Wyciąg z książki:

„WYTYCZNE – Pomiary w elektroenergetyce” wydanie V.

Wszelkie prawa zastrzeżone:

© COSiW SEP Warszawa & © KS KRAK Kraków

Utwór w całości ani we fragmentach nie może być

powielany ani rozpo-

wszechniany za pomocą

urządzeń elektronicznych, mechanicznych, kopiują-

cych, nagrywających i innych, w tym również

nie może być umieszczany ani

rozpowszechniany w postaci cyfrowej zarówno w Internecie, jak i w sieciach

lokalnych bez pisemnej zgody posiadacza praw autorskich.

Wydawca:

"KS KRAK"

31-609 Kraków, os. Tysiąclecia 85

tel./fax (12) 647 51 63, (12) 641 64 49

http://www.pomiary-elektryczne.com http://www.krystyn.krakow.pl

Autorzy:

Paweł Rutkowski - FLIR Systems AB /o. Polska Piaseczno

Krystyn Kupras - KSKRAK Kraków

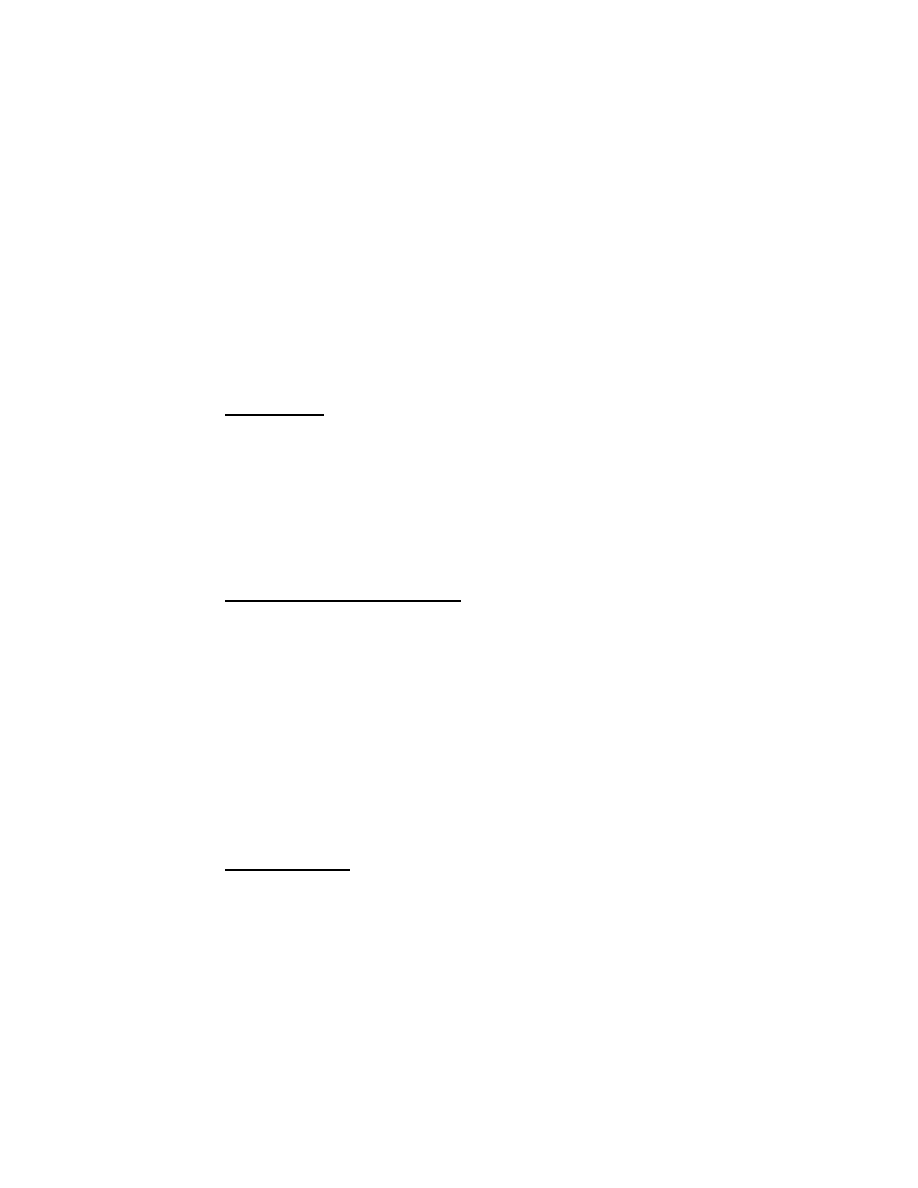

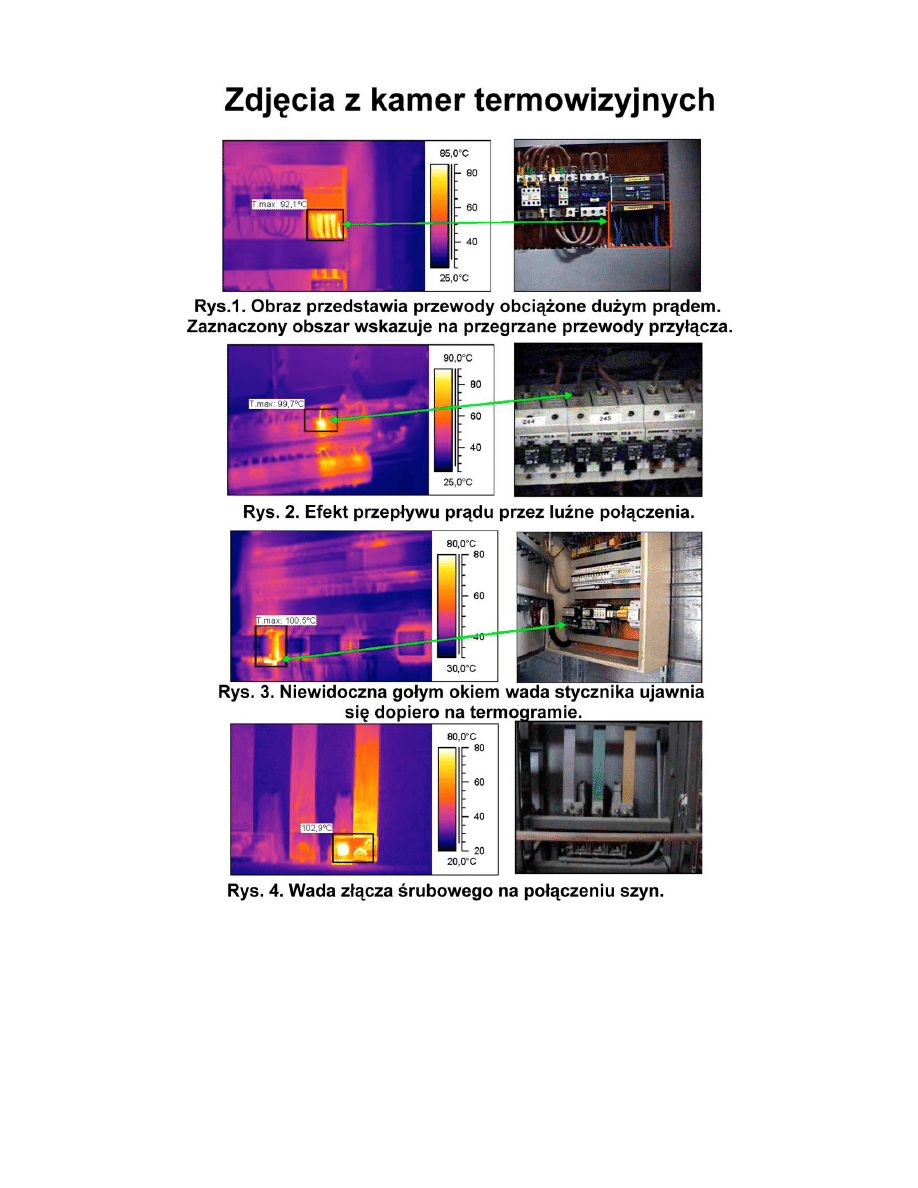

Nowoczesne techniki kontroli instalacji i urządzeń

z zastosowaniem kamer termowizyjnych

Każdy obiekt budowlany podlega pomiarów powykonawczych

i okresowych, instalacji i urządzeń elektrycznych. Nasze akty prawne przy-

wołują przepisy, które nie nadążają z obecnym rozwojem techniki, czego

skutkiem jest to, że po wykonaniu przeglądów i badań, zgodnie z polskimi

normami, wykonawca stwierdza że instalacja wraz z urządzeniami nadaje

się do eksploatacji a po krótkim czasie okazuje się, że styki łączeniowe się

przepaliły i spowodowały przerwę w dostawie energii lub były przyczyną

pożaru.

Polskie Normy piszą o oględzinach, sprawdzeniu połączeń itd.

Jednak czasami jest to niemożliwe aby wszystkie takie czynności wykonać

oraz okiem ludzkim nie wszystko się zobaczy. W tym celu wymyślono

kamery termowizyjne, które to błyskawicznie wykażą miejsca w których

to może wystąpić awaria w instalacji lub urządzeniach.

Coraz więcej użytkowników obiektów na całym świecie, uważa

ż

e pomiary wykonane za pomocą kamer termowizyjnych są niezastąpione

w wielu przypadkach i oprócz pomiarów ochrony przeciwporażeniowej,

wymagają pomiarów z kamer termowizyjnych.

W roku 2000, na które to nasze akty prawne się nadal powołują,

kamery termowizyjne były dużo droższe niż obecnie ale kiedy rozgraniczyć

granicę życia ludzi, a kiedy kwotę na przyrządy pomiarowe?

Urządzenia do pomiaru temperatury wykorzystują zwykle zjawisko

przewodzenia ciepła od obiektu do termometru. Tak jest w przypadku

termometrów rtęciowych i innych wykorzystujących rozszerzalność cieplną

cieczy termometrycznej, tak jest również w przypadku termometrów wyko-

rzystujących inne zjawiska fizyczne związane z temperaturą czujnika ter-

mometrycznego jak zmiana rezystancji czy zmiana napięcia złącza. Termo-

metry te muszą mieć bezpośredni kontakt z mierzonym obiektem. W przy-

padku takich termometrów istotny jest niekiedy wpływ czujnika na pole

i wartość temperatury obiektu. Odbiór ciepła przez czujnik, który „mierzy”

dopiero po zmianie swojej temperatury może spowodować zaburzenie

w obiekcie. W przypadku słabego kontaktu nie zapewniającego wystarcza-

jącej wymiany ciepła między obiektem i czujnikiem może być konieczne

wprowadzenie substancji polepszającej kontakt co w konsekwencji zwięk-

szy zaburzenie pola temperatury obiektu.

Aby dokonać pomiaru wystarczy przyrząd z systemem detekcji tego

promieniowania. Po kilkudziesięciu latach rozwoju systemów detekcyjnych

w podczerwieni na rynku cywilnym istnieją dwa główne rodzaje systemów

pomiarowych:

- nie obrazowe,

- obrazowe.

Systemy nie obrazowe to popularne pirometry podczerwone, które

odbieraną energię z obiektu w postaci promieniowania podczerwonego

zamieniają na wyświetlaną w czasie rzeczywistym wartość temperatury,

ale uwaga, uśrednionej z pewnej powierzchni. Pole widzenia pirometru jest

zwykle kołowe, gdyż jest podstawą stożka o kącie wierzchołkowym zgod-

nym ze specyfikowanym przez wytwórcę kątem widzenia. Dla prostych

pirometrów wynosi on kilka stopni a dla specjalistycznych nawet ułamki

stopnia.

Bardziej zaawansowane są urządzenia obrazowe, w których wynikiem

obserwacji obiektu jest „obraz cieplny” obiektu zwany termogramem

a samo urządzenie nazywane jest kamerą termowizyjną (termograficzną,

termalną). Najnowsze systemy termowizyjne przypominają kamery wideo.

Fizyczne podstawy pomiarów.

Obraz cieplny obiektu nie zawsze jest tożsamy z polem temperatury

na jego powierzchni. Dzieje się tak dlatego, że różne ciała mają różne

współczynniki emisyjności tzn. różne są wartości energii emitowanej w tym

samym kierunku przy tej samej temperaturze. Zdolność emisji ciepła

uzupełnia się ze zdolnością odbijania; im większa emisyjność, tym mniejsza

odbijalność. I odwrotnie. Cecha ta, znana pod nazwą „prawa Kirchhoffa”

mówi, że suma współczynników: emisyjność plus odbijalność plus przezro-

czystość (transmisja) jest wielkością stałą, niemianowaną, równą 1.

Każdy z tych współczynników (mniejszy od 1) określa stosunek

rzeczywistej emisji energii (absorpcji, transmisji) do maksymalnej możliwej

w danej temperaturze reprezentowanej przez ciało będące idealnym emite-

rem (reflektorem, transmiterem).

W praktyce termograficznej bardzo rzadko zdarzają się ciała przezro-

czyste dla podczerwieni tak więc istotne są dwie cechy: emisyjność i odbi-

jalność. Pomiaru można dokonać tylko wtedy, gdy znamy co najmniej

te dwie cechy promienne obiektu oraz (przy nie dającej się pominąć odbi-

jalności) cechy promienne otoczenia. Sytuacja najlepsza dla wykonania

pomiarów termowizyjnych występuje gdy obiekt jest bardzo dobrym emite-

rem a otoczenie pozbawione jest gorących i zimnych pól.

Metody i technika pomiarów

Pomiary termowizyjne, jak każde inne podporządkowane są pewnym

rygorom, które muszą być spełnione dla rzetelności, obiektywizmu i przy-

datności wyników. O rzetelności przeprowadzonych badań, a więc o trafno-

ś

ci późniejszej diagnozy decydują następujące etapy metody i prowadzenia

badań:

1.

Rozpoznanie obiektu badań.

2.

Rozpoznanie warunków środowiskowych i technicznych pracy obiektu.

3.

Ustalenie warunków technicznych wykonania zadania.

4.

Wykonanie badań.

5.

Wykonanie sprawozdania.

Rozpoznanie obiektu badań

Poszukujemy istotnych cech obiektu, które mogą wpływać na uzyska-

ny obraz cieplny oraz cech, które wpływają na interpretację uzyskanych

termogramów. Pierwsze z nich to przykładowo stan i emisyjność po-

wierzchni, drugie to znajomość konstrukcji podpowierzchniowej, grubości,

współczynnika przewodnictwa cieplnego i ciepła właściwego, istnienie

warstw, przekładek itd.

Nie każda „plama cieplna” jest wadą. Niektóre istnieją w sposób

organiczny, są związane z konstrukcją. Wykonawca badań rejestruje obraz

cieplny świadomie a nie wszystko co przekracza przyjęte progi przyrostów

temperatury. Późniejsza interpretacja uzyskanych obrazów cieplnych oparta

jest o znajomość konstrukcji obiektu, materiałów i ich podstawowych para-

metrów fizykochemicznych.

Dlatego też pożądane jest aby zarówno w czasie badań, jak i w proce-

sie interpretacji wyników uczestniczyła osoba znająca konstrukcję i mate-

riały obiektu badań.

Rozpoznanie warunków środowiskowych i technicznych obiektu.

Prawidłowo dokonany pomiar rozkładu temperatury opiera się

na znajomości współczynnika emisyjności obiektu i temperatury otoczenia

oraz innych czynników środowiskowych, których wartości, zgodnie z pro-

cedurą pomiarową wprowadzane są do kamery przed wykonaniem obserwa-

cji i rejestracji.

Trzeba również pamiętać o stabilności parametrów środowiskowych

i to w o tyle dłuższym okresie, im o większej bezwładności cieplnej jest

obiekt.

Warunki techniczne dotyczą przede wszystkim stabilności głównych

parametrów pracy (obciążenia) obiektu gdyż wpływa to na temperaturę

powierzchni a nawet na jej rozkład. Dotyczą również stabilności pracy

wszystkich urządzeń towarzyszących, które mogą mieć wpływ konwekcyj-

ny lub promienisty na obiekt badań.

Ustalenie warunków technicznych wykonania zadania.

Należy zapewnić dostęp optyczny do powierzchni podlegających

badaniu pod odpowiednim kątem i z odpowiedniej odległości. W momencie

pomiaru i wcześniej obiekt musi być odpowiednio obciążony. Niezbędna

jest również osoba znająca obiekt, jego historię, uwarunkowania techniczno-

regulacyjno-eksploatacyjne itp.

Wykonanie badań.

Wykonanie badań powinno być zgodne z następującymi zasadami

badań termograficznych.

Wykonawcą badań powinien być pracownik o odpowiednim przygo-

towaniu ogólnym, odpowiednim przeszkoleniu i doświadczeniu oraz wiedzy

o obiekcie.

Badanie powinno odbyć się przy pomocy odpowiedniego sprzętu.

Obiekt badań powinien być odpowiednio przygotowany i obciążony.

Badania powinny odbywać się wyłącznie w odpowiednich warunkach

ś

rodowiskowych (zaniechać badań przy ekstremalnych temperaturach,

wietrze, promieniowaniu, mgle lub mżawce, obiekcie zbyt małym

w stosunku do odległości i używanej optyki itp.).

Operator wykonujący badanie powinien natychmiast reagować

na stwierdzone znaczne anomalia w rozkładzie i wartości temperatury

powiadamiając o tym użytkownika obiektu.

Dalej przedstawione są uwarunkowania, ograniczenia i źródła błędów

z jakimi należy się liczyć podejmując badania termograficzne.

Wyniki badań

Wyniki badań termograficznych powinny zawierać:

• listę zbadanych elementów, ich umiejscowienie i stan pracy,

• listę wszystkich nie zbadanych elementów i przyczyny np. takie

jak niedostępność, zasłonięcie, brak obciążenia itp.,

• termogramy miejsc potencjalnego zagrożenia (ekstremalne tempe-

ratury, nietypowe rozkłady i wartości pól temperaturowych),

• wydzieloną listę elementów wadliwych wraz z warunkami ich

pracy (obciążenia, otoczenia) i klasyfikacją stanów zagrożenia

albo pilności interwencji.

Wykonanie sprawozdania

Norma PN-EN ISO/IEC 17025 „Ogólne wymagania dotyczące kom-

petencji laboratoriów badawczych i wzorcujących” w punkcie 5.10.3

„Sprawozdania z badań” nakłada na wykonawcę badań obowiązek umiesz-

czenia w sprawozdaniu szeregu danych formalnych i merytorycznych

(wykonawca, obiekt, metoda, warunki, czas, miejsce, wyniki itp.) umożli-

wiających późniejsze odtworzenie wszystkich istotnych parametrów badaw-

czych.

W badaniach termograficznych trudno wyobrazić sobie sprawozdanie

bez termogramów. Na ogół zamieszczone są w formie „raportów”

na wydzielonych stronach raportowych.

W opisie warunków badań powinny znaleźć się wszystkie elementy

pozwalające na precyzyjne odtworzenie sytuacji i identyfikację:

- miejsca badania - miejscowości, obiektu, orientacji względem stron

świata (przy obiektach odsłoniętych, wystawionych na działanie

słońca, wiatru itp.),

- czasu badania - daty, pory dnia,

- warunków meteorologicznych - temperatury powietrza, zachmurze-

nia, prędkości i kierunku wiatru, opadów lub wilgotności powietrza

(mgła) i innych danych środowiskowych mogących mieć wpływ

na wartość i rozkład temperatury oraz na odczyt tych wartości,

- rodzaju, typu aparatury, jej ukompletowania,

- miejsc rejestracji termogramów,

- warunków pracy obiektu, obciążenia; jeśli warunki pracy nie były

stabilne - przebieg obciążenia w ostatnim czasie,

- wykonawcy badań.

Badania w elektroenergetyce

Technika zdalnej termodetekcji w energetyce pozwala na szybkie

wykrywanie miejsc potencjalnych awarii czy wad w instalacji i nie wymaga

wyłączeń, a wręcz przeciwnie - normalna praca instalacji pod obciążeniem

jest warunkiem koniecznym do wykrycia tych miejsc. Z założenia bowiem

wykrywanie anomalii i wad opiera się z reguły o efekt podgrzewania

proporcjonalny do lokalnej rezystywności oraz prądu obciążenia. Stopień

tego podgrzewania oraz asymetria międzyfazowa są podstawowym kryte-

rium weryfikacji w metodzie radiacyjnej.

W różnych krajach różne są wymagania dotyczące stopnia obciążenia

instalacji podczas badania termograficznego. Zwykle, wymagane minimalne

obciążenie jest nie mniejsze niż 30%.

W praktyce często bywa tak, że badanie pod optymalnym lub nawet

minimalnym zalecanym obciążeniem jest niemożliwe. Pomiary powinno się

jednak wykonać nawet w takich warunkach gdyż nie wykonanie badań

termograficznych nie zmieni wiedzy o instalacji, natomiast wykrycie wad

przy małym obciążeniu dowodzić będzie rangi zagrożenia.

Rozdzielnice

Wybór metody i czasu pomiarów a zwłaszcza interpretacja wyników

badań elementów rozdzielnic zależy od kilku czynników, z których najważ-

niejszym jest usytuowanie rozdzielni - na zewnątrz lub we wnętrzu.

Podczas badań rozdzielni napowietrznej należy unikać stanu nasło-

necznienia elementów, pracy podczas silnego wiatru, bezchmurnego nieba,

mżawki oraz opadów deszczu lub śniegu.

Podczas badań rozdzielni wnętrzowej należy brać pod uwagę wpływ

takich elementów otoczenia badanych obiektów jak: gorące grzejniki,

lampy, okna lub inne elementy dające bądź złudzenie przegrzania bądź

maskujące lub w inny sposób zniekształcające stan rzeczywisty.

Należy pamiętać, że w rozdzielni wnętrzowej częściej niż

w zewnętrznej można spotkać nie utlenione szyny i inne elementy torów

prądowych, częściej więc może wystąpić problem odbić.

W fazie wykonania pomiarów istotnego znaczenia dla jakości termo-

graficznej diagnostyki rozdzielnic nabierają:

- wybór odpowiedniej pory badań, aparatury i jej nastaw,

- wiedza o cechach promiennych badanych elementów i ich otoczenia,

- znajomość obciążenia (także w czasie poprzedzającym pomiar),

- dobór właściwego kierunku i odległości usytuowania aparatury

pomiarowej,

- uwzględnienie wpływów atmosferycznych a czasem także promie-

niowania elektromagnetycznego,

- rejestracja odpowiednich uwag o w/w warunkach w odniesieniu

do poszczególnych wyników (termogramów lub odczytów punkto-

wych).

W procesie interpretacji wyników należy brać pod uwagę:

- materiał z jakiego wykonany jest rozpatrywany element - jego zdol-

ność przewodzenia, emisyjność, stopień utlenienia,

- cechy konstrukcji np. drogi przepływu ciepła, prawdopodobieństwo

występowania przegrzania w danym elemencie,

- warunki zewnętrzne (meteorologiczne, wpływ otoczenia) oraz zasto-

sowane nastawy aparatury.

Wyłączniki

W wyłącznikach mocy 110 kV i więcej - kontroli termograficznej

podlegają głównie zaciski przyłączowe. Przyczyną anormalnie podwyższo-

nej temperatury zacisku mogą być: wada materiałowa (na przykład praso-

wanych przekładek Cu/Al.), wada montażu lub najczęściej korozja złącza

ś

rubowego. Termograficzna wykrywalność tych wad jest bardzo wysoka

lecz dla podgrzania złącza oczywiście wymagany jest odpowiednio duży

prąd obciążenia. W spotykanych jeszcze wyłącznikach olejowych 15 kV

częstą wadą jest podwyższona rezystancja złącza roboczego (w kolumnie

olejowej) objawiająca się asymetrią cieplną kolumn. W badaniach tych

wyłączników szczególną uwagę należy zwrócić na obraz termiczny szyn

doprowadzających do dolnych, tylnych złącz śrubowych gdyż samo złącze

nierzadko jest niewidoczne optycznie (cela osłonięta jest z boków i widok

jest tylko z przodu, przez siatkę). Asymetryczny obraz cieplny szyn

(rozpływy osiowe) może być sygnałem alarmowym. Grzanie się tylnego

złącza, obok wady złącza roboczego może też skutkować asymetrią cieplną

kolumn.

Odłączniki

Odłączniki 110kV są to zespoły, w których torach prądowych wystę-

pują dwa rodzaje połączeń elektrycznych: w głowicach - śrubowe oraz

ś

lizgowe sprężyste złącze robocze.

Obydwa te połączenia mogą pracować wadliwie lecz najwięcej wad

wykrywanych jest w połączeniu roboczym. Nóż i szczęki dobrze przewodzą

ciepło wobec czego odczytana termograficznie temperatura powierzchni jest

jednocześnie temperaturą zestyku.

Powierzchnia głowicy odłącznika w stosunku do samego złącza

ś

rubowego jest dużą osłoną, która w dodatku ma złe połączenie cieplne

z grzejącym się złączem. W związku z tym temperatura powierzchni głowi-

cy może być znacznie niższa niż temperatura złącza. W czasie wiatru różni-

ca ta powiększa się. Stosunkowo niska temperatura głowicy może świad-

czyć o wysokiej temperaturze złącza.

W rozdzielniach 15kV i 0,4kV odłączniki mają złącza robocze i przy-

łącza śrubowe położone blisko siebie. Często wada jednego z nich (podwyż-

szona temperatura) powoduje przyspieszoną degradację innego ze względu

na przewodność cieplną. Również z tej przyczyny odłączniki są częstym

miejscem występowania wad. Termograficzna identyfikacja elementu

wadliwego jest prosta i precyzyjna.

Przekładniki

Przekładniki prądowe leżą w torze prądowym faz lecz nie zawierają

połączeń sprężystych ani ślizgowych. Jedyne połączenia to złącza śrubowe

linii (szyn) z przekładnikiem. Połączenie śrubowe przekładnika jest popu-

larnym miejscem występowania wad; sam przekładnik jest również obiek-

tem łatwo wyróżnialnym pośród innych przez aparaturę termowizyjną

ze względu na podwyższoną temperaturę

Izolatory przepustowe ścienne.

Izolatory przepustowe zwłaszcza starego typu gdzie płaskownik alu-

miniowy dochodzi prostopadle do pręta izolatora i dociągnięty jest nakrętką

często są źródłem wysokich temperatur. Dotyczy to zwłaszcza średnich

napięć (15 kV) gdzie w torach prądowych izolatory przepustowe są często

stosowane, gdyż rozdzielnie są głównie wnętrzowe.

Przy badaniach izolatorów przepustowych szczególną uwagę należy

zwrócić na rodzaj materiału i pokrycie styku, gdyż często występuje tam

niemalowane aluminium, które w warunkach wnętrzowych słabo koroduje.

Nie uwzględnienie niskiego współczynnika emisyjności może być przyczy-

ną zaniżania odczytu temperatury.

Transformatory

W transformatorach obok elementów toru prądowego kontroli termo-

graficznej podlegają także kadź i radiatory. Tor prądowy zwykle składa się

z liny (szyny) doprowadzającej i połączenia śrubowego, z prętem izolatora

przepustowego oraz podobnego układu po stronie wyjścia.

Połączenia śrubowe złącz położonych nad transformatorem pracują

w podwyższonej temperaturze otoczenia (konwekcja kadzi i radiatorów).

Z tego względu podlegają szczególnym oględzinom. Ich temperatura jest

zazwyczaj wyższa niż złącz w tym samym torze prądowym a interpretację

dodatkowo utrudnia istnienie odbić od górnej części kadzi transformatora

w aluminiowych szynach. Istnienie odbić w obserwowanym elemencie

łatwo zweryfikować klasycznymi metodami np. zmieniając kąt obserwacji

lub sprawdzając czy pole temperatury na obiekcie zgodne jest z jego prze-

wodnictwem, grubością i ogólnie z konstrukcją. Spotykane wady złącz

elektrycznych transformatorów to głównie wady połączeń śrubowych

zewnętrznych (na izolatorach przepustowych) ale również wewnętrznych

połączeń sztycy izolatora przepustowego z uzwojeniem. W odróżnieniu

od wad zewnętrznych, gdzie maksimum temperatury występuje na śrubie

widocznej optycznie, położonej na pewnej wysokości nad kadzią i gdzie

temperatura izolatora przepustowego zmniejsza się w kierunku kadzi - przy

wadzie wewnętrznej rejestruje się podwyższoną temperaturę jednej z faz

(asymetrię fazową) lecz na śrubach nie można znaleźć maksimum natomiast

izolator grzeje się „od spodu", od kadzi. Taki stan, gdzie chłodzący wpływ

oleju w kadzi nie wystarcza, jest stanem bardzo groźnym, wysoce awaryj-

nym, wymagającym natychmiastowej interwencji.

Dobrze jest spostrzeżenie takie zweryfikować badaniem „z góry",

z pokrywy transformatora, jak również chromatografią oleju.

W kadzi transformatora rozproszone pole rdzenia indukuje prądy

wirowe, które są przyczyną dodatkowego miejscowego nagrzewania. Istnie-

nie plam cieplnych obok normalnego nagrzania olejem wypełniającym

kadź, może świadczyć o złej pracy rdzenia - tzn. zbyt dużym polu rozpro-

szonym. Badanie radiatorów w transformatorach chłodzonych konwekcyj-

nie polega na sprawdzeniu równomierności temperatury na wszystkich

radiatorach. Spotykane są czasem przypadki wytrącenia koksików bądź

mechanicznego przytykania dolnych wylotów radiatora, które powodują

pogorszenie przepływu i spadek temperatury radiatora. Radiator taki jest

łatwo wykrywalny na tle innych - normalnie pracujących.

Coraz częściej spotykane transformatory suche badane są w podobny

sposób. Różnica polega na tym, że widoczne (dostępne optycznie)

są, oprócz złącz z szynami także złącza z uzwojeniem oraz, co bardzo istot-

ne - blachy rdzenia. Temperatura rdzenia wraz z wiedzą o obciążeniu może

być istotną informacją o prawidłowości pracy transformatora.

Inne elementy systemów rozdziału i przesyłu prądu.

Obok omówionych elementów składowych rozdzielni kontroli termo-

graficznej podlegają inne urządzenia leżące w torze prądowym. Są to bate-

rie kondensatorów, fragmenty linii na terenie rozdzielni, szyny i mosty szy-

nowe z izolatorami podtrzymującymi i odciągowymi, odgromniki, rozga-

łęźniki oraz w rozdzielniach 3-30 kV bezpieczniki, głowice kablowe,

prostowniki (trakcja) itp.

Wykonane w Polsce badania wskazują również na potrzebę inspekcji

termograficznej linii przesyłowych. Ocena temperatury złączki linowej mię-

dzy słupami bądź przy słupie „mocnym" jest utrudniona ze względu na małe

rozmiary kątowe „gorących punktów" (duża odległość) oraz niski współ-

czynnik emisyjności (aluminium). Badań linii dokonuje się z helikoptera

a w przypadku wątpliwości do pojedynczych przypadków podchodzi się

pieszo. Bezpieczniki z reguły znajdują się we wnętrzu i nie podlegają

gwałtownym wpływom atmosferycznym. Trudności interpretacyjne mogą

wynikać z nieznajomości współczynnika emisyjności powierzchni (różne

gatunki porcelany, szkło, stopień zabrudzenia powierzchni) możliwości

wystąpienia odbić oraz bezpośredniego wpływu sąsiednich elementów.

W rozdzielniach 0,4 kV bezpieczniki, odłączniki, połączenia śrubowe i inne

składowe rozdzielnicy mogą znajdować się w żeliwnych szafkach przy

ś

cianach hal. Kontrola termograficzna polega wtedy na sprawdzeniu obrazu

cieplnego szafek i przewodów doprowadzających a po stwierdzeniu anoma-

lii otwarciu szafki dla kontroli termowizyjnej.

Prostowniki w podstacjach trakcyjnych mają postać diod na radiato-

rach, połączonych szeregowo-równolegle (jest ich zwykle kilkadziesiąt).

Kontrola termograficzna ma na celu wykrycie diody lub szeregu diod

o temperaturze różnej od pozostałych. Często rejestrowana jest wyższa tem-

peratura pracy diod umieszczonych wyżej, ogrzewanych konwekcyjnie.

Utrudnieniem jest niestabilne obciążenie zmieniające się w szerokich

granicach w bardzo krótkim czasie. W związku z tym nie zaleca się badań

przez porównania różnych termogramów, diagnostykę wykonuje się dla

elementów obejmowanych jednym termogramem. Zwiększa to prawdopo-

dobieństwo, że porównywane diody znajdują się w tych samych warunkach

pracy.

Badań termograficznych nie wymienionych tu elementów rozdzielnic

dokonuje się głównie metodą porównania obrazów cieplnych sąsiednich,

identycznych elementów pracujących przy tych samych obciążeniach

(np. elementy innych faz) i w tym samym otoczeniu innych źródeł promie-

niowania.

Wyszukiwarka

Podobne podstrony:

laboratorium z kamery termowizy Nieznany

pomiar temperatury za pomocą kamery termowizyjnej, Politechnika, Znalezione, Malenz

Kamery termowizyjne

ćw. 7 metody fizyczne, INSTRUKCJA OBSŁUGI KAMERY TERMOWIZYJNEJ AGA Thermovision 750®

zastosowanie kamery termowizyjnej w bydownictwie

sonel s a przyrzady pomiarowe kamery termowizyjne mpi 505 2016 01 22

Zasady pracy i wykorzystania kamery wziernikowej i termowizyjnej do poszukiwań osób zasypanych

Noktowizyjny obraz do kamery id Nieznany

HELLA kamery cofania FAQ PL

6 Porownywanie i unifikacja termow

kamery, URZĄDZENIA TECHNIKI - KOMPUTEROWEJ, UTK

kamery google

Praca z kamera termowizyjna id Nieznany

TERMOWIZJA

Kalibracja kamery

Kopia Podstawy teoretyczne termowizji

Pomiary termowizyjne, Ćwiczenie nr 4, 1

więcej podobnych podstron