AIR PLASMA-36, LPH 35

_________________________________________________________________________________

__________________________________________________________________________________

INSTRUKCJA OBSŁUGI

URZĄDZENIE DO CIĘCIA

typu AIR PLASMA-36,

LPH 35

Nr 204-00-0-P

PRODUCENT:

OZAS - ESAB Sp. z o.o.

ul. A. Struga 10 45-073 Opole

tel. (0-77) 4547240 ÷ 49, fax 4537859

e-mail: ozas@ozas.com.pl

htpp://www.ozas.com.pl

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 2 -

SPIS TREŚCI

1. Wstęp..................................................................................

....

3

2. Przeznaczenie.....................................................................

....

3

3. Dane

techniczne.....................................................................

3

4. Instrukcja

BHP........................................................................

4

4.1.

Gazy

i

dymy......................................................................

4

4.2.

Promieniowanie................................................................

4

4.3.

Zabezpieczenie

przeciwpożarowe....................................

4

4.4.

Zabezpieczenie

przeciwporażeniowe

..............................

4

4.5.

Inne

uwagi........................................................................

5

5. Opis elementów przyłączeniowych

i

regulacyjnych

urządzenia

......................................................

6

6. Instrukcja

uruchomienia

i

eksploatacji

...................................

7

7. Typowe przyczyny nieprawidłowego działania

urządzenia

.............................................................................

9

8. Instrukcja

konserwacji

i

obsługi

..............................................

10

8.1

Uchwyt

do

cięcia

..............................................................

10

9. Przechowywanie

i

transport

...................................................

11

10. Instrukcja technologiczna użycia urządzenia

AIR

PLASMA-36,

LPH

35

.....................................................

12

11. Specyfikacja

kompletu

...........................................................

14

12. Specyfikacja

części

zamiennych

............................................

13. Specyfikacja

części

zamiennych

źródła..................................

14

15

14. Schemat ideowy urządzenia do cięcia plazmą

AIR

PLASMA-36,

LPH

35

.....................................................

16

15. Załącznik: Deklaracja zgodności

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 3 -

1.WSTĘP

Metoda cięcia plazmą należy obecnie do najbardziej wydajnych procesów technologicznych cięcia

metali. Rozwój techniczny technologii cięcia plazmą powietrzną uczynił proces cięcia plazmą

ekonomicznym w takim stopniu, że jest on preferowany w wielu zastosowaniach, w tym także przy

cięciu stali niskowęglowych eliminując cięcia inną metodą np. gazową.

W urządzeniach przeznaczonych do cięcia plazmą powietrzną proces cięcia zaczyna się od inicjacji

łuku elektrycznego pomiędzy dyszą a elektrodą w uchwycie do cięcia, następnie strumień

sprężonego powietrza wydmuchuję powstały łuk przez mały otwór w dyszy na zewnątrz uchwytu (jest to

tzw. łuk pilotujący). W przypadku gdy dysza uchwytu znajduje się w odpowiedniej odległości od

materiału obrabianego, następuje zajarzenie łuku pomiędzy elektrodą a elementem ciętym i inicjacja

procesu cięcia, w którym wysokie napięcia elektryczne, przepływ oraz temperatura wytworzonej plazmy

powodują topienie, odparowanie i wydmuchanie na zewnątrz cząstek ciętego materiału bez

powodowania w nim zmian fizycznych oraz właściwości metalurgicznych.

2.PRZEZNACZENIE

Urządzenie do ręcznego cięcia plazmą powietrzną typu AIR PLASMA-36 (LPH 35) przeznaczone

jest do cięcia blach i elementów stalowych, aluminiowych i miedzianych o maksymalnej grubości

od 4 mm (miedź) do 12 mm (stal węglowa) w zależności od ciętego materiału. Proste zasady obsługi

i regulacji (dwa stopnie nastawy parametrów ), bezzakłóceniowy system stykowej inicjacji łuku

pilotującego, mała zwarta konstrukcja - pozwalają na jego zastosowanie praktycznie w każdym

warsztacie wykonującym prace ślusarskie.

3.DANE TECHNICZNE

Napięcie zasilania

3×380÷400 V +PE, 50Hz

Moc maksymalna

11 kVA

Zabezpieczenie sieci energetycznej

16 A zwłoczne

Maksymalne napięcie stanu jałowego

295 V DC

Maksymalne napięcie pracy

94 V

Prąd cięcia, (cykl pracy 10 min.) P35%

P100%

35 A

20 A

Ciśnienie sprężonego powietrza, min/max

3,5 - 7 bar

Przepływ sprężonego powietrza

130 l/min

Grubość elementu ciętego (cięcie jakościowe)

stal węglowa

8 mm

stal stopowa

6 mm

aluminium

6 mm

miedź

4 mm

Stopień ochrony

IP 23

Klasa izolacji

F

Wymiary gabarytowe

610 x 255 x 515 mm

Masa

52 kg

* Cykl pracy bazuje na okresie 10 min. Cykl pracy 60% oznacza, że po 6 minutach pracy urządzenia

wymagana jest 4 minutowa przerwa. Cykl pracy 100% oznacza, że urządzenie może pracować

w sposób ciągły, bez przerw.

** Uwaga – urządzenie posiada klasę:

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 4 -

•

bezpieczeństwa IP23 i jest przystosowane do pracy zarówno w pomieszczeniach jak i na

zewnątrz

budynków

•

zastosowania S co wskazuje, że jest przystosowane do użycia w miejscach gdzie występuje

zwiększone niebezpieczeństwo porażenia prądem elektrycznym.

4.INSTRUKCJA BHP

AIR PLASMA-36 (LPH 35) jest urządzeniem ekonomicznym, nowoczesnym, o wysokim

standardzie technicznym, tym niemniej obsługa powinna wykazać znaczne zdyscyplinowanie

w stosowaniu zaleconych środków bezpieczeństwa, które chronią przed występującymi w czasie

pracy czynnikami szkodliwymi i niebezpiecznymi dla zdrowia.

Uruchomienie i obsługa urządzenia może odbywać się jedynie po uprzednim dokładnym zapoznaniu

się z niniejszą instrukcją obsługi.

Wszystkie prace powinny być prowadzone zgodnie z Rozporządzeniem Ministra Gospodarki z dnia

27.04.2000 w sprawie bezpieczeństwa i higieny pracy przy pracach spawalniczych (Dz.U. nr 40

poz.470).

4.1 Gazy i dymy

W trakcie cięcia plazmą powietrzną wytwarzane są szkodliwe gazy i dymy zawierające ozon, wodór

oraz tlenki i cząstki metali, w związku z powyższym stanowisko do cięcia powinno mieć bardzo

dobrą wentylację ( wyciąg pyłów i gazów lub usytuowanie w miejscu przewiewnym np. na wolnej

przestrzeni, a jako dodatkowe zabezpieczenie zaleca się stosować maskę przeciwpyłową.

Powierzchnie elementów przeznaczonych do cięcia powinny być wolne od zanieczyszczeń

chemicznych, szczególnie od substancji odtłuszczających (rozpuszczalników), gdyż ulegają one

rozkładowi podczas cięcia wytwarzając toksyczne gazy. Cięcie ołowiu, jak również części pokrytych

ołowiem, części ocynkowanych, kadmowych, berylu (najczęściej jako składnik stopu np. beryl-miedź)

i innych metali, które przy cięciu wydzielają trujące opary, jest dozwolone tylko przy użyciu ochronnej

maski przeciwgazowej jak również urządzenia odciągającego i filtrującego trujące gazy i opary.

Przy cięciu miedzi i jej stopów można pracować w tzw. półmasce (ochrona nosa i ust) i przy

doprowadzeniu świeżego powietrza do stanowisk cięcia (dobra wentylacja).

4.2 Promieniowanie

Promienie ultrafioletowe emitowane podczas cięcia są szkodliwe dla wzroku, w związku z czym

wymagane jest używanie maski spawalniczej z filtrami ochronnymi (szkła filtracyjne) o oznaczeniu

6 lub 7 wg PN−EN 169:1996.

4.3 Zabezpieczenie przeciwpożarowe

Stanowisko do cięcia plazmą powinno znajdować się w bezpiecznej odległości od materiałów

łatwopalnych (zwrócić uwagę na podłogę oraz pokrycie ścian), co stanowi wystarczające

zabezpieczenie od możliwości zapalenia się od gorącego żużlu lub iskier. Zbiorniki paliwa można

ciąć tylko w przypadku zachowania szczególnych środków ostrożności identycznych jak dla

palników acetylenowych. Ochrona osobista obsługującego powinna zawierać fartuch ochronny, buty

skórzane oraz rękawice skórzane z uwagi na możliwość poparzenia. Wskazane jest wyposażenie

stanowiska do cięcia w koce gaśnicze i gaśnice BCE np.proszkowe lub śniegowe.

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 5 -

4.4 Zabezpieczenie przeciwporażeniowe

Napięcie jałowe oraz napięcie pracy (w trakcie cięcia) jest wysokie (maksymalna jego wartość wynosi

295V), w związku z czym należy zachować ostrożność zwłaszcza w posługiwaniu się uchwytem

do cięcia. Nie wolno dotykać dyszy i części nieizolowanych uchwytu przy załączonym urządzeniu tj.

po podaniu zasilania na uchwyt.

Nie wolno dokonywać wymiany uchwytu i regulacji części w uchwycie pod napięciem.

Czynności tych można dokonywać po wyłączeniu napięcia. W przypadku uszkodzenia uchwytu

zabrania się eksploatowania urządzenia.

Zabrania się rzucania oraz pozostawiania uchwytu na elemencie ciętym lub połączonym

z przewodem masowym. W przypadku zauważenia jakichkolwiek nieprawidłowości w trakcie

zajarzania oraz cięcia, należy urządzenie natychmiast wyłączyć i odłączyć od sieci, wzywając służby

konserwacyjne.

Urządzenie do cięcia plazmą powietrzną typu AIR PLASMA 36 (LPH 35) posiada I klasę ochrony

przed porażeniem, w związku z czym instalacja przyłączeniowa zewnętrzna powinna być

zaopatrzona w przewód zerowy, podłączony zgodnie z obowiązującymi przepisami.

Odejmowanie osłon zewnętrznych przy urządzeniu załączonym do sieci jak również użytkowanie

urządzenia ze zdjętymi osłonami jest zabronione. Prace konserwacyjne i remontowe powinny być

prowadzone przez uprawnione osoby z zachowaniem warunków bezpieczeństwa

obowiązujących dla urządzeń elektrycznych.

Po zakończeniu pracy lub przed mającą trwać przerwą, należy przewód zasilający odłączyć od sieci.

4.5 Inne uwagi

Urządzenie posiada stykową inicjację łuku pilotującego. Z uwagi na groźbę poparzenia od

tryskającego strumienia z dyszy oraz skrócenie żywotności elektrody i dyszy uchwytu, obsługujący

urządzenie powinien unikać kierowania dyszy uchwytu w kierunku do siebie lub w stronę innych

osób, a także uruchamiania urządzenia (inicjowania łuku pilotującego) bez zamiaru cięcia.

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 6 -

5.

OPIS ELEMENTÓW PRZYŁĄCZENIOWYCH I REGULACYJNYCH

URZĄDZENIA

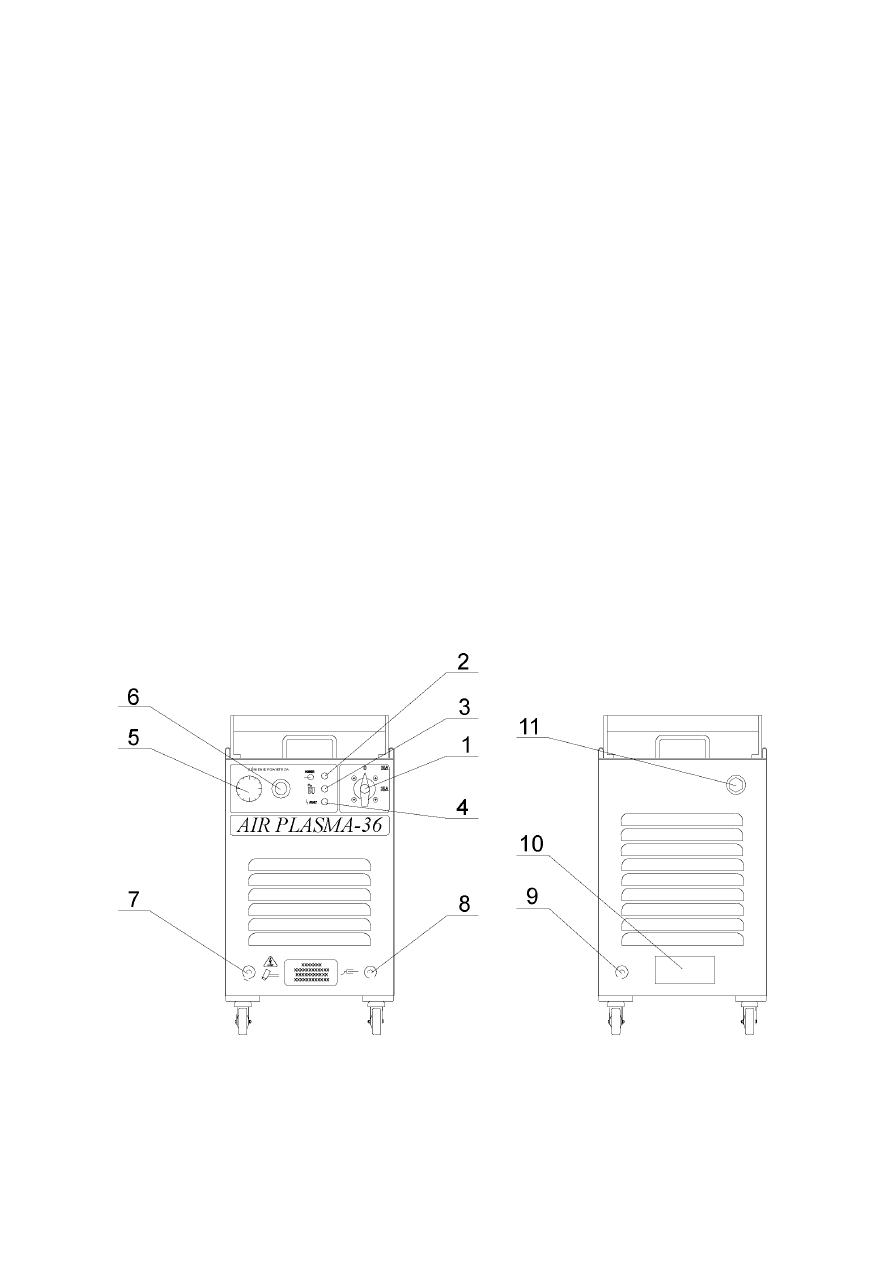

Na płycie przedniej urządzenia do cięcia plazmą powietrzną typu AIR PLASMA-36 (LPH 35) (rys.1)

znajdują się:

• trójpozycyjny przełącznik (0, 20A, 35A) (poz.1)

• regulator ciśnienia sprężonego powietrza (poz.6)

• manometr ciśnienia sprężonego powietrza (poz.5)

• uchwyt do cięcia plazmą powietrzną (poz.7)

• przewód masowy z zaciskiem prądowym szczękowym (poz.8)

• dioda LED zielona(poz.2), wskazująca załączenie urządzenia

• dioda LED czerwona (poz.3), sygnalizująca stan załączenia przycisku na uchwycie, co jest

równoznaczne z uruchomieniem urządzenia i możliwością cięcia (uchwyt znajduje się pod

napięciem). W przypadku załączenia przycisku na uchwycie i braku świecenia diody należy

urządzenie natychmiast wyłączyć i wezwać służby konserwacyjno - remontowe.

• dioda LED żółta (poz.4) , sygnalizująca stan termicznego przeciążenia urządzenia oraz brak

wymaganego przepływu powietrza. Świecenie diody LED (poz.4) informuje o wyłączeniu urządzenia

przez termostat oraz brak wymaganego przepływu powietrza. W takiej sytuacji należy odczekać do

momentu schłodzenia podzespołów urządzenia oraz uwzględnić wymagany przepływ powietrza.

Dalsza praca jest możliwa po zgaśnięciu diody (poz.4).

Na płycie tylnej urządzenia do cięcia plazmą powietrzną typu AIR PLASMA-36 (LPH 35) znajdują się:

• przewód zasilający z wtyczką (poz.9)

• tabliczka znamionowa (poz.10)

• przyłącze sprężonego powietrza (poz.11)

Rys.1 Elementy nastawcze i sygnalizacyjne AIR PLASMA-36 (LPH 35)

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 7 -

6. INSTRUKCJA URUCHOMIENIA I EKSPLOATACJI

•

Połączyć urządzenie z siecią energetyczną, przestrzegając warunków zasilania oraz

zabezpieczenia sieci tj. 3×380÷400V+PE, zabezpieczenie zwłoczne 16A

•

Połączyć urządzenie ze źródłem sprężonego powietrza zwracając uwagę na wymagane

wartości ciśnienia i przepływu. Powietrze powinno być suche i pozbawione oleju . Pokrętłem

regulatora ciśnienia (6) ustawić wymagane ciśnienie sprężonego powietrza (3,5 – 4,5 bar),

obserwując wskazanie manometru (5).

UWAGA: Zabrania się włączania urządzenia bez podłączenia

sprężonego powietrza o ciśnieniu mniejszym niż 3,5 bar.

•

Sprawdzić czy przełącznik (1) rys.1 , znajduje się w pozycji "0" (wyłączony).

•

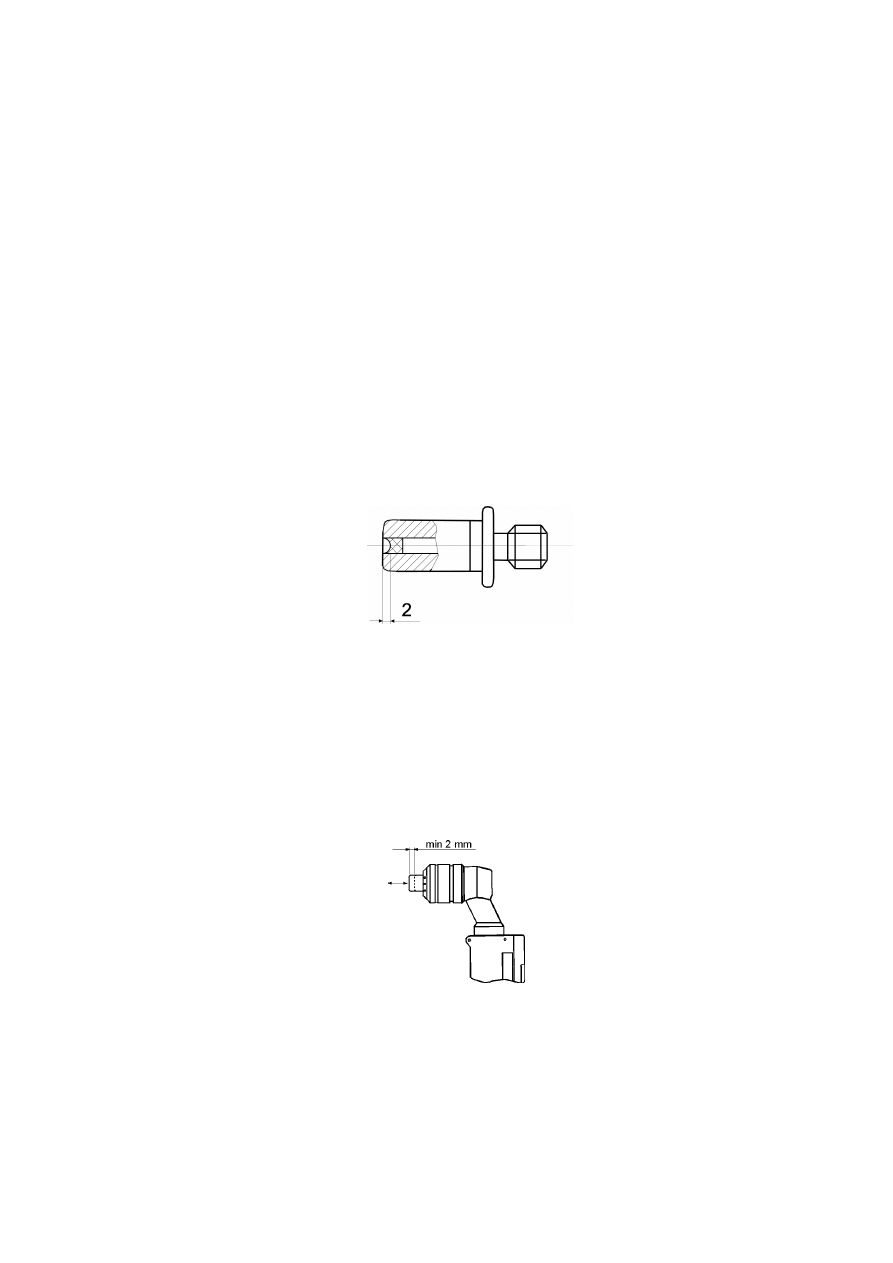

Sprawdzić (rys. 4) czy dysza izolacyjna (5), elektroda (1), oraz dysza (3) z tulejką izolacyjną

(2) i sprężyną (4), są prawidłowo zamontowane w uchwycie i spełniają następujące

wymagania:

a) elektrodę (1) należy wymienić, jeżeli krater osiągnął wymiar 1,5 do 2mm. Cięcie ze zużytą

elektrodą nie daje spodziewanej jakości i może być przyczyną uszkodzenia uchwytu

Rys.2 Limit zużycia elektrody

b)

dyszę (3) należy wymienić, jeżeli otwór jest powiększony lub owalny. W przypadku

zużytej dyszy cięcie staje się jakościowo niższe i wolniejsze.

c)

sprężynę (4) należy wymienić w przypadku, gdy jej długość w stanie swobodnym

odbiega od wartości ~10mm.

d)

odległość swobodnego wysuwu dyszy (3) (zgodnie z rysunkiem nr 3) względem tulejki

ochronnej (5) musi wynosić co najmniej 2mm. Nie spełnienie powyższego warunku świadczy

o zanieczyszczeniu uchwytu. Dalsza eksploatacja w takim stanie może doprowadzić do uszkodzenia

uchwytu lub urządzenia. Należy przejrzeć oraz oczyścić tulejkę ochronną (5), elektrodę (1), dyszę

(3), tulejkę izolacyjną (2) i sprężynę (4).

Rys.3 Swobodny wysuw dyszy

e) Sprawdzić czy klamra (12) jest prawidłowo zamontowana w uchwycie. Brak klamry lub jej

nieprawidłowe założenie blokuje uruchomienie urządzenia. Ważne jest aby metalowe elementy

klamry były umiejscowione w metalowych punktach znajdujących się na korpusie palnika. Klamra

spełnia ważną rolę odnośnie bezpieczeństwa eksploatacji, gdyż uniemożliwia uruchomienie

urządzenia, a tym samym podanie napięcia na uchwyt w przypadku braku tulejki ochronnej 5 rys. 4.

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 8 -

•

Podłączyć przewód masowy (8) do elementu ciętego, rys.1.

•

Załączyć urządzenie przekręcając gałkę przełącznika (1) w pozycję 20A lub 35A. Stan

załączenia jest sygnalizowany świeceniem zielonej diody kontrolnej (2) rys.1.

•

Zbliżyć uchwyt do ciętego elementu i w zależności od grubości ciętego materiału, lekko go

dotykając (bez nacisku) lub utrzymując go w odległości około 2 mm, włączyć przycisk na

uchwycie. Nastąpi zajarzenie łuku między elektrodą a dyszą uchwytu, przy jednoczesnym

otwarciu zaworu powietrznego, co spowoduje wydmuchanie na zewnątrz dyszy łuku pilotującego.

W przypadku gdy dysza jest w kontakcie lub w odpowiedniej odległości od elementu

przeznaczonego do cięcia, nastąpi zajarzenie łuku głównego, a tym samym rozpocznie się proces

cięcia, który będzie trwał do momentu zwolnienia przycisku na uchwycie. W celu uniknięcia

zakłóceń jarzenia się łuku w trakcie cięcia, przesuwanie uchwytu względem materiału powinno być

równomierne, a dysza uchwytu powinna być ułożona prostopadle do elementu ciętego, w stałej

odległości od niego. W przypadku przerwania jarzenia się łuku w trakcie cięcia spowodowanego

otworem w elemencie ciętym, zbyt wolną prędkością cięcia itp.) należy zwolnić i następnie

nacisnąć przycisk na uchwycie, nastąpi ponowne zajarzenie łuku pilotującego.

W celu otrzymania stabilnego łuku i optymalnych rezultatów cięcia, po załączeniu urządzenia

może wyniknąć konieczność regulacji ilości powietrza, której dokonuje się poprzez

przekręcenie pokrętła regulatora ciśnienia (dopuszczając chwilowo maksymalny przepływ powietrza).

Prawidłową ocenę prędkości cięcia wydaje się na podstawie oceny kąta, przy którym cięty materiał

wyrzucany jest po stronie jego dolnej krawędzi, a także na podstawie obserwacji strumienia

materiału i obserwacji ciętej powierzchni po wykonaniu testu cięcia (rys.5). Najlepsze rezultaty

cięcia otrzymuje się stosując najwyższe dopuszczalne prędkości.

Rozpoczęcie procesu cięcia wymaga wprawy i ostrożności, szczególnie przy cięciu cienkich

blach oraz aluminium. W takich przypadkach cięcie powinno zaczynać się wolno, aby prawidłowo

spenetrować materiał. Szybkość cięcia można zwiększyć, po przeniknięciu łuku przez dolną

krawędź ciętego materiału.

Podczas normalnej pracy dystans uchwytu (odległość pomiędzy wierzchołkiem dyszy a blachą)

powinien wynosić od 0 do 2mm. Dystans ten dla większości prac zapewnia sprężyna dystansowa.

W przypadku materiałów z małym ryzykiem ich odbijania podczas cięcia, uszkadzającym dyszę,

dystans może być minimalnie zmniejszony, co stosuje się w przypadku stali miękkiej i cienkich

materiałów. Nie należy tego stosować na skorodowanej lub łuszczącej się stali miękkiej i na

cienkich odcinkach stali nierdzewnej, aluminium, itp., gdyż zgromadzony na górnej powierzchni

materiał może być przyczyną uszkodzenia dyszy.

W przypadku, gdy prędkość cięcia jest za duża, strumień nie jest w stanie dostatecznie stopić

metalu i wyrzucić go na zewnątrz elementu ciętego , co może spowodować skierowanie się

części stopionego metalu ku dyszy, a co za tym idzie doprowadzić do poważnej awarii uchwytu

podczas kontynuacji cięcia w takich warunkach.

Nie zaleca się włączania łuku pilotującego, bez zamiaru cięcia, gdyż powoduje to niepotrzebne

zużywanie się elementów uchwytu tj. elektrody i dyszy.

W przypadku rozbłysków łuku lub gdy jego płomień będzie zielony, albo łuk będzie emitował

jakikolwiek nienormalny odgłos, należy urządzenie natychmiast wyłączyć i sprawdzić stan części

zużywających się. Kontynuowanie cięcia w nienormalnych warunkach może doprowadzić do

uszkodzenia innych niż szybkozużywające się elementy uchwytu.

Wskazane jest rozpoczynać cięcie od krawędzi płyty lub otworu. Wykonywanie otworów

powoduje wyrzucanie materiału w górę, co może być niebezpieczne i niesie ze sobą ryzyko

uszkodzenia dyszy lub sprężyny dystansowej. W przypadku konieczności wykonania otworów,

zaleca się zaczynać je trzymając uchwyt pod kątem, a następnie stopniowo podnosić go do pozycji

pionowej, aż do momentu wykonania otworu (rys.6).

Cięcie można przerwać poprzez zwolnienie przycisku w uchwycie lub przez gwałtowne oderwanie

uchwytu od materiału. Po zwolnieniu przycisku na uchwycie nastąpi natychmiastowe zgaśnięcie łuku,

a po około 1 min wyłączenie przepływu sprężonego powietrza. Opóźnienie w wyłączeniu

przepływu sprężonego powietrza przez uchwyt jest spowodowane koniecznością schłodzenia

rozgrzanych elementów uchwytu. Zabrania się wyłączenia urządzenia przez przełączenie gałką

przełącznika (1), rys.1 w pozycję 0, przed samoczynnym zamknięciem się zaworu powietrznego po

zakończeniu procesu cięcia.

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 9 -

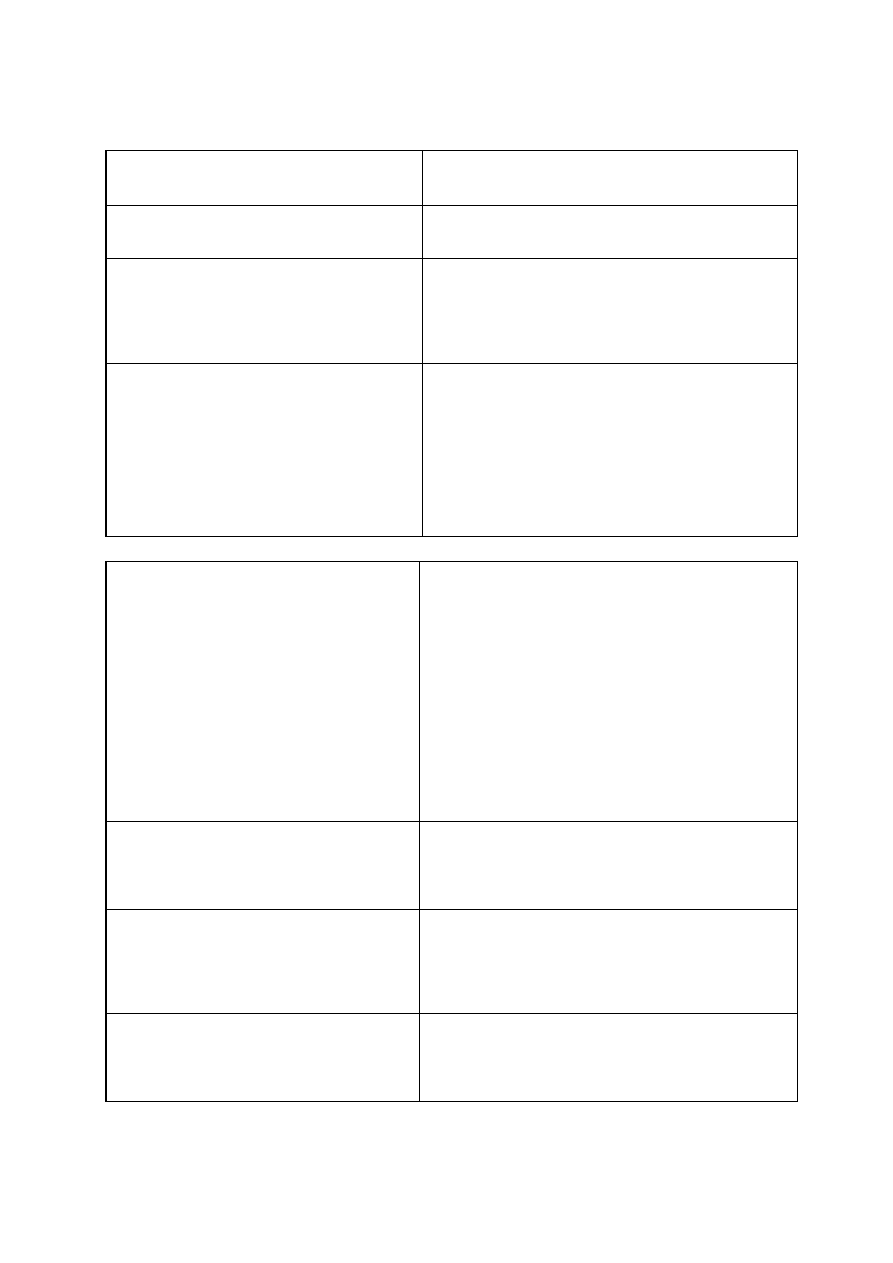

7. TYPOWE PRZYCZYNY NIEPRAWIDŁOWEGO DZIAŁANIA URZĄDZENIA

OBJAWY

PRAWDOPODOBNA PRZYCZYNA

Urządzenie nie załącza się

-brak napięcia w fazie zasilającej

-załączony termostat (świeci się lampka

sygnalizacyjna (3)

Łuk pilotujący źle się zapala

-nieprawidłowe ciśnienie powietrza

-zużyta lub nieprawidłowo założona

elektroda/dysza

-uszkodzona sprężyna

-uszkodzona tulejka izolacyjna

-uchwyt zawilgocony

Łuk główny nie zapala się

-zużyta lub nieprawidłowo założona

elektroda/dysza

-nieprawidłowa odległość dyszy od

elementu ciętego

-zbyt mała szybkość cięcia

-brak połączenia przewodu masowego z

elementem ciętym

-nieszczelność w obwodzie powietrznym

-uszkodzona sprężyna lub tulejka

izolacyjna

Słaba wydajność cięcia,

zakłócenia strumienia tnącego w

trakcie cięcia, powstanie żużla

-nieprawidłowa lub zużyta dysza

-zużyta elektroda

-zużyta sprężyna

-nieprawidłowa pozycja przełącznika

zakresów

-nieprawidłowa odległość dyszy od

elementu ciętego

-nieprawidłowe połączenie z masą

elementu ciętego

-nieprawidłowe napięcie zasilania

-nieprawidłowe ciśnienie powietrza

-zbyt niska prędkość cięcia

-zbyt wysoka prędkość cięcia

-zbyt duża grubość materiału ciętego

Nadmierny żużel na dolnej

krawędzi cięcia

-zbyt niska prędkość cięcia

-zniszczone lub uszkodzone części

zużywające się uchwytu

-nieprawidłowy przepływ powietrza

Podwójny łuk

-uszkodzone części zużywające się

-niewystarczający przepływ powietrza

-dysza zablokowana nieczystościami

lub zbyt blisko materiału obrabianego

Łuk główny nie jest

prostopadły do obrabianego

materiału

-uszkodzony otwór dyszy

-wypalony środek elektrody

-źle złożone części zużywające się

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 10 -

Nadmiar krawędzi cięcia lub jej

zaokrąglona powierzchnia

-zbyt duża prędkość cięcia

-zbyt duży dystans

-łuk nie jest w osi

- uszkodzone części zużywające się lub

niezmontowane w jednej osi

- Dodatkowe wskazówki

Najczęstszą przyczyną ograniczającą trwałość części zużywających się są uszkodzenia

eksploatacyjne. Z uwagi na to, że łuk tnie także miedź, tj. materiał z którego wykonane są dysza

i elektroda, może nastąpić zniszczenie otworu dyszy, co spowoduje odchylenie łuku od jej osi.

W warunkach szczególnych łuk nie przechodzi przez otwór, lecz z elektrody do dyszy i z dyszy

na obrabiany materiał - występuje tak zwany podwójny łuk - powodujący natychmiastowe

wyżłobienie miedzi z elektrody i dyszy.

Jedną z częstych przyczyn powodujących uszkodzenie eksploatacyjne jest wtargnięcie

ciętego materiału do otworu dyszy - szczególnie podczas wykonywania otworów, lub zatkania

dyszy kawałkiem obrabianego materiału.

Zaleca się utrzymywać stałą odległość od obrabianego materiału, pracować z maksymalną

prędkością, na którą zezwala urządzenie.

Najlepsze rezultaty uzyskuje się na materiałach z małym stopniem ryzyka odbicia ciętego

materiału, takich jak czysta stal miękka, cienkie arkusze, itp.

8. INSTRUKCJA KONSERWACJI I OBSŁUGI

Przed przystąpieniem do jakichkolwiek czynności naprawczych lub konserwacyjnych należy

upewnić się, czy urządzenie odłączone jest od sieci elektrycznej .

Co 3 do 6 miesięcy należy poddać konserwacji wentylator bez względu na intensywność

eksploatacji urządzenia. Pozostałe czynności konserwacyjne należy wykonywać jak następuje:

•

usunąć piach i pyły metaliczne, szczególnie z obwodu magnetycznego

(transformator), stosując przedmuch suchym sprężonym powietrzem,

•

przeczyścić płytkę sterującą, posługując się pędzelkiem,

•

sprawdzić stan połączeń elektrycznych,

•

zwrócić uwagę na styki elementów łączeniowych (stycznik, przełącznik) i w razie

konieczności wyczyścić je,

•

sprawdzić węże powietrzne, ich stan i szczelność połączenia z króćcami,

•

w przypadku stosowania odwadniacza oraz filtrów oczyszczających należy sprawdzić ich stan.

W ramach rocznego przeglądu należy wykonać czynności jak w punktach poprzednich,

wymienić elementy wykazujące ślady uszkodzeń lub nadmiernego zużycia oraz dokonać próby

rezystancji izolacji urządzenia.

Rezystancja izolacji mierzona megaomierzem o napięciu 500V nie powinna być mniejsza od

wartości 2MΩ. Rezystancję izolacji należy mierzyć pomiędzy wejściem a wyjściem urządzenia,

pomiędzy wejściem a obudową i pomiędzy wyjściem a obudową w stanie nienagrzanym w

warunkach normalnych. Pomiaru należy dokonać przy odłączonym urządzeniu od sieci

zasilającej i przy zwarciu przewodu masowego z uchwytem, łącząc zacisk szczękowy

przewodu z elektrodą uchwytu, przy ustawieniu pokrętła przełącznika w poz.20A, 35A a także

zwarciu styków głównych stycznika.

Akty prawne normujące zasady eksploatacji urządzenia wymieniono w pkt.4 niniejszej

instrukcji obsługi.

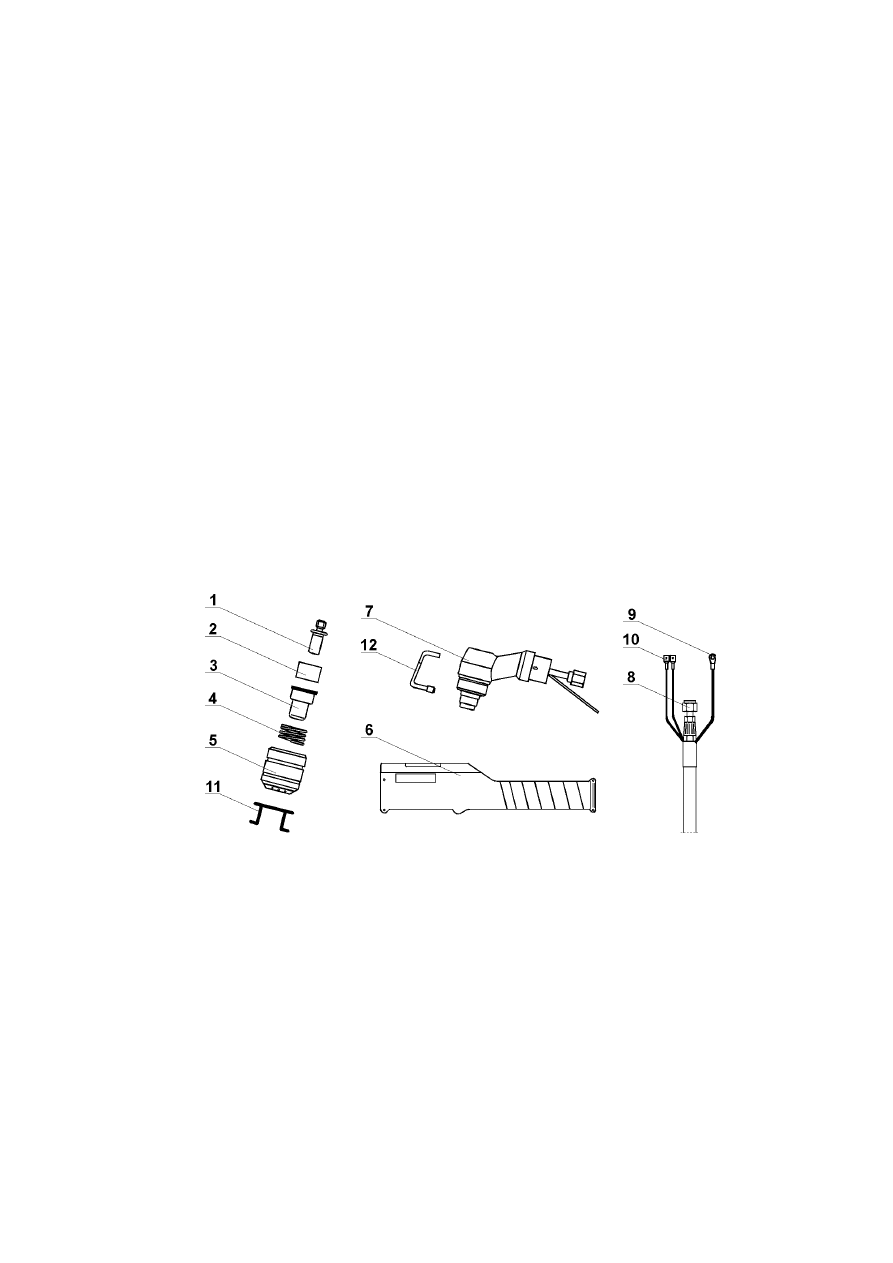

8.1 Uchwyt do cięcia

Przed przystąpieniem do jakichkolwiek czynności związanych z konserwacją i obsługą uchwytu

do cięcia należy odłączyć urządzenie od sieci.

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 11 -

a)Wymiana części szybkozużywających się.

Częściami szybkozużywającymi się są (rys.4):

•

elektroda (1)

•

dysza (3)

W celu wymiany w/w części należy:

•

odkręcić tulejkę ochronną (5)

•

wyjąć z niej dyszę (3)

•

odkręcić elektrodę (1)

W celu założenia dyszy i elektrody czynności wykonać w kolejności odwrotnej, przestrzegając

kolejności ułożenia elementów uchwytu zgodnie z rys.4.

b)Wymiana uchwytu w urządzeniu

W celu wymiany uchwytu należy odkręcić nakrętkę 1/4" poz.8 rys. 4 mocującą uchwyt z króćcem

prądowo - gazowym urządzenia, rys.4, odkręcić nakrętkę połączenia elektrycznego obwodu prądu łuku

pilotującego (9), odłączyć dwa złącza nasadkowe obwodu sterowania (10), wysunąć uchwyt ze ściany

przedniej urządzenia. Założenie nowego uchwytu należy wykonać w kolejności odwrotnej,

zwracając uwagę na prawidłowe osadzenie odciążki gumowej w otworze ściany przedniej.

Przezbrajanie uchwytu wymaga specjalnego przeszkolenia oraz instrukcji i nie jest przedmiotem

niniejszego dokumentu.

Użytkownicy chcący własnoręcznie naprawić uszkodzone uchwyty powinni skonsultować się ze

sprzedawcą lub producentem urządzenia.

Uchwyt zasilany jest wysokim napięciem i sprężonym powietrzem i niedopuszczalne są jakiekolwiek

nieszczelności w torze powietrznym.

Inne części, mogące być łatwo wymienione w przypadku uszkodzenia to tulejka izolacyjna (2),

tulejka ochronna (5), sprężyna (4), rys.4.

Rys.4 Uchwyt do cięcia

1.elektroda

2.tulejka izolacyjna

3.dysza

4.sprężyna

5.tulejka ochronna

6.rękojeść

7.palnik

11.sprężyna

dystansowa

12.klamra

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 12 -

9. PRZECHOWYWANIE I TRANSPORT

Urządzenie do cięcia plazmą powietrzną typu AIR PLASMA-36 (LPH 35) należy przechowywać

w pomieszczeniach o temperaturze 283K do 313K i wilgotności względnej do 80%, wolnych od

żrących wyziewów (kwasów, zasad) i pyłów.

Opakowane urządzenia należy przewozić krytymi środkami transportu w odpowiedniej pozycji,

zabezpieczając je przed niekontrolowanym przemieszczaniem..

Uwaga:

Producent zastrzega sobie prawo wprowadzenia zmian nie pogarszających parametrów

technicznych urządzenia, nie uwzględnionych w instrukcji obsługi.

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 13 -

10.

INSTRUKCJA TECHNOLOGICZNA UśYCIA URZĄDZENIA AIR PLASMA- 36

(LPH 35)

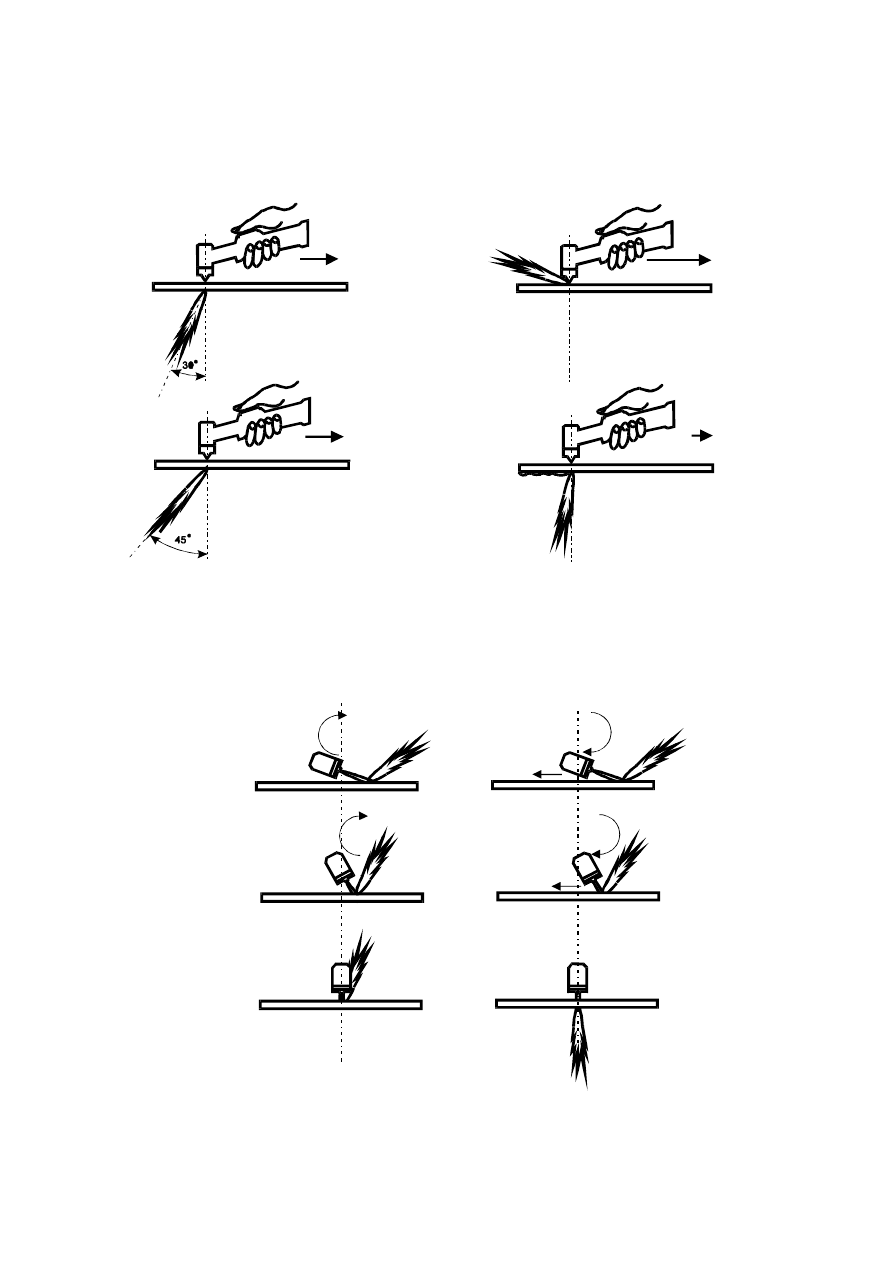

Rys.6 Wycinanie otworów

Rys.5 Prędkość cięcia

Prędkość zbyt duża

Prędkość zbyt mała

Prędkość maksymalna

Prędkość optymalna

dobrze

źle

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 14 -

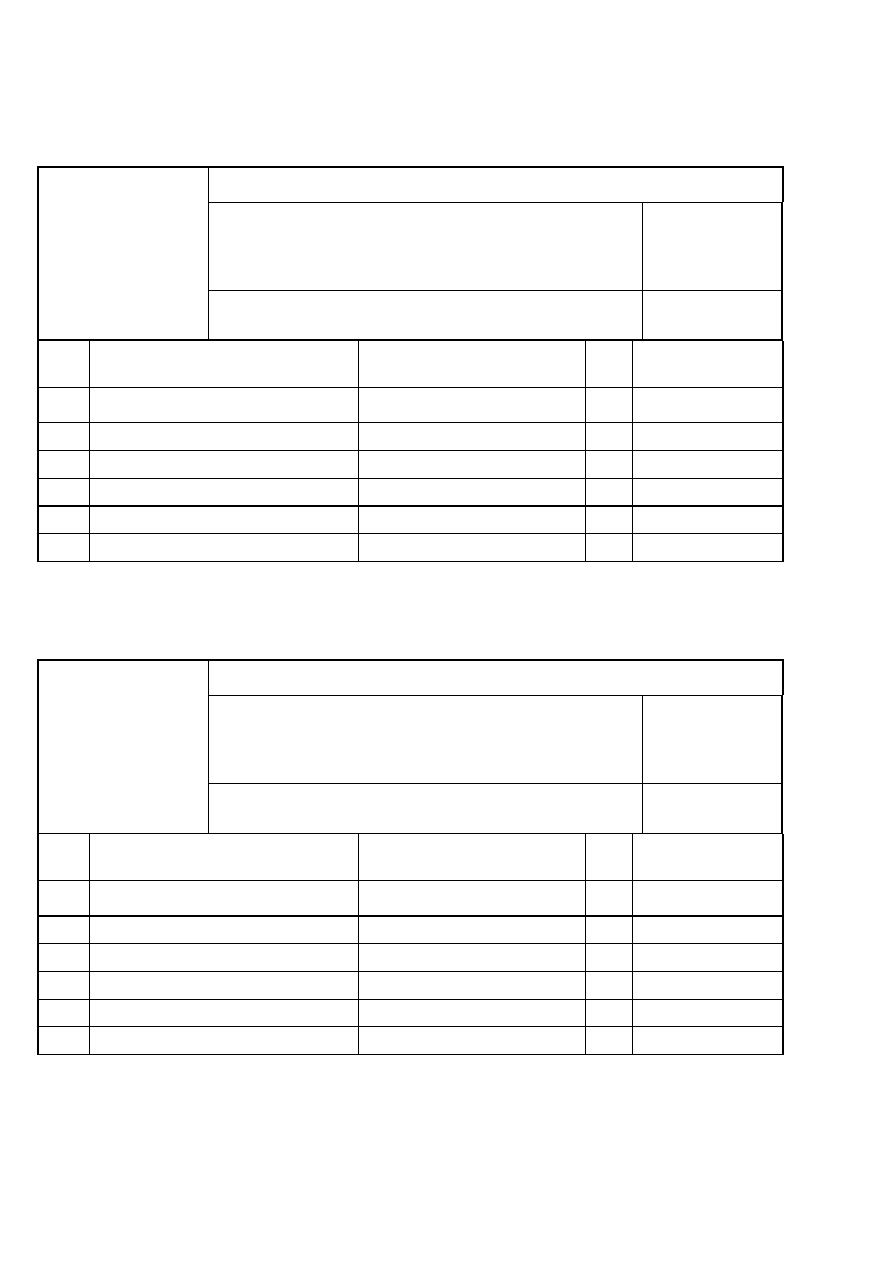

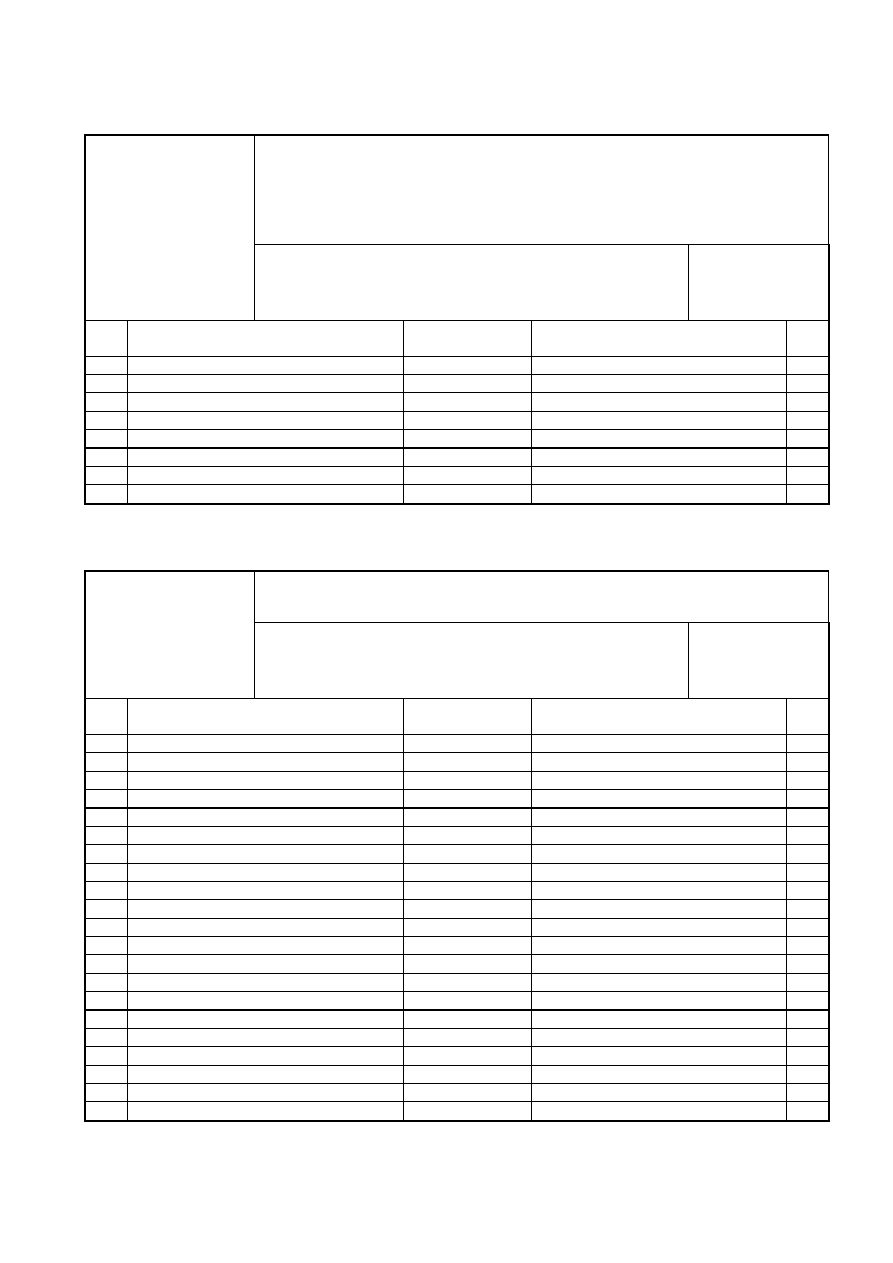

OZAS - ESAB

SPECYFIKACJA KOMPLETOWANIA

Sp. z o.o

ul. Struga 10

45-073 Opole

Nazwa jednostki zestawieniowej

(kompletu):

URZĄDZENIE DO CIĘCIA PLAZMĄ

AIR PLASMA-36

Arkusz: 1

Ilość ark: 1

Nr jednostki kpl.

204-0-0-00-00-00-0-E GIN: 0349 491 785

Lp.

Nazwa części składowej

Kod rysunku, typ,

nazwa materiału, nr normy

Il. szt.

GIN

1.

Urządzenie do cięcia plazmą typu

AIR PLASMA-36

204-0-0-00-00-00-0-2

1

0349 491 605

2.

Wkładka topikowa

WTA-T 1,6A

1

0457 290 048

3.

Złączka z przyłączem na wąż φ9

SPA 3-4

1

0457 290 071

4.

Opaska

Ap 12-20

1

0457 290 072

5.

Instrukcja obsługi

204-00-0-P

1

6.

Opakowanie

204-0-0-00-01-00-1-D

1

OZAS - ESAB

SPECYFIKACJA KOMPLETOWANIA

Sp. z o.o

ul. Struga 10

45-073 Opole

Nazwa jednostki zestawieniowej

(kompletu):

URZĄDZENIE DO CIĘCIA PLAZMĄ

LPH 35

Arkusz: 1

Ilość ark: 1

Nr jednostki kpl.

200-0-0-00-00-00-0-E GIN: 0457 288 880

Lp.

Nazwa części składowej

Kod rysunku, typ,

nazwa materiału, nr normy

Il. szt.

GIN

1.

Urządzenie do cięcia plazmą typu

LPH 35

200-0-0-00-00-00-0-2

1

0349 491 601

2.

Wkładka topikowa

WTA-T 1,6A

1

0457 290 048

3.

Złączka z przyłączem na wąż φ9

SPA 3-4

1

0457 290 071

4.

Opaska

Ap 12-20

1

0457 290 072

5.

Instrukcja obsługi

204-00-0-P

1

6.

Opakowanie

204-0-0-00-01-00-1-D

1

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 15 -

WYKAZ CZĘŚCI ZAMIENNYCH

UCHWYTU PSB 31 KKS

GIN: 0349 481

766

OZAS - ESAB

Sp. z o.o

ul. Struga 10

45-073 Opole

Nazwa jednostki zestawieniowej

(kompletu):

URZĄDZENIE DO CIĘCIA PLAZMĄ

AIR PLASMA-36, LPH 35

Arkusz: 1

Ilość ark: 1

Lp.

Nazwa części składowej

Kod rysunku

Typ, nazwa materiału, nr normy

Il.

szt.

1.Elektroda 0349 481 722 0744160990135

5,5mm, 1 rys.4

1

2. Tulejka izolacyjna 0457 288 154 0744160990059

2 rys.4

1

3.Dysza 1,0 0457 288 153 0744160900205

3 rys.4

1

4.Sprężyna 0457 288 152 0744160900168

4 rys.4

1

5. Tulejka ochronna 0457 288 151 0744160900185

5 rys.4

1

6.Rękojeść 0349 481 719

6 rys.4

1

7.Palnik 0349 303 430

7 rys.4

1

8. Sprężyna dystansowa 0457 288 150 0744160990176

11 rys.4

1

WYKAZ CZĘŚCI ZAMIENNYCH

OZAS - ESAB

Sp. z o.o

ul. Struga 10

45-073 Opole

Nazwa jednostki zestawieniowej

(kompletu):

URZĄDZENIE DO CIĘCIA PLAZMĄ

AIR PLASMA-36, LPH 35

Arkusz: 1

Ilość ark: 1

Lp.

Nazwa części składowej

Kod rysunku

Typ, nazwa materiału, nr normy

Il.

szt.

1.

Prostownik

1114590070346

PR1

1

2.

Rezystor mocy

1158111734376

R1, R2

2

3.

Płytka sterująca

2000302010004

PL60/1

1

4.

Łącznik krzywkowy

1115260070072

W1

1

5.

Wkładka topikowa

1158662041120

WTA-T/L 1,6A, F3

1

6.

Termostat

0918131110096

WT

1

7.

Wyłącznik instalacyjny

1131253189541

Q

1

8.

Zawór elektromagnetyczny

0912210900076

EZ1

1

9.

Zawór redukcyjny ciśnienia

0876620000086

1

10.

Manometr

0943844020078

1

11.

Dioda LED (żółta)

1156161001105

D2

1

12.

Dioda LED (czerwona)

1156161001098

D1

1

13.

Dioda LED (zielona)

1156161001085

D3

1

14.

Stycznik

1115216120102

St1

1

15.

Wentylator

0874190000015

M 1

1

16.

Przewód masowy prądowy

1900010000203

1

17.

Uchwyt do cięcia

0744160990020

PSB 31KKS, 4m

1

18.

Przewód zasilający

2320006002813

1

19.

Transformator

2001000000002

Tr1

1

20.

Czujnik ciśnienia

0917411990086

CZ1

1

21.

Transformator sieciowy

1158142050518

Tr2

1

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 16 -

AIR PLASMA-36, LPH 35

_________________________________________________________________________________

_________________________________________________________________________________

- 17 -

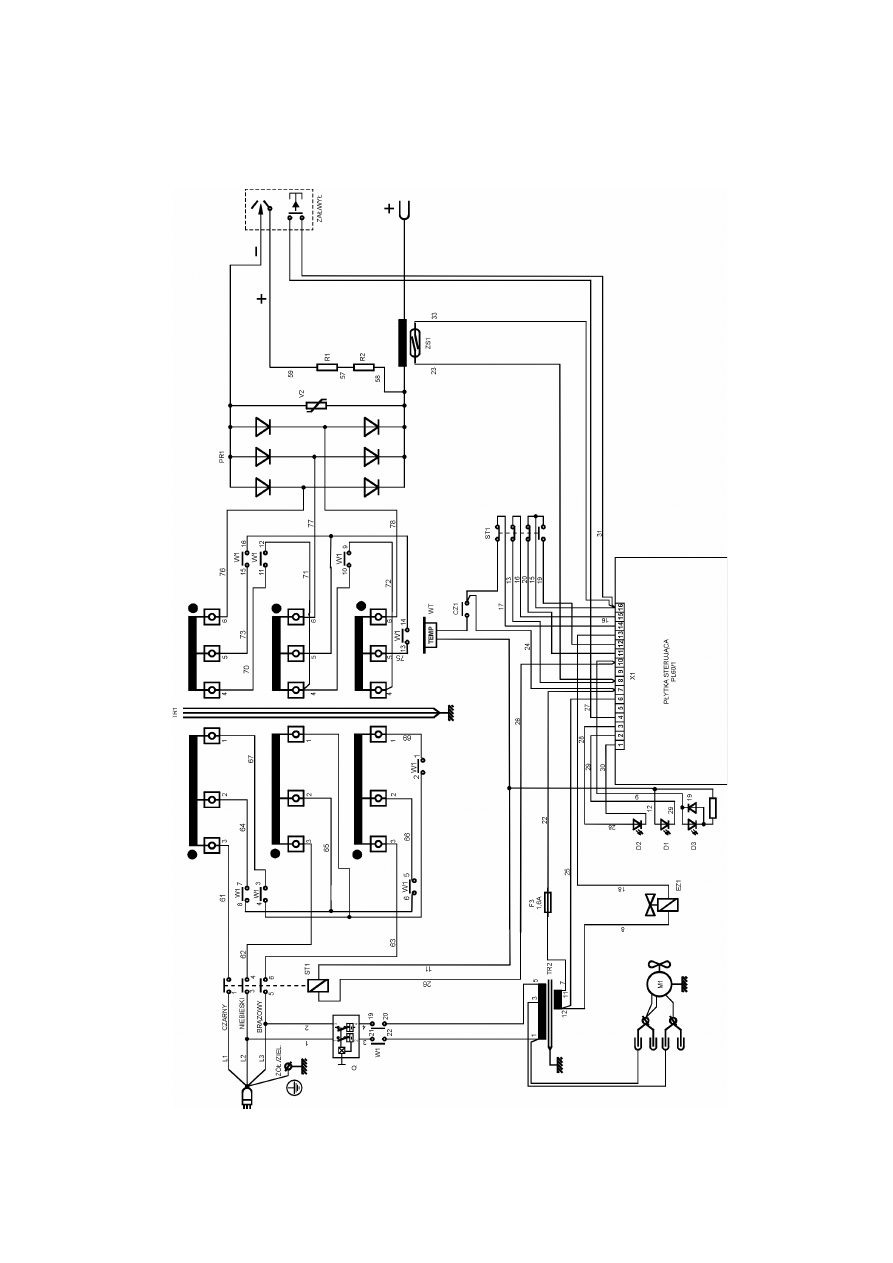

Rys.7 Schemat ideowy urządzenia AIR PLASMA-36, LPH 35

DEKLARACJA ZGODNOŚCI

OZAS-ESAB

Spółka z ograniczoną odpowiedzialnością

45-073 Opole, ul. A. Struga 10

Deklarujemy z pełną odpowiedzialnością, że wyrób

Air Plasma 36, LPH 35

jest zgodny z normą PN EN 60974-1:2002 „Sprzęt do spawania łukowego. Spawalnicze

źródła energii” według warunków ustalonych w „Dyrektywie Rady 73/23/EEC

z 19 lutego 1973 r. o harmonizacji praw państw członkowskich dotyczących sprzętu

elektrycznego przeznaczonego do stosowania w określonych granicach napięcia” oraz

PN-EN 60974-10 „Kompatybilność elektromagnetyczna (EMC). Wymagania dotyczące

urządzeń do spawania łukowego” według warunków ustalonych w „Dyrektywie Rady

89/336/EEC z 3 maja 1989 r. o zbliżeniu praw państw członkowskich dotyczących

kompatybilności elektromagnetycznej" z dodatkiem uzupełniającym 93/68/EEC.

Prezes Zarządu

Dyrektor

Opole, dnia .............................

Dariusz Brudkiewicz

7.3-1-05-02

Wyszukiwarka

Podobne podstrony:

obsl Nozyce do kabli id 328638 Nieznany

odpowiedzi do testu id 332437 Nieznany

Montaz zamka do drzwi id 307578 Nieznany

mnozenie do 25 2[1] id 304290 Nieznany

DO Gimn 1 id 137870 Nieznany

dodawanie do 10 4 id 138940 Nieznany

F Zadania do kol 1 id 167111 Nieznany

Droga Polski do NATO id 142564 Nieznany

mechanika do poprawki id 290847 Nieznany

DO P gimn 4 id 137938 Nieznany

od bollanda do deminga id 33072 Nieznany

karteczki do wydruku id 232392 Nieznany

ZestawY do Dziekonskiej id 5891 Nieznany

foliogramy do lek 8 id 179213 Nieznany

więcej podobnych podstron