„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Eugeniusz Masalski

Rozpoznawanie materiałów i elementów konstrukcyjnych

maszyn i urządzeń 321[02].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Leszek Jaszczyk

mgr inż. Jan Kawecki

Opracowanie redakcyjne:

mgr inż. Eugeniusz Masalski

Konsultacja:

dr inż. Janusz Figurski

mgr Czesław Nowak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 321[02].Z1.02

„Rozpoznawanie materiałów i elementów konstrukcyjnych maszyn i urządzeń”, zawartego

w modułowym programie nauczania dla zawodu technik leśnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Rysunek techniczny

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

18

4.2. Materiałoznawstwo i elementy budowy maszyn

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

34

4.2.3. Ćwiczenia

35

4.2.4. Sprawdzian postępów

38

4.3. Urządzenia mechaniczne

39

4.3.1. Materiał nauczania

39

4.3.2. Pytania sprawdzające

59

4.3.3. Ćwiczenia

59

4.3.4. Sprawdzian postępów

61

5. Sprawdzian osiągnięć

62

6. Literatura

67

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten pomoże Ci w przyswojeniu niezbędnej wiedzy do posługiwania się

rysunkiem technicznym, rozpoznawania materiałów występujących w budowie maszyn,

podstawowej obróbki metali. Zapoznasz się ze stosowanymi połączeniami części maszyn,

metodami ochrony przed korozją. Poznasz zasady działania podstawowych urządzeń

pneumatycznych, hydraulicznych, elektrycznych oraz silników spalinowych.

W poradniku zamieszczono:

–

wykaz umiejętności – jakie powinieneś posiadać przed przystąpieniem do nauki tego modułu,

–

wykaz umiejętności – jakie ukształtujesz podczas pracy z tym poradnikiem oraz pracy na

zajęciach,

–

materiał nauczania,

–

ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych,

–

zestawy zadań, które pomogą Ci sprawdzić czy opanowałeś podane treści z zakresu

charakteryzowania maszyn i urządzeń,

–

sprawdzian postępów, który pomoże Ci w przygotowaniu się do pracy kontrolnej z całego

materiału nauczania,

–

wykaz literatury, z jakiej możesz korzystać podczas nauki.

Materiał nauczania obejmuje tylko najistotniejsze problemy, które powinieneś poznać w tej

jednostce modułowej. Zakres treści kształcenia jest bardzo szeroki, różny jest też poziom

wiedzy technicznej i oczekiwania uczniów, dlatego też Poradnik nie może być traktowany jako

wyłączne źródło wiedzy o maszynach i urządzeniach. Zaproponowane lektury pozwolą na

poszerzenie i pogłębienie wiedzy teoretycznej w tych zakresach, które szczególnie zainteresują

lub są niezbędne w realizacji zadań zawodowych. Dlatego wskazane jest korzystanie

z literatury podanej w poradniku, tekstów źródłowych oraz innych źródeł informacji.

Materiał nauczania obejmuje również ćwiczenia, które zawierają:

–

treść ćwiczenia,

–

wykaz materiałów potrzebnych do realizacji,

–

sposób wykonania ćwiczenia,

–

pytania wspomagające planowanie czynności,

–

wzory sprawozdań, arkusze ćwiczeń, tabele do wypełnienia.

Po wykonaniu zaplanowanych ćwiczeń powinieneś samodzielnie sprawdzić poziom

swoich umiejętności. Sprawdzian postępów zawiera pytania, na które należy odpowiedzieć

TAK lub NIE. Każda odpowiedź na TAK wskazuje Twoje mocne strony, zaś odpowiedź na

NIE zwraca uwagę na braki, które powinieneś uzupełnić.

Na zakończenie całego cyklu jednostki modułowej przeprowadzany jest sprawdzian osiągnięć

edukacyjnych ucznia. Aby lepiej przygotować się do niego proponuję Ci rozwiązanie testu

i wypełnienie arkusza odpowiedzi zamieszczonego w tym poradniku.

Jeśli będziesz miał

trudności ze zrozumieniem tematu lub ćwiczenia, odpowiedzią na pytania zamieszczone

w sprawdzianie, to poproś nauczyciela lub instruktora o wyjaśnienie i ewentualne wskazówki

do samodzielnego uzupełnienia.

Jednostka modułowa: „Rozpoznawanie materiałów i elementów konstrukcyjnych maszyn i

urządzeń ", której treść teraz poznasz jest jednym z modułów koniecznych do korzystania

z informacji o rysunku technicznym, zrozumienia zasad konstrukcji maszyn, oraz

funkcjonowania maszyn elektrycznych, pneumatycznych, hydraulicznych i spalinowych.

Mam nadzieję, że poradnik okaże się pomocny. Życzę powodzenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

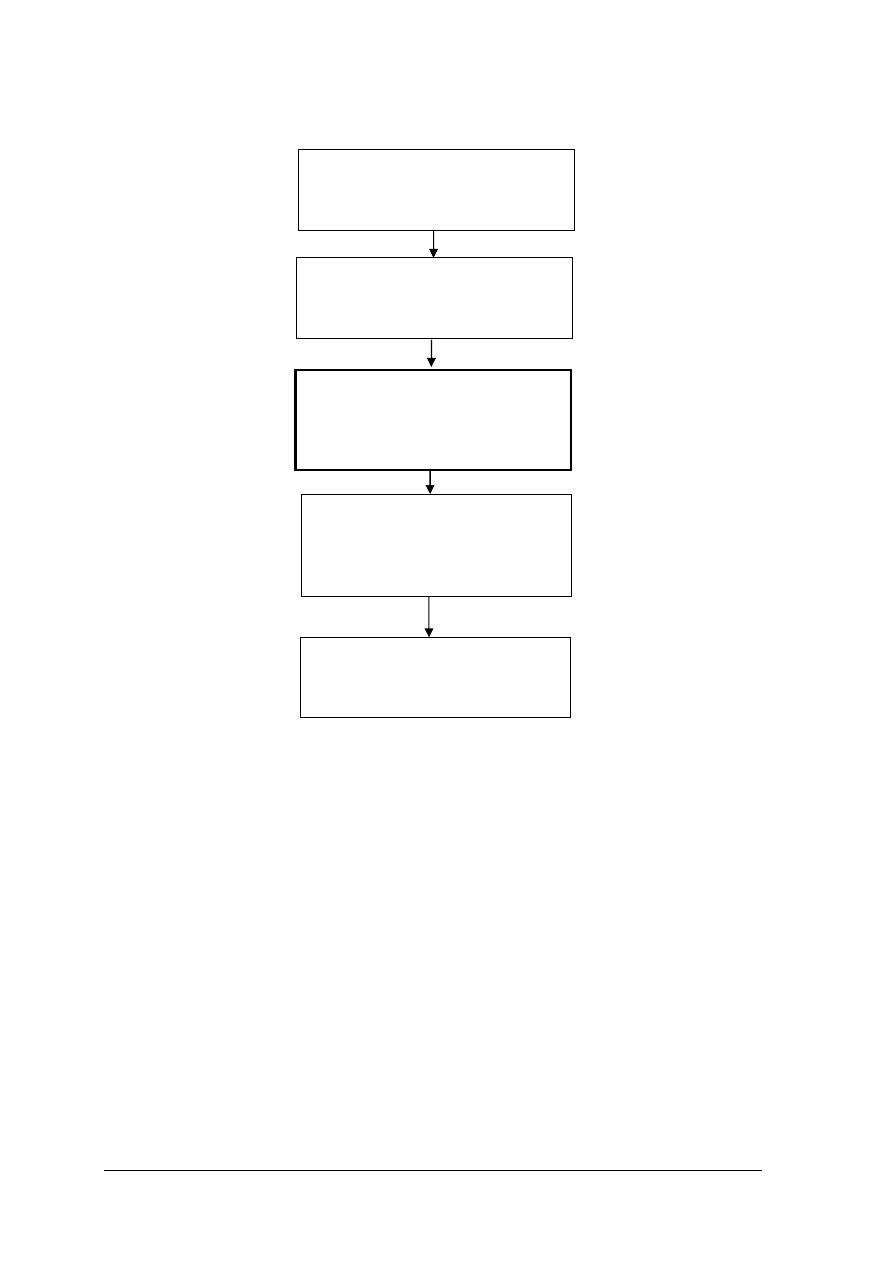

Schemat układu jednostek modułowych w module

321[02].Z1.01

Wykonywanie podstawowych

pomiarów geodezyjnych

321[02].Z1.02

Rozpoznawanie materiałów

i elementów konstrukcyjnych

maszyn i urządzeń

321[02].Z1.04

Wykonywanie i remontowanie

obiektów budowlanych

321[02].Z1.03

Użytkowanie narzędzi, maszyn

i urządzeń stosowanych

w leśnictwie

321[02].Z1

Technika prac leśnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

posługiwać się podziałką,

–

rozróżniać przybory i materiały kreślarskie,

–

wykonać rzutowanie prostokątne i aksonometryczne prostopadłościanu,

–

określać podstawowe właściwości materiałów konstrukcyjnych,

–

określać obciążenia występujące w poszczególnych częściach maszyn,

–

wymieniać podstawowe operacje związane z obróbką metalu,

–

wyjaśniać, na czym polega zjawisko korozji,

–

rozróżniać maszyny elektryczne, pneumatyczne, hydrauliczne,

–

wyjaśniać, co to jest prąd elektryczny,

–

wyjaśniać, na czym polega zjawisko indukcji elektromagnetycznej,

–

rozróżniać rodzaje silników spalinowych,

–

rozróżniać rodzaj paliwa stosowanego do zasilania silników,

–

korzystać z różnych źródeł informacji,

–

obsługiwać komputer,

–

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić rodzaje rysunków technicznych i zasady ich wykonywania,

−

dobrać materiały i przybory kreślarskie do rysowania,

−

posłużyć się przyborami kreślarskimi,

−

dobrać rodzaj i grubość linii do określonych rysunków,

−

wykonać rysunki techniczne części maszyn,

−

opisać pismem technicznym rysunki części maszyn i urządzeń,

−

rozróżnić i odczytać rysunki techniczne części maszyn,

−

rozróżnić leśne obiekty budowlane,

−

wykonać szkice i rysunki techniczne prostych obiektów budowlanych,

−

scharakteryzować materiały konstrukcyjne stosowane do budowy maszyn i urządzeń,

−

rozróżnić części maszyn i urządzeń oraz określić ich funkcje,

−

rozróżnić konstrukcje połączeń spoczynkowych części maszyn,

−

rozróżnić konstrukcje połączeń ruchowych,

−

rozróżnić narzędzia ślusarskie i określić ich zastosowanie,

−

scharakteryzować podstawowe operacje obróbki ręcznej i mechanicznej metali,

−

dokonać analizy zmian właściwości metali zachodzących pod wpływem obróbki,

−

rozpoznać zjawiska korozyjne i określić ich skutki,

−

określić sposoby ochrony maszyn i urządzeń przed korozją w procesie ich eksploatacji,

−

wyjaśnić budowę i zasady działania podstawowych urządzeń pneumatycznych,

hydraulicznych i elektrycznych,

−

rozpoznać elementy instalacji elektrycznej,

−

scharakteryzować budowę i zasady działania silników spalinowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Rysunek techniczny

4.1.1. Materiał nauczania

Rodzaje rysunków technicznych

Rysunek techniczny służy do przekazywania myśli technicznej między projektodawcą,

wykonawcą i użytkownikiem, stosuje się rysunek techniczny. Aby rysunek techniczny mógł

być jednoznacznie rozumiany przez wszystkich, którzy się nim posługują, zasady i przepisy

rządzące sporządzaniem i odczytywaniem muszą być znane i przestrzegane przez wszystkich

użytkowników.

Technika, a wraz z nią dokumentacja techniczna w postaci rysunków technicznych,

wkracza dzisiaj we wszystkie dziedziny życia. Dzisiejsze leśnictwo w coraz większym stopniu

korzysta ze skomplikowanych maszyn i urządzeń. Obsługa tych urządzeń, a nierzadko również

konieczność dokonania choćby najprostszych napraw zmusza dzisiejszego leśnika do

opanowania podstaw wiedzy technicznej, co jest niemożliwe bez znajomości rysunku

technicznego.

Podziału rysunków technicznych można dokonywać stosując różne kryteria.

Ze względu na zastosowanie rysunków w poszczególnych branżach można wyróżnić

następujące:

― rysunek techniczny maszynowy; stosowany w przemyśle maszynowym,

― rysunek techniczny budowlany; stosowany w budownictwie,

― rysunek techniczny elektryczny; stosowany w przemysłach elektrotechnicznym

i elektronicznym,

― rysunek techniczny chemiczny; stosowany w przemyśle chemicznym.

Ze względu na sposób przedstawienia przedmiotu (treści) wyróżniamy:

― rysunek; przedstawienie przedmiotu w określonej podziałce przy użyciu przyborów

rysunkowych,

― szkic; przedstawienie przedmiotu wykonane odręcznie i stanowiące zwykle podstawą do

wykonania rysunku,

― schemat; przedstawienie w sposób uproszczony zasady działania lub budowy mechanizmu,

maszyny lub urządzenia,

― plan; przedstawienie rozmieszczenia urządzeń, instalacji, budynków itp.

― wykres; przedstawienie zależności między dowolnymi wielkościami zmiennymi,

Ze względu na metody rzutowania rysunki dzielimy na:

― rysunek rzutowy; przedstawienie przedmiotu w rzutach prostokątnych na płaszczyznach

wzajemnie prostopadłych,

― rysunek aksonometryczny; przedstawienie przedmiotu w rzucie aksonometrycznym,

― rysunek perspektywiczny; rysunek przedstawiający przedmiot w perspektywie.

Uwzględniając stopień złożoności rysunku można wyodrębnić:

― rysunek złożeniowy; przedstawiający wszystkie zespoły i części wyrobu w złożeniu, czyli

po zmontowaniu.

― rysunek zespołu; przedstawiający wszystkie podzespoły i części zespołu w złożeniu,

― rysunek części; przedstawiający jedną część maszynową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

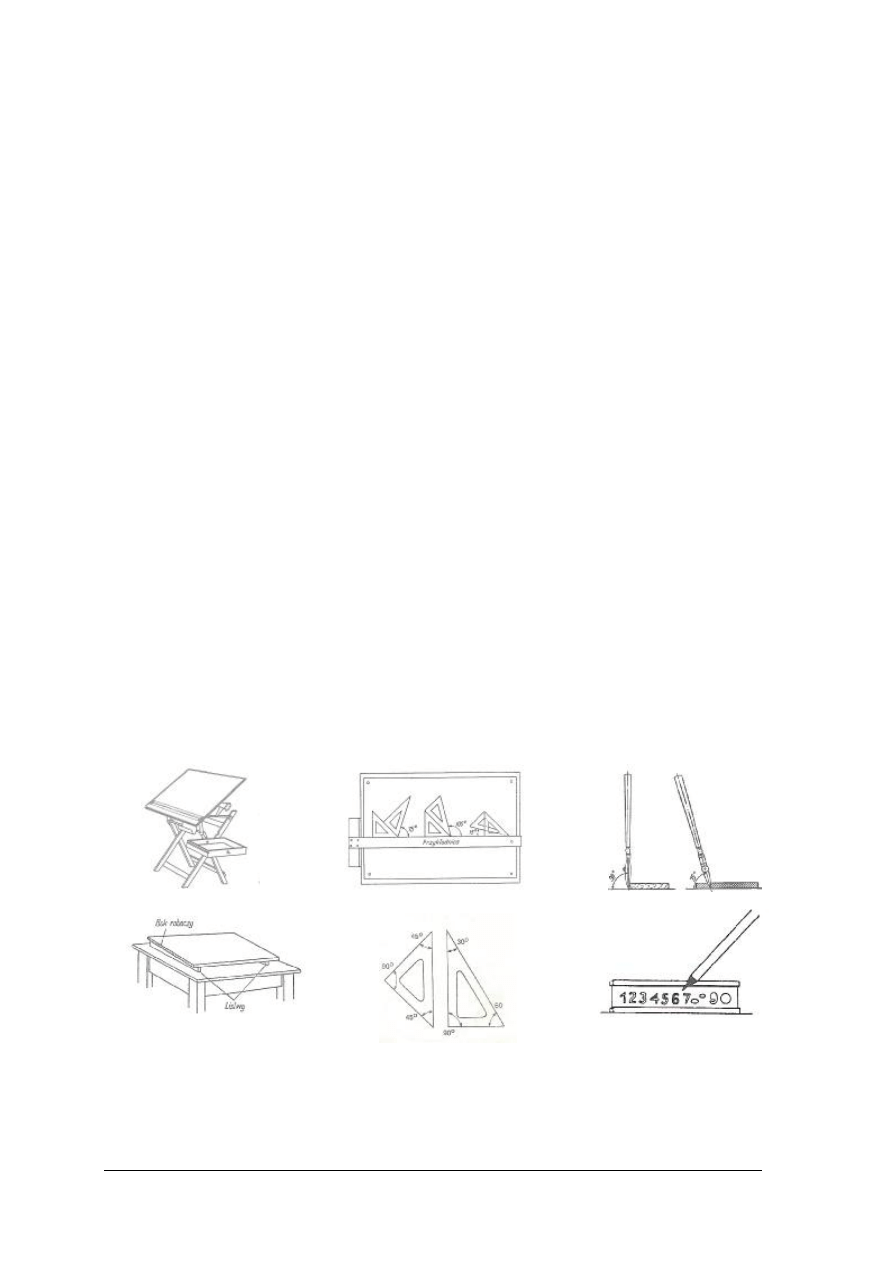

Materiały i przybory kreślarskie

W trakcie prac nad rysunkiem technicznym, przez lata opracowano określony zestaw

materiałów i przyrządów kreślarskich ułatwiających sporządzanie rysunków. Należy jednak

nadmienić, iż zestaw ten cały czas się zmienia, obecnie w profesjonalnych biurach kreślarskich

narzędziem wspomagającym jest technika komputerowa, a dokładnie systemy CAD

(ang. Computer Aided Desing). Maszyny wspomagające prace kreślarskie to oczywiście

komputery, plotery, drukarki, skanery i inne nowinki techniczne. Oczywiście te maszyny muszą

być w stosunku do siebie kompatybilne i posiadać specjalistyczne oprogramowane. W ostatnim

czasie w Lasach Państwowych bardzo rozwinęła się dziedzina MAP NUMERYCZNYCH

która wymaga użycie odpowiednich programów.

Do odręcznego wykonywania rysunków technicznego używane są następujące materiały

i przybory kreślarskie:

Papier rysunkowy techniczny

Używany jest do wykonywania rysunków technicznych, które są potrzebne tylko

w jednym egzemplarzu. Papier ten jest biały, gruby, nieprzeźroczysty, o powierzchni gładkiej

lub szorstkiej, błyszczący lub matowy. Rysunek wykonany na takim papierze można

kolorować akwarelą lub kredkami. Papieru gładkiego i błyszczącego używa się na rysunki

wykonane w tuszu, zaś szorstkiego i matowego na rysunki wykonane ołówkiem.

Papier milimetrowy. Pokryty jest wydrukowaną siatką milimetrową koloru niebieskiego

lub pomarańczowego, która znacznie ułatwia pracę. Służy głównie do rysowania wykresów.

Kalka techniczna zwykła. Jest przeźroczysta i służy do wykonywania odrysów. Na

rysunek wykonany w tuszu lub ołówku na brystolu nakłada się kalkę i przerysowuje zwykle

tuszem. W ten sposób powstaje odrys rysunku. Taki odrys może służyć jako tzw. matryca do

sporządzania (w dowolnej ilości) odbitek na papierze światłoczułym.

Kalka techniczna milimetrowa. Jest przeźroczysta i ma nadrukowaną siatkę milimetrową.

Spełnia jednocześnie zadanie kalki technicznej i papieru milimetrowego.

Duży wpływ na efektywność pracy kreślarza oprócz znajomości zasad rysunku

technicznego odpowiednia organizacja pracy. Przybory kreślarskie (rys. 1–15) rozmieszczamy

tak, aby znajdowały się w zasięgu ręki, ich użycie zapewniają dokładność i estetykę rysunku.

Do nich zaliczamy:

Rys. 1. Stół kreślarski [5, s. 6]

Rys. 2. Deska kreślarska [5, s. 6]

Rys

.

3. Przykładnica [5, s. 9]

Rys. 4. Trójkąty rysunkowe

[5, s. 8]

Rys. 5. Grafiony [5, s. 11]

Rys. 6. Wzornik do odpisywania

[5, s. 14]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

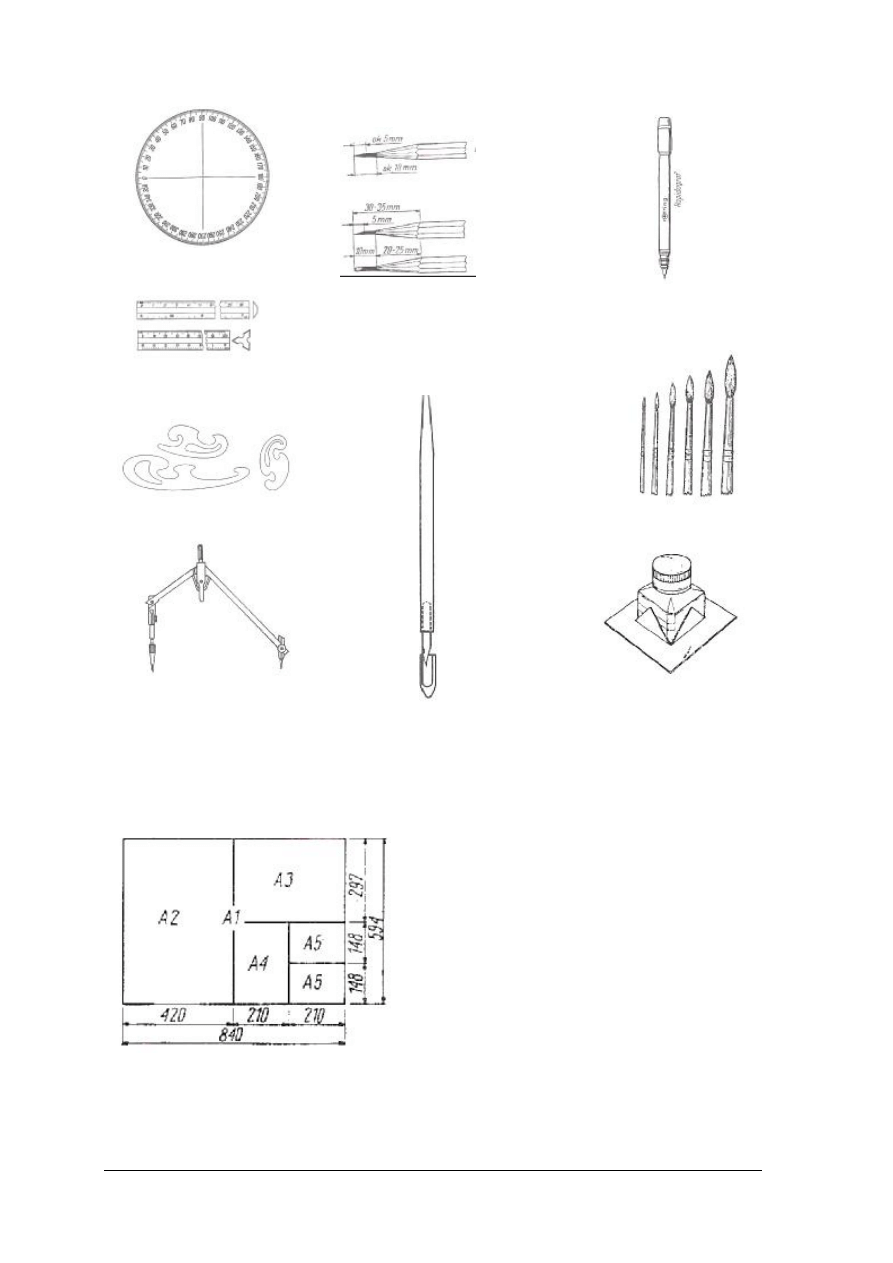

Rys. 7. Kątomierz [5, s. 9]

Rys 10. Przymiar liniowy

[5, s. 10]

Rys. 11. Krzywiki [5, s. 10]

Rys 13. Cyrkle [5, s. 11]

Rys

.

8. Ołówek (miękki

B, średniej twardości F, HB,

twardy H,) [5, s. 12]

Rys 14. Piórko [5, s. 12]

Rys. 9. Rapidograf

[5, s. 14]

Rys 12. Pędzle [5, s. 15]

Rys. 15. Tusz [5, s. 15]

Znormalizowane elementy rysunku technicznego

Formaty rysunków (rys. 16):

Rysowanie na arkuszach dowolnego kształtu

i rozmiaru

sprawiłoby

wiele

kłopotów

przy

układaniu i przechowywaniu gotowych rysunków.

Aby

uniknąć

tych

niedogodności

ustalono

następujący podział arkuszy.

A0 – 841 X 1189

A1 – 594 X 841

A2 – 420 X 594

A3 – 297 X 420

A4 – 210 X 297 (wymiary w milimetrach)

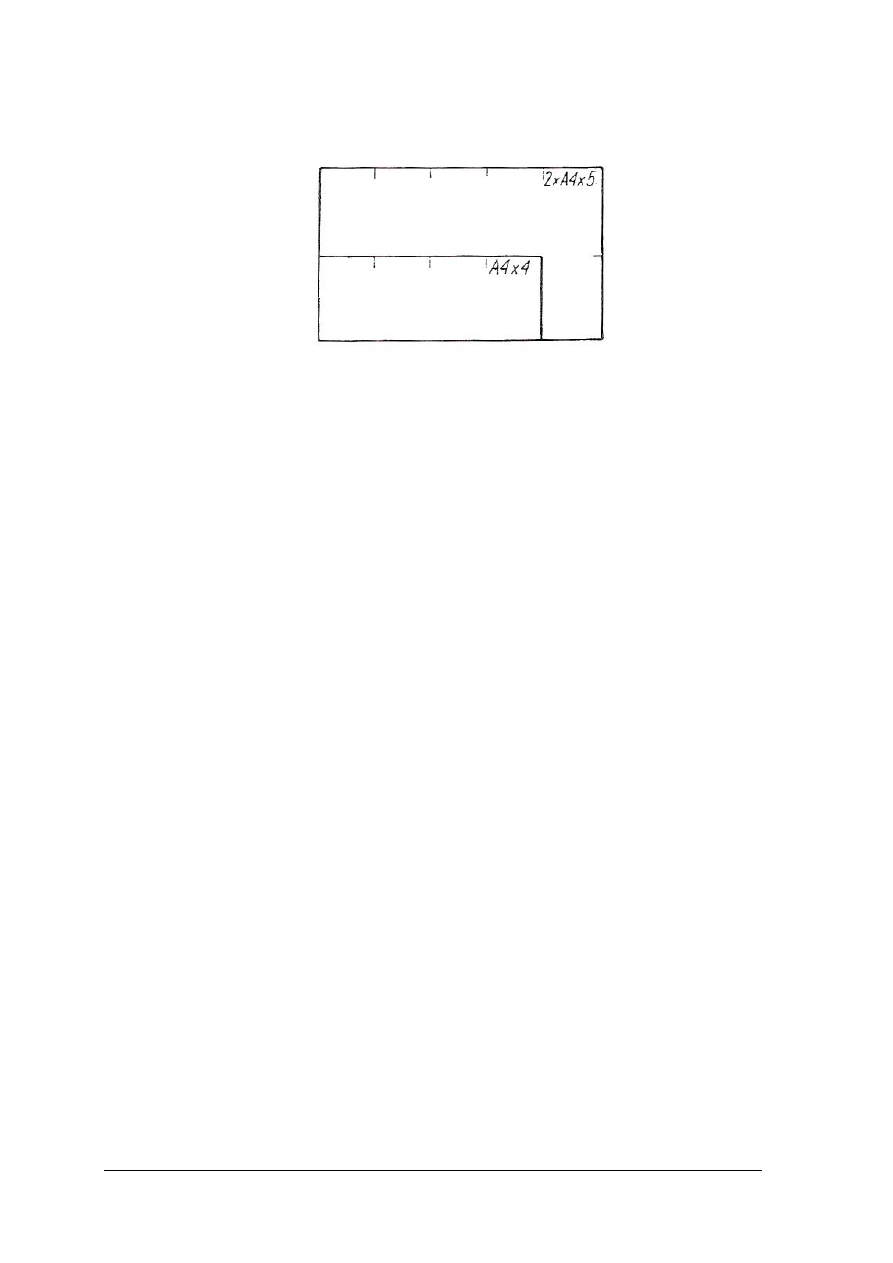

Rys. 16. Schemat tworzenia arkuszy standardowych [5, s. 17]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

W razie potrzeby można kilka arkuszy jednego formatu łączyć w formaty pochodne

w jeden szereg (rys. 17).

Rys. 17. Schemat tworzenia arkuszy niestandardowych [5, s. 17]

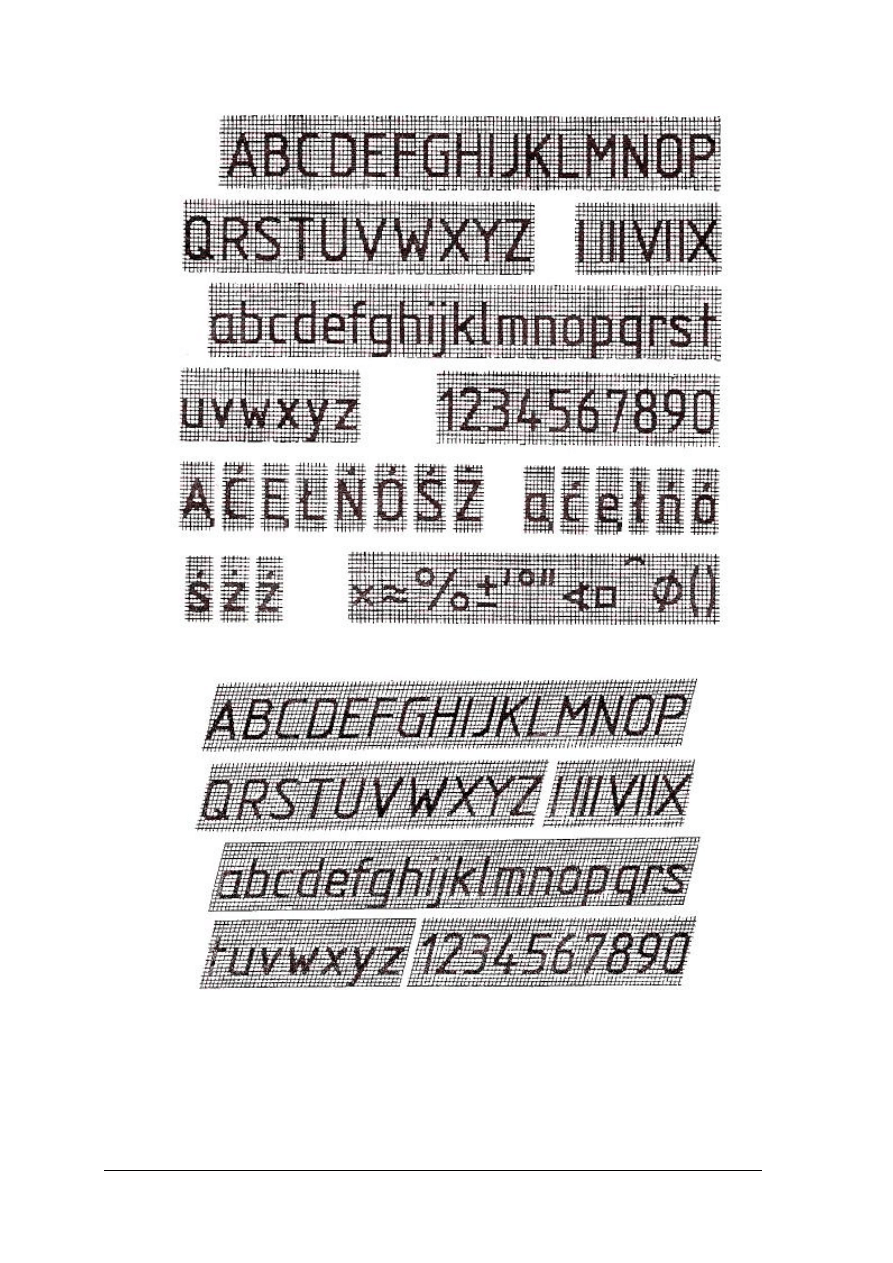

Pismo techniczne

Do wykonywania opisów rysunków technicznych stosowane jest pismo techniczne.

W zależności od stosunku grubości pisma d do wysokości pisma h, rozróżnia się pismo rodzaju

A (rys. 18) (A = 14s) oraz rodzaju B (rys. 19) (A = 10s). Oba te rodzaje pisma można

stosować jako proste i pochyłe (nachylone pod kątem 75° do podstawy wiersza). Bliżej

omówione zostanie pismo rodzaju B, które jest bardziej czytelne i ma prostsze zasady

konstrukcji.

Przyjmuje się następujące zależności dla pisma rodzaju B:

― wysokość liter wielkich i małych wysokich oraz cyfr h = 10s;

― wysokość liter małych niskich (bez wartości k = 3s) c = 7s;

― odstęp między literami i cyframi a = 2s;

― minimalny odstęp między wyrazami i liczbami równy 6s;

― minimalna podziałka wierszy b = 17s.

Wysokość pisma powinna być zróżnicowana zależnie od formatu opisywanego arkusza,

aby zachować jak największą czytelność opisu (zwłaszcza wymiarowania).

Dla najczęściej stosowanych w praktyce formatów A4 i A3 zaleca się następujące wysokości

pisma:

― napisy główne h = 7 i 5mm;

― napisy pomocnicze h =5 i 3,5mm;

― wymiarowanie i uwagi h = 3,5 i 2,5mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 18. Pismo techniczne typu A [5, s. 21]

Rys. 19. Pismo techniczne typu B [5, s. 21]

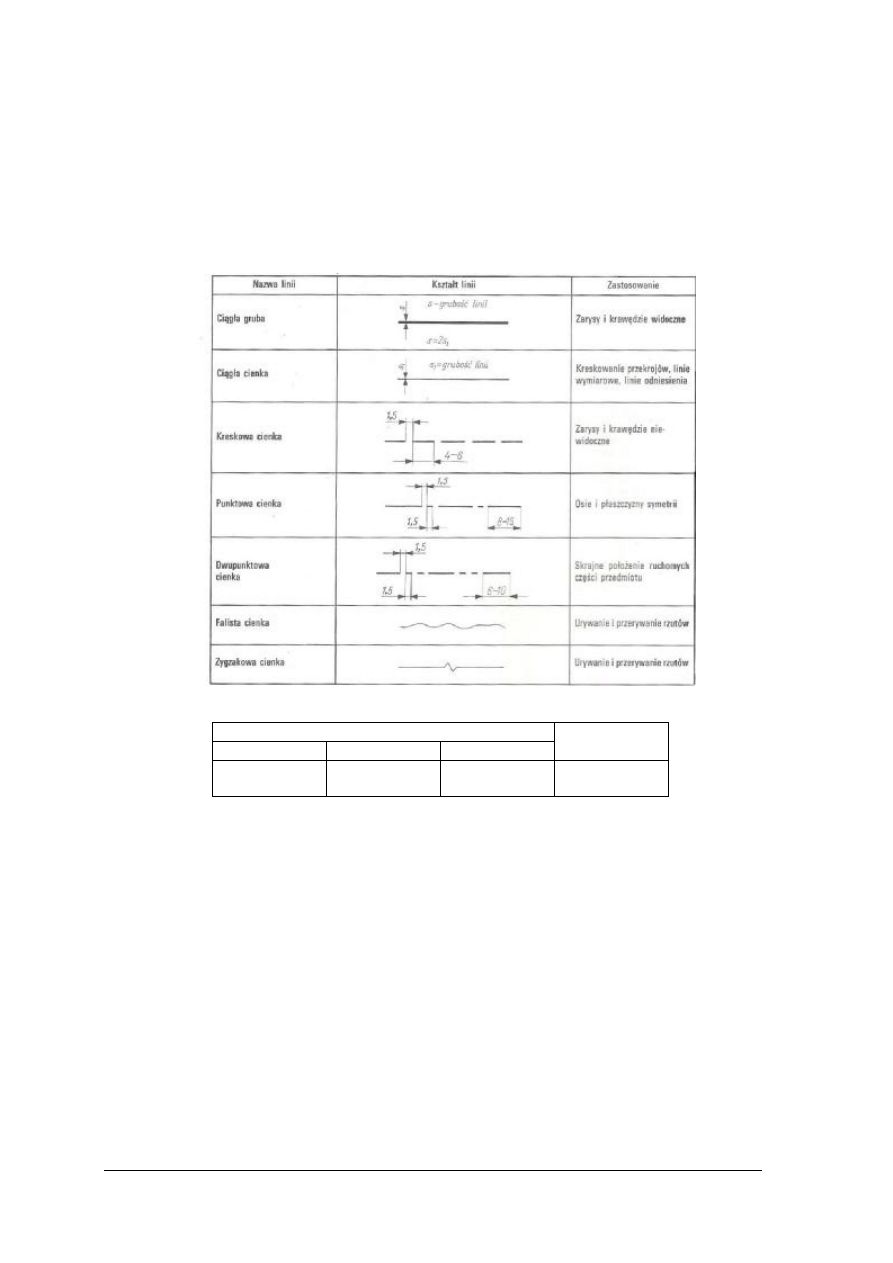

Rodzaje i grubość linii rysunkowych (tabela 1)

Czytelność, przejrzystość i wygląd zewnętrzny rysunku technicznego w znacznym stopniu

zależą od zastosowanych na rysunku linii.

Do wykreślenia rysunku mogą być stosowane następujące rodzaje: ciągła, kreskowa,

punktowa, dwupunktowa, falista i zygzakowa. Ponadto mogą być użyte 3 odmiany linii:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

cienka, gruba i bardzo gruba. Na arkuszu rysunkowym linia gruba jest dwa razy grubsza od linii

cienkiej, a linia bardzo gruba – cztery razy grubsza od linii cienkiej.

Grubość linii rysunkowych jest uzależniona od formatu arkusza (tabela 2) (na większym

formacie stosujemy grubsze linie). Wszystkie rodzaje linii rysunkowych, z wyjątkiem linii

falistych, wykonujemy na rysunkach technicznych za pomocą przyborów kreślarskich

(na szkicach – odręcznie). Linie faliste zawsze rysujemy odręcznie.

Tabela 1. Rodzaje, kształt i zastosowanie linii [5, s. 20]

Tabela 2. Orientacyjna grubość linii

Orientacyjna grubość linii [mm]

bardzo gruba

gruba

cienka

Orientacyjny

format rysunku

2,0

1,4

1,0

0,7

0,35

0,25

A1 i A2

A3 i A4

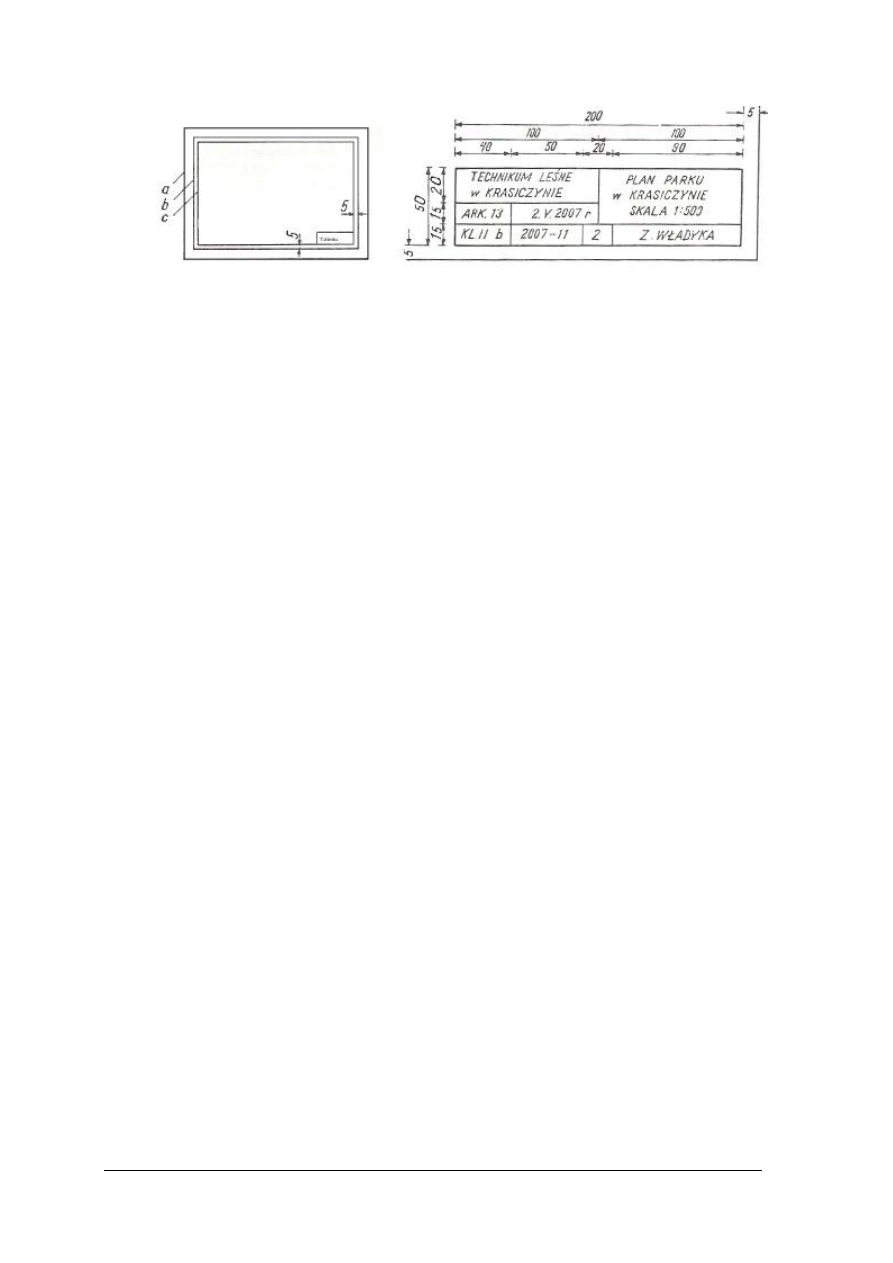

Inne elementy znormalizowane. Wokół arkusza, w odległości 5 mm od linii cięcia, rysuje się

ramkę (rys. 20), poza które rysunek nie może wykraczać. Jeżeli arkusze mają być oprawione w

albumie lub zeszycie, to obramowanie z lewej strony powinno znajdować się 25 mm od

krawędzi arkusza.

W prawym dolnym rogu arkusza rysunku technicznego umieszcza się tabliczkę (rys. 21)

Wypisuje się w niej nazwę instytucji, w której rysunek został wykonany, tytuł rysunku, jego

skalę, nazwisko autora i inne potrzebne dane.

Na rysunku podano przykład tabliczki dla rysunków wykonywanych przez uczniów w szkole.

Wypisana jest w niej pismem technicznym nazwa i siedziba szkoły, temat, numer kolejny arkusza,

data oddania lub wykonania rysunku, klasa, rok szkolny, numer kolejny ucznia w dzienniku

lekcyjnym oraz jego imię i nazwisko.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 20. Ramka arkusza: [5, s. 17]

Rys. 21. Tabliczka

a– krawędź arkusza przed obcięciem,

b– linia cięcia,

c– linia obramowania

Zasady wykonywania rysunków technicznych

Wybór podziałki (skali). Przy ustalaniu podziałki, mając na uwadze czytelność rysunku,

należy uwzględnić wielkość rysowanego przedmiotu, liczbę przedstawionych szczegółów oraz

format arkusza. Najkorzystniejszą podziałką jest podziałka naturalna (1 : 1), ułatwia ono

czytającemu rysunek wyobrażenie rysowanego przedmiotu i dlatego, jeżeli jest to możliwe,

należy dążyć do przedstawiania przedmiotów w tej właśnie podziałce.

Usytuowanie na płaszczyźnie powinno być równomierne, przy czym odległości pomiędzy

rysunkiem a ramką powinna umożliwiać czytelne zwymiarowanie rysunku

.

Zasady wymiarowania. W prawidłowym wymiarowaniu muszą być stosowane

bezwzględnie cztery podstawowe zasady:

― zasada wymiarów koniecznych, według której na rysunku należy umieścić wszystkie

wymiary konieczne i tylko konieczne do odtworzenia przedmiotu przedstawionego na

rysunku,

― zasada niepowtarzania wymiarów, która mówi, że każdy wymiar powinien być podany

tylko jeden raz i to na tym rzucie i w miejscu, w którym jest najbardziej czytelny,

― zasada niezamykania wymiarów, według której nie należy umieszczać wymiarów, które

wynikają z już umieszczonych,

― zasada pomijania wymiarów oczywistych, zgodnie z tą zasadą na rysunkach pomija się

wymiary oczywiste; do wymiarów oczywistych zalicza się przede wszystkim wymiary

kątów równych 0°, 90°, 180°, 360° odnoszących się do linii rysunkowych wzajemnie

prostopadłych i równoległych.

Wymiarowanie, rysunek techniczny wymaga, oprócz podania skali, w jakiej został wykonany,

jeszcze dokładnego wymiarowania. Jest to jedna z ważniejszych czynności. Dobrze wymiarowany

rysunek umożliwia prawidłowe wykonanie przedmiotu. Na rysunku powinny być podane

wszystkie potrzebne wymiary przedmiotu, ale nie należy ich powtarzać. Poszczególne wymiary

należy pisać pismem technicznym bardzo starannie, wysokość cyfr od 2,5 do 4 mm. Cyfry, a także

objaśnienia literowe na jednym arkuszu muszą być jednakowej wysokości (rys. 23–29).

Na rysunku technicznym budowlanym wymiary podaje się w centymetrach, a na rysunku

technicznym maszynowym i meblowym w milimetrach. Przy liczbach nie pisze się jednostek miary.

W szczególnych wypadkach, gdy wymiary są podane w innych jednostkach, np. w calach

angielskich, podaje się przy liczbach wymiarowych symbol cala (np. 2).

Linie wymiarowe (rys 22) oznaczają zakres wymiaru. Mogą być zakończone grotem strzałki,

kropkami lub kreskami, które dotykają linii pomocniczych. Linie pomocnicze oznaczające

odkąd i dokąd sięga wymiar, rysuje się cienką linią ciągłą. Linie pomocnicze charakteryzujące

wymiar są w stosunku do siebie równoległe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 22. Przykład zakończenia linii wymiarowych [5, s. 68] Rys. 23. Umiejscowienie wymiarów [5, s. 69]

Rys. 24. Umiejscowienie wymiarów [5, s. 69] Rys. 25. Umiejscowienie wymiarów [5, s. 68]

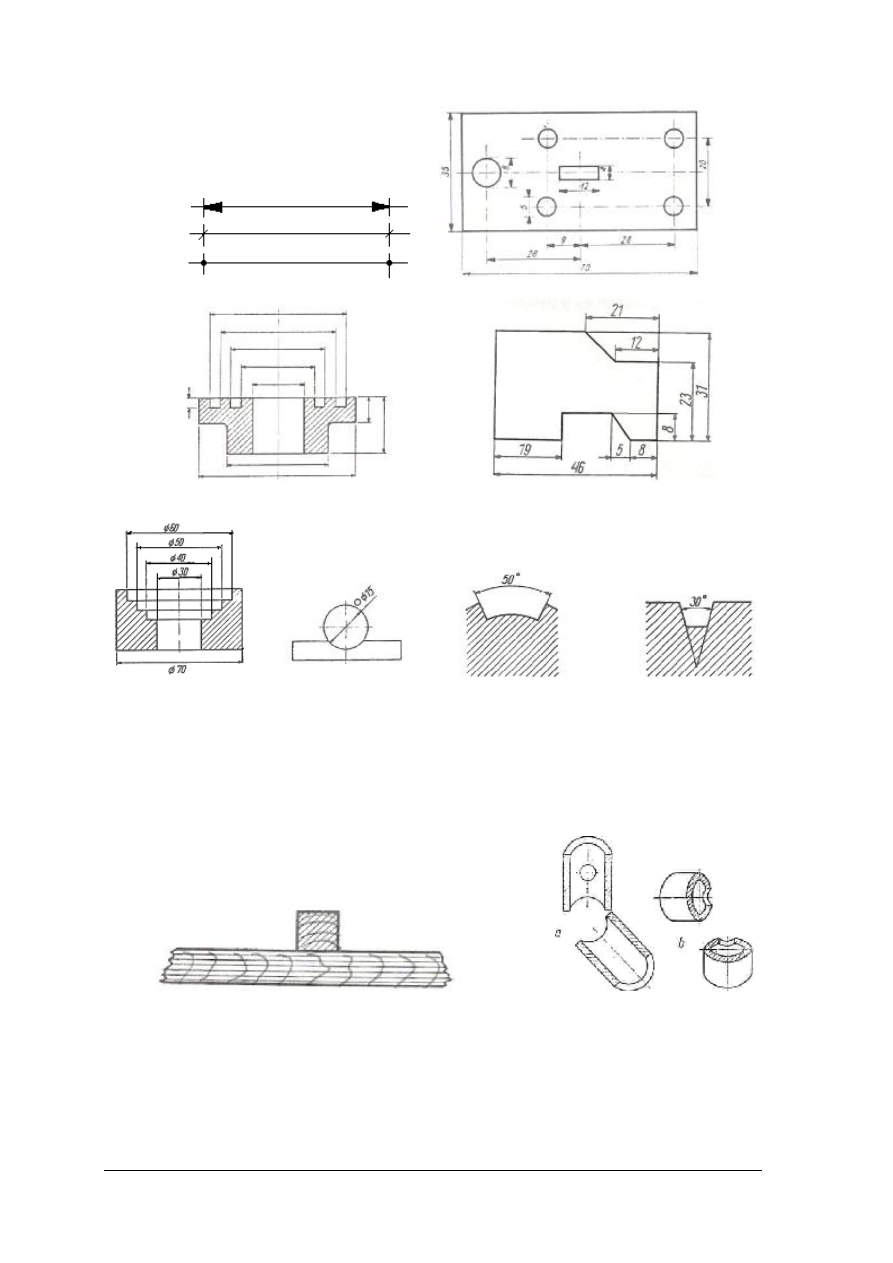

Rys. 26. Wymiarowanie Rys. 27. Wymiarowanie Rys. 28. Wymiarowanie Rys. 29. Wymiarowanie

otworów [5, s. 70] kuli [5, s. 70] łuków [5, s. 70] łuków [5, s. 70]

Zewnętrzny obraz przedmiotu nie daje pojęcia o wewnętrznym jego ukształtowaniu. Aby na

rysunku technicznym były widoczne wewnętrzne szczegóły przedmiotu, stosujemy przekroje

rysunkowe (rys. 30, 31)

.

Przekroje zaznaczamy ukośnymi kreskami, które powinny przebiegać

pod kątem 45° do osi przedmiotu lub do głównych krawędzi przekroju.

Rys. 30. Kreskowanie przekroju drewna [5, s. 68] Rys. 31. Przekrój a. podłużny, b. poprzeczny [5, s. 66]

W leśnictwie rysunek techniczny jest stosowany między innymi do przedstawiania planów

sytuacyjnych budowli i budynków. Przy jego pomocy sporządza rzuty budynków, rysunki

złożeniowych przedmiotów stosowanych w leśnictwie, dokumentację techniczną maszyn i

urządzeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

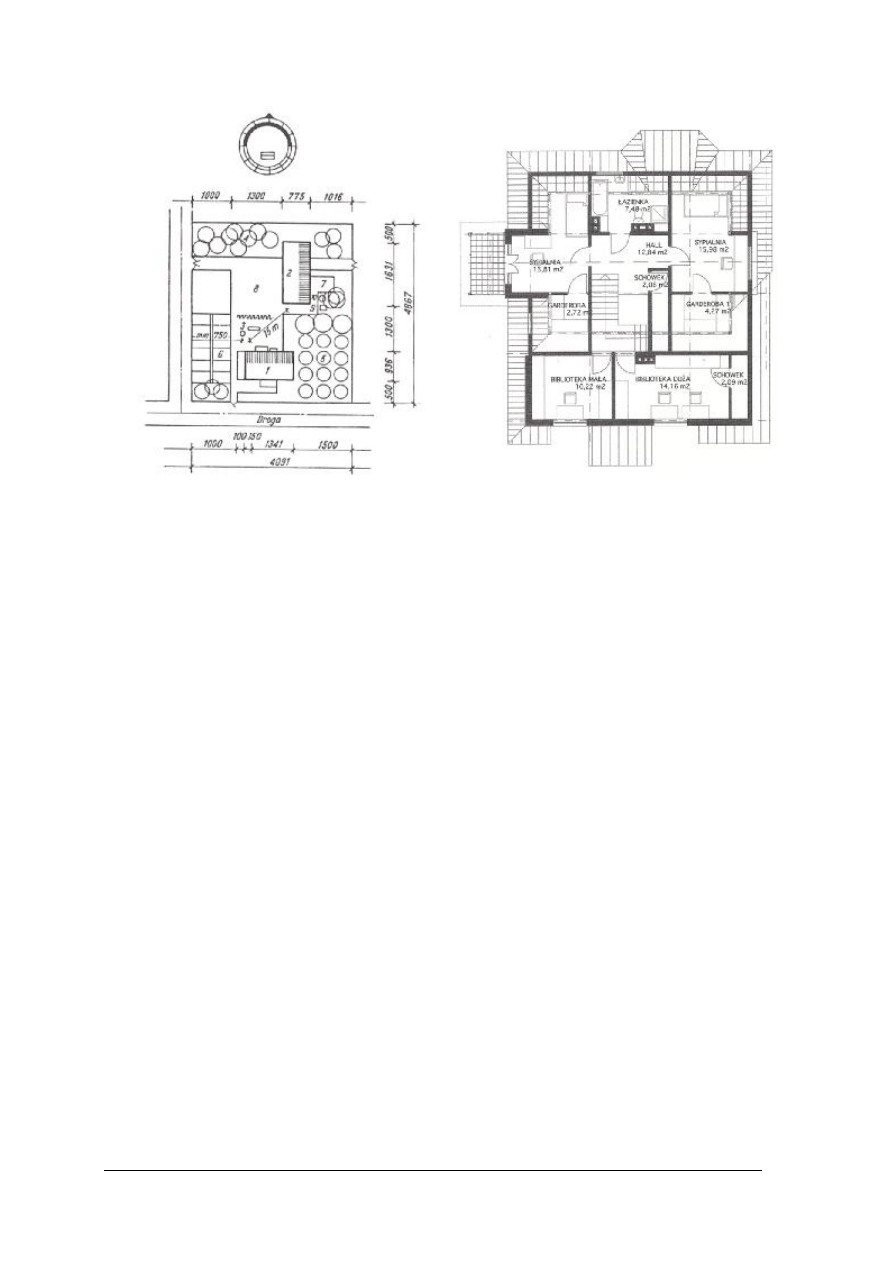

Rys. 32. Plan sytuacyjny [5, s. 78] Rys. 33. Plan budynku [5, s. 78]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaką funkcję w przemyśle pełni rysunek techniczny?

2. Jak dzielimy rysunek techniczny?

3. Czym różni się szkic od rysunku technicznego?

4. Jakie znasz materiały kreślarskie, czy wiesz do czego służą?

5. Jakie znasz przybory kreślarskie, czy wiesz do czego służą?

6. Które elementy rysunku technicznego są znormalizowane?

7. Jakie są zasady posługiwania się pismem technicznym typu A?

8. Jak zaznaczamy oś symetrii a jak kontury przedmiotu?

9. Jak zaznaczamy przekrój?

10. Jakie wymiary ma arkusz A3?

11. Jakie są zasady wykonywania rysunku technicznego?

12. Jakie znasz zasady wymiarowania?

4.1.3. Ćwiczenia

Ćwiczenie 1

Napisz swoje imię, nazwisko i nazwę szkoły pismem technicznym typu B.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać fragment rozdziału Materiał nauczania,

2) odszukać w materiałach dydaktycznych zasady tworzenia pisma technicznego typu B,

3) korzystając z podanych w poradniku informacji napisać swoje imię, nazwisko, klasę

i nazwę szkoły.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wyposażenie stanowiska pracy:

−

papier milimetrowy formatu A4, ołówek typu HB,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Wykonaj rzutowanie prostokątne koła zębatego o średnicy Ø 20 cm w skali 1:5.

Zwymiaruj rysunek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać fragment rozdziału Materiał nauczania,

2) przygotować arkusz do wykonania rysunku (narysuj ramkę i tabliczkę),

3) prawidłowo rozplanować położenie rysunku na arkuszu, w taki sposób aby z każdej

strony, rysunku pozostał równy odstęp,

4) ustalić wykorzystanie poszczególnych linii rysunkowych,.

5) umieść wymiary zgodnie z zasadami.

Wyposażenie stanowiska pracy:

−

papier formatu A3, przybory kreślarskie (cyrkiel, ołówek H, B i HB, linijka, ekierka,

gumka kreślarska),

−

poradnik dla ucznia,

−

koło zębate o średnicy Ø 20 cm,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

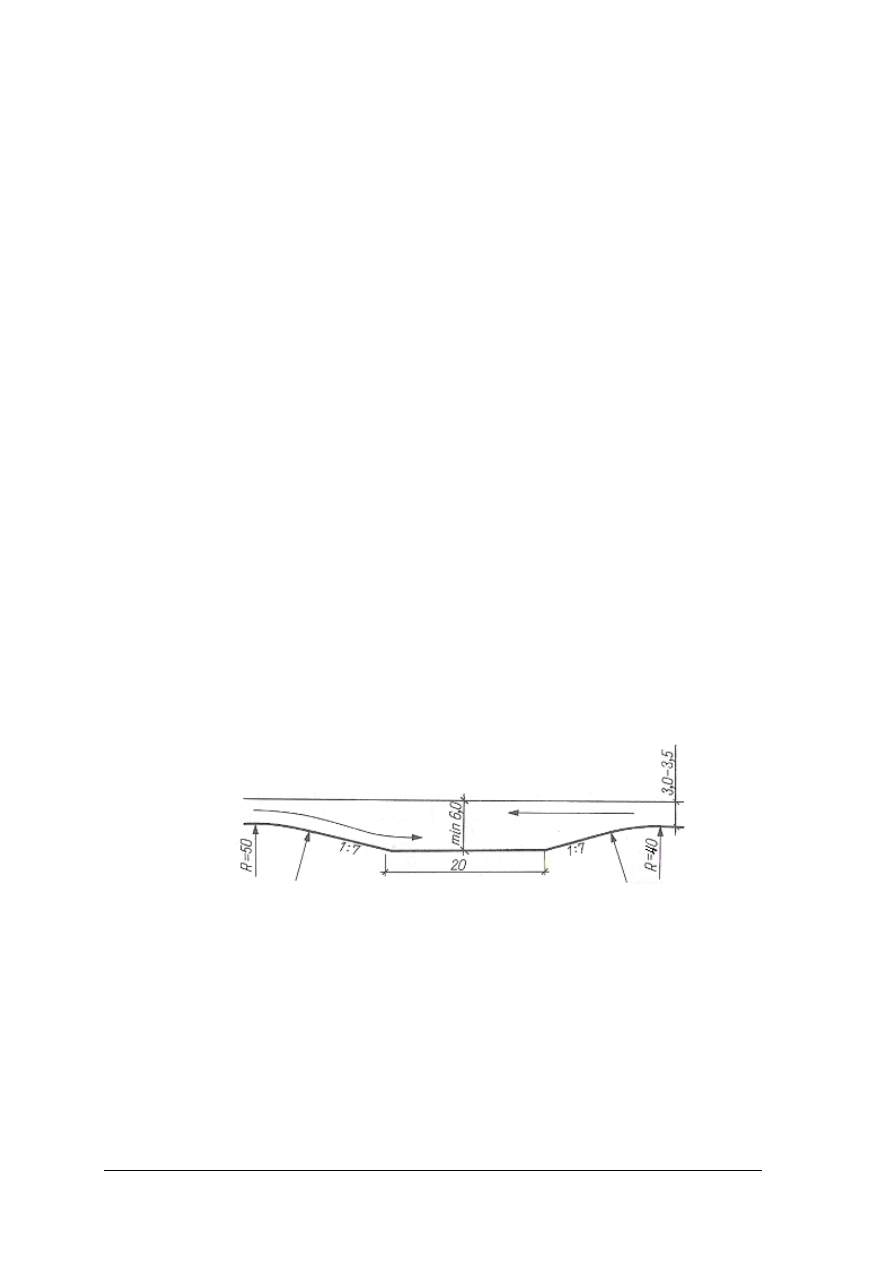

Na rysunku przedstawiono mijankę dla jednego zestawu transportowego drewna. Jaką

maksymalną długość może mieć pojazd. Jednostką zastosowaną do zwymiarowania rysunku są

metry. Jaką długość musi nieć zjazd i wyjazd. Podaj całkowitą długość mijanki wraz zjazdem i

wyjazdem.

Rysunek do ćwiczenia 3

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać wymiary długość drogi o szerokość 6m,

2) odszukać szerokość jezdni bez poszerzenia,

3) odszukać stosunek skosu zjazdu i wyjazdu na mijankę,

4) obliczyć różnicę szerokości mijanki do drogi,

5) obliczyć długość nieznanej przyprostokątnej która jest długością zjazdu i wyjazdu

z mijanki,

6) zsumować długość pasa o szerokości 6m, długość zjazdu i wyjazdu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wyposażenie stanowiska pracy:

–

dokumentacja techniczna budowy drogi z zamieszczoną mijanką,

–

poradnik dla ucznia.

Ćwiczenie 4

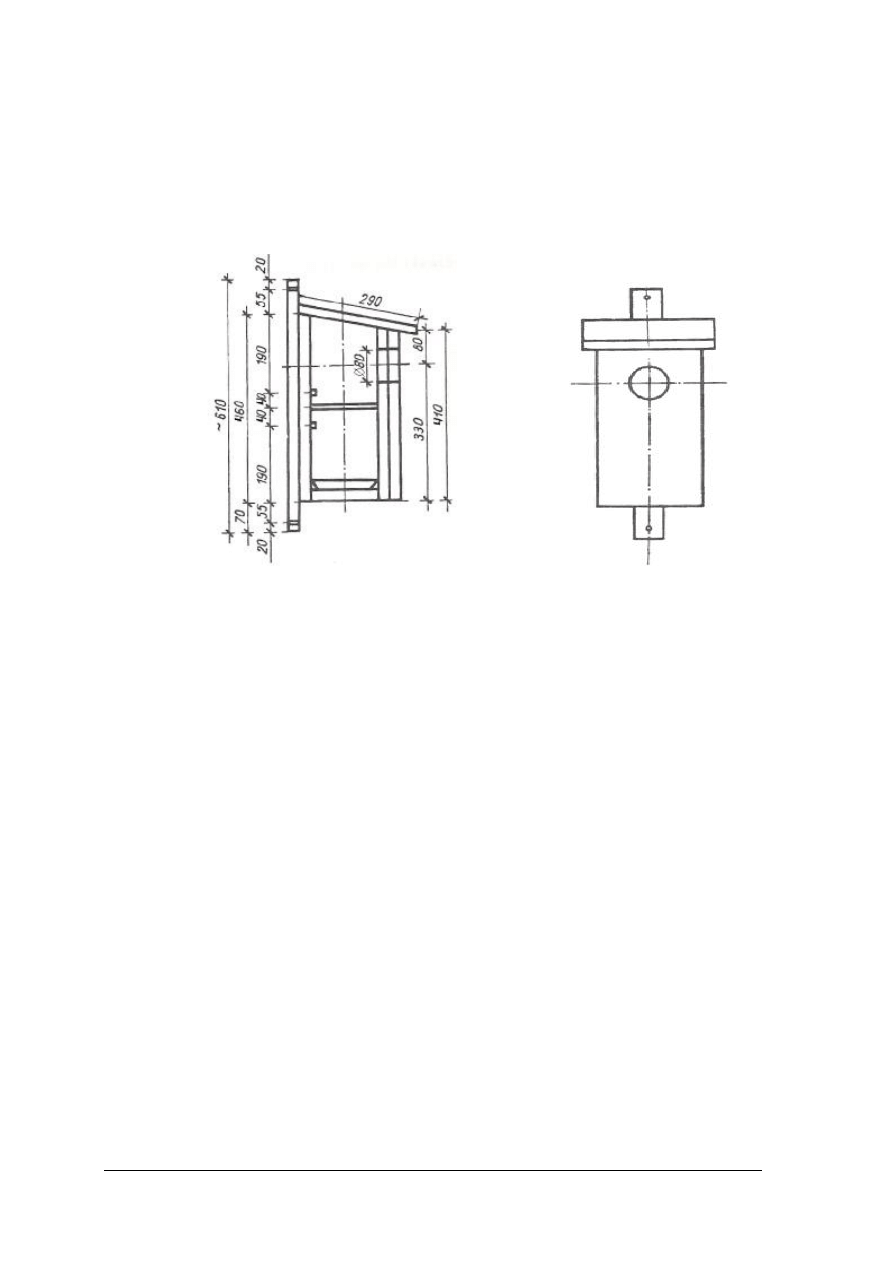

Odczytaj z rysunku dane dotyczące budki lęgowej, oblicz spadek daszku i wyraź to w %:

Rysunek do ćwiczenia 4

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać fragment rozdziału materiału nauczania,

2) odszukać na rysunku wymiary,

― średnicę otworu wejściowego,

― wysokość ścianki przedniej,

― wysokość ścianki tylnej,

― długość daszku,

3) od wysokości ścianki tylnej odjąć wysokość ścianki przedniej,

4) różnicę wysokości podzielić przez długość daszku,

5) spadek podać w %.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

przykładowy rysunek złożeniowy budki lęgowej,

−

papier formatu A4,

−

kalkulator,

−

flamaster.

Ćwiczenie 5

Narysuj plan sytuacyjny dowolnych zabudowań. Zwracając uwagę na położenie obiektów

względem północy, stosując odpowiednią podziałkę i zachowując odległości między

budowlami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić odpowiednią podziałkę,

2) dobrać właściwą wielkość arkusza,

3) wykonać szkic,

4) dokonać niezbędnych pomiarów,

5) usytuować budowle względem kierunku północnego,

6) w warunkach kameralnych wykonać plan sytuacyjny.

Wyposażenie stanowiska pracy:

−

papier formatu A3, przybory kreślarskie (cyrkiel, ołówek H, B i HB, linijka, ekierka,

gumka kreślarska, kompas)

−

poradnik dla ucznia,

−

papier formatu A4,

−

busola,

−

taśma miernicza.

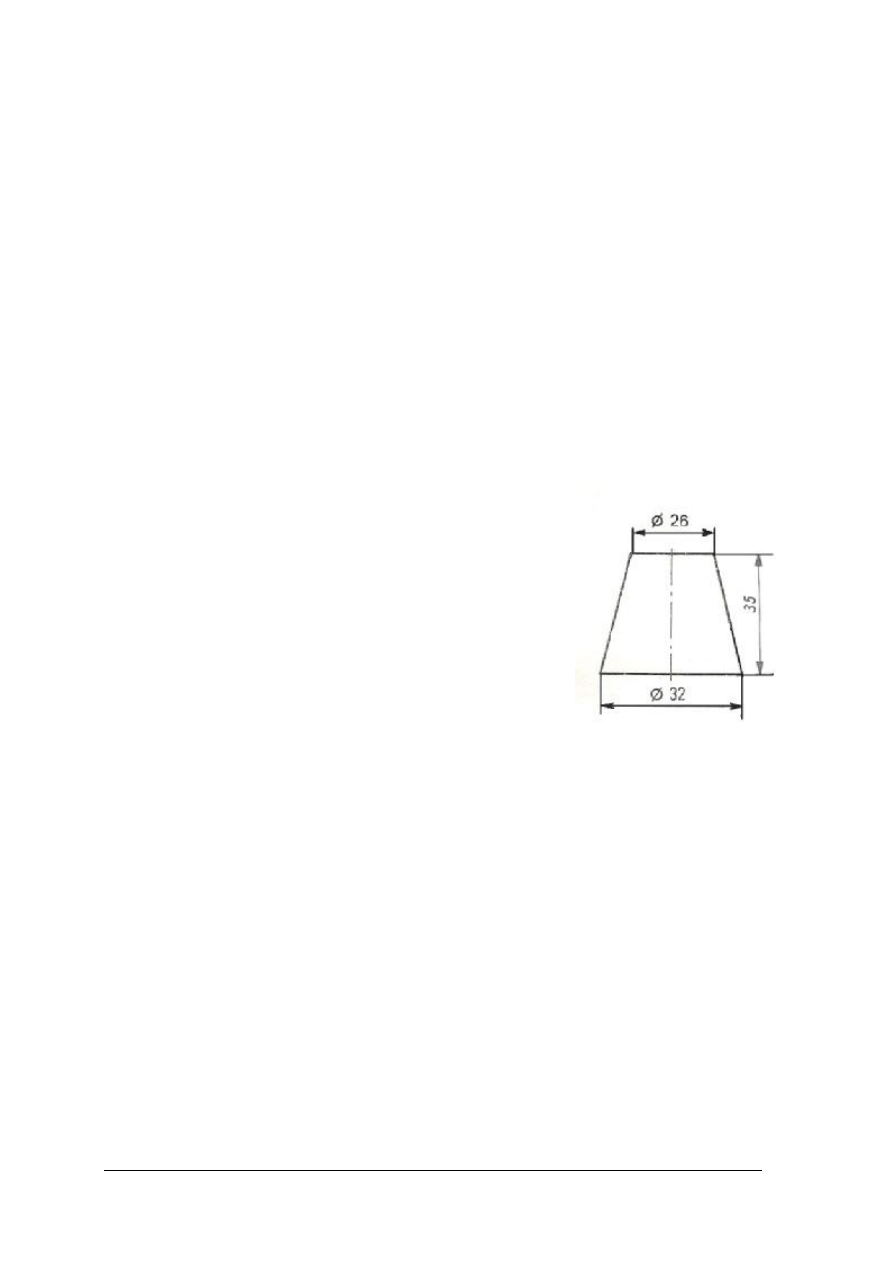

Ćwiczenie 6

Jaką bryłę przedstawia rysunek. Jaką figurą jest podstawa.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1) rozpoznać znaczenie podanych wymiarów,

2) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia.

Rysunek do ćwiczenia 6

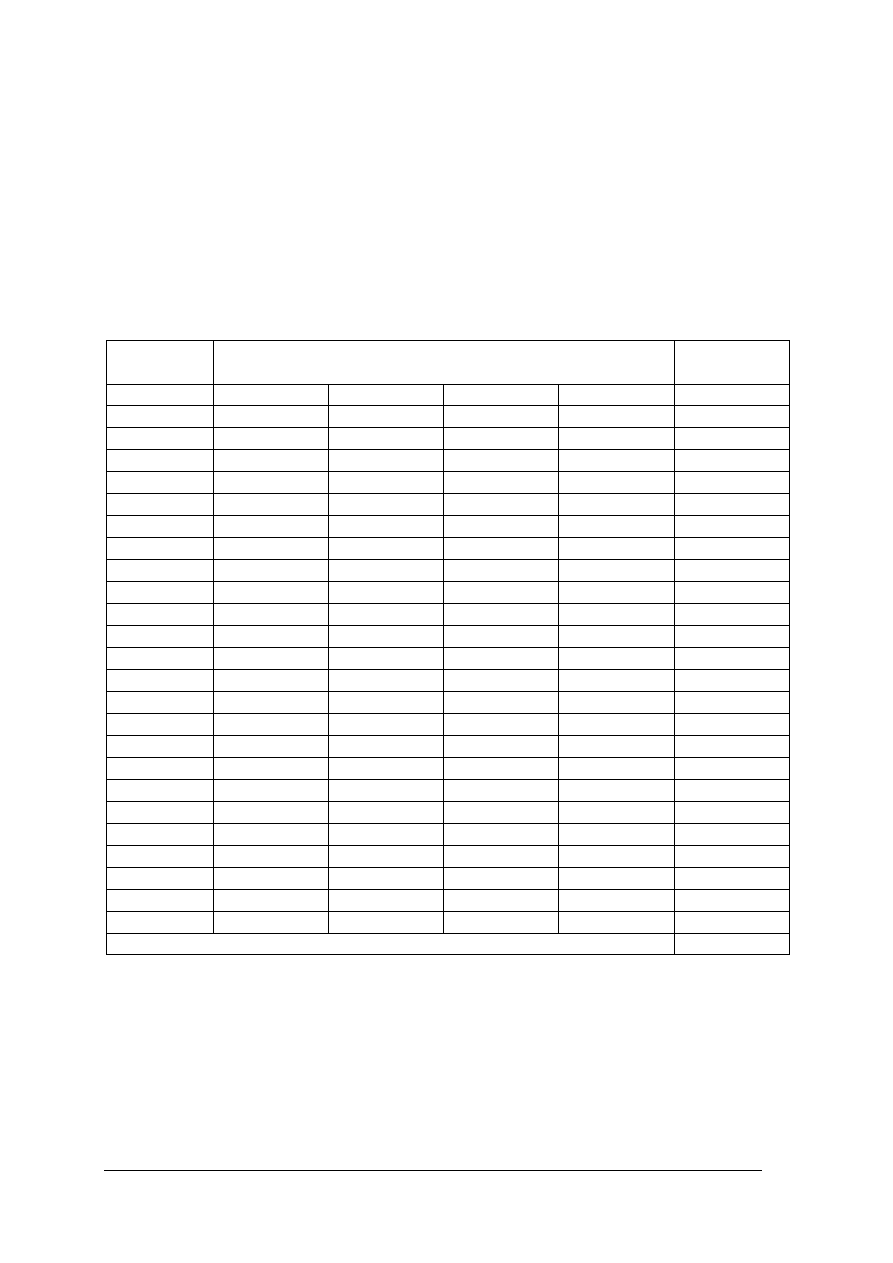

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić pojęcie rysunku technicznego?

2) określić rodzaje rysunków technicznych?

3) dobrać materiały i przybory do rysowania?

4) określić podstawowe zasady wykonywania rysunku technicznego?

5) prawidłowo zwymiarować rysunek techniczny?

6) prawidłowo zastosować linie wymiarowe?

7) odczytać dane dotyczące rysunku technicznego?

8) wykonać szkic budki lęgowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Materiałoznawstwo i elementy budowy maszyn

4.2.1. Materiał nauczania

Materiałoznawstwo

Prawidłowe skonstruowanie każdej maszyny czy też mechanizmu w taki sposób, aby

działała niezawodnie i długotrwale wymaga od konstruktora wiedzy dotyczącej właściwości

materiałów konstrukcyjnych oraz ich zachowaniu przy różnych obciążeniach.

Materiały konstrukcyjne charakteryzują się następującymi właściwościami:

fizyczne:

–

gęstość (wyrażana w g/cm³),

–

współczynnik rozszerzalności liniowej (określa przyrost długości materiału podgrzanego o

1°C),

–

ciepło topnienia (temperatura przejścia ze stanu stałego w ciekły),

–

ciepło właściwe (ilość ciepła potrzebnego do podgrzania jednostki masy ciała o 1°C),

–

opór właściwy (mierzony w Ω omach, mówi nam o stracie ładunku elektrycznego),

technologiczne (charakteryzuje materiał w czasie różnych procesów produkcyjnych):

–

odlewność,

–

plastyczność,

–

skrawalność,

–

zgrzewalność,

–

spawalność.

mechaniczne (określają oporność materiałów na działanie sił zewnętrznych) odporność na:

–

rozciąganie,

–

ściskanie,

–

ścinanie,

–

skręcanie,

–

zginanie.

Materiały stosowane do celów konstrukcyjnych

Żeliwo otrzymuje się w wyniku przetopu surówki i złomu żeliwnego lub stalowego

w piecach szybowych zwanych żeliwiakami. W piecach tych układa się warstwami koks,

topniki, surówkę i złom. Bocznymi dyszami wtłacza się do żeliwiaka podgrzane powietrze.

Roztopione żeliwo przez otwór spustowy zlewa się do kadzi.

Żeliwo jest stopem żelaza zawierającym węgiel w granicach 2,0–3,6%. Obok dobrych

właściwości odlewniczych i niskiego kosztu produkcji, charakteryzuje się między innymi:

znaczną odpornością na ścieranie, dużą stałością wymiarów i zdolnością tłumienia drgań.

Wyróżniamy następujące rodzaje żeliwa:

–

żeliwo szare,

–

żeliwo sferoidalne,

–

żeliwo ciągliwe (kowalne),

–

żeliwa stopowe,

–

żeliwo białe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Stal otrzymuje się z surówki, którą poddaje się procesowi wypalenia nadmiaru węgla

i domieszek zawartych w surówce. Proces ten nazywamy świeżeniem.

Stal to stop żelaza z węglem (zawartość C poniżej 2%) i innymi pierwiastkami obrobiony

plastycznie. W zależności od składu chemicznego stale dzielą się na stale węglowe i stopowe.

Stale węglowe zawierają składniki stopowe, pochodzące z procesu hutniczego w ilościach

nie większych niż: 0,9% manganu, 0,5% krzemu, po 0,3% niklu i chromu, 0,2% kobaltu i po

0,1% glinu i molibdenu oraz niewielkie ilości siarki i fosforu.

Do stali stopowych w celu polepszenia niektórych właściwości (np. sprężystości,

kwasoodporności) dodaje się składniki stopowe.

Ze względu na zastosowanie stale dzielą się na:

–

konstrukcyjne (węglowe i stopowe),

–

narzędziowe (węglowe i stopowe),

–

specjalne (stopowe).

Metale nieżelazne i ich stopy

Miedź w przyrodzie występuje w postaci rud. Zawartość miedzi w rudach waha się

w granicach 3%. Występuje ona w związkach chemicznych z tlenem, żelazem i siarką. Miedź

ma barwę czerwono-złocistą. Czysta miedź charakteryzuje się dużą plastycznością i jest bardzo

dobrym przewodnikiem elektryczności i ciepła. W wilgotnym powietrzu powierzchnia miedzi

pokrywa się patyną o zielonkawym kolorze. Patyna chroni metal przed dalszą korozją. Miedź

dzięki swej plastyczności i ciągliwości źle obrabia się wiórowo.

Nikiel otrzymuje się z rudy niklu zwanej garnierytem. Nikiel i jego stopy są używane do

produkcji aparatury dla przemysłu spożywczego, sprzętu laboratoryjnego. Duża ilość niklu

zużywa się przy produkcji wysokogatunkowych stali stopowych oraz do wytwarzania drutów

stosowanych w grzejnictwie. Poza tym nikiel znajduje duże zastosowanie przy galwanicznym

powlekaniu ochronnym stali i żeliwa.

Cynk jest metalem o srebrzystym kolorze, otrzymuje się go z rud zwanych blendą

cynkową, pirytów, markasytów oraz z rud minerałów tlenkowych. Cynk stosowany jest do

pokrywania wyrobów z blach stalowych w celu zabezpieczenia ich przed szkodliwym

działaniem korozji. Duże ilości cynku zużywa się przy wyrobach galanteryjnych, w przemyśle

farbiarskim i chemicznym. Bardzo często cynk jest składnikiem wielu stopów.

Cyna jest stosunkowo rzadkim metalem. Cynę otrzymuje się z rudy zwanej kamieniem

cynowym. Cyna jest głównym składnikiem stopu zwanego brązem. Znajduje zastosowanie przy

produkcji stopów łożyskowych, łatwo topliwych lutów, w przemyśle artystycznym,

spożywczym oraz przy antykorozyjnym powlekaniu blach stalowych.

Ołów występuje w przyrodzie w takich rudach, jak: galenit, cerusyt lub anglezyt. Ołów

daje się walcować na blachy i folie. Stosowany jest do wyrobu aparatury chemicznej odpornej

na działanie kwasu siarkowego. Może być wykorzystywany jako materiał uszczelniający. Ołów

jest składnikiem wielu stopów, a między innymi stopów łożyskowych. Stosowany jest również

na okładziny kabli do produkcji płyt akumulatorowych i amunicji.

Aluminium otrzymuje się z boksytów, margli, glin boksytowych i innych. Aluminiumi

jego stopy są bardzo lekkie i dlatego w znajdują szerokie zastosowanie w przemyśle lotniczym

i samochodowym. Stosowane są do wyrobów aparatury dla przemysłu spożywczego i

chemicznego, naczyń kuchennych, folii. Z aluminium wytwarza się termit stosowany np. przy

spawaniu, zgrzewaniu oraz wszelkiego rodzaju proszki mające szeroki zakres zastosowania.

Stopy miedzi

Mosiądze są to stopy miedzi z cynkiem. Zawierają one 20–45% cynku. Stopy te zawierają

również pewne ilości innych metali wprowadzonych w celu otrzymania określonych

właściwości mechanicznych, chemicznych lub fizycznych. W charakterze domieszek stosuje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

się: cynę, nikiel, aluminium, ołów, mangan, fosfor i inne. Niektóre mosiądze otrzymały własną

nazwę (np. alpak, argentan, tombak, duran, delta i inne). W mosiądzach wzrost udziału cynku

powoduje kruchość, wzrost udziału ołowiu i krzemu zwiększa lejność, wzrost udziału

aluminium, żelaza i manganu zwiększa wytrzymałość i twardość. Ołów polepsza skrawalność,

aluminium, krzem i mangan zwiększają również odporność na korozję. Wyroby z mosiądzu

mogą być odlewane lub wykonywane metodami obróbki plastycznej. Metodami obróbki

plastycznej wykonywane są rury do skraplaczy, rurki, siatki, wyroby artystyczne, drobne

przedmioty obrabiane skrawaniem oraz wyroby tłoczone. Metodami odlewniczymi wykonuje

się śruby okrętowe, koła zębate pracujące w temperaturach do 100°C, odlewy odporne na

działanie wody morskiej i korozję oraz odlewy wykonywane pod ciśnieniem.

Brąz, duża grupa stopów miedzi z innymi metalami. Najczęściej są stosowane brązy:

cynowe, aluminiowe, krzemowe i cynowo-ołowiowe. Brązy charakteryzują się dobrymi

właściwościami odlewniczymi, gdyż mają niewielki skurcz odlewniczy. Są one odporne na

korozję. Mają dużą wytrzymałość na rozciąganie i na ścieralność. Podobnie jak mosiądze,

brązy można podzielić na brązy przeznaczone do obróbki plastycznej i brązy odlewnicze.

W brązach cynowych oprócz cyny dodaje się niewielkie ilości ołowiu, fosforu i niklu. Wzrost

udziału cyny w brązie powoduje wzrost kruchości i dlatego udział cyny nie przekracza 20%.

Ołów i fosfor w brązie polepsza odporność na ścieranie, Nikiel zwiększa odporność na

korozję. Wyróżniamy dwie grupy brązów:

― brązy aluminiowe zawierają do 11% aluminium,

― brązy krzemowe zawierają do 5% krzemu

Stopy aluminium

Jako główny składnik zawierają aluminium oraz takie dodatki jak: miedź, żelazo, krzem,

cynk i inne. Polepszenie właściwości mechanicznych stopów aluminium uzyskuje się przez

dodanie odpowiednich składników stopowych oraz przez walcowanie na zimno. Najbardziej

istotny wpływ na właściwości wytrzymałościowe mają miedź i żelazo i nieco mniejszy krzem

i cynk. Dodatek miedzi zwiększa wytrzymałość na rozciąganie. Dodatek krzemu zwiększa

przede wszystkim wydłużalność. Stopy aluminium mogą być przeznaczane do obróbki

plastycznej. Stopy po obróbce plastycznej z dodatkiem magnezu i manganu mają lepsze

wskaźniki wytrzymałościowe i większą odporność na korozję niż czyste aluminium.

Szczególnie dobrymi wskaźnikami charakteryzują się stopy wieloskładnikowe z dodatkiem

miedzi, magnezu, manganu, krzemu i żelaza . Są to stopy duraluminiowe.

Materiały niemetalowe

Ciepłochronne – charakteryzują się małą gęstością, odpornością na uszkodzenia

mechaniczne i niewrażliwością na wilgoć są łatwe do kształtowania, zaliczamy do nich: filc,

opiłki drzewne, płyty korkowe, polistyren piankowy, polichlorek winylu piankowy, watę

drzewną, watę szklana i wiele innych.

Ogniotrwałe – zachowują swe właściwości w temperaturach powyżej 1580°C, produkuje

się je z surowców mineralnych zawierających krzemionkę (Si0

2

), trójtlenek glinu (Al

2

0

3

),

tlenek magnezu (MgO), trójtlenek chromu (Cr,0

3

) lub tlenek wapnia (CaO), zaliczamy do nich:

cegły szamotowe, azbest i inne.

Uszczelniające – ze względu na pochodzenie materiały te dzieli się na: azbestowe,

gumowe, bawełniane, konopne, jutowe, celulozowe, korkowe, i skórzane. Mogą one

występować w postaci przędzy, sznura, taśmy, tkaniny lub płyty. Wybór typu materiału na

uszczelnienie zależy od warunków, w jakich materiał będzie pracował. Warunki te są określane

temperaturą, ciśnieniem oraz aktywnością chemiczną środowiska. Do wysokich temperatur

mogą być stosowane materiały azbestowe. Uszczelki gumowe mają zastosowanie

w temperaturze do 40°C i ciśnieniu do 0,4 MPa. Materiały bawełniane i konopne mogą być

stosowane do uszczelniania przy dużych ciśnieniach, ale niskich temperaturach. Uszczelniacze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

z tworzyw sztucznych np. polichlorku winylu, bakelitu, nylonu mogą być stosowane do

olejów, rozpuszczalników i innych chemikaliów. Często stosowane są uszczelki z gumy, w

skład której wchodzą kauczuk, siarka oraz inne pomocnicze dodatki i wypełniacze w postaci

kredy, sadzy i tlenków cynku, odpowiednio przystosowujące gumę do warunków pracy.

Materiały ścierne – w pracach warsztatowych mamy do czynienia z materiałami ściernymi.

Do materiałów ściernych naturalnych zalicza się diamenty, korund (tlenek aluminium Al

2

0

3

)

oraz kwarc (Si0

2

), a do sztucznych karborund i alund. Przy polerowaniu znajdują

zastosowanie: tlenek ołowiu, węgiel drzewny, pumeks, kreda szlamowana i róż polerski

(Fe

2

0

3

). Materiały ścierne w postaci proszku ściernego są naklejane na papier lub płótno albo

są sklejane i tworzą ściernice w kształcie tarcz, stożków lub krążków. Twardość ściernic

zależy od właściwości spoiwa. Na jakość szlifowania wpływa wielkość ziaren ściernych.

Stosowanie ściernic wymaga zachowania odpowiednich środków bezpieczeństwa pracy.

Farby, lakiery, emalie – materiały te służą do pokrywania powierzchni niektórych

elementów maszyn powłoką chroniącą przed korozją. Stan powłok powinien być stale

kontrolowany i w razie stwierdzenia uszkodzeń poprawiany. Warstwa ochronna nanoszona

jest na powierzchnię za pomocą pędzla lub rozpylacza pistoletowego.

Drewno – może być materiałem pomocniczym. W budowie maszyn znajdują zastosowanie

takie materiały z drewna, jak: sklejka, drewno prasowane (lignoston), drewno warstwowe

(lignofol) oraz płyty pilśniowe i wiórowe.

Współczesny przemysł zużywa znaczne ilości różnych tworzyw sztucznych również

w charakterze materiałów konstrukcyjnych. Pod nazwą tworzyw sztucznych rozumiemy

wielocząsteczkowe związki organiczne otrzymywane w wyniku modyfikacji surowców

naturalnych bądź syntetycznie. Tworzywa sztuczne charakteryzuje przede wszystkim: lekkość,

odporność na korozję, łatwą obrabialność, plastyczność i izolacyjność.

Guma – to mieszanka wulkanizowana siarką, w skład której wchodzą kauczuk,

wypełniacze, stabilizatory przeciwdziałające starzeniu, przyspieszacze wulkanizacji, sadze oraz

barwniki. Właściwości gum zależą w znacznym stopniu od składników wchodzących w skład

gumy oraz od technologii wytwarzania. Obecnie obok kauczuku naturalnego do wyboru gumy

są stosowane kauczuki syntetyczne. Właściwości mechaniczne gumy, odporność na ścieranie i

temperaturę, elastyczność, odporność na działanie materiałów pędnych i smarów są bardzo

zróżnicowane.

Obróbka metalu

Ręczna obróbka metalu (ślusarstwo) to obróbka metali na zimno w celu nadania im

odpowiednich kształtów i wymiarów. Dzięki postępowi technicznemu w dziedzinie obróbki

metali znacznie zmniejszył się zakres pracy ręcznej ślusarskiej, jednak całkowicie jej

wyeliminować się nie udało. Obecnie do najczęściej wykonywanych prac ślusarskich należy

montowanie poszczególnych elementów podzespołów lub zespołów maszynowych oraz ich

demontaż i prace blacharskie. Podczas pracy ślusarz posługuje się następującymi narzędziami:

młotkiem, przecinakiem, wycinakiem, pilnikiem, narzynką, gwintownikiem, gwintownicą,

szczypcami, piłką ręczną do metali, kluczami, ściągaczami, skrobakiem, wkrętakami

i wybijakami.

Obróbka mechaniczna – ogólna nazwa obróbki, przy której następuje zmiana wymiarów

zewnętrznych obrabianego elementu lub materiału poprzez oddzielanie fragmentów lub

wywieranie nacisku mechanicznego. Obróbka mechaniczna jest często przeprowadzana

w połączeniu z innymi rodzajami obróbki, np. podwyższoną temperaturą (obróbka termiczna)

lub w obecności czynników chemicznych (obróbka chemiczna). Istnieją następujące rodzaje

obróbki mechanicznej:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Toczenie – rodzaj obróbki skrawaniem stosowany najczęściej do obrabiania powierzchni

zewnętrznych i wewnętrznych przedmiotów w kształcie brył obrotowych. Istnieje możliwość

uzyskiwania metodą toczenia również innych kształtów niż obrotowe. Podczas toczenia

obrabiany materiał obraca się, a narzędzie (nóż tokarski) wykonuje ruch posuwisty.

Obrabiarka, na której wykonuje się toczenie to tokarka. Tokarka – obrabiarka przeznaczona

do obróbki skrawaniem przedmiotów najczęściej o powierzchni brył obrotowych (wałki,

stożki, kule, gwinty wewnętrzne i zewnętrzne). Narzędziem obróbczym są najczęściej nóż

tokarski, wiertło lub narzędzia do gwintów. Obróbka na tokarce nazywa się toczeniem.

Toczenie wykonuje się poprzez wprawienie obrabianego przedmiotu w ruch obrotowy,

a następnie skrawanie jego powierzchni narzędziem obróbczym. Obrabiany przedmiot mocuje

się w tym celu w uchwycie podpierając kłem.

Frezowanie – obróbka mechaniczna skrawaniem za pomocą wirującego narzędzia

wieloostrzowego zwanego frezem. Cechą charakterystyczną frezowania jest ruch obrotowy

narzędzia – freza (prostopadle do osi posuwu) z jednoczesnym ruchem posuwistym

przedmiotu obrabianego względem freza lub freza względem przedmiotu obrabianego.

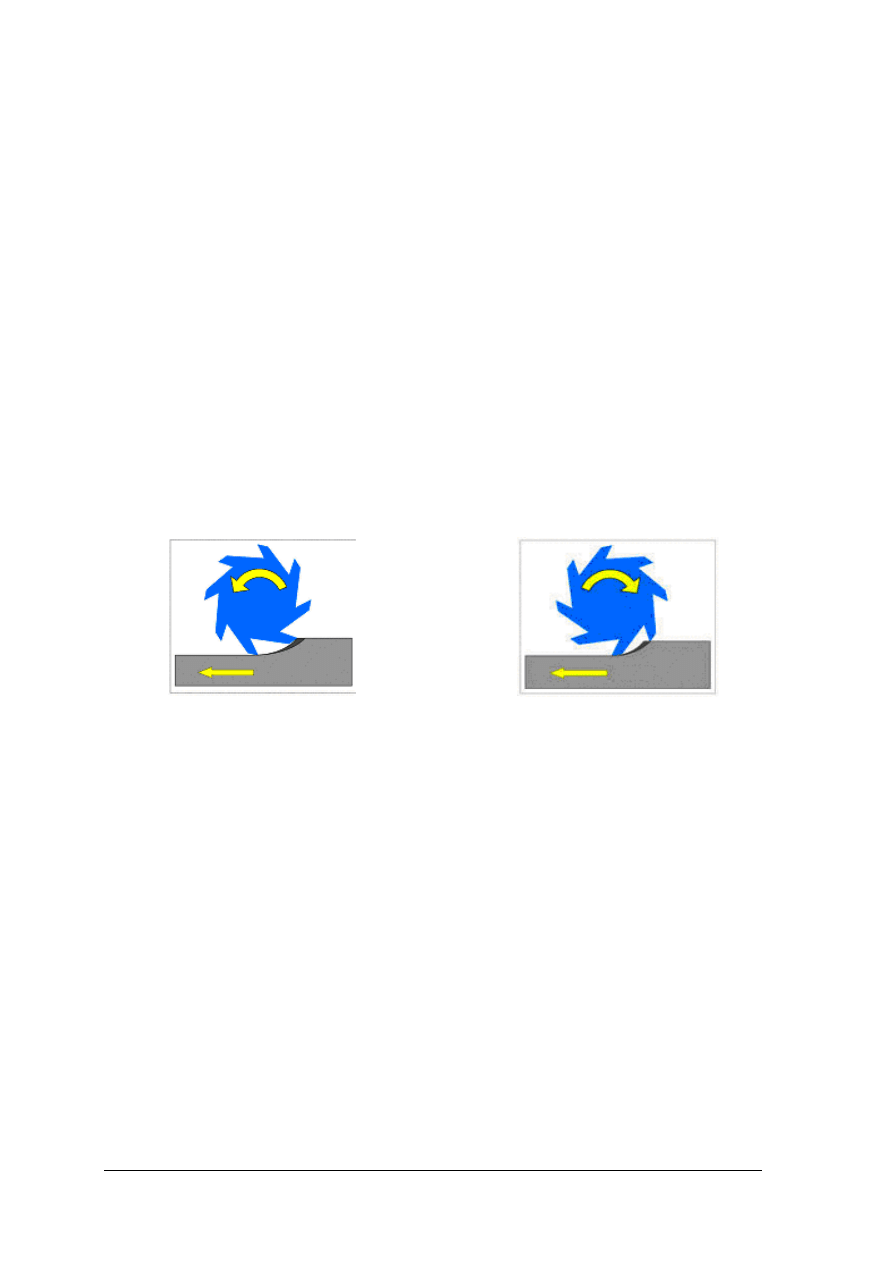

Frezowanie może być:

–

przeciwbieżne (rys. 34) ruch obrabianego przedmiotu jest zgodny z kierunkiem obrotu

freza,

–

współbieżne (rys. 35) kierunki ruchu przedmiotu i obrotu freza są przeciwne.

Rys. 34. Frezowanie przeciwbieżne [9, s. www] Rys. 35. Frezowanie współbieżne [9, s. www]

Obrabiarka, na której wykonuje się frezowanie nazywa się frezarką. Frezarka

przeznaczona do obróbki skrawaniem powierzchni płaskich i kształtowych takich jak: rowki,

gwinty, koła zębate. Narzędziem obróbczym stosowanym w frezarce jest frez. Głównym

ruchem powodującym skrawanie freza jest jego ruch obrotowy, oprócz tego frez przesuwa się

względem obrabianego materiału. Obróbka frezarką nazywa się frezowaniem.

Struganie metalu – obróbka skrawaniem stosowana głównie do obróbki płaszczyzn. Ruch

skrawający może wykonywać narzędzie (struganie poprzeczne stosowane przy małych

obrabianych powierzchni) lub obrabiany przedmiot (struganie wzdłużne stosowane przy

dużych długościach obrabianych powierzchni). Struganie metalu wykonuje się na obrabiarkach

zwanych strugarkami. Struganie otworów o kształtach nieobrotowych, krzywek, uzębienia kół

zębatych itp. to dłutowanie.

Obróbka termiczna – rodzaj obróbki, w której określony zabieg technologiczny zmienia w

stanie stałym strukturę stopu oraz wszelkie jego własności. Obróbka ta jest stosowana

w różnego typu metalach w celu dalszej ich obróbki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rodzaje obróbki cieplnej

Wyżarzanie – polega na nagrzaniu metalu do określonej temperatury, wygrzaniu w tej

temperaturze, a następnie stopniowym, powolnym chłodzeniu. Podczas wyżarzania uzyskuje

się: ujednolicenie struktury, tzw. homogenizację, likwidację naprężeń powstałych przy

spawaniu, odlewaniu, obróbce plastycznej lub skrawającej. Wyżarzanie powoduje powstanie

struktury drobnoziarnistej oraz zmiękczenie materiału.

Hartowanie – polega na nagrzaniu przedmiotu do odpowiedniej temperatury, a następnie

szybkim ochłodzeniu. Hartowanie miejscowe lub hartowanie małych przedmiotów może być

wykonane przez podgrzewanie w płomieniu palnika. W celu przyspieszenia procesu chłodzenia

stosuje się wodę, olej lub sprężone powietrze. Stale o zawartości węgla do 0,65% wymagają

stosowania wody, jako najbardziej efektywnego środka chłodzącego. Stale o większej

zawartości węgla i stale stopowe mogą być chłodzone olejem, a stale z dużą domieszką

wolframu i chromu mogą być chłodzone sprężonym powietrzem. W wyniku hartowania

uzyskuje się większą twardość i wytrzymałość materiału, ale równocześnie materiał jest

bardziej kruchy.

Odpuszczanie – polega na nagrzaniu do odpowiedniej temperatury materiałów, które były

uprzednio hartowane, a następnie wygrzaniu ich i bardzo powolnym chłodzeniu w powietrzu,

rzadziej w oleju. Celem odpuszczania jest usuniecie naprężeń hartowniczych oraz zmniejszenie

twardości i kruchości materiału, a polepszenie plastyczności i odporności na uderzenia.

Wyróżniamy odpuszczanie:

–

niskie 150°C – 250°C

–

średnie 250°C – 500°

–

wysokie 500°C – 650°C

Obróbka cieplno-chemiczna stopów żelaza – zabieg dokonywany na stopach żelaza

z węglem takich jak stal, staliwo lub żeliwo, w którym pod wpływem ciepła i chemicznego

oddziaływania otoczenia oraz innych działań modyfikuje się niektóre własności fizyczne

i chemiczne tych stopów, np. twardość, odporność na korozję i ścieralność.

Podstawowymi rodzajami obróbki cieplno-chemicznej są:

–

aluminiowanie,

–

azotowanie,

–

borowanie,

–

chromowanie,

–

nawęglanie,

–

siarkowanie,

–

węgloazotowanie (cyjanowanie).

Odlewnictwo – technologia (niekiedy sztuka lub umiejętność) polegająca na zalewaniu

uprzednio przygotowanej formy ciekłym materiałem (najczęściej stopem metali) oraz takim

sterowaniu procesami krzepnięcia i stygnięcia odlewu, aby otrzymać wyrób o odpowiedniej

strukturze i właściwościach. Do odlewnictwa zalicza się także techniki przygotowania form

odlewniczych (formierstwo) oraz obróbki odlanych obiektów. Tak naprawdę odlewy są

wszędzie wokół nas, służą nam (jako części samochodów, samolotów, statków, maszyn,

urządzeń, ale także komputerów i jako implanty) i cieszą oko (rzeźby, biżuteria) i ucho

(Dzwon Zygmunta). Są małe i precyzyjne (o masie kilku gramów) i olbrzymie, ważące

dziesiątki ton (czasami i większe).

Obróbka plastyczna – metoda obróbki metali polegająca na wywieraniu narzędziem na

obrabiany materiał nacisku przekraczającego granicę jego plastyczności, mającego na celu

trwałą zmianę kształtu i wymiarów obrabianego przedmiotu. Zawsze uzyskuje się poprawę

własności mechanicznych. Proces kształtowania może przebiegać w warunkach: na gorąco, na

półgorąco lub na zimno (klasyfikacja ta zależy od temperatury rekrystalizacji odkuwki).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Technologia obróbki plastycznej była już znana 3000 lat przed naszą erą. Obecnie jest uważana

za jedną z ważniejszych technologii obróbki metali. Statystyczny samochód składa się w 90% z

elementów wykonanych tą technologią. Karoseria jest tłoczona, natomiast podwozie (wałki,

zawieszenie itd.) oraz elementy silnika (korbowody, wały korbowe, tłoki itd.) to odkuwki.

Zalety obróbki plastycznej to:

–

oszczędność materiału,

–

stosunkowo niskie koszty jednostkowe,

–

polepszenie własności fizycznych i mechanicznych przerobionego materiału,

–

przeróbka plastyczna zachowuje ciągłość włókien, co zapewnia lepsze własności

mechaniczne gotowego wyrobu,

–

możliwość nadawania skomplikowanych kształtów, które w innych technologiach są

trudne bądź niemożliwe do osiągnięcia.

Korozja

Korozja – ogólna nazwa procesów niszczących mikrostrukturę materiału, które prowadzą

do jego rozpadu. Korozja zachodzi pod wpływem chemicznej i elektrochemicznej reakcji

materiału z otaczającym środowiskiem. Korozja rozpoczyna się zwykle drobnymi zmianami

zaatakowanej powierzchni występującymi najczęściej w miejscach zagięcia materiału,

a następnie postępuje w głąb, niszcząc substancje najbardziej podatne na korozję. Produkty

korozji tworzą czasami warstwę pasywną chroniącą przed dalszym rozkładem (w przypadku

miedzi patyna), w innych zaś przypadkach mogą być kolejnym czynnikiem powodującym

korozję.

Czynniki wpływające na proces korozji:

–

obecność zanieczyszczeń,

–

odczyn środowiska,

–

zmiany temperatury i ciśnienia,

–

naprężenia materiału,

–

struktura krystaliczna materiału.

Istnieje wiele rodzajów korozji:

–

korozja atmosferyczna,

–

korozja chemiczna,

–

korozja elektrochemiczna,

–

korozja wodna,

–

korozja naziemna.

Ochrona metali przed korozją.

W celu ochrony metali przed korozją stosuje się:

Powłoki metaliczne:

powłoki z metalu najczęściej nanosi się metodą elektrolityczną

(galwaniczną). Pokrywany przedmiot zanurza się w wannie, w kąpieli galwanicznej. Powłoki

galwaniczne są czyste, szczelne, mają jednakową grubość, która może być regulowana. Na

utworzenie tych powłok zużywa się małe ilości nakładanego materiału, a proces charakteryzuje

się dużą wydajnością. Powłoki galwaniczne charakteryzują się dobrą przyczepnością do

powierzchni pokrywanej. W zależności od rodzaju zastosowanego metalu proces nazywa się:

aluminiowaniem,

chromowaniem,

mosiądzowaniem,

brązowaniem,

cynowaniem,

kadmowaniem, cynkowaniem, niklowaniem, ołowiowaniem, srebrzeniem lub złoceniem.

Powłoki niemetaliczne: dużą grupę powłok antykorozyjnych stanowią powłoki

organiczne malarskie lub z tworzyw sztucznych. Powłoki malarskie nie są odporne na działanie

mechaniczne i mogą być stosowane do pokrywania powierzchni, na które działają czynniki

chemiczne (woda, roztwory soli, kwasów, zasad oraz agresywne gazy). Przed pokryciem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

malarskim powierzchnia metalu musi być bardzo dokładnie oczyszczona z różnych

zanieczyszczeń, np.: zgorzeliny, piasku formierskiego, rdzy, smarów, soli, kurzu.

Metoda konwersyjna: powłoki ochronne nazywane konwersyjnymi mogą tworzyć

związki nieorganiczne w postaci tlenków, chromianów lub fosforanów. Wytwarzanie warstwy

tlenków na pokrywanym metalu nazywa się oksydowaniem. Najczęściej przedmioty

przeznaczone do oksydowania zanurza się we wrzącym roztworze wodnym wodorotlenku

sodu i azotanu sodu. Można również przedmiot nagrzewać do 400°C i zanurzać w roztopionej

saletrze. Wytworzoną warstewkę tlenku dodatkowo uszczelnia się przez pasywowanie. Polega

ono na zanurzaniu w kwasie chromowym, dwuchromianie i azotynie potasu.

Powłoki smarowe: przy krótkotrwałym przechowywaniu maszyn w celu zabezpieczenia

przed korozją, powierzchnie robocze są pokrywane smarami lub nawet odpowiednio

przygotowanymi asfaltami.

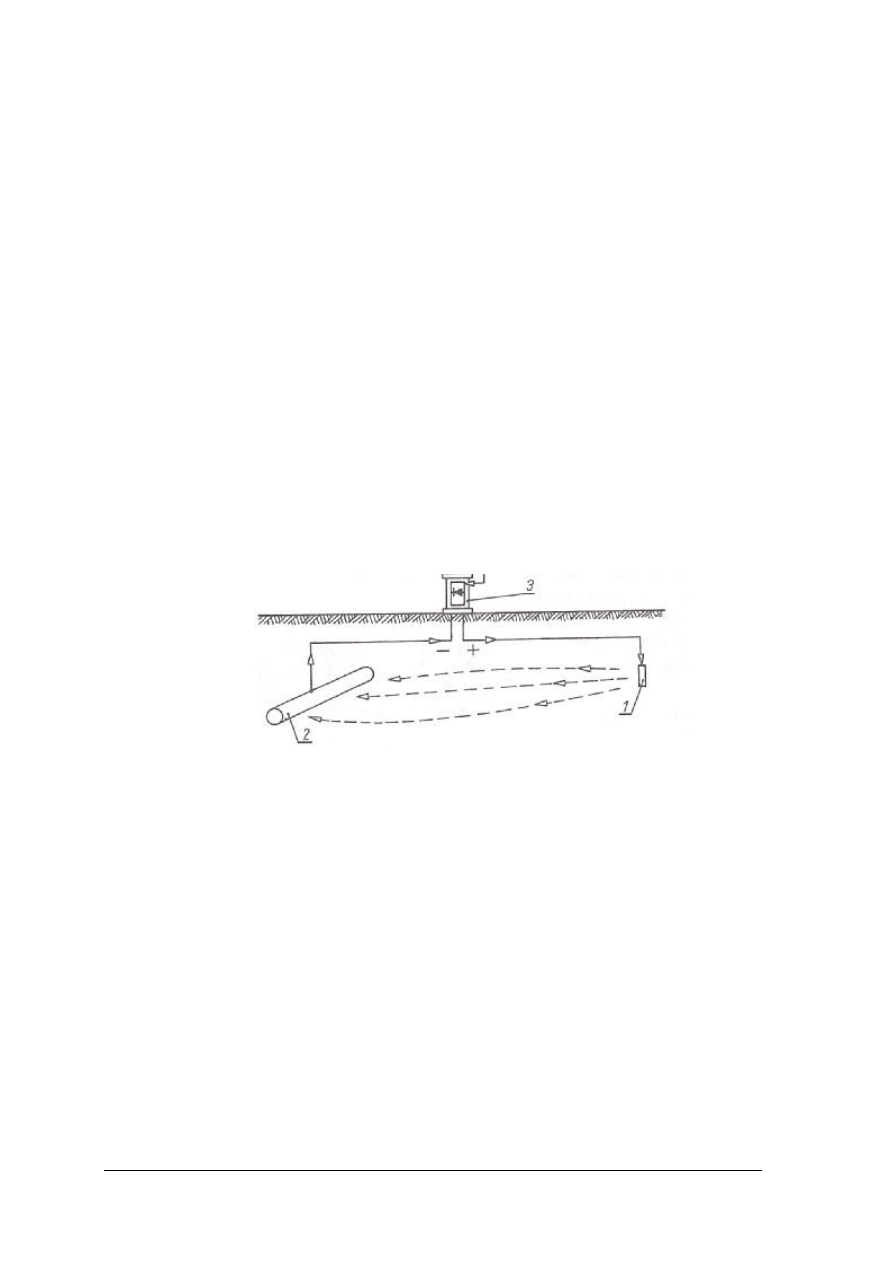

Ochrona elektrochemiczna: jedną z metod ochrony elektrochemicznej, która znalazła

duże praktyczne zastosowanie jest polaryzacja katodowa. Polega ona na podłączeniu

chronionej konstrukcji (2) do ujemnego bieguna prądu stałego (3). Biegun dodatni (1) jest

podłączony do elektrody (anody), która ma przez to wyższy potencjał od obiektu chronionego.

Prąd płynie od dodatniego bieguna do anody, a następnie przez środowisko korozyjne do

ochronnej konstrukcji (katody) i dalej do bieguna ujemnego źródła prądu. Tworzy się ogniwo,

anoda ulega rozpuszczaniu i katoda (obiekt chroniony) nie będzie korodować. Metoda ta jest

stosowana z powodzeniem do zabezpieczania rurociągów, szczególnie ciepłowniczych, dużych

zbiorników wodnych itp. Metodą tą chroni się również kadłuby statków. (rys. 36)

Rys. 36. Schemat podłączenia biegunów przy ochronie elektrochemicznej 1 – biegun dodatni (anoda),

2 – chroniona konstrukcja podłączona do ujemnego bieguna prądu stałego, 3 – źródło prądu [4, s. 132]

Połączenia części maszyn

Połączenia mogą być spoczynkowe i ruchowe

W połączeniu spoczynkowym obciążonym złączone elementy nie przemieszczają się

względem siebie. Wyróżnia się połączenia spoczynkowe nierozłączne i rozłączne. Połączenia

nierozłączne nie mogą być zdemontowane bez zniszczenia złącza. Na pograniczu połączeń

rozłącznych i nierozłącznych znajdują się połączenia wciskowe. Połączenia rozłączne mogą być

wielokrotnie montowane lub demontowane.

Połączenia spoczynkowe dzielimy na:

1. nierozłączne:

a. nitowe,

b. spojeniowe:

–

spawane,

–

zgrzewane

–

lutowane

–

klejone

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

c. wciskowe:

–

wtłaczane,

–

skurczowo-rozprężne,

2. rozłączne:

a. klinowe,

b. sworzniowe,

c. kołkowe,

d. wpustowe,

e. wielowypustowe,

f.

gwintowe,

Połączenia nierozłączne

Połączenie nitowe. W połączeniu nitowym podstawowym elementem jest łącznik zwany

nitem. Nit składa się z łba i trzonu zwanego szyjką. W zależności od kształtu łba wyróżnia się

nity z łbem kulistym zwykłym, kulistym wzmocnionym, płaskim, soczewkowym. Aby wykonać

połączenie nitowe w łączonych blachach trzeba wywiercić otwory. Do otworów wkłada się

trzon nitu. Łeb nitu opiera się na wsporniku. Wystającą część trzonu rozklepuje się (zakuwa).

Do ostatecznego formowania zakuwki służy zakuwnik. Proces wykonywania zakuwki

nazywamy zamykaniem nitów.

Połączenia spawane. Podczas spawania brzegi łączonych metali w wyniku podgrzania

topią się i ciekły metal wypełnia istniejącą między nimi szczelinę a po skrzepnięciu powstaje

spoina łącząca trwale obie części. W celu uzupełnienia metalu topi się dodatkowo pręt

spawalniczy (spoiwo). Wyróżnia się dwa podstawowe sposoby spawania: gazowe i łukowe.

Spawanie gazowe; najczęściej przy spalaniu acetylenu w temperaturach do 3200°C, stosowane

jest do spajania blach o grubości od 0,4 mm do 40 mm. Spawanie elektryczne;

z wykorzystaniem spawarki – urządzenia opierającego swą pracę na zjawisku łuku

elektrycznego w temperaturach 3500°C, stosowane jest do spajania blach o grubości od 1mm

do 80 mm.

Połączenia zgrzewane. Złącza zgrzewane powstają przez dociśnięcie podgrzanych

i znajdujących się w stanie plastycznym łączonych powierzchni. Ze względu na sposób

nagrzewania wyróżnia się zgrzewanie: gazowe, elektryczne, termitowe i ogniskowe.

Połączenie lutowane. Lutowaniem nazywa się proces łączenia części metalowych przy

użyciu stopionego lutu. Przy lutowaniu części łączone nie są nadtapiane, a jedynie lekko

podtopiony lut zwilża łączone powierzchnie i w wyniku dyfuzji między łączonym materiałem i

lutem, po skrzepnięciu powstaje połączenie (lutowina).

Klejenie metali. Części mogą być połączone trwale za pomocą klejenia. Powierzchnie do

klejenia muszą być właściwie przygotowane. Powinny one być oczyszczone mechanicznie

i chemicznie (odtłuszczone). W przypadku, kiedy części wykonane są ze stopów aluminium,

miedzi itp., powierzchnie należy wytrawić, następnie umyć wodą i wysuszyć. Pokryte klejem

powierzchnie są do siebie dociskane i na czas utwardzania kleju unieruchomione względem

siebie. Utwardzanie kleju powinno przebiegać w odpowiedniej dla danego kleju temperaturze.

Nadmiary kleju w postaci nacieków powinny być usunięte środkami chemicznymi przed

utwardzeniem kleju. Po utwardzeniu kleju, nacieki usuwa się mechanicznie, ale należy tego

unikać.

Połączenia wtłaczane uzyskuje się przez wtłoczenie jednego elementu w drugi (np. wałka

w otwór pierścienia). W połączeniach wtłaczanych średnica wałka jest zawsze większa od

średnicy otworu. W połączeniu skurczowym nagrzewany jest pierścień. Do gorącego otworu

pierścienia wkłada się nieogrzany wałek. Po ostygnięciu pierścienia w wyniku kurczenia

materiału uzyskuje się stałe połączenie. W połączeniach rozprężnych wałek jest oziębiany. Po

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

włożeniu wałka w otwór pierścienia, wałek nagrzewa się do temperatury otoczenia i zwiększa

wymiary. Między łączonymi elementami powstają duże siły tarcia i uzyskuje się trwałe

połączenie.

Połączenia rozłączne

Połączenia klinowe są stosowane do łączenia wałów z piastami kół, dwóch drągów lub do

ustalania położenia elementów nastawnych. Wyróżnia się kliny poprzeczne, wzdłużne

i nastawcze. Dwie przeciwległe powierzchnie klinów są zawsze pochylone względem siebie.

Połączenia sworzniowe są podobne do połączeń klinowych poprzecznych. Sworzeń jest to

krótki walec gładki lub z jednej strony z kołnierzem. Sworznie są stosowane w połączeniach

przegubowych. Sworznie są zabezpieczane przed wypadaniem zawleczkami lub specjalnymi

kołnierzami albo są mocowane na wcisk.

Połączenia kołkowe są odmianą połączeń sworzniowych, są stosowane przede wszystkim

do ustalenia wzajemnego położenia dwóch łączonych części.

Połączenia wpustowe są podobne do połączeń klinami wzdłużnymi, lecz zamiast klina

może występować wpust pryzmatyczny lub czółenkowy. Służą one głównie do łączenia wałów

z piastami kół.

Połączenia wielowypustowe. W porównaniu do połączeń klinowych i wpustowych,

połączenia wielowypustowe charakteryzują się większą wytrzymałością, łatwością wykonania

i montażu oraz dobrym prowadzeniem piasty wzdłuż walka i lepszym centrowaniem wałka

względem piasty. Wypusty na wałach mogą mieć zarys prostokątny, trójkątny lub

ewolwentowy. Wymiary połączeń wielowypustowych i klinowych są znormalizowane.

Połączenia gwintowe. Elementami łączącymi są tu śruby, wkręty i nakrętki. W zależności

od przekroju poprzecznego wyróżnia się gwinty o zarysie trójkątnym, prostokątnym,

trapezowym i okrągłym. Linię gwintową tworzy przeciwprostokątna trójkąta prostokątnego,

którego jedna przy prostokątna jest równa obwodowi walca, na który dany trójkąt i jest

nawijany. Druga przyprostokątna określa skok gwintu. Jeżeli na walec nawiniemy kilka

trójkątów to otrzymamy na, jednym rdzeniu kilka linii gwintu tworzących tak zwane zwoje. W

zależności od kierunku nawijania tworzymy gwint prawoskrętny lub lewoskrętny.

Połączenia ruchowe

Oś – element mechanizmu lub maszyny, służący utrzymaniu w określonym położeniu

osadzonych na tej osi wirujących elementów, najczęściej kół, oraz do przenoszenia na podpory

sił działających na te elementy. Oś nie przenosi momentu obrotowego, przeciwnie niż wał.

Rodzaje osi

― stała – gdy wirujące elementy osadzone są na nieruchomej osi za pomocą łożysk,

― obrotowa – gdy elementy osadzone na stałe na osi wirują razem z nią, natomiast łożyska

znajdują się są podporach osi.

Wał – część maszyny, najczęściej w kształcie walca, obracająca się wokół własnej osi wraz

z zamocowanymi na niej elementami, służąca do przenoszenia momentu obrotowego. Na wale

mogą być osadzone: koła zębate, piasty, tarcze hamulcowe itp. Jeśli wał obciążany jest

momentem skręcającym i momentem gnącym, działającymi w płaszczyznach prostopadłych

względem siebie. Szczególną formą wału jest wał korbowy oraz wał giętki (Cardana).

Łożysko – część urządzenia technicznego np. maszyny lub mechanizmu, podtrzymująca

(łożyskująca) inną jego część (łożyskowaną) w sposób umożliwiający jej względny ruch

obrotowy (np. wał, oś). Cechy materiału łożyskowego: dobra odkształcalność, odporność na

zatarcie, mały współczynnik tarcia suchego, odporność na zużycie, odporność na korozję,

wytrzymałość na nacisk w temperaturze pracy, wytrzymałość zmęczeniowa, dobre

przewodnictwo cieplne, stabilność geometryczna, dobra obrabialność.

Łożyska dzielą się na:

–

łożyska ślizgowe,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

–

łożyska toczne.

Łożysko ślizgowe – łożysko nie posiadające ruchomych elementów pośredniczących.

Czop wału lub inny obrotowy element jest umieszczony w cylindrycznej panewce

z pasowaniem luźnym.

Łożyska ślizgowe dzielą się na:

–

suche – okresowo smarowane smarem stałym lub niesmarowane w ogóle. Panewki takich

łożysk wykonane są ze stopów łożyskowych lub z tworzyw sztucznych, takich jak teflon.

Używane są do połączeń słabo obciążonych i mniej odpowiedzialnych,

–

powietrzne – w których dystans między wałem a panewką utrzymywany jest przez

poduszkę powietrzną wytworzoną przez sprężone powietrze dostarczane do panewki.

Łożyska tego typu stosuje się w urządzeniach precyzyjnych, w których na wałach

występują niewielkie siły promieniowe,

–

olejowe – część korpusu łożyska wypełniona jest olejem. W czasie ruchu wału, pomiędzy

powierzchnią wału a panewką tworzy się cienka warstwa oleju (film olejowy), która jest

wystarczająca do podtrzymania wału,

–

hydrodynamiczne – w których film olejowy tworzy się samoczynnie wskutek zjawisk

hydrodynamicznych powstających w szczelinie,

–

hydrostatyczne – w tego typu łożyskach dodatkowo do panewki dostarczany jest olej pod

ciśnieniem.

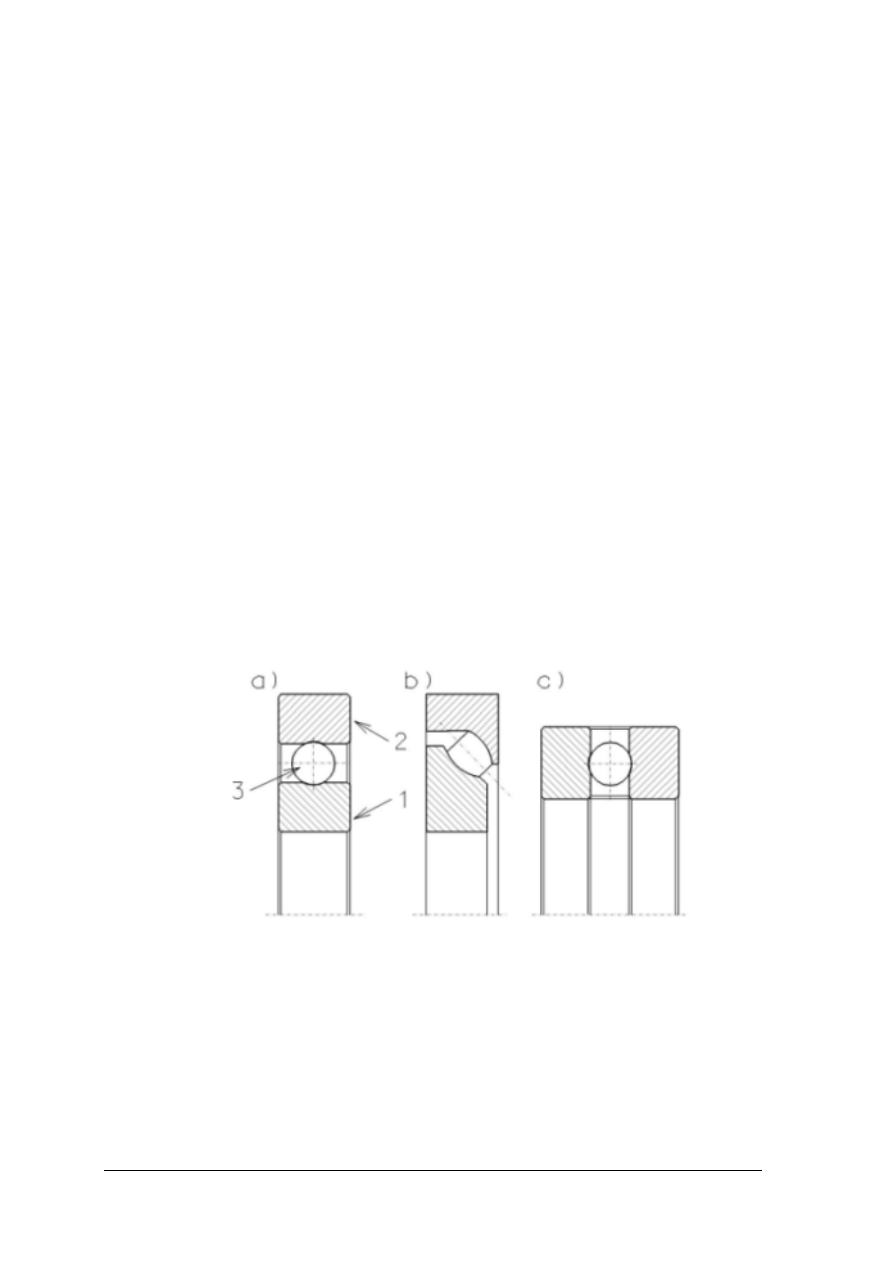

Łożysko toczne (rys. 37) – łożysko, w którym ruch jest zapewniony przez toczne

elementy umieszczone pomiędzy dwoma pierścieniami łożyska. Pierścień wewnętrzny (1)

osadzony jest z pasowaniem ciasnym na czopie wału lub innym elemencie. Pierścień

zewnętrzny (2) umieszczony jest także nieruchomo w oprawie lub w innym elemencie nośnym.

Elementy toczne (3) umieszczone są pomiędzy pierścieniami i stykają się z ich bieżniami

zapewniając obrót pierścieni względem siebie.

Rys. 37. Łożysko toczne: 1 – pierścień wewnętrzny, 2 – pierścień zewnętrzny, 3 – element toczny

a) łożysko poprzeczne, b) łożysko skośne, c) łożysko wzdłużne, [9. www]

Dodatkowymi elementami łożyska tocznego mogą być koszyczki utrzymujące elementy

toczne w stałym do siebie oddaleniu, blaszki zabezpieczające, uszczelki itp. Łożyska toczne są

elementami prefabrykowanymi.

Ze względu na kształt elementu tocznego łożyska toczne dzielą się:

−

łożyska kulkowe,

−

łożyska wałeczkowe,

−

łożyska stożkowe,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

−

łożyska baryłkowe,

−

łożyska igiełkowe,

−

łożyska toroidalne.

Ze względu na rodzaj obciążeń przenoszonych przez łożysko:

−

łożysko poprzeczne,

−

łożysko skośne (przenoszące obciążenia wzdłużne i poprzeczne),

−

łożysko wzdłużne.

Ze względu na możliwości wychylenia się pierścienia zewnętrznego:

−

łożyska zwykłe,

−

łożyska wahliwe.

Ze względu na ilość rzędów elementów tocznych:

−

łożysko jednorzędowe,

−

łożysko dwurzędowe.

Dobór łożysk odbywa się według algorytmu, który uwzględnia takie parametry pracy jak:

obciążenie statyczne, prędkość obrotowa, intensywność użytkowania, sposób smarowania

i chłodzenia itp.

Sprzęgło to urządzenie stosowane w budowie maszyn do łączenia wałów w celu

przekazywania momentu obrotowego. Inaczej jest to zespół części służących do połączenia

dwóch niezależnie obrotowo osadzonych wałów, czynnego – napędowego i biernego

napędzanego, w celu przeniesienia momentu obrotowego. Sprzęgło składa się z członu

napędzającego (czynnego) zainstalowanego na wale napędzającym, członu napędzanego

(biernego) zainstalowanego na wale napędzanym oraz elementów łączących. Elementem

łącznym może być jedna lub więcej części maszynowych lub czynnik, tak jak to ma miejsce

w sprzęgle hydrokinetycznym.

Dzięki sprzęgłom silniki, zespoły układu napędowego oraz mechanizmy robocze można

wykonywać w postaci odrębnych zespołów maszyn i urządzeń, a następnie łączyć je za

pomocą montażu. Stosowanie różnych sprzęgieł umożliwia również spełnienie wielu innych

zadań, które wymagałyby bardzo skomplikowanej konstrukcji maszyn, a nawet byłyby

niemożliwe do wykonania.

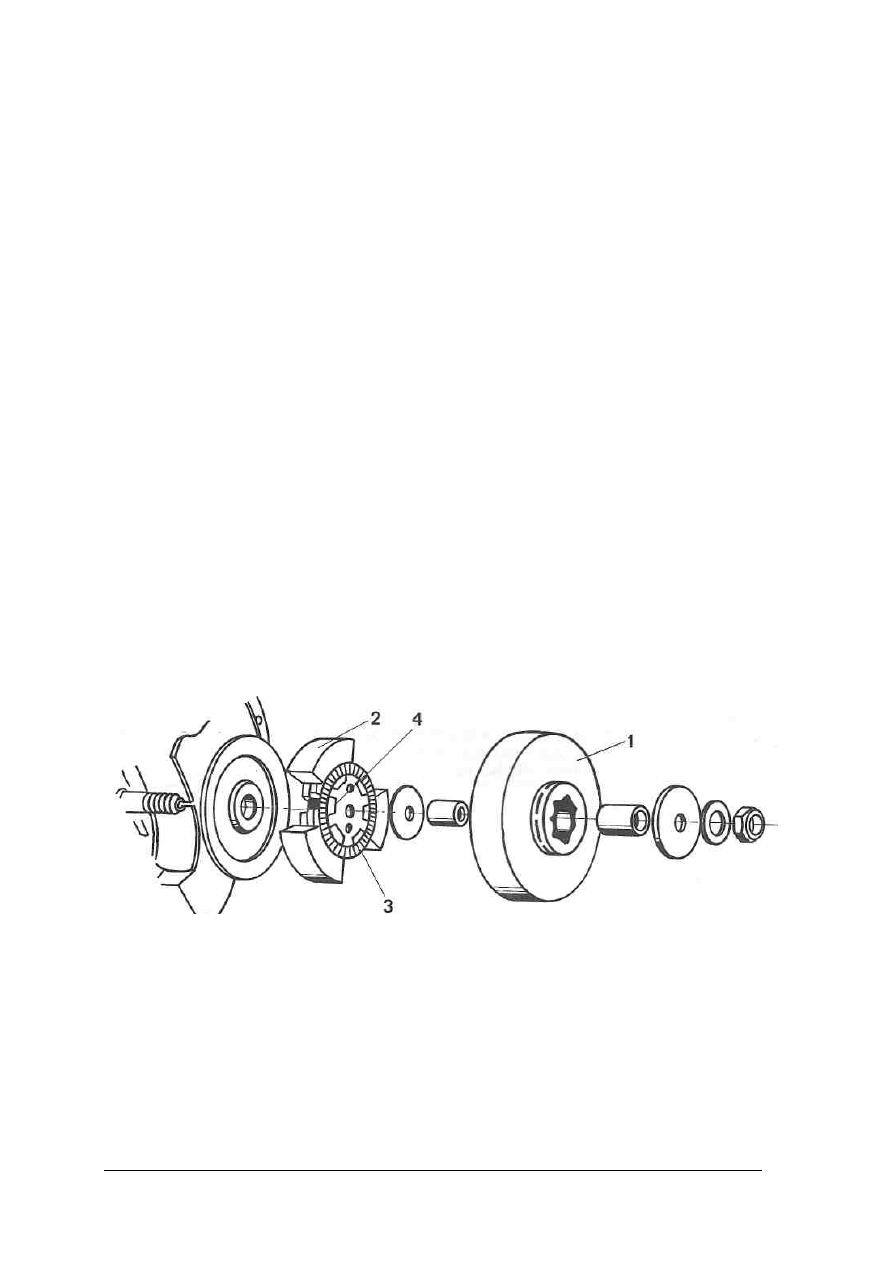

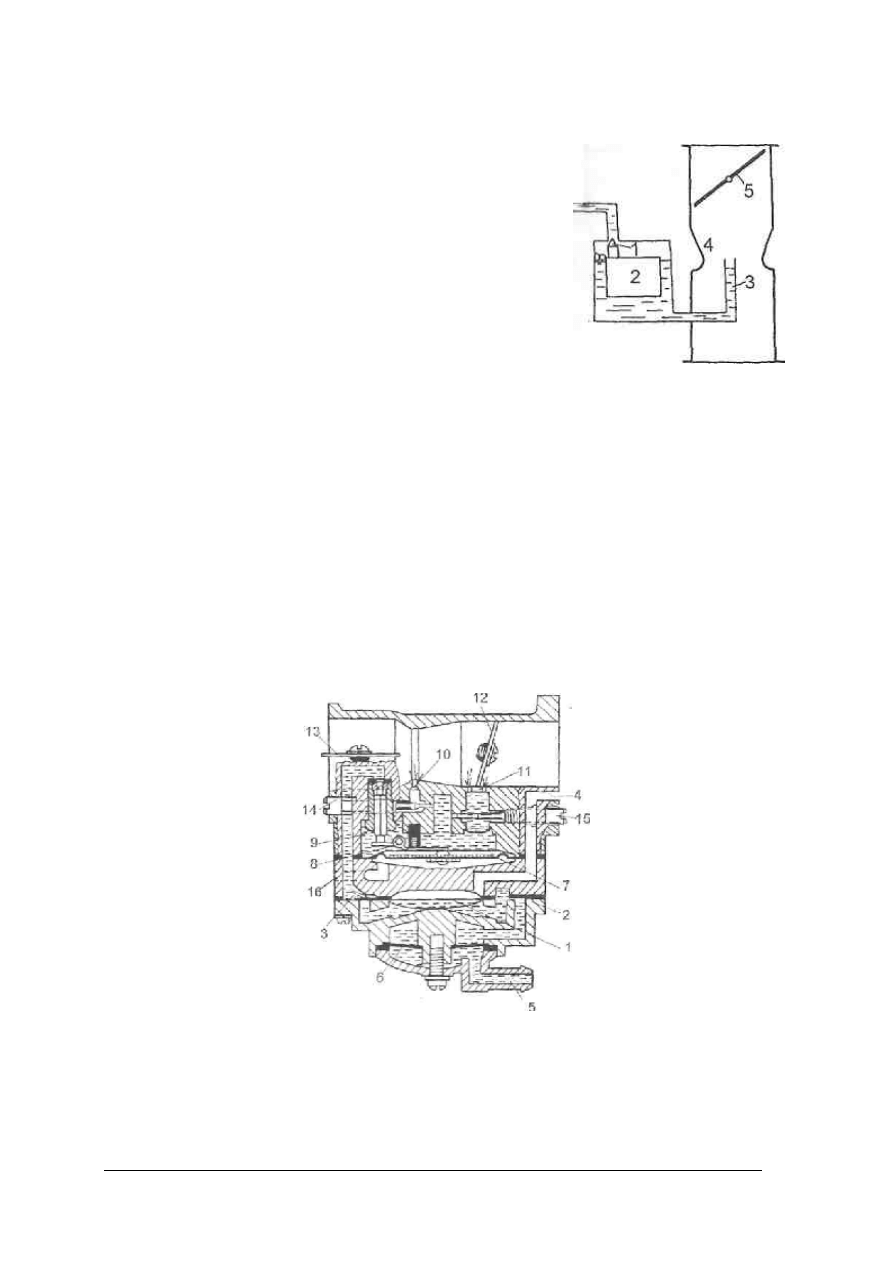

Rys. 38. Schemat sprzęgła odśrodkowego stosowanego w pilarkach:

1 – obudowa sprzęgła, 2 – ciężarki (szczęki sprzęgła), 3 – sprężyna, 4 – zabierak [10, s. 52]

Sprzęgło tarczowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

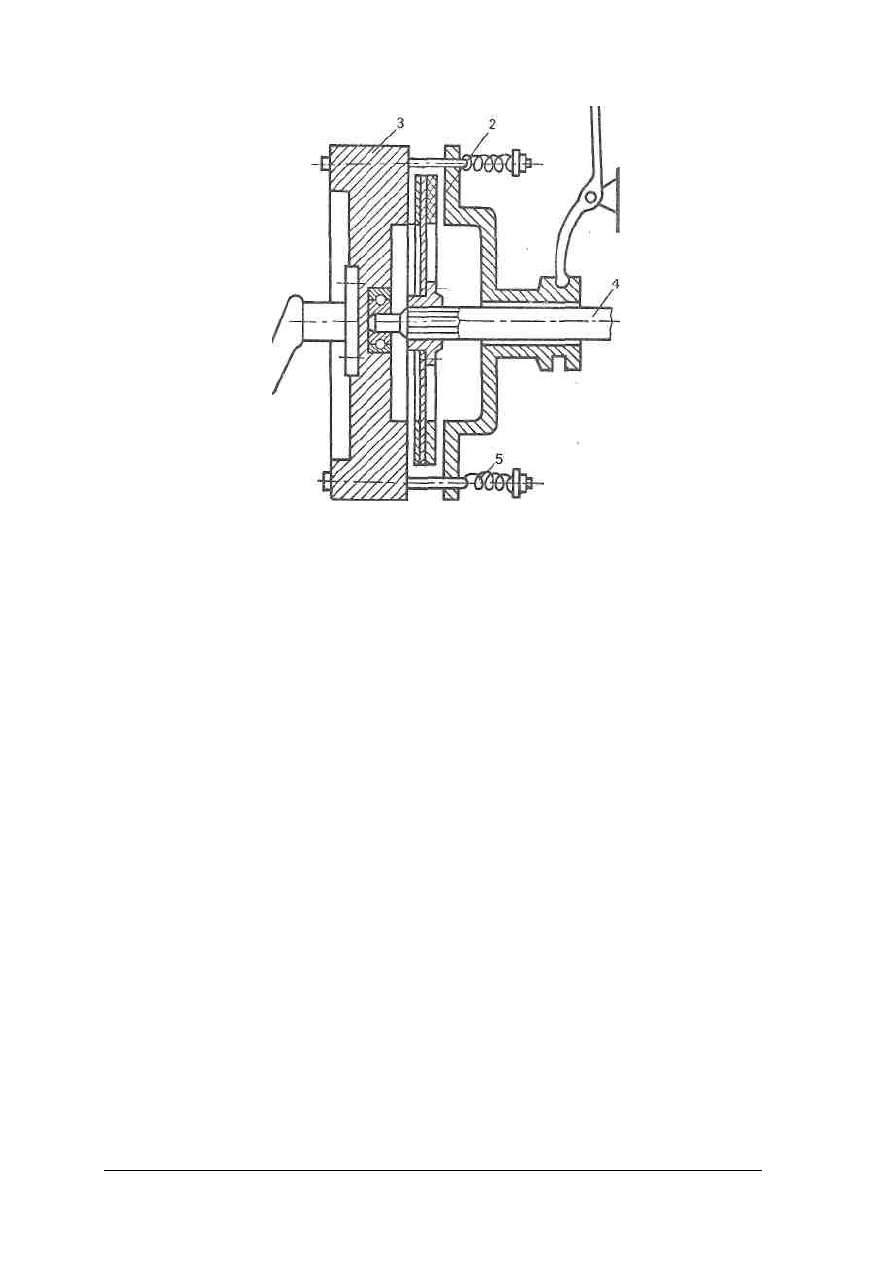

Rys. 39. Sprzęgło tarczowe: 1- tarcza pośrednia, 2 – tarcza dociskowa, 3 – koło zamachowe,

4 – wał napędu skrzyni przekładniowej, 5 – śruba odciągająca [10, s.109]

Hamulec – urządzenie mechaniczne służące do:

― zmniejszania prędkości, lub zatrzymywania ruchomych, najczęściej obrotowych,

elementów mechanizmów, lub maszyn – hamulec zatrzymujący,

― trzymania elementów mechanizmów, lub maszyn nieruchomo, lub pozwalania im się

obracać w pewnych sytuacjach – hamulec luzujący

Działanie hamulców polega na przejęciu części, lub całości energii kinetycznej urządzenia i

rozproszeniu jej. Hamulec wraz z układem sterowania tworzy układ hamulcowy. Hamulce

maszynowe, składają się z członów: hamowanego – normalnie ruchomego i hamującego –

nieruchomego.

Hamulce maszynowe dzieli się na:

−

hamulce cierne,

−

hamulce elektryczne,

−

hamulce hydrauliczne,

−

hamulce pneumatyczne.

Hamulec cierny – hamulec, w którym pomiędzy członem hamowanym i hamującym

występuje połączenie cierne. Człon hamujący (czynny) dociskany jest do hamowanego

(biernego) przy wykorzystaniu mechanizmu wspomagania mechanicznego, hydraulicznego,

pneumatycznego lub elektrycznego. Człon czynny jest zazwyczaj metalowym elementem lub

parą elementów, którym część cierna – okładzina – wykonana jest z trudno ścierającego się

oraz zapewniającego wysoki współczynnik tarcia materiałów takich jak: żeliwo, staliwo,

tkanina azbestowa nasycana żywicą epoksydową, wełna metalowa nasycona żywicą

epoksydową, drewno, skóra, korek, filc itp. Wraz z odkryciem szkodliwości azbestu

wykładziny zawierające tę substancję zostały wycofane z użycia i zastąpione innymi

tworzywami kompozytowymi o podobnych właściwościach fizycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

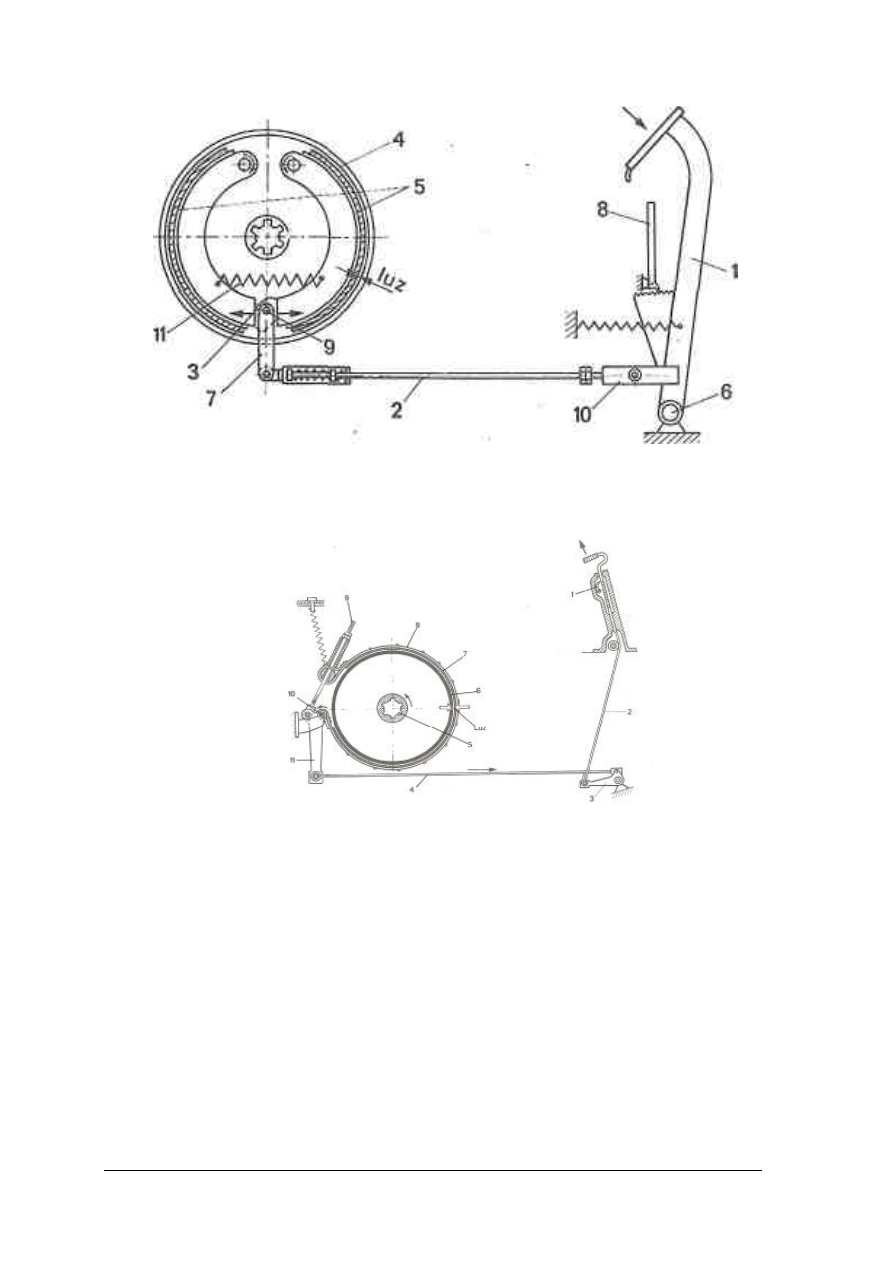

Rys. 40. Schemat budowy hamulca bębnowego sterowanego mechanicznie:

1 – pedał hamulcowy, 2 – cięgło, 3 – rozpieracz, 4 -bęben, 5 – szczęki, 6- sworzeń, 7 – dźwignia wałka,

8 – dźwignia hamulca ręcznego, 9 – oś obrotu rozpieracza, 10 – widełki, 11 – sprężyna [10, s.125]

Rys. 41. Schemat budowy hamulca bębnowo-taśmowego: 1 – zapadka, 2 – linka, 3 – dźwignia dwuramienna,

4 – cięgło, 5 – półoś, 6 – bęben hamulcowy, 7 – okładzina cierna, 8 – taśma hamulcowa, 9 – śruba regulacyjna,

10 – oś obrotu dźwigni, 11 – dźwignia zaciskowa [10, s.126]

Przekładnia – mechanizm lub układ maszyn służący do przeniesienia ruchu z elementu

czynnego (napędowego) na bierny (napędzany) z jednoczesną zmianą parametrów ruchu, czyli

prędkości i siły lub momentu siły.

Przekładnia może zmieniać:

–

ruch obrotowy na ruch obrotowy – najczęstszy przypadek,

–

ruch obrotowy na liniowy lub odwrotnie,

–

ruch liniowy na ruch liniowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Przekładnia może być:

–

reduktorem (przekładnia redukująca) – gdy człon napędzany obraca lub porusza się

z mniejszą prędkością niż człon napędzający,

–

multiplikatorem (przekładnia multiplikująca) – gdy człon napędzany obraca lub porusza się

z większą prędkością niż człon napędzający.

Przekładnia cięgnowa – przekładnia mechaniczna, w której fizyczny kontakt pomiędzy

członem napędzającym i napędzanym odbywa się za pośrednictwem cięgna. Dzięki temu

człony przekładni mogą być oddalone od siebie nawet na duże odległości. Pozwala to także

zastosowanie bardziej swobodnej geometrii przekładni. Przekładnie cięgnowe dzielą się na:

–

przekładnie pasowe,

–

przekładnie linowe,

–

przekładnie,

–

łańcuchowe.

Przekładnia zębata – przekładnia mechaniczna, w której przeniesienie napędu odbywa się

za pośrednictwem nawzajem zazębiających się kół zębatych.

Przekładnie rozróżnia się ze względu na:

Ilość stopni:

–

przekładnia jednostopniowa – w której współpracuje jedna para kół zębatych,

–

przekładnia wielostopniowa np. dwustopniowa, trzystopniowa itd. – w której szeregowo

pracuje więcej par kół zębatych; przełożenie całkowite przekładni wielostopniowej jest

iloczynem przełożeń poszczególnych stopni.

Umiejscowienie zazębienia:

–

zazębienie zewnętrzne,

–

zazębienie wewnętrzne.

Rodzaj przenoszonego ruchu:

–

przekładnia obrotowa – uczestniczą w niej dwa koła zębate,

–

przekładnia liniowa – koło zębate współpracuje z listwą zębatą tzw. zębatką. Ruch

obrotowy zamieniany jest w posuwisty lub na odwrót.

Przekładnie zębate są najpowszechniej stosowanymi przekładniami w budowie maszyn.

Ich główne zalety, to:

–

łatwość wykonania,

–

stosunkowo małe gabaryty,

–

stosunkowo cicha praca, gdy odpowiednio smarowane,

–

duża równomierność pracy,

–

wysoka sprawność dochodzącą do 98%.

Natomiast do wad przekładni zębatych należą:

–

stosunkowo niskie przełożenie dla pojedynczego stopnia,

–

sztywna geometria,

–

brak naturalnego zabezpieczenia przed przeciążeniem.

Przekładnia śrubowa – jest przekładnią mechaniczną złożoną z śruby i nakrętki.

W przekładni tej zamianie ulega ruch obrotowy jednego z jej elementów na ruch liniowy

drugiego. Przekładnia śrubowa ma zwykle niewielką sprawność energetyczną.

Gdy kąt wzniosu gwintu śruby jest mniejszy od kąta tarcia przekładnia śrubowa staje się

samohamowna. Jest to zjawisko bardzo pożądane, gdyż przekładnia taka, stosowana

w mechanicznych podnośnikach samochodowych, nie wymaga już dodatkowych hamulców.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Przykłady zastosowania przekładni śrubowej:

–

prasa śrubowa,

–

podnośnik,

–

imadło,

–

napęd posuwu obrabiarek,

–

odciągi, sprzęgi i mocowania z śrubą rzymską,

–

regulowany wieszak do szafek kuchennych,

–

opaska zaciskowa ze śrubą.

Przekładnia cierna – przekładnia mechaniczna, w której dwa poruszające się elementy

(najczęściej wirujące) dociskane są do siebie tak by powstało pomiędzy nimi połączenie cierne.

Siła tarcia powstająca pomiędzy elementami odpowiedzialna jest za przeniesienie napędu.

Ze względu na jej charakter istnieje duża elastyczność w kształtowaniu geometrii

przekładni ciernej. Także stosunkowo łatwo realizuje się wariatory cierne. Dodatkową zaletą

takiej przekładni jest fakt, że spełnia ona także rolę sprzęgła poślizgowego. Wadą przekładni

ciernej jest szybkie zużycie powierzchni ciernych, co obniża funkcjonalność przekładni, a także

możliwość wystąpienia szkodliwego poślizgu pomiędzy elementami przekładni. Przy

większych mocach występują też problemy z chłodzeniem przekładni

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz własności fizyczne materiałów konstrukcyjnych?

2. Jakie znasz własności technologiczne materiałów konstrukcyjnych?

3. Jakie znasz własności mechaniczne materiałów konstrukcyjnych?

4. Na jakie jest narażone krzesło na którym siedzisz?

5. Scharakteryzuj stal i omów podział?

6. Scharakteryzuj żeliwo i omów jego podział?

7. Jakie właściwości mają metale kolorowe?

8. Jakie zastosowanie w konstruowaniu maszyn mają metale kolorowe i ich stopy?

9. Jakie własności i zastosowanie mają materiały ciepłochronne, ogniotrwałe, uszczelniające,

ścierne oraz farb i lakierów?

10. W jaki sposób można wykonać koło zębate przy pomocy obrabiarek do metalu?

11. Czym różni się hartowanie od odpuszczania?

12. Jakie są zalety obróbki plastycznej?

13. Na czym polega obróbka odlewnicza?

14. Co to jest patyna?

15. Na czym polega elektrochemiczna ochrona przed korozją?

16. Jakie wyróżniamy połączenia nierozłączne?

17. Jakie wyróżniamy połączenia rozłączne?

18. Do jakiego rodzaju połączeń zaliczany połączenia nitowane?

19. Jaka część jest odpowiedzialna za przekazywanie momentu obrotowego?

20. Czym się różni łożysko toczne od ślizgowego?

21. Jaką funkcję w mechanizmach pełni sprzęgło?

22. Jaką funkcję w mechanizmach pełni hamulec?

23. Jaką funkcję w mechanizmach pełni przekładnia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.2.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj zalety i wady materiałów konstrukcyjnych. Spośród 30 próbek

przygotowanych przez nauczyciela opisz 10 najbardziej znanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w Poradniku dla ucznia informacje o właściwościach mechanicznych materiałów

konstrukcyjnych,

2) określić jakie wyróżniamy własności konstrukcyjne,

3) rozróżnić zalety i wady poszczególnych materiałów konstrukcyjnych.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia.

−

zestaw próbek metalu i stopów metalu, różnych gatunków drewna, tworzyw sztucznych,

szkła, gumy, powłok zabezpieczających, materiałów ściernych.

Ćwiczenie 2

Ustal w jaki sposób i z jakiego materiału kowal może wykonać siekierę, aby była twarda,

wytrzymała na uderzenia i odporna na korozję.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić, jakimi własnościami powinna charakteryzować się siekiera,

2) określić, z jakiego metalu może być wykonana siekiera,

3) określić, jakie zabiegi należy wykonać, aby siekiera była twarda, odporna na uderzenia

i korozję.

Wyposażenie stanowiska pracy:

−

model siekiery,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Przeanalizuj z jakiego materiału i w jaki sposób jest produkowana armatura łazienkowa

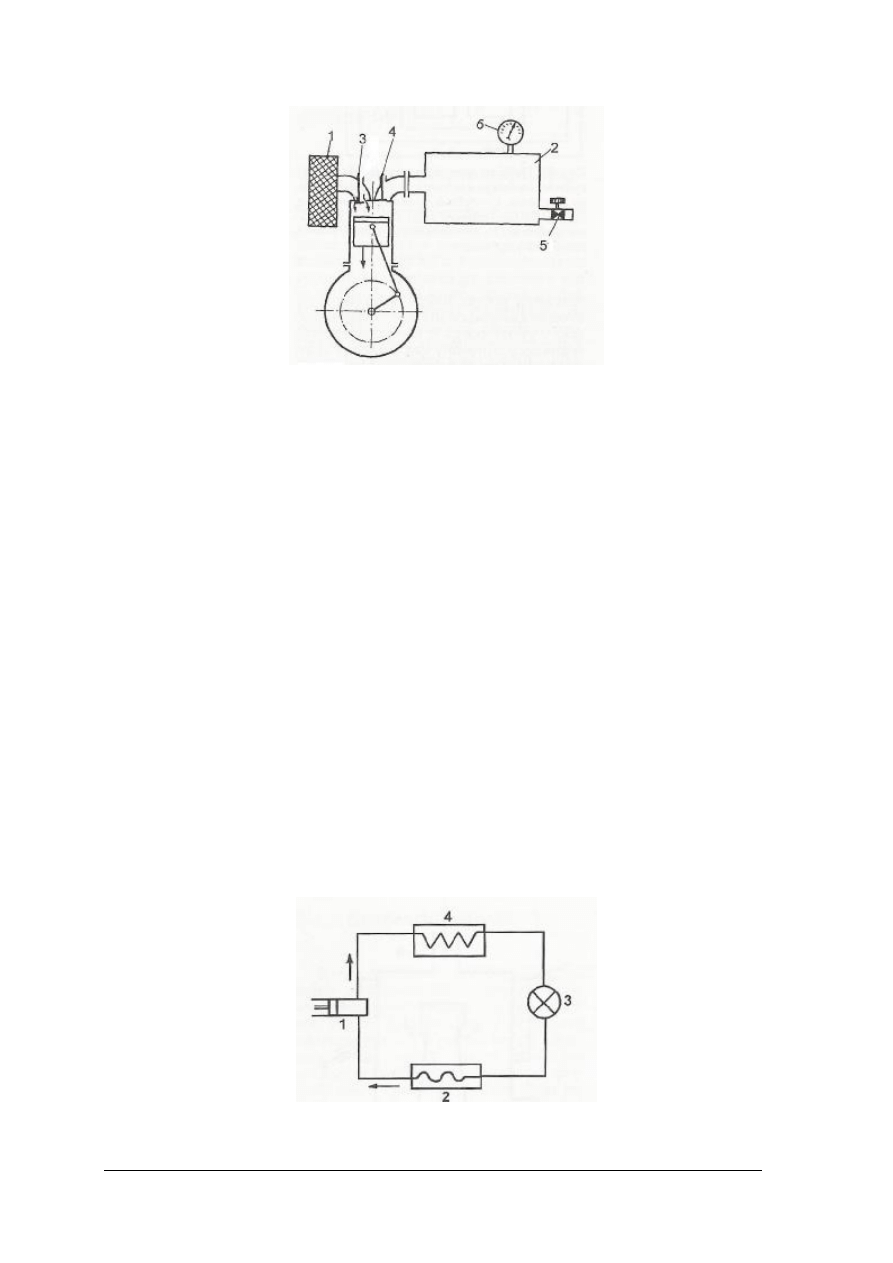

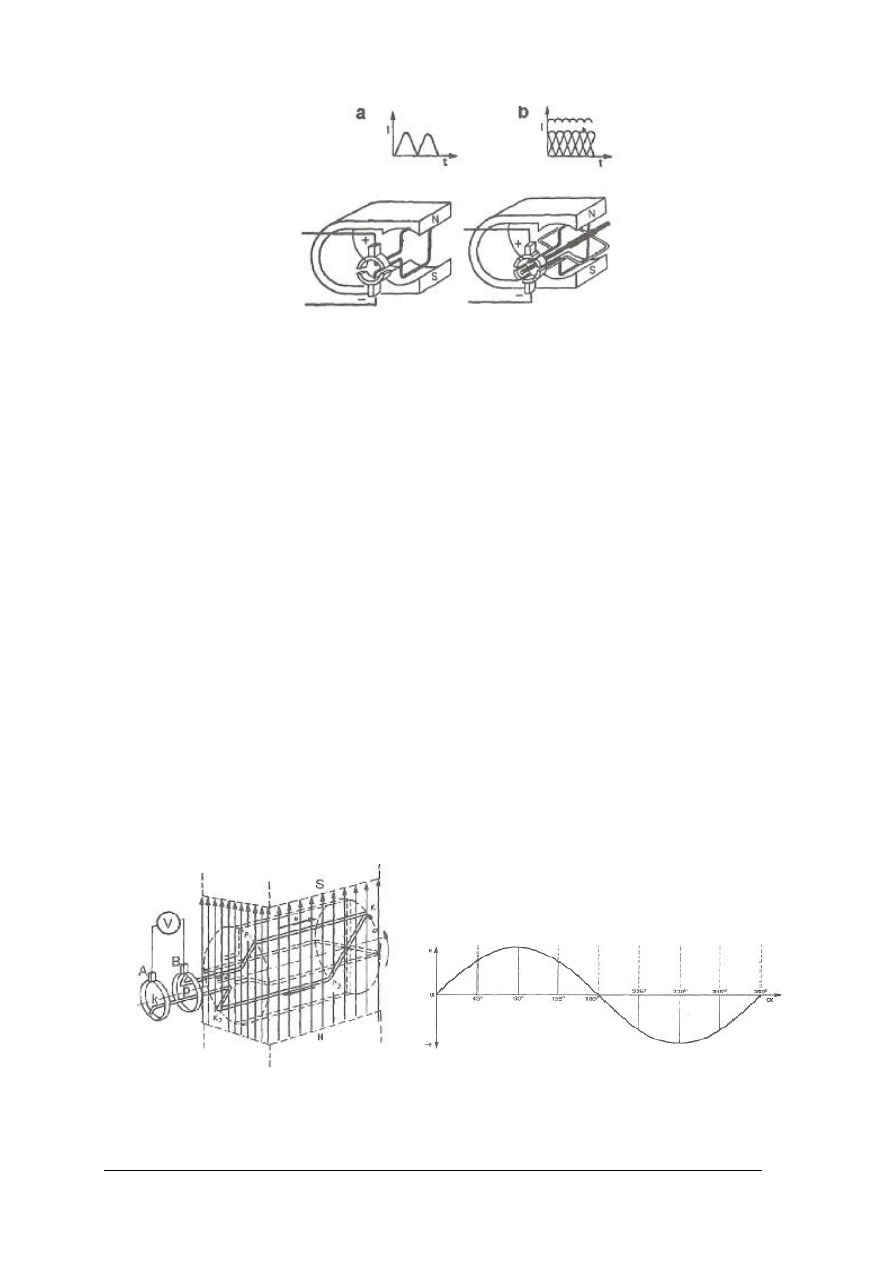

np. kran.