LABORATORIUM

ĆWICZENIE LABORATORYJNE NR 2

Opracował: Dymitry Capanidis, Wojciech Wieleba, Janusz Woźniak

Instytut Konstrukcji i Eksploatacji Maszyn Politechniki Wrocławskiej

Temat: Badanie tarcia i zużycia kompozytów polimerowych

1. Wprowadzenie

Produkcja coraz to nowszych konstrukcyjnych tworzyw sztucznych o wybranych własno-

ściach i właściwościach użytkowych polepszonych w określonych kierunkach, powoduje wzrost

wykorzystania tych materiałów na odpowiedzialne elementy maszyn i urządzeń, m.in. w węzłach

ślizgowych (panewki łożysk ślizgowych, koła zębate, krzywki, prowadnice, uszczelnienia itp.)

jak i w układach tribologicznych tam gdzie wymagana jest ich zwiększona trwałość eksploata-

cyjna (np. w transporcie: opona samochodowa, skrzynie załadunkowe itp.). Tworzywa sztuczne

znajdują zastosowanie przede wszystkim tam, gdzie jest utrudnione lub wręcz niemożliwe sma-

rowanie sposobami konwencjonalnymi. W przypadku niedostatecznego smarowaniem, bądź też

bez smarowania, występuje tarcie mieszane lub suche, a o jakości współpracy elementów decy-

dują wówczas głównie właściwości tribologiczne tworzywa.

Węzły ślizgowe stanowiące ruchowe ogniwa większości maszyn i urządzeń mają zasadni-

czy wpływ na trwałość i niezawodność eksploatacyjną całej maszyny. W przypadku nieprawi-

dłowego ich funkcjonowania, mogą być one dodatkowo źródłem znacznych strat energii wskutek

zachodzącego w nich tarcia. Szczególnie ważne jest to właśnie w warunkach tarcia mieszanego i

suchego, w których następuje przyśpieszony proces zużycia elementów ślizgowych, wzrost war-

tości współczynnika tarcia i wzrost temperatury w strefie tarcia. Prowadzi to do zmiany geome-

trii współpracujących elementów oraz powstawania nadmiernych luzów, a tym samym powoduje

zakłócenie prawidłowego funkcjonowania węzłów ślizgowych. Poprawne działanie takich wę-

złów ślizgowych zależy więc przede wszystkim od odpowiedniego doboru współpracujących

materiałów oraz od poprawnej ich konstrukcji. Współczesna wiedza tribologiczna dotycząca obu

wymienionych zagadnień jest jeszcze niepełna. Nie podaje ona konstruktorom wystarczających

wytycznych zarówno do optymalizacji konstrukcji węzłów ślizgowych, jak też brakuje pełnych

informacji w zakresie optymalnego doboru tworzyw sztucznych i ich właściwego wykorzystania

jako materiałów ślizgowych.

Dobór

materiału polimerowego powinien opierać się na ocenie jego własności i właściwo-

ści użytkowych na tle wymagań jakie stawiane są w danym systemie tribologicznym. Ocenę cech

użytkowych dokonuje się na podstawie bezwzględnych wartości parametrów opisujących po-

szczególnych własności (np. własności fizyczne, mechaniczne, chemiczne) oraz na podstawie

względnych parametrów - wskaźników określanych w badaniach ruchowych, np. w przypadku

właściwości tribologicznych są to: wartość współczynnika tarcia, intensywność zużycia, odpor-

ności na zużycie, temperatura tarcia. Wartościowanie przydatności materiałów polimerowych

opiera się głównie na:

• wynikach badań własności podstawowych materiałów,

• wynikach badań tribologicznych.

Pierwsza grupa badań leży przede wszystkim w sferze działań takich nauk jak fizyka i chemia

ciała stałego, materiałoznawstwo i wytrzymałość materiałów. Natomiast druga grupa badań leży

w sferze zainteresowań tribologii.

Badania tribologiczne, stanowiące podstawę wnioskowania o związkach pomiędzy własno-

ściami materiałów i ich właściwościami ślizgowymi w danych warunkach ruchowych, można

ogólnie podzielić na podstawowe i modelowe. Badania podstawowe, prowadzone zwykle przy

użyciu prostego modelu tribologicznego na próbkach materiałowych, dają przede wszystkim

podstawy do oceny przebiegu zjawisk tarcia i zużycia w określonych warunkach ruchowych. Na-

tomiast w badaniach modelowych, prowadzonych na modelu fizycznym danego zespołu ślizgo-

wego, odwzorowuje się w odpowiednim stopniu cechy geometryczne, kinematyczne i dynamicz-

ne zespołu.

Ćwiczenie obejmować będzie pomiary laboratoryjne materiałów polimerowych lub ich

kompozytów w zakresie badań podstawowych właściwości tribologicznych tj. wyznaczenie war-

tości współczynnika tarcia i intensywności zużywania oraz badania tribologicznych odporności

na ścieranie materiałów polimerowych. Układ współpracy badanych materiałów oraz zasada

działania stanowisk badawczych została dokładnie opisana w dalszej części instrukcji.

Dla lepszego zrozumienia zagadnień związanych z tarciem i zużywaniem niezbędna jest

znajomość przesłanek teoretycznych z dziedziny tribologii. Jednak do chwili obecnej brak jest

jednoznacznej definicji teorii tarcia suchego, która uwzględniałaby różnorodne czynniki oddzia-

ływujące na parę trącą przy skojarzeniu metal-tworzywo sztuczne. Opracowano wiele teorii i hi-

potez odnoszących się do metali. Poznanie ich pozwoli zrozumieć złożoność zagadnienia i po

przyjęciu pewnych uproszczeń umożliwi przyjęcie podstawowych zasad tarcia dla materiałów

polimerowych.

Do najważniejszych teorii tarcia ciał stałych można zaliczyć:

Adhezyjna teoria tarcia (Bowden, Tabor 1954). Teoria ta zakłada, że styk ciał nie zacho-

dzi na nominalnej powierzchni, ale na rzeczywistej. Nierówności znajdujące się na powierzchni

ulegają deformacji. W strefie rzeczywistego styku zachodzi silna adhezja, w rezultacie której po-

jawiają się tzw. "mostki zwarcia". Siła tarcia potrzebna jest do zerwania kontaktów adhezyjnych.

Molekularna teoria tarcia (Tomlinson 1929, Deriagin 1933, 1952). Teoria ta zakłada, że

w wypadku powierzchni gładkich tarcie zachodzi w obszarze sił międzycząsteczkowych tj. sił

pomiędzy powłokami elektronowymi atomów stykających się ciał. Oznacza to, że siły przylega-

nia lub przyciągania międzycząsteczkowego powinny być uwzględniane w teoriach tarcia.

Adhezyjno-odkształceniowa (mechaniczna) teoria tarcia (Kragielski 1949, 1957, 1965).

Teoria ta próbuje połączyć oddziaływanie mechaniczne trących ciał oraz oddziaływanie przycią-

gania molekularnego. Uwzględnia się w niej zarówno zaczepianie nierówności powierzchni trą-

cych ciał jak i siły adhezyjne spowodowane oddziaływaniem sił molekularnych. Bierze się rów-

nież pod uwagę rzeczywistą powierzchnię styku.

Energetyczna teoria tarcia (Kuzniecov 1927, Kostecki 1970). Według tej teorii istnieje

bilans energetyczny procesów tarcia zewnętrznego. Zjawiska cieplne, akustyczne i elektryczne a

także procesy zużywania powodują straty energetyczne. Pracę sił tarcia można określić zatem

sumą składowych energetycznych. Według Kosteckiego praca tarcia zewnętrznego składa się z

energii przetworzonej na ciepło oraz energii rozproszonej.

W praktyce podczas procesu tarcia oprócz sczepiania się nierówności powierzchni, występuje

zawsze odkształcenie warstwy wierzchniej.

Warstwą wierzchnią materiału nazywamy warstwę ograniczoną rzeczywistą powierzchnią

przedmiotu, obejmującą tę powierzchnię oraz część materiału w głąb od powierzchni rzeczywi-

stej, która wykazuje zmienione cechy fizyczne i chemiczne w stosunku do cechy tego materiału

w głębi przedmiotu. Cechy warstwy wierzchniej nadawane w procesie produkcji zmieniają się na

skutek działania czynników eksploatacyjnych.

Powierzchnia styku nawet najlepiej obrobionej powierzchni nigdy nie będzie gładka. Stan po-

wierzchni elementów części maszyn charakteryzuje jej falistość, błędy kształtu oraz kierunek

rozmieszczenia nierówności. Tak więc rzeczywiste oddziaływanie powierzchni pary trącej zależ-

ne jest od powierzchni styku i własności fizycznych materiałów trących się elementów maszyn.

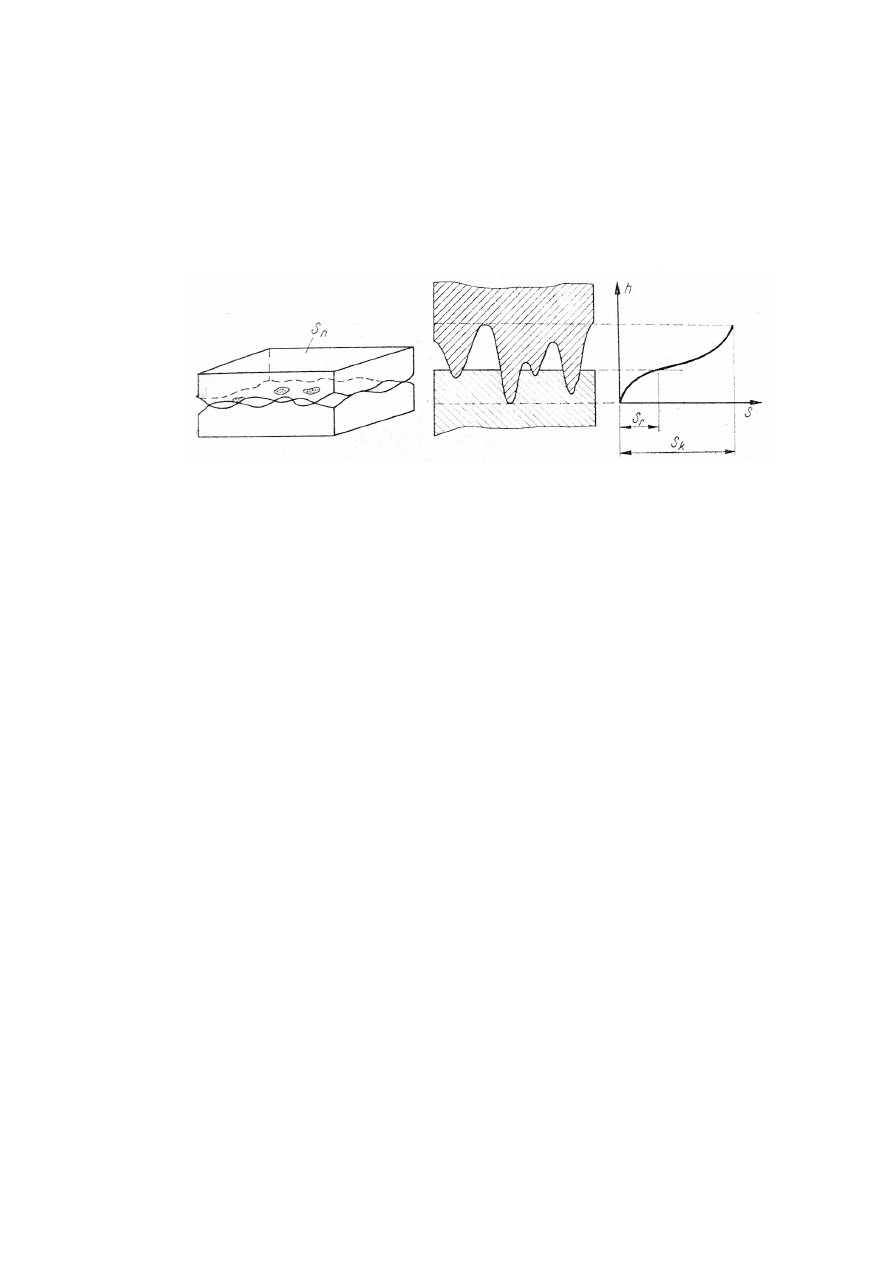

Rozpatrując parę trącą (rys.1) mówimy o nominalnej powierzchni styku S

n

, konturowej po-

wierzchnia styku S

k

, i rzeczywistej powierzchnia styku S

r

[6]:

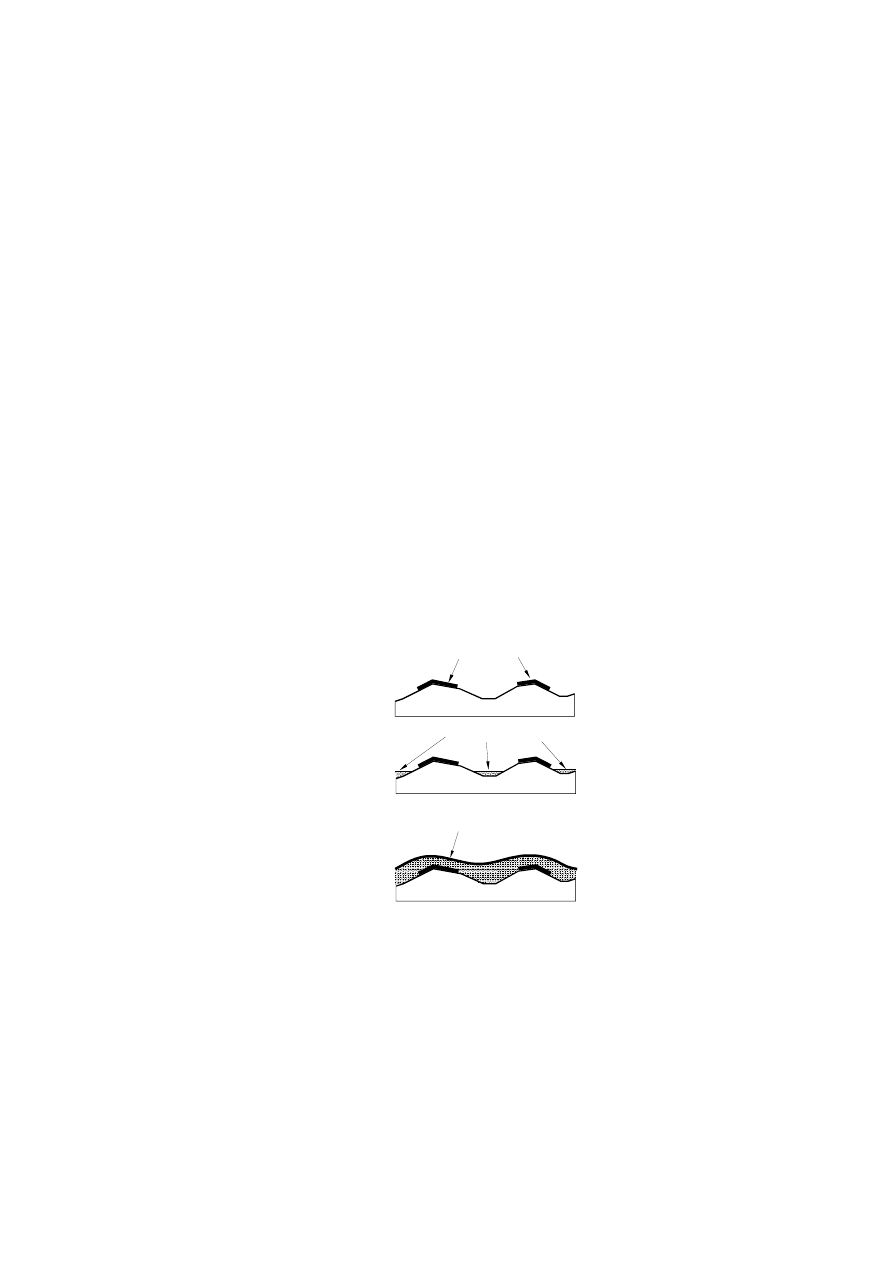

Rys.1 Schemat powierzchni styku S; h – wysokość nierówności

• nominalnej powierzchni styku S

n

, która jest powierzchnią w granicach obrysu po-

wierzchni zetknięcia dwóch ciał. Zależna jest od wymiarów, z pominięciem falistości,

chropowatości i błędów kształtu;

• konturowa powierzchnia styku S

k

jest to powierzchnia stanowiąca obrys rzeczywistych

pól styku, zależna od chropowatości i falistości powierzchni oraz od obciążenia;

• rzeczywista powierzchnia styku S

r

jest to pole sumy elementarnych powierzchni styku.

Rzeczywista powierzchnia styku występuje w miejscach stykania się nierówności dwóch

powierzchni.

Z procesem tarcia związany jest ściśle proces zużywania materiału. Proces ten powodowa-

ny jest ścieraniem, pękaniem i wykruszaniem cząstek materiału oraz adhezją powierzchni współ-

pracujących elementów i reakcjami tribochemicznymi zachodzącymi na powierzchni tarcia. W

wypadku współpracy tworzyw sztucznych z metalami najczęściej spotykanymi rodzajami zuży-

wania są:

• Zużywanie adhezyjne. Związane jest z adhezją powierzchni trących. Powoduje ona lo-

kalne sczepienia tych powierzchni i co się z tym wiąże odkształcenie materiału, pękanie

wiązań kohezyjnych i przenoszenie polimeru na powierzchnię przeciwelementu. W dal-

szej fazie ruchu następuje odrywanie się przeniesionego materiału od przeciwelementu i

usunięcie go ze strefy tarcia w postaci produktów zużycia. Proces ten odbywa się cy-

klicznie i powoduje zużywanie przede wszystkim materiału polimerowego. Istotny

wpływ na wartość adhezji ma energia powierzchniowa materiału polimerowego, a także

chropowatość przeciwelementu metalowego.

• Zużywanie ścierne. Występuje przy współpracy materiału polimerowego z powierzchnią

metalową, zwłaszcza, gdy ma ona dużą chropowatość. Wówczas wystające nierówności

twardszego materiału spełniają rolę mikroostrzy. Ubytek materiału spowodowany jest

mikroskrawaniem, rysowaniem lub bruzdowaniem. Proces ten zachodzi również, gdy w

obszarze tarcia współpracujących elementów znajdują się luźne lub utwierdzone cząstki

ścierniwa. Zużywanie ścierne w wypadku par ślizgowych polimer-metal może dotyczyć

zarówno polimeru jak i metalu. Ten drugi przypadek zachodzi, gdy polimer jest wypeł-

niony twardymi cząstkami np. włóknem szklanym, proszkiem kwarcu itp. Wówczas

twarde cząstki wypełniacza mogą skrawać powierzchnię metalu powodując jej zużywa-

nie. Zużywanie ścierne charakteryzuje się dużą intensywnością i często powoduje silne

rozgrzewanie materiału polimerowego. Dlatego towarzyszą mu - poza mechanicznymi -

również cieplne i chemiczne procesy zużywania.

• Zużywanie zmęczeniowe. Przyczyną tego typu zużywania jest cykliczne, zmienne od-

kształcanie warstwy wierzchniej. Z tego powodu na powierzchni pojawiają się mikropęk-

nięcia, których dalszy rozwój i łączenie powoduje wykruszanie się materiału. Zużywanie

to rośnie szybko gdy odkształcenia materiału polimerowego mają charakter plastyczny.

W wypadku polimerów zużywanie zmęczeniowe powoduje pękanie łańcuchów makro-

cząsteczek. Przyczynia się to do zmniejszenia masy cząsteczkowej polimeru w warstwie

wierzchniej i zmniejszenie stopnia krystaliczności polimeru. W kompozytach zawierają-

cych np. włókno szklane lub węglowe występuje zużywanie związane z rozwojem dyslo-

kacji związanych z nieciągłością materiału wokół włókien. Wskutek tego następują mi-

kropęknięcia pod powierzchnią a cząstki materiału polimerowego są usuwane z po-

wierzchni w wyniku oddziaływań mechanicznych lub zjawiska adhezji.

• Zużywanie erozyjne. Zużywanie to powstaje w wyniku uderzania drobnych cząstek o

powierzchnię materiału. Powoduje to ubytek materiału zwany erozją. Proces ten jest mało

znany i zakłada się, że dla materiałów polimerowych może być traktowany jako zużywa-

nie zmęczeniowe.

• Zużywanie chemiczne. Zużywanie to występuje wskutek reakcji chemicznych zachodzą-

cych pomiędzy współpracującymi materiałami. Może być również związane z reakcjami

pomiędzy materiałem a środowiskiem (np. utlenianie), w którym zachodzi proces tarcia.

Procesy degradacji mają duży wpływ na intensywność przenoszenia materiału. Zużywa-

nie chemiczne towarzyszy zwykle innym rodzajom zużywania.

• Zużywanie cieplne. Zużywanie to zachodzi w wyniku wydzielania się dużej ilości ciepła,

które powoduje zmiękczenie materiału w warstwach wierzchnich. Następnie zachodzi

namazywanie a nawet sklejanie trących powierzchni powodując zatarcie. Dlatego zwykle

zużywanie to nazywane jest zużywaniem awaryjnym.

2. Klasyfikacja tworzyw sztucznych

Ze

względu na charakterystyczne różnice zasadniczych własności tworzyw wielkoczą-

steczkowych dzieli się je na elastomery (tworzywa o wysokiej sprężystości, np. guma) oraz na

plastomery (tworzywa o dużej plastyczności). Najczęściej tworzywa stosowane na elementy śli-

zgowe należą do grupy plastomerów i dzieli się je na: termoplastyczne, termoutwardzalne i che-

moutwardzalne. Elastomery najczęściej znajdują zastosowanie na elementy uszczelnień tech-

nicznych.

Tworzywa

termoplastyczne

charakteryzują się mięknieniem i przechodzeniem w stan pla-

styczny wraz z podwyższeniem temperatury oraz z reguły są rozpuszczalne w rozpuszczalnikach

organicznych. Natomiast tworzywa termoutwardzalne i chemoutwardzalne są nieczułe na zmiany

temperatury, tzn. po utwardzeniu wraz ze wzrostem temperatury nie miękną i nie uplastyczniają

się oraz są nierozpuszczalne.

Tworzywa termoplastyczne ulegają bardzo łatwo krystalizacji (jakkolwiek występują rów-

nież termoplasty niekrystalizujące), co w dużej mierze wpływa na ich własności fizyczne i wła-

ściwości użytkowe. Spójność między łańcuchami utrzymywana jest przez działanie słabych sił

międzycząsteczkowych. Uporządkowanie łańcuchów następuje albo pod wpływem stosunkowo

niewysokich temperatur albo pod wpływem niewielkich sił zewnętrznych.

Tworzywa utwardzalne zawsze występują w stanie bezpostaciowym. Uporządkowanie łań-

cuchów jest niemożliwe, gdyż pomiędzy nimi występują wiązania chemiczne (usieciowanie), a

zerwania tych wiązań potrzebne do uporządkowania przez zastosowanie wysokiej temperatury

bądź sił zewnętrznych prowadzi do zniszczenia polimeru.

Do grupy tworzyw termoplastycznych najczęściej stosowanych w konstrukcji ślizgowych

elementów maszyn zalicza się między innymi:

• poliamid (PA),

• polioksymetylen (POM) inaczej nazywane też jako: poliacetal lub poliformaldehyd,

• policzterofluoroetylen (PTFE),

• polichlorotrójfluoroetylen (PCTFE),

• polietylen wysokiej gęstości (PE-HD),

• poliestry termoplastyczne (PET, PBT)

• polieteroketony (PEEK).

Do grupy tworzyw utwardzalnych stosowanych także w konstrukcji elementów maszyn należą:

• kompozyty na osnowie tworzyw fenolowych (PF),

• kompozyty na osnowie tworzyw epoksydowych (EP).

3. Modyfikacja tworzyw sztucznych

Dążenie do podwyższania niezawodności i trwałości węzłów ślizgowych prowadzi do po-

szukiwania coraz lepszych materiałów ślizgowych, w tym również materiałów polimerowych.

Opracowywanie nowych tworzyw sztucznych jest jednak niezwykle kosztowne i czasochłonne,

dlatego najczęściej do tworzenia nowych materiałów ślizgowych stosuje się modyfikację już ist-

niejących tworzyw. Sam proces modyfikacji może być prowadzony w różnych fazach przetwór-

stwa, tzn. podczas produkcji tworzywa bazowego, na etapie półfabrykatu lub po wykonaniu go-

towego wyrobu. Niekiedy proces ten może zachodzić samoistnie np. podczas docierania w mate-

riałach ślizgowych tworzy się warstwa wierzchnia o polepszonych właściwościach tribologicz-

nych. Do najczęściej spotykanych sposobów modyfikacji należą:

• modyfikacja chemiczna,

• obróbka cieplna,

• modyfikacja samej warstwy wierzchniej elementu z tworzywa za pomocą np. inplantacji

jonowej, różnego rodzaju napromieniowaniem, wykorzystując środki chemicznie aktyw-

ne, a także poprzez odkształcenia mechaniczne (np. obróbka plastyczna),

• modyfikacja przez napełnianie polimeru bazowego napełniaczami (modyfikatorami).

Stosunkowo szeroko rozpowszechniona jest ostatnia z wymienionych metod modyfikacji

tworzyw sztucznych, polegająca na napełnianiu polimerów różnymi napełniaczami. Tworzy się

w ten sposób kompozyty polimerowe. Stosowane napełniacze powinny zmniejszać wartość

współczynnika tarcia, a przede wszystkim powinny zmniejszać intensywność zużycia modyfiko-

wanego polimeru w warunkach tarcia bez smarowania lub ograniczonego smarowania (np. mon-

tażowego) z przeciwelementem (najczęściej stalowym). Bardzo ważne jest przy tym również to,

by zużycie współpartnera ślizgowego było możliwie najmniejsze, a praca skojarzenia ślizgowego

była stabilna w szerokim zakresie zmienności warunków zewnętrznych procesu tarcia.

3.1. Rodzaje stosowanych napełniaczy

Do fizycznej modyfikacji polimerów stosowane są różnego typu napełniacze, które można

klasyfikować na podstawie wielorakich kryteriów. Jednym ze sposobów klasyfikacji może być

ich podział np. ze względu na rodzaj materiału. Innym sposobem klasyfikacji może być ich po-

dział ze względu na kształt cząstek napełniacza.

Ze

względu na pierwsze z wymienionych kryteriów klasyfikacji rozróżnia się podział na

dwa zasadnicze rodzaje napełniaczy: metaliczne oraz niemetaliczne. Spośród najczęściej stoso-

wanych napełniaczy metalicznych - zwykle o postaci proszkowej - można wymienić: niektóre

metale (np. cyna, miedź, ołów), stopy łożyskowe (np. brązy, mosiądze), tlenki niektórych metali

(jak: Al

2

O

3

, MgO, Cu

2

O, TiO

2

). Z napełniaczy niemetalicznych najczęściej stosowane są: inne

polimery (np. PTFE, PE, różne żywice), napełniacze mineralne (np. kreda, mika) oraz inne sub-

stancje, jak: MoS

2

, sadza, grafit, włókno węglowe, włókno szklane itp. Inną klasyfikacją napeł-

niaczy, także ze względu na rodzaj materiału, jest ich podział oparty na kryterium składu che-

micznego związku, według którego dzieli się je na: organiczne i nieorganiczne [5].

Według kryterium kształtu, napełniacze zasadniczo dzieli się na: dyspersyjne - nazywane

również proszkowymi (o postaci granulek, blaszek lub drobnych włókienek) i włókniste (włókna

długie i włókna krótkie - cięte). Wymienione odmiany napełniaczy mogą obejmować wszystkie

wymienione wcześniej rodzaje materiałów, jeśli tylko pozwalają na to ich własności.

Napełniacze wprowadza się do polimerów w różnych celach. Mogą one poprawiać wybra-

ne własności fizyczne, ułatwiać przetwórstwo polimeru bądź mogą obniżać cenę, albo też speł-

niać jednocześnie (kompromisowo) wybrane lub wszystkie te cele. Dobór liczby napełniaczy, ich

rodzaju i postaci oraz ich ilościowego udziału zależy od tego, jakie mają być docelowe właści-

wości kompozytu.

Możliwości znacznego polepszenia właściwości tribologicznych polimerów poprzez ich fi-

zyczną modyfikację zilustrowano na przykładzie polioksymetylenu (POM, inaczej nazywany ja-

ko poliacetal). W warunkach tarcia technicznie suchego po stali o optymalnej wartości parametru

chropowatości powierzchni R

a

= 0,7÷0,9

µm i twardości 45±1 HRC przy p = 1,24 MPa i v = 1

m/s, POM niemodyfikowany (badano krajowy POM o nazwie handlowej Tarnoform 300) wyka-

zywał intensywność zużycia liniowego I

zl

= 26

µm/km oraz wartość współczynnika tarcia

µ=0,30÷0,35. Do modyfikacji tego polimeru przyjęto następujące napełniacze: proszek PTFE,

proszek brązu B10, napełniacz szklany (50% włókna szklanego i 50% mikrokulek szklanych). W

wyniku badań tribologicznych, w podanych wyżej warunkach tarcia, określono składy kompozy-

tów na osnowie Tarnoformu 300 z wymienionymi napełniaczami o optymalnych właściwościach

tribologicznych. Poniżej przytoczono składy tych kompozytów wraz z ich właściwościami tribo-

logicznymi podanymi w nawiasach:

• POM + 20÷25% obj. proszku PTFE + 7÷18% obj. proszku brązu (I

zl

=1÷1,6

µm/km ,

µ=0,18÷0,20),

• POM + 16÷22% obj. proszku PTFE + 6% obj. wypełniacza szklanego (I

zl

=1÷1,5

µm/km,

µ=0,18),

• POM + 16÷20% obj. proszku PTFE + 4÷8% obj. proszku brązu + 6% obj. wypełniacza szklane-

go (I

zl

< 1

µm/km , µ=0,18).

4. Czynniki wpływające na przebieg procesu tarcia i zużywania polimerów

4.1. Wpływ stanu powierzchni metalowego współpartnera ślizgowego na tarcie tworzyw

sztucznych

Do

głównych czynników związanych ze stanem powierzchni metalowego współpartnera

ślizgowego tworzyw sztucznych, które mają wpływ na rodzaj zachodzącego tarcia i mechanizmy

zużycia, należy zaliczyć chropowatość i twardość powierzchni ślizgowej. Oczywiście i inne

czynniki związane ze stanem powierzchni metalowego elementu także wpływają na proces tarcia

tworzyw sztucznych, jak na przykład skład chemiczny warstwy wierzchniej, czy kierunek struk-

tury powierzchni (śladów obróbczych) po obróbce wykańczającej. Niemniej jednak, ze względu

na technologię wykonywania takich elementów, mają one dość ograniczony zakres dowolności i

najczęściej konstruktor nie ma na te czynniki wpływu. Przykładem tego może być czop wału,

który po szlifowaniu ma zwykle obwodowe ślady obróbki.

4.1.1 Chropowatość metalowej powierzchni ślizgowej

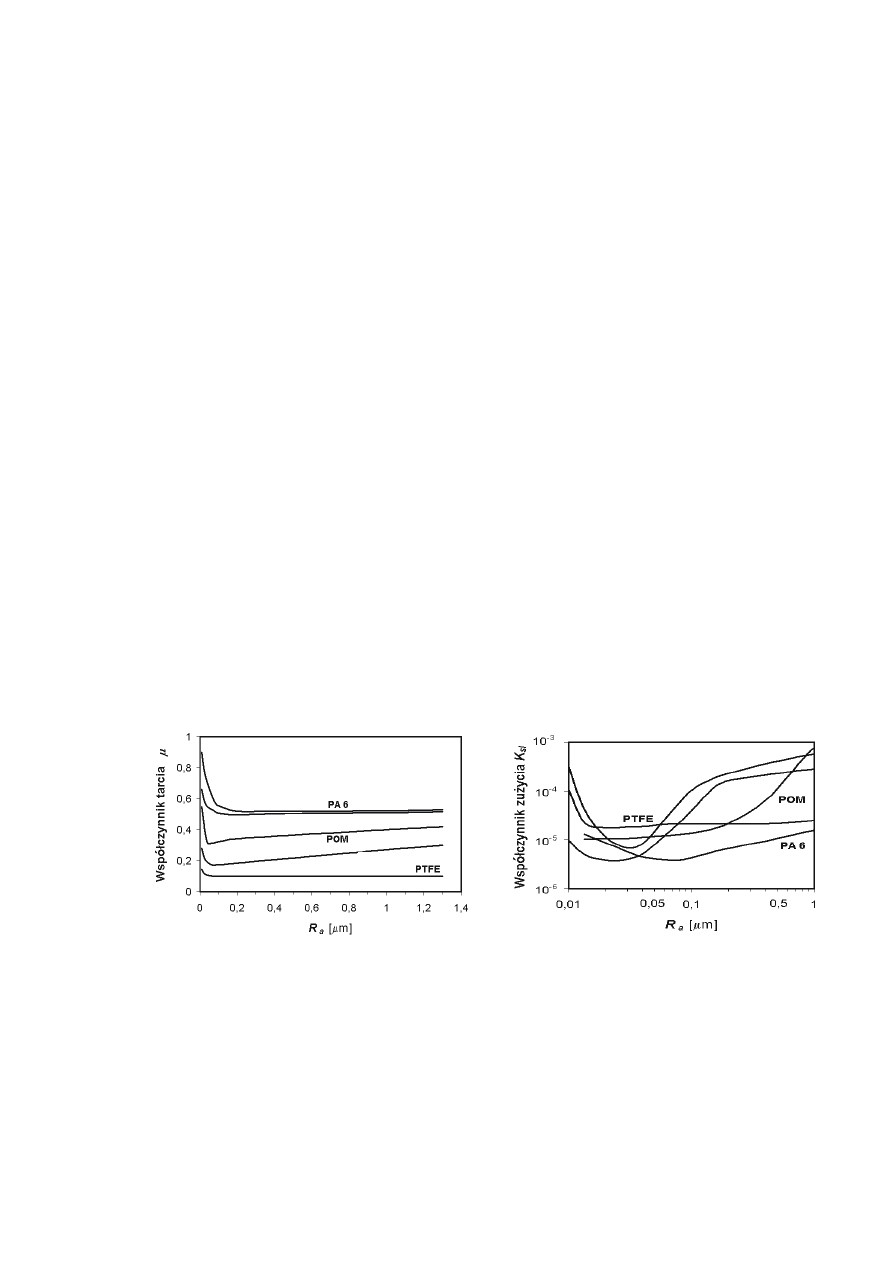

Chropowatość metalowej powierzchni ślizgowej ma zasadnicze znaczenie jeśli chodzi o

rodzaj występującego tarcia przy współpracy z polimerem. W przypadku bardzo gładkich po-

wierzchni, dominującą rolę w procesie tarcia odgrywa adhezja powierzchni tworzywa do po-

wierzchni metalowego przeciwelementu. Rezultatem tego jest stosunkowo duża wartość współ-

czynnika tarcia, przeciętnie 1,5 do 2 razy większa, niż przy tarciu po powierzchniach bardziej

chropowatych. Występowanie silnej adhezji także niekorzystnie wpływa na intensywność zuży-

cia. Zjawisko adhezji podczas tarcia tworzyw sztucznych po gładkich metalowych powierzch-

niach przejawia się jeszcze bardziej ze wzrostem nacisku, powodującego wzrost rzeczywistej

powierzchni styku i zbliżenie cząstek współpracujących powierzchni na odległość zasięgu od-

działywań II rzędu. W miarę wzrostu chropowatości wartość współczynnika tarcia zmniejsza się

osiągając minimum (zmniejsza się adhezja), a następnie znowu wzrasta (rys. 1).

a)

PE-LD

PE-HD

b)

PE-LD

PE-HD

Rys. 1. Zmiana wartości współczynnika tarcia

µµµµ

(rys. a) oraz współczynnika zużycia K

sl

[mm

3

/Nm] (rys. b) w zależ-

ności od chropowatości elementu R

a

stalowego dla różnych polimerów

Przyczyną tego wzrostu jest przejście przy dużych chropowatościach powierzchni do inne-

go rodzaju tarcia, w którym dominującą rolę odgrywają zjawiska dekohezyjne związane z ryso-

waniem, bruzdowaniem i mikroskrawaniem powierzchni ślizgowej polimeru (rys.2). Powoduje

to wzrost oporów tarcia i gwałtowny wzrost zużycia tworzywa, w którym zasadniczy udział ma

zużycie ścierne.

Rys. 2. Wpływ chropowatości R

a

stalowego elementu wartości współczynnika tarcia

µµµµ

Można zatem określić optymalną wartość chropowatości metalowego przeciwelementu, dla któ-

rej opory tarcia będą najmniejsze, przy czym różne tworzywa sztuczne wymagają innych opty-

malnych wartości chropowatości powierzchni (tab.1).

Tabela 1

Optymalne chropowatości powierzchni stalowego

przeciwelementu dla wybranych polimerów

Tworzywo sztuczne

Optymalna chropowatość

R

a

[

µm]

PA6, PA6.6, PI

1,5 - 3

PA/grafit, PA/MoS

2

, PA6.6/PE

1 - 2

PA11, PA12 0,5

-

1

POM

0,7 - 0,9

PTFE 0,2

4.1.2 Twardość metalowego elementu

Twardość metalowego elementu podobnie jak chropowatość ma istotny, chociaż mniej in-

tensywny, wpływ na rodzaj zachodzących na powierzchni ślizgowej oddziaływań. Ze wzrostem

twardości powierzchni metalu, będącej miarą stanu umocnienia warstwy wierzchniej, następuje

wzrost energii powierzchniowej. Z tribologicznego punktu widzenia, występowanie na po-

wierzchni metalowej energii swobodnej powoduje wzbudzanie atomów warstwy powierzchnio-

wej, a tym samym zwiększenie ich aktywności chemicznej. Wywiera to określony wpływ na

wzajemne oddziaływanie powierzchni będących w styku (polimer-metal), inicjując dyfuzję,

sorpcję i adhezję. Wzrost temperatury wywołany tarciem, którego nie da się uniknąć, dodatkowo

zwiększa udział zjawisk adhezyjnych. Związane jest to z kolei ze wzrostem energii powierzchni

,w odróżnieniu jednak od energii powierzchniowej (napięcia powierzchniowego), która maleje ze

wzrostem temperatury. Wzrost energii powierzchni powoduje wzrost amplitudy drgań atomów

na powierzchni metalu w kierunku prostopadłym do powierzchni, co sprzyja powstawaniu więzi

z atomami obcymi na powierzchni tworzywa (adhezja, sorpcja).

Wobec podanych zależności wpływu stanu powierzchni metalowego elementu, najkorzyst-

niejsze właściwości tribologiczne skojarzenia polimer-metal (w danych warunkach ruchowych

tarcia) powinny występować przy pewnych optymalnych wartościach obu wymienionych czynni-

ków, co zostało potwierdzone w wielu pracach badawczych. W przypadku twardości powierzch-

ni stalowego przeciwelementu nie można podać jej optymalnej wartości. W łagodnych warun-

kach tarcia (małe naciski) lepsze właściwości tribologiczne uzyskuje się przy małych (30-40

HRC) wartościach twardości. Jednak w zakresie dużych wartości nacisku, przy małej twardości

stalowego przeciwelementu, następuje zwiększone zużycie powierzchni stalowej ze względu na

mniejszą wytrzymałość zmęczeniową stalowych mikronierówności, ścinanych na skutek wielo-

krotnych oddziaływań z powierzchnią polimeru. W takich przypadkach zaleca się by twardość

powierzchni stalowego przeciwelementu była większa od 50 HRC. Jest to uzasadnione także

tym, że w skojarzeniach ślizgowych polimer-metal elementem wymiennym na skutek zużycia

jest element polimerowy, co wynika głównie z racji ekonomicznych.

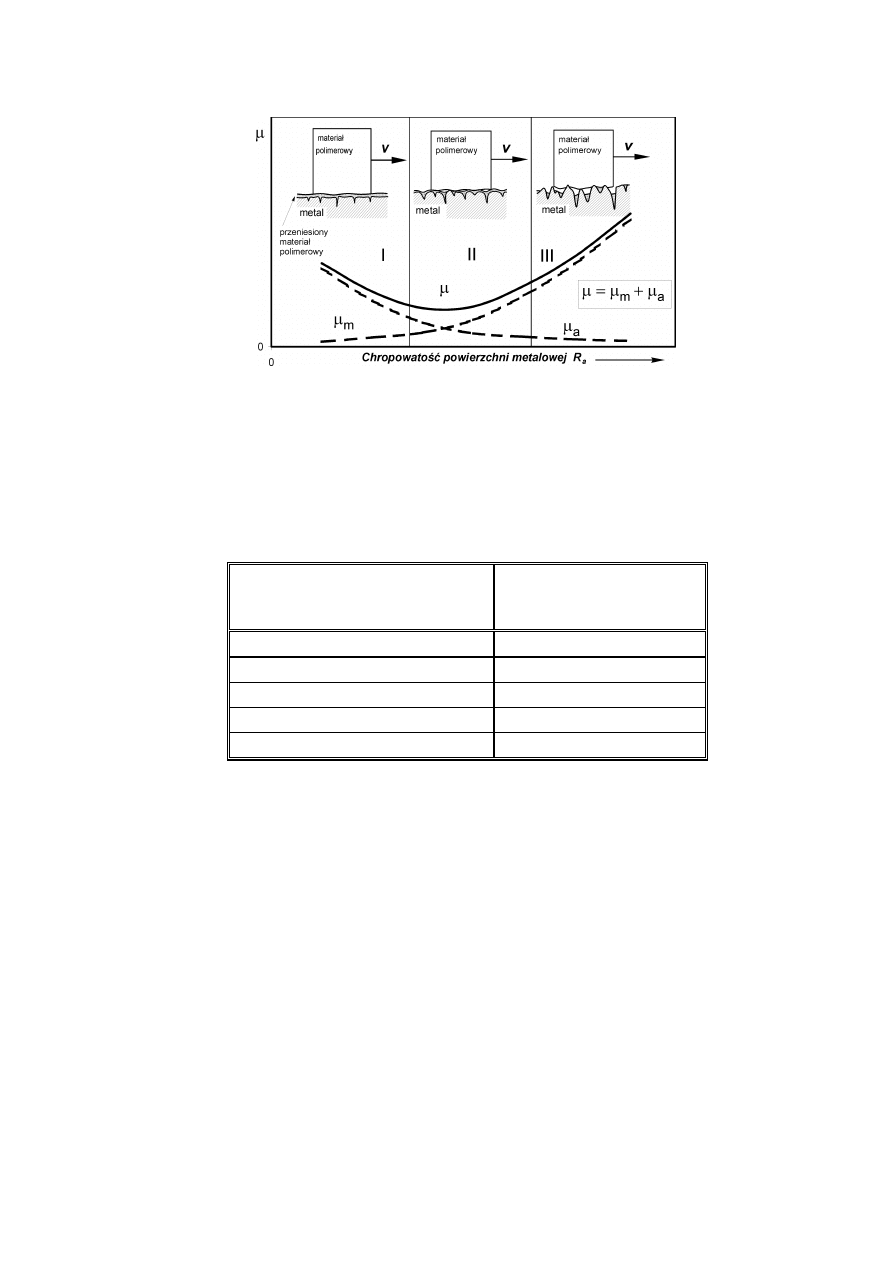

4.1.3 Tworzenie polimerowego filmu

Zjawisko powstawania filmu polimerowego podczas tarcia polega na tworzeniu się na po-

wierzchniach polimeru i metalu warstwy ślizgowej zbudowanej z materiału polimerowego. Po-

woduje ona między innymi to, że tarcie zachodzi pomiędzy powierzchniami polimerowymi a nie

bezpośrednio pomiędzy polimerem a metalem. Wyjaśnieniem oraz rolą tego zjawiska w procesie

tarcia i zużywania zajmuje się szereg badaczy. Niektórzy z nich (Tabor, Briscoe, Lee) uważali,

że przenoszona warstewka PTFE wykazuje bardzo słabą adhezję do podłoża, w związku z czym

jest ona łatwa do usunięcia podczas powtórnego ślizgania się po niej elementu z tworzywa. Jed-

nocześnie warstewka ta po usunięciu jest ciągle odnawiana. Badacze ci sugerowali, że siły adhe-

zyjne mają naturę sił coulombowskich i oddziaływań Van der Waalsa.

A. Polak opisał mechanizm formowania filmu polimerowego jako proces kilkuetapowy (rys. 3).

metal

metal

metal

warstwa przeniesionego

produkty zużycia

c)

b)

a)

materiału polimerowego

warstwa przeniesionego

materiału polimerowego

Rys. 3. Model procesu tworzenia filmu polimerowego podczas współpracy pary ślizgowej polimer-metal

a) początek tworzenia filmu polimerowego – pierwsza warstwa polimeru na wierzchołkach

mikronierówności powierzchni metalu,

b) produkty zużycia wypełniają przestrzenie pomiędzy mikrowzniesieniami,

c) końcowy etap formowania filmu polimerowego podczas procesu tarcia)

Pierwsza warstwa formowana jest na wierzchołkach mikronierówności powierzchni meta-

lowej i jest z nią ściśle związana. Warstwa ta nie jest praktycznie usuwana podczas procesu tar-

cia. Jednocześnie wraz z przenoszeniem polimeru na powierzchnię metalu występuje tworzenie

produktów zużycia poprzez ścierne oddziaływanie wierzchołków mikronierówności powierzchni

metalu na powierzchnię materiału polimerowego. Produkty te stopniowo wypełniają wgłębienia

pomiędzy mikronierównościami. Nie wszystkie cząstki produktów zużycia zostają jednak zwią-

zane z powierzchnią tarcia. W dalszym etapie procesu tarcia są one ściskane poprzez współpra-

cujące powierzchnie polimeru i metalu tworząc warstwę o różnej grubości. Przedstawiony model

tworzenia filmu polimerowego został potwierdzony badaniami mikroskopowymi powierzchni

metali współpracującymi z materiałami polimerowymi. Szybkość tworzenia filmu, jego struktu-

ra, trwałość oraz właściwości smarne zależą od sił adhezji pomiędzy metalem i polimerem a

przede wszystkim od własności materiału polimerowego.

A Polak stwierdził również, że czynnikiem mającym istotne znaczenie w procesie zużywa-

nia pary polimer-metal jest energia powierzchniowa polimeru. Im większa jest wartość tej energii

tym mocniej warstwa polimeru przylega do przeciwelementu, chroniąc tym samym materiał po-

limerowy od bezpośredniego kontaktu z współpracującą powierzchnią. Równocześnie mocno

przylegający do powierzchni metalu film polimerowy chroni ją przed niszczącym działaniem

twardych cząstek ściernych, które mogą znajdować się w obszarze tarcia. Materiały charaktery-

zujące się dużą wartością energii powierzchniowej tworzą film o większej spójności cząstek lub

warstw, z których został on zbudowany podczas procesu tarcia. Takie warstwy są bardziej od-

porne na zużycie. Jednocześnie jednak silne oddziaływania adhezyjne powodują, że polimerowe

cząstki łatwiej wyciągane są z powierzchni ślizgowej materiału polimerowego.

4.2. Wpływ parametrów ruchowych na tarcie pary ślizgowej polimer-metal

Spośród wielu parametrów ruchowych mających wpływ na właściwości tribologiczne sko-

jarzeń ślizgowych polimer-metal, do najbardziej istotnych - najczęściej uwzględnianych oraz ma-

jących praktyczne wykorzystanie w projektowaniu i eksploatacji węzłów ślizgowych - należą:

temperatura tarcia, prędkość ślizgania i nacisk powierzchniowy. Wpływ tych czynników na za-

chowanie się tworzywa w procesie tarcia został już wcześniej częściowo opisany w odniesieniu

do występujących mechanizmów zużycia, dlatego w tym rozdziale ograniczono się do podania

zależności zmian wartości współczynnika tarcia od wymienionych parametrów ruchowych.

4.2.1 Wpływ temperatury

Właściwości tribologiczne, podobnie jak inne właściwości materiałów polimerowych,

ulegają zmianie wraz z temperaturą. Ogólny przebieg wartości współczynnika tarcia w funkcji

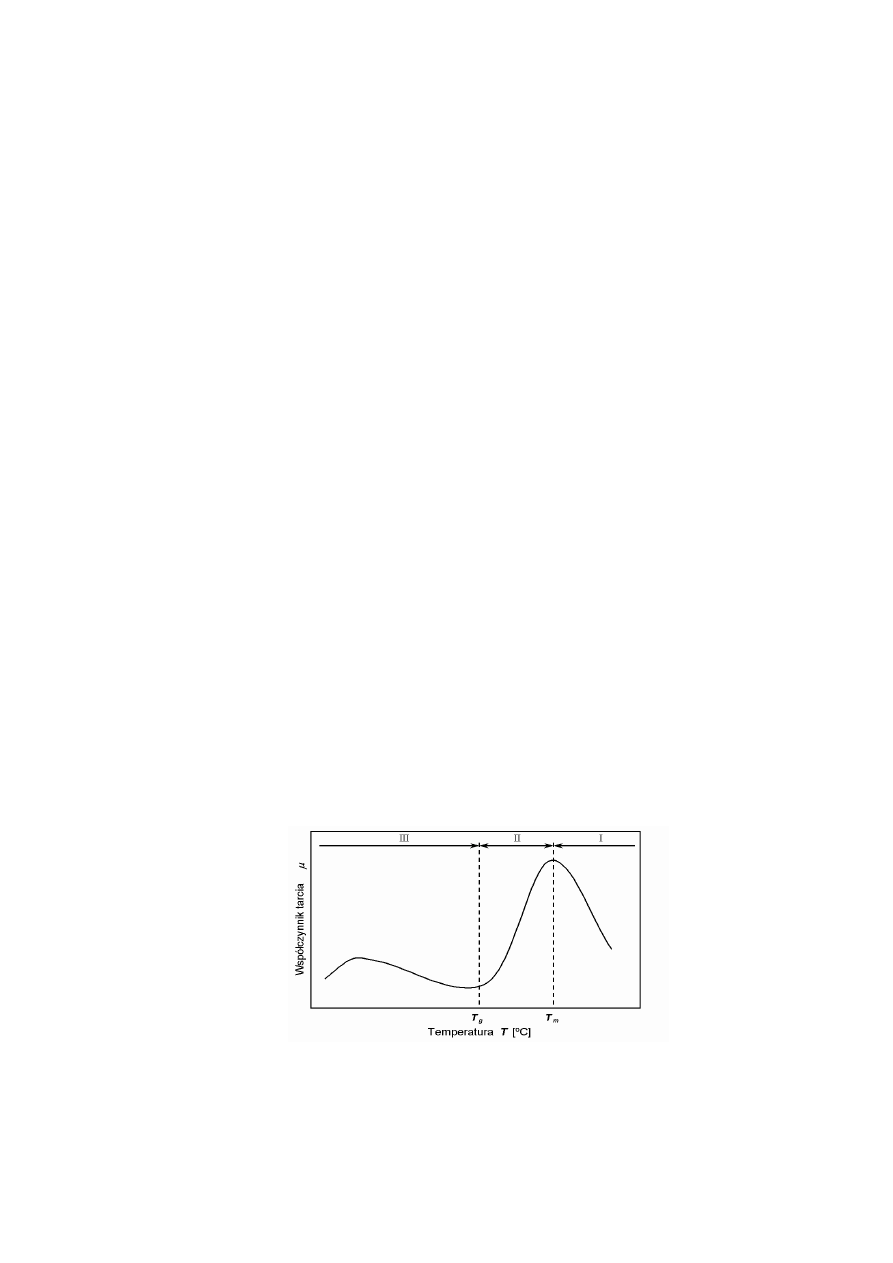

temperatury przedstawiono na rysunku 4.

Rys. 4. Ogólna zależność współczynnika tarcia od temperatury dla polimerowych materiałów termoplastycznych

(T

g

- temperatura zeszklenia, T

m

- temperatura mięknienia, obszar I - stan wysokoelastycznemu, obszar II -

stan wymuszonej elastyczności, obszar III - stan szklisty)

Widoczne

są trzy obszary odpowiadające stanom fizycznym w jakich może znajdować się

rozpatrywany materiał polimerowy podczas tarcia. Obszar I odpowiada stanowi wysokoelastycz-

nemu, obszar II - wymuszonej elastyczności natomiast obszar III odpowiada stanowi szklistemu.

Wraz ze zmianą stanu fizycznego polimeru zmienia się mechanizm jego tarcia W obszarze stanu

szklistego (III) duże znaczenie mają straty mechaniczne podczas objętościowego przeformowa-

nia warstw wierzchnich polimeru. Udział składowej mechanicznej w pobliżu temperatury ze-

szklenia T

g

jest porównywalny udziałem sił adhezyjnych. W pobliżu tej temperatury występuje

minimum wartości współczynnika tarcia. Wraz z dalszym wzrostem temperatury coraz większą

rolę odgrywają oddziaływania adhezyjne polimeru do współpracującej powierzchni (składowa

adhezyjna siły tarcia). Wartość współczynnika tarcia rośnie aż do osiągnięcia maksimum w po-

bliżu temperatury mięknienia T

m

.

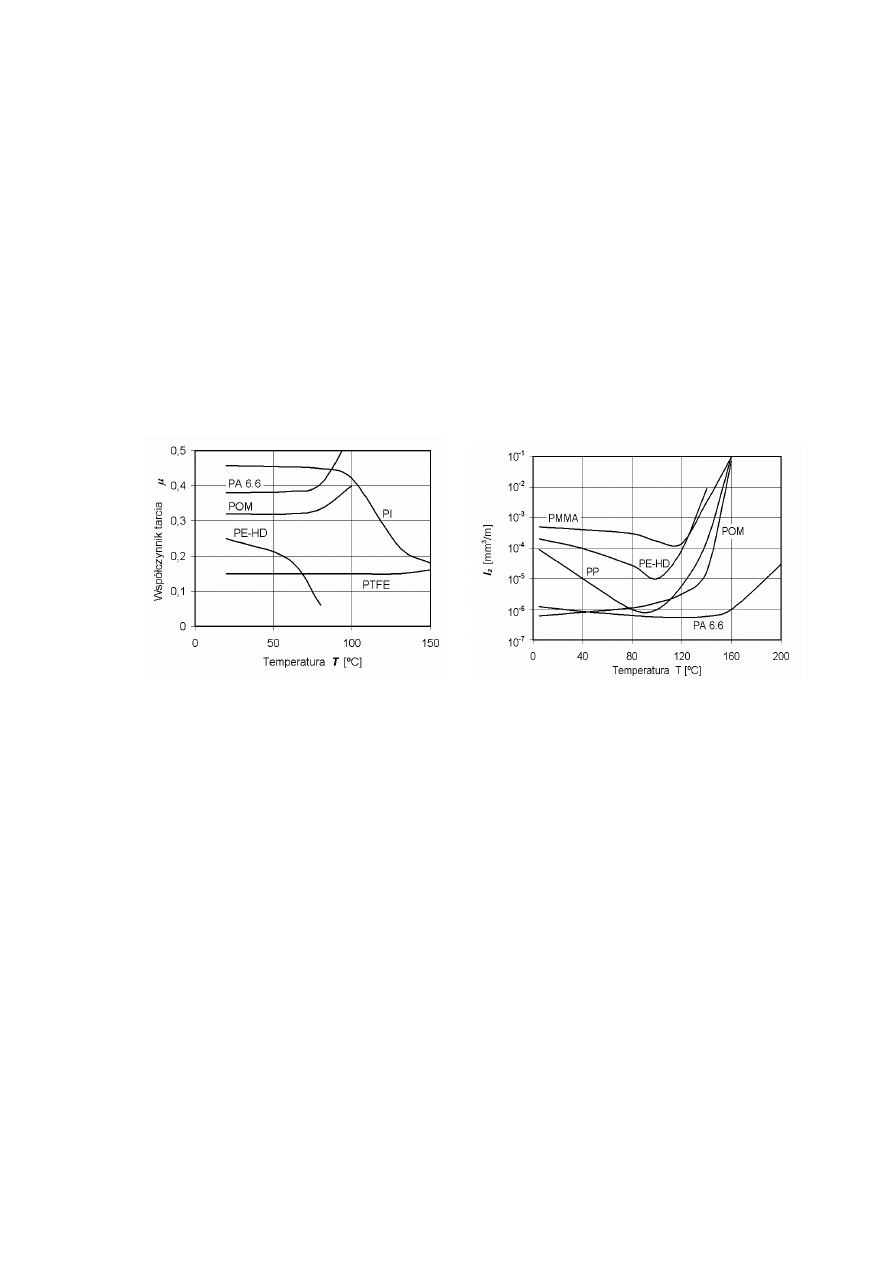

Najbardziej

wrażliwymi na zmianę temperatury materiałami polimerowymi pod względem

właściwości tribologicznych są termoplasty. Zmiana właściwości tribologicznych wybranych po-

limerów termoplastycznych w funkcji temperatury została przedstawiona na rysunku 5. Jak wy-

nika z przedstawionych zależności wartość współczynnika tarcia

µµµµ dla większości polimerów (z

wyjątkiem PTFE) maleje natomiast intensywność zużywania I

z

ulega zwiększeniu wraz ze wzro-

stem temperatury.

a)

b)

Rys. 5. Wpływ temperatury na wartość współczynnika tarcia

µµµµ

(rys. a) oraz intensywność zużywania I

z

(rys. b) dla

wybranych polimerów współpracujących ze stalą

4.2.2 Wpływ prędkości ślizgania

Wpływ prędkości ślizgania w badaniach tribologicznych jest trudny do rozróżnienia od

wpływu temperatury tarcia wobec małej przewodności cieplnej polimerów i związanej z tym nie-

uniknionym nagrzewaniem się powierzchni ślizgowej podczas tarcia. Szczególnie wyraźnie

przejawia się to przy większych prędkościach ślizgania. Nawet jeśli uniknie się nagrzewania po-

wierzchni ślizgowej, to wpływ prędkości ślizgania na wartość współczynnika tarcia i na inten-

sywność zużycia jest istotny, jakkolwiek w ramach znanych teorii tarcia nie można przytoczyć

ogólnych praw charakteryzujących ten wpływ. Zależność prędkości ślizgania na proces tarcia łą-

czy się z dynamiką oddziaływań zachodzących na powierzchni ślizgowej i z czasem styku trą-

cych się materiałów, w którym cząsteczki obu powierzchni mogą z sobą oddziaływać. Świadczy

o tym przebieg wartości współczynnika tarcia niektórych polimerów, gdzie ze wzrostem prędko-

ści ślizgania tarcie maleje (rys. 6). Zależności zużycia niektórych polimerów w funkcji prędkości

ślizgania przedstawiono na rys. 7, gdzie można znaleźć podobieństwo do przebiegu zużycia w

funkcji temperatury, co wynika z nagrzewania się powierzchni ślizgowej przy dużych prędko-

ściach ślizgania.

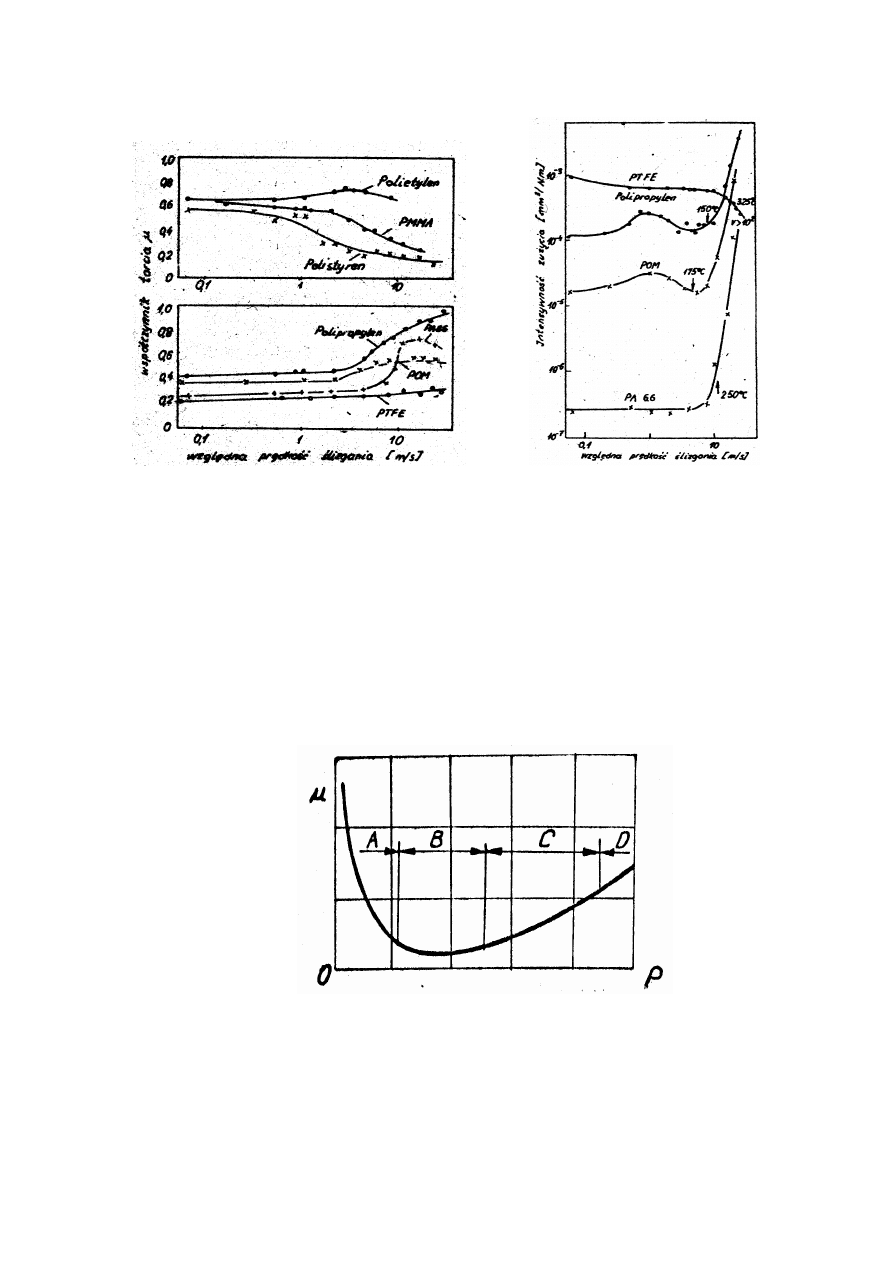

Rys. 6. Wartość współczynnika tarcia niektórych

Rys. 7. Intensywność zużycia niektórych

polimerów w zależności od prędkości ślizgania

polimerów w zależności od prędkości ślizgania

4.2.3 Wpływ nacisku powierzchniowego

Wpływ nacisku powierzchniowego na właściwości ślizgowe można ustalić tylko w krót-

kim przedziale czasu, gdyż takie czynniki, jak nagrzewanie się i zmiana profilu powierzchni śli-

zgowych w czasie zmieniają właściwe wyniki. Praktycznie nie daje się wykluczyć tych czynni-

ków i wówczas podaje się zależność wartości współczynnika tarcia od nacisku dla ustalonego

stanu. W ogólnym przypadku charakter przebiegu wartości współczynnika tarcia od obciążenia

dla tworzyw sztucznych współpracujących z elementem metalowym ma wygląd jak na rys. 8.

Rys. 8. Ogólny przebieg zmian wartości współczynnika tarcia w zależności od obciążenia

Podczas tarcia tworzyw sztucznych styk jest częściowo sprężysty i częściowo plastyczny z

przewagą pierwszego przy małych obciążeniach, a drugiego przy większych wartościach obcią-

żenia (nacisku). W przedziale A wartość współczynnika tarcia zmniejsza się w miarę wzrostu

obciążenia wskutek wzrostu rzeczywistej powierzchni styku przy sprężystym kontakcie. Po osią-

gnięciu minimum (przedział B) wartość współczynnika tarcia zwiększa się (przedział C), co

spowodowane jest wzrostem udziału styku plastycznego z jednoczesnym wzrostem sił mikro-

skrawania. Przy dalszym wzroście obciążenia (przedział D) następuje nieznaczny wzrost warto-

ści współczynnika tarcia, a następnie jego zmniejszenie w wyniku podwyższenia się temperatury

w strefie styku i zredukowania tym samym sił mikroskrawania.

5. Cel ćwiczenia i metodyka badań

Jednym z celów ćwiczenia jest przeprowadzenie badań tribologicznych dla skojarzenia śli-

zgowego polimer-stal lub kompozyt polimerowy-stal współpracującego w układzie „sworzeń-

tarcza” (tzw. „pin-on-disc”) i określenie wpływu jednego z czynników ruchowych procesu tarcia

(p - nacisku powierzchniowego, v - prędkości ślizgania lub T

p

- temperatury początkowej tarcia),

albo też rodzaju badanych polimerów (ewentualnie kompozytów polimerowych i ich składu) na

charakterystyki tarciowe badanych tworzyw sztucznych, obejmujących przebieg wartości współ-

czynnika tarcia i temperatury tarcia w funkcji danego parametru ruchowego, a także identyfikację

występujących mechanizmów zużycia na podstawie zadanych warunków tarcia, uzyskanych wy-

ników badań tribologicznych i obserwacji mikroskopowych powierzchni ślizgowej badanego

tworzywa.

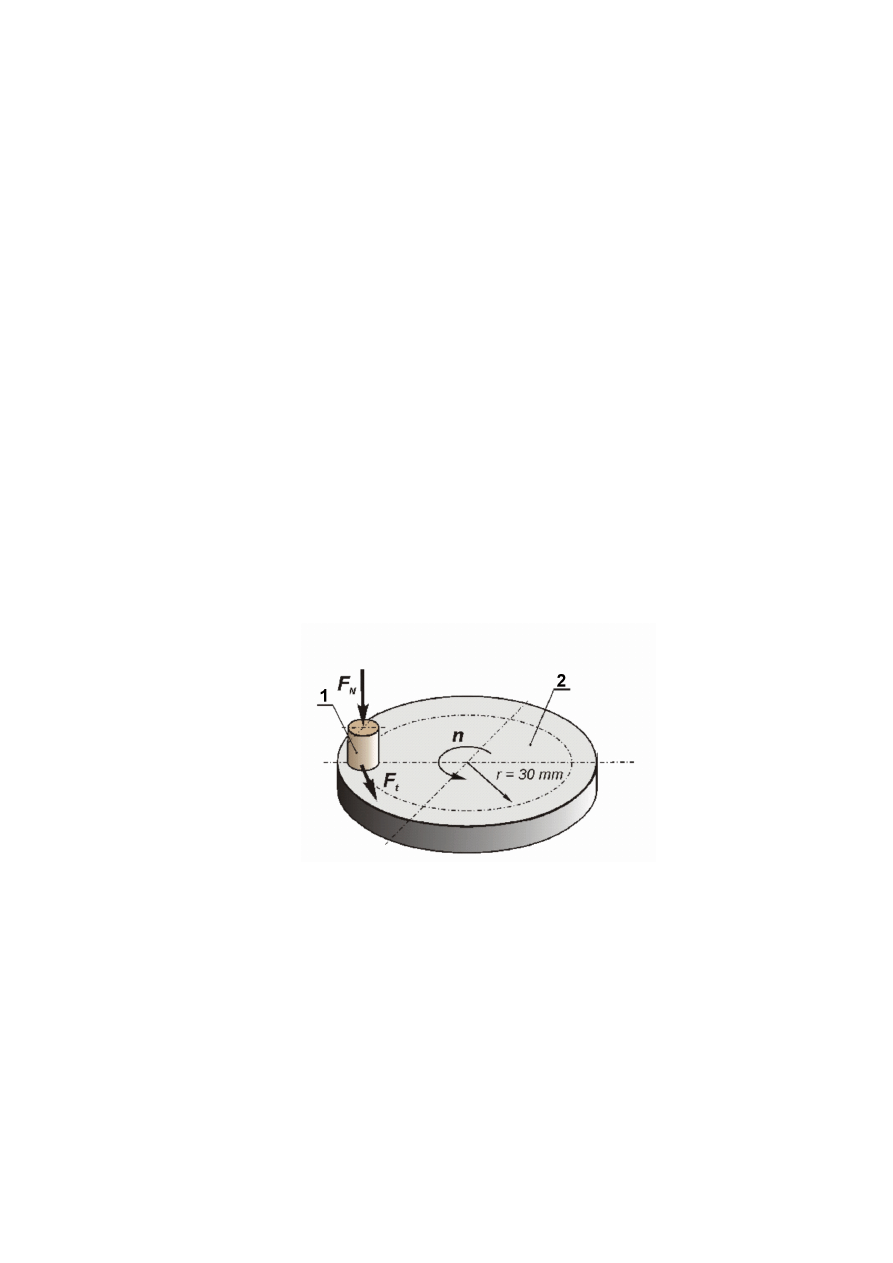

Badania tribologiczne prowadzone są na tribometrze T-01 M produkcji MCNEMT w Radomiu

(stanowisko badawcze typu „sworzeń–tarcza”). Schemat pary ślizgowej przedstawiono na rysuku

1. Prędkość obrotową silnika prądu przemiennego reguluje się przy pomocy falownika. Napęd

z silnika jest przekazywany przez układ przekładni na wrzeciono, do którego mocuje metalową

tarczę (2) spełniającą rolę przeciwelementu w badanym skojarzeniu ślizgowym Drugim elemen-

tem tego skojarzenia jest próbka (1) wykonana z materiału polimerowego. Próbka ma kształt

sworznia o średnicy 8 mm i wysokości ok. 8 mm. Współpracuje ona podczas badań z płaską po-

wierzchnią przeciwelementu (2) na promieniu r [m] (rys.1).

Rys. 1. Schemat pary ślizgowej typu sworzeń – tarcza (l – próbka polimerowa, 2 – przeciwelement stalowy)

Jeżeli w układzie tym prędkość obrotowa tarczy wynosi n [obr/min] to prędkość ślizgania v [m/s]

próbki względem tarczy określa zależność:

v =

ω·r = π·r·n

/

30

[m/s]

Obciążenie próbki siłą nacisku F

N

dokonuje się przy użyciu obciążników bezpośrednio nad

próbką. Wartość siły F

N

określa się na podstawie wymaganego nacisku jednostkowego oraz po-

wierzchni styku próbki z przeciwelementem. Siła tarcia F

t

, która powstaje podczas współpracy

pary ślizgowej, oddziałuje poprzez próbkę na czujnik siły, który został umieszczony wzdłuż kie-

runku działania siły tarcia. Zatem wartość siły tarcia określa wzór:

N

t

F

t

F )

(

=

µ

gdzie:

F

t

– siła tarcia w funkcji czasu

F

N

– obciążenie

Zużycie liniowe próbek określa się jako różnicę wymiarów próbki przed i po procesie tarcia,

mierzonych zwykle w kierunku działania siły nacisku FN (prostopadle do kierunku tarcia).

Podczas realizacji ćwiczenia laboratoryjnego zostaną wyznaczenie również właściwości

ścierne wybranych materiałów polimerowych. Na stanowisku badawczym podczas tarcia w

obecności luźnego ścierniwa zostaną przeprowadzone badania ścieralności w jednakowych wa-

runkach pracy (v – prędkość ślizgania, F

N

– obciążenie). Na podstawie uzyskanych wyników ba-

dań tribologicznych zostaną określone właściwości ścierne wybranych materiałów polimero-

wych. Na podstawie badań tribologicznych należy opracować sprawozdanie z przeprowadzonego

ćwiczenia. Wnioski z ćwiczenia powinny zawierać wyjaśnienia otrzymanych wyników.

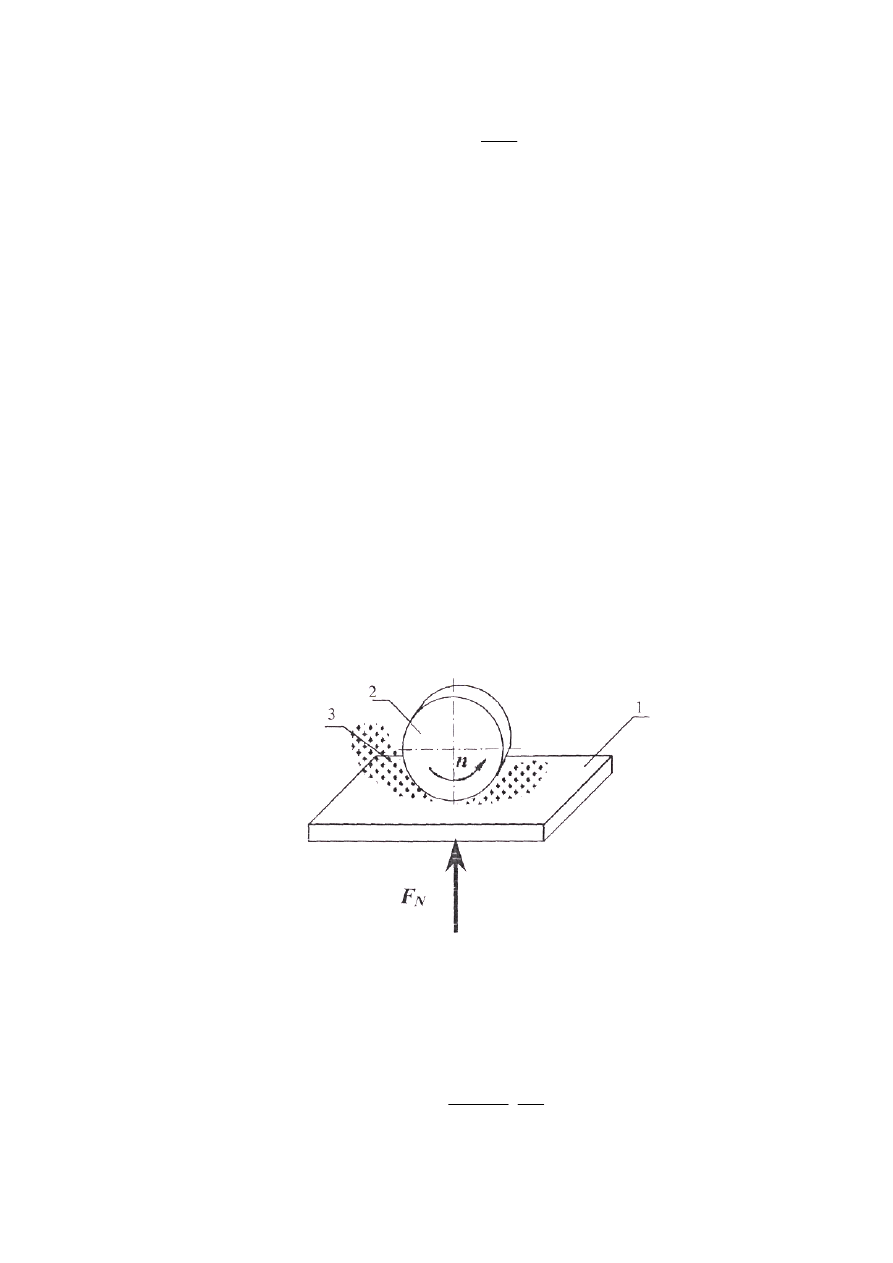

Metoda badawcza odporności na ścieranie zgodna jest z normą GOST-23.208-79. Stanowi-

sko to przeznaczone jest do badania materiałów i powłok na zużycie ścierne podczas tarcia w

obecności luźnego ścierniwa. Zasada badania (rys.2) polega na tym, że w jednakowych warunkach

pracy (prędkość ślizgania v i obciążenia F

N

) przeprowadza się badania próbek wybranych materia-

łów oraz próbki wzorcowej wykonanej ze stali 45 w stanie znormalizowanym. Podczas pomiaru

badana próbka (1) jest dociskana z określoną siłą (F

N

) do obracającego się z ustaloną prędkością

obrotową (n) krążka gumowego (2) o średnicy d = 50 mm. Pomiędzy krążek i próbkę dostarcza-

ny jest proszek kwarcowy (3) - elektrokorund nr 90 (wg PN-76/M-59115) - powodujący ścieranie

próbki. Wynikiem pomiaru jest wagowe zużycie próbki (różnica ciężaru przed i po badaniach),

jakie wystąpiło po określonym czasie tarcia (określonej liczbie obrotów gumowej rolki).

Rys. 2. Schemat metody badawczej: l - próbka z badanej stali, 2 - rolka gumowa, 3 – ścierniwo

Na podstawie pomiarów zużycia wagowego określano wskaźnik odporności na ścieranie K

b

(względną odporność na zużycie) dla poszczególnych materiałów, określany jako stosunek obję-

tościowego zużycia próbki wzorcowej do objętościowego zużycia badanych materiałów uzyska-

nych w takich samych warunkach badań.

Wskaźnik ten określano z wzoru:

K

b

=

w

b

b

wb

w

ww

N

N

Z

Z

⋅

⋅

⋅

ρ

ρ

gdzie:

Z

ww

- zużycie wagowe podczas badania próbki wzorcowej (stali 45),

Z

wb

- zużycie wagowe podczas badania badanego materiału,

ρρρρ

w

- gęstość materiału próbki wzorcowej,

ρρρρ

b

- gęstość materiału próbki badanej,

N

w

- liczba obrotów drogi tarcia próbki wzorcowej,

N

b

- liczba obrotów drogi tarcia próbki badanej.

Uwaga:

Przed przystąpieniem do ćwiczenia należy zapoznać się z poniższą instrukcją dotyczącą

bezpieczeństwa podczas całego toku ćwiczenia.

Falownik zasilany jest napięciem 220 V a silnik 380 V, zatem ingerencja w układy wewnętrz-

ne zarówno falownika jak i silnika może stanowić zagrożenie dla zdrowia. Podczas pracy sta-

nowiska nie należy dotykać jakichkolwiek elementów wirujących. Obracająca się tarcza sta-

lowa (przeciwelement), ze względu na możliwość wciągnięcia luźno zwisającego ubrania czy

też włosów, jest również zagrożeniem dla zdrowia obsługującego stanowisko.

Literatura

[1]

Lawrowski Z., Tribologia - tarcie, zużywanie i smarowanie, Wydawnictwo Naukowe PWN, Warszawa 1993.

[2]

Rymuza Z., Trybologia polimerów ślizgowych. WNT, Warszawa 1986.

[3]

Wieleba W., Capanidis D., Ziemiański K., Polimerowe łożyska ślizgowe z tworzyw termoplastycznych. Cz. I

- Materiały ślizgowe. Poradnik tribologii i tribotechniki (23) - wkładka do TRIBOLOGII Nr 6/95,

s.125÷131.

[4]

Ziemiański K., Tworzywa sztuczne w konstrukcji wybranych zespołów maszynowych. Wrocław 1985.

[5]

Żuchowska D., Polimery konstrukcyjne. Przetwórstwo i właściwości. Wydawnictwo Politechniki Wrocław-

skiej, Wrocław, 1993.

[6] Jaworski J. „Okładziny cierne do hamulców i sprzęgieł pojazdów mechanicznych”, Warszawa 1984.

Wyszukiwarka

Podobne podstrony:

5 Badanie tarcia i zuuycia kompozytów polimerowych

Badania drogowe zużycia paliwa

Badanie własności cieplnych tworzyw polimerowych, sprawozdania

Badanie własności mechanicznych tworzyw polimerowych, sprawozdania

2 Badanie tarcia statycznego mate (2)

BADANIE WSPOLCZYNNIKA TARCIA PRZY MALYCH PREDKOSCIACH v2011

Badanie właściwości aplikacyjnych i eksploatacyjnych powłok polimerowych - sprawozdanie, metody bada

Badanie wpływu rozruchu bezoporowego i hamowania rekuperacyjnego na zużycie energii

Tworzywa sztuczne, Tarcie i zużycie Polimerów2, Wyższa Szkoła Inżynierska

Badania mechaniczne próbek polimerów przed umieszczeniem ich w

Tworzywa sztuczne, Tarcie i zużycie Polimerów1, Wy?sza Szko?a In?ynierska

Tworzywa sztuczne, Tarcie i zużycie polimerów

Zużycie paliwo, III rok, Badania pojazdów

Badanie zużycia wałka rozrządu silnika

badanie kąta tarcia wesnętrznego i spójności obie metody

Badania krwi objasnienie symboli Ania komp

więcej podobnych podstron