8. Zastosowanie wiertarek w procesie technologicznym

83

8.4. WIERCENIE GŁĘBOKICH OTWORÓW

Za otwory głębokie uważa się otwory o stosunku długości do średnicy otwo-

ru powyżej 10 (L/d>10).

Podstawowym problemem występującym podczas wykonania głębokich otworów

to:

• odprowadzenie wiórów ze strefy obróbki,

• odprowadzenie dużej ilości ciepła wytwarzanego w trakcie obróbki.

Problemy te występują nawet w przypadku zwykłego wiercenia wiertłem krętym

w przypadku kiedy stosunek L/d=5, co wymaga kilkakrotnego nawet wycofywania

wiertła z otworu celem usunięcia wiórów ze strefy obróbki. Konstrukcja wierteł do

wiercenia głębokich otworów winna więc umożliwić rozwiązanie przedstawionych

wyżej problemów.

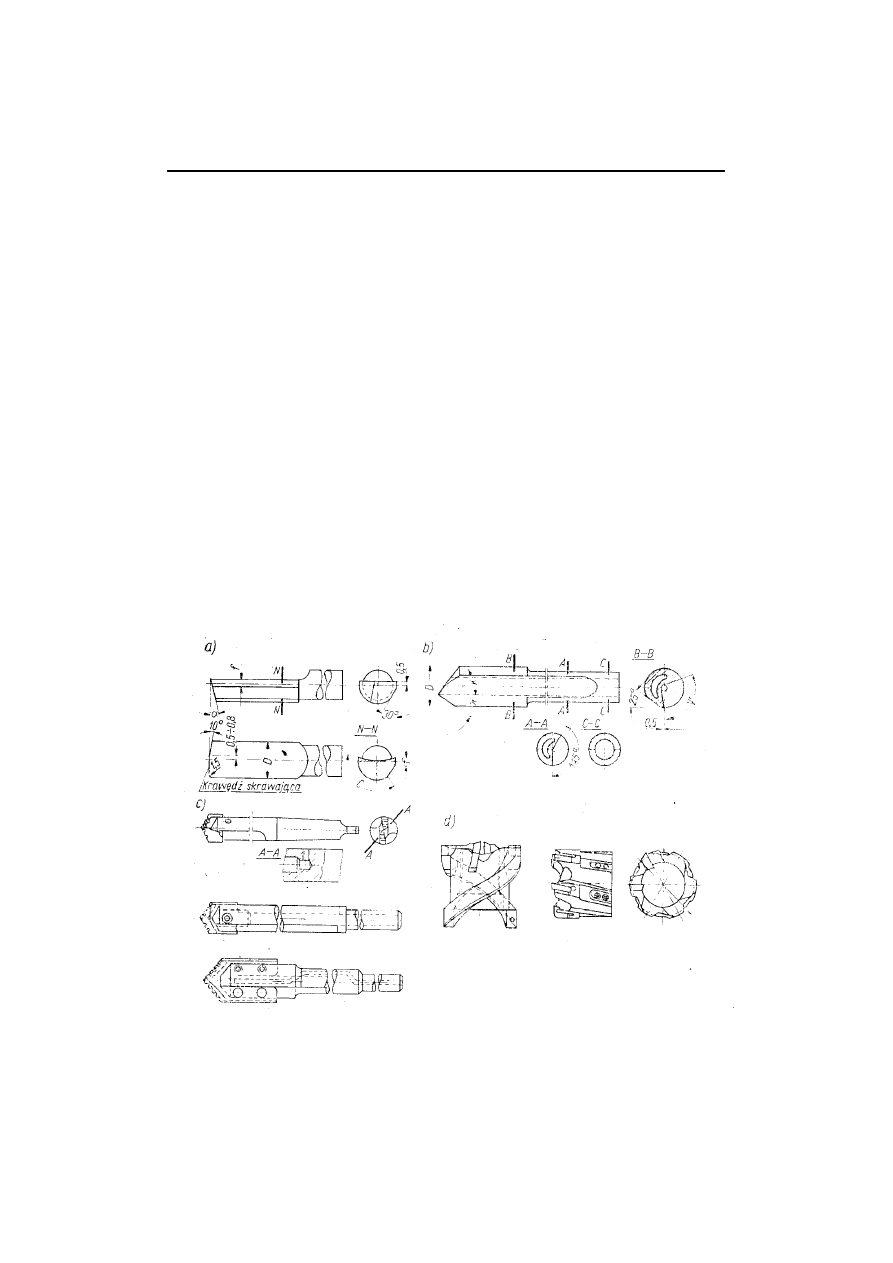

Na rys. 8.10 przedstawiono wiertła przeznaczone do wykonywania głębo-

kich otworów. Na rys.8 10c przedstawiono wiertło piórkowe służące do wykony-

wania otworów o małych głębokościach, ale również małych średnicach 0,05 do

0,8 mm. Ostrze w postaci płytki zamocowane jest w przedłużaczu rurowym. Dzię-

ki takiemu ukształtowaniu narzędzia (ostrze—płytka) istnieje stosunkowo duża

przestrzeń do gromadzenia i wyprowadzania wiórów powstających w trakcie ob-

róbki. Kolejny rysunek (rys.8.10b) przedstawia wiertło lufowe. Charakterystyczny

dla tego wiertła jest otwór, którym doprowadzony jest do strefy obróbki płyn ob-

Rys.8.10. Narzędzia do wykonywania głębokich otworów: wiertło działowe (a), lufowe (b),

piórkowe (c), trepanacyjne (d)

8. Zastosowanie wiertarek w procesie technologicznym

84

róbkowy chłodzący strefę skrawania. Do wykonania otworów o większych średni-

cach stosowane jest wiertło działowe (rys.8.10c) i trepanacyjne (rys.8.10d). Współ-

czesną technologią wiercenia głębokich otworów jest stosowanie wiertła eżektoro-

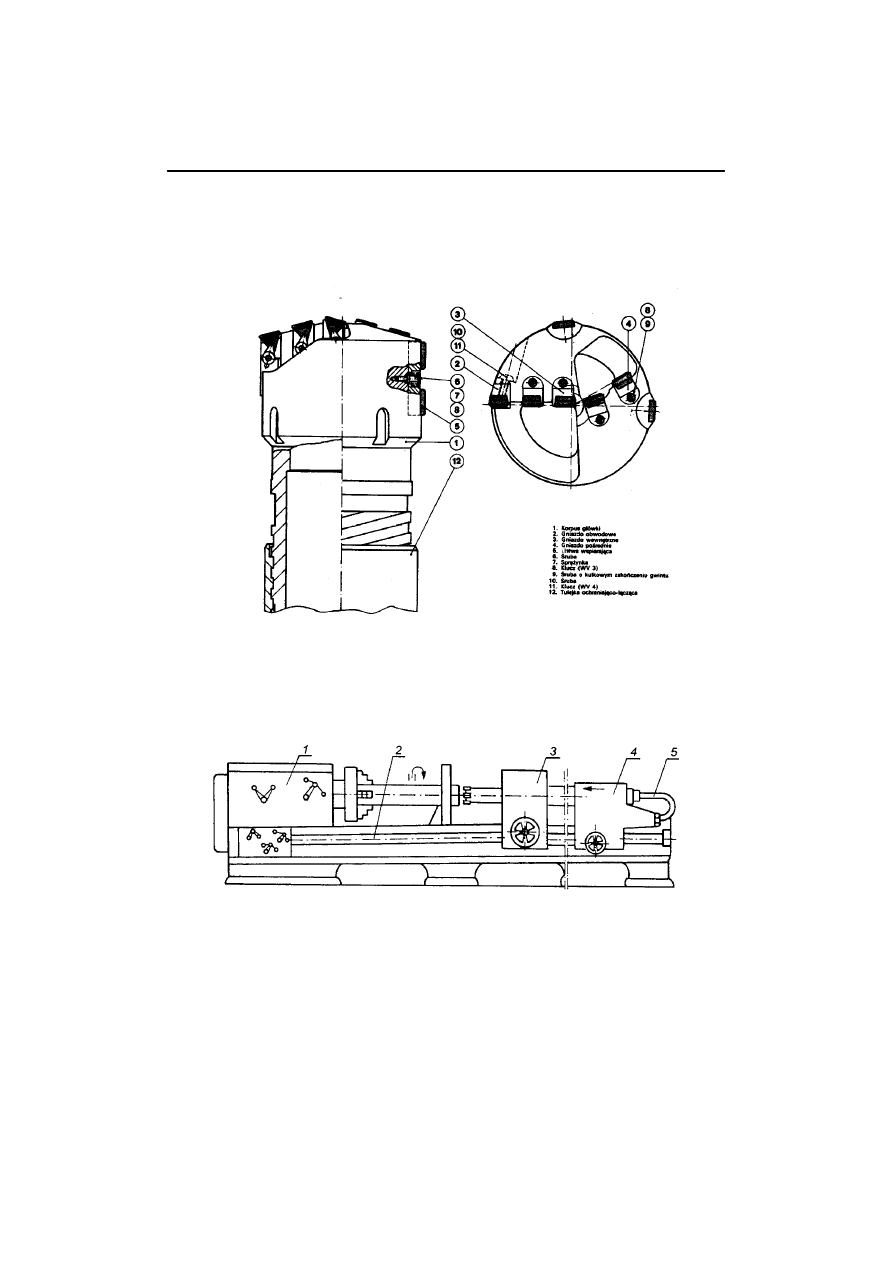

wego tzw. głowicy (rys.8.11).

Głowicę taką mocuje się na wiertarce do głębokich otworów (rys.8.12).

Wiertło eżektorowe mocowane jest w uchwycie skrzynki posuwu (3) wykonującej

ruch posuwowy. Na tym samym łożu znajduje się suport (4) połączony z głowicą

wiertarską znajdującą się w skrzynce posuwów rurą przez którą doprowadzony jest

pod ciśnieniem olej (5). Przedmiot zamocowany jest w uchwycie na wrzecionie

wychodzącym z wrzeciennika. Dzięki temu uzyskuje on ruch obrotowy (podobnie

jak na tokarce). Posuw skrzyni posuwów realizowany jest przez układ sprawdzony

Rys.8.11 Konstrukcja głowicy wiertarskiej z ostrzami mocowanymi me-

chanicznie przeznaczona do wiercenia otworów o dużych średnicach [11]

Rys.8.12 Wiertarka do głębokich otworów.

8. Zastosowanie wiertarek w procesie technologicznym

85

na tokarkach tzn. wałek pociągowy (2). Tak więc budowa wiertarki do głębokich

otworów stanowi w pewnym stopniu analogię do budowy tokarek i niektóre mo-

duły (zespoły) tokarek są używane bezpośrednio do budowy wspomnianych wier-

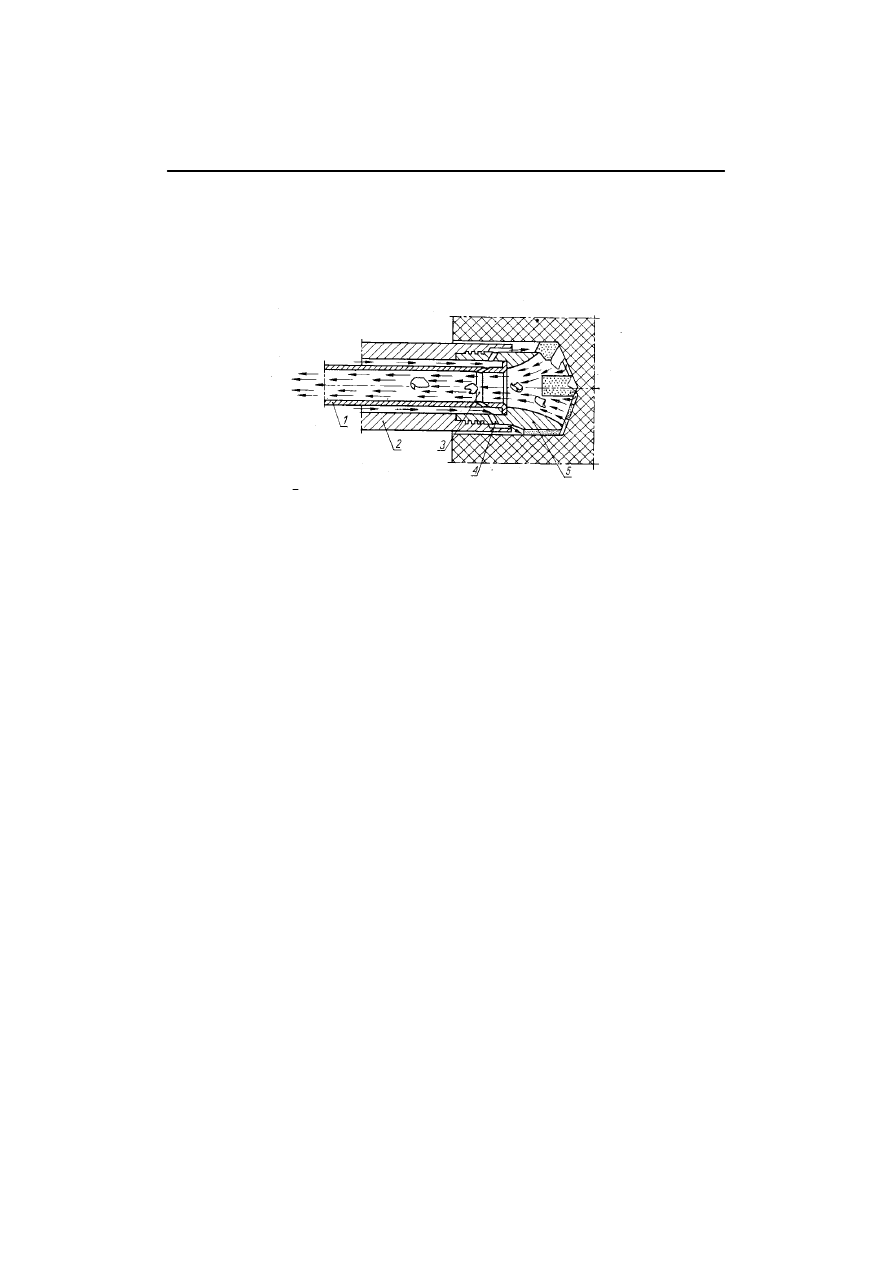

tarek . Istotę wiercenia eżektorowego ilustruje rys. 8.13.

Rys.8.13 Istota wiercenia eżektorowego [3]: 1- rura wewnętrzna, 2- rura zewnętrzna, 3- dysza pier-

ścieniowa, 4- otwory doprowadzające ciecz, 5 – wiertło (głowica).

Głowica wiertarska stanowi zakończenie dwóch rur; zewnętrznej która doprowa-

dzony jest do strefy skrawania olej pod ciśnieniem. Blisko zakończenia rury we-

wnętrznej znajdują się rozmieszczone na obwodzie otworki. Przepływający ze-

wnętrzną rurą z dużą prędkością olej, powoduje powstanie w rurze wewnętrznej

pewnego podciśnienia (efekt eżektorowy). Rezultatem tego jest zasysanie do we-

wnętrznej rury wiórów i transportowanie ich na zewnątrz otworu obrabianego.

Spełnione są więc dwa warunki prawidłowego prowadzenia procesu; skuteczne

odprowadzenie wiórów i chłodzenie strefy skrawania. Pierwszy z tych warunków

wymaga odpowiednio dobranych parametrów obróbki tzn. takich dla których w

wyniku procesu powstanie wiór segmentowy (drobny). Długie wióry wstęgowe czy

spiralne powodowały by zapychanie się rury wewnętrznej i tym samym zakłócenie

procesu. Orientacyjne parametry obróbki stosowane przy tej technologii to pręd-

kość skrawania między 60 a 120 m/min, prędkość posuwu 0,12 do 0,30 mm/obr.

Parametry te zapewniają uzyskanie dużych wydajności obróbki. Wiercenie eżekto-

rowe może być stosowane do szerokiego zakresu średnic otworów najczęściej od

20 do ponad 340 mm.

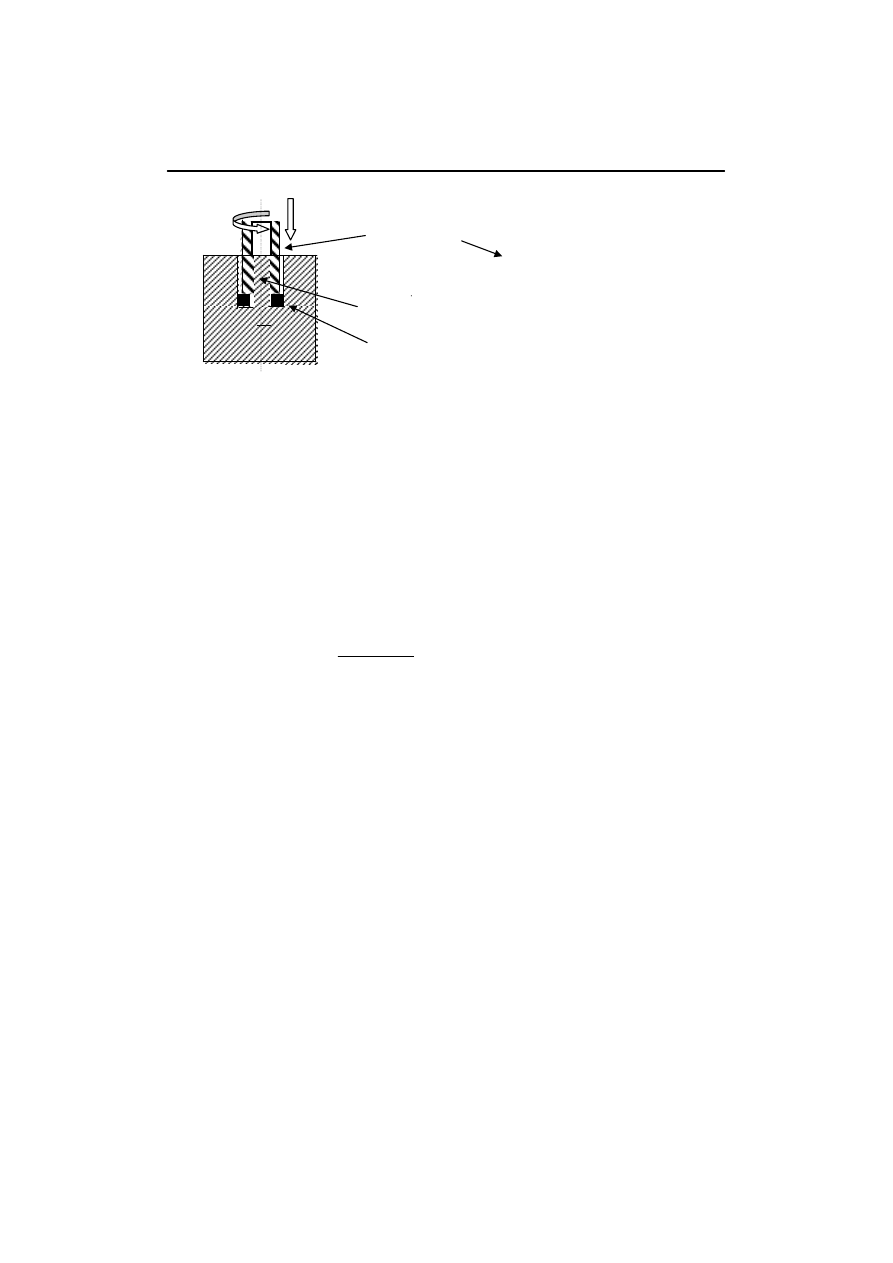

Przy rozpatrywaniu wiercenia otworów o dużych średnicach należy rozwa-

żyć możliwość stosowania wiercenia trepanacyjnego. Jego istota oraz stosowane

narzędzia przedstawione są na rys.8.14.

8. Zastosowanie wiertarek w procesie technologicznym

86

Rys.8.14. Istota wiercenia trepanacyjnego (zwanego również rdzeniowym)

Obróbka wiertłem trepanacyjnym polega na wycinaniu rdzenia ( a więc skrawanie

mniejszej ilości materiału), który po zakończeniu obróbki jest usuwany z otworu.

Specyfika tej metody umożliwia jej stosowanie jedynie w przypadku wykonywania

otworów przelotowych.

8.5. PARAMETRY OBRÓBKI

Doboru parametrów obróbki dokonać można korzystając ze wzorów okre-

ślonych dla wiercenia stali 45 wiertłem ze stali szybkotnącej SW18.

We wzorze d jest średnicą wiertła w mm, T— trwałością wiertła, f posuwem do-

bieranym z zakresu 0,06 do 1,0 mm/obr.

Wiercenie i powiercanie umożliwia uzyskanie stosunkowo niewielkiej do-

kładności otworu rzędu IT12 i chropowatości R

z

=20 do 125

µm.

Rozwiercania zgrubne umożliwia uzyskanie dokładności wykonania otworu w

klasie od IT11 do IT10 i chropowatości R

z

=7 do 20

µm, natomiast rozwiercanie

wykańczające pozwala na uzyskanie dokładności wykonania otworu w klasie od

IT9 do IT6 i chropowatości R

z

=1,7 do 4

µm.

4

,

0

125

,

0

25

,

0

5

,

20

f

T

d

v

T

⋅

⋅

=

Wiertło trepanacyjne

Rdzeń

Ostrza

Patrz rys.8.10d

8. Zastosowanie wiertarek w procesie technologicznym

87

8.6. POMIARY OTWORÓW

Kontrolowanie wykonywanych otworów odbywać się może metodami doty-

kowymi i bezdotykowymi.

Metody dotykowe:

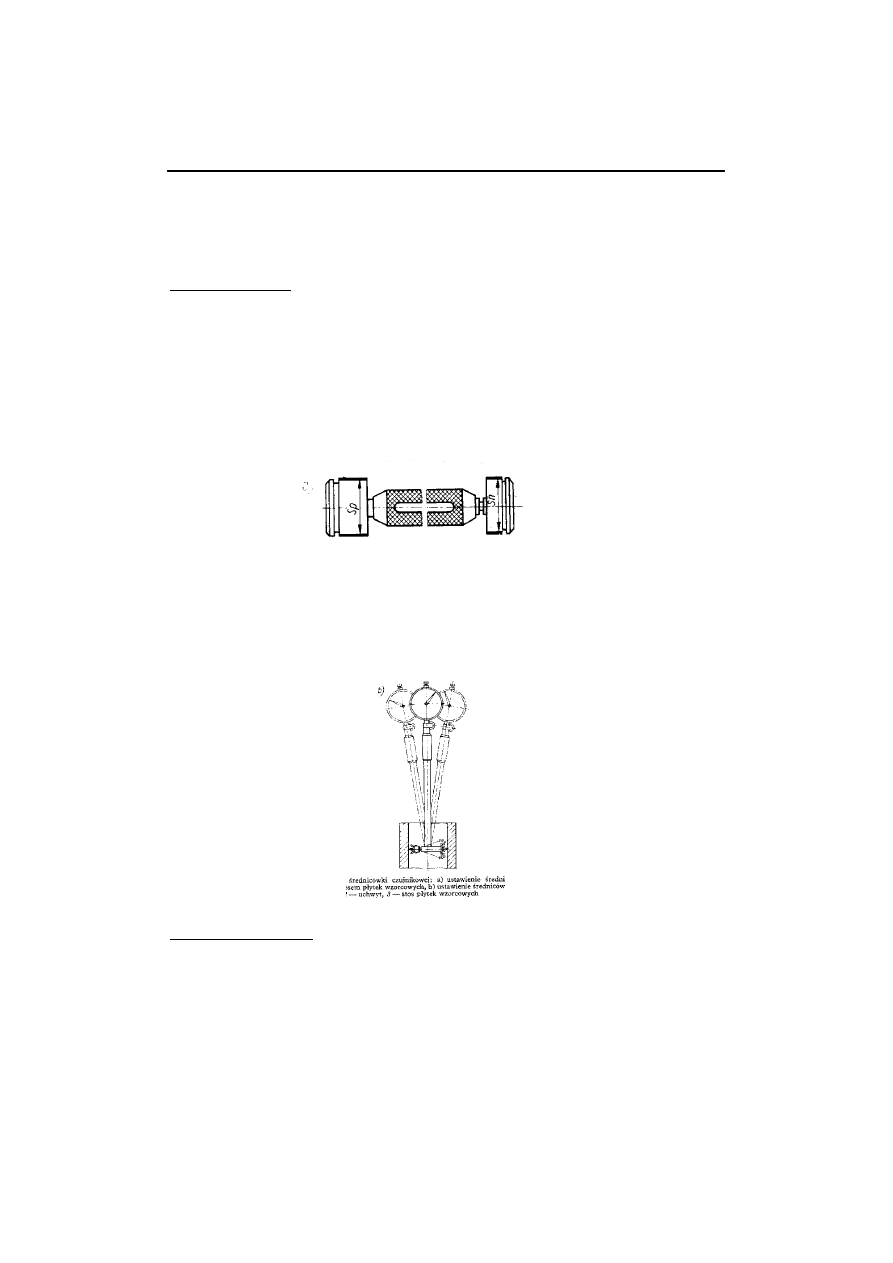

• Sprawdziany tłoczkowy (rys.8.15); pozwalają one na sprawdzenie (nie pomiar)

wykonanego otworu. Z jednej strony osadzony jest tłoczek przechodni (Sp),

który w przypadku prawidłowo wykonanego otworu powinien wchodzić w

otwór, z drugiej strony znajduje się tłoczek nieprzechodni (Sn), który o ile

otwór jest wykonany prawidłowo nie powinien do niego wchodzić; wymiary

tłoczka przechodniego i nieprzechodniego zależne są od tolerancji wymiaru

nominalnego.

• Suwmiarki – szczękami przeznaczonymi do pomiaru średnicy otworu,

• Średnicówki (rys.8.16) przeznaczone głównie do pomiarów otworów o więk-

szych średnicach (najczęściej 50 do 200 mm

Metody bezdotykowe

− Mikroskop pomiarowy z uniwersalnym okularem goniometrycznym; linię

krzyża nastawia się na widok powiększonej krawędzi otworu dokonując od-

czytu wartości na podziałce; następnie przesuwa się stolik z przedmiotem do

momentu kiedy linia krzyża znajdzie się na przeciwnej krawędzi otworu i

dokonuje odczytu; średnica otworu wyznaczona jest jako różnica między

tymi odczytami.

Ryz.8.15 Sprawdzian tłoczkowy: oznaczenia Sp—strona przechodnia,Sn — strona nieprzechodnia

Rys.8.16 Pomiar średnicówką

Wyszukiwarka

Podobne podstrony:

bb5 chap8

mcga shs capt guide chap8

chap8 1 id 110609 Nieznany

bb5 chap8

mcga shs capt guide chap8

Chap8

chap8

więcej podobnych podstron