8. ZASTOSOWANIE WIERTAREK W PROCESIE TECHNOLO—

GICZNYM

Operacje wiercenia stanowią najpowszechniejszą technologie wykonania

otworów o średnicach do 100 mm (aczkolwiek istnieją również możliwości wyko-

nania otworów o większych ściernicach). Należy w tym miejscu zaznaczyć, że

operacje wiertarskie to nie tylko wykonanie otworów, lecz także inne operacje

technologiczne zmierzające do zwiększenia dokładności uprzednio wykonanego

otworu.

8.1. BUDOWA I RODZAJE WIERTAREK

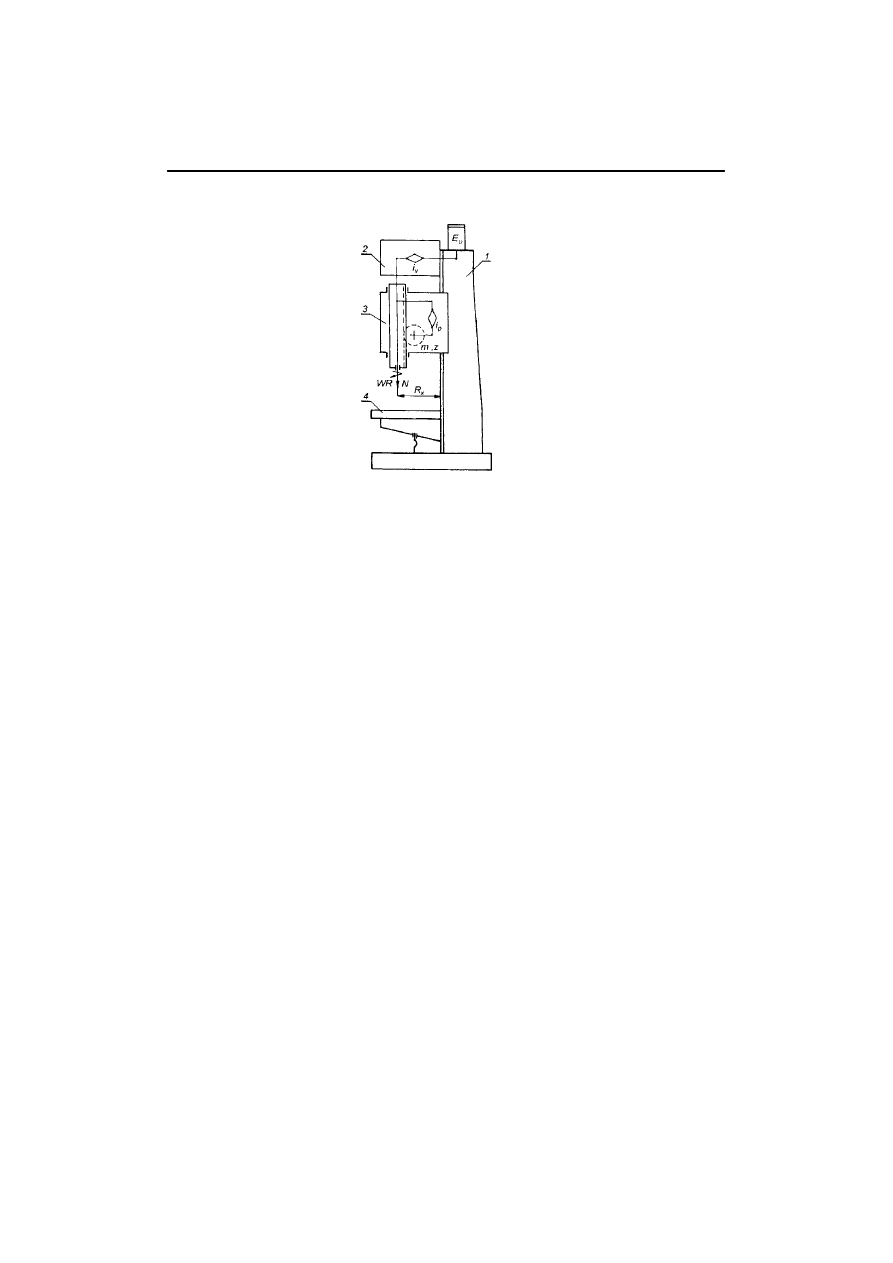

Uogólniony schemat wiertarki przedstawiony jest na rys.8.1.

Rys.8.1. Uogólniony schemat wiertarki

Przedstawiony schemat wskazuje, że w przypadku wiercenia ruch główny

oraz ruch posuwowy wykonywany jest przez narzędzie skrawające (wyjątek sta-

nowią wiertarki do głębokich otworów). Przedmiot obrabiany pozostaje w trakcie

obróbki nieruchomy. Najbardziej rozpowszechnionymi w przemyśle wiertarkami

są wiertarki stojakowe (znane również jako korpusowe lub kadłubowe) - rys.8.2.

Ponieważ o zastosowaniu danej wiertarki decyduje zazwyczaj maksymalna średni-

ca wierconego otworu, stąd często w oznaczeniach handlowych wiertarki zawarta

jest ta podstawowa informacja. Przykładowo oznaczenie wiertarki WK—40 umoż-

liwia zorientowanie się, że możliwe jest wiercenie otworów do średnicy 40 mm.

ZESPÓŁ WYKONAWCZY

P

R

Z

E

D

M

I

O

T

S

T

E

R

O

W

A

N

I

E

NAPĘD

PRZEKŁADNIE

KORPUS

8. Zastosowanie wiertarek w procesie technologicznym

76

Rys.8.2. Schemat wiertarki stojakowej [4]

Wiertarka stojakowa składa się ze stojaka - korpusu (1) do którego w górnej jego

części przymocowana jest skrzynka prędkości (2) umożliwiająca zmiany prędkości

obrotowej wrzeciona wiertarki. Po prowadnicach stojaka przemieszcza się wrze-

ciennik (3) w którym znajduje się skrzynka posuwów umożliwiająca dobór wła-

ściwej prędkości posuwu narzędzia. Przedmiot mocowany jest na stole wiertarki

(4), który ma również możliwość pionowego przemieszczania. W przypadku

wiertarki stojakowej należy zwrócić uwagę, że odległość oznaczona na rys.8.2 jako

R

x

jest dla danej wiertarki wartością stałą, a więc stanowi pewne ograniczenie

technologiczne obróbki (ogranicza wymiary przedmiotu obrabianego). Inne rodzaje

wiertarek przedstawiono w tabl.6.

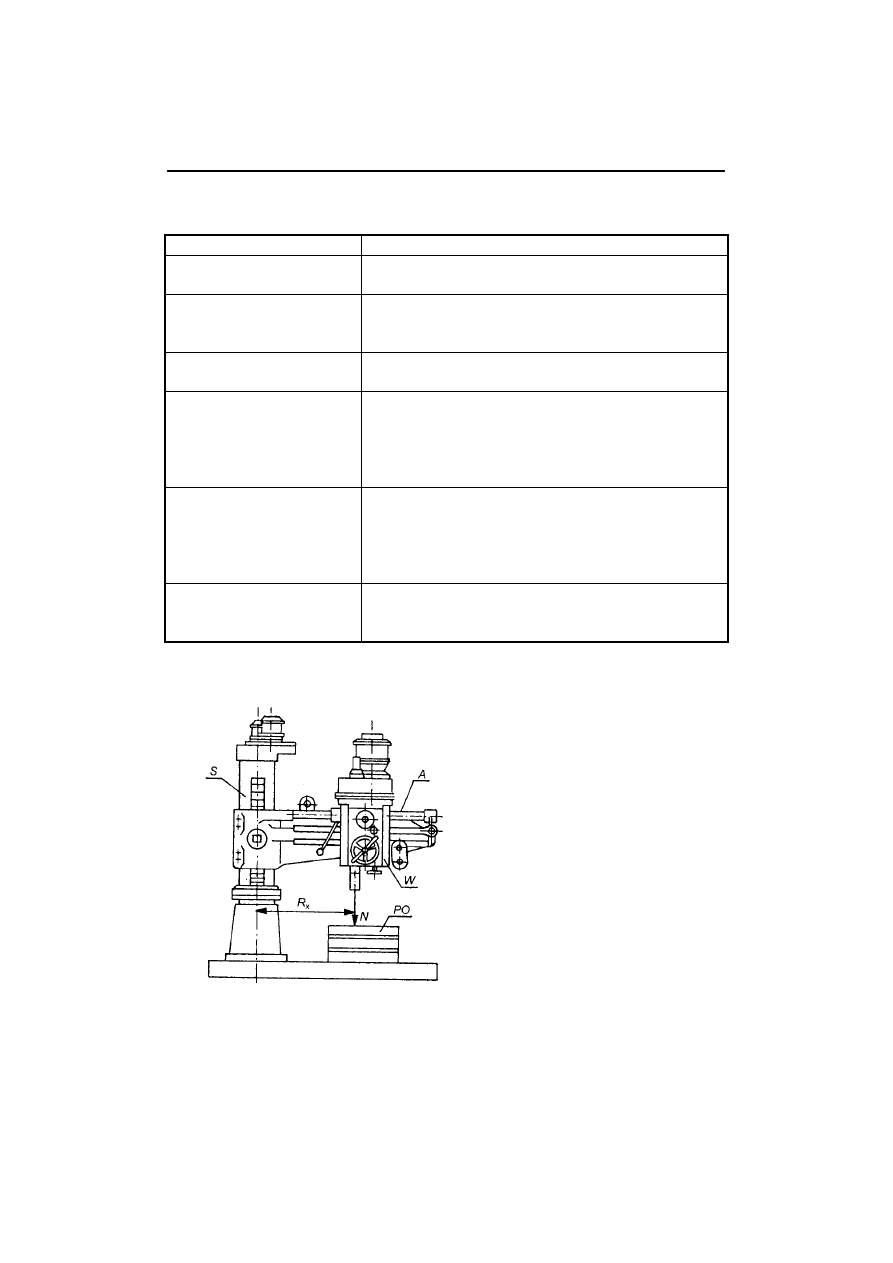

Na rys.8.3 przedstawiono wiertarkę promieniową. Wiertarka ta składa się z kolum-

ny (1) na którym zamontowane jest ramię (2) mogące przemieszczać się zarówno

w pionie jak również po okręgu wokół kolumny. Na ramieniu (2) znajduje się

wrzeciennik (3) mogący przemieszczać się poziomo po ramieniu. Dzięki temu nie

ma ograniczenia wymiaru R

x

tak jak to miało miejsce w przypadku wiertarki stoja-

kowej. Tak więc wrzeciono wiertarki w którym zamocowane jest narzędzie (czyli

obszar pracy) może przemieszczać się po okręgu o minimalnej i maksymalnej

średnicy określonej tylko względami konstrukcyjnymi danej wiertarki. Dzięki temu

można przemieszczać narzędzie na miejsce w którym ma być wykonany otwór w

przedmiocie obrabianym, a nie odwrotnie jak ma to miejsce w innych wiertarkach.

Wiertarka promieniowa jest więc szczególnie przydatna w przypadku wiercenia

otworów w ciężkich przedmiotach.

8. Zastosowanie wiertarek w procesie technologicznym

77

Tablica 6

Nazwa wiertarki

Zastosowanie

Wiertarka słupowa

Stosowana na ogół do wykonywania otworów o

średnicach od 40 do 80 mm

Wiertarka stojakowa (sto-

łowa)

Budowa tej wiertarki podobna jest do wiertarki słu-

powej, średnica wierconych otworów nie przekracza

na ogół 40 mm.

Wiertarka promieniowa —

rys.8.3.

Umożliwiają promieniowe przemieszczanie się wrze-

ciennika. Średnice wierconych otworów do 100 mm

Wiertarka rewolwerowa —

rys.8.4

Posiadają obrotową głowice rewolwerową (taką jak

tokarki rewolwerowe) przez co umożliwiają wyko-

nywanie większej ilości operacji wiertarskich. Wier-

tarki rewolwerowe najczęściej są obrabiarkami ste-

rowanymi numerycznie.

Wiertarka wielowrzecio-

nowe

Podobne budową do wiertarki stojakowej lecz w

miejsce jednego wrzeciona posiadają kilka równo-

cześnie pracujących wrzecion. Dzięki temu można

jednocześnie wiercić kilka otworów przez co zwięk-

sza się wydajność obróbki.

Wiertarki do wiercenia głę-

bokich otworów - rys. 8.10

Przeznaczone do wiercenia otworów o długości

otworu przekraczającej 10 krotność jego średnicy.

Średnica otworów może przekraczać 100 mm.

Rys.8.3. Wiertarka promieniowa [4]

8. Zastosowanie wiertarek w procesie technologicznym

78

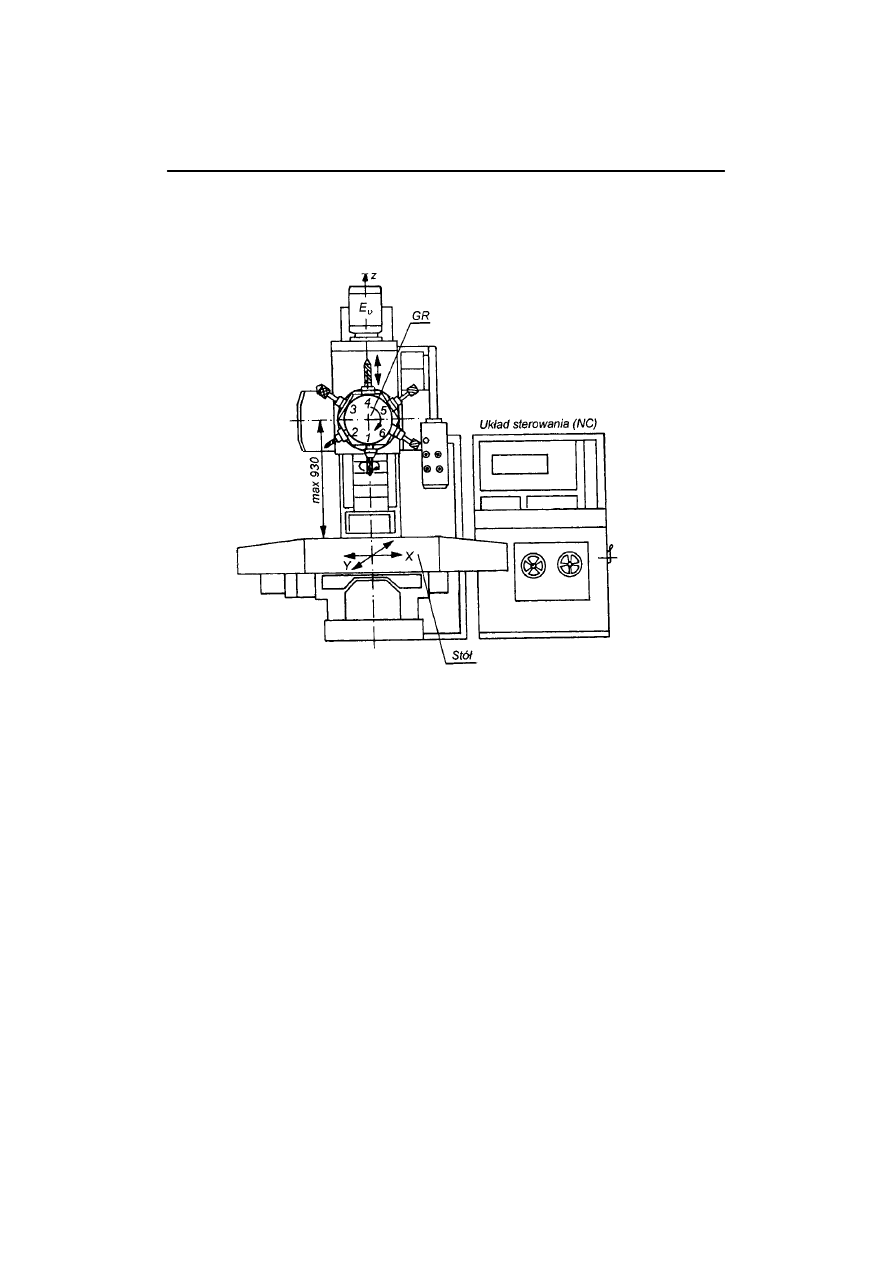

Kolejny rysunek ( rys.8.4) przedstawia wiertarkę rewolwerową z układem stero-

wania numerycznego. Jest ona wyposażona w głowicę rewolwerową dzięki czemu

umożliwia wykonywanie wielu zabiegów przy jednym zamocowaniu przedmiotu.

Rys.8.4. Wiertarka rewolwerowa z układem NC [4]

8.2. NARZĘDZIA, MOCOWANIE NARZĘDZI I PRZEDMIOTU

OBRABIANEGO

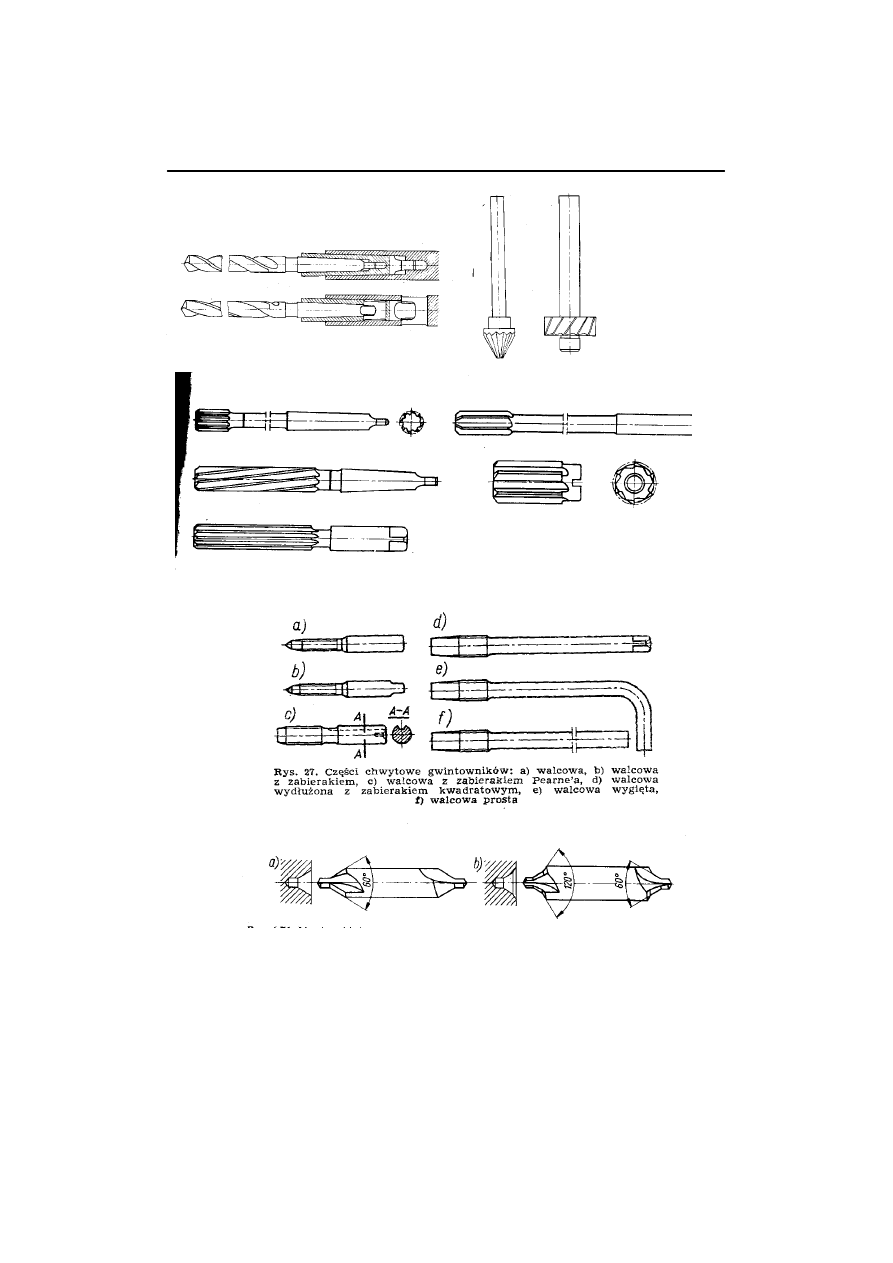

Podstawowe narzędzia stosowane do operacji wiertarskich to:

• Wiertła kręte (rys.8.5a) służące do wykonywania otworów,

• Wiertła specjalne do głębokich otworów o których szerzej będzie mowa w

rozdz..8.4.

• Rozwiertaki (rys.8.5b) stosowane w przypadku konieczności zwiększenia do-

kładności otworu,

• Pogłębiacze (rys.8.5c) umożliwiające nadanie części wejściowej otworu okre-

ślonego kształtu,

• Gwintowniki maszynowe (rys.8.5d) umożliwiające wykonywanie gwintów w

otworach,

• Nawiertaki, np. nawiertaki do nakiełków (rys.8.5e).

8. Zastosowanie wiertarek w procesie technologicznym

79

Rys. 8.5. Narzędzia przeznaczone do operacji wiertarskich: wiertło kręte zamocowane w tulei reduk-

cyjnej (a), różne rozwiertaki wykańczające (b), pogłębiacze stożkowy i walcowy (c), gwintownik (d),

nawiertak do nakiełków (e).

Typowym narzędziem wiertarskim jest wiertło kręte (rys.8.5a). Wiertło składa się z

dwóch części; części roboczej i części chwytowej zakończonej charakterystyczną

Wiertło zamocowane w tulei redukcyjnej

Pogłębiacze

•

Stożkowy

•

walcowy

Rozwiertaki

8. Zastosowanie wiertarek w procesie technologicznym

80

płetwą. Skrawanie materiału następuje krawędzią skrawającą ukształtowaną przez

powierzchnię przyłożenia i powierzchnię natarcia. Wiór powstały w trakcie skra-

wania „transportowany” jest poza strefę obróbki rowkiem śrubowym.

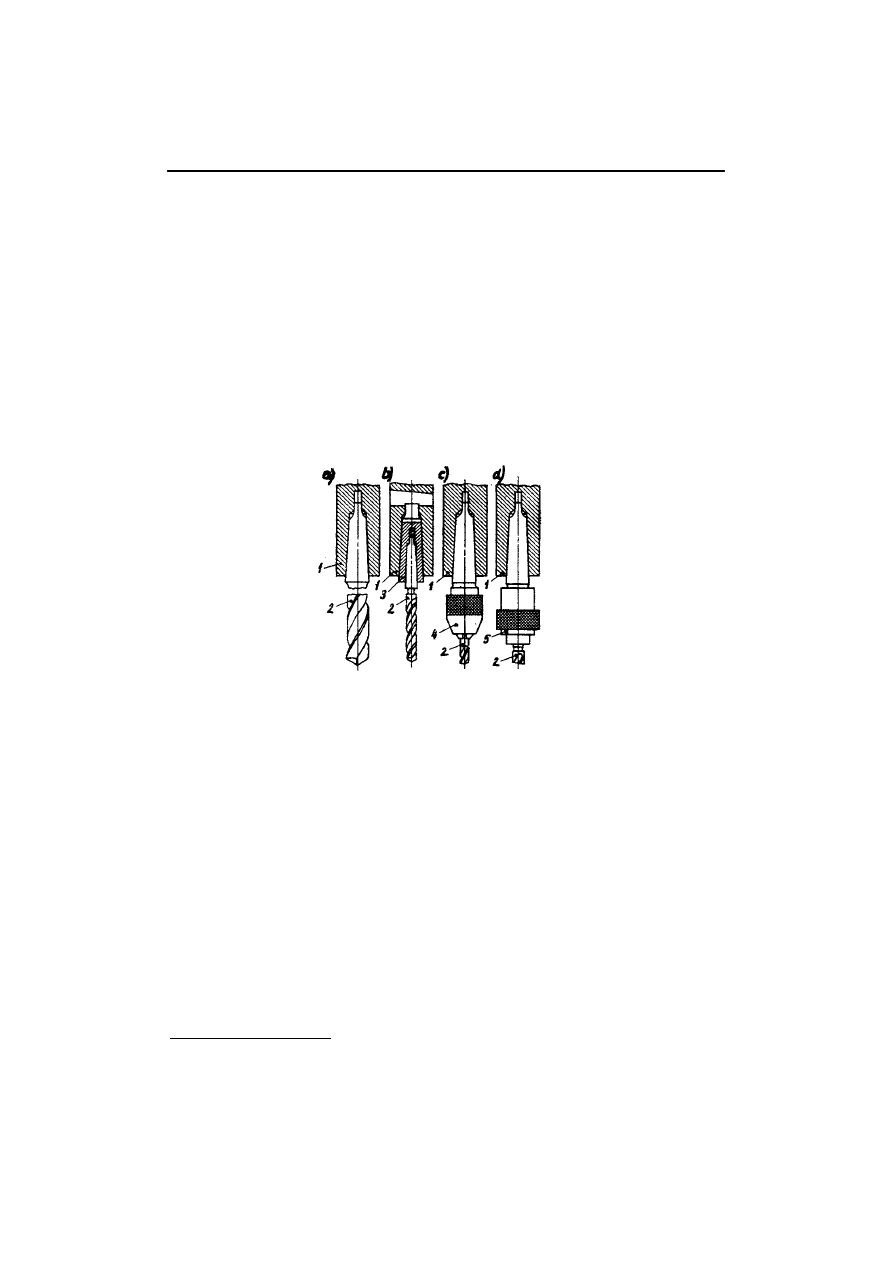

Narzędzia wiertarskie mocowane są we wrzecionie wiertarki w następujący

sposób:

• bezpośrednio (rys.8.6a) w przypadku kiedy wymiar części chwytowej narzę-

dzia wiertarskiego (tzw. stożek Mores’ea) jest zgodny z wymiarem gniazda we

wrzecionie wiertarki,

• bezpośrednio lecz przy pomocy tulei redukcyjnej (rys.8.6b) w przypadku kiedy

wymiar części chwytowej narzędzia wiertarskiego (tzw. stożek Mors’ea) nie

jest zgodny z wymiarem gniazda we wrzecionie wiertarki,

• pośrednio w uchwytach wiertarskich — rys.8.6c, sposób stosowany głównie

dla wierteł o mniejszych średnicach.

Przedmiot w którym wiercone są otwory mocowany jest najczęściej w ima-

dle maszynowym. Jest to stosunkowo najprostszy i najszybszy zarazem sposób

mocowania przedmiotu. Imadło mocowane jest bezpośrednio na płycie stołu przy

pomocy zacisków podobnie jak w przypadku mocowania przedmiotu na frezar-

kach. Również przy pomocy zacisków można mocować przedmiot bezpośrednio

do stołu wiertarki.

8.3. PODSTAWOWE OPERACJE WYKONYWANE NA

WIERTARKACH

Operacje wiertarskie związane są bezpośrednio z narzędziami stosowany-

mi podczas obróbki.

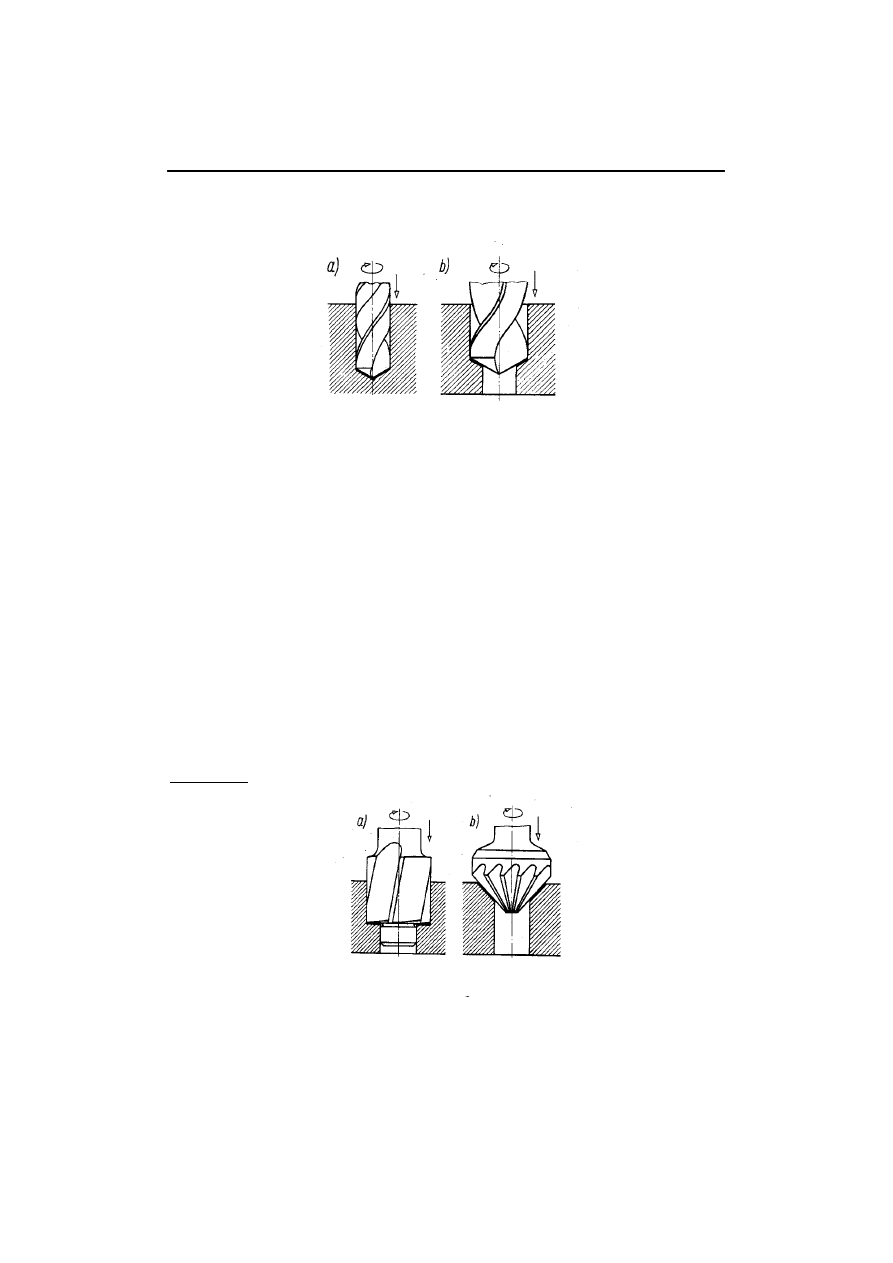

Wiercenie i powiercanie

Wiercenie polega na wykonaniu otworu w pełnym materiale (rys.8.7).

Rys.8.6. Sposoby mocowania narzędzi wiertarskich

8. Zastosowanie wiertarek w procesie technologicznym

81

Otwory tak wykonane mogą być otworami przelotowymi lub nieprzeloto-

wymi nazwanymi potocznie otworami ślepymi. W przypadku otworów ślepych

koniec otworu kształtuje końcówka wiertła krętego.

Powiercanie (rys.8.7) jest operacją następującą po wierceniu i ma na celu zwięk-

szenie średnicy wykonywanego otworu. W przypadku wiercenia warstwa skrawana

jest niekiedy tak duża, iż moc wiertarki nie umożliwia wykonanie otworu w mate-

riale pełnym (występują znaczne siły skrawania). W takiej sytuacji celowe jest wy-

konanie otworu o mniejszej średnicy, a uzyskanie wymaganej średnicy otworu

możliwe jest przez zastosowanie operacji powiercania. Przy zastosowaniu tej ope-

racji, warstwa skrawana jest mniejsza niż w przypadku wiercenia w materiale peł-

nym (stąd również mniejsze siły skrawania). Zazwyczaj powiercanie stosuje się

podczas wykonywania otworów o średnicach powyżej 30 mm, przy czym warto

przestrzegać „warsztatowego” zalecenia, że średnica otworu wierconego winna

wynosić od 0,2 do 0,3 średnicy otworu gotowego. Przykładowo wiercąc otwór o

średnicy 40mm wskazane jest wiercenie wiertłem o średnicy od 8 do 12 mm i na-

stępnie powiercanie do wymiaru wymaganego tj. 40 mm.

Pogłębianie — rys.8.8.

Pogłębiacze umożliwiają odpowiednie ukształtowanie „wejścia” otworu. Na

rys.8.8a przedstawiono pogłębianie pogłębiaczem stożkowym, natomiast rys. 8.8b

pogłębianie pogłębiaczem walcowym. Pogłębiacz walcowy posada tzw. pilot, a

Rys.8.7. Operacja wiercenia (a) i powiercania (b)

Rys.8.8. Przykłady operacji pogłębiania pogłębiaczem walcowym (a) i stożkowym (b)

8. Zastosowanie wiertarek w procesie technologicznym

82

więc wymienną część prowadzącą umożliwiającą współosiowość otworu poprzed-

nio wierconego oraz walcowego pogłębienia tego otworu. Pilot ten jest wymienny,

a jego średnica zależy od średnicy uprzednio wykonanego otworu.

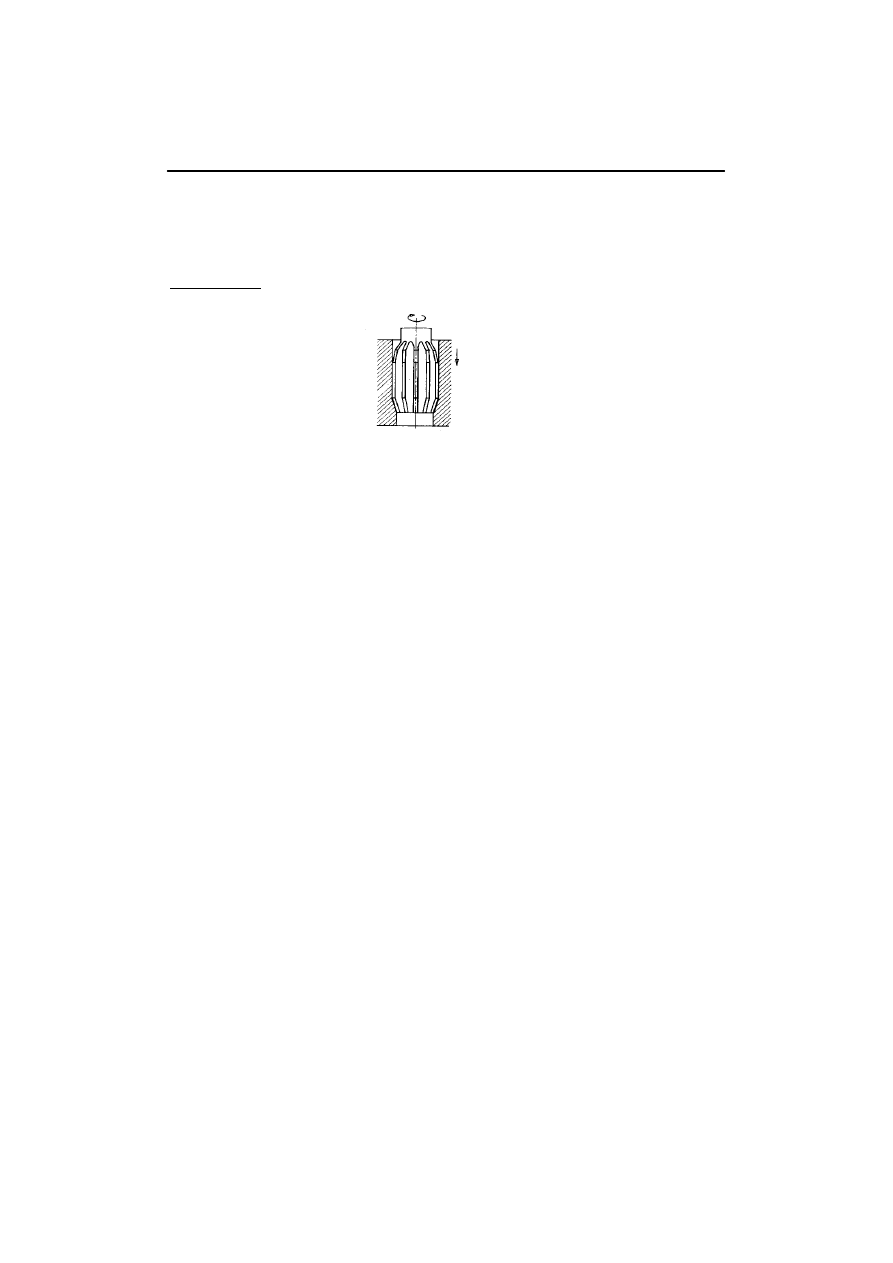

Rozwiercanie — rys.8.9

Rozwiercanie stosuje się przede wszystkim w celu zwiększenia dokładności wier-

conego uprzednio otworu jak i zmniejszenie jego chropowatości powierzchni. W

zależności od wymagań dotyczących dokładności i chropowatości wykonanych

otworów stosuje się rozwiercanie zgrubne lub rozwiercanie zgrubne i wykańczają-

ce. W przypadku szczególnych wymagań jakościowych otworów stosować można

nawet dwa rozwiertaki wykańczające, przy czym rozwiertak wykańczający wstęp-

ny ma średnicę o 0,03 do 0,15 mm większą od rozwiertaka wykańczającego osta-

tecznego. Uzyskiwana podczas operacji rozwiercania jakość powierzchni otworu

przedstawiona została w rozdz. 8.5.

Rys.8.9. Rozwiercanie

Wyszukiwarka

Podobne podstrony:

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

Misc3 id 302777 Nieznany

cw med 5 id 122239 Nieznany

D20031152Lj id 130579 Nieznany

mechanika 3 id 290735 Nieznany

więcej podobnych podstron