14. Projektowanie przebiegu obróbki- proces technologiczny

150

14.3.2. STATYSTYCZNA KONTROLA PROCESU

Podczas realizacji określonej operacji procesu technologicznego partii

przedmiotów następuje zmiana ich wymiarów, charakterystyki powierzchni itp.

Wiadomo, że dla całej wykonywanej partii przedmiotów niemożliwe jest uzyskanie

jednej określonej stałej wartości cechy przedmiotu; przykładowo jego średnicy.

Wymiar ten będzie oscylował wokół jakiejś wartości średniej, a przyczyną tego

rozrzutu są omówione poprzednio czynniki decydujące o dokładności wykonania

przedmiotu. Jak wskazuje statystyka matematyczna, rozrzut badanej cechy najle-

piej określa tzw. krzywa rozrzutu, przy czym w zagadnieniach technologicznych

stanowi ją głównie rozkład normalny zwany inaczej rozkładem Gaussa (rys.14.5)

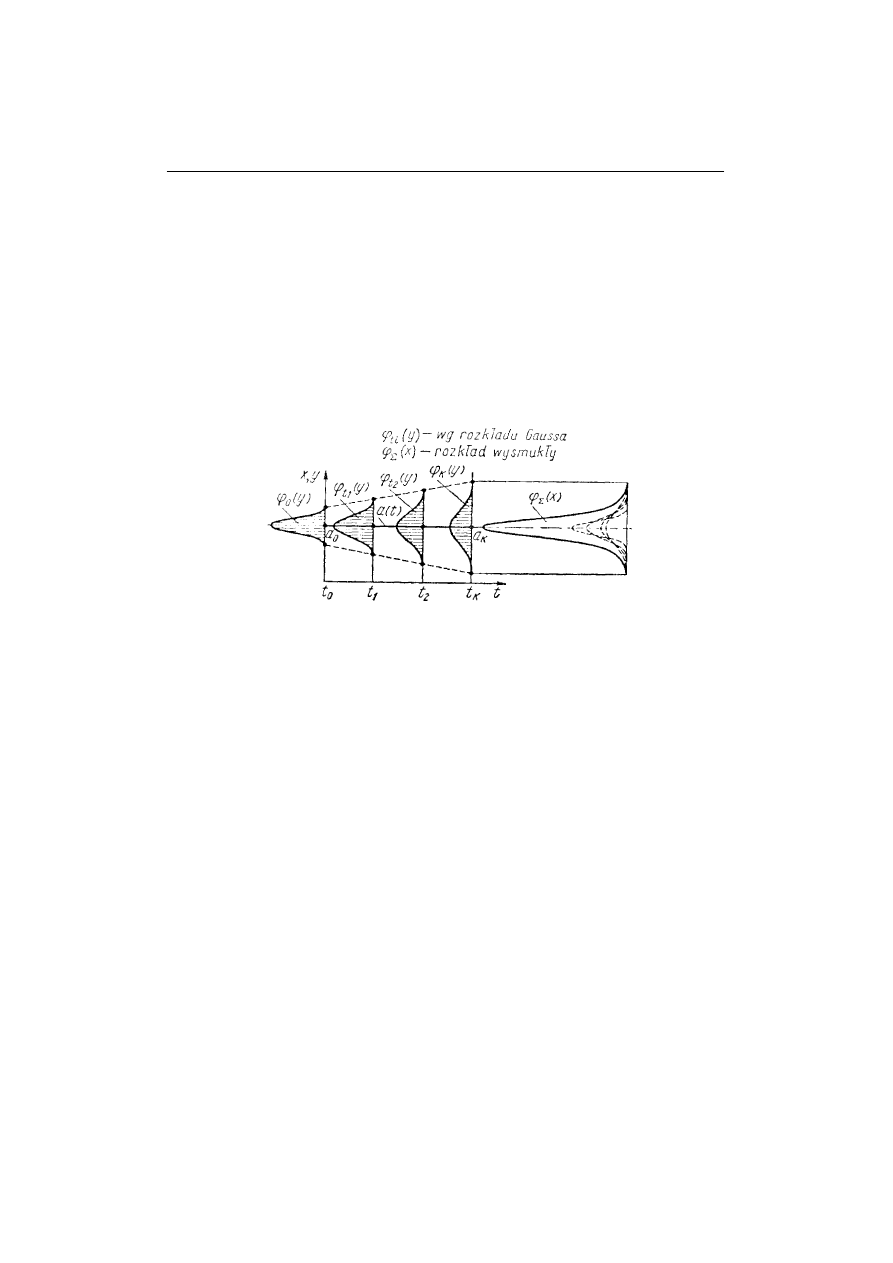

Rys.14.5 Teoretyczny wykres zmian dokładności obróbki

Kontynuując przykład z badaną cechą przedmiotu jaką jest jego średnica, to roz-

kład normalny określa częstotliwość występowania y danej średnicy x przedmiotu.

Po całkowaniu w granicach stanowionych przez wymiary średnicy x

1

oraz x

2

roz-

kład określa prawdopodobieństwo wystąpienia przedmiotu o średnicach zawartych

w przedziale x

1

do x

2

. Jeżeli tymi wymiarami jest dopuszczalny wymiar górny i

dolny, to określone zostanie prawdopodobieństwo wykonania przedmiotu, którego

wymiar zaobserwowany będzie mieścił się w jego polu tolerancji. Kształt krzywej

Gaussa zależy od odchylenia standardowego badanej cechy. Im wartość tego od-

chylenia jest mniejsza, tym bardziej wymiary przedmiotu są skoncentrowane wo-

koło wymiaru nominalnego (wykres jest bardziej smukły). Przykładowo obrabiarki

o lepszym stanie technicznym pozwalają na mniejszy rozrzut wymiarów

Opracowanie procesu technologicznego wiąże się z zagadnieniem określenia

wskaźnika zdolności jakościowej procesu. Ma on za zadanie określenie czy

przyjęty proces jest zdolny do spełnienia zakładanych wymagań dotyczących tole-

rancji wymiarowej przedmiotu. Innymi słowami wskaźnik zdolności ma dostarczyć

informację, czy dany proces jest w stanie zapewnić wymaganą jakość przedmiotu

obrabianego. Stosuje się dwa oparte o omówione wcześniej krzywe rozrzutu

wskaźniki zdolności jakościowej procesu c

p

oraz zdolności c

pk

.Pierwszy wskaź-

nik odnosi się do całego procesu; uwzględnia obrabiarkę jak i całe otoczenie reali-

zacji procesu. Wyraża się go wzorem :

14. Projektowanie przebiegu obróbki- proces technologiczny

151

gdzie B

w

, A

w

odpowiednio dopuszczalny wymiar górny (górna linia tolerancji) i

dopuszczalny wymiar dolny (dolna linia tolerancji), T jest polem tolerancji, nato-

miast

σ stanowi odchylenie standardowe badanej cechy.

Wskaźnik zdolności jakościowej uwzględniający niesymetryczność rozkładu nor-

malnego (przesunięcie względem wymiaru nominalnego) c

pk

wyraża się wzorem:

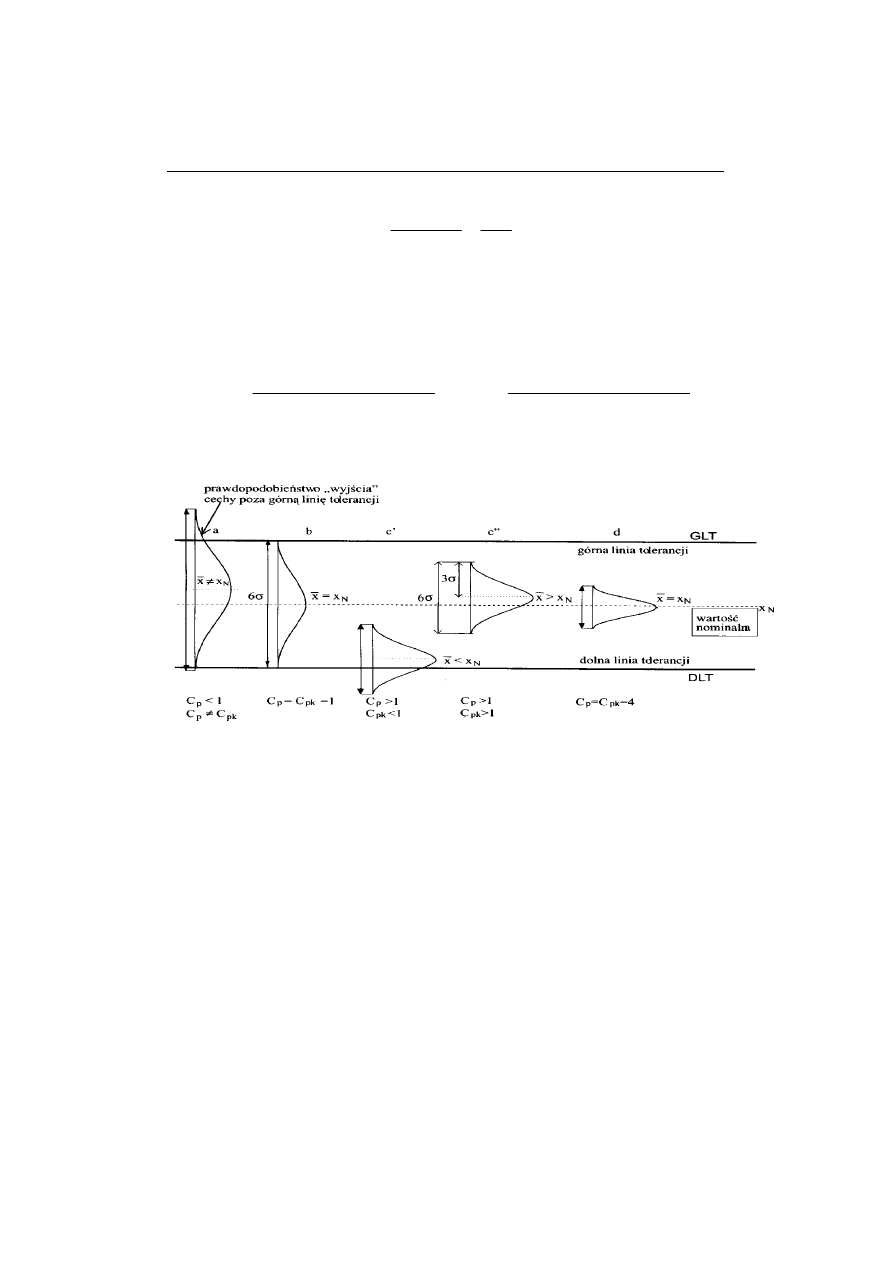

Graficzną interpretację wyników wskaźników zdolności procesu przedstawia rys

14.6.

Jeżeli:

• spełniona jest nierówność c

p

<1 to proces nie posiada wymaganej zdolności

jakościowej, konieczne jest do wykonania przedmiotu zastosowanie innego

procesu, dokonanie zmian istniejącego procesu lub rozszerzenie pola tolerancji

wymiaru T,

• c

p

≈1 to proces jest na granicy wymaganej zdolności jakościowej, można

uznać, że jest on zdolny do uzyskania żądanej jakości, lecz mogą występować

jednostki poza granicami tolerancji,

• nierówność c

p

>1,33 to zdolność jakościowa procesu jest dobra,

•

nierówność c

p

>1,66 to zdolność jakościowa procesu jest bardzo dobra.

Jeżeli :

• c

p

= c

pk

to proces ustawiony jest na środku pola tolerancji, jest to ustawienie

prawidłowe,

σ

σ

⋅

=

⋅

−

=

6

6

)

(

T

A

B

c

w

w

p

σ

σ

⋅

−

=

⋅

−

=

3

)

nominalny

wymiar

(

lub

3

)

nominalny

wymiar

(

w

pk

w

pk

A

c

B

c

Rys.14.6 Graficzna interpretacja wskaźników zdolności procesu

14. Projektowanie przebiegu obróbki- proces technologiczny

152

• c

p

≠ c

pk

to proces nie jest ustawiony na środku pola tolerancji, wymagana jest

korekta ustawienia procesu.

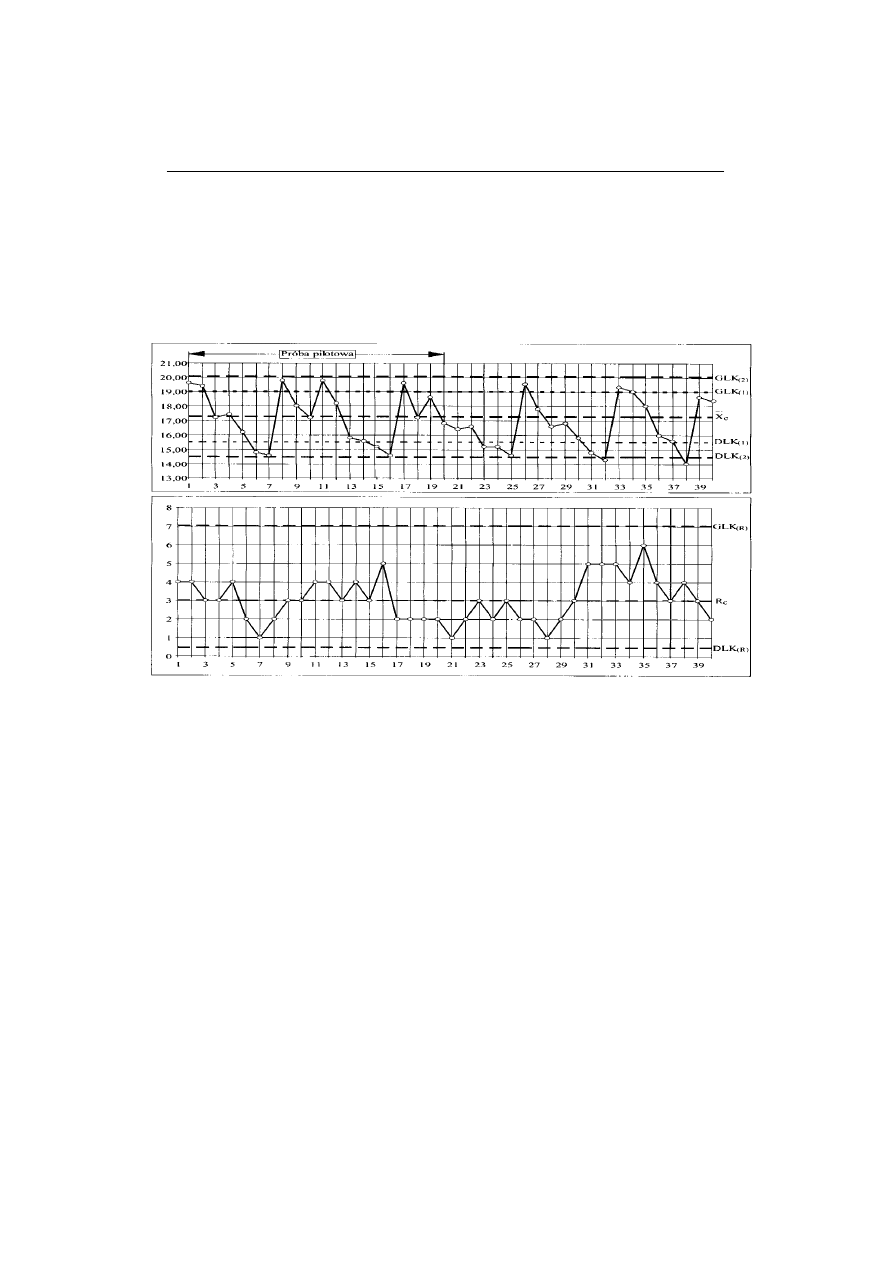

Do nadzorowania przebiegu procesu i rozpoznawania występowania w nim zmian

służą karty kontrolne stanowiące jedno z narzędzi SKJ (statystycznej kontroli ja-

kości). Przykładem takiej karty może być karta x—R ( wartość średnia — rozstęp)

— rys.14.7. Osie współrzędnych kart kontrolnych x—R stanowią: dla karty pierw-

szej oś rzędnych wartość średnia badanego wymiaru (tzn. tego którego dotyczy

karta kontrolna) uzyskana z próbki pobranej z aktualnie wykonywanej partii wyro-

bów, oś odciętych jest osią czasu. Dla drugiej części karty oś rzędnych stanowi

rozstęp R ( maksymalny wymiar z próbki minus minimalny wymiar z próbki) oraz

podobnie jak poprzednio oś czasu. Na karcie zaznaczone są obliczone według

specjalnych wzorów (zobacz [24])linie kontrolne; dolna i górna.

Wyznaczają one tor karty kontrolnej i między nimi winna się zmieścić badana ce-

cha wykonywanego przedmiotu. Przekroczenie linii kontrolnej karty świadczy o

zachodzeniu nieprawidłowości w procesie, chociaż jeszcze bieżąco wykonywane

części można uznać jako dobre — jest to jakby „sygnał wczesnego ostrzegania”.

Jednakże należy przerwać proces i dokonać jego korekty, gdyż dalsza jego konty-

nuacja przy niezmienionych warunkach doprowadzi do wytwarzania wadliwych

przedmiotów.

Oprócz opisanej wyżej istnieją jeszcze inne karty kontrolne, szerszy ich opis

znaleźć można przykładowo w pracach [24,25].

Rys.14.7 Przykład karty kontrolnej x—R

14. Projektowanie przebiegu obróbki- proces technologiczny

153

14.4. TECHNOLOGIA MONTAŻU

Montaż polega na kojarzeniu, względnie dopasowywaniu części, ich wza-

jemnym zorientowaniu, a następnie łączeniu w podzespoły, zespoły, mechanizmy i

gotowy wyrób ( nazywa się je jednostkami montażowymi). Jest jednym z bardzo

ważnych ogniw procesu produkcyjnego, gdyż nawet najdokładniej wykonana część

wadliwie zamontowana w wyrobie będzie przyczyną zmniejszonej jego niezawod-

ności.

Stosowane są następujące metody montażu:

• montaż z całkowitą zamiennością; polega na składaniu jednostek montażo-

wych z takich części, które zapewniają pełną wymienialność; uszkodzenie da-

nej części umożliwia jej wymianę na pełno sprawną, bez żadnego dopasowa-

nia; zastosowanie tej metody zacieśnia tolerancję wymiarów i zmusza do

zwiększenia dokładności wykonania części, co rzutuje na koszt obróbki; meto-

da ta stosowana jest w produkcji wielkoseryjnej i masowej,

• montaż z zamiennością częściową podzielić można na:

− montaż z zastosowaniem selekcji; wykonane części dzieli się na grupy

selekcyjne których wyróżnikiem jest położenie pola tolerancji wymiaru;

takiej selekcji dokonuje się dla współpracujących części i podczas

montażu dobiera się te części z tych samych grup selekcyjnych,

− metoda z zastosowaniem kompensacji; w jednostce montażowej wyma-

ganą dokładność wymiaru wynikowego uzyskuje się za pomocą wpro-

wadzenia do konstrukcji jednostki montażowej elementu kompensacyj-

nego, który pozwala na uzyskanie żądanego wymiaru w pewnych okre-

ślonych granicach; wymiar elementu kompensacyjnego dostosowuje się

do wymiaru wynikającego z tolerancji pozostałych części jednostki

montażowej,

• montaż z indywidualnym dopasowaniem części; nazwa tej metody w pełni ją

charakteryzuje; metoda ta stosowana jest w produkcji jednostkowej.

W zależności od położenia stanowisk montażowych rozróżnia się następujące for-

my organizacyjne montażu:

− montaż stacjonarny dokonywany na jednym stanowisku bez przemieszczania

jednostki montażowej,

− montaż potokowy zwany także przepływowym; jest on podzielony na szereg

operacji z których każda wykonywana jest na odrębnym stanowisku przez

jednego bądź kilku pracowników; stanowiska pracy rozlokowane są stacjo-

narnie wzdłuż przenośnika który przemieszcza między poszczególnymi sta-

nowiskami jednostki montażowe w określonym takcie obróbki.

Pracochłonność montażu w stosunku do pracochłonności całego wyrobu jest

znaczna, ocenia się ją na 50 do 60%. Ten fakt powoduje, że coraz większą wagę

przypisuje się automatyzacji montażu. Automatyzację montażu realizuje się w

oparciu o produkowane urządzenia do montażu uzupełniane zespołami specjalny-

mi. Do urządzeń takich należy zaliczyć:

• roboty przemysłowe i manipulatory,

• podajniki,

14. Projektowanie przebiegu obróbki- proces technologiczny

154

• stoły obrotowo—podziałowe,

• urządzenia orientujące części i inne.

14.5. KOSZTY PROCESU TECHNOLOGICZNEGO

Działalność inżynierów w systemie produkcyjnym oceniana jest i będzie

według kryteriów ekonomicznych, gdyż tylko inżynierowie mają wpływ na koszty

w miejscu ich powstawania — czyli w produkcji. Z tego względu tak ważna rola

procesu przygotowania produkcji o której wspominano wcześniej.

Analiza kosztów odbywać się może wielopłaszczyznowo. Można oceniać

koszty według ich rodzaju (płaca, materiał, amortyzacji itp.), według miejsc po-

wstawania (np. wydział części tocznych, gniazdo korpusów itd.) można również

dokonywać tej oceny według nośników kosztów (części, zespoły, zlecenia). W

przypadku najczęściej prowadzonej przez technologów oceny kosztów wykonania

części, koszty te podzielić można na dwie grupy:

• koszty technologiczne związane z danym wariantem procesu technologiczne-

go; podzielić je można na:

− koszty technologiczne zależne od wielkości produkcji K

T

− koszty technologiczne nie zależne od wielkości produkcji lecz związane

z realizacją procesu technologicznego K

W

, są to głównie koszty zwią-

zane z technicznym przygotowaniem produkcji,

• koszty wynikające z działalności produkcyjnej firmy, praktycznie nie zależne

od przyjętego wariantu procesu technologicznego K

OZ

.

Techniczny koszt wytworzenia K

TW

partii składającej się z „x” części jest więc

równy: K

TW

= K

T

x + K

W

+ K

OZ

. W przypadku obliczania kosztu jednostkowego

(jednej sztuki) wzór przybiera postać :

Do grupy kosztów technologicznych zaliczane są koszty materiałowe K

M

( zaku-

pu lub wykonania materiału wyjściowego) oraz koszty przerobu K

P

związane

bezpośrednio z czasem operacji technologicznej i rodzaju użytej obrabiarki

(rys.14.8).

x

K

K

K

k

OZ

W

T

TW

+

+

=

14. Projektowanie przebiegu obróbki- proces technologiczny

155

Rys.14.8 Schemat narastania kosztów w procesie technologicznym

Do kosztów przerobu zliczyć można: koszty robocizny, narzędzi i operacji przy

czym te ostatnie związane są między innymi z kosztami pracy obrabiarki, zuży-

ciem energii przez obrabiarkę, kosztami remontów i napraw obrabiarek itd. Koszty

przerobu związane są bezpośrednio z normą czasu pracy którą w wersji skróconej

przedstawiono na rys.14.9.

Rys.14.9 Elementy technicznej normy czasu.

Na czas określony techniczną normą czasu wchodzą:

• czas przygotowawczo zakończeniowy tpz ( jednorazowo na partię wyrobów)

przeznaczony głównie na zapoznanie się pracownika z zadaniem i przygoto-

wanie przez niego stanowiska pracy,

• czas jednostkowy tj będący sumą czasu wykonania i czasu uzupełniającego,

• czas wykonania tw będący sumą czasu głównego i pomocniczego,

• czas główny tg jest to czas w którym następuje obróbka materiału; można go

obliczyć ze wzoru:

K

M

Po 1 operacji K

P1

Σ

Koszt robocizny

Koszt narzędzi

Koszt operacji

Koszt pracy obrabiarki

Koszt energii

Koszty inne

Σ

Po n operacji K

Pn

Norma czasu t

Czas przygotowawczo

— zakończeniowy tpz

Czas jednostkowy tj

Czas wykonania tw

Czas uzupełniający tu

Czas główny tg

Czas pomocniczy tp

f

L

i

t

g

⋅

=

14. Projektowanie przebiegu obróbki- proces technologiczny

156

gdzie : i — liczba przejść, L= l + l

1

+l

2

; l — długość obrabiana, l

1

— dobieg narzę-

dzia, l

2

— wybieg narzędzia, f — posuw minutowy.

• czas pomocniczy tp przeznaczony na zakładanie i zdejmowanie części, uru-

chamianie obrabiarki, kontroli wykonania itp.

• czas uzupełniający tu przeznaczony między innymi na odpoczynek, potrzeby

fizjologiczne itp.

Należy zwrócić uwagę, że norma czasu t poprzez czas główny ma bezpośredni

związek z parametrami obróbki.

W przypadku obliczania kosztów robocizny czas określony z normy czasu t należy

pomnożyć przez godzinową stawkę płacy pracownika. W przypadku oceny kosz-

tów narzędzia do obliczeń przyjmowany jest czas główny, gdyż tylko w tym czasie

realizowany jest proces skrawania. Do kosztów operacji wchodzi również koszt

pracy obrabiarki. Jej dobór zależny jest między innymi od wymagań związanych z

dokładnością wykonania przedmiotu, pożądanego stopnia automatyzacji, możli-

wości technologicznych obrabiarki (czyli rodzaju obróbki) i innych czynników.

Dokładność osiągana przy określonej metodzie na określonej obrabiarce zależy od

parametrów skrawania, a te jak wspomniano wyżej rzutują na czas wykonania.

Istotnym problemem jest by do określonej operacji technologicznej dobrać odpo-

wiednią obrabiarkę. Odpowiednią tzn. umożliwiającą osiągnięcie wymaganej do-

kładności w możliwym do przyjęcia czasie obróbki. Jest to zagadnienie o tyle

istotne, że różna obrabiarka to różny koszt jej pracy i tym samym różny koszt re-

alizacji określonego wariantu procesu technologicznego. Relacja między czasem

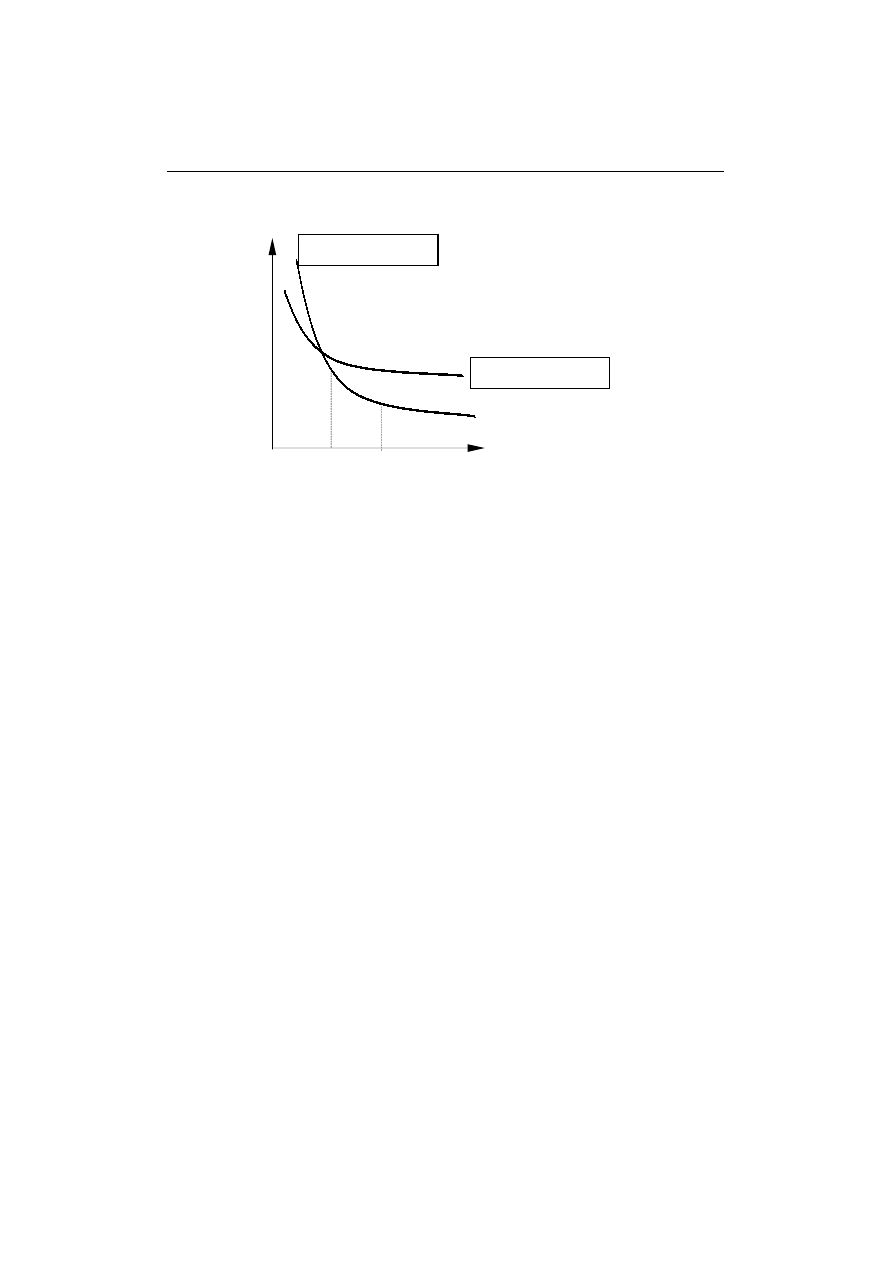

obróbki a błędem wykonania przedmiotu przedstawiono na rys.14.10.

Dla różnych metod obróbki przebieg krzywej określającej relację czas obróbki w

funkcji błędu wykonania jest podobny. Na każdej krzywej wyróżnić można cha-

rakterystyczne odcinki. Odcinek A odpowiada nieekonomicznej obróbce — dla

danej metody uzyskanie minimalnego błędu wykonania jest związane z długim

czasem obróbki, a więc znacznym kosztem. Odcinek C odpowiada dokładności

gwarantowanej dla danej metody obróbki. Odcinek B jest natomiast traktowany

jako ekonomiczna dokładność obróbki. Ekonomiczna dokładność obróbki dla

poszczególnych metod określona została w rozdziale 3.

14. Projektowanie przebiegu obróbki- proces technologiczny

157

Rys.14.10 Zależność czasu obróbki od błędu wykonania

Z kosztem pracy obrabiarki związany jest również koszt energii będący funkcją

mocy silników obrabiarki, czasu wykonania oraz ceny energii elektrycznej. Uzu-

pełnieniem tego bloku kosztów operacji stanowią koszty inne związane między in-

nymi z remontami i naprawami obrabiarki, kosztem kredytu itp.

Koszty technologiczne nie zależne od wielkości produkcji związane są przede

wszystkim z technicznym przygotowaniem produkcji. Zaliczyć do nich można :

− koszty optymalizacji warunków obróbki i wielopłaszczyznowego warianto-

wania procesu technologicznego,

− koszty symulacji komputerowej i opracowania procedur logistycznych,

− koszty analizy technologiczności konstrukcji, przy czym technologiczność

konstrukcji oceniana jest tutaj pod kątem łatwości wykonania danej części (

w ramach analizy technologiczności prowadzi się analizę kształtu części,

doboru materiału wyjściowego, tolerancji wymiarów i inne); należy przy

tym zaznaczyć, że technologiczność konstrukcji jest pojęciem „płynnym”;

konstrukcja technologiczna w warunkach jednego zakładu może okazać się

konstrukcją nie technologiczną w warunkach innego zakładu tej samej bran-

ży; podobnie konstrukcja technologiczna dla produkcji jednostkowej może

być nie akceptowana dla produkcji średnioseryjnej i odwrotnie,

− inne koszty związane z przygotowanie produkcji.

Koszty technologiczne nie zależne od wielkości produkcji K

W

można minimalizo-

wać przez ograniczenie ich jedynie do podstawowych (np. opracowanie ramowego

procesu technologicznego ), jednakże jak już wspominano wcześniej może to odbić

się negatywnie na kosztach przerobu.

Koszty wynikające z działalności produkcyjnej firmy K

OZ

nie zależą od

wykonywanego procesu produkcyjnego. Teoretycznie występują one nawet wtedy,

kiedy firma nic nie produkuje. Związane są one z ogólną działalnością firmy a na-

Metoda obróbki 1

Metoda obróbki 2

Czas obróbki

Błąd wykonania

∆

A

B

C

14. Projektowanie przebiegu obróbki- proces technologiczny

158

leżą do nich przykładowo koszty administracji, czynszów, ogólnego oświetlenia,

ogrzewania i inne niezbędne do jej istnienia.

O ile koszty technologiczne zależne od wielkości produkcji można obli-

czyć stosunkowo precyzyjnie, to w przypadku pozostałych kosztów zarówno zwią-

zanych z przygotowaniem produkcji jak i wynikających z ogólnej działalności fir-

my, problem ten jest trudniejszy. W procesie przygotowania produkcji trudno nor-

mować „czas myślenia”, łatwiej to zrobić w przypadku kosztów działalności ogól-

nej. Dokładnie koszty te można określić po fakcie ich wystąpienia i następnie we-

dług określonego klucza dodać do kosztów technologicznych. Kluczem takim mo-

że być przykładowo koszt robocizny, a koszty K

W

i K

OZ

określić można jako pro-

cent kosztów robocizny. Taki typ kalkulowania kosztów nosi nazwę kalkulacji do-

liczeniowej.

Do opisu kosztów produkcji można stosować jeszcze inne odniesienia i

podziały. Koszty te można podzielić na:

− zmienne, zależne od wielkości produkcji

− stałe nie zależne od wielkości produkcji

lub

− bezpośrednie , związane z wytwarzaniem wyróżnionych wyrobów,

− pośrednie, wspólne dla wielu produktów, które polegają doliczeniu do

kosztów bezpośrednich.

Porównania kosztów różnych wariantów procesu technologicznego przy różnym

stopniu szczegółowości technicznego przygotowania produkcji, dokonać można na

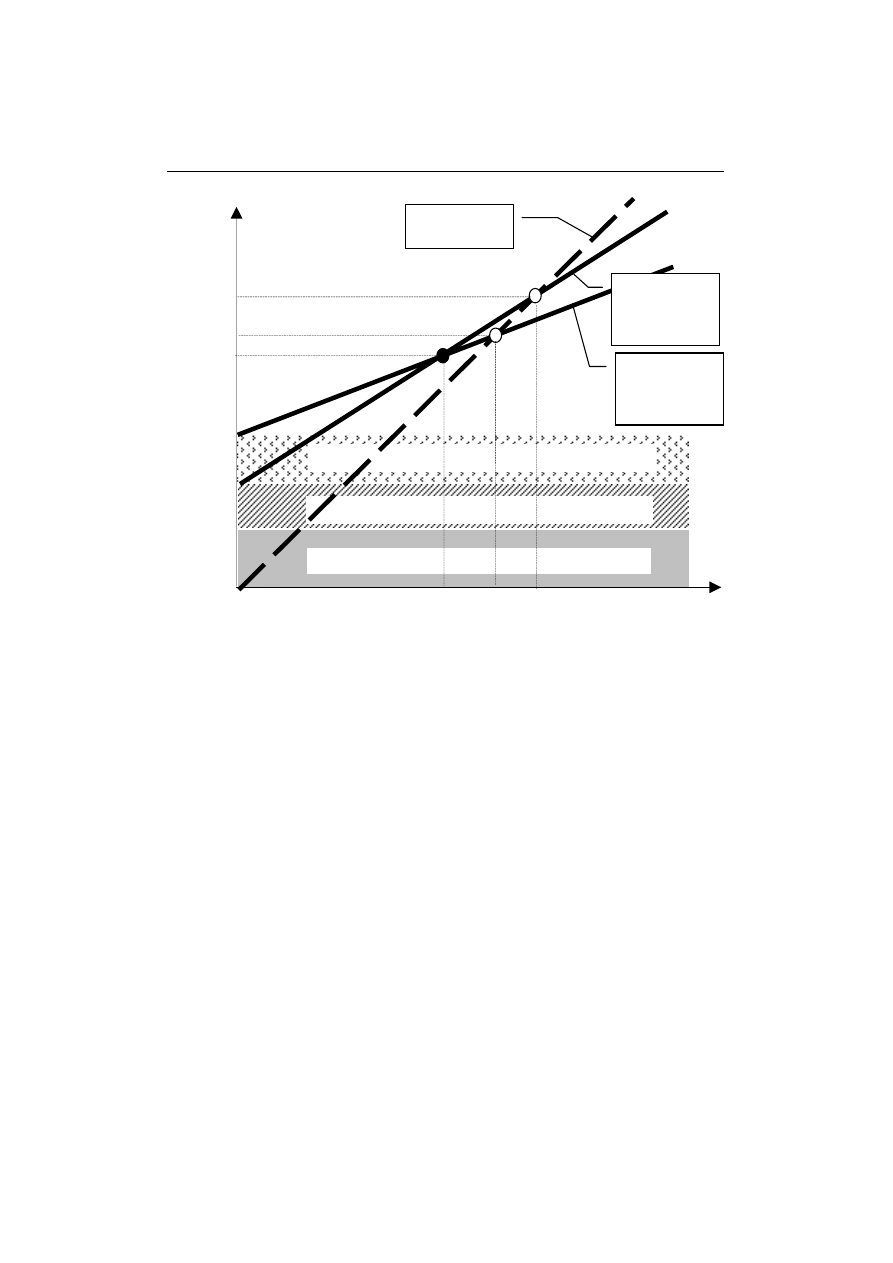

diagramie „break—even” (rys.14.11).

14. Projektowanie przebiegu obróbki- proces technologiczny

159

Rys.14.11. Przykładowy diagram break—even

Techniczny koszt wytworzenia wyrobów dla dwóch wariantów procesu technolo-

gicznego zaznaczono linią ciągłą. Dla obu tych wariantów koszt nie zależny od

procesu technologicznego K

OZ

jest taki sam. Koszt przygotowania produkcji zróż-

nicowano. Dla wariantu 1 koszt ten jest mniejszy. Skutkuje to większym kątem po-

chylenia linii obrazującej koszty zmienne ( na rys.14.11 zaznaczone jako wariant 1

procesu technologicznego). Dopracowanie procesu technologicznego wiąże się ze

zwiększeniem kosztów przygotowania produkcji — wariant 2. Powoduje to jednak,

że kąt pochylenia linii obrazującej koszty zmienne się zmniejsza, co znaczy że gra-

dient zwiększenia kosztów wraz ze wzrostem produkcji jest w przypadku wariantu

nr 2 procesu technologicznego mniejszy niż w przypadku wariantu 1. Pierwszym

punktem charakterystycznym jest wielkość produkcji x

3

. Osiągnięcie takiej pro-

dukcji wskazuje na celowość zastosowania 2 wariantu procesu technologicznego,

gdyż poza punktem granicznym techniczny koszt wytworzenia jest dla tego wa-

riantu mniejszy.

Wielkość produkcji x

2

dotyczy przypadku w której porównujemy koszty z przy-

chodami ze sprzedaży (linia przerywana na rys.14.11). Przekroczenie punktu x

2

powoduje generowanie zysku w przypadku zastosowania wariantu 2 procesu tech-

nologicznego. Punkt równowagi „przychody — koszty” dla 1 wariantu procesu

technologicznego występuje dla wielkości produkcji x

1

.

Koszty nie zależne od procesu technologicznego K

OZ

Koszty przygotowania produkcji K

W

— wariant 1

Koszty przygotowania produkcji K

W

— wariant 2

Koszt

Wielkość produkcji

K

TW1

K

TW2

K

TW3

x

1

x

2

x

3

Wariant 1

procesu tech-

nologicznego

Wariant 2

procesu tech-

nologicznego

Przychody ze

sprzedaży

14. Projektowanie przebiegu obróbki- proces technologiczny

160

14. 6 PROJEKTOWANIE PROCESU TECHNOLOGICZNEGO NA

OBRABIARKI STEROWANE NUMERYCZNIE|

Programowanie technologii na obrabiarki sterowane numerycznie polega na

ustaleniu wszystkich niezbędnych informacji odpowiednim ich opracowaniu i

przekazaniu do układu sterującego obrabiarki. Informacje te dotyczą przede

wszystkim :

• wyznaczenia toru narzędzia lub narzędzi z uwzględnieniem ruchów roboczych i

jałowych,

• określenie parametrów skrawania dla każdego ruchu narzędzia - dla sterowania

odcinkowego i ciągłego lub parametrów skrawania dla narzędzia w danym

punkcie (dla sterowania punktowego),

• wyznaczenia funkcji pomocniczych typu włączenie czy wyłączenie płynu ob-

róbkowego itp.

Programowanie OSN polega na dokonaniu powyższego opisu przy pomocy sym-

boli literowych i cyfrowych uszeregowanych w odpowiedniej kolejności. Tworzy

się więc program sterujący. Sposób zapisu powyższych informacji określają

normy międzynarodowe i wywodzące się z nich polskie normy (PN/M-55256).

Program zapisuje się w kolejno numerowanych blokach i zawiera on wszystkie in-

formacje dotyczące sterowania obrabiarki w danej fazie cyklu. Przykład bloku pro-

gramu sterującego na obrabiarkę CNC przedstawiono poniżej:

Blok składa się z dwuelementowych słów które oznaczają przykładowo:

STP znak początku programu równoważny znakowi % liczba, gdzie liczba

oznacza numer porządkowy programu identyfikowany w pamięci RAM

układu sterowania,

N120 - oznacza numer porządkowy bloku,

G01 - oznacza funkcję przygotowawczą, konkretnie w przypadku cyfry 01

interpolację liniową

X+12.4 - ruch w kierunku osi x; droga 12,4 mm

Y+3.2 - ruch w kierunku osi y, droga 3,2 mm,

Z+5.4 - ruch w kierunku osi z, droga 5,4 mm

F50 - prędkość posuwu wyrażona w mm/min, przykład 50 mm/min

S1200 - prędkość obrotowa wrzeciona, przykład 1200 obr/min

T2 - położenie narzędzia w imaku narzędziowym (w pozycji nr 2)

M8 - włączenie chłodzenia,

EOB - znak końca bloku (niewidoczny w tekście).

W przykładowym bloku nie użyto symbolu L01 - L99 które oznaczają wywołanie

określonego numerem programu z pamięci CNC (są to tzw. cykle ustalone). Wyni-

ka stąd, że w układach sterowania obrabiarek sterowanych numerycznie istnieją

STP

N 120 G01 X+12.4 Y+3.2 Z+5.4 F50 S1200 T2 M8 EOB

14. Projektowanie przebiegu obróbki- proces technologiczny

161

gotowe podprogramy wykonania różnych podstawowych powierzchni np. zaokrą-

gleń, sfazowań itp. Należy tylko w podprogramie określić parametry niezbędne do

jego realizacji w konkretnym przypadku (np. promień zaokrąglenia) i w bloku wy-

wołać literą L z numerem odpowiedni podprogram. Dzięki temu znacznie zaosz-

czędza się czas pisania programu. Przedstawiony opis projektowania technologii na

OSN dotyczy tzw. programowania ręcznego. Program obróbki zapisuje się w

dowolnym edytorze na komputerze PC i następnie przetwarza za pomocą specjal-

nego programu na kod ISO (następuje przetworzenie z kodu ASCII na kod ISO).

Program ten zapisuje się na nośnik informacji i dostarcza do układu sterującego ob-

rabiarki.

Obok przedstawionego programowania ręcznego OSN coraz powszechniej

stosowane jest programowanie maszynowe zwane również programowaniem

komputerowym OSN. Programowanie maszynowe polega na zapisu programu za

pomocą specjalizowanego języka symbolicznego np. APT (Automatically Pro-

grammed Tools) a w nowszych systemach język GRIP (Graphics Interactive Pro-

gramming) wzbogacony w stosunku do APT o grafikę. Ten sposób programowa-

nia umożliwia definiowanie skomplikowanej geometrii przedmiotu, toru narzędzia

itp. Program opracowany w tym uniwersalnym języku po wprowadzeniu do kom-

putera przetwarzany jest przez program główny zwany procesorem. Wyjściem z

procesora jest zbiór o nazwie CLDATA ( Cutter Location Data), który stanowi da-

ne wejściowe do postprocesora. Jest to program komputerowy, którego zadaniem

jest opracowanie bloków NC (program ISO - patrz programowanie ręczne) zgod-

nych z danym układem sterowania stosowanym na konkretnej obrabiarce

(rys.14.12).

14. Projektowanie przebiegu obróbki- proces technologiczny

162

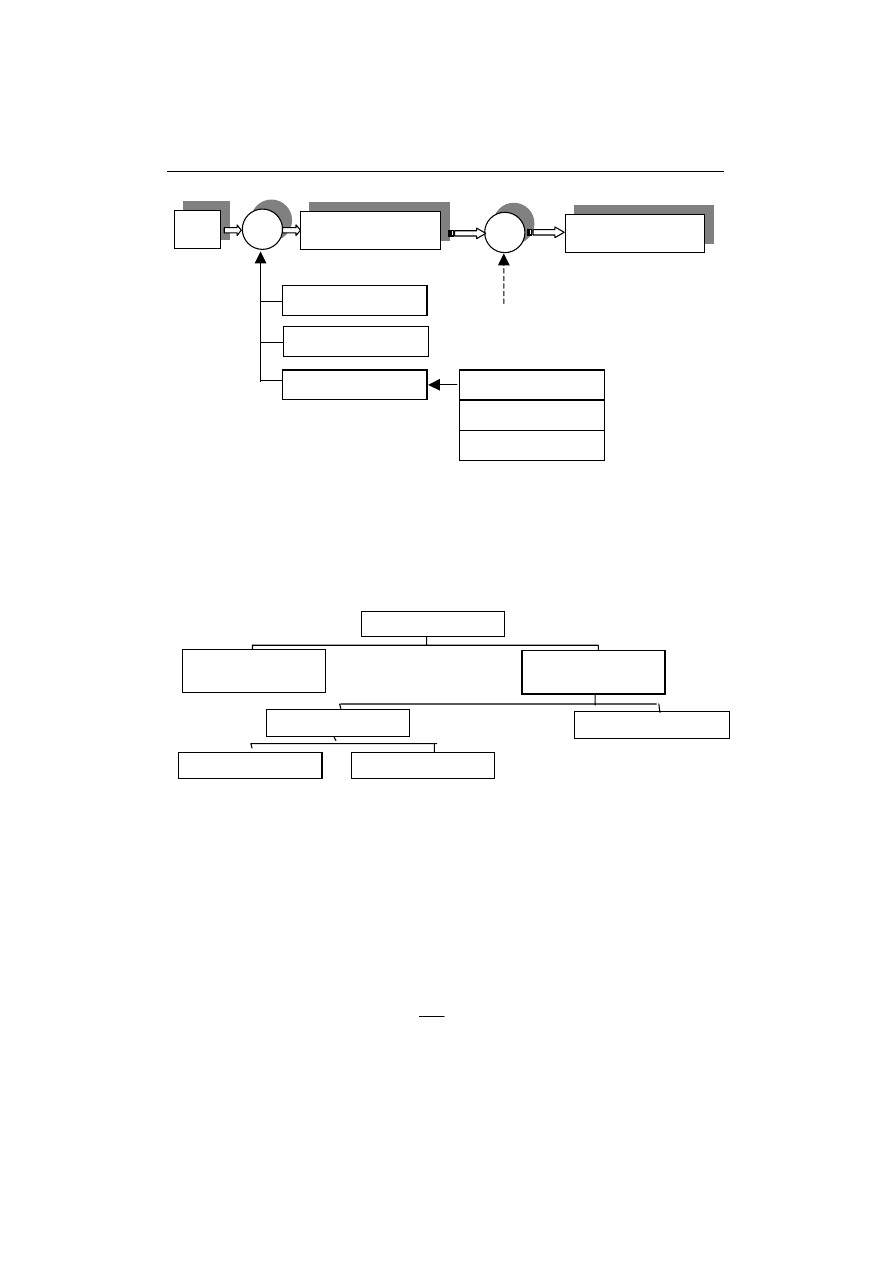

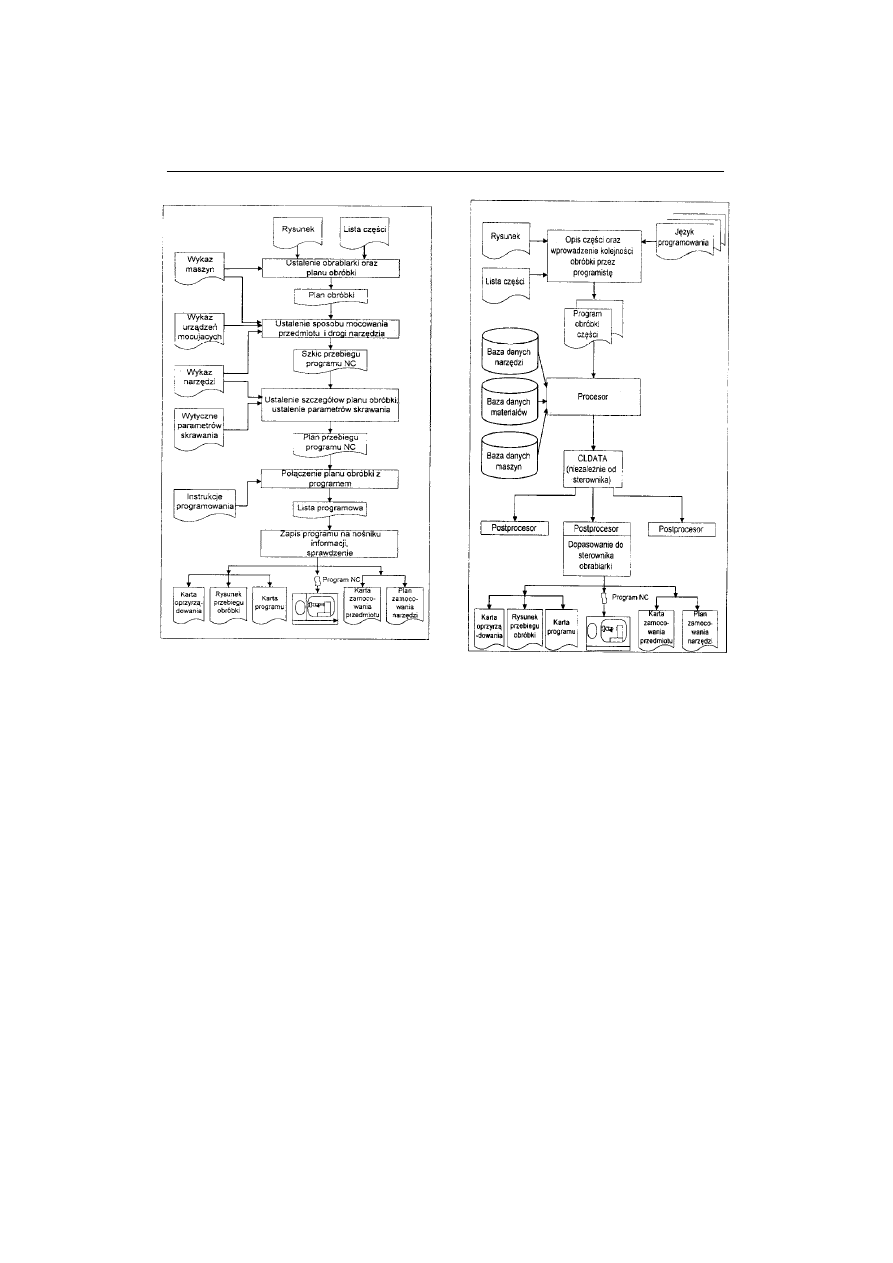

Rys.14.12 Programowanie ręczne i maszynowe [22]

Współczesne systemy wspomagania komputerowego CAD/CAM/CAE stanowią

integrację konstruowania, wytwarzania i obliczeń inżynierskich. Systemy te mają

moduły konstruowania jak i programowania maszynowego umożliwiające wyko-

nanie prac konstrukcyjnych i prawie równocześnie programu sterującego obrabiar-

ką sterowaną numerycznie.

Zasada programowania ręcznego

Zasada programowania maszynowego

14. Projektowanie przebiegu obróbki- proces technologiczny

163

14.7 KOMPUTEROWE WSPOMAGANIE WYTWARZANIA|

Efektywne funkcjonowanie systemów produkcyjnych na współczesnym

rynku nie jest praktycznie możliwe bez zastosowania technik informatycznych.

Sprzyja temu również sukcesywne zmniejszanie się cen komputerów i środków im

towarzyszących (drukarki, plotery, skanery itp.). Do podziału technik komputero-

wych nazwanych ogólnie CAx, można użyć schematu opracowanego przez Sche-

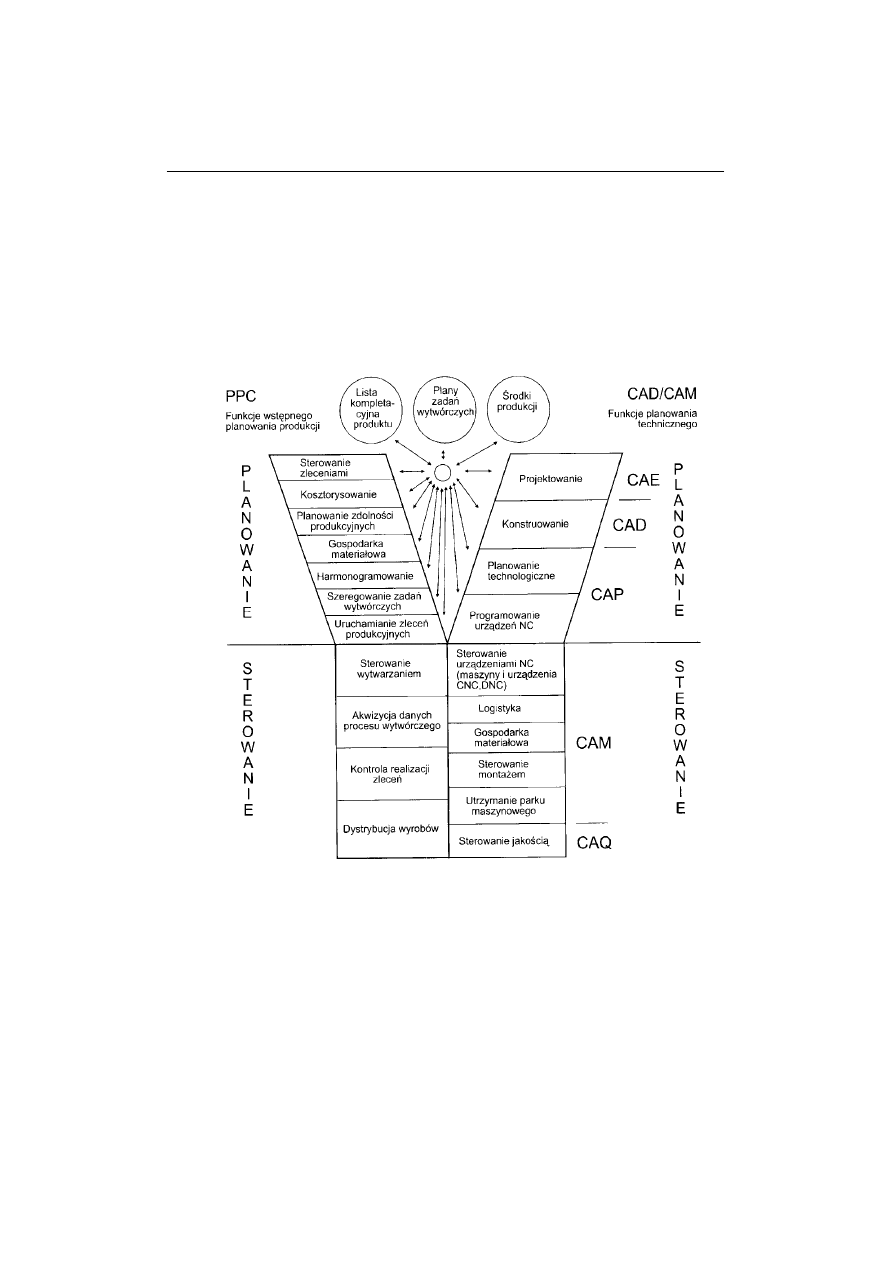

era i przedstawionego na rys.14.13.

Rys.14.13 Klasyfikacja systemów CAx [1]

Najważniejsze z wymienionych tam systemów to:

• CAD ( Computer Aided Design) - komputerowo wspomagane projektowanie,

służące do wspomagania prac projektowych, tworzenia dokumentacji konstruk-

cyjnej,

•

CAE ( Computer Aided Engineering) - komputerowo wspomagane prace in-

żynierskie, w skład którego wchodzą programy stanowiące narzędzia inżyniera,

a więc przykładowo umożliwiające dokonanie analizy wytrzymałościowej kon-

14. Projektowanie przebiegu obróbki- proces technologiczny

164

strukcji,

•

CAM ( Computer Aided Manufacturing) - komputerowo wspomagane wy-

twarzanie, umożliwiające tworzenie programów NC na poziomie wydziału

produkcyjnego, a także umożliwiające nadzór nad urządzeniami technologicz-

nymi; systemy te mogą występować łącznie tworząc tzw CAD/CAM czyli łą-

cząc konstrukcję z opracowaniem programów NC a także sterowaniem produk-

cją lub w postaci CAD/CAM/CAE w których dodane są jeszcze bloki oblicze-

niowe i symulacyjne,

•

CAP ( Computer Aided Planing) , komputerowe wspomaganie planowania,

stanowiące narzędzie do wspomagania projektowania technologii; system ten

ma określić co jak wytworzyć bez określenia gdzie i kiedy, uszczegółowieniem

tego systemu jest system CAPP ( Computer Aided Process Planing) w którym

oprócz wszystkich zagadnień dotyczących klasycznego opracowania procesu

technologicznego zawarto programy umożliwiające dokonywanie symulacji,

optymalizacji wariantów i inne; ogólnie rzecz biorąc system CAPP obejmuje

szeroko rozumiane technologiczne przygotowanie produkcji,

•

CAQ ( Computer Aided Quality Control) - komputerowo wspomagane stero-

wanie jakością, są to metody wspomagania projektowania, planowania i reali-

zacji procesów pomiarowych a także procedur kontroli jakości; są one najczę-

ściej sprzężone z systemami CAD, CAP i CAM,

•

PPC ( Production Planing and Control) - planowanie i sterowanie produkcją,

są to systemy, które mają za zadanie przejąć funkcję planowania, przygotowa-

nia i sterowania procesami produkcyjnymi w odniesieniu do poszczególnych

zleceni - mają więc określić gdzie i kiedy.

Połączenie tych systemów umożliwia realizację procesów wytwarzania według

koncepcji nazwanej CIM (Computer Integrated Manufacturing) - komputerowo

zintegrowane wytwarzanie.

Ponieważ skrypt dotyczy zagadnień technologii, stąd omawiając problem

komputerowego wspomagania wytwarzania skoncentrowano się na komputerowe-

go wspomagania projektowania procesów technologicznych. Określane są one jako

systemy CAP lub CAPP. Mają one za zadanie wspomagać opracowanie procesu

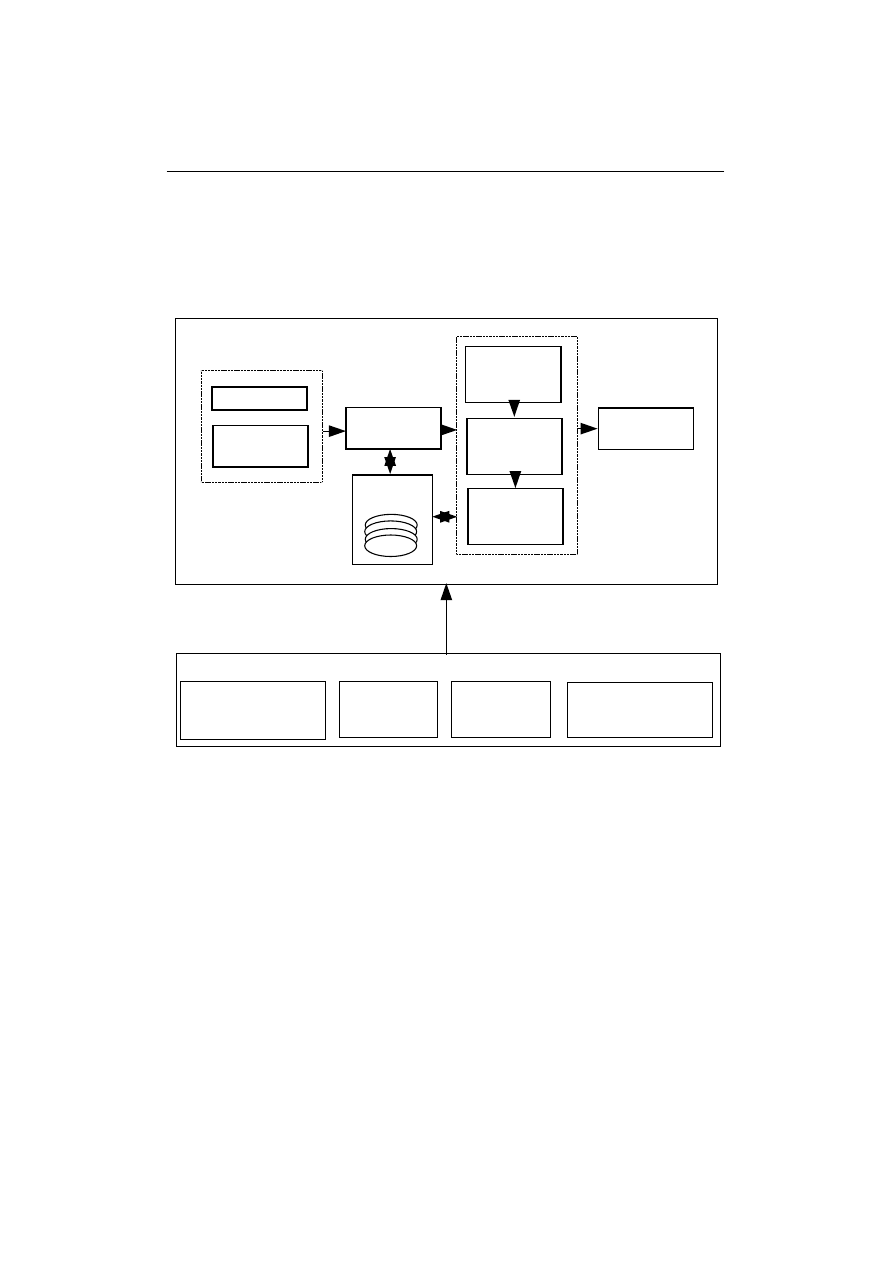

technologicznego, a więc (rys.14.14):

•

ustalenie półwyrobu

,

•

opracowanie planu obróbki,

•

wybór obrabiarki,

•

wybór narzędzi i oprzyrządowania,

•

ustalenie parametrów obróbki i związanych z nimi czasów wykonania,

•

sporządzanie dokumentacji technologicznej,

•

wykonywanie innych zadań zgodnie z modułami programu takimi jak przykła-

dowo analiza wariantowa kosztów wykonania, symulacja efektów technolo-

gicznych operacji technologicznej, optymalizacja parametrów skrawania i inne

w zależności od funkcji poszczególnych modułów systemu.

Wielorakość zadań stawianych przed tymi systemami powodują, że występują

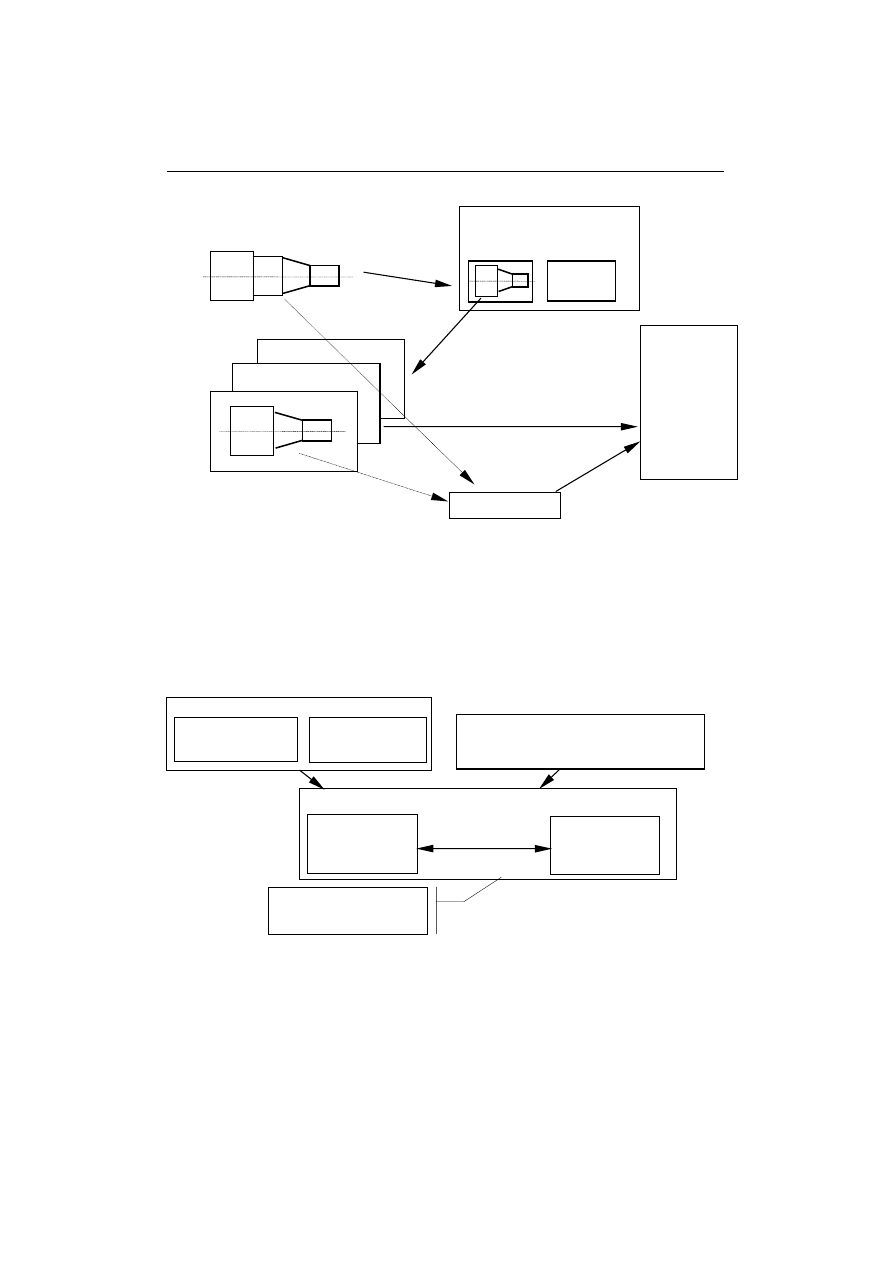

zróżnicowane filozofie ich opracowania. Pierwszą z nich jest metoda wariantowa

14. Projektowanie przebiegu obróbki- proces technologiczny

165

polegająca na przyporządkowaniu z bazy danych systemu takiego procesu techno-

logicznego, który był już wykonywany w zakładzie lub też takiego, który wykazuje

pewne podobieństwo technologiczne. Przykładem takiego programu jest

SYSKLASS, a metodę wariantową projektowania procesu technologicznego ilu-

struje schemat zamieszczony na rys.14.15.

Rys.14.14. Struktura systemu komputerowego wspomagania projektowania procesów technologicz-

nych CAPP

Projektowanie

półwyrobu

Projektowa-

nie struktury

procesu

Projektowa-

nie struktury

operacji

Obliczanie

normy

czasu

Opis części

Wielkość

produkcji

Wydruk

dokumentacji

Baza danych

technologii

Symulacja efektów

operacji

technologicznych

Optymalizacja

Analiza

kosztów

procesu

Planowanie zasobów

produkcyjnych i stero-

wania produkcją

Przykładowe bloki, które mogą być

dołączane do systemu

SYSTEM PODSTAWOWY

BLOKI UZUPEŁNIAJĄCE

14. Projektowanie przebiegu obróbki- proces technologiczny

166

Rys.14.15. Schemat metody wariantowej projektowania procesu technologicznego

Inną filozofie podejścia do projektowania procesu technologicznego prezentuje

metoda generacyjna. Dotyczy ona przede wszystkim procesów technologicznych

części nowych, dla których w bazie danych nie ma jeszcze podobnego procesu

technologicznego. Metodę tą ilustruje rys.14.16.

Rys.14.16 Schemat metody generacyjnej

Na podstawie opracowanego cyfrowego modelu części i wiedzy technologicznej

zawartej przykładowo w systemach ekspertowych tworzy się proces technologicz-

ny. Formą przejściową są metody semi-generacyjne wykorzystujące zarówno

elementy metod wariantowych jak i generacyjnych.

Klasyfikator części po-

dobnych

(baza danych)

Nowa część - kod

Oprzyrządowanie

Proces technologiczny

Szukanie

podobieństwa

Wynik

poszukiwania

Proces tech-

nologiczny

Operacja 10

Operacja 20

Operacja 30

Operacja 40

.

.

Operacja n

Generowany proces technologiczny

Technolog

Korekta pro-

cesu

Porównanie

Wiedza technologiczna

Operacje procesu

technologicznego

Obrabiarka i jej

oprzyrządowanie

Cyfrowy model części

Proces technologiczny

Proces technolo-

giczny i oprzy-

rządowanie

Właściwości

powierzchni

Reguły - logika podejmowania

decyzji i algorytmy procesu

technologicznego

14. Projektowanie przebiegu obróbki- proces technologiczny

167

Rozwój współczesnej techniki wskazuje wyraźnie, że przyszłość w zakresie

rozwoju systemów produkcyjnych należy traktować także w korelacji z rozwojem

techniki informatycznej, nie zapominając wszakże, że jest to tylko jeden kierunek

ich rozwoju.

Wyszukiwarka

Podobne podstrony:

bb5 chap14

FTFS Chap14 P062

FTFS Chap14 P001

FTFS Chap14 P090

Chap14

więcej podobnych podstron