OCENA EFEKTYWNOŚCI I TRWAŁOŚCI NAPRAW

REALIZOWANYCH TECHNOLOGIĄ TORKRETOWANIA

NA PRZESTRZENI 20 LAT

Grzegorz SŁOWEK*, Włodzimierz MAJCHRZAK**

*) Politechnika Poznańska

**) „TORKRET” W. Majchrzak sp. j.

1. WPROWADZENIE

Technologia betonu natryskowego opracowana przez dr Carl’a E. Akeley’a

została opatentowana w 1911 roku w USA [1], [2]. W Polsce technika

wykonywania betonu natryskowego metodą torkretowania znana była już w

latach 30-tych ubiegłego wieku. W 1934 roku ukazała się praca

T. J. Kałkowskiego pod tytułem: „Torkretnictwo”, która dotyczyła „betonowania

pod ciśnieniem sprężonego powietrza i jego zastosowania w budownictwie” [3].

Rozdział VIII zatytułowano: „Remonty torkretnicze budowli uszkodzonych”.

Zatem już wtedy dostrzeżono przydatność tej metody w naprawach konstrukcji

budowlanych.

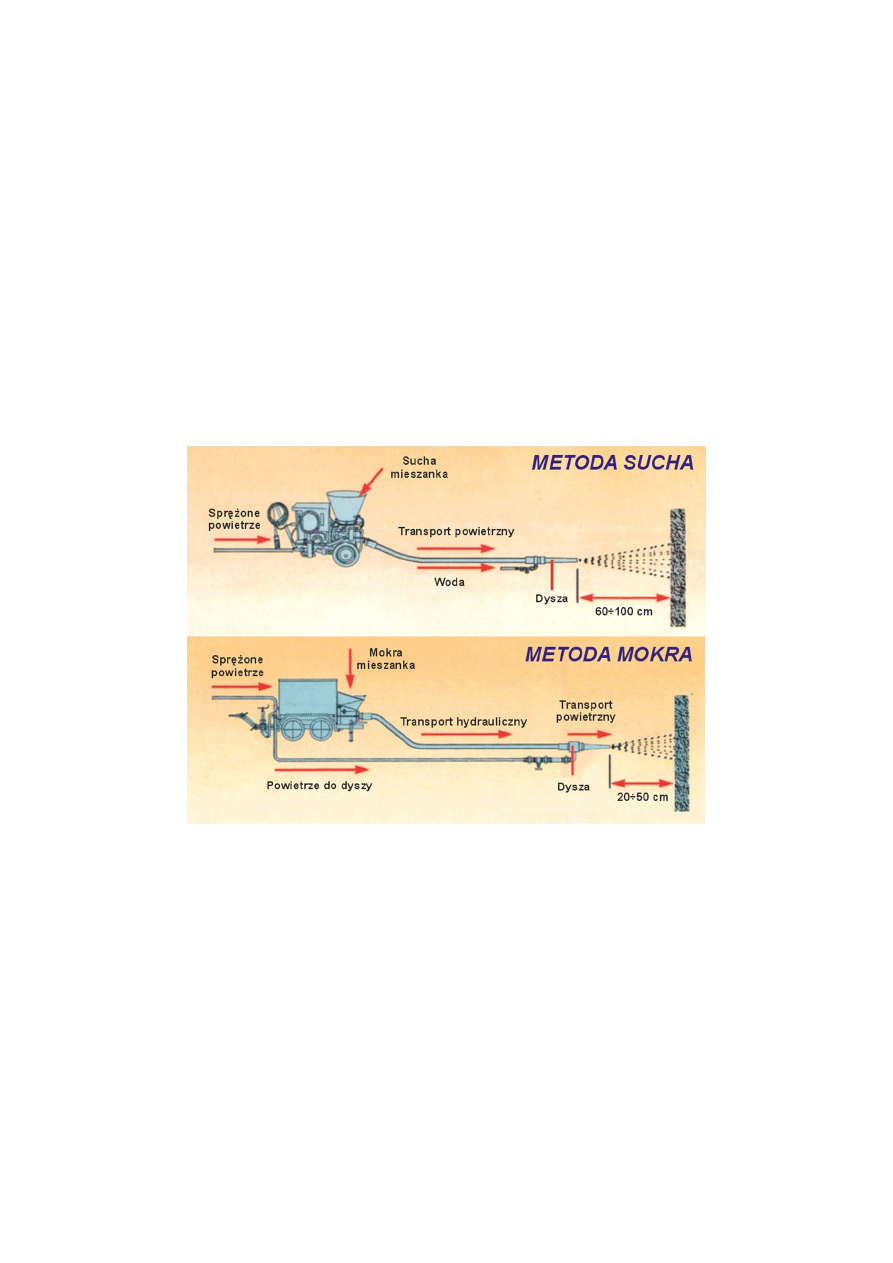

Patent uzyskany przez dr Carl’a Akeley’a dotyczył „metody suchej”

torkretowania, w której mieszanka cementu i piasku transportowana

pneumatycznie doprowadzana była do dyszy wylotowej, do której

doprowadzono rozpyloną wodę. W ten sposób sucha mieszanka była nawilżana

w czasie przechodzenia przez dyszę.

Równolegle z tą metodą opracowano rozwiązanie, w którym piasek i cement

łączono z wodą, a następnie mieszankę tę pompowano hydraulicznie do dyszy

wylotowej do której dostarczono dodatkowo sprężone powietrze. Ten sposób

torkretowania nazwano „metodą mokrą” - rys. 1.

Metoda sucha jest efektywniejszą z uwagi na jej elastyczność, szczególnie

w zastosowaniu do napraw konstrukcji żelbetowych.

W metodzie suchej:

−

uzyskuje

się mały wskaźnik w/c - 0,30

÷0,50, stąd torkret uzyskuje wysokie

wytrzymałości przy jednocześnie dokładnym zagęszczeniu wskutek

natrysku z dużą prędkością. Duża prędkość nanoszenia mieszanki zapewnia

dużą gęstość, co daje małą porowatość i nasiąkliwość. Stąd otrzymuje się

beton o wysokiej mrozoodporności;

−

możliwa jest natychmiastowa korekta konsystencji mieszanki w chwili jej

nanoszenia odpowiednio do zmieniających się warunków zewnętrznych

(wilgotność podłoża, nasłonecznienie, siła wiatru), żądanej grubości

warstwy natryskiwanego betonu, czy faktury zewnętrznej. W metodzie

mokrej takie zmiany są możliwe dopiero po przerwaniu procesu natrysku i

opróżnieniu węży transportowych ze znajdującego się w nich materiału;

−

transport mieszanki jest możliwy na większe odległości niż w metodzie

mokrej. Torkretowanie może być prowadzone w dużej odległości od

torkretnicy dochodzącej nawet do 500 metrów w poziomie i 150 m w pionie;

−

urządzenie i sprzęt do torkretowania są bardziej mobilne gdyż są lżejsze niż

w metodzie mokrej, co ma duże znaczenie w przypadku prowadzenia prac

w trudnych warunkach.

Rys. 1. Schematy technologiczne metod torkretowania

Dodać należy, że w naprawach konstrukcji żelbetowych w Anglii korzysta się

prawie wyłącznie z metody suchej. Doświadczenia własne na przestrzeni 20 lat

realizacji ponad 400 zróżnicowanych konstrukcji i obiektów betonowych

potwierdzają zalety tej metody.

2. OBSZARY ZASTOSOWAŃ TORKRETOWANIA

Początkowe zastosowania torkretu dotyczyły napraw konstrukcji żelbetowych,

ale stopniowo wykorzystywano go do budowy nowych obiektów. Podczas

drugiej wojny światowej zbudowano hangary dla myśliwców Spitfire’a -

niektóre z nich istnieją do dziś.

Lista zastosowań torkretu jest długa, stąd zwraca się uwagę, że zgodnie z

[1] obejmuje ona:

Nowe konstrukcje: przekrycia i kopuły powłokowe, ściany oporowe, ściany

gwoździowane, silosy, sklepienia kolebkowe, przegrody, kesony, konstrukcje

odporne na eksplozje, skarbce bankowe. Konstrukcje podziemne: okładziny

tuneli, nowa austriacka metoda budowy tuneli, zbiorniki. Budowle wodne:

nabrzeża morskie i rzeczne, zbiorniki i zapory, akwedukty, baseny, wieże

ciśnień, okładziny kanałów, kanały irygacyjne i odwadniające.

Powłoki ochronne: ochrona przeciwpożarowa stali konstrukcyjnej, okładziny

ognioodporne, obudowa rurociągów, stabilizacja skał i gruntów.

Wzmocnienie i naprawa: beton uszkodzony na skutek korozji zbrojenia,

konstrukcje uszkodzone w wyniku pożaru, budownictwo mieszkaniowe,

chłodnie kominowe, mosty, mola i przystanie, łuki i tunele murowane, powłoki

ochrony katodowej.

Konstrukcje swobodnie kształtowane: baseny, kształtowanie powierzchni

terenu, ściany wspinaczkowe, parki tematyczne, rzeźby, tory slalomowe dla

sportów wodnych, tory bobslejowe, konstrukcje w ogrodach zoologicznych.

Naprawy konstrukcji żelbetowych metodą torkretowania dają możliwość

spełnienia zróżnicowanych funkcji w konstrukcji rehabilitowanych obiektów,

gdzie beton natryskowy może być:

−

wzmocnieniem konstrukcji - spełnia funkcję konstrukcyjną,

odtworzeniową, wcale nierzadko w całym przekroju elementu. Klasycznym

przykładem są uszkodzenia betonu powłoki chłodni kominowych czy belek

żelbetowych w konstrukcjach stropu,

Zastosowanie betonu natryskowego, po uprzednim uzupełnieniu ubytków

zbrojenia zapewnia przywrócenie stanu pierwotnego naprawianej

konstrukcji.

−

betonem reprofilującym - w przypadkach uszkodzeń powierzchniowych,

lokalnych zrakowaceń, umożliwia uzupełnienie większych ubytków betonu,

−

betonem zabezpieczającym - umożliwia odtworzenie lub zwiększenie

grubości otuliny betonowej. Daje możliwość wykonania powłok ochronnych

- może być wykonany jako ognioodporny gdy w jego składzie zastosuje się

składniki żaroodporne w postaci wypełniaczy ogniotrwałych. Takie powłoki

ognioochronne wykonuje się w piecach do wypału wapna w przemyśle

cukrowniczym. Torkret może też stanowić powłoki chemoodporne czy

powłoki podwyższające odporność na ścieranie na co pozwala modyfikacja

jego składu.

−

spełnia funkcje architektoniczne, kształtując zewnętrzne faktury obiektów.

Przykładem tego może naprawa zabytkowego mostu, gdzie przy użyciu

torkretu wykonano wykończenie „elewacji” obiektu - rys. 2.

Rys. 2. „Elewacja” mostu naprawionego metodą torkretowania

Powyższe funkcje decydują o szerokich możliwościach zastosowania

betonu natryskowego w naprawach konstrukcji żelbetowych. Szczególnie w

rehabilitacji obiektów o znacznych wymiarach geometrycznych z trudnym

dostępem, gdzie należy wykonać duże (zarówno powierzchniowo jak i

objętościowo) ilości betonu. W przypadkach takich obiektów jak mosty,

wiadukty, baterie silosów, kominy czy chłodnie kominowe torkret daje

możliwości odpowiedniego wykończenia elewacji a więc nadania odpowiedniej

faktury zewnętrznej.

Zalecenia Specyfikacji [4] wyróżniają trzy sposoby wykończenia powierzchni

torkretu:

−

„As Shot” - stan po natryśnięciu pozostawiony bez jakichkolwiek zabiegów

dodatkowych,

−

„Cut & Flash” - jest stanem, gdy na świeżo wykonaną powierzchnią

torkretu, po jej wstępnym związaniu i jednokierunkowym ścięciu nanosi się

kolejną powłokę o wymaganej strukturze. Zgodnie z zaleceniami

Specyfikacji [4] należy nanieść warstwę wyrównującą o większej zawartości

wody, dla uzyskania końcowej tekstury.

−

stan zatarty na gładko, który jest przypadkiem „Cut & Flash” z

dodatkowym zatarciem na gładko. Takie wykończenie należy realizować z

dużą ostrożnością aby nie spowodować odspojenia torkretu od podłoża.

Zatarcie można wykonać stosując:

•

pacę drewnianą lub stalową,

•

szczotkę lub gąbkę.

W miarę możliwości należy unikać zacierania ze względu na duże

prawdopodobieństwo powstania mikropęknięć wywołanych wielokierunkowym

naruszeniem struktury betonu. Zamiast zacierania korzystniej jest wykonać

szpachlowanie powierzchni „Cut”, stosując systemy PCC.

3. SKUTECZNOŚĆ I TRWAŁOŚĆ REALIZACJI

3.1. Skład mieszanek torkretowych

Opracowanie składu mieszanki torkretowej musi spełniać wymagania

projektowe, które wynikają z rodzaju wykonywanej naprawy, funkcji i

przeznaczenia konstrukcji oraz działających na nią czynników zewnętrznych i

środowiskowych. Z drugiej strony spełnione muszą być wymagania normowe

regulujące nie tylko zasady doboru składu, ale także określające wymagania w

tym zakresie.

W Polsce obowiązywała w tym zakresie od 1977 roku norma branżowa

[5] dotycząca wykonywania obudów z betonu natryskowego w wyrobiskach

korytarzowych i komorowych a także wytyczne opracowane przez Generalną

Dyrekcję Dróg Publicznych dotyczące wykonywania napraw w obiektach

mostowych realizowanych metodą betonu natryskowego (torkretu) [6, 7] oraz

instrukcja ITB [8]. Aktualnie Polski Komitet Normalizacyjny wprowadził normy

europejskie dotyczące betonu natryskowego, które mają status Polskiej Normy

[9, 10].

Wymagania dotyczące składników i składu betonu natryskowego

zamieszczono w pkt. 5 normy [9].

Są one bardzo szczegółowe i dotyczą wymagań w zakresie przydatności

użytych składników jak i składu betonu natryskowego, co prezentują poniższe

tabele 1 i 2.

Tabela 1. Wymagania dotyczące składników [9]

Składnik Wymagania

Cement Przydatność cementu należy ustalić zgodnie z EN 197-1

Kruszywo Przydatność kruszywa do określonego zastosowania

należy ustalić zgodnie z EN 12620 lub EN 13055-1

Woda zarobowa

Woda zarobowa powinna być zgodna z EN 1008

Domieszki

Domieszki powinny być zgodne z EN 934-2 i/lub EN

934-5 i EN 934-6

Dodatki (w tym

wypełniacze

mineralne i pigmenty)

Dodatki powinny być zgodne z wymaganiami określo-

nymi w PN-EN 206-1:2003

Beton natryskowy

modyfikowany

polimerami

Beton natryskowy modyfikowany polimerami, stoso-

wany do napraw, powinien być zgodny z EN 1504-3

Włókna Włókna powinny spełniać wymagania według prEN

14889-1 i prEN 14889-2

Tabela 2. Wymagania dotyczące składu betonu [9]

Składnik

Wymaganie i metody badań

Użycie

cementu

Należy określić rodzaj cementu, biorąc pod uwagę ocenę

wpływu temperatury i wydzielanego ciepła na wymagany czas

zachowania urabialności, wymagany przyrost wytrzymałości

oraz wytrzymałość końcową, a także bieżące warunki

pielęgnacji. Jeśli to konieczne, należy sprawdzić powyższe

warunki odpowiednimi metodami.

W przypadku konstrukcji stałych, warunki otoczenia działające

na beton natryskowy powinny być zgodnie z PN-EN 206-

1:2003, a w związku z odpornością na reaktywność alkaliczną

kruszywa należy stosować środki ostrożności według PN-EN

206-1:2003.

Użycie

kruszyw

W związku z odpornością na reaktywność alkaliczną kruszywa

należy stosować środki ostrożności według PN-EN 206-1:2003.

Użycie

domieszek

Należy przestrzegać ograniczeń dotyczących stosowania

domieszek, ustalonych w EN 934-2 i EN 934-5.

Użycie

dodatków

Stosowanie dodatków, w przypadku konstrukcji stałych,

powinno być zgodne z PN-EN 206-1:2003.

Zawartość

chlorków

Zawartość chlorków w betonie natryskowym stosowanym do

konstrukcji stałych nie powinna przekraczać wartości podanych

dla danej klasy w PN-EN 206-1:2003, Tablica 10. Do betonu

natryskowego zbrojonego włóknami stalowymi stosuje się

wartości dotyczące zbrojenia stalowego.

Współczynnik

woda/cement

W przypadku konstrukcji stałych, warunki otoczenia działające

na beton natryskowy powinny być zgodne z PN-EN 206-

1:2003.

Jeżeli specyfikowany jest współczynnik woda/cement

dotyczący mokrej mieszanki, powinien być obliczany zgodnie z

PN-EN 206-1:2003.

W przypadku betonu zbrojonego włóknami

Użycie

włókien

Włókna stalowe i polimerowe powinny być zgodne z prEN

14889-1 i prEN 14889-2, inne rodzaje włókien powinny być

zgodne z wymogami krajowymi. Włókna należy dodawać do

mieszanki w taki sposób, aby uzyskać ich jednorodny rozkład.

Dodać należy, że zgodnie z [11] dodatek jest bardzo drobno zmielonym

materiałem o tej samej miałkości co cement portlandzki, który dzięki swoim

cechom fizycznym korzystnie wpływa na niektóre właściwości betonu, takie jak:

urabialność, gęstość, przepuszczalność, porowatość. Dodatki są zwykle

chemicznie obojętne, ale nie jest wadą, jeśli mają pewne właściwości

hydrauliczne, lub wchodzą w nieszkodliwe reakcje ze składnikami zaczynu

cementowego. Znaczenie mają dodatki definiowane zgodnie z PN-EN 206-

1:2003 Beton-Część 1, jako typ II - dodatki pucolanowe lub o słabym działaniu

hydraulicznym. Europejska norma klasyfikuje jako typ I - dodatki prawie

obojętne - wypełniacze oraz pigmenty.

Specyfikacja [4] w grupie dodatków wymienia:

−

pył dymnicowy (popiół lotny), który jest drobno uziarnionym pyłem

składającym się głównie z zeszkliwionych, kulistych ziaren, otrzymywanych

przy spalaniu miału węglowego. Ma on właściwości pucolanowe i zawiera

w swym składzie przede wszystkim SiO

2

i Al

2

O

3

, przy czym zawartość

reaktywnej krzemionki wynosi co najmniej 25% masy,

−

pył krzemionkowy (mikrokrzemionka lub skondensowana krzemionka) jest

produktem ubocznym otrzymywanym podczas produkcji krzemu

metalicznego i stopów żelazo-krzemowych. Uchodzący z pieca łukowego

lotny SiO utlenia się i kondensuje w formie bardzo drobnych, sferycznych

cząstek amorficznej (reaktywnej) krzemionki SiO

2

- stąd nazwa - mikropyły

krzemionkowe. Im większa zawartość amorficznej (reaktywnej) krzemionki

i wyższy stopień rozdrobnienia tym większa jest efektywność pucolanowa

mikrokrzemionki. Cząstki pyłów krzemionkowych są zwykle 100 razy

mniejsze niż ziarna cementu, a ich średnica nie przekracza 0,1

μm.

−

mielony granulowany żużel wielkopiecowy jest drobnoziarnistym

spoiwem hydraulicznym. Po dokonaniu spustu surówki z wielkiego pieca

żużel jest granulowany. Może on być mielony do żądanej powierzchni

właściwej, ale zwykle nie większej niż 450

± 25 m

2

/kg. Dodatek żużla

wielkopiecowego polepsza urabialność mieszanki betonowej, która jest nie

tylko bardziej plastyczna ale i spoista. Cząstki żużla są gładkie i absorbują

mało wody, co jest ważne przy torkretowaniu. Mieszanka cementu

portlandzkiego i mielonego żużla wielkopiecowego zawiera więcej SiO

2

i

mniej CaO niż sam cement portlandzki - stąd w wyniku hydratacji powstaje

więcej krzemianów wapniowych typu CSH i

mniej wodorotlenku

wapniowego Ca(OH)

2

.

Specyfikacja zwraca uwagę, że dodatki do cementu mogą również

zastępować cement, ale w ilościach nie przekraczających wartości podanych

w tabeli 3.

Tabela 3. Maksymalne ilości dodatków wagowo [12]

Rodzaj dodatku

Maksymalna ilość dodatku

Pył krzemionkowy

15 % cementu portlandzkiego

Pył dymnicowy

30 % cementu portlandzkiego

15 % cementu portlandzkiego popiołowego

20 % cementu portlandzkiego żużlowego

Żużel wielkopiecowy

30 % cementu portlandzkiego

Domieszki stosowane do torkretu są substancjami, które modyfikują, a

ściślej polepszają właściwości zarówno świeżej mieszanki jak i wykonanego

torkretu. Umożliwiają łatwiejszy natrysk a także spełnienie wymagań w zakresie

wytrzymałości początkowej naniesionego torkretu.

−

plastyfikatory i superplastyfikatory zwiększają ciekłość i urabialność

mieszanki torkretowej przy zachowaniu stałego stosunku wodno-

cementowego. Należy zwrócić uwagę, że duże ilości plastyfikatorów

opartych na lignosulfonianach mogą wydłużyć czas wiązania. Dlatego

korzystniej jest stosować superplastyfikatory. Superplastyfikatory

zmniejszają ilość wody w mieszance co polepsza jakość końcową

uzyskanego torkretu. W zasadzie nie zwiększają czasu wiązania, stąd mogą

być stosowane w większych ilościach na plastyfikatory, co prowadzi do

większej redukcji ilości wody.

−

przyspieszacze są domieszkami dodawanymi do mieszanki betonowej

podczas natrysku dla zwiększenia sztywności torkretu, prowadząc do

szybszego wiązania i początkowego wzrostu wytrzymałości betonu. Należy

jednak zaznaczyć, że ze względu na aktywne działanie na proces

twardnienia oraz wstępny rozwój gruboziarnistej struktury i porowatości

torkretu, przyspieszacze przyczyniają się do zmniejszania wytrzymałości

torkretu zarówno po 28 dniach jak i w okresach późniejszych. Zmniejszenie

wytrzymałości betonu natryskowego z przyspieszaczem (po 7 i 28 dniach)

nie może przekraczać 25% w stosunku do betonu bez przyspieszaczy.

Dotyczy to zarówno przyspieszaczy proszkowych jak i ciekłych.

Słuszniejszym jest stosowanie przyspieszaczy bezalkalicznych, które mają

niewielki wpływ na końcową wytrzymałość betonu natryskowego.

−

opóźniacze, to domieszki zwalniające egzotermiczne reakcje cementu z

wodą i opóźniające wydzielanie się ciepła hydratacji. Spowolnienie procesu

twardnienia powoduje obniżenie wczesnej wytrzymałości betonu, co nie jest

pożądane przy natryskiwaniu kolejnych warstw torkretu.

3.2. Wymagania techniczne

Dla zapewnienia oczekiwanego efektu końcowego naprawy najistotniejsze jest

możliwe dokładne i pełne rozpoznanie uszkodzeń korozyjnych i skażeń

chemicznych konstrukcji żelbetowych. Dotyczy to nie tylko określenia stopnia

skażeń na powierzchni betonu, ale przede wszystkim ich stężeń na głębokości

przekroju. Ustalenie jak głęboko beton jest skażony chemicznie i jak głęboko

skarbonatyzowany, wpływa na możliwości realizacji naprawy. Należy

podkreślić, że właśnie warstwy przypowierzchniowe są podłożem na którym

będzie wykonywana naprawa, zatem przeprowadzenie badań chemicznych

dotyczących głównie zawartości siarczanów i chlorków w betonie jest

konieczne. Należy mieć świadomość, że nie w każdym przypadku możliwe jest

usunięcie skażonego, skarbonatyzowanego betonu. Przy znacznej głębokości

zalegania skażeń prowadziłoby to do zniszczenia uszkodzonego korozyjnie

elementu żelbetowego.

Stąd w niektórych przypadkach można wykonać naprawę częściową.

Przedłuża ona okres użytkowania, jednak nie przywraca konstrukcji do jej stanu

początkowego. Podczas takiej naprawy tylko częściowo usuwa się skażony

beton i odbudowuje lub zwiększa przekrój betonowy. Zabieg ten hamuje proces

degradacji samego betonu, ale nie zabezpiecza w pełni zbrojenia przed korozją.

Naprawy konstrukcji żelbetowych polegają na uzupełnieniu ubytków

betonu a także stali zbrojeniowej, które spowodowane są głównie destrukcjami

korozyjnymi i uszkodzeniami mechanicznymi.

Najczęściej stosowane są kompozyty o spoiwie polimerowo-cementowym

PCC (Polymer Cement Concrete), którego podstawowym spoiwem jest cement z

dodatkiem polimeru. Polimer i produkty hydratacji cementu tworzą dwie

przenikające się i współdziałające matryce. Cement portlandzki oraz polimer

stanowią współspoiwo. Naprawy betonu w systemie PCC są realizowane

ręcznie. Ale w grupie kompozytów PCC należy wyróżnić także materiały SPCC

(Sprayable Polymer Cement Concrete), które nanoszone są na podłoże betonowe

metodą natrysku – naprawa metodą torkretowania.

Zaprawy naprawcze produkowane są przez wiele renomowanych firm,

które oferują systemy naprawcze dla konstrukcji betonowych i żelbetowych.

Składają się na nie preparaty do: ochrony korozyjnej zbrojenia, wykonania

warstwy sczepnej, reprofilacji większych ubytków szpachlówką nawierzchniową

i powłoką ochronną o małym oporze dyfuzyjnym, która zabezpiecza beton przed

przyspieszoną karbonatyzacją.

Należy podkreślić, że w konstrukcjach żelbetowych istnieje

niebezpieczeństwo rozwoju ognisk korozji nie tylko na odkrytej powierzchni

zbrojenia ale także „od spodu” pręta (od strony przekroju betonowego).

Zwrócić też należy uwagę na zarysowania konstrukcji żelbetowych i

konieczność ich naprawy najczęściej metodą iniekcji, co nie może być pominięte

w realizowanych naprawach. Jest to istotny problem decydujący o degradacji

konstrukcji żelbetowych i wymaga oddzielnego omówienia.

Jest oczywistym, że naprawa wykonywana w fazie początkowej

uszkodzenia konstrukcji może być realizowana systemem ręcznym przy

zastosowaniu kompozytów PCC, zważywszy, że uszkodzenia korozyjne mają

wtedy charakter lokalny. Bardziej zaawansowane destrukcje konstrukcji ze

względu na rozmiar degradacji z całą pewnością naprawiane będą metodą

torkretowania.

W każdym z przypadków realizowanej naprawy istotnym jest

przyczepność nanoszonych warstw naprawczych do istniejącego podłoża

betonowego. Stąd istotnym kryterium jest wytrzymałość na odrywanie betonu w

naprawianym podłożu. Minimalna średnia wartość tej wytrzymałości badana

metodą pull-off nie może być niższa niż 1,5 MPa, przy czym pojedynczy wynik

badania nie może być niższy niż 1,0 MPa. Poniżej w tablicy 1 przedstawia się

ogólne kryteria techniczne doboru metody naprawy konstrukcji żelbetowych,

które są wynikiem doświadczeń własnych w realizacji napraw obiektów i

konstrukcji żelbetowych.

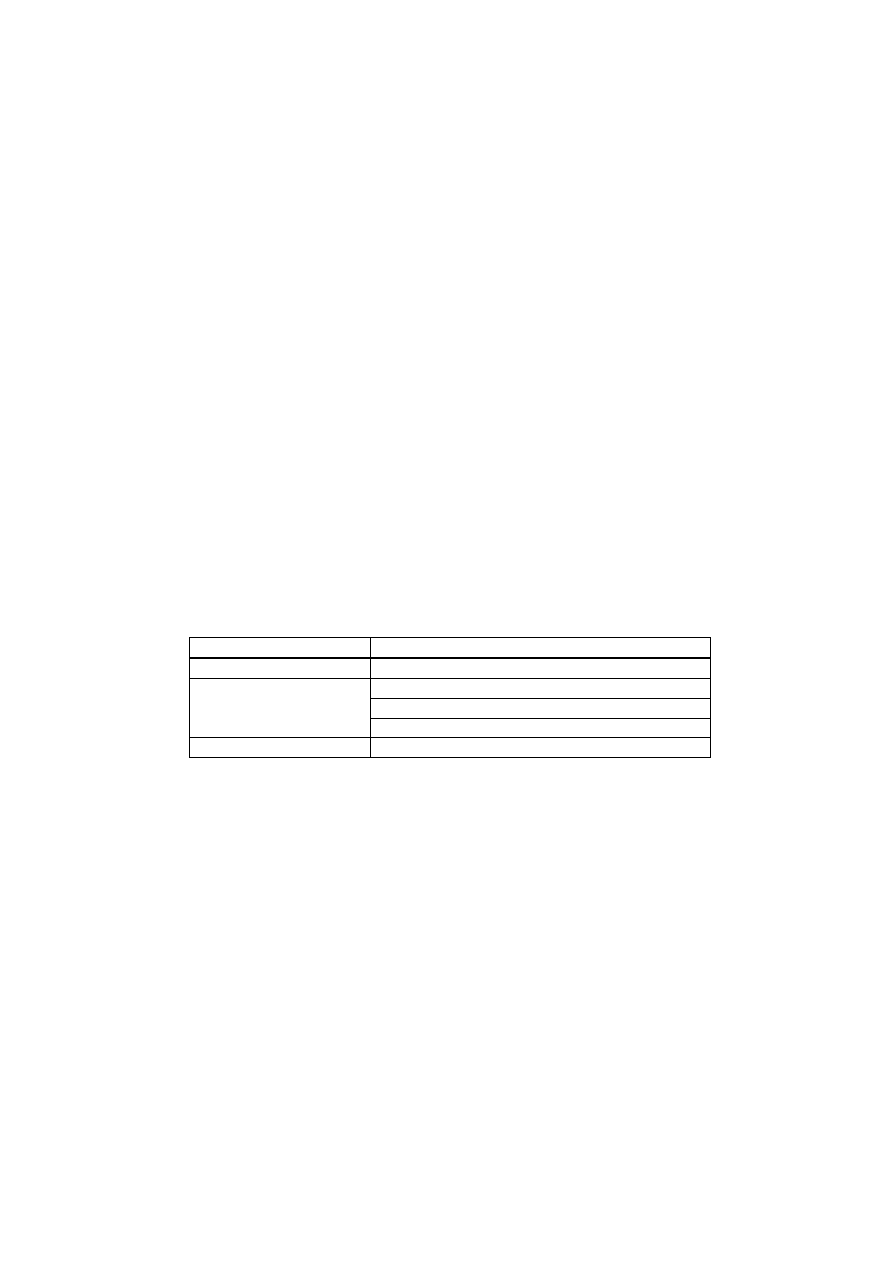

Tabela 4. Kryteria techniczne realizacji naprawy konstrukcji żelbetowych

Lp. Charakterystyka

uszkodzeń Propozycja

naprawy

1. Beton jednorodny, bez obja-

wów odspojeń, złuszczeń

i zrakowaceń. Powierzchnia

bez deformacji powierz-

Zabezpieczenia powierzchniowe

powłokami hamującymi dyfuzję CO

2

(dyspersje akrylowe)

chniowych i nierówności po

deskowaniu. Zbyt mała

grubość otuliny, która jest

częściowo skarbonatyzowa-

na. Wytrzymałość na odry-

wanie betonu podłoża

≥ 1,5 MPa.

2. Beton niejednorodny, wi-

doczne rozfrakcjonowanie

kruszywa, nierówności po

deskowaniu, niewielka kar-

bonatyzacja, zbyt mała

grubość otuliny. Wytrzy-

małość na odrywanie betonu

podłoża

≥ 1,5 MPa

Szpachlowanie kompozytami PCC,

zabezpieczenie powierzchniowe napra-

wionej powierzchni jak w pkt. 1

3. Spękania i odspojenia otuliny

betonowej świadczące o ko-

rozji zbrojenia, beton skarbo-

natyzowany lokalnie na

głębokość do prętów zbro-

jenia, wytrzymałość na odry-

wanie betonu podłoża

≥ 1,5

MPa

Lokalne wyprawy ręczne i szpachlo-

wanie systemem PCC, antykorozyjne

zabezpieczenia powierzchniowe napra-

wionej konstrukcji

4. Pęknięcia i odspojenia otuliny

betonowej na znacznej

powierzchni, karbonatyzacja

na głębokości zbrojenia,

wytrzymałość betonu na

odrywanie

≥ 1,5 MPa

Skucie mechaniczne lub hydrodyna-

miczne skarbonatyzowanego i ska-

żonego betonu. Uzupełnienie ubytków i

reprofilacja całej powierzchni torkretem

modyfikowanym mikrokrzemionką.

Zabezpieczenie powierzchniowe napra-

wionej konstrukcji

5. Zaawansowana karbonaty-

zacja betonu, zbrojenie

główne częściowo skorodo-

wane, wytrzymałość betonu

na odrywanie < 1,5 MPa

Usunięcie skorodowanego, skarbonaty-

zowanego i skażonego betonu (jak w pkt.

4) montaż siatek zbrojenia na

naprawianej powierzchni, torkret mody-

fikowany mikrokrzemionką; grubość

torkretu minimum 5cm, zabezpieczenie

powierzchniowe naprawionej konstruk-

cji – naprawa częściowa

6. Zaawansowana karbonaty-

zacja betonu, korozja

zbrojenie powyżej 30% pola

przekroju, zarysowania i

Naprawa poprzez zwiększenie przekroju

poprzecznego, zbrojenie konstrukcyjne

obliczone z warunku nośności elementu,

iniekcje ciśnieniowe zarysowań i spękań

pęknięcia konstrukcji,

wytrzymałość betonu na

odrywanie < 1,5 MPa – stan

przedawaryjny

betonu, grubość warstwy torkretu nawet

do 50cm. Torkret modyfikowany

mikrokrzemionką, zabezpieczenia po-

wierzchniowe naprawionej powierzchni

3.3. Zabezpieczenia powierzchniowe

W każdym przypadku naprawy konieczne jest wykonanie odpowiednich

zabezpieczeń powierzchniowych betonu natyskowego, odpornych na wpływy

agresywnego środowiska zewnętrznego.

Istotny jest dobór odpowiednich do stopnia skażeń środowiska powłok

ochronnych, gdyż one decydują o trwałości zrealizowanej naprawy. Powłoki te

uniemożliwiają zawilgacanie betonu, a jednocześnie zapewniają odparowanie

wilgoci z betonu. Powłoka jest przepuszczalna dla pary wodnej w kierunku na

zewnątrz i umożliwia samoosuszanie betonu - beton może „oddychać”.

Prawidłowe wykonanie zabezpieczenia powierzchniowego wymaga spełnienia

nie tylko uwarunkowań technologicznych (wilgotność podłoża i temperatura) ale

także właściwego systemu ich nakładania. Stąd najczęściej stosuje się pompy do

bezpowietrznego natrysku - „airless”.

Zabezpieczenie powierzchniowe spełnia dodatkową rolę - w istotny

sposób podnosi walory estetyczne.

Powłoki ochronne są produkowane w różnych kolorach, co umożliwia

nadanie kolorystyki zgodnie z wymaganiami użytkownika.

4. WYBRANE PRZYKŁADY ZREALIZOWANYCH NAPRAW

Dwudziestoletni okres działalności w realizacjach robót naprawczych i

wzmacniających konstrukcji żelbetowych metodą torkretowania daje możliwość

odniesienia się do skuteczności i trwałości tych przedsięwzięć.

Tym bardziej, że pierwsze prace wykonywano przy znacznie niższych

możliwościach materiałowych i technologicznych. Rozwój chemii budowlanej,

powszechne stosowanie mikrokrzemionki oraz dodatków i domieszek w istotny

sposób wpływają na skład mieszanek betonu natryskowego na co zwrócono

uwagę w pkt. 3.1.

Nie bez znaczenia jest sprzęt używany w technologii torkretowania, co

jest w zasadzie pomijane przy omawianiu jakości betonu natryskowego.

Dzisiejsze urządzenia i maszyny do torkretowania (np. szwajcarskiej firmy

Aliva) dzięki płynnej regulacji wydajności zapewniają optymalne jej

dostosowanie stosownie do rodzaju realizowanej naprawy. Dla celów

wykończeniowych, estetycznych i architektonicznych stosuje się dolne zakresy

wydajności, co zapewnia dobór odpowiedniego rotora i jego prędkości a także

właściwa średnica dyszy wylotowej.

Przy układaniu grubszych warstw betonu natryskowego (powyżej 10cm)

korzystniejszy efekt uzyskuje się ustalając wydajność w górnych poziomach

wydajności torkretnicy.

W sytuacji gdzie istotne jest szybkie natryśnięcie dużych ilości betonu

(torkret „objętościowy”), korzystniejszym jest stosowanie torkretnic o skokowej

zmianie wydajności. Jest to ważne przy pracach związanych ze zabezpieczeniem

stateczności skarp, realizowanych metodą gwoździowania.

W drugiej połowie lat osiemdziesiątych ubiegłego wieku dominował

torkret mokry wykonywany metodą „Vusokret”. Był to czechosłowacki patent

Instytutu Badawczego Budownictwa Inżynieryjnego w Bratysławie, który

opracował „Instrukcję technologiczną wykonywania wodoszczelnych i

ochronnych tynków cementowych realizowanych metodą mokrego torkretu

„Vusokret”. Stąd tez dość często kojarzono torkretowanie z metodą

wykonywania tynków.

Skład mieszanki torkretowej w metodzie „Vusokret” oparty był na

cemencie portlandzkim i kruszywie mineralnym o uziarnieniu do 3mm, gdzie

istotną rolę spełniała (chroniona patentem) domieszka do uplastycznienia,

stabilizacji i obniżenia skurczu zapraw oraz betonów „Silikat”. Poza tym

zalecono stosowanie czechosłowackiego dodatku napowietrzającego „Vusal”,

ale dopuszczono także użycie krajowego: Abiesod-P1 lub Abiesod-P2.

Metodę „Vusokret” zastosowano przy remoncie Mostu Poniatowskiego we

Warszawie, a ściślej przy naprawie wiaduktu nad Powiślem o długości 700m,

którą realizowano w latach 1985-1990. Stan naprawianej konstrukcji nie budzi

do dziś zastrzeżeń.

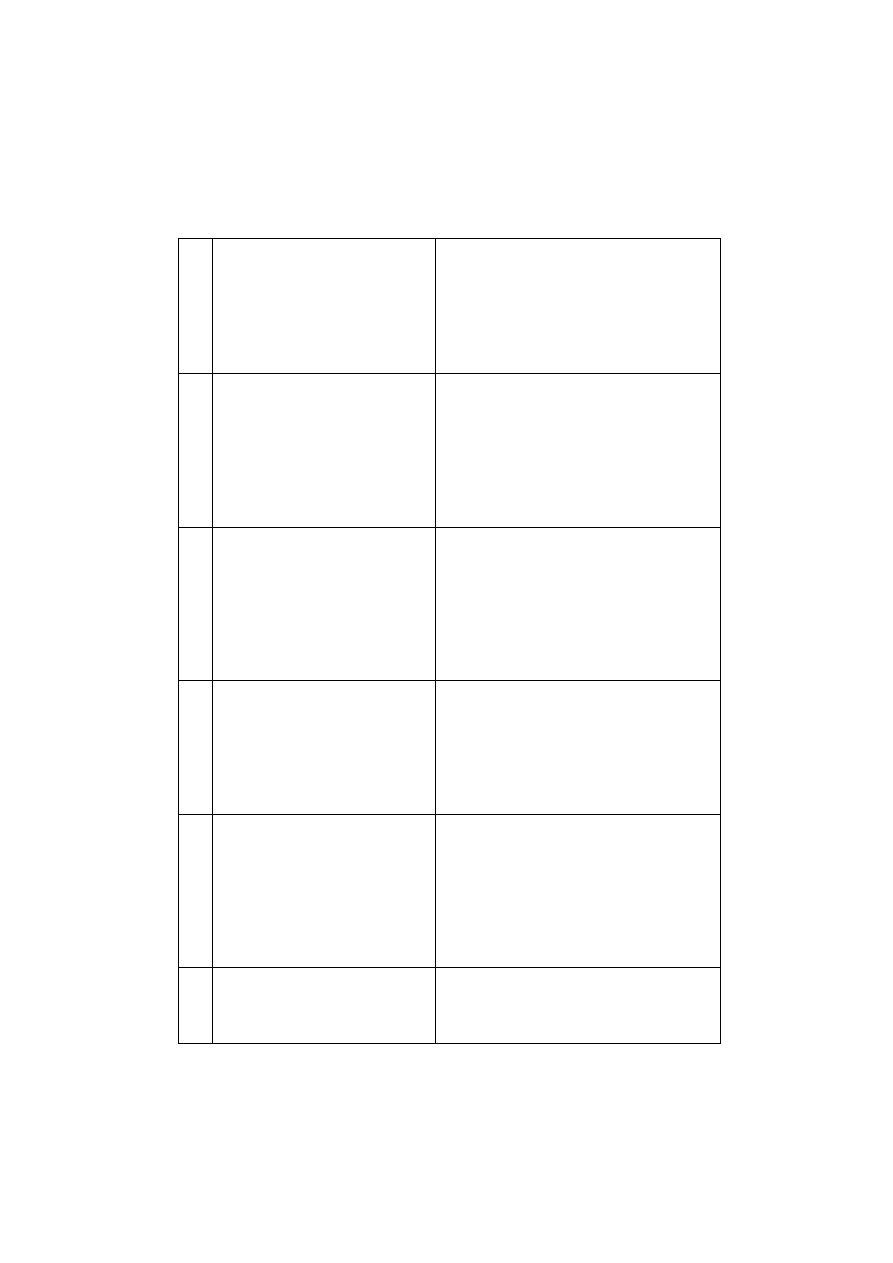

W 1989 r. wykonano naprawę osadników Imhoffa w oczyszczalni

ścieków w Węgrowie, które przejmowały zarówno ścieki bytowe jak i

przemysłowe. Stan konstrukcji po 20 latach od wykonanej naprawy ilustruje rys.

3.

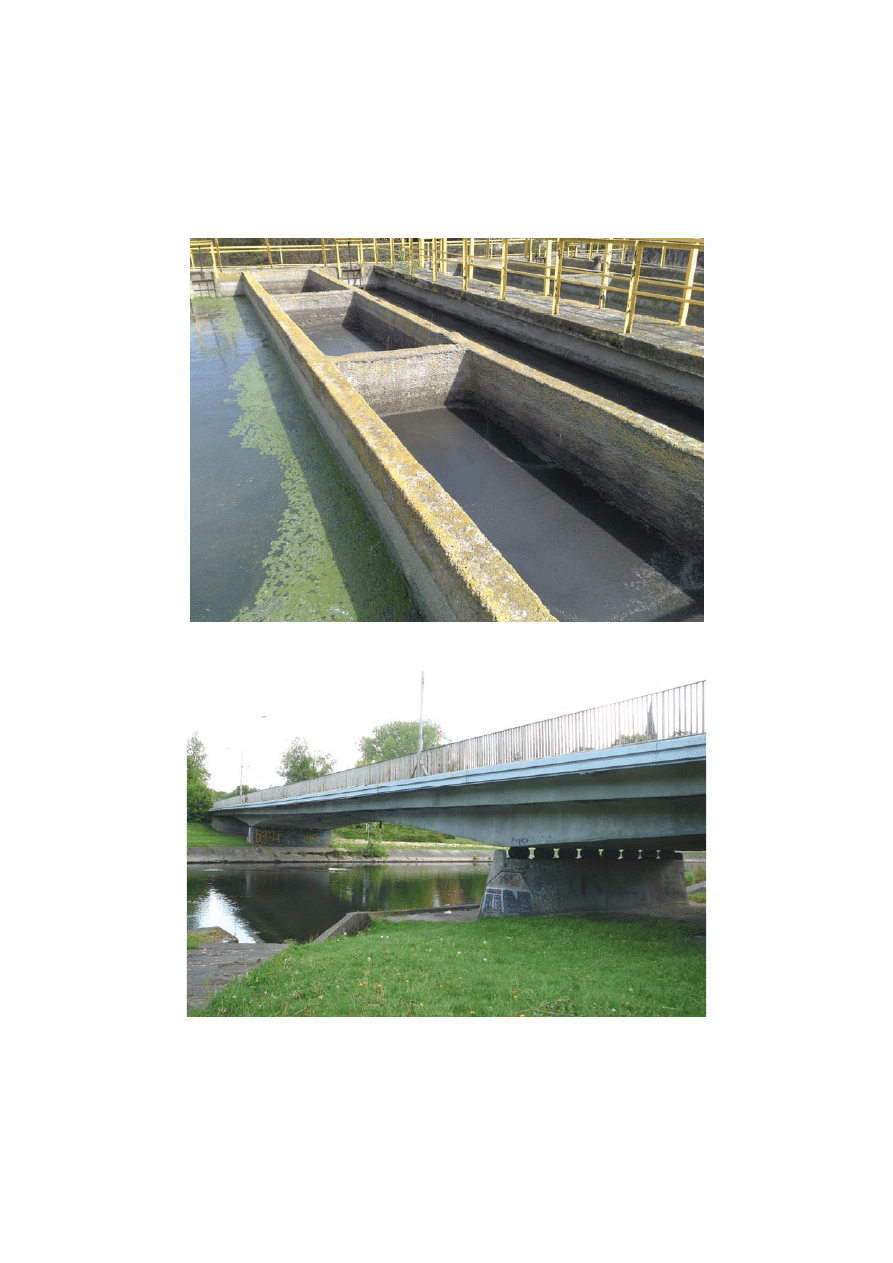

Również w technologii „Vusokret” naprawiono w 1990 roku most przez

Gwdę w Pile. Stan ogólny konstrukcji jest zadowalający, ale widoczne są

lokalne spękania i odspojenia torkretu - rys. 4.

W 1992 roku wykonano naprawę mostu przez wWartę w Rogalinku. Był

to pierwszy obiekt gdzie beton natryskowy wykonano stosując torkret suchy. W

2003 roku pojawiły się lokalne uszkodzenia w warstwie naniesionego torkretu,

które stwierdzono w narożach podpór - rys. 5, oraz na krawędziach dźwigarów

przęsła mostowego.

Rys. 3. Widok konstrukcji osadników we Węgrowie w 2009 roku

Rys. 4. Lokalne uszkodzenia krawędziowe betonu - stan w 2009 roku

Rys. 5. Uszkodzenia torkretu spowodowane korozją zbrojenia w narożu konstrukcji

wsporczej mostu

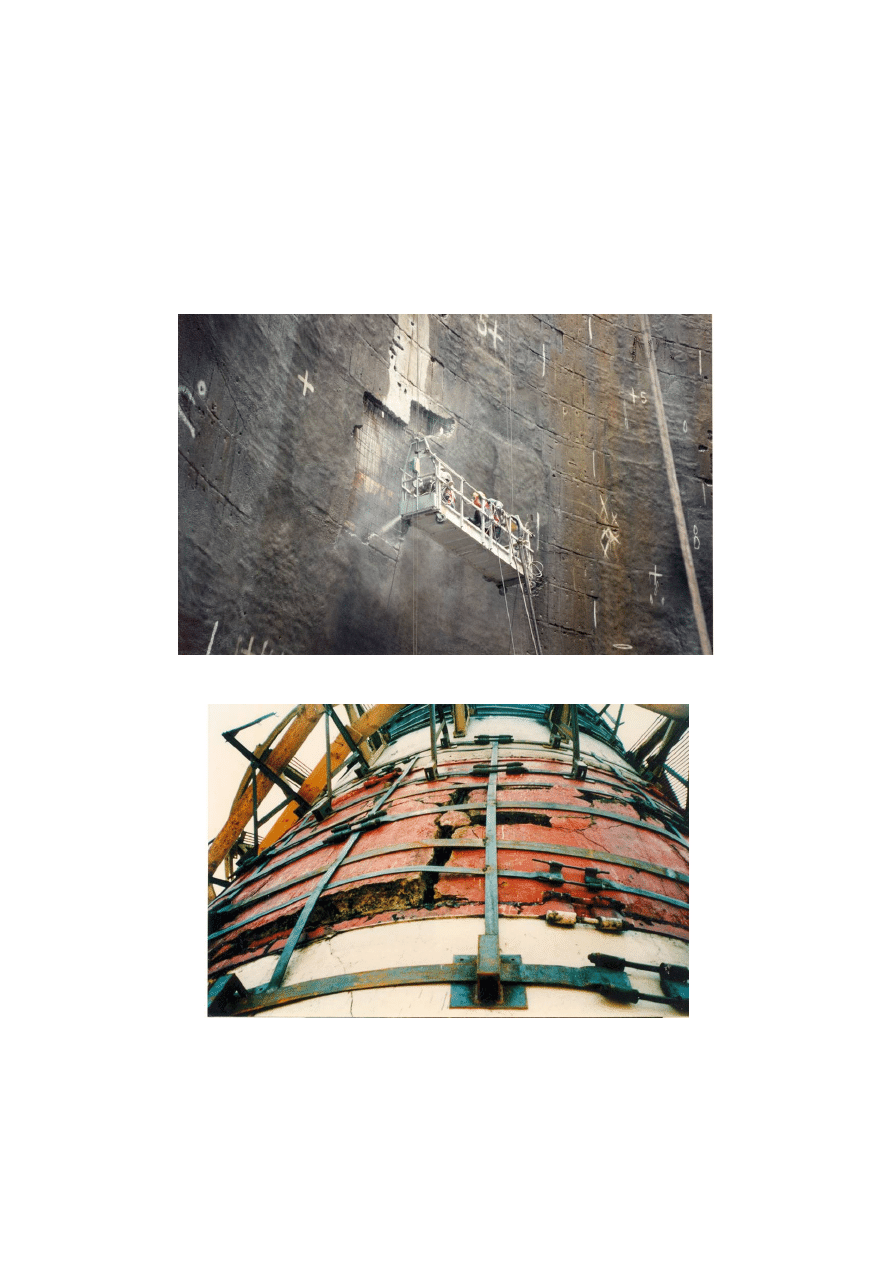

W latach 1992-1993 wykonano remont hiperboloidalnej chłodni

kominowej - również metodą suchą. W tym przypadku (ze względu na charakter

uszkodzeń) konieczna była wymiana betonu na całej grubości powłoki (około

650m

3

torkretu), oraz wykonanie reprofilacji na całej powierzchni chłodni. Prace

prowadzono na powierzchni blisko 26000m

3

wykonując łącznie około 800m

3

betonu - rys. 6.

Do dnia dzisiejszego użytkownik nie zgłasza żadnych zastrzeżeń

dotyczących stanu technicznego obiektu - powłoka chłodni jest szczelna.

Szczególnym przypadkiem naprawy i wzmocnienia był ekstremalnie

uszkodzony górny odcinek żelbetowego komina o wysokości 150m.

W tym przypadku konieczne było wykonanie stalowego gorsetu

zabezpieczającego spękaną konstrukcję płaszcza a następnie wykonanie nowego

płaszcza żelbetowego na całym odcinku uszkodzenia - rys. 7.

Rys. 6. Realizacja naprawy chłodni kominowej w 1992 roku

Rys. 7. Stan uszkodzeń komina żelbetowego - obiekt w trakcie naprawy

Dodać należy, że komin został pierwotnie zakwalifikowany „do

skrócenia”, jednak ostatecznie go naprawiano i wzmocniono stosując torkret

suchy - prace wykonano w 1994 roku.

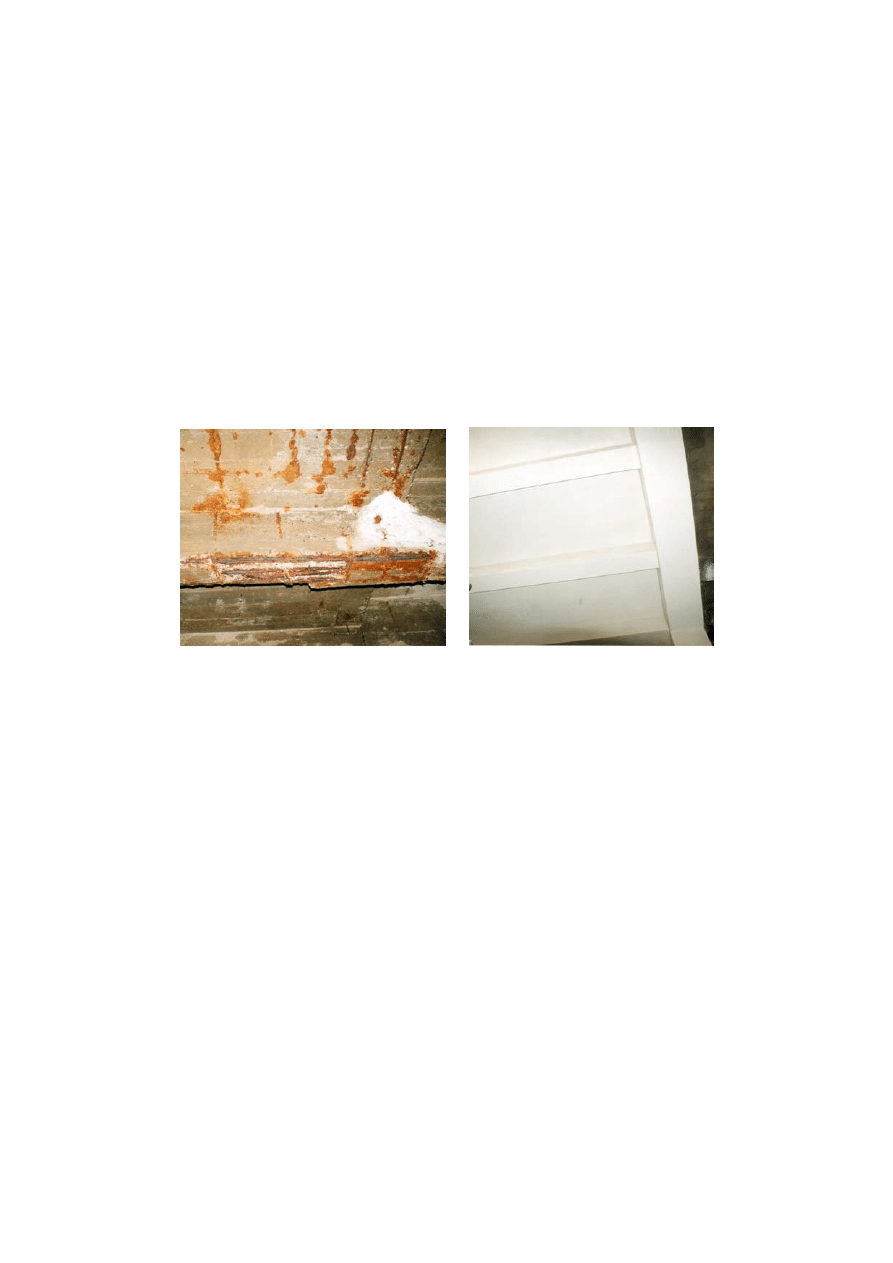

Przykładem ekstremalnych uszkodzeń konstrukcji żelbetowej

spowodowanych korozją chlorkową była naprawa budynku w kopalni soli, która

wykonano w 1998 roku.

Był to przykład naprawy częściowej ze względu na silne skażenia nie

tylko stali ale także betonu. Naprawa pełna nie była możliwa, a wykonana

naprawa dała zadowalający efekt - rys. 8.

Rys. 8. Stan uszkodzeń konstrukcji oraz jej widok po wykonanej naprawie

Dodać należy, że torkretowanie znalazło zastosowanie w naprawach

loggii budynków wykonanych w systemie wielkiej płyty, wzmocnieniu

zabytkowych sklepień ceglanych, czy konstrukcji żelbetowej obiektów

muzealnych w Rogoźnicy (obóz koncentracyjny w Gross Rosen), Mostu

Dworcowego w Poznaniu, ale są to prace „nowe”, które wykonywano po 2003

roku.

W każdym z tych przypadków uzyskano oczekiwany efekt końcowy

rokujący także trwałość wykonanych napraw i wzmocnień.

LITERATURA

1.

An Introduction to Sprayed Concrete. Sprayed Concrete Association 1999.

2.

Austin S.A. & Robins P.J., Sprayed Concrete Properties, Design and

Application. Bristol, UK, 1995.

3. Kałkowski T.J., Torkretnictwo. Czasopismo „Cement”, W-wa 1934.

4.

EFNARC Technical Committee. European Specification for Sprayed Concrete,

European Federation of Producers and Applicators of Specialist Products for

Structures. Aldershot. 1996.

5. BN-77/0434-06.

Beton natryskowy. Wyrobiska korytarzowe i komorowe.

Obudowa z betonu natryskowego. Wymagania i badania.

6.

Wymagania techniczne wykonania i odbioru betonu natryskowego (torkretu) na

obiektach mostowych (WTW). Generalna Dyrekcja Dróg Publicznych. Warszawa

1989.

7.

Vademecum bieżącego utrzymania i odnowy drogowych obiektów mostowych.

Tom 5, rozdział 5.4: Wypełnienie ubytków betonu metodą torkretowania.

Generalna Dyrekcja Dróg Publicznych, Warszawa 1993.

8.

Instrukcja ITB nr 299. Wykonywanie betonu natryskowego. Warszawa 1991.

9. PN-EN

14487-1.

Beton natryskowy. Część 1: Definicje, wymagania i zgodność.

10. PN-EN

14487-2.

Beton natryskowy. Część 2: Wykonywanie.

11. Neville

A.M.,

Właściwości betonu. Polski Cement, Kraków 2000.

12.

EFNARC Technical Committee. European Specification for Sprayed Concrete,

GUIDELINES for Specifiers and Contractors. 1999.

ASSESSMENT OF EFFECTIVENESS AND DURABILITY OF REPAIRS

WITH SPRAYED CONCRETE CARRIED OUT DURING 20 YEARS

Summary

In this paper some cases of repair and reinforcement of structures and

buildings, selected from over 400 works carried out in last 20 years, were

presented.

Effectiveness and durability of this works were addressed. Attention was drawn

to influences of environment and concrete contamination, selection of a proper

repair method as well as requirements concerning a range of components of a

concrete mix. The introduced Polish code “Sprayed concrete” was also

discussed.

Praca wykonana w ramach tematu: 11-030/2009 (DS).

Wyszukiwarka

Podobne podstrony:

21 Organizowanie prac zwiazanyc Nieznany (2)

2015 04 09 08 21 22 01id 28638 Nieznany (2)

21 Prowadzenie ewidencji grunto Nieznany (2)

1000 slowek Angielski z wymowai Nieznany

AMI 21 Przebieg zmiennosci fun Nieznany (2)

2015 04 09 08 21 45 01id 28640 Nieznany (2)

21 Wytwarzanie odziezy miarowej Nieznany (2)

21 S Ochrona przyrody nieozywio Nieznany (2)

2015 04 09 08 21 32 01id 28639 Nieznany (2)

21 PRZEGLAD METOD OZNACZANIA Z Nieznany (2)

21 prezentacja babyhalerid 2911 Nieznany (2)

21 Sporzadzanie dokumentacji ko Nieznany (2)

21 I 6 Panstwowe fundusze celo Nieznany (2)

21 Scenariusze szkolneid 29122 Nieznany (2)

21 Dokumentacja techniczna ECOi Nieznany (2)

21 Eksploatacja obiektow budowl Nieznany

cw 21 sprawozdanie I id 100238 Nieznany

21 rozdzial 20 54reqfwyzspmd2u2 Nieznany

więcej podobnych podstron