Sprężarki chłodnicze, warianty konstrukcyjne, działanie, wydajność sprężarki, pojęcia i ich

charakterystyki, zabezpieczenia przed uszkodzeniem cieczą czynnika.

Wydajność napędowa

Wydajność teoretyczna objętościowa sprężarki wyraża się zasadniczo za pomocą wielkości związanych z

zewnętrzną średnicą wirnika

s

m

A

C

V

z

z

ZR

t

3

0

Wydajność rzeczywista objętościowa

t

RZ

V

V

Moc napędowa

kW

H

M

P

C

Z

i

102

Z

M

-wydajność masowa rzeczywista

Wydajność objętościowa

s

m

n

z

s

D

n

V

V

t

3

2

60

4

60

n – prędkość obrotowa w obr /min

D – średnica cylindra w m

s – skok tłoka w m

z – liczba tłoków

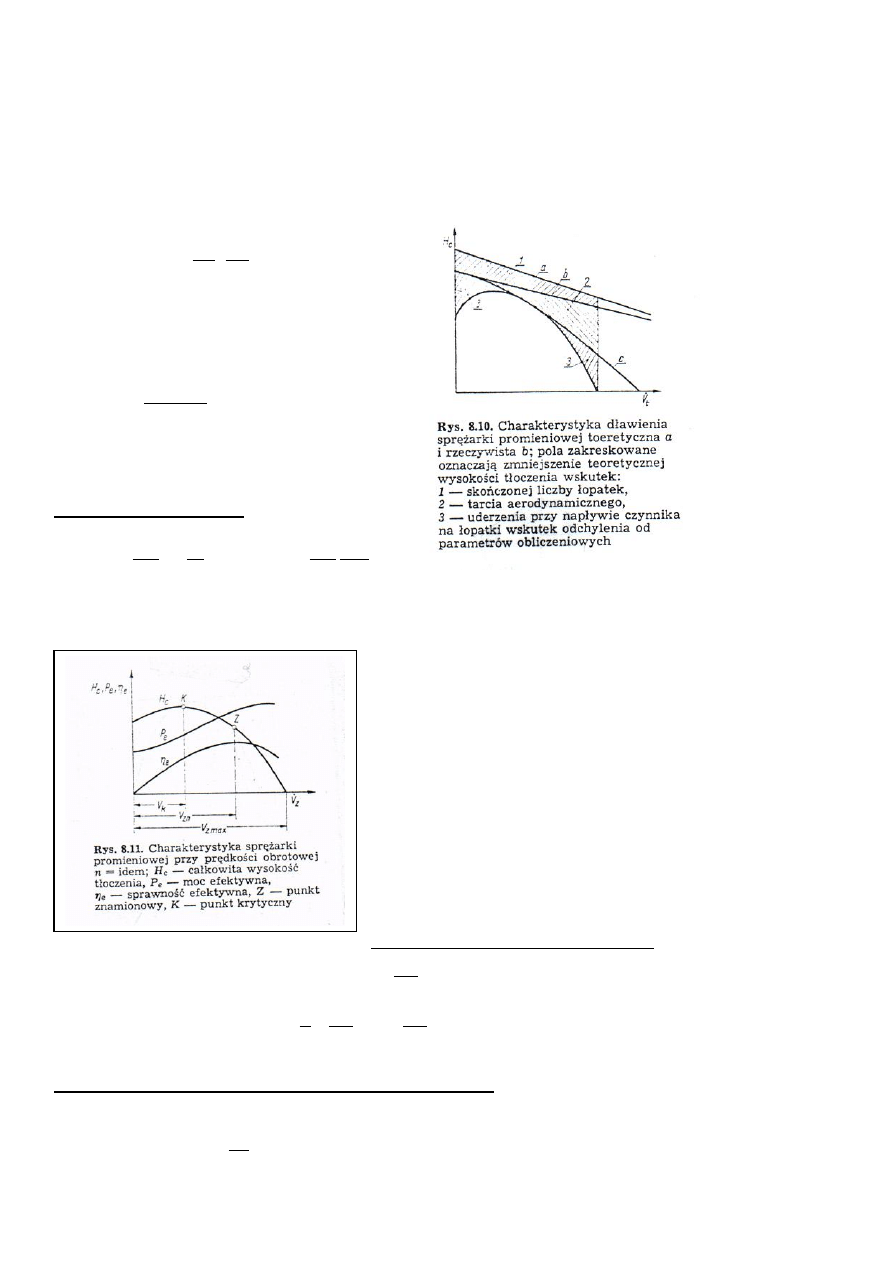

Pełna charakterystka sprężarki składa się z trzech krzywch

Punkt znamionowy sprężarki występuje przy wydajności

znamionowej.

Ograniczając wydajność sprężarki przez przydławienie odpływu

uzyskuje się coraz większą wysokość tłoczenia aż do

osiągnięcia max w pkt krytycznym K . Przy dalszym

zmniejszeniu wydajności , w lewo od tego punktu następuje

spadek uzyskiwanej wydajności tłoczenia. W tym zakresie

sprężarka działa niestabilnie : okresowo występują przerwy w

tłoczeniu czynnika . Następuje wtedy przepływ powrotny

czynnika i instalacji tłocznej na stronę ssawną sprężarki.

Wydajność teoretyczną objętościową określa wzór:

β

2R

e

sinβ

2R

e

2

β

2sin

β

z

c

czym

przy

h

m

60

n

l

e

R

c

60

n

V

z

V

3

max

t

Wydajności rzeczywiste sprężarki objętościową i masową oblicza się ze wzorów:

1

t

t

z

t

z

ν

V

λ

M

λ

M

V

λ

V

Podobnie jak w innych sprężarkach wyporowych zmniejszenie wydajności w stosunku do wartości

teoretycznych następuje wskutek:

oddziaływania przestrzeni szkodliwej

dławienia czynnika podczas zasysania

podgrzewania zasysanego czynnika od ścian komory roboczej

przepływu czynnika sprężonego poprzez nieszczelności na stronę ssawną

W y d a j n o ś ć t e o r e t y c z n a . Wydajność sprężarki określa się za pomocą jednego z niżej

sprecyzowanych pojęć.

Objętość wyporowa wirnika jest to suma objętości jego bruzd.

Ponieważ w każdym wirniku wszystkie bruzdy są identyczne, objętość wyporową wirników można

określić wzorami

V

1

= z

1

V

01

m

3

V

2

= z

2

V

02

m

3

gdzie: V

1

, V

2

— objętość wyporowa wirników 1 i 2 w m

3

, z — liczba bruzd (zębów) w wirnikach,

V

01

, V

02

— objętość pojedynczej bruzdy w wirnikach w m

3

.

W wielu przypadkach korzystne jest posługiwanie się pojęciem wydajności masowej teoretycznej,

którą oblicza się z wzoru

1

t

t

V

M

1

- objętość właściwa czynnika w warunkach panujących na dopływie do sprężarki

W y d a j n o ś ć r z e c z y w i s t a . Korzystając ze wzorów (3.7) i (7.80) można wyprowadzić wzór

na wydajność objętościową rzeczywistą

V

z

=

V

t

V

t

– wyd. teoretyczna

Wydajność ziębienia oblicza się z tych samych wzorów, co i dla innych sprężarek.

Układy sprężarkowe: ciśnieniowy, grawitacyjny, pompowy - budowa, zastosowanie.

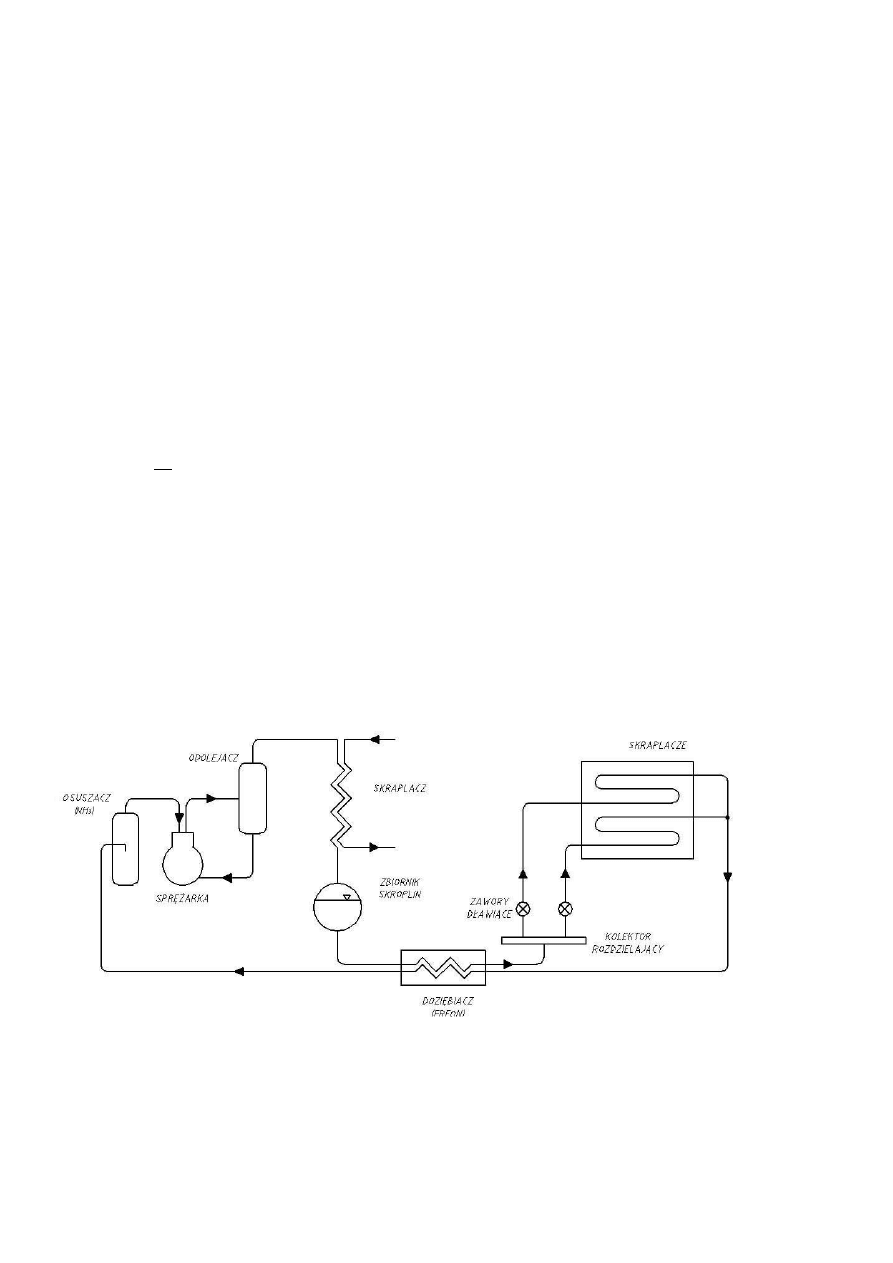

Układ sprężarkowy, ciśnieniowy, budowa, zastosowanie

Zbiornik skroplin gromadzi nadmiar czynnika skraplanego w skraplaczu, dzięki czemu uzyskuje się zapas

czynnika do regulacji.

W osuszaczu zmienia się gwałtownie prędkość gazowego czynnika. Zabezpiecza się w ten sposób

sprężarkę przed zassaniem kropel cieczy oraz oddziela się z gazu wykroploną ciecz. Stosuje się go na ogół

w układach amoniakalnych.

Doziębiacz zawsze poprawia efektywność obiegu. Ze względu na dosyć wysoka temperaturę końca

sprężania dla układów amoniakalnych, doziębiacz stosuje się jedynie w układach freonowych.

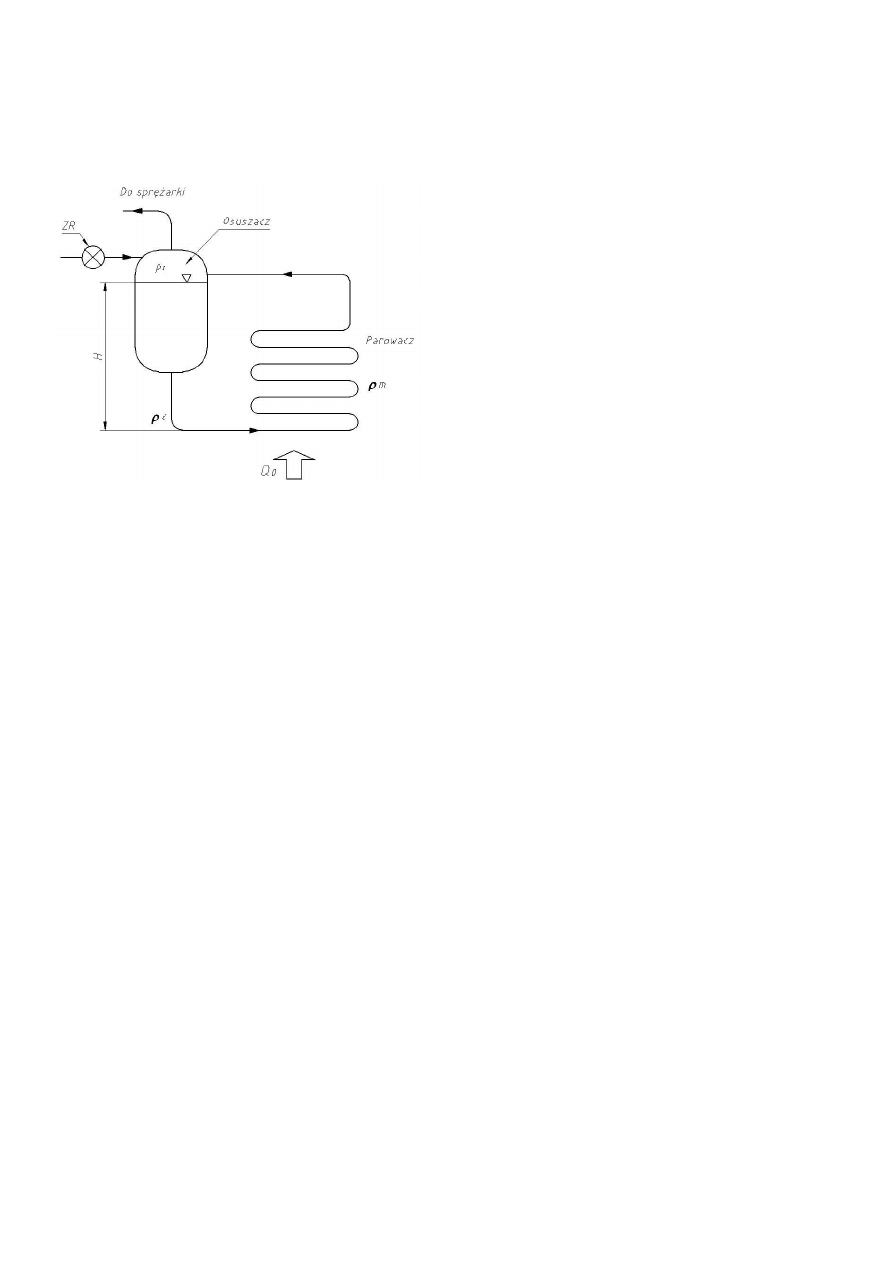

Układ sprężarkowy, grawitacyjny, rola osuszacza

W warunkach statycznych, gdy układ jest zaizolowany

cieplnie, nic się nie dzieje (

m

=

c

). Po odizolowaniu

do parowacza dochodzi Q

0

i zaczyna odparowywać

czynnik i w parowaczu powstaje mieszanina cieczowo

– parowa o gęstości

m

<

c

(gęstość cieczy). Na

skutek różnicy ciśnień hydrostatycznych ciecz z

osuszacza zacznie wypierać mieszaninę z gazowo –

cieczową z parowacza i zacznie w parowaczu

odparowywać. Mieszanina gazowo – cieczowa

przepływać będzie do osuszacza, gdzie ciecz opadać

będzie na dno osuszacza a gaz pozostanie nad lustrem

cieczy, skąd będzie zabierana do sprężarki. W ten

właśnie sposób wytworzy się recyrkulacja.

Cechą charakterystyczną układów ciśnieniowych jest

wysokość H umieszczenia osuszacza. Recyrkulacja będzie trwała tak długo, aż zostanie ona zrównoważona

przez opory przepływu.

Spadek ciśnienia:

g

H

p

m

c

p=f(przepływu)

Przyjmuje się, że liczba cyrkulacji wynosi od 1,25 do 7. Optymalna liczba cyrkulacji jest tym większa, a

strefa jej optimum tym szersza i bardziej płaska, im długość parowacza jest mniejsza. Zatem krótkie

parowacze o wysokiej recyrkulacji zawsze będą korzystniejsze, niż długie i o małej recyrkulacji.

Zalety i wady układu sprężarkowego, grawitacyjnego:

- zasilanie parowaczy przez układ grawitacyjny z recyrkulacją cieczy poprawia warunki pracy

parowaczy oraz ułatwia kontrolę pracy urządzenia

- nadmiar cieczy w każdym parowaczu powoduje, że ścianki są dobrze omywane cieczą i

przez to sprawność parowacza jest wysoka

- utrzymanie stałego poziomu cieczy w osuszaczu zabezpiecza go przed przepełnieniem cieczą

i przedostawanie się jej do sprężarki

- osuszacz umieszcza się powyżej najwyżej umieszczonego parowacza o ok. 3 – 5 m. W ten

sposób uzyskuje się dużą ilość recyrkulacji. Efekt zwiększania w ten sposób recyrkulacji

może w końcu okazać się wadą gdy zaczynie odgrywać istotną rolę z uzyskanego

przewyższenia wpływ ciśnienia hydrostatycznego gazu.

- przy zasilaniu parowaczy umieszczonych na piętrach wpływ ciśnienia hydrostatycznego jest

na tyle istotny, że w najwyżej położonych parowaczach temperatura parowania jest wyższa

niż założono. Może to przyczynić się do utrudnionego uzyskiwania niskich temperatur np. –

40

o

C

- w przypadku spadku obciążenia cieplnego zwiększ się napełnienie parowacza cieczą i

zmniejsza się nieco recyrkulacja. W ten sposób realizuje się tzw. samoregulacja. Dzięki temu

kontrola pracy urządzenia może ograniczyć się jedynie do kontroli stanu pary

wypływającego z urządzenia

- przy gwałtownej zmianie obciążenia może wzrosnąć poziom cieczy w osuszaczu i tym

samym może dojść do uszkodzenia sprężarki

- zredukowana liczba zaworów regulacyjnych

- konieczność stosowania przewodów o dużej średnicy aby zminimalizować opory przepływu.

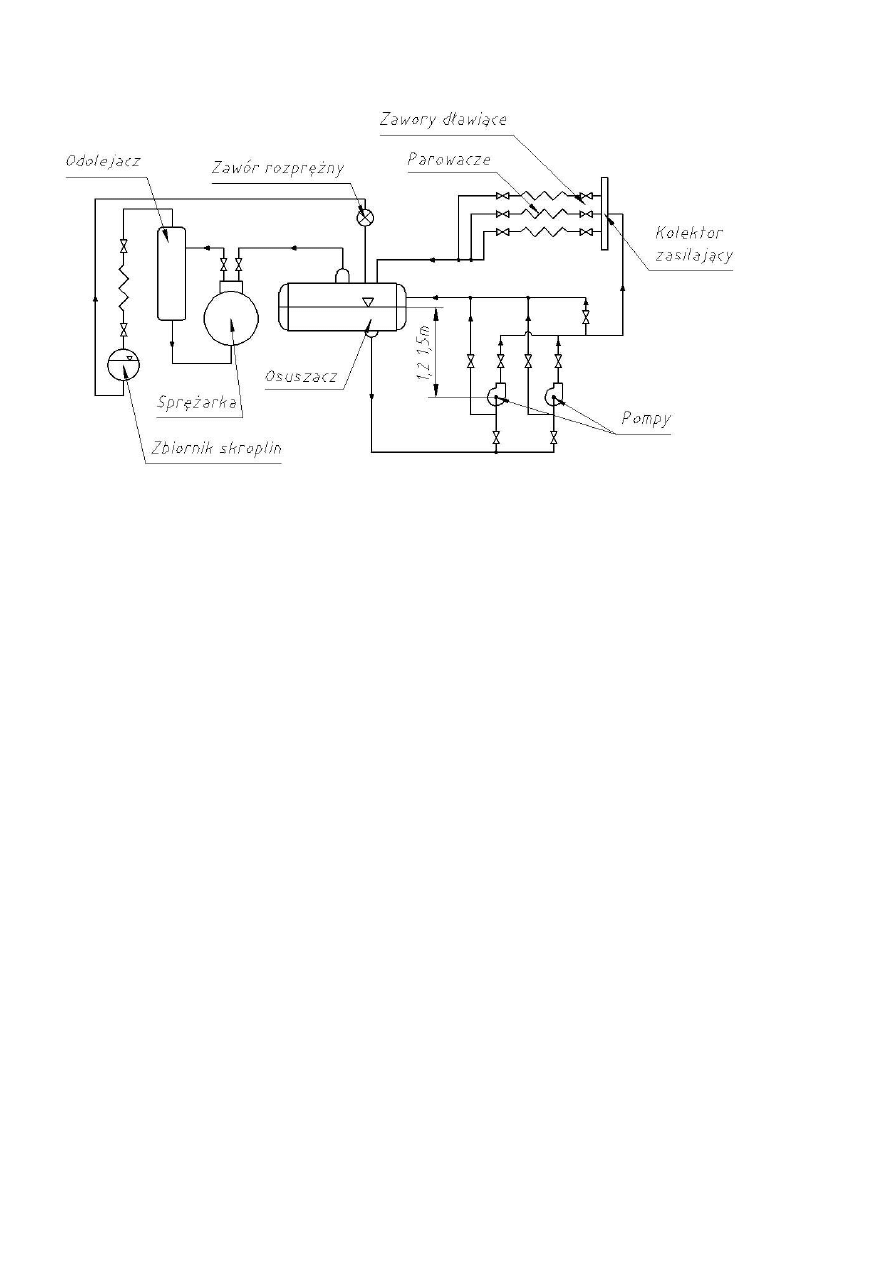

Układ sprężarkowy, pompowy, budowa i zastosowanie

Układ pompowy charakteryzuje się tym, że zasilanie parowaczy odbywa się poprzez pompy

mechaniczne. Ciekły ziębnik ze zbiornika skroplin przepływa przez zawór regulacyjny (dławiący) i po

zdławieniu do ciśnienia ssania wpływa do niskociśnieniowego zbiornika drenażowego (osuszacza).

Powstająca przy dławieniu para zasysana jest bezpośrednio przez sprężarkę, zaś ciecz gromadzi się na dole

zbiornika. Stąd zasysana jest przez pompy i tłoczona jest do kolektora zasilającego bądź rozdzielnego, a

stąd przez zawory rozprężne, do poszczególnych parowaczy. Na ogół stosuje się dwie pompy, z tym, że

jedna stanowi rezerwę. Pompy posiadają wydajność 3-4 krotnie większą niż możliwość odparowania cieczy

w parowaczach i dlatego do osuszacza powraca nieodparowana ciecz lub mieszanina parowo – cieczowa.

Praca pomp odbywa się w szczególnie niekorzystnych warunkach ze względu na zasysanie cieczy z

osuszacza (przy spadku ciśnienia na przewodzie łączącym osuszacz i pompę, może powodować

odparowywanie czynnika w przewodzie ssawnym i niszczenie pompy) oraz ciągłe wahania ciśnienia i

temperatury. Dla zabezpieczenia pomp przed odparowaniem czynnika w przewodzie ssawnym umieszcza

się je 1,2 – 1,5 m poniżej lustra cieczy w osuszaczu, co sprawia, że ciecz staje się przechłodzona. Przed

pompami umieszcza się przewody połączone z osuszaczem zabezpieczonymi zaworami zwrotnymi,

których zadaniem jest umożliwienie odessania czynnika przed demonyażem pompy lub usunięcie

ewentualnie powstałej przy pracy pompy pary. Ponieważ wyłączenie części komór może grozić

nadmiernym wzrostem ciśnienia w przewodzie tłocznym, stosuje się zawór bezpieczeństwa.

Zalety:

- zwiększona recyrkulacja poprawia zwilżalność ścianek parowacza cieczą (ok. 3 razy), przez

co rośnie współczynnik wnikania ciepła .

- lepsze odprowadzenie z instalacji oleju i zanieczyszczeń

- większa równomierność rozdziału ziębnika na poszczególne parowacze, w niektórych

przypadkach (np. zasilanie od góry parowacza wężownicowego) konieczne jest stosowanie

zwężek lub kryz

- możliwość umieszczania osuszacza w maszynowni w pobliżu sprężarki, co ułatwia kontrolę

poziomu cieczy w osuszaczu i zmniejsza przegrzanie pary zasysanej przez sprężarkę

- dobre zabezpieczenie sprężarek przed uderzeniami cieczy

Wady:

- konieczność stosowania dużego osuszacza

- dodatkowe obciążenie cieplne ze względu na pracę pomp, których energię pompowania

wprowadza się do parowacza

Wyszukiwarka

Podobne podstrony:

chorowski,CHLODNICTWO I KRIOGEN Nieznany

chorowski,CHLODNICTWO I KRIOGEN Nieznany (2)

chorowski,CHŁODNICTWO I KRIOGENIKA, Urządzenia klimatyzacyjne małej mocy

chorowski,CHŁODNICTWO I KRIOGENIKA, L,Wizualizacja działania sprężarkowych urządzeń chłodniczychx

chorowski,CHŁODNICTWO I KRIOGENIKA, Pompy ciepła

chorowski,CHŁODNICTWO I KRIOGENIKA Ć, Zadania i rozwiązania

chorowski,CHŁODNICTWO I KRIOGENIKA, Urządzenia klimatyzacyjne małej mocy

chorowski,CHŁODNICTWO I KRIOGENIKA, Naturalne i syntetyczne czynniki chłodnicze

chorowski,CHŁODNICTWO I KRIOGENIKA, Porównanie obiegów i konstrukcji chłodziarek Joule Thomson’a, Cl

Problemy-chik-energetyka-egzamin, Energetyka - PWr, Semestr V, Chłodnictwo i Kriogenika, Wykład - Pr

Chłodnictwo i Kriogenika

Chłodnictwo i kriogenika sprawozdanie 3

Instrukcja bhp w chlodniach ora Nieznany

więcej podobnych podstron