LABORATORIUM MIERNICTWA

KOMPUTEROWEGO

Ćwiczenie nr 4

Termometr cyfrowy – dioda półprzewodnikowa

1. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie z pomiarem temperatury za pomocą złącza p-n (diody).

2. Opis

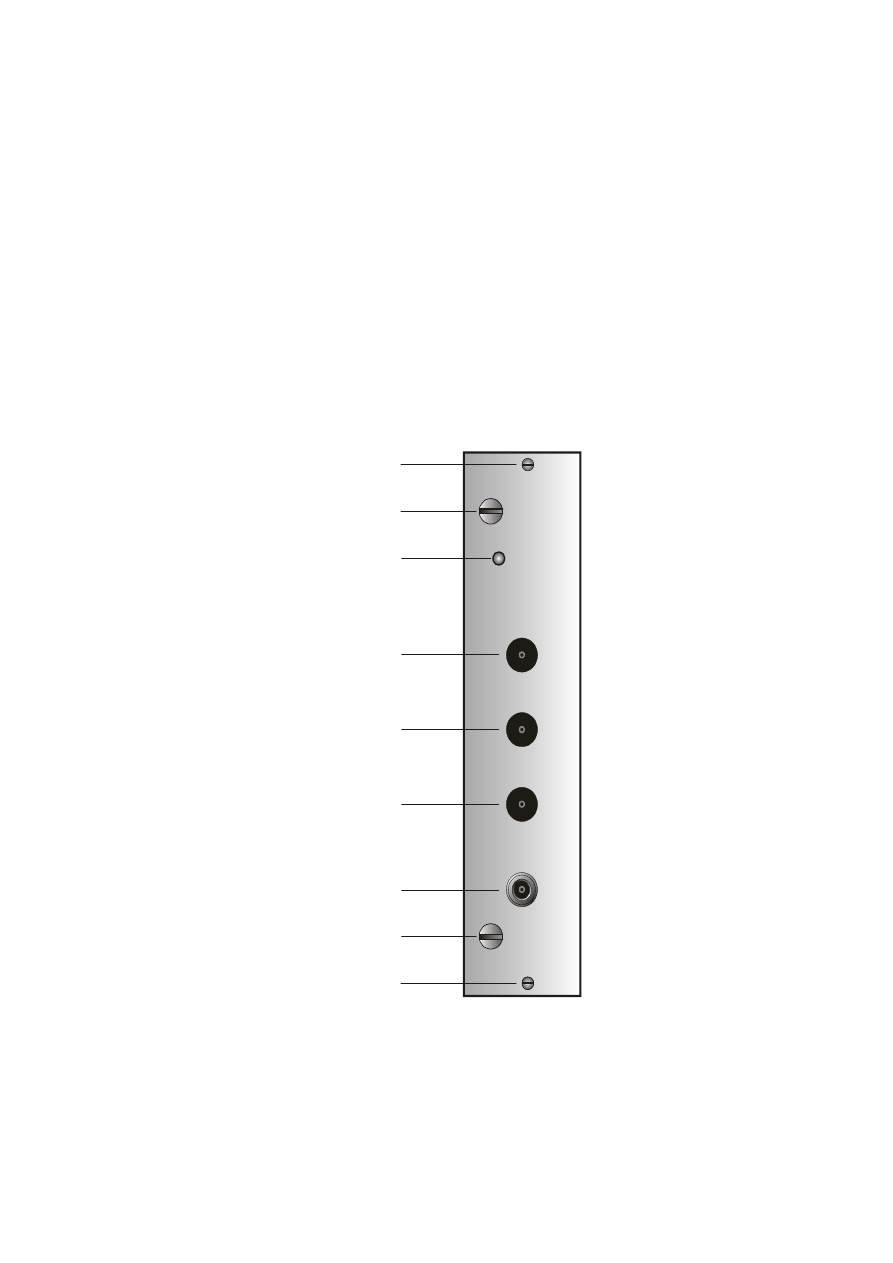

a. Płyta czołowa karty pomiarowej

TRM1

IN -

IN +

EXC -

ZM IF UMK

dioda LED,

kolor zielony - gotowość do pracy

kolor czerwony - wykonywanie pomiaru

wyjście zasilania czujnika

potencjał niższy

wejście pomiarowe

potencjał wyższy

wejście pomiarowe

potencjał niższy

wkręt mocujacy kartę do kasety EURO

wkręt mocujacy kartę do kasety EURO

wkręt mocujący płytę czołową panelu

do płytki z obwodem drukowanym

wkręt mocujący płytę czołową panelu

do płytki z obwodem drukowanym

READY

EXC +

wyjście zasilania czujnika

potencjał wyższy

Rysunek 1. Widok czołowy karty TRM1

b. Szczegóły sprzętowo-programowe karty TRM1

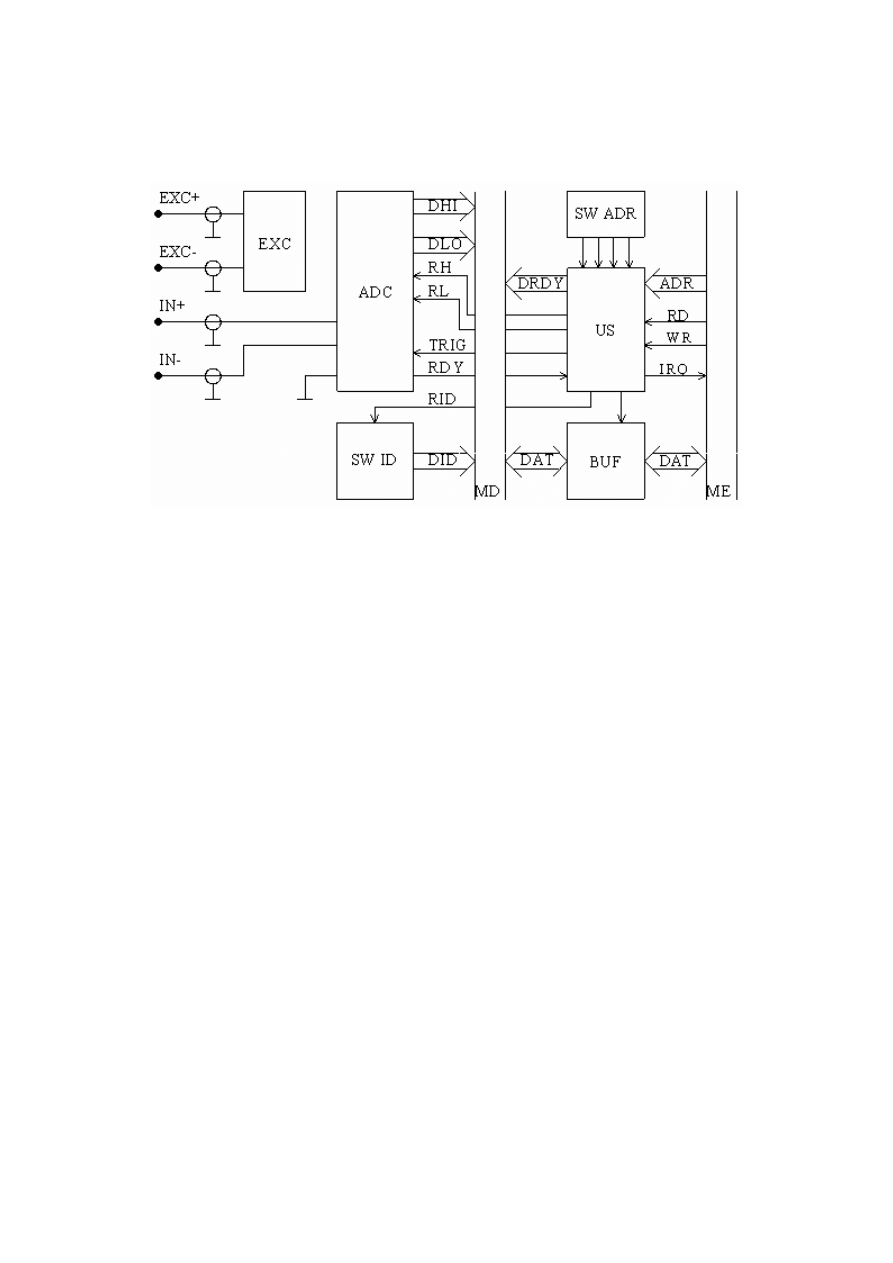

Rysunek 2. Schemat blokowy termometru TRM 1.

Bloki funkcjonalne:

EXC:

Źródło prądowe,

ADC: przetwornik A/C,

SW ID: przełącznik ustawienia bajtu identyfikatora układu,

MD:

wewnętrzna 8-bitowa magistrala danych,

SW ADR: przełącznik ustawienia adresu urządzenia,

US:

sterujący układ logiczny,

BUF: bufor danych pomiędzy magistralami,

ME: magistrala sygnałów systemu EURO,

Sygnały:

EXC+, EXC-: wyjścia zasilania prądowego czujnika, potencjał wyższy i niższy,

IN+, IN-: wejścia pomiarowe, potencjał wyższy i niższy,

DHI, DLO: starszy i młodszy bajt danych odczytywany z przetwornika A/C,

RH, RL: odczyt danych z przetwornika A/C,

TRIG: wyzwolenie konwersji A/C,

RDY: stan przetwornika - gotowy/w trakcie konwersji,

RID: odczyt bajtu identyfikatora,

DID: bajt identyfikatora,

DRDY: bajt stanu przetwornika,

DAT: 8-bitowe szyny danych: wewnętrzna i systemu EURO,

ADR: 8-bitowa szyna adresowa systemu EURO,

RD: odczyt danych z termometru,

WR: zapis danych do termometru,

IRQ: przerwanie generowane przez termometr.

Termometr może współpracować z czujnikami termooporowymi (np.: Pt 100) oraz

diodowymi (złącze p-n). Wyjścia oznaczone na płycie czołowej jako EXC+ i EXC- służą do zasilania

czujnika stabilizowanym prądem, natomiast wejścia IN+ i IN- służą do pomiaru napięcia na czujniku.

Dioda LED umieszczona obok napisu READY świeci się na zielono gdy termometr jest gotowy do

pracy i oczekuje na wyzwolenie, natomiast na czerwono podczas trwania pomiaru.

Dla czujników platynowych źródło generuje prąd o wartości 1 mA, a dla diod p-n-10

µA.

Mierzone napięcie doprowadzane jest do wejść przetwornika A/C bezpośrednio (p-n), lub prze

wzmacniacz wstępny *5 (Pt 100). Ma to na celu przybliżone wyrównanie zakresów zmian napięcia

w funkcji temperatury obydwóch rodzajów czujników. W układzie zastosowano całkujący

przetwornik A/C typu ICL 7109. Jego najważniejsze cechy charakterystyczne to: rozdzielczość 12

bitowa + znak, czas konwersacji około 30 ms zakres napięć wejściowych od

±0.2 V do ±2 V oraz

wejście różnicowe.

Adres wewnętrzny

Funkcja odczytu

Funkcja zapisu

0 Bajt

identyfikatora ----

1

LSB=0 – zgłoszenie przerwania

LSB=0 – skasowanie przerwania

2

LSB=0 – trwa pomiar

LSB=0 – wyzwolenie pomiaru

4 Młodszy bajt danych

----

5 Starszy

bajt ----

Strukturę rejestrów wewnętrznych termometru TRM1 przedstawia powyższa tabela. Adres

0 służy wyłącznie do odczytu bajtu identyfikatora, którego wartość określona jest układem zworek

przełącznika SW ID. Adres 1 używany jest podczas pracy z wykorzystaniem przerwań. Odczytanie

0 na pozycji LSB (najmniej znaczącego bitu) oznacza, że źródłem przerwania jest termometr, na co

należy zareagować odczytem danych i skasowaniem przerwania poprzez wysłanie pod adres 1 liczby z

wyzerowanym LSB. Zapis pod adres 2 liczby z wyzerowanym LSB powoduje wyzerowanie

przetwornika A/C, a odczyt informuje czy konwersja została zakończona (LSB=1). Adresy 4 i 5 służą

wyłącznie do odczytu danych z przetwornika A/C. Ich struktura jest następująca:

MSB

Adres 5 – HI

LSB

MSB

Adres 4 – LO

LSB

B7 B6 B5 B4 B3 B2 B1 B0 B7 B6 B5 B4 B3 B2 B1 B0

0 0 POL OVR D11 D10 D9 D8 D7 D6 D5 D4 D3 D2 D1 D0

Młodszy bajt zawiera 8 bitów danych z przetwornika A/C. Starszy bajt zawiera 4 najstarsze

bity danych na pozycjach B0 - B3, bit polaryzacji na pozycji B4 (1 oznacza plus, a 0 minus) oraz bit

przekroczenia zakresu przetwarzanych napięć (1- przekroczenie). Najstarsze 2 bity są zawsze

wyzerowane. Zakres liczbowy danych odczytywanych z przetwornika A/C wynosi więc od –4095 do

+4095, przy czym można również odczytać wartości + 0 i – 0.

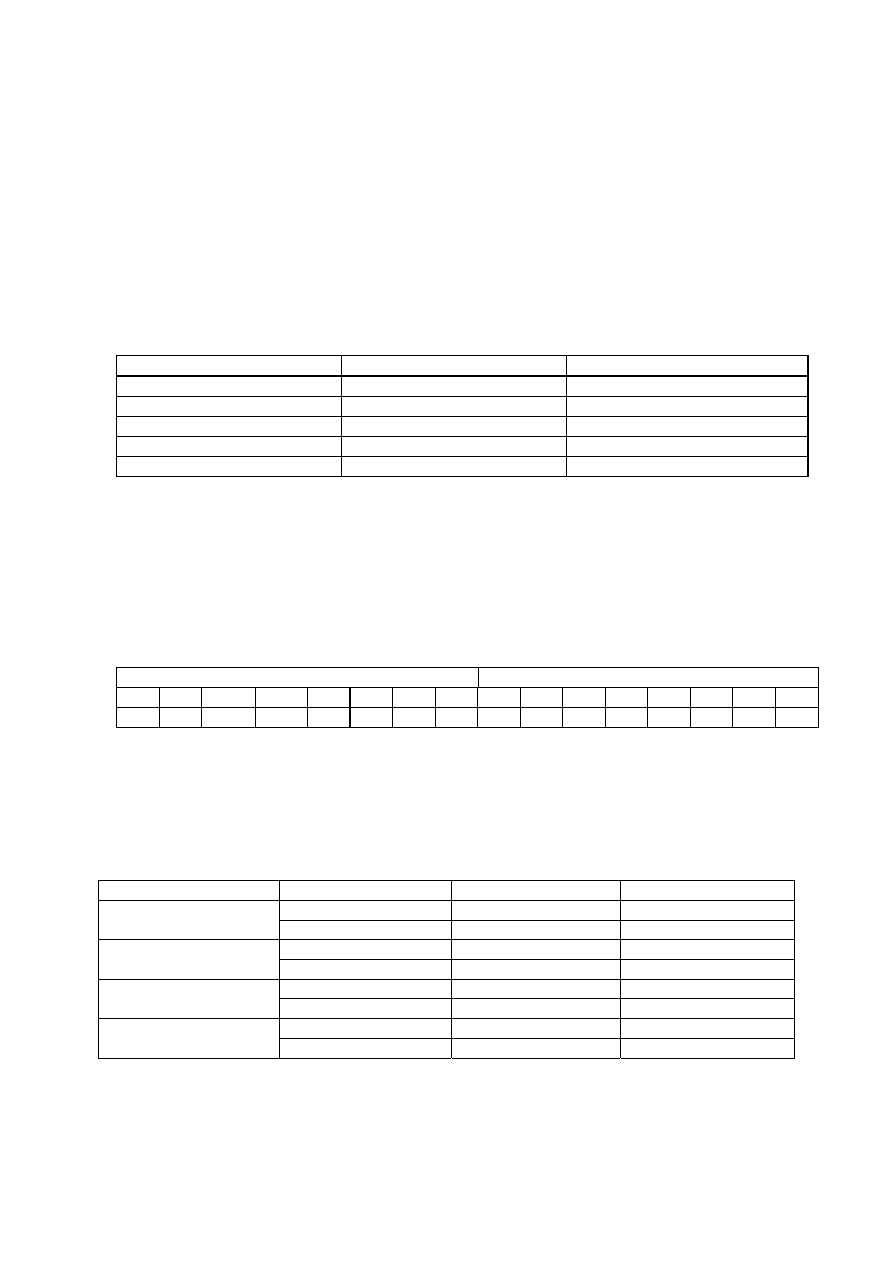

Wartości zakresów pomiarowych karty TRM

Nazwa ustawienia

Nr. Ćwiczenia Zakres

[V]

Wartość przetwornika

-2,5

-4096

Tensometry/Ciśnienie

Podział/20

+2,5

+4096

-0,2

-4096

ADC/termopara

+0,2

+4096

0,0

+4096

Złącze p-n

1,0

-4096

-10,0

+4096

ADC/RBR/UBR

+10,0

-4096

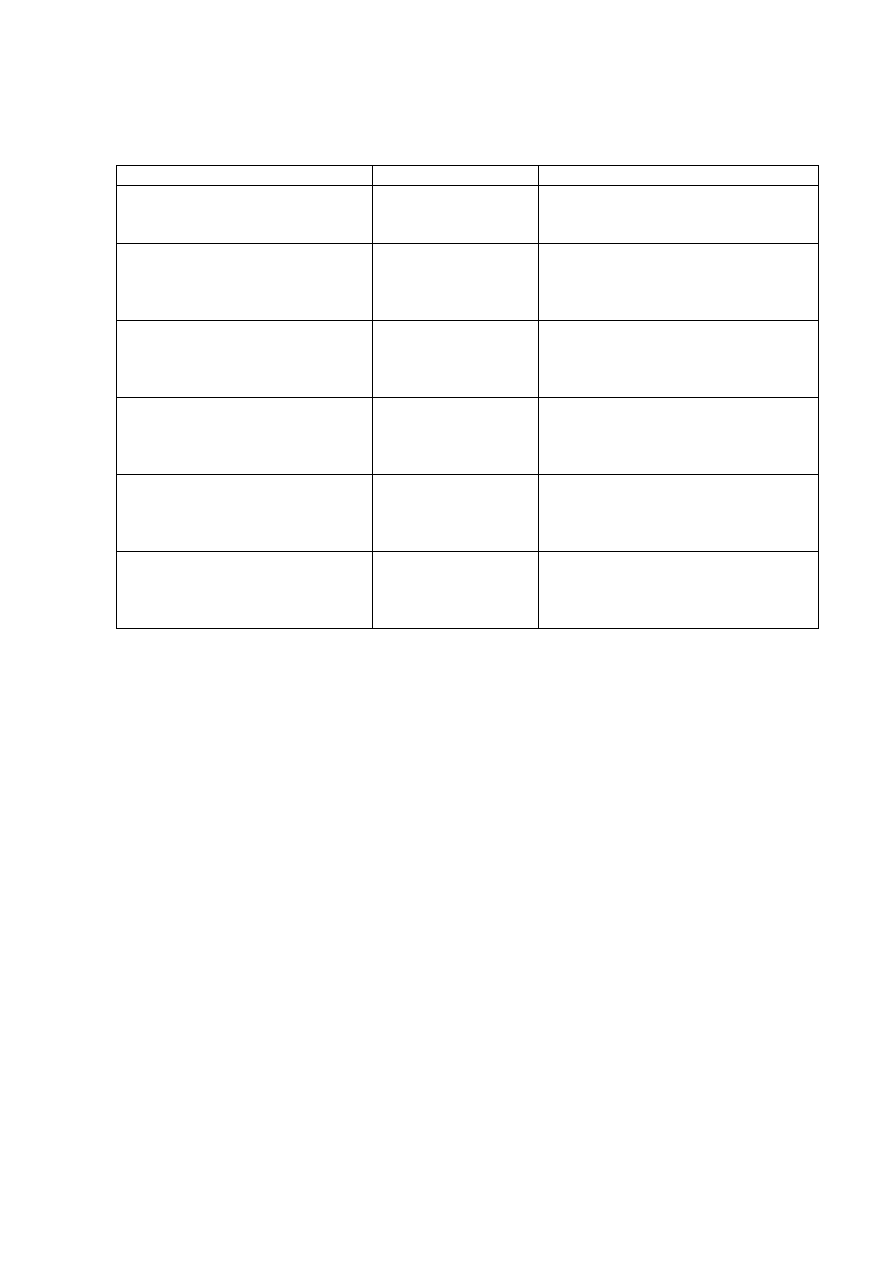

3. Czujnik

Czujniki temperatury

Rodzaj czujnika

Zakres temperatur

Zasada działania

Termometr oporowy

-200...+800

0

C

Dodatni współczynnik temperaturowy

rezystancji metali, np.: platyny, miedzi

Termistor o dodatnim

współczynniku temperaturowym

-50...+150

0

C

Dodatni współczynnik temperaturowy

rezystancji półprzewodników,

np.: krzemu

Termistor o ujemnym

współczynniku temperaturowym

-50...+150

0

C

Ujemny współczynnik temperaturowy

rezystancji mieszanin tlenków metali

i ceramiki

Złącze P-N

-200...+150

0

C

Ujemny współczynnik temperaturowy

napięcia progowego przewodzącego

złącza P-N

Termoelement

-200...+2800

0

C

Efekt Seebecka - siła termoelektryczna

występująca na styku dwóch różnych

metali

Rezonator kwarcowy

-50...+300

0

C

Temperaturowa zależy od

częstotliwości rezonansowej kryształu

kwarcu o specjalnym cięciu

Czujniki oporowe metaliczne

Metale charakteryzują się dodatnim współczynnikiem temperaturowym rezystancji, co

znaczy, że rośnie ona ze wzrostem temperatury. Zjawisko to opisuje się matematycznie przy pomocy

ogólnej zależności:

R=R

0

[1+

α(T-T0)+β(T-T0)

2

+1........]

gdzie R

0

jest rezystancją odniesienia.

Najczęściej używanym materiałem do budowy tego rodzaju czujników jest platyna.

Zależności określające temperaturowy współczynnik rezystancji odnoszą się do jej wartości

w temperaturze 0

0

C. Typowymi wartościami są: 100

Ω (Pt 100), 200 Ω (Pt 200), 500 Ω (Pt 500) i

1000

Ω (Pt 1000). W zakresie temperatur 0

0

C ... 850

0

C rezystancję czujnika platynowego opisuje się

równaniem (DIN 43760 i IEC 571, temperatura w

0

C):

R

x

=R

0

(1+3.90802*10

-3

T-0.580195*10

-6

T

2

)

a w zakresie -200

0

C ... 0

0

C równaniem:

R

x

=R

0

(1+3.90802*10

-3

T-0.580195*10

-6

T

2

+-0.42735*10

-9

T

3

-4.2735*10

-12

T

4

)

Złącze p-n

Na złączu krzemowym p-n spolaryzowanym w kierunku przewodzenia występuje napięcie

progowe, którego wartość wynosząca w temperaturze pokojowej ok. 600 mV silnie zależy od

temperatury. Jeżeli złącze polaryzuje się prądem o stabilizowanej i niezależnej od temperatury

wartości, to napięcie progowe zmniejsza się o ok. 2.2 mV przy wzroście temperatury o 1

0

C.

Zależność ta jest w przybliżeniu liniowa w szerokim zakresie temperatur: -250 ... 150

0

C.

W temperaturach wyższych od 150

0

C następuje zniszczenie struktury krystalicznej krzemu,

a w niższych od –250

0

C występuje silna nieliniowość charakterystyki termicznej. Jednak po

wycechowaniu uwzględniającym to zachowanie można stosować czujniki krzemowe P-N nawet

w temperaturach bliskich zera bezwzględnego.

Układ pracy czujników rezystancyjnych i złącza p-n

W celu zmierzenia rezystancji oporowego czujnika temperatury wymusza się przepływ prądu

stałego o stabilizowanej wartości i mierzy spadek napięcia na czujniku. Prąd ten powinien być na tyle

mały, aby nie powodować nagrzewania się czujnika. Wytyczną może być wartość wydzielanej mocy

mniejsza od 1 mW. Dla opornika platynowego Pt 100 typową wartością prądu jest 1 mA. Mierzone

napięcie jest proporcjonalne do szukanej rezystancji. W podobny sposób dokonuje się pomiaru

napięcia na przewodzącym złączu P-N. Typowe wartości stosowanego prądu wynoszą 10...100 mA.

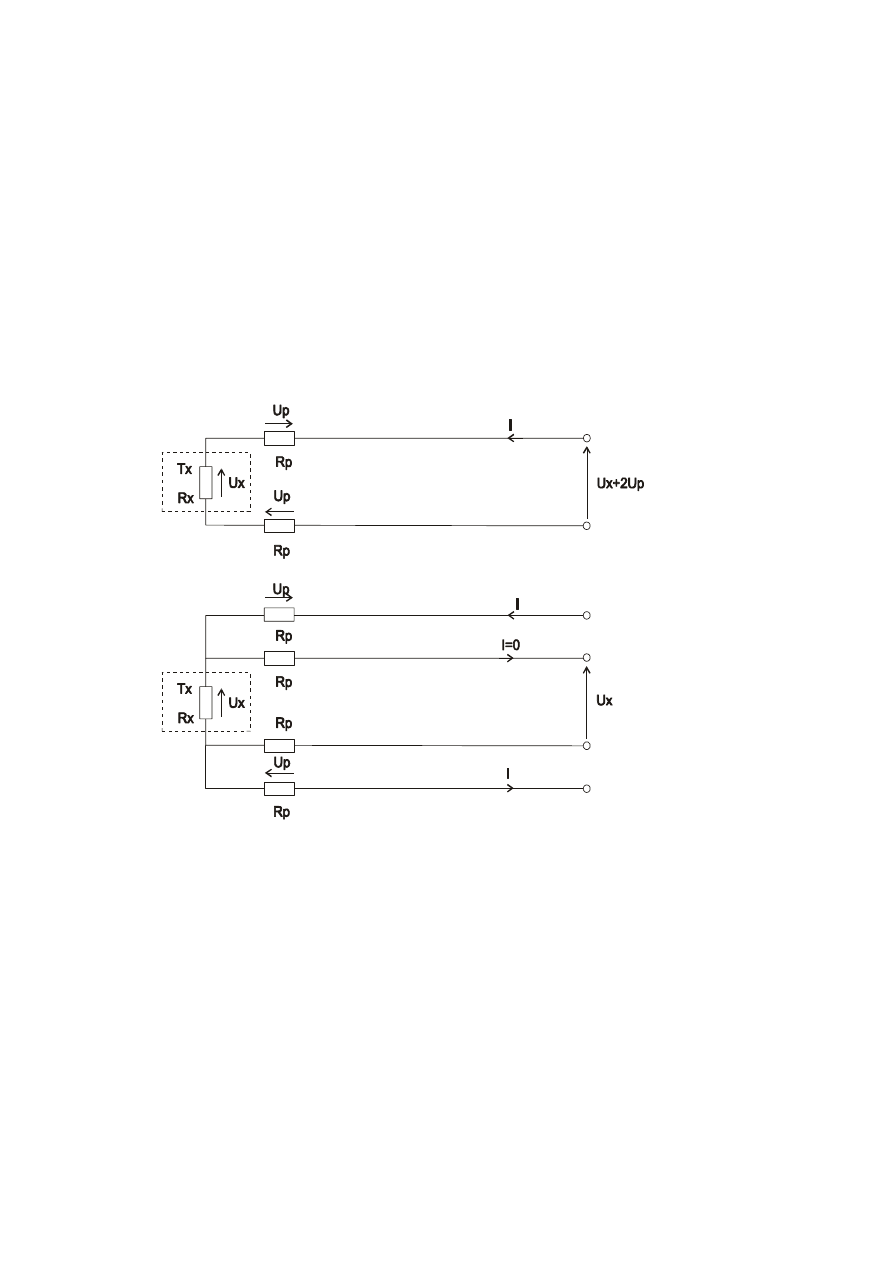

Rysunek 3.Metody pomiaru rezystancji: dwu- i czteroprzewodowa.

Jeżeli przewody łączące czujnik z układem pomiarowym są długie, korzystny jest pomiar

rezystancji w układzie z czterema przewodami. Prąd jest doprowadzany do czujnika jedną parą

przewodów, natomiast druga łączy go z przyrządem mierzącym napięcie. Unika się w ten sposób

błędu wynikającego z istnienia rezystancji przewodów, na której płynący prąd powoduje odkładanie

się dodatkowego napięcia - podczas pomiaru dodaje się ono do napięcia panującego na czujniku

temperatury .

4. Oprogramowanie

a.

LabVIEW TRM

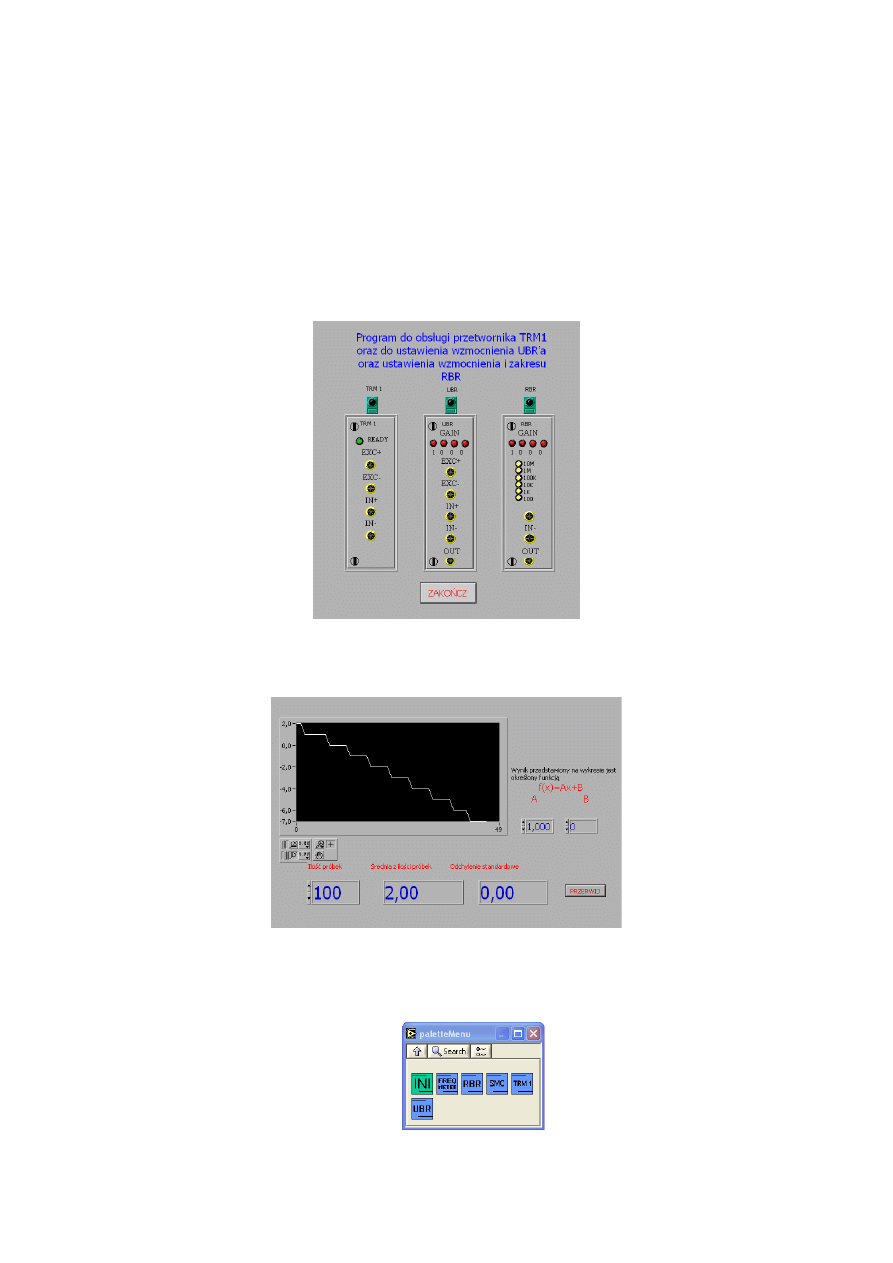

W LabVIEW dostępny jest program trm.llb/trm.exe, który dokonuje odczytu wartości

z przetwornika, dokonuje wizualizacji danych w postaci wykresu, oraz umożliwia zapis

danych pomiarowych do pliku tekstowego. Obsługę karty pomiarowej TRM1 dokonuje się

poprzez wybranie odpowiedniego podprogramu za pomocą guzika na zielonym tle nad

rysunkiem pokazującym wygląd karty pomiarowej.

Rysunek 4. Panel wyboru podprogramu TRM w LabVIEW

Rysunek 5. Panel pomiarowy programu TRM1

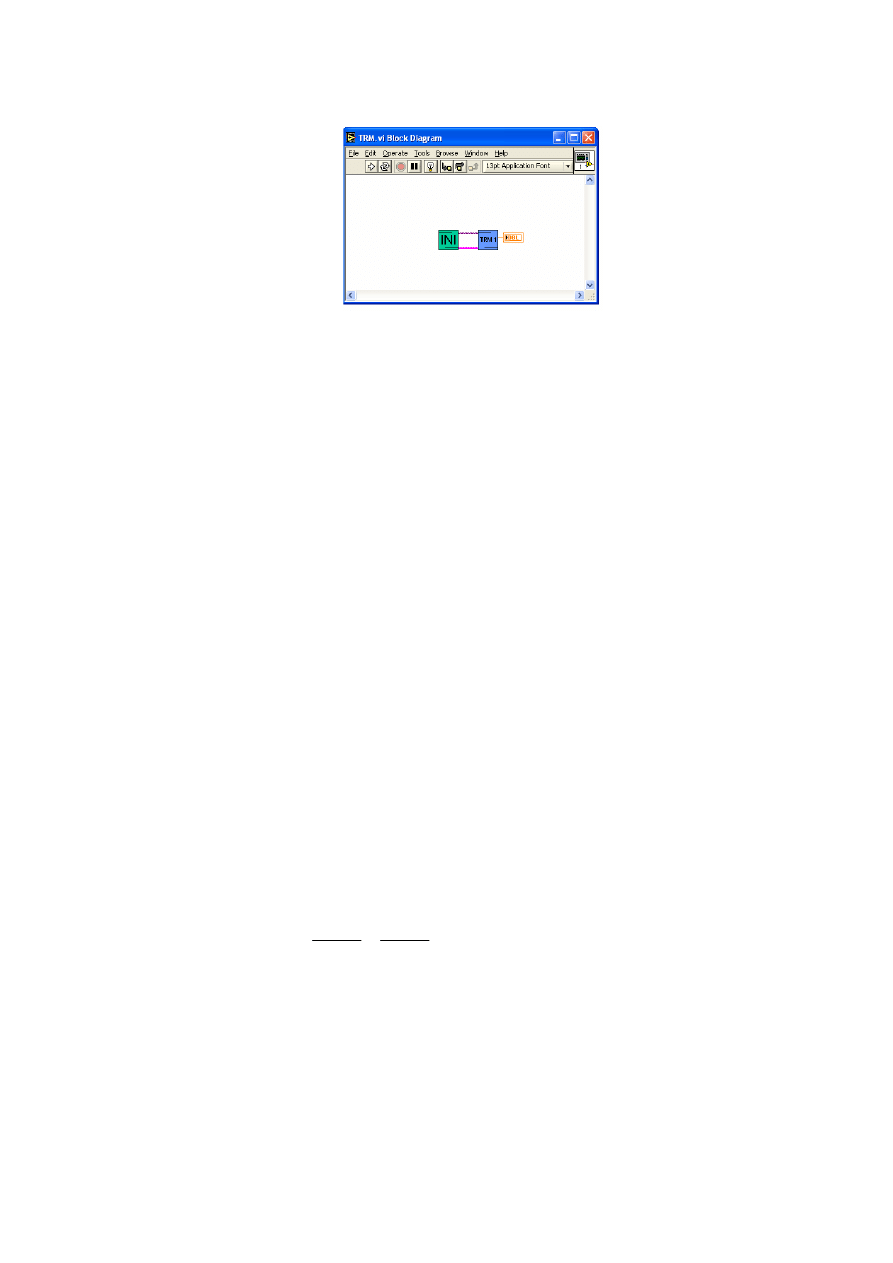

Dostępne są też odpowiednie komponenty w systemie LabVIEW, z których można zbudować

własny program pomiarowy.

Rysunek 6. Paleta komponentów do systemu EURO w LabVIEW

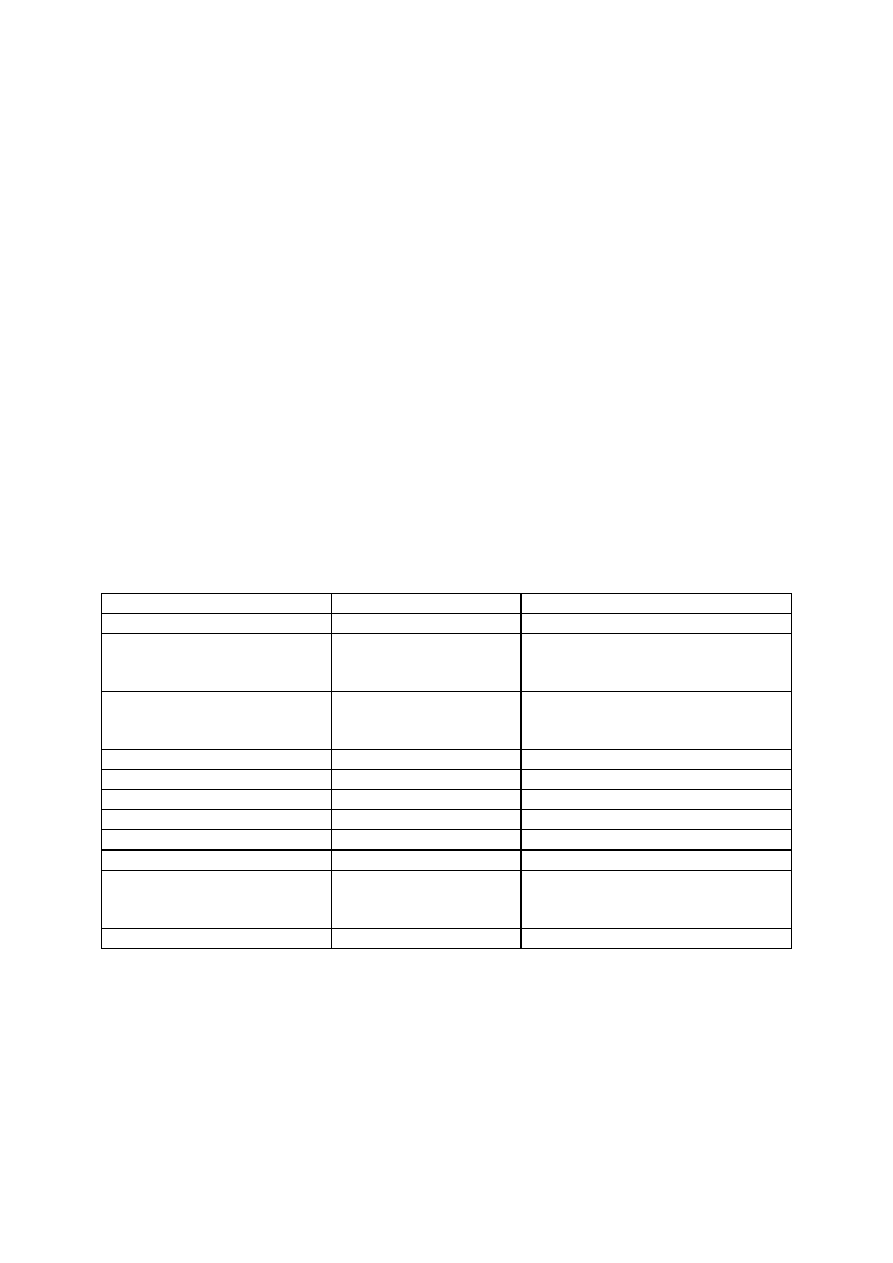

Rysunek 7. Przykład najprostszego programu (diagram) do odczytu wartości z karty

TRM

Kalibrowanie termometru przy pomocy programu TRM (dla LabVIEW)

Podczas pomiaru program odczytuje z przetwornika A/C liczbę, będącą w pewnej zależności z

mierzoną temperaturą. Zadaniem programu jest przetransformowanie tej liczby w wartości

temperatury w wybranych przez użytkownika jednostkach. Aby to zrobić należy najpierw, na

podstawie znajomości zjawisk zachodzących w czujniku i układzie pomiarowym, założyć model jego

działania, a następnie określić zależność matematyczną wiążącą odczytywaną liczbę z mierzoną

temperaturą.

W programie TRM przyjęto bardzo upraszczające założenie, że liczby odczytane z

przetwornika są liniowo zależne od temperatury, czyli można obliczyć ją używając równania:

B

x

A

T

+

⋅

=

gdzie T jest obliczaną temperaturą, x - odczytaną liczbą, a A i B - współczynnikami równania

liniowego. Zadaniem użytkownika jest obliczenie, lub doświadczalne określenie tych

współczynników, ponieważ zależą one od zakresu mierzonych temperatur i rodzaju, a nawet

egzemplarza stosowanego czujnika, a otrzymane współczynniki - współczynniki cechowania lub

kalibracji.

Przy założeniu liniowego związku temperatury z odczytaną liczbą procedura kalibrująca jest

bardzo prosta. Należy umieścić czujnik w znanej temperaturze T

1

i po ustabilizowaniu się wskazań

termometru odczytać odpowiadającą tej temperaturze liczbę x

1

. Następnie należy czynności te

powtórzyć dla innej znanej temperatury T

2

, odczytując liczbę x

2

. Obie liczby spełniają z założenia

opisaną wcześniej liniową zależność, co można zapisać przy pomocy układu równań:

B

x

A

T

B

x

A

T

+

⋅

=

+

⋅

=

2

2

1

1

z których wyprowadzamy równania na współczynniki A i B:

.

,

2

2

1

1

1

2

1

2

2

1

2

1

Ax

T

Ax

T

B

x

x

T

T

x

x

T

T

A

−

=

−

=

−

−

=

−

−

=

Aby jak najlepiej wykorzystać termometr i zminimalizować błędy pochodzące od

ewentualnych nieliniowości czujnika należy, jeżeli jest taka możliwość, wybrać temperatury

kalibrowania leżące w pobliżu krańców przyszłego zakresu pracy termometru. Wskazane jest też

kilkukrotne, najlepiej naprzemienne, cechowanie w obydwóch temperaturach.

Domyślne wartości współczynników kalibracyjnych A i B w programie TRM odpowiednio: 1

i 0, co widać na rysunku powyżej. Wystarczy obliczone współczynniki A B wprowadzić w

odpowiednie pola widoczne na ekranie. Od tej pory wyniki uzyskane będą wskazywać temperaturę

(również te zapisywane do pliku).

b. Program komputerowy TERMO (Wersja dla DOS)

Program napisany jest w języku Pascal i działa w systemie operacyjnym DOS. Przystosowany

jest do pomiaru temperatury przy pomocy termometru cyfrowego TRM-1 pod nadzorem sterownika

systemu EURO w wersji nr 6.1.

Wszystkie potrzebne ustawienia wprowadzane są poprzez plik konfiguracyjny. W takim

przypadku program należy uruchomić jako parametr nazwę pliku konfiguracyjnego np.: TERMO.EXE

POMIARY.INI. Nazwa pliku konfiguracyjnego może być dowolna w zakresie ograniczonym przez

system operacyjny i obecność innych plików. W przypadku uruchomienia programu bez parametru -

nazwy pliku konfiguracyjnego, program rozpocznie pracę z wartościami domyślnymi.

Plik konfiguracyjny jest typu tekstowego (ASCII), wiec jego zawartość można modyfikować

przy pomocy programu dowolnego edytora, umożliwiającego zapis pliku w formacie tekstowym

ASCII, bez dodatkowych znaków sterujących. Przykładowe edytory to: EDIT.EXE systemy DOS (od

wersji 5.0), NCEDIT.EXE, wchodzący w skład pakietu “Norton Commander”, lub Notatnik w

Windows 3.x.

Użytkownik ma do dyspozycji 11 parametrów pracy programu. W pliku konfiguracyjnym

muszą pojawić się wszystkie, w określonej kolejności i każdy w osobnym wierszu. Parametry nie

mogą być rozdzielane ani poprzedzane pustymi wierszami. Muszą także przyjmować parametry z

określonego zakresu. Nie dostosowanie się do tych reguł może spowodować błędne działanie

programu. W poniższej tabeli przedstawione zostały w poprawnej kolejności wszystkie parametry

programu TERMO.

Parametr Wartość domyślna Zakres

Nazwa pliku danych

TERMO.DAT

Nazwa ograniczona przez DOS

Okres pomiarów

1 sekunda

Liczba całkowita dodatnia do 16 cyfr,

wartość podawana w sekundach, 0

oznacza minimalny okres (ok. 70 ms).

Liczba pomiarów

Do zatrzymania

Liczba całkowita dodatnia do 16 cyfr,

0 oznacza prowadzenie pomiarów do

zatrzymania przez użytkownika.

Tryb graficzny (wykres)

Nie

0 – nie , 1 – tak.

Dolne ograniczenie osi Y

- 4095

Liczba rzeczywista.

Górne ograniczenie osi X

+ 4095

Liczba rzeczywista.

Kalibracja – współczynnik A

0

Liczba rzeczywista.

Kalibracja – współczynnik B

1

Liczba rzeczywista.

Nr portu szeregowego

2

1 - COM 1, 2 – COM 2.

Identyfikator termometru

3

Liczba całkowita z zakresu 0...255,

odpowiadająca ustawieniu zworek na

karcie TRM - 1

Sygnalizacja dźwiękowa

Nie

0 – nie , 1 – tak.

Po uruchomieniu program wyświetla wartość wszystkich parametrów i sprawdza połączenie

ze sterownikiem kasety oraz termometrem TRM-1. W przypadku po prawnej komunikacji z

obydwoma urządzeniami można rozpocząć pomiary (ENTER) lub zakończyć pracę programu (ESC).

Jeżeli program nie stwierdzi obecności jednego z urządzeń, informuje o tym i nie pozwala rozpocząć

pomiarów (dowolny klawisz zakończenie programu).

Po rozpoczęciu doświadczenia w trybie graficznym na ekranie widoczna jest ramka, w której

nanoszone są punkty odpowiadające zmierzonym wartościom temperatury, w zakresie ustalonym

parametrami ograniczenia osi Y. Dodatkowo pod ramką wyświetlane są wartości: numer pomiaru (N),

czas dokonania pomiaru liczony w sekundach od rozpoczęcia doświadczenia (X) i zmierzona

temperatura (Y).

W trybie tekstowym każdemu dokonanemu pomiarowi odpowiada wyświetlenie jednego

wiersza danych. W pierwszych trzech kolumnach przedstawione są wartości takie same, jak w trybie

graficznym: numer pomiaru (Pomiar), czas dokonania pomiaru (Czas) i temperatura (Temp.).

Pozostałe 5 wielkości dotyczy bezpośrednio użytego w temperaturze przetwornika A/C: bajt starszy

(HI) i młodszy (LO) liczby odpowiadającej zmierzonej temperaturze, znak tej liczby (POL), wskaźnik

przekroczenia zakresu pomiarowego (OVR) oraz obliczona na podstawie tych danych liczba (ADC).

W obydwóch trybach istnieje możliwość zakończenia doświadczenia poprzez naciśniecie

dowolnego klawisza. Po zakończeniu pomiarów dane są dostępne w pliku tekstowym o nazwie

przekazanej w pierwszym wierszu pliku konfiguracyjnego, lub w pliku o domyślnej nazwie

TERMO.DAT. Pierwsza kolumna zawiera czas dokonania pomiaru temperatury, a druga jej wartość.

Współczynnik kalibracji - programowe kalibrowanie termometru

Podczas pomiaru program odczytuje z przetwornika A/C liczbę, będącą w pewnej zależności z

mierzoną temperaturą. Zadaniem programu jest przetransformowanie tej liczby w wartości

temperatury w wybranych przez użytkownika jednostkach. Aby to zrobić należy najpierw, na

podstawie znajomości zjawisk zachodzących w czujniku i układzie pomiarowym, założyć model jego

działania, a następnie określić zależność matematyczną wiążącą odczytywaną liczbę z mierzoną

temperaturą.

W programach TERMO i TRM przyjęto bardzo upraszczające założenie, że liczby odczytane

z przetwornika są liniowo zależne od temperatury, czyli można obliczyć ją używając równania:

X

B

A

T

⋅

+

=

gdzie T jest obliczaną temperaturą, X - odczytaną liczbą, a A i B - współczynnikami równania

liniowego. Zadaniem użytkownika jest obliczenie, lub doświadczalne określenie tych

współczynników, ponieważ zależą one od zakresu mierzonych temperatur i rodzaju, a nawet

egzemplarza stosowanego czujnika, a otrzymane współczynniki - współczynniki cechowania lub

kalibracji.

Przy założeniu liniowego związku temperatury z odczytaną liczbą procedura kalibrująca jest

bardzo prosta. Należy umieścić czujnik w znanej temperaturze T

1

i po ustabilizowaniu się wskazań

termometru odczytać odpowiadającą tej temperaturze liczbę X

1

. Następnie należy czynności te

powtórzyć dla innej znanej temperatury T

2

, odczytując liczbę X

2

. Obie liczby spełniają z założenia

opisaną wcześniej liniową zależność, co można zapisać przy pomocy układu równań:

,

2

2

1

1

BX

A

T

BX

A

T

+

=

+

=

z których wyprowadzamy równania na współczynniki A i B:

B

T

T

X

X

T

T

X

X

A T

BX

T

BX

=

−

−

=

−

−

=

−

=

−

1

2

1

2

2

1

2

1

1

1

2

,

.

2

Aby jak najlepiej wykorzystać termometr i zminimalizować błędy pochodzące od

ewentualnych nieliniowości czujnika należy, jeżeli jest taka możliwość, wybrać temperatury

kalibrowania leżące w pobliżu krańców przyszłego zakresu pracy termometru. Wskazane jest też

kilkukrotne, najlepiej naprzemienne, cechowanie w obydwóch temperaturach.

Kalibrowanie termometru przy pomocy programu TERMO

Domyślne wartości współczynników kalibracyjnych A i B w programie TERMO

odpowiednio: 0 i 1, co oznacza ze liczba odczytywana z termometru jest bez zmian wyprowadzana na

ekran i do pliku. Można więc bez żadnych trudności używając tego programu do cechowania

czujników do których przystosowany jest termometr i spełniających założenie liniowości zmian

przetwarzanej wielkości w funkcji temperatury.

Najprostszym sposobem użycia programu TERMO do kalibrowania termometru jest

uruchomienie go bez parametru - nazwy pliku konfiguracyjnego (współczynniki A i B przyjmują

wartości domyślne 0 i 1) i analizowanie danych pojawiających się na ekranie. Po umieszczeniu

czujnika w znanej temperaturze T

1

i subiektywnym stwierdzeniu ustabilizowania się wskazań w

kolumnie Temp. Lub ADC należy tę wartość zapisać i powtórzyć pomiar dla drugiej temperatury

wzorcowej T

2

.

Aby program TERMO mógł korzystać z obliczonych współczynników kalibracji należy

wpisać je w odpowiednie miejsca pliku konfiguracyjnego i uruchamiać z nazwą tego pliku jako

parametr.

5. Zadania do wykonania

a. Kalibracja układu pomiarowego

b. Pomiar temperatury otoczenia wykalibrowanym czujnikiem

c. Pomiar charakterystyki ogrzewania czujnika R=f(t)

d. Wyznaczenie stałej czasowej czujnika

e. Analiza uzyskanych wyników

Document Outline

- Rysunek 2. Schemat blokowy termometru TRM 1.

- Czujniki temperatury

- Czujniki oporowe metaliczne

- Złącze p-n

- Układ pracy czujników rezystancyjnych i złącza p-n

- Kalibrowanie termometru przy pomocy programu TRM (dla LabVIE

- Program komputerowy TERMO (Wersja dla DOS)

- Współczynnik kalibracji - programowe kalibrowanie termometru

- Kalibrowanie termometru przy pomocy programu TERMO

Wyszukiwarka

Podobne podstrony:

POMIAR TEMPERATURY CIAŁA, Studium medyczne

tabela pomiarow temperatury i wilgotnosci pomieszczen magazynowych w przedszkolu, organizacja-pracy

automatyczny pomiar temperatury

INSTRUKCJA do ćwiczenia pomiar temperatury obrabiarek v3 ver robocza

cw05 pomiar temperatury termopara

pomiar temperatury za pomocą kamery termowizyjnej, Politechnika, Znalezione, Malenz

Pomiar temperatur, WYDZIAŁ INŻYNIERII MEALI I INFORMATYKI PRZEMYSŁOWEJ

METROLOGIA I MIERNICTWO WARSZTATOWE, Temp, Pomiary temperatury

88 Nw 02 Przystawka do pomiaru temperatury

30 Pomiar temperatury pirometrem optycznym

Pomiar temperatury pirometrem, F 22C

F0-20!, Celem Cwiczenia jest poznanie fizycznych podstaw zjawiska termoelektrycznego i zapoznanie z

Pomiary temperatury i sprawdzanie termometrów, WY?SZA SZKO?A KUBIK PAWE?

12, F-20, Celem Cwiczenia jest poznanie fizycznych podstaw zjawiska termoelektrycznego i zapoznanie

więcej podobnych podstron