Prof. nzw. dr hab. inz. Janusz SKOREK, Kierownik Zakladu Termodynamiki i Energetyki Gazowej,

Instytut Techniki Cieplnej, Politechnika Slaska, tel. 032 237-24-27, e-mail: skorek @itc.ise.polsl.gliwice.pl

Mgr inz. Jacek KALINA, Zaklad Termodynamiki i Energetyki Gazowej,

Instytut Techniki Cieplnej, Politechnika Slaska, tel. 032 237-29-89, e-mail: kalina@itc.ise.polsl.gliwice.pl

Dr inz. Ry szard BARTNIK, Novel Energoconsulting S.C. tel.: 032 279-50-58

Mgr inz. Henryk WRONKOWSKI, Prezes Zarzadu, ABB Zamech Gaspetro, tel.: 055 239-22-29, e-mail: henryk.wronkowski@pl.abb.com

Mgr inz. Adam MATKOWSKI, Wiceprezes Zarzadu, Gazoprojekt S.A., tel,: 071 373-58-08, e-mail: bsipg@gazoprojekt.com.pl

Mgr inz. Piotr MUSIAL, Glówny Projektant, Gazoprojekt S.A., tel,: 071 373-57-08, e-mail: bsipg@gazoprojekt.com.pl

Janusz SKOREK

Jacek KALINA

Instytut Techniki Cieplnej

Politechnika Slaska w Gliwicach

Ryszard BARTNIK

Novel EnergoConsulting

Henryk WRONKOWSKI

ABB Zamech Gazpetro

Adam MATKOWSKI

Piotr MUSIAL

Gazoprojekt S.A.

TECHNICZNE I EKONOMICZNE ASPEKTY STOSOWANIA TURBIN

GAZOWYCH I TURBOEKSPANDERÓW W UKLADACH TECHNOLOGICZNYCH

PODZIEMNYCH MAGAZYNÓW GAZU

Streszczenie

W pracy omówiono zagadnienia zwiazane z zapewnieniem wymagane energii napedowej

sprezarek gazu ziemnego w ukladach technologicznych podziemnych magazynów gazu.

Wykorzystujac dane techniczne przykladowego podziemnego magazynu gazu

przeanalizowano rózne warianty napedu sprezarek gazu przy zastosowaniu turbin gazowych.

Omówiono takze mozliwosci stosowania turboekspanderów do produkcji energii elektrycznej

w czasie rozladunku magazynu gazu. Obliczenia techniczne rozszerzono o analize

oplacalnosci inwestycji.

TECHNICAL AND ECONOMICAL ASPECTS OF USING GAS TURBINES AND

TURBOEXPANDERS IN THE TECHNOLOGICAL SYSTEMS OF UNDERGROUND

NATURAL GAS STORAGE

Summary

The problems of powering the compressors working in the underground natural gas storage

installations are discussed in this paper. Different configurations of the power plants schemes

with using gas turbines have been analysed as the source of power for natural gas compressor

plant. The technical data for the analysis was taken from an example gas storage installation.

Also the possibility of using turboexpanders for electricity production during the process of

natural gas expansion is considered in the paper. The economical attractiveness of each

project is taken into account.

1. Wprowadzenie

Wytwarzanie energii elektrycznej oraz ciepla w Polsce ciagle jeszcze opiera sie w

glównej mierze na weglu kamiennym i brunatnym. Ta niekorzystna struktura zuzycia paliw

pierwotnych przez energetyke ulegnie zmianie w niedalekiej przyszlosci. Istotne beda tu

przynajmniej dwie przyczyny: ochrona srodowiska naturalnego oraz koniecznosc poprawy

bezpieczenstwa energetycznego kraju poprzez dywersyfikacje struktury zuzycia paliw

pierwotnych. W ciagu ostatnich kilku lat wyrazny wzrost zainteresowania energetyka gazowa.

W programie rozwoju gazownictwa przewiduje sie w perspektywie do roku 2010 wzrost

zuzycia gazu w Polsce do 22-27 mld m

n

3

[1]oraz rozbudowe podsystemu gazoenerge-

tycznego.

Obecnie gaz ziemny zuzywany przez odbiorców krajowych pochodzi w glównej mierze

z importu. Wydobycie krajowe gazu utrzymuje sie na poziomie ok. 3,7 mld m

n

3

/rok (w

przeliczeniu na gaz wysokomentanowy). Planuje sie by ustalilo sie ono na stalym poziomie

ok. 4 mld m

n

3

/rok [2]. Planowany udzial gazu ziemnego w krajowej strukturze zuzycia energii

pierwotnej paliw w 2020 roku wynosi w zaleznosci od scenariusza rozwoju 19 – 20.3 % przy

imporcie gazu na poziomie 22.4 – 28.8 .m

n

3

/rok. Przy tak duzym udziale importu w

calkowitej podazy gazu ziemnego niezbedne jest w celu zapewnienia ciaglosci dostaw i

zwiekszenia elastycznosci pracy systemu (glównie polegajacej na wyrównywaniu sezonowej

nierównomiernosci zapotrzebowania) planowana jest rozbudowa sieci podziemnych

magazynów gazu (PMG) do pojemnosci 4,5 mld m

3

i wydajnosci dyspozycyjnej odbioru ok.

80 mln m

3

/dobe[1]. W Polsce istnieja korzystne warunki dla budowy podziemnych

zbiorników gazu w wyeksploatowanych zlozach gazu ziemnego zlokalizowanych na Nizu

Wielkopolskim i Podkarpaciu oraz w kawernach solnych.

Do zatlaczania gazu do podziemnych magazynów gazu niezbedna jest praca napedowa

sprezarek. Dostepnosc paliwa gazowego w miejscu instalacji powoduje, ze atrakcyjnym

rozwiazaniem technicznym wydaje sie byc instalacja turbin gazowych bedacych zródlem

wymaganej pracy napedowej. W czasie rozladunku zbiornika cisnienie gazu ziemnego jest

redukowane z wysokiego poziomu panujacego w zbiorniku do cisnienia wymaganego w sieci.

Zazwyczaj odbywa sie to w stacji redukcyjnej co wiaze sie z duzymi stratami egzergii. Z

termodynamicznego punktu widzenia korzystnie jest wykorzystac energie sprezonego gazu

przez zastosowanie turboekspanderów. Inwestycja taka wymaga jednak uzasadnienia

ekonomicznego. W pracy przedstawiono analize techniczna i ekonomiczna zastosowania

ukladów z turbinami gazowymi do zatlaczania gazu do PMG oraz zastosowania

turboekspanderów do produkcji energii elektrycznej w czasie rozladunku zbiornika.

Omówiono mozliwe rozwiazania oraz przeprowadzono uproszczona analize oplacalnosci

inwestycji.

Obliczenia parametrów technicznych pracy analizowanych ukladów przeprowadzono

przy wykorzystaniu komercyjnego pakietu do modelowania systemów energetycznych o

nazwie GateCycle TM 5.3 [11].

2. Specyfika pracy podziemnego magazynu gazu

Jedna z glównych zalet PMG jest wyrównywanie sezonowej zmiennosci

zapotrzebowania na gaz ziemny w systemie. W praktyce realizowane sa dwa tryby pracy.

W okresie niskiego zapotrzebowania na gaz u odbiorców (sezon letni) PMG pracuje w trybie

zatlaczania. Gaz sieciowy sprezany jest do cisnienia gwarantujacego odpowiednia pojemnosc

robocza magazynu i wtlaczany do podziemnych kawern. W momencie wzrostu

zapotrzebowania na gaz (okres zimowy), PMG przechodzi w tryb rozladunku. Gaz pobierany

jest ze zbiornika, kierowany jest do stacji redukcyjnej w celu obnizenia cisnienia, a nastepnie

wprowadzany do sieci dystrybucyjnej.

W dalszej czesci pracy przyjeto nastepujace zalozenia co do pracy przykladowego PMG:

??

Czynna pojemnosc magazynowa

1200 mln m

3

n

??

Cisnienie tloczenia:

12.4 MPa

??

Cisnienie w gazociagu doprowadzajacym gaz:

4.8 MPa

??

Maksymalne cisnienie zlozowe:

12.4 MPa

??

Minimalne cisnienie zlozowe:

6.8 MPa

??

Minimalne cisnienie glowicowe ruchowe:

6.5 MPa

??

Temperatura gazu w rurociagu:

288 K

??

Temperatura gazu ze zloza:

278 K

??

Ilosc sprezanego gazu (maksymalna):

9.6 mln m

3

n

/d

??

Ilosc sprezanego gazu (srednia):

7.21 mln m

3

n

/d

??

Ilosc odbieranego gazu (srednia):

14.4 mln m

3

n

/d

??

Dlugosc okresu zatlaczania:

170 dni

??

Czas rozladowania PMG

110 dni

Sklad molowy zatlaczanego gazu przyjety do obliczen:

CH

4

- 97.49 %, C

2

H

6

- 0.99 %, C

3

H

8

- 0.25 %, i-C

4

H

10

- 0.08 %, i-C

5

H

12

- 0.02 %,

C

6

H

14

- 0.01 %, N

2

- 1.14 %, CO

2

- 0.02 %. Obliczona wartosc opalowa gazu W

d

= 35.83

MJ/m

n

3

, zastepcza masa drobinowa gazu M

z

= 16.44 kg/kmol.

Zarówno proces zatlaczania jak i odbioru gazu nie sa prowadzane ze stala wydajnoscia.

Strumien zatlaczanego i odbieranego gazu jest zmienny w róznych momentach

poszczególnych cykli. Zarówno cisnienie w zbiorniku jak i strumien gazu zmieniaja sie

zgodnie z zadanymi profilami zatlaczania i odbioru.

Zapotrzebowanie na cieplo na terenie obiektów PMG wynosi w okresie zimowym

(pazdziernik - marzec) srednio 4.07 MW podczas gdy w okresie letnim (kwiecien-wrzesien)

ok. 115 kW. Do obliczen przyjeto, ze cieplo odbierane bedzie w postaci goracej wody

sieciowej o prametrach 90/70

O

C. Zalozono, ze rezerwowym zródlem ciepla sa kotly gazowe.

W obliczeniach ekonomicznych koszt produkcji ciepla w elektrocieplowni okreslono jako

koszt graniczny tj. równy przyjetemu kosztowi produkcji w kotlowni gazowej.

Podstawowym problemem technicznym w analizowanym przypadku jest dobór ukladu

do napedu sprezarek zatlaczajacych gaz do zbiornika podziemnego. Na swiecie stosowane sa

tu dwa podstawowe rozwiazania:

-

bezposredni naped sprezarek przez turbine gazowa'

-

naped silnikami elektrycznymi.

Z uwagi na specyfike procesu zatlaczania (zmienne w czasie przeplywy gazu oraz cisnienie

tloczenia) w obu przypadkach konieczne sa uklady pracujace ze zmiennymi predkosciami

obrotowymi. Wykorzystuje sie wiec turbiny gazowe w ukladzie dwuwalowym oraz silniki

elektryczne wyposazone w uklady regulacji predkosci obrotowej (falowniki). W pracy

dokonano analizy techniczno-ekonomicznej takich wlasnie rozwiazan. Z uwagi na

wystepujace uwarunkowania przeanalizowano takze mozliwosc produkcji energii elektrycznej

na miejscu i sprzedaz jej nadwyzek do sieci elektroenergetycznej. Z uwagi na pewne

zapotrzebowanie obiektu na cieplo rozpatrzono budowe dwóch typów elektrocieplowni

opartej o turbiny gazowe:

-

elektrocieplownia w ukladzie prostym,

-

elektrocieplownia w ukladzie kombinowanym gazowo-parowym.

Dla wszystkich analizowanych ukladów przeprowadzono szczególowa analize

termodynamiczna w celu okreslenia mozliwych do uzyskania efektów energetycznych oraz

wykonano analize ekonomiczna oplacalnosci inwestycji. Podkreslic nalezy, ze analiza

ekonomiczna dotyczy tu wylacznie ukladu dostarczajacego moc do PMG. Nie brano tu pod

uwage korzysci ekonomicznych plynacych z budowy samego zbiornika.

3. Zalozenia przyjete do obliczen efektywnosci ekonomicznej

Ocene efektywnosci ekonomicznej inwestycji przeprowadzono zgodnie z

obowiazujacymi standardami, które w zakresie inwestycji przemyslowych ujete zostaly w

zaleceniach UNIDO. W pracy obliczano wartosci nastepujacych wskazników:

a) wartosc biezaca netto (Net Present Value - NPV)

?

?

?

?

N

t

t

t

r

0

)

1

(

CF

NPV

(1)

gdzie: t - biezacy rok eksploatacji, N - calkowita liczba lat eksploatacji, CF

t

- przeplyw pieniezny w koncu roku t.

Dla czasu uzytkowania ukladu N lat od chwili oddania inwestycji do eksploatacji,

wartosc biezaca netto wynika z dodania do siebie przeplywów pienieznych w kolejnych

latach dzialalnosci (wlacznie z rokiem zerowym). Dla rozwiazania technicznego ukladu, które

dazy do osiagniecia optimum ekonomicznego, wartosc NPV przyjmuje wartosc maksymalna.

Daje to w rezultacie funkcje celu w postaci:

max

?

NPV

(2)

Podstawowym elementem oceny efektywnosci ekonomicznej przedsiewziec sa

przeplywy pieniezne netto CF (Net Cash Flow). Wyrazaja one róznice pomiedzy wplywami i

wydatkami pienieznymi podczas calego

okresu prowadzenia dzialalnosci objetego

rachunkiem. Poslugiwanie sie CF zbliza nadaje obliczeniom postac zblizona do tej, jaka w

rzeczywistosci w kalkulacjach wykonywanych przez ksiegowosc przedsiebiorstwa.

Przeplywy pieniezne dla calego okresu realizacji i eksploatacji przedsiewziecia wyznaczano z

nastepujacej ogólnej zaleznosci:

L

R

A

P

K

S

J

J

d

n

k

?

?

?

?

?

?

?

?

?

0

CF

(3)

gdzie: J

0

- calkowity poniesiony naklad inwestycyjny (

k

w

J

J

J

?

?

0

),

J

w

- czesc nakladów inwestycyjnych sfinansowana ze srodków wlasnych,

J

k

- czesc nakladów inwestycyjnych sfinansowana z kredytów bankowych.

S

n

- wartosc calkowitej sprzedanej produkcji netto (przychód netto), tzn. po odjeciu podatku VAT,

N - calkowita liczba lat eksploatacji przedsiewziecia,

K - koszty wytworzenia produkcji (w tym amortyzacja i odsetki od kredytu),

P

d

- podatek dochodowy,

A - amortyzacja srodków trwalych,

R - rata splaty zaciagnietego kredytu,

L - wartosc likwidacyjna przedmiotu inwestycji.

b) wskaznik wartosci biezacej netto (Net Present Value Ratio - NPVR)

0

J

NPV

NPVR

?

(4)

W wypadku gdy analizowane warianty inwestycyjne róznia sie znacznie co do wartosci

nakladów i czasu realizacji to sama wielkosc NPV nie moze byc czynnikiem rozstrzygajacym

o wyborze korzystniejszego wariantu. W takich przypadkach zaleca sie stosowanie tzw.

wskaznika wartosci biezacej netto, ujmujacej stosunek wartosci netto projektu do wysokosci

nakladów inwestycyjnych niezbednych do jej uzyskania NPV. Wartosc NPVR przedstawia

wiec wartosc biezaca zysku jaka przyniesie jednostka zainwestowanego w przedsiewziecie

kapitalu.

c) wewnetrzna stopa zwrotu (Internal Rate of Return - IRR)

0

)

1

(

CF

)

1

(

CF

0

1

0

?

?

?

?

?

?

?

?

?

J

IRR

IRR

N

t

t

N

t

t

t

t

(5)

Wewnetrzna stopa zwrotu IRR to taka stopa dyskonta przy której wartosc biezaca netto

NPV (tzn. suma zdyskontowanych przeplywów pienieznych ) obliczona dla calego okresu

dzialalnosci jest równa zero. Oznacza to sytuacje w której przedsiewziecie przynioslo zwrot

zainwestowanego kapitalu, lecz nic ponadto. Inwestycja jest wiec oplacalna tylko wtedy gdy

wewnetrzna stopa zwrotu IRR jest wieksza od stopy dyskonta r :

r

?

IRR

(6)

d) prosty i zdyskontowany okres zwrotu nakladów inwestycyjnych (Simple Pay Back Period

- SPBP)

0

CF

CF

0

SPBP

1

SPBP

0

?

?

?

?

?

?

?

J

t

t

t

t

(7)

0

)

1

(

)

1

(

0

1

0

?

?

?

?

?

?

?

?

?

J

r

r

t

t

t

t

t

t

DPB

DPB

CF

CF

(8)

Obliczany prosty czas zwrotu SPB okresla minimalna liczbe jednostek czasu (na

przyklad lat) dla której suma przeplywów pienieznych osiagnie wartosc równa zero.

Zdyskontowany czas zwrotu nakladów inwestycyjnych DPB wyznaczano analogicznie z ta

róznica, ze do obliczen podstawiano zdyskontowane przeplywy pieniezne.

Wszystkie obliczenia przeprowadzono przy zalozeniu nastepujacych danych

wejsciowych:

1. Wszystkie ceny przedstawione w opracowaniu nie zawieraja podatku VAT.

2. Obliczenie wykonano w dolarach amerykanskich (US$).

3. Wartosc 1 US$ w chwili wykonywania wynosila analiz 4.15 zl.

4. Wartosc wyjsciowa kosztu produkcji ciepla przyjeto na poziomie 6 US$/GJ.

5. Jako wyjsciowy poziom cen przyjeto wartosci: ceny sprzedazy energii elektrycznej 40

US$/MWh, cene zakupu gazu 10 USc/Nm

3

, srednia cene zakupu energii elektrycznej z

sieci 53 US$/MWh (220.0 PLN/MWh).

6. W analizach nie uwzgledniono nakladu inwestycyjnego wymaganego na budowe stacji

kompresorów. Wynika to z faktu, ze inwestycja ta bedzie zrealizowana niezaleznie od

wyboru zródla mocy do napedu kompresorów. Przyjeto wiec, ze granica dla analizy jest

miejsce dostawy mocy napedowej kompresorów.

7. Inwestycji nie obciazano kosztem doprowadzenia paliwa.

8. Przyjeto, ze dystrybucja ciepla z kotlów odzyskowych odbywac sie bedzie o istniejaca

siec cieplna. Inwestycji nie obciazano kosztem budowy sieci cieplnej.

9. W podstawowym wariancie finansowania zalozono, ze inwestycja bedzie finansowana w

85 % z kredytu oprocentowanego w wysokosci 8 % w skali roku (kredyt dolarowy) oraz

w 15 % z kapitalu wlasnego.

10. Czas splaty kredytu przyjeto 7 lat.

11. Czas budowy obiektu przyjeto 2 lata

12. Zalozono, ze w pierwszym roku budowy wydatkowanych bedzie 30 % nakladów

inwestycyjnych, reszta zas w roku drugim.

13. Czas eksploatacji obiektu przyjety do obliczen wynosi 15 lat

14. Wskaznik inflacji przyjeto 0 %/rok

15. Stope dyskonta przyjeto 8 %

16. Stope podatku dochodowego przyjeto 30 %

17. W obliczeniach nie uwzgledniano wskazników wzrostu cen i kosztów.

4. Uklad z bezposrednim napedem sprezarki z walu turbiny gazowej

Pierwsza, analizowana w pracy. propozycja rozwiazania technicznego ukladu silowni

do napedu kompresorów zakladala rozwiazanie, polegajace na bezposrednim polaczeniu

sprzeglowym urzadzen napedowych i napedzanych. Obliczona wymagana moc do napedu

sprezarek gazu wyniosla 15.3 MW przy maksymalnej wydajnosci zatlaczania, sprezania od

cisnienia 4.8 do 12.4 MPa i zalozonej sprawnosci wewnetrznej sprezarki 0.88. Przy sredniej

dla okresu wydajnosci zatlaczania wymagana moc wyniosla 11.48 MW. Obliczona

temperatura gazu po sprezeniu wynosi 96

O

C. We wszystkich obliczeniach gazy traktowano

jak póldoskonale.

Po analizie rynku w zakresie dostepnosci urzadzen na rynku krajowym zdecydowano

sie na przyjecie do obliczen turbine MARS 90 produkcji firmy SOLAR (USA). Dane

techniczne turbiny podawane przez producenta dla warunków ISO (t = 15

O

C, p = 0.1013

MPa,

?

= 60 %) przy braku strat cisnienia w kanale wlotowym i wylotowym przedstawiaja sie

nastepujaco:

-

moc mechaniczna na wale: 9 575 kW

-

moc elektryczna turbozespolu: 9 286 kW

-

zuzycie energii chemicznej paliwa: 29 344

-

stopien sprezania: 16.2

-

predkosc obrotowa: 8568 obr/min

-

strumien spali wylotowych (wilgotnych): 39.1 kg/s

-

temperatura spalin wylotowych: 466

O

C.

W zastosowaniu do napedów mechanicznych (wykonanie w wersji dwuwalowej)

turbina moze osiagac moc 9720 kW przy predkosci obrotowej 9500 obr/min [9].

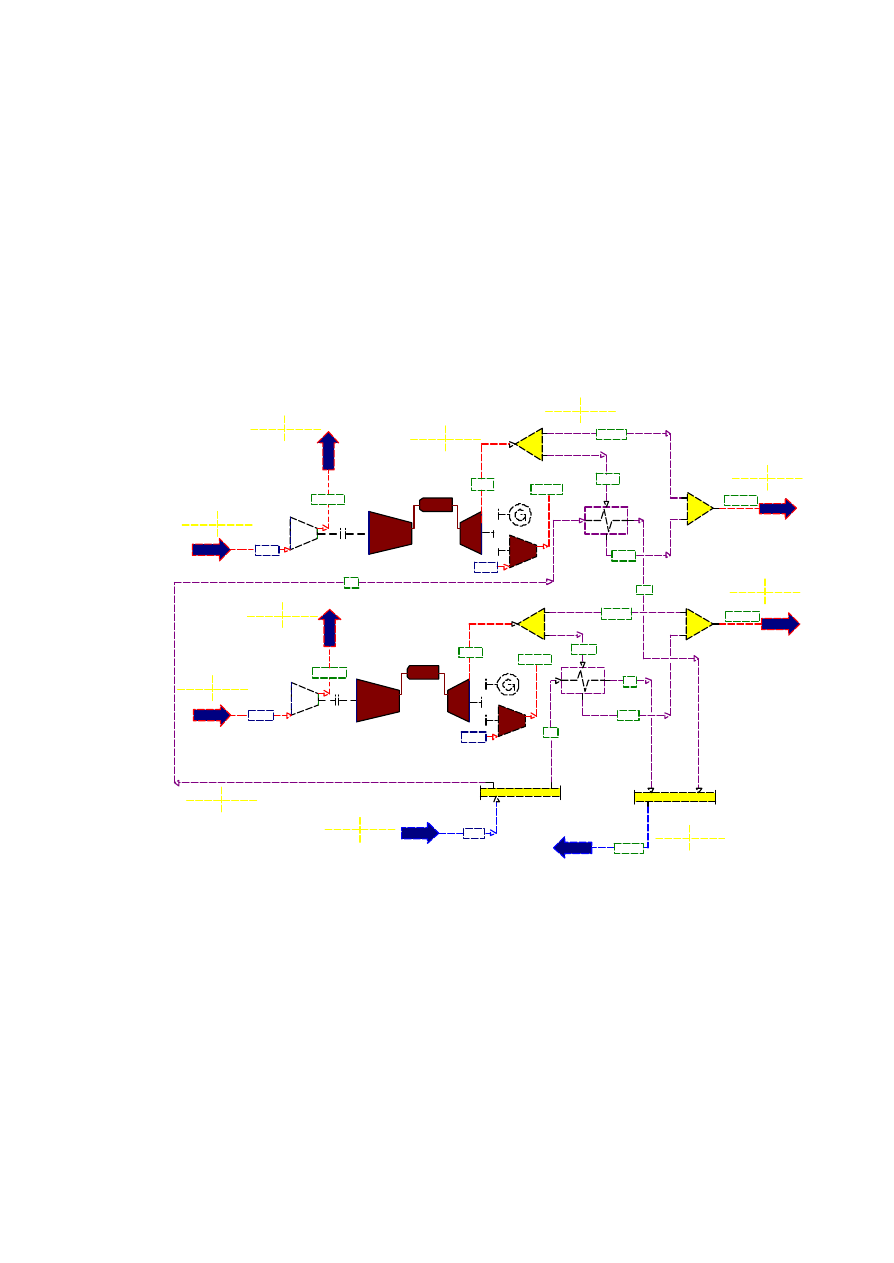

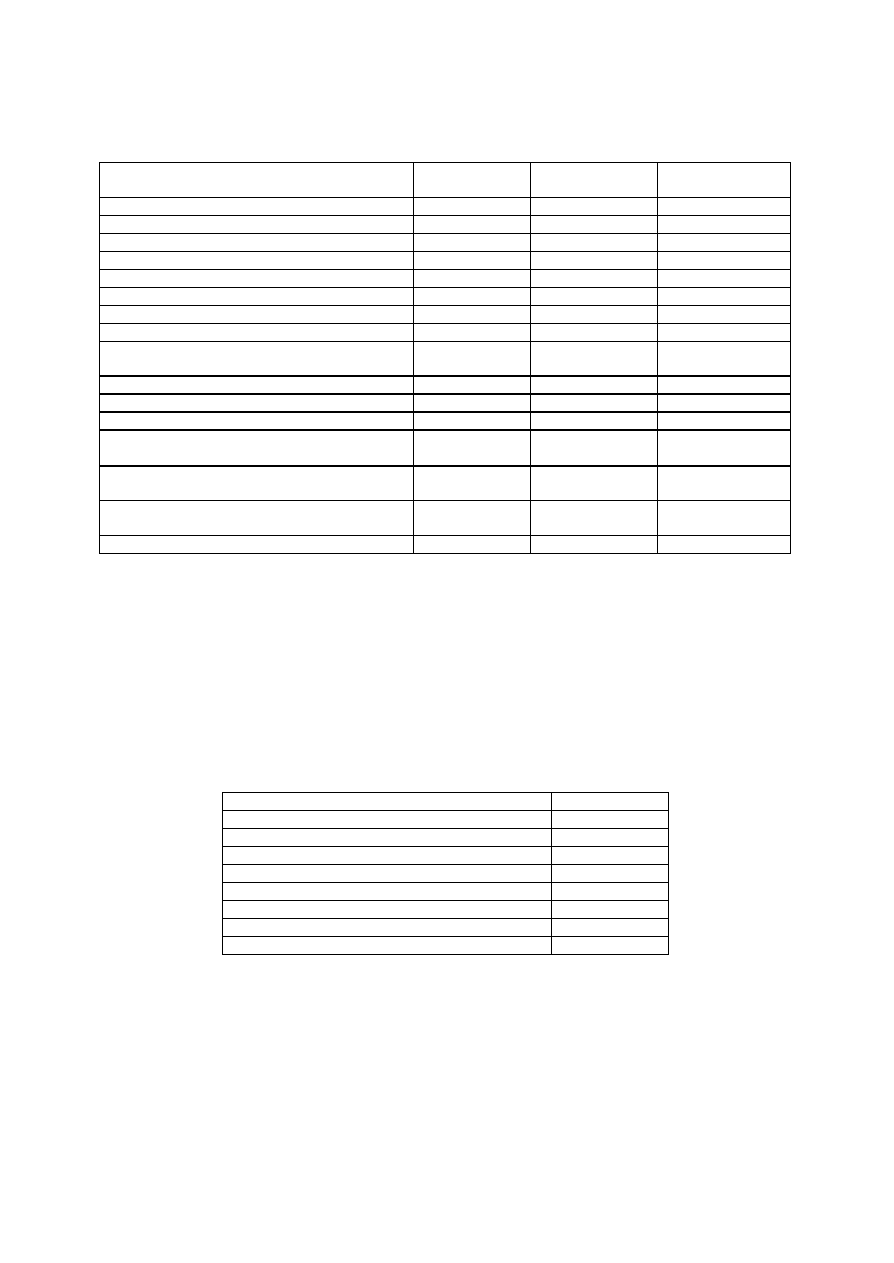

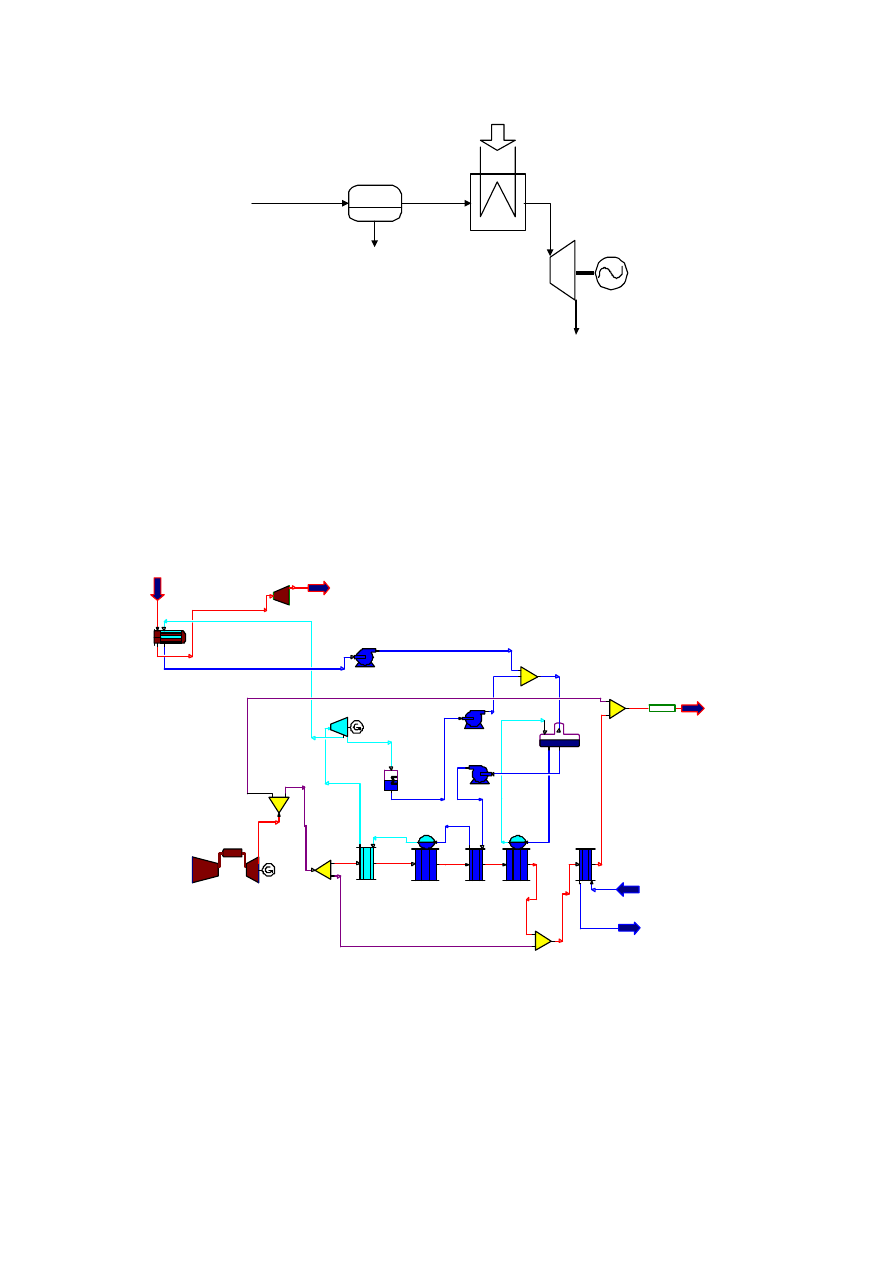

Schemat zaproponowanego ukladu przedstawiono na rys1. Przedmiotem analizy bylo

rozwiazanie, w ramach którego w okresie zatlaczania turbina polaczona jest mechanicznie ze

sprezarka zatlaczanego gazu. W zaleznosci od parametrów technicznych zainstalowanej

sprezarki polaczenie to moze byc zrealizowane bezposrednio bez wykorzystania przekladni

mechanicznej lub, gdy predkosc obrotowa sprezarki róznic sie bedzie od predkosci obrotowej

turbiny, z wykorzystaniem przekladni. Na rysunku 1 przedstawiono dwa warianty wykonania

instalacji. Jeden z turbina jednowalowa (sprezarka gazu wykreslona linia przerywana) drugi

zas w wersji z turbina dwuwalowa, gdzie czesc turbiny do napedu urzadzen zewnetrznych

znajduje sie na oddzielnym wale niz tzw. generator gazu (czesc wyskoprezna TG wraz ze

sprezarka powietrza). W okresie zimowym, kiedy PMG pracuje w trybie rozladunku.

sprezarki sa odlaczane, a silownia wytwarza energie elektryczna. W czasie pracy sprezarek

waly generatorów i turbin sa fizycznie rozlaczone. W przypadku zastosowania turbiny

dwuwalowej wyprowadzenie momentu obrotowego moze wystepowac jedynie po stronie

turbinowej (rys.1.), co wymaga zastosowania specjalnej konstrukcji przekladni walcowej i

rozlaczalnych sprzegiel w celu przelaczania napedu pomiedzy sprezarka i generatorem.

Rozwiazanie takie znacznie podnosi naklad wymagany inwestycyjny. Stosunkowo proste do

wykonania jest polaczenie maszyn przy zastosowaniu turbiny jednowalowej, lecz ze wzgledu

na zmienny charakter pracy sprezarki jest to rozwiazanie nieefektywne i praktycznie

niestosowane.

Zastosowanie bezposredniego napedu kompresorów gazu pozwala na unikniecie

kosztów zwiazanych z zakupem i instalacja silników elektrycznych, bedacym rozwiazaniem

granicznym. Z drugiej jednak strony proponowane rozwiazanie charakteryzuje sie szeregiem

niekorzystnych aspektów zwiazanych zarówno z praca urzadzen, jak i z efektywnoscia

ekonomiczna inwestycji. Do najwazniejszych z nich naleza:

A. W trybie zatlaczania turbina pracuje pod niepelnym obciazeniem wynikajacym z

zapotrzebowania mocy przez sprezarke. Powoduje to obnizenie sprawnosci urzadzenia

oraz wplywa niekorzystnie na jego trwalosc i niezawodnosc. Przy pracy pod niepelnym

obciazeniem maleje równiez strumien spalin za turbina oraz ich temperatura co jest

niekorzystne z punktu widzenia mozliwosci wytwarzania pary dla ewentualnego obiegu

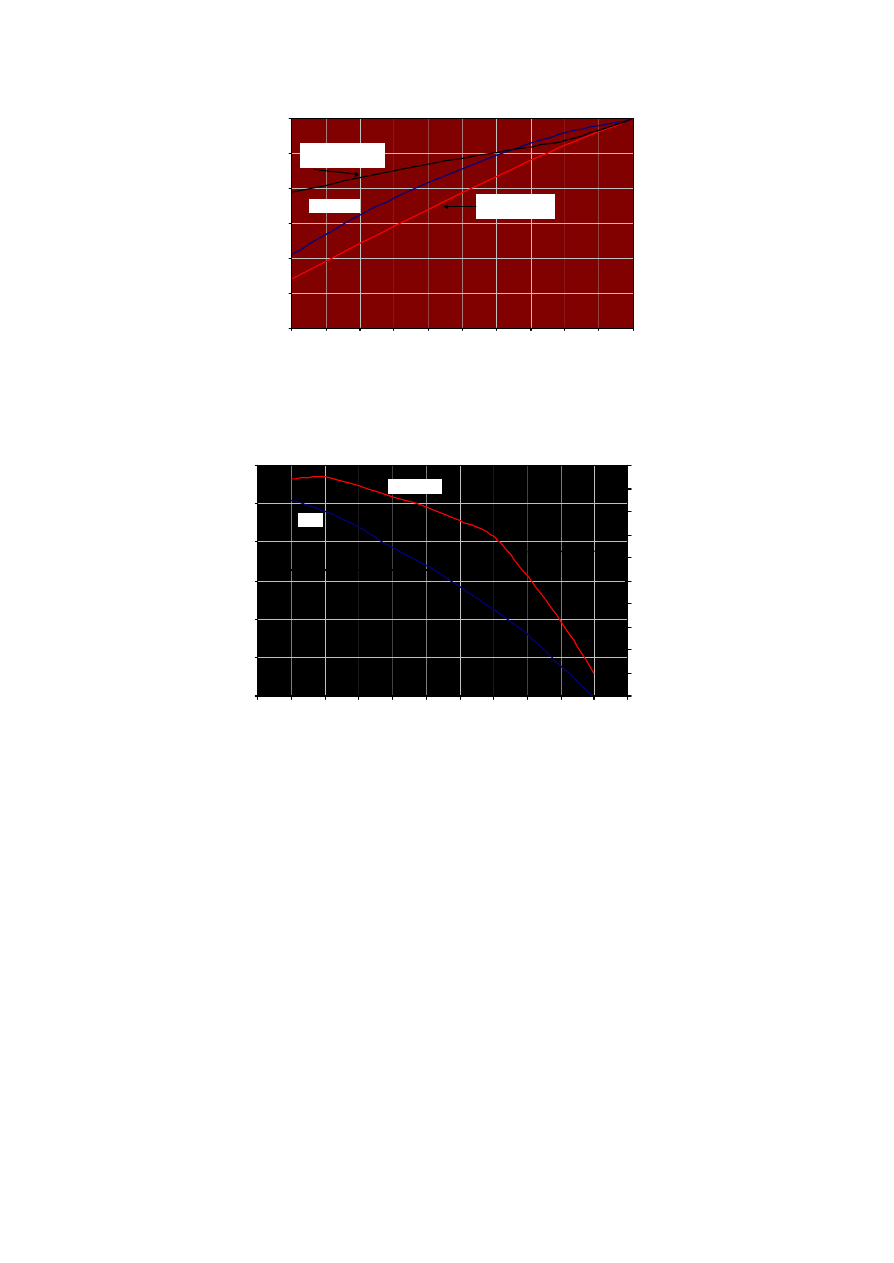

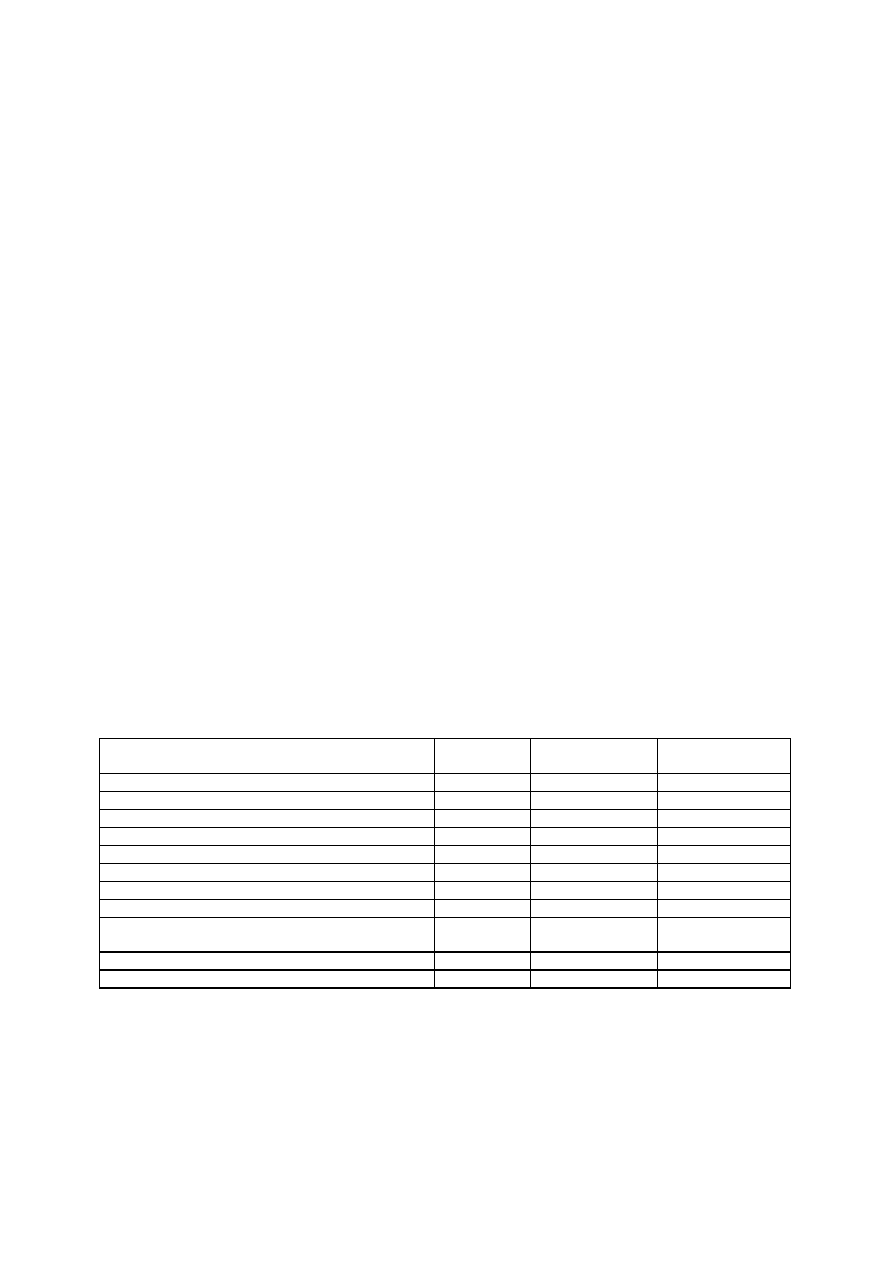

turbiny parowej. Na rysunku.2 przedstawiono zmiany parametrów pracy turbiny Mars 90

w funkcji obciazenia.

B. Niekorzystnie na prace ukladu wplywa fakt, ze zatlaczanie gazu do PMG prowadzone jest

w okresie letnim. Wiaze sie to ze spadkiem mocy i sprawnosci urzadzenia wynikajacym

ze wzrostu temperatury otoczenia [4]. Rysunek 3 przedstawia obnizenie mocy i

sprawnosci dla turbiny Mars 90 w funkcji temperatury otoczenia. Zmianami tymi

wytlumaczyc mozna fakt dobrania dla ukladu turbiny o mocy wyzszej niz maksymalna

wymagana przez kompresor gazu. W upalne letnie dni, gdy dodatkowo uwzglednimy

straty cisnienia na wlocie i wylocie z turbiny, jej moc osiagalna moze obnizyc sie do ok. 8

MW, przy czym ze wzgledu na wzrost temperatury moze wzrosnac moc napedowa

sprezarki gazu.

GT1

GT2

COMP1

COMP2

BOIL1

BOIL2

SP1

SP2

M1

M2

K-OUT

K-IN

1.04

40.79

376.03

381.56

P T

W H

10.00

0.00

70.00

293.26

P T

WH

GAZ1

GAZ2

G-OUT2

EXH2

EXH1

EXH3

EXH4

EXH5

EXH6

EXH2-1

EXH5-1

KOMIN1

KOMIN2

W1

W2

W3

W4

W-IN

W-OUT

KW

rezerwa

odbiory ciepla - 115 kW lato, 4.07 MW zima

48.00

57.50

15.00

-1.25

P T

W H

48.00

57.50

15.00

-1.25

P T

W H

G-OUT1

124.00

57.50

95.72

186.55

P T

W H

124.00

57.50

95.72

186.55

P T

W H

1.04

40.79

376.03

381.56

P T

W H

1.04

40.79

376.03

381.56

P T

W H

1.04

40.79

373.32

378.60

P T

W H

10.00

2.10

83.84

351.28

P T

W H

10.00

2.10

70.00

293.26

P T

W H

GAZ1

G-OUT1

G-OUT2

GAZ2

COMP2

Rys. 1. Schemat ukladu z turbinami gazowymi do napedu kompresorów gazu [11]

0.7

0.75

0.8

0.85

0.9

0.95

1

0.5

0.55

0.6

0.65

0.7

0.75

0.8

0.85

0.9

0.95

1

obciazenie / obciazenie nominalne

parametr / parametr przy obciazeniu nominalnym

temperatura spalin

za turbina

sprawnosc

strumien masowy

spalin

Rys. 2. Turbina MARS 90 –zmiany sprawnosci, strumienia i temperatury spalin wylotowych w funkcji

obciazenia

8500

9000

9500

10000

10500

11000

11500

-25

-20

-15

-10

-5

0

5

10

15

20

25

30

temperatura otoczenia, degC

30.6

30.8

31

31.2

31.4

31.6

31.8

32

32.2

32.4

32.6

moc

sprawnosc

kW

%

Rys. 3. Zmiany mocy i sprawnosci turbiny gazowej MARS 90 w funkcji temperatury otoczenia [10]

W tablicy 1 podsumowano wyniki obliczen pracy ukladu zarówno w trybie zatlaczania

jak i rozladunku PMG. Obliczenia przeprowadzono dla srednich parametrów pracy w obu

cyklach. Przy oszacowaniu mocy turbiny zalozono strate cisnienia na wlocie do turbiny 6.22

mbar, na wylocie z turbiny 13.68 mbar oraz strate cisnienia w wymiennikach ciepla 24.88

mbar. Przyjeto, ze czas serwisowania turbin wynosi 20 dni/rok co daje wskaznik

dyspozycyjnosci ukladu na poziomie 94.5 %. Osiagniecie w rzeczywistosci tak dlugiego

rocznego czasu pracy urzadzenia nie stanowi tutaj wiekszego problemu. Przyjety wskaznik

potwierdzony zostal w praktyce w pracujacych obiektach przemyslowych [8].

Tablica 1

Parametry pracy ukladu zatlaczania i elektrocieplowni przy bezposrednim napedzie sprezarek

Wielkosc

jednostka

Praca ukladu w

trybie zatlaczania

Praca ukladu w

pozostalym okresie

Czas pracy turbiny

dni

170

175

Srednia temperatura okresu

O

C

18

5

Ilosc zatloczonego gazu

mln m

n

3

1225

0

Srednia wydajnosc zatlaczania

mln m

n

3

/d (kg/s)

61.2 (9.6)

0 (0)

Srednia moc napedowa sprezarki

MW

5.74

0

Srednia moc mechaniczna turbiny

MW

5.8

10.07

Strumien spalanego paliwa (1 turbina)

MW

21.59

34.49

Srednia sprawnosc energetyczna turbiny

%

26.86

33.72

Srednia sprawnosc wytwarzania energii

elektrycznej

%

0

32.27

Srednia moc cieplna uzyteczna

MW

0.115

4.07

Calkowita ilosc energii elektrycznej wytworzonej

MWh

0

81060

Calkowita ilosc energii elektrycznej sprzedanej

MWh

0

81060

Calkowita ilosc ciepla uzytecznego

wytworzonego

GJ

1689.12

61538.4

Ilosc spalonego gazu

m

n

3

(GJ)

17696089

(634228)

29098322

(1042884)

Uniknieta ilosc energii elektrycznej pobranej z

sieci

MWh

46838.4

0

Uniknieta produkcja ciepla w kotlowni

GJ

1689.12

61538.4

Z uwagi na nieznajomosc zapotrzebowania na energie elektryczna w obiektach PMG

zalozono, ze calkowita ilosc wytworzonej energii elektrycznej sprzedana zostanie do sieci.

Dla ciepla wytwarzanego w skojarzeniu przyjeto wartosc odpowiadajaca granicznemu

kosztowi wytwarzania ciepla w kotlowni gazowej. Koszt ten ustalono na poziomie 6 US$/GJ.

Naklady inwestycyjne na instalacje oszacowano na poziomie 13126440 US$ z czego

ok. 60 % stanowi koszt zakupu dwóch turbozespolów MARS 90. Wskaznik nakladów

inwestycyjnych na jednostke mocy elektrycznej zainstalowanej wyniósl 707 US$/kW.

Obliczone wskazniki efektywnosci ekonomicznej zestawiono w tablicy 2.

Tablica 2

Wyniki analizy ekonomicznej inwestycji

Wielkosc

Wartosc

Cena sprzedazy energii elektrycznej do sieci

40 US$/MWh

Cena zakupu energii elektrycznej z sieci

53.7 US$/MWh

Graniczna wartosc wytworzonego ciepla

6 US$/GJ

Cena zakupu gazu

10 USc/m

n

3

NPV

- 4 326 341 US$

NPVR

- 0.32

IRR

-0.012

SPBP, DPBP

>15

Podkreslenia wymaga fakt, ze przedstawiona w tablicy 2 cena zakupu energii

elektrycznej z sieci stanowi graniczna wartosc tej czesci energii wytworzonej przez

turbozespoly, która zuzyta zostala na terenie obiektów PMG, przez co uniknieto zakupu z

sieci. Powoduje to, ze wzrost zuzycia wlasnego wplywa na poprawe oplacalnosci inwestycji.

W przypadku, gdy calkowita ilosc wytworzonej energii elektrycznej wytworzonej w silowni

zostalaby wykorzystana na terenie obiektów PMG, zastepujac tym samym zakup energii z

sieci, wskaznik NPV dla inwestycji wyniesie 2030166 US$ przy IRR równym 0.12 i

zdyskontowanym okresie zwrotu nakladów inwestycyjnych na poziomie 11.8 roku.

5. Elektrocieplownia w prostym i kombinowanym ukladzie turbiny gazowej

Typowym i zarazem najprostszym sposobem realizacji napedu sprezarek zatlaczanego

gazu jest instalacja silników elektrycznych z falownikami. Przyjeto, ze energia elektryczna do

napedu silników bedzie dostarczana z wybudowanej na miejscu elektrocieplowni. W stosunku

do poprzedniego wariantu zrezygnowano z instalacji dwóch turbin gazowych, co pozwoli na

obnizenie wymaganych nakladów inwestycyjnych. Instalacja skladac sie bedzie z turbiny

gazowej, dwóch sprezarek zatlaczanego gazu oraz silników elektrycznych z falownikami.

Rozwazano instalacje turbiny gazowej ABB GT10B. Parametry urzadzenia (w warunkach

ISO) przedstawiaja sie nastepujaco:

-

moc mechaniczna na wale: 25 080 kW

-

moc elektryczna turbozespolu: 24 770 kW

-

zuzycie energii chemicznej paliwa: 72 320 kW

-

stopien sprezania: 14

-

predkosc obrotowa: 7700 obr/min

-

strumien spali wylotowych (wilgotnych): 78.5 kg/s

-

temperatura spalin wylotowych: 534

O

C.

W pierwszej kolejnosci przeanalizowano prace silowni w ukladzie prostym. Cieplo

wytwarzane jest jedynie w ilosci wynikajacej z zapotrzebowania na terenie obiektów PMG.

Produkcja ciepla odbywa sie w wymiennikach spaliny-woda. Niewykorzystana energia spalin

odprowadzana jest do otoczenia. Przy pracy turbiny pelna moca w okresie zimowym (odbiór

ciepla 4.07 MW) temperatura spalin kierowanych do komina wynosi 490

O

C. Obliczenia

ekonomiczne przeprowadzono przy zalozeniu, ze energia wytwarzana elektryczna zuzywana

bedzie na terenie obiektu wylacznie w ilosci wymaganej do napedu sprezarek gazu. Nadwyzki

energii elektrycznej w calosci sprzedawane beda do sieci energetycznej (calosc wytwarzanej

energii w okresie odbioru gazu).

Tablica 3

Parametry pracy elektrocieplowni z turbina ABB GT10B

Wielkosc

jednostka

Praca ukladu w

trybie zatlaczania

Praca ukladu w

pozostalym okresie

Czas pracy turbiny

dni

170

175

Srednia moc elektryczna turbozespolu

MW

23.39

25.47

Strumien spalanego paliwa

MW

70.62

74.86

Srednia sprawnosc wytwarzania energii elektrycznej

%

33.12

34.02

Srednia moc cieplna uzyteczna

MW

0.115

4.07

Calkowita ilosc energii elektrycznej wytworzonej

MWh

95431

106974

Calkowita ilosc energii elektrycznej sprzedanej

MWh

48593

106974

Calkowita ilosc ciepla uzytecznego wytworzonego

GJ

1689.12

61538.4

Ilosc spalonego gazu

m

n

3

(GJ)

28940360

(1037222)

31582406

(1131913)

Uniknieta ilosc energii elektrycznej pobranej z sieci

MWh

46838.4

0

Uniknieta produkcja ciepla w kotlowni

GJ

1689.12

61538.4

Jak widac w tablicy 3, podstawowa zaleta proponowanego rozwiazania, w stosunku do

bezposredniego napedu kompresorów przez turbiny gazowe, jest mozliwosc pracy silowni

pelna moca zarówno w trybie zatlaczania jak i odbioru gazu. Pozwala to na sprzedaz energii

elektrycznej do sieci równiez w okresie letnim.

Naklady inwestycyjne na silownie w ukladzie prostym z turbina gazowa ABB GT10B

oszacowano na poziomie 14799430 US$, przy czym ujeto tu równiez koszt silników

elektrycznych z falownikami. Udzial kosztu zakupu turbozespolów stanowi ok. 56 % i

obejmuje zakup modulu, w którego sklad wchodza: turbina gazowa, generator chlodzony

powietrzem, rama nosna z obudowa, dukty doprowadzenia powietrza i wyprowadzenia spalin,

tlumik w ciagu spalinowym, standardowa automatyka kontrolno-pomiarowa i uklad

rozruchowy. Obliczone wskazniki oplacalnosci projektu przedstawiono w tablicy 4.

Tablica 4

Wskazniki oplacalnosci inwestycji (ABB GT10B w ukladzie prostym)

Wielkosc

Wartosc

NPV

- 129233 US$

NPVR

0.01

IRR

0.082

SPBP; DPBP

10.9; 15

Podkreslenia wymaga, ze duzy wplyw na niekorzystny wynik obliczen ekonomicznych

ma niewielki stopien wykorzystania ciepla, które w przewazajacej czesci odprowadzane jest

do otoczenia w postaci goracych spalin. Wskaznik skojarzenia w okresie wystepowania

zapotrzebowania na cieplo wynosi 0.16, co stanowi ok. 21 % mozliwego do uzyskania (przy

wychlodzeniu spalin do 120

O

C). W zwiazku z powyzszym zaproponowano budowe silowni

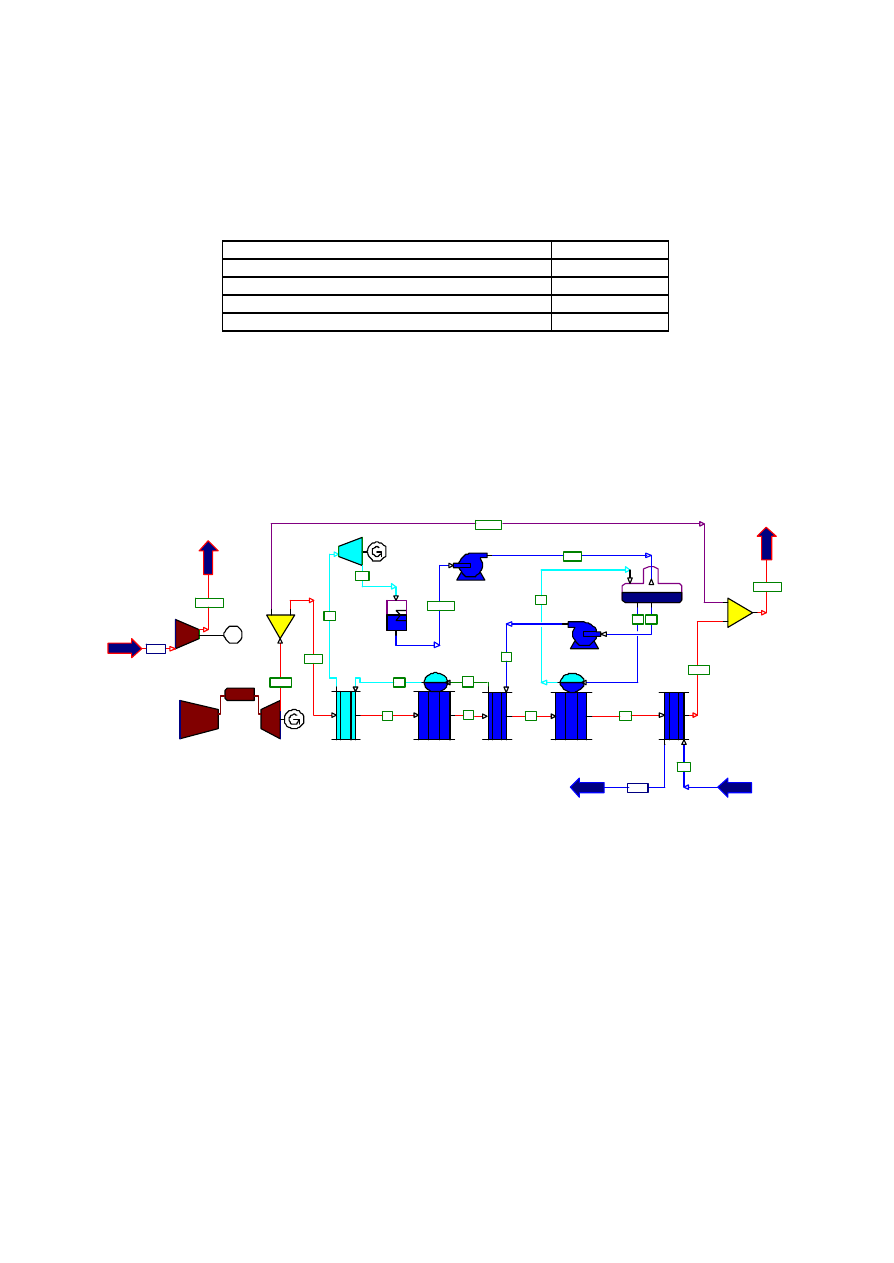

w ukladzie kombinowanym, gdzie cieplo ze spalin za turbina gazowa wykorzystane zostanie

do produkcji pary dla obiegu turbiny parowej. Schemat instalacji przedstawia rys 4.

GT1

COMP1

SP1

M1

PRZEG1

PAROW1

PODG1

BOIL1

COND

ODG1

PUMP1

ST1

LP1

PUMP2

GAZ1

G-OUT1

EXH

EXH1

EXH3

EXH2

KOMIN1

W-IN

W1

S1

S2

COND1

O1

O2

BFW

S3

S4

S5

S6

S8

S9

M

S7

S10

Rys. 4. Schemat bloku kombinowanego gazowo-parowego z dodatkowym wodnym wymiennikiem ciepla

na potrzeby produkcji wody grzewczej [11]

Cisnienie wytwarzanej pary przyjeto na poziomie 4 MPa. Temperatura pary wynika z

zalozonej róznicy temperatury na goracym koncu przegrzewacza pary wynoszacej

? T

min

= 20

K. Zalozono, ze kociol odzyskowy wykonany zostanie jako dwucisnieniowy, co wplywa na

zmniejszenie strat egzergii w ukladzie [6]. W czesci niskocisnieniowej kotla wytwarzana jest

para na potrzeby odgazowywacza. Rozklad temperatury w poszczególnych w kotle

odzyskowym i wymienniku wodnym przedstawiono na rys 5. Temperatura spalin

odprowadzanych do komina wynosi 120

O

C w okresie letnim oraz 76

O

C w okresie produkcji

ciepla grzejnego zima. Przyjeto, ze w czlonie parowym silowni zainstalowana zostanie

turbina kondensacyjna. Obliczona moc zainstalowana turbozespolu parowego wynosi 11

MW. W okresie zimowym srednia moc osiagalna turbozespolu jest rzedu 9.9 MW, co wynika

z obnizonej temperatury spalin za turbina gazowa (nizsza temperatura otoczenia w stosunku

do warunków ISO).

0

100

200

300

400

500

600

0

5000

10000

15000

20000

25000

30000

35000

40000

45000

cieplo wymienione, kW

temperatura. degC

Rys. 5. Rozklad temperatury w kotle odzyskowym i wymienniku wodnym za turbina ABB GT 10B w

okresie odbioru ciepla grzewczego

Dodatkowa ilosc wytworzonej energii elektrycznej wynosi 44880 MWh w okresie

zatlaczania oraz 41580 MWh w okresie rozladunku PMG. Wymagany naklad inwestycyjny

wymagany na realizacje przedsiewziecia oszacowano na poziomie 22359930 US$. Obliczone

wskazniki efektywnosci ekonomicznej zestawiono w tablicy 5. Przedstawione wartosci

ulegaja poprawie w przypadku zwiekszenia zuzycia wlasnego energii elektrycznej w

obiektach PMG.

Tablica 5

Wskazniki oplacalnosci inwestycji (ABB GT10B w ukladzie kombinowanym)

Wielkosc

Wartosc

NPV

11 960 888 US$

NPVR

0.52

IRR

0.216

SPBP; DPBP

7.2; 7.8

W ramach prac studialnych obliczenia przeanalizowano równiez mozliwosc budowy

silowni w ukladzie kombinowanym w oparciu o turbiny gazowe mniejszej i wiekszej mocy

niz w wariancie wyjsciowym. W obu przypadkach schemat instalacji jest identyczny z

przedstawionym na rys. 4.

W przypadku ukladu mniejszej mocy do obliczen przyjeto dane techniczne turbiny

GE LM-1600 o mocy nominalnej (ISO) 13.9 MW i sprawnosci 35.5 %. Calkowita moc bloku

oszacowana zostala na poziomie 19.1 MW przy calkowitych nakladach inwestycyjnych 17

255822 US$. W wyniku obliczen ekonomicznych otrzymano nastepujace wartosci

wskazników: NPV = 3765775 US$, NPVR = 0.21, IRR = 0.137, SPBP= 9 lat, DPBP=10.9 lat.

Dla silowni duzej mocy zalozono, ze system zbudowany zostanie w oparciu o

turbozespól z turbina ABB GT8C2 o mocy elektrycznej nominalnej (ISO) 57.7 MW i

sprawnosci 34.4 %. Przy zalozonym cisnieniu pary rzedu 4 MPa i róznicy temperatury

pomiedzy spalinami a para przegrzana na goracym koncu przegrzewacza rzedu 20 K

oszacowano moc turbiny parowej na 25 MW. Calkowite naklady inwestycyjne oszacowano

na poziomie 44684880 US$. Obliczone wskazniki efektywnosci ekonomicznej przedstawiaja

sie nastepujaco: NPV = 24919912 US$, NPVR = 0.54, IRR = 0.222, SPBP = 6.8 lat,

DPBP =7.3 lat. Wartosci wskazników oplacalnosci inwestycji dla analizowanych wariantów

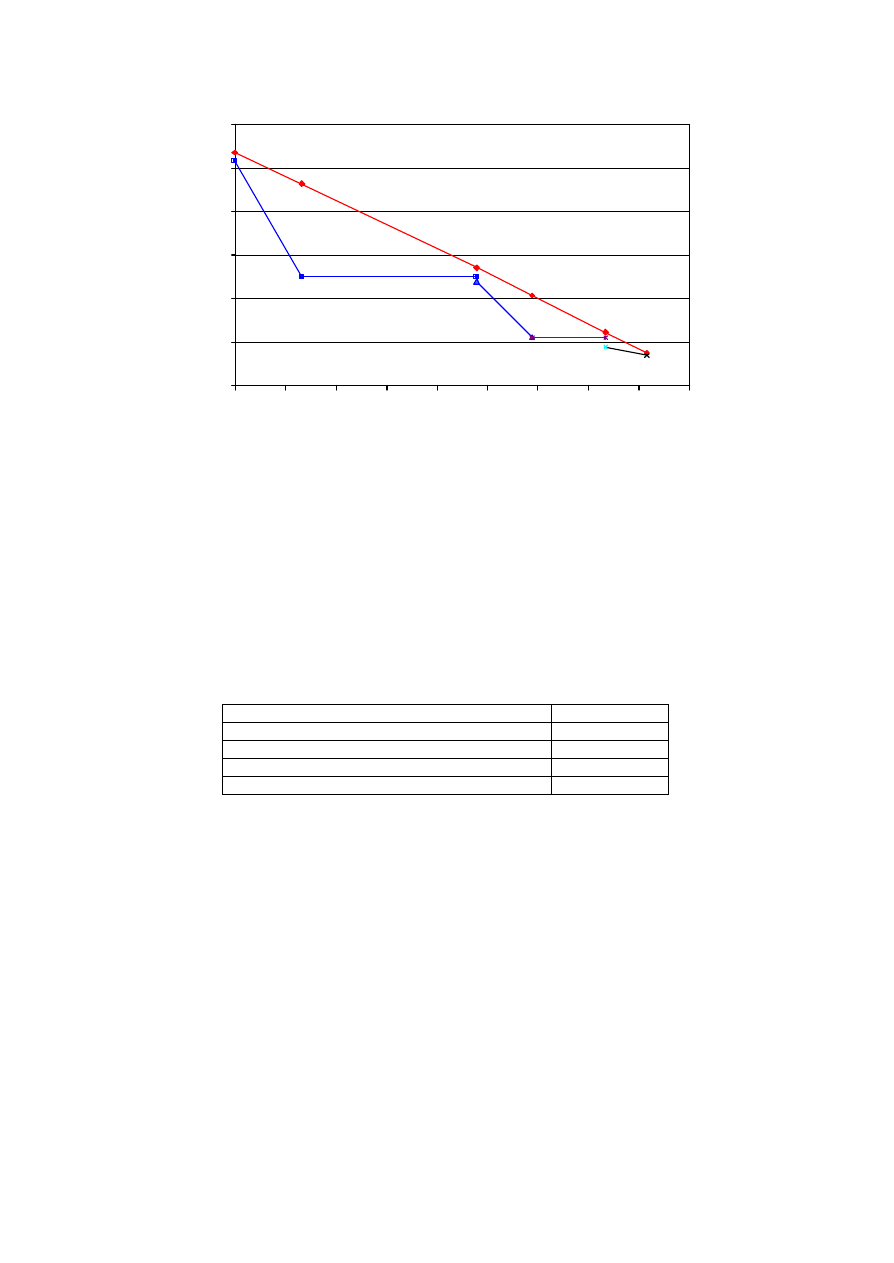

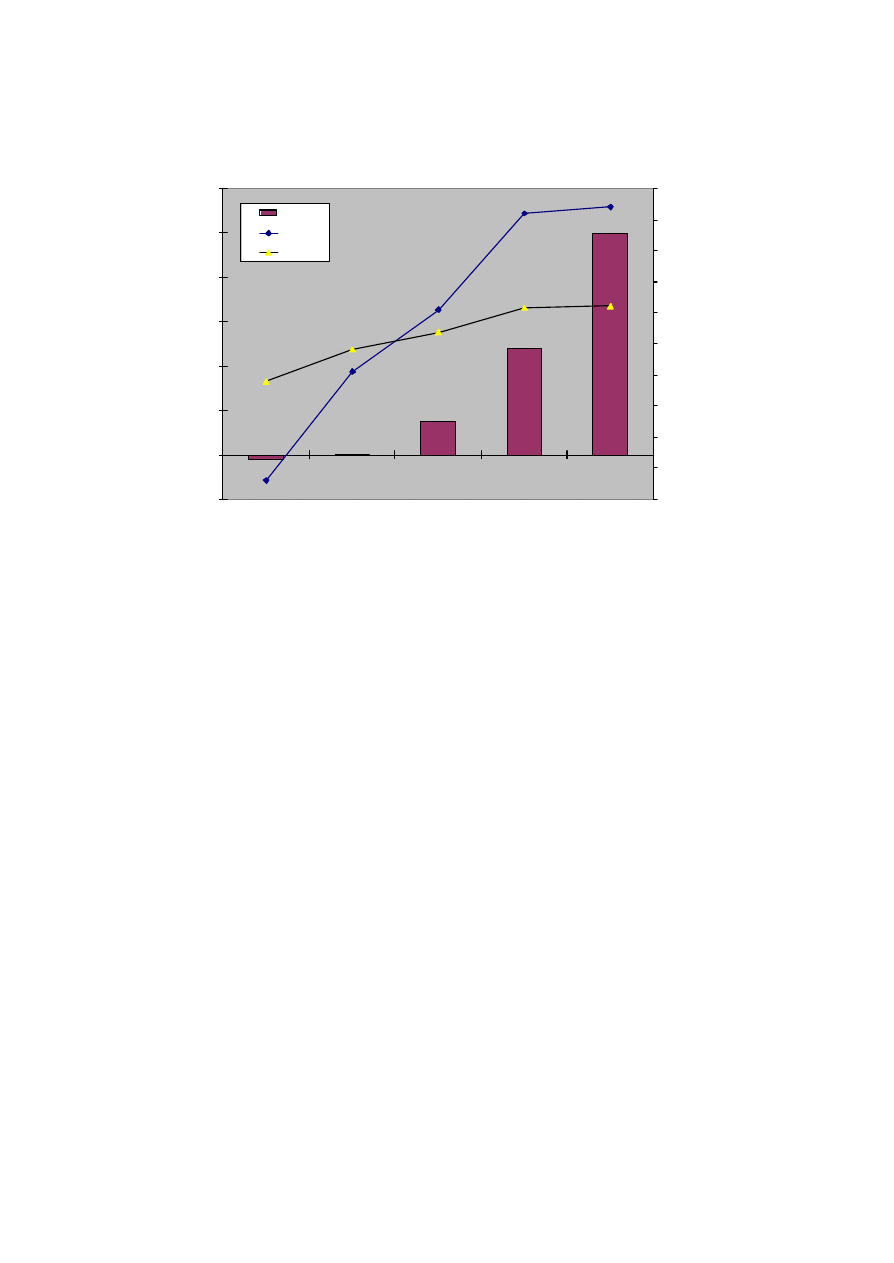

rozwiazania technicznego zilustrowano na rys.6.

-5000000

0

5000000

10000000

15000000

20000000

25000000

30000000

2*Mars90

GT 10B

LM1600 kombi GT 10B kombi GT 8C2 kombi

wyróznik wariantu

NPV, US$

-0.4

-0.3

-0.2

-0.1

0

0.1

0.2

0.3

0.4

0.5

0.6

NPVR, IRR

NPV

NPVR

IRR

Rys. 6. Zestawienie wskazników efektywnosci ekonomicznej dla omawianych wariantów przedsiewziecia

Z przedstawionych wartosci liczbowych wynika, ze najwiekszy zysk (przy zalozonych

cenach energii elektrycznej) przedsiewziecie przynosi w przypadku budowy silowni w

ukladzie kombinowanym o stosunkowo duzej mocy elektrycznej. Realizacja projektu w tym

wariancie wymaga jednak zaangazowania znacznych srodków kapitalowych co powoduje, ze

zysk zredukowany dla ukladu z turbina GT8C2 jest zblizony do osiaganego w wariancie z

turbina GT10B. Podobnie ksztaltuja sie równiez wartosci wskaznika IRR oraz okresy zwrotu

nakladów inwestycyjnych. Budowa ukladu kombinowanego z turbina LM1600 okazala sie

mniej oplacalna. Uklad kombinowany gazowo-parowy zbudowana w oparciu o turbozespól

ABB GT10B uznano za rozwiazanie optymalne.

6. Zastosowanie turboekspanderów

W cyklu rozladunku PMG gaz rozprezany jest od cisnienia 12.4 MPa do cisnienia 6.5

MPa (maksymalna róznica cisnienia) Strumien odbieranego gazu wynosi srednio 92.6 kg/s co

daje strumien objetosciowy 454 619 m

n

3

/h. [7] ze przy strumieniu gazu wiekszym od 20 000

m

n

3

/h oplacalne jest stosowanie turbin rozprezajacych (turboekspanderów) w celu

wykorzystania egzergii sprezonego gazu do produkcji energii elektrycznej. W pracy

przeprowadzono uproszczona analize techniczno-ekonomiczna dla wariantu budowy silowni

w ukladzie kombinowanym w oparciu o turbine ABB GT 10B, rozwinietego o instalacje

turboekspanderów.

W przypadku rozpatrywania instalacji turbiny rozprezajacej nalezy równiez miec na

uwadze koniecznosc budowy ukladu podgrzewania gazu przed rozprezeniem. Z uwagi na

mozliwosc tworzenia sie hydratów w gazociagu przesylowym, nalezy temperature gazu

utrzymywac powyzej 2 – 5

O

C [7]. Uwzgledniajac, ze odbiór gazu odbywa sie w okresie

zimowym (czesto przy ujemnej temperaturze otoczenia) zalozono, ze temperatura gazu za

turboekspanderem utrzymywana bedzie na poziomie 25

O

C przy temperaturze gazu ze zloza

28

O

C. Dla zalozonej sredniej sprawnosci wewnetrznej turboekspandera

?

i

= 82 %, konieczne

jest podgrzanie gazu do temperatury 65.2

O

C (przy maksymalnej róznicy cisnien). Dane

przyjete do obliczen oraz wyniki przedstawiaja sie nastepujaco:

Do oszacowania mocy turboekspandera, temperatury podgrzania gazu i ilosci ciepla

dostarczanego do podgrzewacza przyjeto:

??

Maksymalne cisnienie zlozowe:

12.4

MPa

??

Minimalne cisnienie zlozowe:

6.8

MPa

??

Minimalne cisnienie glowicowe ruchowe:

6.5

MPa

??

Temperatura gazu ze zloza:

28

O

C

??

Srednia sprawnosc wewnetrzna turboekspandera:

82

%

??

Temperatura gazu do gazociagu:

25

O

C

Obliczono:

??

Srednie cisnienie zlozowe:

9.6

MPa

??

Srednia wydajnosc:

92.6

kg/s

??

Maksymalna wydajnosc:

120

kg/s

??

Maksymalna moc turboekspandera

11.07

MW

??

Srednia moc turboekspandera (dla cisnienia sredniego)

5.03

MW

??

Temperatura gazu przed turboekspanderem (przy mocy max) 65.2

O

C

??

Temperatura gazu przed turboekspanderem (przy mocy sr.)

49.0

O

C

??

Maksymalny strumien ciepla do podgrzewania gazu:

10.26

MW

??

Sredni strumien ciepla do podgrzewania gazu:

4.41

MW

Schemat instalacji rozprezajacej gaz z wykorzystaniem turboekspanedra przedstawiono na

rys.7.

gaz ze zloza

spust

kondensatu

SEPARATOR

Q

TURBOEKSPANDER

NAGRZEWNICA

Rys. 7. Uproszczony schemat ukladu rozprezajacego gaz

Pobór ciepla do podgrzewania gazu przed turbina rozprezna powinien odbywac sie z

ukladu silowni. Pozwoli to uniknac dodatkowego zuzycia paliwa i instalacji kotlów

gazowych. W zakresie wykorzystania ciepla z obiegu silowni zaproponowano dwa

rozwiazania. Pierwsze z nich zakladalo instalacje turbiny upustowo-kondensacyjnej. Dla

przyjetego cisnienia pary upustowej 0.1 MPa oszacowana moc turbiny parowej z otwartym

upustem wyniosla 10.3 MW. Proponowany schemat rozwiazania technicznego przedstawiono

na rys.8.

GT

1

SP1

M1

PRZEG1

PAROW1

PODG1

BOIL1

COND

ST1

LP1

SP2

M2

PUMP1

PUMP2

CON-Heat

EXP1

PUMP3

M3

DA1

KOMIN1

ABB GT 10B

Rys. 8. Silownia gazowo-parowa wspólpracujaca z ukladem rozprezania gazu [11].

Obliczona ilosc energii elektrycznej wytworzona w czasie 110 dni rozladunku PMG

wyniosla 14127 MWh przy calkowitym zuzyciu ciepla do podgrzewania gazu 41913 GJ.

Obliczenia ekonomiczne wykazaly, ze instalacja turboekspandera wplywa na poprawe

oplacalnosci projektu, w stosunku do budowy silowni bez ukladu rozprezania gazu, jedynie

wtedy, gdy naklad inwestycyjny na uklad rozprezania bedzie mniejszy od 237 US$/kW mocy

elektrycznej turboekspandera. Po zbadaniu rynku w zakresie oferowanych urzadzen

stwierdzono, ze uzyskanie tak niskiego jednostkowego nakladu inwestycyjnego jest

praktycznie niemozliwe. Wplywaja na to glównie takie czynniki jak:

-

turboekspandery, jako urzadzenia nietypowe o ograniczonym zastosowaniu, sa

stosunkowo drogie,

-

turbina upustowo-kondensacyjna jest urzadzeniem drozszym (moze byc nawet znacznie)

od standardowej turbiny kondensacyjnej,

-

parowa nagrzewnica gazu z kondensacja pary jest urzadzeniem nietypowym a zatem

równiez drogim inwestycyjnie. Wymaga ona specjalnej konstrukcji, ze wzgledu na

znaczna róznice cisnienia czynników wymieniajacych cieplo.

Dodatkowo na niekorzysc projektu wplywa krótki czas wykorzystania ukladu rozprezajacego

gaz. Ograniczony jest on praktycznie do okresu rozladunku PMG czyli ok. 110 dni w roku.

Alternatywnym rozwiazaniem w zakresie przygotowania ciepla do podgrzewania gazu

jest zastosowanie wymienników ciepla spaliny-woda w ciagu spalinowym silowni za

wymiennikiem wody grzewczej oraz woda-gaz w ukladzie rozprezania gazu. Podgrzewanie

goracej wody nastepuje w wymienniku zasilanym spalinami wylotowymi z kotla

odzyskowego. Szacowana temperatura spalin za sekcja wodna kotla odzyskowego wynosi

145

O

C. Ochladzajac spaliny do temperatury ok. 80

O

C mozna odzyskac ok. 5.217 MW

ciepla, przekazywanego do wody, której temperatura na wyjsciu z wymiennika wynosi ok.

137

O

C. Ze wzgledu na niski poziom temperatury spalin szacowana powierzchnia wymiany

ciepla bedzie jednak stosunkowo duza. Wyniesie ona ok. 5000 m

2

. Moc turbozespolu

parowego kondensacyjnego w obliczeniach technicznych oszacowano na 11 MW co w

stosunku do wariantu z turbina upustowo-kondensacyjna daje przyrost o 0.7 MW. Dodatkowy

przyrost mocy wystapil w turboekspanderze. Spowodowany jest on wyzsza temperatura

podgrzania gazu (52.7

O

C przy mocy sredniej) i wyniósl on 0.053 MW co daje srednia moc

turboekspandera na poziomie 5.093 MW.

Analizowane rozwiazanie techniczne bedzie oplacalne gdy wymagany naklad

inwestycyjny na wymienniki: spaliny-woda oraz woda-gaz, bedzie mniejszy od przyrostu

nakladów inwestycyjnych na turbine parowa z upustem (w stosunku do turbiny bez upustu)

oraz nakladu na podgrzewacz gazu z kondensacja pary. Ze wzgledu na przyrost mocy

elektrycznej urzadzen poziom jednostkowego nakladu inwestycyjnego powyzej którego

nieoplacalna jest instalacja turboekspadera wzrósl do 303 US$/kW (mocy elektrycznej

turboekspandera).

7. Podsumowanie

W pracy przeanalizowano techniczne i ekonomiczne aspekty wykorzystania turbin gazowych

jak zródel energii napedowej w instalacjach podziemnych magazynów gazu. Przeprowadzone

obliczenia doprowadzily do nastepujacych wniosków:

1. Nieoplacalne jest budowanie ukladów zakladajacych bezposredni naped sprezarek gazu

przez turbiny gazowe. Rozwiazanie to powoduje przede wszystkim niekorzystne

parametry pracy urzadzen co przeklada sie równiez na obnizenie wskazników

efektywnosci ekonomicznej. Z technicznego i ekonomicznego punktu widzenia

korzystniejszym wariantem jest zastosowanie do napedu sprezarek silników elektrycznych

z falownikami.

2. Nieoplacalne jest budowanie silowni (ukladów elektrocieplowni z niewielkim odbiorem

ciepla w postaci goracej wody grzewczej). W obu przedstawionych w pracy przypadkach

inwestycja nie zwrócila sie w zalozonym czasie eksploatacji silowni. W celu poprawy

wskazników oplacalnosci ukladu prostego nalezaloby rozwazyc mozliwosc zwiekszenia

odzysku ciepla. Poza zapotrzebowaniem na cieplo na terenie obiektu wystepuje

zapotrzebowanie na nosnik zimna w celu schlodzenia gazu po sprezeniu a przed

wprowadzeniem do podziemnego magazynu gazu. Mozna wiec rozwazyc mozliwosc

zastosowania chlodziarek absorpcyjnych w ukladzie chlodzenia gazu przed

wprowadzeniem do PMG. Urzadzenia te, zasilane badz bezposrednio spalinami, badz przy

wykorzystaniu posredniego nosnika ciepla, wyeliminuja chlodziarki sprezarkowe,

charakteryzujace sie wysokim zuzyciem energii elektrycznej.

3. Inwestycja jest oplacalna w przypadku budowy ukladów kombinowanych parowo-

gazowych i wykorzystaniu silników elektrycznych z falownikami do napedu sprezarek

gazu. Obliczenia pokazaly równiez, ze zysk netto rosnie wraz ze wzrostem mocy

elektrycznej silowni. Majac jednak na uwadze zaangazowanie srodków finansowych w

okresie budowy, mozna wytypowac rozwiazanie optymalne dajace zblizone wskazniki

oplacalnosci (poza NPV) a glównie chodzi tu o okres zwrotu kapitalu, który mozna

zaangazowac w innych inwestycjach.

4. Wykorzystanie turbin rozpreznych w celu produkcji energii elektrycznej w czasie

rozladunku PMG choc efektywne i stosunkowo proste w realizacji z technicznego punktu

widzenia, moze nie wplynac na poprawe oplacalnosci calej inwestycji (silownia +

turboekspandery). Wynika to glównie z krótkiego czasu wykorzystania urzadzen,

ograniczonego do okresu rozladunku PMG.

5. W pracy nie uwzgledniono korzysci ekonomicznych jakie moga wystapic w przypadku

traktowania proponowanej elektrocieplowni gazowej jako ukladu zapewniajacego

podtrzymanie systemu elektroenergetycznego w razie globalnej jego awarii (funkcja tzw.:

„black start”). Odpowiednia wycena ekonomiczna takiej funkcji moze znacznie zwiekszyc

oplacalnosc inwestycji.

[1] Podziemne magazyny gazu - niezbedne inwestycje podnoszace bezpieczenstwo

energetyczne. Materialy informacyjne. Polskie Górnictwo Naftowe i Gazownictwo S.A.

[2] Zalozenia polityki energetycznej Polski do 2020 roku. Projekt ustawy. Warszawa 1999.

[3] Bartnik R., Skorek J., Wronkowski H., Kalina J.: Analiza porównawcza efektywnosci

ekonomicznej skojarzonego wytwarzania ciepla i energii elektrycznej w prostym i

kombinowanym ukladzie z turbina gazowa malej mocy. Energetyka nr 3/99.

[4] Kalina J., Skorek J.: Oplacalnosc stosowania malych ukladów do skojarzonego

wytwarzania ciepla i energii elektrycznej w pojedynczych obiektach. Gospodarka

Paliwami i Energia nr 7/99.

[5] Kalina J., Skorek J.: Zastosowanie turbin gazowych w cieplownictwie. Materialy II

Krajowej Konferencji Gazterm’99. Miedzyzdroje 14-26 maja 1999.

[6] Kehlhofer R.: Combined-Cycle Gas and Steam Turbine Power Plants. The Fairmot Press,

Inc. 1991.

[7] Lubiniecka I.: Analiza techniczno-ekonomiczna produkcji energii elektrycznej w ukladzie

do redukcji cisnienia gazu. Materialy II Krajowej Konferencji Gazterm’99. Miedzyzdroje

14-26 maja 1999.

[8] Stromberg J., Franck P. Berntsson T.: Learning from experiences with Gas-Turbine-Based

CHP in Industry. CADDET Analyses Series No. 9. Sitard, Netherlands 1993.

[9] Gas Turbines World. 1999-2000 Handbook. A Pequot Publication. Volume 20

[10]

Dane techniczne turbin gazowych z typoszeregu firmy SOLAR.

[11]

GATE CYCLE 5.3 Program komputerowy do symulacji pracy ukladów

energetycznych. GE Enter Software, 2000

Wyszukiwarka

Podobne podstrony:

Art & Intentions (final seminar paper) Lo

May 2002 History HL Paper 3 EU

First 2015 Writing sample paper Nieznany

Nov 2003 History Europe HL paper 3

Mathematics HL paper 3 discrete mathematics

iesol b1 achiever answers practice paper 2

Kyocera Paper Feeder PF 60 Parts Manual

Paper quilling(1)

Paper 2 Markscheme

[Strizenec] DIMENSIONS OF SPIRITUALITY [paper]

PAPER 5

blue paper raport cukrzyca to

Kung Fu Panda 3D Paper Char Master Crane

Paper 2 Writing

instrukcja?cing+makro PMG V5R9

Paper 4 Listening, Paper 4 Listening (about 45 minutes)

więcej podobnych podstron