1) Zjawiska zachodzące podczas starzenia w stopach np. AlCu w umacnianiu wydzieleniowym (źródło Franka-

Reada)

Rozpad przesyconego roztworu stałego

Tworzenie się skupisk atomów CU(zwanymi strefami GP) całkowicie sprzężonych z siecią osnowy

Rozpuszczenie (po jakimś czasie) niestabilnych stref GP i powstanie na ich miejscu wydzieleń metastabilnej fazy

„θ '' (których sieć jest nadal całkowicie sprzężona z siecią osnowy)

Powstanie metastabilnych wydzieleń fazy

ɵ'(tylko częściowo koherentnych z siecią osnowy)

Wydzielenie równowagowej fazy Al2CU ( symbol θ) (niekoherentnej z siecią osnowy)

2) Cel umacniania/warunek umacniania Celem umacniania jest zwiększenie wytrzymałości materiału krystalicznego

poprzez wytworzenie w nim przeszkód (blokowanie) dla ruchu dyslokacji.

4) Na czym polega umacnianie? Umacnianie polega na blokowaniu ruchu dyslokacji.

5) Metody umacniania materiałów:

Umacnianie odkształceniowe(przez zgniot)

Umacnianie przez roztwór

Umacnianie wydzieleniowe bądź dyspersyjne

Umacnianie za pomocą granic ziaren

6) Metody umacniania stopów cząstkami faz wtórnych. Wydzieleniowe i dyspersyjne.

7) Mechanizmy umacniania roztworowego

Zmniejszenie szybkości ruchu dyslokacji wskutek zwiększenia naprężenia "tarcia" sieci

Blokowanie dyslokacji w położeniach wyjściowych

Utrudnienie pokonywania przeszkód wskutek ograniczenia możliwości poslizgu poprzecznego

8) Utwardzanie czystego aluminium Umacnianie odkształceniowe przez zgniot na zimno

9)def. umacniania wydzieleniowego (obróbka cieplna)

Umocnienie wywołane wydzielającymi się cząsteczkami w roztworze przesyconym, jest efektem przemian

zachodzących w stopach metali podczas obróbki cieplnej przesycania i starzenia.

3,10,11) Warunek umacniania przez roztwór/wydzieleniowego

Umacnianie wydzieleniowe:

Stosowane tylko w przypadku stopów

Tworzenie roztworu stałego

W obszarze roztworu stałego rozpuszczalność musi maleć z obniżaniem temperatury, by możliwe było

otrzymanie przesyconego roztworu stałego.

Wydzielenia powstające w wyniku rozpadu przesyconego roztworu stałego powinny być całkowicie lub

przynajmniej częściowo sprzężone z osnową. W takim, bowiem przypadku możliwe jest zapewnienie istotnego

zwiększenia własności wytrzymałościowych, których miarą jest granica plastyczności oraz twardość.

Umacnianie przez roztwór:

Stosowane tylko w przypadku stopów

Tworzenie roztworu stałego

12) Fazy umacniania wydzieleniowego

Przesycanie i starzenie

Przesycanie:

Wyżarzanie rozpuszczające, którego celem jest wprowadzenie do roztworu stałego maksymalnej ilości składika

stopowego

Szybkie chłodzenie w celu zatrzymania składnika rozpuszczonego w roztworze w ilości większej niż to wynika z

układu równowagi.

Starzenie:

Wydzielanie się z przesyconego roztworu bardzo drobnych, o dużej gęstości i względnie równomiernie

rozmieszczonych cząstek fazy lub faz metastabilnych

13) Wyżarzanie normalizujące. Wyżarzanie normalizujące (normalizowanie) polega na nagrzaniu do stanu

austenitycznego, tzn. 30-50°C powyżej temperatury linii GSE (Ac3, Acm) wygrzaniu w czasie zapewniającym powstanie

drobnego ziarna austenitu i następnie studzeniu w spokojnym powietrzu. Celem operacji jest uzyskanie jednorodnej

struktury drobnoziarnistej( rozdrobnienie i ujednorodnienie ziarna), a przez to poprawa właściwości mechanicznych stali.

14,15) Czynniki wpływające na starzenie + wpływ temp. na starzenie

Temperatura. Starzenie w niskich temperaturach jest korzystne gdyż uzyskuje się wtedy większą wytrzymałość a

ponadto jej maksimum rozciąga się na większy przedział czasowy. Wraz z obniżeniem temperatury starzenia wzrasta czas

potrzebny do uzyskania maksymalnej wytrzymałości. W procesie starzenia w wyższych temperaturach optymalne

własności wytrzymałościowe osiąga się w krótkich czasach, wskutek czego warstwa powierzchniowa może być

przestarzona a rdzeń niedostarzony.

Czas przyspiesza bądź opóźnia osiągnięcie optymalnych własności wytrzymałościowych.

16) Metody starzenia

Starzenie naturalne lub samorzutne jest to starzenie stopu w temperaturze otoczenia

Starzenie przyspieszone lub sztuczne jest to wytrzymywanie stopu w podwyższonej temperaturze

17) Sfery Guiniera-Prestona (GP) (towarzyszą starzeniu) Skupiska atomów Cu mające postać monoatomowych

warstw o geometrii dysków, których średnica jest rzędu 10 nm, taka monopłaszczyzna atomów jest całkowicie

koherentna z siecią osnowy.

18) Jakie pierwiastki powodują największe umocnienie roztworowe? Wolfram i Kobalt

19) Jaki efekt stosuje się przy umacnianiu stali niskostopowych. Pierwiastki stopowe w stalach niskostopowych

rozpuszczają się w ferrycie, tworząc roztwór stały różnowęzłowy, który zwiększa wytrzymałość stali. Do stali

narzędziowych dodaje się znaczne ilości rozpuszczonego wolframu i kobaltu, aby wytworzyć największe możliwe

umocnienie roztworowe.

20) Jak umocnić czysty metal (patrz granica plast. Re) Stosując umacnianie odkształceniowe.

21)Jaka sieć jest najbardziej podatna na umacnianie przez zgniot na zimno (RCS/RPZ/HZ)

Regularna ściennie centrowana, bo ma więcej systemów poślizgu-> płaszczyzny i kierunki o najbardziej zwartej sieci

atomów.

22) Jaki materiał nadaje się najlepiej do umacniania roztworowego.

23) Dlaczego włókna węglowe mogą stanowić umocnienia (patrz. Dlaczego grafit może być stosowany jako

wzmocnienie w żeliwach)

Ponieważ grafit posiada silne wiązania w płaszczyznach ( model heksagonalny), słabe między płaszczyznami.

(anizotropia- wykazywanie odmiennych właściwości w zależności od kierunku. Ciała anizotropowe wykazują różne

właściwości w zależności od kierunku, w którym dana właściwość jest rozpatrywana.)

24) Dlaczego w stopach Al Mg nie stosuje się umocnień wydzielinowych zaś w Al Cu stosuje się

25) Azotowanie

Azotowanie jest zabiegiem cieplnym polegającym na dyfuzyjnym nasyceniu azotem powierzchni przedmiotów

stalowych lub żeliwnych azotem o temperaturze do 750°C w celu utwardzenia powierzchni, uodpornienia na korozję,

odporności na ścieranie, wytrzymałości na rozciąganie i twardości. W przeciwieństwie do nawęglania przy azotowaniu

strefa powierzchniowa utwardza się bez dodatkowej obróbki cieplnej. Azotowaniu poddaje się stale uprzednio ulepszone

cieplnie. Nawęglanie stosowane jest, jako przygotowanie do późniejszej obróbki, azotowanie, w którym tworzą się od

razu azotki, jest obróbką końcową.

26) Nawęglanie/ cel nawęglania/ czynniki wpływające na nawęglanie/

Nawęglanie jest rodzajem obróbki cieplno - chemicznej polegającym na powierzchniowym nasyceniu stali

węglem. Celem procesu jest uzyskanie części o twardej i odpornej na ścieranie powierzchni przy zachowaniu

plastycznego rdzenia, zapewniającego odporność na obciążenia udarowe. Takie własności mechaniczne są pożądane w

przypadku kół zębatych, osi, części wałków jak czopy, wielo - wypusty, krzywki itd. Innym zastosowaniem nawęglania

jest obróbka elementów łańcuchowych, które są wycinane i kształtowane z miękkiej niskowęglowej blachy, a następnie

nawęglane, hartowane i odprężane.

Rozróżnia się nawęglanie w proszkach i nawęglanie gazowe

Nawęglanie znajduje szerokie zastosowanie w budowie maszyn, np. nawęglanie kół zębatych, osi, czopów

wałów, krzywek wałków rozrządu, narzędzi pomiarowych.

Na nawęglanie wpływają czynniki takie jak:

czas

temperatura

aktywność karbotyzatora

dodatki stopowe

Nawęglanie jest to obróbka cieplno-chemiczna polegająca na dyfuzyjnym nasycaniu węglem warstwy powierzchniowej

przedmiotu wykonanego ze stali niskowęglowej. Nawęglanie ma na celu otrzymanie utwardzonej powierzchni

przedmiotu, odpornej na ścieranie, przy jednoczesnym zachowaniu miękkiego rdzenia. Proces przeprowadza się w

temperaturze około 850° C- 950°C.

27)38MNK skrót

28) żaroodporność/ żarowytrzymałość

Żaroodporność – to odporność na działanie czynników chemicznych, głównie powietrza oraz spalin a także ich

agresywnych składników w temperaturze wyższej niż 600 C.

Żarowytrzymałość – to odporność na odkształcenie - z czym wiąże się zdolność do wytrzymywania obciążeń

mechanicznych w wysokiej temperaturze tj. powyżej 600 C.

Stopy żaroodporne są odporne na korozję i utlenianie w wysokich temperaturach. Żarowytrzymałe zachowują dobre

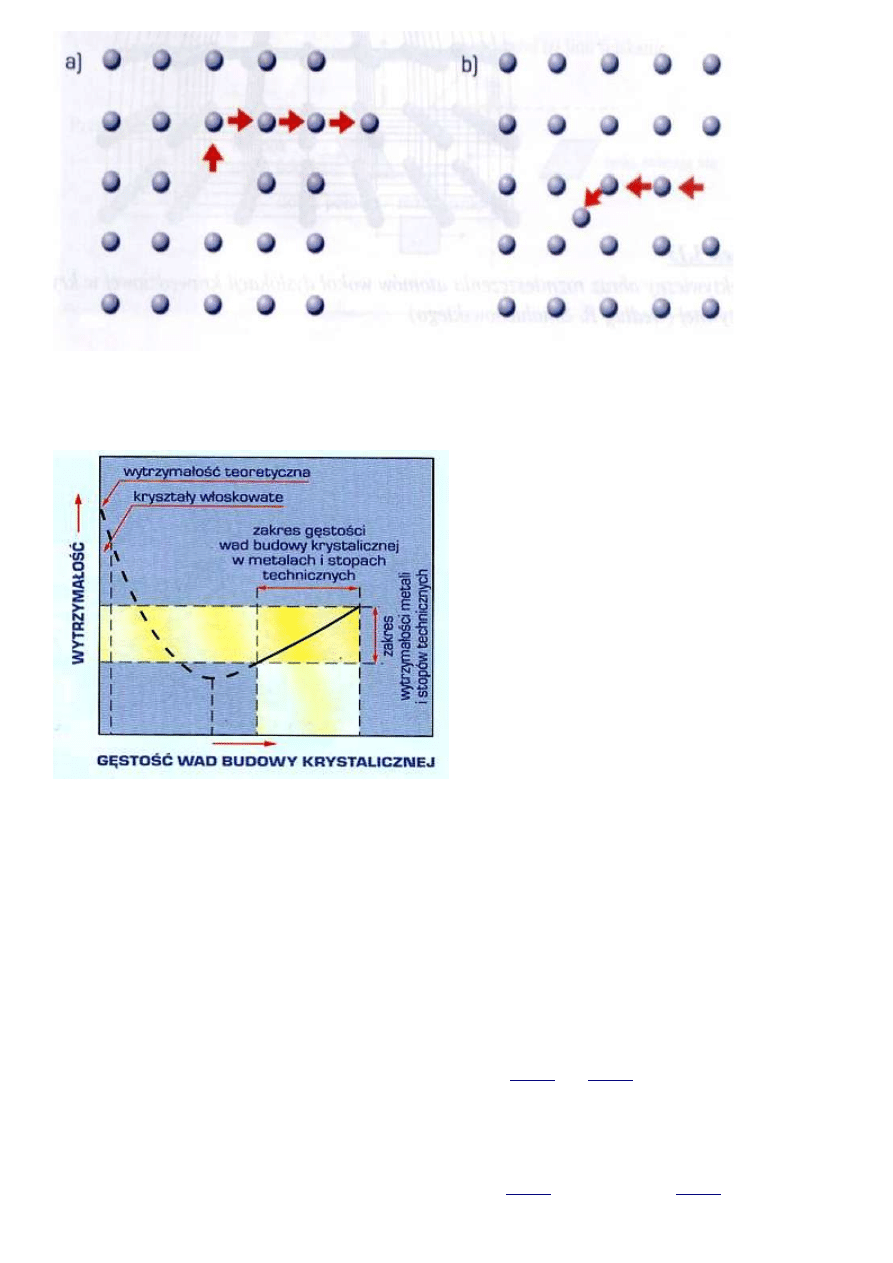

właściwości mechaniczne. Żaroodporność- odporność materiału na działanie agresywnego ośrodka w podwyższonej

temperaturze. Żarowytrzymałość- zdolność do znoszenia obciążeń w podwyższonej temperaturze. Żaroodporność to

odporność stopu na działanie czynników chemicznych, głównie powietrza oraz spalin i ich agresywnych składników w

temperaturze wyższej niż 600°C Żarowytrzymałość to odporność stopu na odkształcenia, z czym się wiąże zdolność do

wytrzymywania obciążeń mechanicznych w temperaturze powyżej 600°C Żarowytrzymałość, w metaloznawstwie,

odporność materiałów na obniżanie wytrzymałości mechanicznej (np. na rozciąganie, zginanie itp.) w wysokiej

temperaturze. Wzrost żarowytrzymałości zapewniają zazwyczaj te same czynniki, które powodują wzrost żaroodporności.

Ponadto na wzrost żarowytrzymałości ma wpływ struktura drobnoziarnista otrzymywana przez odpowiednią obróbkę

cieplną.

29,30,31,32,33,34,35,36

37) Właściwości dodatków stopowych

podniesienie hartowności stali

Uzyskanie większej wytrzymałości

Zmiana pewnych właściwości fizycznych i chemicznych

38) Dlaczego kompozyty umacniane węglikami mają dużą wytrzymałość? Kompozyty umacniane węglikami mają

dużą wytrzymałość, ponieważ pierwiastki tworzące węgliki np.V, Mo, W i Cr mają własności wytrzymałościowe.

39) Jaką strukturę w stanie równowagi mogą mieć stale niskostopowe? ferrytyczno-perlityczna

42)zawartość węgla stali konstrukcyjne/narzędziowych

stale narzędziowe 0,4-1,2%c

stale konstrukcyjne niskostopowe do 0,22%C lub ogólnego przeznaczenia do 0,55%C

43) Stale jedna niestopowa o zawart. 0,65%C druga niskostopowa o zawart. 0,35%C Która ma większą

Przehartowalność/utwardzalność

Przehartowalność zależy od zawartości rozpuszczonego w austenicie węgla jak i również od obecności pierwiastków

stopowych. Natomiast utwardzalność zależy od zawartości węgla w martenzcie, natomiast nie zależy od zawartości

pierwiastków stopowych. Wedle tego, większą przehartowalność będzie miał stali niskostopowa, natomiast większą

utwardzalność stal niestopowa.

44) Stal używana do obróbki cieplnej (ulepszania cieplnego)

Stal używana do ulepszania cieplnego to stal konstrukcyjna wyższej jakości, niskostopowa oraz stal stopowa o zawartości

węgla

0,25%

do

0,6%

45) Dlaczego do azotowania stosuje się stale średnio węglowe ulepszone cieplnie (hartowane/odpuszczane)

Do azotowanie stosuje się stale ulepszone cieplnie średniowęglowe, ponieważ te stale posiadają w swojej budowie

odpowiednią ilość węgla(patrz pytanie wyżej) oraz odpowiednią ilość aluminium, który w największym stopniu wiąże się

z azotem, dzięki czemu powstają azotki w strukturze, a więc zachodzi i sam proces azotowania.

46)przykłady oznaczenia stali stopowych konstrukcyjnych/węglowych zwykłej/wyższej jakości

Według Polskiej Normy PN-88/H-84020 stale konstrukcyjne ogólnego przeznaczenia oznacza się: skrótem StnS, gdzie n

to liczba naturalna z zakresu 0 do 7 kodująca zawartość węgla. Litera S może być zastąpiona przez inna literę

oznaczającą:

V – ograniczoną zawartość węgla W – ograniczoną zawartość węgla, fosforu i siarki X - stal nieuspokojoną 1

Y – stal półuspokojoną 1

Według normy PN-EN 10020:2002(4) do stali niestopowych zaliczamy te stale w których zawartość poszczególnych

pierwiastków chemicznych jest mniejsza od podanych wartości granicznych:

Mn - 1,65% Si - 0,50% Cu, Pb - 0,40% Cr, Ni - 0,30% Al, Bi, Co, Se, Te, V i W - 0,10% Mo - 0,08% Nb - 0,06%

La, Ti, Zr - 0,05% B - 0,0008%

Według Polskiej Normy PN-XX/H-84019 stale wyższej jakości oznacza się liczbą całkowitą, która koduje średnią

zawartość węgla (procent zawartości z mnożnikiem 100). Po tym symbolu może nastąpić litera G – oznaczająca

podwyższoną zawartość manganu wpływającego na podwyższenie własności wytrzymałościowych stali.

Przykładowymi stalami wyższej jakości są:

08 – zawierająca od 0,05 do 0,11% węgla

15 - zawierająca od 0,15 do 0,19% węgla i od 0,25 do 0,5% manganu

15G - zawierająca od 0,15 do 0,19% węgla i od 0,7 do 1,0% manganu

60 - zawierająca od 0,57 do 0,65% węgla i od 0,5 do 0,8% manganu

60G - zawierająca od 0,57 do 0,65% węgla i od 0,8 do 1,0% manganu

Stale niestopowe ( bez stali automatowych) o średnim stężeniu Mn<1% - C i liczba oznaczająca średnie stężenie węgla w

stali w setnych częściach % (np. C35)

Stale niestopowe o średnim stężeniu Mn> 1%, stale niestopowe automatowe i stale stopowe ( bez szybkotnących) o

stężeniu każdego pierwiastka stopowego <5% – Liczba oznaczająca średnie stężenie węgla w stali w setnych częściach

%, symbole chemiczne pierwiastków stopowych i na końcu liczby (rozdzielone kreskami), podające średnie stężenie

głównych pierwiastków stopowych (w %) pomnożone przez odpowiedni współczynnik (4-dla Cr, Co, Mn, Ni, Si,W; 10-

dla Al., Be,Cu, Mo, Nb, Pb, Ta, Ti, V, Zr; 100- dla Ce, N, P, S, ; 1000- dla B) (np. 33MnCrB5-2)

47) Stal stopowa Stalami stopowymi nazywa się stale, do których celowo wprowadza się pierwiastki stopowe, aby nadać

im wymagane własności. Najczęściej stosuje się: mangan, krzem, chrom, nikiel, wolfram, molibden, wanad. Rzadziej

stosuje się aluminium, kobalt, miedź, tytan, tantal, niob, a w niektórych przypadkach i azot.

48) parametry opisujące stal

Parametry opisujące stal wg przydatności w gospodarce:

Granica sprężystości

Wytrzymałość na rozciąganie

Sprężystość

Plastyczność,

Ciągliwość

Udarność,

Twardość,

Spawalność,

Odporność na działanie środowiska:

Odporność na działanie podwyższonych i niskich temperatur

Odporność na działanie czynników powodujących korozję chemiczną i atmosferyczną

Jest także drugi podział:

Skład chemiczny – niestopowa, stopowa

Podstawowe zastosowanie – konstrukcyjna, maszynowa, narzedziowa, o szczególnych własnościach

Jakość- jakościowa, specjalna

Sposób wytwarzania – martenowska, konwertorowa, elektryczna

Sposób odtleniania- uspokojona, półuspokojona, nieuspokojona

Rodzaj produktów – druty, pręty, odkuwki

Postać - Lana, kuta, walcowana na gorąco, walcowana na zimno, ciągniona

Stan kwalifikacyjny - Surowy, wyżarzony normalizująco, ulepszony cieplnie i inne

49) Staliwo – wieloskładnikowy stop żelaza z węglem w postaci lanej (czyli odlany w formy odlewnicze), nie poddany

obróbce plastycznej. W odmianach użytkowych zawartość węgla nie przekracza 1,5%, suma typowych domieszek

również nie przekracza 1%

50) Rodzaje staliw

Ze względu na skład chemiczny rozróżnia się staliwa:

Węglowe - zawierające tylko składniki zwykłe i zanieczyszczenia z przerobu hutniczego

Stopowe - zawierające dodatkowo wprowadzone celowo domieszki stopowe

Ze względu na własności fizyczne i związane z nimi możliwości praktycznego zastosowania, wyróżnia się staliwa:

węglowe , zwykłej jakości , wyższej jakości , najwyższej jakości

51) Różnice stal/staliwo

Staliwo jest to stop na bazie żelaza o składzie odpowiadającym stali, lecz niepoddany obróbce cieplnej. Właściwości

mechaniczne staliwa są nieco niższe niż własności stali o takim samym składzie po obróbce plastycznej.

52) Żeliwo. Żeliwo jest to stop żelaza, otrzymany w drodze przetopienia surówki , zawierający ponad 2,5-4,5 %C oraz

inne składniki, z których krzem, mangan, fosfor i siarka są zawsze obecne. Węgiel w żeliwach może występować w

dwóch postaciach: w stanie wolnym, jako grafit lub w postaci związanej, jako cementyt.

53)Wpływ dodatków żeliwa

Wpływ składu chemicznego na strukturę żeliw:

Mikrostrukturę żeliw, a więc i ich właściwości charakteryzują dwa składniki strukturalne: grafit oraz rodzaj metalicznej

osnowy. Dlatego też wpływ dodatków stopowych rozpatruje się pod kątem ich oddziaływania na:

Proces grafityzacji

Rodzaj osnowy metalicznej

Grafityzacja (1. Zjawisko wydzielania się grafitu w stopach żelazowo węglowych. 2. Proces korozji szarego żeliwa,

przy niezmienionej strukturze chem. grafitu)

Grafityzacja jest jednym z najważniejszych procesów, decydujących o rodzaju wytwarzanego żeliwa. Tworzenie grafitu

jest możliwe w dwojaki sposób – bezpośrednio z fazy ciekłej podczas reakcji eutektycznej i/lub podczas przemian

fazowych w stanie stałym. Ze względu na kierunek oddziaływania na proces grafityzacji pierwiastki dzielimy na:

Sprzyjające grafityzacji, np. Al, C, Si, Ti, Ni, Cu i P

Przeciwdziałające grafityzacji (węglikotwórcze), wśród których znajdują się: W, Mn, Mo, S, Cr, V, Mg, Ce, N i

H.

Powstający grafit może posiadać różnorodną postać, która w zasadniczy sposób decyduje o właściwościach żeliwa.

Zależnie od tego czy jest to grafit płatkowy, zwarty czy kulkowy, żeliwo jest albo całkowicie kruche albo plastyczne,

przy czym plastyczność zależy dodatkowo od wielkości i rozkładu wydzieleń oraz rodzaju metalicznej osnowy.

Wpływ składu chemicznego na rodzaj metalicznej osnowy:

Wpływ domieszek i zanieczyszczeń na strukturę osnowy metalicznej żeliw jest podobny jak w stali (staliwie).

Podstawowym pierwiastkiem wpływającym na rodzaj osnowy jest węgiel, którego ilość decyduje o tym czy będzie ona:

ferrytyczna (faza miękka)

ferrytyczno-perlityczna

perlityczna

Po wprowadzeniu odpowiedniej ilości dodatków stopowych i/lub obróbki cieplnej: austenityczna, martenzytyczna itp.

Im większy jest udział fazy miękkiej (ferrytu) + sferyczne wydzielenia, tym większa będzie plastyczność żeliwa.

Zwiększenie udziały perlitu i jego dyspersji zwiększa właściwości wytrzymałościowe a dodatkowa obróbka cieplna

umożliwia uzyskanie R

m

do 1600 MPa.

Warto podkreślić, że funkcjonowanie szerokiej gamy żeliw, od gatunków najmniej „szlachetnych” jak zwykłe żeliwa

szare z grafitem płatkowym, aż po żeliwa z grafitem kulkowym jest uzasadnione szczególnymi cechami każdej grupy.

54) Rodzaje klasyfikacji żeliwa

Żeliwa dzielimy na:

Białe – węgiel występuje w postaci związanej tj. węglików, udział Fe

3

C powoduje, że żeliwa białe są materiałem

kruchym.

Szare – węgiel występuje w postaci wolnej – grafitu. Żeliwa szare ze względu na występowanie grafitu mają ogromną

odporność na zużycie. Jest to jedyny materiał, z którego wykonane elementy nie zacierają się lub nie zakleszczają, gdy

współpracują ze sobą.

Nazwa żeliw jest odzwierciedleniem barwy przełomu, który jest jasny i metalicznie połyskujący w żeliwie białym i szary

w żeliwie szarym. Szare zabarwienie w drugim przypadku wiąże się z obecnością grafitu na przełomie.

Właściwości żeliwa szarego zależą znacznie od kształtu wydzieleń grafitu. Wyróżniamy żeliwa szare z wydzieleniami

grafitu w postaci:

Dużych płatków – wytrzymałość tego żeliwa na obciążenia dynamiczne jest mała ponieważ płatki osłabiają materiał,

natomiast posiada doskonałą zdolność tłumienia drgań oraz przewodność cieplną.

Wydzieleń sferycznych – wytrzymałość na obciążenia dynamiczne jest duża i żeliwo jest plastyczne.

Wśród żeliw wyróżnia się jako odrębne grupy: żeliwo z grafitem kulkowym zwane potocznie żeliwem sferoidalnym,

żeliwo z grafitem zwartym oraz żeliwo ciągliwe. Z wyjątkiem żeliwa ciągliwego białego, wszystkie pozostałe są

zasadniczo żeliwami szarymi, które jednak wyodrębnia się jako oddzielne ze względu na istotne różnice właściwości w

porównaniu do zwykłego żeliwa z grafitem płatkowym.

Szczególnie pożądanym kształtem grafitu jest grafit kulkowy (sferoidalny), który występuje w żeliwach wysoko

jakościowych.

55) Rodzaje klasyfikacji żeliwa szarego z.wg. sposób wytwarzania/kształt wydzieleń grafitu

Klasyfikacja grafitu, , uwzględnia trzy cechy morfo-logiczne grafitu: wielkość, kształt i rozmieszczenie. Pod względem

k s z t a ł t u grafit dzieli się na 9 klas, np. płatkowy (prosty, zwichrzony lub iglasty), gwiazdkowy, krętkowy,

postrzępiony, zwarty lub kulkowy. Ze względu na w i e 1 k o ś ć rozróżnia się 8 klas, przy czym podstawą do zaliczenia

żeliwa do odpowiedniej klasy jest długość lub średnica wydzieleń grafitu w μm. Do najniższej klasy zalicza się grafit

mniejszy od 15 μm, a do najwyższej - większy od 1000 μm.

R o z m i e s z c z e n i e grafitu jest podstawą do zaliczenia żeliwa do jednej z siedmiu klas. Rozróżnia się

rozmieszczenie równomierne, nierównomierne, gałązkowe, siatkowe, rozetkowe lub międzydendrytyczne. Szczególnie

niekorzystne są wydzielenia grubopłytkowego grafitu nadeutektycznego, natomiast bardzo drobny grafit eutektyczny o

charakterze płatkowym i równomiernym rozłożeniu w osnowie jest pożądany.

Niekorzystne jest również nierównomierne rozłożenie grafitu, np, międzydendrytyczne, gdzie grafit jest rozłożony

pomiędzy dendrytycznymi ziarnami ferrytu.

56) Żeliwo ciągliwe

Żeliwami ciągliwymi nazywa się żeliwa białe, które wskutek długotrwałego(rzędu kilkudziesięciu godzin) wyżarzania w

wysokiej temperaturze (ok,1000C) ulegają określonemu uplastycznieniu dzięki odwęgleniu lub grafityzacji lub obu tym

procesom łącznie. W czasie tego procesu

(grafit żarzenia) i

. Żeliwo takie

posiada bardzo dobre własności wytrzymałościowe, porównywalne do

. Żeliwo ciągliwe odznacza się dobrą

skrawalnością, dużą odpornością na działanie dymu i kwaśnej wody kopalnianej. Wykonuje się z niego odlewy o dużej

wytrzymałości, dobrej plastyczności, obrabialności i odporności na uderzenia, gdyż łączy w sobie dobre własności

odlewnicze żeliwa z dobrymi własnościaami mechanicznymi staliwa.

57)rodzaje klasyfikacji żeliwa ciągliwego z.wg. obróbkę cieplną/skład chem./atmosferę

Klasyfikacja żeliwa ciągliwego. Żeliwo ciągliwe klasyfikuje się wg normy PN-92/H-83221. Żeliwo białe oznacza się

symbolem W(W 35-04,38-12,40-05,45-07) a czarne symbolem B(B 30-06,32-12,35-10). Norma uwzględnia jeszcze

żeliwo ciągliwe perlityczne P(P 45-06,50-05,55-04,60-03,65-02,70-02,80-01). Po oznaczeniu literowym następuje liczba

czterocyfrowa. Dwie pierwsze cyfry oznaczają minimalną wytrzymałość na rozciąganie w MPa podzieloną przez 10,

dwie następne minimalne wydłużenie A

3

w procentach.

58)rodzaje klasyfikacji żeliwa ciągliwego/szarego/sferoidalnego

ciągliwe i sferoidalne w pytaniach powyżej

Klasyfikacja żeliw sferoidalnych jest przeprowadzana na podstawie normy PN-92/H-83123. Obejmuje ona dziewięć

gatunków żeliwa o wytrzymałości w granicach 350-900 (350-22,400-18,400-15,450-10,500-7,600-3,700-2,800-2,900-2)

MPa i wydłużeniu A

5

- w granicach odpowiednio 2-22%. Symbol żeliwa składa się z liczby trzycyfrowej, która oznacza

minimalną wytrzymałość na rozciąganie w MPa oraz oddzielonej od niej pauzą liczby określającej minimalne wydłużenie

A

5

.

62) Obróbka cieplna żeliwa

Obróbki cieplne żeliw

Żeliwa szare są stosowane zazwyczaj bez żadnej obróbki cieplnej. Poddaje się je niekiedy wyżarzaniu w celu usunięcia

naprężeń odlewniczych zmiękczenia warstwy powierzchniowej składającej się z żeliwa białego i polepszenia własności

mechanicznych. Natomiast żeliwa białe podlegają specjalnej obróbce cieplnej, mającej na celu uzyskanie tzw. żeliwa

ciągliwego.

Skład chemiczny żeliw jest jakościowo podobny do składu

lecz różni się ilościowo. Struktury z kolei różnią się dodatkowa zawartością grafitu w żeliwie, eutektyką fosforową

i zawartością siarczku manganu. Osnowa żeliwa szarego jest zbliżona do struktury zwykłej stali - pozwala to na

stosowanie do żeliwa prawie wszystkich rodzajów obróbki cieplnej.

Obróbka cieplna żeliwa może mieć zastosowanie tylko wtedy gdy znajdujący się w nim grafit jest drobny, dzięki czemu

część może podczas nagrzewania w wysokiej temperaturze przejść do roztworu z którego przez chłodzenie otrzymuje się

austenit, martenzyt lub inne składniki .Obróbka cieplna żeliwa o grubym graficie przeprowadzona w celu polepszenia

jego własności mechanicznych nie daje pożądanych

obecnie najczęściej stosowanymi rodzajami obróbki cieplnej żeliwa szarego są:

wyżarzanie normalizujące, zmiękczające, odprężające,

ulepszanie cieplne,

hartowanie zwykłe i izotermiczne

a do żeliw białych :

odwęglanie lub grafityzacja

bróbka cieplna żeliwa.

Obróbkę cieplną stosuje się w celu poprawieniu niektórych własności wytrzymałościowych, zmiękczenia, poprawienia

skrawalności. Odlewy żeliwne odpręża się, stabilizuje ich wymiary poprawia odporność na ścieranie. Wszystkie zabiegi

mają na celu poprawienie własności wytrzymałościowych. Stosuje się je dla żeliw z drobnymi płatkami grafitu,

bądź posiadających grafit w postaci kulkowej ponieważ wtedy tylko zabieg jest konieczny.

W przeciwnym przypadku wzrost własności jest nieznaczne. Obróbka cieplna żeliw w za sadzie nie różni się od obróbki

cieplnej stali. Pamiętać jednak należy, że obecność grafitu w strukturze żeliwa może spowodować szereg odchyleń w

parametrach obróbki cieplnej a uzyskane wyniki mogą się różnić od wyników po obróbce cieplnej stali do żeliw szarych

i sferoidalnych stosuję się następujące zabiegi obróbki cieplnej :

Wyżarzanie odprężające

Wyżarzanie odprężające odlewów przeprowadza się przy temperaturze 500-550oC w czasie 6-8 godz. Poleca się

stosować małe szybkości nagrzewania oraz studzenia z piecem do temperatury 200oC. Zabieg ten pozwala na prawie

całkowite wyeliminowanie naprężeń (90%) stosowanie wyższych temperatur jest nie wskazane ze względu na

grafityzację cementytu w perlicie.

Wyżarzanie zmiękczające lub grafityzujące.

Jeżeli zachodzi konieczność zmniejszenia twardości odlewów o osnowie perlitycznej przeprowadza się wyżarzanie przy

temperaturze 680-750oC. W ciągu 1 godziny. Na 25 mm w przekroju z następnym wolnym studzeniem z pieca do

temperatury ok. 200oC. Podczas tego zabiegu następuje grafityzacja i sferoidyzacja perlitu i cementytu. Żeliwo staje się

bardziej plastyczne i miękkie.

Wyżarzanie normalizujące.

Celem tego wyżarzania jest zwiększenie twardości i polepszenie odporności na ścieranie żeliwa. Odlewy wygrzewa się

przy temperaturze 850-950oC przez 1 godz. ma 25 mm przekroju. Podczas tego wyżarzania wzrasta zawartość węgla w

austenicie kosztem zmniejszania się ilości grafitu. Po następnym chłodzeniu w powietrzu, uzyskuje się drobnoziarnisty

perlit i grafit. Żeliwo o takiej strukturze jest bardziej odporne na ścieranie i posiada lepszą wytrzymałość na rozciąganie,

niż przed wyżarzaniem z osnową ferrytyczną lub ferrytyczno-perlityczną.

Ulepszanie cieplnie

Ulepszanie cieplne stosuje się do żeliw o osnowie perlitycznej i polega na hartowaniu w temperaturze 850-870oC,

chłodzeniu w oleju i odpuszczaniu w temperaturze 300-500oC. Odlewy żeliwne wytrzymuje się przy temperaturze

hartowania przez czas potrzebny do wyrównania temperatury w całym przekroju. Podczas odpuszczania przedmioty

wygrzewa się przez kilka godzin. Po ulepszaniu cieplnym uzyskuje się wzrost wytrzymałości na rozciąganie i wyraźnie

poprawia się ścieralność.

Hartowanie izotermiczne.

Hartowanie zwykłe żeliw jest kłopotliwe ze względu na dużą skłonność do pękania nawet przy chłodzeniu olejem.

Korzystniejszym zabiegiem jest hartowanie izotermiczne. Aby zahartować odlew izotermiczne należy nagrzać go do

temperatury 830-870oC, wytrzymać przy tej temperaturze przez 10-90 min. w zależności od wielkości przekroju, a

następnie chłodzić w ciągu 30-50 min. w kąpieli solnej o temperaturze 300-500oC w zależności od żądanych własności

wytrzymałościowych. Hartowanie izotermiczne jest najkorzystniejszym zabiegiem poprawiającym własności

wytrzymałościowe żeliw szarych i sferoidalnych.

Uplastycznianie żeliwa.

Do wyrobu przedmiotów często o skomplikowanych kształtach, których nie można wykonać z żeliwa szarego ze względu

na dużą kruchość, jak również ze staliwa ze względu na jego gorszą lejność - stosuje się odlewy z żeliwa białego, które

poddaje się obróbce cieplnej lub cieplno - chemicznej w celu uplastycznienia żeliwa. W zależności od

sposobu przeprowadzenia zabiegu otrzymuje się

żeliwo ciągliwe białe w wyniku żarzenia żeliwa białego w środowisku utleniającym przez co zmniejsza się zawartość

węgla czyli odwęglanie

żeliwo ciągliwe czarne na skutek żarzenia żeliwa białego w środowisk uobojętnym,podczas którego następuje rozkład

cementytu na żelazo i grafit - czyli grafityzacja.

Odwęglanie.

Jest procesem przeciwnym do nawęglania i może być stosowane do stopów bogatych w węgiel czyli do żeliwa. Jeżeli

przedmiot ma większy przekrój, to odwęglanie nie będzie całkowite, a część cementytu znajdująca się na powierzchni

przedmiotu ulegnie grafityzacji (ferryt+grafit) - węgiel żarzenia.

Żeliwo białe odwęglone powierzchniowo i przemienione w środku przestaje być twarde i kruche, a staje się ciągliwe oraz

łatwo obrabialne mechaniczne.

Wyrób takiego żeliwa ciągliwego odbywa się w następujący sposób: przedmioty odlane z żeliwa białego o

składzie chemicznym, znajdujące się w skrzynkach staliwnych, obsypuje się środkiem utleniającym w którym jest

mieszanina drobnoziarnistego hematytu ze zgorzeliną i poddaje wyżarzeniom w temperaturze 950-1050oC. Proces ten

trwa 60-120 godzin.

Podczas takiego żarzenia przedmioty o małych przekrojach odwęglają się całkowicie na skutek wypalania się węgla

zawartego w cementycie a przedmioty grubsze tylko częściowo przy czym środek zostaje nieodwęglony, lecz

przemieniony, ponieważ cementyt uległ rozpadowi na ferryt i węgiel żarzenia.

Mimo dużych zmian strukturalnych jakie zachodzą w żeliwie, otrzymany złom nawet przy nie zupełnym odwęgleniu, jest

dość jasny co wiąże się z nazwą żeliwo ciągliwe białe. W grubszych przedmiotach struktura żeliwa ciągliwego białego

nie jest jednolita, więc jego własności w różnych miejscach są niejednakowe. Różnice w strukturze przekroju

żeliwa powodują duże różnice w twardości i innych własnościach mechanicznych. Jest to główną wadą przedmiotów

odwęglanych.

Grafityzacja.

Stosuje się również do stopów bogatych w węgiel. tu jednak proces ten jest miej uzależniony od wielkości przedmiotu,

gdyż zachodzi w całej masie równocześnie - gdy uzyska odpowiednią i równą temperaturę. Uzyskana struktura jest w

każdym miejscu jednakowa, co wiąże się również z równością własności.

Żeliwo ciągliwe uzyskane tą metodą składa się z ferrytu i węgla żarzenia, dlatego też w porównaniu z żeliwem

odwęglonym posiada mniejszą twardość, ale lepsze własności plastyczne. Odznacz się również obrabialnością

mechaniczną przez skrawanie. Własności te oraz odporność na uderzenia, łatwość odlewania w formach o zawiłych

kształtach duża gładkość powierzchni, czynią materiał ten niezastąpionym w przemyśle.

Żeliwo białe przeznaczone do uplastycznienia powinno zawierać mało krzemu i węgla, aby węgiel w czasie krzepnięcia

żeliwa nie wydzielił się jako grafit, lecz pozostał w stopie w stanie związanym jako cementyt.

Proces uplastycznienia przeprowadza się w następujący sposób :

Po załadowaniu przedmiotów do skrzynek i obsypaniu ich obojętnym materiałem wypełniającym, wkłada się skrzynki do

pieca, a następnie szybko doprowadza się do temperatury 850-900oC. Temperaturę tę utrzymuje się 40-60 godz.

Następnie obniża się temperaturę stosunkowo szybko, a później powoli spadającą /5oC /gu do 690oC wyjmuje się

skrzynki z pieca, które stygną na powietrzu. Po takim zabiegu otrzymane żeliwo ma jednakowe własności, niezależnie

od grubości odlewu. Żeliwo to ze względu na prawie zupełnie ciemny przełom nosi nazwę żeliwa ciągliwego czarnego.

Żeliwo ciągliwe odznacza się skrawalnością

Spośród składników stopowych żeliwa ciągliwego dwa mają większe znaczenie, a mianowicie molibden i miedź.

Molibden zapobiega wydzielaniu się grafitu w czasie krzepnięcia żeliwnych odlewów o dużych przekrojach. Najczęściej

jest on stosowany z miedzią, gdyż daje wtedy żeliwo o dobrych własnościach mechanicznych.

Miedź jest w żeliwie ciągliwym składnikiem stopowym przyśpiesza grafityzację polepsza własności wytrzymałościowe

ferrytu i daje możność stosowania obróbki cieplnej - przesycanie i starzenie.

Zastosowanie żeliwa ciągliwego.

Jest użyte do odlewów małych i większych oraz do wyrobów odznaczających się dużą wytrzymałością, plastycznością,

obrabialnością i odpornością na uderzenia. Żeliwo ciągliwe skutecznie zastępuje droższe stopy nie żelazne.

Pod względem własności mechanicznych jest ono materiałem pośrednim między żeliwem szarym a staliwem, gdyż łączy

w sobie dobre własności odlewnicze żeliwa z dobrymi własnościami mechanicznymi staliwa.

Lub wykres strona 21(skrypt własności materiałów)

63)różnice żeliwo/staliwo

W żeliwie zawartość węgla wynosi 2-3,6% natomiast w staliwie do 1,5%. Żeliwa poddawane są obróbce cieplnej,

natomiast

staliwa

nie.

65) Zalety/wady żeliw szarych

Odznaczają się niską wytrzymałością na rozciąganie i zgniatanie przy dość dobrej wytrzymałości na ściskanie. Również

wytrzymałość zmęczeniowa żeliw jest niewielka. GłówNe zalety żeliwa szarego są przede wszystkim dobre własności

odlewnicze, przejawiające się wysoką rzadko płynnością, dobre wypełnianie form, mały skuircz odlewniczy.

72/ metoda wytwarzania żeliwa sferoidalnego.

Żeliwo takie otrzymuje się przez dodanie do ciekłego żeliwa o określonym składzie chemicznym cezu lub manganu.

Podstawowymi składnikami struktury osnowy metalicznej żeliwa sferoidalnego są perlit i ferryt.

Żeliwo sferoidalne krzepnie zwykle, jako perlityczne lub ferrytyczno-perlityczne. Jeśli dobór składu chemicznego żeliwa

i sposobu chłodzenia nie zapewnia uzyskania osnowy ferrytycznej bezpośrednio po odlewaniu, żeliwo można poddać

dodatkowemu wyżarzaniu. Po nagrzaniu do ok. 850 - 920oC zachodzi przemiana perlitu w ausenit, który po ochłodzeniu

do temperatury poniżej eutektoidalnej, zwykle 720-800oC, podczas wygrzewania przez ok.10 h przemienia się w ferryt i

grafit.

73/ Żeliwo ciągliwe

- produkt obróbki cieplnej żeliwa białego, polegającej na wyżarzaniu odlewów w temp. 1000-1050°C. Żeliwo.c. ma

znaczną ciągliwośc oraz wiązkość, wynikającą ze zwartej postaci wydzieleń grafitu i plastycznej niskowęglowej osnowy

metalowej. Wyróżniamy żeliwo ciągliwe białe i czarne (czarne może być o osnowie metalowej ferrytycznej lub

perlitycznej). Ich mikrostruktura jest kształtowana przez długotrwałe wyżarzanie w odpowiedniej atmosferze, a następnie

odpowiednie chłodzenie.

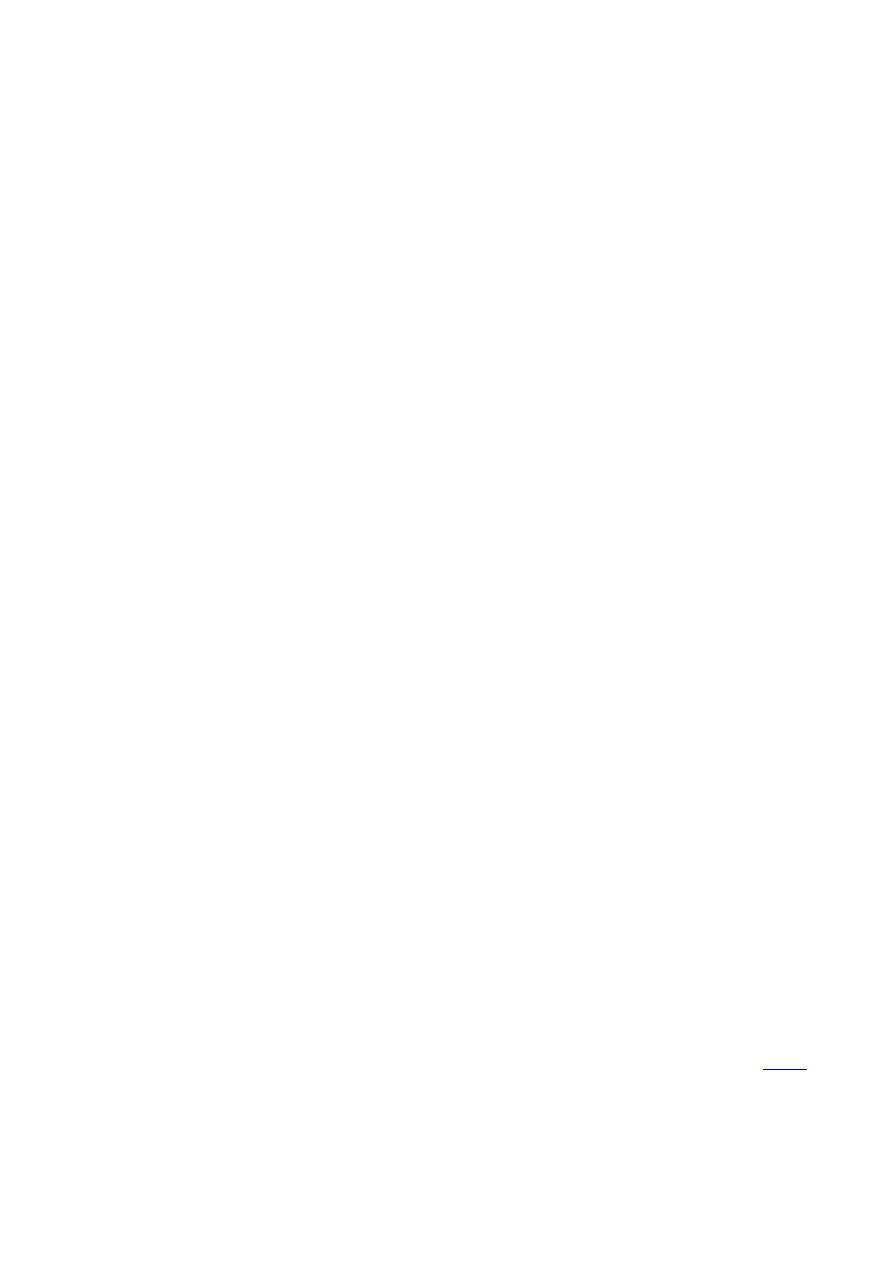

Schemat przebiegu wyżarzania żeliwa białego dla otrzymania żeliwa czarnego o osnowie ferrytycznej i perlitycznej.

74)własności mech. odlewów (żeliwo)

Główną zaletą żeliwa szarego są dobre własności odlewnicze: wysoka rzadkopłynność, mały skurcz odlewniczy (0,6 do

1,25%), dobre wypełnianie wnęki form.

Inne zalety żeliwa szarego związane z obecnością grafitu w strukturze to dobre własności przeciwcierne,

zdolność tłumienia drgań,

dobra obrabialność

Własności wytrzymałościowe żeliw szarych zależą przede wszystkim od postaci i wielkości wydzieleń grafitu.

Żeliwa mają wysoką kruchość (ogólnie)

Wynikająca z niekorzystnej postaci grafitu ( w żeliwie szarym). Aby wyeliminować tę wade wprowadzono żeliwo

ciągliwe i sferoidalne( z grafitem kulkowym), a niedawno również z grafitem wermikularnym (zwartym).

Wrażliwa mikrostruktura na grubość ścianki

Aby zlikwidować tą wadę zastosowano modyfikację, która „zawęża” m.in. obraz zmian mikrostruktory będącej funkcją

szybkości chłodzenia.

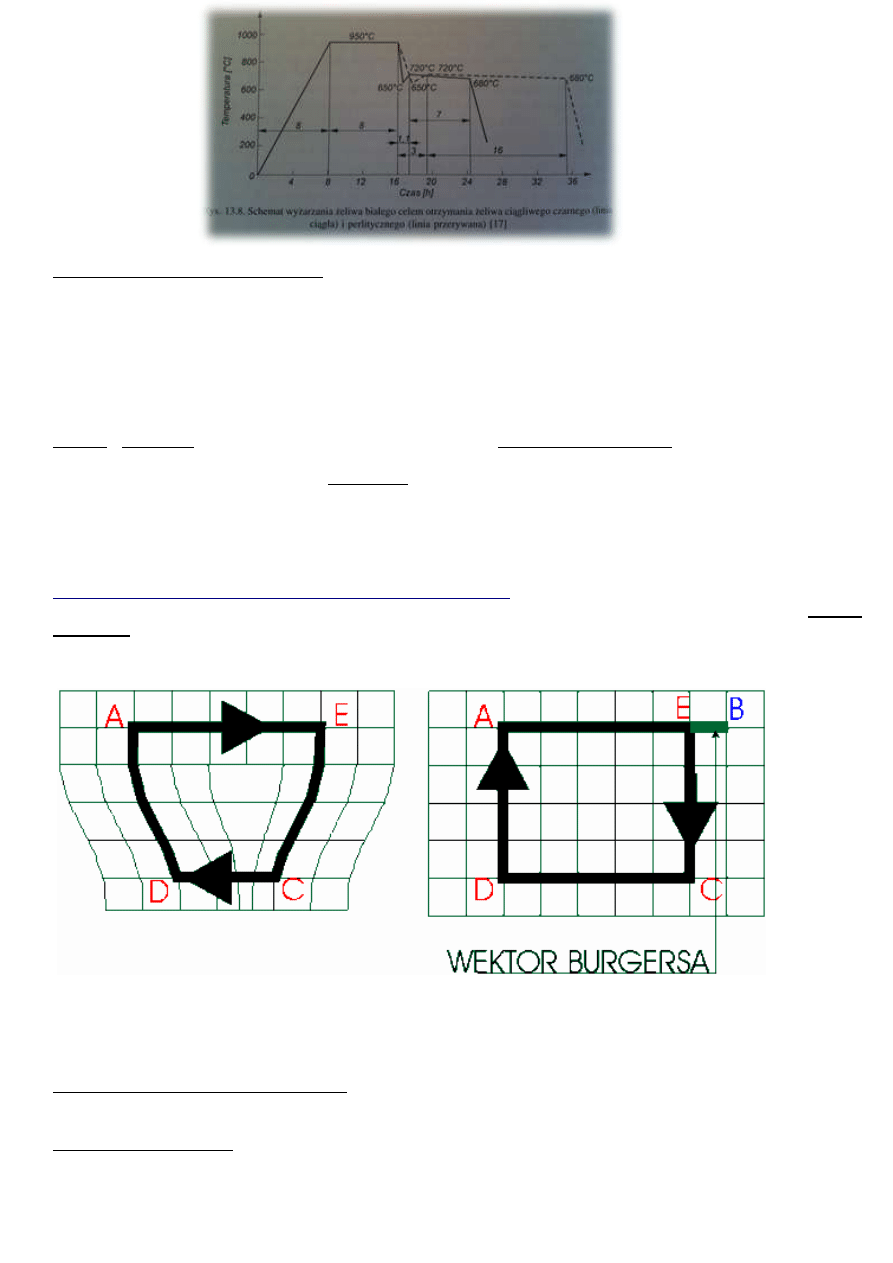

75)wektor Burgersa

Jeśli komuś to pomoże w nauce, to niżej link do filmiku na który natknęłam się w sieci i który prof. Pokazywał na

wykładzie i tłumaczył o ile dobrze pamiętam:

http://www.youtube.com/watch?v=4YTmUlVHbEk&feature=related

Defekty liniowe to dyslokacje, które dzielimy na krawędziowe, śrubowe lub mieszane zależnie od orientacji wektora

Burgersa b względem linii dyslokacji. (czyli można powiedzieć,że ten wektor określa dyslokację/defekt liniowy). Wektor

Burgersa jest wektorem zamykającym kontur burgersa (tak jak na filmiku).

Jest

to

najmniejsze

niedomknięcie konturu wytyczonego wokół linii dyslokacji. Jest to również elementarny skok na jaki może się przesunąć

dyslokacja (a także elementarny schodek jaki powstaje przy wyjściu dyslokacji na powierzchnię kryształu) .

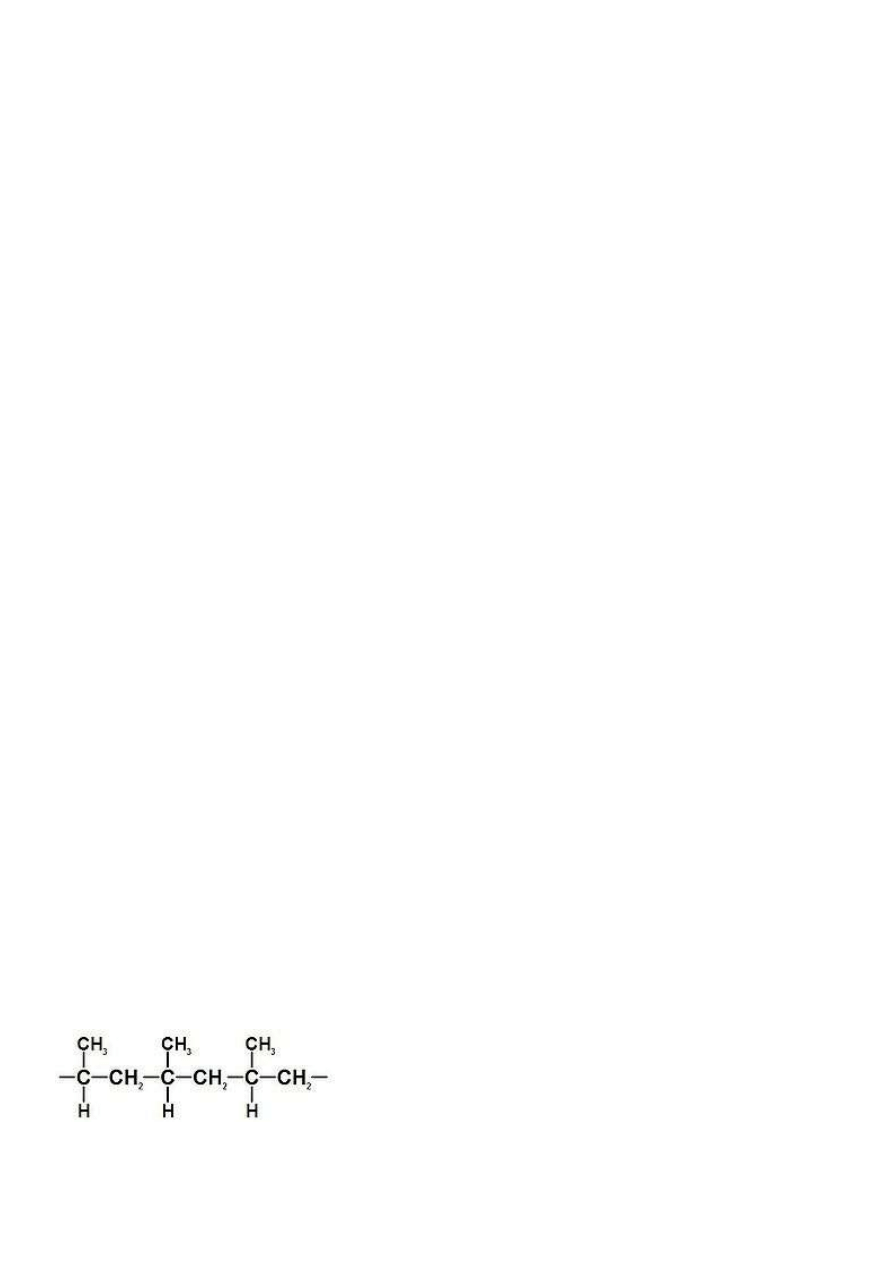

76)różnice duroplast/termoplast

Termoplasty zalicza się do plastomerów. Pod wpływem ogrzewania przechodzą każdorazowo w stan plastyczny,

natomiast po ochłodzeniu twardnieja. Gdy termoplast jest poddany działaniu obciążenia, wiązania między łańcuchami

mogą ulec zerwaniu, a łańcuchy mogą obracać się, prostować i przesuwać względem siebie.

Duroplasty są polimerami, których łańcuchy są gęsto połączone poprzecznymi wiązaniami kowalencyjnymi, tworzącymi

trójwymiarową sieć przestrzenną.

Duroplasty z powodu braku możliwości obrotu i poślizgu łańcuchów zachowują się podobnie jak kruche metale lub

materiały ceramiczne. Większość z nich ma wysoką temp zeszklenia, wysoką wytrzymałość i sztywność, ale niską

plastyczność i niską odporność na pękanie w porównaniu z polimerami termoplastycznymi. Mają doskonałe właściwości

elektroizolacyjne. Wadą ich jest niemożność ponownego formowania, ponieważ nie przechodzą w stan płynny podczas

ogrzewania, ale zmieniają się w gumę, a dalsze ogrzewania powoduje ich rozkład chemiczny.

W przemyśle opakowaniowym duroplasty znajdują zastosowanie głównie w postaci lakierów, proszków, klejów oraz

laminatów.

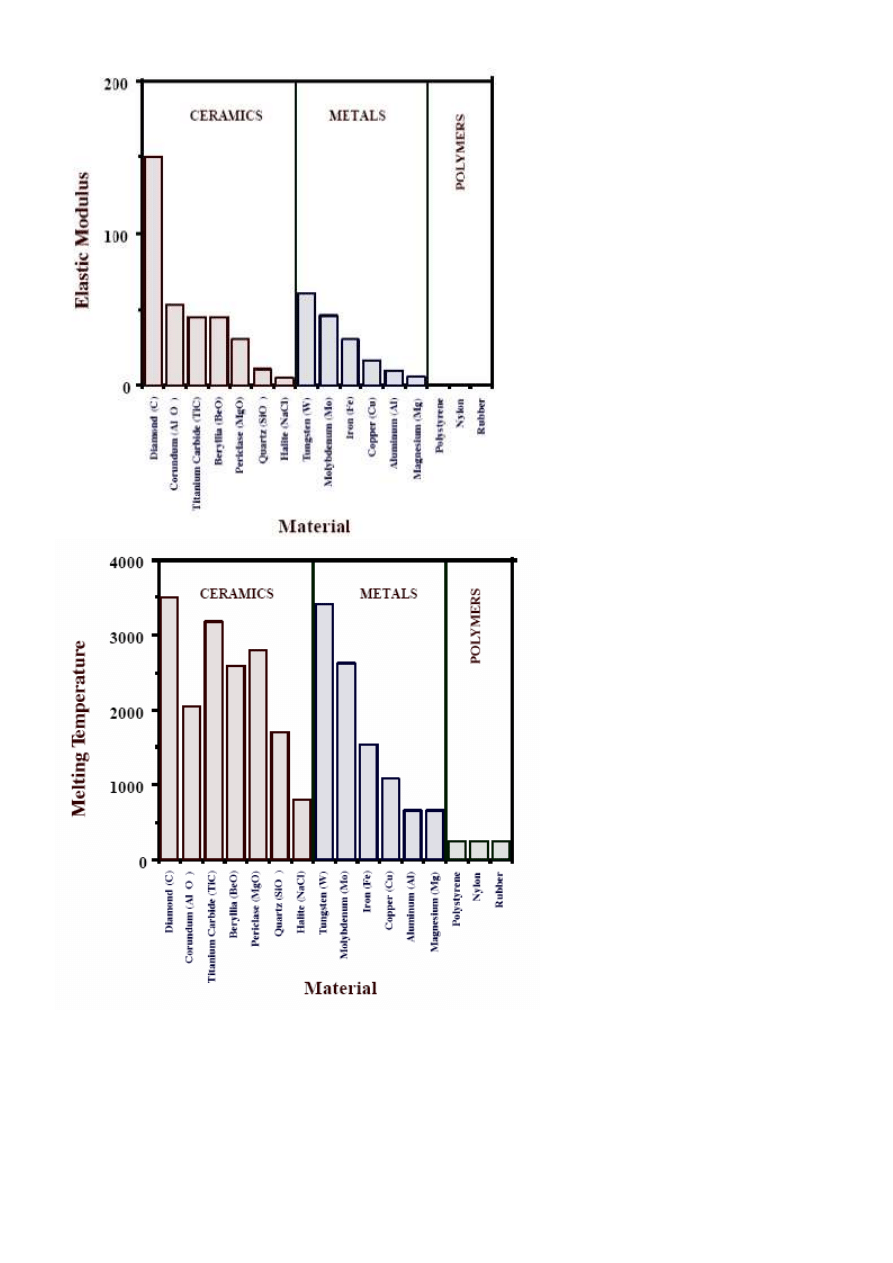

77)właściwości mechaniczne

Właściwości mechaniczne określają:

Gęstość

To stosunek masy do objętości. Zależy od rodzaju atomów pełniących rolę „budulca” i sposobu ich rozmieszczenia w

przestrzeni.

Sztywność-sprężystość

Sztywnośc określa odpornośc materiału na zmianę wymiarów/kształtu w obszarze odkształceń sprężystych (ustępujących

po usunięciu obciążenia). Miarą jest moduł sprężystości (podawany w GN/m² czyli Gpa)

Naprężenie to stosunek siły F do powierzchni przekroju A, na którą ta siła działa (jednostka Mpa) Naprężenie może być

normalne lub styczne. Wyróżniamy stany naprężenia:

Czyste ścinanie

jednoosiowe rozciąganie

Trójosiowe ścinanie

Prawo Hooke’a mówi,że w zakresie sprężystego zachowania się materiału odkształcenie jest proporcjonalne do

napreżenia.

Granica plastyczności

to wartość naprężenia przy której zaczynają powstawać nieodwracalne odkształcenia plastyczne. Za umowne kryterium

do określenia tej granicy przyjmuje się trwałe odkształcenie względne równe 0,002. Pomiędzy granicą sprężystości a

granicą plastyczności rozciąga się obszar częściowej sprężystości (lub częściowej plastyczności).

Wytrzymałość

Statyczna

Na obciążanie dynamiczne (wiązkość)

Zmęczeniowa

Na pełzanie

Na zużycie wskutek tarcia

Na zużucie na skutek korozji i inne

78)krystalizacja

K. METALI

Jest przemianą pierwszego rodzaju (faza stała -> faza ciekła)połączona z tworzeniem struktury krestalicznej. Jej siłą

napędową jest różnica między energią swobodną atomów w fazie ciekłej a energii Tych samych atomów w fazie siałej.

Krystalizacja składa się z dwóch procesów: zarodkowania (tworzenie w fazie ciekłej zespołów atomów o

uporządkowaniu zbliżonym do rozkładu atomów w fazie krystalicznej) i wzrostu kryształów (czyli zwiększania objętości

fazy stałej odbywający sie przy granicy rozdziały faza stała-faza ciekła w kierunku cieczy). Klasyczna teoria Krystalizacji

mówi, że wzrost kryształu jest procesem samorzutnym dopiero po osiągnięciu pewnej granicznej wielkości klastra

atomów(cząsteczek). Tworzenie kryształów o mniejszym rozmiarze nie jest samorzutne, gdyż zysk z połączenia cząstek

w fazę stałą nie jest wystarczająco duży aby zrekompensować straty związane z wytworzeniem dużej powierzchni

międzyfazowej (energia powierzchniowa).

K. STOPÓW

Jest bardziej złożona niż k. Czystych metali, bo:

Skład chem. Fazy ciekłej najczęściej różni się od składu chemicznego powstającej fazy stałej

Krzepnięcie stopów może zachodzić w stałej temp. Lub w zakresie temp. Od linii likwidus do linii solidus.

Wytłum. Na str. 91 skryptu

Czym różni się krystalizacja metali i stopów? W procesie krystalizacji wyróżnia się dwa zarodkowania: homogeniczne i

heterogeniczne. Zarodkowanie homogeniczne wymaga dużych przechłodzeń, w ciekłych metalach na ogół występują z

byt małe przechłodzenie. Jedynie metal rozdrobniony na bardzo małe krople można silnie przechłodzić, ponadto w

czystych metalach zarodki i ciecz mają jednakowy skład chemiczny. W stopach jest inaczej, ponieważ w danej

temperaturze zarodniki i roztwór ciekły różnią się znacznie składem.

W przypadku zarodkowania heterogenicznego, powstawanie zarodków następuje na powierzchniach fazy stałej stykającej

się z cieczą. Zarodkowanie następuje na powierzchniach ścian naczynia, na drobnych cząstkach stałych zawieszonych w

cieczy, jak wtrącenia niemetaliczne, nierozpuszczone zanieczyszczenia itp.

79)zarodkowanie

To etap krystalizacji polegający na tworzeniu w fazie ciekłej zespołów atomów o uporządkowaniu zbliżonym do rozkładu

atomów w fazie krystalicznej.

Możemy mieć do czynienia z zarodkowaniem homogenicznym lub heterogenicznym.

W przypadku zarodkowania homogenicznego, zarodkami krystalizacji są grupy atomów fazy

ciekłej, stanowiące zespoły bliskiego uporządkowania. Muszą one osiągnąć wielkość krytyczną,

co na ogół wymaga dużych przechłodzeń. W ciekłych metalach na ogół występują zbyt małe

przechłodzenia (ok. 1°C), aby możliwe było zarodkowanie homogeniczne. Jedynie metal

rozdrobniony na bardzo małe krople można silnie przechłodzić nawet o 300°C, dzięki czemu w

pojedynczych kroplach występują warunki umożliwiające zarodkowanie homogeniczne. W

czystych metalach zarodki i ciecz mają jednakowy skład chemiczny, natomiast w stopach

zagadnienie staje się bardziej złożone, ponieważ z warunków równowagi w danej temperaturze

wynika, że zarodki i roztwór ciekły różnią się znacznie składem.

W przypadku zarodkowania heterogenicznego, powstawanie zarodków następuje na

powierzchniach fazy stałej stykającej się z cieczą. Zarodkowanie następuje na powierzchniach

ścian naczynia, na drobnych cząstkach stałych zawieszonych w cieczy, jak wtrącenia

niemetaliczne, nierozpuszczone zanieczyszczenia itp. Zarodkowanie może następować również

na warstewce stałych tlenków znajdującej się na powierzchni ciekłego metalu. W takich

warunkach krystalizacja przebiega przy znacznie mniejszym przechłodzeniu niż w przypadku

zarodkowania homogenicznego.

81)silumin

To odlewnicze stopy AL-Si.

Siluminy (szczególnie okołoeutektyczne) odznaczają się b.dobrymi właśc.odlewniczymi i dobrymi mechanicznymi.

Te ostatnie można jeszcze znacznie zwiększyć przez umacnianie wydzieleniowe, o ile stop zawiera Mg lub Cu.

Wadą siluminów jest gruboiglasta eutektyka krzemu pierwotnego, które znacznie obniżają plastycznośc stopów.

W celu rozdrobnienia krzemu eutektycznego w siluminach pod- i okołoeutektycznych stosuje się modyfikację za

pomocą sodu lub jego związków. Efekt modyfikacji zanika po kilku minutach, więc stosuje się czasem trwałą

modyfikację z wykorzystaniem strontu. . Obok tego przeprowadza sie zabieg rozdrabniania dendrytów roztworu

stałego ‘’α’’ za pośrednictwem związków Ti (TiB/TiC).Podstawowym celem modyfikacji siluminów

nadeutektycznych jest zmiana kształtu wydzieleń krzemu pierwotnego, co realizuje się przez dodanie związków

fosforu.

Silumin to materiał odporny na korozję, o dobrej lejności, małym skurczu i małą skłonnością do pękania, popularny w

przemyśle motoryzacyjnym i lotniczym.

82. Rodzaje silunów

Wyróżnia się siluminy:

podeutektyczne(4-10% Si)

okołoeutektyczne(10-13%)

nadeutektyczne(17-30% Si).

Siluminy o składzie eutektycznym charakteryzują się bardzo dobrymi własnościami odlewniczymi, nie wykazują

skłonności do pękania na gorąco. Własności mechaniczne stopów obniżają jednak wydzielenia kryształów roztworu β

(praktycznie kryształów Si), co występuje szczególnie po wolnym chłodzeniu z temperatury odlewania. Strukturę tego

siluminu można polepszyć przez szybkie chłodzenie po odlaniu lub modyfikowanie.

Siluminy podeutektyczne modyfikuje się sodem, dodawanym w postaci mieszaniny NaF, NaCl i KCl. Dodatek Na obniża

temperaturę przemiany eutektycznej i powoduje przesunięcie punktu eutektycznego do większego stężenia – ok. 13% Si.

Jako bardzo efektywny modyfikator jest stosowany także Sr, a niekiedy Sb.

Siluminy nadeutektyczne wykazują duże wydzielenia kryształów roztworu β (niemal czystego Si). Stopy te są

modyfikowane fosforem, który tworzy dyspersyjne cząstki AlP, stanowiące zarodki heterogeniczne w czasie krystalizacji

cząstek roztworu β bogatego w Si. W wyniku tego w strukturze stopu ochłodzonego do temperatury pokojowej występuje

eutektyka α + β i drobne cząstki roztworu β o znacznej dyspersji.

Zastosowanie siluminów

Siluminy eutektyczne i nadeutektyczne wykazujące znaczną żarowytrzymałość są stosowane na wysoko obciążone tłoki

silników spalinowych. Ze stopów podeutektycznych wytwarza się silnie obciążone elementy dla przemysłu okrętowego i

elektrycznego, pracujące w podwyższonej temperaturze i w wodzie morskiej.

83)czynniki wpływające na nasilenie krystalizacji (zarodkowanie/ wzrost)

Nasilenie procesów krystalizacji zależy od rodz. Przechłodzenia. Przechłodzenie duże(duża ilość małych ziaren), małe

(struktura złożona z dużych ziaren).

84)temp. Krystalizacji

Temperatura ciekłego metalu spadnie nieco poniżej temperatury

krystalizacji (Ts) tj. temperatury równowagi faz; ciekłej i stałej. Temperaturę, w której

praktycznie zaczyna się krystalizacja, nazywamy rzeczywistą temperaturą krystalizacji (Tp).

Natomiast różnicę między teoretyczną a rzeczywistą temperaturą krystalizacji nazywamy

stopniem przechłodzenia (p).

85)czynniki wpływające na temp. Krystalizacji

Krzywe chłodzenia.

Rozpatrując krzywe przedstawiające zmianę temperatury w funkcji

czasu podczas chłodzenia ciekłego metalu (rys. 2.26) obserwujemy początkowo ciągły spadek

temperatury, natomiast po osiągnięciu temperatury krystalizacji na krzywej temperatura-czas

zjawia się poziomy odcinek, gdyż odpływ ciepła zaczyna być kompensowany przez

wydzielające się ciepło krystalizacji (pochłonięte w czasie procesu topnienia). Po zakończeniu

krystalizacji zakrzepły metal stygnie i temperatura ponownie zaczyna się obniżać w sposób

ciągły. Krzywa l na rys. 2.26 przedstawia teoretyczne zmiany temperatury w czasie krystalizacji,

natomiast krzywa 2 — rzeczywisty przebieg tego procesu wskazujący na występowanie

przechłodzenia p.

http://www.jaswal.ps.pl/04_Krystalizacja.pdf

/rysunek 2,26 z tej strony jest ilustracją do tłumaczenia/

W przypadku niektórych metali może wystąpić silne przechłodzenie w stanie ciekłym i w

pierwszym momencie krystalizacji ciepło krystalizacji zaczyna gwałtownie się wydzielać, co

powoduje raptowne podwyższenie temperatury przechłodzonego metalu, która zbliża się do

temperatury teoretycznej (krzywa 3).

Rozrost ziaren.

Powierzchnia międzyfazowa między cieczą a już utworzoną fazą stałą może się nieco inaczej

kształtować, jeśli np. występuje spadek temperatury równocześnie w kierunku cieczy i fazy

stałej. Może to zaistnieć, jeśli ciecz zostanie znacznie przechłodzona, a na granicy

międzyfazowej wydziela się ciepło krystalizacji podwyższające temperaturę w tym obszarze.

Przykładowo szybki wzrost kryształu np. od punktu A do B (rys. 2.27) zostaje w pewnym

momencie zahamowany wydzielającym się ciepłem krzepnięcia i zanikiem przechłodzenia.

Kryształ wzrasta w innym miejscu dostatecznego przechłodzenia, np. od punktu C do D, aż do

zaniku przechłodzenia wydzielającym się ciepłem krzepnięcia. Warunki takie sprzyjają tzw.

wzrostowi dendrytycznemu, czyli tworzeniu się rozgałęzionych kryształów (dendron po grecku

oznacza drzewo). Rozrastający się i w ten sposób kryształ nazywa się dendrytem.

86)krzywa kinetyki krystalizacji

87. Krzywa reklystalizacji

88. Reklystalizacjia

REKRYSTALIZACJA - techn. proces zarodkowania i rozrastania się nowych nieodkształconych ziaren w

odkształconym na zimno ciele stałym, np. metalu (zgniot), wskutek wygrzewania go w pewnej określonej,

charakterystycznej dla danego materiału temperaturze (w przypadku metali temperaturze wyższej od temperatury

zdrowienia), aż do całkowitego zastąpienia wszystkich ziaren odkształconych przez nowe. Najniższa temperatura, w

której zachodzi proces rekrystalizacji, jest zw. temperaturą rekrystalyzacji; zależy ona m.in. od stopnia zgniotu (im

większy zgniot, tym niższa temperatura rekrystalyzacji) i od czystości materiału. Procesowi rekrystalizacji towarzyszą

znaczne zmiany właściwości mech.: maleje twardość i wytrzymałość materiału oraz wzrasta jego plastyczność aż do

wartości właściwych dla stanu przed zgniotem. W przypadku metali żądaną wielkość ziarna po rekrystalizacji uzyskuje

się przez właściwy dobór wielkości zgniotu oraz temperatury i czasu wyżarzania (rekrystalizującego). Proces

rekrystalizacji wykorzystuje się praktycznie, m.in. do usuwania niepożądanego umocnienia wywołanego przez zgniot,

uniemożliwiającego dalszą przeróbkę plast., lub dla uzyskania określonej wielkości ziarna.

89)rekrystalizacja wtórna (rozrost ziarna)

Wielkośc i kształt ziaren może sie znacznie zmieniac w procesie technologicznym, co ma wpływ na właściwości wyrobu.

Zależność granicy plast. Od wielkości ziarna wynika z relacji Halla-Petcha. Materiały o kształtach równoosiowych mają

lepsze właściwości niż mat. O ziarnach wydłużonych (tekstura). Szczególnie istotny jest nadmierny rozrost ziare n

związany z rekrystalizacją wtórną. Wówczas niewielka liczba ziaren ‘’olbrzymów’’ powstaje kosztem pozostałych,

których wielkośc nie ulegnie zmianie. W przeciwieństwie do niego normalny rozrost ziaren jest procesem ciągłym i

obejmuje wszystkie ziarna, które systematycznie zwiększają zwoje wymiary. Za wyjątkiem nielicznych przypadków

rozrost ziaren (szczeg. Anormalny) jest niepożądany.

90) Temperatura rekrystalizacji

Temperatura rekrystalizacji – temperatura, w której dany metal odkształcony plastycznie na zimno całkowicie ulegnie

rekrystalizacji po wyżarzaniu trwającym jedną godzinę. Temperatura ta jest charakterystyczna dla danego metalu lub

stopu.

Tr =0,4 Tm

Tr metali czystych: Tr = 0,2 Tm ,gdzie:

Tr- temp. Rekrystalizacji [K]

Tm- temp. Topnienia [K]

Temperatura rekrystalizacji jest temp.graniczną między obróbką plastyczną na zimno a obróbką plast. Na gorąco.

91)czynniki wpływające na temp. rekrystal. (TR)

Temp. Rekrystalizacji jest funkcją:

Wartości zgniotu

T.maleje wraz ze zmniejszaniem się wilkości ziarna po zgniocie

T.rośnie w obecności dodatków stopowych i zanieczyszczeń

92)wpływ stopnia gniotu (stopień odkształcenia plastycznego) na temp. rekryst. (TR)

Większy zgniot powoduje niższą temp. Rekrystalizacji.

94)ilu sąsiadów ma atom

Komórka regularna-każdy ma 6 sąsiadów,

przestrzennie centrowana, 8-na jedna komórkę przypadają 2 atomy;

ściennie centrowana 12 sąsiadów, na jedną komórkę przypadają 4 atomy.

95)krystalografia RSC (ściennie centr.)/RPC (przestrz. centr.)

Krystalografia – nauka o budowie kryształu

Komórka elementarna (np.sześcian) ma budowę regularną

Metale najczęściej mają budowę:

RPC- regularna przestrzennie centrowana

RSC- regularna ściennie centrowana

HZ- heksagonalna zwarta

Inne można ewentualnie znaleźć w książce, te podano na wykładzie jako najważniejsze.

98)płaszczyzny sieciowe

Płaszczyzny sieciowe/krystalograficzne są najlepiej wytłumaczone na str. 17/18 skryptu/książki Kaczorowskiego

„konstrukcyjne mat. Met., cer. I komp.” Zajrzyjcie, po co to przepisywać.

99)płaszczyzny sieciowe o najw. upakowaniu atomów/kierunki (rys)

Atomy o kształcie kul mają największe upakowanie.

A kierunki krystalograficzne najlepiej są wytłumaczone z rysunkiem na stronie 18 skryptu Kaczorowskiego.

100)komórka sieci A2-> przykłady/płaszczyzna

A2 - regularna przestrzennie centrowana

http://www.pg.gda.pl/mech/kim/rymkiewicz/2a%20Struktura%20materialow.%20Struktury%20metali.pdf

na stronie 5. Od dołu licząc jest rozrysowany przykład sieci A2.

101)wskaźniki płaszczyzn stanowiące ścianki komórki A1/wskaźniki płaszczyzn do nich prostopadłych (rys

http://www.pg.gda.pl/mech/kim/rymkiewicz/2a%20Struktura%20materialow.%20Struktury%20metali.pdf

Znowu pozwolę sobie użyć cudzej prezentacji. Strona 6. Od dołu- rozrysowane podobnie jak na wykładzie.

108. Rodzaje defektów?

Punktowe (wakanse, atomy międzywęzłowe, domieszki),

Liniowe (dyslokacje krawędziowe i śrubowe),

Powierzchniowe (granice między ziarnowe, mikropęknięcia),

Objętościowe (puste miejsca, wtrącenia obcych faz).

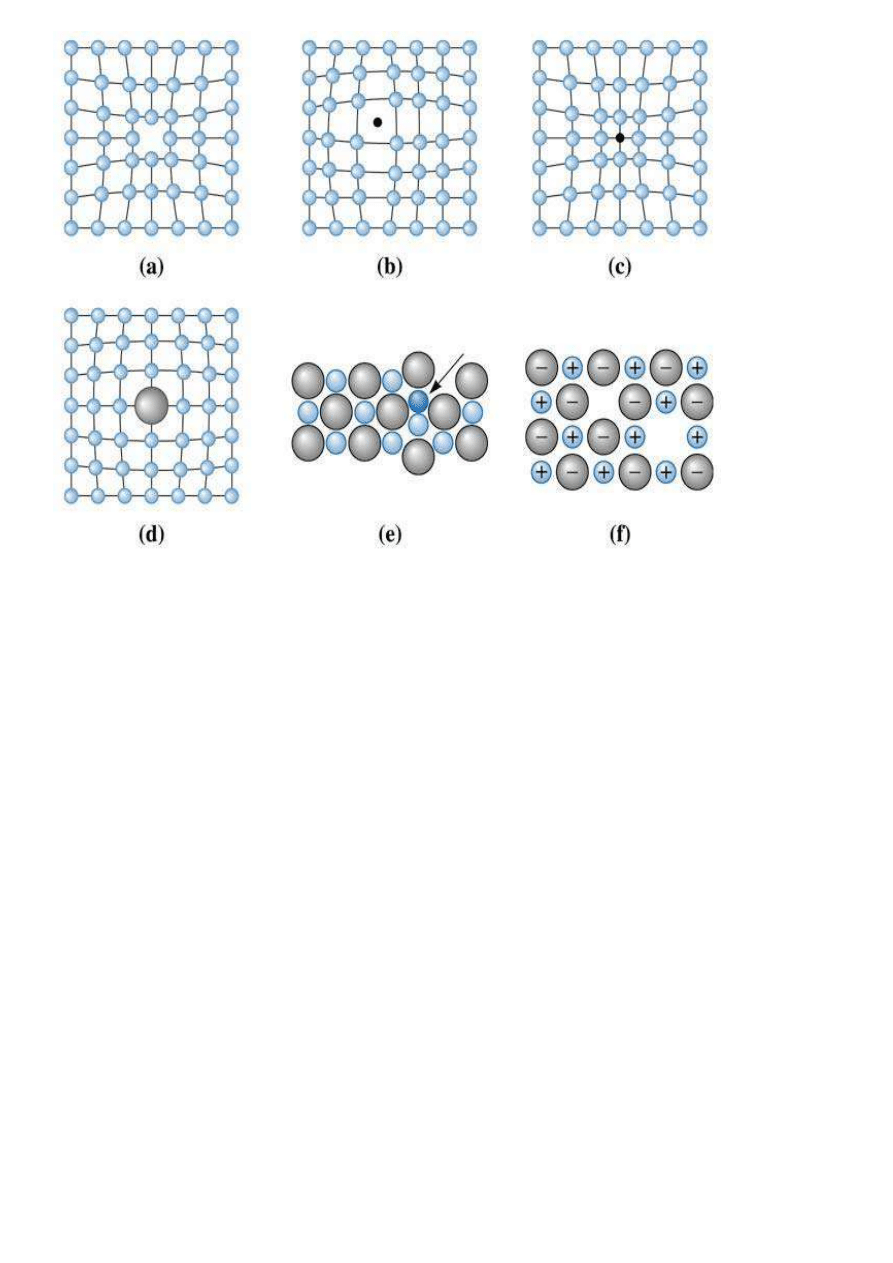

109. Wakans (a)?

Wakans: brak atomu w węźle sieci krystalicznej. Powstaje przede wszystkim wskutek drgań cieplnych sieci, które są tym

większe, im wyższa jest temperatura. Powoduje odkształcenie sieci krystalicznej w najbliższym otoczeniu wakansu.

Powoduje zmniejszenie gęstości kryształu.

(a)wakans

,(b)

(obcy) atom międzywęzłowy, (c) mały atom domieszki, (d) duży atom domieszki, (e) defekt Frenkela, (f) Defekt

Schottky’ego.

110. Wpływ defektów w postaci obcych at./jaki to rodzaj umocnień ?

Odkształcenie sieci wywołane wakansem polega na kontrakcji, a atomem

międzywęzłowym — na ekspansji. Atom obcy węzłowy powoduje kontrakcję, jeżeli jego

promień jest mniejszy, albo ekspansję, jeżeli jego promień jest większy od promienia atomu

bazowego, natomiast atom obcy międzywęzłowy zawsze powoduje ekspansję sieci.

Umocnienie przez tworzenie się roztworu stałego

111.Wpływ defektu punktowego ?

Procesy dyfuzji (Przemieszczenia się atomów)

Własności elektronowe

Mogą wpływać na dwa sposoby

Mogą zmniejszyć przewodnictwo metalu (zwiększyć jego opór)

Mogą zwiększyć przewodnictwo

Mogą zwiększyć przewodnictwo elektronowe (w półprzewodnikach, czyli materiałach kowalencyjnych )

Mogą zwiększyć przewodnictwo jonowe (w materiałach jonowych)

Umocnienie roztworów stałych

Luminescencja (zmiana barwy)

a) Domieszki absorbują (i emitują) światło o innej długości fali niż idealna substancja krystaliczna. W skutek tego

domieszki mogą zmieniać kolor kryształu np.: szmaragd (

zielony

), rubin (

czerwony

), szafir (

niebieski

).

112. Mechanizm tworzenia wad punktowych ?

Mechanizmy tworzenia wad punktowych: Liczba wad punktowych budowy krystalicznej jest funkcją temperatury

Podwyższeniu temperatury towarzyszy wzrost amplitudy drgań cieplnych, co ułatwia opuszczenie przez rdzenie atomowe

pozycji w węźle sieci krystalicznej.

113. Rodzaje mechanizmów tworzenia wad punktowych ?

Wyróżnia się tu dwa mechanizmy: defekt Schottky’ego oraz defekt Frenkla.

(a) defekt

Schottky’ego,

(b) defekt Frenkla.

Polega na powstawaniu i wywędrowaniu atomu, który ten wakans utworzył, na powierzchnie kryształu.

W modelu Frenkla atom z węzła sieci zajmuje położenie między węzłowe.

114. Wpływ gęstości dyslokacji na wytrzymałość/na rozciąganie (rys.) ?

115. Różnice dyslokacja krawędziowa/śrubowa ?

Jeśli jako podstawę definicji dyslokacji przyjmiemy orientację tzw. wektora Burgersa b (co do wielkości równego

najbliższej odległości międzyatomowej w kierunku poślizgu) względem kierunku dyslokacji, to okazuje się, że różnica

między dyslokacjami jest głównie ilościowa. W przypadku dyslokacji krawędziowej kąt między linią dyslokacji i b jest

równy 90°, a dla dyslokacji śrubowej jest równy zeru. Różnice w orientacji b mają jednak swe konsekwencje w

zróżnicowaniu własności dyslokacji, głównie w charakterze pól naprężeń, możliwości ruchu, oddziaływania z defektami

punktowymi i inn. Jeśli kąt ten jest zawarty między 0 i 90° mamy do czynienia z dyslokacją mieszaną. Dyslokacja taka

może być jednakże rozłożona na składowe krawędziowe i śrubowe.

117. Wektor Burgersa ? (To zadanie oprócz wkucia warto zrozumieć więc radze samemu trochę ogarnąć, na końcu

podałem stronę na której to znajdziecie(Ctrl+LPM otwiera rysunek)).

Wektor Burgersa wskazuje kierunek i wielkość przesunięcia atomów przy powstawaniu lub ruchu dyslokacji. Wektor

Burgersa jednoznacznie charakteryzuje dyslokację. Dla tej samej dyslokacji, b ma wartość stałą. Kierunek, zwrot i

wielkość wektora Burgersa można wyznaczyć za pomocą tzw. obwodu Burgersa. Sposób wyznaczania wektorów

Burgersa dyslokacji krawędziowej i śrubowej jest pokazany na (

). Najpierw w pobliżu dyslokacji

wybieramy jeden atom jako punkt początkowy obwodu (np.atom A). Następnie przesuwamy się od tego atomu w

kierunku zgodnym z ruchem wskazówek zegara od atomu do atomu o taką samą liczbę odległości międzyatomowych,

parami we wzajemnie równoległych, ale przeciwnych kierunkach, zakreślając zamknięty obwód. W przypadku gdy

wewnątrz zakreślonego obwodu znajduje się dyslokacja, to obwód nie zamyka się i odcinek domykający BA stanowi

wektor Burgersa tej dyskolacji. Zwrot wektora Burgersa jest zgodny z kierunkiem wykreślania obwodu. Z rysunków

wynika wyraźnie, że wektor BA jest prostopadły do dyslokacji na (

). Wektor Burgersa i

linia dyslokacji wyznaczają jej płaszczyznę poślizgu. Dla dyslokacji krawędziowej jest to jedna płaszczyzna, dla

śrubowej wiele płaszczyzn równoległych do linii dyslokacji.

Rysunki znajdziecie na stronie (zad 14).

http://www.pawel.prospect.pl/kielce/r6.htm

118. Gęstość dyslokacji w materiałach nie odkształconych ?*

Całkowita długość linii dyslokacji na jednostkę objętości kryształu: 10

6

-10

8

cm

-2

119. Wspinanie dyslokacji ?

Wspinaniu mogą podlegać tylko dyslokacje krawędziowe, gdyż tylko one mogą oddziaływać z wakancjami, które są

niezbędne do wspinania. Istota wspinania wynika z (

)rys.6.11. Dojście wakancji do krawędzi dyslokacji

powoduje, że zostaje ona skrócona lokalnie o jeden atom (rys.a-jest to wspinanie dodatnie) i na odwrót dołączenie się

atomu do ekstrapłaszczyzny powoduje lokalne wydłużenie ekstrapłaszczyzny, podczas gdy wakancja dyfunduje w głąb

sieci (rys.b- jest to wspinanie ujemne). Oczywiście, aby dyslokacja mogła wspiąć się na całej swojej długości o

jednoatomową odległość. Wymagane jest przyłączenie się (lub odłączenie) od ekstrapłaszczyzny dużej liczby wakancji.

Wspinanie powoduje ruch dyslokacji krawędziowych w kierunku prostopadłym do płaszczyzny poślizgu. Cechuje się

tym, że proces następuje atom po atomie, a jego szybkość jest kontrolowana przez dyfuzję wakancji, czyli samodyfuzję.

Wspinanie może być intensyfikowane przez naprężenie normalne. Np. ściśnięcie kryształu w kierunku prostopadłym do

ekstrapłaszczyzny spowoduje wspinanie dodatnie, a rozciągnięcie - ujemne. Dzięki wspinaniu dyslokacje mogą stanowić

źródło lub ujście wakancji i przez to wpływać na ustalenie się równowagowej koncentracji wakancji w krysztale.

Wspinanie powoduje obniżenie energii odkształcenia, prowadzi do skracania, zaniku lub porządkowania się dyslokacji i

jest podstawowym procesem towarzyszącym zdrowieniu i rekrystalizacji, a także odgrywa rolę w przeróbce plastycznej

na gorąco i przy pełzaniu.

120. Różnice warstw obrabialnej metodami PVD/CVD?*

Zasadniczą cechą procesu CVD odróżniającą od procesów PVD jest dyfuzja pierwiastków (objętościowa) poprzez

defekty struktury krystalicznej (wakacje) z utworzeniem warstwy dyfuzyjnej.

121. Wyżarzenie ?

Jest to operacja cieplna polegająca na nagrzaniu elementu stalowego do odpowiedniej temperatury, przetrzymaniu w tej

temperaturze odpowiedni czas, a następnie powolnym schładzaniu.

122. Rodzaje wyżarzenia ?

a) Przeprowadzane z wygrzaniem powyżej temperatur krytycznych(z przemianą fazową):

wyżarzanie normalizujące

wyżarzanie zmiękczające

wyżarzenie zupełne

wyżarzenie izotermiczne

perlityzowanie

przegrzewanie

b) Przeprowadzane z wygrzaniem poniżej temperatur krytycznych:

ujednorodnienie

rekrystalizowanie

odprężenie

123. Różnica hartowanie a przesycanie ?

Patrz Pytanie niżej (124)

124. Podobieństwo hartowanie przesycenie ?

Zarówno hartownie jak i przesycanie jest obróbką cieplną. Ich przebieg jest prawie identyczny polega na nagrzaniu stali

do temperatury, w której nastąpi przemiana austenityczna, a następnie tak

jak w hartowaniu szybkie schładzanie.(123) Różnicą pomiędzy hartowaniem a przesycaniem jest to, że przy przesycaniu

unika się zajścia przemiany martenzytycznej. W związku z tym, przesycanie daje się zastosować tylko dla stali, w których

początek przemiany martenzytycznej jest niższy od temperatury otoczenia, czyli dla stali wysokowęglowych lub

zawierających dodatki stopowe obniżające tę temperaturę i stabilizujących austenit, takich jak chrom.

125. Przesycenie ?

Jest to proces składający się z dwóch etapów:

wyżarzenie rozpuszczające, którego celem jest wprowadzenie do roztworu stałego maksymalnej ilości składnika

stopowego.

szybkie schłodzenie w celu zatrzymania składnika rozpuszczonego w roztworze w ilości większej niż to wynika z układu

równowagi.

126. Cel stosowania odpuszczania/hartowania skoro i tak otrzymamy perlit ?

Uzyskujemy lepszą kombinację własności plastycznych i wytrzymałościowych (większą ciągliwość).

127. Odpuszczanie ?

Odpuszczanie polega na nagrzaniu stali zahartowanej do temp niższej od Ac1 wygrzaniu w tej temp i ochłodzeniu do

temp pokojowej.

128. Przebieg odpuszczania ?

Odpuszczanie polega na rozgrzaniu zahartowanego wcześniej przedmiotu do temperatury w granicach 80 do 650 C,

przetrzymywaniu w tej temperaturze przez pewien czas, a następnie schłodzeniu.

129. cele odpuszczania ?

usunięcie naprężeń własnych materiału

uzyskanie wysokiej wytrzymałości i odporność na ścieranie

uzyskanie sprężystości

uzyskanie wysokich własność plastycznych

130. Cel odpuszczania po hartowaniu?

Celem odpuszczania jest usunięcie naprężeń hartowniczych oraz zmiana własności fizycznych zahartowanej stali, a

przede wszystkim zmniejszenie twardości, a podniesienie udarności zahartowanej stali.

131. Rodzaje odpuszczania ?

- niskie (usunięcie naprężeń hartowniczych z zachowaniem dużej twardości, wytrzymałości i odporności na ścieranie)

- średnie (twardość ulega niewielkiemu zmniejszeniu, lecz zostają zachowane duża wytrzymałość i sprężystość)

- wysokie (osiągnięcie możliwie dobrych własności plastycznych)

132. Hartowanie ?

Hartowanie – jest operacją cieplną, któremu poddawana jest stal, składającym się z dwóch bezpośrednio po sobie

następujących faz.

133. Przebieg hartowania ?

Pierwsza faza to nagrzewanie do temperatury powyżej przemiany austenitycznej (dla stali węglowej 723°C) (zwykle

30°C do 50°C powyżej temperatury przemiany austenitycznej) i wygrzewanie, tak długo jak to potrzebne, by nastąpiła

ona w całej objętości hartowanego obiektu.

Drugą fazą jest szybkie schładzanie. Szybkość schładzania musi być taka, by z austenitu nie zdążył wydzielić się

cementyt i jego struktura została zachowana do temperatury przemiany martenzytycznej, w której to austenit przemienia

się w fazę zwaną martenzytem.

134. Cel hartowania ?

W większości wypadków celem hartowania jest uzyskanie wysokiej twardości, wysokiej odporności na ścieranie, dużej

trwałości ostrza narzędzi skrawających, jak również uzyskanie struktury wyjściowej dla późniejszych zabiegów

cieplnych, w rezultacie których otrzymuje się optymalne własności mechaniczne ( ulepszanie cieplne ).

135. Rodzaje hartowania ? *

powierzchniowe

objętościowe

Hartowanie martenzytyczne zwykłe

Hartowanie martenzytyczne stopniowe

Hartowanie bainityczne zwykłe

Hartowanie bainityczne izotermiczne

136. Wpływ szybkość schładzania na hartowanie ?

Szybkie chłodzenie przy hartowaniu (oziębianie) ma na celu przechłodzenie austenitu do zakresu temperatur przemiany

martenzytycznej (poniżej Ms- początku przemiany martenzytycznej ), w którym to zakresie temperatur austenit ulega

przemianie na martenzyt . Zastosowana szybkość chłodzenia musi być większa od szybkości krytycznej dla danego

gatunku stali . Podstawową zasadą przy doborze ośrodka chłodzącego jest unikanie szybszego niż to konieczne

chłodzenia , gdyż ze wzrostem szybkości chłodzenia powstają większe naprężenia i wzrasta w związku z tym tendencja

do odkształceń względnie pęknięć .

137. Hartowność ?

Jest to zdolność do hartowania na określoną głębokość w celu osiągnięcia struktury martenzytycznej.

144) mat. Ceram.

Materiałami ceramicznymi nazywamy zagęszczone tworzywa polikrystaliczne, nieorganiczne-niemetaliczne, uzyskujące

charakterystyczne dla właściwości podczas wytwarzania w wysokiej temperaturze, przeważnie 800 °C

145) tworzywo ceram.

Tworzywa ceramiczne odznaczają się przede wszystkim odpornością na działanie wysokiej temperatury i czynników

chemicznych, dobrymi właściwościami mechanicznymi i dielektrycznymi, oraz twardością. Wadą ich jest kruchość, która

uniemożliwia obróbkę mechaniczną i utrudnia łączenie wyrobów ceramicznych ze sobą lub innymi materiałami. Wyroby

z gliny, po wymodelowaniu i osuszeniu wypalane są w ogniu.

146) Różnica mat. Ceram./ tworzywo ceram.

Materiał - surowiec w postaci pierwotnej lub częściowo przetworzony, z którego wytwarza się różne produkty.

Tworzywo – materiał, który w procesie produkcyjnym przerabia się, nadając mu wymagany kształt.

147) postaci tworzyw ceram.

W zależności od struktury wyroby ceramiczne dzielą się na :

-wyroby o czerepie porowatym

Wyroby ceglarskie, kaflarskie, garncarskie oraz większość fajansów

-wyroby o czerepie nieporowatym, zeszklonym

Porcelana, porcelit, kamionka, klinkier

-ceramika specjalna

Ceramiczne materiały magnetyczne (ferryty) , elektroizolacyjne, nukleoniczne, żaroodporne i żarowytrzymałe.

148)zastosowanie tworzyw ceram.

cegły, dachówki, sączki, płytki, el. Dekoracyjne, sprzęty sanitarne, rury, izolatory, wanny galwaniczne, zbiorniki do

kwasów, części silników lotniczych i rakiet, świece do silników spalinowych, el. Konstrukcyjne urządzeń jądrowych,

ogniotrwały sprzęt laboratoryjny itp.

149) zalety materiałów ceramicznych

Izolacyjność, duża odporność cieplna (ognioodporność), ogniotrwałość, duża odporność na korozję wytrzymałość

statyczna -twardość , praktycznie nie ma odkształcenia plastycznego, duży moduł Younga, duża wytrzymałość

mechaniczna

150) wady, ograniczenia stosowania ceram.

•

kruchość

•

mała wytrzymałość na zginanie

151) rodzaje, podział mat. Ceram.

Ze względu na strukturę wyroby ceramiczne dzielimy: wyroby o strukturze porowatej i nasiąkliwości wagowej do 22%

należą do tej grupy wyroby ceglarskie , ogniotrwałe, Ceglarskie – cegły pełne , pustaki ceramiczne, pustaki wentylacyjne,

akermany,Szkliwione – płytki ścienne i kafle,Ogniotrwałe – kształtki i cegły szamotowe, kształtki krzemionkowe i

termalitowe -wyroby o strukturze spieczonej i nasiąkliwości wagowej dochodzącej do 12%. Są to: cegły budowlane,

klinkierowe, cegły kanalizacyjne, cegły z krzemionki , klinkier drogowy, płytki klinkierowe, kształtki, płytki podłogowe

terakotowe, płytki kształtki kamionkowe ścienne i szkliwione, płytki krzemionkowe kwasoodporne , kamionkowe rury,

kształtki kanalizacyjne -ceramika są to : płyty ścienne szkliwowe , wyroby fajansowe, wyroby sanitarne (umywalki ,

miski).

Ceramikę dzielimy na:

-welkotonażową (materiały budowlane )

-ceramika szlachetna (np. porcelana )

-fajans

-porcelit

-ceramika sanitarna

-ceramika ogniotrwała

-specjalna (otrzymuje się ją z bardzo czystych związków na zasadzie syntezy chemicznej)

-materiały elektryczne Materiały ceramiczne stosowane w mikroelektronice mają wyjątkowe znaczenie, ich wartość

stanowi ok. 80% ogólnej wartości produkowanych obecnie materiałów ceramicznych.

-materiały narzędziowe

-szkło

-kompozyty

152) metody powstawania (spajania) mat. Ceram.

1)wytwarzanie surowców w postaci proszku o określonym uziarnieniu

2)wytwarzanie masy roboczej zawierającej dodatki wprowadzone w celu ułatwienia formowania i/lub spiekania

3)formowanie z masy roboczej określonego półfabrykatu

4)suszenie i wypalanie (spiekania) półfabrykatu

5)obróbka końcowa w celu nadania odpowiedniago kształtu, wymiaru i powierzchni

Sposób wytwarzania ceramiki technicznej

Materiałem wyjściowym jest jest proszek syntetyczny, często z pewną ilością ciekłego spoiwa który po wymieszaniu

formuje się, suszy i wypala w wysokiej temperaturze, niekiedy 1800 st. Celsjusza.

Sposób wytwarzania cegieł

Materiałem wyjściowym jest jest proszekpozyskiwany z kopalni, często z pewną ilością ciekłego spoiwa który po

wymieszaniu formuje się, suszy i wypala w temperaturze ok 800 st. Celsjusza.

153) zasady powstawania (spajania) mat. Ceram.

info odnośnie spiekania:

Do spiekania stosuje się proszki silnie zdyspergowane, cahrakteryzujące się znaczną energią powierzchniową stanowiącą

siłę napędową tego procesu.

154) czynniki wpływające na problemy powstawania (spajania) -> naprężenia mat. Ceram.

Utrudnieniem są silne wiązania między atomami przeciwstawiające się opuszczaniu przez nie dotychczasowych położeń,

brak idealnej kulistości cząstek, nieregularny ich rozkład a także anizotropia energii powierzchniowej oraz rozrost ziaren

tuż po rozpoczęciu spiekania. O tym jaki mechanizm dominuje podczas spiekania decydują jego parametry: temperatura

oraz tzw. Promień szyjki zależny od wielkości cząstek proszku.

155) naprężenia własne mat. Ceram.

występujące w materiale po ustaniu oddziaływania czynników zewn. (obciążeń mechanicznych, oddziaływań cieplnych,

itp.), zwykle związanych z procesem technologicznym lub warunkami eksploatacji

156) sposoby by zmniejszyć naprężenie mat. Ceram.

-modyfikacja struktury (zmniejszenie wielkości ziarna w materiałach o budowie polikrystalicznej, wydłużenie ziaren lub

wytworzenie kompozytów)

160) mała odpornośc na obciążenia dynamiczne ceram.

Nie wiem jaka ma być odpowiedź na zdanie które jest twierdzące..

161)materiały jeden ceram. drugi mat. Krystaliczny (metal). Który ma większy współczynnik rozszerzalności

liniowej

Z wikipedii : np. ołów ma 29,5 a szkło flint 7 a więc metal. Chyba.

162) Różnica materiał krystaliczny(metal)/ceramiczny

Oprócz oczywistych różnic w skali makro, temperatura topnienia zdecydowanej większości ceramik jest znacznie wyższa

niż metali.

163)metody określania wytrzymałości na rozciąganie

Przez podzielenie współczynnika intensywności naprężeń podczas rozciągania przez pierwiastek z pi razy połowa

długości największego mikropęknięcia

164)wytrzymałośc ceram.

Wytrzymałośc materiałów ceramicznych zależy od wielu czynników zarówno wewnętrznych jak i zewnętrznych w tym

mikrostruktury, stanu powierzchni, wielkości i kształtu próbki stałości obciążenia, środowiska i temperatury. Na ogół

materiały gruboziarniste są mniej wytrzymałe niż drobnoziarniste. Powodem jest większe prawdopodobieństwo

wystąpienia nieciągłości w perzestrzseniach między dużymi ziarnami a małymi.

165)wytrzymałośc ceramiki na zgniatanie – 1.65Rm

Wg. Kaczorowskiego Rm to wytrzymałośc na rozciąganie…

166)parametry/sposoby określania wytrzymałości próbek ceram

Wytrzymałośc jest opisana wzorami na Rm(rozciąganie) i Rg(zginanie) ze strony 245 z książki Kaczorowski/Krzynska

167)rys. dla mat. Ceram. o module weibull’a m=2/m=3/m=10/m=20

Strona 251 rys. 17.7 b)

168) moduł weibulla + 169) założenia weibulla

Moduł weibull’a informuje o tymjak szybko zmniejsza się wytrzymałość gdy naprężenie sigma dąży do sigma 0 (rys

17.7/251) Im mniejsza wartość modułu weibulla tym większy jest rozrzut wytrzymałości materiału i tym mniejsze

prawdopodobieństwo ze wiele próbek przetrwa obciążenie.

170)czynniki wpływające na prawdopodobieństwo przetrwania

Stałe sigma zero, m oraz moduł Weibull’a

171)moduł sprężystości ceramiki dwufazowej

Moduł sprężystości younga materiału dwufazowego jest średnią ważoną modułów obu faz

172) jak zmienić moduł sprężystości materiałów krystalicznych moduł younga + 173) czynniki wpływające na

moduł sprężystości (moduł younga)

Moduł Younga (E) – inaczej moduł odkształcalności liniowej albo moduł sprężystości podłużnej (w układzie jednostek

SI) – wielkość określająca sprężystość materiału. Wyraża ona, charakterystyczną dla danego materiału, zależność

względnego odkształcenia liniowego ε materiału od naprężenia ζ, jakie w nim występuje w zakresie odkształceń

sprężystych.

Czynniki: ε ,ζ

180) Dyfuzja (I prawo Ficka)

Dyfuzja- polega na transporcie masy w przestrzeni. Podstawowe równanie na strumień dyfuzji J, znane pod nazwą I

prawa Ficka, które dla przypadku jednowymiarowego ma postać:

J=-D(dc/dx)

Gdzie: D- współczynnik dyfuzji

- gradient stężenia (x- odległość)

181) Współczynnik dyfuzji

D- współczynnik dyfuzji jest funkcją temperatury T, na co wskazuje równanie:

D=D

₀

exp(-Q/RT)

D

₀

- stała dyfuzji (m²/s) charakterystyczna dla danego materiału

Q- energia aktywacji dyfuzji (J/mol)

R- uniwersalna stała gazowa( J/mol*K)

182) Rodzaje dyfuzji bez zmiany struktury

183) Czynniki wpływające na dyfuzję

Szybkość dyfuzji zależy od wielu czynników, w tym od siły wiązań między atomami, typu sieci krystalograficznej,

zwłaszcza współczynnika wypełnienia komórki elementarnej. Oznacza to, że w wypadku struktur zwarcie wypełnionych

przemieszczenie się atomów jest trudniejsze niż przy luźnym ich upakowaniu. Potwierdzeniem tego jest zarówno dyfuzja

międzywęzłowa atomów węgla w żelazie, jak i atomów Fe w żelazie(samodyfuzja) w wypadku, których odpowiednie

współczynniki dyfuzji w Feα są większe niż w Feγ.

184) Wzrost szybkości dyfuzji

Z równania wynika, że współczynnik dyfuzji rośnie ze wzrostem temperatury.

185) Samodyfuzja

Proces dyfuzji, w której biorą udział tylko cząstki danej substancji. Samodyfuzja prowadzi do wyrównania składu

izotopowego pierwiastków występujących w przyrodzie.

186) Czynniki wpływające na przepływ masy (przemieszczanie atomów/wakansów)

samodyfuzje

187) Dyfuzja reakcyjna

Prowadzi do tworzenia się w strefie dyfuzji nowych faz o elementarnej sieci przestrzennej od sieci metalu podstawowego,

w wyniku której powstają nowe fazy międzymetaliczne, szczególnie w strefie przypowierzchniowej obrabianego

elementu (przykładem jest proces azotowania i utworzenia w jego wyniku nowych przypowierzchniowych faz azotowych

γ i З)

188) Rodzaje dyfuzji w metalach (stanie stałym)

189) Dyfuzja podczas lutowania

Podczas lutowania brzegi przedmiotu łączonego pozostają w stanie stałym, natomiast spoiwo(lut) doprowadza się w

stanie płynnym do szczeliny miedzy częściami łączonymi. Połączenie uzyskuje się dzięki przyczepności i przenikaniu

lutu do metalu rodzimego wskutek dyfuzji.

190) Grubość warstwy dyfuzyjnej

Grubość warstwy dyfuzyjnej w zależności od czasu ( przy ustalonych pozostałych parametrach procesu jak temperatura i

ciśnienie itd.) określa równanie:

y²=k*t

y- grubosć warstwy dyfuzyjnej

k- stała zależna od współczynnika dyfuzji

t- czas procesu

191) Czynniki wpływające na dyfuzję

192) Wzrost szybkości dyfuzji

Ogólnie można powiedzieć, że wszystkie procesy, które powodują wzrost gęstości defektów sieci działają na rzecz

wzrostu szybkości dyfuzji. Należy tu wymienić np. szybkie zmiany temperatury, naświetlanie cząstkami o wysokiej

energii, działanie ultradźwięku.

193) Próbki miedzi A- wyżarzona/ B- odkształcona (plast. na zimno) Która ma większą dyfuzyjność

odkształcona plast. na zimno

194) Metale o sieci A1/... podgrzewamy do 500C Jeden chłodzimy w wodzie/ drugi w powietrzu.

Który ma lepszą dyfuzyjność

Próbki czystej miedzi w piecu w temp. 750C-> jedną szybko schłodzono, drugą wolno z piecem.

Która ma lepszą dyfuzyjność

195) Próbki podgrzano do temp. T-> jedną szybciej schłodzono niż drugą. Która ma lepszą dyfuzyjność

196) Próbki jedna ma dużo dyslokacji/druga mniej. Która ma lepszą dyfuzyjność