SINUMERIK

SINUMERIK 808D

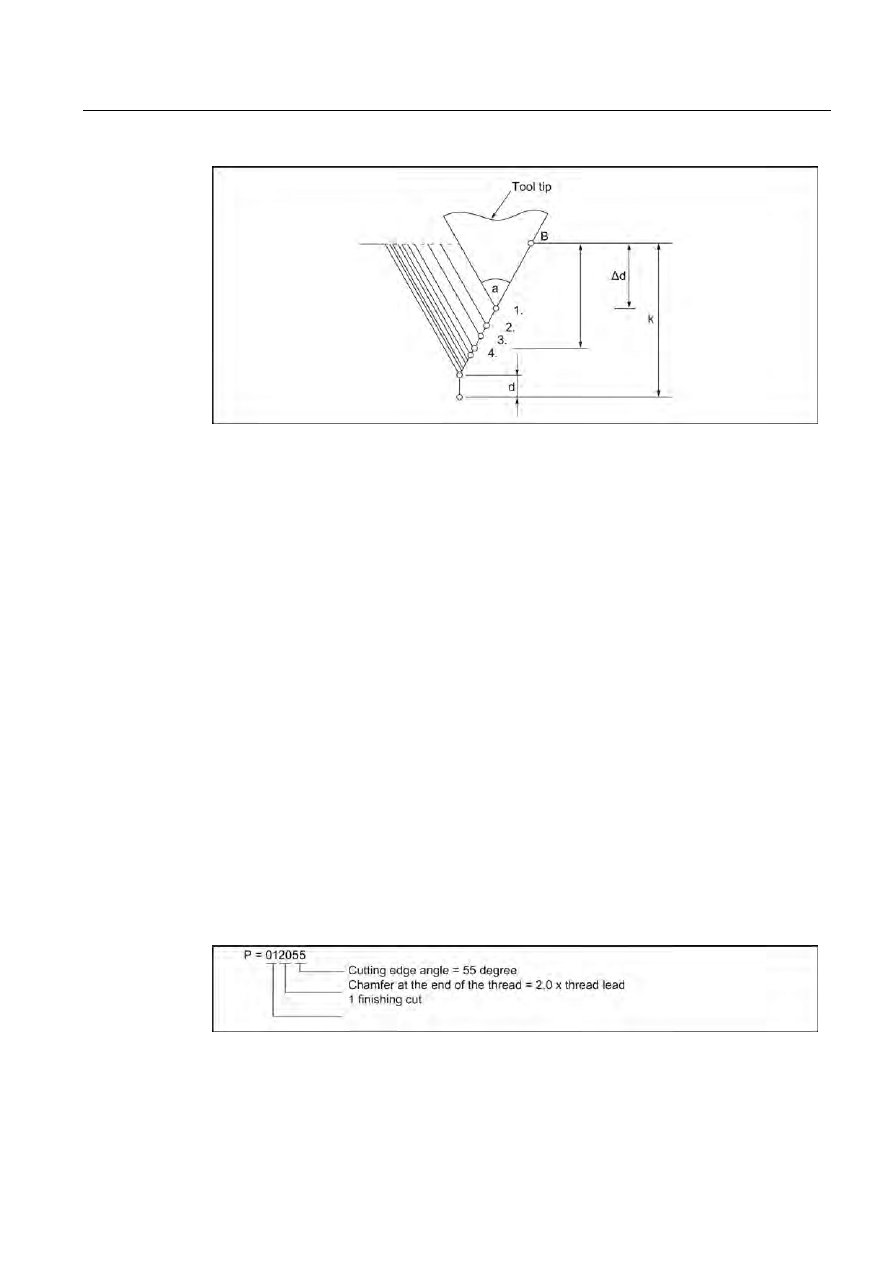

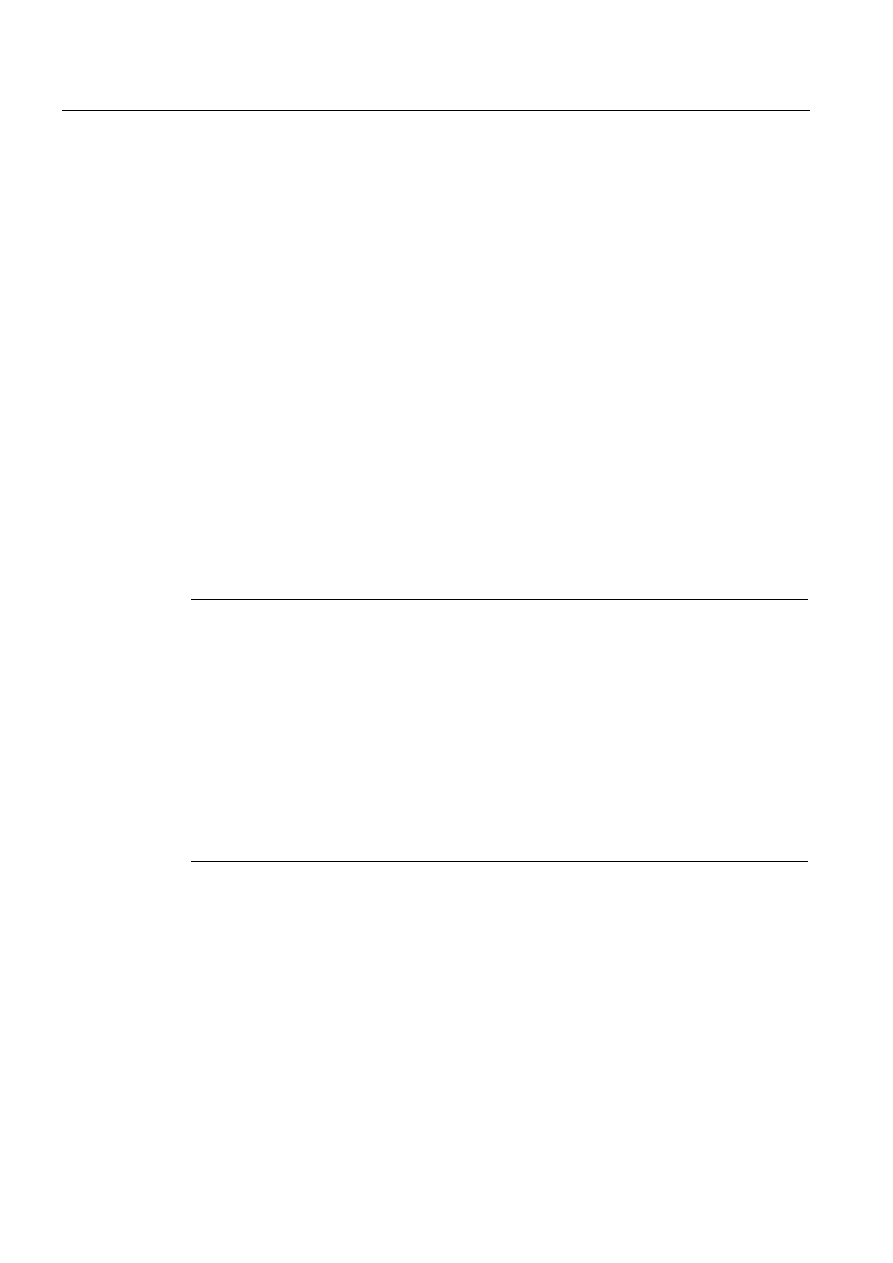

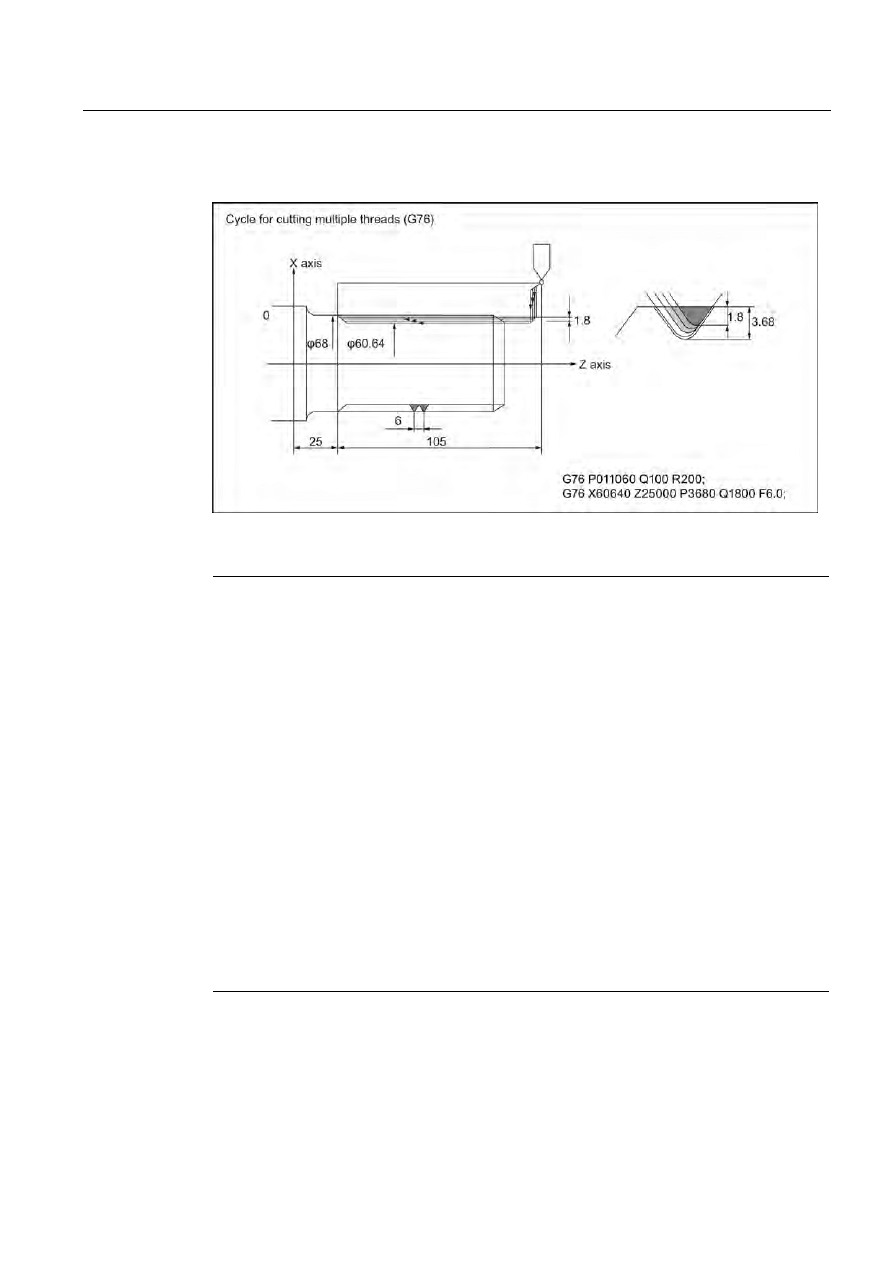

Toczenie, część 3: Programowanie

(ISO)

Podręcznik programowania i obsługi

Dotyczy: SINUMERIK 808D – Toczenie (wersja

oprogramowania: V4.4.2)

Grupa docelowa: Końcowi użytkownicy i technicy

serwisu

12/2012

Siemens AG

Industry Sector

Postfach 48 48

90026 NÜRNBERG

NIEMCY

Ⓟ 08/2013 Prawa do dokonywania zmian technicznych zastrzeżone

Copyright © Siemens AG 2012.

Wszelkie prawa zastrzeżone

Wskazówki prawne

Koncepcja wskazówek ostrzeżeń

Podręcznik zawiera wskazówki, które należy bezwzględnie przestrzegać dla zachowania bezpieczeństwa oraz w

celu uniknięcia szkód materialnych. Wskazówki dot. bezpieczeństwa oznaczono trójkątnym symbolem,

ostrzeżenia o możliwości wystąpienia szkód materialnych nie posiadają trójkątnego symbolu ostrzegawczego. W

zależności od opisywanego stopnia zagrożenia, wskazówki ostrzegawcze podzielono w następujący sposób.

NIEBEZPIECZEŃSTWO

oznacza, że nieprzestrzeganie tego typu wskazówek ostrzegawczych grozi śmiercią lub odniesieniem ciężkich

obrażeń ciała.

OSTRZEŻENIE

oznacza, że nieprzestrzeganie tego typu wskazówek ostrzegawczych może grozić śmiercią lub odniesieniem

ciężkich obrażeń ciała.

OSTROŻNIE

oznacza, że nieprzestrzeganie tego typu wskazówek ostrzegawczych może spowodować lekkie obrażenia ciała.

UWAGA

oznacza, że nieprzestrzeganie tego typu wskazówek ostrzegawczych może spowodować szkody materialne.

W wypadku możliwości wystąpienia kilku stopni zagrożenia, wskazówkę ostrzegawczą oznaczono symbolem

najwyższego z możliwych stopnia zagrożenia. Wskazówka oznaczona symbolem ostrzegawczym w postaci

trójkąta, informująca o istniejącym zagrożeniu dla osób, może być również wykorzystana do ostrzeżenia przed

możliwością wystąpienia szkód materialnych.

Wykwalifikowany personel

Produkt /system przynależny do niniejszej dokumentacji może być obsługiwany wyłącznie przez personel

wykwalifikowany do wykonywania danych zadań z uwzględnieniem stosownej dokumentacji, a zwłaszcza

zawartych w niej wskazówek dotyczących bezpieczeństwa i ostrzegawczych. Z uwagi na swoje wykształcenie i

doświadczenie wykwalifikowany personel potrafi podczas pracy z tymi produktami / systemami rozpoznać ryzyka i

unikać możliwych zagrożeń.

Zgodne z przeznaczeniem używanie produktów firmy Siemens

Przestrzegać następujących wskazówek:

OSTRZEŻENIE

Produkty firmy Siemens mogą być stosowane wyłącznie w celach, które zostały opisane w katalogu oraz w

załączonej dokumentacji technicznej. Polecenie lub zalecenie firmy Siemens jest warunkiem użycia produktów

bądź komponentów innych producentów. Warunkiem niezawodnego i bezpiecznego działania tych produktów są

prawidłowe transport, przechowywanie, ustawienie, montaż, instalacja, uruchomienie, obsługa i konserwacja.

Należy przestrzegać dopuszczalnych warunków otoczenia. Należy przestrzegać wskazówek zawartych w

przynależnej dokumentacji.

Znaki towarowe

Wszystkie produkty oznaczone symbolem ® są zarejestrowanymi znakami towarowymi firmy Siemens AG.

Pozostałe produkty posiadające również ten symbol mogą być znakami towarowymi, których wykorzystywanie

przez osoby trzecie dla własnych celów może naruszać prawa autorskie właściciela danego znaku towarowego.

Wykluczenie od odpowiedzialności

Treść drukowanej dokumentacji została sprawdzona pod kątem zgodności z opisywanym w niej sprzętem i

oprogramowaniem. Nie można jednak wykluczyć pewnych rozbieżności i dlatego producent nie jest w stanie

zagwarantować całkowitej zgodności. Informacje i dane w niniejszej dokumentacji poddawane są ciągłej kontroli.

Poprawki i aktualizacje ukazują się zawsze w kolejnych wydaniach.

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

3

Spis treści

Podstawy programowania ....................................................................................................................... 5

1.1

Uwagi wstępne ............................................................................................................................... 5

Tryb Siemens ................................................................................................................................. 5

Tryb ISO ......................................................................................................................................... 5

Przełączanie trybów ....................................................................................................................... 5

Wyświetlanie kodu G ..................................................................................................................... 6

Komentarze .................................................................................................................................... 9

Pominięcie bloku .......................................................................................................................... 10

Warunki posuwu........................................................................................................................... 10

Szybki przesuw ............................................................................................................................ 10

Posuw po torze (funkcja F) ......................................................................................................... 11

Posuw liniowy (G98) ................................................................................................................... 12

Trzy tryby kodów G ............................................................................................................................... 13

2.1

Polecenia przesuwu .............................................................................................................................. 21

3.1

Polecenia interpolacji ................................................................................................................... 21

Szybki przesuw (G00) .................................................................................................................. 21

Interpolacja liniowa (G01) ............................................................................................................ 23

Interpolacja kołowa (G02, G03) ................................................................................................... 25

Korzystanie z funkcji gwintowania ............................................................................................... 32

Nacinanie gwintu o stałym skoku (G32) ...................................................................................... 32

Łączenie gwintów (G32) .............................................................................................................. 35

Polecenia pomiarowe ............................................................................................................................ 41

4.1

Układ współrzędnych ................................................................................................................... 41

Układ współrzędnych maszyny (G53) ......................................................................................... 41

Spis treści

Toczenie, część 3: Programowanie (ISO)

4

Podręcznik programowania i obsługi, 12/2012

Wybieranie układu współrzędnych przedmiotu ........................................................................... 44

Programowanie po średnicy i po promieniu osi X ....................................................................... 46

Polecenia sterowane w czasie .................................................................................................... 47

Funkcje przesunięcia narzędzia .................................................................................................. 48

Pamięć danych przesunięcia narzędzia ...................................................................................... 48

Kompensacja długości narzędzia ............................................................................................... 49

Funkcje S, T, M i B ...................................................................................................................... 55

Funkcja wrzeciona (funkcja S ) ................................................................................................... 55

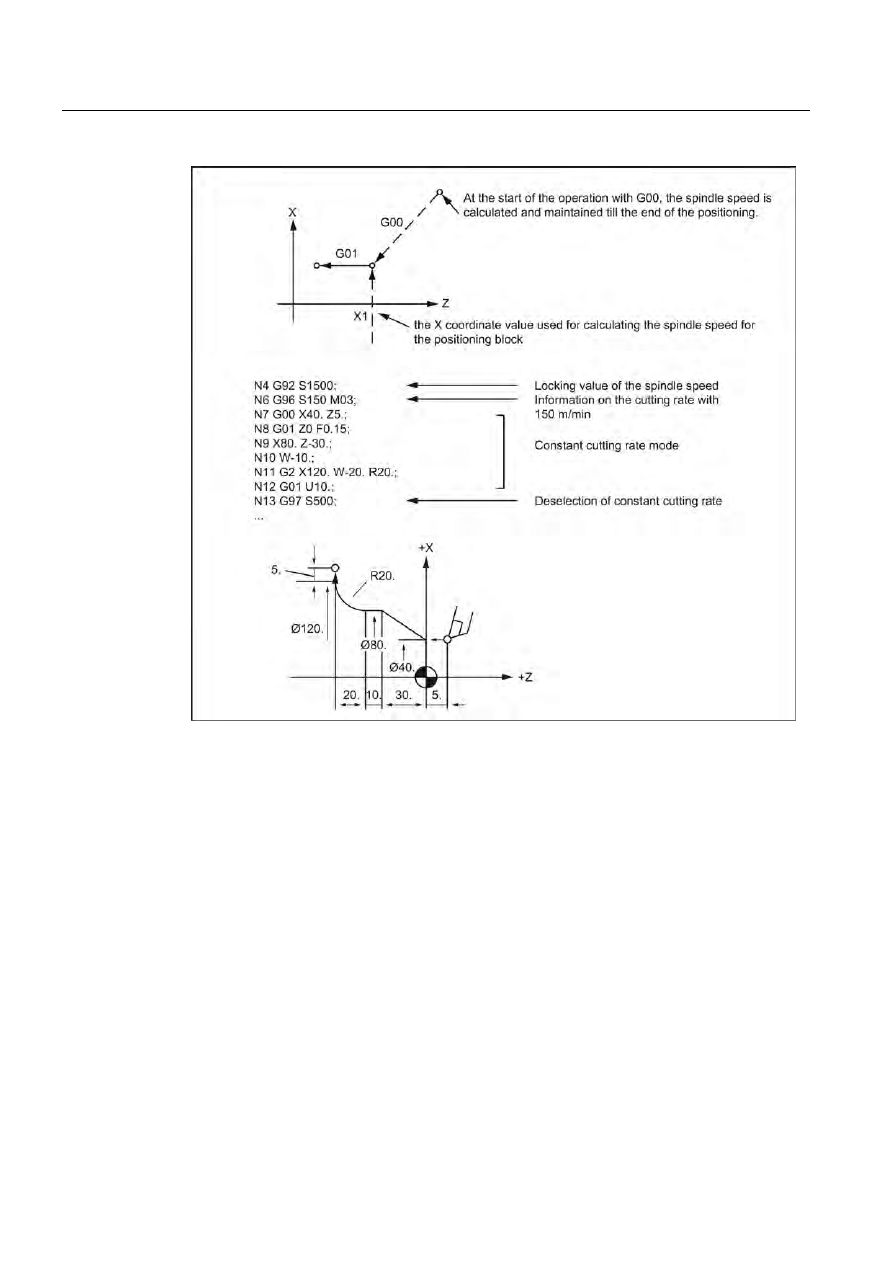

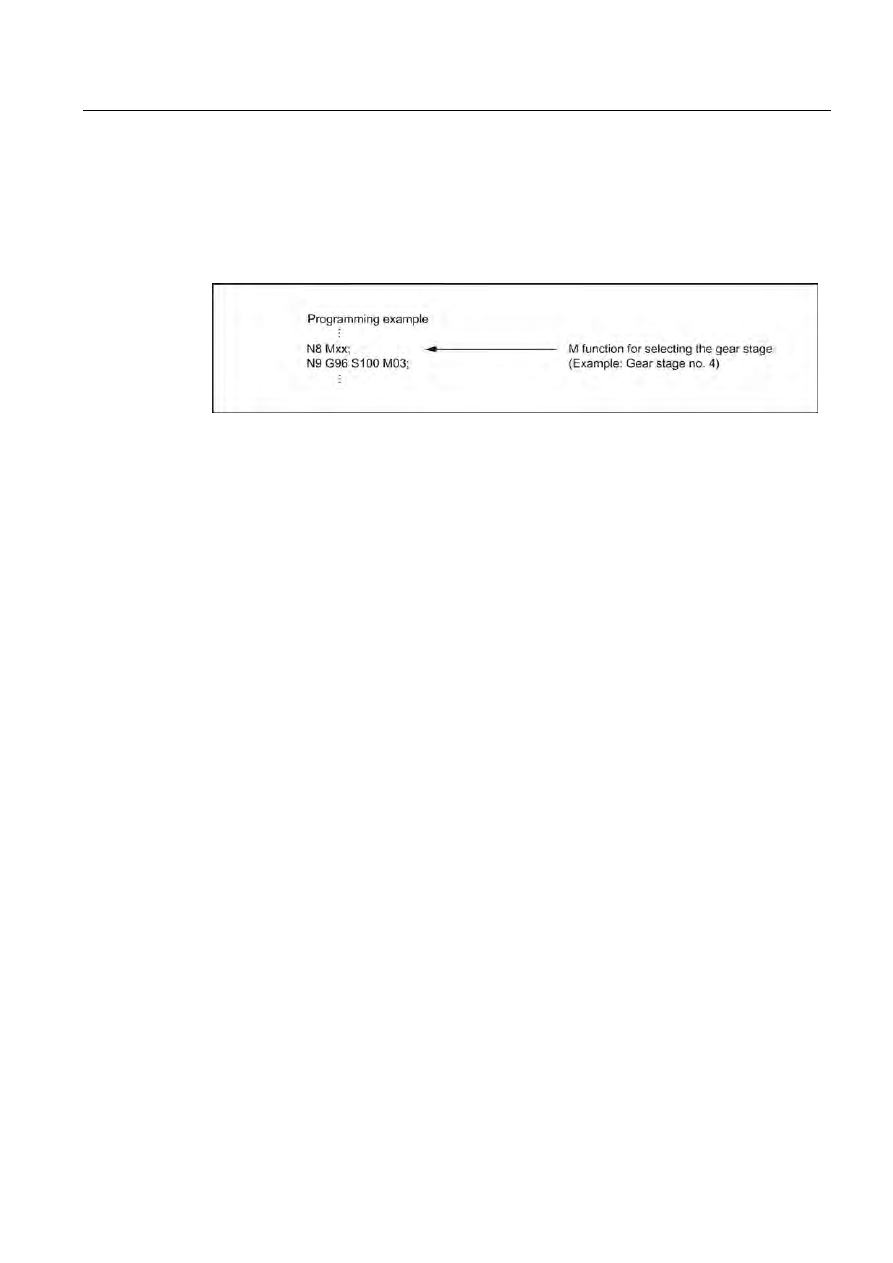

Stała prędkość skrawania (G96, G97) ........................................................................................ 55

Zmiana narzędzia funkcjami T (funkcja T) .................................................................................. 57

Funkcja dodatkowa (funkcja M) .................................................................................................. 57

Funkcje M sterowania wrzecionem ............................................................................................. 58

Funkcje M wywoływania podprogramów .................................................................................... 59

Wywołanie makropolecenia funkcją M ........................................................................................ 59

Funkcje M .................................................................................................................................... 60

Funkcje dodatkowe ............................................................................................................................... 63

5.1

Funkcje wsparcia programu ........................................................................................................ 63

Stałe cykle ................................................................................................................................... 63

Cykle wielokrotnie powtarzalne ................................................................................................... 73

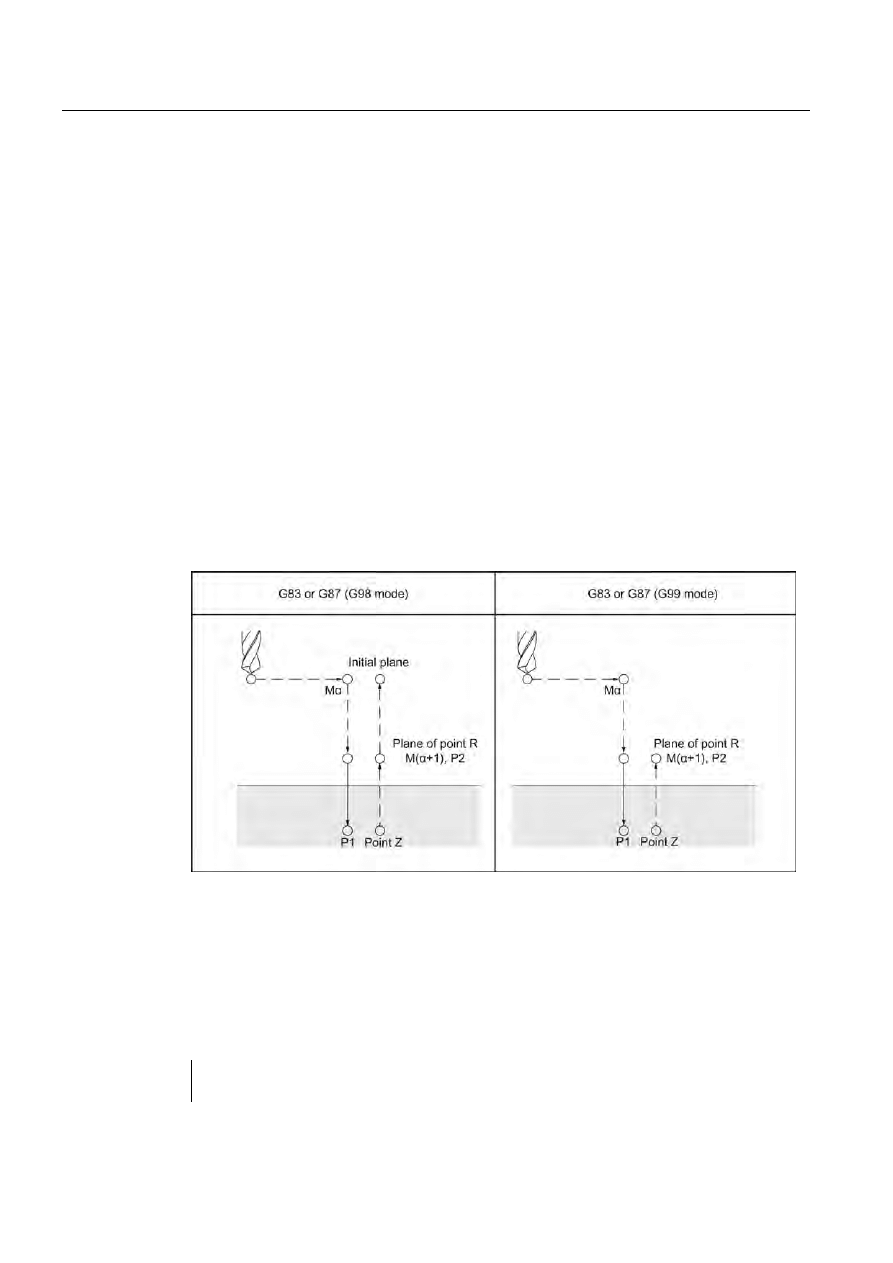

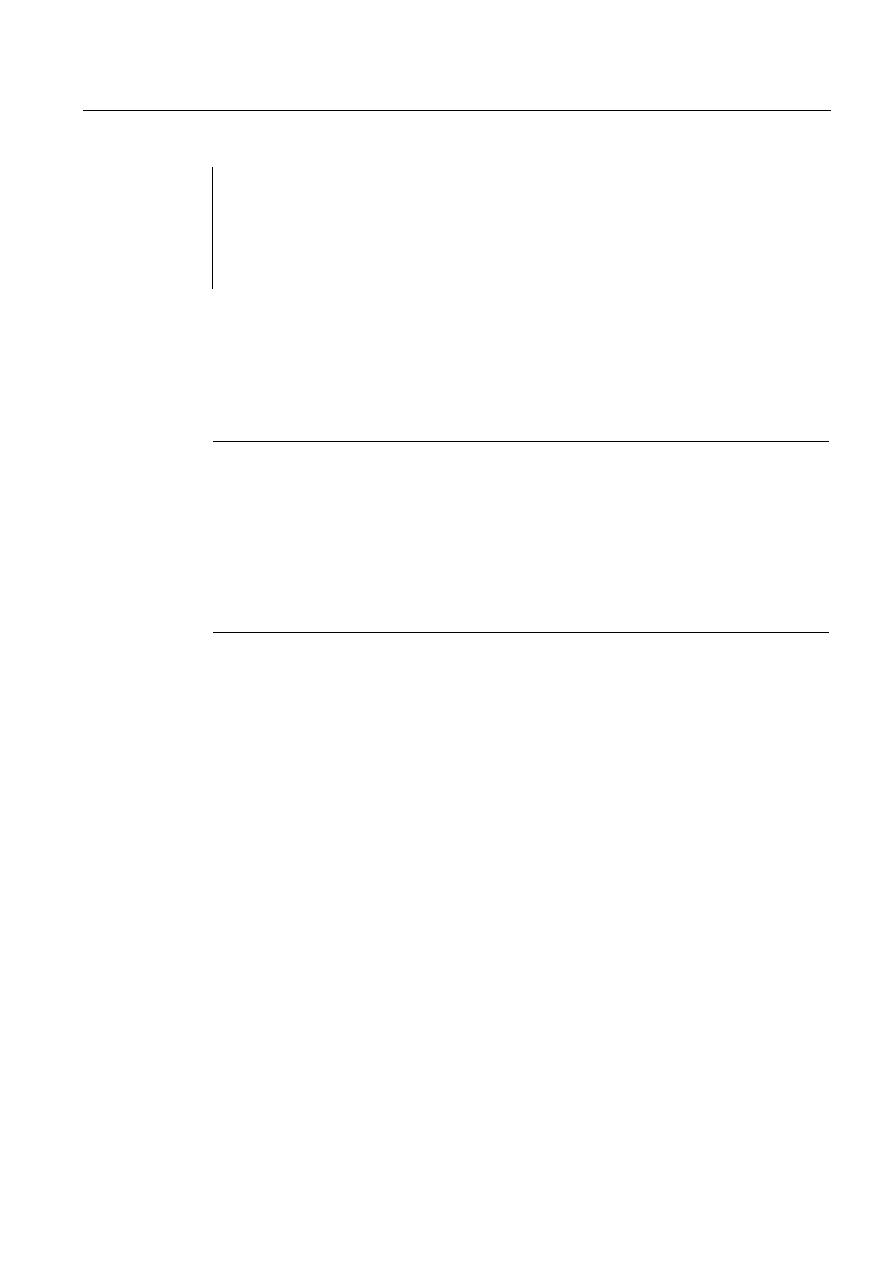

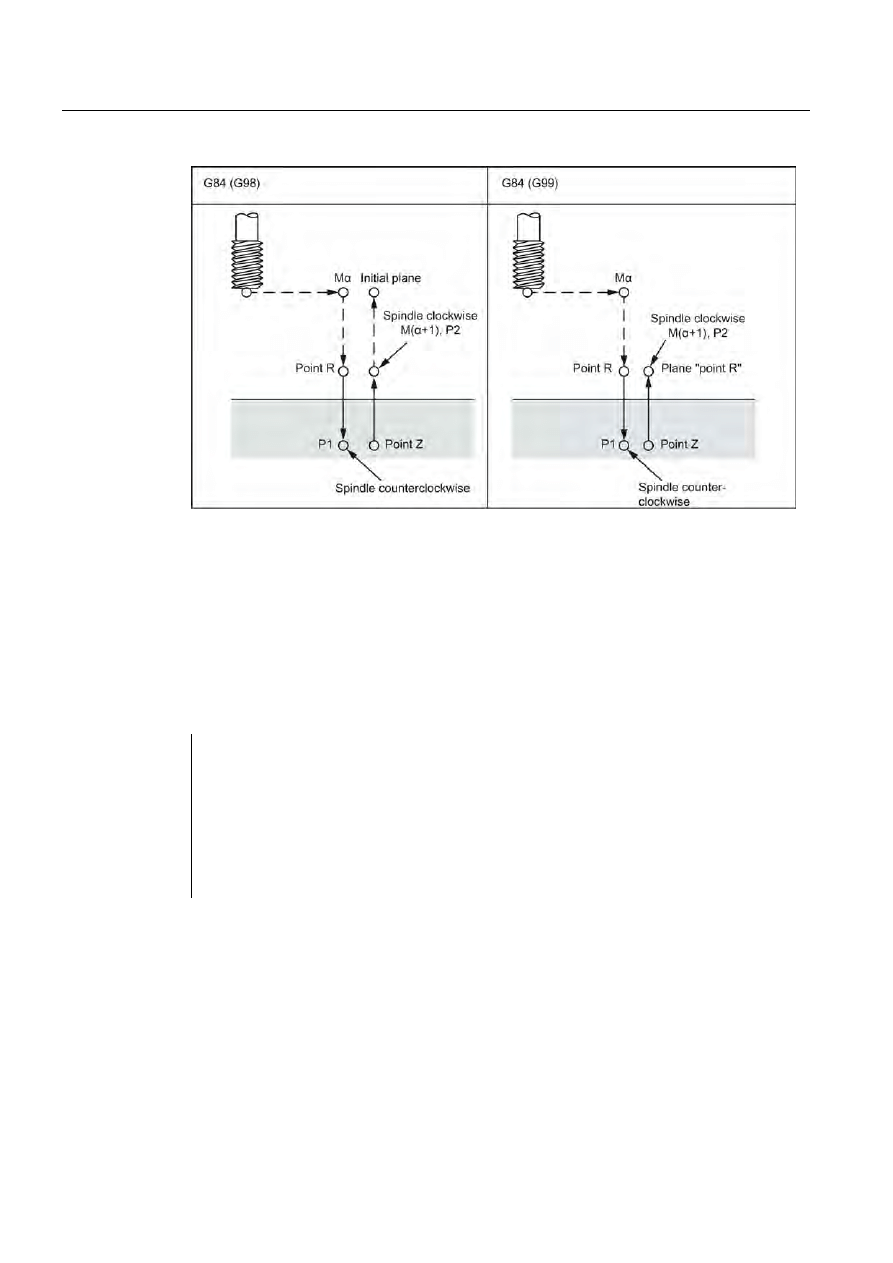

Cykl wiercenia (od G80 do G89) ................................................................................................. 90

Wprowadzanie programowalnych danych ................................................................................ 100

Zmienianie wartości przesunięcia narzędzia (G10) .................................................................. 100

Ośmiocyfrowy numer programu ................................................................................................ 102

Funkcje pomiaru ........................................................................................................................ 104

Szybkie podnoszenie funkcją G10.6 ......................................................................................... 104

Usunięcie pomiaru z pozostałą drogą (G31)............................................................................. 104

Pomiar programem G31, adresami P1-P4 ................................................................................ 105

Programy makropoleceń ........................................................................................................... 109

Różnice w porównaniu z podprogramami ................................................................................. 109

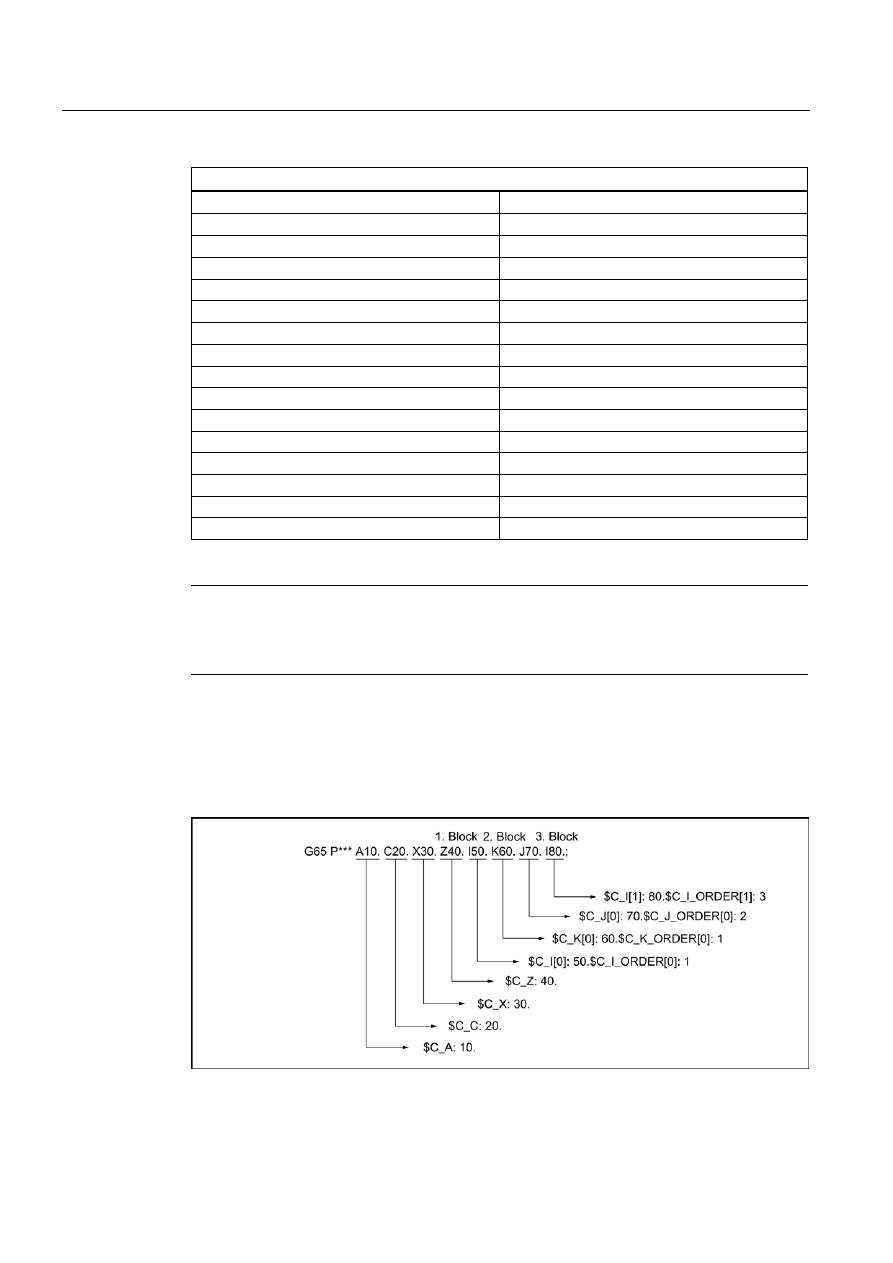

Wywołanie programu makr (G65, G66, G67) ........................................................................... 109

Funkcje specjalne ..................................................................................................................... 116

G05 ............................................................................................................................................ 116

Toczenie wielokrawędziowe...................................................................................................... 116

Kompresor w trybie ISO ............................................................................................................ 118

Tryby przełączenia dla DryRun i poziomy pomijania ................................................................ 119

Przerywanie programu podprogramem M96/M97 .................................................................... 120

Indeks .................................................................................................................................................. 123

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

5

Podstawy programowania

1

1.1

Uwagi wstępne

1.1.1

Tryb Siemens

W trybie Siemens poprawne są następujące warunki:

● Domyślną poleceń G można zdefiniować dla każdego kanału za pośrednictwem danych

maszynowych 20150 $MC_GCODE_RESET_VALUES.

● W trybie Siemens nie można zaprogramować żadnych poleceń językowych ISO.

1.1.2

Tryb ISO

W aktywnym trybie ISO poprawne są następujące warunki:

● Tryb ISO można ustawić w danych maszynowych jako ustawienie domyślne systemu

sterowania. Następnie sterowanie uruchamiane jest domyślnie w trybie ISO.

● Można zaprogramować tylko funkcje G z ISO. Programowanie funkcji G trybu Siemens w

trybie ISO nie jest możliwe.

● Łączenie ISO z językiem Siemens w tym samym bloku sterowania numerycznego nie jest

możliwe.

● Przejście pomiędzy dialektem M ISO i dialektem T ISO poleceniem G nie jest możliwe.

● Podprogramy zaprogramowane w trybie Siemens mogą być wywoływane.

● Jeśli mają zostać zastosowane funkcje trybu Siemens, należy najpierw przejść do tego

trybu.

1.1.3

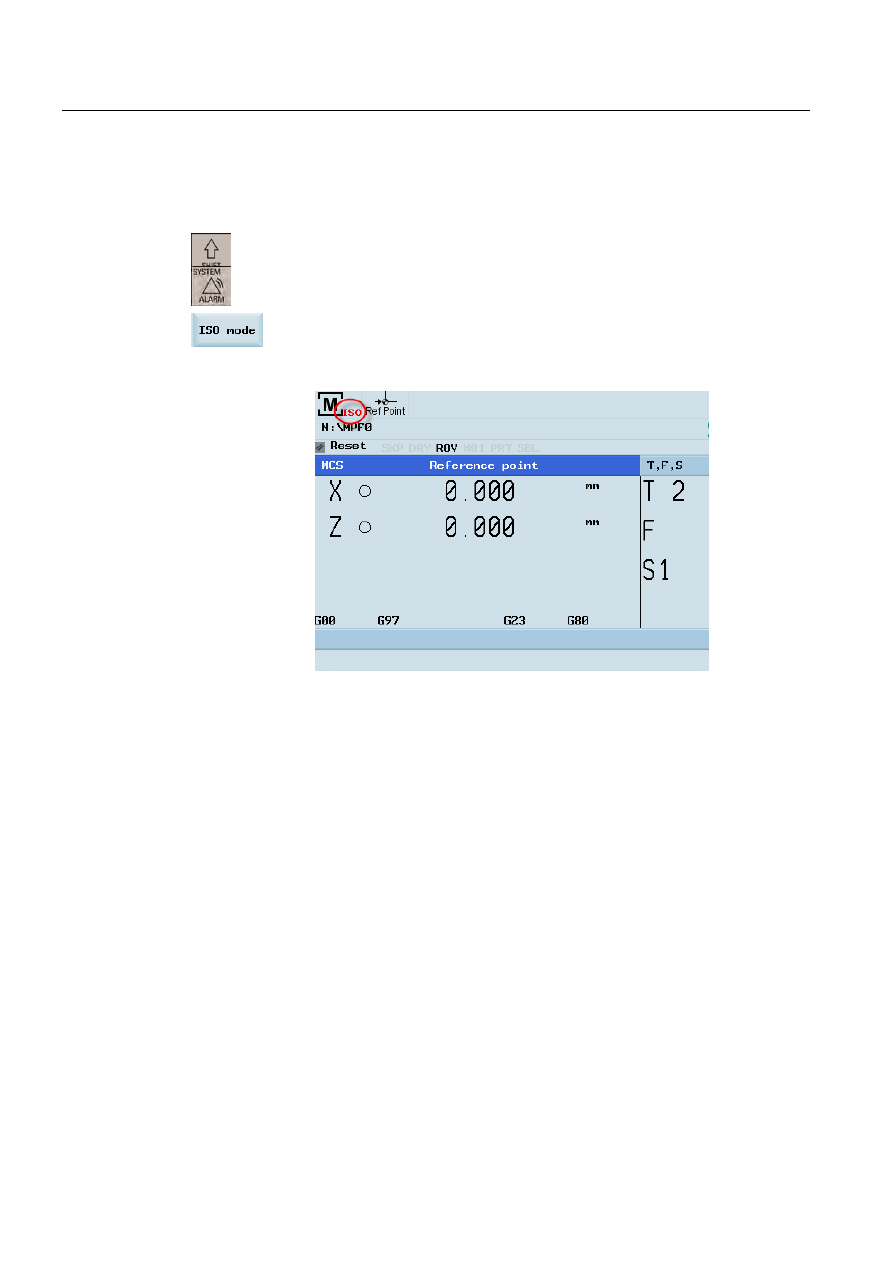

Przełączanie trybów

SINUMERIK 808D obsługuje następujące dwa tryby języka programowania:

● Tryb języka Siemens

● Tryb ISO

Należy zauważyć, że zmiana trybu nie wpływa na aktywne narzędzie, przesunięcia

narzędzia i przesunięcia przedmiotu.

Podstawy programowania

1.1 Uwagi wstępne

Toczenie, część 3: Programowanie (ISO)

6

Podręcznik programowania i obsługi, 12/2012

Procedura

+

1. Wybrać pożądany obszar roboczy i wyświetlić jego okno główne.

2. Nacisnąć ten przycisk programowy na pionowym pasku przycisków

programowych. System sterowania inicjuje automatycznie przejście z

trybu Siemens do trybu ISO. Po zmianie w lewym górnym rogu okna

pojawia się komunikat „ISO”.

Nacisnąć ponownie ten sam przycisk programowy, by powrócić z trybu

ISO do trybu Siemens.

1.1.4

Wyświetlanie kodu G

Kod G jest wyświetlany w tym samym języku (Siemens lub ISO), co odpowiedni aktualny

blok. Jeśli wyświetlanie bloków zostało wyłączone poleceniem DISPLOF, kody G są nadal

wyświetlane w języku, w którym wyświetlany jest aktywny blok.

Przykład

Funkcje G trybu ISO są wykorzystywane do wywoływania standardowych cykli Siemens. W

tym celu na początku odpowiedniego cyklu programowane jest polecenie DISPLOF. Dzięki

temu funkcje G zaprogramowane w języku ISO są nadal wyświetlane.

PROC CYCLE328 SAVE DISPLOF

N10 ...

...

N99 RET

Podstawy programowania

1.1 Uwagi wstępne

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

7

Procedura

Cykle stałe Siemens są wywoływane za pośrednictwem programów głównych. Tryb Siemens

jest wybierany automatycznie poprzez wywołanie cyklu stałego.

Przy ustawieniu DISPLOF wyświetlanie bloku zostaje zamrożone w chwili wywołania cyklu.

Wyświetlanie kodu G jest kontynuowane w trybie ISO.

Kody G zmienione w cyklu stałym są przywracane do pierwotnego stanu po zakończeniu

cyklu atrybutem „SAVE”.

1.1.5

Maksymalna liczba osi/identyfikatorów osi

W trybie ISO można zaprogramować maksymalnie 9 osi. Identyfikatory pierwszych trzech

osi oznaczane są literami X, Y i Z. Wszystkie pozostałe osie można zidentyfikować literami

A, B, C, U, V i W.

1.1.6

Definiowanie systemu A, B lub C kodu G

W trybie T ISO rozróżniane są systemy A, B i C kodu G. Domyślnie aktywny jest system A

kodu G. System A, B lub C kodu G jest wybierany w danych maszynowych MD10881

$MN_MM_EXTERN_GCODE_SYSTEM następująco:

$MN_MM_EXTERN_GCODE_SYSTEM = 0: System B kodu G

$MN_MM_EXTERN_GCODE_SYSTEM = 1: System A kodu G

$MN_MM_EXTERN_GCODE_SYSTEM = 2: System C kodu G

System A kodu G

Jeśli aktywny jest system A kodu G, G91 jest niedostępny. W tym przypadku przesuwu osi

ze znakami adresowymi U, V i W programowany jest dla osi X, Y i Z. Znaki adresowe U, V i

W są w tym przypadku niedostępne jako identyfikatory osi, w rezultacie czego maksymalna

liczba osi zmniejsza się do 6.

Adres H jest wykorzystywany do programowania ruchów przyrostowych osi C w systemie A

kodu G.

By cykl stały pracował w prawidłowym systemie kodu G, odpowiedni system musi zostać

wpisany do zmiennej GUD _ZSFI[39].

Wskazówka

O ile nie wskazano inaczej, system A kodu G został wyłączony w niniejszej dokumentacji.

Podstawy programowania

1.1 Uwagi wstępne

Toczenie, część 3: Programowanie (ISO)

8

Podręcznik programowania i obsługi, 12/2012

1.1.7

Programowanie separatora dziesiętnego

W trybie ISO występują dwa zapisy służące do oceny zaprogramowanych wartości nie

posiadających separatora dziesiętnego:

● Zapis kalkulatora kieszonkowego

Wartości nie posiadające separatora dziesiętnego interpretowane są jako milimetry, cale

lub stopnie.

● Standardowy zapis

Wartości nie posiadające separatora dziesiętnego są mnożone przez współczynnik

konwersji.

Ustawienie to jest wprowadzane za pośrednictwem MD10884

EXTERN_FLOATINGPOINT_PROG.

Występują dwa różne współczynniki konwersji, IS-B i IS-C. Ta ocena dotyczy adresów X Y Z

U V W A B C I J K Q R i F.

Ustawienie to wprowadzane jest za pośrednictwem MD10886

EXTERN_INCREMENT_SYSTEM.

Przykład:

Oś liniowa w mm:

● X 100,5

Odpowiada wartości z separatorem dziesiętnym: 100,5 mm

● X 1000

– Zapis kalkulatora kieszonkowego: 1000 mm

– Standardowy zapis:

IS-B: 1000 * 0,001= 1 mm

IS-C: 1000 * 0,0001 = 0,1 mm

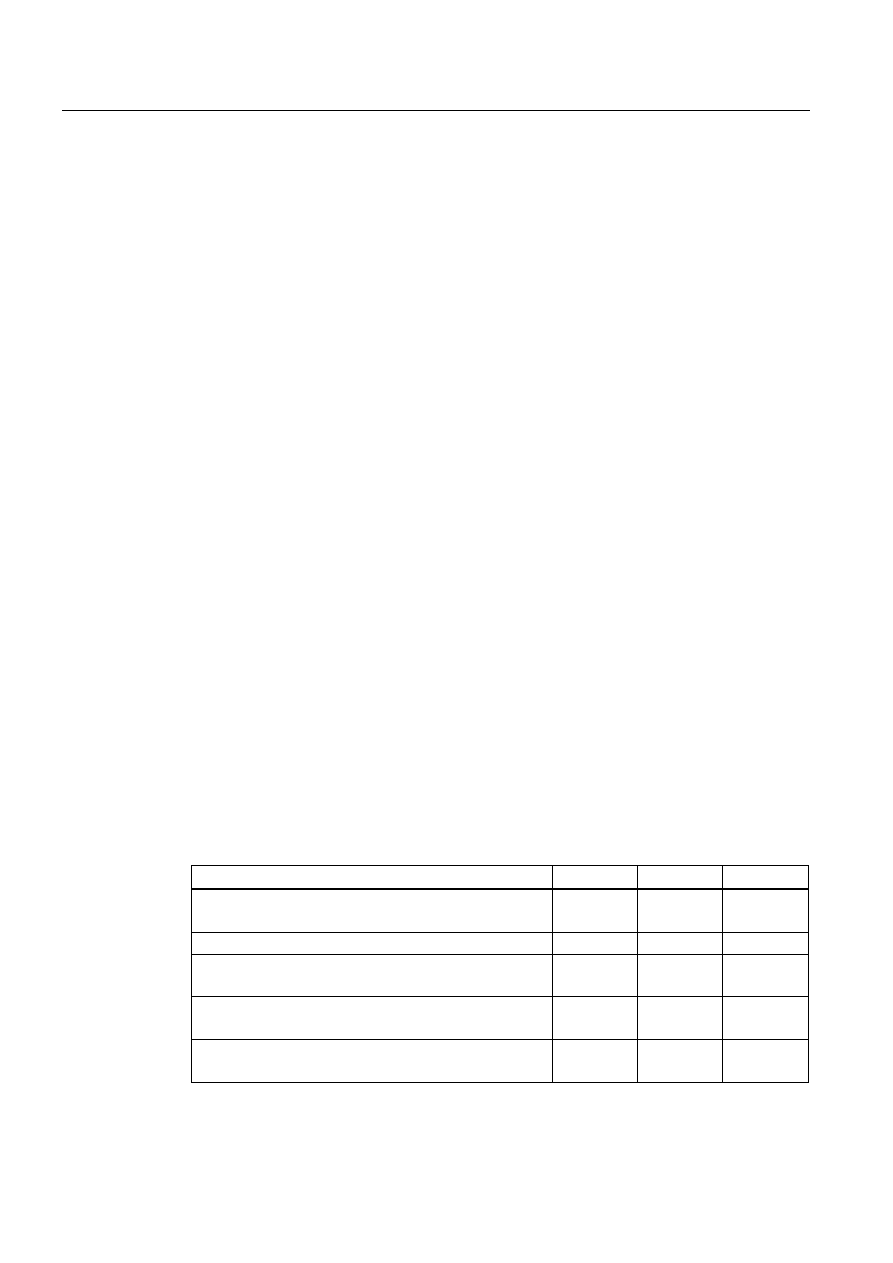

Obrót w ISO

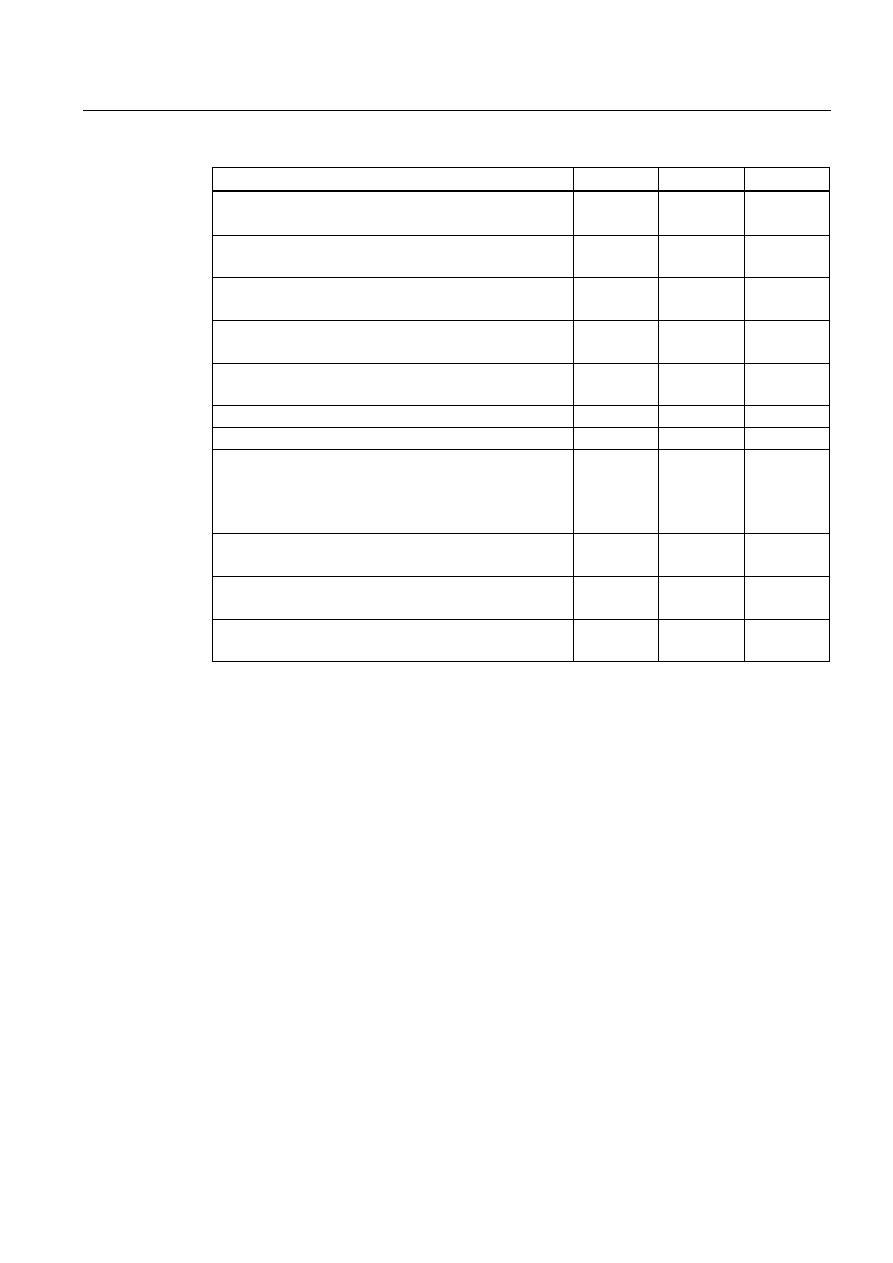

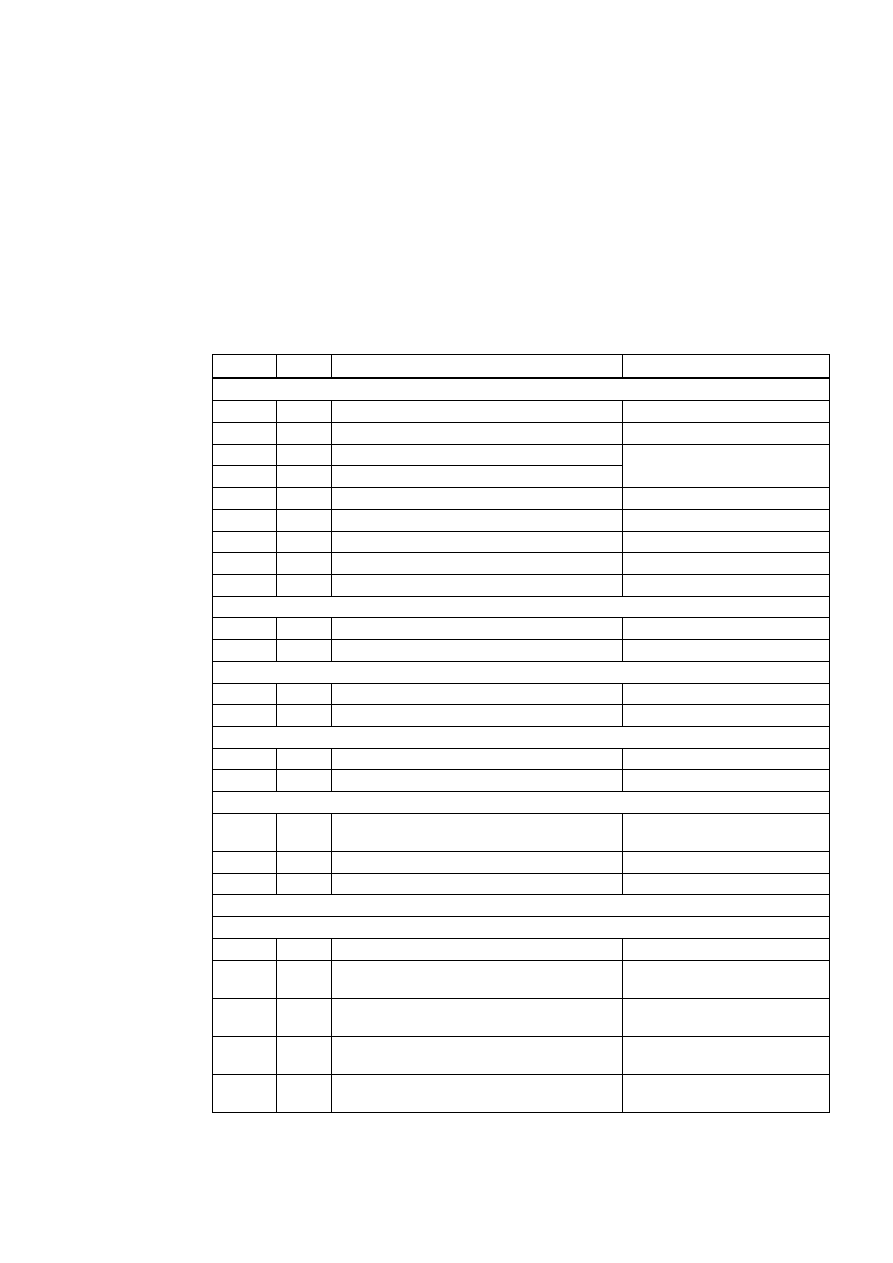

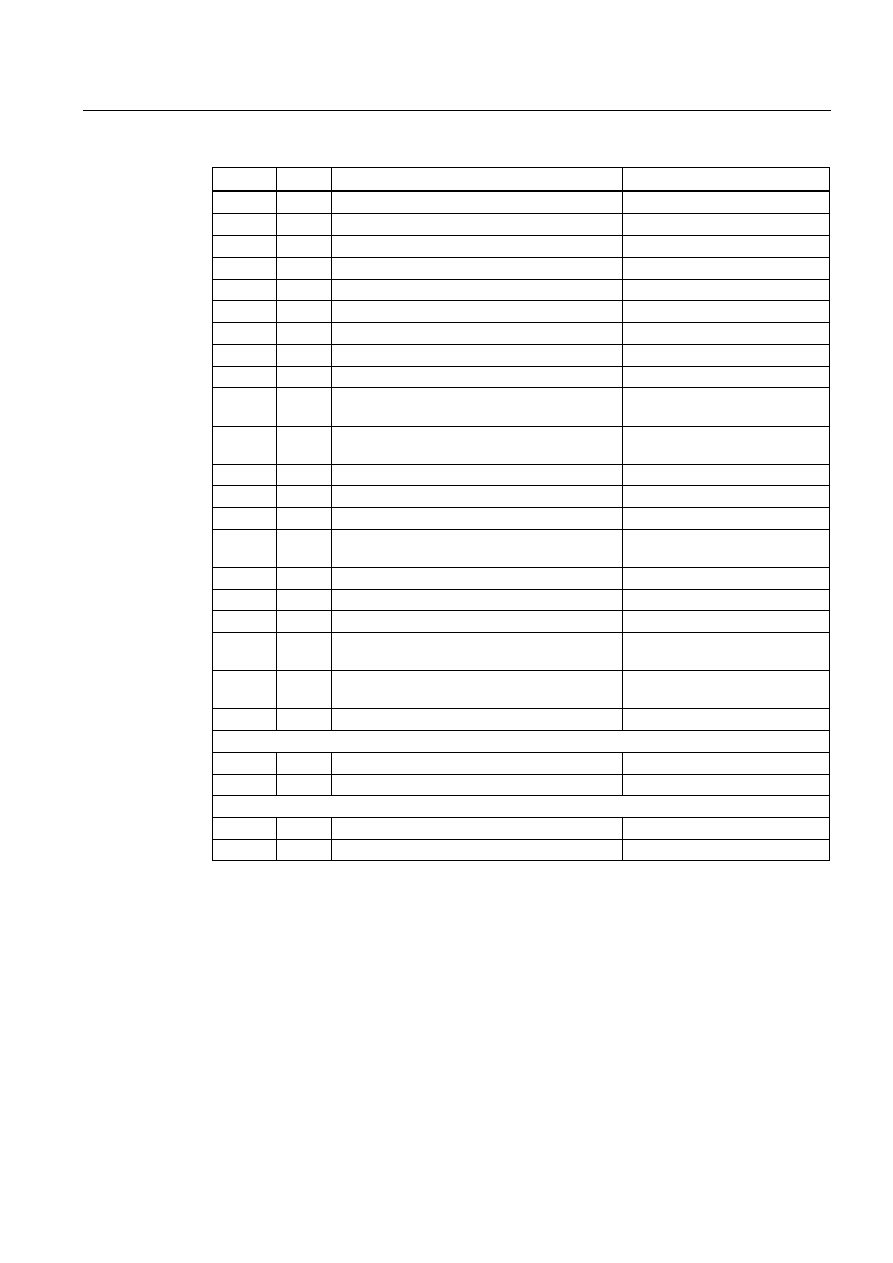

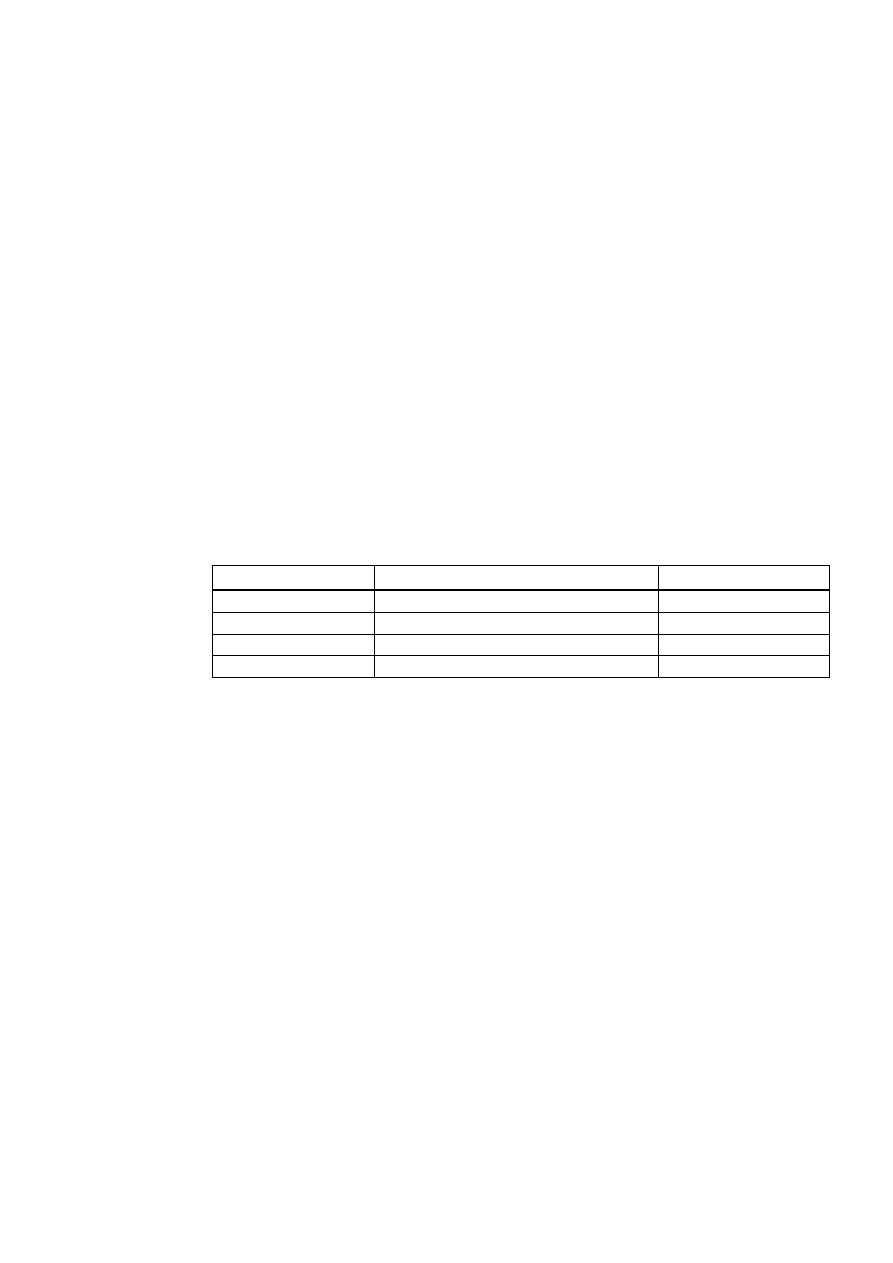

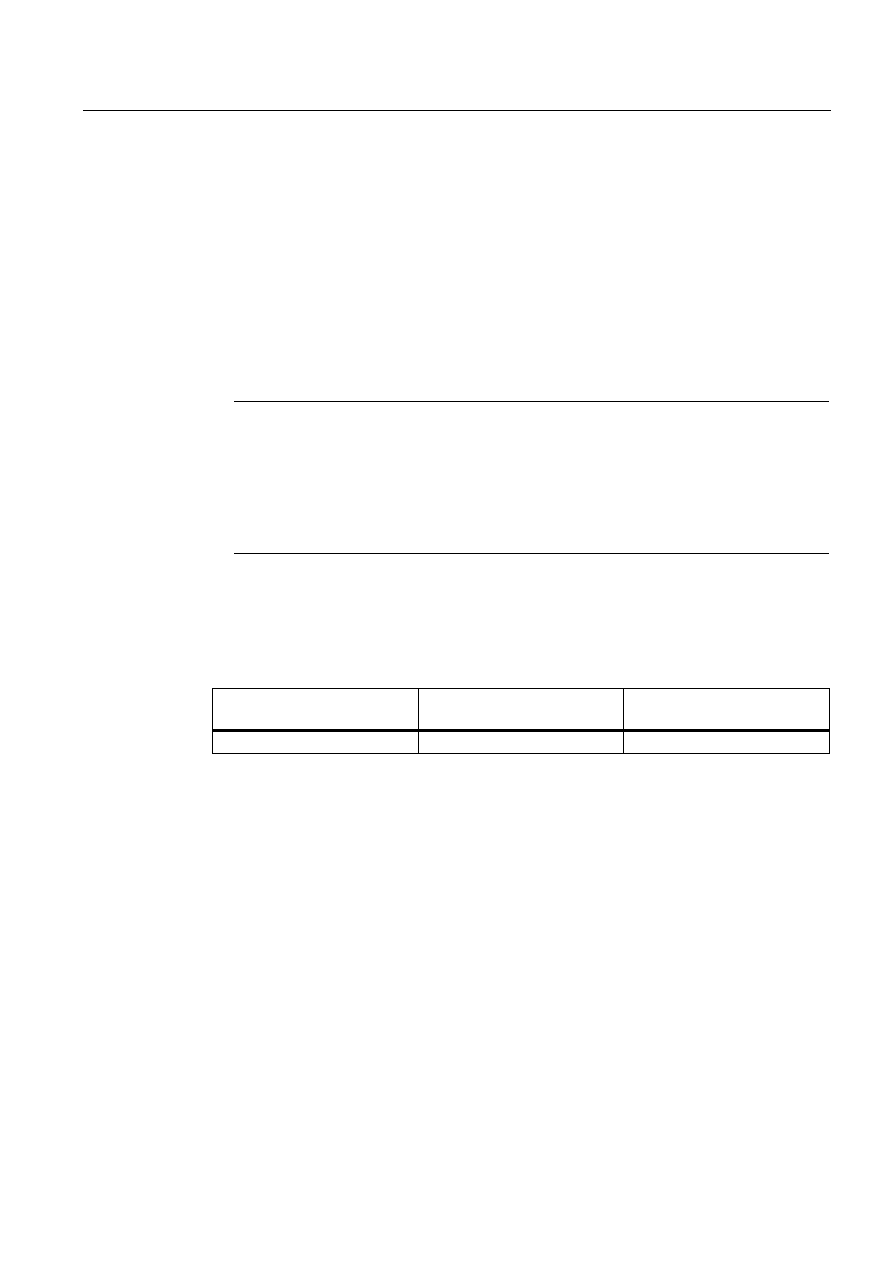

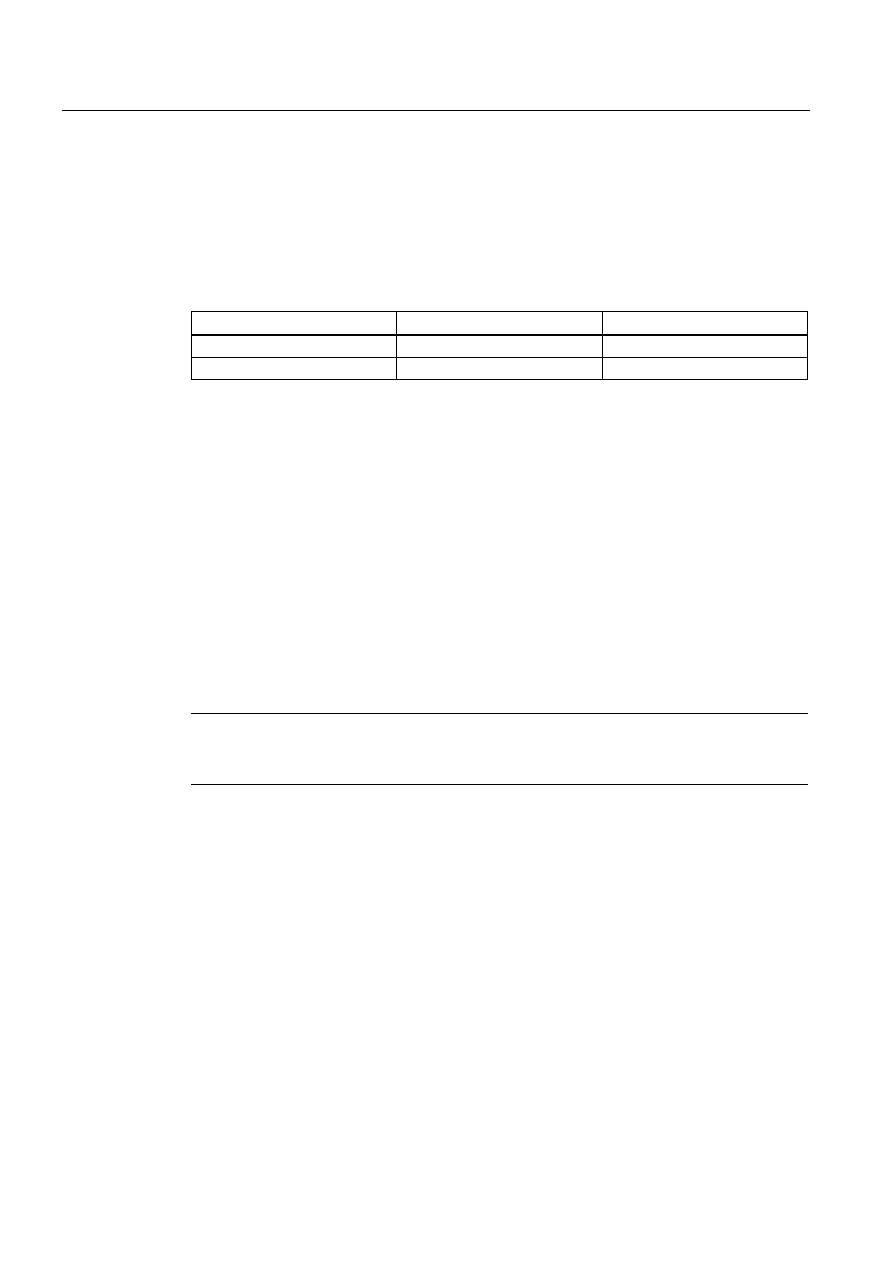

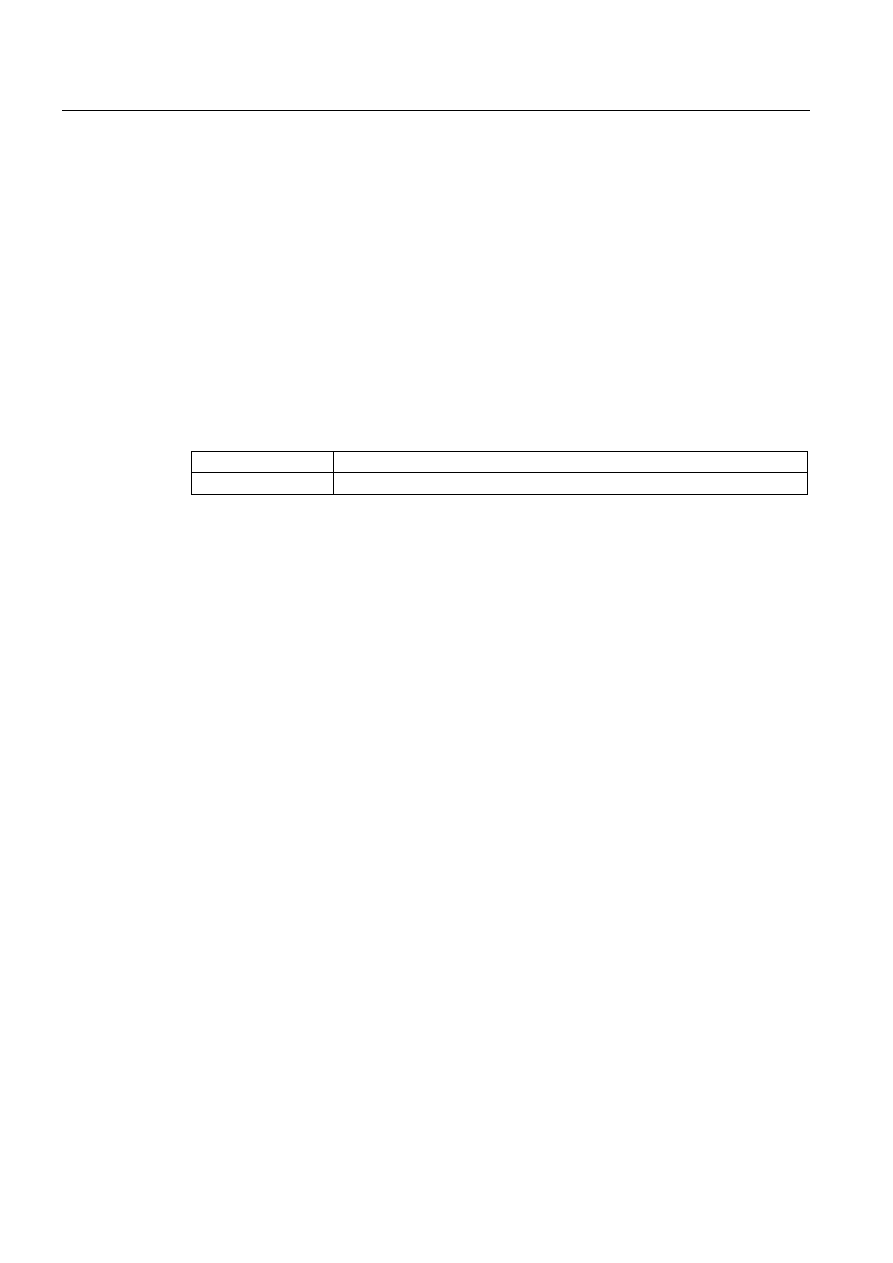

Tabela 1- 1 Różne współczynniki konwersji dla IS-B i IS-C.

Adres

Jednostka

IS-B

IS-C

Oś liniowa

mm

cale

0,001

0,0001

0,0001

0,00001

Oś obrotowa

Stopnie

0,001

0,0001

Posuw F G94 (mm/cale na minutę)

mm

cale

1

0,01

1

0,01

Posuw F G95 (mm/cale na obrót)

$MC_EXTERN_FUNCTION_MASK

Bit8 = 0

mm

cale

0,01

0,0001

0,01

0,0001

Podstawy programowania

1.1 Uwagi wstępne

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

9

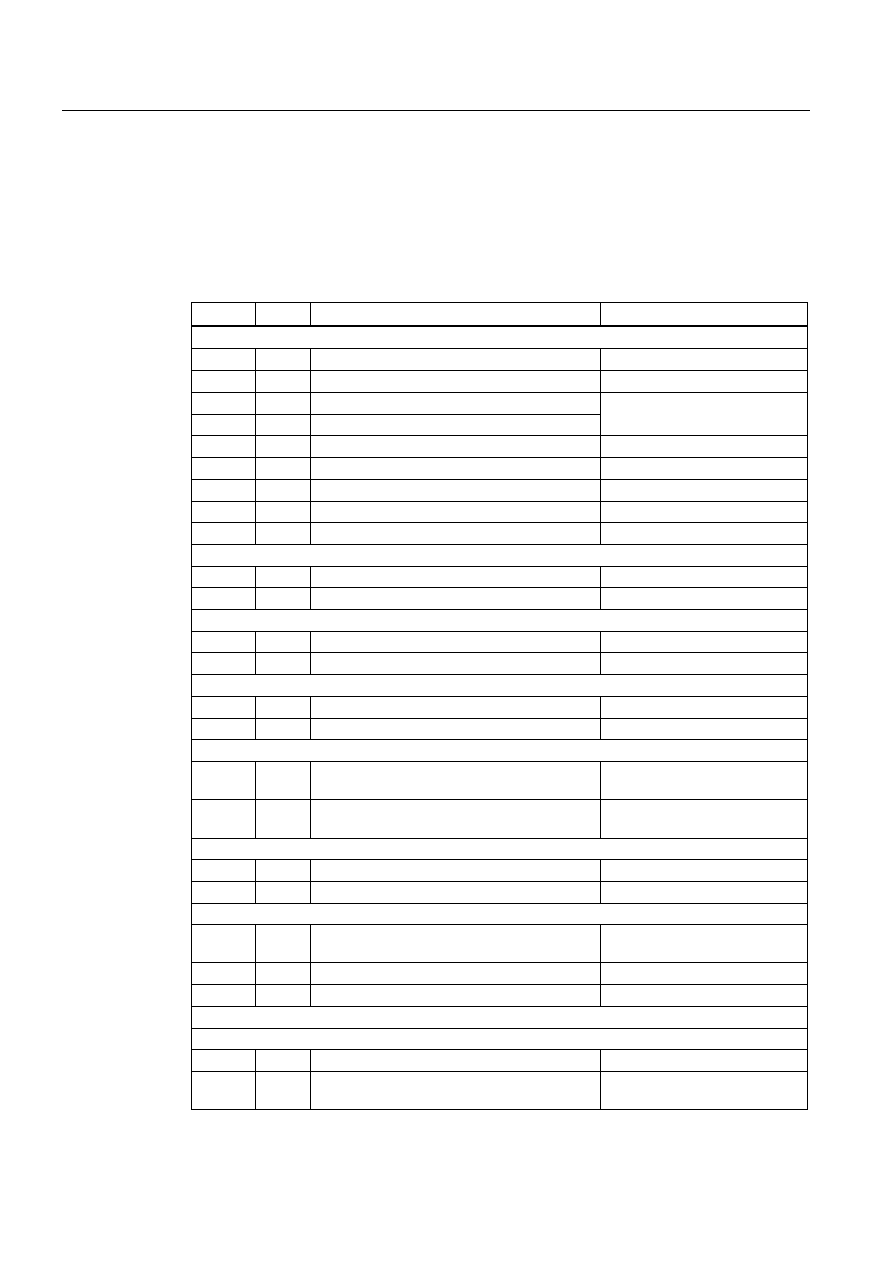

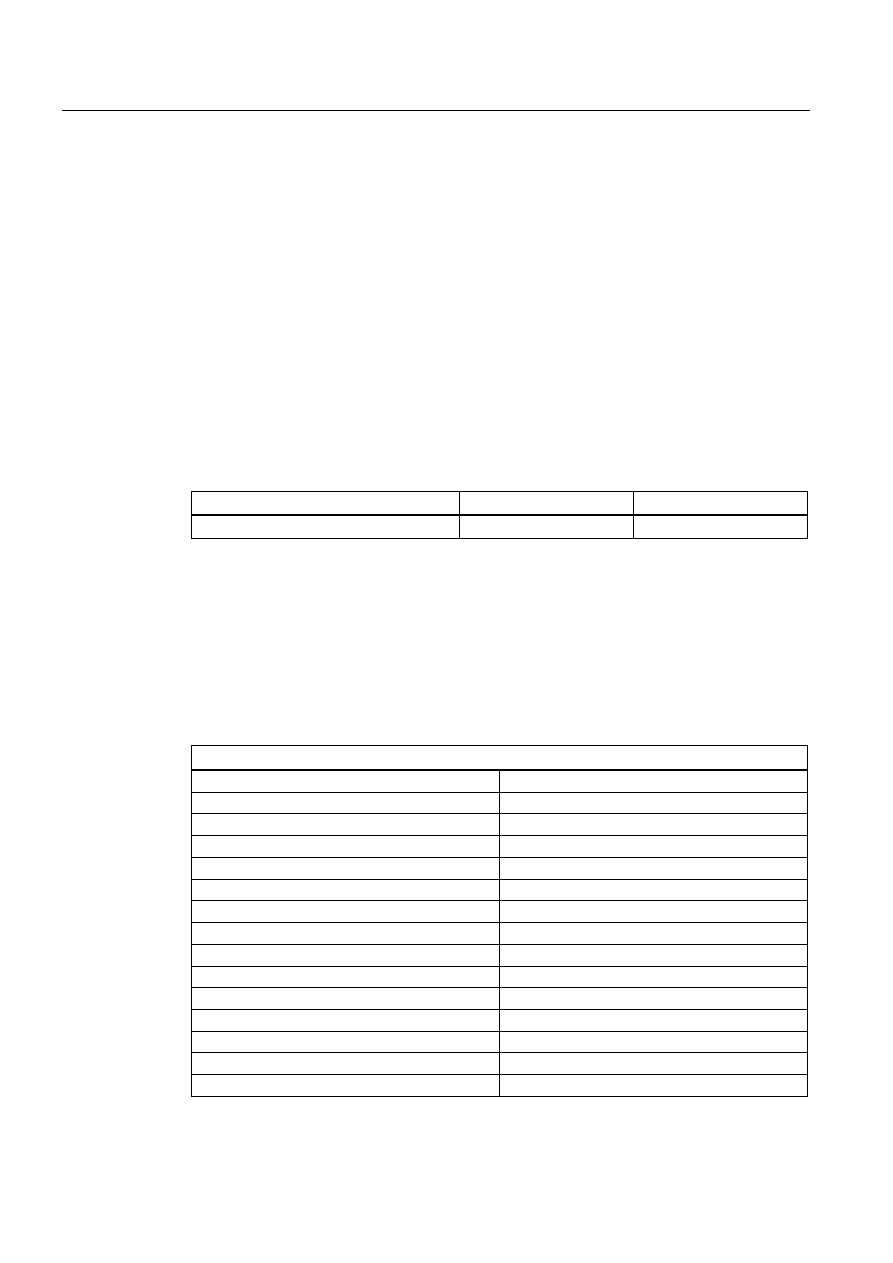

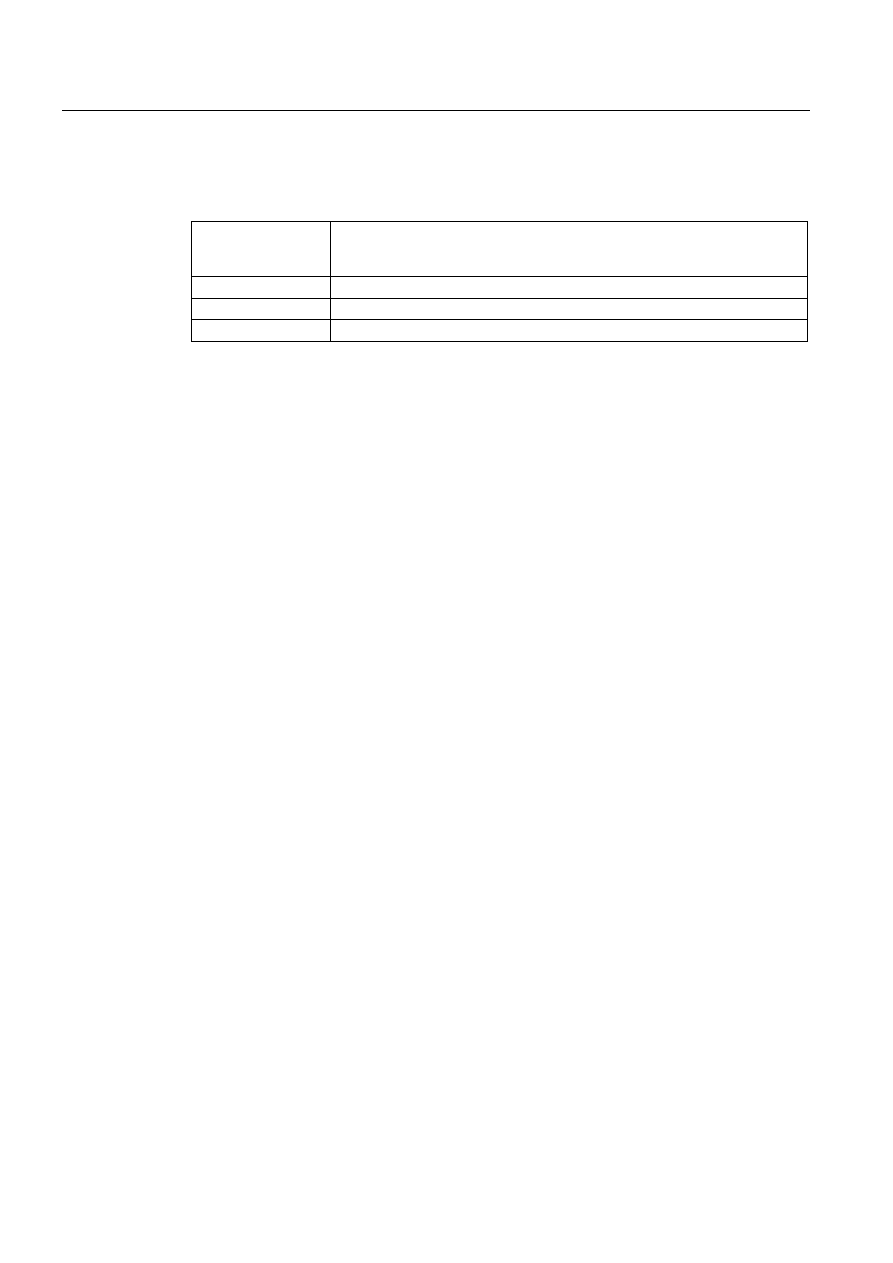

Adres

Jednostka

IS-B

IS-C

Bit8 = 1

mm

cale

0,0001

0,000001

0,0001

0,000001

Skok gwintu F

mm

cale

0,0001

0,000001

0,0001

0,000001

Faza C

mm

cale

0,001

0,001

0,0001

0,0001

Promień R, G10 toolcorr

mm

cale

0,001

0,001

0,0001

0,0001

Parametr IPO I, J, K

mm

cale

0,001

0,001

0,0001

0,0001

G04 X lub U

0,001

0,001

Definicja konturu kąta A

0,001

0,001

Cykl gwintowania G76, G92

$MC_EXTERN_FUNCTION_MASK

Bit8 = 0 F jako posuw taki jak G94, G95

Bit8 = 1 F jako skok gwintu

Cykl gwintowania G84, G88

$MC_EXTERN_FUNCTION_MASK

Bit9 = 0 G95 F

mm

cale

0,01

0,0001

0,01

0,0001

Bit8 = 1 G95 F

mm

cale

0,0001

0,000001

0,0001

0,000001

1.1.8

Komentarze

W trybie ISO nawiasy interpretowane są jako oznaczenia komentarzy. W trybie Siemens za

oznaczenia komentarzy uznawany jest średnik („;”). Dla uproszczenia, średnik

interpretowany jest jako komentarz również w trybie ISO.

Jeśli znak początku komentarza '(' zostanie użyty ponownie wewnątrz komentarza,

komentarz zakończy się po zamknięciu wszystkich otwartych nawiasów.

Przykład:

N5 (komentarz) X100 Y100

N10 (komentarz(komentarz)) X100 Y100

N15 (komentarz(komentarz) X100) Y100

X100 Y100 jest wykonywane w bloku N5 i N10, lecz tylko Y100 w bloku N15, ponieważ

pierwszy nawias jest zamknięty dopiero po X100. Cały tekst aż do tego miejsca jest

interpretowany jako komentarz.

Podstawy programowania

1.2 Warunki posuwu

Toczenie, część 3: Programowanie (ISO)

10

Podręcznik programowania i obsługi, 12/2012

1.1.9

Pominięcie bloku

Znak pominięcia lub usunięcia bloków „/” można zastosować w dowolnym dogodnym

miejscu w bloku, tj. nawet w jego środku. Jeżeli zaprogramowany poziom pominięcia bloku

jest aktywny z datą kompilacji, blok nie jest kompilowany od tego miejsca do punktu

zakończenia bloku. Aktywny poziom pominięcia bloku pełni funkcję zakończenia bloku.

Przykład:

N5 G00 X100. /3 YY100 --> Alarm 12080 „Błąd składni”

N5 G00 X100. /3 YY100 --> brak alarmu, jeśli poziom 3 pominięcia bloku jest aktywny

Znaki pominięcia bloku zawarte w komentarzu nie są interpretowane jako takie.

Przykład:

N5 G00 X100. ( /3 Part1 ) Y100

;oś Y jest przesuwana nawet jeśli aktywny jest poziom 3 pominięcia bloku

Mogą być aktywne poziomy pominięcia bloku od /1 do /9. Wartości pominięcia bloku <1 i >9

wywołują alarm 14060 „Poziom pominięcia niedopuszczalny dla różnicowego pominięcia

bloku”.

Funkcja ta odwzorowywana jest na istniejące poziomy pomijania Siemens. Inaczej niż w

przypadku oryginału w ISO, „/” i „/1” są odrębnymi poziomami pominięcia, które wymagają

również odrębnego aktywowania.

Wskazówka

„0” w „/0” można pominąć.

1.2

Warunki posuwu

Poniższy punkt zawiera opis funkcji posuwu definiującej prędkość posuwu noża (droga

pokonywana w czasie jednej minuty lub jednego obrotu).

1.2.1

Szybki przesuw

Szybki przesuw wykorzystywany jest do ustawiania (G00), a także do ręcznego przesuwania

szybkim przesuwem (JOG). W szybkim przesuwaniu każda oś jest przemieszczana z

prędkością szybkiego przesuwu ustawionego dla poszczególnych osi. Prędkość szybkiego

przesuwu poszczególnych osi zdefiniowana jest przez producenta maszyny i określona w

danych maszynowych. Ponieważ osie przesuwają się niezależnie od siebie, każda z osi

dociera do celu w różnym czasie. Z tego powodu wynikowa ścieżka narzędzia nie jest linią

prostą.

Podstawy programowania

1.2 Warunki posuwu

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

11

1.2.2

Posuw po torze (funkcja F)

Wskazówka

O ile nie wskazano inaczej, jednostką prędkości posuwu noża przyjętą w niniejszym

dokumencie są „mm/min”.

Posuw, z którym narzędzie powinno być przemieszczane w przypadku interpolacji liniowej

(G01) lub interpolacji kołowej (G02, G03) programowany jest znakiem adresowym „F”.

Po następnym znaku adresowym „F” definiowany jest posuw noża wyrażony w „mm/min”.

Dopuszczalny zakres wartości F podano w dokumentacji producenta maszyny.

Posuw może być ograniczony w kierunku górnym przez serwomechanizm i przez

mechanikę. Maksymalny posuw jest ustawiany za pośrednictwem danych maszynowych i

zapobiega przekroczeniu zdefiniowanej tu wartości.

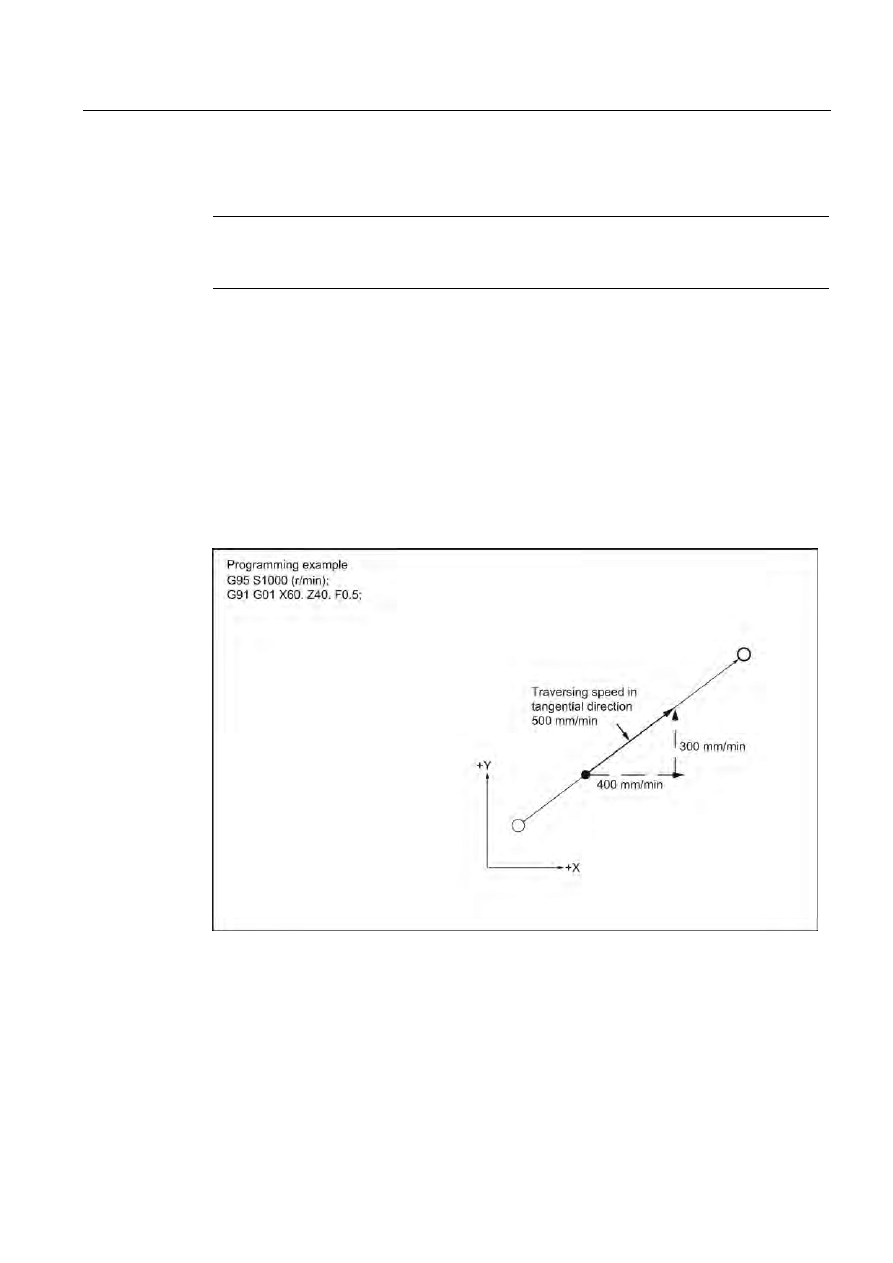

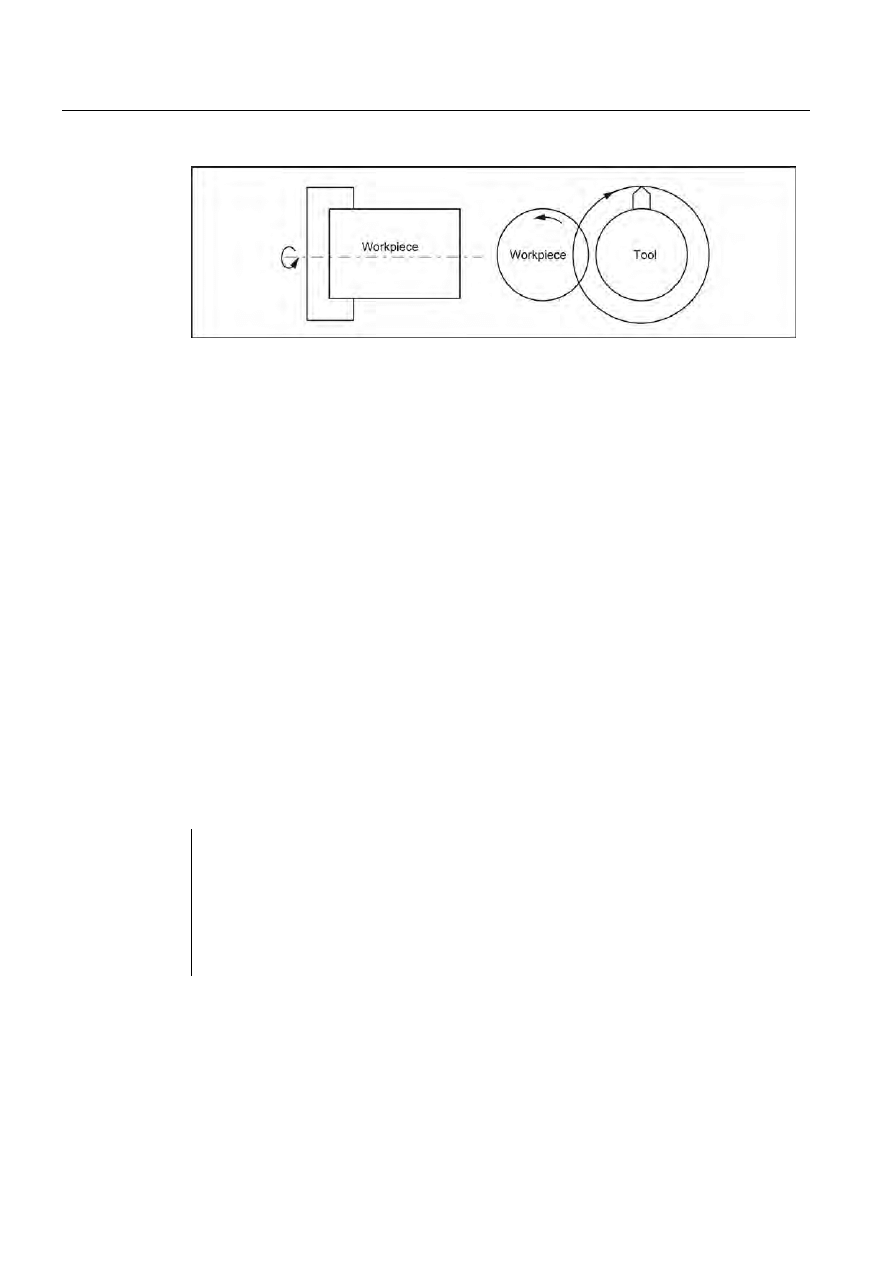

Tor jest generalnie składany z poszczególnych składników prędkości wszystkich osi

geometrii uczestniczących w ruchu i odnosi się do punktu środkowego (patrz: dwie ilustracje

poniżej).

Rysunek 1-1 Interpolacja liniowa z 2 osiami

Podstawy programowania

1.2 Warunki posuwu

Toczenie, część 3: Programowanie (ISO)

12

Podręcznik programowania i obsługi, 12/2012

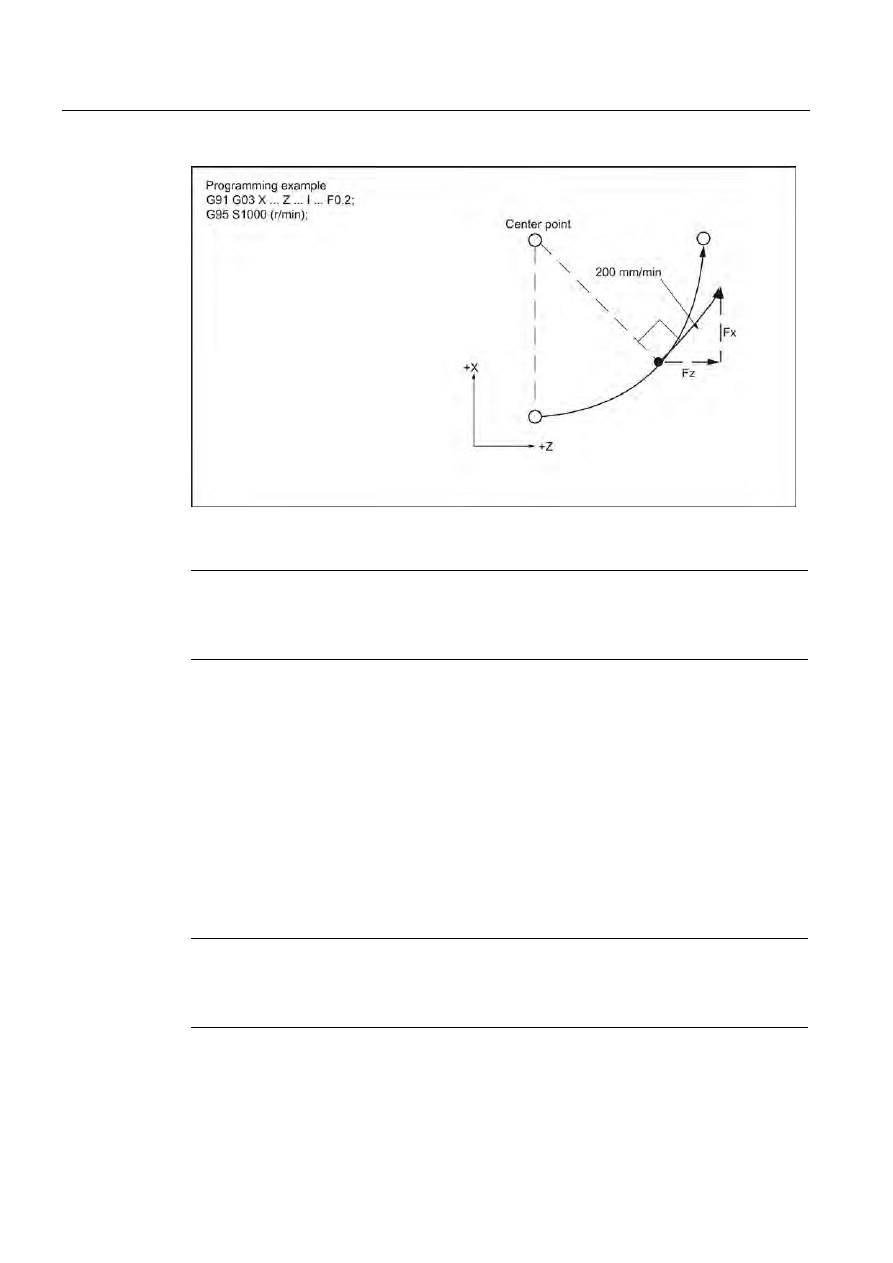

Rysunek 1-2 Interpolacja kołowa z 2 osiami

Wskazówka

Jeśli „F0” jest zaprogramowane, a w bloku nie jest aktywowana funkcja „Stałe prędkości

posuwu”, wówczas wyzwalany jest alarm 14800 „Kanał %1 Nastawa %2 zaprogramowana

prędkość po torze jest mniejsza od zera lub równa zeru”.

1.2.3

Posuw liniowy (G98)

Po wskazaniu G98 wykonywany jest posuw wpisany po znaku adresowym F jest wyrażony

w mm/min, calach/min lub stopniach/min.

1.2.4

Prędkość posuwu obrotowego (G99)

Po wprowadzeniu G99 wykonywany jest posuw związany z wrzecionem głównym, wyrażony

w mm/obrót lub calach/obrót.

Wskazówka

Wszystkie z poleceń są modalne. Jeśli polecenie posuwu G zostanie przełączone pomiędzy

G98 i G99, posuw po torze musi zostać przeprogramowany. Posuw można również wyrazić

w stopniach/obrót do obróbki skrawaniem z osią obrotową.

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

13

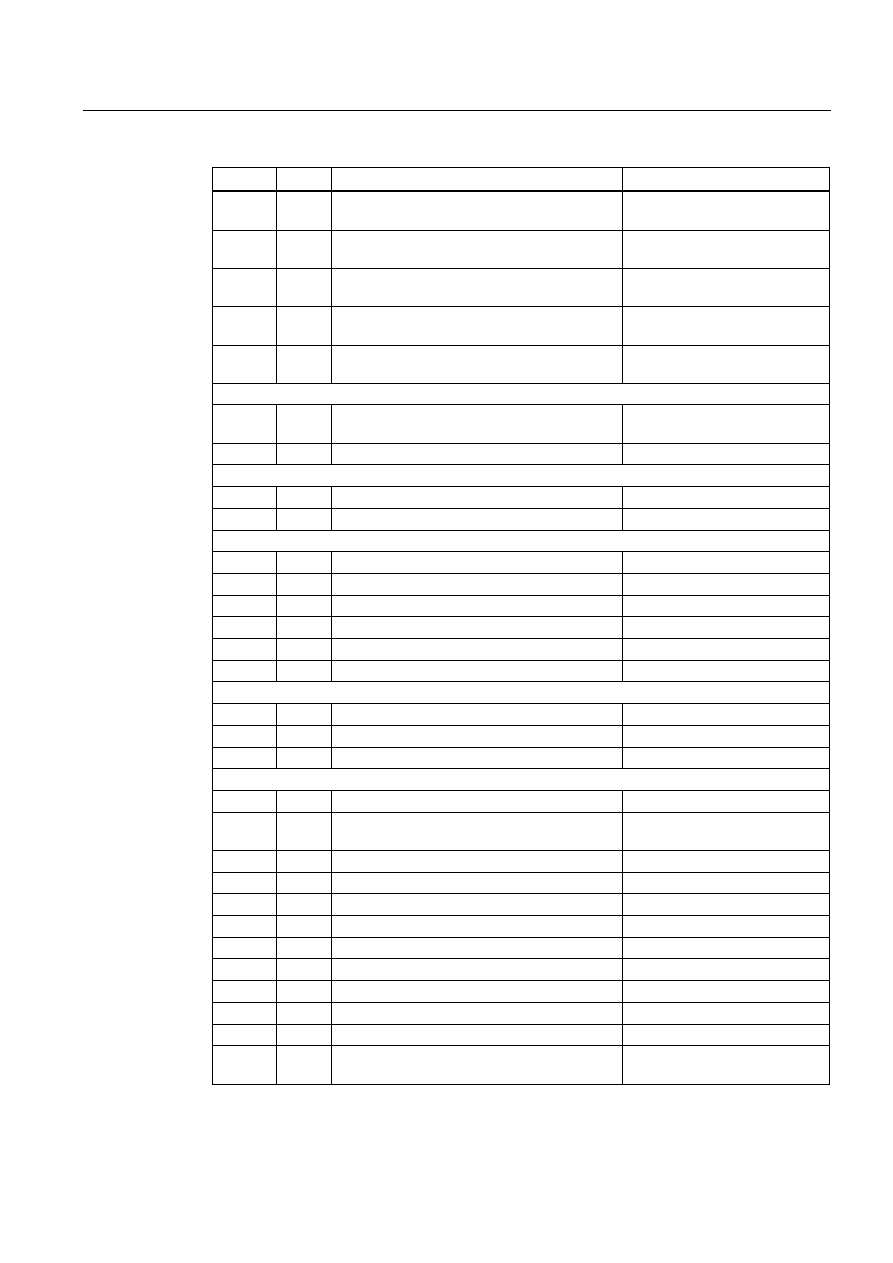

Trzy tryby kodów G

2

2.1

Tryb A toczenia w ISO SINUMERIK

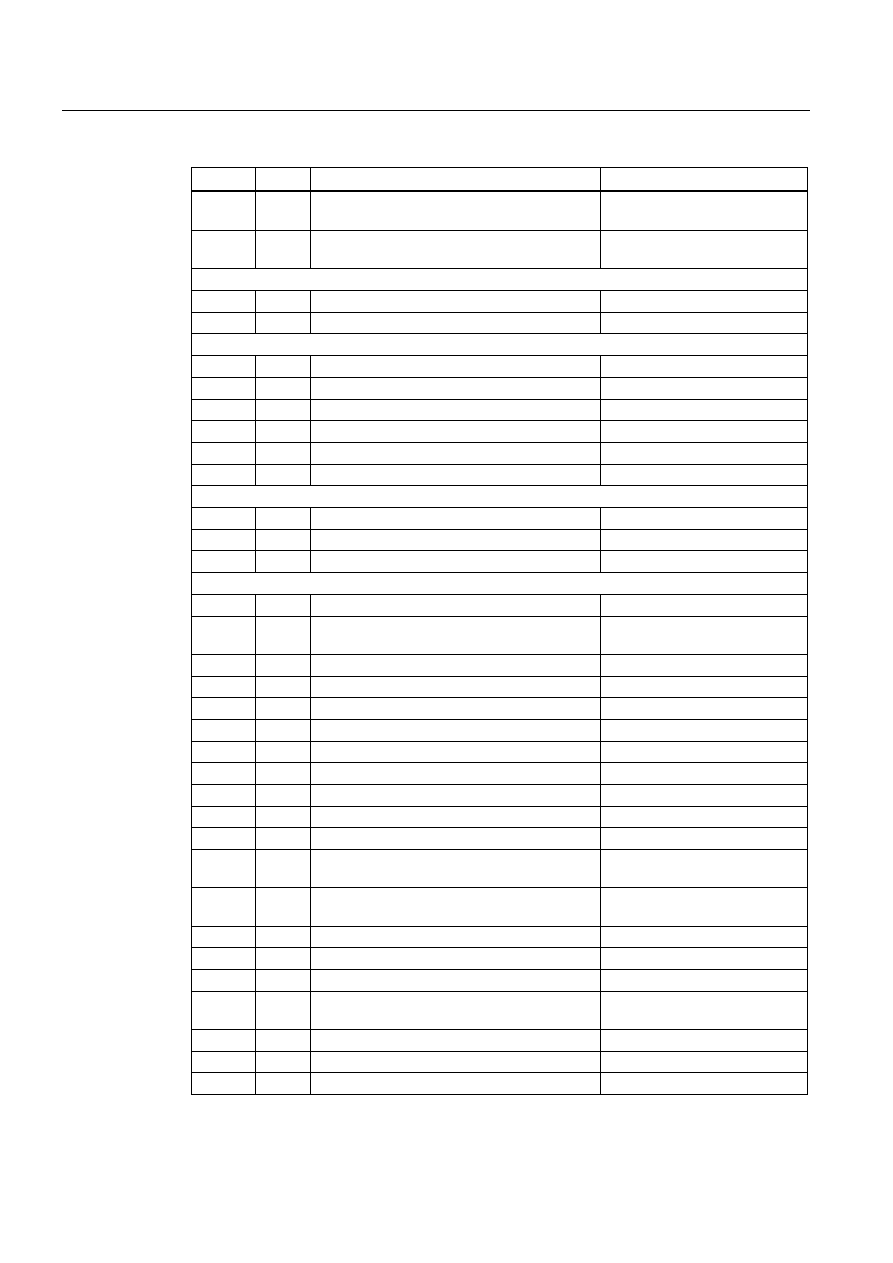

Tabela 2- 1 Tryb A toczenia w dialekcie ISO SINUMERIK

Nazwa Indeks

Opis

Format

01. Grupa G (modalna)

G0

1

Szybki przesuw

G00 X... Y... Z... ;

G1

2

Ruch liniowy

G01 X... Z... F... ;

G2

3

Okrąg/spirala w prawo

G02(G03) X(U)... Z(W)... I... K...

(R...) F... ;

G3

4

Okrąg/spirala w lewo

G32

5

Nacinanie gwintu o stałym skoku

G32 X (U)... Z (W)... F... ;

G90

6

Cykl toczenia wzdłużnego

G.. X... Z... F...

G92

7

Cykl gwintowania

G... X... Z... F... Q... ;

G94

8

Cykl nacinania promieniowego

G... X... Z... F... ;

G34

9

Nacinanie gwintu o zmiennym skoku

G34 X (U)... Z (W)... F... K... ;

02. Grupa G (modalna)

G96

1

Stała prędkość skrawania aktywna

G96 S...

G97

2

Stała prędkość nacinania nieaktywna

G97 S...

04. Grupa G (modalna)

G68

1

Podwójna prowadnica/głowica aktywna

G69

2

Podwójna prowadnica/głowica nieaktywna

06. Grupa G (modalna)

G20

1

Calowy system wprowadzania

G21

2

Metryczny system wprowadzania

07. Grupa G (modalna)

G40

1

Usunięcie zaznaczenia kompensacji

promienia noża

G41

2

Kompensacja konturu z lewej strony

G42

3

Przesunięcie konturu z prawej strony

08. Grupa G (modalna)

10. Grupa G (modalna)

G80

1

Cykl wiercenia nieaktywny

G80;

G83

2

Wiercenie głębokich otworów na powierzchni

czołowej

G83 X(U)... C(H)... Z(W)... R...

Q... P... F... M... ;

G84

3

Gwintowanie powierzchni czołowej

G84 X(U)... C(H)... Z(W)... R...

P... F... M... K... ;

G85

4

Cykl wiercenia na powierzchni czołowej

G85 X(U)... C(H)... Z(W)... R...

P... F... K... M... ;

G87

5

Wiercenie głębokich otworów na powierzchni

bocznej

G87 Z(W)... C(H)... X(U)... R...

Q... P... F... M... ;

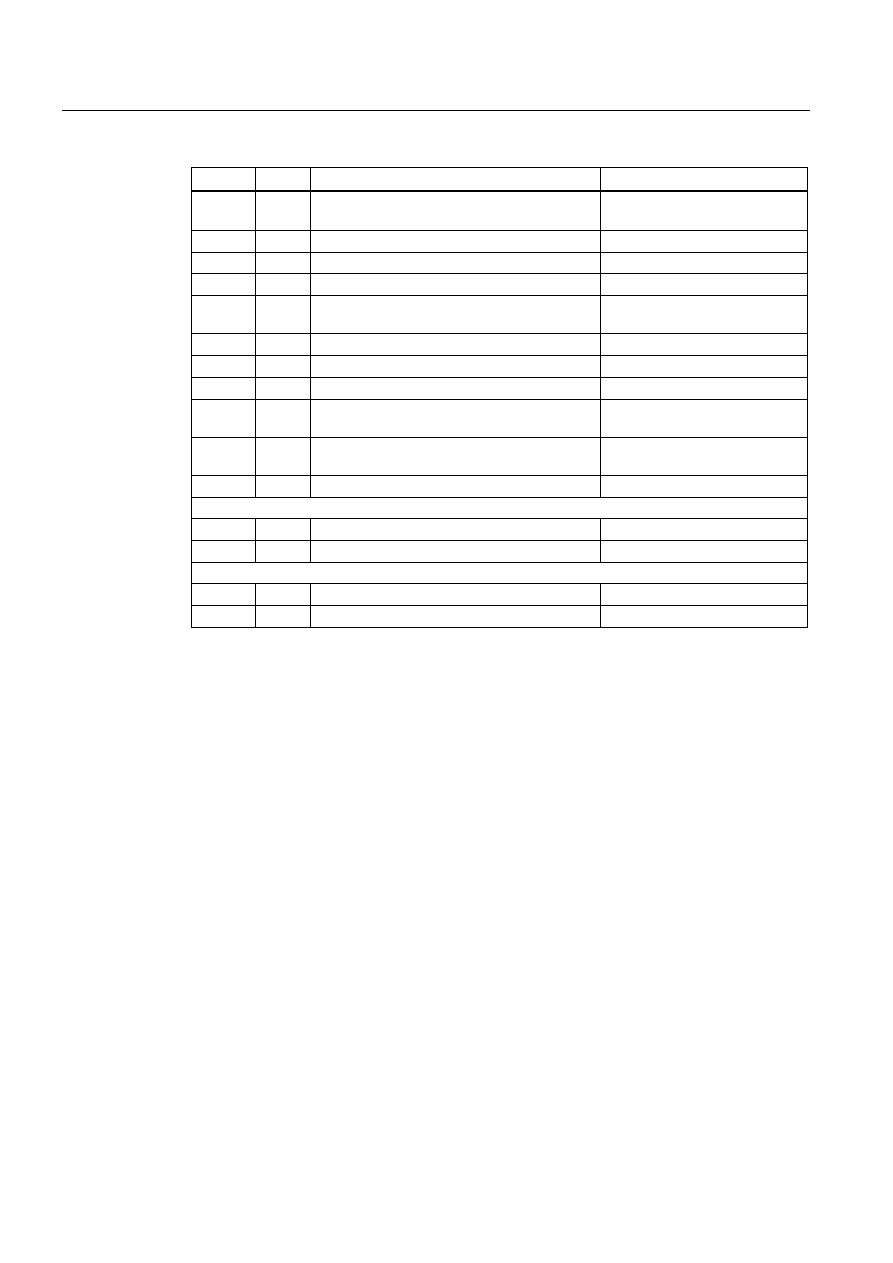

Trzy tryby kodów G

2.1 Tryb A toczenia w ISO SINUMERIK

Toczenie, część 3: Programowanie (ISO)

14

Podręcznik programowania i obsługi, 12/2012

Nazwa Indeks

Opis

Format

G88

6

Gwintowanie na powierzchni bocznej

G88 Z(W)... C(H)... X(U)... R...

P... F... M... K... ;

G89

7

Wiercenie boczne

G89 Z(W)... C(H)... X(U)... R...

P... F... K... M... ;

12. Grupa G (modalna)

G66

1

Wywołanie modułu makropoleceń

G66 P... L... <Parametry>;

G67

2

Usunięcie wywołania modułu makropoleceń

G67 P... L... <Parametry>;

14. Grupa G (modalna)

G54

1

Wybór przesunięcia roboczego

G55

2

Wybór przesunięcia roboczego

G56

3

Wybór przesunięcia roboczego

G57

4

Wybór przesunięcia roboczego

G58

5

Wybór przesunięcia roboczego

G59

6

Wybór przesunięcia roboczego

16. Grupa G (modalna)

G17

1

Płaszczyzna XY

G18

2

Płaszczyzna ZX

G19

3

Płaszczyzna YZ

18. Grupa G (niemodalna)

G4

1

Czas przerwy w [s] lub obrotach wrzeciona

G04 X...; lub G04 P...;

G10

2

Wpisanie przesunięcia

roboczego/przesunięcia narzędzia

G10 L2 Pp X... Z... ;

G28

3

1. Najazd na punkt referencyjny

G28 X... Z... ;

G30

4

2./3./4. Najazd na punkt referencyjny

G30 Pn X... Z... ;

G31

5

Usunięcie pomiaru z pozostałą drogą

G31 X... Y... Z... F_;

G52

6

Programowalne przesunięcie robocze

G65

7

Wywołanie makropolecenia

G65 P_ L_ ;

G70

8

Cykl obróbki wykańczającej

G70 P... Q... ;

G71

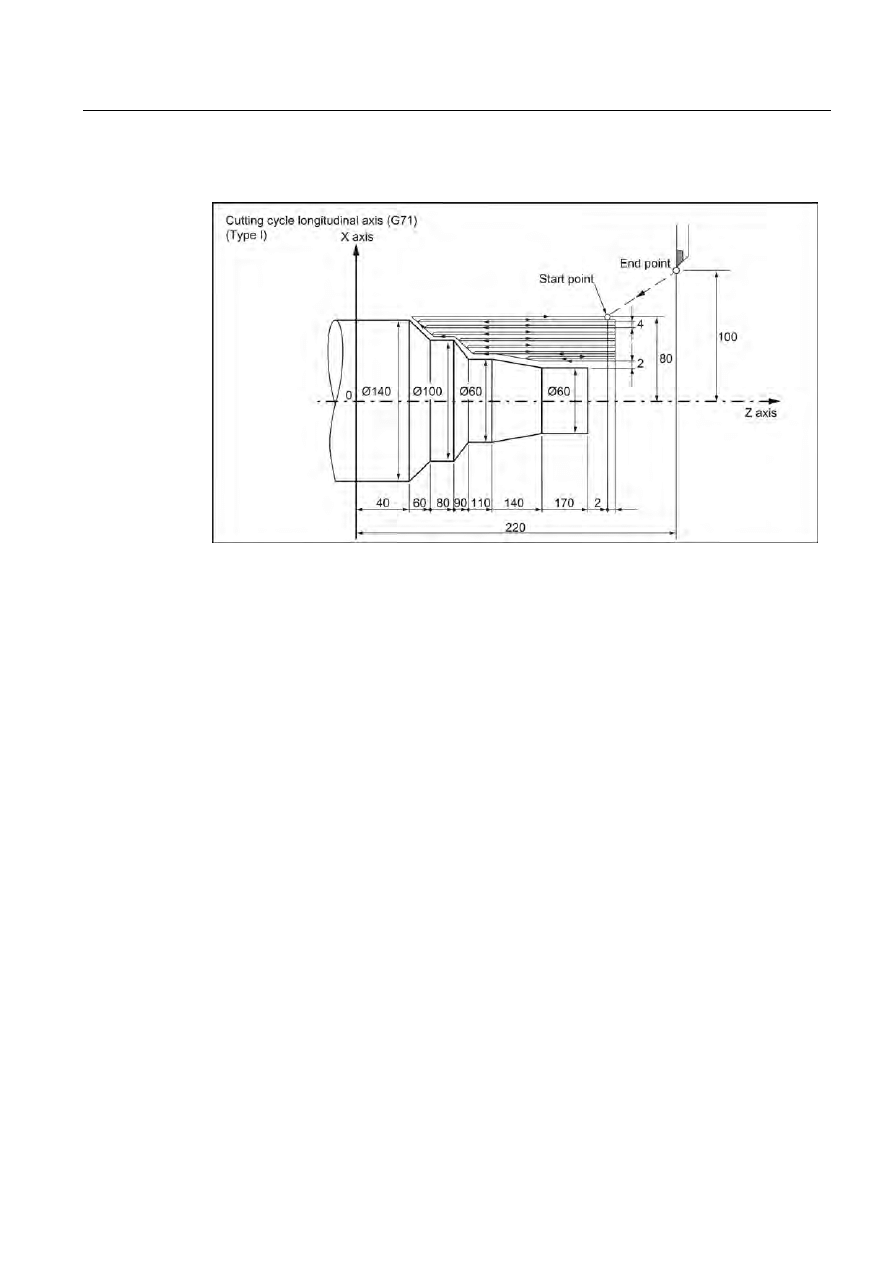

9

Cykl usuwania naddatku, oś wzdłużna

G71 U... R... ;

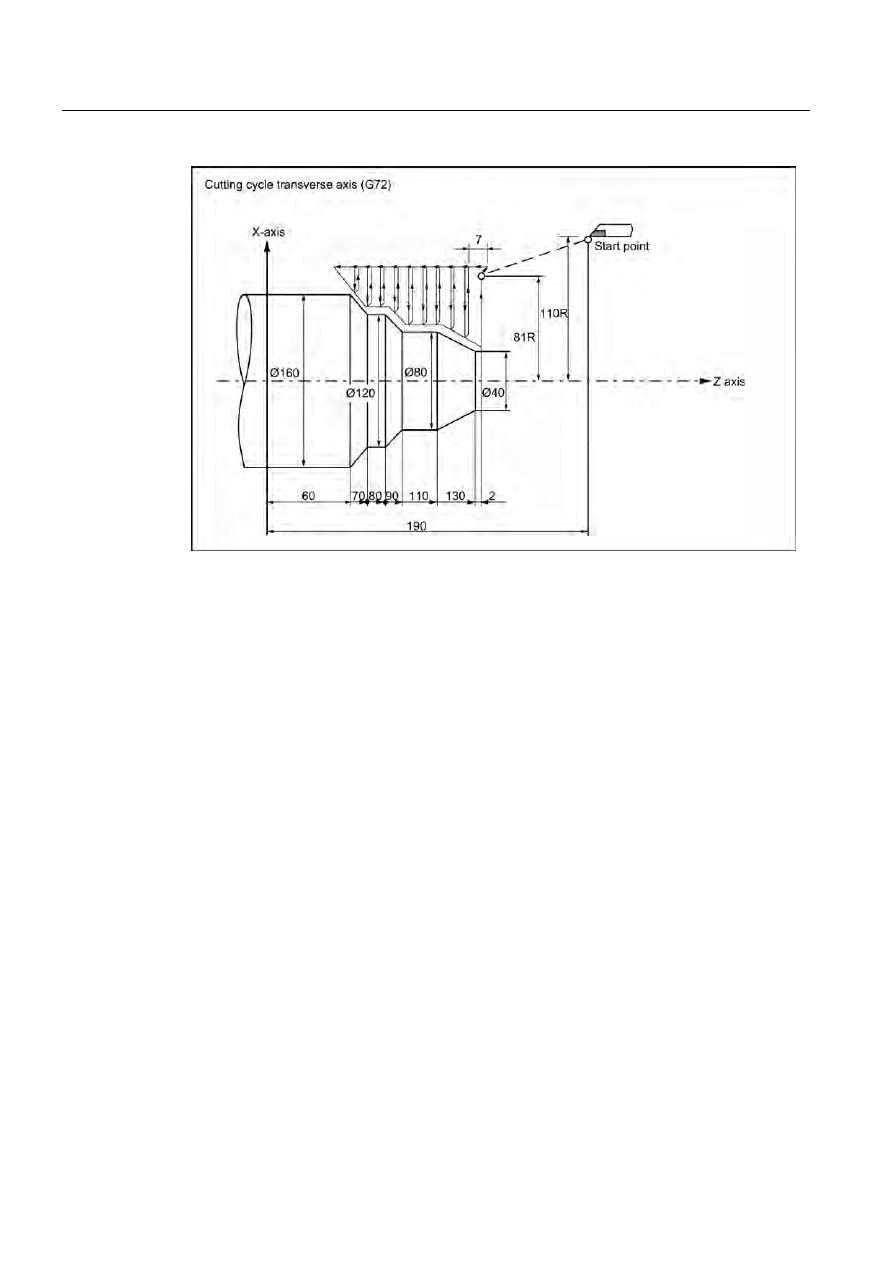

G72

10

Cykl usunięcia naddatku, oś poprzeczna

G72 W... R... ;

G73

11

Zamknięty cykl skrawania

G73 U... W... R... ;

G74

12

Cykle pogłębiania wielokrotnie powtarzalne w

osi wzdłużnej

G74 R... ;

G75

13

Cykle pogłębiania wielokrotnie powtarzalne w

osi poprzecznej

G75 R... ; lub G75 X(U)...

Z(W)... P... Q... R... F... ;

G76

14

Cykl nacinania wielu gwintów

G76 P... (m, r, a) Q... R... ;

G50

15

Ustawienie wartości rzeczywistej

G92 (G50) X... Z... ;

G27

16

Kontrola bazowania (w rozwoju)

G27 X... Z... ;

G53

17

Najazd na pozycję w układzie współrzędnych

maszyny

G53 X... Z... ;

G10.6

19

Szybkie podnoszenie aktywne/nieaktywne

G5

20

Cykle skrawania z dużą prędkością

G05 Pxxxxx Lxxx ;

G30.1

21

Najazd na punkt referencyjny

-

Trzy tryby kodów G

2.2 Tryb B toczenia w ISO SINUMERIK

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

15

Nazwa Indeks

Opis

Format

G5.1

22

Cykle skrawania z dużą prędkością ->

Wywołanie CYCLE305

-

G50.3

23

Usunięcie rzeczywistej wartości, wyzerowanie

WCS

G60

24

Pozycjonowanie kierowane

20. Grupa G (modalna)

G50.2

1

Toczenie wielokrawędziowe nieaktywne

G51.2

2

Toczenie wielokrawędziowe aktywne

G51.2 P...Q...;

31. Grupa G (modalna)

G290

1

Wybór trybu Siemens

-

G291

2

Wybór trybu ISO

-

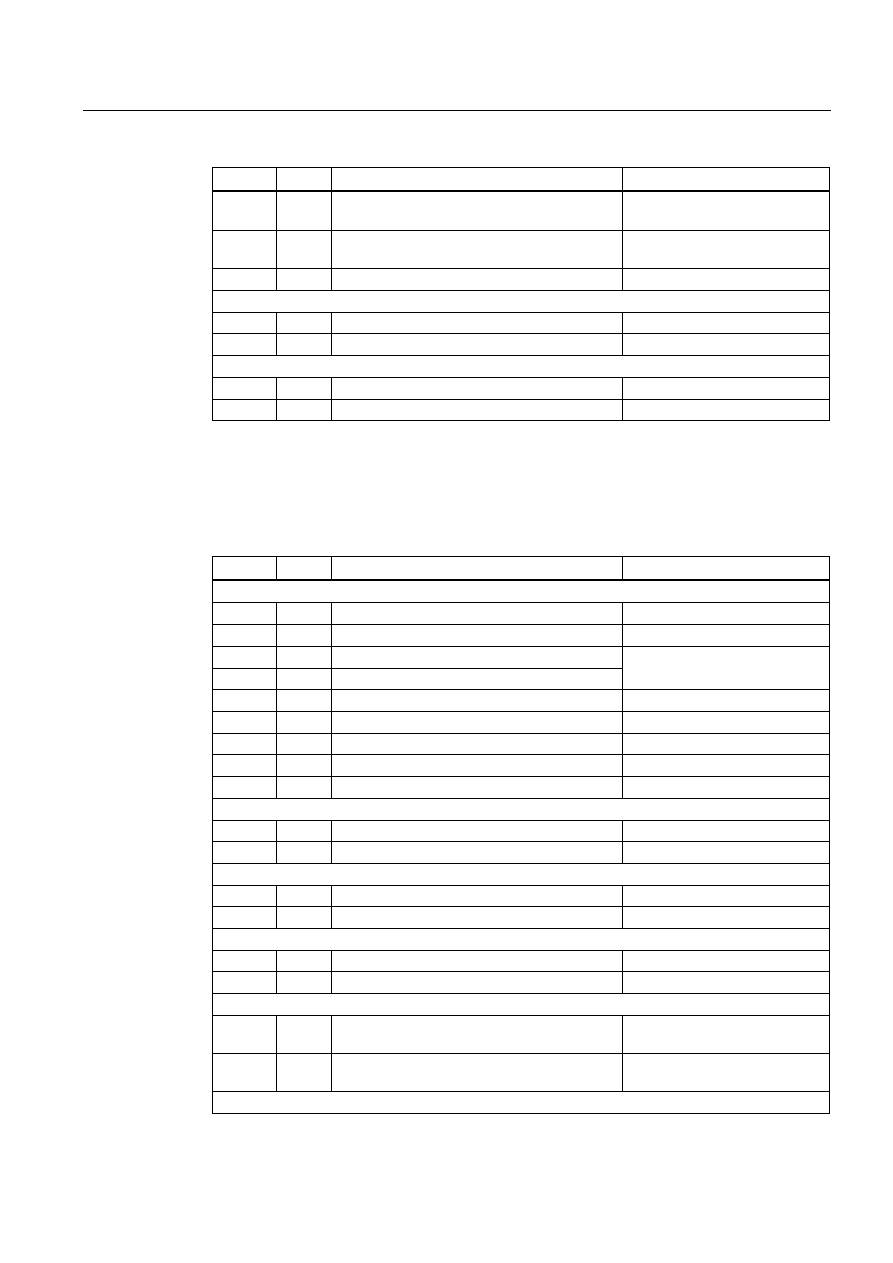

2.2

Tryb B toczenia w ISO SINUMERIK

Tabela 2- 2 Tryb B toczenia w dialekcie ISO SINUMERIK

Nazwa Indeks

Opis

Format

01. Grupa G (modalna)

G0

1

Szybki przesuw

G00 X... Y... Z... ;

G1

2

Ruch liniowy

G01 X... Z... F... ;

G2

3

Okrąg/spirala w prawo

G02(G03) X(U)... Z(W)... I... K...

(R...) F... ;

G3

4

Okrąg/spirala w lewo

G33

5

Nacinanie gwintu o stałym skoku

G33 X (U)... Z (W)... F... ;

G77

6

Cykl toczenia wzdłużnego

G.. X... Z... F...

G78

7

Cykl gwintowania

G... X... Z... F... Q... ;

G79

8

Cykl toczenia powierzchni czołowej

G... X... Z... F... ;

G34

9

Nacinanie gwintu o zmiennym skoku

G34 X (U)... Z (W)... F... K... ;

02. Grupa G (modalna)

G96

1

Stała prędkość skrawania aktywna

G96 S...

G97

2

Stała prędkość nacinania nieaktywna

G97 S...

03. Grupa G (modalna)

G90

1

Programowanie bezwzględne

G91

2

Programowanie przyrostowe

04. Grupa G (modalna)

G68

1

Podwójna prowadnica/głowica aktywna

G69

2

Podwójna prowadnica/głowica nieaktywna

05. Grupa G (modalna)

G94

1

Prędkość posuwu liniowego w [mm/min,

calach/min]

G95

2

Prędkość posuwu obrotowego w [mm/obrót,

calach/obrót]

06. Grupa G (modalna)

Trzy tryby kodów G

2.2 Tryb B toczenia w ISO SINUMERIK

Toczenie, część 3: Programowanie (ISO)

16

Podręcznik programowania i obsługi, 12/2012

Nazwa Indeks

Opis

Format

G20

1

Calowy system wprowadzania

G21

2

Metryczny system wprowadzania

07. Grupa G (modalna)

G40

1

Usunięcie zaznaczenia kompensacji

promienia noża

G41

2

Kompensacja konturu z lewej strony

G42

3

Przesunięcie konturu z prawej strony

08. Grupa G (modalna)

10. Grupa G (modalna)

G80

1

Cykl wiercenia nieaktywny

G80;

G83

2

Wiercenie głębokich otworów na powierzchni

czołowej

G83 X(U)... C(H)... Z(W)... R...

Q... P... F... M... ;

G84

3

Gwintowanie powierzchni czołowej

G84 X(U)... C(H)... Z(W)... R...

P... F... M... K... ;

G85

4

Cykl wiercenia na powierzchni czołowej

G85 X(U)... C(H)... Z(W)... R...

P... F... K... M... ;

G87

5

Wiercenie głębokich otworów na powierzchni

bocznej

G87 Z(W)... C(H)... X(U)... R...

Q... P... F... M... ;

G88

6

Gwintowanie na powierzchni bocznej

G88 Z(W)... C(H)... X(U)... R...

P... F... M... K... ;

G89

7

Wiercenie boczne

G89 Z(W)... C(H)... X(U)... R...

P... F... K... M... ;

11. Grupa G (modalna)

G98

1

Powrót do punktu początkowego w cyklach

wiercenia

G99

2

Powrót do punktu R w cyklach wiercenia

12. Grupa G (modalna)

G66

1

Wywołanie modułu makropoleceń

G66 P... L... <Parametry>;

G67

2

Usunięcie wywołania modułu makropoleceń

G67 P... L... <Parametry>;

14. Grupa G (modalna)

G54

1

Wybór przesunięcia roboczego

G55

2

Wybór przesunięcia roboczego

G56

3

Wybór przesunięcia roboczego

G57

4

Wybór przesunięcia roboczego

G58

5

Wybór przesunięcia roboczego

G59

6

Wybór przesunięcia roboczego

16. Grupa G (modalna)

G17

1

Płaszczyzna XY

G18

2

Płaszczyzna ZX

G19

3

Płaszczyzna YZ

18. Grupa G (niemodalna)

G4

1

Czas przerwy w [s] lub obrotach wrzeciona

G04 X...; lub G04 P...;

G10

2

Wpisanie przesunięcia

roboczego/przesunięcia narzędzia

G10 L2 Pp X... Z... ;

Trzy tryby kodów G

2.2 Tryb B toczenia w ISO SINUMERIK

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

17

Nazwa Indeks

Opis

Format

G28

3

1. Najazd na punkt referencyjny

G28 X... Z... ;

G30

4

2./3./4. Najazd na punkt referencyjny

G30 Pn X... Z... ;

G31

5

Usunięcie pomiaru z pozostałą drogą

G31 X... Y... Z... F_;

G52

6

Programowalne przesunięcie robocze

G65

7

Wywołanie makropolecenia

G65 P_ L_ ;

G70

8

Cykl obróbki wykańczającej

G70 P... Q... ;

G71

9

Cykl usuwania naddatku, oś wzdłużna

G71 U... R... ;

G72

10

Cykl usunięcia naddatku, oś poprzeczna

G72 W... R... ;

G73

11

Zamknięty cykl skrawania

G73 U... W... R... ;

G74

12

Cykle pogłębiania wielokrotnie powtarzalne w

osi wzdłużnej

G74 R... ;

G75

13

Cykle pogłębiania wielokrotnie powtarzalne w

osi poprzecznej

G75 R... ; lub G75 X(U)...

Z(W)... P... Q... R... F... ;

G76

14

Cykl nacinania wielu gwintów

G76 P... (m, r, a) Q... R... ;

G92

15

Ustawienie wartości rzeczywistej

G92 (G50) X... Z... ;

G27

16

Kontrola bazowania (w rozwoju)

G27 X... Z... ;

G53

17

Najazd na pozycję w układzie współrzędnych

maszyny

(G90) G53 X... Z... ;

G10.6

18

Szybkie podnoszenie aktywne/nieaktywne

G5

19

Cykle skrawania z dużą prędkością

G05 Pxxxxx Lxxx ;

G30.1

20

Najazd na punkt referencyjny

G5.1

21

Cykle skrawania z dużą prędkością ->

Wywołanie CYCLE305

G92.1

22

Usunięcie rzeczywistej wartości, wyzerowanie

WCS

G60

23

Pozycjonowanie kierowane

20. Grupa G (modalna)

G50.2

1

Toczenie wielokrawędziowe nieaktywne

G51.2

2

Toczenie wielokrawędziowe aktywne

G51.2 P...Q...;

31. Grupa G (modalna)

G290

1

Wybór trybu Siemens

G291

2

Wybór trybu ISO

Trzy tryby kodów G

2.3 Tryb C toczenia w ISO SINUMERIK

Toczenie, część 3: Programowanie (ISO)

18

Podręcznik programowania i obsługi, 12/2012

2.3

Tryb C toczenia w ISO SINUMERIK

Tabela 2- 3 Tryb C toczenia w ISO SINUMERIK

Nazwa Indeks

Opis

Format

01. Grupa G (modalna)

G0

1

Szybki przesuw

G00 X... Y... Z... ;

G1

2

Ruch liniowy

G01 X... Z... F... ;

G2

3

Okrąg/spirala w prawo

G02(G03) X(U)... Z(W)... I... K...

(R...) F... ;

G3

4

Okrąg/spirala w lewo

G33

5

Nacinanie gwintu o stałym skoku

G33 X (U)... Z (W)... F... ;

G20

6

Cykl toczenia wzdłużnego

G... X... Z... R... F... ;

G21

7

Cykl gwintowania

G... X... Z... F... Q... ;

G24

8

Cykl toczenia powierzchni czołowej

G... X... Z... F... ;

G34

9

Nacinanie gwintu o zmiennym skoku

G34 X (U)... Z (W)... F... K... ;

02. Grupa G (modalna)

G96

1

Stała prędkość skrawania aktywna

G96 S...

G97

2

Stała prędkość nacinania nieaktywna

G97 S...

03. Grupa G (modalna)

G90

1

Programowanie bezwzględne

G91

2

Programowanie przyrostowe

04. Grupa G (modalna)

G68

1

Podwójna prowadnica/głowica aktywna

G69

2

Podwójna prowadnica/głowica nieaktywna

05. Grupa G (modalna)

G94

1

Prędkość posuwu liniowego w [mm/min,

calach/min]

G95

2

Prędkość posuwu obrotowego w [mm/obrót,

calach/obrót]

06. Grupa G (modalna)

G70

1

Calowy system wprowadzania

G70 P... Q... ;

G71

2

Metryczny system wprowadzania

G71 U... R... ;

07. Grupa G (modalna)

G40

1

Usunięcie zaznaczenia kompensacji

promienia noża

G41

2

Kompensacja konturu z lewej strony

G42

3

Przesunięcie konturu z prawej strony

08. Grupa G (modalna)

10. Grupa G (modalna)

G80

1

Cykl wiercenia nieaktywny

G80;

G83

2

Wiercenie głębokich otworów na powierzchni

czołowej

G83 X(U)... C(H)... Z(W)... R...

Q... P... F... M... ;

Trzy tryby kodów G

2.3 Tryb C toczenia w ISO SINUMERIK

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

19

Nazwa Indeks

Opis

Format

G84

3

Gwintowanie powierzchni czołowej

G84 X(U)... C(H)... Z(W)... R...

P... F... M... K... ;

G85

4

Cykl wiercenia na powierzchni czołowej

G85 X(U)... C(H)... Z(W)... R...

P... F... K... M... ;

G87

5

Wiercenie głębokich otworów na powierzchni

bocznej

G87 Z(W)... C(H)... X(U)... R...

Q... P... F... M... ;

G88

6

Gwintowanie na powierzchni bocznej

G88 Z(W)... C(H)... X(U)... R...

P... F... M... K... ;

G89

7

Wiercenie boczne

G89 Z(W)... C(H)... X(U)... R...

P... F... K... M... ;

11. Grupa G (modalna)

G98

1

Powrót do punktu początkowego w cyklach

wiercenia

G99

2

Powrót do punktu R w cyklach wiercenia

12. Grupa G (modalna)

G66

1

Wywołanie modułu makropoleceń

G66 P... L... <Parametry>;

G67

2

Usunięcie wywołania modułu makropoleceń

G67 P... L... <Parametry>;

14. Grupa G (modalna)

G54

1

Wybór przesunięcia roboczego

G55

2

Wybór przesunięcia roboczego

G56

3

Wybór przesunięcia roboczego

G57

4

Wybór przesunięcia roboczego

G58

5

Wybór przesunięcia roboczego

G59

6

Wybór przesunięcia roboczego

16. Grupa G (modalna)

G17

1

Płaszczyzna XY

G18

2

Płaszczyzna ZX

G19

3

Płaszczyzna YZ

18. Grupa G (niemodalna)

G4

1

Czas przerwy w [s] lub obrotach wrzeciona

G04 X...; lub G04 P...;

G10

2

Wpisanie przesunięcia

roboczego/przesunięcia narzędzia

G10 L2 Pp X... Z... ;

G28

3

1. Najazd na punkt referencyjny

G28 X... Z... ;

G30

4

2./3./4. Najazd na punkt referencyjny

G30 Pn X... Z... ;

G31

5

Usunięcie pomiaru z pozostałą drogą

G31 X... Y... Z... F_;

G52

6

Programowalne przesunięcie robocze

G65

7

Wywołanie makropolecenia

G65 P_ L_ ;

G72

8

Cykl obróbki wykańczającej

G72 P... Q... ;

G73

9

Cykl usuwania naddatku, oś wzdłużna

G73 U... R... ;

G74

10

Cykl usunięcia naddatku, oś poprzeczna

G74 W... R... ;

G75

11

Powtórzenie konturu

G75 U... W... R... ;

G76

12

Cykle pogłębiania wielokrotnie powtarzalne w

osi wzdłużnej

G76 R...

Trzy tryby kodów G

2.3 Tryb C toczenia w ISO SINUMERIK

Toczenie, część 3: Programowanie (ISO)

20

Podręcznik programowania i obsługi, 12/2012

Nazwa Indeks

Opis

Format

G77

13

Cykle pogłębiania wielokrotnie powtarzalne w

osi poprzecznej

G77 R... ; lub G77 X(U)...

Z(W)... P... Q... R... F... ;

G78

14

Cykl nacinania wielu gwintów

G78 P... (m, r, a) Q... R... ;

G92

15

Ustawienie wartości rzeczywistej

G92 (G50) X... Z... ;

G27

16

Kontrola bazowania (w rozwoju)

G27 X... Z... ;

G53

17

Najazd na pozycję w układzie współrzędnych

maszyny

(G90) G53 X... Z... ;

G10.6

18

Szybkie podnoszenie aktywne/nieaktywne

G5

19

Cykle skrawania z dużą prędkością

G05 Pxxxxx Lxxx ;

G30.1

20

Najazd na punkt referencyjny

G5.1

21

Cykle skrawania z dużą prędkością ->

Wywołanie CYCLE305

G92.1

22

Usunięcie rzeczywistej wartości, wyzerowanie

WCS

G60

23

Pozycjonowanie kierowane

20. Grupa G (modalna)

G50.2

1

Toczenie wielokrawędziowe nieaktywne

G51.2

2

Toczenie wielokrawędziowe aktywne

G51.2 P...Q...;

31. Grupa G (modalna)

G290

1

Wybór trybu Siemens

G291

2

Wybór trybu ISO

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

21

Polecenia przesuwu

3

3.1

Polecenia interpolacji

Kolejny punkt zawiera opis poleceń pozycjonowania i interpolacji, przy pomocy których

monitorowany jest tor narzędzia podążający za zaprogramowanym konturem, takim jak linia

prosta lub łuk kołowy.

3.1.1

Szybki przesuw (G00)

Szybkie ruchy przejazdowe umożliwiają szybkie ustawienie narzędzia, wykonanie ruchu

wokół przedmiotu lub najazd na punkt wymiany narzędzia.

Do pozycjonowania służą następujące funkcje G (patrz: tabela poniżej):

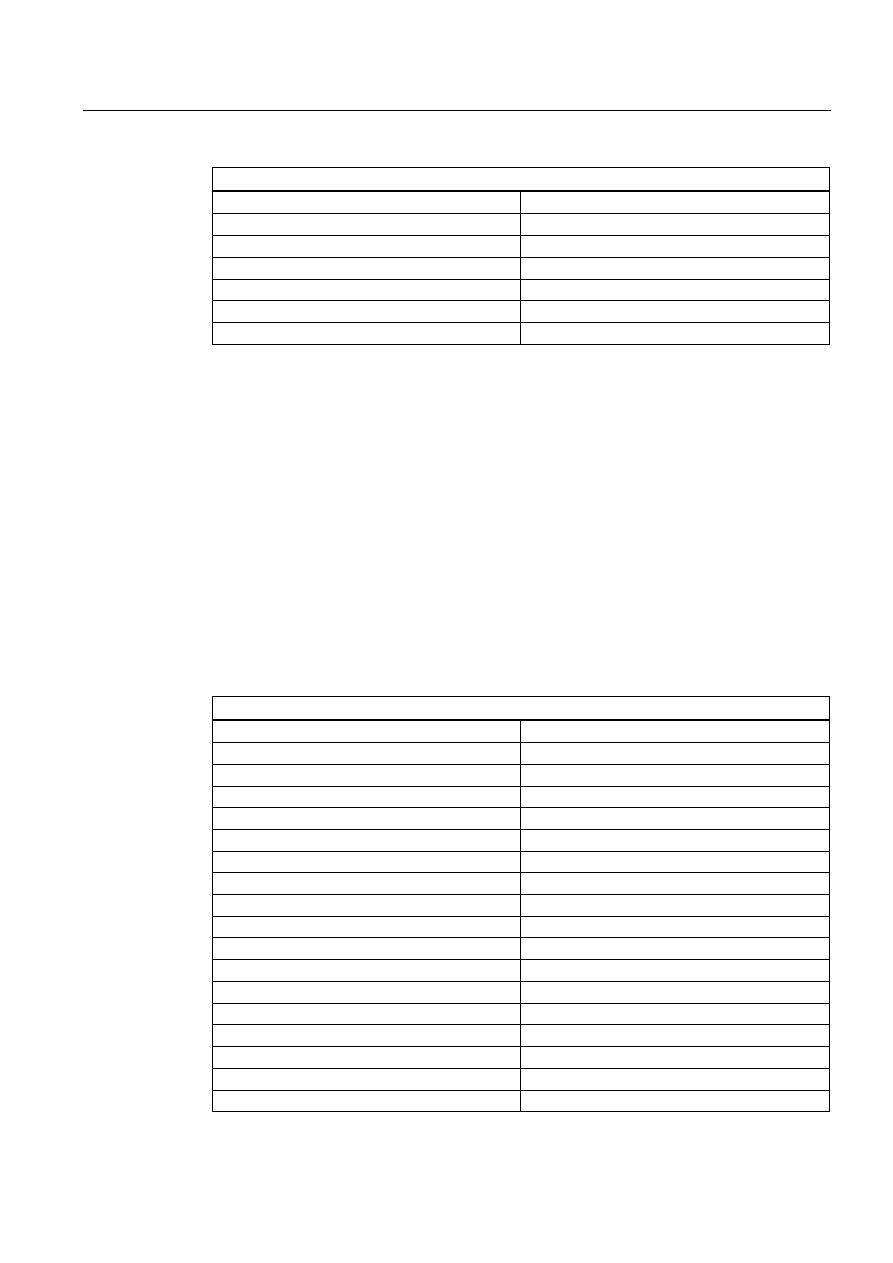

Tabela 3- 1 Funkcje G pozycjonowania

Funkcja G

Funkcja

Grupa G

G00

Szybki przesuw

01

G01

Ruch liniowy

01

G02

Okrąg/spirala w prawo

01

G03

Okrąg/spirala w lewo

01

Pozycjonowanie poleceniem (G00)

Format

G00 X... Y... Z... ;

G00 z interpolacją liniową

Ruch narzędzia zaprogramowany poleceniem G00 zachodzi z największą dopuszczalną

prędkością (szybki przesuw). Prędkość szybkiego przesuwu definiowana jest w danych

maszynowych odrębnie dla każdej osi. Jeśli szybki przesuw zachodzi jednocześnie na kilku

osiach, prędkość szybkiego przesuwu w przypadku interpolacji liniowej wyznaczana jest

przez oś, co wymaga większości czasu dla tego odcinka toru.

Polecenia przesuwu

3.1 Polecenia interpolacji

Toczenie, część 3: Programowanie (ISO)

22

Podręcznik programowania i obsługi, 12/2012

G00 bez interpolacji liniowej

Osie nie zaprogramowane w bloku G00 nie są pokonywane przesuwem. Poszczególne osie

przesuwane są podczas pozycjonowania z prędkością szybkiego przesuwu zdefiniowanego

dla każdej osi niezależnie. Dokładne prędkości maszyny podano w dokumentacji producenta

maszyny.

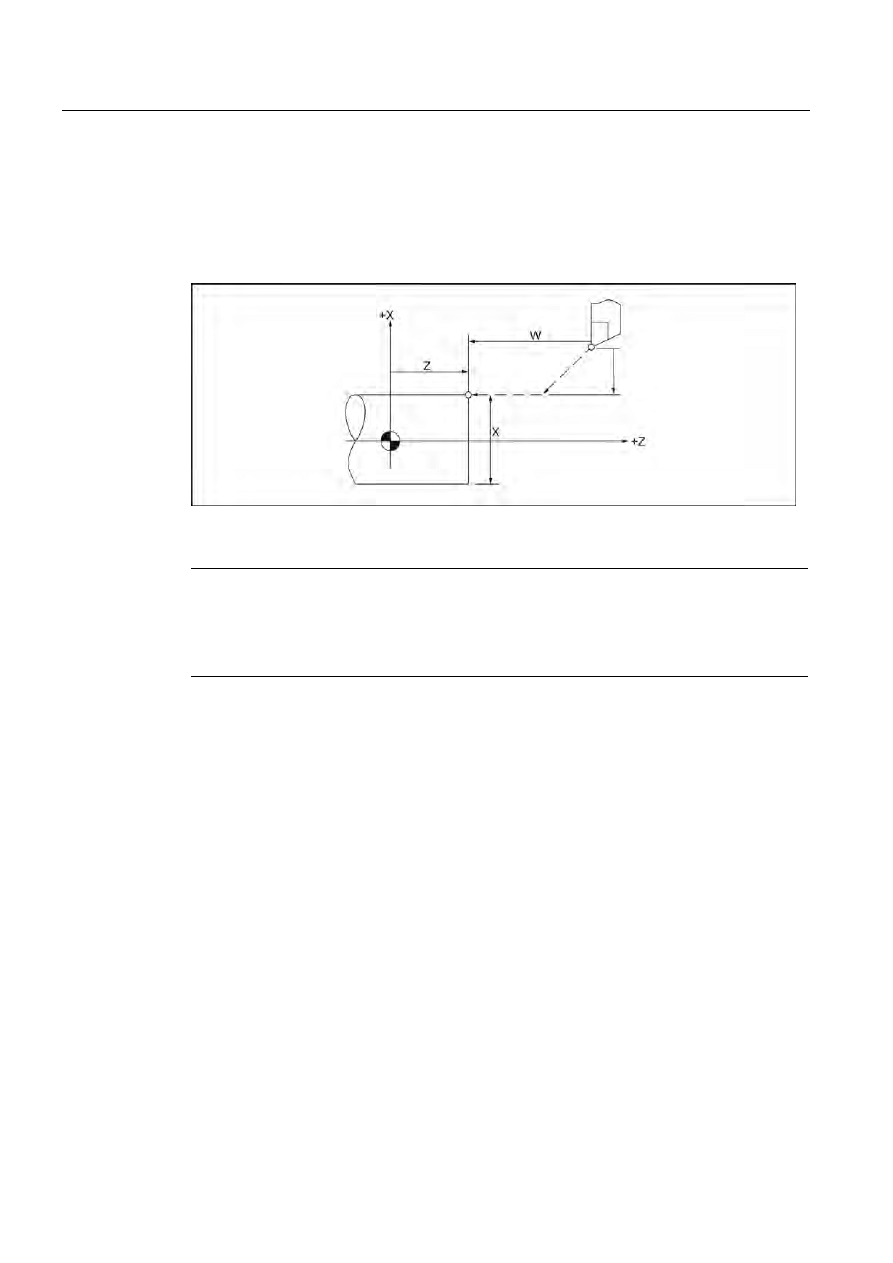

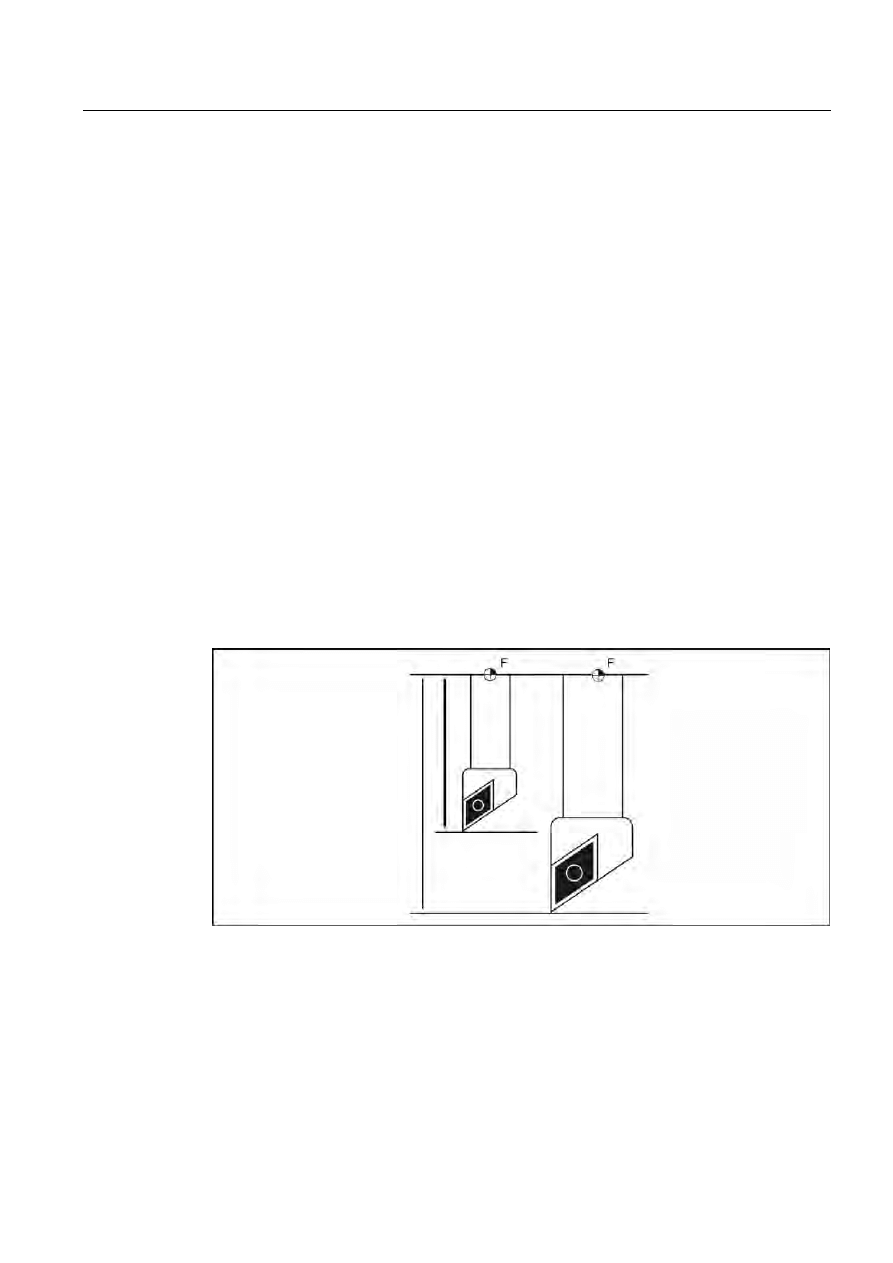

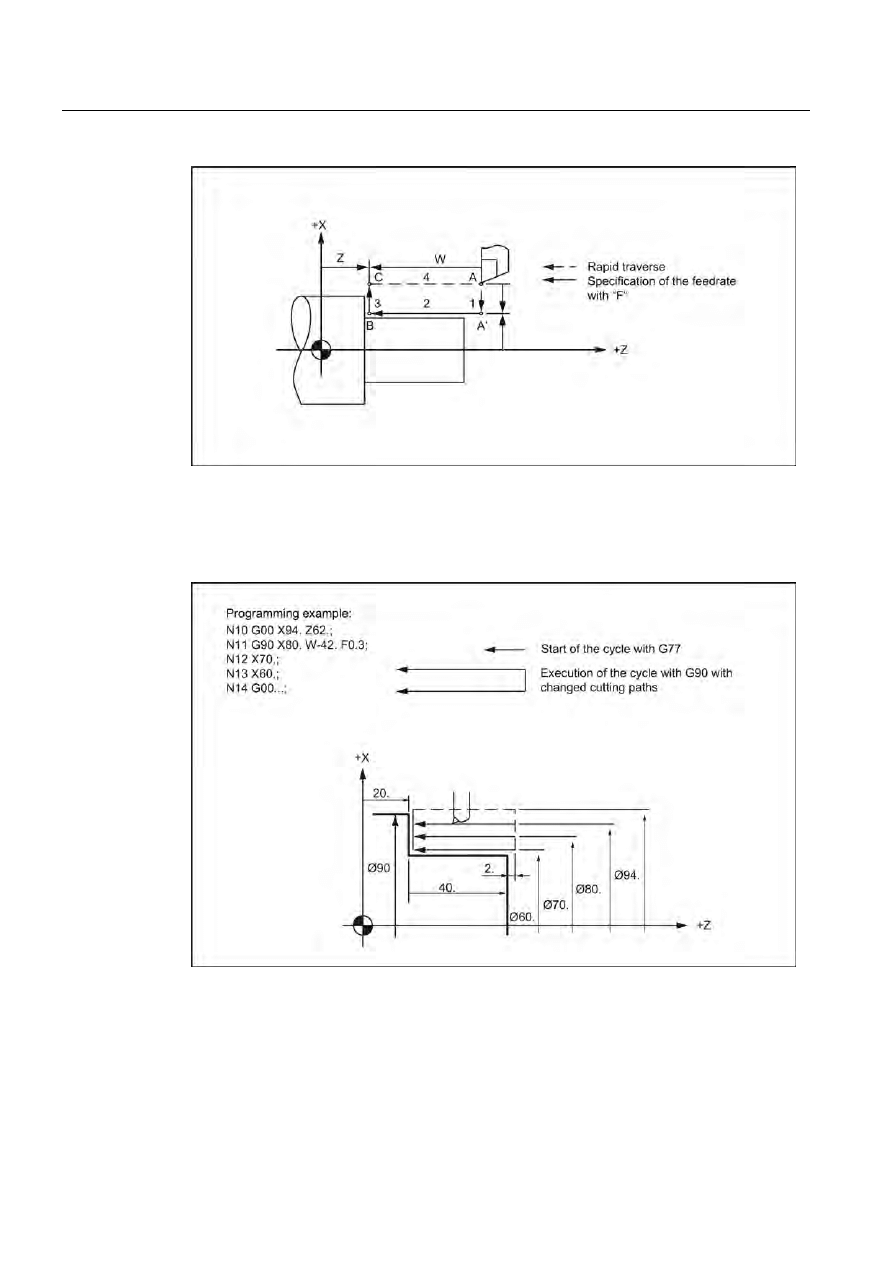

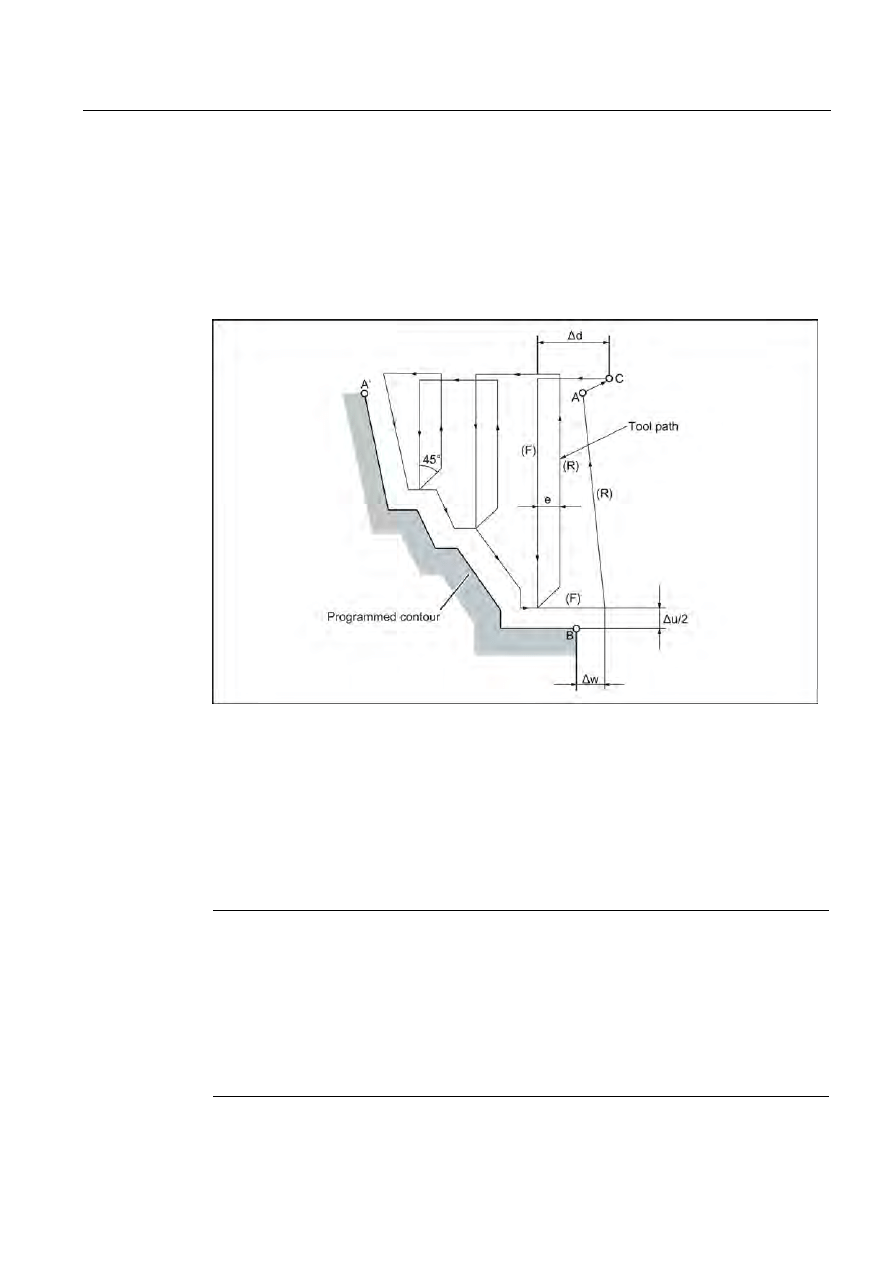

Rysunek 3-1 Szybki przesuw w 2 osiach interpolacyjnych

Wskazówka

Ponieważ osie przesuwają się niezależnie od siebie podczas pozycjonowania G00 (nie

interpolują), każda z osi dociera do celu w różnym czasie. Z tego powodu należy

postępować ze szczególną ostrożnością podczas pozycjonowania więcej niż jednej osi, by

nie dopuścić do kolizji narzędzia z przedmiotem lub urządzeniem.

Polecenia przesuwu

3.1 Polecenia interpolacji

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

23

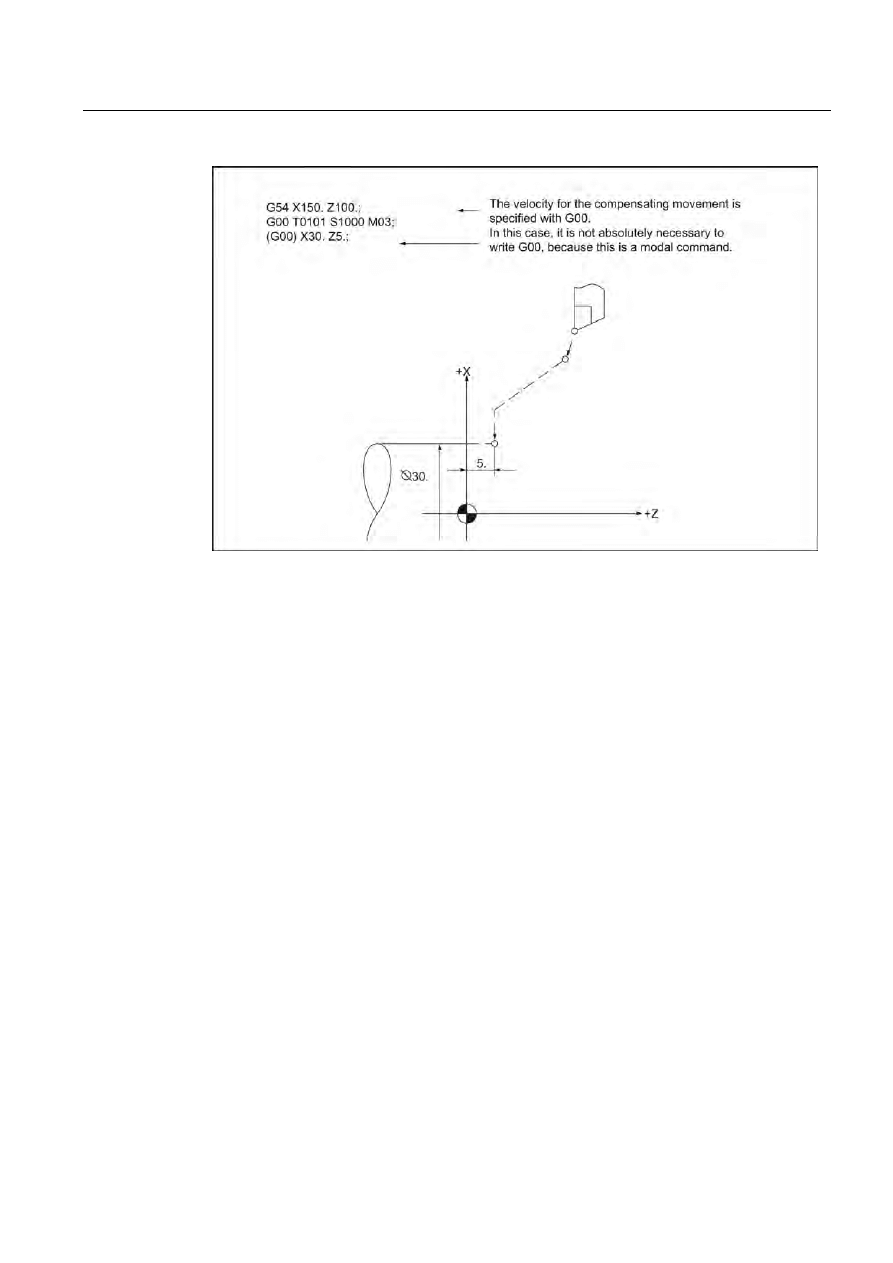

Rysunek 3-2 Przykład programowania

Interpolacja liniowa (G00)

Interpolacja liniowa poleceniem G00 ustawiana jest poprzez ustawienie danych

maszynowych 20732 $MC_EXTERN_GO_LINEAR_MODE. Z tego powodu wszystkie

zaprogramowane osie przesuwają się szybkim przesuwem z interpolacją liniową i docierają

do położeń docelowych jednocześnie.

3.1.2

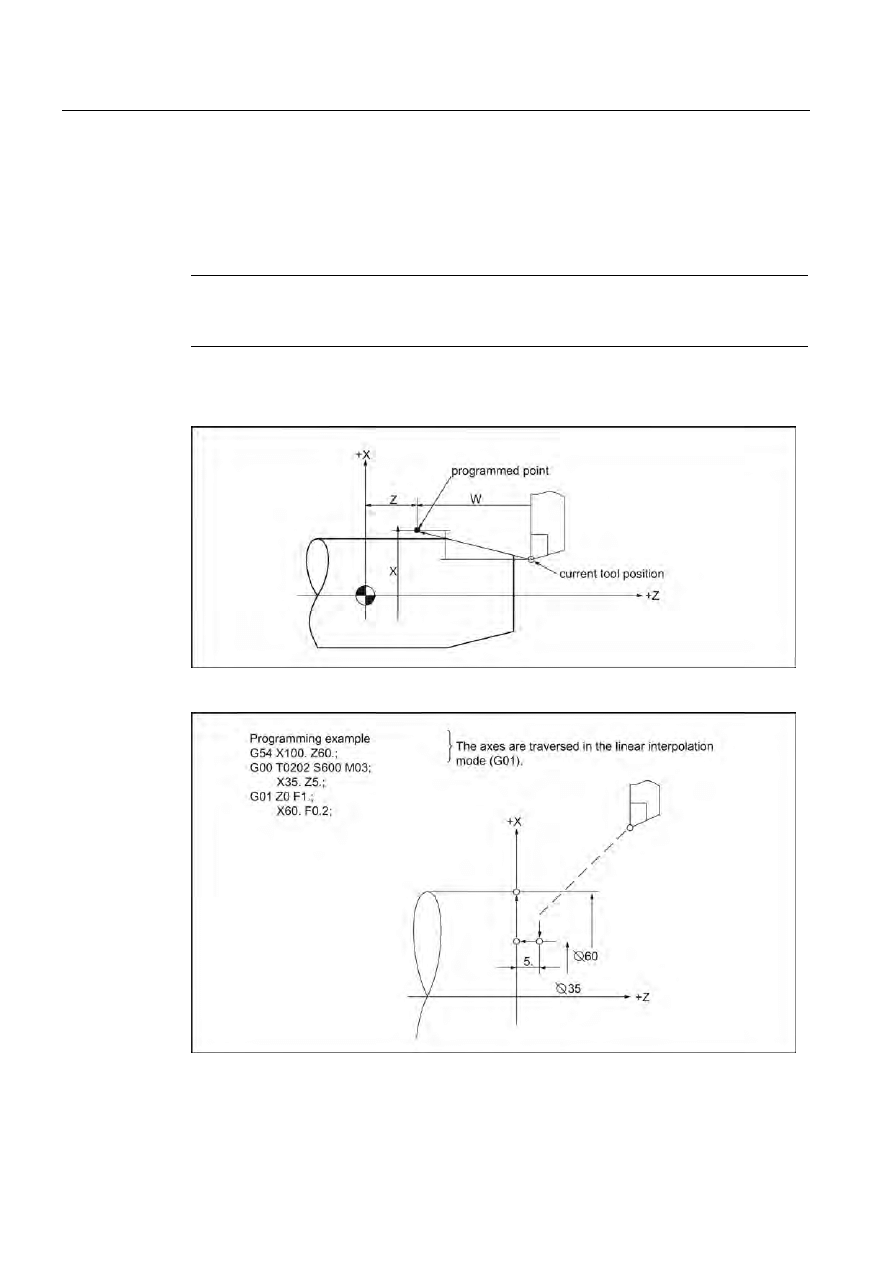

Interpolacja liniowa (G01)

Przy G01 narzędzie przemieszcza się na liniach osiowo równoległych, nachylonych lub

prostych rozmieszczonych arbitralnie w przestrzeni. Interpolacja liniowa umożliwia obróbkę

powierzchni trójwymiarowych, rowków itp.

Format

G01 X... Z... F... ;

W przypadku G01 interpolacja liniowa wykonywana jest wraz z posuwem po torze. Osie nie

zaprogramowane w bloku G01 nie są również przemieszczane. Interpolacja liniowa

programowana jest w sposób pokazany na powyższym przykładzie.

Posuw F dla osi trajektorii

Prędkość posuwu jest określona pod adresem F. W zależności od ustawienia domyślnego w

danych maszynowych, jednostkami miary wskazywanymi w poleceniach G (G93, G98, G99)

są milimetry lub cale.

Polecenia przesuwu

3.1 Polecenia interpolacji

Toczenie, część 3: Programowanie (ISO)

24

Podręcznik programowania i obsługi, 12/2012

W jednym bloku sterowania numerycznego można zaprogramować jedną wartość F.

Jednostka prędkości posuwu jest definiowana za pośrednictwem jednego z wspomnianych

poleceń G. Posuw F działa tylko dla osi trajektorii i pozostaje aktywny do chwili

zaprogramowania nowej wartości posuwu. Zastosowanie separatorów po adresie F jest

dozwolone.

Wskazówka

Jeśli blok lub wcześniejszy blok nie zawiera posuwu Fxx zaprogramowanego poleceniem

G01, po wykonaniu bloku G01 wyzwalany jest alarm.

Punkt końcowy można zdefiniować jako bezwzględny lub przyrostowy. Szczegółowe

informacje zawiera punkt „Wymiarowanie bezwzględne/przyrostowe”.

Rysunek 3-3 Interpolacja liniowa

Rysunek 3-4 Przykład programowania

Polecenia przesuwu

3.1 Polecenia interpolacji

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

25

3.1.3

Interpolacja kołowa (G02, G03)

Format

Polecenie przedstawione poniżej wymusza przesuw narzędzia obrotowego w płaszczyźnie

ZX zaprogramowanego łuku kołowego. Zaprogramowana prędkość po torze jest dzięki temu

utrzymywana na całym łuku.

G02(G03) X(U)... Z(W)... I... K... (R...) F... ;

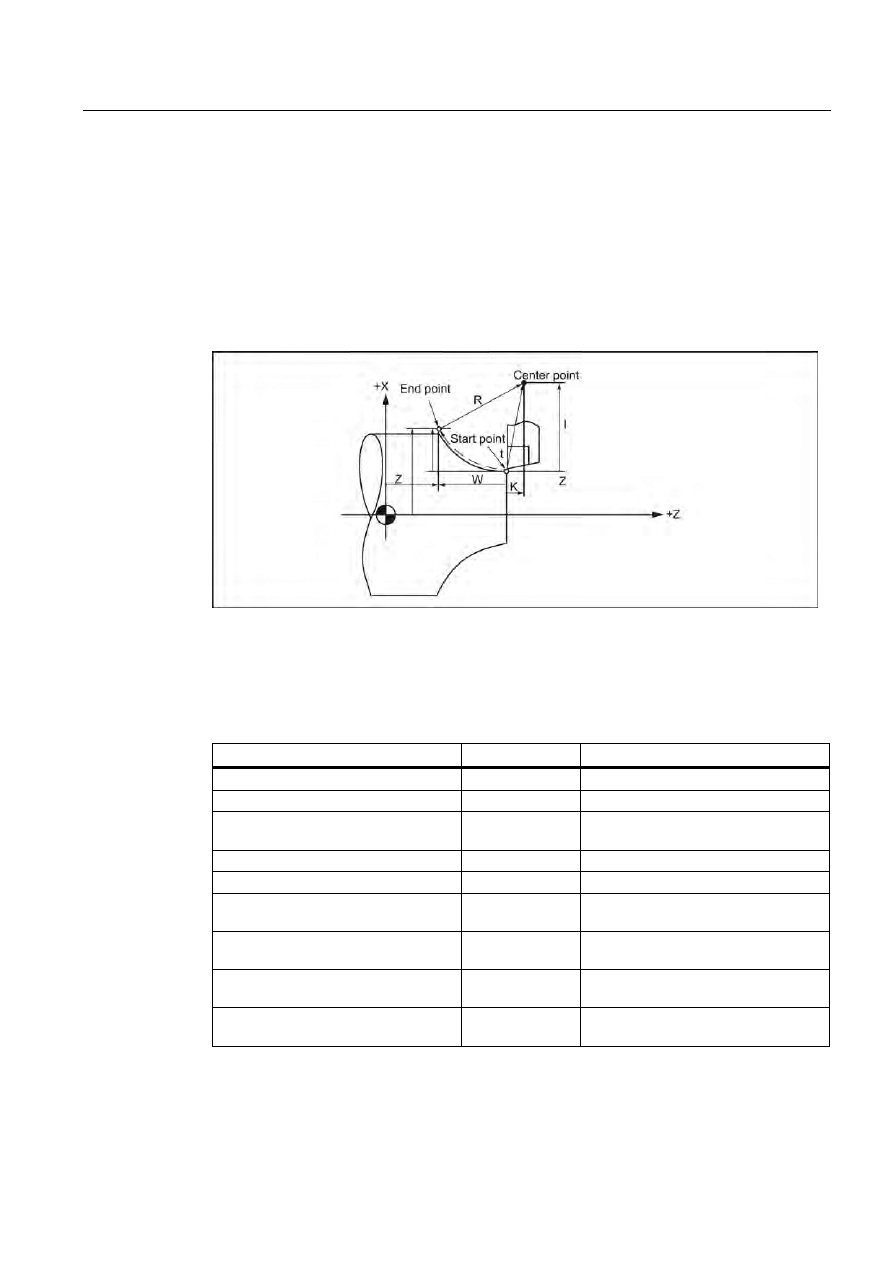

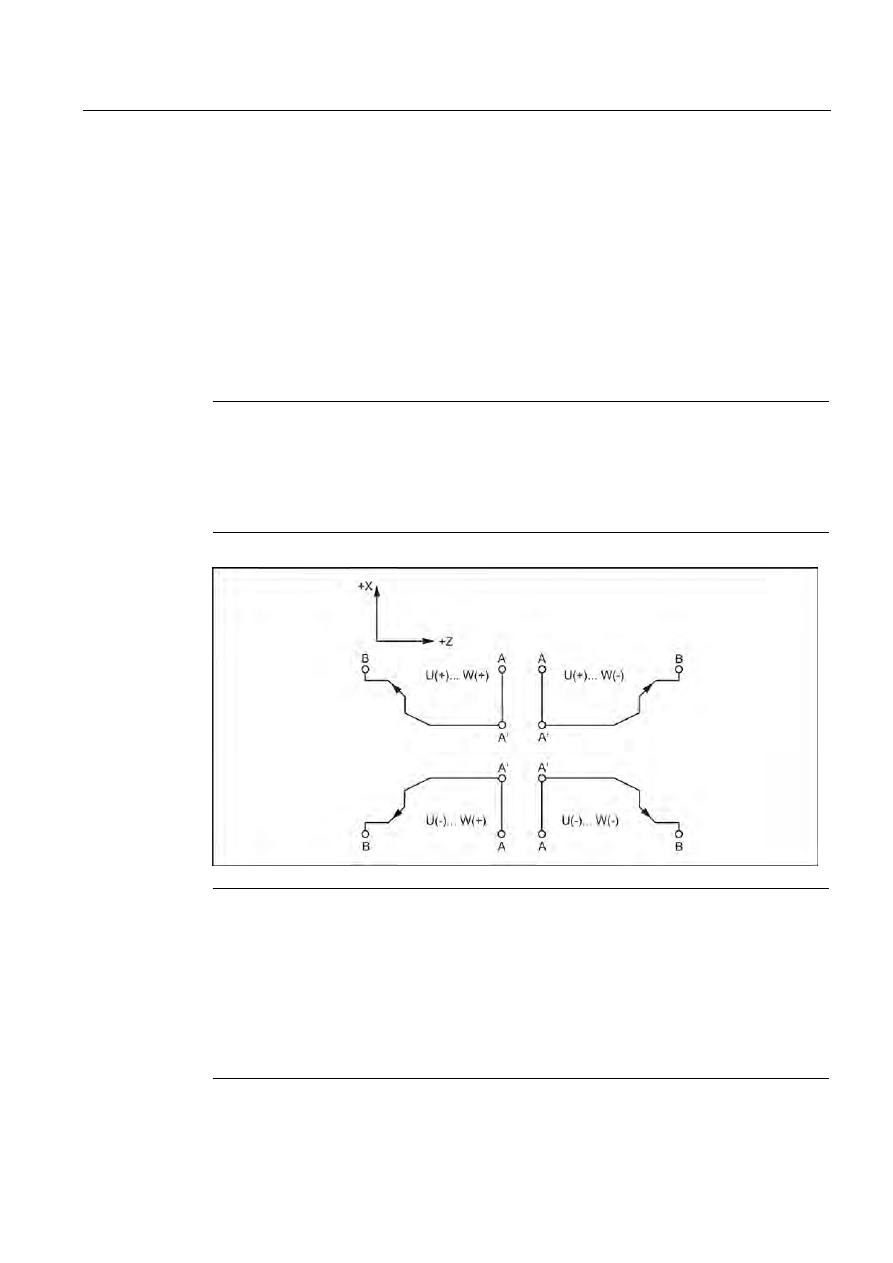

Rysunek 3-5 Interpolacja kołowa

Warunkiem uruchomienia interpolacji kołowej jest wykonanie poleceń przedstawionych w

poniższej tabeli:

Tabela 3- 2 Polecenia wykonania interpolacji kołowej

Element

Polecenie

Opis

Kierunek obrotów

G02

W prawo

G03

W lewo

Położenie punktu końcowego

X (U)

Współrzędna X punktu końcowego łuku

(wartość po średnicy)

Z (W)

Współrzędna Z punktu końcowego łuku

Y (V)

Współrzędna Y punktu końcowego łuku

Odległość pomiędzy punktem

początkowym i punktem środkowym

I

Odległość od punktu początkowego do

punktu środkowego łuku na osi X

J

Odległość od punktu początkowego do

punktu środkowego łuku na osi Y

K

Odległość od punktu początkowego do

punktu środkowego łuku na osi Z

Promień łuku

R

Odległość od punktu początkowego do

środka łuku

Polecenia przesuwu

3.1 Polecenia interpolacji

Toczenie, część 3: Programowanie (ISO)

26

Podręcznik programowania i obsługi, 12/2012

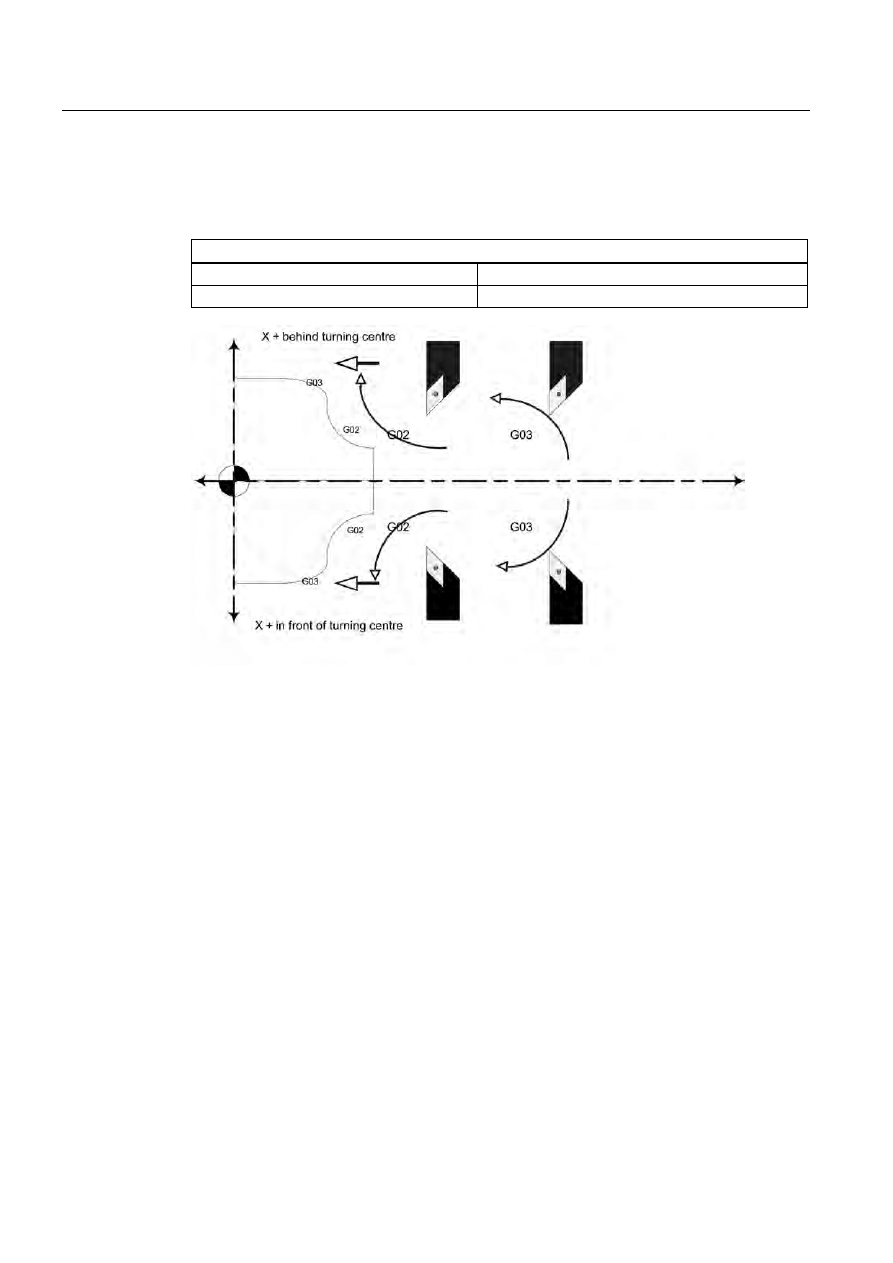

Kierunek obrotów

Kierunek obrotu łuku zdefiniowany jest funkcjami G wymienionymi w poniższej tabeli.

Kierunek obrotów

G02

W prawo

G03

W lewo

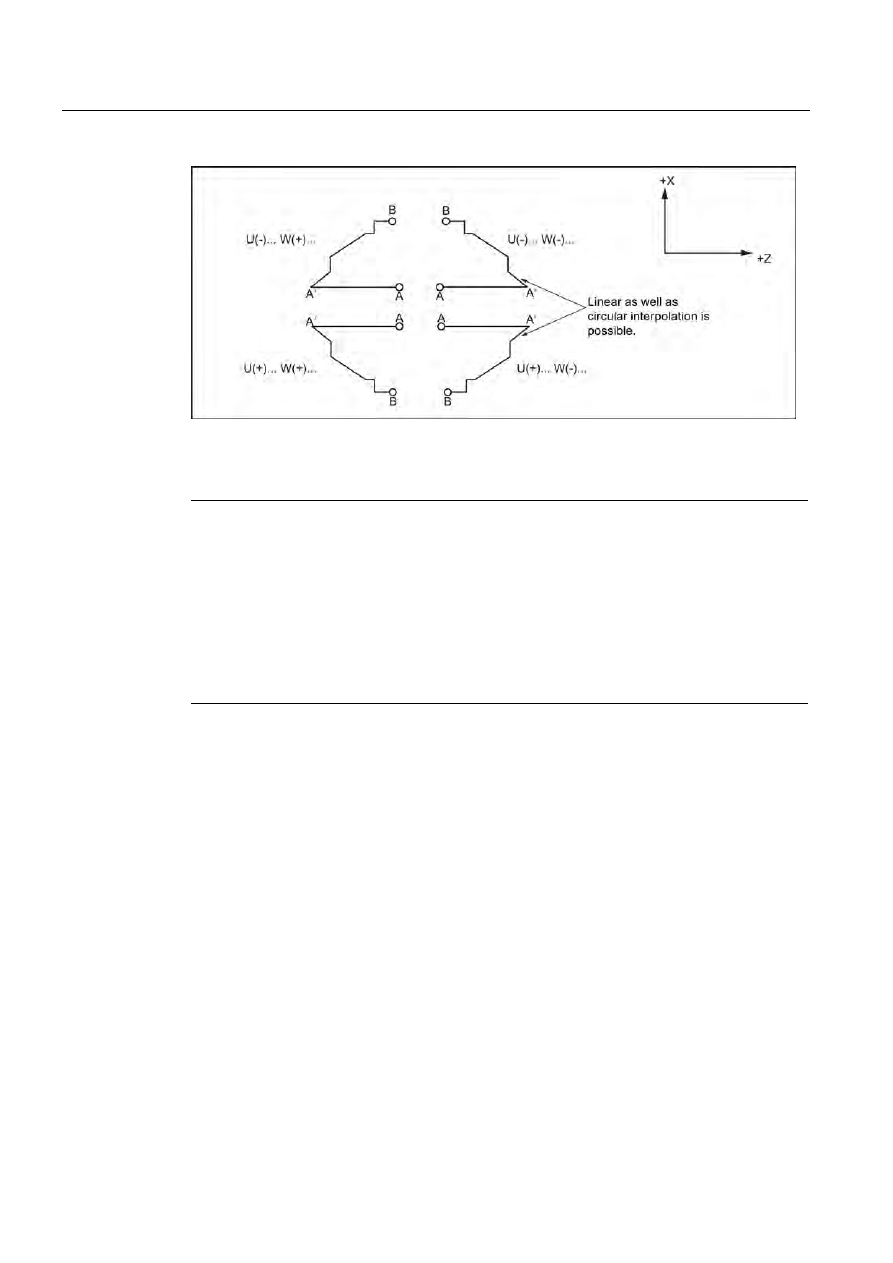

Rysunek 3-6 Kierunek obrotu łuku

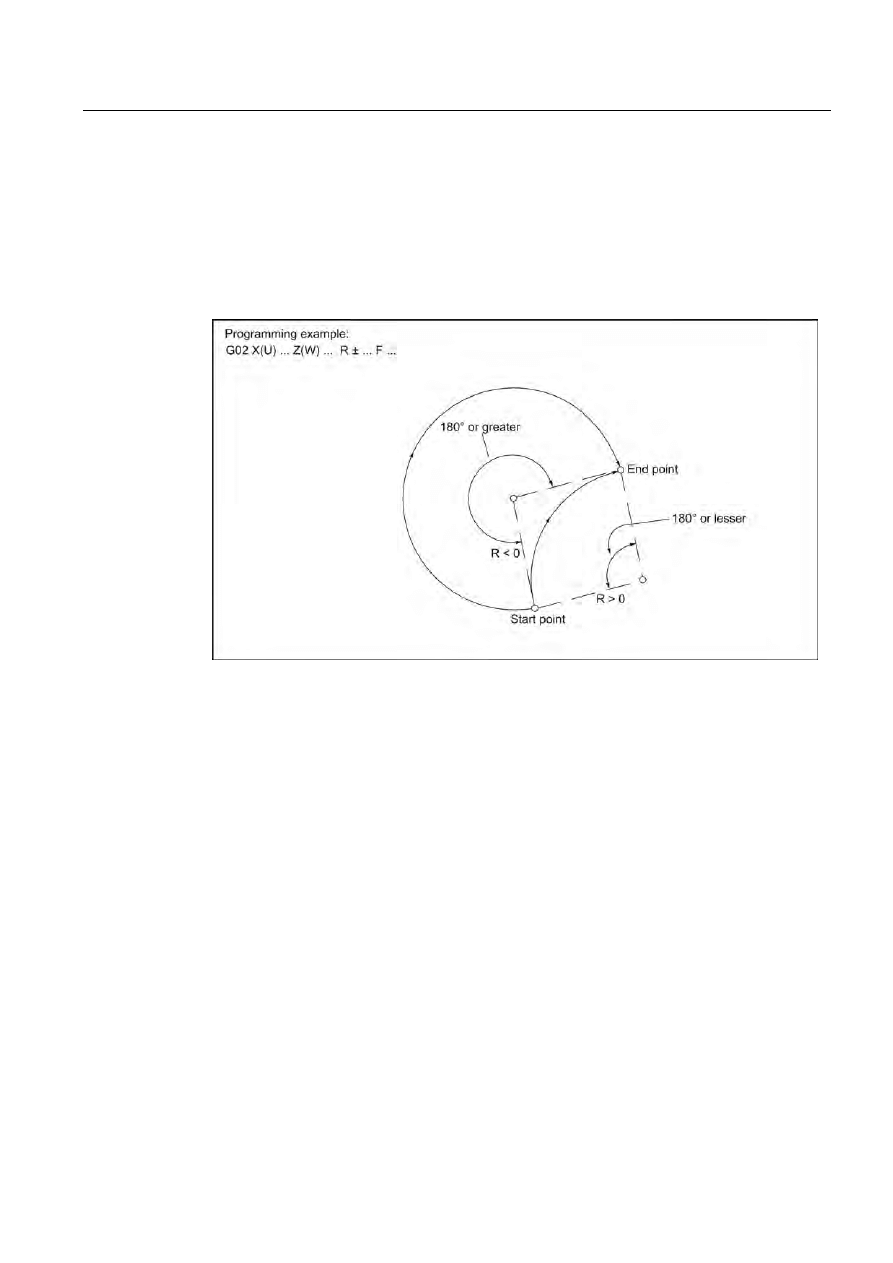

Programowanie po okręgu

Tryb ISO udostępnia dwie możliwości zaprogramowania ruchów kołowych.

Ruch okrężny opisują:

Polecenia przesuwu

3.1 Polecenia interpolacji

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

27

● Punkt środkowy i punkt końcowy w wymiarze bezwzględnym lub przyrostowym

● Promień i punkt końcowy we współrzędnych kartezjańskich

W przypadku interpolacji kołowej z kątem środkowym <= 180 stopni musi zostać

zaprogramowany „R > 0” (dodatni).

W przypadku interpolacji kołowej z kątem środkowym > 180 stopni musi zostać

zaprogramowany „R < 0” (ujemny).

Rysunek 3-7 Interpolacja kołowa z podaniem promienia R

Posuw

Posuw jest w interpolacji kołowej programowany tak samo, jak w interpolacji liniowej (patrz:

punkt „Interpolacja liniowa (G01)”).

Polecenia przesuwu

3.1 Polecenia interpolacji

Toczenie, część 3: Programowanie (ISO)

28

Podręcznik programowania i obsługi, 12/2012

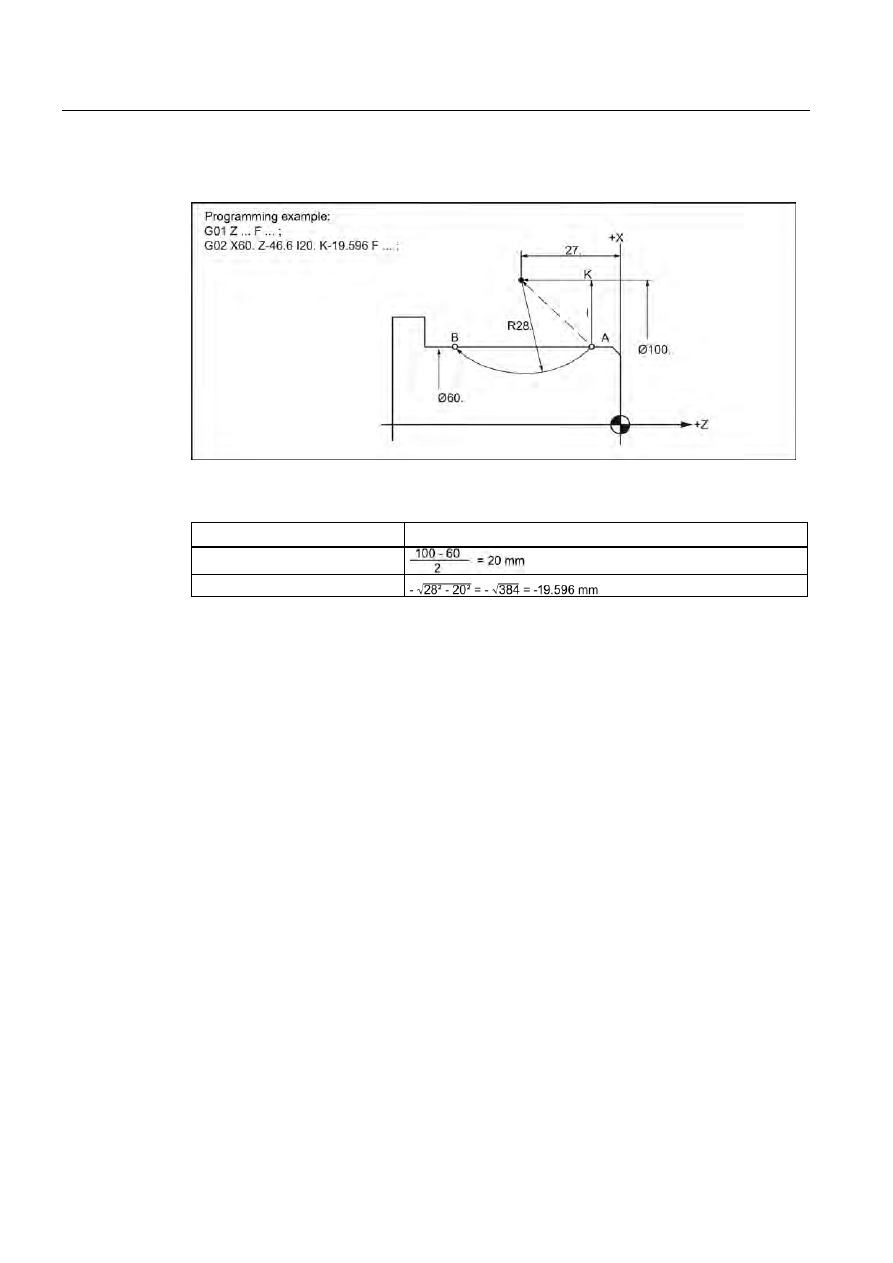

Przykład programowania

Rysunek 3-8 Interpolacja kołowa w kilku ćwiartkach

Środek łuku

(100,00, 27,00)

Wartość „I”

Wartość „K”

3.1.4

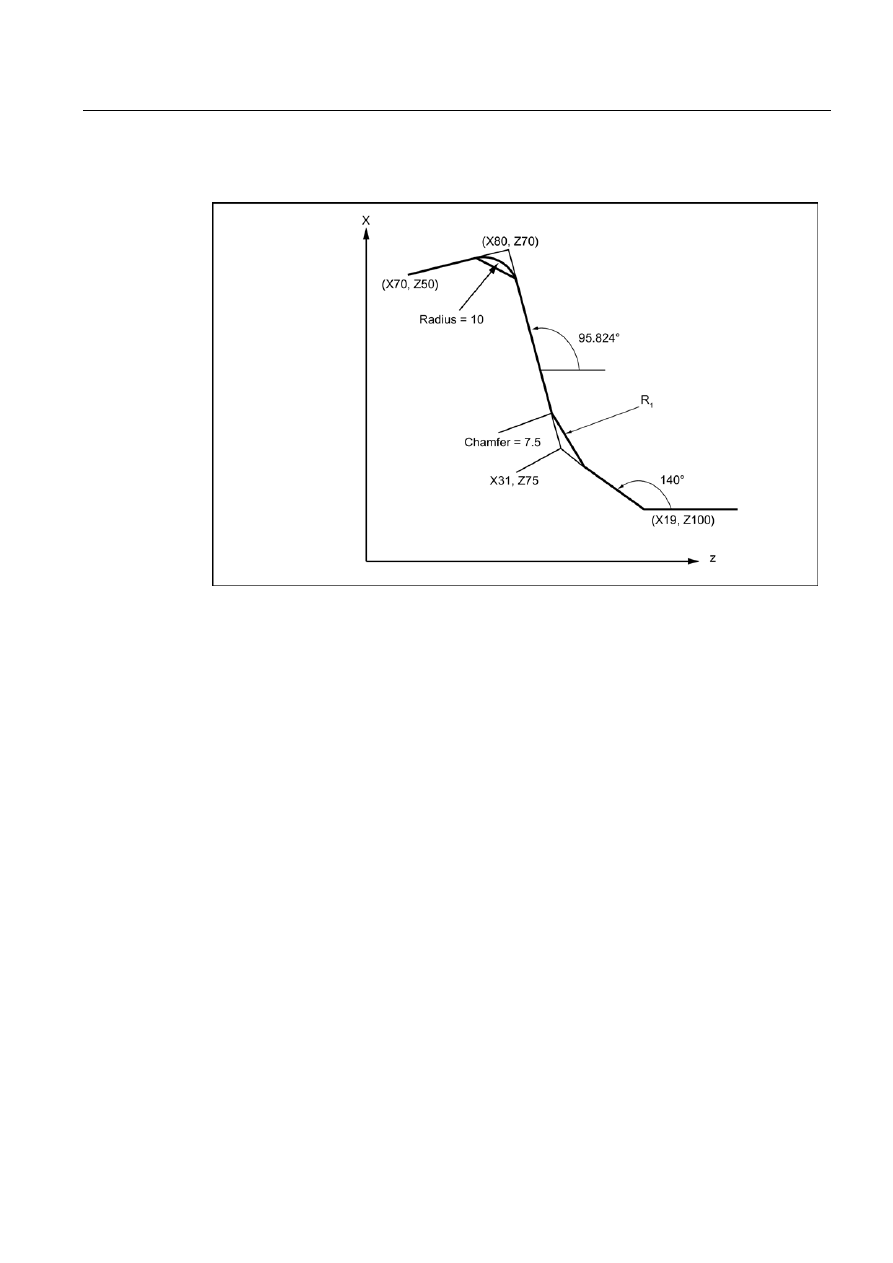

Programowanie definicji konturu i wstawianie faz i promieni

Fazy lub promienie można wstawić po każdym bloku, pomiędzy konturami liniowymi i

kołowymi – na przykład w celu stępienia ostrych krawędzi przedmiotu.

Podczas wstawiania możliwe są następujące kombinacje:

● pomiędzy dwiema liniami prostymi

● pomiędzy dwoma łukami

● pomiędzy łukiem i linią prostą

● pomiędzy linią prostą i łukiem

Format

, C...; Faza

, R...; Zaokrąglenie

Przykład

N10 G1 X9. Z100. F1000 G18

G1 X19 Z100

X31 ANG=140 CHF=7.5

Polecenia przesuwu

3.2 Najazd na punkt referencyjny funkcjami G

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

29

N30 X80. Z70., A95.824, R10

Rysunek 3-9 3 linie proste

Tryb ISO

Adres C z pierwotnego ISO można wykorzystać w charakterze nazwy osi, a także do

nadania nazwy fazie na konturze.

Adresem R może być parametr cyklu lub identyfikator promienia konturu.

W celu odróżnienia tych dwóch możliwości, podczas programowania definicji konturu przed

adresem „R” lub „C” należy wstawić przecinek „,”.

3.2

Najazd na punkt referencyjny funkcjami G

3.2.1

Najazd na punkt referencyjny punktem pośrednim (G28)

Format

G28 X... Z... ;

Zaprogramowane osie można przesunąć do punktu referencyjnego poleceniem „G28

X(U)...Z(W)...C(H)...Y(V);”. Wówczas zaprogramowane osie są najpierw przemieszczane do

wskazanego położenia, a z niego automatycznie do punktu referencyjnego. Osie nie

zaprogramowane w bloku G28 nie są przemieszczane do punktu referencyjnego.

Polecenia przesuwu

3.2 Najazd na punkt referencyjny funkcjami G

Toczenie, część 3: Programowanie (ISO)

30

Podręcznik programowania i obsługi, 12/2012

Punkt referencyjny

Po włączeniu maszyny (jeśli stosowany jest przyrostowy system pomiaru położenia)

wszystkie z osi muszą osiągnąć punkt referencyjny. Dopiero wówczas możliwe jest

zaprogramowanie przesuwu. Punktu referencyjnego można najechać w programie

sterowania numerycznego poleceniem G74. Współrzędne punktu referencyjnego ustawione

są w danych maszynowych 34100 $_MA_REFP_SET_POS[0] to [3]. Można zdefiniować

łącznie cztery punkty referencyjne.

Rysunek 3-10 Automatyczny najazd na punkt referencyjny

Wskazówka

Funkcja G28 realizowana jest przez cykl stały cycle328.spf.

Przed najazdem na punkt referencyjny oś, która ma osiągnąć punktu referencyjnego

poleceniem G28 nie może mieć zaprogramowanej transformacji. Transformacja jest

dezaktywowana w cyklu cycle328.spf.

Polecenia przesuwu

3.2 Najazd na punkt referencyjny funkcjami G

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

31

3.2.2

Sprawdzanie punktu referencyjnego (G27)

Format

G27 X... Z... ;

Funkcja ta służy do sprawdzania, czy osie znajdują się w swym punkcie referencyjnym.

Procedura testu

W przypadku pomyślnego wyniku sprawdzenia poleceniem G27 przetwarzanie jest

kontynuowane z przejściem do następnego bloku programu obróbki. Jeśli jedna z osi

zaprogramowanych poleceniem G27 nie osiągnęła punktu referencyjnego, wyzwalany jest

alarm 61816 „Osie poza punktem referencyjnym”, a praca w trybie automatycznym zostaje

przerwana.

Wskazówka

Podobnie jak w przypadku funkcji G28, funkcja G27 realizowana jest przez cykl

cycle328.spf.

By zapobiec wystąpieniu błędu pozycjonowania, przed wykonaniem polecenia G27 należy

zdezaktywować funkcję „odbicia lustrzanego”.

3.2.3

Najazd na punkt referencyjny z wyborem punktu referencyjnego (G30)

Format

G30 Pn X... Z... ;

W przypadku poleceń „G30 Pn X... Z;” osie ustawiane są we wskazanym punkcie pośrednim

w trybie trajektorii ciągłej, a ostatecznie przemieszczenie do punktu referencyjnego

wybranego parametrami P2 - P4. W przypadku polecenia „G30 P3 X30.;”, oś X powraca do

trzeciego punktu referencyjnego. Drugi punkt referencyjny wybrany zostaje w chwili

pominięcia „P”. Osie nie zaprogramowane w bloku G30 nie są pokonywane przesuwem.

Polecenia przesuwu

3.3 Korzystanie z funkcji gwintowania

Toczenie, część 3: Programowanie (ISO)

32

Podręcznik programowania i obsługi, 12/2012

Położenia punktów referencyjnych

Położenia wszystkich punktów referencyjnych są zawsze wyznaczane względem pierwszego

punktu referencyjnego. Odległość od pierwszego punktu referencyjnego od wszystkich

dalszych punktów ustawiana jest w następujących danych maszynowych:

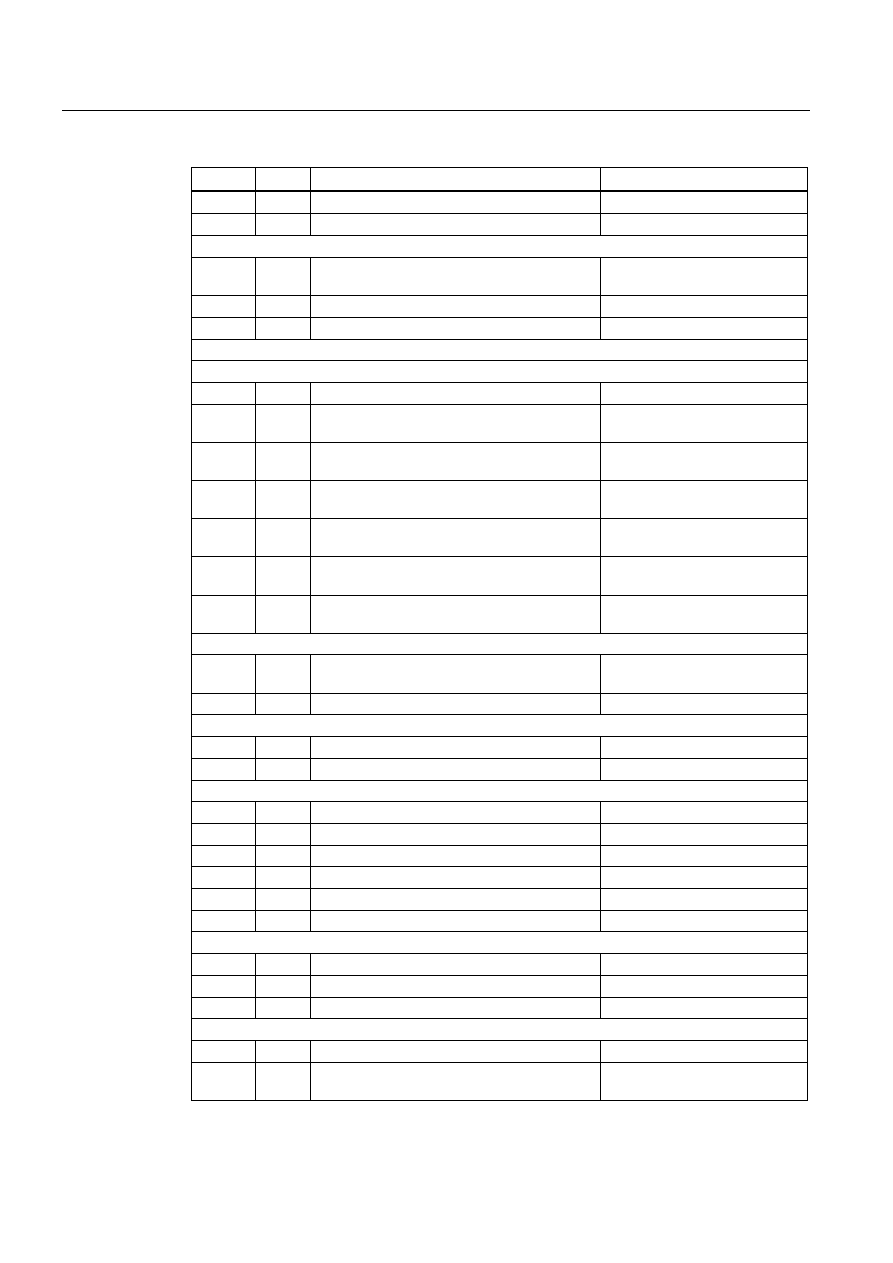

Tabela 3- 3 Punkty referencyjne

Element

MD

2. Punkt referencyjny

$_MA_REFP_SET_POS[1]

3. Punkt referencyjny

$_MA_REFP_SET_POS[2]

4. Punkt referencyjny

$_MA_REFP_SET_POS[3]

Wskazówka

Dodatkowe informacje o punktach uwzględnionych w programowaniu funkcji G30

przedstawiono w punkcie „Najazd na punkt referencyjny punktem pośrednim (G28)

(Strona 29)”. Podobnie jak w przypadku funkcji G28, funkcja G30 realizowana jest przez cykl

cycle328.spf.

3.3

Korzystanie z funkcji gwintowania

3.3.1

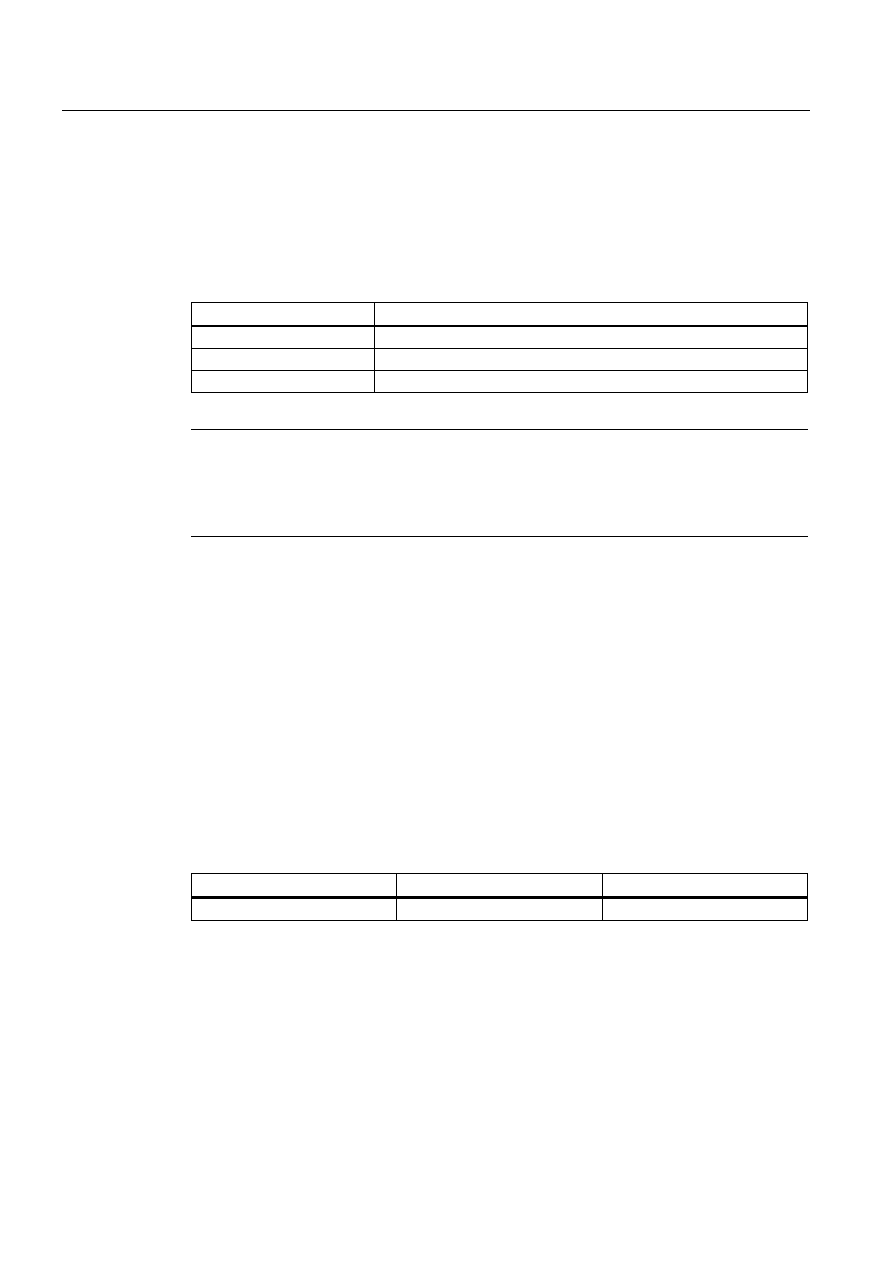

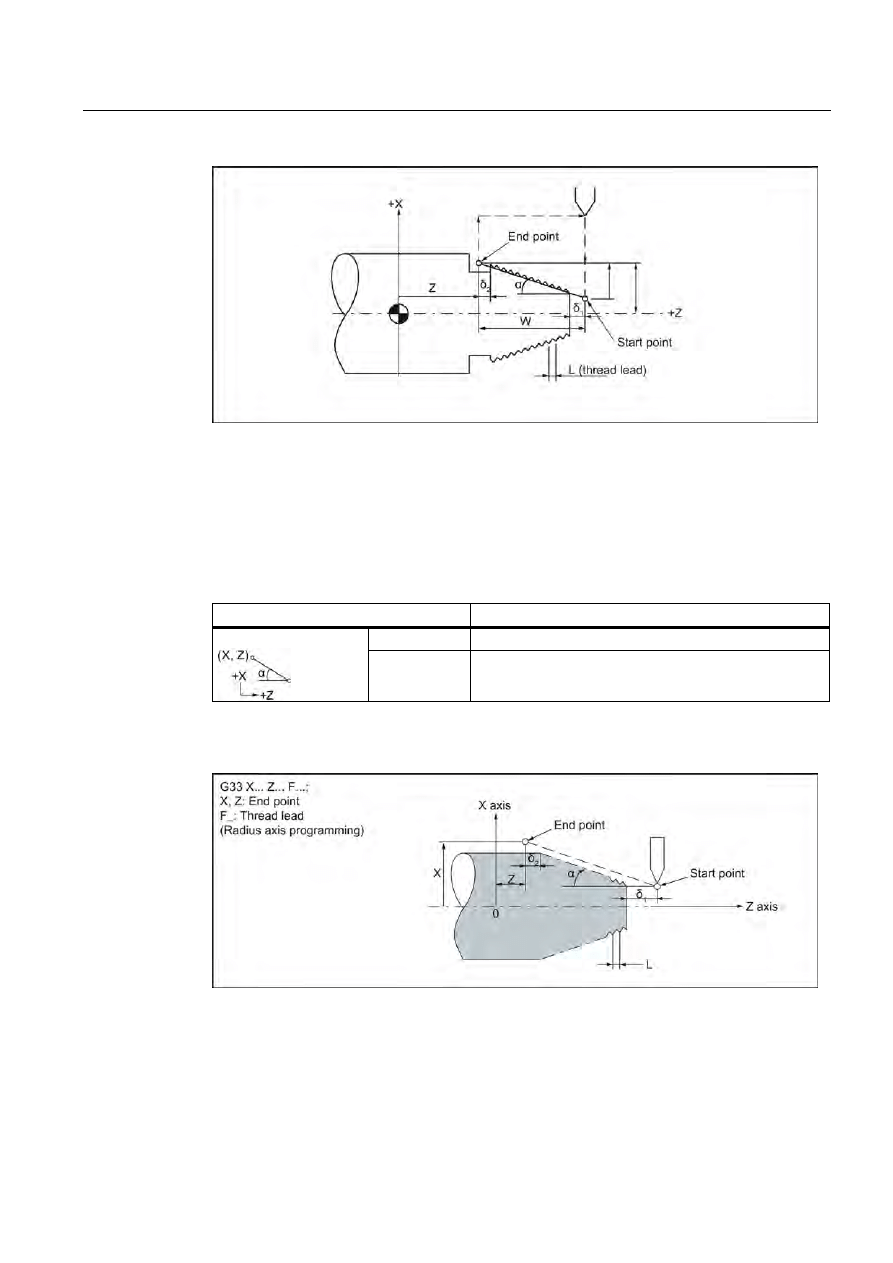

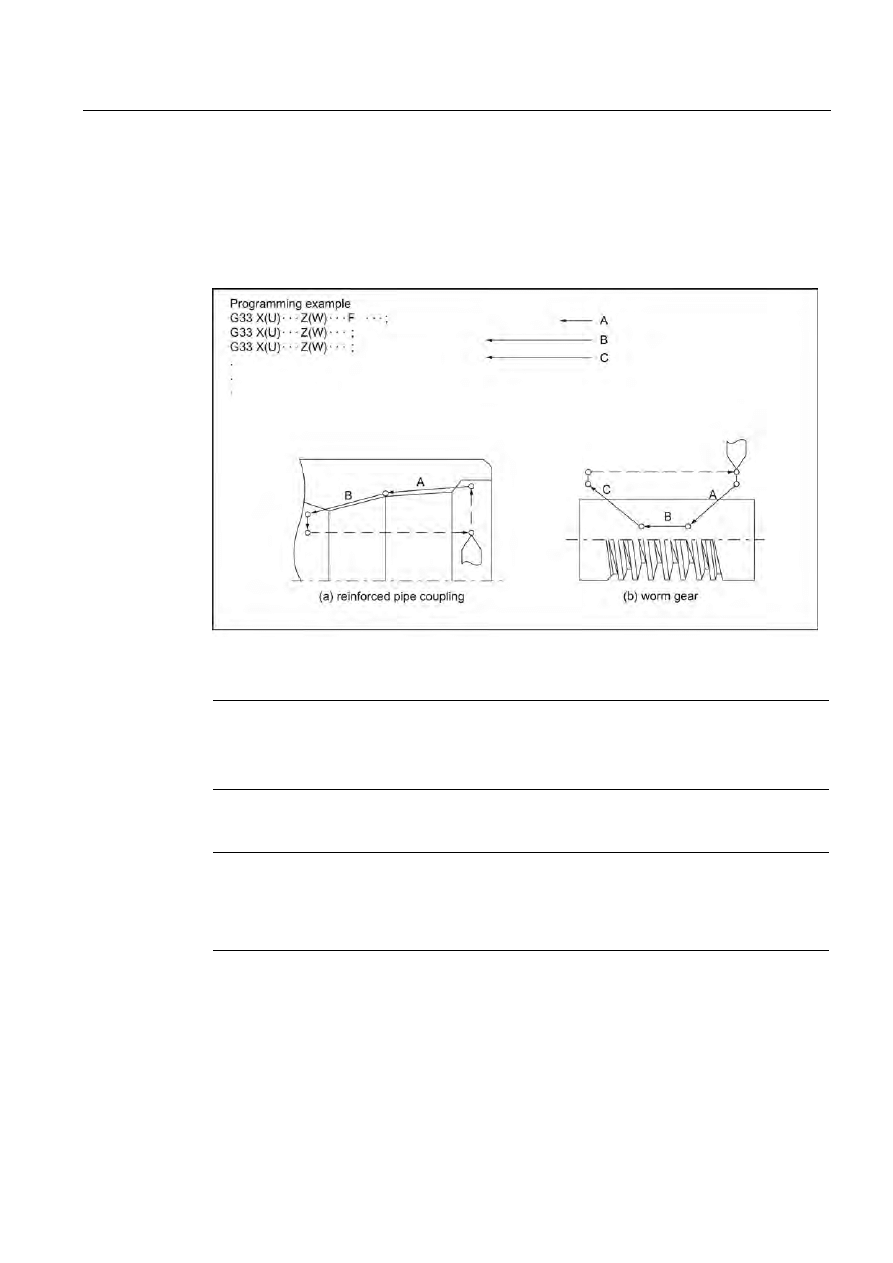

Nacinanie gwintu o stałym skoku (G32)

Format

Polecenia „G32 X (U)... Z (W)... F... ;” umożliwiają wykonanie trzech typów gwintu: „gwintu

cylindrycznego”, „gwintu poprzecznego” i „gwintu stożkowego” prawo- lub lewoskrętnego.

Skok gwintu definiuje parametr F. Współrzędne punktu końcowego wyznaczane są

parametrami X, Z (bezwzględne) lub U, W (przyrostowe).

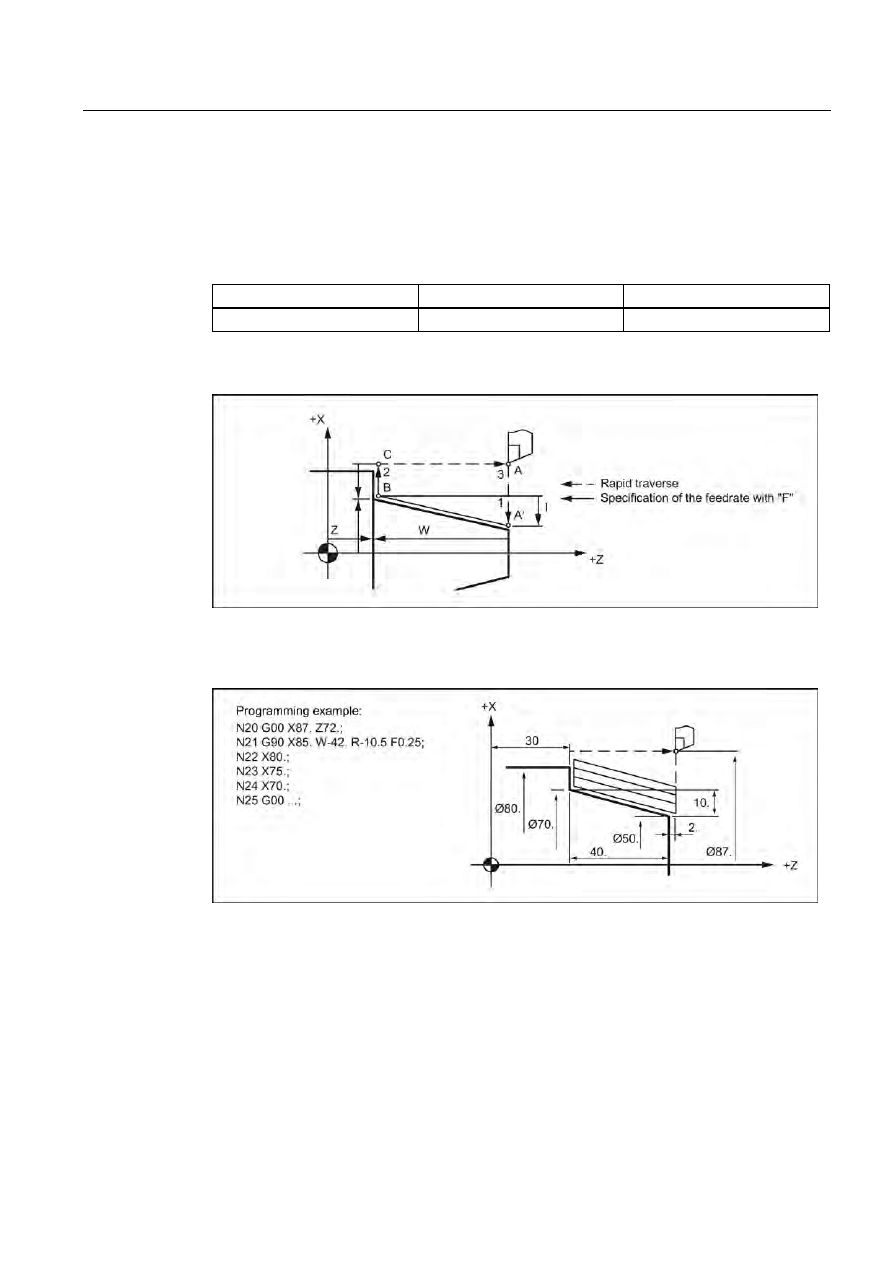

System A kodu G

System B kodu G

System C kodu G

G32

G33

G33

Polecenia przesuwu

3.3 Korzystanie z funkcji gwintowania

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

33

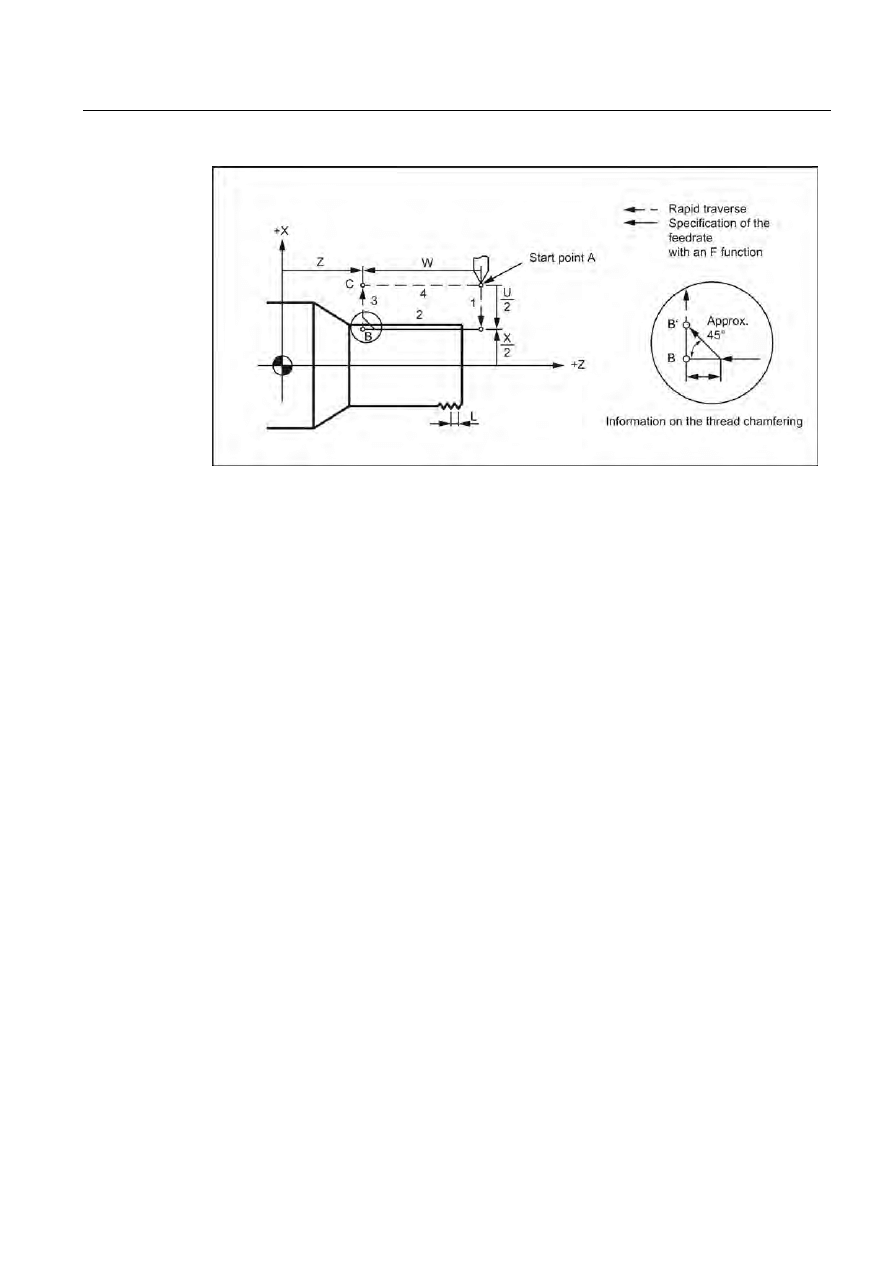

Rysunek 3-11 Gwintowanie

Kierunek skoku gwintu

W przypadku gwintów stożkowych kierunek, w którym zaprogramowany skok jest zależy od

kąta stożka.

Tabela 3- 4 Kierunek skoku gwintu

Kierunek skoku gwintu

α ≦ 45°

Zaprogramowany skok gwintu działa w kierunku osi Z.

α > 45°

Zaprogramowany skok gwintu działa w kierunku osi X.

Przykład

Rysunek 3-12 Przykłady programowania

Polecenia przesuwu

3.3 Korzystanie z funkcji gwintowania

Toczenie, część 3: Programowanie (ISO)

34

Podręcznik programowania i obsługi, 12/2012

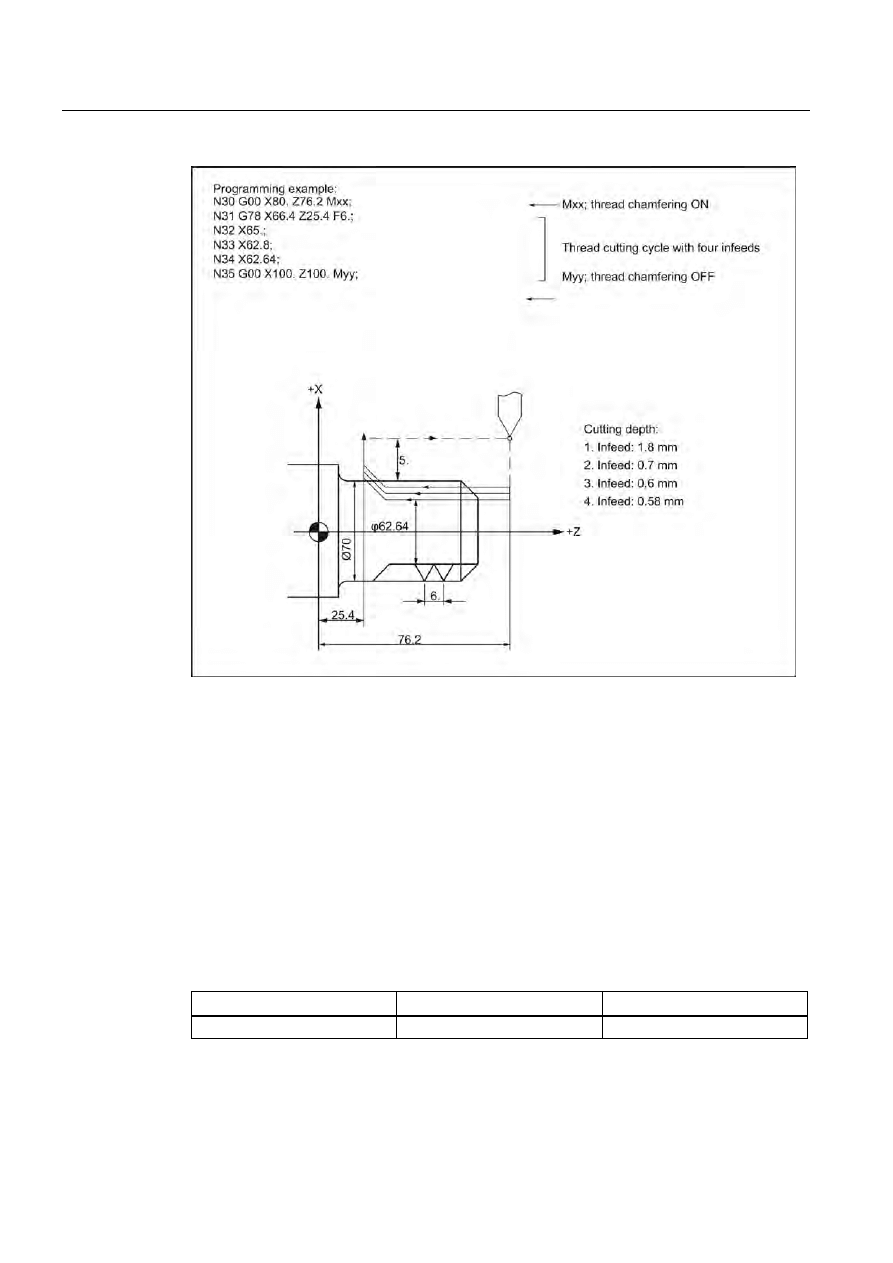

Przykład nacinania gwintu cylindrycznego (system A kodu G)

Rysunek 3-13 Przykład programowania gwintowania cylindrycznego

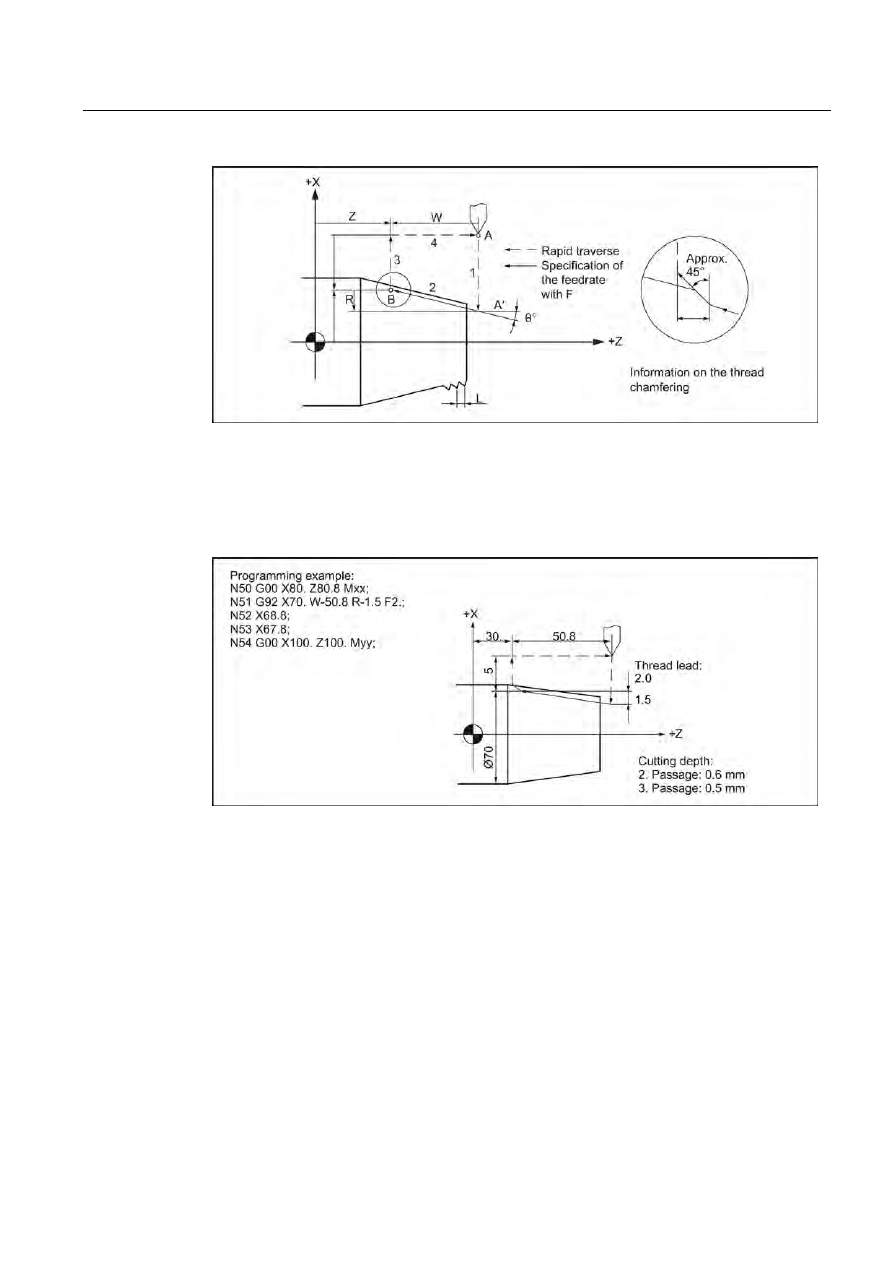

Przykład nacinania gwintu stożkowego (system A kodu G)

Rysunek 3-14 Przykład programowania gwintowania stożkowego

Warunek wstępny:

Wstępnym warunkiem technicznym jest wrzeciono o regulowanej prędkości z układem

pomiaru położenia

Procedura:

Układ sterowania wylicza na podstawie zaprogramowanej prędkości wrzeciona i skoku

gwintu wymagany posuw, z którym narzędzie toczące jest przesuwane wzdłuż długości

gwintu w kierunku podłużnym i/lub poprzecznym. Posuw F nie jest brany pod uwagę w G32,

a zachowanie limitu prędkości osi zapewnia układ sterowania.

Polecenia przesuwu

3.3 Korzystanie z funkcji gwintowania

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

35

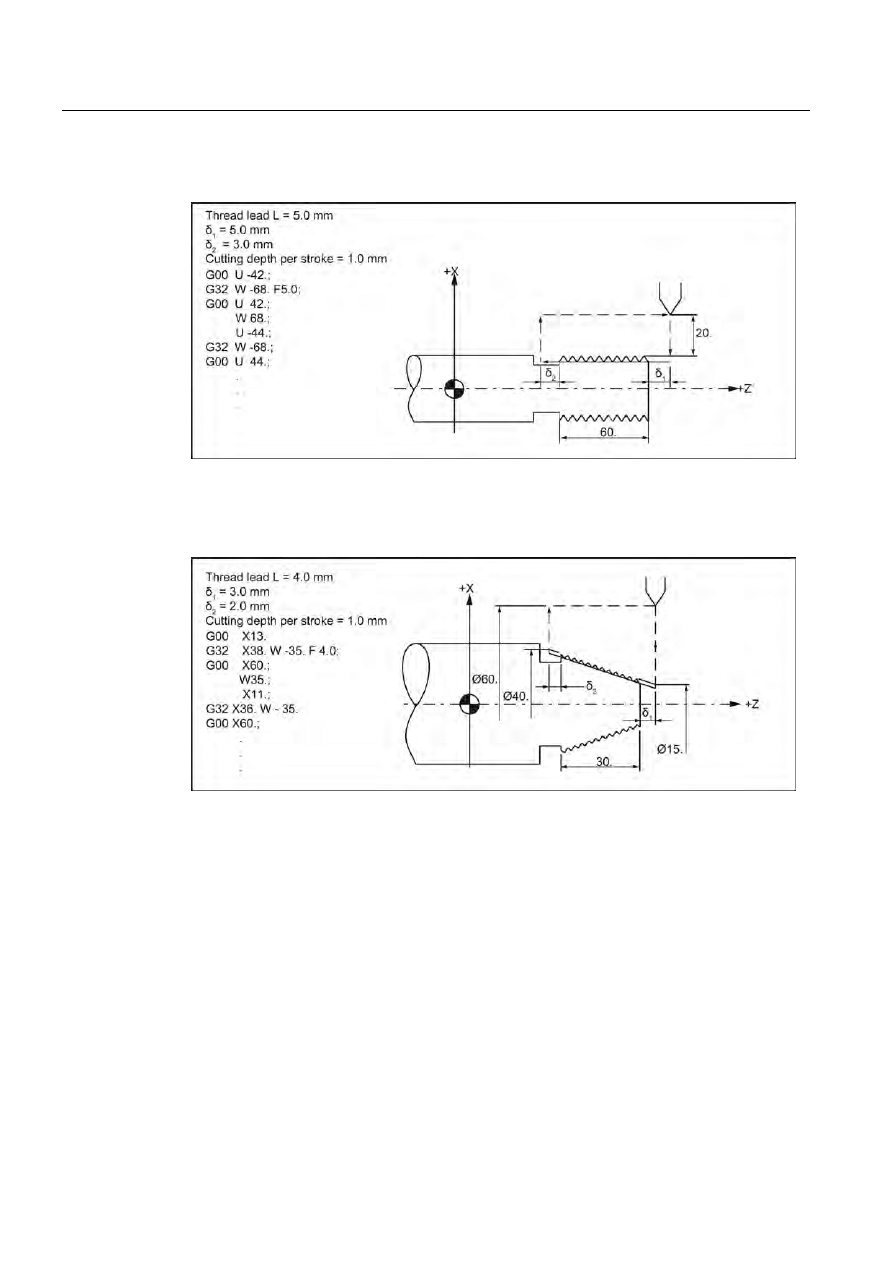

3.3.2

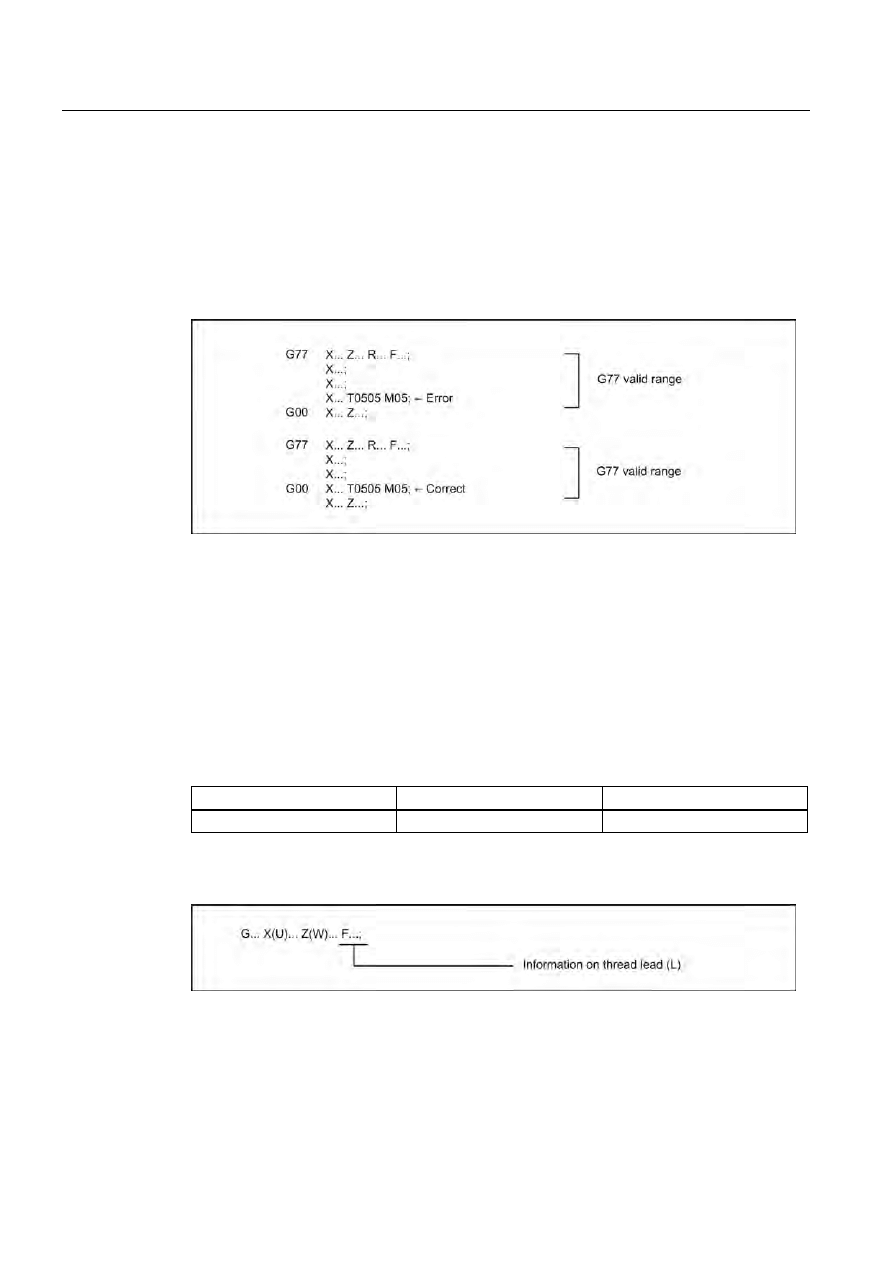

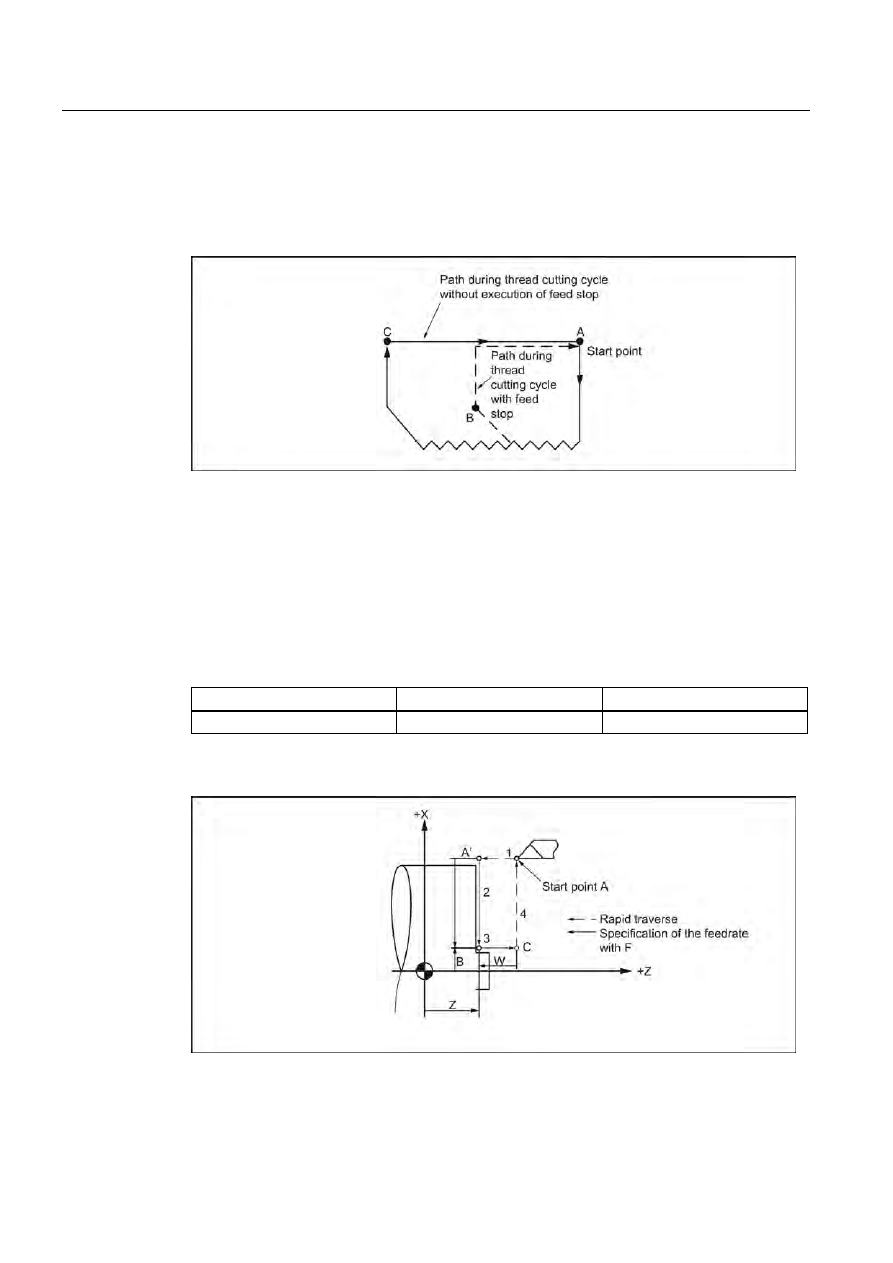

Łączenie gwintów (G32)

Bloki gwintu mogą zostać zaprogramowane jeden po drugim, tworząc łańcuch składający się

z wielu bloków G32 zaprogramowanych kolejno. W przypadku trybu G64 o trajektorii ciągłej,

dzięki funkcji wyprzedzającej kontroli prędkości, bloki łączone są w taki sposób, by nie

dochodziło do skokowych zmian prędkości,

Rysunek 3-15 Nacinanie gwintu ciągłego

Wskazówka

Prędkości wrzeciona nie należy zmieniać do chwili nacięcia całego gwintu! Jeśli nie będzie

utrzymywana stała prędkość wrzeciona, pojawi się ryzyko utraty dokładności wynikające z

opóźnienia serwomechanizmu.

Wskazówka

Sterowanie posuwem i zatrzymanie posuwu nie są brane pod uwagę podczas gwintowania!

Jeśli podczas pracy w trybie G98 (posuw na minutę) zaprogramowane zostanie polecenie

G32 wyzwolony zostanie alarm.

Polecenia przesuwu

3.3 Korzystanie z funkcji gwintowania

Toczenie, część 3: Programowanie (ISO)

36

Podręcznik programowania i obsługi, 12/2012

3.3.3

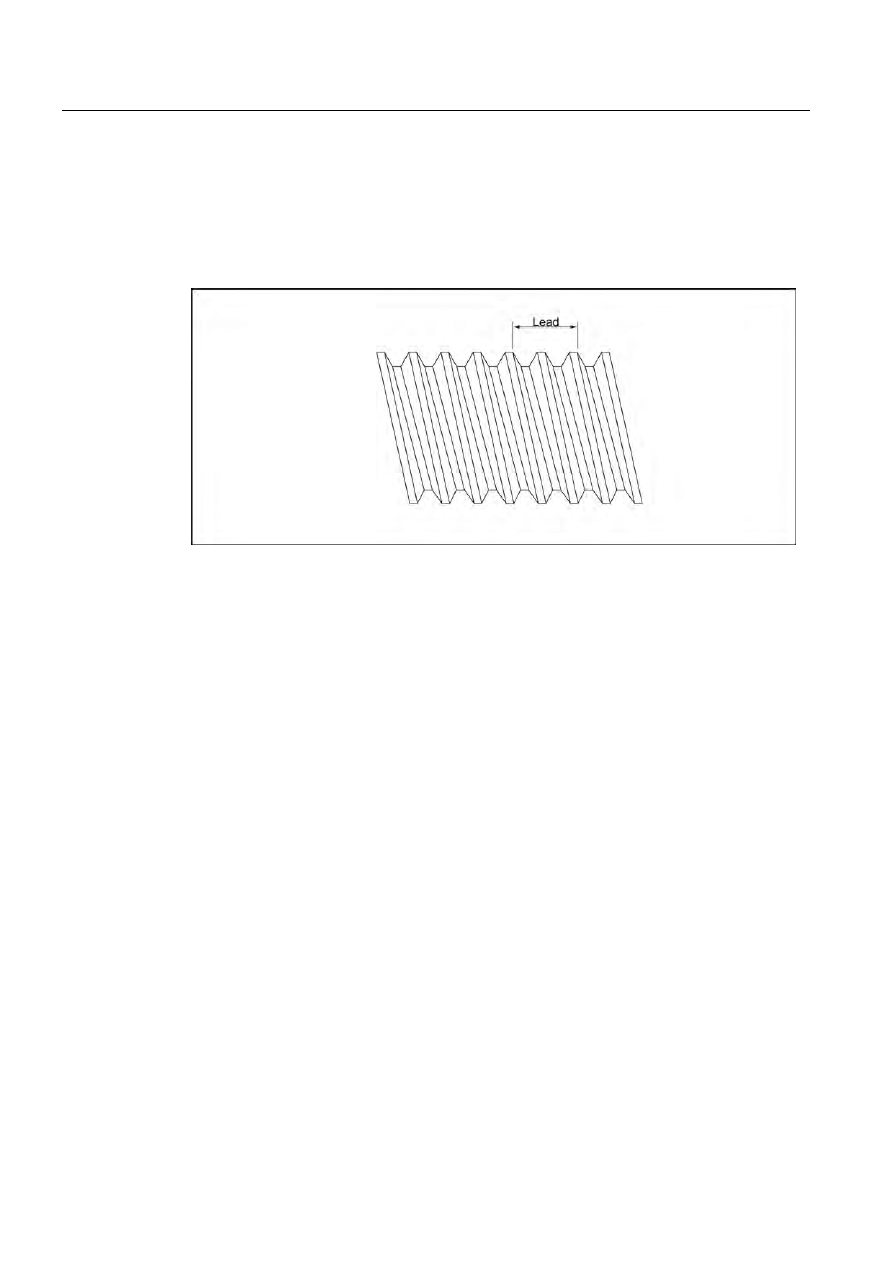

Skrawanie gwintów wielokrotnych (G32)

Skrawanie gwintów wielokrotnych wykonywane jest poprzez zdefiniowanie względnych

przesunięć punktów początkowych. Przesunięcie punktów początkowych definiowane jest

jako bezwzględne położenie kątowe pod adresem Q. Powiązane dane ustawcze 42000

($SD_THREAD_START_ANGLE) są odpowiednio modyfikowane.

Rysunek 3-16 Gwint dwukrotny

Format

Polecenia „G32 X (U)... Z (W)... F... Q... ;” obracają wrzeciono o kąt zdefiniowany znakiem

adresowym Q po wyprowadzeniu impulsu punktu początkowego. Następnie skrawanie

gwintu rozpoczyna się w kierunku punktów końcowych zdefiniowanych w X (U) i Z (W) ze

skokiem zdefiniowanym w F.

Określanie adresu Q podczas skrawania gwintów wielokrotnych:

Najmniejszy przyrost: 0,001°

Programowany zakres: 0 ≦ B < 360.000

Polecenia przesuwu

3.3 Korzystanie z funkcji gwintowania

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

37

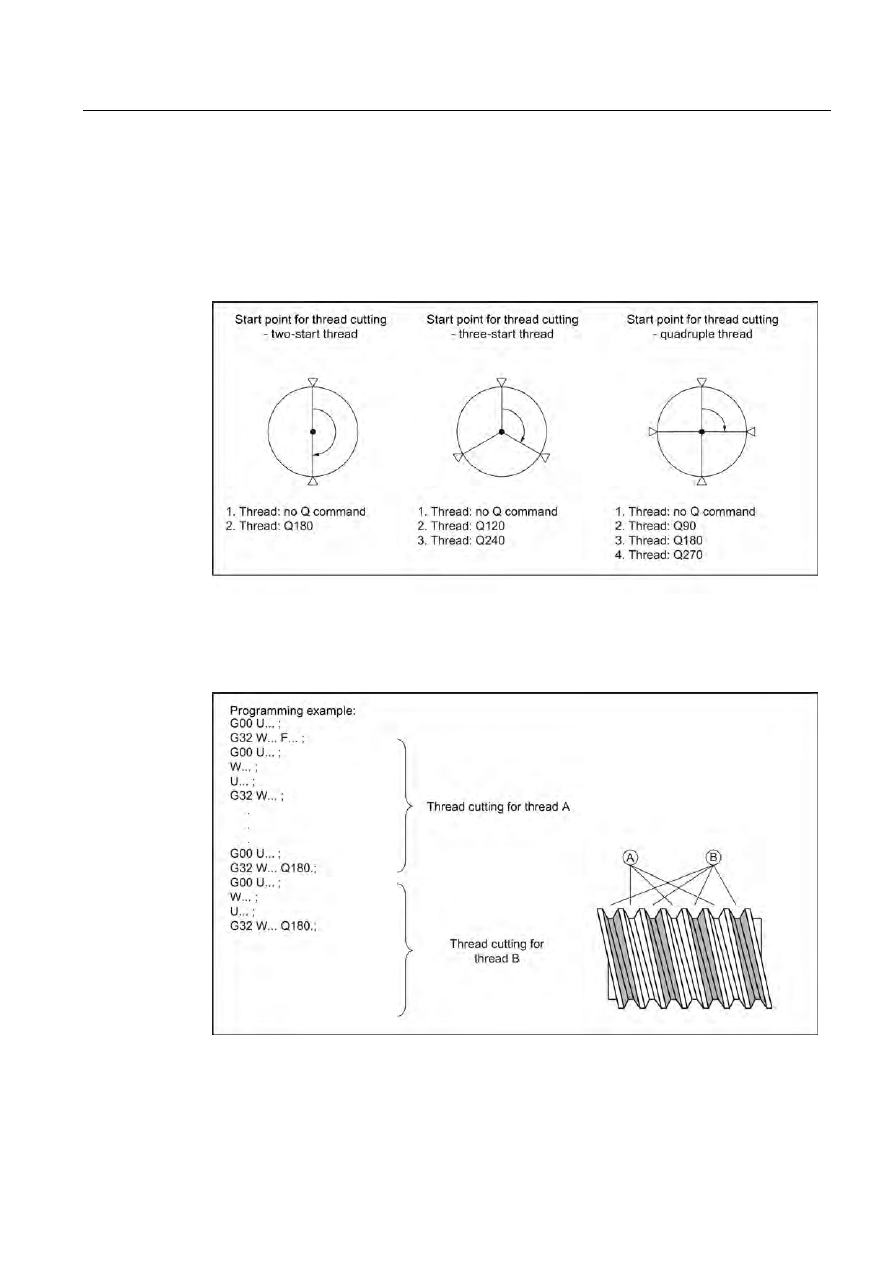

Wyliczanie kąta początkowego w przypadku gwintów wielokrotnych

Generalnie punkt początkowy skrawania gwintu zdefiniowany jest ustawieniem danej

$SD_THREAD_START_ANGLE. W przypadku gwintów wielokrotnych odstęp kątowy jest

wyliczany pomiędzy poszczególnymi punktami początkowymi poprzez podzielenie kąta

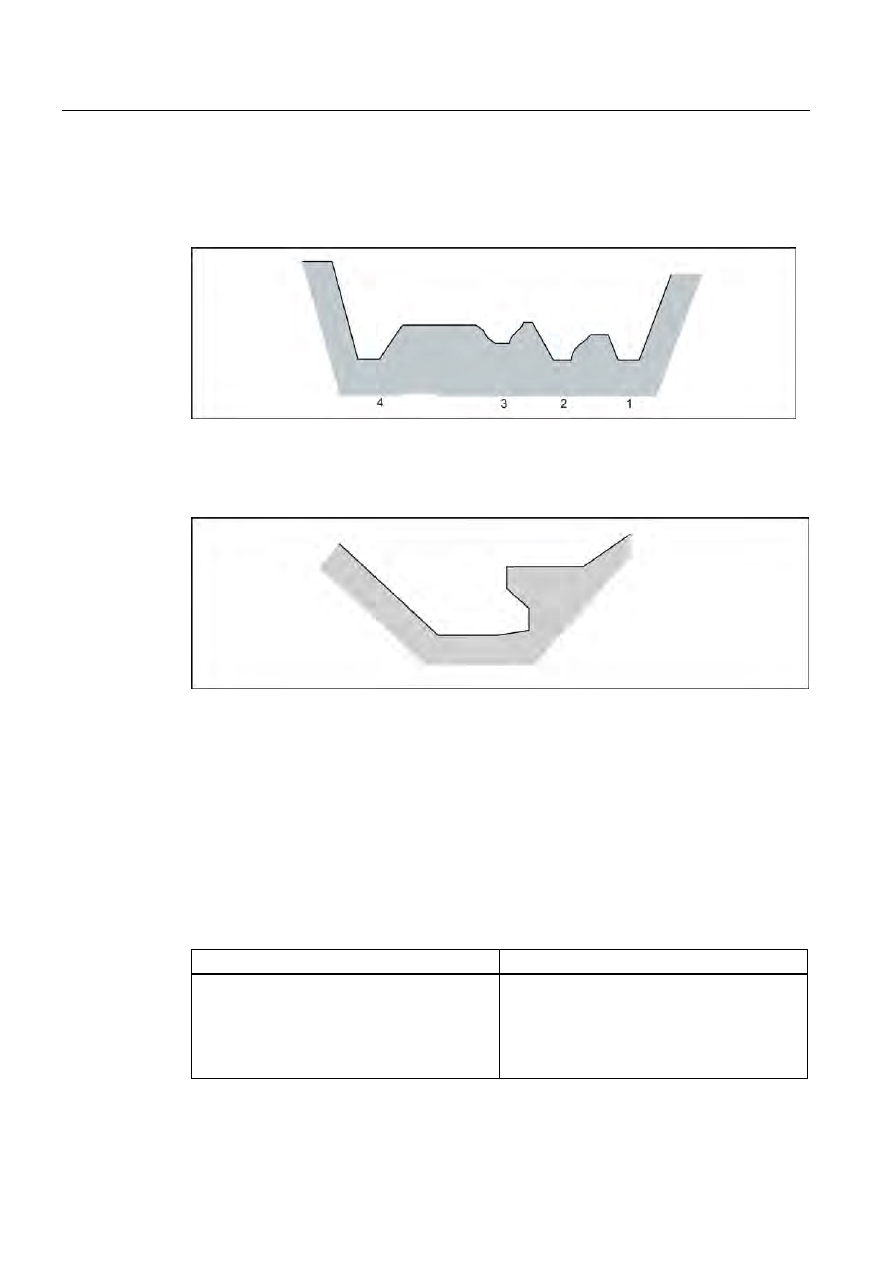

pełnego 360° przez liczbę gwintów. Przykłady gwintów wielokrotnych (o 2, 3 i 4 punktach

początkowych) przedstawiono na ilustracji poniżej.

Rysunek 3-17 Wyliczanie kąta początkowego w przypadku gwintów wielokrotnych

Przykład programowania gwintu wielokrotnego (system A kodu G)

Rysunek 3-18 Definiowanie kątów obrotu wrzeciona

Polecenia przesuwu

3.3 Korzystanie z funkcji gwintowania

Toczenie, część 3: Programowanie (ISO)

38

Podręcznik programowania i obsługi, 12/2012

Wskazówka

Jeśli punkt początkowy nie został zdefiniowany (w Q), stosowany jest początkowy kąt gwintu

zdefiniowany w danej ustawczej.

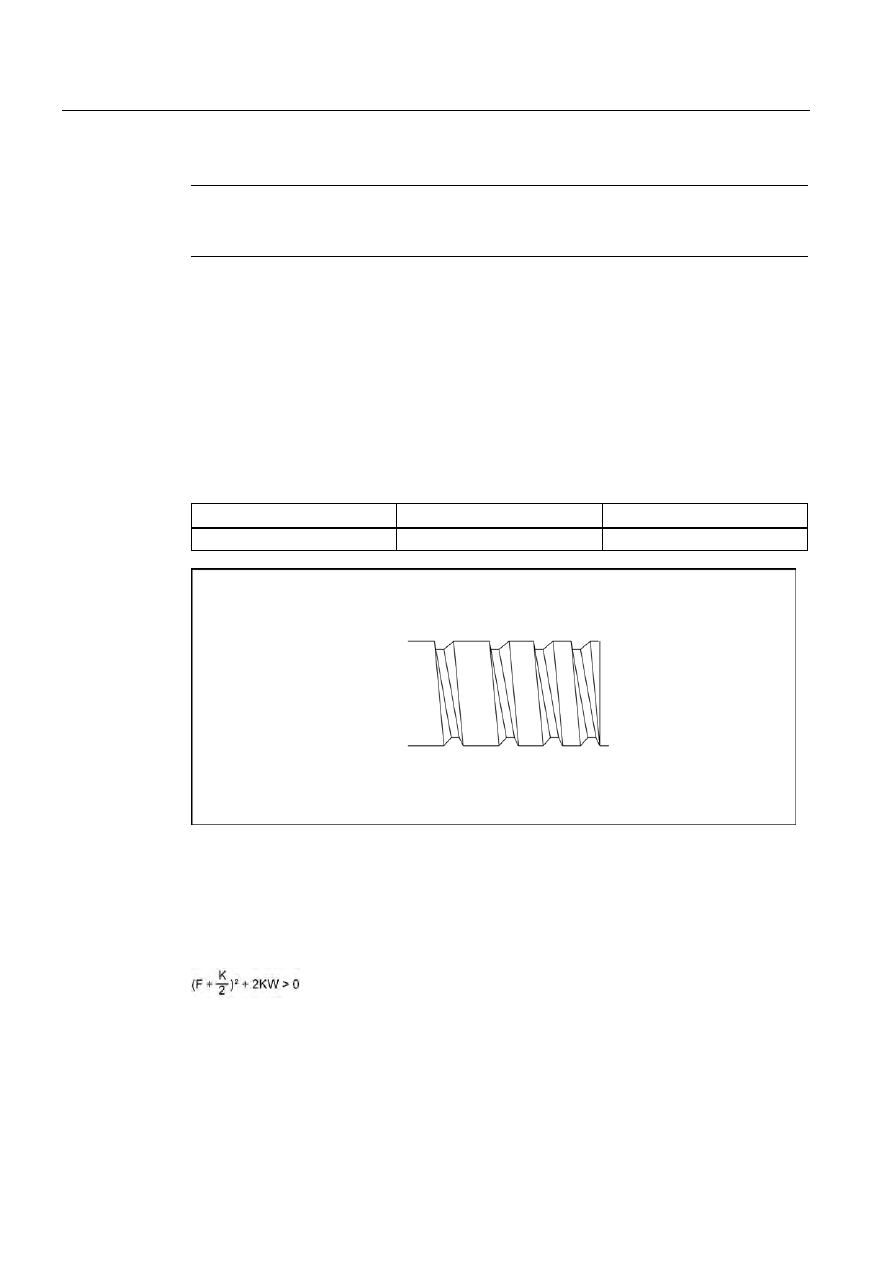

3.3.4

Skrawanie gwintu o zmiennym skoku (G34)

Polecenia „G34 X (U)... Z (W)... F... K... ;” umożliwiają skrawanie gwintów o zmiennym

skoku. Zmiana skoku gwintu przy każdym obrocie wrzeciona definiowana jest adresem K.

Format

G34 X... Z... F... K... ;

System A kodu G

System B kodu G

System C kodu G

G34

G34

G34

Rysunek 3-19 Skrawanie gwintu o zmiennym skoku

Prędkość posuwu w punkcie końcowym

Polecenia mają być wydawane w taki sposób, by posuw w punkcie końcowym nie miał

wartości ujemnej!

Polecenia przesuwu

3.3 Korzystanie z funkcji gwintowania

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

39

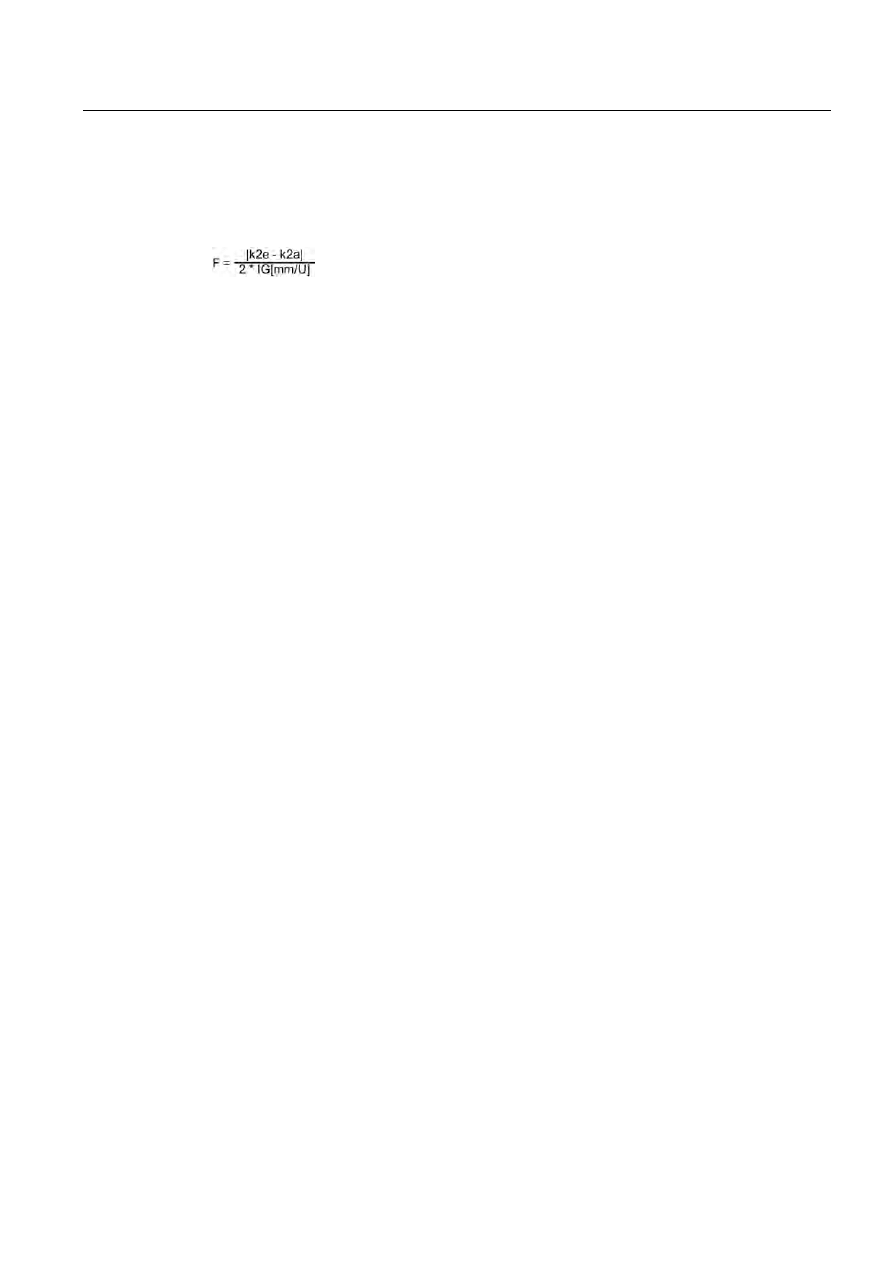

Wyliczanie zmiany skoku gwintu

Jeśli skok początkowy i końcowy gwintu jest znany, zmianę skoku do zaprogramowania

można wyliczyć z następującego wzoru:

Identyfikatory mają następujące znaczenia:

K2e: Skok gwintu współrzędnej punktu docelowego osi w [mm/U]

K2a: Początkowy skok gwintu (zaprogramowany w I, J i K) w [mm/U]

IG: Długość gwintu w [mm]

Polecenia przesuwu

3.3 Korzystanie z funkcji gwintowania

Toczenie, część 3: Programowanie (ISO)

40

Podręcznik programowania i obsługi, 12/2012

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

41

Polecenia pomiarowe

4

4.1

Układ współrzędnych

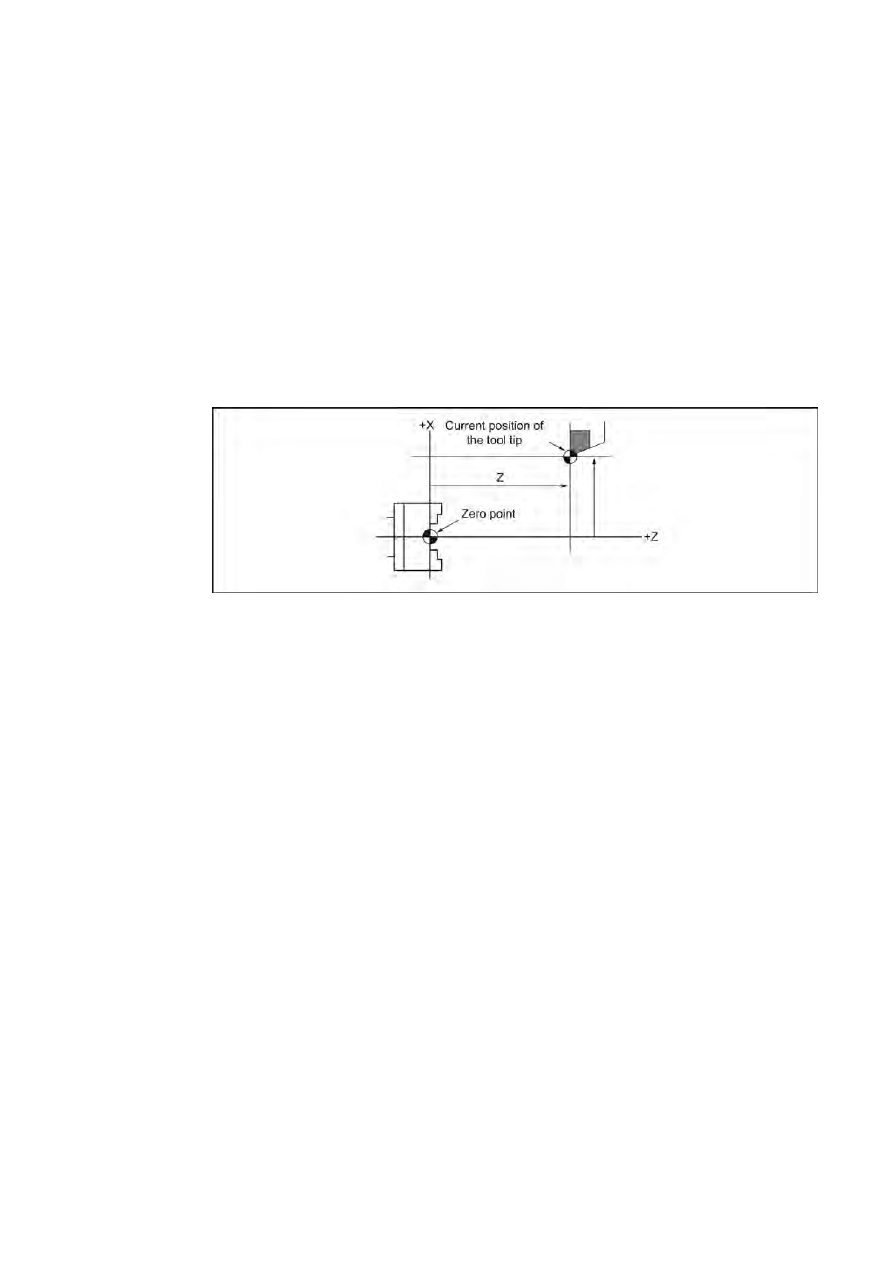

Położenie narzędzia jest definiowane poprzez jego współrzędne w układzie współrzędnych.

Współrzędne te definiowane są położeniami osi. Na przykład, jeśli występują osie X i Z, to

współrzędne definiuje się następująco:

X... Z...

Rysunek 4-1 Położenie narzędzia zdefiniowane za pomocą X… Z..

Do definiowania współrzędnych wykorzystywane są następujące układy współrzędnych:

1. Układ współrzędnych maszyny (G53)

2. Układ współrzędnych przedmiotu (G50)

3. Lokalny układ współrzędnych (G52)

4.1.1

Układ współrzędnych maszyny (G53)

Definiowanie układu współrzędnych maszyny

Układ współrzędnych maszyny (MCS) definiuje się punktem zerowym maszyny. Wszystkie

pozostałe punkty referencyjne odniesione są do tego punktu.

Punkt zerowy maszyny jest stałym punktem narzędzia maszyny, do którego odniesione są

wszystkie (pochodne) układy pomiarowe.

Format

G53 X... Z... ;

X, Z: słowo wymiaru bezwzględnego

Polecenia pomiarowe

4.1 Układ współrzędnych

Toczenie, część 3: Programowanie (ISO)

42

Podręcznik programowania i obsługi, 12/2012

Wybieranie układu współrzędnych maszyny (G53)

G53 kasuje niemodalne programowalne i regulowane przesunięcie robocze. Ruchy

przejazdowe w układzie współrzędnych maszyny na podstawie G53 są zatem

programowane zawsze, gdy narzędzie ma być przemieszczane do położenia związanego z

maszyną.

Odznaczanie kompensacji

Jeśli MD10760 $MN_G53_TOOLCORR = 0, to aktywna kompensacja o długość narzędzia i

promień ostrza narzędzia obowiązują w bloku z G53.

Jeśli $MN_G53_TOOLCORR = 1, to aktywna kompensacja o długość narzędzia i promień

ostrza narzędzia jest kasowana w bloku z G53.

4.1.2

Układ współrzędnych przedmiotu (G50)

Przed rozpoczęciem skrawania ma zostać utworzony układ współrzędnych przedmiotu.

Punkt ten zawiera opis różnych metod ustawiania, wybierania i zmieniania układu

współrzędnych przedmiotu.

Ustawianie układu współrzędnych przedmiotu

Do ustawienia układu współrzędnych przedmiotu można wykorzystać następujące dwie

metody:

1. za pomocą G50 (G92 w systemach B i C kodu G)

2. ręcznie, z panelu operatorskiego interfejsu HMI

Format

G50 (G92) X... Z... ;

Objaśnienie

Za pomocą G50 programowane jest przekształcenie współrzędnych z podstawowego układu

współrzędnych (BCS) na układ względem punktu zerowego (BZS). G50 działa jak

regulowane przesunięcie robocze.

Polecenia pomiarowe

4.1 Układ współrzędnych

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

43

4.1.3

Zerowanie układu współrzędnych narzędzia (G50.3)

Za pomocą G50.3 X.. (systemy B i C kodu G za pomocą G92.1 P0) można wyzerować

przesunięty układ współrzędnych przed przesunięciem. Układ współrzędnych narzędzia jest

ustawiany na wartości układu współrzędnych zdefiniowanego aktywnymi regulowanymi

przesunięciami roboczymi (G54-G59). Układ współrzędnych narzędzia jest ustawiany w

położeniu referencyjnym, jeśli nie jest aktywne żadne regulowane przesunięcie robocze.

G50.3 wyzerowuje przesunięcia zrealizowane poprzez G50 lub G52. Jednak zerowane są

tylko osie zaprogramowane.

Przykład 1:

N10 G0 X100 Y100

;Wyświetlana informacja:

WCS: X100 Y100

MCS: X100 Y100

N20 G50 X10 Y10

;Wyświetlana informacja:

WCS: X10 Y10

MCS: X100 Y100

N30 G0 X50 Y50

;Wyświetlana informacja:

WCS: X50 Y50

MCS: X140 Y140

N40 G50.3 X0 Y0

;Wyświetlana informacja:

WCS: X140 Y140

MCS: X140 Y140

Przykład 2:

N10 G10 L2 P1 X10 Y10

N20 G0 X100 Y100

;Wyświetlana informacja:

WCS: X100 Y100

MCS: X100 Y100

N30 G54 X100 Y100

;Wyświetlana informacja:

WCS: X100 Y100

MCS: X110 Y110

N40 G50 X50 Y50

;Wyświetlana informacja:

WCS: X50 Y50

MCS: X110 Y110

N50 G0 X100 Y100

;Wyświetlana informacja:

WCS: X100 Y100

MCS: X160 Y160

N60 G50.3 X0 Y0

;Wyświetlana informacja:

WCS: X150 Y150

MCS: X160 Y160

Polecenia pomiarowe

4.1 Układ współrzędnych

Toczenie, część 3: Programowanie (ISO)

44

Podręcznik programowania i obsługi, 12/2012

4.1.4

Wybieranie układu współrzędnych przedmiotu

Jak wspomniano powyżej, użytkownik może wybrać jeden z już ustawionych układów

współrzędnych przedmiotu.

1. G50

Polecenia bezwzględne funkcjonują w związku z układem współrzędnych przedmiotu

tylko wówczas, gdy wcześniej wybrany został układ współrzędnych przedmiotu.

2. Wybieranie układu współrzędnych przedmiotu spośród zdefiniowanych układów

współrzędnych przedmiotu z panelu operatorskiego interfejsu HMI

Układ współrzędnych przedmiotu można wybrać, definiując funkcję G w obszarze od G54

do G59.

Układy współrzędnych przedmiotu są konfigurowane po najeździe na punktu referencyjny

następującym po włączeniu zasilania. Zamknięte położenie układu współrzędnych jest

ustawiane w MD20154[13].

4.1.5

Wpisywanie przesunięcia roboczego/przesunięć narzędzia (G10)

Układy współrzędnych przedmiotu zdefiniowane poprzez G54 do G59 lub G54 P{1 ... 93}

można zmienić następującymi dwoma procesami.

1. Wprowadzenie danych z panelu operatorskiego HMI

2. poleceniami programu G10 lub G50 (ustawienie rzeczywistej wartości)

Format

Modyfikowane przez G10:

G10 L2 Pp X (U)... Y(V)... Z(W)... ;

p=0:

Zewnętrzne przesunięcie robocze przedmiotu

p=1 do 6:

Wartość przesunięcia roboczego przedmiotu odpowiada układowi

współrzędnych przedmiotu od G54 do G59 (1 = G54 do 6 = G59)

X, Y, Z:

Dane bezwzględne ustawień przesunięcia układu współrzędnych

przedmiotu.

U, V, W:

Dane przyrostowe ustawień przesunięcia układu współrzędnych przedmiotu.

G10 L20 Pp X (U)... Y(V)... Z(W)... ;

p=1 do 93:

Wartość przesunięcia roboczego przedmiotu odpowiada układowi

współrzędnych przedmiotu G54 P1 ... P93. Liczbę przesunięć roboczych (od

1 do 93) można ustawić poprzez MD18601

$MN_MM_NUM_GLOBAL_USER_FRAMES lub MD28080

$MC_MM_NUM_USER_FRAMES.

X, Y, Z:

Dane bezwzględne ustawień przesunięcia układu współrzędnych

przedmiotu.

U, V, W:

Dane przyrostowe ustawień przesunięcia układu współrzędnych przedmiotu.

Polecenia pomiarowe

4.1 Układ współrzędnych

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

45

Modyfikowane przez G50:

G50 X... Z... ;

Objaśnienia

Modyfikowane przez G10:

G10 można wykorzystać do zmiany każdego układu współrzędnych przedmiotu

indywidualnie. Jeśli przesunięcie robocze z G10 ma zostać wpisane tylko, gdy blok G10 jest

wykonywany na maszynie (główny blok przebiegu), wówczas musi zostać ustawiony Bit 13

MD20734 $MC_EXTERN_FUNCTION_MASK. W tym przypadku za pomocą G10 jest

wykonywane wewnętrzne STOPRE. Bity danych maszynowych wpływają na wszystkie

polecenia G10 w ISO T i M.

Modyfikowane przez G50:

Poprzez zdefiniowanie G50 X... Z..., układ współrzędnych przedmiotu wybrany wcześniej

poleceniem G od G54 do G59 lub G54 P{1 ...93} może zostać przesunięty, a w ten sposób

może zostać ustawiony nowy układ współrzędnych przedmiotu. Jeśli X i Z są programowane

przyrostowo, układ współrzędnych przedmiotu definiowany jest w taki sposób, że aktualne

położenie narzędzia odpowiada sumie zdefiniowanej wartości przyrostowej i współrzędnych

poprzedniego położenia narzędzia (przesunięcie układu współrzędnych). Na koniec wartość

przesunięcia układu współrzędnych jest dodawana do każdej z wartości przesunięcia

roboczego przedmiotu. Innymi słowy: Wszystkie układy współrzędnych przedmiotu

przesuwane są systematycznie o tę samą wartość.

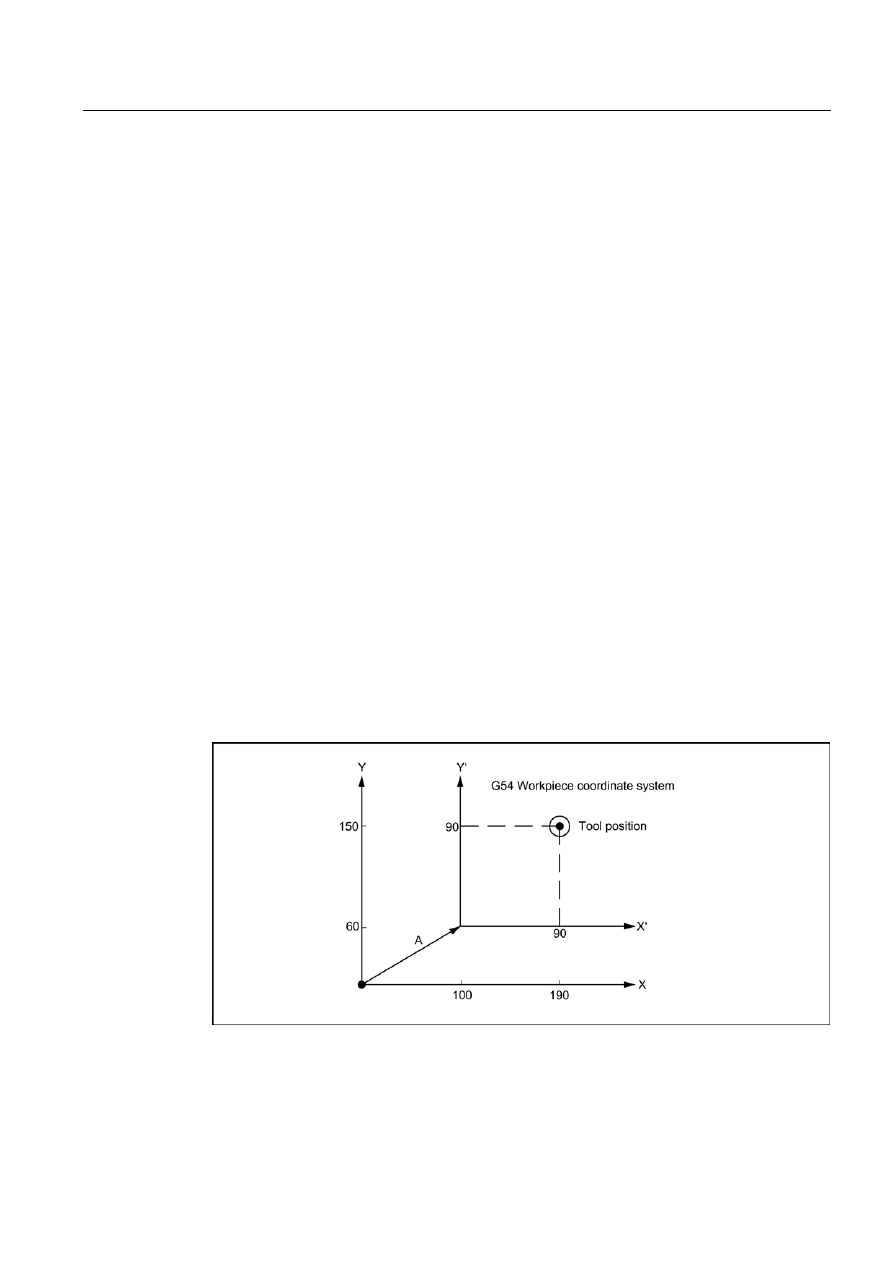

Przykład

Narzędzie obsługiwane za pomocą G54 jest ustawiane na (190, 150), a układ

współrzędnych przedmiotu 1 (X' - Y') jest za każdym razem tworzony w G50X90Y90

przesunięciem wektora A.

Rysunek 4-2 Przykład ustawiania współrzędnych

Polecenia pomiarowe

4.2 Definiowanie trybów wprowadzania wartości współrzędnych

Toczenie, część 3: Programowanie (ISO)

46

Podręcznik programowania i obsługi, 12/2012

4.2

Definiowanie trybów wprowadzania wartości współrzędnych

4.2.1

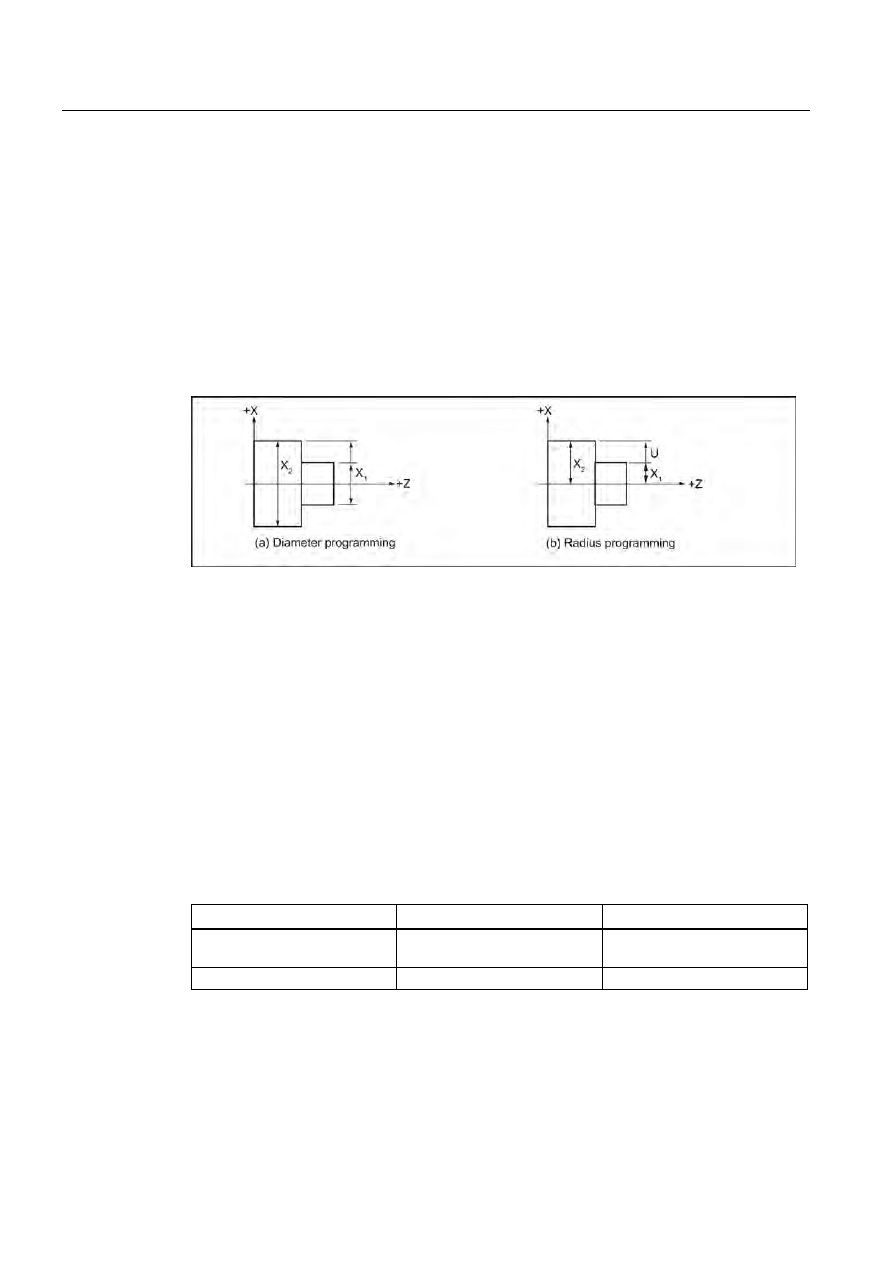

Programowanie po średnicy i po promieniu osi X

Do programowania poleceń na osi X wykorzystywany jest adres X lub U:

Jeśli oś X jest zdefiniowana jako oś poprzeczna daną maszynową 20110

$MC_DIAMETER_AX_DEF = „X”, a programowanie po średnicy (= Kod G DAMON Siemens)

aktywowane jest za pomocą MD20150 $MC_GCODE_RESET_VALUES[28] = 2, wówczas

zaprogramowane położenia osi są interpretowane jako wartości po średnicy.

Rysunek 4-3 Wartości współrzędnych

Wartości po średnicy obowiązują w następujących danych:

● Wyświetlana rzeczywista wartość osi poprzecznej w układzie współrzędnych przedmiotu

● Tryb JOG: Przyrosty dla wymiarów przyrostowych i skok pokrętła ręcznego

● Programowanie położeń końcowych

4.2.2

Wprowadzanie danych w calach/jednostkach metrycznych (G20, G21)

W zależności od zwymiarowania na rysunku produkcyjnym, osie geometryczne związane z

przedmiotem można programować naprzemiennie w wymiarach metrycznych lub calowych.

Jednostka wprowadzanych danych wybierana jest następującymi funkcjami G:

Tabela 4- 1 Funkcje G wyboru jednostki miary

Funkcja G

Funkcja

Grupa G

G20 (G70, G-Codesyst. C)

Wprowadzanie danych w

„calach”

06

G21 (G71, G-Code syst. C)

Wprowadzanie danych w „mm” 06

Format

G20 i G21 mają być zawsze programowane na początku bloku i nie mogą występować w

bloku w połączeniu z innymi poleceniami.

Polecenia pomiarowe

4.3 Polecenia sterowane w czasie

Toczenie, część 3: Programowanie (ISO)

Podręcznik programowania i obsługi, 12/2012

47

Dodatki do przełączenia cale/jednostki metryczne

Systemowi sterowania można nakazać dokonywanie konwersji następujących wymiarów

geometrycznych (z niezbędnymi odchyleniami) na system pomiarowy, który nie został

ustawiony i wprowadzać je bezpośrednio:

Przykłady

● Dane pozycyjne X, Z

● Parametry interpolacji I, J, K i promień koła R w programowaniu po promieniu koła

● Skok gwintu (G32, G34)

● Programowalne przesunięcie robocze

Wskazówka

Wszystkie pozostałe parametry, takie jak prędkości posuwu, przesunięcia narzędzia i

regulowane przesunięcia robocze są interpretowane (podczas korzystania z G20/G21) w

domyślnym układzie pomiarowym (MD10240 SCALING_SYSTEM_IS_METRIC).

Podobnie, również wyświetlanie zmiennych systemowych i danych maszynowych zależy

od kontekstu G20G21. Jeśli w G20/G21 aktywowany ma być posuw, musi zostać

zaprogramowana jednoznacznie nowa wartość F.

Odniesienia:

/FB1/Funkcja Ręczne Funkcje Podstawowe; Prędkości, Nastawa/Układ Rzeczywistej

Wartości, Sterowanie w Pętli Zamkniętej (G2), Punkt „Układ pomiarowy metryczny/calowy”

Tabela 4- 2 Wielkości przesunięcia narzędzia podczas pracy z G20 lub G21

Przechowywana wielkość

przesunięcia narzędzia

podczas pracy z G20 (jednostka

miary „cal”)

podczas pracy z G21 (jednostka

miary „mm”)

150000

1.5000 cala

15.000 mm

4.3

Polecenia sterowane w czasie

Za pomocą G04 można zatrzymać obróbkę przedmiotu pomiędzy dwoma blokami NC na

zaprogramowany czas lub liczbę obrotów wrzeciona, np. w celu wycofania.

Za pomocą MD20734 $MC_EXTERN_FUNCTION_MASK w bicie 2 można ustawić, czy czas

przestoju ma być interpretowany jako czas (s lub ms), czy jako liczba obrotów wrzeciona.

Jeśli dla $MC_EXTERN_FUNCTION_MASK ustawiono bit 2=1, wówczas czas przestoju w

aktywnym G98 jest interpretowany jako czas wyrażony w sekundach. W przypadku wybrania

G99, czas przestoju jest definiowany jako obroty wrzeciona [U].

Format

G04 X...; lub G04 P...;

X_: Wyświetlany czas (separatory dziesiętne dopuszczalne)

P_: Wyświetlany czas (separatory dziesiętne niedopuszczalne)

Polecenia pomiarowe

4.4 Funkcje przesunięcia narzędzia

Toczenie, część 3: Programowanie (ISO)

48

Podręcznik programowania i obsługi, 12/2012

● Czas przestoju (G04 ..) musi zostać zaprogramowany w bloku samodzielnie.

Przestój o zaprogramowanym czasie wywołać można na dwa sposoby:

MD $MC_EXTERN_FUNCTION_MASK

Bit2 = 0: Ustawienie czasu przestoju w sekundach [s]

Bit2 = 1: Ustawienie czasu przestoju w sekundach (aktywne G98) lub w obrotach wrzeciona

(aktywne G99)

Przetwarzanie następnego bloku zostaje opóźnione w przypadku G98 (posuw na minutę) o

pewien czas (w sekundach), a w przypadku G99 (obrotowa prędkość posuwu) o pewną

liczbę obrotów.

G04 musi zostać zaprogramowane w bloku samodzielnie.

Przykład

G98 G04 X1000 ;

Standardowy zapis: 1000 * 0,001 = 1 sekunda

Zapis kalkulatora kieszonkowego: 1000 sekund

G99 G04 X1000 ;

Standardowy zapis: 1000 * 0,001 = 1 obrót wrzeciona

Zapis kalkulatora kieszonkowego: 1000 obrotów wrzeciona

4.4

Funkcje przesunięcia narzędzia

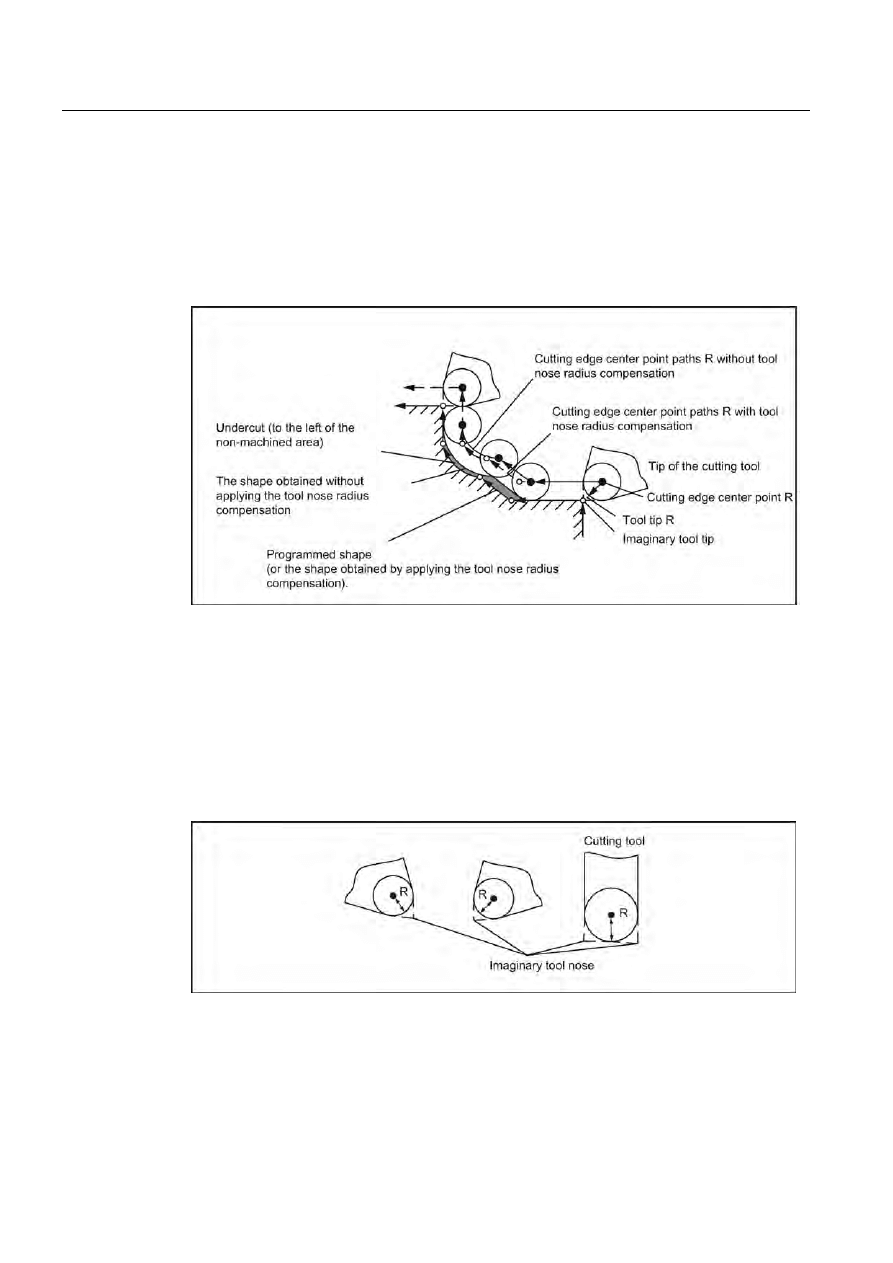

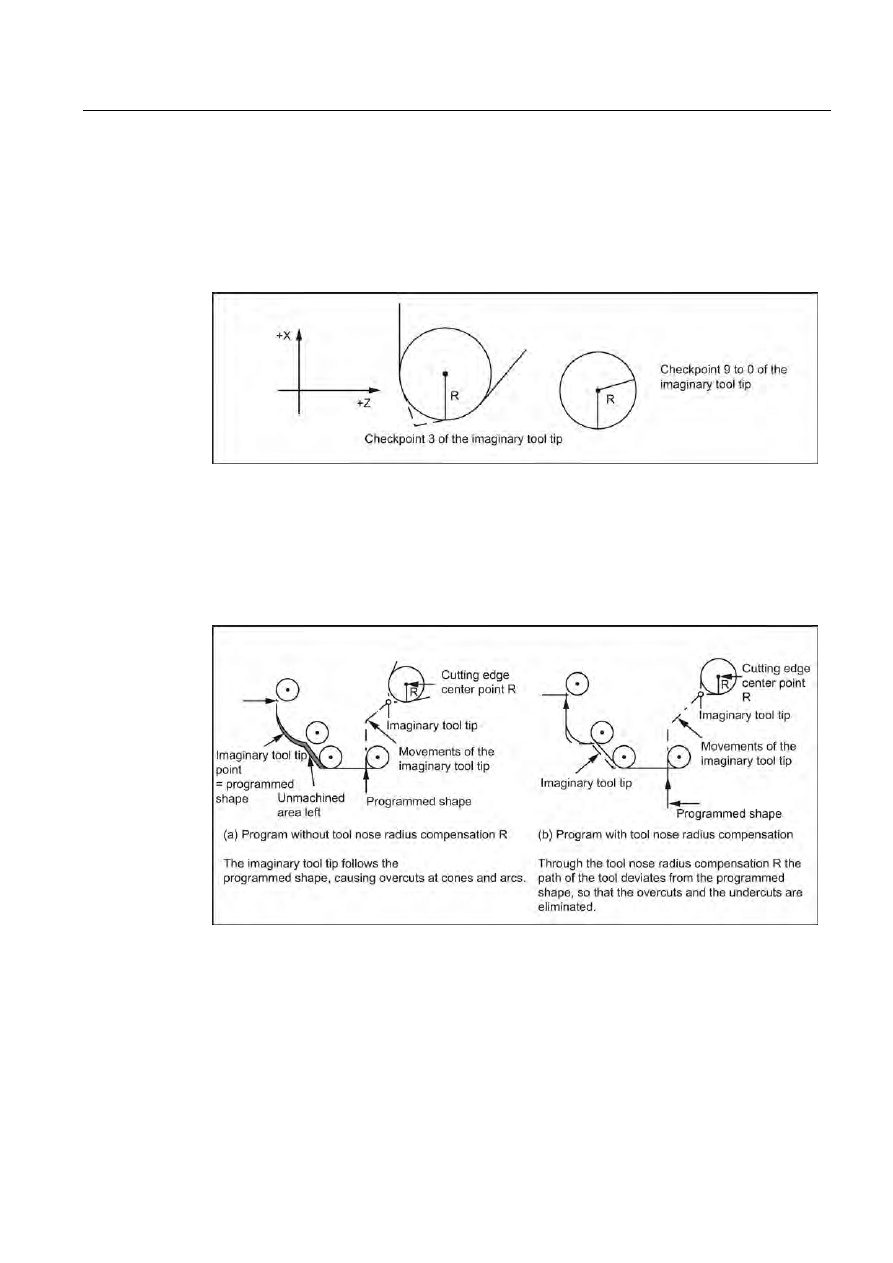

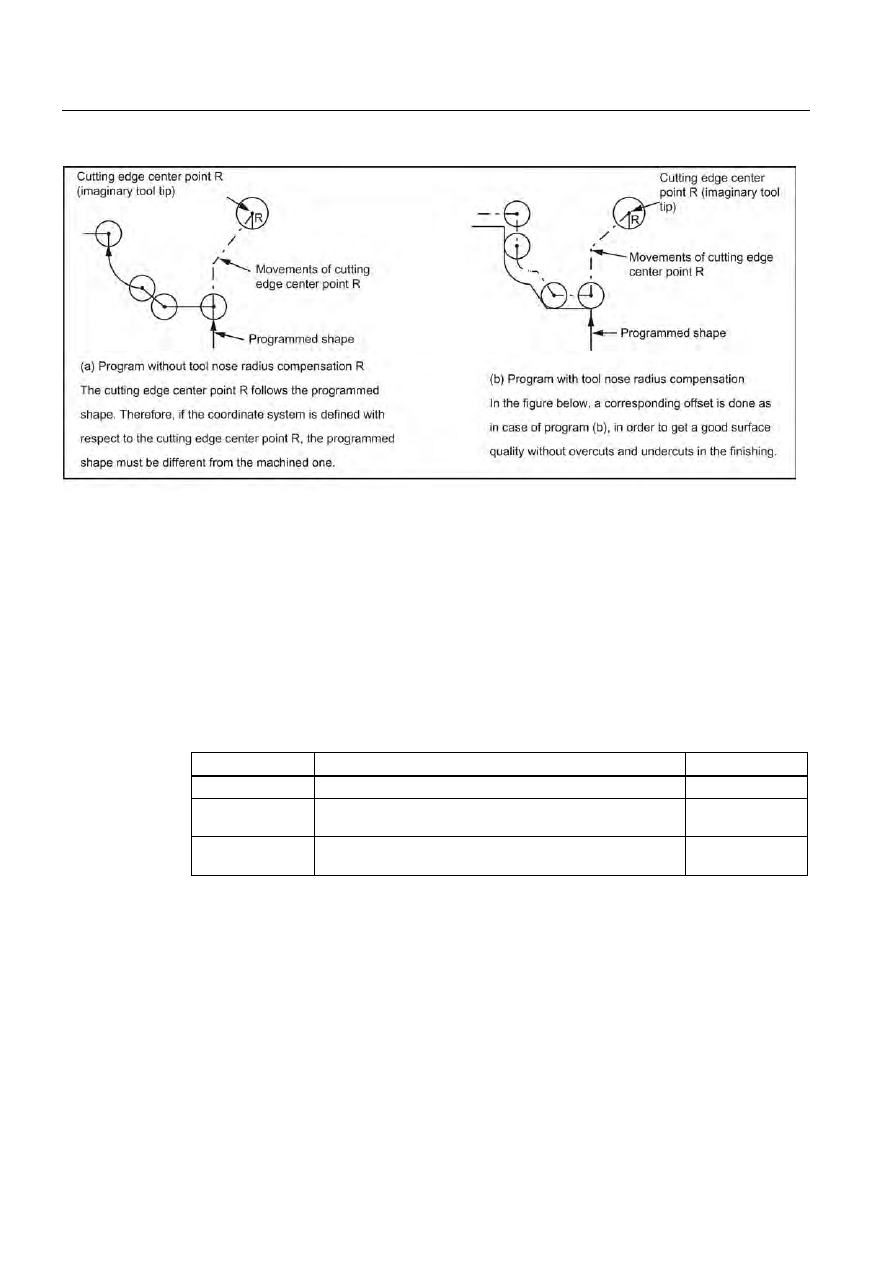

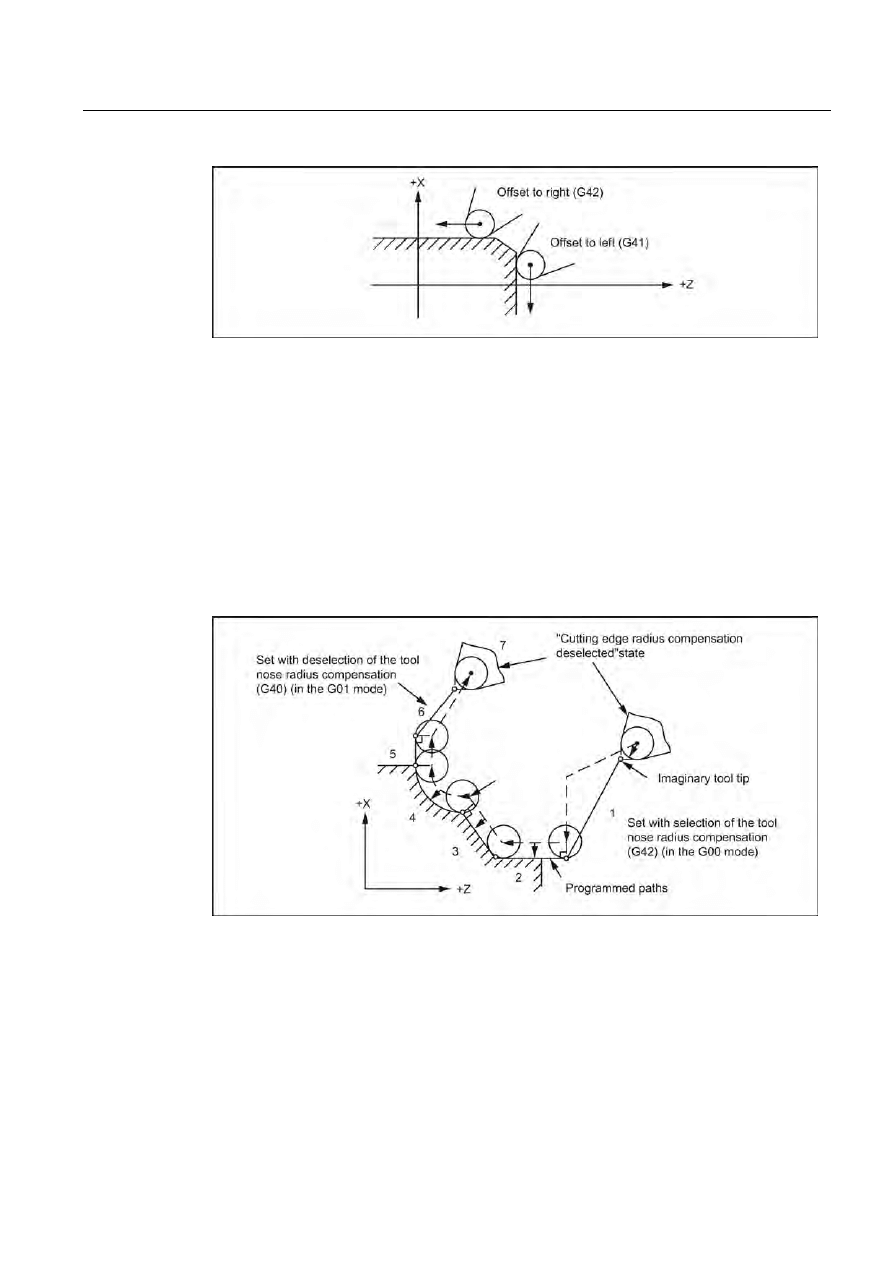

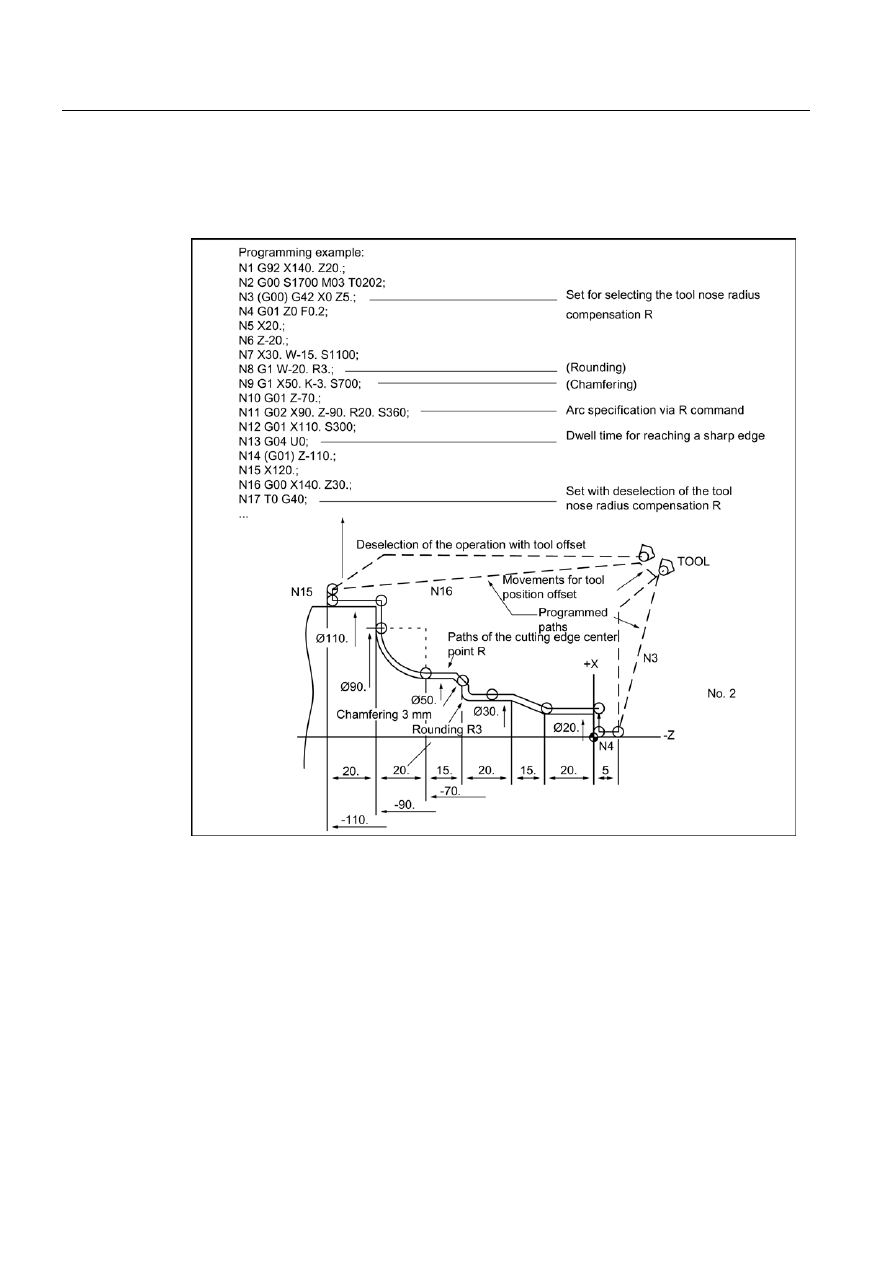

Uwzględnianie promienia krawędzi tnącej, długości krawędzi tnącej narzędzia tokarskiego i

długość narzędzia nie muszą być uwzględniane podczas pisania programu.

Wymiary przedmiotu programowane są bezpośrednio, na przykład zgodnie z rysunkiem

produkcyjnym.

Podczas produkcji przedmiotu geometria narzędzia uwzględniana jest automatycznie, więc

zaprogramowany kontur można wytworzyć każdym ze stosowanych narzędzi.

4.4.1

Pamięć danych przesunięcia narzędzia

Dane każdego narzędzia wprowadzane są odrębnie do pamięci danych przesunięcia

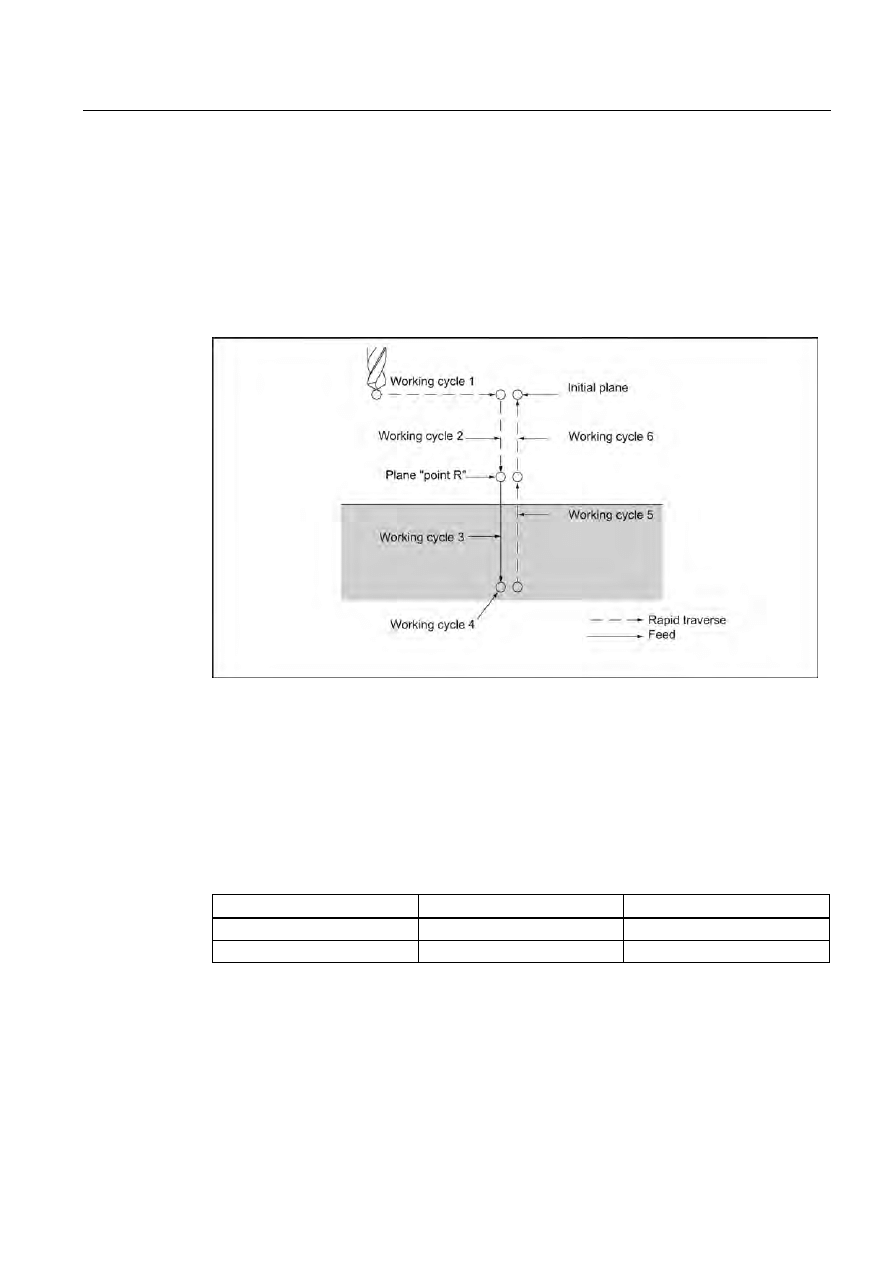

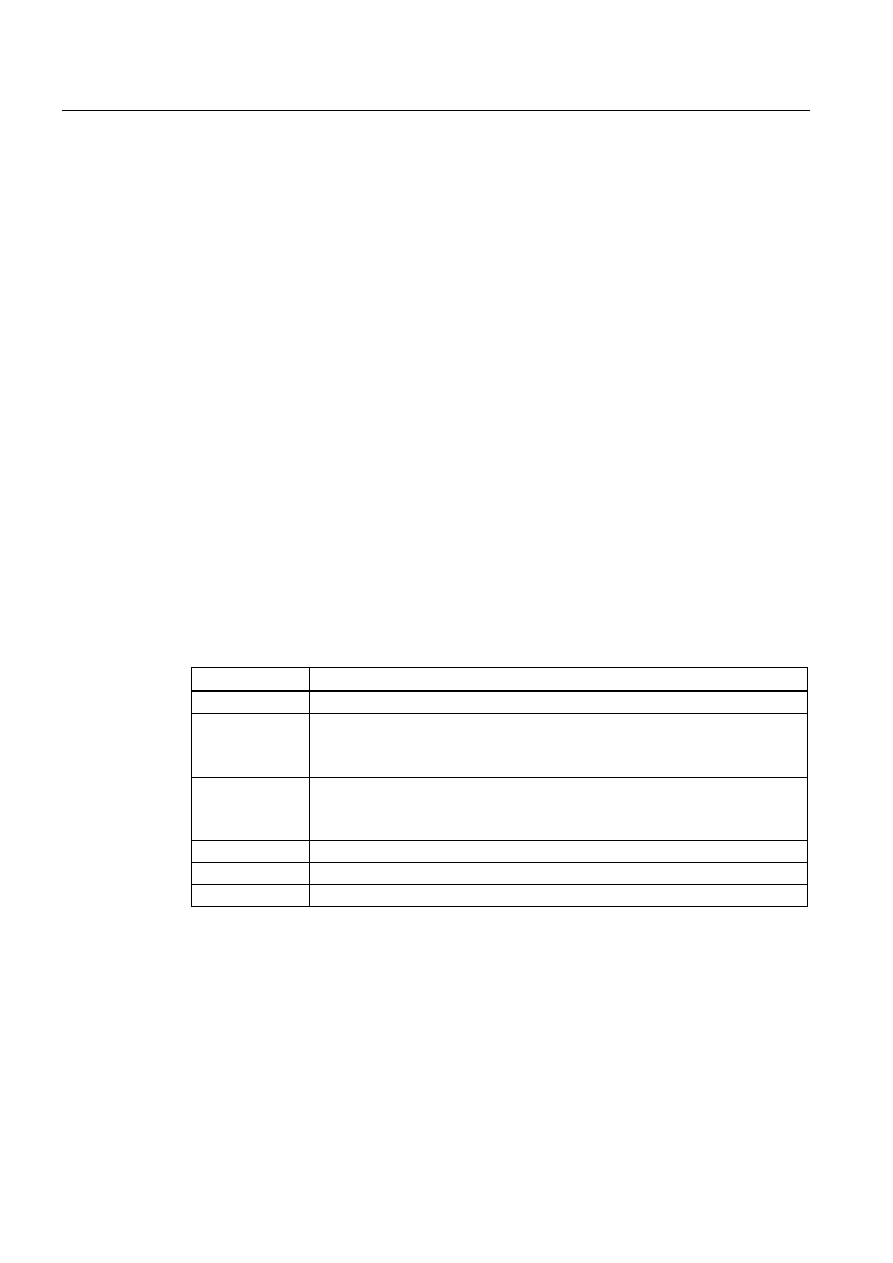

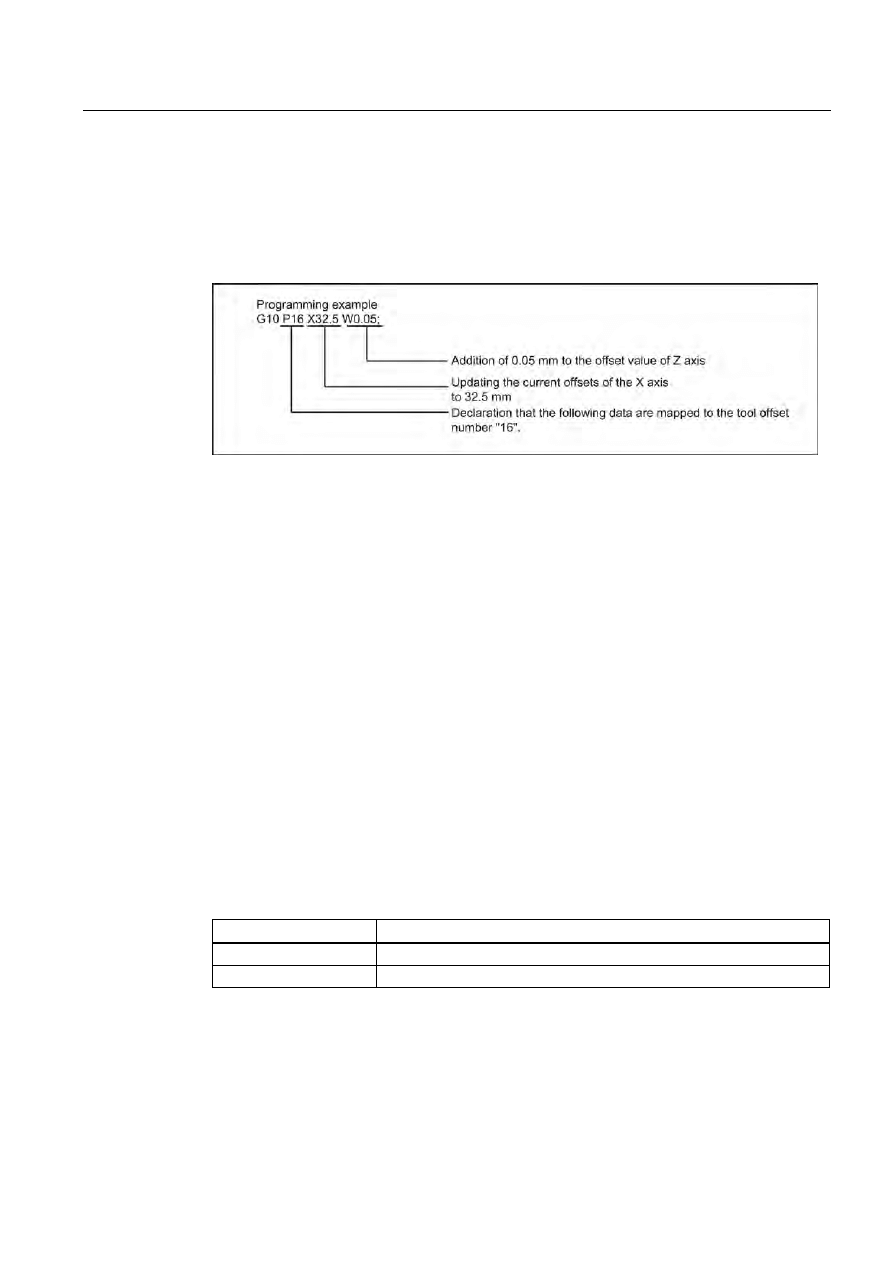

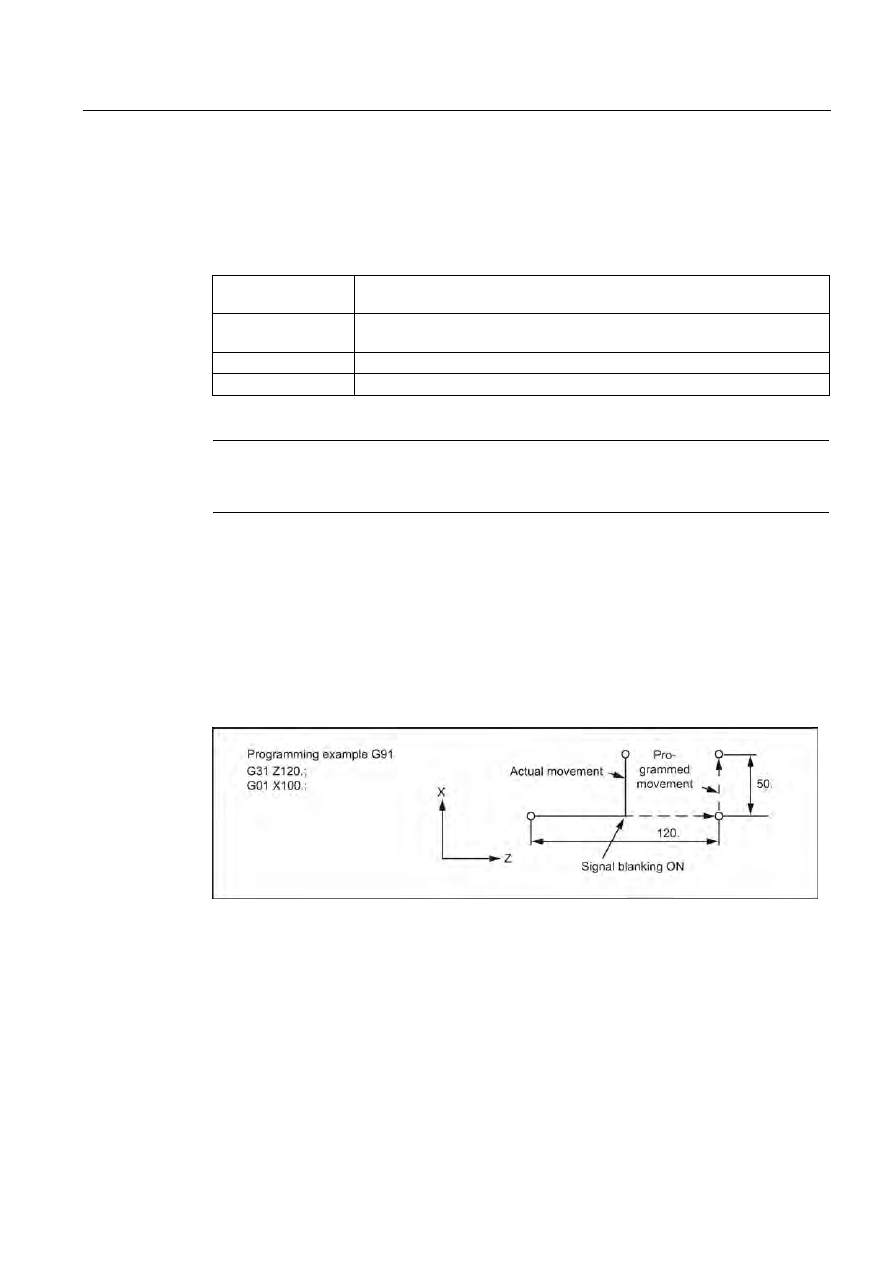

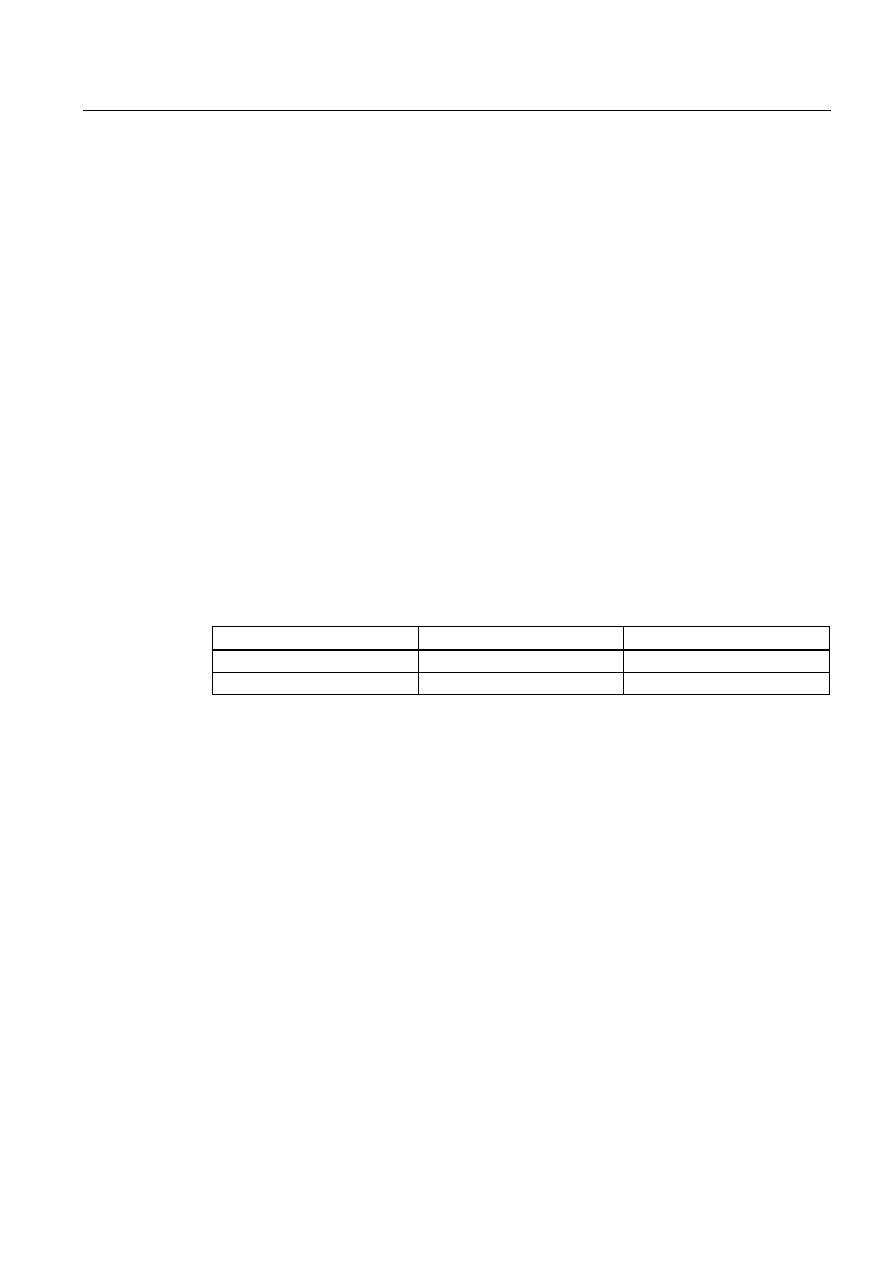

narzędzia w systemie sterowania. W wywołanym programie są tylko wymagane narzędzia z