1

Laboratorium: Urządzenia i systemy wytwórcze CNC

Temat 3. Budowa obrabiarek CNC

1. WSTĘP

Na przestrzeni ostatnich kilkunastu lat w budowie obrabiarek dokonały się radykalne

zmiany. Ich podstaw należy szukać przede wszystkim w upowszechnieniu stosowania

sterowania numerycznego. Ze względu na możliwości nowoczesne obrabiarki wypierają

produkcyjne obsługiwane ręcznie. Rozwój sterowania numerycznego umożliwił budowę

maszyn o złożonej strukturze kinematyczno – ruchowej i realizację dowolnie złożonego

cyklu pracy przy szerokiej możliwości jego modyfikacji w krótkim czasie. Sterowanie NC

wprowadziło również zmiany w zasadach budowy struktury mechanicznej obrabiarek

wprowadzając znaczącą elastyczność w tym zakresie. Możliwość zaawansowanej kontroli

ruchów poszczególnych zespołów obrabiarek doprowadziła do odejścia od klasycznej

konstrukcji do konstrukcji modułowej. Takie rozwiązanie umożliwia znaczny wzrost

możliwości wytwórczych. W nowoczesnych obrabiarkach znajdujemy osobne moduły

odpowiedzialne za określone zadania, których współdziałanie jest możliwe dzięki

układowi sterowania.

2. KORPUSY I POŁĄCZENIA PROWADNICOWE

Korpusy są elementami, których funkcja polega na łączeniu w całość wszystkich

zespołów i podzespołów wchodzących w skład obrabiarki. Możemy wyróżnić korpus

główny, który stanowi podstawową konstrukcję nośną obrabiarki, korpusy zespołów

wykonujących ruchy posuwowe i przesuwowe, służących do ustalania i zamocowania

przedmiotów obrabianych lub narzędzi oraz korpusy zespołów napędowych (wrzecienniki).

Wśród najczęstszych rozwiązań konstrukcyjnych korpusów nowoczesnych obrabiarek

możemy wyróżnić:

jednolite korpusy z żeliwa szarego,

stalowe korpusy spawane,

korpusy z polimerobetonu,

korpusy kompozytowe,

korpusy zespolone:

o

dolna część spawana, górna z żeliwa

o

dolna część z betonu silikonowego, górna z żeliwa,

o

żeliwne o konstrukcji skrzynkowej wypełnione masą betonową,

o

korpus główny z żeliwa, korpusy zespołów przesuwnych z kompozytów

2

Konstrukcja korpusu musi utrzymać wszystkie części w stałym wzajemnych położeniu,

przejmować siły i momenty wynikające z realizowanych zadań obróbkowych oraz

odprowadzać ciepło i tłumić drgania powstające podczas skrawania. Na jakość korpusu

wpływa także materiał, z którego jest on wykonany. Powinien się on charakteryzować

odpowiednimi własnościami wytrzymałościowymi (wysoka sztywność statyczna i

dynamiczna), dynamicznymi (m.in. zdolność do tłumienia drgań) oraz termicznymi

(odporność na zmiany temperatury).

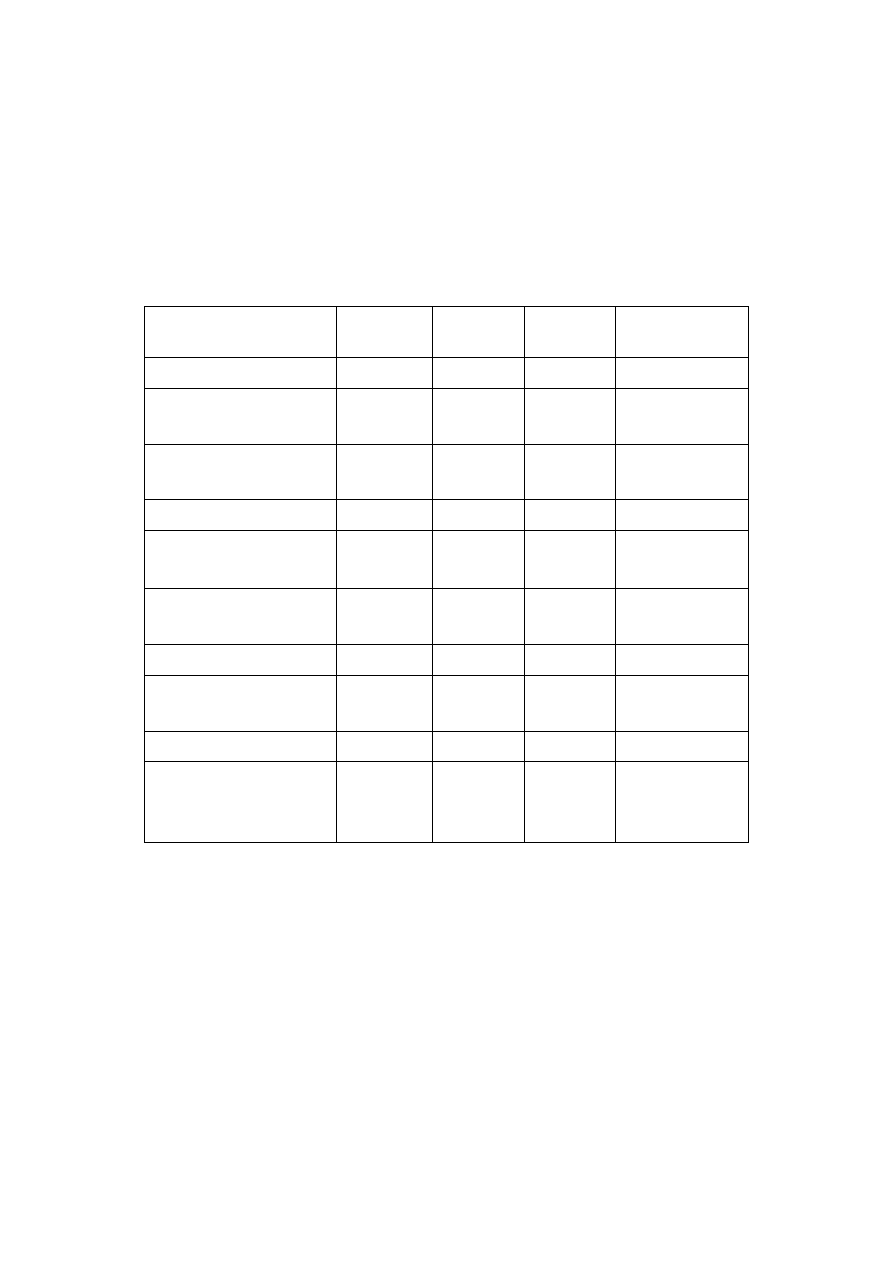

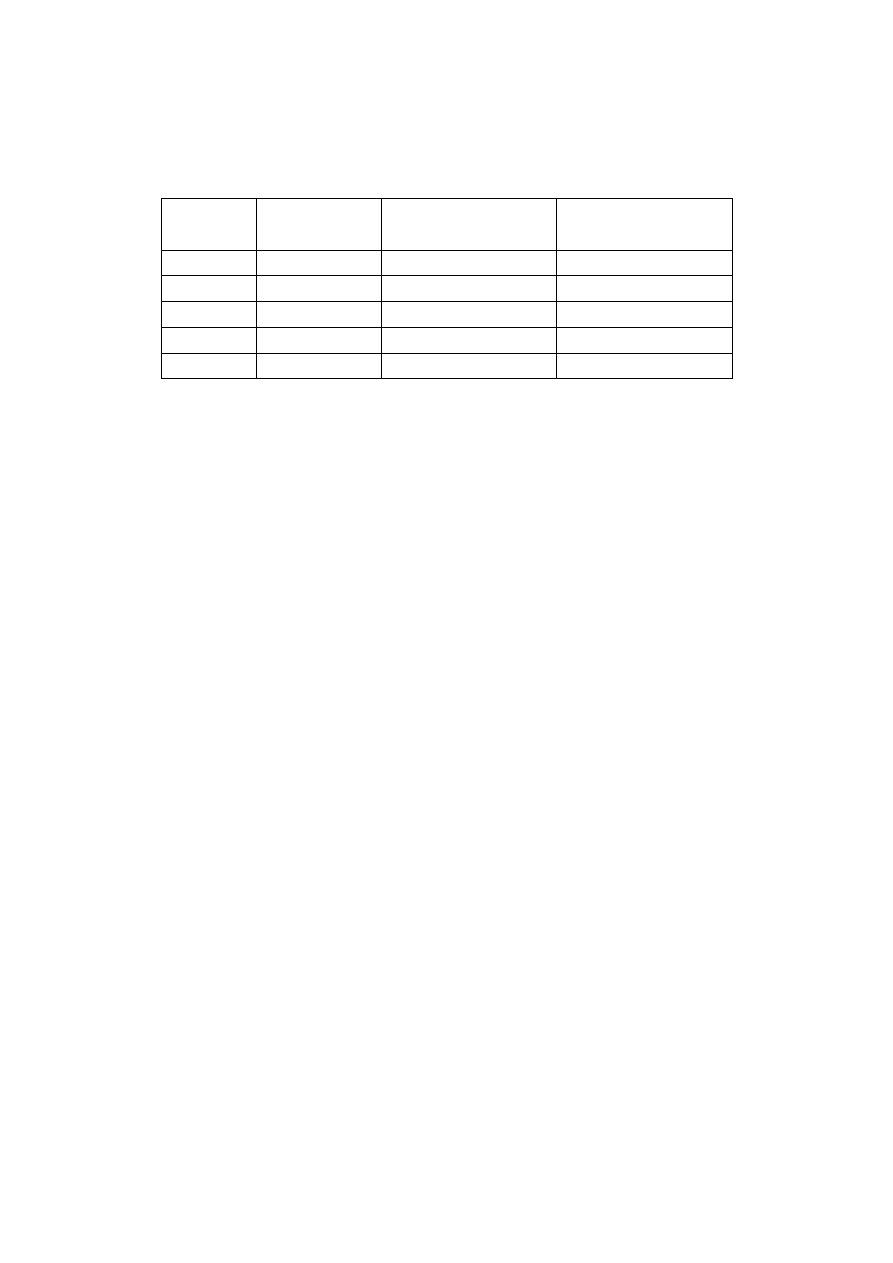

Tab. 1. Porównanie własności stali, żeliwa i polimerobetonu.

Własności

Jednostki

Stal

Żeliwo

szare

Polimerobeton

Gęstośd

g/cm

3

7,85

7,2

2,1 - 2,4

Wytrzymałośd na

ściskanie

N/mm

2

250-1200

350-450

140 – 170

Wytrzymałośd na

zginanie

N/mm

2

400-1600

150-400

25 – 40

Moduł Younga

kN/mm

2

210

80-120

30 – 40

Współczynnik

przenikalności cieplnej

W/(m*K)

50

50

1,3 – 20

Współczynnik

rozszerzalności cieplnej

µm/(m*K)

12

10

12-20

Ciepło właściwe

kJ(kg*K)

0,45-0,50

0,5

0,9-1,3

Logarytmiczny

dekrement tłumienia

0,002

0,003

0,02-0,03

Koszt

EUR/dm

3

7,67

5,11

2,56

Zapotrzebowanie na

energię przy

wytwarzaniu

MJ/dm

3

160

120

25

Połączenia prowadnicowe stanowią odpowiednio ukształtowane powierzchnie

korpusów zwane prowadnicą i prowadnikiem. Umożliwiają zmianę wzajemnego położenia

zespołów i podzespołów obrabiarki. Prowadnica jest elementem korpusu nieruchomego a

prowadnik ruchomego. W skład połączenia prowadnicowego wchodzą zwykle dwie

prowadnice. Takie połączenie pod względem ruchowym jest parą kinematyczną piątej klasy

pozostawiającą jeden stopień swobody ruchu.

Połączenia prowadnicowe wyznaczają tory składowych ruchów głównych lub ruchów

przestawczych. Do podstawowych funkcji połączeń prowadnicowych zaliczymy:

przejmowanie sił zewnętrznych, wywoływanych procesem skrawania i

pochodzących od mas elementów układu nośnego oraz przedmiotu

obrabianego,

wyznaczanie kierunków zespołów wykonawczych obrabiarki

3

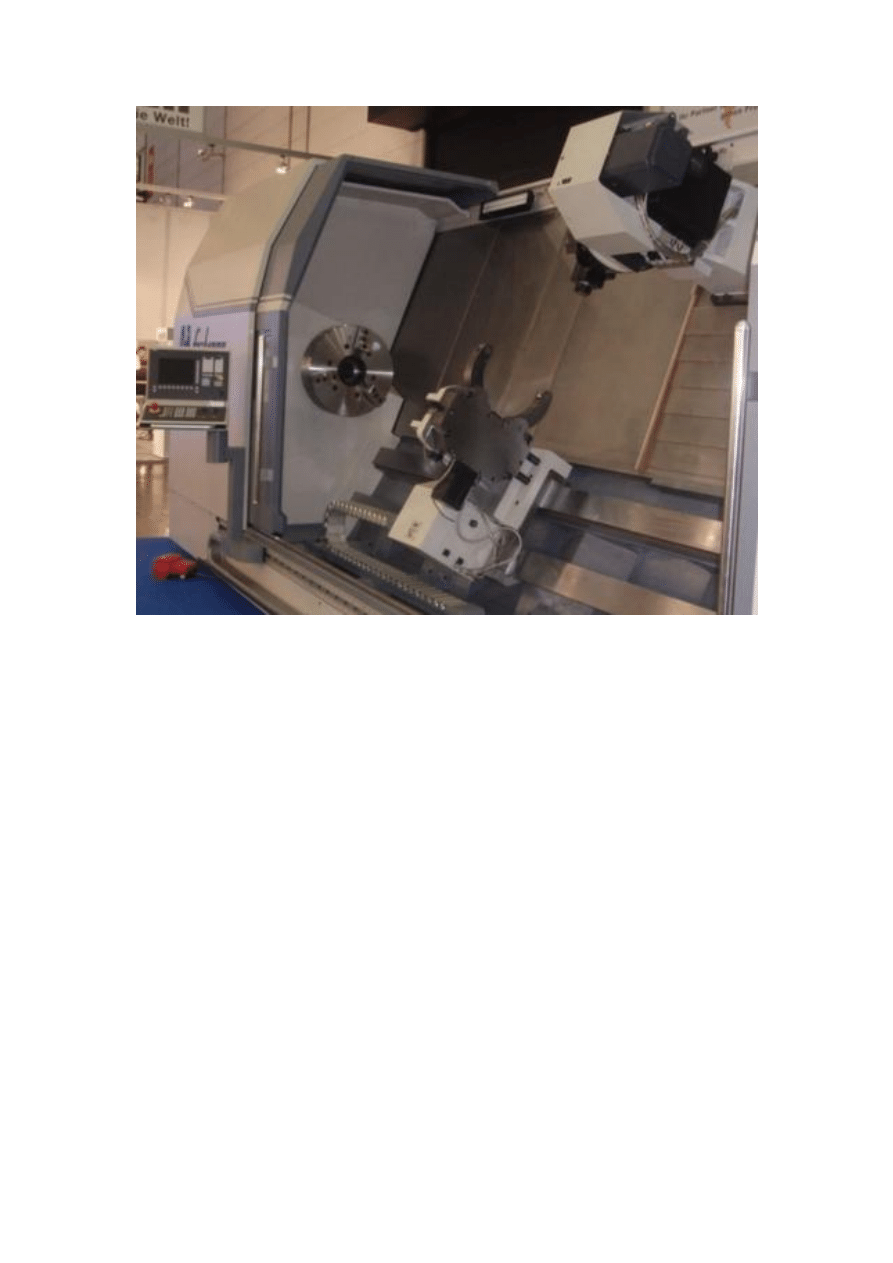

Rys. 1. Tokarka sterowana numerycznie ze skośnym łożem – najpopularniejsze obecnie

rozwiązanie konstrukcyjne.

Połączenia prowadnicowe mają wpływ na uzyskiwane dokładności wymiarowe oraz

własności dynamiczne obrabiarki. Powinny charakteryzować się dużą sztywnością i

dokładnością geometryczną, odpornością na zużywanie się, małymi niezależnymi od

prędkości przesuwu oporami ruchu oraz stałymi właściwościami bez względu na warunki

pracy. Do najczęściej spotykanych typów konstrukcyjnych w obrabiarkach zaliczamy:

prowadnice ślizgowe z nakładkami przeciwciernymi,

prowadnice toczne z różnymi elementami tocznymi,

prowadnice hydrostatyczne – olej dostarczany pod ciśnieniem,

W nowoczesnych obrabiarkach sterowanych numerycznie najpopularniejszym

rozwiązaniem są prowadnice toczne. Współczynnik tarcia µ w połączeniach tocznych jest

10 - 20 razy mniejszy niż w przypadku prowadnic ślizgowych z nakładkami przeciwciernymi

i wynosi około 0,005. Ze względu na pomijalne różnice pomiędzy współczynnikiem tarcia

statycznego i dynamicznego w prowadnicach tocznych w przeciwieństwie do prowadnic

ślizgowych (bez nakładek) nie występuje zjawisko ruchu drgającego (zjawisko stick-slip),

4

skutkujące nierównomierną prędkością ruchu posuwowego i brakiem możliwości dokładnego

pozycjonowania.

Połączenia prowadnicowe toczne umożliwiają uzyskanie dowolnie małych

przemieszczeń, zapewniają wysoką powtarzalność pozycjonowania w obu kierunkach ruchu

przestawczego oraz charakteryzują się małymi oporami ruchu, co znacząco ogranicza ich

nagrzewanie się nawet przy dużych prędkościach ruchu. Wyraźną przewagą połączeń

prowadnicowych ślizgowych względem tocznych jest ich znacznie większa sztywność,

zdolność do tłumienia drgań (bardzo dobre tłumienie w kierunku normalnym do ruchu),

możliwość przenoszenia większych obciążeń oraz niższa cena.

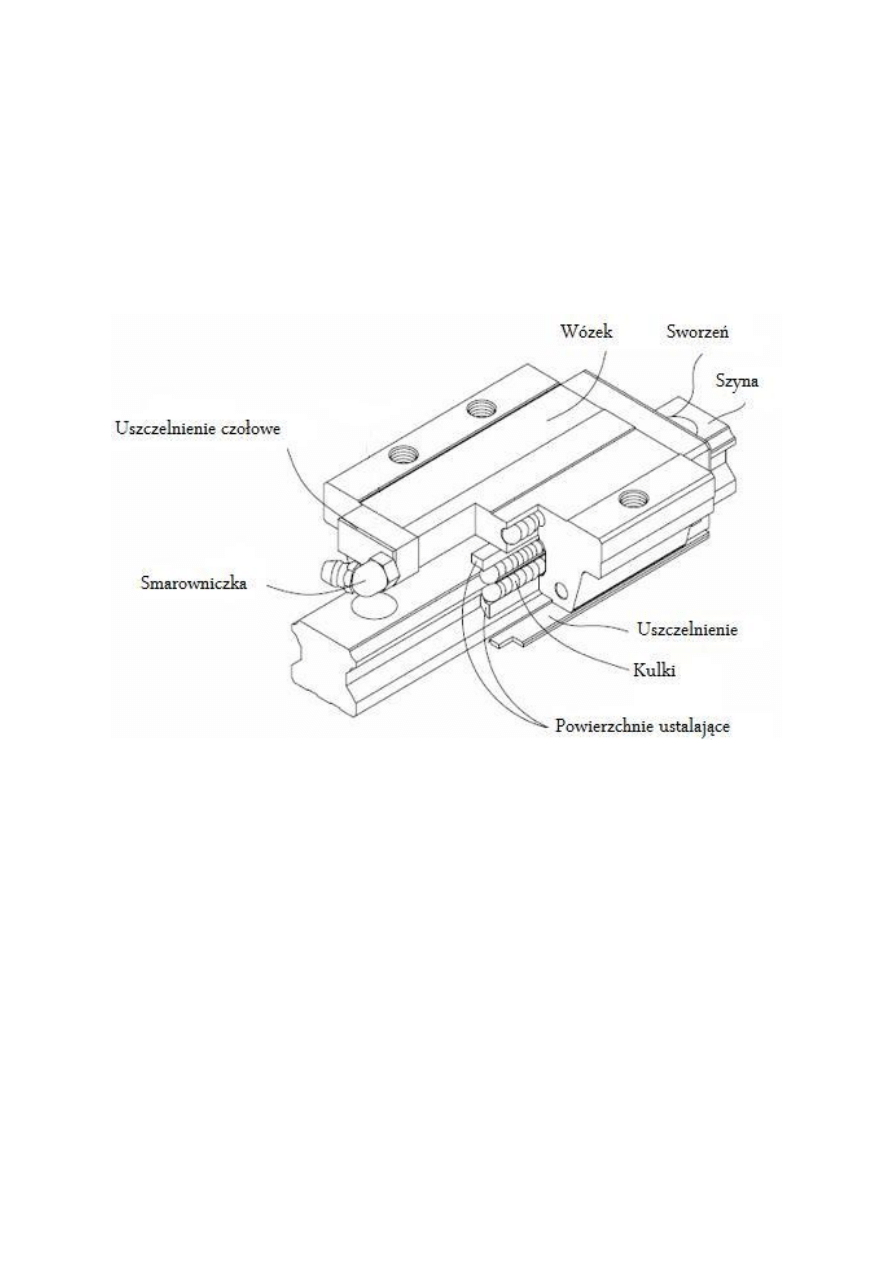

Rys. 2. Prowadnica szynowa kulkowa [2]

Prowadnice hydrostatyczne działają na podobnej zasadzie, co łożyska hydrostatyczne.

Pomiędzy prowadnicą i prowadnikiem znajduje się cienka warstwa oleju, co powoduje

współpracę w warunkach tarcia płynnego w bezruchu i w całym zakresie stosowanych

prędkości posuwu. Prowadnice hydrostatyczne charakteryzują się bardzo niskim

współczynnikiem tarcia, dużą sztywnością, zdolnością do tłumienia drgań oraz wysoką

trwałością gdyż elementy połączenia prowadnicowego praktycznie nie zużywają się.

Hydrostatyczne połączenia prowadnicowe ze względu na wysoką cenę oraz koszty

eksploatacyjne stosowane są przede wszystkim w drogich i precyzyjnych obrabiarkach.

3. ZESPOŁY NAPĘDOWE

Do zespołów napędowych obrabiarek sterowanych numerycznie zaliczamy napędy

główne, napędy posuwów oraz napędy pomocnicze.

5

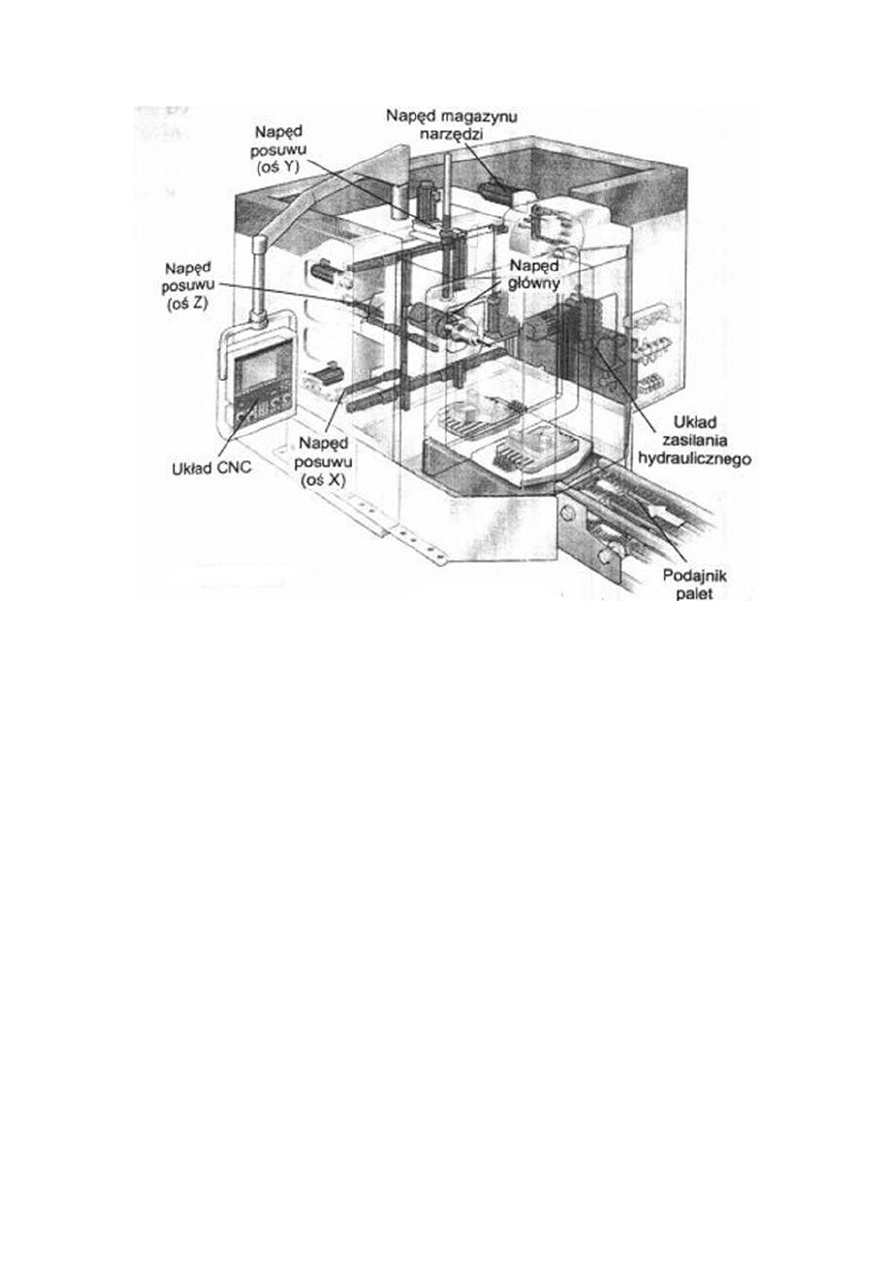

Rys. 3. Zespoły napędowe w obrabiarce CNC.

Napęd główny jest odpowiedzialny za wykonanie ruchu niezbędnego do realizacji

głównej funkcji przez obrabiarkę. Powinien charakteryzować się dużym zakresem

bezstopniowej regulacji prędkości obrotowej silnika, dostatecznie dużą mocą lub momentem,

możliwością pozycjonowania, szybkim rozruchem w celu krótkiego dojścia do zadanej

prędkości oraz dużą sztywnością charakterystyki mechanicznej. Pojęcie wysokiej sztywności

charakterystyki mechanicznej oznacza mały spadek prędkości obrotowych wrzeciona przy

wzroście momentu obciążenia.

Do najpopularniejszych rodzajów napędów głównych możemy zaliczyć:

- elektromechaniczne z przekładnią stopniową lub bezstopniową

- hydrauliczne

- elektryczne z silnikiem prądu stałego i przekładnią stopniową

- elektryczne z asynchronicznym lub synchronicznym silnikiem prądu przemiennego

W obrabiarkach sterowanych numerycznie najczęściej możemy spotkać napędy

elektryczne. Ich klasyfikację przedstawiono na rysunku 4.

6

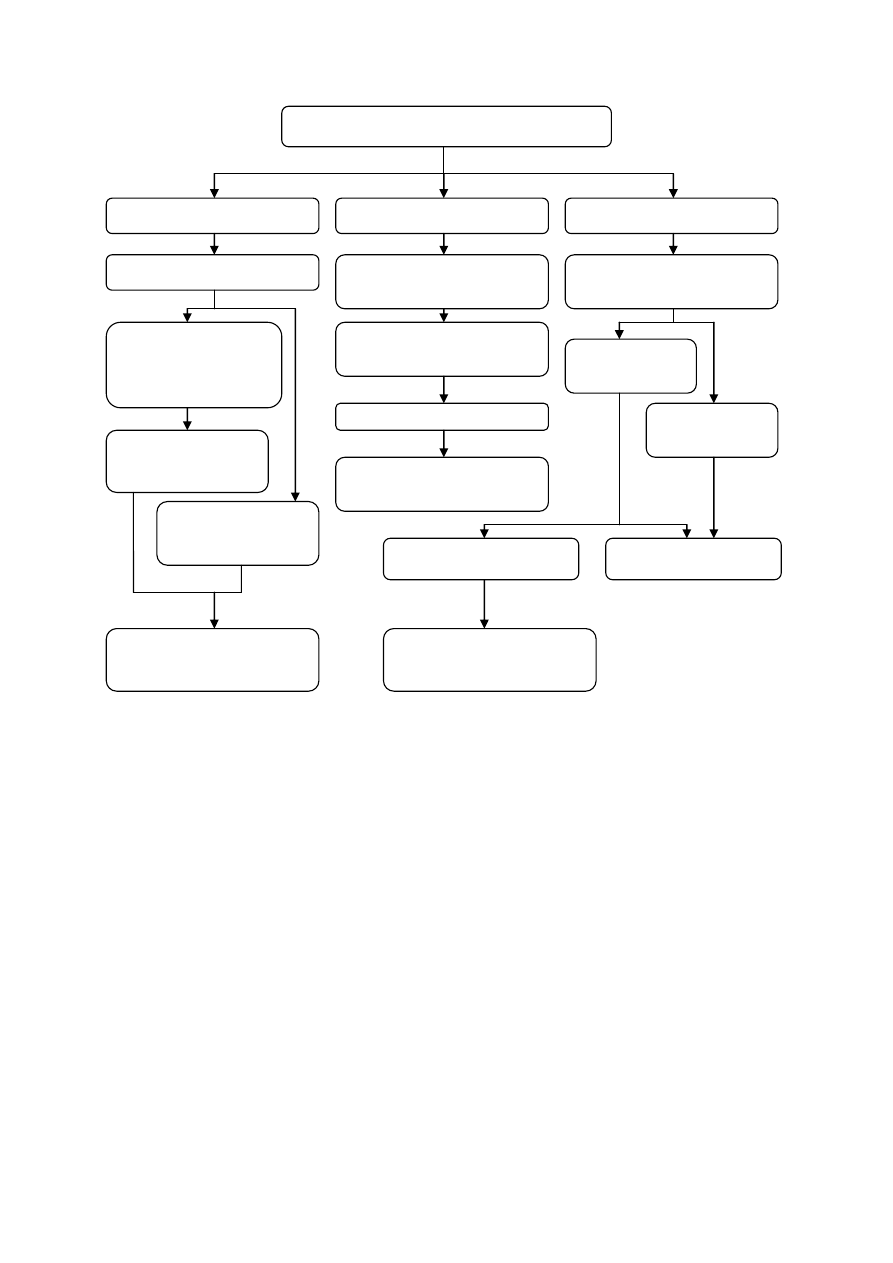

Rysunek 4. Klasyfikacja elektrycznych napędów wykonawczych

Pojęcie elektrycznego układu napędowego oznacza układ przenoszący energię z sieci

elektrycznej do zespołu roboczego maszyny. W jego skład wchodzi:

układ zasilający i sterujący pracą silnika napędowego,

silnik napędowy będący źródłem energii mechanicznej,

przekładnia mechaniczna łącząca silnik z zespołem roboczym maszyny,

zespół roboczy (np. zespół wrzeciona).

Elektryczne układy napędowe prądu stałego z bezstopniową regulacją prędkości były

używane w obrabiarkach i maszynach technologicznych produkowanych w końcu XX wieku.

W napędach obrabiarek sterowanych numerycznie stosowane były przede wszystkim

bocznikowe komutatorowe silniki prądu stałego. Charakteryzują się one szerokim zakresem

prędkości obrotowej (regulowanej w wyniku zmiany napięcia wirnika U

t

lub strumienia

magnetycznego ϕ, co uzyskuje się poprzez obniżenie napięcia prądu), sztywną

Elektryczne napędy główne obrabiarek

Elektromechaniczne

Prądu stałego

Prądu przemiennego

Silnik asynchroniczny

Mechaniczna

przekładnia

bezstopniowa

Przekładnia

zwielokrotniająca

Stopniowa skrzynka

prędkości

Element wykonawczy

(wrzeciono)

Regulator prędkości

tyrystorowy zasilacz prądu

stałego

Komutatorowy silnik prądu

stałego

Przekładnia

zwielokrotniająca

Element wykonawczy

wrzeciono

Regulator prędkości układ

prostowniczy falownik

Silnik

asynchroniczny

Silnik

synchroniczny

Elektrowrzeciono

Przekładnia pasowa

Element wykonawczy

(wrzeciono)

7

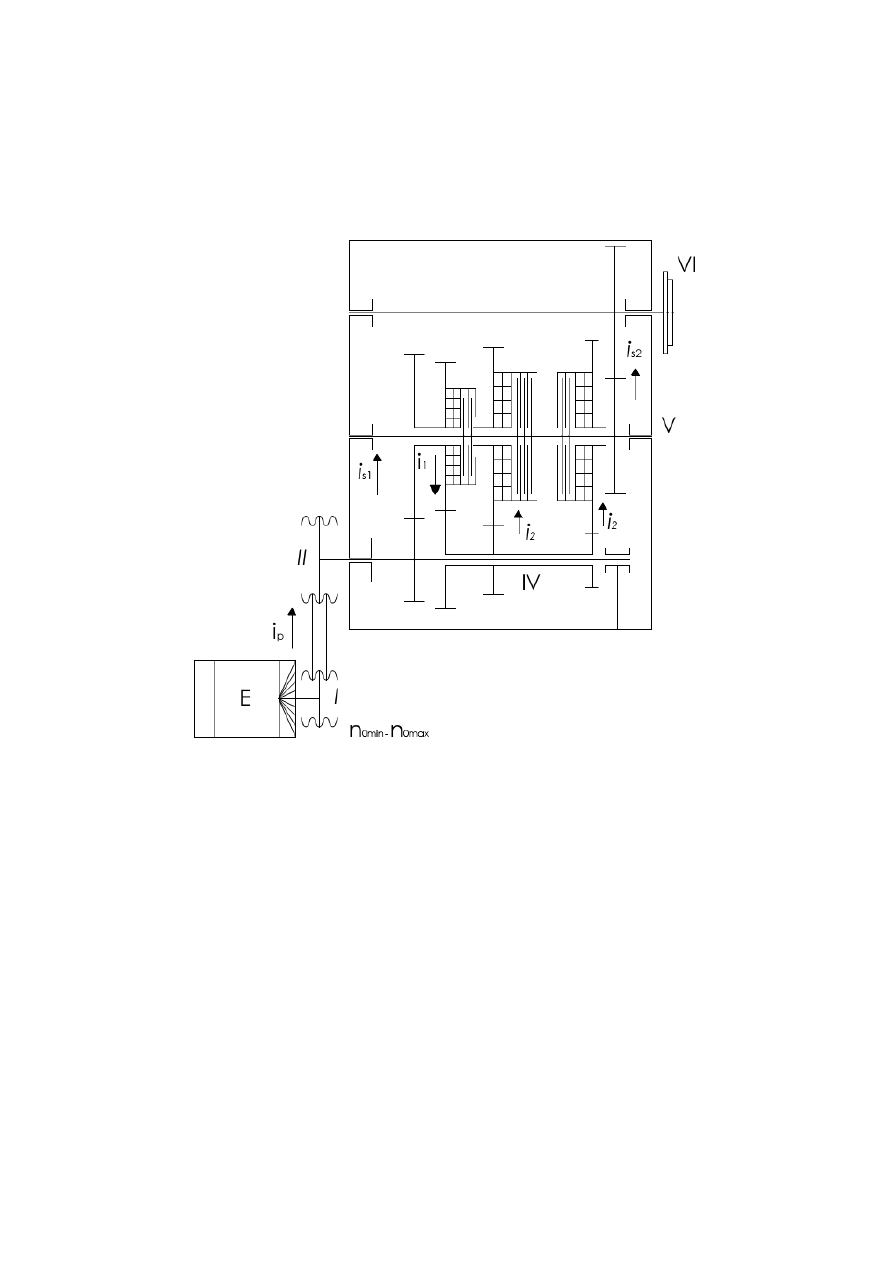

charakterystyką mechaniczną oraz dużą pojemnością cieplną. Na rysunku 5 ukazano schemat

kinematyczny struktury napędu głównego z silnikiem prądu stałego. Przedstawiony układ

napędowy składa się z silnika prądu stałego o bezstopniowo regulowanej prędkości,

przekładni zwielokrotniającej oraz wrzeciona. Przekładnia zwielokrotniająca służy do

rozszerzania zakresu prędkości obrotowej wrzeciona.

Rys. 5. Schemat kinematyczny struktury napędu głównego z silnikiem prądu stałego i 3-

stopniową przekładnią rozszerzającą prędkość wrzeciona.

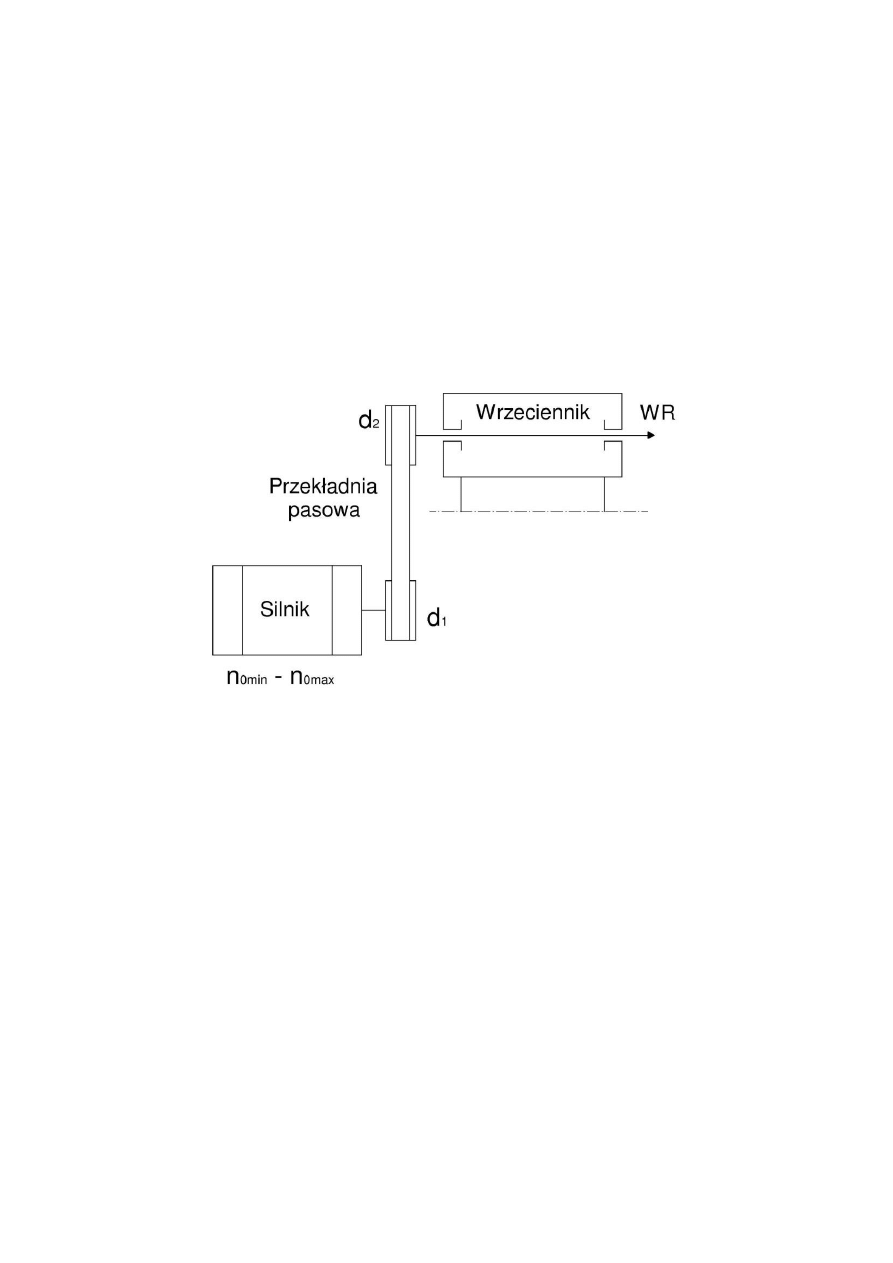

Obecnie preferowanymi napędami głównymi są elektryczne napędy prądu

przemiennego. W napędach wykonawczych z silnikami prądu przemiennego zasilanych z

falownika częstotliwości o bezstopniowo regulowanej prędkości obrotowej są stosowane

silniki asynchroniczne klatkowe (Rys. 5). Posiadają one w odniesieniu do silników prądu

stałego wiele zalet:

nie maja komutatora i szczotek, wyniku, czego cechuje je większa niezawodność

i bezobsługowość pracy,

brak komutatora i uzwojenia w wirniku powoduje, że silniki są bardziej

wytrzymałe mechanicznie, dzięki czemu można uzyskać wysokie prędkości

obrotowe,

ze względu na brak komutacji mogą rozwijać duży moment w szerokim zakresie

regulacji prędkości,

8

wirniki silników prądu przemiennego mają mniejszy moment bezwładnościowy,

przez co można uzyskać większe przyspieszenie w procesie rozruchu i

hamowania przy tym samym momencie silnika,

straty energii w silnikach prądu przemiennego występuje głównie w stojanie,

dzięki czemu można łatwiej odprowadzić ciepło,

silniki prądu przemiennego mają sztywną charakterystykę mechaniczną,

silniki prądu przemiennego wykazują zdolność do samoczynnego dostosowania

się do zmian obciążeń, co powoduje, iż nie są wymagane dodatkowe układy

regulacyjne.

Rys. 5. Napęd główny z silnikiem prądu przemiennego zasilany z falownika częstotliwości.

Zespoły wrzecionowe z napędem elektrycznym są budowane, jako:

- napędy bezpośrednie

- napędy pośrednie

- napędy zintegrowane (elektrowrzeciona)

Zaletą napędów bezpośrednich jest ich płynne działanie – nie generują drgań obrabiarki.

Jednakże ich zastosowanie ogranicza mały moment przy wysokich prędkościach obrotowych,

dlatego też taki rodzaj napędu stosowany jest przede wszystkim w małych centrach

obróbczych. Przykładem może być centrum DT-1 firmy HAAS. W centrach obróbczych, na

których wykonuje się średnią i ciężką obróbkę stosowany jest napęd pośredni. Napęd

pośredni zbudowany jest z silnika elektrycznego oraz zespołu przekładni mechanicznych.

Zespoły przekładni umożliwiają uzyskanie większego momentu przy tej samej prędkości

obrotowej.

9

Wyraźnie zaznaczającą się w ostatnich latach tendencją w konstrukcji zespołów

napędowych obrabiarek są elektrowrzeciona. Są one zintegrowanym konstrukcyjne z

wrzecionem silnikiem elektrycznym asynchronicznym z wirnikiem klatkowym bądź

synchronicznym z wirnikiem z magnesami trwałymi. Wrzeciono jest wałem wirnika.

Elektrowrzeciona stosowane są przede wszystkim w nowoczesnych obrabiarkach,

przeznaczonych do obróbki materiałów z dużymi prędkościami skrawania takich jak

aluminium. Ich zastosowanie pozwala znacząco zredukować czas główny w stosunku obróbki

konwencjonalnej oraz ograniczyć lub wyeliminować dalszą obróbkę wykańczającą.

Obok napędów głównych w obrabiarkach wyróżniamy także napędy posuwowe. Wśród

napędów ruchu posuwowego możemy wyróżnić trzy najczęściej spotykane rozwiązania:

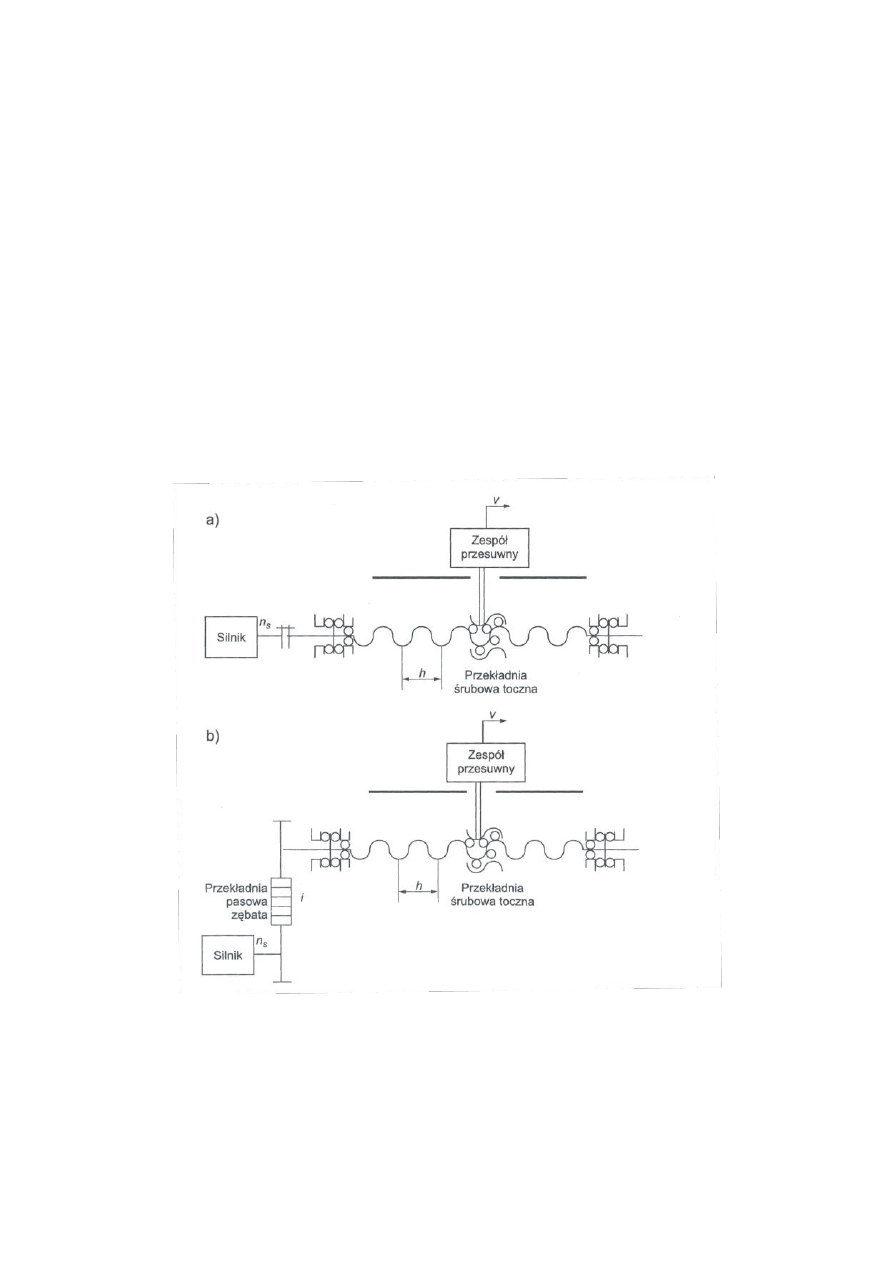

- napęd tradycyjny, w których silnik obrotowy napędza śrubę toczną bezpośrednio

lub pośrednio za pomocą przekładni pasowej lub zębatej (Rys. 6.)

- napęd z elektro-nakrętką, w których silnik jest zintegrowany z obracającą się

nakrętką toczną, a śruba jest nieruchoma (Rys. 7)

- bezpośredni napęd liniowy z silnikiem elektrycznym

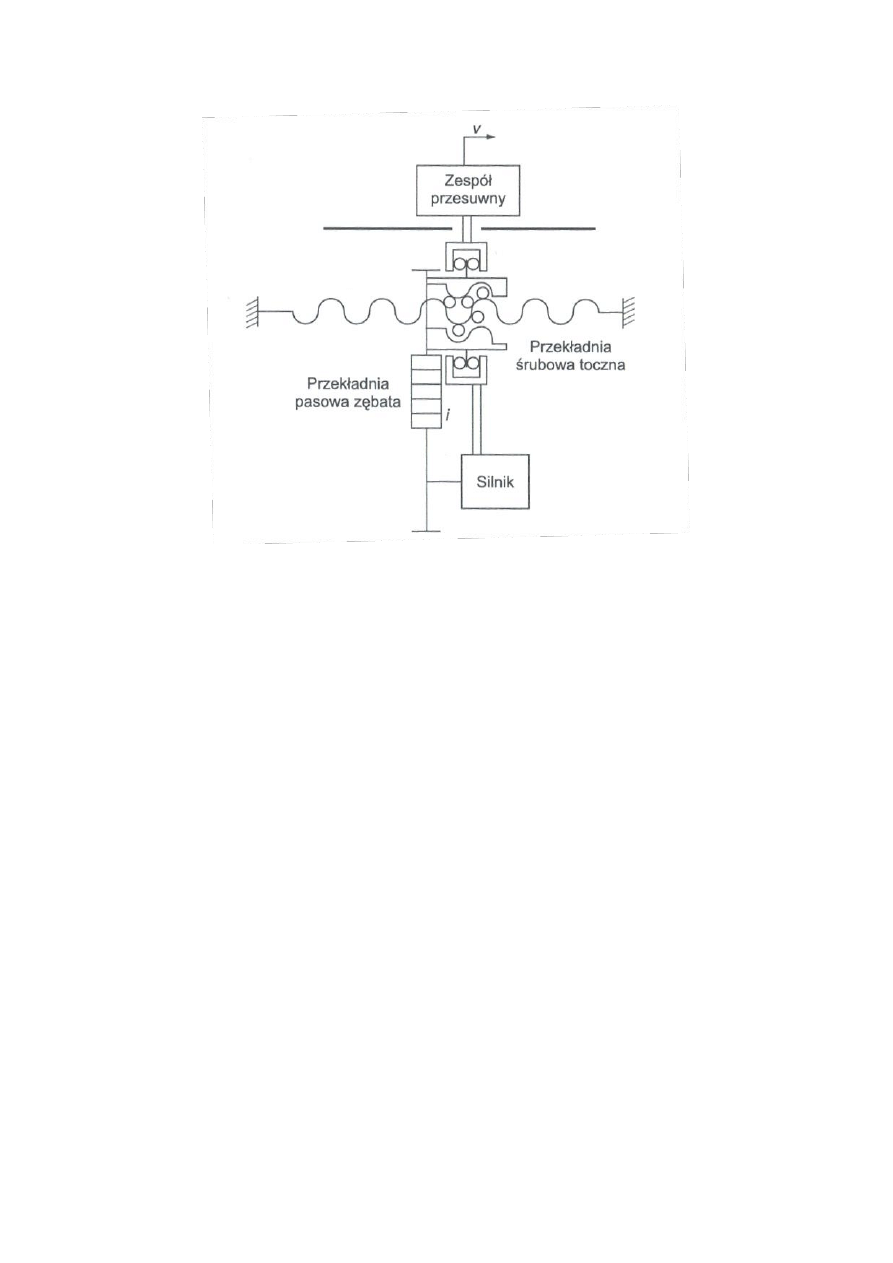

Rys. 6. Napędy posuwu z przekładnią śrubową toczną z obracającą się śrubą: a) silnik

bezpośrednio napędzana śrubę, b) silnik napędza śrubę przez przekładnie pasową zębatą

Nowoczesne napędy posuwowe powinny umożliwiać realizację ruchu posuwowego do

10 m/min oraz ruchu szybkiego do 100 m/min, charakteryzować się dużą wartością

przyspieszenia a także opóźnienia ruchu oraz wysoką dokładnością i powtarzalnością

10

pozycjonowania umożliwiającą przemieszczenie elementarne o wartości 1 µm przy wysokiej

sile ciągu.

Tabela 2 Wybrane własności różnych modeli obrabiarek firmy HAAS

Producent

Model

Max. prędkość

dojazdu m/min

Max. Obciążenie osi Z

N

HAAS

VF-1

25.4

18683

HAAS

VM-2

18

24910

HAAS

TM-1

5.1

8896

HAAS

SMINIMILL2

30.5

8896

HAAS

DT-1

61

18683

Do zalet i wad napędów o tradycyjnej konstrukcji, w których silnik obrotowy napędza

śrubę toczną zaliczymy:

minimalizacje zwrotnego wpływu obciążenia na silnik napędowy dzięki

mechanicznej przekładni redukującej;

odsunięcie źródła ciepła, jakim jest silnik, od struktury mechanicznej

obrabiarki;

możliwość wariantowania konstrukcji przy relatywnie niewielkich

kosztach;

ograniczenie wartości współczynnika wzmocnienia prędkościowego,

spowodowane skończoną sztywnością mechanicznych elementów

przenoszących napęd;

nieliniowości w elementach mechanicznych ujawniające się podczas

występowania luzu zwrotnego;

ograniczona trwałość spowodowana zużywaniem elementów napędu;

ograniczona prędkość obrotowa śruby tocznej, powodująca konieczność

stosowania dużych wartości skoku gwintu przy wysokich prędkościach

posuwu;

nagrzewanie się śruby i związane z tym odkształcenia cieplne

Nowym rozwiązaniem są napędy posuwu z nieobrotową śrubą i obrotową nakrętką.

Nakrętka może być bezpośrednio napędzana serwosilnikiem bądź paskiem zębatym od

serwosilnika (Rys. 7).

11

Rys. 7. Napęd posuwu z przekładnią śrubową toczną i nieruchomą śrubą oraz nakrętką

napędzaną paskiem zębatym.

Do zalet rozwiązania, w którym silnik jest zintegrowany z obracającą się nakrętką

toczną, a śruba jest nieruchoma zaliczymy:

mniejsze momenty bezwładności niż w konwencjonalnych napędach,

mniej elementów przenoszących napęd od silnika, nieobrotowa śruba

nie ma łożysk, w przeciwieństwie do dotychczasowych rozwiązań,

większa sztywność niż w przypadku tradycyjnego napędu dzięki

nieruchomo zamocowanej śrubie oraz zastosowaniu napięcia

wstępnego,

możliwość uzyskania dużej wartości współczynnika wzmocnienia

prędkościowego.

4. UKŁADY DO POMIARU POZYCJI I PRZEMIESZCZENIA

Ze względu na charakter funkcjonowania oraz konstrukcję układów pomiarowych

możemy wyróżnić dwa składające się na nie zasadnicze bloki:

czujnik pomiarowy przekształcający wartość przemieszczenia lub

położenia na inną wielkość fizyczną,

układ zasilająco-przekształcający (przetwornik), służący do uzyskania

pomiarowego sygnału elektrycznego.

12

W dzisiejszych obrabiarkach wyróżniam dwa podstawowe sposoby pomiarów wartości

pozycji i przemieszczeń:

bezpośredni

pośredni

W przypadku pomiaru bezpośredniego czujnik pomiarowy – liniał lub przetwornik

kątowy odczytuje położenie ze skali umocowanej na stole obrabiarki.

W układzie pośrednim przetwornik pomiarowy obrotowo – impulsowy mierzy liniowe

przemieszczenie stołu za pomocą odczytu kąta obrotu śruby pociągowej. Sama wartość

przemieszczenia zaś jest obliczana.

W obrabiarkach sterowanych numerycznie zastosowanie znalazły:

enkodery

inkrementalne

(fotoelektryczny

przetwornik

obrotowo-

impulsowy pracujący w sposób przyrostowy, podając określoną liczbę

impulsów na jeden obrót)

enkodery absolutne (tarcze i liniały kodowe)

impulsowe liniały optoelektroniczne ( przetwornik impulsowo – liniowy, z

liniałem kreskowym modulującym strumień swietlny)

liniały kreskowe z przeciwliniałami

selsyn przelicznikowy

induktosyn liniowy i obrotowy

5. URZĄDZENIA DO WYMIANY NARZĘDZI

Podstawowym elementem odróżniającym obrabiarki sterowane numerycznie od

obrabiarek konwencjonalnych są urządzenia wymiany narzędzi. W zależności od typu

obrabiarki do najczęściej zaliczanych urządzeń wymiany narzędzi zaliczamy:

- głowice rewolwerowe

- magazyny narzędzi

Głowice rewolwerowe są stosowane przeważnie w centrach tokarskich a

magazyny narzędziowe we frezarskich centrach obróbczych. Do typowych konstrukcji

magazynów narzędzi stosowanych w frezarskich centrach obróbczych zaliczymy:

- magazyny tarczowe (z osią narzędzia prostopadła bądź równoległą do osi Z)

- magazyny łańcuchowe

- magazyny kasetowe

13

6. LITERATURA UZUPEŁNIAJĄCA

[1] Honczarenko J., „Obrabiarki sterowane numerycznie”, WNT,

[2] Hrabar W., „Obsługa i programowanie obrabiarek CNC”, KaBe

[3] Wrotny L.T., „Podstawy konstrukcji obrabiarek”

7. PYTANIA KONTROLNE

1. Wymagania stawiane korpusom nowoczesnych obrabiarek.

2. Rodzaje połączeń prowadnicowych stosowanych w budowie obrabiarek.

3. Wady i zalety połączeń prowadnicowych tocznych

4. Wady i zalety połączeń prowadnicowych ślizgowych

5. Rodzaje zespołów napędowych. Wymienić.

5. Wady i zalety elektrycznych napędów prądu przemiennego stosowanych w nowoczesnych

obrabiarkach.

7. Rodzaje napędów posuwowych stosowanych w obrabiarkach.

8. Wady i zalety napędu posuwu z obracającą się śrubą toczną.

9. Wady i zalety napędu posuwu z nieruchomą śrubą.

10. Sposób pomiaru pozycji w obrabiarkach CNC.

11. Rodzaje urządzeń do wymiany narzędzi.

Wyszukiwarka

Podobne podstrony:

cnc w 3 budowa obrabiarek cnc

LTM, LASER5a, Budowa obrabiarki laserowej.

Budowa obrabiarki sterowanej numerycznie

Budowa-obrabiarerk-----tokarki, Uczelnia, Obróbka Ubytkowa, Sprawka I Projekty

LTM, budowa obrabiarki laserowej, Data:

Budowa obrabiarki sterowanej numerycznie

OSN ściąga, Mechanika i Budowa Maszyn, sem. 6, Obrabiarki CNC, Zaliczenie

INSTRUKCJA BHP LABORATORIUM CNC, Politechnika Poznańska - Wydział Budowy Maszyn i Zarządzania, Mecha

Badanie dokładności geometrycznej obrabiarki CNC FV 580A z zastosowaniem testu QC10

6 Regulatory położenia w układach sterujących obrabiarek CNC

zgapa na egz cnc www.przeklej.pl(2), Politechnika Poznańska (PP), Obrabiarki CNC, Wykład, obrabiark

Nagniatanie za pomocą kulki na obrabiarce CNC 05 2013

ŚCIAGA ZE STAŃKA duża, Politechnika Poznańska (PP), Obrabiarki CNC, Wykład

Obrabiarka CNC

więcej podobnych podstron