Common Rail

Włoska rewolucja

Tomasz Joński

Historia

W 1986 r. Fiat Croma został wyposażony w pierwszy na świece silnik

diesla z bezpośrednim wtryskiem oleju napędowego (TDI, Pojemność:

1929 cm³, Moc: 90 KM)

W latach 1976-1992 na Uniwersytecie ETH w Zurychu prowadzone są

badania nad „Unijet System” - rewolucyjnym systemem zasilania

paliwem.Pomysł szwajcarskich naukowców był prosty i genialny zarazem.

Poprzez ciągłe wtryskiwanie oleju napędowego do zamkniętego zbiornika

,powstaje ciśnienie wewnątrz samego zbiornika, który staje się

akumulatorem hydraulicznym. Zastosowanie tej technologii zapewnia

stabilność ciśnienia w chwili otwarcia wtryskiwacza umożliwiając bardzo

częste wtryski bez spadku ciśnienia w układzie

Pod koniec lat 80-tych dział badawczo-rozwojowy Fiata rozpoczął

badania, których celem było zaimplementowanie technologii „Unijet

System” w seryjnej produkcji silników wysokoprężnych

Tomasz Joński

Historia – Common Rail I Generacji

W 1990 roku, cztery lata po wypuszczeniu na rynek Cromy TDI,

rozpoczęła się produkcja wstępnej serii silników w technologii Unijet.

Była to nowatorska instalacja opracowana przez Magneti Marelli

1993 – FIAT patentuje technologię Common Rail

W październiku 1997 na rynku pojawia się Alfa Romeo 156 JTD

wyposażona w rewolucyjny system common rail i wtryskiwacze Bosch

(warto nadmienić, iż w samochodach ciężarowych Denso zastosowało

technologię common rail już w 1995 roku)

Samochody wyposażone w tą jednostkę napędową były niewiarygodnie

ciche, dynamiczne i mają

osiągi lepsze średnio o 12% w stosunku do

takiego samego silnika ze wstępną komorą spalania. Dodatkowo

zużycie paliwa jest mniejsze o 15%. Sukces modelu Alfa Romeo156 JTD

był natychmiastowy. Silniki common rail zaczęły być montowane nie

tylko w innych modelach Fiata, lecz także w samochodach innych

producentów. Systemy pierwszej generacji common rail generowały

ciśnieniem rzędu 1350 barów

Tomasz Joński

Historia – Common Rail II Generacji

Kolejnym etapem ewolucji silników diesla z fabryki Fiata jest Multijet czyli

Common Rail drugiej generacji

W systemie Multijet poprawiono charakterystykę wtrysku (jest on zmienny

w każdym cyklu pracy silnika), zwiększono maksymalną ilość momentów

wtrysku do pięciu w stosunku do trzech charakterystycznych dla Unijet.

Dodatkowo ciśnienie wtrysku wzrosło do 1600 barów

Wewnątrz cylindra, ilość spalanego oleju napędowego jest taka sama, lecz

jest dzielona na kilka dawek, co pozwala na uzyskanie bardziej

stopniowego "miękkiego" spalania. Do zalet należy mniejszy poziom

hałasu, redukcja emisji i lepsze osiągi o około 6-7%, łącznie ze

sprawnością, która daje jeszcze lepszą dynamikę pojazdu. komputer

kontroluje elektronicznie otwieranie i zamykanie wtryskiwaczy i

przeprowadza proces fazowania i modulowania tzw. przedwtrysku.

Oznaczenia silników Common Rail u innych producentów: HDI, DCI, CDI,

TDCI, CRDI, CDTI, CTDI

Tomasz Joński

Historia – Common Rail III Generacji

Cechą szczególną trzeciej generacji systemów wtryskowych Common Rail

są wtryskiwacze typu Inline Injector, w których materiał piezoelektryczny

został zintegrowany w korpusie wtryskiwacza w bezpośrednim

sąsiedztwie iglicy. Nowe wtryskiwacze mają o 76% mniej ruchomych

części, są lżejsze i przełączają się dwa razy szybciej od dotychczas

stosowanych. Pierwsze zastosowanie seryjne: Audi A6 (3.0 TDI).

Trzecia generacja Common Rail firmy Bosch obniża emisję zanieczyszczeń

nawet o 20%, podwyższa moc silnika o maks. 5% i obniża zużycie paliwa

o 3% lub wyczuwalnie redukuje poziom hałasu silnika o 3 dB(A) – w

zależności od preferencji określonych w fazie projektowania silnika.

W niektórych silnikach z systemem Common Rail trzeciej generacji

zwiększono ciśnienie wtrysku do ponad 2000 barów we wtryskiwaczach

poprzez przekładnię hytrauliczną bez konieczności zwiększania ciśnienia

w całym układzie.

Tomasz Joński

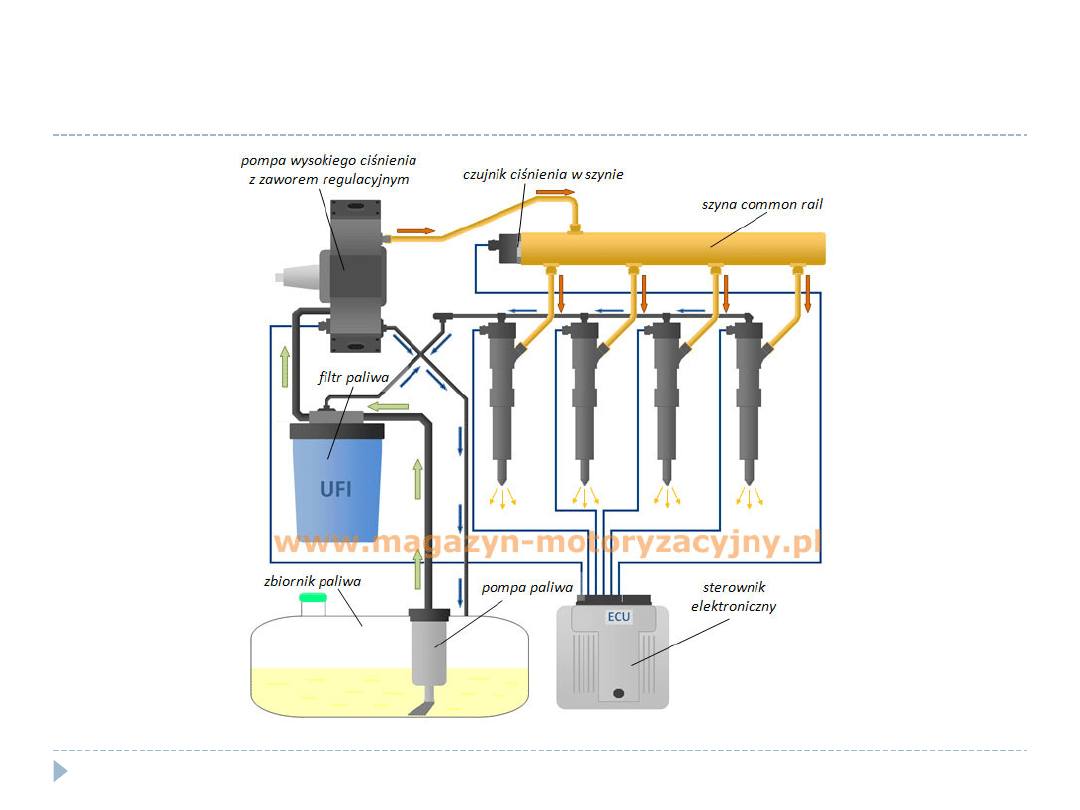

Zasada działania - Schemat

Tomasz Joński

Zasada działania – Szyna CR

W układzie Common Rail olej napędowy zasysany jest ze zbiornika

paliwa pod ciśnieniem około 4 barów i trafia poprzez filtr do pompy

wysokiego ciśnienia. Tłoczkowa pompa spręża paliwo do ogromnego

ciśnienia wynoszącego w zależności od generacji Common Rail od 1300

do ponad 2000 barów. Z pompy wysokiego ciśnienia paliwo trafia do

ciśnieniowego zasobnika (akumulatora ciśnienia) czyli tzw. szyny

common rail. Objętość zasobnika jest tak dobrana, że umożliwia

tłumienie drgań ciśnienia powstających w wyniku tłoczenia paliwa przez

pompę. Chwilowe ciśnienie paliwa w zasobniku jest mierzone

czujnikiem ciśnienia wkręconym w zasobnik oraz regulowane zaworem

redukcyjnym - jego zadaniem jest ograniczenie ciśnienia paliwa do

maksymalnej dopuszczalnej wartości. Szyna za pomocą przewodów

wysokiego ciśnienia jest połączona ze wszystkimi wtryskiwaczami.

Akumulator ciśnienia zapewnia stabilność ciśnienia w chwili otwarcia

wtryskiwacza umożliwiając bardzo częste wtryski bez spadku ciśnienia.

Zastosowanie pompy rotacyjnej o wysokiej wydajności gwarantuje

utrzymanie wysokiego ciśnienia w szynie.

Tomasz Joński

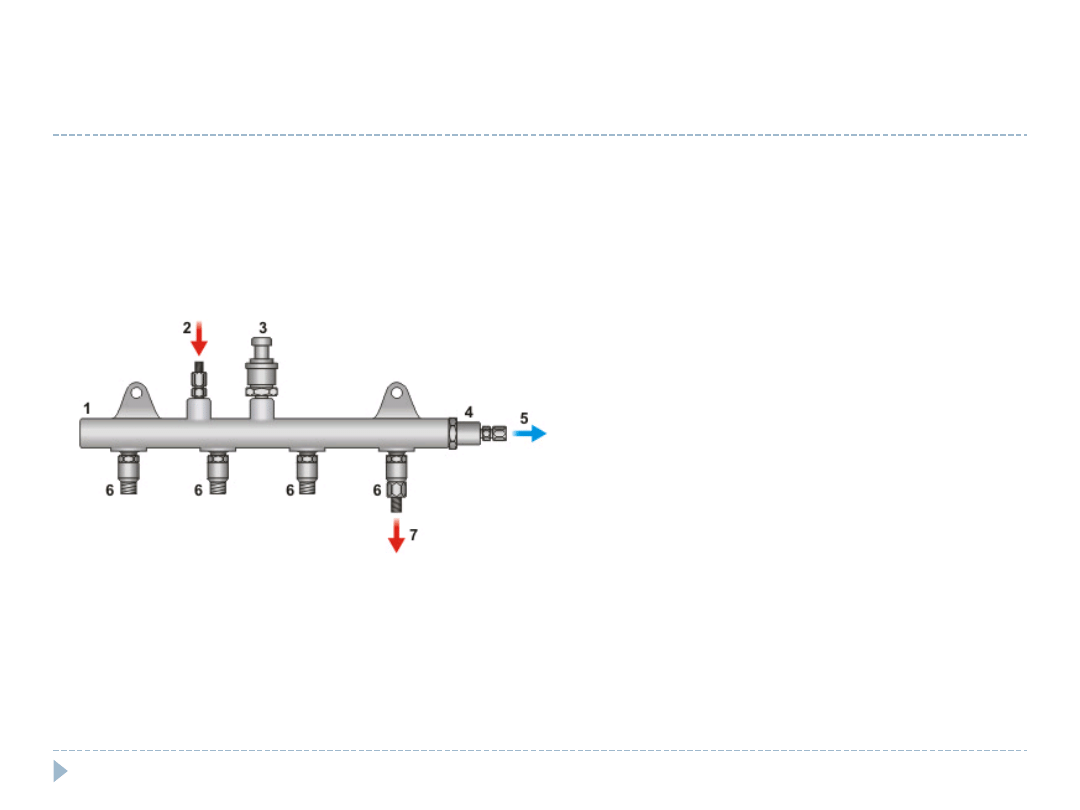

Zasada działania – Szyna CR

1. Akumulator ciśnienia

2. Przewód dopływu

paliwa

3. Czujnik ciśnienia

paliwa w zasobniku

4. Zawór regulujący

ciśnienie w zasobniku

5. Odpływ paliwa z

zasobnika

6. Wtryskiwacze

7. Wtrysk dawki paliwa do

komory spalania

Tomasz Joński

Zasada działania

Całość układu kontrolowana jest za pomocą elektronicznego

sterownika (ECU – Engine Control Unit), który w czasie rzeczywistym

oblicza rozmiar dawki wtrysku oraz steruje pracą pompy i

wtryskiwaczy. W odróżnieniu od innych systemów wtryskowych,

bardzo szybka praca całego układu oraz pełna swoboda czasu

wtrysku, pozawala podzielić dawkę w czasie jednego cyklu spalania.

W efekcie zamiast jednej dużej dawki wtryskiwanych jest kilka

mniejszych – w każdym cyklu zapłonu układ wtryskowy podaje

małe, precyzyjnie odmierzone dawki paliwa jako wtrysk wstępny,

główny, rozruchowy itd. wtrysk wstępny pilotażowy powoduje

przygotowanie komory spalania do wtrysku głównego podnosząc

temperaturę w cylindrze i powodując dodatkowo zawirowanie

powietrza w komorze. Możliwe jest więc modelowanie pojedyńczego

cyklu spalanie zależnie od warunków pracy i stylu jazdy kierowcy

dzięki czemu następuje zwiększenie wydajności, zmniejszenie

hałasu oraz ograniczenie emisji szkodliwych środków.

Tomasz Joński

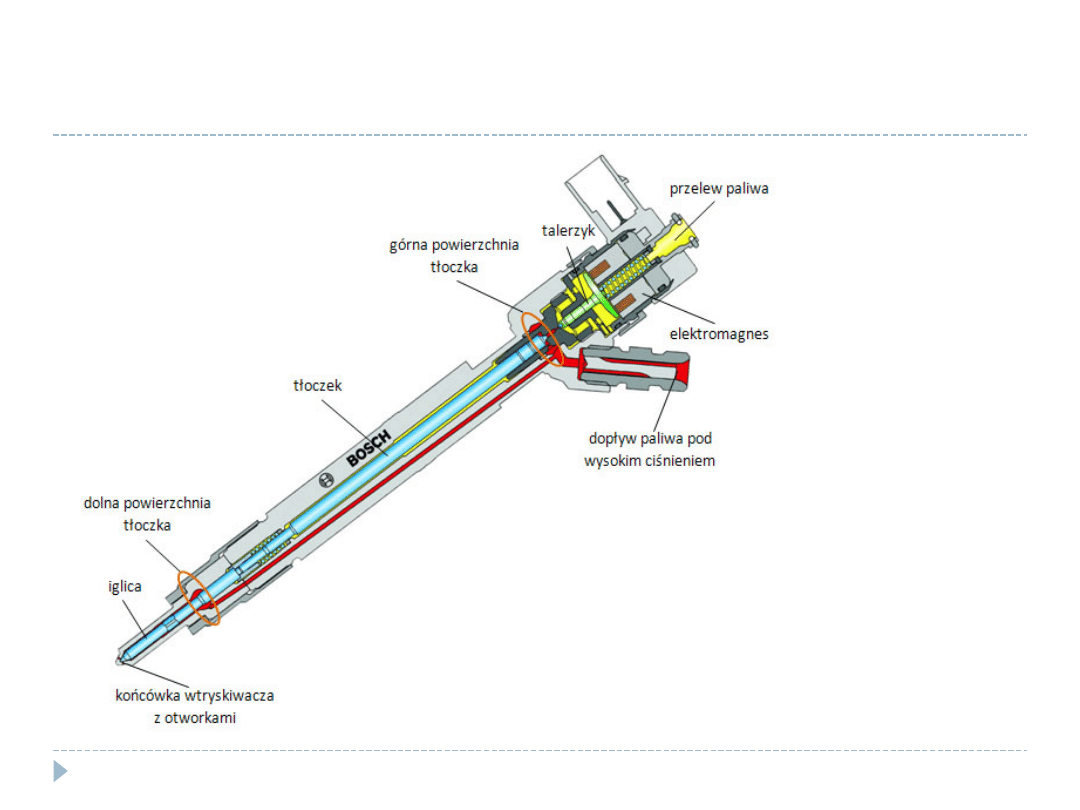

Budowa wtryskiwacza CR

Głównym zadaniem wtryskiwaczy jest prawidłowe rozpylanie paliwa w

komorze spalania przez otworki w końcówce wtryskiwacza (może ich

być od pięciu do ośmiu).

W pozycji zamkniętej wtryskiwacza paliwo naciska równym ciśnieniem

na górną oraz na dolną powierzchnie tłoczka. Ponieważ górna

powierzchnia jest większa od dolnej generowana na niej siła jest

większa. Siła ta za pośrednictwem tłoczka dociska iglicę zamykającą

otwory w końcówce wtryskiwacza. Powyżej tłoczka znajduje się zawór

oddzielający przestrzenie wysokiego ciśnienia (kolor czerwony) od

przestrzeni niskiego ciśnienia (kolor żółty). Zawór te ma kształt

talerzyka (kolor zielony) zakończonego uszczelniającą kulką. Otwarcie

wtryskiwacza następuje w chwili gdy elektromagnes uniesie talerzyk i

kulka na jego końcu odetka kanał łączący przestrzenie niskiego i

wysokiego ciśnienia. W skutek tego spada ciśnienie oraz konsekwentnie

siła nad górną powierzchnią tłoczka. W tym momencie siła generowana

przez wysokie na dolnej przestrzeni tłoczka jest w stanie unieść tłoczek

wraz z iglicą. Podniesiona iglica otwiera otworki na końcu wtryskiwacza,

a paliwo pod wysokim ciśnieniem jest wtryskiwane do cylindra

.

Tomasz Joński

Budowa wtryskiwacza CR

Wtryskiwacz elektromagnetyczny

Tomasz Joński

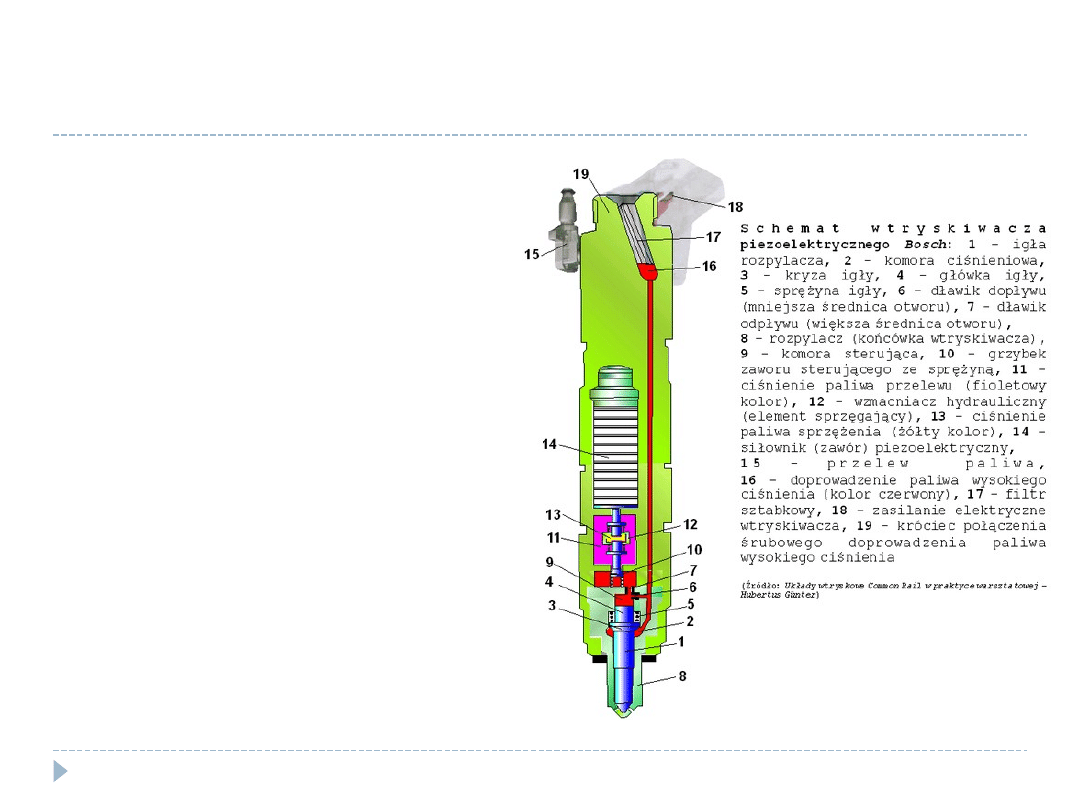

Budowa wtryskiwacza CR

Aby uzyskać więcej cykli pracy,

firmy Bosch, Delphi, Siemens,

Denso wprowadziły wtryskiwacze z

elementem piezoelektrycznym.

Element piezoelektryczny jest

szybszy w swoim działaniu, co

przekłada się na możliwość

wykonania większej ilości wtrysków

(od pięciu do ośmiu) w jednym

cyklu pracy silnika.

Wtryskiwacze piezoelektryczne do

pracy potrzebują wyższego

napięcia, sięgającego 160 V w

przypadku wtryskiwaczy Bosch-a .

Wtryskiwacz

piezoelektryczny

*

Zjawisko piezoelektryczne – zmiana wymiarów

materiału pod wpływem pola elektrycznego

Tomasz Joński

Zalety systemu common rail

Zastosowanie zasobnika ciśnienia oraz elektronicznego systemu

sterowania pozwala na dowolne kształtowanie dawki wtrysku

Podział dawki paliwa na trzy etapy (dawka pilotująca, dawka

właściwa, dawka dopalająca). W kolejnych generacjach silników

common rail liczba etapów jest większa i może się zmieniać w

zależności od warunków (obciążenie silnika, obroty, temperatura)

Bardzo wysokie ciśnienie wtrysku pozwala na dobre rozpylenie

dawki dzieki czemu spalanie mieszanki odbywa się sprawniej

Łatwość regulacji ciśnienia oraz kąta wyprzedzenia wtrysku

pozwalają na bardzo precyzyjną kalibrację silnika zapewniając

niską emisję szkodliwych składników

Podatność na chiptuning (modyfikacja oprogramowania sterownika

silnikowego w celu zwiększenia momentu i mocy silnika)

Tomasz Joński

Wady systemu common rail

Wysoki koszt wytwarzania i serwisowania

Pompa wysokiego ciśnienia oraz wtryskiwacze pracują z wielką precyzją i

pod wysokim ciśnieniem przez co są bardzo wrażliwe na jakość paliwa.

Zanieczyszczenia występujące w oleju napędowym mogą np.

uniemożliwić mechaniczne zamknięcie się zaworu sterującego – dzieje

się tak na skutek osadzania się zabrudzeń w jego gnieździe. W

konsekwencji paliwo wypływa przez otwarty wtryskiwacz w sposób

całkowicie niekontrolwoany.

Konieczność zastosowania wydajnej pompy wtryskowej o wysokim

zapotrzebowaniu na moc (w praktyce jest to jednak rekompensowane

sprawnością układu common rail)

W układzie CR wtrysk paliwa następować może niezależnie od położenia

wału korbowego co „niestety” okazało się bardzo korzystne w przypadku

stosowania fitra cząstek stałych DPF. W trakcie suwu wydechu następuje

tzw. powtrysk paliwa, czyli wtryśnięcie dawki paliwa do wydostających

się z cylindra spalin. Paliwo to trafia do filtra cząstek stałych zapalając

znajdującą się w nim sadzę. Precyzyjne dawkowanie paliwa pozwala na

kontrolowaną regenerację filtra DPF

Tomasz Joński

Document Outline

- Common Rail

- Historia

- Historia – Common Rail I Generacji

- Historia – Common Rail II Generacji

- Historia – Common Rail III Generacji

- Zasada działania - Schemat

- Zasada działania – Szyna CR

- Slide 8

- Zasada działania

- Budowa wtryskiwacza CR

- Slide 11

- Slide 12

- Zalety systemu common rail

- Wady systemu common rail

Wyszukiwarka

Podobne podstrony:

common rail

Uklad zasialania common rail

Wysokiego ciśnienia paliwa Common Rail pompa wtryskowa, Pompy wtryskowe diesel

Common rail zasada działania

Common rail, Alfa 166 2,4 JTD

Common Rail Part 2, Szkoła (ZSS Toruń)

common rail diesel system cleaner protect

Common Rail Bosch Etai(1)

Zastosowanie Common Rail

Common Rail

Common Rail Part 1

common rail

multec light duty diesel common rail system

Self Study Programme 365 4 2L V8 with common rail

Self Study Programme 351 Common rail fuel injection system fitted in the 3 0l V6 TDI engine

Zasobnikow Układ Common Rail Diesel Bosch EDC 15C

Common rail

więcej podobnych podstron