Podstawy technologiczne

otrzymywania miedzi

Właściwości

Cu:

- metal z grupy IB – półszlachetny

- masa atomowa: 63,54 g atom/mol

- gęstość r=8,97 g/cm

3

- temperatura topnienia T

t

=1356 K

- temperatura wrzenia T

w

=2840 K

Właściwości

- bardzo dobry przewodnik ciepła i

elektryczności

- bardzo dobre własności plastyczne

- odporny na korozję

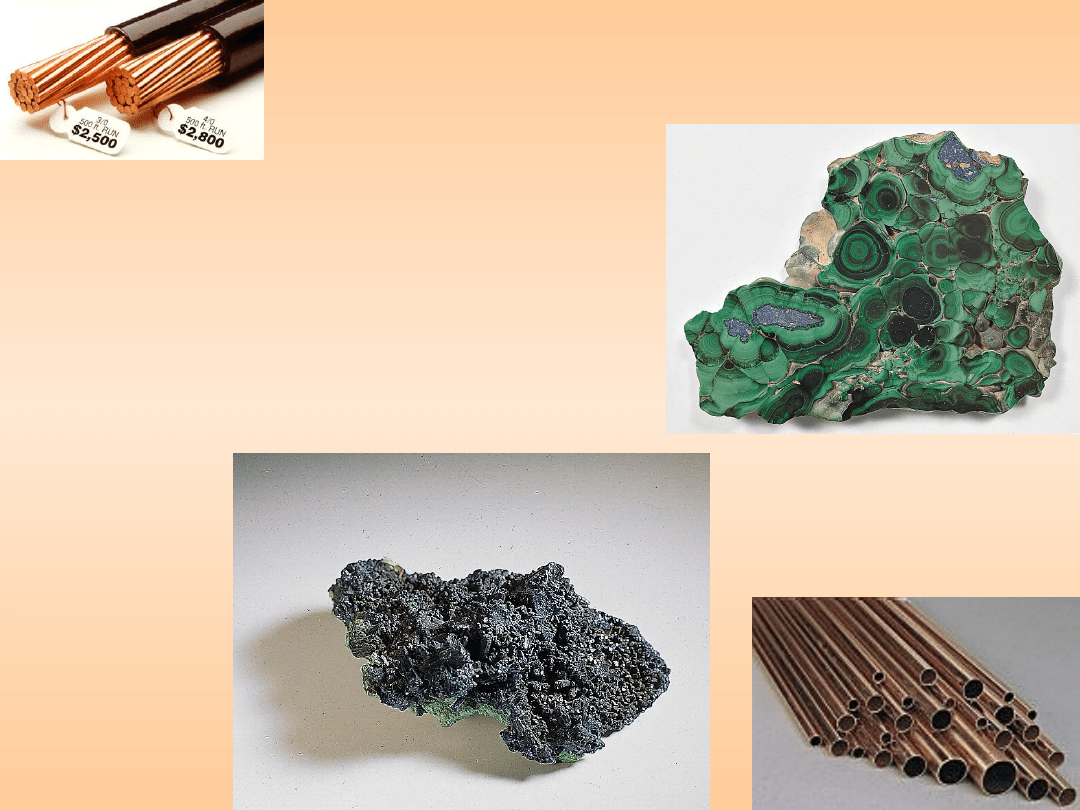

Surowce miedzionośne

- rudy tlenkowe:

- malachit CuCO

3

·Cu(OH)

2

- kupryt Cu

2

O

- azuryt

2CuCO

3

·Cu(OH)

2

Surowce miedzionośne

- rudy siarczkowe:

- chalkopiryt CuFeS

2

- chalkozyn Cu

2

S

- bornit Cu

5

FeS

4

- kowelin CuS

Surowce miedzionośne

zawartość Cu w rudzie – 0,5÷2,0%

dodatkowo:

- m.in.: Au, Ag, Pt, Ni, Co – porządane

- m.in.: As, Sb, Sn, Bi, Pb, Tl, Cd –

niepożądane

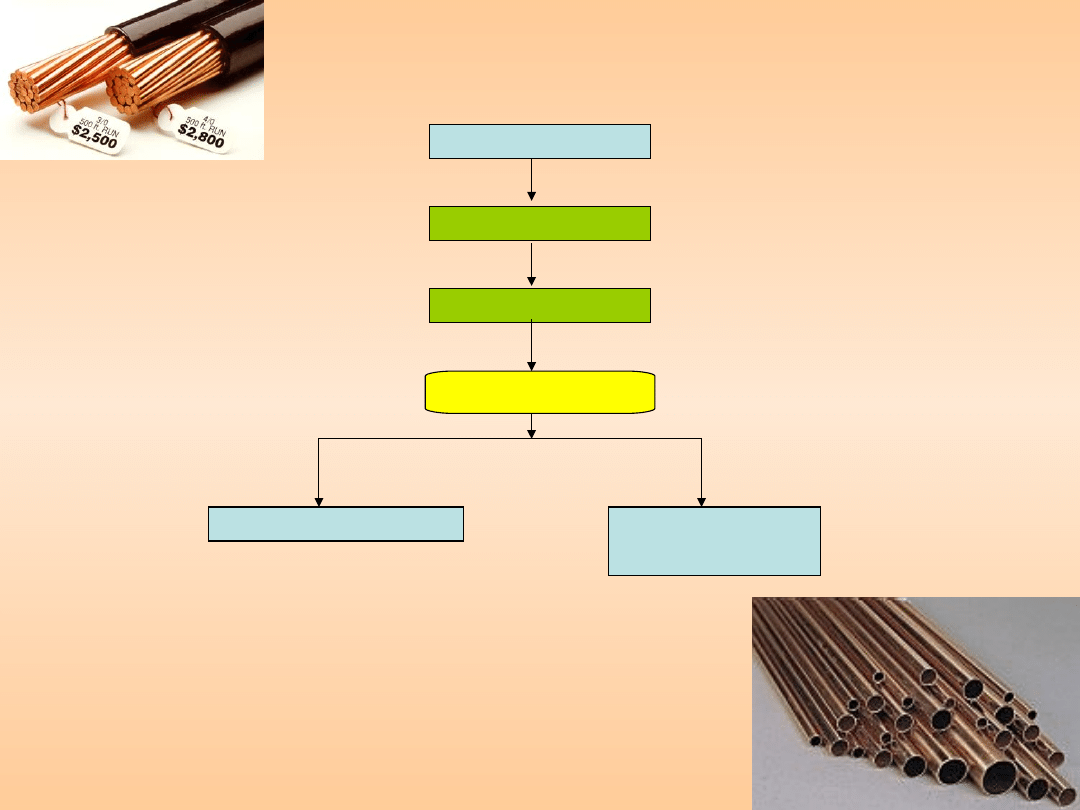

Wytwarzanie koncentratów

miedzi

Ruda (0,5-2%Cu)

Kruszenie

Mielenie

Flotacja

Odpad poflotacyjny

Koncentrat

(25-30% Cu)

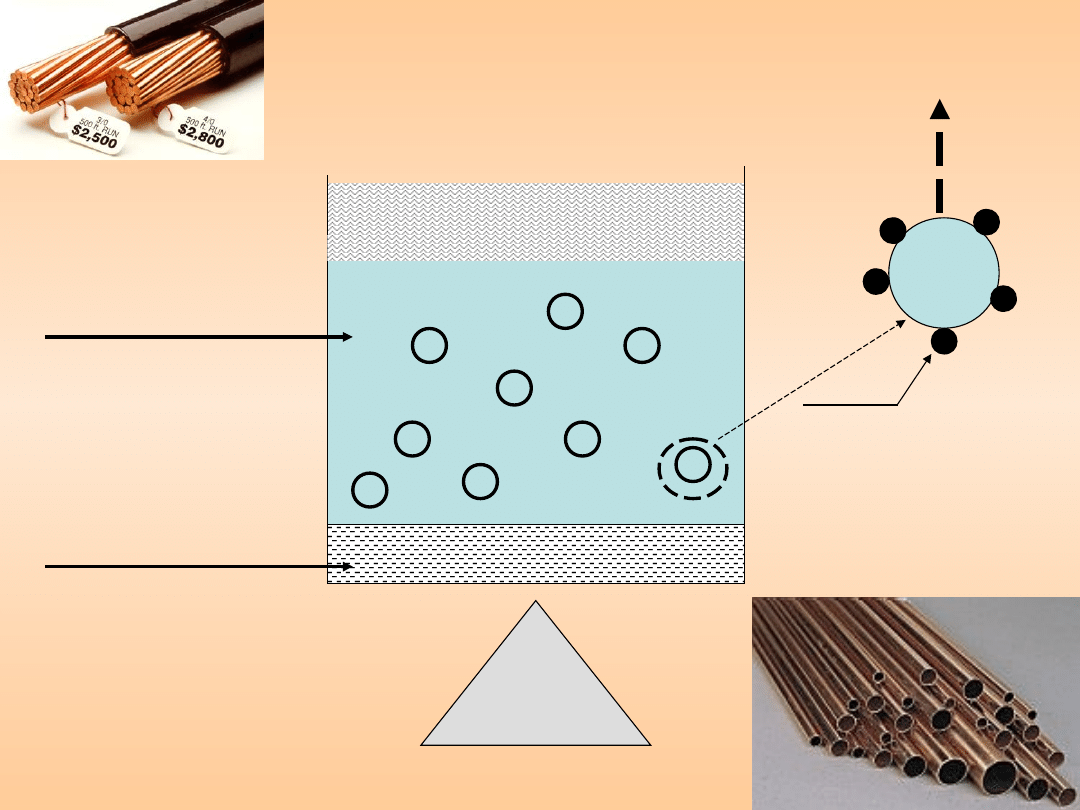

Wytwarzanie koncentratów

Sprężone

Sprężone

powietrze

powietrze

roztwór zawierający

roztwór zawierający

rozdrobnioną rudę

rozdrobnioną rudę

pęcherzyk

powietrza

koncentrat (piana)

koncentrat (piana)

skała płonna

skała płonna

odpad

odpad

minerał

minerał

Wytwarzanie koncentratów

27 mln ton rudy/rok

o zawartości:

• ~1,71%Cu

• ~48g Ag/t

1,65 mln ton koncentratu/rok

o zawartości:

• 25,5% Cu

• ~680 gAg/t

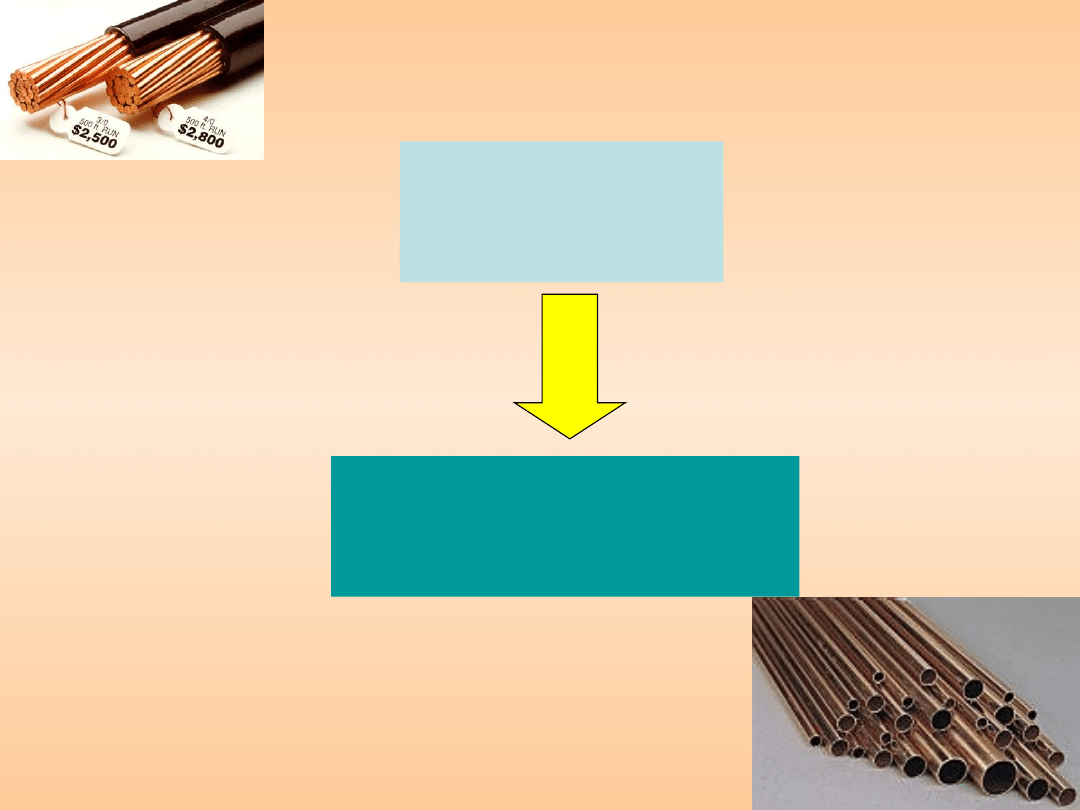

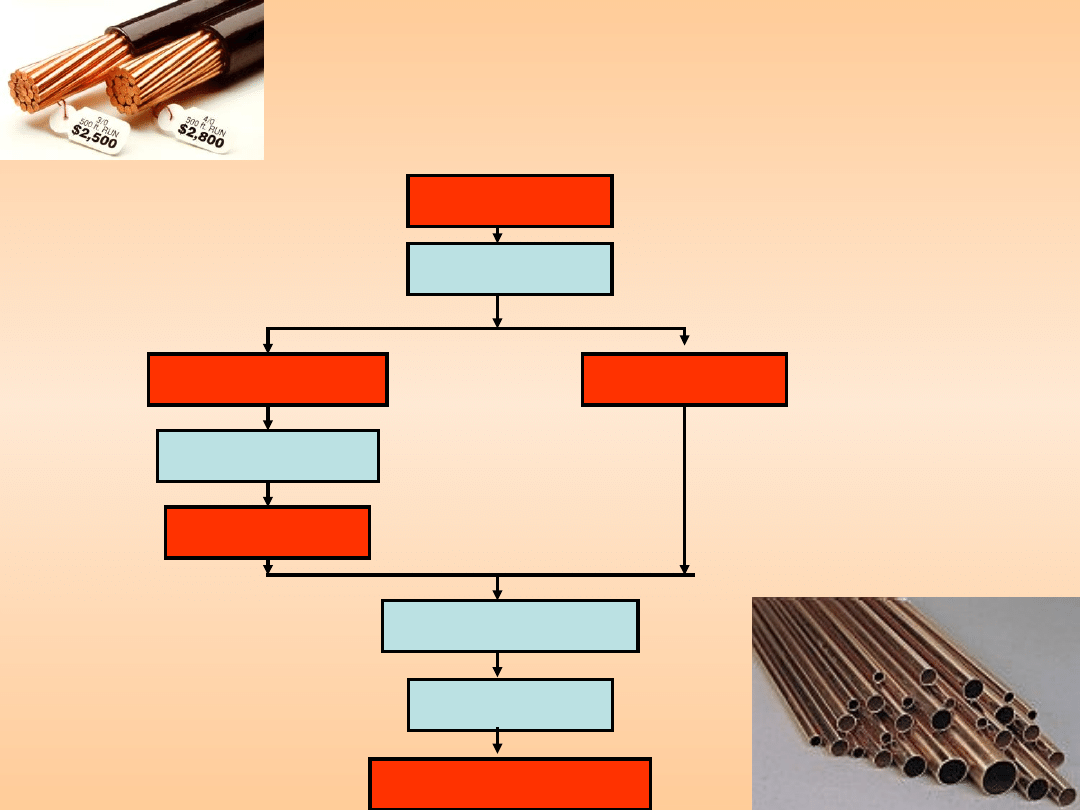

Wytwarzanie miedzi

Miedź hutniczą można wytwarzać z

pierwotnych koncentratów i innych

materiałów w procesach

pirometalurgicznych i

hydrometalurgicznych

Jednak najczęściej stosowana jest metoda

ogniowa

Wytwarzanie miedzi

Schemat metody ogniowej otrzymywania miedzi

koncentrat

Stapianie

miedź blister

kamień miedziowy

Konwertorownie

miedź blister

Rafinacja ogniowa

Elektrorafinacja

miedź elektrolityczna

Wytwarzanie miedzi

Wytapianie kamienia miedziowego (stopu siarczków Cu i Fe)

Wsad:

- zbrylone i wyprażone koncentraty,

- drobno zmielony i wysuszony koncentrat

Urządzenia:

-piece szybowe

-piece płomienne

-piece elektryczne

-piece zawiesinowe

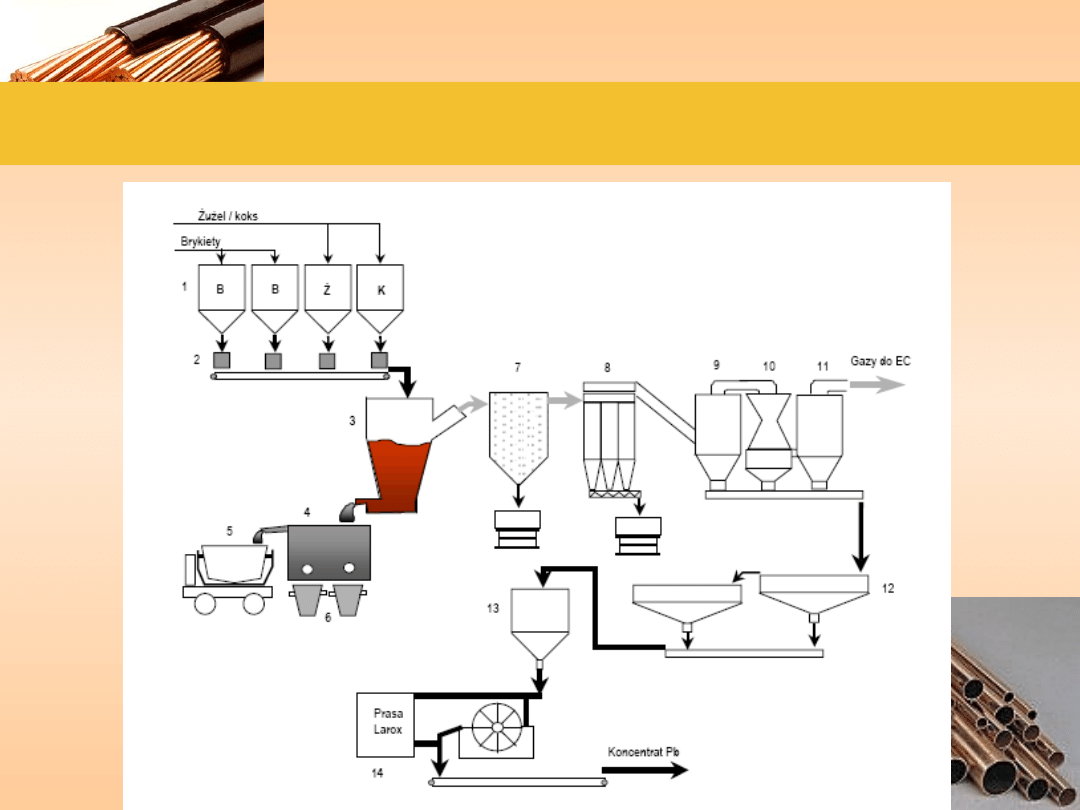

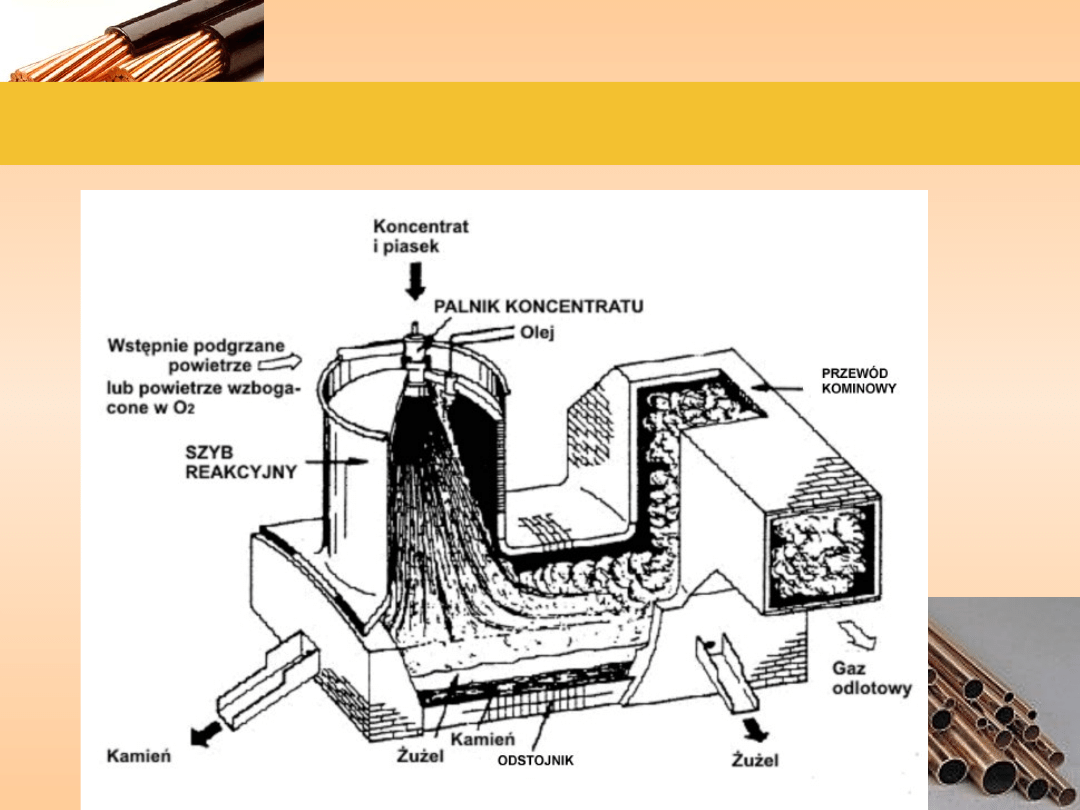

Wytwarzanie miedzi

Technologia wytapiania kamienia miedziowego (stopu siarczków Cu i Fe)

w piecu szybowym w Polsce

Wytwarzanie miedzi

Technologia wytapiania kamienia miedziowego (stopu siarczków Cu i Fe)

w piecu zawiesinowym w Polsce

Wytwarzanie miedzi

Ośrodki produkujące miedź w procesie zawiesinowym:

• Finlandia Hariavalta

• Kanada Copper Clif

• Japonia Assio

• Polska KGHM Polska Miedź S.A.

Wytwarzanie miedzi

Konwertorownie kamienia miedziowego

Dwuetapowe utlenianie składników kamienia miedziowego:

I-szy etap (koniec przy zawartości ok. 1% Fe)

2FeS + 3O

2

= 2FeO + 2SO

2

2FeO + SiO

2

= 2FeOSiO

2

II-gi etap

2Cu

2

S + 3O

2

= 2Cu

2

O + 2SO

2

Cu

2

S + 2Cu

2

O = 6Cu + SO

2

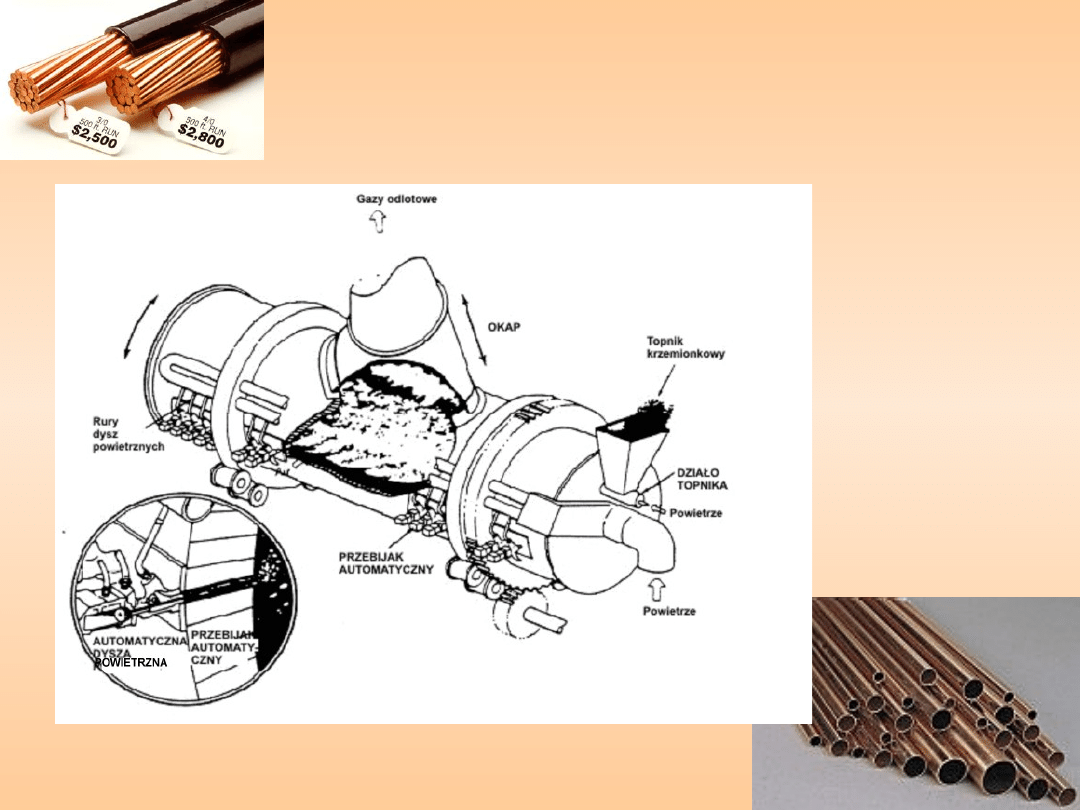

Wytwarzanie miedzi

Konwertorownie kamienia miedziowego

Konwertor Pierce-Smitha

•długość 9-12m

•średnica 3,3-5,2 m

•pojemność 200-480 t

•ilość dysz 42-60

•ilość powietrza 500-600 Nm

3

/min

Wytwarzanie miedzi

Rafinacja ogniowa miedzi

Produkt konwertorowania:

• miedź blister zawierająca ok. 2% zanieczyszczeń

As, Sb, Pb, Ni, S, O

2

Rafinacja:

-piece płomienne (anodowe)

-temperatura 1373-1473K

- I etap:utlenianie (nośnik tlenu Cu

2

O)

-II-gi etap: żerdziowanie – redukcja

-odlewanie anod (masa ~350kg)

Wytwarzanie miedzi

Rafinacja ogniowa miedzi

Rafinacja ogniowa miedzi

Zawartość, % mas.

S

O

2

miedź blister

0,001÷0,03

0,1 ÷0,8

po etapie

utleniania

0,0005

÷0,005

0,6 ÷1,0

po etapie

redukcji

0,0005

÷0,005

0,05 ÷0,2

anoda

0,0005

÷0,005

0,1 ÷0,25

Wytwarzanie miedzi

Elektrorafinacja miedzi

Elektrorafinacja:

-wanny elektrolityczne

-elektrolit r-r CuSO

4

-H

2

SO

4

-temperatura 50-60

o

C

Produkty:

-miedź elektrolityczna

-szlamy anodowe zawierające: Au, Ag, Se i Te

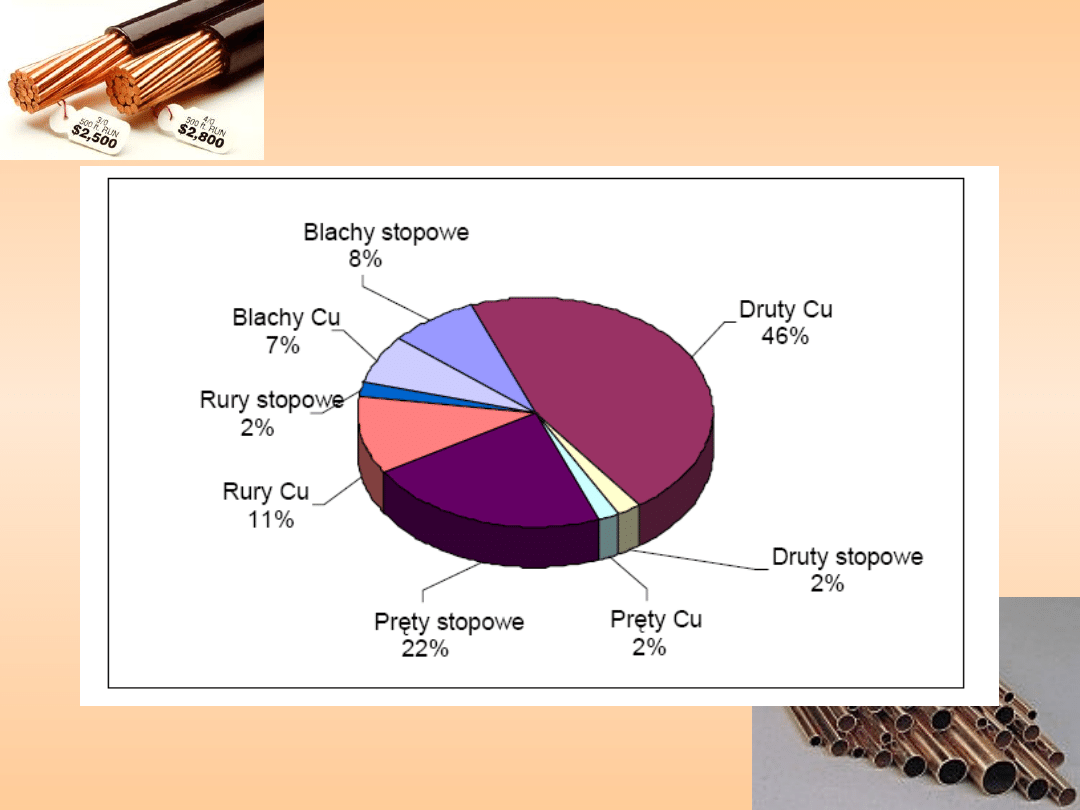

Wytwarzanie miedzi

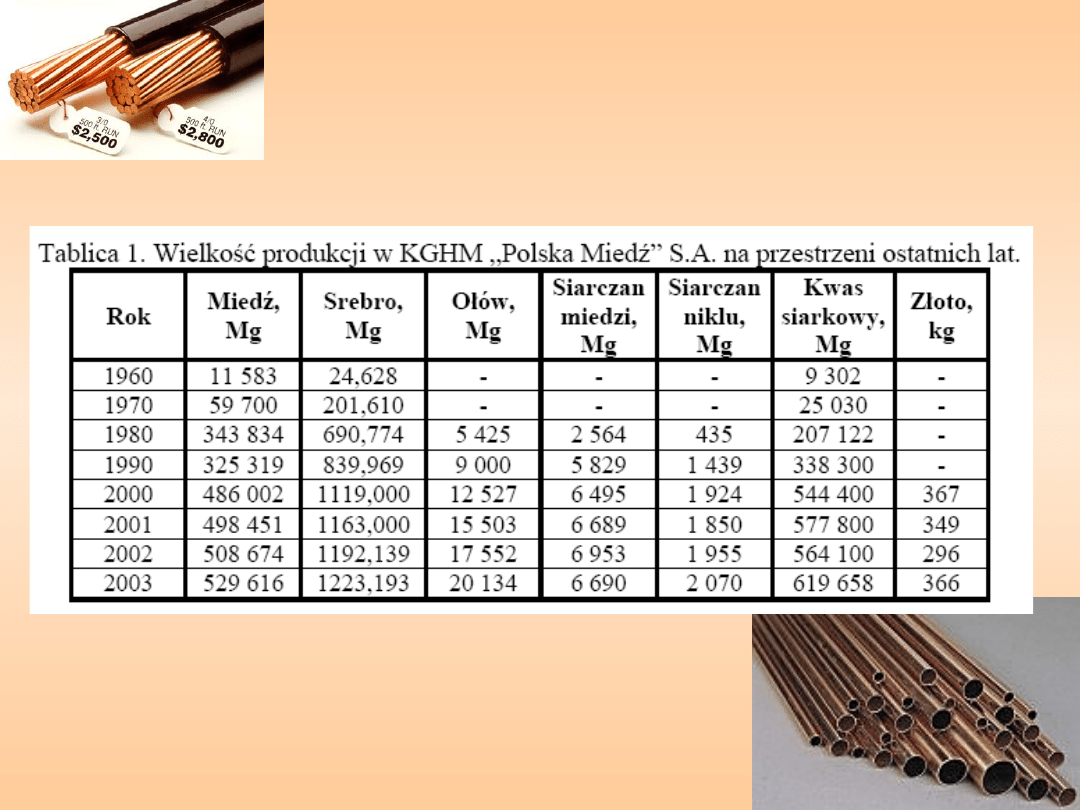

Struktura produkcji

KGHM Polska Miedź S.A.

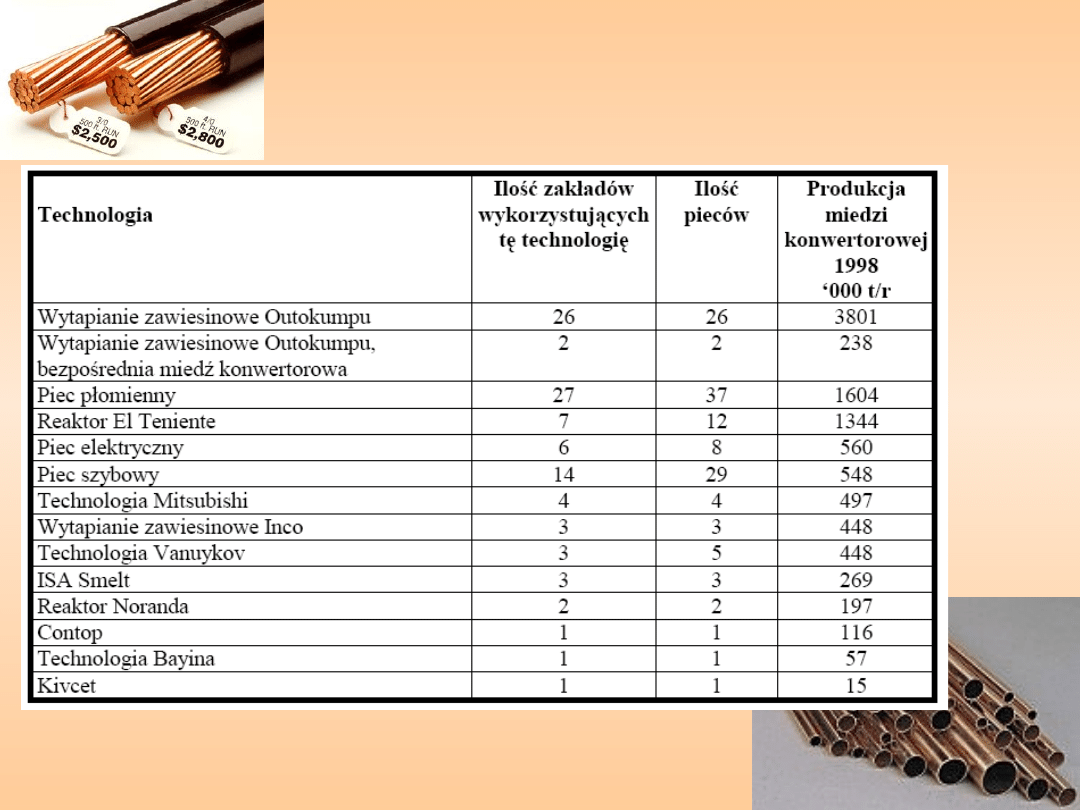

Wytwarzanie miedzi

Światowe technologie ogniowego otrzymywania

miedzi

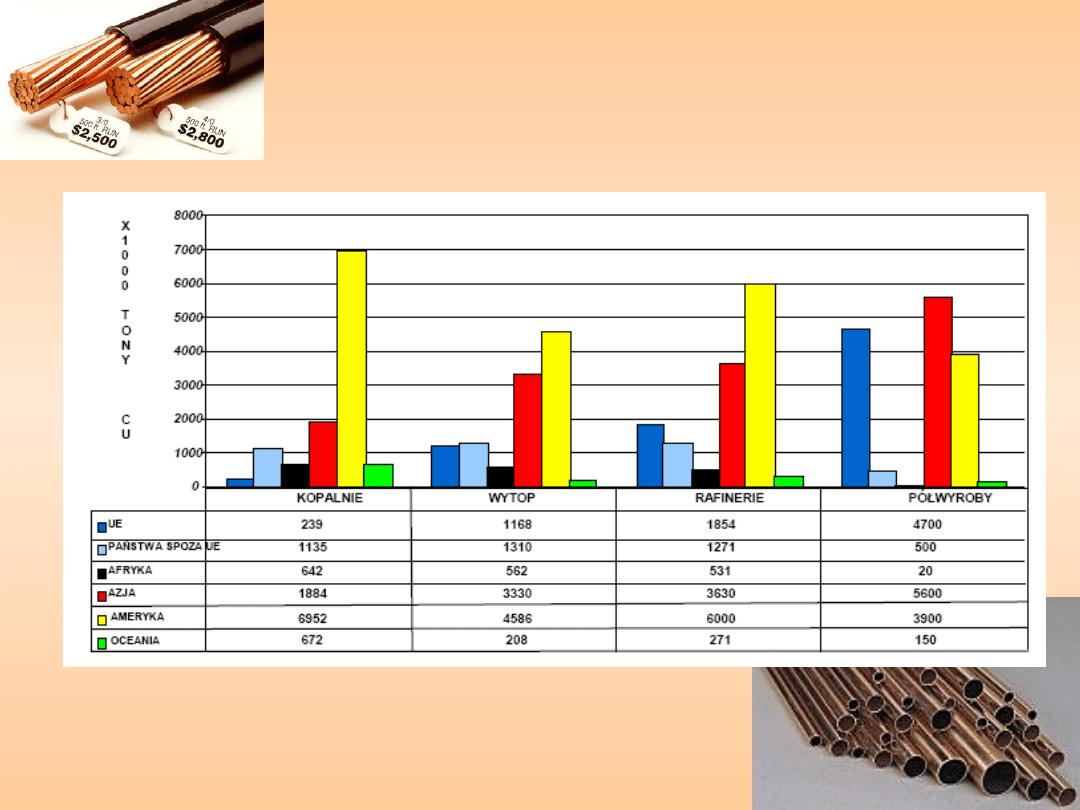

Wytwarzanie miedzi

Światowa produkcja miedzi (1997)

Wytwarzanie miedzi

Światowa produkcja miedzi (1997)

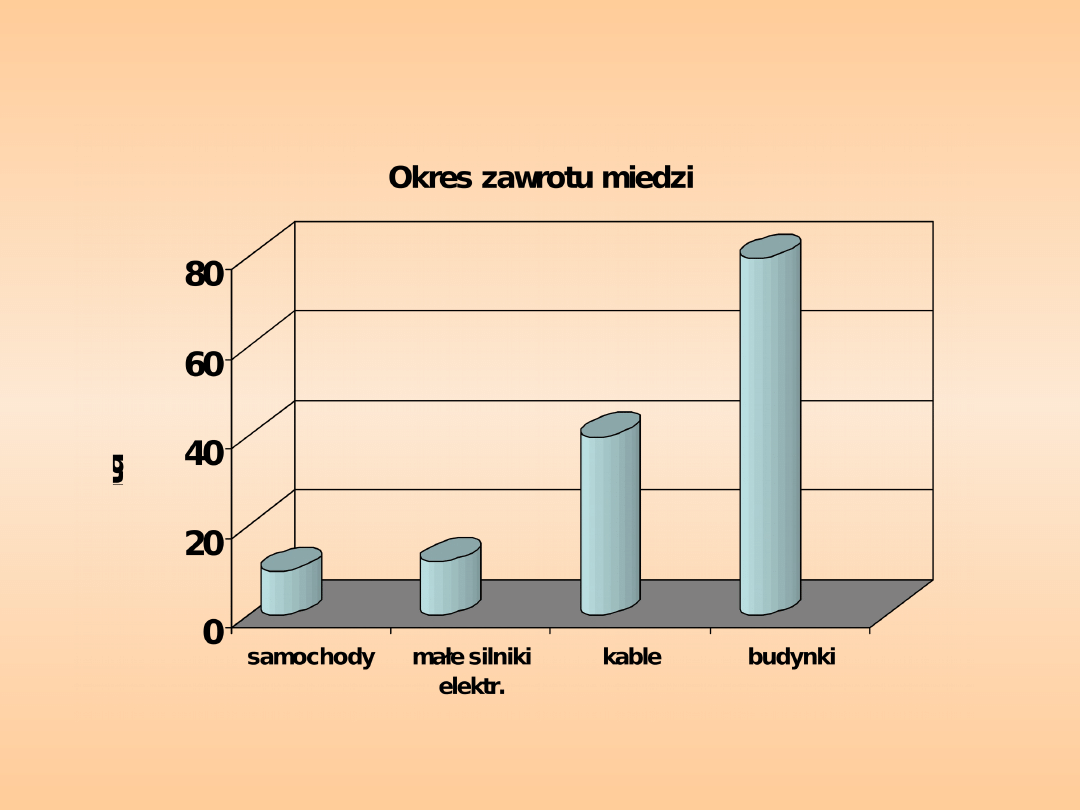

Wtórne surowce miedzi

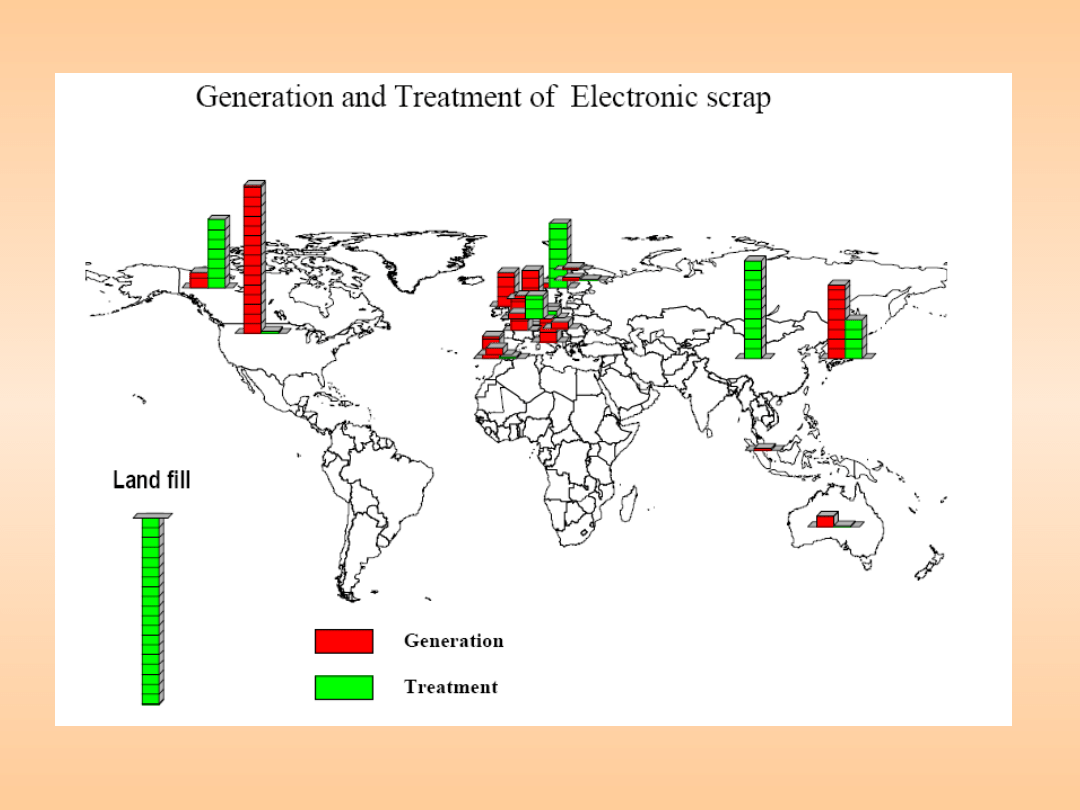

Złom elektroniczny

Wtórne surowce miedzi

Wtórne surowce miedzi

Źródła powstawania złomu miedziowego m.in.:

• zakłady

przemysłowe

• budownictwo

• transport

• warsztaty

rzemieślnicze

• gospodarstwo

domowe

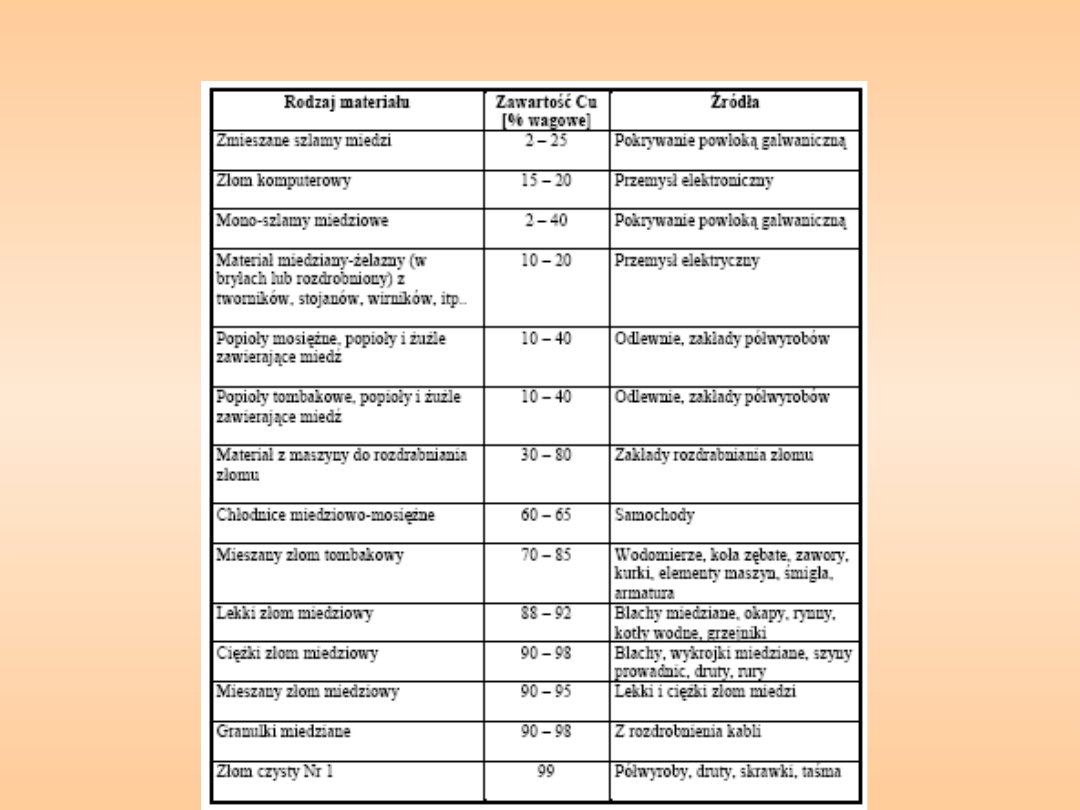

Wtórne surowce miedzi

Zawartość miedzi w złomie

Wtórne surowce miedzi

Zużycie złomu do bezpośredniej produkcji miedzi

w latach 1990 - 1995

1990

1991

1992

1993

1994

1995

Produkcja wtórnej

miedzi rafinowanej

x10

3

,

Mg

1378

1389

1465

1474

1475

1562

%

31,8

32,2

33,4

33,4

31,8

33,4

Bezpośrednie

zużycie złomu

miedzi do produkcji

stopów

x10

3

,

Mg

2948

2927

2927

2936

3157

3110

%

68,2

67,8

66,6

66,6

68,2

66,6

Wtórne surowce miedzi

Metody przerobu

Złomy poza klasyfikacją:

-przetop i redukcja (piec elektryczny lub szybowy)

-konwertorowanie (96-98%Cu)

-rafinacja ogniowa (piec anodowy)

-elektrorafinacja

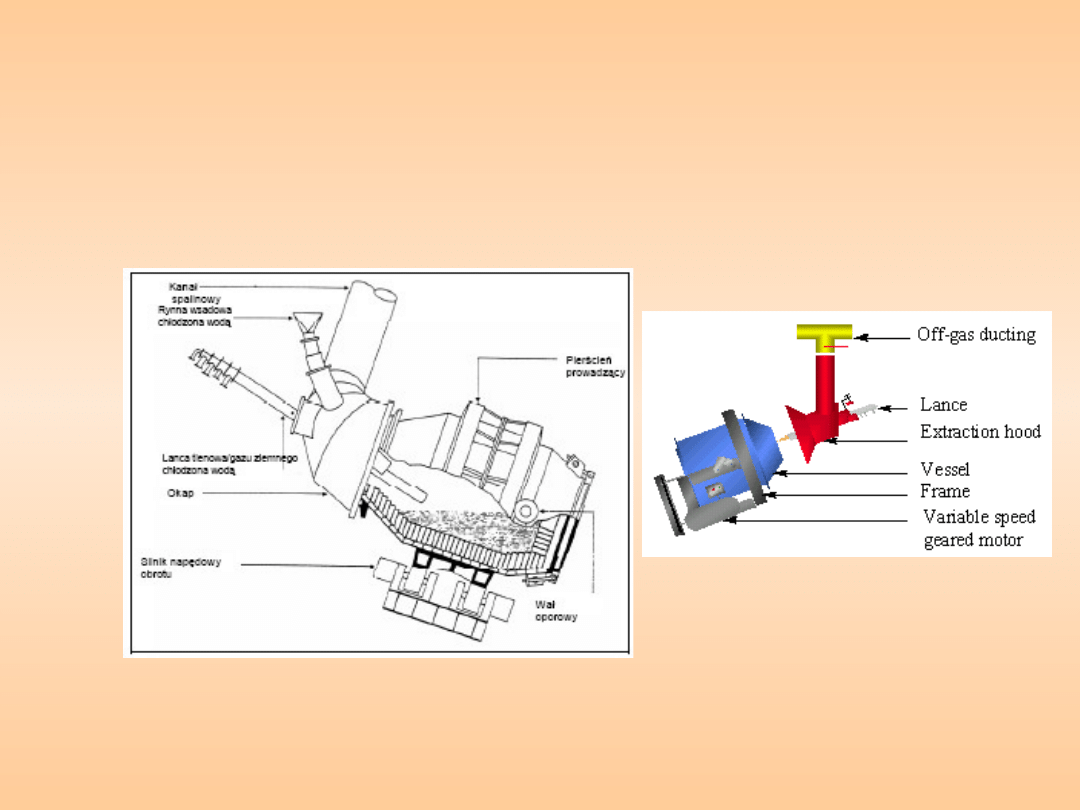

Wtórne surowce miedzi

Metody przerobu

Konwertorowanie:

-konwertor TBRC

Wtórne surowce miedzi

Metody przerobu

Konwertorowanie:

-konwertor TBRC

Pojemność: max 6 ton; RPM 6-30; wysokość: 2.0 m, szerokość: 1.0-1.4 m objętość: 3.8 m3

Wtórne surowce miedzi

Metody przerobu

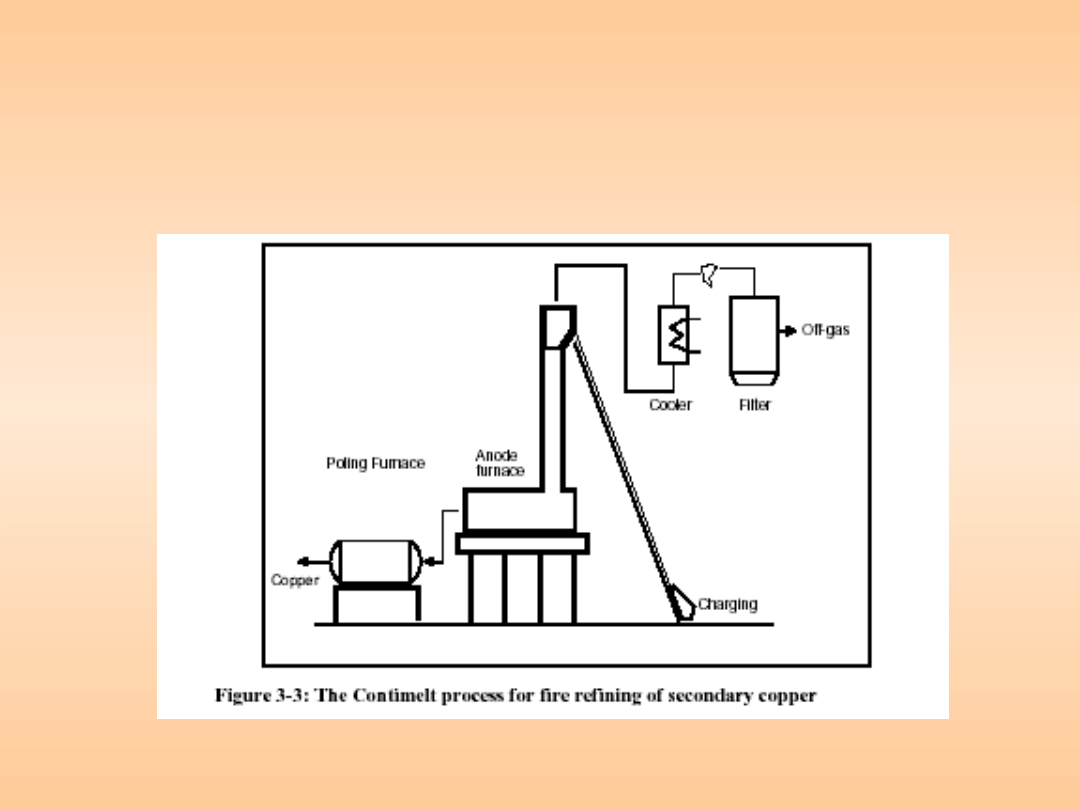

Metoda Contimelt (Belgia)

Wtórne surowce miedzi

Metody przerobu

Metoda Contimelt (Belgia)

Wskaźnik

Proces

klasyczny

Contimelt

wydajność, Mg/h

18

70-80

zużycie energii,

GJ/Mg

2,6

1,6

Wtórne surowce miedzi

Metody przerobu

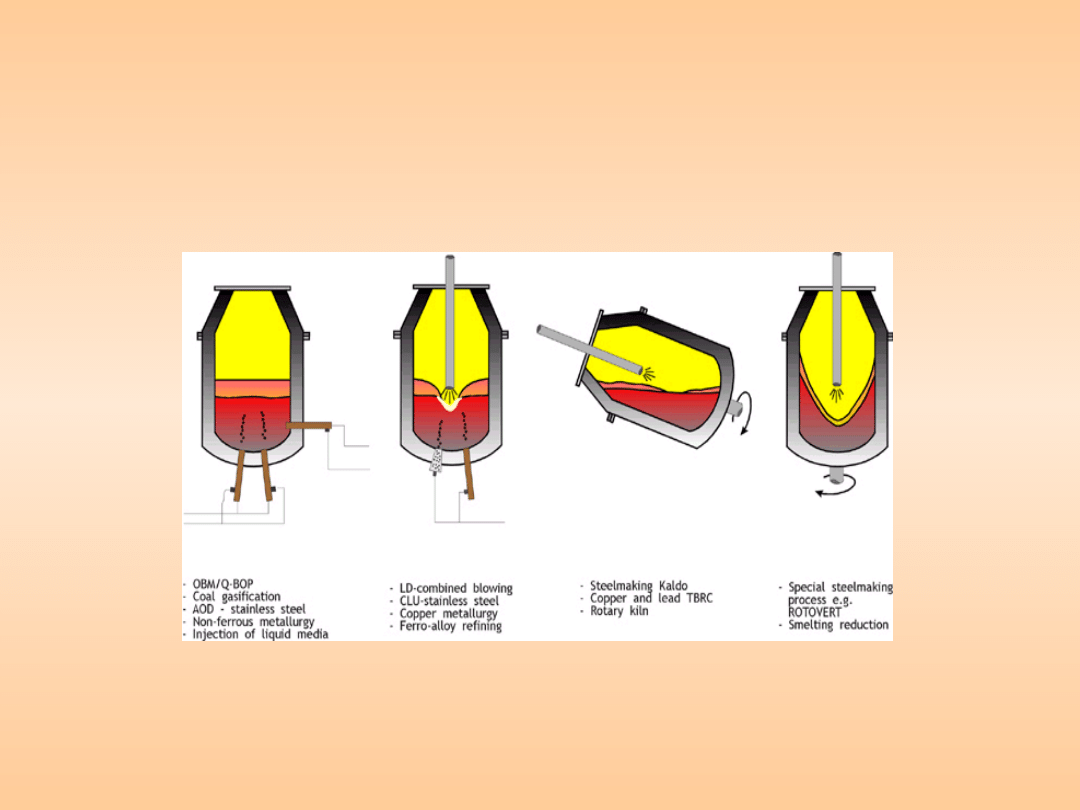

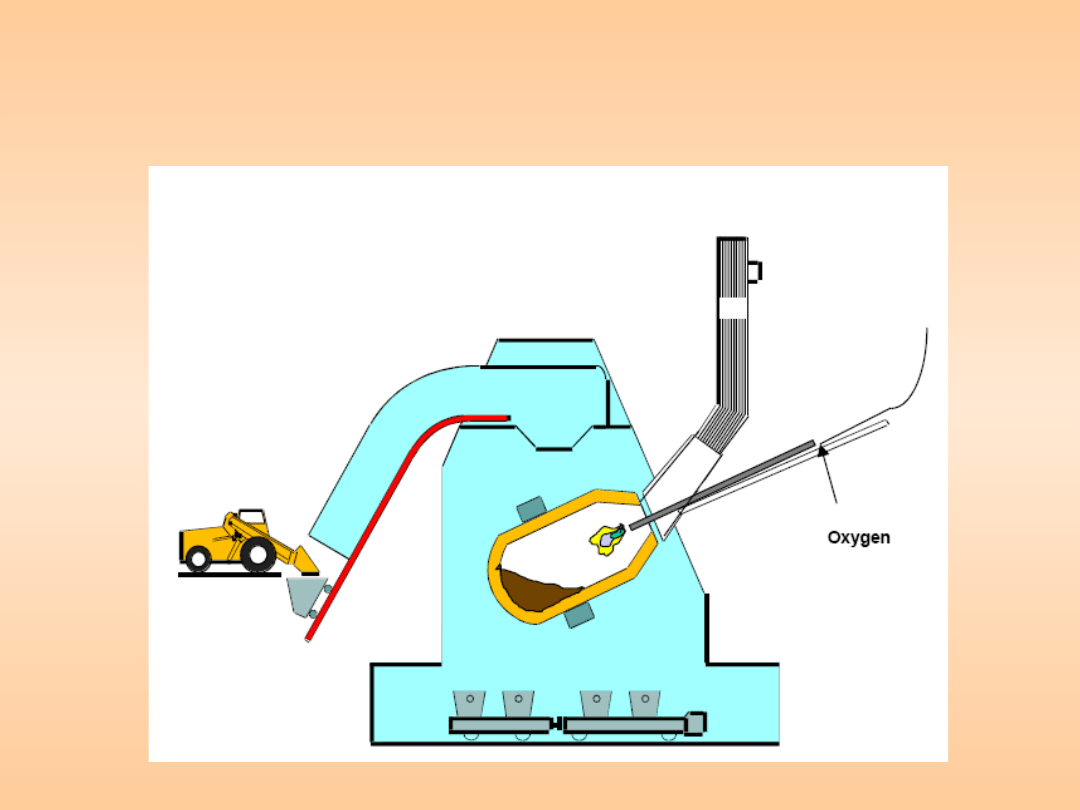

Proces Kaldo firmy Boliden

Wtórne surowce miedzi

Hutmen S.A.

W latach '90, zrealizowano w HUTMEN S.A. dwie nowe inwestycje:

•linię technologiczną rur miedzianych o zdolności produkcyjnej

8 tysięcy ton rocznie,

•konwertor obrotowy z górnym dmuchem do przerobu złomów.

Do przerobu złomów wybrano technologię, która w sposób zasadniczy zmieniła przebieg

procesu metalurgicznego, eliminując dotychczasowych 7 agregatów piecowych, które po

wdrożeniu zostały wyłączone z eksploatacji. Zastąpiono je jednym urządzeniem - konwertorem

obrotowym z górnym dmuchem, w którym proces przebiega hermetycznie. Do przerobu

złomów wybrano technologię, która w sposób zasadniczy zmieniła przebieg procesu

metalurgicznego, eliminując dotychczasowych 7 agregatów piecowych, które po wdrożeniu

zostały wyłączone z eksploatacji. Zastąpiono je jednym urządzeniem - konwertorem

obrotowym z górnym dmuchem, w którym proces przebiega hermetycznie.

Złom elektroniczny i elektrotechniczny

Złom elektroniczny i elektrotechniczny

-sprzęt komputerowy

-aparatura i podzespoły urządzeń wojskowych

-sprzęt łącznościowy

-urządzenia gospodarstwa domowego

-wyposażenie biur

-aparatura i instalacje kontrolno-pomiarowe

-urządzenia telewizyjne

-urządzanie laboratoryjne i techniki medycznej

Złom elektroniczny i elektrotechniczny

stanowi mieszaninę różnych metali (i ich stopów), głównie

stali, aluminium, miedzi oraz metali szlachetnych a także

składników niemetalicznych (masy plastyczne, szkło, guma

papier, drewno, ebonit, kompozyty) połączonych ze sobą

mechanicznie (nity, śruby) lub termicznie (zgrzewanie,

lutowanie)

Zawartość poszczególnych metali kształtuje się na poziomie:

-stal ~50%

-aluminium 10-30%

-miedź 5-15%

-srebro od kilku od kilkudziesięciu gram na tonę złomu

-złoto j.w.

-platyna, pallad, rod (b. rzadko)

Wartość metali szlachetnych stanowi znaczący udział

w wartości złomu elektronicznego

Złom elektroniczny i elektrotechniczny

Metody przerobu

Specyficzną cechę

złomu

elektronicznego,

stanowi

skumulowanie metali

szlachetnych w

niektórych

podzespołach i

elementach

Wymaga to

zastosowania

wstępnego

demontażu i

sortowania ręcznego

Demontaż pozwala na uzyskanie złomu stalowego i aluminiowego, złomu

zespolonego pozbawionego metali szlachetnych oraz złomu, który zawiera

metale szlachetne.

Złom elektroniczny i elektrotechniczny

Metody przerobu

Złom zespolony

-strzępienie

-separacja magnetyczna

-separacja powietrzno-sitowa

-rozdział frakcji ciężkich

-przerób frakcji lekkich

Złom elektroniczny i elektrotechniczny

Metody przerobu

Złom zawierający

metale

szlachetne

-wtopienie w kąpiel

miedziową,

z wydzieleniem w postaci

szlamów

anodowych w procesie

elektrorafinacji

-ługowanie roztworach

rozpuszczających metale

szlachetne

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

Wyszukiwarka

Podobne podstrony:

wytwarzanie miedzi i aluminium

Wpływ procesów wytwarzania energii na środowisko przyrodnicze

metody wytwar

miedziowanie cz 2 id 113259 Nieznany

Korbutowicz,optoelektronika,Technologia wytwarzania półprzewodnikowych struktur optoelektronicznych

Piezoelektryczność wytwarzanie prądu

Zrównoważoy rozwój a proces wytwarzania i stosowania elementów z betonu komórkowego

Materiałoznawstwo i Techniki Wytwarzania Struktury

Ćw 3 wytwarzanie powłok metalicznych na podłożu metalicznym i niemetalicznym

11 Wytwarzanie specjalnych wyro Nieznany (2)

Materiałoznawstwo i Techniki Wytwarzania Plan Laboratoriów

cw 3 lab, Imir imim, Semestr 3, Technologie wytwarzania

Wniosek o pozwolenie na wytwarzanie odpadów, OCHRONA ŚRODOWISKA

ZMiSW Pytania, Robotyka, Zautomatyzowane maszyny i systemy wytwarzania

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

lab2(v2), Semestr III, Technologie wytwarzania

żelazo węgiel, techniki wytwarzania z materiałoznawstwem

obróbka rezcna, WIEDZA, BHP, techniki wytwarzania

więcej podobnych podstron