Podstawy robotyki

cz.4

Systemy wizyjne robotów

przemysłowych

Programowanie robotów

przemysłowych

Badania robotów przemysłowych

Położenia

I

przemieszcze

nia

Prędkości

Zmysłów

Obecności

I zbliżenia

Potencjometr

pomiarowy

Encoder

rezolwer

induktosyn

Tachometr

Dotyku

Czujniki

stykowe

Czujniki siły

Sztuczna

skóra

wzroku

optyczne

Systemy

Rozpoznawa

nia obrazów

Systemy

oparte

na ANN

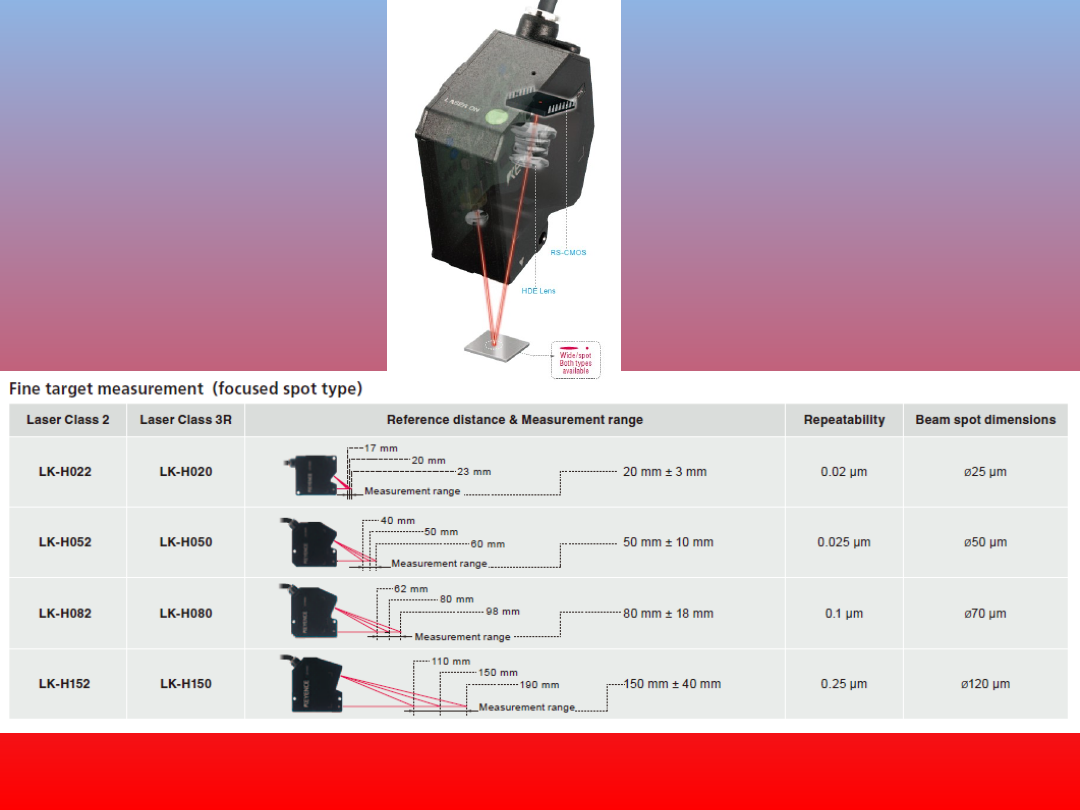

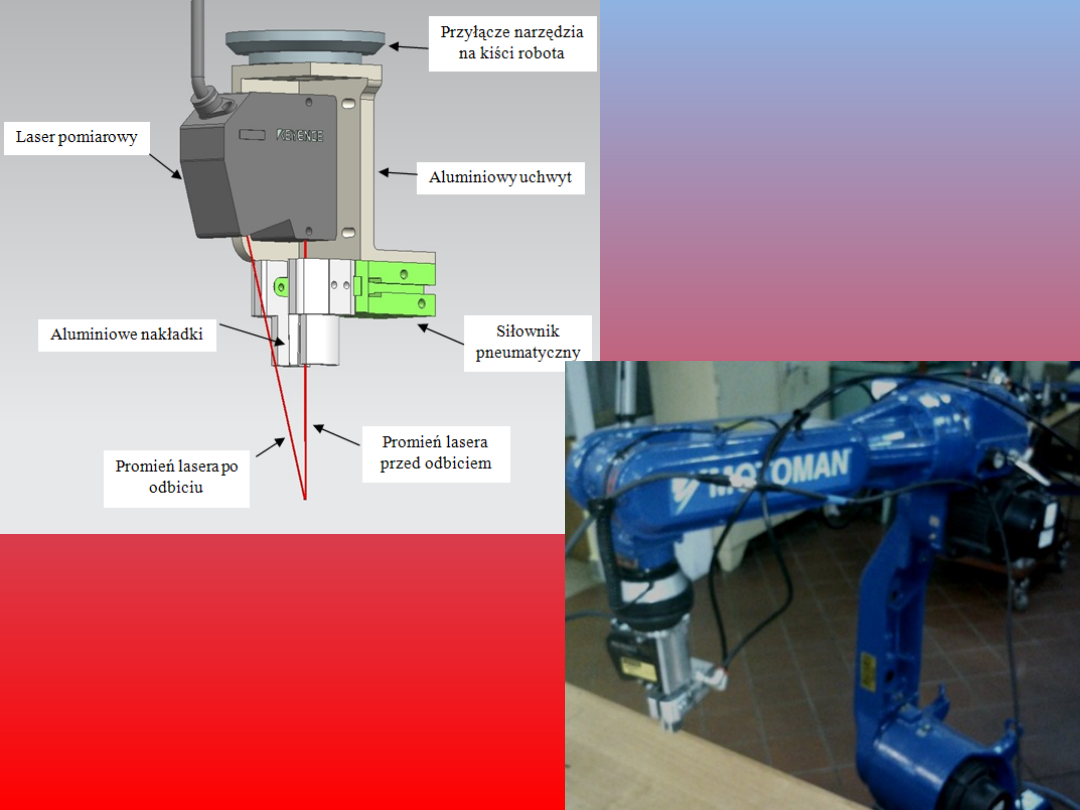

Czujnik

zbliżenia

Czujnik

laserowy

Skaner

laserowy

Sensor

obecności

Układy sensoryczne w robotyce

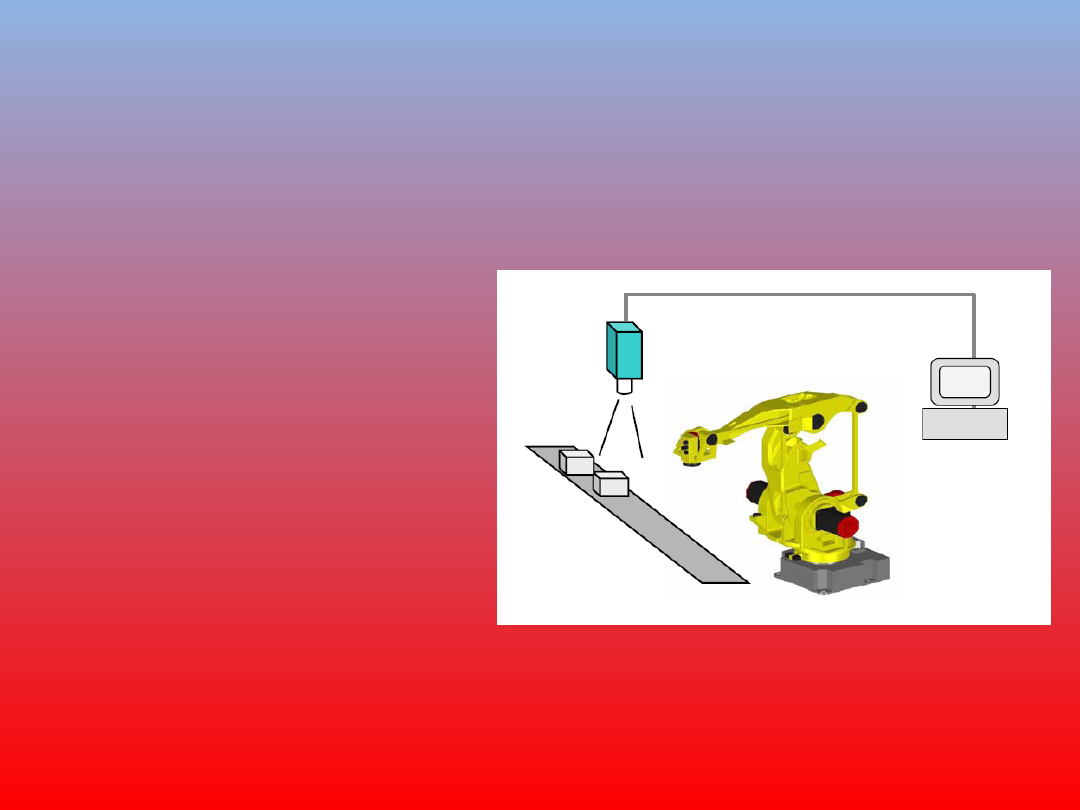

Wizja maszynowa (system wizyjny) (ang. machine vision,

vision system) to zastosowanie wizji komputerowej (ang.

computer vision) w przemyśle.

Podczas gdy wizja komputerowa jest skupiona głównie na

przetwarzaniu

obrazu

na

poziomie

sprzętowym,

wizja

maszynowa najczęściej wymaga zastosowania dodatkowych

urządzeń I/O (wejście/wyjście) oraz sieci komputerowych do

przesyłania

wygenerowanych

informacji

do

pozostałych

komponentów procesu przemysłowego, np. ramion robota.

Wizja maszynowa jest

podkategorią inżynierii,

zajmującej się zagadnieniami

informatyki, optyki,

mechaniki i automatyki

przemysłowej. Jednym z

najczęstszych zastosowań

wizji maszynowej jest

inspekcja produktów, takich

jak mikroprocesory,

samochody, żywność czy

środki farmaceutyczne.

Składniki systemu wizji maszynowej.

Typowy system wizji maszynowej składa się kilku komponentów

spośród niżej wymienionych:

-jedna lub więcej cyfrowych lub analogowych kamer

(czarno-biała lub kolorowa) wraz z optyką

- interfejs kamery do digitalizacji obrazu

(tzw. "przechwytywacz kadrów")

- procesor

(W niektórych przypadkach wszystkie elementy wyżej wymienione wchodzą w skład jednego

urządzenia, tzw. inteligentnej kamery).

- urządzenia I/O (wejście/wyjście) lub linki komunikacyjne (np.

RS-232) wykorzystywane do przesyłania raportów z wynikami

pracy systemu

- soczewki do robienia zbliżeń

- przystosowane do danego systemu, wyspecjalizowane źródła

światła (np. diody LED, światła fluoroscencyjne, lampy

halogenowe, itd.)

- program do przetwarzania obrazu i wykrywania cech

wspólnych obrazów

- czujnik synchronizujący do wykrywania obiektów (zazwyczaj

jest czujnik magnetyczny lub optyczny), który daje sygnał do

rozpoczęcia pobrania i przetworzenia obrazu

- elementy wykonawcze do usuwania lub odrzucania

produktów z defektami

Metody przetwarzania obrazu

Na oprogramowanie systemu wizji maszynowej komercyjnego i typu

open-source składa się wiele różnych technik przetwarzania obrazu,

takich jak:

- liczenie pikseli (liczenie ciemnych i jasnych pikseli)

- binaryzacja (konwersja kolorów z odcieni szarości na dwa kolory:

biały i czarny)

- segmentacja (wykorzystywana do lokalizowania i/lub liczenia

obiektów)

- "twarde" rozpoznanie obrazu (zlokalizowanie obiektu który można

obrócić, częściowo ukryć przez inny obiekt lub zmienić jego rozmiar).

- czytanie kodu kreskowego (dekodowanie kodów kreskowych,

czytanych lub skanowanych przez maszyny)

- rozpoznanie tekstu (automatyczne czytanie tekstu - liter i cyfr, np.

numerów seryjnych)

- pomiar (mierzenie rozmiarów obiektu)

- wykrywanie krawędzi (detekcja krawędzi obiektu)

- dopasowywanie szablonów (znajdowanie, dopasowywanie i/lub

liczenie określonych wzorów)

- i inne

Kamera

przemysłowa

(Prosilica)

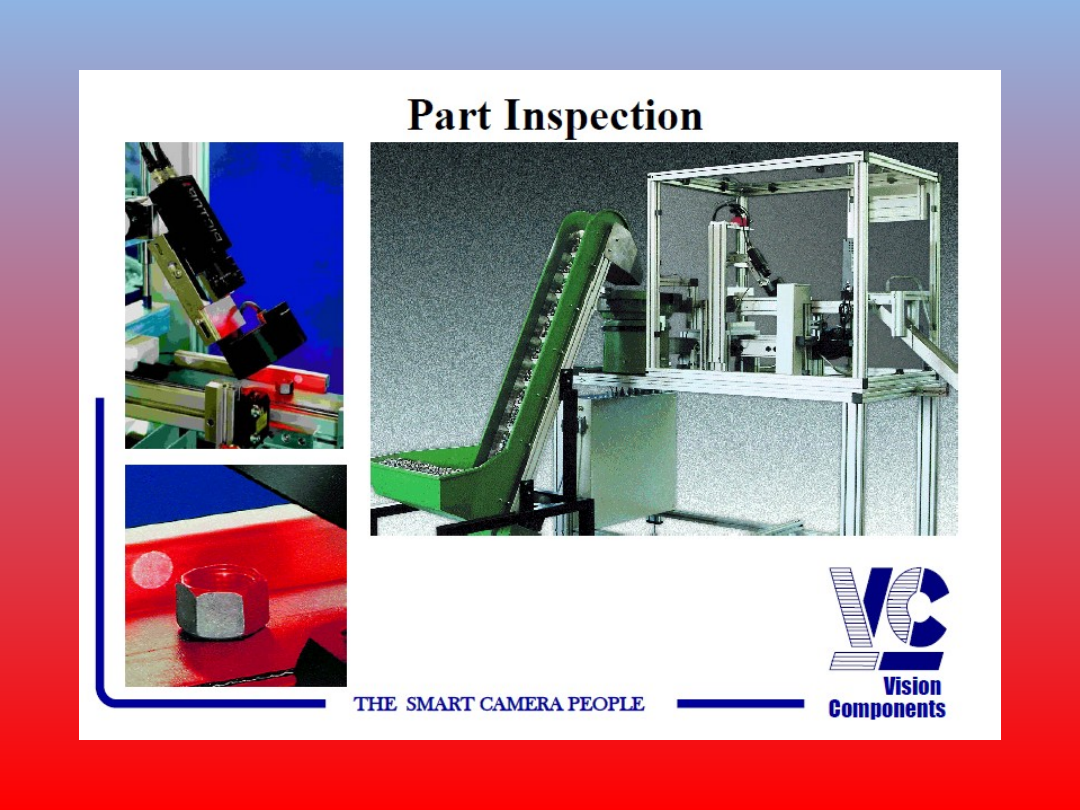

Zastosowanie wizji maszynowej

Zastosowanie wizji maszynowej jest zróżnicowane, są to m.in.:

- biometria

- produkcja przemysłowa na dużą skalę

- produkcja małoseryjna unikatowych obiektów

- systemy bezpieczeństwa w środowisku przemysłowym

- inspekcja półproduktów (np. kontrola jakości)

- wizualna kontrola zapasów w magazynie i systemy zarządzające

(liczenie, czytanie kodów kreskowych, interfejsy magazynów dla

systemów cyfrowych)

- kontrola autonomicznych, mobilnych robotów przemysłowych

(AGV)

- kontrola jakości i czystości produktów żywnościowych

- automatyzacja handlu detalicznego

- procesy medycznego przetwarzania informacji graficznej (np.

interwencyjna radiologia)

- zdalne badania i procedury medyczne

- wizja robotów humanoidalnych

- "systemy widzenia" dla osób niewidomych (Artificial Visual

Sensing) (np. Super Vision System, Artificial Eye System)

- i inne

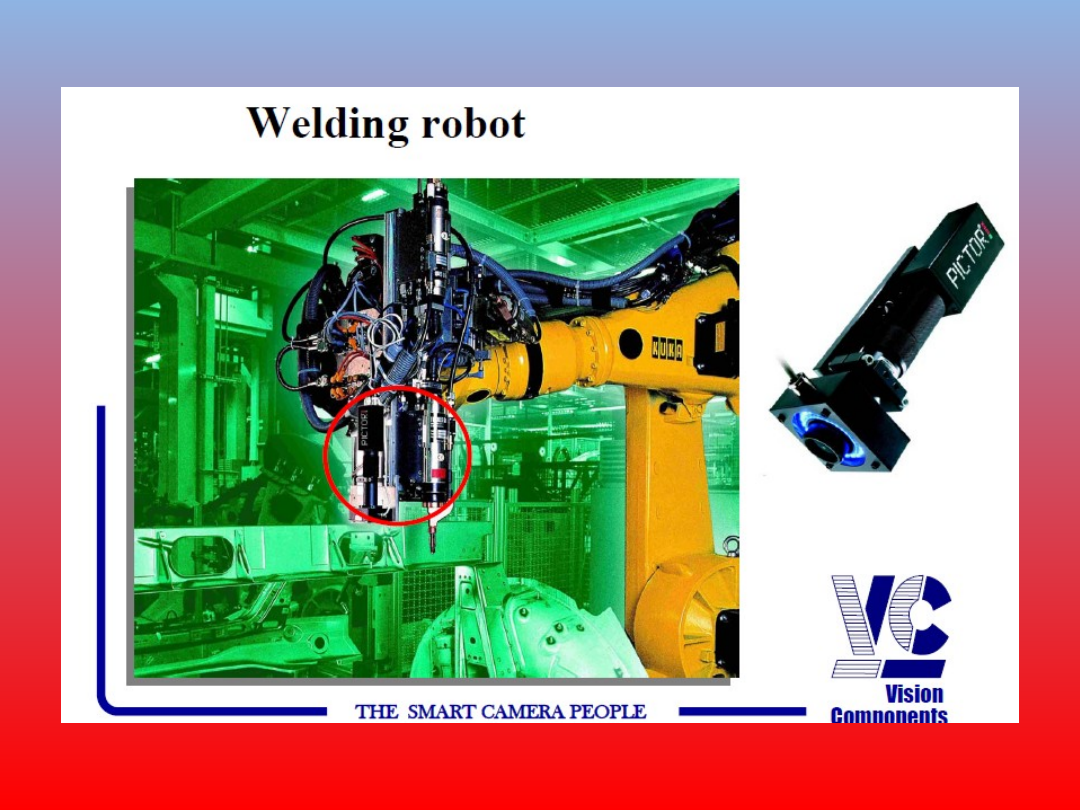

W przemyśle samochodowym systemy wizji maszynowej

są wykorzystywane:

• w układach sterowania robotami przemysłowymi,

• do inspekcji malowanych powierzchni,

• kontroli jakości spawów,

• sprawdzania bloków silnika ,

• wykrywania defektów różnych komponentów.

Sprawdzanie produktów i kontrola jakości może obejmować

następujące procedury:

obecności

części

(śrub,

przewodów,

zawieszeń),

prawidłowości montażu, prawidłowości wykonania i

lokalizacji

otworów

oraz

kształtów

(krzywizn,

prostopadłości powierzchni itp.), prawidłowości doboru

wyposażenia do danej opcji wykonania, jakości powierzchni

oznakowania (numerów fabrycznych i oznaczeń detali),

wymiarów geometrycznych (z dokładnością na poziomie

pojedynczych mikrometrów), jakości nadruków (położenia i

koloru).

10.01.2014

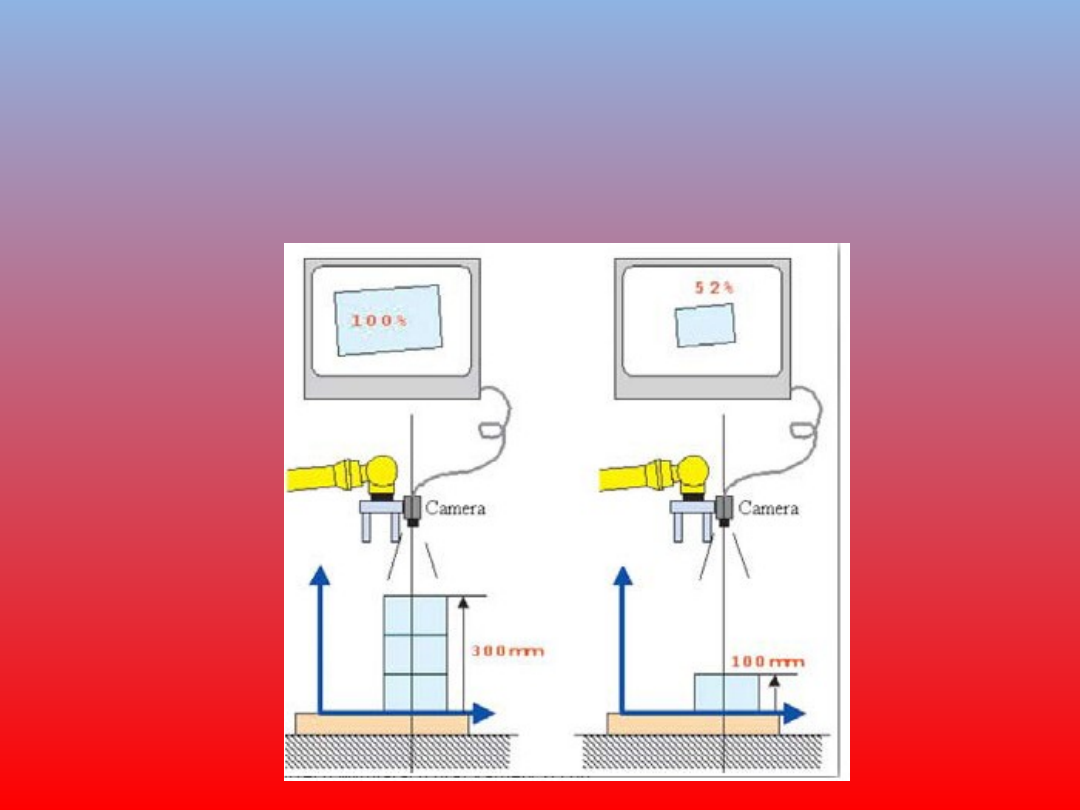

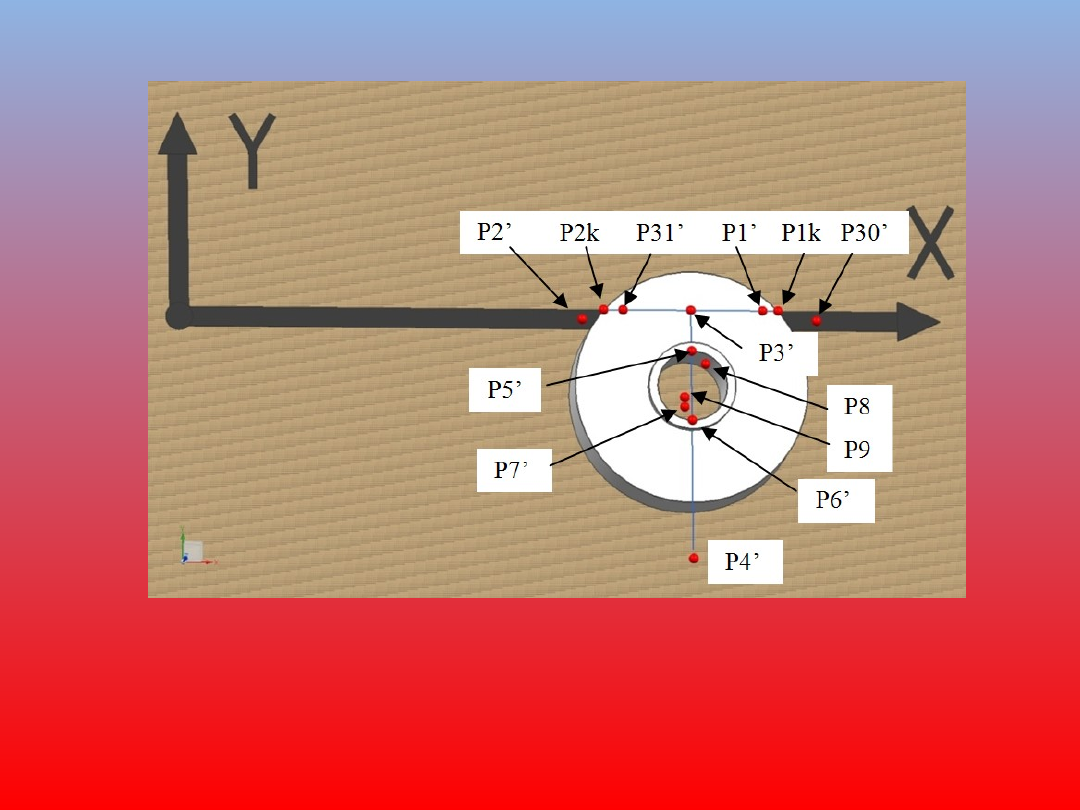

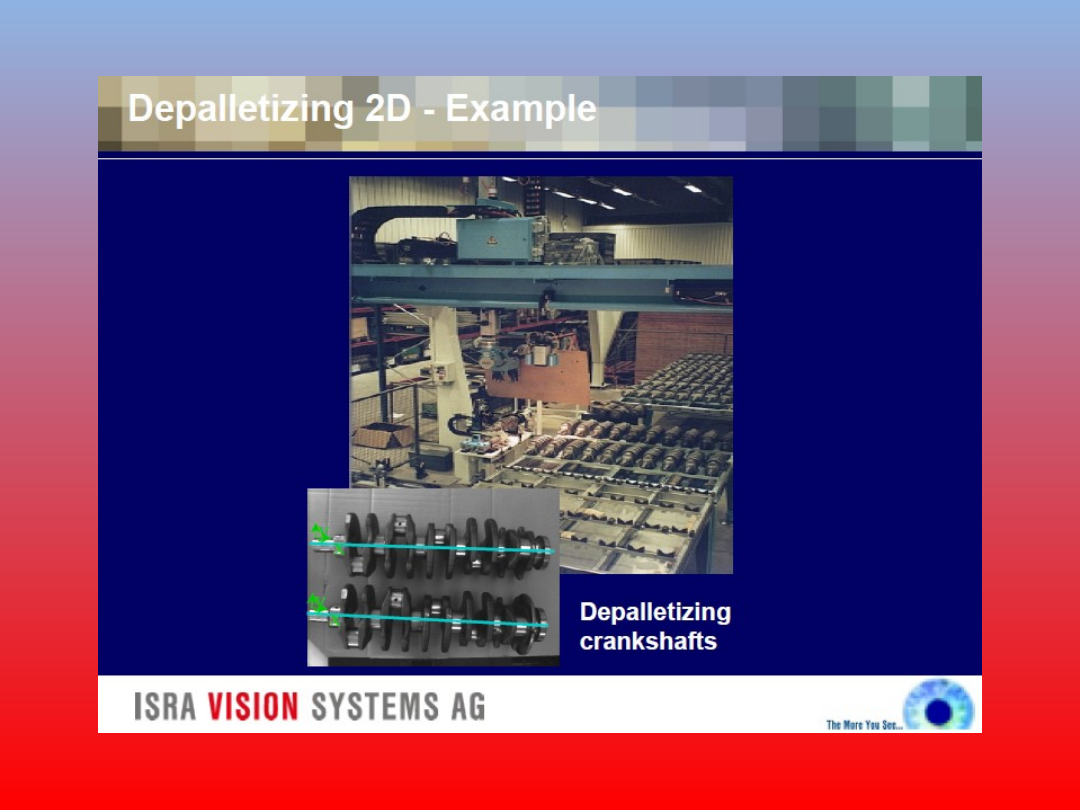

Systemy 2D dają informację zwrotną o przesunięciu zlokalizowanej

części jedynie w kierunkach X, Y oraz obrocie wokół osi Z. Nie jest to

jednak wystarczające do pobierania detali znajdujących się na

różnych poziomach względem robota i kamery. System 2 5 D,

pozwala na estymację odległości na podstawie zdjęcia wykonanego w

klasyczny sposób. Najważniejszą korzyścią takiego rozwiązania jest

brak konieczności stosowania dodatkowych czujników w celu

wykrywania poziomu warstwy do pobierania

FANUC

4.01.2014

Sieć czujników wizyjnych (ang. visual sensor network) jest siecią

rozproszonych w przestrzeni inteligentnych kamer zdolnych do

przetwarzania obrazów z wielu różnych punktów i łączenia ich w jedną,

określoną formę, która jest bardziej użyteczna niż pojedyncze zdjęcia. Sieć

czujników wizyjnych może być typem sieci czujników bezprzewodowych.

Sieć czujników wizyjnych składa się z kamer, z których każda

charakteryzuje się zdolnością do przetwarzania obrazu, komunikacji i

magazynowania przechwyconego obrazu. Wszystkie kamery są

połączone do jednego lub kilku komputerów centralnych, gdzie

przesyłany jest obraz z poszczególnych kamer, który następnie jest

poddawany dalszej obróbce i łączony w jeden format wyjściowy. Sieci

czujników wizyjnych dostarczają także użytkownikowi usług wysokiego

poziomu, pozwalających na "wydobycie" konkretnych informacji z

dużej ilości danych na które składają się przechwycone obrazy.

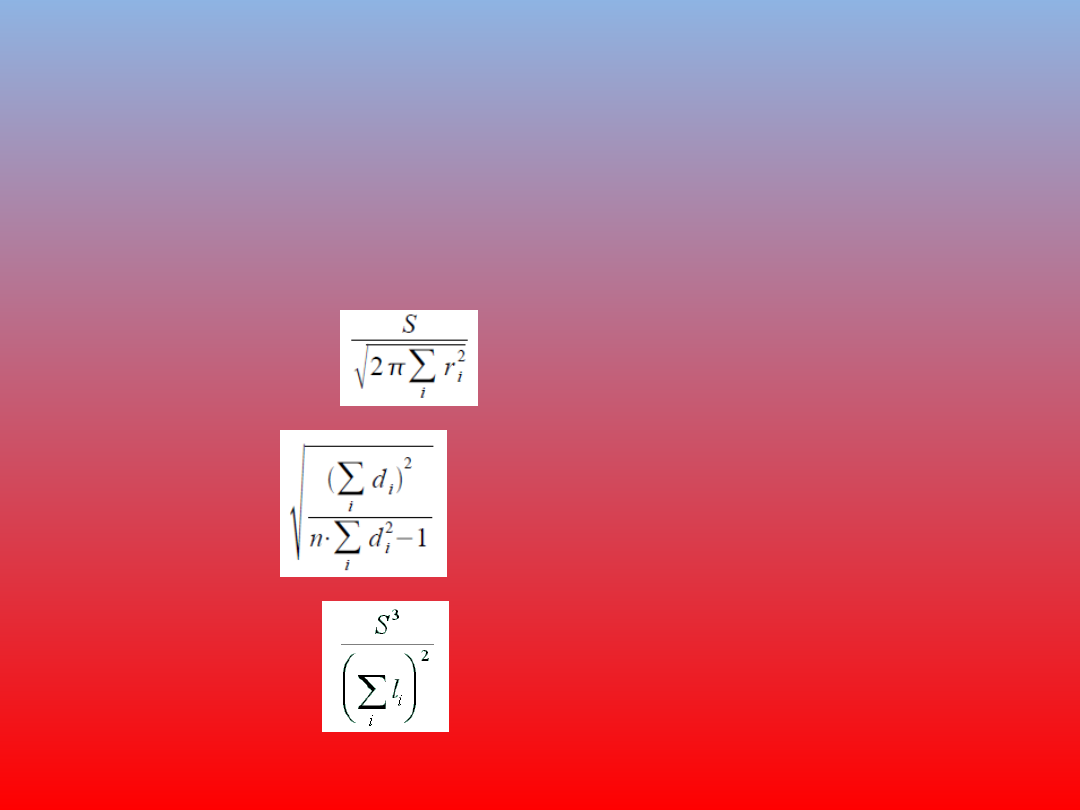

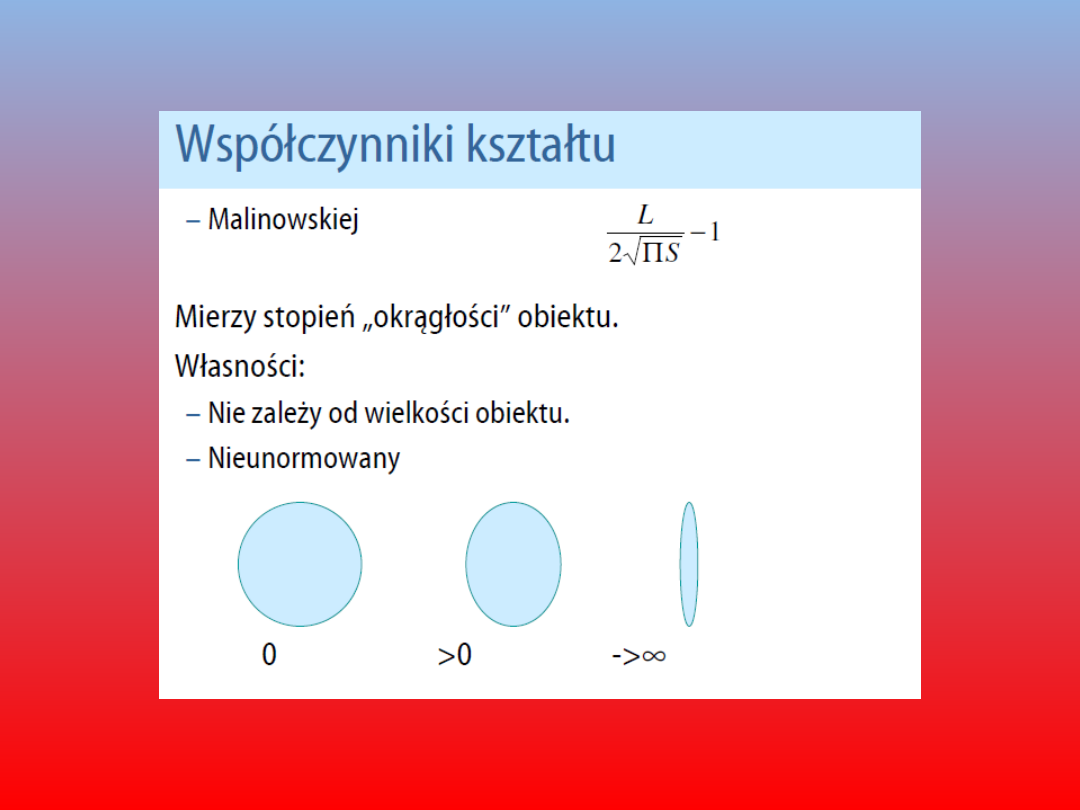

Współczynniki kształtu

Compactness - stosunek pola obiektu do pola

najmniejszego

prostokąta w jakim się obiekt mieści;

Rmin/Rmax - pierwiastek stosunku minimalnej odległości

konturu

od środka ciężkości do maksymalnej

odległości konturu

od środka ciężkości;

Blaira - Blissa –

gdzie: S - pole powierzchni obiektu,

ri - odległość piksela obrazu

od środka ciężkości,

i - numer piksela obiektu.

Haralicka –

di - odległość piksela konturu

od środka ciężkości,

n – liczba pikseli konturu.

Danielssona -

li - minimalna odległość

piksela obiektu

od konturu obiektu.

L -

obwód

Własności współczynników kształtu W:

• zbliżone wartości W dla obiektów o zbliżonym kształcie pozwalają

określać stopień podobieństwa nieznanego obiektu do

poszczególnych znanych klas,

• identyczne kształty - identyczne wartości W.

Wady współczynników kształtu:

• duże zmiany skali mogą powodować, że współczynniki W dla

różnych wielkości tego samego obiektu różnią się między sobą.

Pojawia się wtedy możliwość błędnego zakwalifikowania do innej

klasy, np. prostokąta do klasy „koło” lub odwrotnie.

Momenty geometryczne

Pozwalają na lepsze rozróżnienie obiektów niż współczynniki

kształtu, ale wymagają dłuższych obliczeń

Sposoby programowania robotów przemysłowych

•Pośrednie:

• wprowadzanie danych na ekran monitora;

• języki bezpośredniego programowania;

• języki pośredniego programowania;

• programowanie za pomocą grafiki;

• sprzężenie z układami CAD.

• Bezpośrednie:

• odwzorowanie i zapamiętanie położeń robota (teach in);

• ręczne wprowadzanie przy wyłączonych napędach

(playback);

• ręczne prowadzenie ramienia pomocniczego.

Języki wyższego poziomu programowania robotów

przemysłowych

zalety:

- możliwość prostego opisu specyficznego zadania;

- prosta obsługa programu przez personel nie

przeszkolony w

technice elektronicznego

przetwarzania danych;

-

łatwe

wykonywanie

czynności

kontrolnych

i

korygujących;

- krótki czas programowania;

- łatwość rozbudowy.

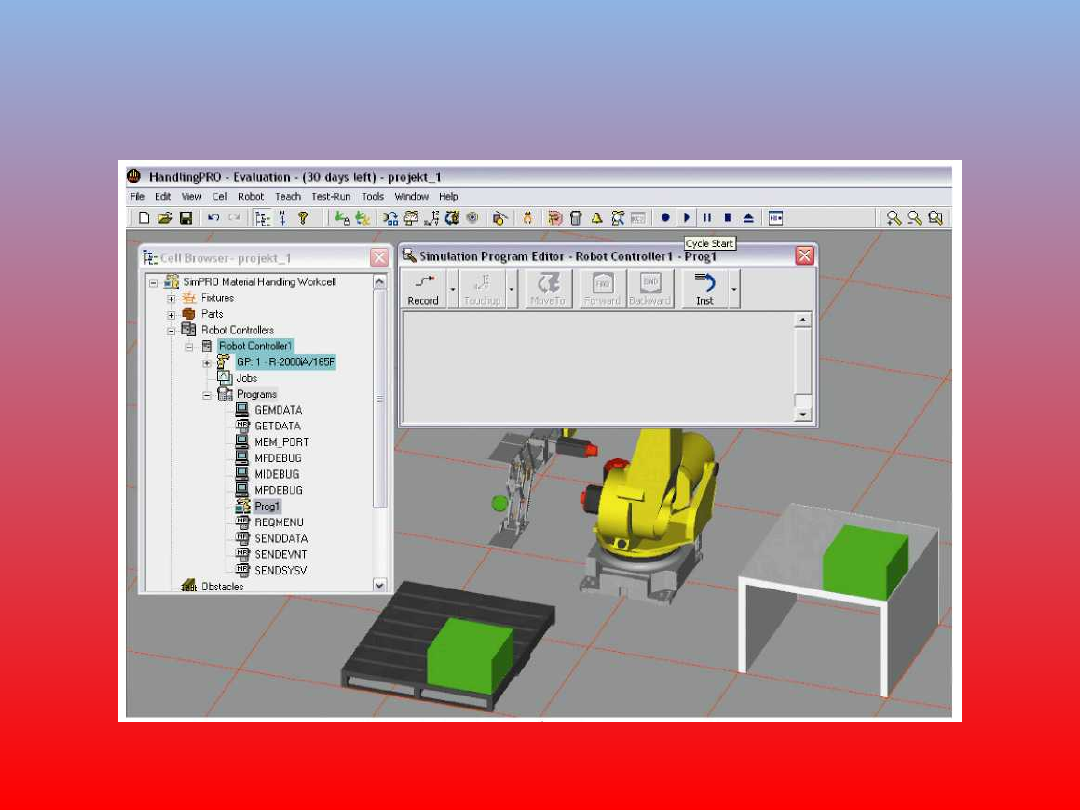

Komputerowo wspomagane projektowanie

zrobotyzowanych stanowisk pracy

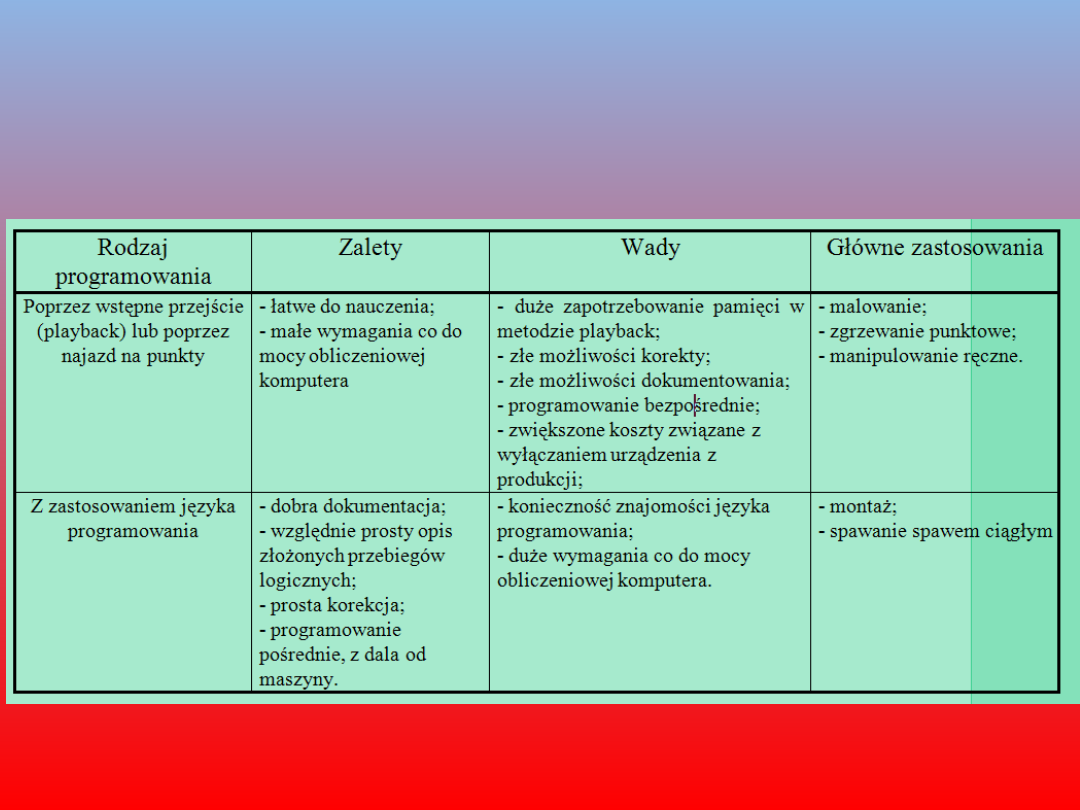

Porównanie różnych sposobów programowania

Dobór robotów

1) badania kinematyczne:

- przestrzeń ruchu jednostek kinematycznych;

- błąd pozycjonowania;

- dokładność odtwarzania zaprogramowanego toru

narzędzia;

- minimalne przemieszczenia poszczególnego zespołu

ruchu;

- przemieszczenia po sygnale STOP;

- dokładność synchronizacji ruchu jednostki kinematycznej

względem zadanego ruchu innego urządzenia;

- czas przemieszczania;

- prędkość;

2) badania dynamiczne:

-siły uchwycenia przez standardowe chwytaki;

- siły wytwarzane przez układy napędowe zespołów;

-siły obciążające operatora podczas programowania przez

obwiedzenie toru ruchu;

- dopuszczalne siły obciążeń zewnętrznych przykładanych do

poszczególnych punktów mechanizmu jednostki kinematycznej;

-podatność jednostki kinematycznej na drgania;

- wartości sił wzbudzające drgania o określonej amplitudzie;

- zmiany wartości amplitudy i liczby okresów drgań po usunięciu

wymuszenia siłowego;

3) badania eksploatacyjne:

- pobór energii;

- wpływ zmian warunków zasilania na układ sterowania;

- wpływ zewnętrznych zakłóceń elektromagnetycznych na pracę

układu sterowania;

- poziom emisji wytwarzanego hałasu;

- poziom emisji ciepła;

- odporność na zapylenie, wysoką wilgotność, drgania i inne

czynniki zewnętrzne.

KONIEC

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

Wyszukiwarka

Podobne podstrony:

robotyka cz 4

robotyka cz 4

roboty budowlane cz[1] 1(1)

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

Grunty i roboty ziemne - cz.1, Dlaczego przestrzega się przed budową na gruntach wysadzinowych, Dlac

Grunty i roboty ziemne - cz.1, Kiedy następuje odbiór robót ziemnych, Kiedy następuje odbiór robót z

Grunty i roboty ziemne - cz.1, Na co ma wpływ poziom wody gruntowej, Na co ma wpływ poziom wody grun

Org.bud.- cz.3, UMOWA O ROBOTY BUDOWLANE NR, UMOWA O ROBOTY BUDOWLANE NR

Grunty i roboty ziemne - cz.1, Jak budować na torfach, Jak budować na torfach

Grunty i roboty ziemne - cz.1, Kto może wytyczyć budynek w terenie, Kto może wytyczyć budynek w tere

Grunty i roboty ziemne - cz.1, Kto może wytyczyć budynek w terenie, Kto może wytyczyć budynek w tere

Bazy danych - cz zagadnie do egzaminu, Automatyka i Robotyka, Semestr 3, Bazy danych, BD, BD, Ba

Grunty i roboty ziemne - cz.1, Ile miejsca potrzeba na składowanie humusu, Ile miejsca potrzeba na s

Grunty i roboty ziemne - cz.1, Przygotowamie wykopu-Koparką czy łopatą, Koparką czy łopatą

transmit widmowa i charakt cz stotl(1), automatyka i robotyka, automatyka

Grunty i roboty ziemne - cz.1, Czy warto wykonać badania geotechniczne, Czy warto wykonać badania ge

Org.bud. -cz.4, Roboty zbrojarskie, Roboty zbrojarskie

więcej podobnych podstron