WYDZIAŁ WIERTNICTWA, NAFTY I GAZU

AKADEMIA GÓRNICZO – HUTNICZA

Przygotował: Prof. dr hab. inż.. Stanisław Stryczek

CEMENTOWANIE RUR

WYKŁAD 1

1.

cel wykonywania zabiegów

uszczelniających

2.

charakterystyka środowiska

panującego w otworze wiertniczym

3.

Cementy wiertnicze

4.

zaczyny cementowe stosowane w celu

uszczelniania i wzmacniania górotworu

5.

czynniki warunkujące skuteczność

cementowania

6.

metody uszczelniania

7.

kontrola skuteczności cementowania

ZAGADNIENIA

1. CEL WYKONYWANIA ZABIEGÓW USZCZELNIAJĄCYCH

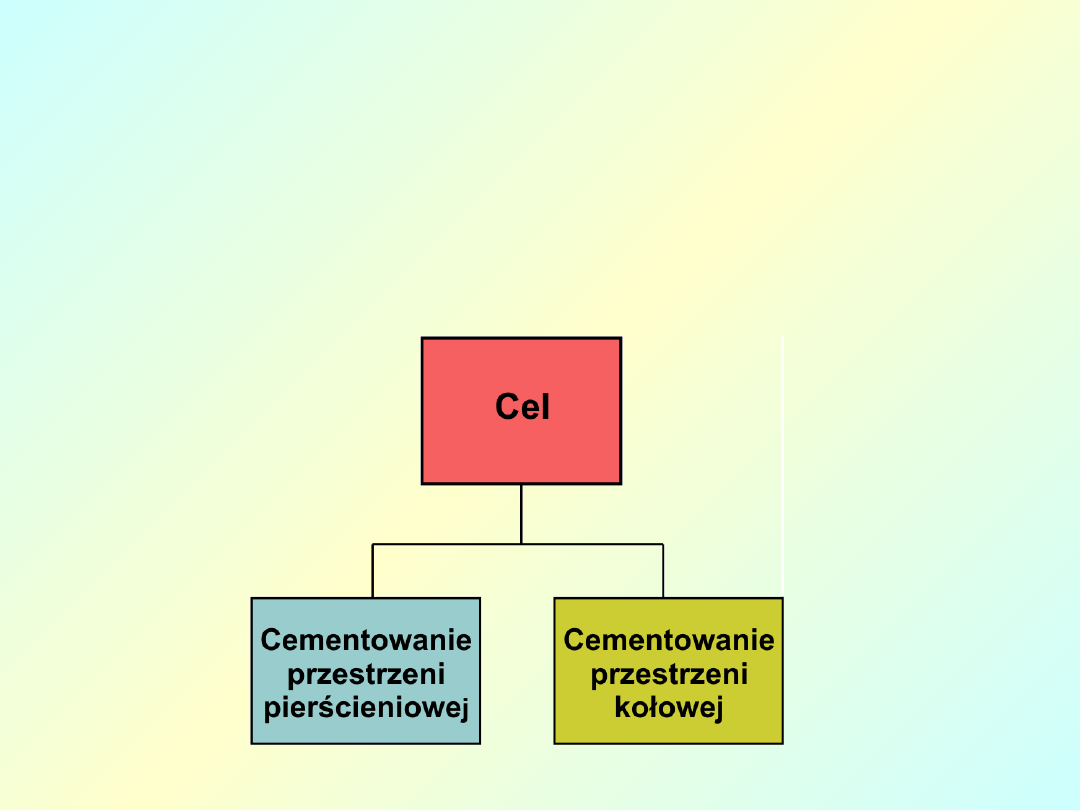

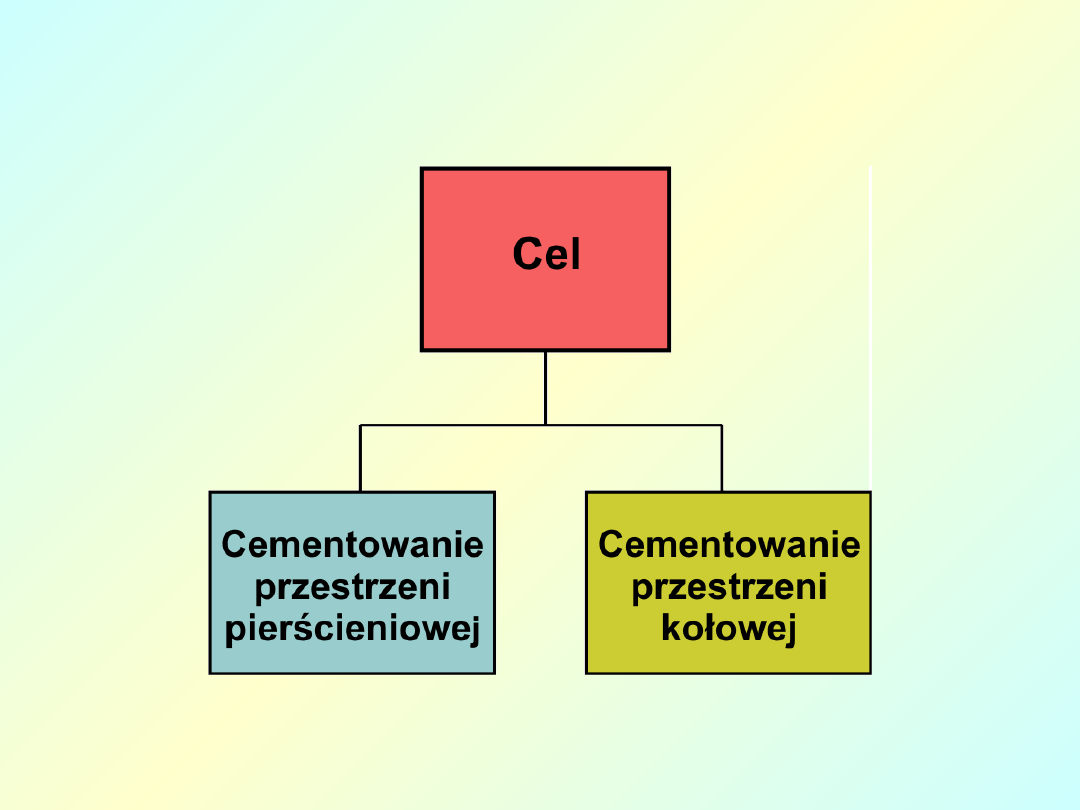

Rozważając cel cementowania można mówić o zabiegach uszczelniania w:

•

przestrzeni pierścieniowej – ściana otworu – rury okładzinowe,

• przestrzeni kołowej – izolacja wybranych części otworu dla różnych potrzeb.

Zabiegi uszczelniające wykonuje się w otworach wiertniczych w celu:

•

uszczelniania przestrzeni pierścieniowej pomiędzy ścianą wykonanego otworu a

rurami okładzinowymi (uszczelnianie rur okładzinowych),

•

uszczelniania awaryjne (uszczelnianie wtórne – docementowywanie) przestrzeni

pierścieniowych nie wypełnionych podczas pierwotnego zabiegu,

•

uszczelniania w nieorurowanym odcinku otworu warstw stref przyotworowych, w

których występują nieciągłości górotworu – skutkujące ucieczkami lub zanikami

płuczki (likwidacja ucieczek i zaników płuczki),

•

wzmacniania ścian otworu wiertniczego w warstwach mało stabilnych skłonnych

do obwałów i kawernowania (wykonanie tzw. korków wzmacniających) oraz w

sytuacjach awaryjnych zbaczania otworu),

•

izolacji wybranych części otworu wiertniczego w celu wykonania opróbowania

wybranych poziomów lub wykonania innych prac badawczych (wykonanie tzw.

mostów technologicznych),

•

uszczelniania (wypełniania) przestrzeni po wykonaniu otworu – likwidacja otworu,

•

Polepszanie właściwości fizyko-mechanicznych gruntów i skał górotworu

metodami geoinżynieryjnymi (iniekcja otworowa, pale, mikropale, gwoździowanie

itp.)

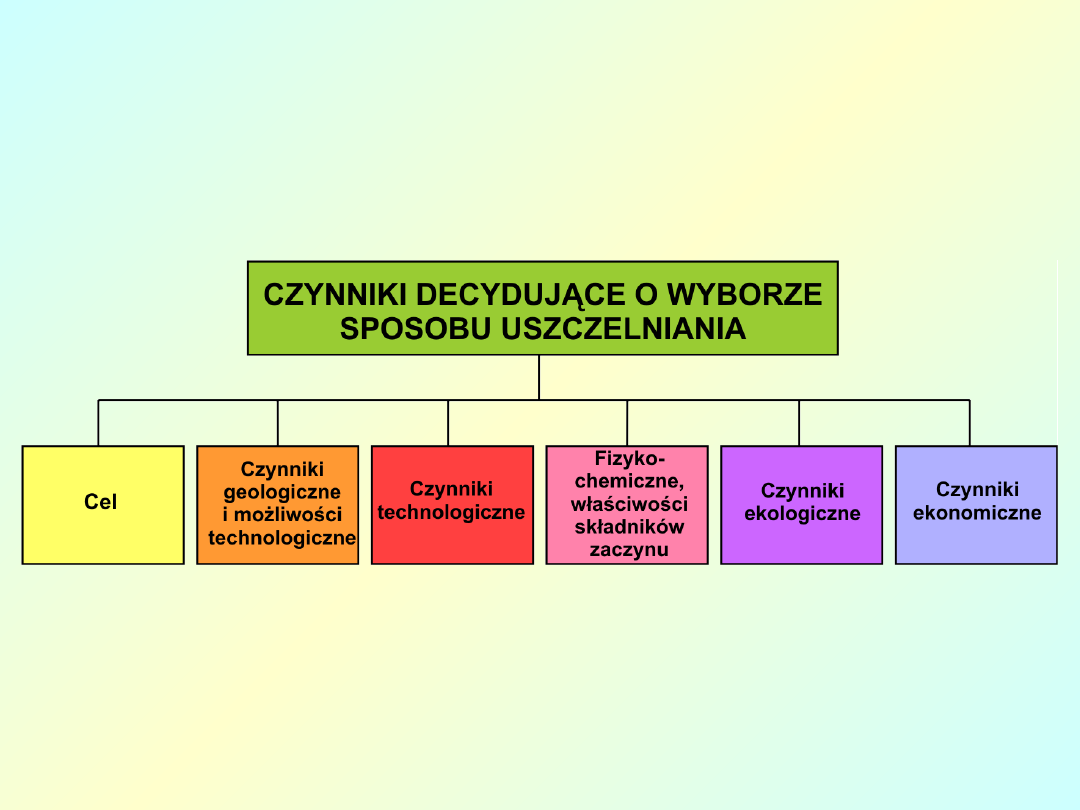

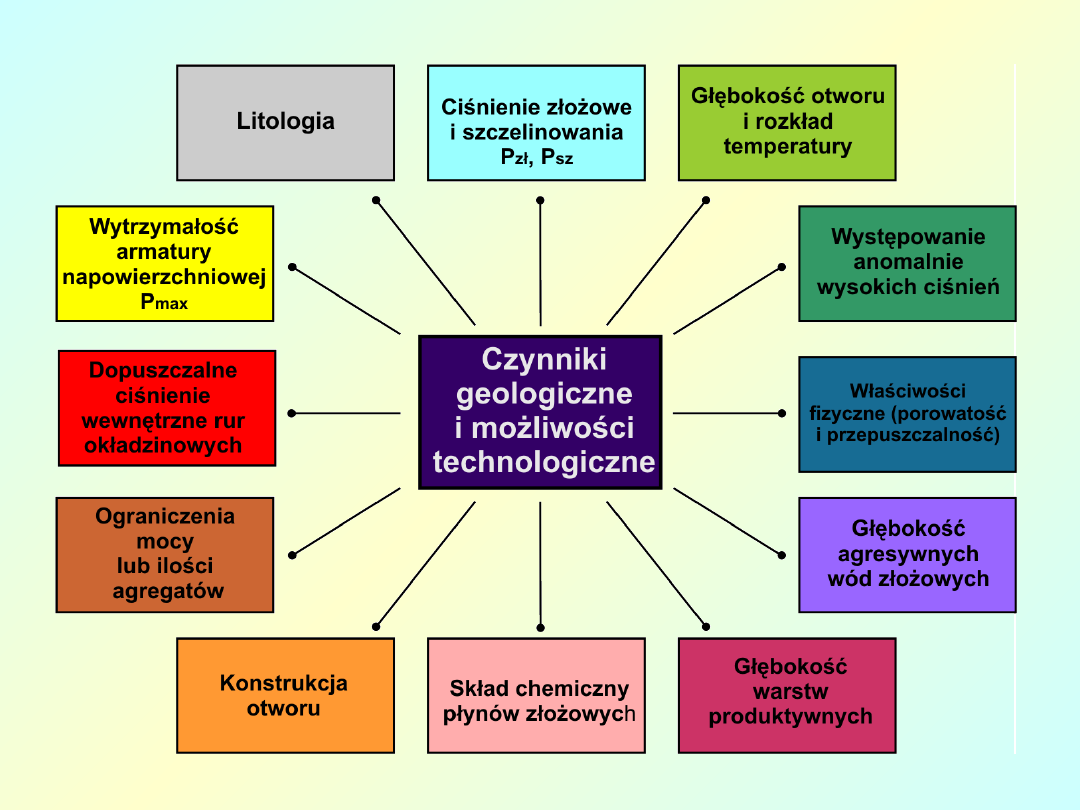

1. CEL WYKONYWANIA ZABIEGÓW USZCZELNIAJĄCYCH

Do

najważniejszych

czynników,

wpływających

na

zróżnicowanie warunków panujących w górotworze należy

zaliczyć:

podwyższoną temperaturę,

podwyższone ciśnienie,

obecność wód złożowych,

częstą obecność węglowodorów (ropa, gaz ziemny),

różnorodność przewiercanych skał,

obecność płuczki wiertniczej.

2. CHARAKTERYSTYKA ŚRODOWISKA

PANUJĄCEGO W OTWORZE WIERTNICZYM

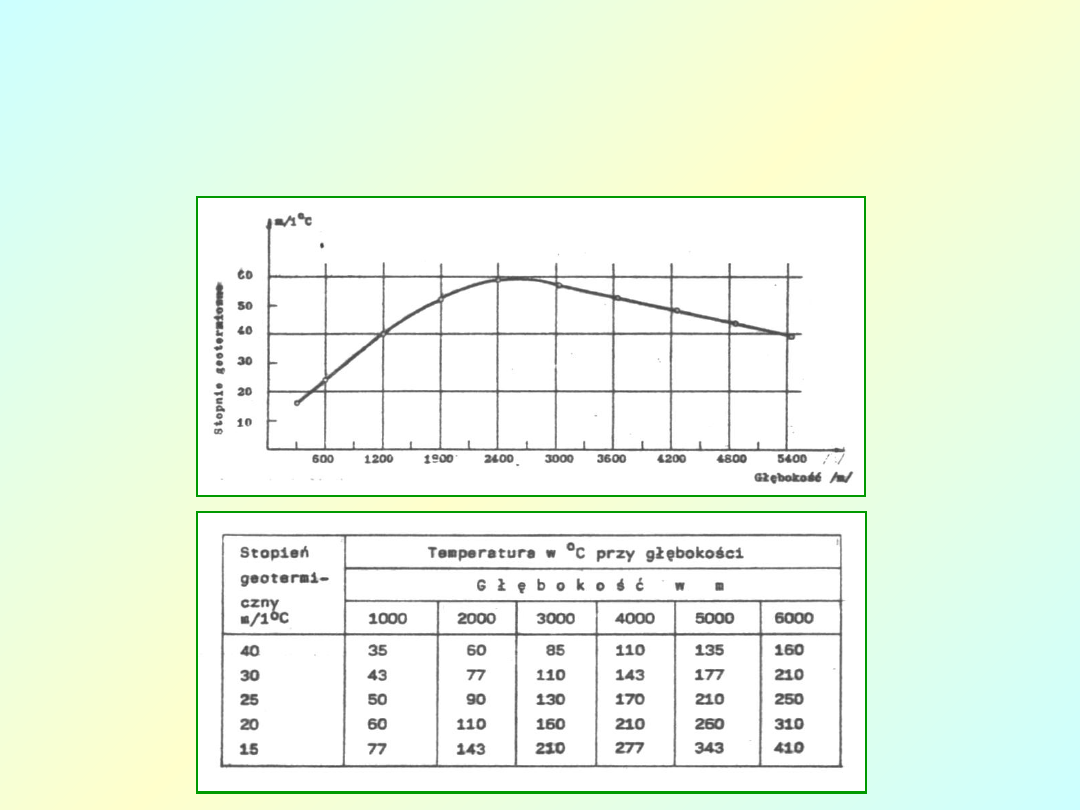

Temperatura

skorupy ziemskiej wzrasta sukcesywnie z głębokością. Stopień

geotermiczny zmienia się w odwiercie w zależności od jego głębokości i budowy

geologicznej górotworu.

Temperaturę panującą w skorupie ziemskiej, uzależnioną, od stopnia

geotermicznego i głębokości otworu wiertniczego, podaje tabela i rysunek,

przytoczone z pracy Groddego.

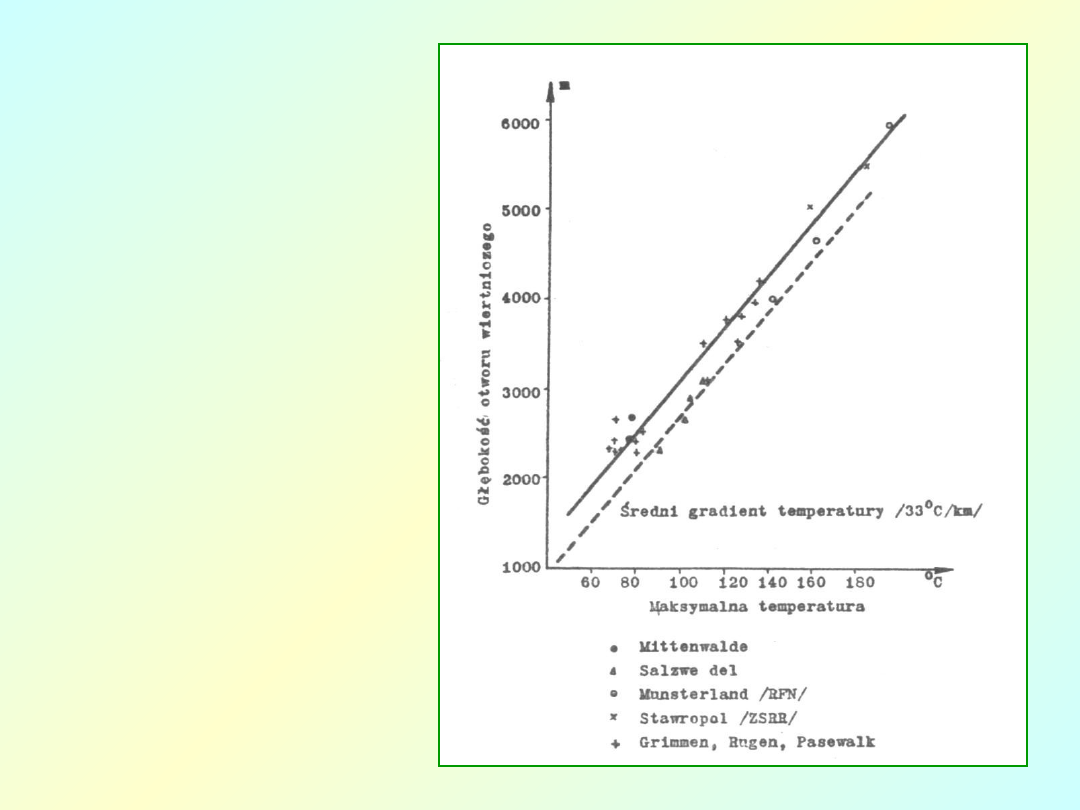

E. Stern i H. Mackiewicz

podają, iż średni

stopień geotermiczny

dla otworów

europejskich wynosi

32,7 m (rysunek), zaś

dla północno-

amerykańskich 40.6 m.

Z zestawionych materiałów można wyciągnąć

ogólny wniosek, że temperatury sięgają od

100

o

C przy głębokościach otworów

dochodzących do 3000 m, zaś w głębszych

otworach przekraczają 100

o

C i dochodzą

niekiedy nawet do 200

o

C.

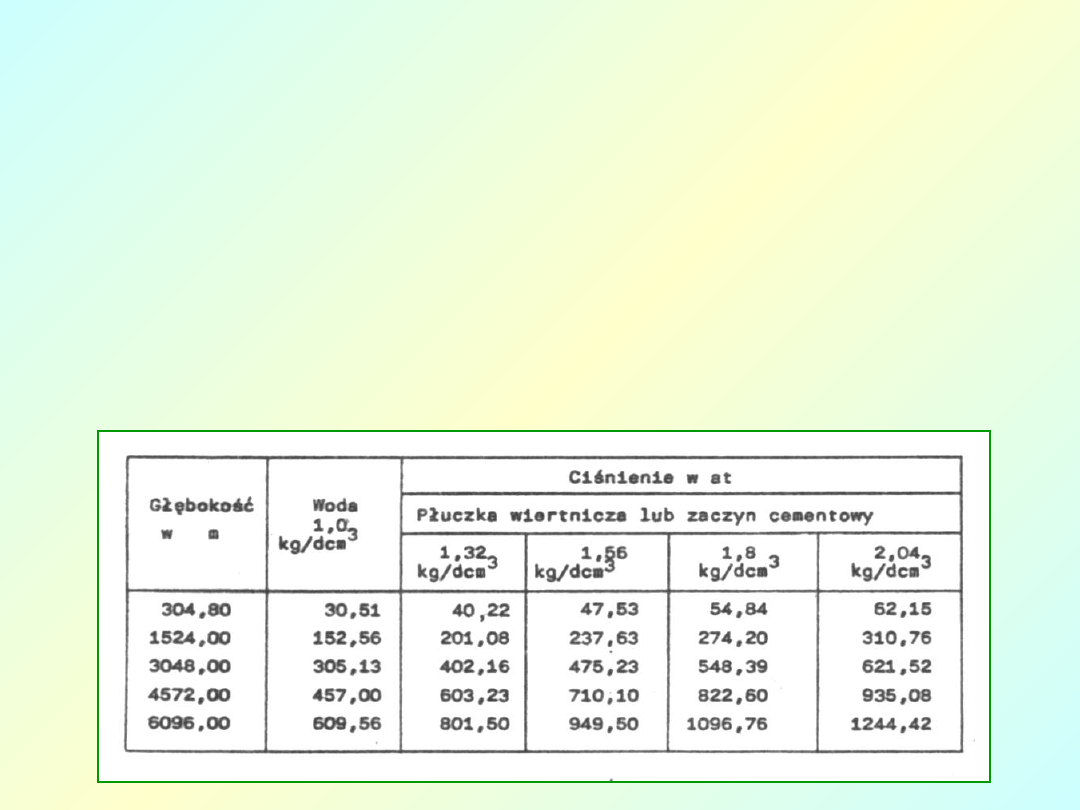

Ciśnienie hydrostatyczne

w otworze wiertniczym wywołane jest słupem

cieczy płynów złożonych z płuczki wiertniczej. Zależne jest więc od

wysokości i ciężaru właściwego cieczy znajdującej się w otworze.

Ciśnienia hydrostatyczne występujące w odwiertach ropno-gazowych w

zależności od głębokości otworu i ciężaru właściwego płynu według W.C.

Hansena przedstawione są w tabeli.

Ogólnie można powiedzieć, że typowe ciśnienia występujące w otworach

wiertniczych sięgających do 3000 m głębokości mogą wynosić od 300 do

500 kG/cm

2

, natomiast przy głębszych otworach mogą dochodzić nawet

do 1400 kG/cm

2

.

Wody złożowe

występujące w odwiertach w zależności

od ich składu chemicznego rodzaju i stopnia stężenia

czynników agresywnych powodują różnego typu korozję

kamienia uszczelniającego przestrzeń pierścieniową.

Wody złożowe występujące w profilu wierconego otworu

wiertniczego należą zazwyczaj do bardzo silnie

zmineralizowanych.

W zależności od ich składu chemicznego oraz rodzaju i

stopnia stężenia poszczególnych jonów, ich oddziaływanie

na parametry technologiczne zarówno świeżych jak i

stwardniałych zaczynów jest różnorakie.

Dotyczy to szczególnie czasu wiązania oraz odporności na

korozję.

Płuczka wiertnicza

zawiera przeważnie różnego rodzaju

dodatki chemiczne, które wpływają na proces wiązania i

twardnienia zaczynu uszczelniającego.

Płuczka wiertnicza przyczynia się do powstawania na

ścianach odwiertu osadu iłowego, powodującego

zmniejszenie przyczepności kamienia cementowego do

ściany otworu.

W trakcie cementowania może zachodzić również mieszanie

się płuczki z zaczynem, co może doprowadzić do

powstawania niejednorodnego kamienia cementowego,

tworzenia się kieszeni płuczkowych oraz powstawania

interwałów o zwiększonej przepuszczalności i niskiej

wytrzymałości mechanicznej kamienia.

Skały tworzące górotwór bywają przeważnie bardzo

zróżnicowane pod względem:

• chemicznym,

• fizycznym,

• petrograficznym,

• mineralogicznym.

Mogą to być na przykład podkłady soli, anhydrytu czy

też gipsu i iłu o różnej strukturze.

Zróżnicowanie własności przewierconych skał wpływa

w sposób zasadniczy na wybór receptury zaczynu

uszczelniającego oraz jego parametry technologiczne.

3. CEMENTY WIERTNICZE

Historycznie wiodącą rolę w opracowaniu norm na

cementy wiertnicze zawsze odgrywały Amerykański

Instytut Naftowy (American Petroleum Institute – API).

Po raz pierwszy zastosował w roku 1903 Frank Hill z

firmy Union Oil Company do odcięcia wody tuż powyżej

pokładu roponośnych piasków (Kalifornia).

Pierwsze cementowania (metodą dwuklockową)

zastosował w Kalifornii w roku 1910 A. A. Perkinson

(firma Perkins Cementing Company).

W roku 1937 API powołał komisję do zbadania

możliwości opracowania standardów oraz norm

dla cementów wiertniczych.

Wzorce API stały się normą dla cementów

wiertniczych w większości krajów świata, a

następnie zostały przyjęte jako normy

międzynarodowe (ISO).

Norma ISO 10426-1 zachowuje oryginalne

koncepcje API odnośnie:

• klasyfikacji,

• badań,

• wymagań.

Normy:

•

API specyfication 10A: Specyfication for cements and

materials for well cementing 22

nd

Edition (1995)

• EN ISO 10426-1. Petroleum and natural gas

industries – Cements and materials for well cementing

– Part 1: Specification (2000)

• PN-EN ISO 10426-1. Przemysł naftowy i gazowniczy.

Cementy i materiały do cementowania otworów. Część

1: Specyfikacja (2002)

• EN 197-1. Cement – Part 1: Composition,

specyfications and comformity criteria for common

cements (2000)

• PN-EN 197-1. Cement. Część 1: Skład, wymagania i

kryteria zgodności dotyczące cementów

powszechnego użytku (2002)

Poprzednio różne kraje:

• albo stosowały normy API,

• albo miały własne krajowe normy na cementy

wiertnicze (cementy uszczelniające, tamponażowe).

Według (GOST 1581 – 63 – Portlandcement

tamponażyj) cementy tamponażowe dzieliły się na:

• do warunków zimnych (40

o

C),

• do warunków gorących (75

o

C),

• do warunków bardzo gorących (120

o

C),

• do warunków nadzwyczaj gorących (powyżej

120

o

C).

Ze względu na skład mineralogiczny cementy

tamponażowe dzieliły się na:

• osnowie cementów portlandzkich,

• osnowie żużli wielkopiecowych,

• osnowie belitu.

W głębokich otworach oraz w przypadku

złożonych warunków hydrogeologicznych

stosowane były również

specjalne

tamponażowe cementy

.

W Polsce wg normy PN-85/G-02320. „Wiertnictwo.

Cementy i zaczyny cementowe do cementowania w

otworach wiertniczych” przewidywano stosowanie

trzech odmian cementów przeznaczonych do:

A – cementowania eksploatacyjnych kolumn rur

okładzinowych,

B – cementowania pośrednich (technicznych) kolumn

rur okładzinowych,

C – cementowania doszczelniającego (do

docementowywania)

Klasyfikacja cementów wiertniczych wg API

Wg normy API cementy wiertnicze dzielą się na:

• osiem klas (od A do H),

• trzy gatunki (O, MSR, HSR):

- O – zwykły (Ordinary),

- MSR – średnio odporny na siarczany

(Medium

Sulphate Resistant),

- HSR – o dużej odporności na siarczany

(High

Sulphate Resistant).

Cementy klasy A, B, C – do otworów płytkich (do

1830 r), gdzie nie są wymagane specjalne

właściwości.

Cementy klasy A – gatunek: O (odpowiada typowi

I wg ASTM C 150-94, Standard Specifications for

portland Cement, available form American Society

for Testing and Materials).

Cement klasy B – gatunek: MSR, HSR (odpowiada

typowi II wg ASTM C 150-94).

Cement klasy C – szybko twardniejący o gatunku:

O, MSR, HSR (Opowiada typowi III wg ASTM C 150-

94).

Cementy klasy A i B są badane przy 46% wody

zarobowej, cement klasy C – przy 56% wody.

Cementy klasy D, E, F – cementy

odporne

na siarczany

o

opóźnionym wiązaniu

, zawierający odpowiedni opóźniacz zmielony

lub zmieszany z

klinkierem portlandzkim

odpornym na siarczany i

gipsem.

Klasa D – głębokośc stosowania 1830 – 3050 m (77 – 100

o

C),

Klasa E – głębokość 3050 – 4270 m (110 – 145

o

C)

Klasa F – głębokość 3050 – 4880 m (145 – 160

o

C)

Cementy klasy D, E, F badane są przy udziale 38% wody zarobowej.

Dla warunków hydrotermalnych (dla klasy F – zawsze, E –

opcjonalnie) w celu wyeliminowania pogorszenia parametrów

wytrzymałościowych stwardniałego zaczynu dodaje się do cementu

(35 – 45% do masy cementu) zmielone:

• piasek krzemionkowy,

• piasek kwarcytowy,

• mączka kwarcytowa.

Cementy klasy G i H są podstawowymi cementami, które:

• po sporządzeniu przeznaczone są do cementowania otworów w zakresie

głębokości 0 – 2440 m,

• po wprowadzeniu dodatków przyśpieszających lub opóźniających mogą być

stosowane w szerokim zakresie głębokości otworów.

Wymagania chemiczne dla cementów klasy G i H są takie same i są cementami

odpornymi na działanie siarczanów oraz posiadają

małą zawartość wodnego

wapna

:

• cement klasy G – badany przy 44% udziale wody,

• cementy klasy H – badany przy 38% udziale wody oraz jest

grubiej mielony

.

Klasa

cementu

Iloraz

w/c

Gęstość zaczynu

cementowego

kg/m

3

Głębokość

m

Temperatura

o

C

A

B

C

D

E

F

G

H

0,462

0,462

0,559

0,382

0,382

0,382

0,443

0,382

1869,3

1869,3

1773,5

1965,2

1965,2

1965,2

1893,3

1965,2

0 – 1830

0 – 1830

0 – 1830

1830 – 3050

1830 – 4270

3050 – 4880

0 – 2440

0 - 2440

44 – 94

44 – 94

44 – 94

94 – 144

94 – 144

127 – 167

44 – 111

44 - 111

Zakres stosowania klas cementów według norm API

Zawartość wolnego wapna musi być utrzymywana niska, by

zapewnić skuteczne działanie dodatków, zwłaszcza:

• opóźniaczy,

• środków dyspersyjnych,

• regulatorów filtracji.

Duża zawartość siarczanów (wyrażona jako SO

3

) [maksimum

3,5 %] powoduje większą reaktywność cementu względem

wody.

Cementy klasy G i H zastąpiły niemal zupełnie cementy klasy

D, E i F w głębszych otworach.

Nazwa składnika (tlenku)

Wzór

Zawartość

Tlenek krzemu

Tlenek wapnia

Tlenek żelaza

Tlenek glinu

Tlenek magnezu

Trójtlenek siarki

Tlenek potasu

Pozostałe składniki

SiO

2

CaO

Fe

2

O

3

Al

2

O

3

MgO

SO

3

K

2

O

-

22,43

64,77

4,10

4,76

1,14

1,67

0,08

0,54

Typowy skład chemiczny cementu klasy G lub H według API

Klasa

Zawartość procentowa komponentów

C

3

S

C

2

S

C

3

A

C

4

AF

A

B

C

D oraz E

G oraz H

53

47

58

26

50

24

32

16

54

30

8

5

8

2

5

8

12

8

12

12

Cement klasy G jest najpowszechniej stosowanym na

świecie cementem wiertniczym.

Dla tego cementu wymagania chemiczne to:

• krzemian trójwapniowy C

3

S – 48

– 65%

• max glinianu trójwapniowego C

3

A

– 3%

• max C

4

AF + 2C

3

A

– 24%

• max zawartość alkali (wyrażonych Na

2

O)

–

0,75%.

Typowy skład mineralogiczny cementów wiertniczych według klasyfikacji API

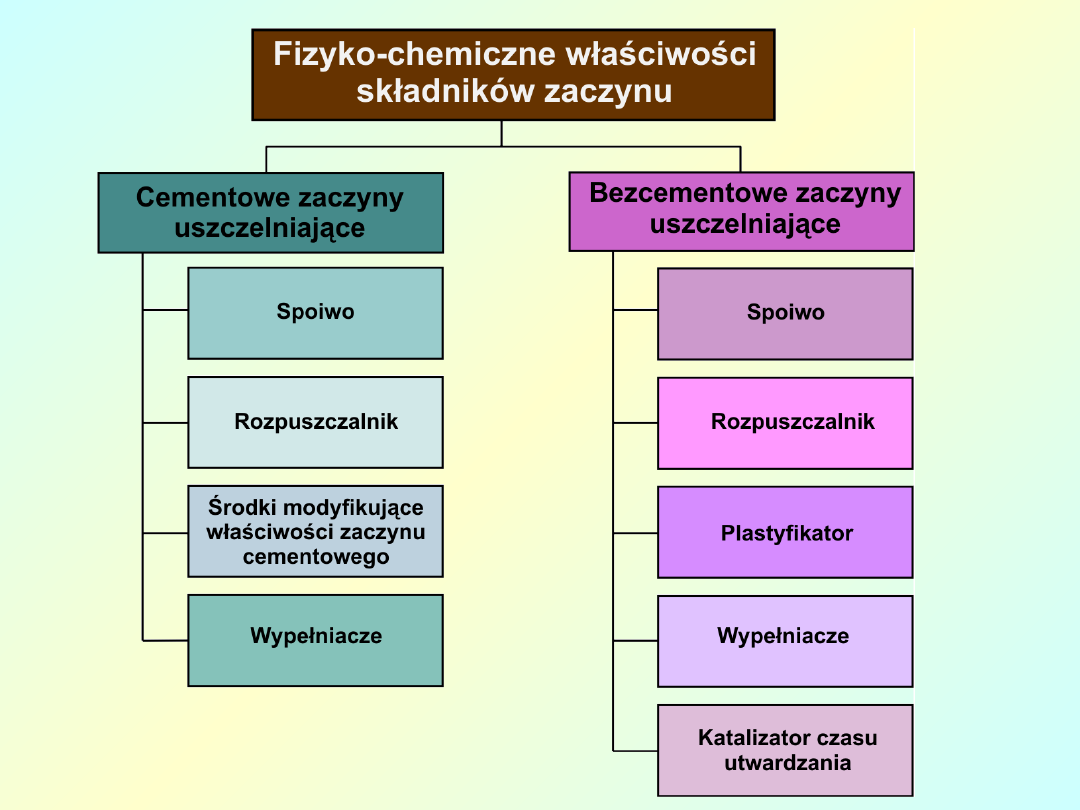

Zaczyny uszczelniające stosowane w technologiach

wiertniczych są mieszaniną kilku składników.

W skład tego typu zaczynów wchodzą najczęściej

następujące składniki:

spoiwo,

rozpuszczalnik,

środki modyfikujące własności świeżego i

stwardniałego zaczynu uszczelniającego,

wypełniacze.

4. ZACZYNY CEMENTOWE STOSOWANE W

CELU USZCZELNIANIA I WZMACNIANIA

GÓROTWORU

Podstawowy skład zaczynu uszczelniającego stanowią

dwa pierwsze składniki.

Pozostałe składniki są używane jedynie w tych

przypadkach, gdy wymagania geologiczno – techniczne

otworu uzasadniają konieczność ich stosowania.

Wypełniacze mogą być stosowane z powodów

technologicznych i ekonomicznych.

Niektóre z wypełniaczy spełniają obie z wymienionych

funkcji jednocześnie.

4. ZACZYNY CEMENTOWE STOSOWANE W

CELU USZCZELNIANIA I WZMACNIANIA

GÓROTWORU

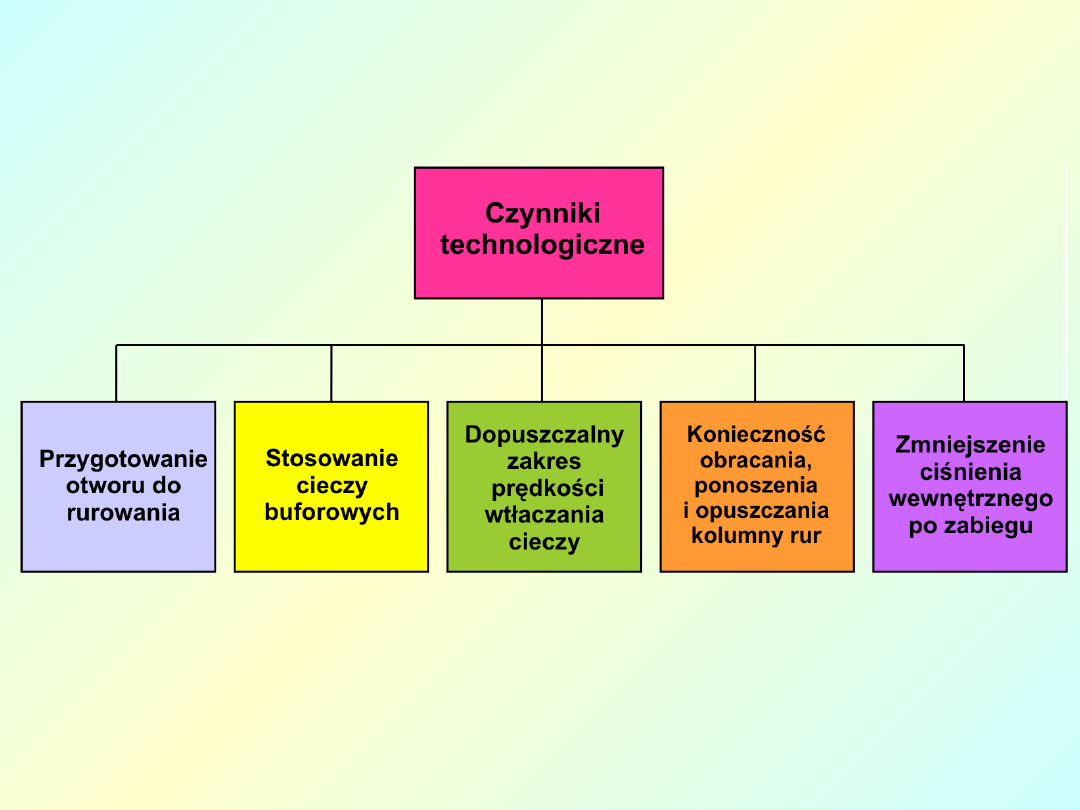

5. CZYNNIKI WARUNKUJĄCE

SKUTECZNOŚĆ CEMENTOWANIA

1. Stan techniczny otworu

2. Metoda uszczelniania

3. Rodzaj zaczynu uszczelniającego

4.

Stopień

wyparcia

płuczki

wiertniczej

z

przestrzeni

pierścieniowej otworu:

a) charakter przepływ cieczy:

- burzliwy (turbulentny),

- tłokowy (sublaminarny, korkowy, strukturalny),

b) stopień centryczności kolumny rur w otworze,

c) sposób uzbrojenia technicznego kolumny,

d) poruszanie (obracanie) kolumną rur podczas zabiegu;

5. Rodzaj cieczy buforowej

5. CZYNNIKI WARUNKUJĄCE

SKUTECZNOŚĆ CEMENTOWANIA

Przy doborze prędkości krytycznej przepływu zaczynu w

przestrzeni pierścieniowej należy uwzględnić:

• skuteczność wypierania płuczki,

• możliwość regulacji parametrów reologicznych,

• czas kontaktu zaczynu ze ścianą otworu

Q

V

T

zc

k

• wielkość strat ciśnienia na pokonanie oporów przepływu w

kolumnie rur i przestrzeni pierścieniowej w czasie

cementowania,

• wielkość ciśnień wywieranych na przewiercane skały,

• moc hydrauliczną potrzebną do zrealizowania założonego

projektu cementowania.

Zaczyny uszczelniające służące do izolacji, stabilizacji,

wzmacniania i uszczelniania ośrodka gruntowego oraz

masywu skalnego przy wykorzystaniu technologii wiertniczych

powinny spełniać następujące wymagania:

1.

gęstość zaczynu powinna być dobrana w zależności od

istniejących warunków geologicznych – tzn.

uniemożliwiających szczelinowanie górotworu (możliwość

regulacji gęstości),

2.

zaczyn powinien posiadać odpowiednie właściwości

reologiczne, tzn. takie, aby z jednej strony umożliwiały

skuteczne wypieranie cieczy z otworu, a z drugiej aby opory

przepływu były jak najmniejsze i zapewniały jak największy

promień rozpływu zaczynu w uszczelnianym ośrodku,

3.

odpowiednia konsystencja oraz czas przetłaczalności

zaczynu po jego sporządzeniu, zapewniające bezawaryjne

zatłoczenie i wytłoczenie w założony ośrodek przy istniejących

warunkach otworowych,

5. CZYNNIKI WARUNKUJĄCE

SKUTECZNOŚĆ CEMENTOWANIA

4.

receptura zaczynu uszczelniającego powinna

umożliwiać regulację zarówno początku jak i końca

wiązania w szerokim zakresie przy uwzględnieniu

istniejących warunków otworowych,

5.

zaczyn uszczelniający po zatłoczeniu go w

ośrodek górotworu powinien szybko wiązać, tak

aby czas tzw. „stójki” potrzebny na wzmocnienie

uszczelnienia górotworu był jak najkrótszy,

6.

świeży zaczyn powinien posiadać mały odstój i

niską filtrację dla przyjętych ciśnień tłoczenia oraz

być stabilny w zatłoczonym górotworze,

7.

zaczyn cementowy podczas zatłaczania i po

jego zakończeniu powinien być odporny aż do jego

związania na erozyjne oddziaływanie wód

złożowych,

8.

efekty egzotermiczne podczas wiązania zaczynu

uszczelniającego powinny być w dopuszczalnych

granicach,

9.

zaczyn uszczelniający powinien zapewniać wiązanie w

środowisku wodnym, w tym również o wysokiej

mineralizacji,

10.

zaczyn uszczelniający po zatłoczeniu go bądź to w

ośrodek gruntowy bądź w masyw skalny, powinien w

danych warunkach otworowych, tworzyć w krótkim

okresie czasu stwardniały zaczyn wraz z uszczelnianym

ośrodkiem o:

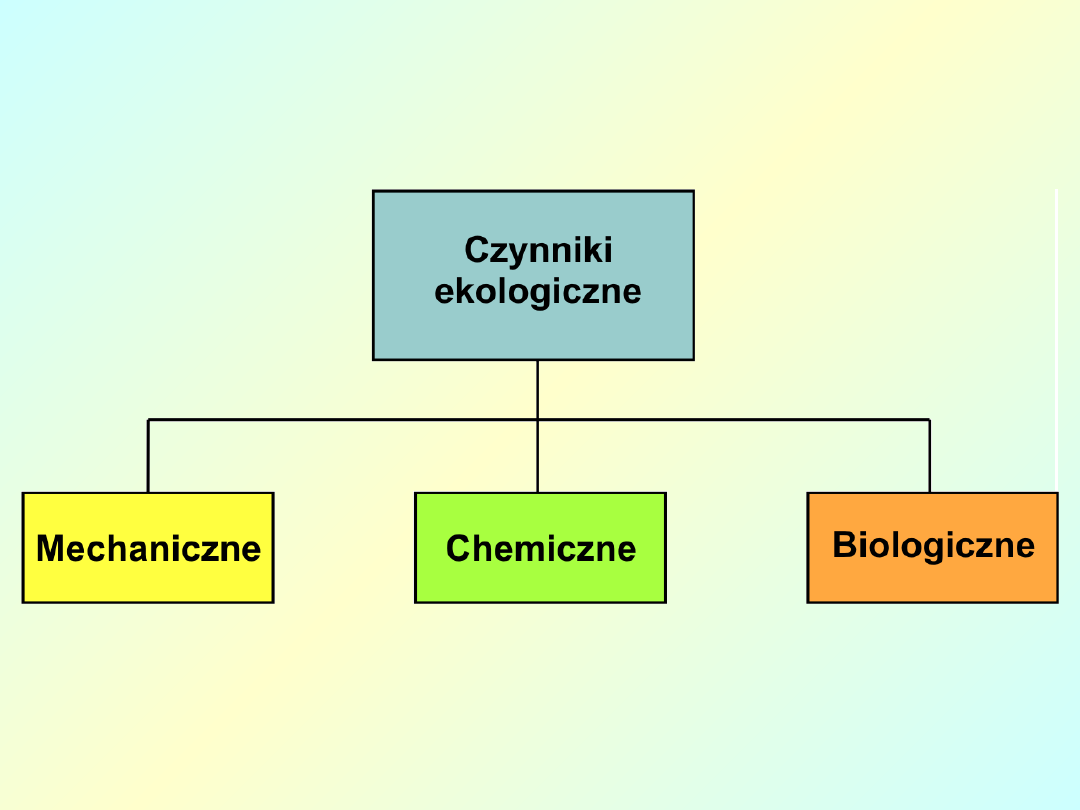

odpowiedniej wytrzymałości mechanicznej,

wysokiej odporności na korozję fizyczną, chemiczną i

biologiczną,

odporności na działanie silnie zmineralizowanych wód

agresywnych,

odporności na działanie mikroorganizmów,

11.

zmiany objętości stwardniałych zaczynów

uszczelniających powinny być z tendencją do

minimalnej ekspansji,

12.

stwardniały zaczyn uszczelniający nie powinien

ulegać rozkruszeniu i niepożądanemu pękaniu

podczas dalszych prac wiertniczych w górotworze

oraz powinien posiadać wystarczającą w danych

warunkach elastyczność w odpowiednio długim

czasie,

13.

zarówno świeży jak i stwardniały zaczyn

uszczelniający powinien charakteryzować się bardzo

dobrą współpracą z górotworem i o różnym

wykształceniu litologicznym, w tym także z

minerałami typu ilastego oraz innym uszczelnianym

ośrodkiem np. kolumną rur okładzinowych,

14.

składniki wchodzące w skład receptur zaczynów

uszczelniających powinny:

być niepalne,

być nietoksyczne,

umożliwiać regulację założonych parametrów

technologicznych świeżych i stwardniałych zaczynów,

zapewniać łatwy transport do miejsca wykonywania

prac,

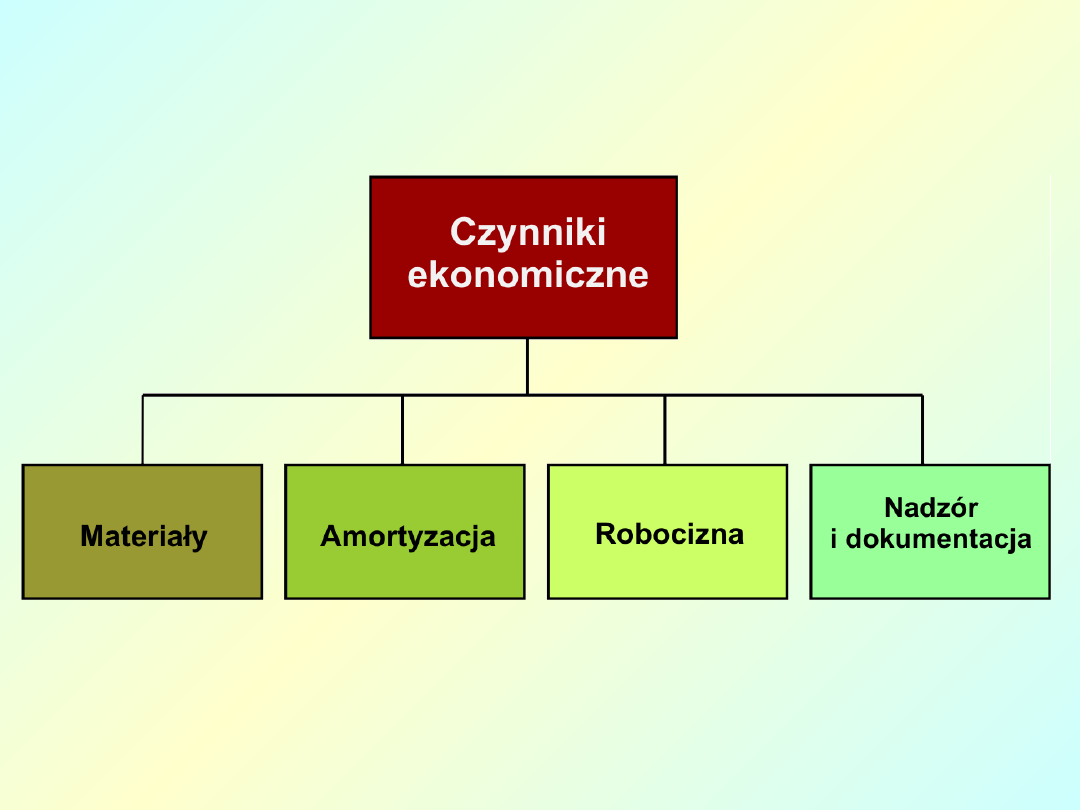

15.

możliwość sporządzania zaczynu w warunkach

przemysłowych, ze względu na prostą technologię,

16.

względnie niski koszt jednostkowy zaczynu w odniesieniu

do celu i zadania jakie ma spełnić w uszczelnianym

ośrodku,

17.

zaczyn uszczelniający powinien charakteryzować się

brakiem szkodliwego oddziaływania na środowisko

naturalne.

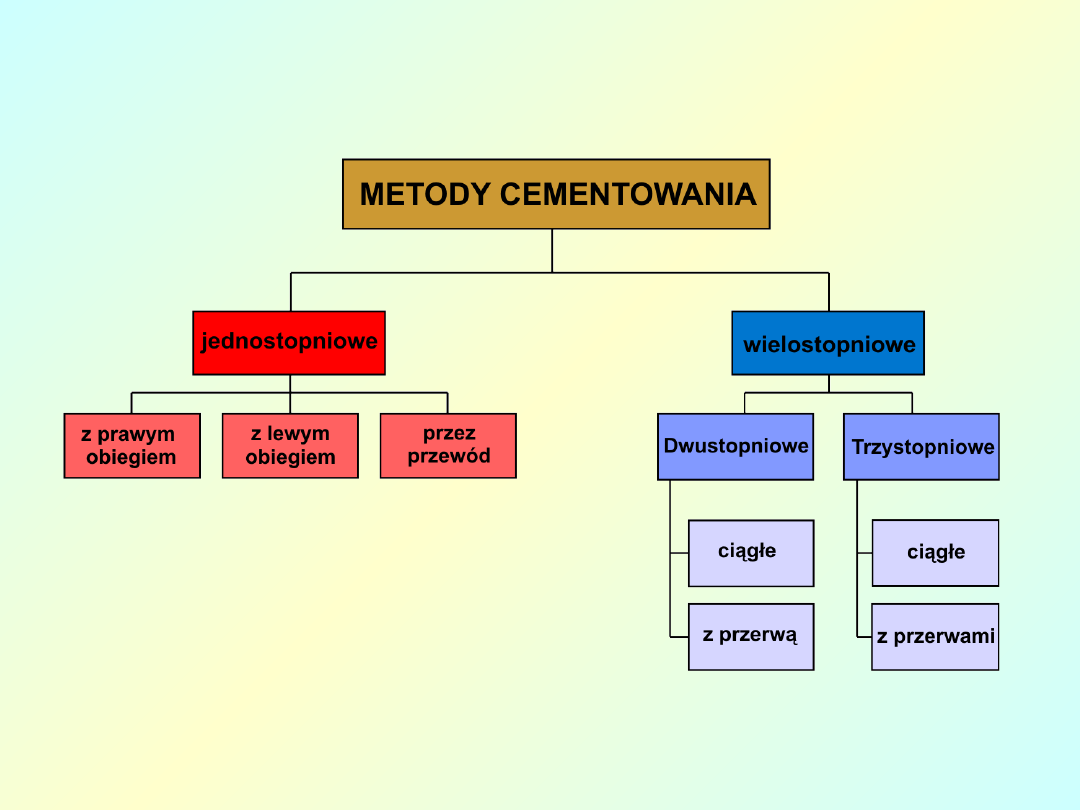

6. METODY USZCZELNIANIA

W zależności od celu w jakim wykonywany jest zabieg

uszczelniania i od warunków w otworze stosowane są różne

metody cementowania:

• bez użycia klocków,

• jednoklockowe,

• dwuklockowe (metoda Perkonsa),

• rurowe (system rurek zasilających o małej średnicy –

docementowywanie,

• manszetowe,

• na zakładkę,

• dwustopniowe,

• wielostopniowe,

• odwrotne,

• kolumn rur traconych (liner),

• poziomych (horyzontalnych odcinków otworów kierunkowych.

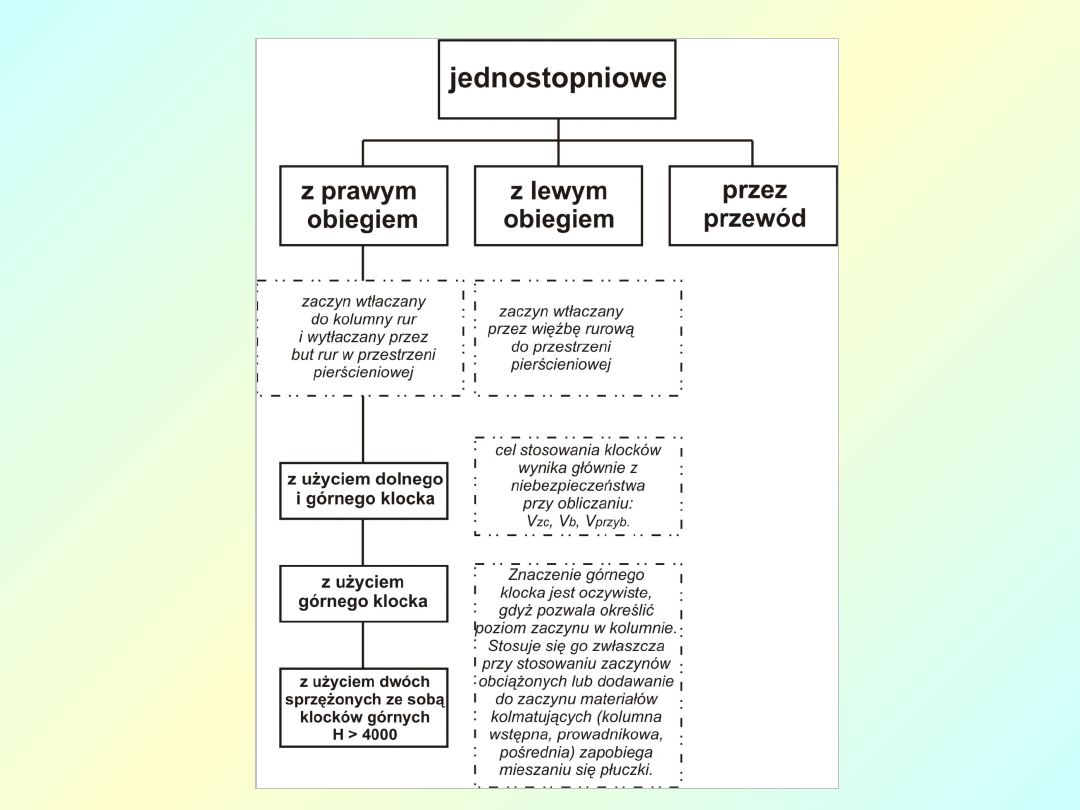

Mniejsze znaczenie klocka dolnego wynika stąd, że płuczka (ciecz

buforowa) oczyszcza kolumnę wewnętrzną lepiej niż płuczka z

wewnętrznej przejściowej warstwy osadu.

Brak stosowania cieczy buforowej i dolnego klocka prowadzi do

tego, że górny klocek ściąga warstwę płuczki. Dolny klocek ma

duże znaczenie przy dużych średnicach.

Cementowanie przestrzeni

pierścieniowej (ściana otworu – rura

okładzinowa)

Rozróżnianie metod (sposobów) w

zależności od długości kolumny rur

okładzinowych:

a) rury zapuszczone są jako kolumny

pełne od powierzchni do głębokości H,

b) rury zapuszczone są jako kolumny

tracone od głębokości H

1

do

głębokości H.

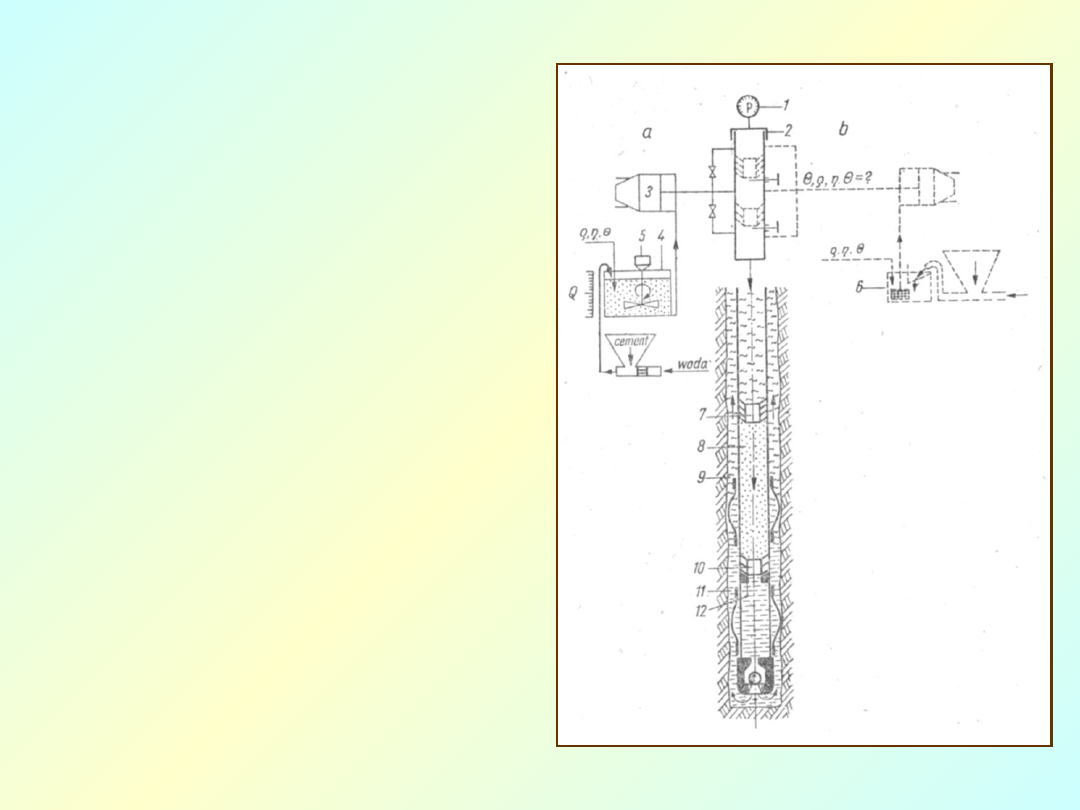

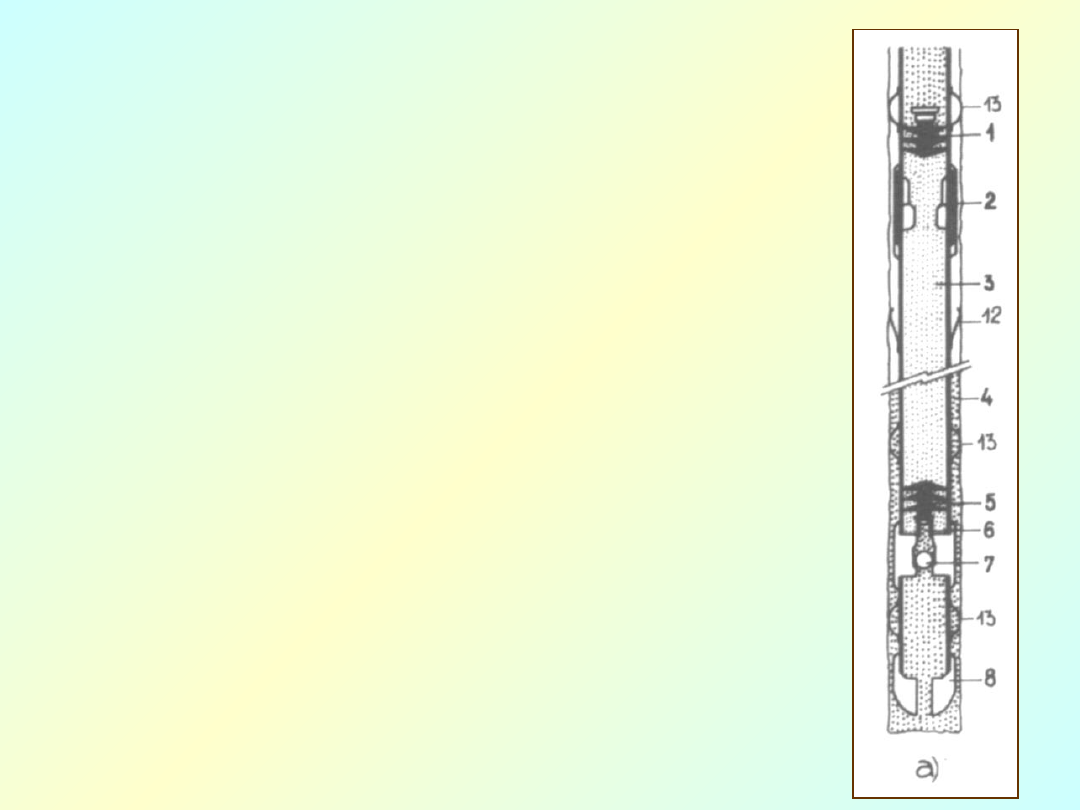

Cementowanie jednostopniowe

z prawym obiegiem płuczki

składa się z następujących etapów:

zatłaczanie cieczy buforowej,

wprowadzenie się dolnego

klocka,

zatłoczenie zaczynu

cementowego,

zwolnienie z głowicy drugiego

górnego klocka i wtłoczenie

przybitki,

dojście górnego klocka do

dolnego → wzrost ciśnienia →

koniec zabiegu.

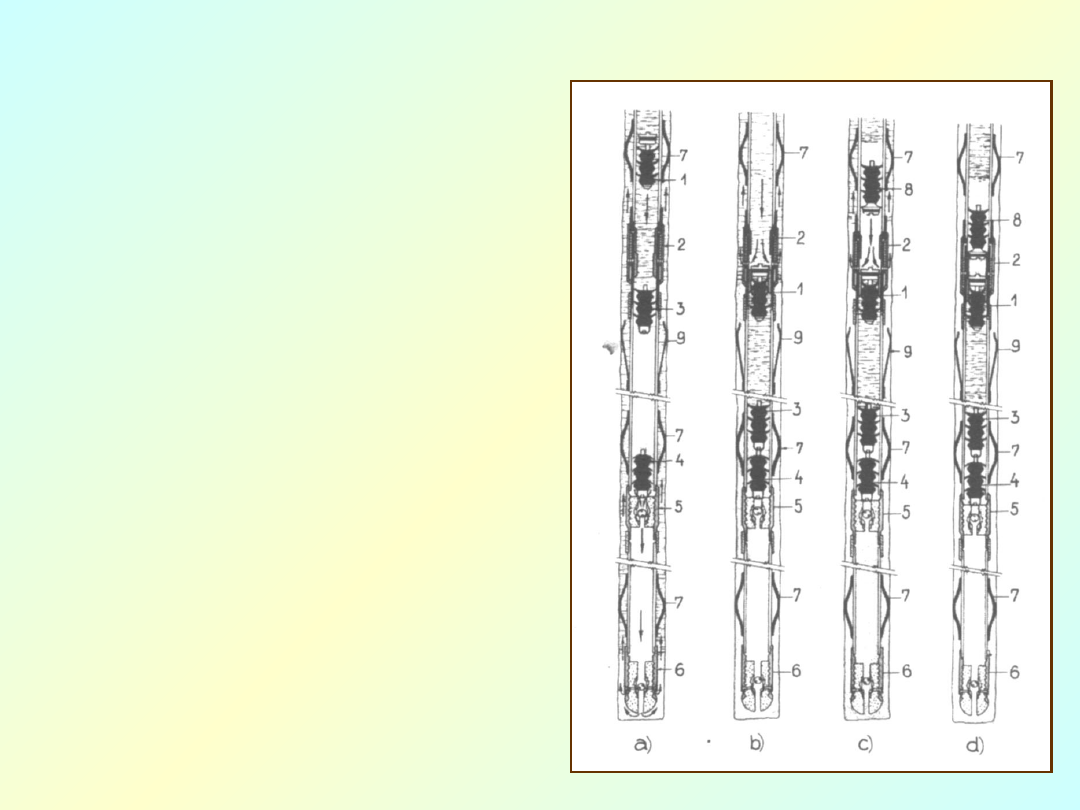

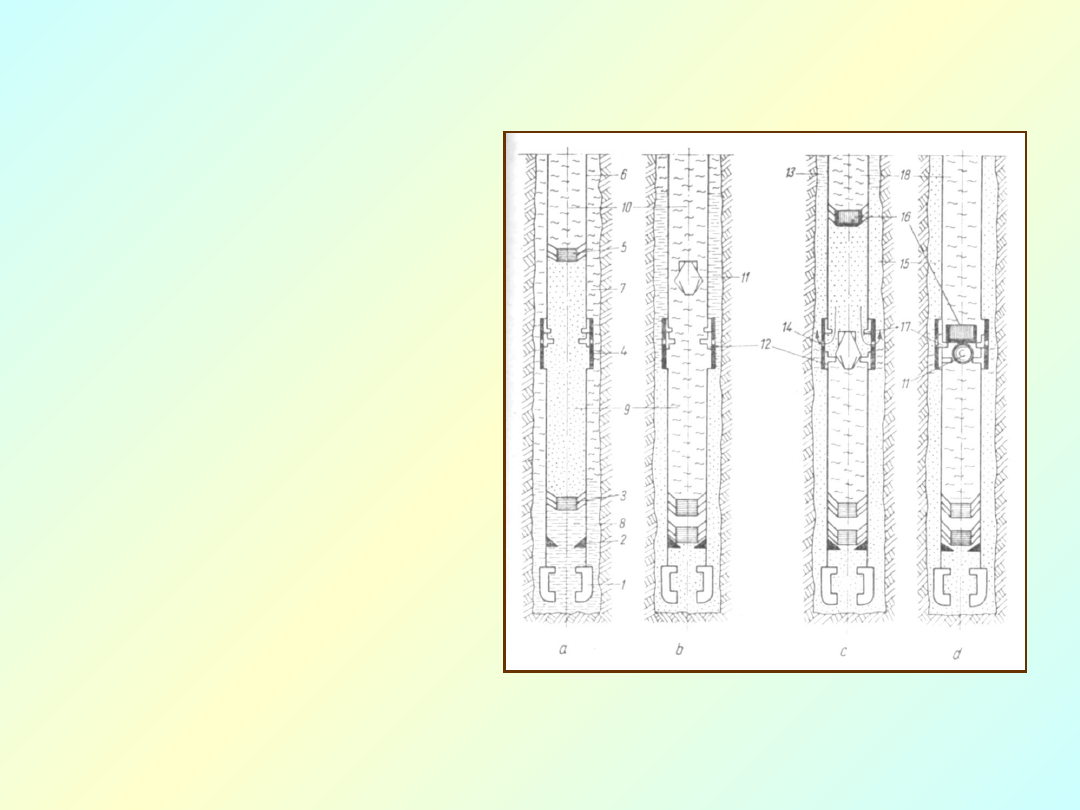

Schemat przebiegu cementowania

jednostopniowego: a – z użyciem

mieszalnika zaczynu; b – przy

równoczesnym sporządzaniu i wtłaczaniu

zaczynu do otworu.

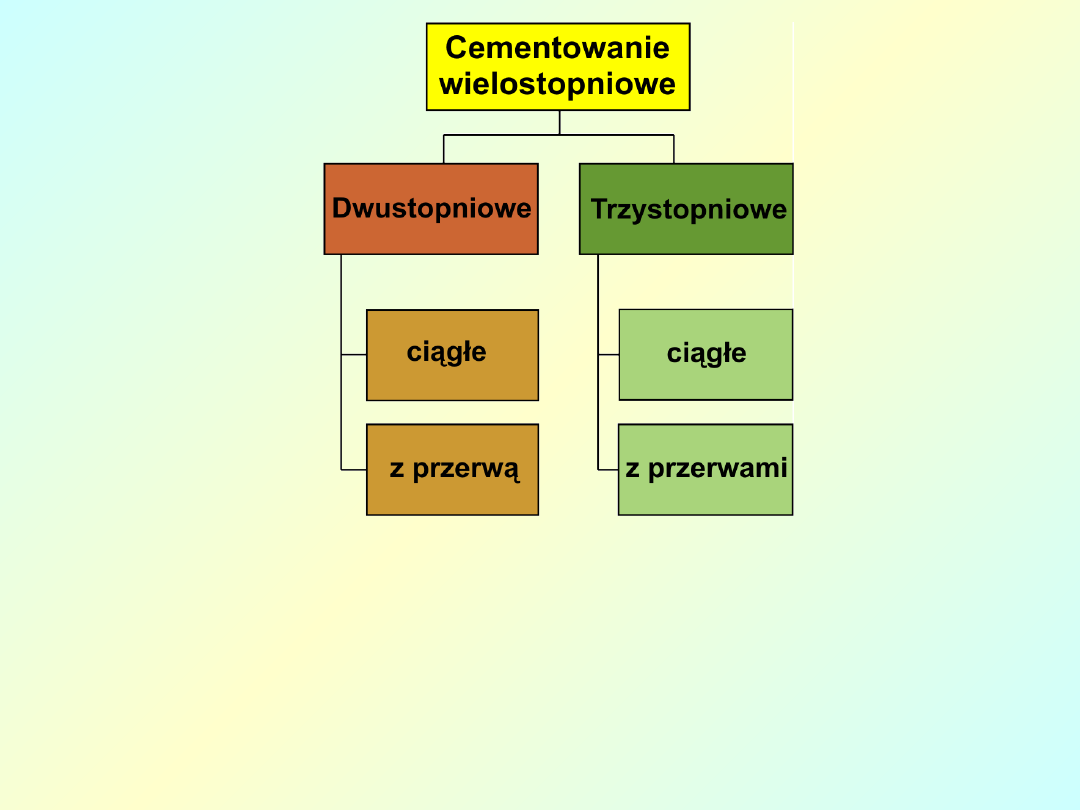

Cementowanie wielostopniowe

kolumn rur

okładzinowych jest konieczne z wielu powodów:

jeżeli brak jest zdolności skał do utrzymywania ciśnienia

hydrostatycznego, wywieranego przez długi słup zaczynu

cementowego;

gdy górny poziom skały zbiornikowej należy

zacementować zaczynem cementowym

niezanieczyszczonym (o wyższej gęstości i o wyższej

wytrzymałości na ściskanie);

jeżeli jest niepotrzebne wypełnienie zaczynem

cementowym przestrzeni pierścieniowej otworu pomiędzy

poziomami produktywnymi o znacznej różnicy głębokości

ich występowania.

Przy obecnej praktyce wiertniczej bardzo często długie kolumny rur

okładzinowych cementuje się do wierzchu dla zabezpieczenia rur

okładzinowych przed korozją.

Ucieczki płuczki występujące poniżej buta ostatniej ko lumny rur

okładzinowych uniemożliwiają często wytłoczenie zaczynu

cementowego do wierzchu otworu.

Cementowanie dwustopniowe, obejmujące w pierwszym stopniu

cementowanie skał słabo zwięzłych, umożli wia zacementowanie rur

okładzinowych do wierzchu otworu.

Istnieją trzy typowe wielostopniowe technologie cementowania:

zwykłe cementowanie dwustopniowe, gdzie każdy stopień stanowi

oddzielny zabieg;

dwa stopnie cementowania przebiegają jednocześnie jako zabieg

ciągły;

trójstopniowe cementowanie, gdzie każdy stopień jest wykonywany

jako oddzielny zabieg.

Konwencjonalne wyposażenie rur okładzinowych (but prowadnikowy,

zawór zwrotny) jak również mufa dwustopniowego cementowania,

zapuszczane są na spód otworu do określonej głębokości. Istnieje

szereg konstrukcji muf dwustopniowego cementowania, więc istotnym

zagadnieniem jest dokładne zapoznanie się z działaniem i obsługą

wybranego typu mufy.

W celu umożliwienia technicznego

wykonania zabiegu cementowania

dwustopniowego, produkowane są

różne konstrukcje muf.

Po zatłoczeniu do przestrzeni

pierścieniowej otworu drugiej porcji

zaczynu cementowego przez mufę

cementacyjną, wywiera się ciśnieniem

tłoczenia na klocek cementacyjny

nacisk na przesuwną tuleję, która

zasłania otwory przepływowe w mufie

cementacyjnej.

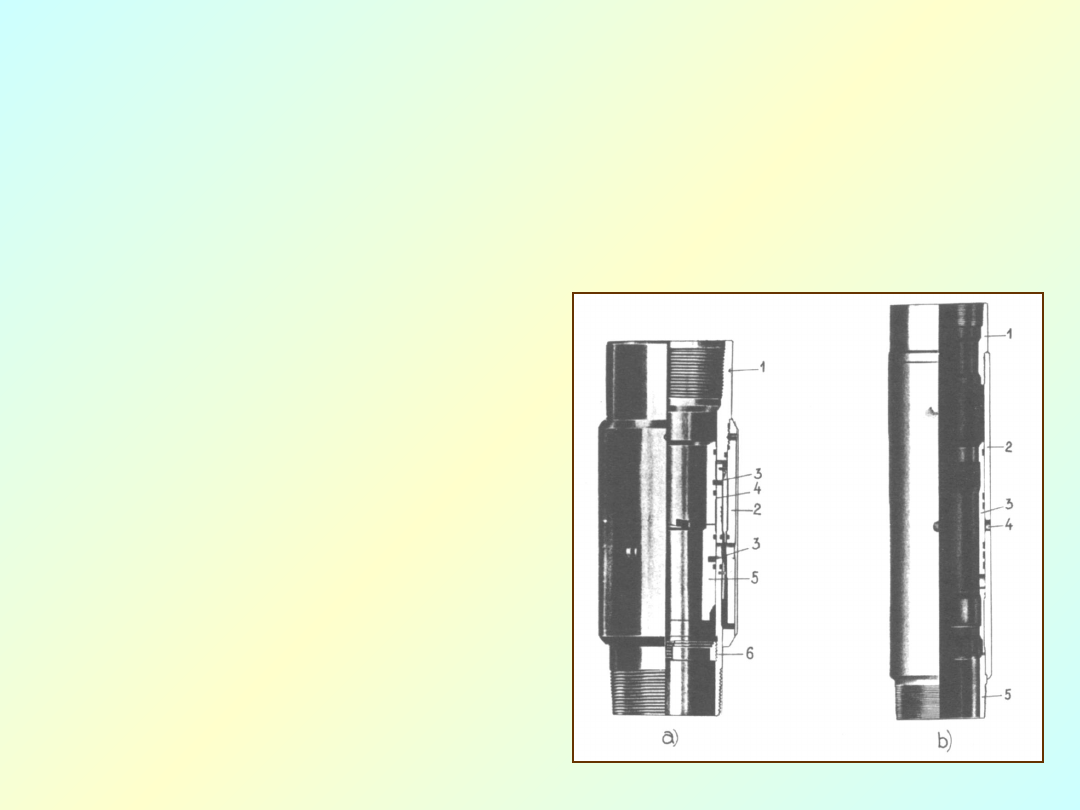

Mufy cementowania

wielostopniowego: a – mufa

cementowania wielostopniowego

produkcji firmy Halliburton; b – firmy

Baker.

Zabieg cementowania dwustopniowego można wykonywać jako

nieprzerwany zabieg lub po wytłoczeniu pierwszej porcji zaczynu

cementowego należy otworzyć otwory przepływowe mufy

cementacyjnej i płukać przez nie otwór.

Do zalet tej metody zalicza się:

możliwość cementowania rur okładzinowych do wylotu otworu,

możliwość pozostawienia niezacementowanego odcinka otworu

w dowolnym interwale,

zmniejszenie wielkości ciśnienia tłoczenia wywieranego przez

agregaty cementacyjne,

przeciwdziałanie utratom krążenia zaczynu cementowego lub

jego ucieczkom w porowate poziomy skał, w wyniku zwiększenia

się ciśnienia hydrostatycznego słupa cieczy w otworze.

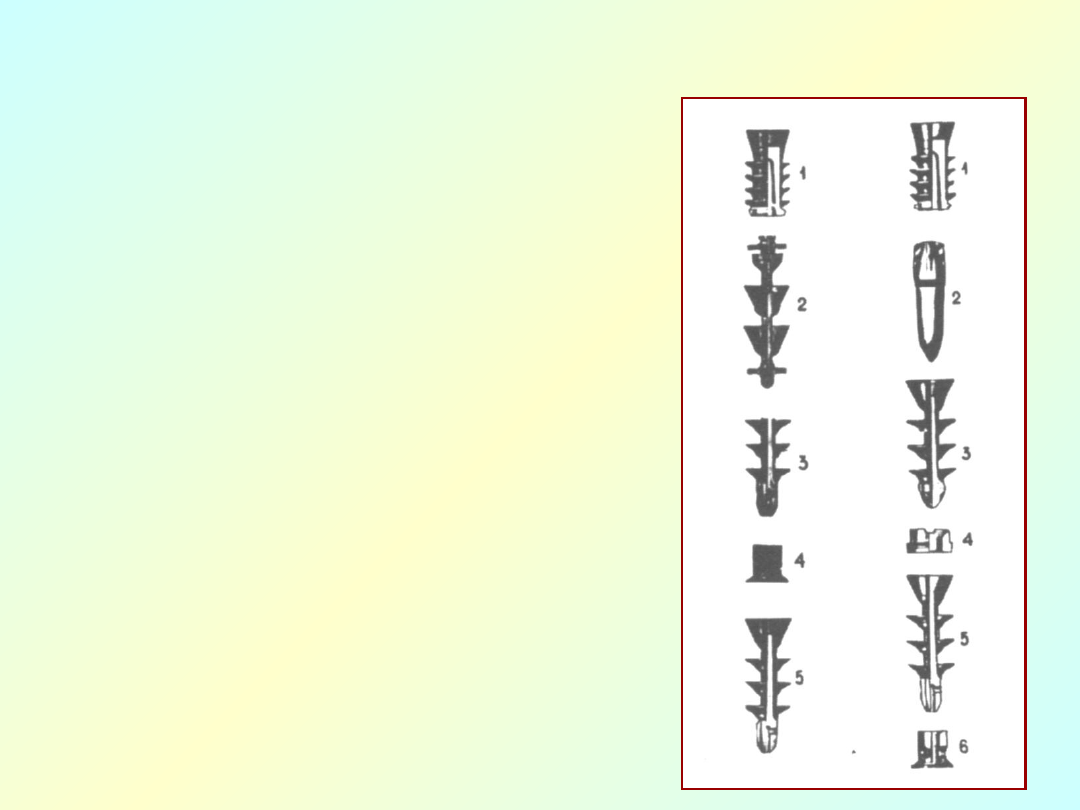

W celu wykonania zabiegu cementowania

dwustopniowego, produkuje się klocki

cementacyjne różnych konstrukcji

(rysunek). Wykonuje się je w wariancie

dosuwnym lub wrzutowym - bombkowym.

Przy użyciu klocków typu bombkowego

otwory przepływowe mufy cementacyjnej

można otworzyć w układzie zamkniętym.

Oznacza to, że klocek typu bombkowego

wrzuca się do wnętrza rur okładzinowych,

który dochodzi do mufy cementacyjnej.

Następnie zwiększa się w rurach

okładzinowych ciśnienie cieczy, które działa

poprzez gniazdo bombki na przesuwną

tuleję i otwiera otwory przepływowe w

mufie cementacyjnej.

Klocki do cementowania dwustopniowego: a

– typu dosuwnego, b – typu bombkowego.

Mieszanie i przetłaczanie cieczy wyprzedzających jak i

też zaczynu cementowego dla pierwszego stopnia, jest

podobne do zabiegu cementowania jednostopniowego.

Po sporządzeniu zaczynu cementowego i jego

ujednorodnieniu przez mieszanie w zbiorniku, uwalnia

się w głowicy cementacyjnej klocek cementacyjny

pierwszego stopnia po wtłoczeniu do rur okładzinowych

cieczy wyprzedzającej.

Za klockiem dolnym pierwszego stopnia 5, tłoczy się

zaczyn cementowy oraz przybitkę o określonej objętości

do momentu, aż wzrośnie ciśnienie tłoczenia

sygnalizujące dojście klocka cementacyjnego do

pierścienia oporowego, zamontowanego powyżej

zaworu zwrotnego.

Operacja po wytłoczeniu zaczynu cementowego pierwszego

stopnia przez klocek cementacyjny pierwszego stopnia i określoną

objętość przybitki

W niektórych typach muf

dwustopniowego cementowania

oprócz klocka dolnego może być

użyty górny klocek cementacyjny

3, pierwszego stopnia,

oddzielający zaczyn cementowy

od przybitki.

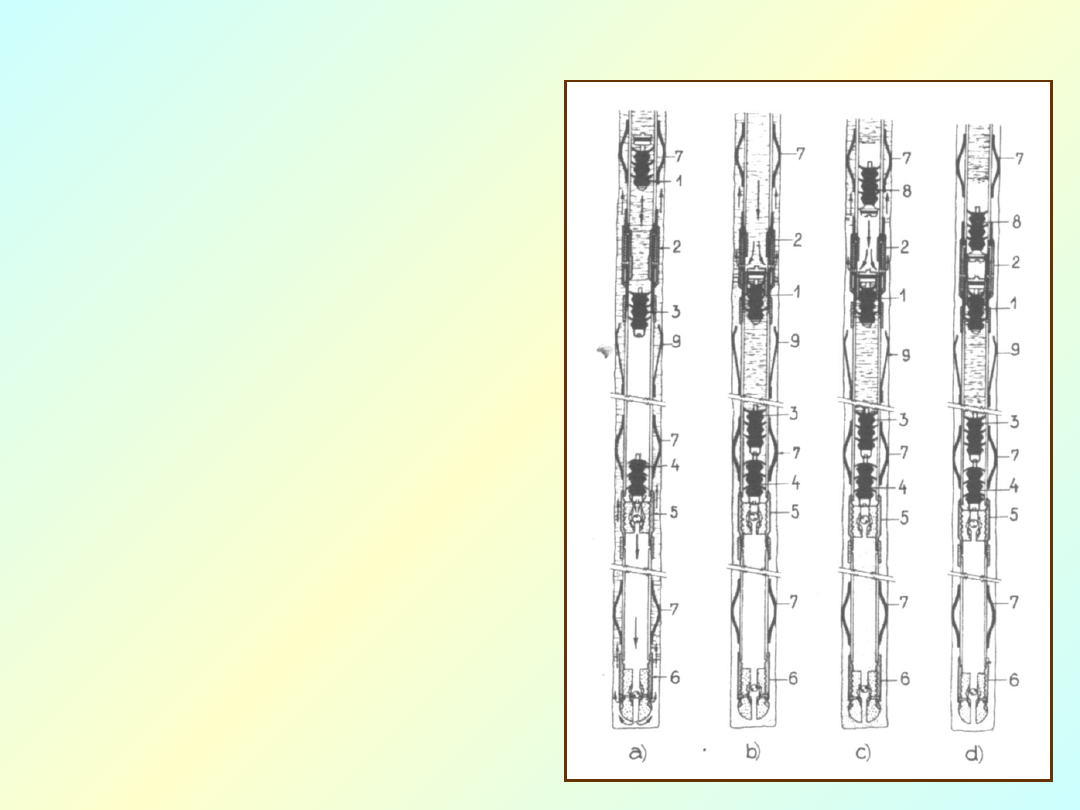

Cementowanie drugiego

stopnia. Po wykonaniu

cementowania pierwszego

stopnia (rysunek a), w głowicy

cementacyjnej zwalnia się klocek

cementacyjny 1, otwierający

otwory przepływowe mufy

cementacyjnej (rysunek b).

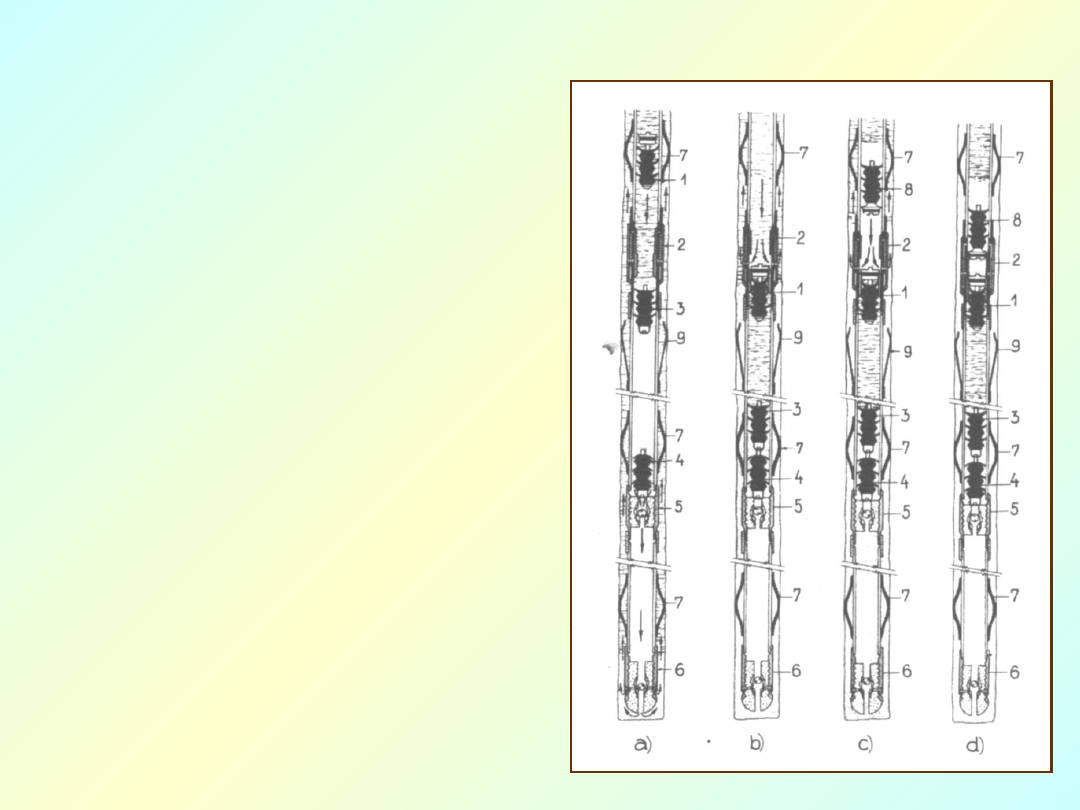

Schemat cementowania

dwustopniowego stosowany przez

firmę Baker.

Klocek cementacyjny przetłaczany w

rurach okładzinowych zatrzymuje się

na dolnym gnieździe mufy

cementacyjnej 2.

Następnie wywiera się ciśnienie

cieczy w rurach okładzinowych aby

ściąć sworznie mocujące dolną tuleję,

która przesuwa się w dół odsłaniając

otwory przepływowe.

Nagły spadek ciśnienia tłoczenia

wskazuje na otwarcie otworów

przepływowych.

Tą czynność można wykonać w

dowolnym czasie po zakończeniu

cementowania pierwszego stopnia.

Zależy to od programu

cementowania.

Jeżeli planuje się pełne wypełnienie

pozarurowej przestrzeni

pierścieniowej otworu zaczynem

cementowym, to część objętości

zaczynu cementowego z

pierwszego stopnia będzie

znajdować się nad mufą

cementacyjną i należy go wytłoczyć

z przestrzeni pierścieniowej zanim

rozpocznie się jego wiązanie.

Z chwilą otwarcia otworów

przepływowych w mufie

cementacyjnej należy utrzymywać

płuczkę krążącą w otworze aż do

ukończenia jej obróbki chemicznej

dla regulacji parametrów.

Dla drugiego stopnia cementowania

ciecz wyprzedzająca buforowa jak i

zaczyn cementowy są sporządzane tak

samo jak w cementowaniu

jednostopniowym.

Po wtłoczeniu do rur okładzinowych

zaczynu cementowego drugiego stopnia

(rys. c), uwalnia się w głowicy

cementacyjnej klocek cementacyjny 8,

który po wytłoczeniu zaczynu

cementowego w przestrzeń poza rurową,

zatrzymuje się w gnieździe mufy

cementacyjnej, przesuwając tuleję w dół,

w celu zasłonięcia otworów

przepływowych w mufie

dwustopniowego cementowania (rys. d).

a – cementowanie pierwszego stopnia i

wtłoczenie klocka górnego, b – operacja

otwarcia otworów przepływowych w mufie i

wtłaczanie zaczynu drugiego stopnia, c –

wtłaczanie zaczynu przez korek górny

drugiego stopnia, d – etap końcowy

cementowania dwustopniowego.

Większość cementowań drugiego stopnia

wykonywana jest przy użyciu zaczynu

cementowego z wypełniaczem o małej gęstości, w

celu wypełnienia przestrzeni poza rurowej do

wierzchu otworu.

Końcową porcję zaczynu cementowego sporządza

się zwykle o większej gęstości i zatłacza w obrębie

znajdowania się mufy cementacyjnej.

W przypadku znacznej niezgodności pomiędzy

zaczynem cementowym i płuczką, wskazane jest

użycie górnego klocka cementacyjnego pierwszego

stopnia.

W tym celu konieczne jest użycie dodatkowego wyposażenia dla

wykonania zwykłego cementowania dwustopniowego:

elastycznego klocka cementacyjnego uwalnianego w głowicy

cementacyjnej przed wtłaczanym zaczynem cementowym

pierwszego stopnia;

gniazda zaworu obejściowego zamontowanego w łączniku

rurowym powyżej zaworu zwrotnego lub w bucie rurowym;

specjalnej mufy cementacyjnej z zaworem obejściowym;

gniazda specjalnego dla górnego klocka cementacyjnego

pierwszego stopnia, przemieszczającego się w rurach za

zaczynem cementowym;

specjalnego klocka cementacyjnego pierwszego stopnia,

wyposażonego w specjalną główkę dla dokonania uszczelnienia w

gnieździe mufy.

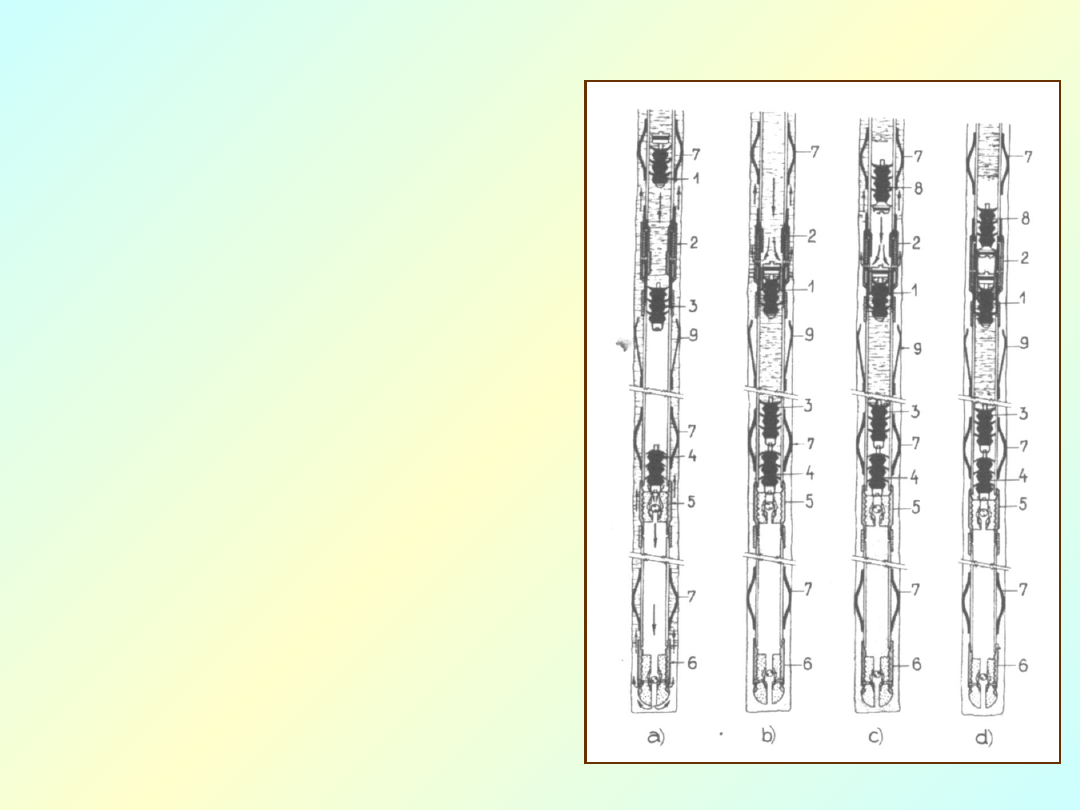

Schemat cementowania

dwustopniowego stosowany

przez firmę Halliburton: a –

wtłaczanie do rur okładzinowych

zaczynu cementowego dla

pierwszego stopnia; b – operacja

wrzucania do rur bombki; c –

zatłaczanie zaczynu

cementowego drugiego stopnia; d

– koniec zabiegu cementowania

drugiego stopnia.

Końcowy stopień cementowania może być wykonany

również w dowolnym czasie po drugim stopniu

cementowania.

Bombka otwierająca 4 (większych wymiarów niż dla

drugiego stopnia), wrzucana do rur okładzinowych,

opada grawitacyjnie i zatrzymuje się na dolnym

gnieździe górnej mufy cementacyjnej 3.

Po wywarciu ciśnienia tłoczenia cieczy wykonuje się

końcowy stopień cementowania przez otwory

przepływowe górnej mufy cementacyjnej. W celu

zasłonięcia otworów przepływowych stosuje się

specjalny klocek cementacyjny 2.

Cementowanie dwustopniowe ciągłe

składa się z następujący etapów:

zatłoczenie cieczy buforowej o V ≈ ½ V

zc(pp)

,

wprowadzenie klocka dolnego 1-go stopnia,

zatłoczenie zaczynu cementowego 1-go stopnia,

wprowadzenie klocka górnego 1-go stopnia przechodzącego przez mufę i

osiadajacego na pierścieniu oporowym,

zatłoczenie przybitki o objętości niezbędnej do wypełnienia przestrzeni rurowej

od pierścienia oporowego 1-go stopnia do mufy cementacyjnej (jeżeli nie stosuje

się górnego klocka 1-go stopnia to nad zaworem zwrotnym 10-20 m nad butem

powinno się pozostawić 50 m korka),

wprowadzenie klocka dolnego 2-go stopnia (bombka) tak aby w momencie gdy

klocek górny 1-go stopnia znajduje się nad pierścieniem oporowym bombka

znalazła się nad mufą; bombka ma większą średnice niż dolna tuleja mufy

cementacyjnej przy P=5,0 MPa więc zostają ścięte kołki podtrzymujące tuleję i

następuje obniżenie się jej i odsłonięcie okienek,

zatłoczenie zaczynu cementowego 2-go stopnia,

wprowadzenie klocka górnego 2-go stopnia, który po dojściu do mufy opiera się o

tuleję górną,

zatłoczenie przybitki przy P = 7 MPa, w wyniku czego tuleja górna przesuwa się

w dół i zasłania okna cyrkulacyjne.

Cementowanie dwustopniowe

z przerwą

składa się z

następujących etapów (po

zatłoczeniu objętości zaczynu i

objętości przybitki i oparciu

klocka górnego 1-go stopnia):

otwieranie się okna w mufie

(bombka lub kulka),

przepłukanie otworu do czasu

związania zaczynu 1-go stopnia

(2 cykle obiegu - 2-6 h),

zatłaczanie cieczy buforowej,

zatłaczanie zaczynu i

wprowadzenie górnego korka,

zatłaczanie przybitki.

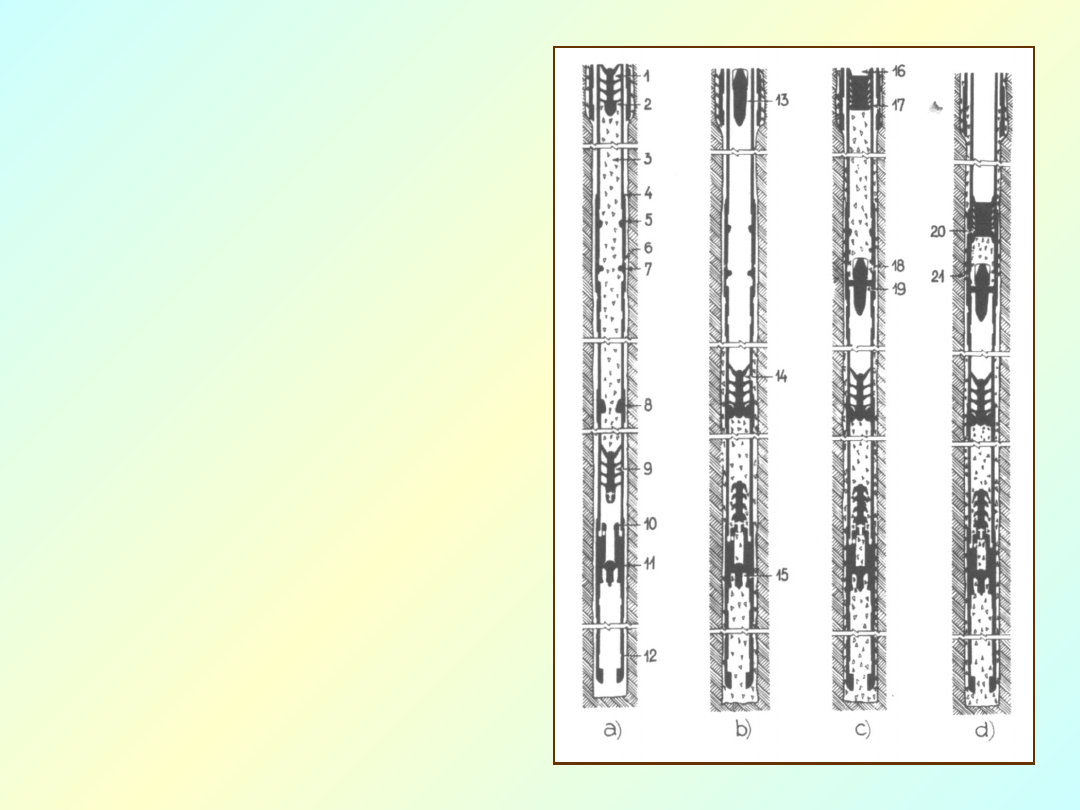

Cementowanie dwustopniowe: a, b, c, d – fazy

cementowania (a, b – wtłaczanie do rur i wytłaczanie

poza rury zaczynu cementowego pierwszego stopnia; c, d

– wtłaczanie do kolumny rur i poza rury zaczynu

cementowego drugiego stopnia).

Cementowanie przez rury płuczkowe lub przez rury wydobywcze

wykonuje się w następujących przypadkach:

a)

cementowanie pod ciśnieniem przy użyciu zwiercalnego lub

wyciągalnego pakera zabiegowego,

b)

cementowanie w celu przeprowadzenia prac rekonstrukcyjnych w

otworze wykonywane:

•

przez przetłaczanie zaczynu cementowego przez perforowaną

kolumnę rur traconych,

•

w miejscu zwiercania tulei.

c)

cementowanie pod ciśnieniem traconej kolumny rur okładzinowych

przy użyciu wyciągalnego pakera zabiegowego lub przy uszczelnionym

wylocie otworu,

d)

cementowanie stref ucieczek płuczki,

e)

wykonywanie korków cementowych w nieorurowanym otworze lub

wewnątrz kolumny rur okładzinowych,

f)

cementowanie rur okładzinowych o dużej średnicy przy użyciu

przewodu wiertniczego.

Cementowanie przez przewód

-

wymagana

skuteczność cementowania kolumn o dużych średnicach

(340 mm 133/8”) i większych (ochrona płytkich poziomów

wodonośnych izolacji warstw słabozwięzłych i

przepuszczalnych, stworzenia wytrzymałej podstawy dla

prezentera).

Zwykle duże skawernowanie skał powoduje konieczność

zwiększenia o 100% objętości zaczynu w porównaniu z

obliczoną objętością.

Stosując konwencjonalne cementowanie – następuje duża

strata czasu (50 min ; Q = 1600 l/min); duża ilość

materiałów (80 m

3

i więcej); występuje zagrożenie

mieszania się cementu i przybitki.

Stosując cementowanie przez

przewód wiertniczy można uniknąć

wielu problemów, które powstają przy

cementowaniu rur okładzinowych o

dużej średnicy.

Sposób cementowania polega na

zapuszczeniu do otworu rur

okładzinowych wraz z butem

rurowym, zaworem zwrotnym oraz

łącznikiem uszczelniającym rury

płuczkowe w bucie rur.

Rury okładzinowe ujmuje się w

klinach, aby swobodnie wisiały w

otworze. Rury płuczkowe z czopem

elementu uszczelniającego (rysunek)

zapuszcza się do wnętrza rur

okładzinowych.

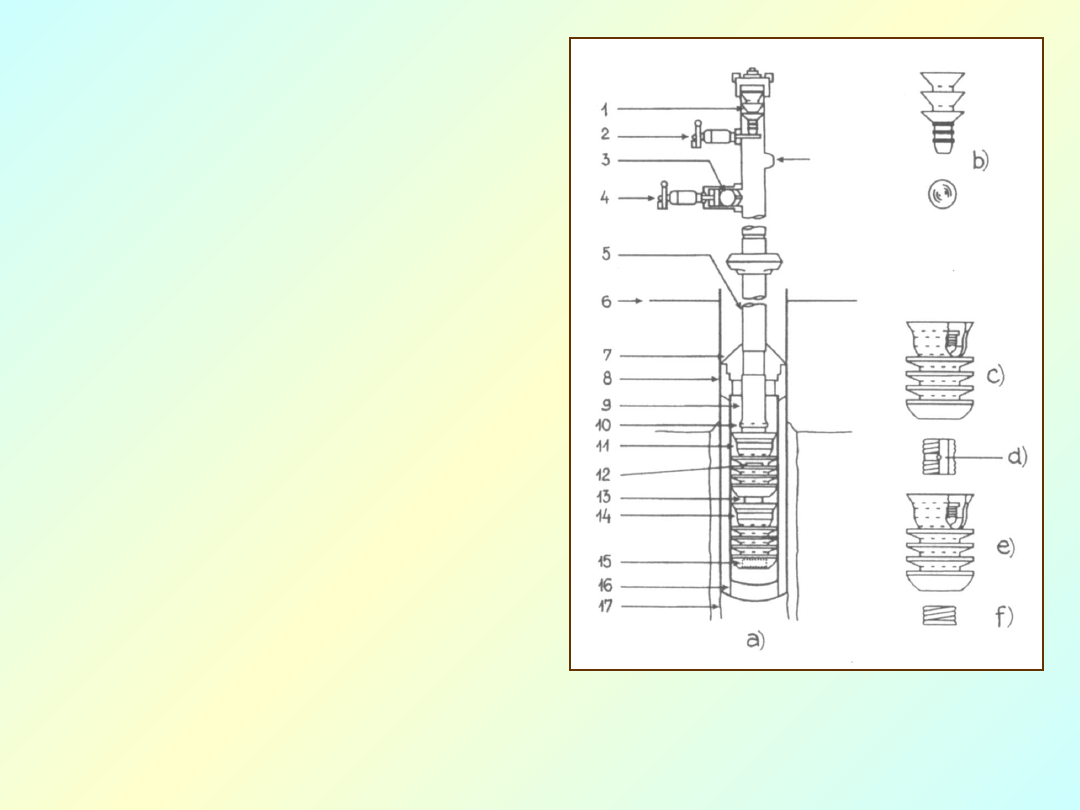

Schemat wyposażenia do cementowania

jednostopniowego do prowadnikowej kolumny rur okładzinowych w otworze

wierconym pod dnem morskim: a – schemat wyposażenia do cementowania kolumny

rur okładzinowych; b – klocek cementacyjny i kula; c – klocek cementacyjny górny; d –

łącznik klocków cementacyjnych; e – klocek cementacyjny dolny; f – chwytak kuli.

Istnieje szereg innych opcji w zakresie

cementowania rur okładzinowych

przez rury płuczkowe.

Zawory zwrotne mogą być użyte w

łączniku lub w bucie rurowym.

Adaptacja cementowania przez rury

płuczkowe może polegać na użyciu

łącznika cementacyjnego względnie

na użyciu łącznika uszczelniającego w

bucie rur okładzinowych.

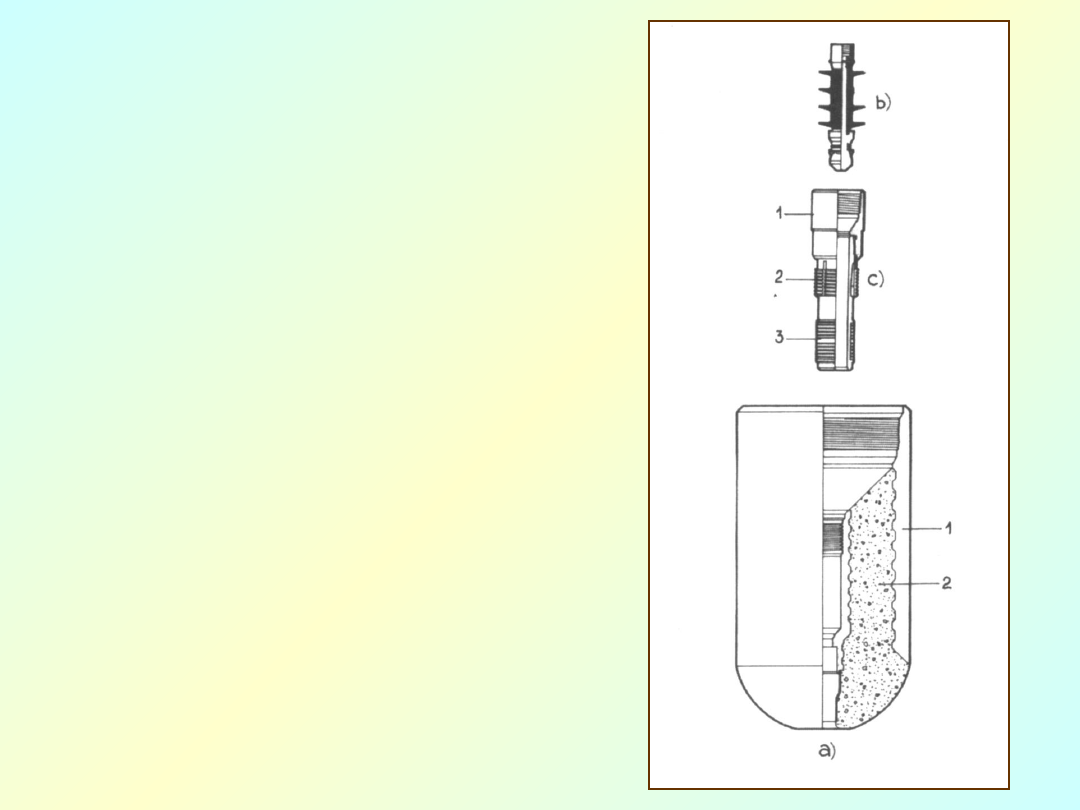

Schemat buta cementacyjnego z lewym

połączeniem gwintowym trapezowym na łącznik

uszczelniający: a – but rurowy cementacyjny z

tuleją uszczelniającą i połączeniem gwintowym;

b – klocek cementacyjny; c – łącznik z

połączeniem gwintowym i uszczelniającym.

Cementowanie kolumn traconych

- kolumna dla izolowania odcinka

otworu od H

K

do uprzednio zapuszczanej kolumny zakładka 50 – 300 m.

Cel stosowania:

a)

zmniejszenie kosztów orurowania otworu,

b)

izolacja stref ucieczek płuczki, wód chemicznie aktywnych, obwałów,

zaciskanie otworu,

c)

opróbowanie poziomów perspektywicznych,

d)

w sytuacji gdy czas zapuszczania rur pełnych mógł wpłynąć na nie

doprowadzenie kolumny do planowanej głębokości H,

e)

wysoka temperatura, ciśnienie i duża głębokość (gdy wymaga się

krótkiego czasu cementowania ze względna na wystąpienie wysokiej

temperatury ściskania),

f)

ze względów techniczno-ekonomicznych:

•

oszczędność sprzętu (rur okładzinowych i płuczkowych),

•

oszczędność mocy hydraulicznej,

•

zmniejszenie niebezpieczeństwa przechwycenia przewodu.

Wymagania stosowania kolumn traconych:

P

w

dwie zwłaszcza kolumny wyższej,

prosty otwór rury nie wytarte:

- dokładna znajomość profilu krzywizny i średnicy,

- zapewniona drożność kolumny traconej,

- dobre parametry reologiczne płuczki (bez urobku).

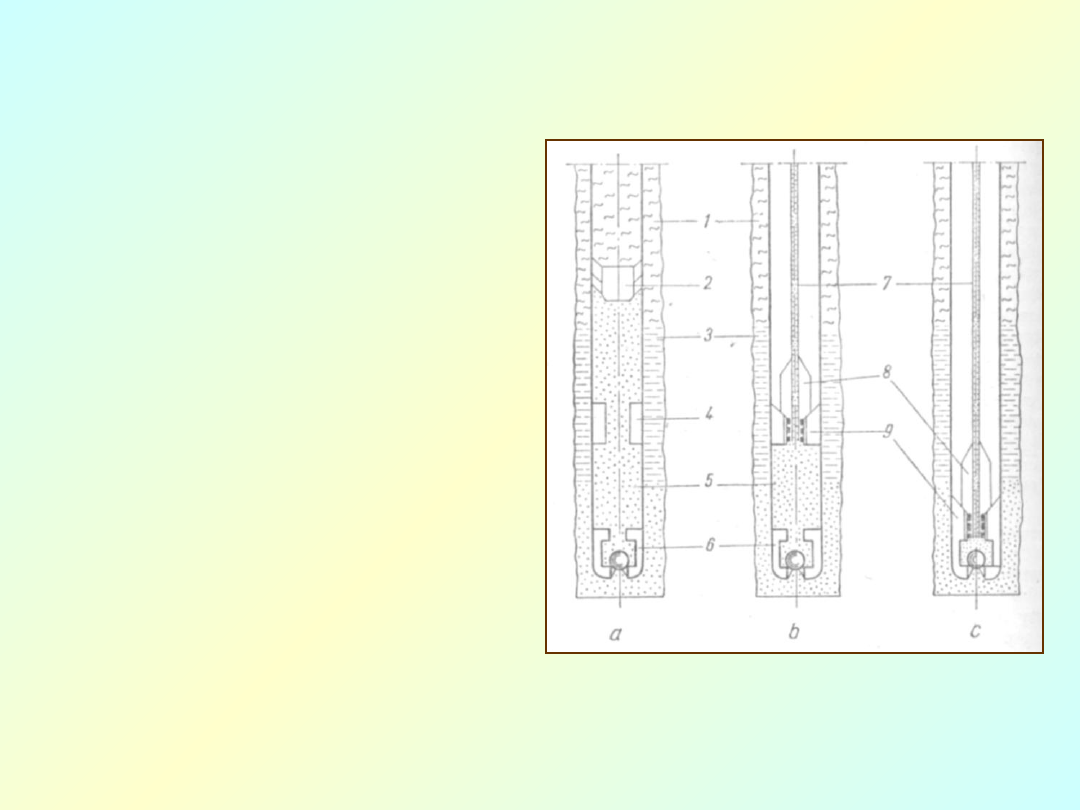

Etapy cementowania przez

przewód:

zapuszczanie przewodu i

wprowadzanie do specjalnego

gniazda uszczelniającego w

bucie rur lub w łączniku nad

butem,

przepłukanie otworu i

zatłaczanie zaczynu (gdy

osiągnie on powierzchnię

zatłacza się wodę lub płuczkę

oby wytłoczyć zaczyn z ostatniej

rury płuczkowej),

podnoszenie przewodu

(wyciągając łącznik z gniazda

uszczelniającego przepłukuje się

go i wyciąga z otworu).

Schemat cementowania kolumn rur o

dużych średnicach: a – cementowanie typu

konwencjonalnego; b, c – cementowanie przez

przewód.

Skuteczność cementowania zależy od:

przygotowania zabiegu,

wykonania zabiegu.

Sposoby, zakres kontroli należą do

czynników stymulujących skuteczność

cementowania

7. KONTROLA SKUTECZNOŚCI CEMENTOWANIA

Wyróżnić można tutaj fazy:

1.

przedmiot działania:

•

czy płuczka wymieszana z zaczynem

jest przetłaczana,

•

sprawność działania elementów

wyposażenia (zawory,

•

mufy, głowica cementacyjna),

•

szczelność układu tłoczenia przy P

rob

,

szczelność połączeń rur okładzinowych,

wyniki obserwacji ciężarowskazu V

pł

,

2.

przygotowanie zabiegu,

3.

przeprowadzenie uszczelnienia kontroluje się:

•

obciążenie wielokrążka,

•

natężenie tłoczenia cieczy buforowej zaczyny płuczki,

•

natężenie wypływu płuczki z otworu,

•

ciśnienie tłoczenia,

•

ς zaczynu,

4.

stan uszczelnienia bezpośrednio po zabiegu:

•

wysokość zalegania zaczynu za rurami,

•

szczelność kontaktu z rurami i ze ścianą otworu,

5.

szczelność kolumny rur:

szczelność kolumny przez wytworzenie ciśnienia =

prognozowanemu P,

szczelność górnego nie cementowanego odcinka (zapina się

uszczelniacz na wysokości wierzchu płaszcza cementowego,

wytwarza się P = 60 - 80% R

e

,

skuteczność uszczelniania podczas eksploatacji i opróbowań

uszczelniających poziomów:

-

badanie szczelności,

-

porównanie rodzaju i objętości płynów które dopłynęły

do otworu podczas opróbowania i eksploatacji z danymi

na podstawie profilowań geofizycznych, badań rdzeni

bądź prób płynu z próbnika złoża z poprzednich

otworów.

Sposoby kontroli właściwego przygotowania i wykonanie

zabiegu są proste i możliwe do zastosowania w pełnym

zakresie, a otrzymane wyniki jednoznaczne.

Natomiast ocena skuteczności cementowania jest

trudna i nawet przy precyzyjnych przyrządach ma

charakter orientacyjny – wskazując na ewentualną

potrzebę doszczelnienia.

Kontrola akustyczna – pomiar amplitudy fali sprężystej

zamieniającej się w zależności od rodzaju ośrodka

otaczającego rurę.

DZIĘKUJĘ

ZA

UWAGĘ

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

- Slide 73

- Slide 74

- Slide 75

Wyszukiwarka

Podobne podstrony:

Cementowanie rur

Cementowanie rur

CEMENTY stud

Ocena wpływu składników spoiwa polimerowo cementowego na właściwości kompozytu

Montaż instalacji z rur stalowych

Część 6 Cementy wiertnicze z historycznej perspektywy

Cement portlandzki, BUDOWNICTWO, chemia

wykres zelazo cementyt, Studia, nauka o materiałach

REFERAT Z RUR (MATERIAŁY)

Klasyfikacja cementów powszechnego użytku

nawierzchnia z betonu cementowego

14 cementyid 15666

cementy, ściągi

01 cementy audytorium

cement-sciaga, Materiały Budowlane

cygan,wiertnictwo,?mentowanie rur okładzinowych

więcej podobnych podstron