GŁÓWNY

CEL

STAWIANY

PRZED

BIOPALIWAMI

II

GENERACJI, TO:

Dalsze ograniczenie emisji CO

2

w cyklu życia

produktu,

Poprawa własności fizykochemicznych biopaliw,

takich jak:

liczba cetanowa, temperatury destylacji, prężność

par, lepkość

kinematyczna i dynamiczna, itp.

Zwiększenie wartości energetycznej zawartej w dm

3

i/lub

kg

biopaliwa, oraz mieszanek paliwowo powietrznych,

Wyeliminowanie

niekorzystnych

cech

ograniczających

okres

przechowywania

Biodiesel

: utlenianie paliwa, bakterie, kwitnięcie

biopaliwa.

Bioetanol

: woda

Wykorzystanie surowców odpadowych,

alternatywnych do

źródeł żywności

Komisja Europejska przedstawiła w lutym 2007 propozycję

zmian

prawnych,

które

zobowiązywałyby

producentów

samochodów do ograniczenia do 2012r. przeciętnej emisji CO

2

z

obecnych

160

g/km

do

130

g/km.

Nowe przepisy zastąpiłyby dobrowolne porozumienie z 1998 r.,

które

zostało

podpisane

przez

Związek

Europejskich

Producentów Pojazdów (ACEA). Zgodnie z jego zapisami

producenci samochodów zobowiązali się do ograniczenia emisji

do 140 g/km do roku 2008.

biopaliwa o różnym charakterze chemicznym

otrzymywane z surowców

niespożywczych

czyli

biomasy

odpadowej

i

lignocelulozowej,

biopaliwa węglowodorowe otrzymywane z biomasy

obejmującej również nadmiarowe lub

niepełnowartościowe surowce spożywcze.

DEFINICJE

etanol z surowców lignocelulozowych,

paliwa syntetyczne uzyskiwane z gazu syntetycznego

(CO + H

2

) wytworzonego w wyniku zgazowania biomasy:

- ciekłe paliwa węglowodorowe z procesów BTL i MT

(syntetyczny olej napędowy),

- DME (Bio-eter dimetylowy H

3

C-O-CH

3

),

- metanol,

- H

2

.

BIOPALIWA DRUGIEJ GENERACJI

paliwa węglowodorowe otrzymywane w procesie

hydrokonwersji:

- olejów roślinnych i tłuszczy zwierzęcych (HDO),

- biooleju uzyskiwanego w procesie hydropirolizy

lignocelulozy (HTU)

Etanol z

celulozy

Surowiec:

celuloza

Słoma

Drewno

Wytłoki

Chemiczna budowa

celulozy

OH

OH

OH

OH

H

H

H

H

H

O

O

H

H

H

H

H

OH

O

H

H

O

O

H

OH

OH

Podstawową jednostką chemiczną, z której zbudowana jest celuloza jest

celobioza.

Celuloza jest głównym składnikiem drewna, słomy, itp. Z produktów

naturalnych najwięcej celulozy zawiera bawełna ok. 92%, drewno ok.

45%, słoma ok. 40%.

H

H

H

H

O

O

H

H

O

O

H

OH

OH

H

H

H

H

OH

H

O

O

H

OH

OH

OH

C

H

C

H

OH

O

C

H

OH

CH

2

OH

C

H

C

H

OH

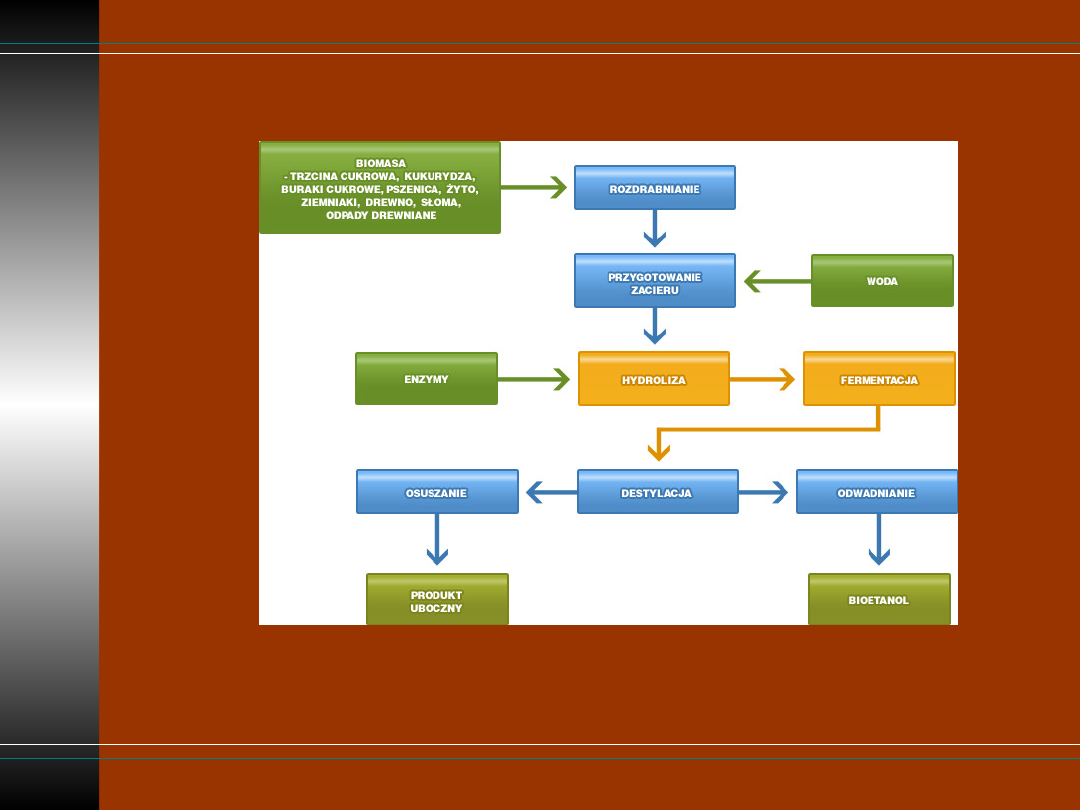

Obróbka wstępna biomasy (przegrzana para, gorąca

woda, roztwory kwasów, zasady),

PROCES OTRZYMYWANIA ETANOLU Z BIOMASY

LIGNOCELULOZOWEJ

Hydroliza celulozy i hemicelulozy do cukrów

C

6

(glukoza) i C

5

(ksyloza) - proces

enzymatyczny,

Fermentacja cukrów C

5

i C

6

do etanolu

(drożdże),

Utylizacja ligniny (spalanie)

celuloza glukoza (cukier C

6

)

etanol + CO

2

hemiceluloza ksyloza (cukier C

5

)

etanol + CO

2

enzymy

enzymy

drożdże

drożdże

niska efektywność procesu obróbki wstępnej,

PROBLEMY PRZY PROWADZENIU PROCESU

wysoki koszt enzymów procesu fermentacji ksylozy i (cukier

C

5

)

- badania w kierunku genetycznie modyfikowanych drożdży,

trudność przy równoległym prowadzeniu

procesu fermentacji ksylozy i glukozy.

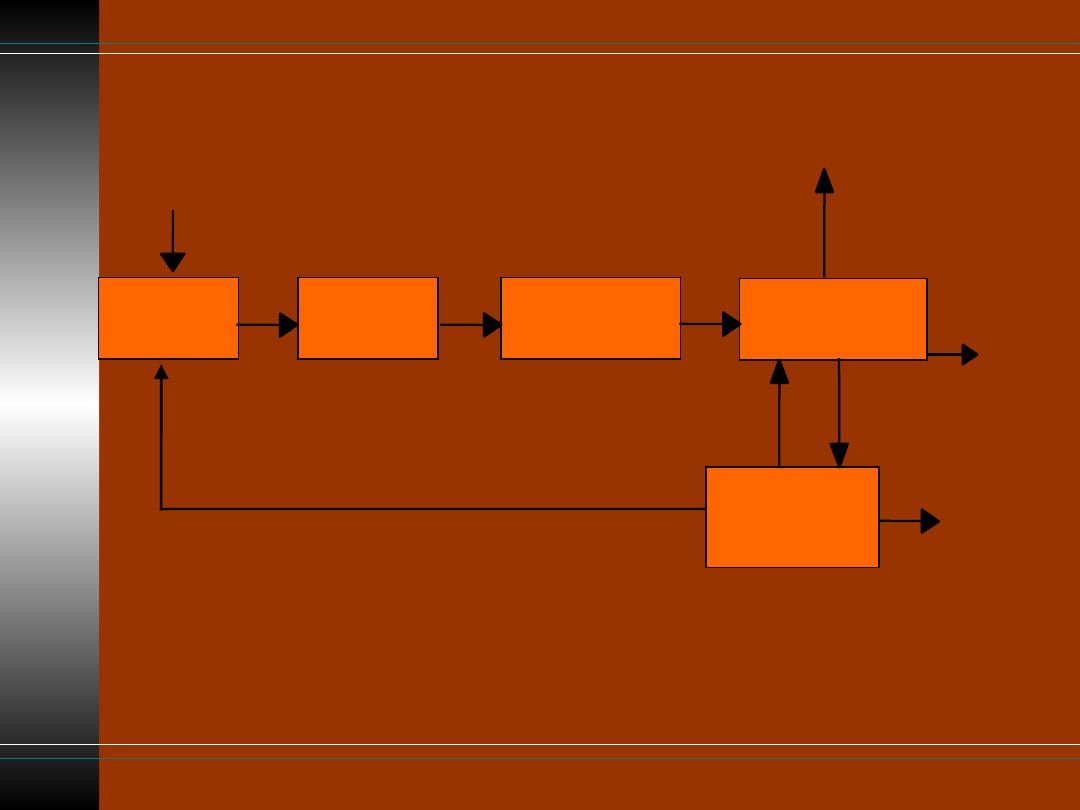

Proces technologiczny

Etap

Etap

wstępny

wstępny

Hydroliz

Hydroliz

a

a

Fermentacja

Fermentacja

Oczyszczanie

Oczyszczanie

bioetanol

Produkcja

Produkcja

energii

energii

elektr.

elektr.

Energia

elektr.

Para

Odpady

stałe

Ścieki

Lignoceluloza

Teoretyczna wydajność procesu:

z 1kg biomasy otrzymujemy 0,51 kg etanolu oraz 0,49kg CO

2

Teoretyczna wydajność procesu:

z 1kg biomasy otrzymujemy 0,51 kg etanolu oraz 0,49kg CO

2

Schemat blokowy procesu wytwarzania

bioetanolu

Instalacja IOGEN,

Ottawa

3 mln litrów/rok

Surowiec:

Słoma

Bioetanol ze słomy

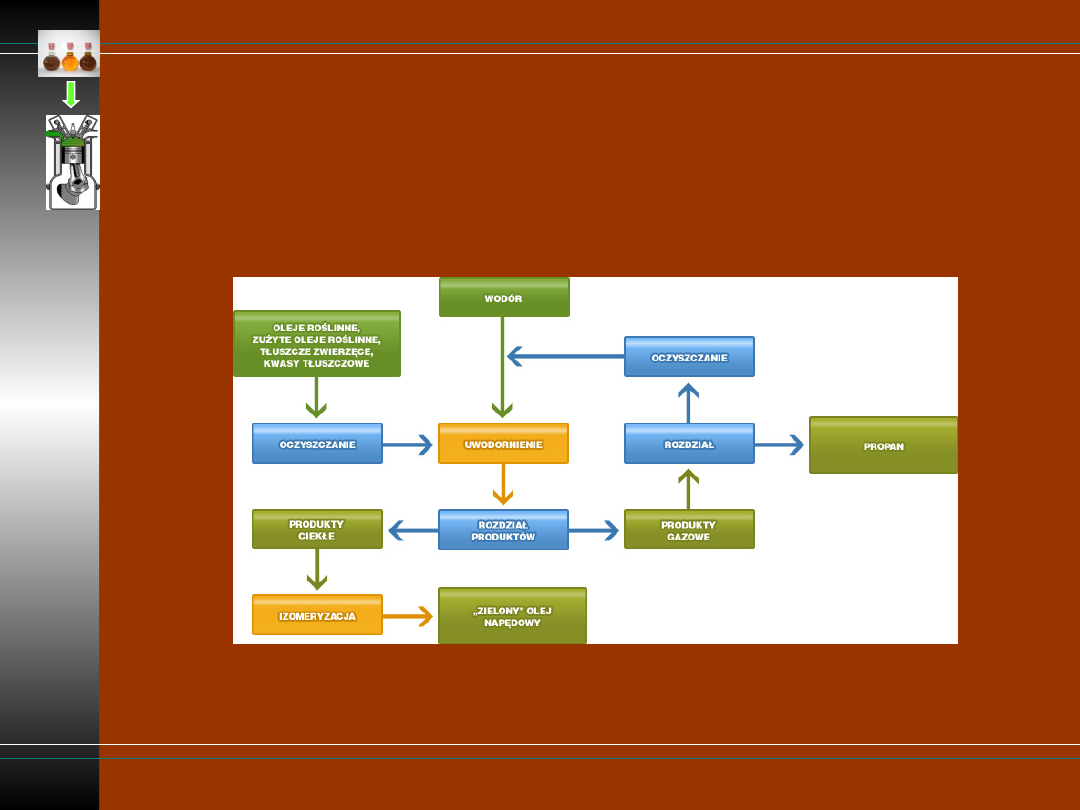

Syntetyczny zielony olej

napędowy

Schemat blokowy procesu wytwarzania

syntetycznego

„zielonego” oleju napędowego

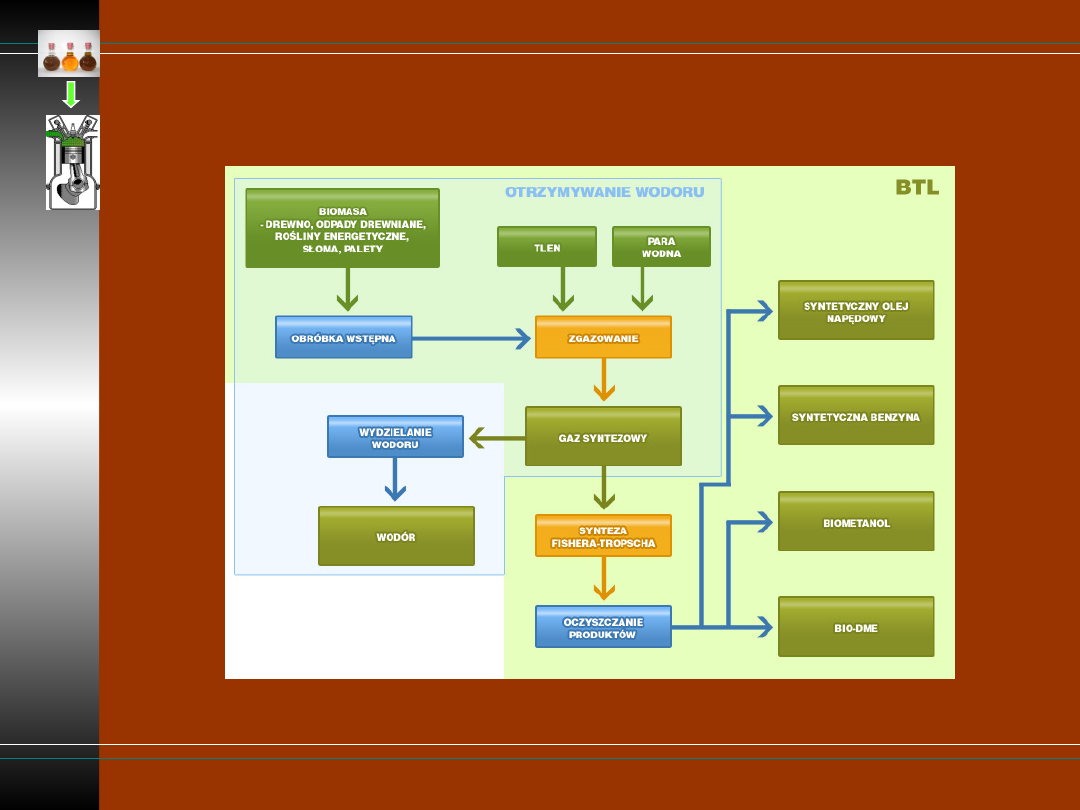

Węglowodorowe paliwo syntetyczne –

BTL

Określenie

BTL

(z

ang.

Biomass-To-Liquid)

zasadniczo określa proces upłynniania biomasy

polegający na jej zgazowaniu do postaci surowego

gazu syntezowego (H

2

, CO, CO

2

, H

2

O, CH

4

), z którego

(H

2

, CO), wykorzystywany jest w syntezie Fischera-

Tropscha (F-T) do produkcji paliw syntetycznych.

Z gazu syntezowego powstałego ze zgazowania

biomasy można wytwarzać biometanol i DME

(dimetyloeter), który może być wykorzystywany do

zasilania silników z zapłonem samoczynnym.

Schemat blokowy procesu upłynniania biomasy – BTL i

otrzymywania wodoru

PROCESY ZGAZOWANIA ODPADÓW

DREWNA

zgazowanie jednostopniowe

lub

piroliza i

zgazowanie

Surowce:

olej roślinny lub tłuszcz

zwierzęcy

PROCESY Z PIROLIZĄ BIOMASY

Proces:

katalityczny, wodorowy

temperatura 350 - 450

o

C, ciśnienie 30 -

150 atm.

Produkt:

ciepłe węglowodory parafinowe

C

n

H

2n + 2

PROCESY Z PIROLIZĄ

BIOMASY

Piroliza biomasy jest procesem termicznego jej

rozkładu. Proces jest prowadzony bez dostępu

tlenu w temperaturze ok. 500

o

C.

Syntetyczny olej napędowy uzyskiwany w

procesach:

HYDRO-KONWERSJI

HDO,

HYDRO-TERMO-KONWERSJI

HTU.

Surowce:

olej roślinny lub tłuszcz

zwierzęcy

PROCES

HYDRO-KONWERSJI

HDO

BIOPALIW

Proces:

katalityczny, wodorowy

temperatura 350 - 450

o

C, ciśnienie 30 -

150 atm.

Produkt:

ciepłe węglowodory parafinowe

C

n

H

2n + 2

Surowce:

biomasa

bioolej

PROCES

HYDRO-TERMO-KONWERSJI

HTU

BIOPALIW

Proces:

hydropiroliza biomasy

temperatura 300 - 360

o

C, ciśnienie 100 -

200 atm.

Produkt:

ciepłe węglowodory parafinowe

C

n

H

2n + 2

Proces HTU polega na depolimeryzacji i odtlenieniu biomasy

w podczas rozkładu surowca.

Właściwości syntetycznego

oleju napędowego, FAME i BTL

Olej

napędo

wy

Biodies

el

FAME

BTL

„zielony

ON”

Zawartość tlenu

[%]

0

11

0

Gęstość [g/cm

3

]

0,84

0,88

0,79

Wartość opałowa

[MJ/kg]

43

37

44

Liczba cetanowa

51

54

70-90

Destylacja [

o

C]

200 -

350

340 -

360

265 - 320

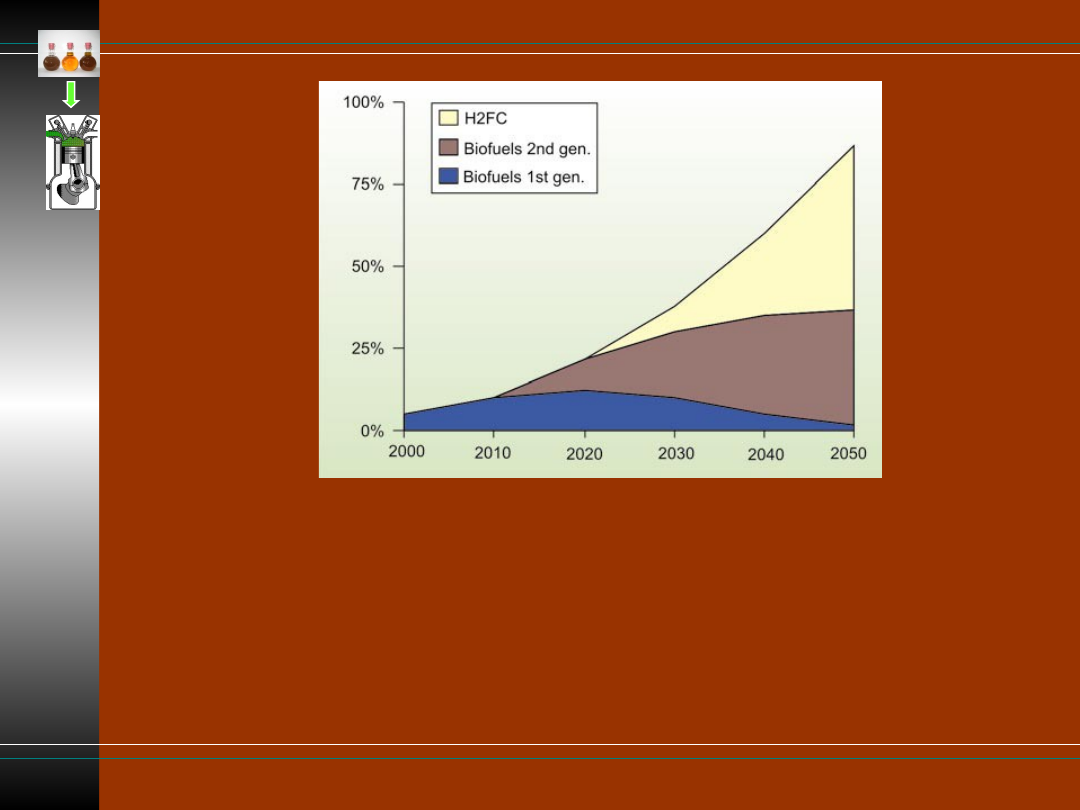

PERSPEKTYWY ROZWOJU BIOPALIW

I, II i tzw. III GENERACJI

1

26

W 2010 roku należy oczekiwać wejścia na rynek biopaliw II

generacji, zaś w 2020 roku osiągnięcia maksimum udziału

przez paliwa I generacji i wejścia na rynek paliwa III

generacji (wodoru).

Udział wodoru stale będzie wzrastał, zaś II generacji nasyci

się ok. 2050 r. Pod koniec omawianego okresu biopaliwa I

generacji zostaną wyparte z rynku.

Światowe tendencje w zakresie wytwarzania

poszczególnych generacji paliw (biopaliw)

transportowych

1

27

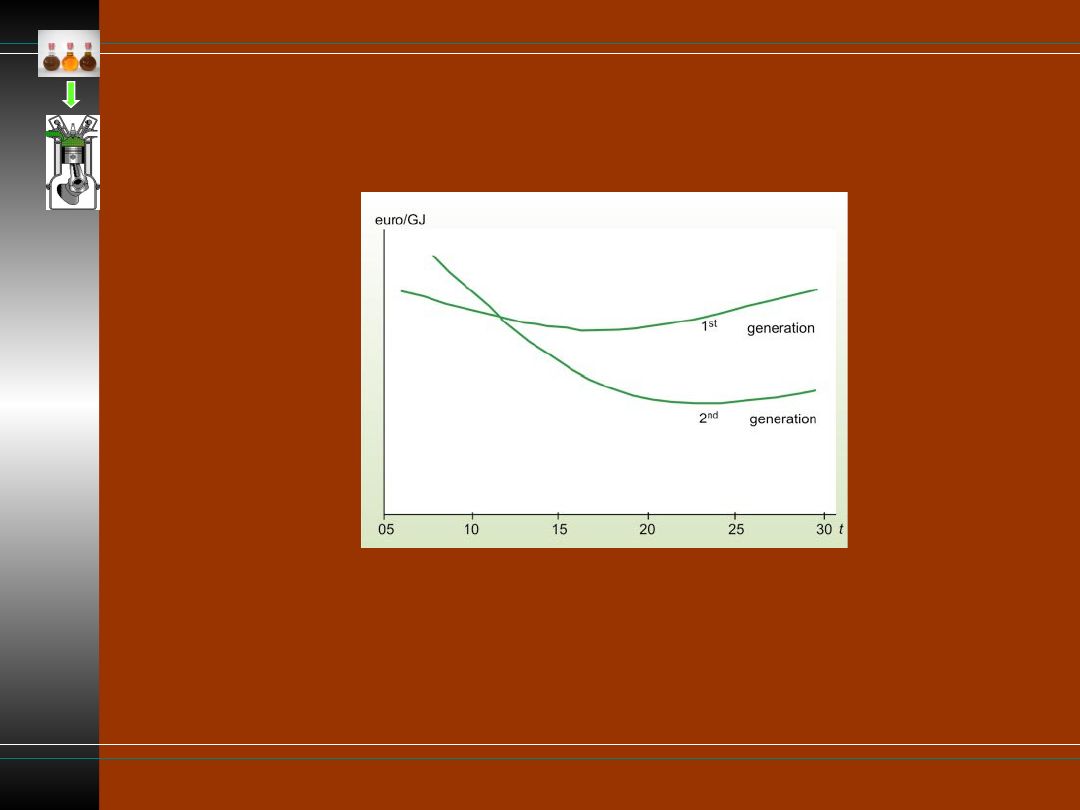

Koszt produkcji 1 GJ energii surowców do produkcji

biopaliw

do roku 2030

1

28

WARSZTATY NAUKOWE

ANALIZA JAKOŚCI WYTWARZANYCH PRODUKTÓW Z

REAKTORA BIOPALIW

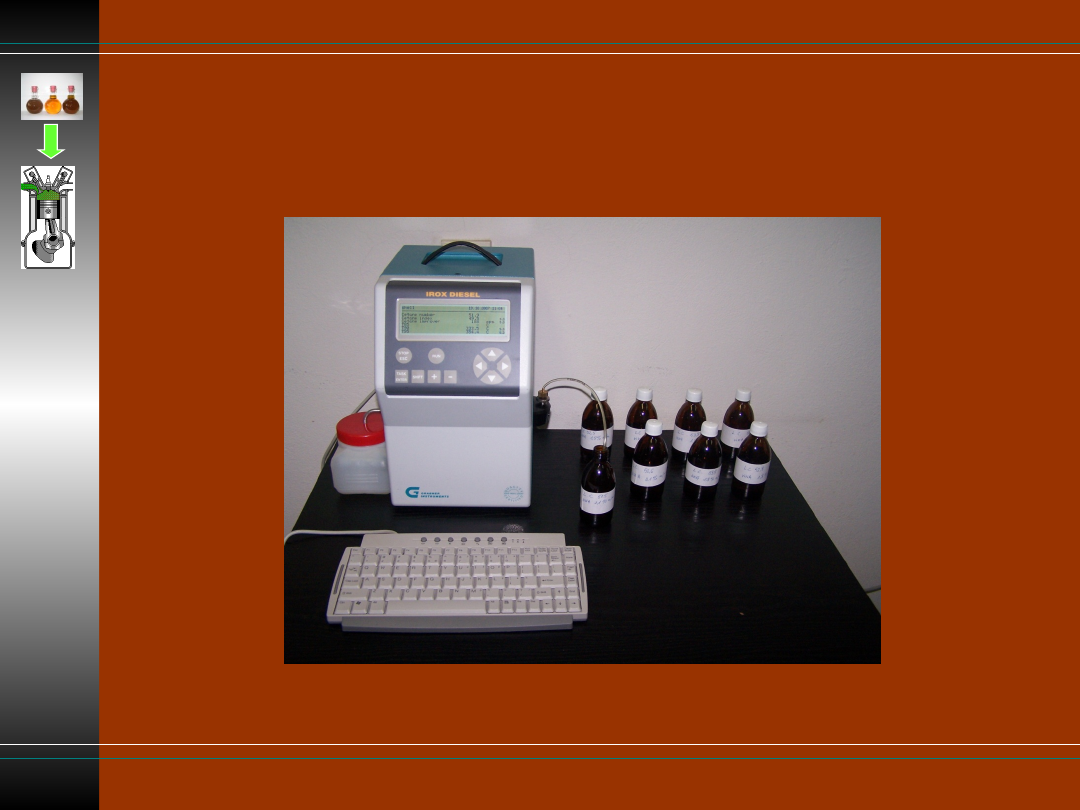

Analizator paliw i biopaliw Irox Diesel

Zastosowanie analizatora paliw i biopaliw Irox Diesel

do szacowania liczby cetanowej

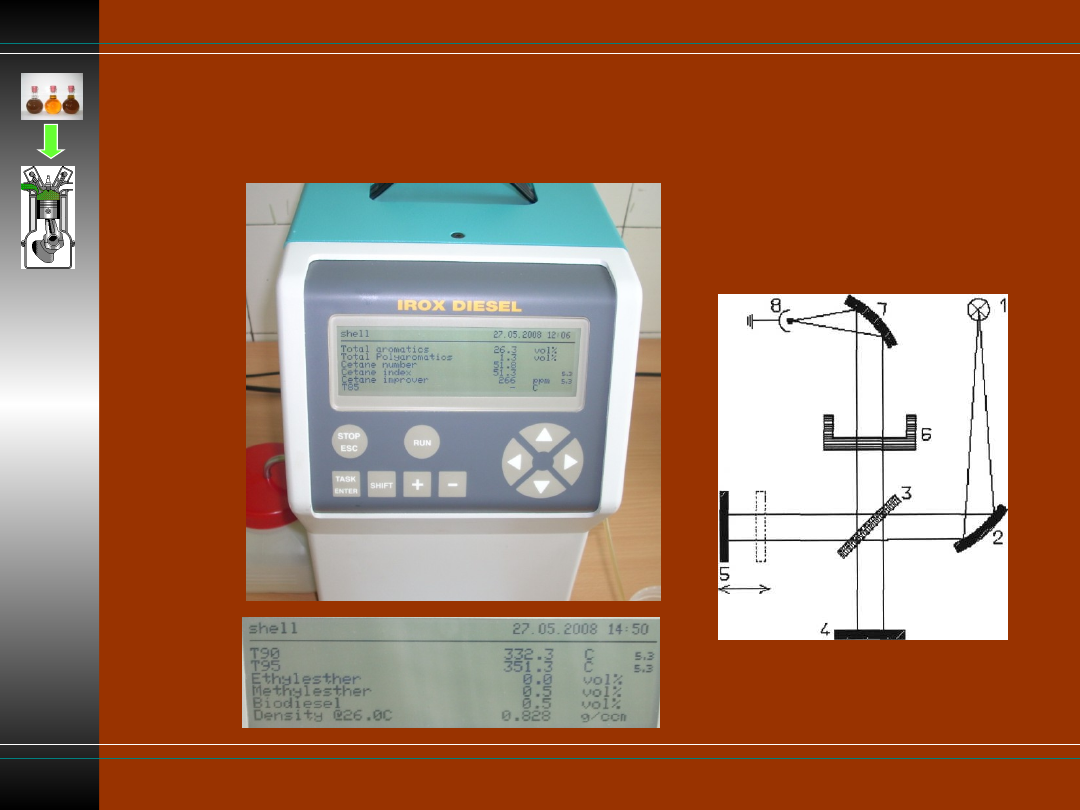

Konstrukcja przyrządu IROX DIESEL i zasada pomiaru.

Zasada pomiaru w analizatorze Irox Diesel opiera się na pomiarze absorpcji

w podczerwieni w zakresie od 2,7 do 15,4 spektrometrem Fourierowskim.

Otrzymany spektrogram tego charakterystycznego - „daktyloskopowego"

obszaru jest korelowany z tabelą widm dla różnych koncentracji

analizowanych substancji.

Związki podnoszące liczbę cetanową posiadają dwa charakterystyczne maksima

adsorpcyjne 1275 cm

-1

i 1635 cm

-1

(odpowiednio 7,8 i 6,11).

Dokładne wyznaczenie parametrów paliw nie jest możliwy tylko ze spektrum.

W Irox Diesel wykorzystuje się analizę grupową (ang. cluster analysis) razem

z metodą regresji wieloliniowej.

Analizator Irox Diesel szacuje następujące parametry:

całkowitą zawartość węglowodorów aromatycznych,

zawartość węglowodorów WWA,

liczba cetanowa,

index cetanowy,

temperatura destylacji 85% paliwa T85,

temperatura destylacji 90% paliwa T90,

temperatura destylacji 95% paliwa T95,

zawartość estrów etylowych,

zawartość estrów metylowych,

całkowitą zawartość - FAME,

gęstość,

temperatura.

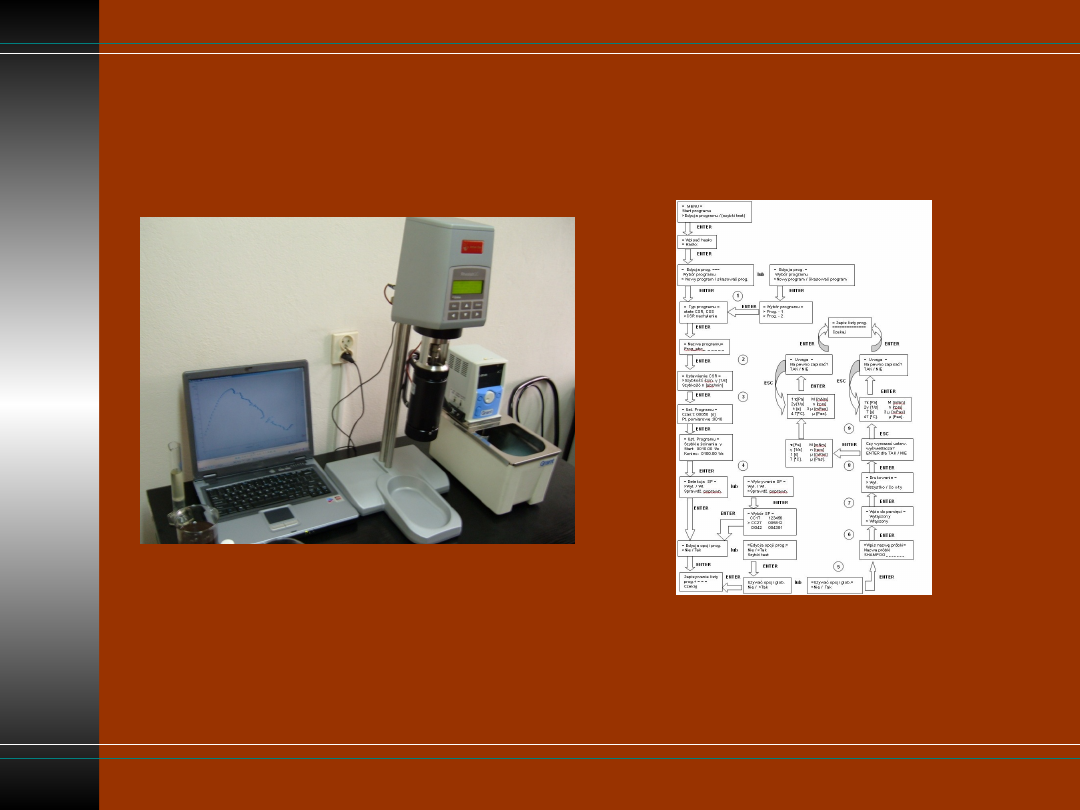

Stanowisko do pomiaru parametrów

reologicznych

Rys. Reometr ReolabQC

niemieckiej firmy Anton Paar

GmbH

Rys. Schemat algorytmu pracy

reometru ReolabQC

DZIĘKUJĘ ZA UWAGĘ

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

Wyszukiwarka

Podobne podstrony:

A Grajcar Nowoczesne stale wysokowytrzymałe dla motoryzacji II generacji

biopaliwa drugiej generacji

OPER, II Generatory napi˙˙ niesinusoidalnych.

Elementy układów zasilania II generator, przetwornica impulsowa, szeregowy stabilizator napiecia

Działania niepożądane leków przeciwpsychotycznych II generacji

System zasilania gazem LPG II generacji

Generatoryprzebiegówsinusoidalnych, wip, Elektronika 2, Elektronika II - sprawozdania na laboratoria

GeneratoryprzebiegĂlwsinusoidalnych, sem 4, Elektronika I i II, Elektronika I, Elektronika I

Generatory sinusoidalne LC i kwarcowe.DOC, Wydz. Elektryczny II_

Oddział II Sztabu Generalnego w latach 1921 1939

II ga seria Praca równoległa generatora synchronicznego z siecią sztywną

Elektronika- Generatory LC i kwarcowe, Studia, semestr 4, Elektronika II, Elektr(lab)

Generatory przebiegów prostokatnych, Studia, semestr 4, Elektronika II, Elektr(lab)

Generatory, studia MEiL, Semestr 4, Elektronika II (lab)

więcej podobnych podstron