Komputerowe Wspomaganie

Zarządzania Projektami

Poznań 2012

Joanna Gościniak

Bartosz Jarocki

Patryk Guzek

Prof. dr hab. inż. Zenon Ignaszak

Prowadzący:

AGILITY IN MANUFACTURE: IMPROVEMENT OF

THE QUALITY

IN INCREMENTAL SHEET FORMING

ZWINNE WYTWARZANIE: POPRAWA

JAKOŚCI W FORMOWANIU PRZYROSTOWYM

BLACH

References

- Bibliografia

[I] J. TUOMI, L.LAMMINEN, “Incremental Sheet Forming as a Method for Sheet Metal Component

Prototyping and Manufacturing”, 10th European Forum on Rapid Prototyping, 2004.

[2] R. KÜTTNER, M. POHLAK, J. MAJAK, “Modelling and optimal design of sheet metal RP&M

Processes”, 10th European Forum on Rapid Prototyping, 2004.

[3] G. AMBROGIO, I. COSTANTINO, L. DE NAPOLI, L. FILICE, L. FRATINI, M.

MUZZUPAPPA,

“Influence of some relevant process parameters on the dimensional accuracy

in incremental forming: a

numerical and experimental investigation”, Journal of Materials

Processing Technology, N°153-154, 2004,

pp. 501-507.

[4] M.S. SHIM, J.J. PARK, “The formability of aluminium sheet in incremental forming, Journal of

Materials Processing Technology”, N°113, 2001, pp. 654-658.

[5] J.J. PARK, Y.H. KIM, “Fundamental studies on the incremental sheet metal forming technique”,

Journal of Materials Processing Technology, N°140, 2003, pp. 447-453.

[6] J. JESWIET, D. YOUNG, “Forming limit diagram for single-point incremental forming of

aluminium sheet”, ImechE, Vol. 219-B, 2005, pp. 359-364

[7] Y.H. KIM, J.J. PARK, “Effect of process parameters on formability in incremental forming of

sheet metal”, Journal of Materials Processing Technology, N°130–131, 2002, pp. 42-46.

[8] T. SCHÄFER, R.D. SCHRAFT, “Incremental sheet metal forming by industrial robots using a

hammering tool”, 10th European Forum on Rapid Prototyping, 2004.

[9] A. MURATA, “Process Engineering Lab. A new trial on incremental forming of sheet metal

parts”, R&D Review of Toyota CRDL,N°34-3, 1999.

[10] E. CERETTI, C. GIARDINI, A. ATTANASIO, “Experimental and simulative results in sheet

incremental forming on CNC machines”, Journal of Materials Processing Technology, N°152,

2004, pp. 176-184.

[II] S. MATSUBARA, H. AMINO, S. AOYAMA, Y. LU, “Apparatus for dieless forming plate

materials”, European Patent Office, International Publication No. WO 99/38627, 2000.

Abstract:

Incremental sheet forming is a new process to manufacture sheet

metal parts in case of small runs and prototyping as it is highly

flexible: there is no need to modify the punch or the mould to

manufacture a new part, only toolpaths have to be changed. Previous

studies were mainly interested in describing the main techniques and

the implementation of the process for aluminum alloys. Their

majority rather focused on the formability of the sheet metal than on

quality aspects. Others approaches developed finite element analysis

to predict the shape of the final part and to limit the defects of the

obtained part compared to the CAD one.

Streszczenie:

Formowanie przyrostowe jest nowym procesem w produkcji

elementów blachy w przypadku małych partii oraz prototypowaniu, z

racji swojej elastyczności. Nie ma potrzeby modyfikacji stempla lub

matrycy do produkcji nowych części, tylko ścieżka narzędzia podlega

zmianie. Wcześniejsze badania skupiały się głównie na opisie

techniki oraz wdrażaniu procesu do stopów aluminium. Większość

koncentruję się na odkształcalności blachy niż na aspektach

jakościowych. Inne wypracowane metody elementów skończonych do

przewidywania kształtu końcowej części oraz ograniczenia wad

uzyskanej części w porównaniu z CAD.

The newest incremental sheet forming process consists in gradually

deforming a sheet metal to obtain the final part: the tool performs

computer generated trajectories (as tool path in machining) on z-

levels that decrease under a determinate step. The required means

are a NC milling machine equipped with dedicated tool and support.

The process is dieless in the largest majority of its applications and

offers high flexibility. As a consequence it is well adapted to small lots

and prototyping.

Najnowsze formowanie przyrostowe blach polega na stopniowym

deformowaniu blachy w celu uzyskania końcowej części: narzędzie

wykonuje komputerowe generowanie trajektorii (ścieżka narzędzia w

obróbce skrawaniem) na poziomie Z spadek mocy jest zależny od

tego kroku. Wymagane środki to frezarka NC wyposażona w

dedykowane narzędzia oraz wspornik. Proces bezmatrycowy jest

najbardziej stosowany oraz oferuję wysoką elastyczność. W związku z

tym jest stosowany dla małych partii oraz prototypowania.

This paper presents the results of a finite elements study, which

measured the relations between the process parameters and the

resulting deformations and thickness variations of a sheet metal.

Then the impact of the forming parameters on the quality of a real

part is evaluated through an experimental study made on the

machine tool.

W artykule przedstawiono wyniki pracy elementów skończonych,

które mierzono w relacji między parametrami procesu i

odkształceniami wynikającymi z zmiany grubości blachy. Następnie

wpływ parametrów formowania na jakość prawdziwej części jest

oceniana przez eksperymentalne badania wykonywane na

obrabiarce.

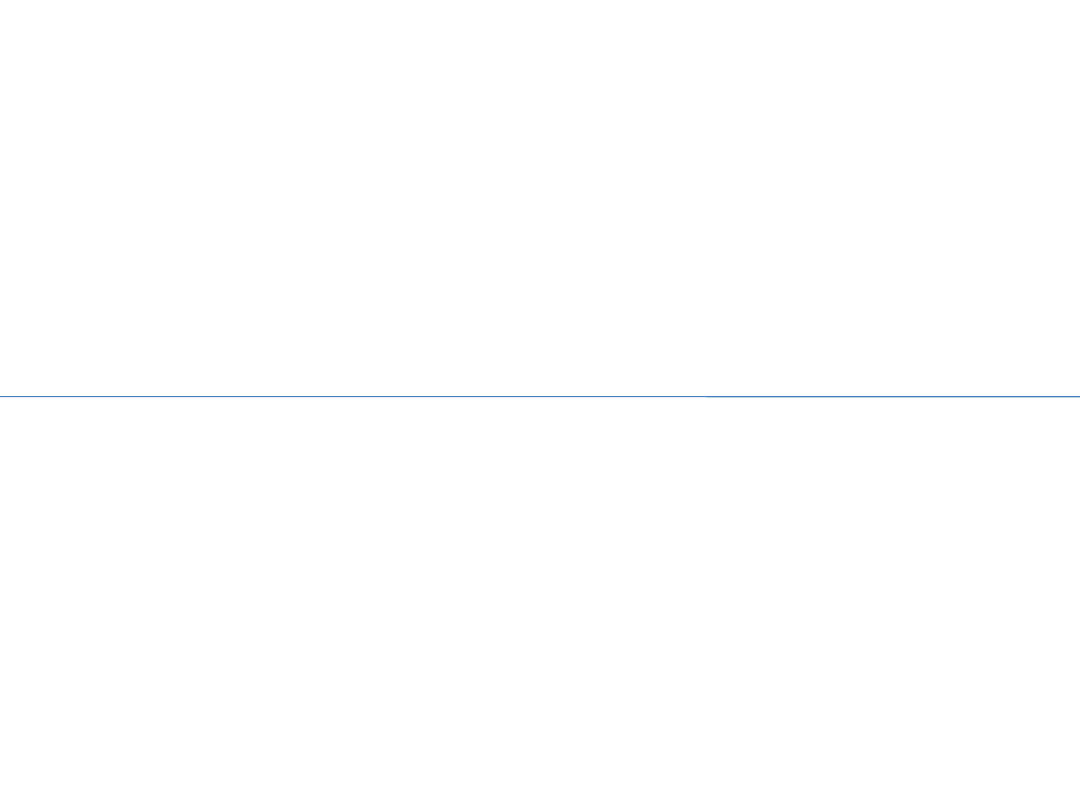

Forming without support or negative forming, using one approach

direction: the sheet metal is fastened on its edges and the support is

fixed (Figure 1A). Negative forming using several approach directions

(Figure 1B). Negative forming using an elastomer support for a better

quality (Figure 1C). Forming with support, or positive forming, (Figure

1D). A majority of works were done about negative forming on three-

axis milling machine, as it is the easiest way to implement the

process.

Formowanie bez wspornika lub negatywnego formowania, przy użyciu

jednego kierunku: blacha mocowana jest na brzegach i wsparcie jest

ustalone (rys. 1A) Negatywne formowanie używając kilku podejść

(rys. 1B) Negatywne formowanie tworząc za pomocą wspornika z

elastomerów lepszej jakości (rys. 1C) Formowanie z wspornikiem lub

pozytywne kształtowanie (rys. 1D) Większość prac wykonano

negatywowo na trzyosiowej frezarce, ponieważ jest to najprostszy

sposób na wdrożenie procesu.

Incremental forming types

Metody formowania przyrostowego

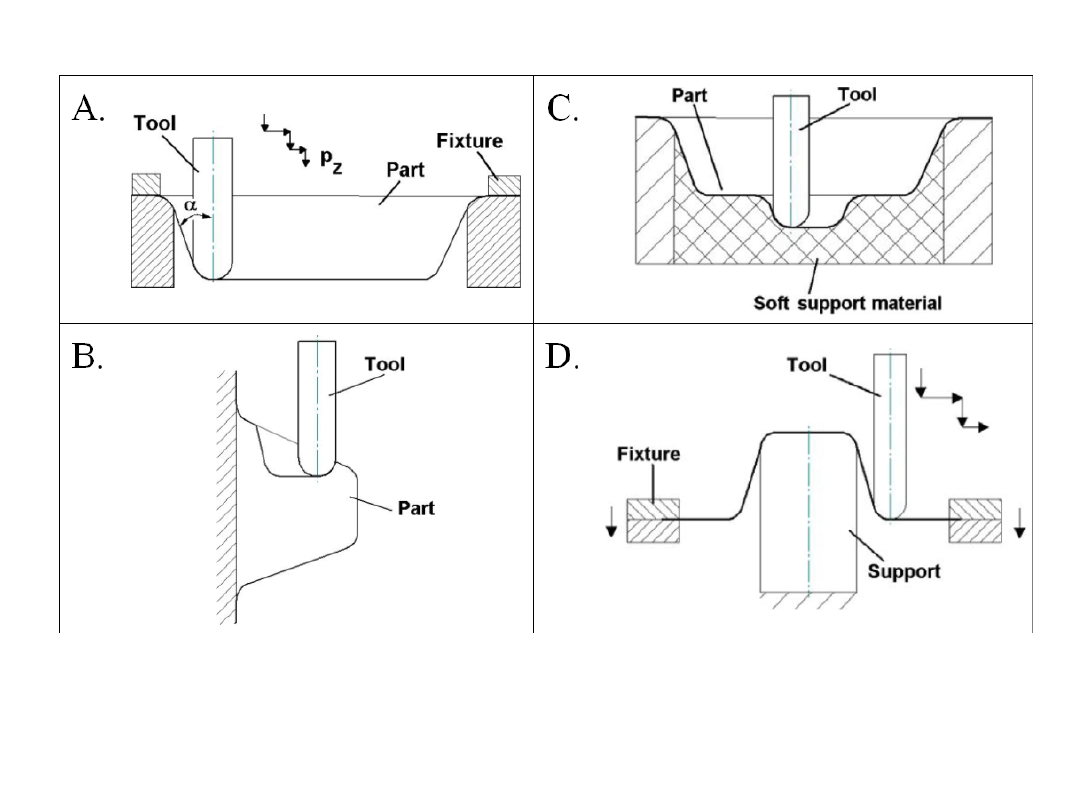

Other works compared the formability of the sheet metal in cases of

deep drawing and incremental forming [4,5]. The results show that

the forming limit curve (FLC) for incremental forming is much higher

than for conventional forming (Figure 2). The curve is quite different

and appears as a straight line with a negative slope in the positive

region of minor strain. In [6], Jeswiet et al. used five different shapes

to determine the formability of 3003-0 and 5754-0 aluminium. Their

results lead them to determine the angle to which a sheet can be

drawn before tears appear. They showed that strains of more than

300 percent can be obtained for all the tested shapes.

Inne prace porównawcze odkształcalności blachy w przypadku

głębokiego tłoczenia i formowania przyrostowego. Wyniki pokazują,

że graniczna krzywa formowana (FLC dla formowania przyrostowego

jest dużo wyższa niż w przypadku konwencjonalnego formowania

(rys. 2) Krzywa jest zupełnie inna i wygląda jak w linii prostej o

ujemnym nachyleniu w obszarze o mniejszym odkształceniu. W [6]

Jeswiet używał pięciu różnych kształtów w celu ustalenia

odkształcenia w 3003-0 i 5754-0 aluminium. Wyniki prowadzą do

określenia kąta, do którego arkusz może zostać wyciągnięty przed

wystąpieniem wgniecenia. Wykazało, że obciążenie wynoszące

więcej niż 300 procent można uzyskać dla wszystkich badanych

kształtów.

FLC dla formowania przyrostowego

FLC dla formowania konwenconalnego

Comparison of FLC

Porównanie FLC

Numerical simulations of the deformation phenomenon

In this part, the influence of some parameters on the resulting

deformations and the thickness variations is evaluated by numerical

simulation and then compared with experimental results. The study

focuses on an aluminum alloy, 5086 H111, which has the same

characteristics as those currently used in aeronautics. An

elastoplastic model with crystallization has been retained. As the

studied problem is symmetric, we chose a plane model to design the

meshed parts.

Numeryczne symulacje zjawiska deformacji

Wpływ wybranych parametrów na deformację wynikającą z różnej

grubości jest oceniana przez symulację numeryczną, a następnie

porównywane z wynikami badań doświadczalnych. Badanie

koncentruje się na stopie aluminium 5086 H111, które ma takie

same cechy jak te obecnie stosowane w lotnictwie. Sprężysty model

krystalizacji został zachowany. Badany problem jest symetryczny,

wybraliśmy model samolotu do projektowania powiązanych części.

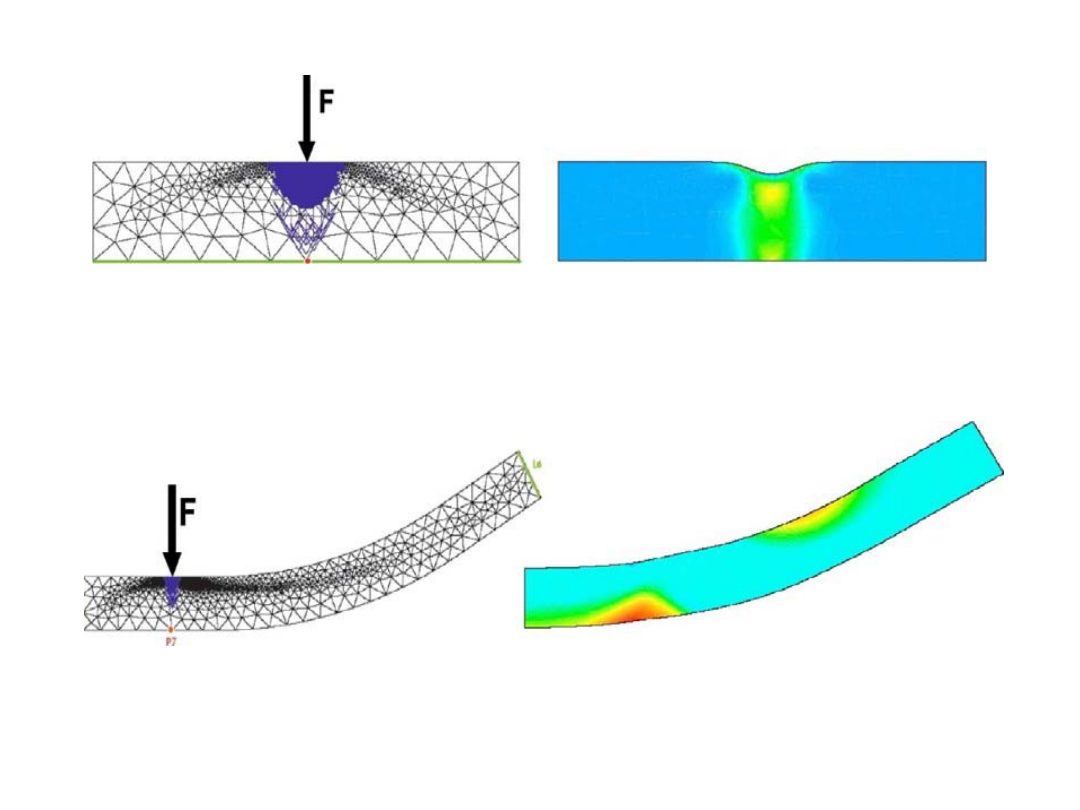

Finite Elements Models

The forming process using a die is exanimate. A spherical punch

sticks a sheet metal on an in deformable die thanks to a 100N load.

The sheet metal is also swatted between the tool and the die.

Modified parameters for each experiment are tool radius (6, 8.5,

11mm) and initial sheet metal thickness (0.5, 1.5, 2.5mm). We focus

here on the resulting thickness variation of the sheet metal, given in

microns.

Modele elementów skończonych

Proces kształtowania za pomocą matrycy jest znany. Kulisty stempel

wbija się w metal tworząc odkształcenia o znanej wartości 100N.

Blacha jest również przyciśnięta pomiędzy narzędziem a matrycą.

Zmodyfikowane parametry dla każdego doświadczenia są to

narzędzia o promieniu (6, 8.5, 11mm) oraz początkowej grubości

blachy (0.5, 1.5, 2.5mm) Skupiamy się tutaj na zmianach

wynikających z grubości blach podanych w mikronach.

Figure 3: Model 1

Rysunek 3: Typ 1

Figure 4: Model

2

Rysunek 4: Typ

2

On Figure 3, one can observe that deformation is localized closely to

the tool. Its values are from -36.2μm in blue to 83.6μm in yellow. The

greater the tool radius is, the smaller are the thickness variations.

The deformation rate is almost null for 2.5mm sheet metal and is

maximum for the thickest sheet metal. This could be explained by

the fact that the applied force has the same value for all thicknesses.

Its influence is thus lower for thicker sheets. The results, on Figure 4,

show that the maximum deformation appears on the opposite side of

the application point. The calculated values go from 0 in light blue to

33.9μm in red. Contrary to model 1, deformation rate is higher for a

large tool radius. Concerning the other parameters, the deformations

are maximized for the largest z-increment and for the 30° slope.

Na rysunku 3, można zauważyć, że deformacja jest zlokalizowana

blisko urządzenia. Jego wartości wynoszą od -36,2μm w kolorze

niebieskim do 83,6μm w kolorze żółtym. Większy promień narzędzia

jest mniejszy , różnej grubości. Wskaźnik odkształcenia jest prawie

zerowy do 2,5 mm blachy i wynosi maksymalnie do najgrubszej

blachy. Można to wytłumaczyć faktem, że zastosowanie siły ma taką

samą wartość dla wszystkich grubości. Jego wpływ jest więc niższy

dla grubszych arkuszy. Wyniki na rysunku 4 pokazują, że maksymalna

deformacja pojawia się po przeciwnej stronie punktu aplikacji.

Wyliczone wartości zmierzają od 0 w jasnoniebieskich do 33,9μm w

kolorze czerwonym. W przeciwieństwie do modelu pierwszego

wskaźnik odkształcenia jest wyższy o dużym promieniu narzędzia.

Odnośnie pozostałych parametrów odkształcenia są

zmaksymalizowane na największym przyrostu Z i na skosie 30.

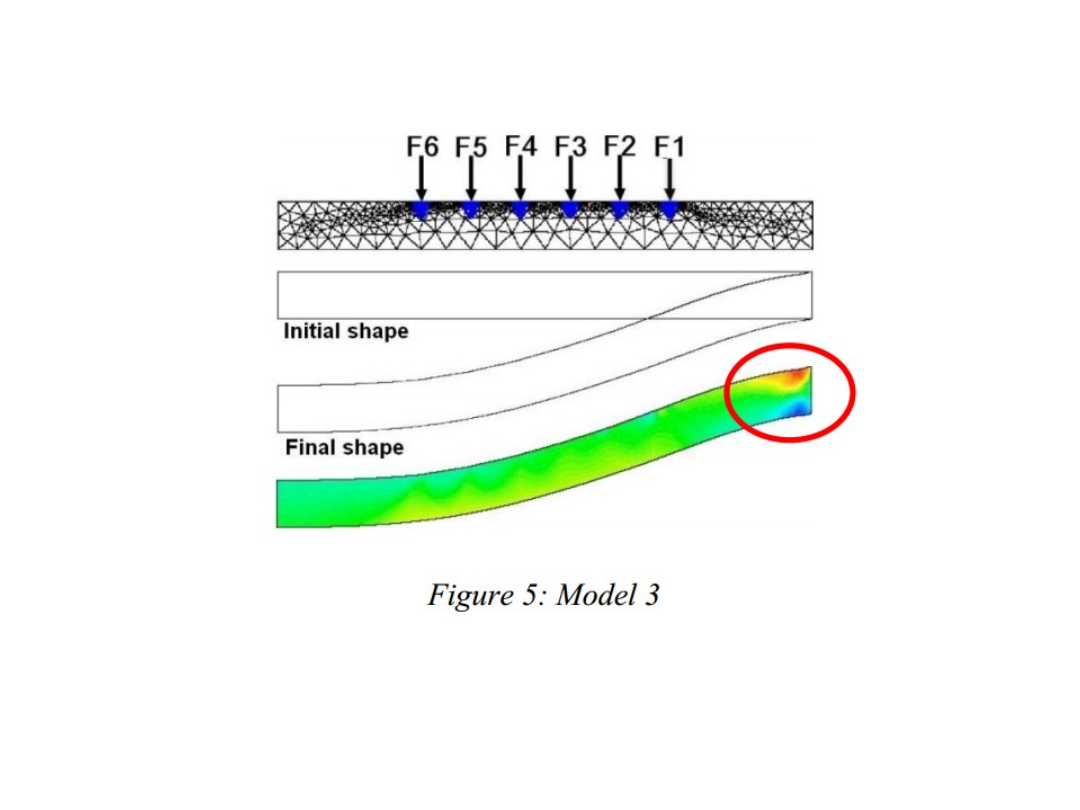

Model 3

Rysunek 5: Model 3

•wstępny kształt

•końcowy kształt

Celem jest redukcja grubości blachy przy użyciu następujących

wartości: siły F1 do F6 50N, nachylenie 30

O

, przyrost Z (ap) 0.6mm,

narzędzie o promieniu 10mm i grubość blachy 1mm. Podczas symulacji,

siły Fi stosuje się po sobie by w końcu uzyskać utworzony arkusz.

Eksperyment ten wskazuje, że grubość pozostaje jednakowa

wzdłuż arkusza. Nie pojawia się osobliwość na punktach ścieżki narzędzia.

Rzeczywiście, zmiana grubości jest zlokalizowana w pobliżu mocowania

blachy (patrz czerwone kółko na rysunku 5). Zakres deformacji jest od

-120 µm w polu ciemno niebieskim do 170 µm w polu czerwonym.

The objective here is to evaluate the thickness reduction of the

sheet by using the following values: forces F1 to F6 50N, slope 30°, z-

increment (ap) 0.6mm, tool radius 10mm and sheet thickness 1mm.

During the simulation, forces Fi are applied after each other to finally

obtain a formed sheet.

This experiment highlights that the thickness remains

homogene along the sheet. No singularity appears at the tool path

points. Indeed, the thickness variation is localized near the sheet

fastening (see red circle on Figure 5). The deformation range is from

-120µm in dark blue to 170µm in red.

Experimental validation

Walidacja doświadczalna

Rysunek 6: Urządzenie eksperymentalne

An hemispherical tool is fastened into the NC machine spindle.

A 5086 H111 sheet metal is fixed on a stress acquisition platform on

the machine tool tilting table. While the tool warps the sheet metal, the

stresses are recorded. The five axis capacities of the machine are used

to avoid working with the complete end of the tool.

Półkuliste narzędzie mocowane jest we wrzecionie maszyny NC.

Blacha 5086 H111 jest zamocowana na dociskanej platformie

ruchomego stołu obrabiarki. Podczas gdy narzędzie wygina blachę

rejestrowane są naprężenia. Zdolność maszyny do poruszania się w

pięciu osiach jest używana po to, by uniknąć pracy końcem narzędzia.

In order to compare the results with simulations, different tool radius

(6, 8.5, 11mm) and sheet thicknesses (0.6, 1.2mm) were used. Contrary to

FEM analysis, load was not imposed but measured and related to the

displacement of the tool. Repeatability tests were performed on the machine

and were conclusive with an error of 4%.

These experiments lead to the following conclusions: sheet thickness

influence raises with the tool radius. For the 6mm tool, the stresses are the

same for both thicknesses but for the 11mm tool there is a difference (25%).

In parallel, for the same deformation value, the corresponding force is higher

with a larger tool radius, as the surface in contact is larger.

W celu porównania wyników z symulacji, używane są różne

promienie narzędzia (6, 8.5, 11mm) oraz grubości blachy (0.6, 1.2mm). W

przeciwieństwie do analizy MES, obciążenie nie zostało nałożone, ale

mierzone i związane z przesunięciem narzędzia. Powtarzalne testy zostały

przeprowadzone na urządzeniu i były miarodajne z błędem 4%.

Eksperymenty te prowadzą do następujących wniosków: grubość

blachy ma wpływ na wzrost wartości promienia narzędzia. Dla narzędzia

6mm naprężenia są takie same dla obu grubości, ale dla narzędzia 11mm

występuje różnica (25%). Równolegle do tej samej wartości deformacji

odpowiadająca siła jest większa dla narzędzia o większym promieniu, tak jak

większa jest powierzchnia kontaktu.

Results

In case of negative forming, simulations show that the tool

does not create any local thickness variation. On the opposite

deformations are located on the points corresponding to the tool

trajectory, so that the deformation flow can be controlled by a proper

mapping of the tool paths. In positive forming, the sheet metal is

gripped between the tool and the die, both deformation and thickness

reduction can be high. If the stress is too high, cracks can appears and

the sheet can be damaged.

Wyniki

W przypadku negatywnego formowania, symulacje pokazują, że narzędzie nie

tworzy żadnych miejscowych zmian grubości. Na przeciwnej stronie deformacje

znajdują się w punktach odpowiadających trajektorii narzędzia, tak, aby przepływ

deformacji mógł być kontrolowany przez prawidłowe odwzorowanie ścieżki narzędzia.

W formowaniu pozytywnym, blacha jest uchwycona pomiędzy narzędziem a matrycą,

zarówno zniekształcenie jak i redukcja grubości mogą być wysokie. Jeżeli naprężenia

są za duże mogą pojawić się pęknięcia i arkusz może zostać uszkodzony.

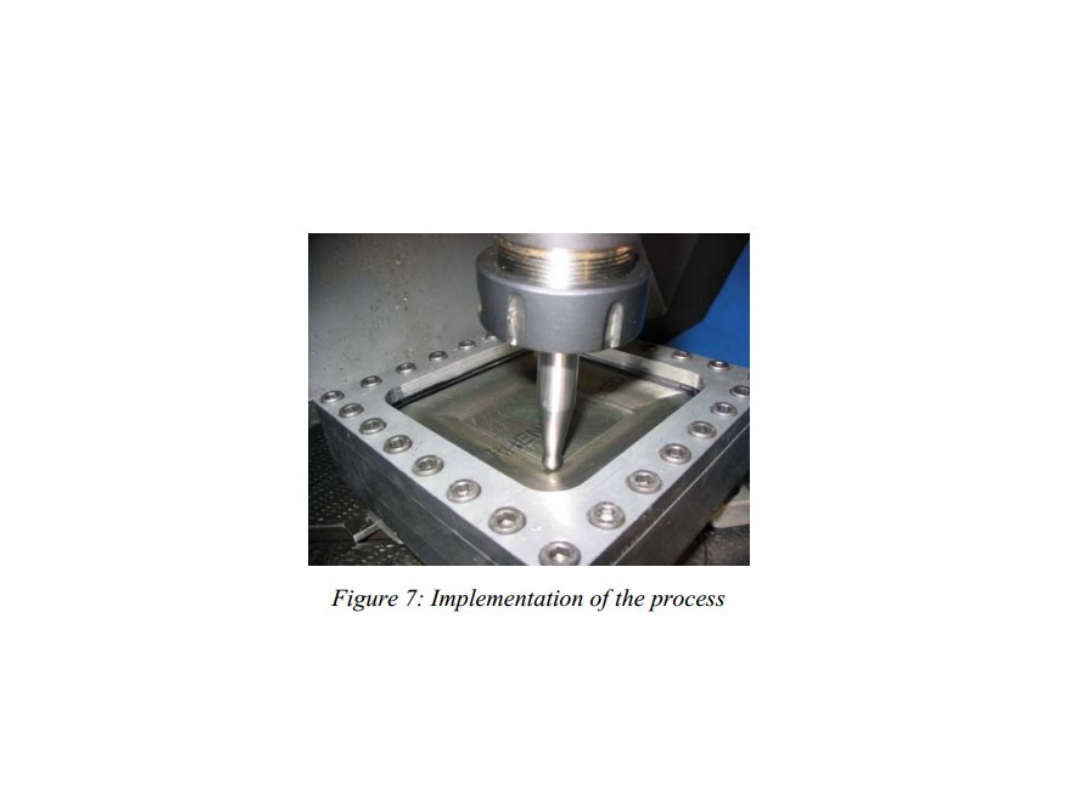

4 Experimentental study of the process

parameters

Eksperymentalne badanie

parametrów procesu

Rysunek 7: Wdrażenie procesu

In parallel of the Finite Element Analysis, an experimental study was

performed to evaluate the effects of the process parameters when forming

an entire shape (Figure 7). The 6 IDMME 2006 Grenoble, France, May 17-19,

2006

objective was first to determine the main difficulties that appear when

implementingthe

process and second to estimate the influence of the forming parameters on:

the tolerance of the formed part (especially the deepness), the forming

time, the forming force. For practical reasons, three parameters were

studied: feed rate (0.5-1m/min), type of trajectory (1-2-3) and axial

increment (0.5-1.5mm).

Równolegle z Analizą Elementów Skończonych, badania

eksperymentalne przeprowadzono w celu oceny wpływu parametrów

procesu przy tworzeniu całego kształtu (Rysunek 7). Zadaniem było

najpierw ustalenie głównych trudności, które pojawiają się przy

wdrażaniu procesu, po drugie oszacowanie wpływu parametrów

formowania na: tolerancję formowanej części (zwłaszcza głębokości),

czas formowania, siły formowania. Z powodów praktycznych badano

trzy parametry: posuw (0.5-1m/min), rodzaj trajektorii (1-2-3) i osiowy

przyrost (0.5-1.5mm).

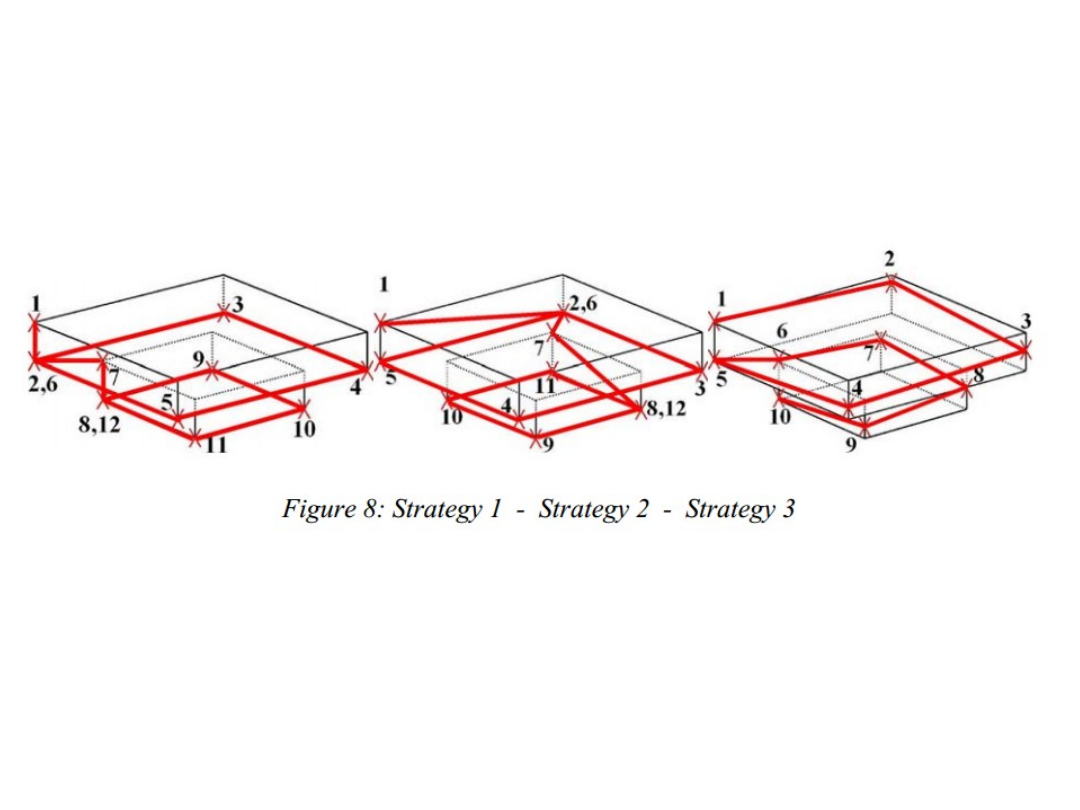

Rysunek 8: Strategia 1 – Strategia 2 – Strategia 3

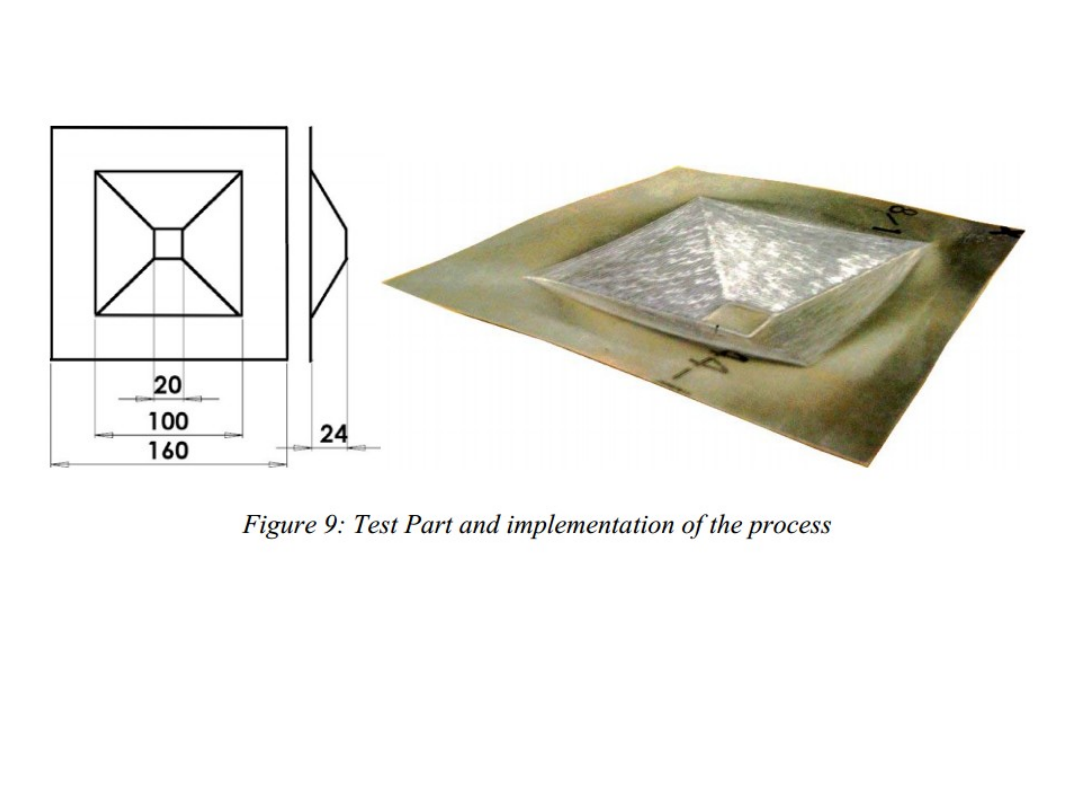

Strategies 1, 2 and 3 are given on Figure 8. Strategy 1 consists

in z-level contouring; after each level the axial increment is taken

plainly by a vertical movement. In Strategy 2, the axial increment is

obtained gradually along one side of the square shape. In Strategy 3, a

quarter of axial increment is taken along each side of the square. The

metal sheets were made of aluminium alloy (5086 H111), their

thickness was 0.6 mm. An hemispherical head tool with a 10 mm

diameter was used. The part which has been formed is on Figure 9.

Strategie 1, 2 i 3 podane są na rysunku 8. Strategia 1 składa się z

z-poziomu modelowania; po każdym poziomie osiowy przyrost przechodzi

wyraźnie przez pionowy ruch. W strategii 2 osiowy przyrost uzyskuje się

stopniowo, wzdłuż jednego boku kwadratowego kształtu. W strategii 3

ćwierć osiowego przyrostu przechodzi wzdłuż każdego boku kwadratu.

Blachy zostały wykonane ze stopu aluminium (5086 H111), ich grubość

wynosiła 0.6mm. Użyte zostało półkuliste narzędzie o głowicy średnicy

10mm. Część, która została utworzona przedstawiona jest na rysunku 9.

Rysunek 9: Część testowa i wdrożenie procesu

Experimental results

Wyniki eksperymentu

Forming force

Siła formowania

Rysunek 10: Przykład tworzenia wykresu siły

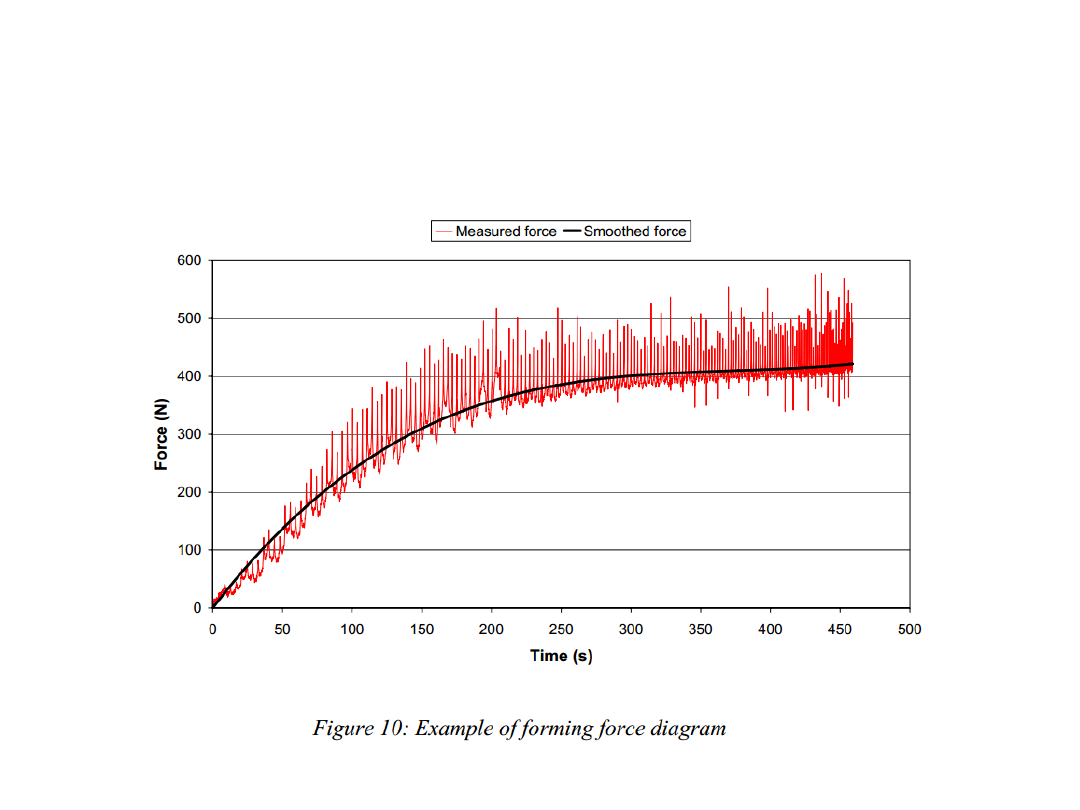

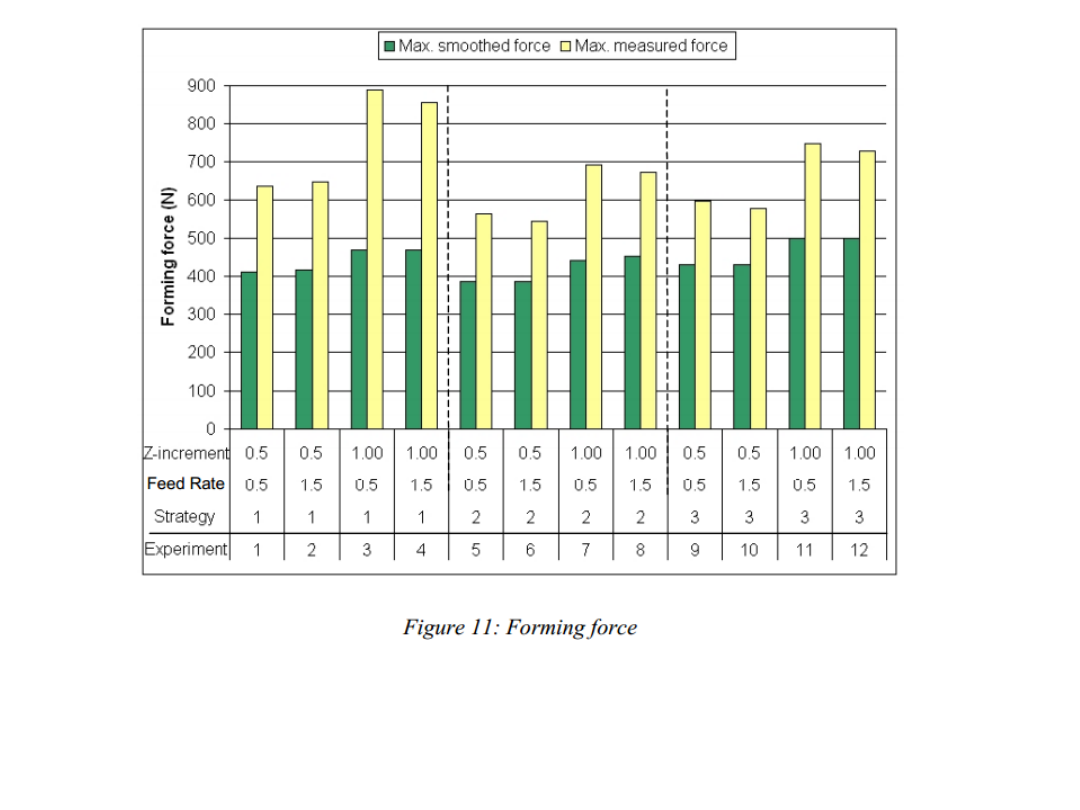

Two types of forces were studied: Maximal Measured Force,

which is the highest value measured during the experiment and

Maximal Smoothed Force, which is calculated from a trend curve

inferred from the measured curve (Figure 10). Maximal Smoothed Force

is the maximum of the trend curve. Although it does not give any

information of the maximal force needed, it is a good image of the

mean forming force

Badano dwa rodzaje sił: maksymalna siła mierzona, która jest

najwyższą wartością mierzoną podczas eksperymentu i maksymalna

siła wyrównana, która jest punktem maksymalnym na krzywej trendu.

Chociaż nie daje to żadnych informacji o maksymalnej potrzebnej sile,

jest to dobry widok średniej siły kształtowania.

Rysunek 11: Siła kształtowania(z-przyrost, posuw, strategia,

eksperyment)

According to the results on Figure 11, the smoothed force stays

under 500N for each experiment. This value is wide under the

capacities of an usual milling machine. The measured force peaks are

higher in Strategy 1 than in Strategy 3 (the axial increment is obtained

by a single z-movement, which generates an impact).

Zgodnie z wynikami na rysunku 11, wyrównana siła pozostaje

poniżej 500N dla każdego eksperymentu. Ta wartość jest bardzo

szeroka jak na możliwości zwykłej frezarki. Mierzone wartości

maksymalne siły są wyższe w strategii 1 niż w strategii 3 (osiowy

przyrost jest uzyskany przed pojedyncze z-przemieszczenie, które

generuje uderzenie).

Eventually, feed rate has no significative effect of the forming

force. To support this hypothesis, others experiments were conducted,

using the same parameters except feed rate, which was 3m/min and

5m/min. Both measured and smoothed forces stay in a 4% zone and no

tendency is observed.

Repeatability tests were also conducted to evaluate the margin

of error of our results. The values present a dispersion of 0.4% for the

maximal smoothed force and 2.7% for the maximal measured force. As

a consequence, the process has a very high repeatability about the

forming force.

Ostatecznie, posuw ma znaczny wpływ na siłę formowania. Aby

wesprzeć tą

hipotezę, przeprowadzono inne eksperymenty stosując te same parametry z

wyjątkiem posuwu, który miał

wartość 3m/min i 5m/min. Obie mierzone i wyrównane siły pozostały w sferze

4% i nie zaobserwowano żadnych zmian.

Badania powtarzalności zostały przeprowadzone w celu

oceny marginesu błędu z

naszych wyników. Wartości przedstawiają rozproszenie 0,4% dla maksymalnej

siły wyrównanej i 2,7% dla maksymalnej mierzonej mocy. W

rezultacie, proces ma bardzo wysoką powtarzalność jeśli chodzi o siłę

formowania.

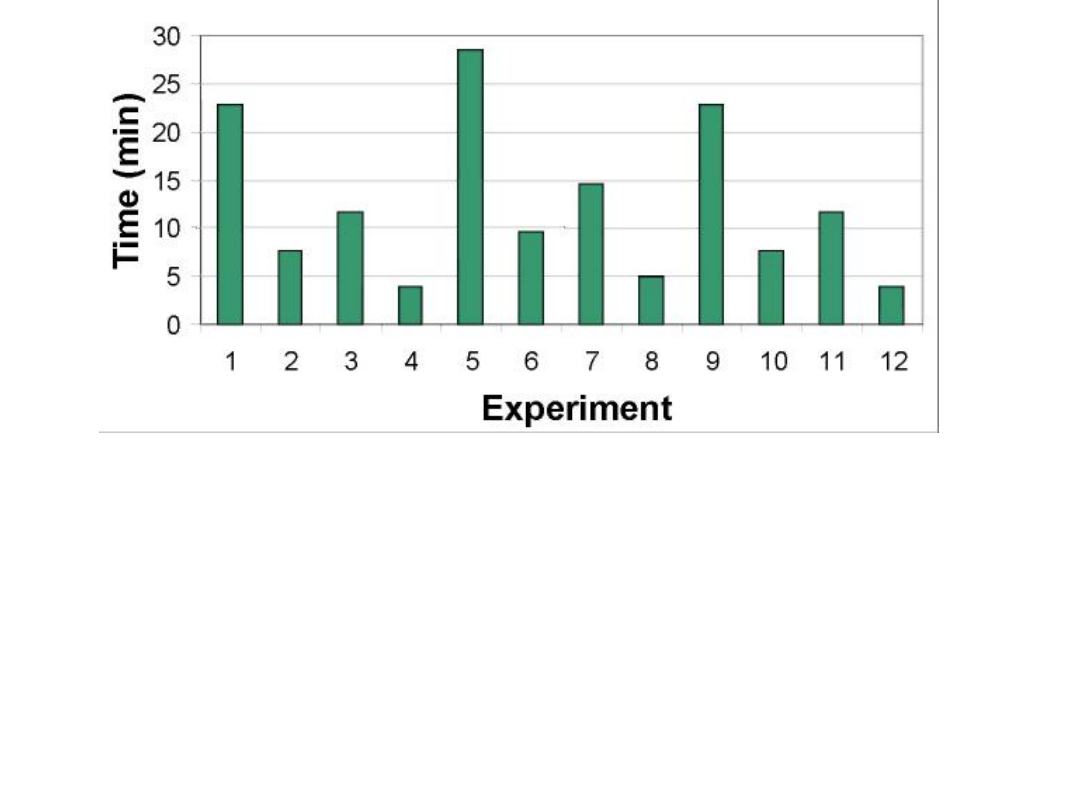

Forming Time

As the feed rate is quite low compared to the dynamic capacities of

the machine tool used, the measured times are very close to theoretical

times, calculated from the path length and the feed rate. For example,

the difference between theoretical time and measured time for

experiment 1 which took 23 minutes, was less than 20 seconds.

Czas formowania

Tak długo jak posuw jest niski w porównaniu do możliwości

używanego narzędzia, czasy pomiarowe są bardzo podobne do

teortycznych czasów, wyliczonych z długości toru i posuwu. Na przykład,

różnica między czasem teoretycznym i praktycznym z próby 1, która

zajęła 23 minuty, była niższa niż 20 sekund.

Figure 12: Forming time

Time -

czas pracy narzędzia

Experiment

-

numer próby

Figure 12: Forming time

-

Rysunek 12: Czas

formowania

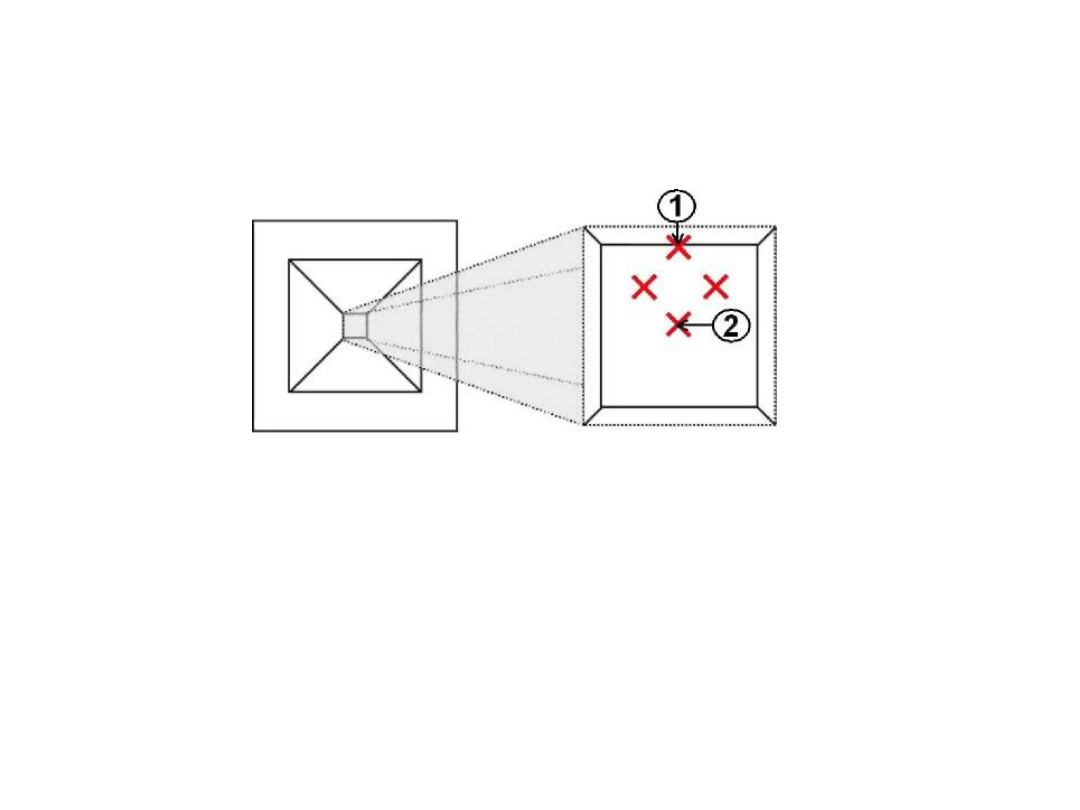

Quality of the formed part

After each experiment, the depth of the part was

measured in order to evaluate the quality of the piece

obtained by this process. Measured points are on Figure 13.

Jakość uzyskanej części

Po każdej próbie, dno części było mierzone w celu

oszacowania jakości uzyskanej w tym procesie. Punkty

pomiarowe znajduja się na rysunku 13.

Figure 13: Measured points for controlling the depth

Rysunek 13: Punkty pomiarowe do kontrolowania

głębokości.

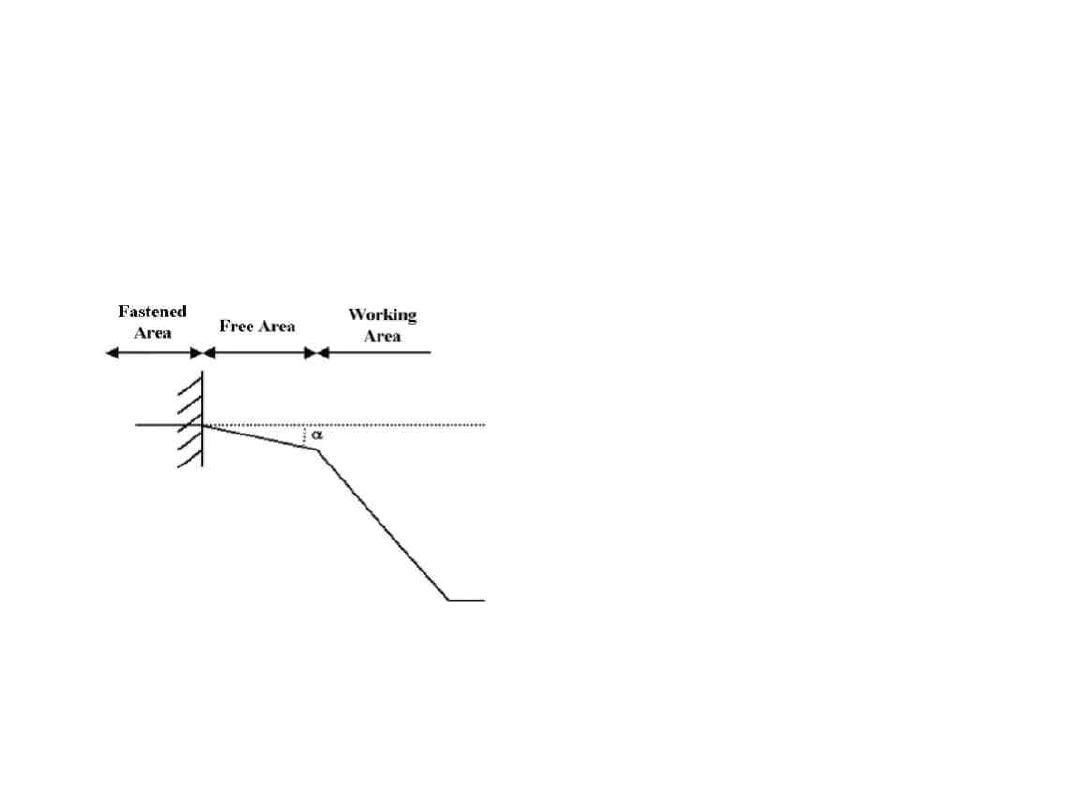

The final depth measured on the part is always lower than the

programmed value. This can be explained by a combination of the

elasticity of the aluminum alloy and the shape of our sheet fastening

system. Indeed the available surface on the fastening system is larger

than the working area. It remains a free area which only works in the

elastic domain and generates the depth error when returning to its initial

position after the forming operations (Figure 14).

Ostateczna zmierzona głębokość części zawsze znajdowała się poniżej

zaprogramowanej głebokości. Można to wyjaśnić sprężystością stopu

aluminium i systemem mocowania arkusza. Tak naprawdę dostepna

powierzchnia w systemie mocowania jest wieksza niż powierzchnia

formowana. To pozostawia wolny obszar, który pracuje tylko

sprężyście i generuje wady kiedy powraca do początkowej formy po

procesie formowania (rysunek 14).

Figure 14: Distribution of the

areas on the fastening system

Rysunek 14: Rozkład obszarów

w systemie mocowania.

Obszar Wolny

Obszar

mocowania obszar

pracy

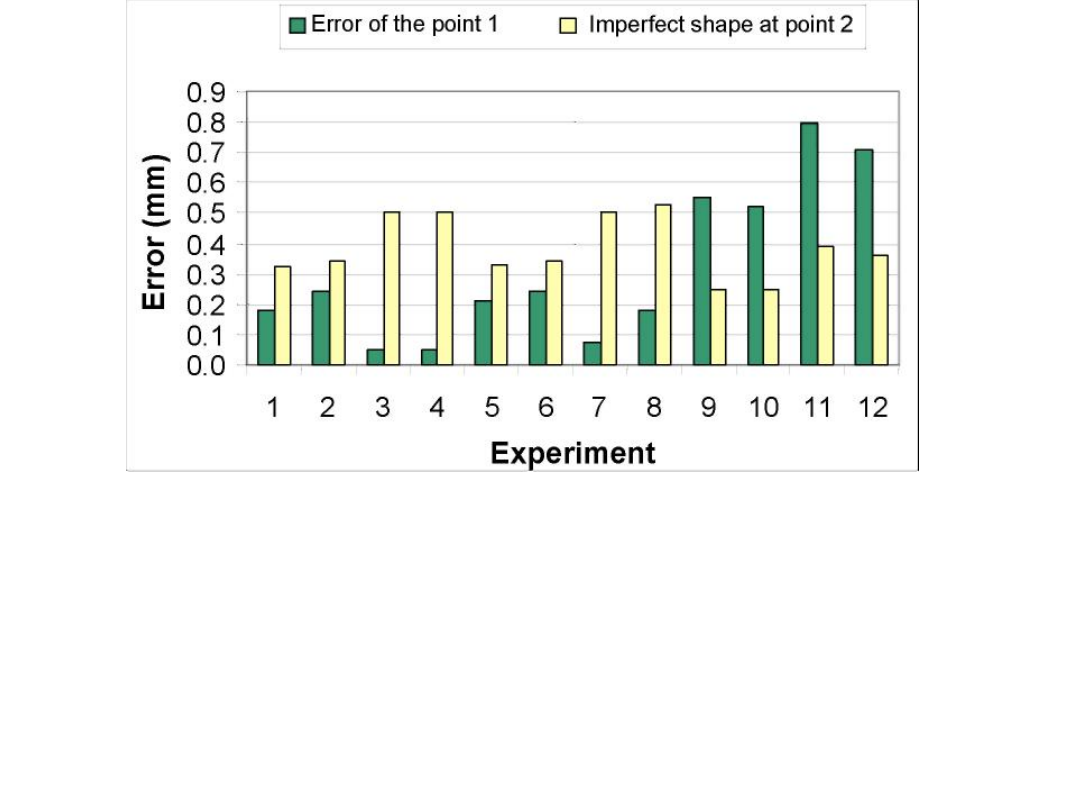

The results for each experiment (Figure 15) lead us to the

following conclusions. Strategy 3 is the worst strategy regarding to

the depth error: although the imperfect shape is smaller, the location

error of the tool trajectory point is three times higher. The feed rate

has no influence on the quality of the part for these values.

Nevertheless, other tests performed at 5 m/min showed that a too

high feed rate harms the quality of the part. The axial increment (a

p

)

has a major effect on the tolerance of the final part. For example, the

only difference between experiments 1 and 3 is z-increment.

Rezultaty dla każdej próby (Rysunek 15) prowadzą nas do

nastepujących wniosków. Strategia nr 3 jest najgorszą nawiązując

do błędu w dnie: aczkolwiek niedokładność kształtu jest mniejsza,

błąd lokalizacji punktu trajektorii narzędzia jest trzy razy wyższy.

Posuw nie ma wpływu na jakość części dla tych wartości. Pomimo

to, inne testy wykonane przy 5m/min pokazuja, że wysokie

wartości posuwu pogarszają jakośc przedmiotu. Osiowy przyrost

(a

p

) ma duży wpływ na tolerancję końcowej części. Na przykład,

jedyną różnica miedzy próbami 1 i 3 jest przyrost wartości z.

Figure 15: Results of depth measures

Figure 15: Results of depth measures

- Rysunek 15: Rezultat w pomiarze

dna

Error of the point 1

– błąd w punkcie 1

Imperfect shape at point 2

– niedoskonałości kształtu w punkcie

2

Synthesis and further results

Experimental results show that incremental sheet forming has a very

good repeatability in terms of effort and quality. Concerning the

influence of feed rate, no effect has been detected on the forming force;

under 2 m/min, it does not affect the quality of the part. For any

parameter combination, the required loads stay far under the machine

tool capacities.

Eventually, there is no relation between the forming time and the quality

obtained. We managed to form parts which error remains under 0.1mm

without any trajectory optimisation. Because of the springback, the

points that have the best position accuracy are on the tool trajectory. As

a consequence a dedicated fastening system should be used.

Synteza i dalsze rezultaty

Wyniki eksperymentu pokazują, że formowanie z arkuszy ma bardzo

wysoką powtarzalność pod względem nakładów i jakości. Biorąc pod

uwagę wpływ posuwu, nie wykryto żadnych zmian podczas tłoczenia;

ponizej 2m/min, nie wpływa na jakość części. Dla jakiejkolwiek kombinacji

parametrów, wymagane obciążenia znajdowały się dużo poniżej zdolności

maszyn.

Ostatecznie, nie ma zależności pomiedzy czasem formowania, a uzyskaną

jakością. Udało nam się tworzyć części w których bład wynosi poniżej

0.1mm bez optymalizacji trajektorii ruchu narzędzia. Ze względu

na sprężynowania, punkty, które mają najlepszą dokładność położenia są

na trajektorii narzędzia. System ten może może zostać zastosowany.

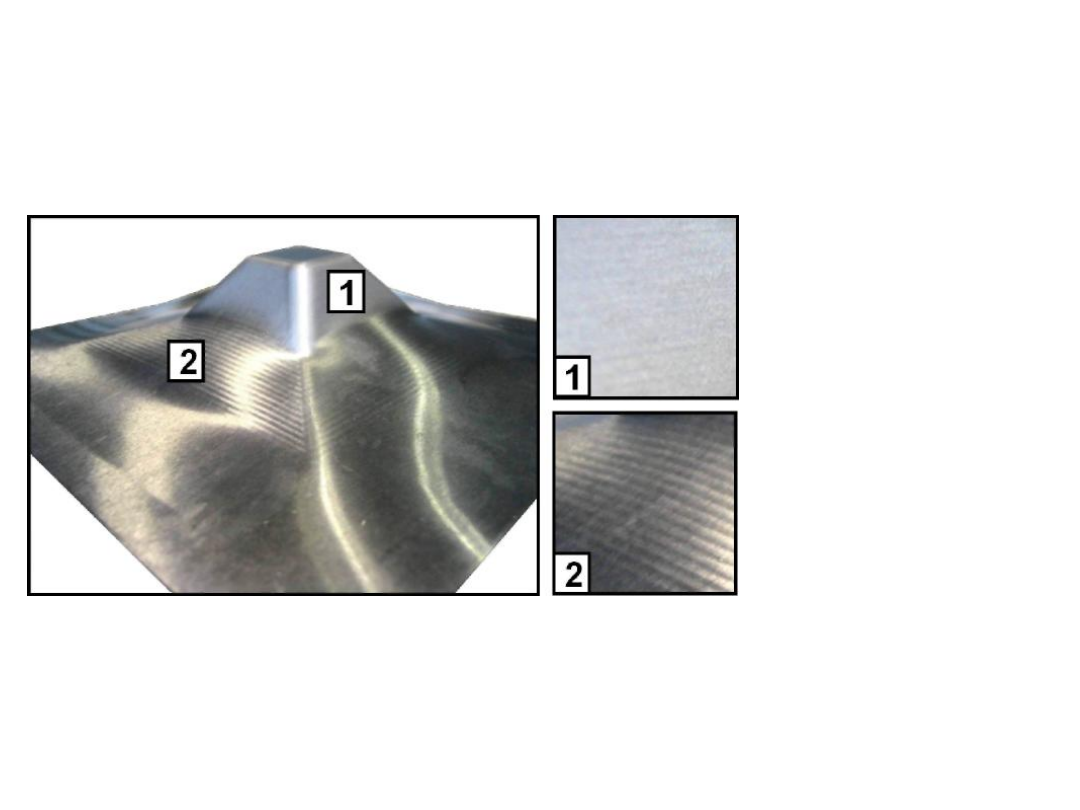

Others shapes were formed without any difficulty: sphere

portions, two slopes-pyramids (Figure 16). They showed that the

surface roughness is better for 50° slopes than for 30° slopes,

which does not match the numerical simulations.

Inne ksztalty były wykonane bez żadnych trudności: części

kuli, dwa stoki-piramidy (Rysunek 16). Te przykłady pokazały, że

chropowatość powierzchni jest mniejsza dla 50° nachyleń niż dla

nachyleń 30°, które nie pasują do symulacji numerycznych.

Figure 16: Example of a

two slopes-pyramid

Rysunek 16: Przykład

dwóch boków piramidy

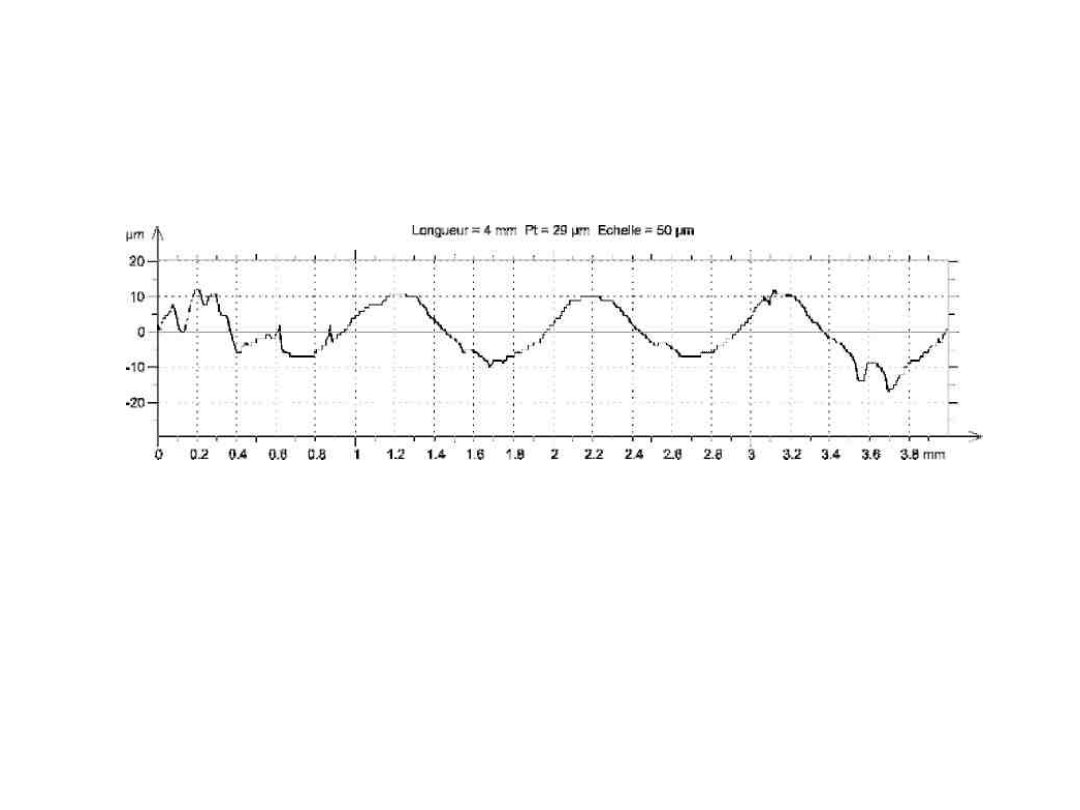

On Figure 17, which shows the surface roughness obtained for a 30°

slope, the oscillation period corresponds to the z-increment used to form

the part. However, when performing negative forming, it is also be

better to stay under a slope of 70°; from this value, this sheet metal

often breaks.

Na Rysunku 17, który pokazuje chropowatość powierzchni otrzymanej dla

nachylenia

30°,

okres drgań odpowiada

przyrostowi-

z wykorzystywanemu do tworzenia części. Jednak, przy formowaniu

negatywowym, także lepiej zostac przy nachyleniu poniżej 70°; powyżej

tej wartości arkusz blachy często ulega zniszczeniu.

Figure 17: 30° slope surface roughness

Rysunek 17: chropowatość przy 30° nachyleniu

Conclusion

Incremental sheet forming is a new process for obtaining sheet

metal parts. Compared to deep drawing, it offers high flexibility and

enables agile production, as it is not necessary to modify the punch

or the mould to manufacture a new part geometry. Only toolpaths

have to be changed. This process is also very promising in case of

prototypes or short runs.

Wnioski

Przyrostowe formowanie blach to nowy proces otrzymywania

części z blach. W porównaniu do głębokiego tłoczenia, oferuję dużą

elastyczność i pozwala na sprawną produkcję, ponieważ nie jest

konieczna zmiana stempla lub formy do produkcji nowej geometrii

części. Tylko ścieżki prowadzenia narzędzia muszą być zmienione.

Proces ten jest również bardzo obiecujący w przypadku prototypów

lub produktów nisko seryjnych.

In this paper, a finite elements simulation of the deformation

phenomenon in incremental sheet forming has been developed. Its

results, confronted with experimental validation, prove that no local

deformation is generated by the tool in case of negative forming,

except near the fastening system. When implementing positive

forming, stresses can raise rapidly as the sheet metal is gripped

between the tool and the die. As a consequence, tool trajectories have

to be generated with precision in order to avoid any damage. A relation

between force imposed and resulting deformation has also been set up.

W niniejszej pracy, została opracowana analiza elementów

skończonych zjawisk deformacji. Wyniki analizy w porównaniu z

eksperymentem dowodzą, że żadna deformacja nie jest generowana

przez narzędzie podczas formowania negatywne, z wyjątkiem obszaru

blisko mocowania. Przy formowaniu pozytywnym, naprężenia mogą

szybko wzrosnąć gdy arkusz blachy jest zaciśnięty między narzędziem,

a matrycą. W konsekwencji, trajektoria narzędzia musi być precyzyjnie

ustawione by uniknąć uszkodzeń. Relacja między przyłożoną siła, a

uzyskana deformacją także musi być ustawiona.

In parallel, an experimental study was conducted about the

impact of the process parameters on the quality of an entire part.

Forming force and time were also recorded. It appears that feed

rate has no effect under 2m/min. Z-increment can be taken along z-

axis without any loss of quality or spindle damage. But its value

affects the global precision of the part: with a small increment, the

gap between two consecutive tool paths is smaller and the final

shape is better.

Jednocześnie,

zostały

przeprowadzone

badania

eksperymentalne na temat wpływu parametrów procesu na jakość

całej części. Siła kształtowania i czas zostały również zarejestrowane.

Wydaje się, że posuw nie ma wpływu przy wartości poniżej 2m/min.

Przyrost-z może być znajdować się wzdłuż osi bez utraty jakości lub

uszkodzenia wrzeciona. Ale jego wartość ma wpływ na ogólną

jakość części: z małego przyrostu, różnica między dwoma kolejnymi

ścieżkami narzędzi jest mniejsza i ostateczny kształt jest lepszy.

This work was carried out within the context of the working

group Manufacturing 21 which gathers 11 French research

laboratories. The topics approached are: the modeling of the

manufacturing process, the virtual machining, the emerging of new

manufacturing methods.

Praca ta została przeprowadzona w ramach grupy roboczej

„Manufacturing 21,

która

gromadzi 11 francuskich laboratoriów badawczych.

Tematy dotyczą: modelowanie procesu produkcji, wirtualne obróbka

skrawaniem, nowych metod produkcji.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

Wyszukiwarka

Podobne podstrony:

OveLeichenring robot automation in manufacturing industries

Antibody manufacture in transgenic animals and comparisons

Six Sigma In Non Manufacturing

Fregni A study of the manufacture of copper spearheads in the old copper complex

Education in Poland

Participation in international trade

in w4

Metaphor Examples in Literature

Die Baudenkmale in Deutschland

Han, Z H & Odlin, T Studies of Fossilization in Second Language Acquisition

2002 4 JUL Topics in feline surgery

Midi IN OUT

Neural networks in non Euclidean metric spaces

Marsz żałobny, Marsz żałobny Clarinet in Bb 2

więcej podobnych podstron