serwis biznesowy dla automatyków

| |

| |

Szukaj w portalu...

.

Pomiary poziomu cieczy i materiałów sypkich

IRA Informator

Rynkowy Automatyki

Pomiary poziomu cieczy i materiałów sypkich

poniedziałek, 18 luty 2008r.

Niemal we wszystkich dziedzinach przemysłu spotkać można się z pomiarami

poziomu cieczy, zawiesin lub materiałów sypkich. Właściwości substancji, której

poziom ma być mierzony, cel pomiaru oraz wymagania procesowe mogą być

przy tym bardzo różne. Z tego powodu stosowanych jest też wiele rozmaitych

metod pomiarowych.

Na wstępie warto dokonać rozróżnienia pomiędzy dwoma podobnymi problemami

- pomiarem poziomu i sygnalizacją poziomu. Pomiar, często nazywany również

ciągłym lub analogowym, dostarcza liczbowej informacji o ilości medium w

instalacji, zbiorniku lub danym obiekcie. W przypadku sygnalizacji otrzymuje się jedynie binarną

informację o przekroczeniu przez aktualny poziom pewnej granicy – dolnej lub górnej.

Dla kogo pomiary?

Trudno jest wymienić wszystkie dziedziny, w których wykonuje się

najczęściej spotykane aplikacje dotyczą przemysłu chemicznego i petrochemicznego oraz spożywczego.

Ilekroć w zautomatyzowanym procesie produkcyjnym wykorzystywane są ciecze, konieczne jest

zastosowanie metody kontroli ich ilości. W zależności od potrzeb dokonuje się zarówno pomiarów

poziomu w zbiornikach, jak również w rurociągach i kanałach otwartych. W wielu procesach

przemysłowych stosuje się zabezpieczenia przed przepełnieniem zbiornika lub przed wystąpieniem

niedostatecznego poziomu cieczy w instalacji – czyli tzw. suchobiegiem. W tym celu wystarczające będą

sygnalizatory poziomu, choć w praktyce często stosuje się elementy pomiaru poziomu, dzięki którym

możliwe jest odpowiednie sterowanie procesami i kontrolę poziomu mierzonej cieczy.

Osobną grupę stanowią pomiary inwentaryzacyjne, których dokonuje się na potrzeby np. rozliczeń. W

tym przypadku zakres zastosowań jest bardzo szeroki, począwszy od zbiorników rafineryjnych i

tankowców po silosy zbożowe, cukrowe lub zawierające materiały takie jak cement i wapno.

Metody pomiarów

Ze względu na sposób dokonywania pomiaru wyróżnia się metody kontaktowe i bezkontaktowe. W

przypadku tych drugich czujnik jest odizolowany od mierzonego medium. Mają one zastosowanie głównie

tam, gdzie badana ciecz mogłaby uszkodzić czujnik lub zakłócić pomiar np. poprzez oblepienie sondy.

Warto zaznaczyć, że dostępne są również wersje czujników kontaktowych dostosowane do pracy w

takich warunkach.

Istnieje wiele sposobów pomiaru poziomu. Najprostsze są metody mechaniczne, które polegają np. na

pomiarze położenia pływaka unoszącego się na powierzchni cieczy. Główną zaletą tej metody jest

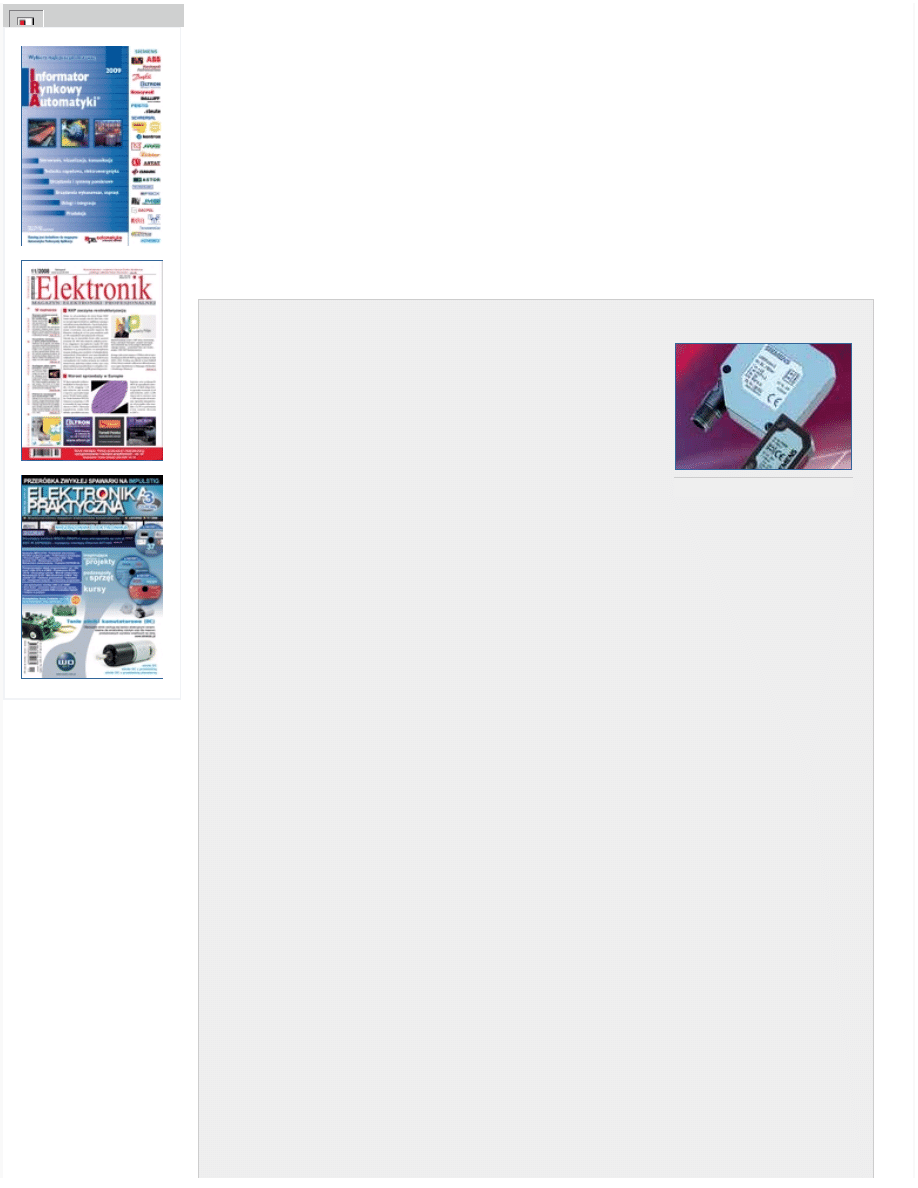

Rys. 1. Pomiar z

wykorzystaniem metody

izotopowej (od lewej): (a)

źródło punktowe i czujnik

liniowy, (b) źródło

punktowe i czujnik

punktowy, (c) źródło

liniowe, czujnik liniowy

Rys. 2. Idea pomiaru z

wykorzystaniem metody

izotopowej

Polecamy

prostota i bardzo niska cena. Jednakże zarówno precyzja jak i niezawodność pomiaru są bardzo

ograniczone. Ze względu na ruchome części mechaniczne metoda ta jest wrażliwa na odkładanie się

osadów na czujniku, a sam element mechaniczny wymaga okresowych przeglądów i czyszczenia. W

związku z tym urządzenia pływakowe obecnie stosuje się raczej tylko do sygnalizacji niż do prawdziwych

pomiarów. Innym rozwiązaniem jest pomiar długości linki z ciężarkiem. Jest ona rozwijana z bębna, aż

do momentu zanurzenia się ciężarka w cieczy, bądź zetknięcia z powierzchnią materiału sypkiego, kiedy

to wykrywana jest zmiana siły napięcia linki. Wartość zmierzonej długość rozwiniętej linki przełożyć

można na wartość poziomu w zbiorniku. Pomiar ten nie jest zbytnio precyzyjny, ale za to może być

stosowany w zbiornikach o nieograniczonej wysokości. Jest też zupełnie niewrażliwy na występowanie

nawet silnego zapylenia nad powierzchnią materiału. Niemniej ze względu na swoją niedokładność,

pomiar z linką jest obecnie stosunkowo rzadko wykorzystywany.

Inną równie prosta metodą jest pomiar hydrostatyczny, który polega na badaniu ciśnienia wywieranego

przez słup cieczy, czyli w praktyce różnicy ciśnień na dole i na górze zbiornika. Analiza ta może być

stosowana tylko dla cieczy o stałej gęstości lub przynajmniej o znanym jej rozkładzie. Ze względu na

prostotę konstrukcji, łatwość instalacji i obsługi oraz odporność na drgania, a także niski koszt jest to

sposób powszechnie stosowany. Najbardziej problematycznym elementem takiego systemu jest

membrana sondy, która jest wrażliwa na tworzenie się osadów, lub zamulanie dna zbiornika, co

powoduje zafałszowania wyników pomiaru.

Laserowe pomiary poziomu

W przypadku aplikacji, gdzie kontakt elementu pomiarowego z

mierzonym medium mógłby ograniczyć dokładność pomiaru lub

znacząco zwiększyć koszty utrzymania sprzętu, stosuje się

zazwyczaj bezdotykowe czujniki poziomu. Przykładem są

ultradźwiękowe lub laserowe elementy pomiarowe, które są z

reguły umieszczane nad mierzonym medium i w normalnych

warunkach nie mają z nim kontaktu. Do bezpośredniego zetknięcia

czujnika z materiałem może dochodzić tylko w razie nadmiernego

wzrostu jego poziomu.

Odpowiednio do zastosowania

W przypadku opisywanych przyrządów pomiarowych, które

umieszczane są nad powierzchnią medium, emitowany jest

zazwyczaj odpowiedni sygnał, który zostaje odbity od powierzchni medium i odebrany przez układ

czujnika. Tego typu pomiar poziomu może być ciągły, choć obejmuje on zazwyczaj jeden punkt na

powierzchni materiału. Nie stanowi to zazwyczaj problemu w przypadku cieczy, gdy granica

pomiędzy fazą ciekłą a gazową jest zazwyczaj pozioma w stosunku do powierzchni ziemi. W

innych przypadkach stosowanie ultradźwiękowych urządzeń pomiarowych może być

problematyczne, a z kolei urządzeń radarowych dla pomiarów materiałów o niskiej stałej

dielektrycznej. Dodatkowo w przypadku materiałów sypkich granica między medium mierzonym a

gazem może być zmienna - na przykład w miejscu wysypywania substancji sypkiej może tworzyć

się w głębi pusta przestrzeń, w która później jest nagle zasypywana, powodując niespodziewaną

zmianę poziomu. Czujnik, niezależnie od metody pomiarowej, powinien więc zostać tak

umieszczony, aby wskazywał rzeczywisty poziom i nie być podatny na zakłócenia powodowane

powstającymi pustymi obszarami. Jeśli takiej lokalizacji nie można się znaleźć, trzeba zastosować

kilka czujników albo czujnik skanujący.

Pomiary laserowe

Czujnik laserowy emituje wiązkę impulsów świetlnych i rejestruje impulsy odbite od powierzchni

mierzonego medium. Poziom substancji w zbiorniku określany jest na podstawie pomiaru czasu

koniecznego na dotarcie i powrót promieniowania do jego powierzchni. Zmierzona odległość

pozwala zazwyczaj w prosty sposób obliczyć procentowe zapełnienie zbiornika.

Na laserową technikę pomiaru poziomu nie ma wpływu stała dielektryczna materiału, ani szybkość

rozchodzenia się dźwięku w gazie. Ponadto wiązka laserowa jest koherentna, tak więc sam pomiar

skupia się na mniejszej powierzchni niż w

czy

. W niektórych

zastosowaniach czujniki laserowe mogą być używane do pomiaru poziomu w miejscach trudnych

do osiągnięcia innymi metodami - np. w zsypie zbiornika.

W wielu laserowych miernikach poziomu używa się zazwyczaj laserów klasy 1, które w

normalnych warunkach nie są niebezpieczne. Czasem stosuje się tutaj również lasery klasy 3,

które w razie bezpośredniego oświetlenia mogą być niebezpieczne tylko dla oczu.

Możliwe trudności

Nadmierne zmniejszanie intensywności wiązki laserowej podczas pomiarów może uniemożliwić

działanie poziomomierza laserowego. Degradacja sygnału następować może w samym czujniku,

na drodze pomiędzy czujnikiem a materiałem i na powierzchni materiału. Detekowana wiązka

laserowa może być również zbyt słaba na skutek zabrudzenia czy zakurzenia nadajnika i

odbiornika czujnika. Gromadzenie się zanieczyszczeń na czujniku jest procesem naturalnym, a

więc konieczne jest jego oczyszczanie w trakcie rutynowych czynności obsługowych. Często

czujnik umieszczany jest w ochronnej rurce i utrzymywany w sprawności dzięki regularnemu

przedmuchiwaniu gazem. Podobne zabiegi mogą być stosowane, gdy wiązka laserowa przechodzi

przez podlegające zabrudzeniom szklane okienko.

Dokładność laserowego pomiaru poziomu zależy od stanu i rodzaju powierzchni materiału od

której odbijana jest wiązka laserowa. Trudności może sprawiać na przykład pomiar poziomu

cieczy pokrytej pianą. Jeżeli piana jest przeźroczysta dla promienia lasera, odbicie następuje od

powierzchni cieczy i mierzony jest jej poziom, a nie piany. Jeśli piana jest półprzeźroczysta, wynik

pomiaru jest obarczony dużym błędem. Jeszcze gorzej, gdy właściwości piany zmieniają się w

źródło: Siemens

Metody elektroniczne

Kolejne dwie metody - rezystancyjna – zwana też przewodnościową lub potencjometryczną oraz metoda

pojemnościowa wykorzystują elektryczne właściwości badanego medium. W pomiarach rezystancyjnych

w zbiorniku umieszczana jest pionowo sonda w postaci metalowego pręta, przez który płynie prąd. W

miarę napełniania zbiornika, wskutek upływności prądu przez ciecz, zmienia się potencjał elementu, co

pozwala na wyznaczenie aktualnej wartości poziomu. W wariancie sygnalizacyjnym tej metody zamiast

pręta stosuje się dwie elektrody - przepływ prądu pomiędzy nimi następuje, gdy obie zanurzone są w tej

samej cieczy. Pomiary rezystancyjne stosuje się zwłaszcza w rurociągach i niewielkich zbiornikach, ze

względu na łatwość wykonania małych czujników.

Tymczasem w przypadku metody pojemnościowej mierzy się zmianę pojemności kondensatora

utworzonego między elektrodą pomiarową a ścianami zbiornika, czy też elektrodą odniesienia. Zmiany

wartości mierzonych powstają na skutek wypełnienia przestrzeni miedzy nimi przez ciecz. Metodę tę

można stosować zarówno do mediów przewodzących, jak i nieprzewodzących. Dzięki temu pomiar jest

niewrażliwy na występowanie piany w zbiorniku oraz można go stosować, gdy wewnątrz pojemnika

znajdują się inne instalacje, które uniemożliwiałyby zastosowanie metod bezkontaktowych.

Obecnie bardzo szybko rozwijają się metody radarowe i ultradźwiękowe. Wykorzystują one

zjawisko odbicia fali od powierzchni medium i bazują na pomiarze czasu przelotu sygnału. Sonda

radarowa wysyła impulsy o częstotliwości 5,8GHz, 6,3GHz lub 26GHz, które po odbiciu od powierzchni

medium są odbierane przez antenę sondy. Czas od momentu wysłania impulsu do jego odbioru zależy

bezpośrednio od poziomu substancji w zbiorniku. Radary pracujące na niższej częstotliwości są mniej

wrażliwe na zapylenie bądź zaparowanie zbiornika lub obecność piany. Z kolei wyższa częstotliwość

zwiększa dokładność pomiaru. Właściwości medium znajdującego się w zbiorniku nie mają wpływu na

pomiar, gdyż omawiana metoda daje się stosować w szerokim zakresie temperatury i ciśnienia. Silne

zapylenie lub zaparowanie, jak również obecność instalacji wewnątrz zbiornika, takich jak np. mieszadła

może niekiedy zakłócać pracę radaru. Aby się przed tym uchronić trzeba zastosować nowoczesny czujnik

z zaawansowanym systemem analizy sygnału.

Alternatywą dla powyższych typów pomiarów może być instalacja sensora mikrofalowego z falowodem,

czyli tzw. sondą prowadzącą (guided-wave radar). Wadą metody radarowej jest niestety stosunkowo

duży koszt urządzeń. Zasada działania sondy mikrofalowej z falowodem zbliżona jest do funkcjonowania

sondy radarowej. Podstawowa różnica polega na tym, że sygnał jest przesyłany falowodem o postaci

pręta lub stalowej liny. W miejscu, gdzie zmieniają się właściwości magnetyczne ośrodka, w którym

umieszczony jest falowód, następuje częściowe bądź całkowite odbicie fali. Podobnie jak w metodzie

radarowej mierzony jest czas przelotu fali od detektora do zintegrowanego z nim odbiornika. Metoda ta

jest niewrażliwa na zaparowanie lub zapylenie czy obecność instalacji wewnątrz zbiornika. Można ją też

wykorzystać do pomiaru granicy rozdziału faz dwóch produktów znajdujących się w zbiorniku. Wystarczy

odpowiednio przetworzyć uzyskany sygnał, gdyż w trakcie propagacji fali nastąpi więcej niż jedno

odbicie. Technika ta jest wciąż nieco tańsza od zwykłej radarowej.

czasie.

Duże trudności pomiarowe powodować mogą aplikacje ze zbiornikami pod ciśnieniem, w których w

fazie gazowej unosi się znaczna ilość cząsteczek wprowadzających błąd pomiaru laserowego.

Jednak jeśli pomimo tego powierzchnia mierzonego materiału jest widoczna, pomiar laserowy jest

możliwy. Na zdolność penetracyjną promienia laserowego mają wpływ rozmiary cząstek pyłowych

i ich cechy optyczne. Zawiesina pyłowa z większymi oraz ciemniejszymi cząsteczkami jest bardziej

przejrzysta niż z mniejszymi i jasnymi, która łatwiej odbijają światło. Także natężenie światła

odbitego i jego kolor mają wpływ na wyniki pomiarowe, dlatego dla zwiększenia jego dokładności

często potrzebna jest kompensacja koloru. Jest to szczególnie ważne w zastosowaniach

wysokotemperaturowych - na przykład przy pomiarach poziomu płynnej stali, której kolor i

wygląd mogą się szybko zmieniać.

Kwestia ceny

Urządzenia do laserowych pomiarów poziomu należą do stosunkowo drogich elementów

pomiarowych, tak więc wykorzystywane są one zazwyczaj tam, gdzie inne techniki nie mogą być

stosowane lub nie zapewniają odpowiedniej dokładności. Przykładem są pomiary poziomu

płynnego szkła lub metalu o temperaturze do kilku tys. stopni Celsjusza. Technikę tę stosuje się

także do pomiaru poziomu materiału mokrego lub suchego w wysokich zbiornikach - w takich,

gdzie technika radarowa lub ultradźwiękowa nie zdają egzaminu. Poziomomierze laserowe nie

sprawdzają się natomiast, gdy przestrzeń gazowa jest nieprzeźroczysta lub, jak wspomniano

wcześniej, zawiera drobiny materiału - szczególnie o dużym stopniu odbicia światła. Trudno jest

więc zmierzyć poziom mąki, nad którą znajdują się odbijające światło i elektrycznie naładowane

drobiny pyłu mącznego. Pochłaniają one i odbijają światło, a także mogą osadzać się na czujniku.

Odbijać światło i powodować błąd pomiarowy może również para wodna. Z tych powodów przy

stosowaniu laserowych czujników poziomu konieczne jest branie pod uwagę wszystkich czynników

występujących w danej aplikacji i ich odpowiednie kompensowanie.

Krzysztof Pochwalski

Pozostałe czujniki

Jeszcze tańsze niże poprzednimi, a do tego proste w obsłudze, są czujniki

. Zasada ich działania jest praktycznie taka sama, jak w

przypadku czujników radarowych, z tym że używa się tu sygnałów

akustycznych o częstotliwościach rzędu kilkudziesięciu kHz. Niestety sondy

ultradźwiękowe są wrażliwe na zapylenie i obecność piany. Ich stosowanie

jest ograniczone też do pewnego zakresu ciśnień i temperatur. Czujniki

tego typu znajdują zastosowanie np. w gospodarce wodno-ściekowej lub

do pomiarów niepylących produktów sypkich, takich jak np. węgiel i

piasek.

W szczególnie trudnych warunkach środowiskowych oraz w przypadku

produktów agresywnych i w razie niemożności ingerencji w konstrukcję

zbiornika stosuje się metodę izotopową. Pomiar ten jest realizowany w

oparciu o zjawisko różnego pochłaniania promieniowania przez

substancję. Układ pomiarowy składa się z jednostki sterującej, detektora

promieniowania oraz źródła izotopowego, takiego jak np. kobalt Co-60 lub

cez Cs-137. Detektor i pojemnik ze źródłem są montowane na zewnątrz

zbiornika, co jest istotną zaletą metody. Natężenie promieniowania

rejestrowane przez urządzenie zależy od wartości poziomu substancji w

zbiorniku.

Możliwe konfiguracje układu pomiarowego do ciągłego pomiaru poziomu to: detektor liniowy ze źródłem

liniowym, detektor punktowy ze źródłem liniowym oraz zestaw w pełni punktowy. W przypadku

stosowania jedynie sygnalizacji stosuje się układ w postaci detektora punktowego ze źródłem

zainstalowanym na odpowiedniej wysokości. W tej sytuacji zmiana natężenia promieniowania powoduje

załączenie sygnalizacji. Pomiary metodą izotopową stosuje się m.in. w hutnictwie w celu pomiaru ilości

płynnej stali w zbiorniku oraz w niektórych aplikacjach związanych z płynami w reaktorach chemicznych.

Kilka słów o sygnalizacji

Dla celów sygnalizacji poziomu można zasadniczo wykorzystać

odpowiednie modyfikacje przedstawionych powyżej metod pomiarowych.

Szczególnie duże znaczenie ma wtedy niezawodność i możliwość wykrycia

awarii czujnika. Stąd w układach zabezpieczeń chętnie używane są

czujniki wibracyjne (kamertonowe). Sensory te mają postać widełek,

które są pobudzane do drgań. W stanie ustalonym kamerton drga ze

swoją częstotliwością rezonansową, której dokładna wartość zależy od

właściwości ośrodka, w którym się znajduje. Gdy czujnik zostanie

zanurzony w cieczy lub innym medium, częstotliwość ta się zmienia.

Zmiana wykrywana jest przez układ elektroniczny czujnika i powoduje

włączenie sygnalizacji. Zazwyczaj stosuje się czujniki z histerezą, co

oznacza, że częstotliwości rezonansowe dla włączania i wyłączania różnią

się nawet o kilkadziesiąt herców. Zapobiega to częstym przełączeniom w

przypadku, gdy poziom cieczy utrzymuje się w okolicach miejsca, w

którym umieszczono detektor. Ze względu na to, że czujnik stale drga jest bardzo odporny na oblepianie.

Można go montować w dowolnej pozycji, tj. pionowo, poziomo lub ukośnie. W niektórych wykonaniach

czujnik jest na tyle mały, że możliwe staje się zastosowanie go również w rurociągach. Do sygnalizacji

poziomu

używa się też czujników prętowych, co ma uniemożliwić przypadkowe

zaklinowanie się kawałka materiału w widełkach kamertonu.

Każda z wymienionych metod jest reprezentowana na rynku przez szeroką gamę produktów,

pochodzących od różnych producentów. Są wśród nich czujniki dedykowane dla konkretnych gałęzi

przemysłu - czyli takie, które spełniają różne specyficzne wymagania oraz te bardziej uniwersalne.

Marek Strzelczyk

Zasada działania czujnika wibracyjnego: (a) wzbudzanie drgań, (b) zależność częstotliwości drgań

od głębokości zanurzenia czujnika

Fot. 1. Czujnik wibracyjny

Vegawave 61 oferowany

przez firmę Introl

Przetwornik poziomu

Mobrey 9700 firmy

Emerson

Sklep AVT BudujemyDom.pl Magazyny Internetowe Audio ElektronikaB2B Elportal.pl

Live Sound Elektronika Praktyczna Estrada i Studio Gitarzysta Firmy Muzyczne SuperDyskoteka.pl

Polecamy artykuły:

Sterwoniki programowalne PLC, PAC, DCS

|

|

|

|

|

|

Panele operatorskie i komputery panelowe

|

|

|

|

|

|

Czujniki wizyjne i kamery termograficzne

|

|

|

|

Wyszukiwarka

Podobne podstrony:

Pomiary poziomu cieczy i materiałów sypkich

Omron Przewodnościowy regulator poziomu cieczy 61F D21T V1

TABELA POMIARÓW gest cieczy

Sprawozdanie 2i4 Pomiar gęstości cieczy i ciał stałych za pomocą piknometru oraz metodą hydrostatycz

pomiar przepływu cieczy

Pomiary właściwości cieplnych materiałów izolacyjnych, Pim c7, Politechnika Wrocławska

Pomiar przenikalności względnej materiałów izolacyjnych, ?w

Czujnik poziomu cieczy

1-10-ŻYWIENIE- do wysłania, Zapotrzebowanie człowieka na energię jest wyznaczone poziomem przemiany

Ćw nr 4, cw36, POMIAR LEPKOŚCI CIECZY 36

Pomiary właściwości cieplnych materiałów izolacyjnych, PIM7, Politechnika Wrocławska Instytut

Pomiary właściwości cieplnych materiałów izolacyjnych, PIM7, Politechnika Wrocławska Instytut

moczko,technologia betonów i zapraw, zbiorniki do materiałów sypkich

81 Nw 04 Wskaznik poziomu cieczy

arkusz obserwacji - poziom poznawczy, Materiały dla nauczyciela

pomiar gęstości cieczy za pomocą piknometru

Systematyka-poziom rozszerzony(materiały), Studia, systematyka roślin

MATERIAŁOZNAWSTWO ELEKTRYCZNE Pomiar przenikalności względnej materiałów izolacyjnych

więcej podobnych podstron