„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Teresa Traczyk

Charakteryzowanie materiałów konstrukcyjnych oraz

wykonywanie obliczeń wytrzymałościowych 311[30].O1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Małgorzata Kapusta

mgr inż. Beata Figarska-Wysocka

Opracowanie redakcyjne:

mgr inż. Teresa Traczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[30].O1.04

„Charakteryzowanie

materiałów

konstrukcyjnych

oraz

wykonywanie

obliczeń

wytrzymałościowych”, zawartego w modułowym programie nauczania dla zawodu technik

technologii ceramicznej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Materiały konstrukcyjne

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Ogólne wiadomości o metalach i stopach. Własności i zastosowanie stopów

żelaza z węglem

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

13

4.2.3. Ćwiczenia

14

4.2.4. Sprawdzian postępów

15

4.3. Właściwości oraz zastosowanie metali nieżelaznych i ich stopów

16

4.3.1. Materiał nauczania

16

4.3.2. Pytania sprawdzające

17

4.3.3. Ćwiczenia

17

4.3.4. Sprawdzian postępów

18

4.4. Klasyfikacja i zastosowanie tworzyw sztucznych. Materiały

uszczelniające, termoizolacyjne i dźwiękochłonne

19

4.4.1. Materiał nauczania

19

4.4.2. Pytania sprawdzające

21

4.4.3. Ćwiczenia

21

4.4.4. Sprawdzian postępów

22

4.5. Metale i stopy stosowane w przemyśle ceramicznym

23

4.5.1. Materiał nauczania

23

4.5.2. Pytania sprawdzające

24

4.5.3. Ćwiczenia

25

4.5.4. Sprawdzian postępów

26

4.6. Rodzaje korozji. Ochrona wyrobów metalowych przed korozją

27

4.6.1. Materiał nauczania

27

4.6.2. Pytania sprawdzające

28

4.6.3. Ćwiczenia

29

4.6.4. Sprawdzian postępów

30

4.7. Podstawowe pojęcia z zakresu wytrzymałości materiałów

31

4.7.1. Materiał nauczania

31

4.7.2. Pytania sprawdzające

33

4.7.3. Ćwiczenia

33

4.7.4. Sprawdzian postępów

34

4.8. Odkształcenia ciał pod wpływem obciążeń. Prawo Hook’a

35

4.8.1. Materiał nauczania

35

4.8.2. Pytania sprawdzające

37

4.8.3. Ćwiczenia

37

4.8.4. Sprawdzian postępów

38

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9. Wytrzymałość zmęczeniowa. Przypadki wytrzymałości złożonej

39

4.9.1. Materiał nauczania

39

4.9.2. Pytania sprawdzające

40

4.9.3. Ćwiczenia

40

4.9.4. Sprawdzian postępów

41

5. Sprawdzian osiągnięć

42

6. Literatura

47

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o materiałach konstrukcyjnych oraz

wykonywaniu obliczeń wytrzymałościowych.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych wiadomości i umiejętności, które

powinieneś mieć opanowane, abyś mógł przystąpić do realizacji programu jednostki

modułowej,

−

cele kształcenia tej jednostki modułowej,

−

materiał nauczania – zawarty w rozdziale 4, który umożliwia samodzielne przygotowanie

się do wykonania ćwiczeń i zaliczenia sprawdzianów. Obejmuje on również ćwiczenia,

które zawierają wykaz materiałów, narzędzi i sprzętu, potrzebnych do realizacji ćwiczeń.

Przed

ć

wiczeniami

zamieszczono

pytania

sprawdzające

wiedzę

potrzebną

do ich wykonania. Po ćwiczeniach zamieszczony został sprawdzian postępów.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytania tak lub nie,

co oznacza, że opanowałeś materiał albo nie,

−

sprawdzian osiągnięć, w którym zamieszczono instrukcję dla ucznia oraz zestaw zadań

testowych sprawdzających opanowanie wiedzy i umiejętności z zakresu całej jednostki;

zamieszczona została także karta odpowiedzi,

−

wykaz literatury obejmujący zakres wiadomości dotyczących tej jednostki modułowej,

która umożliwi Ci pogłębienie nabytych umiejętności.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela

o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminu, przepisów bezpieczeństwa

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

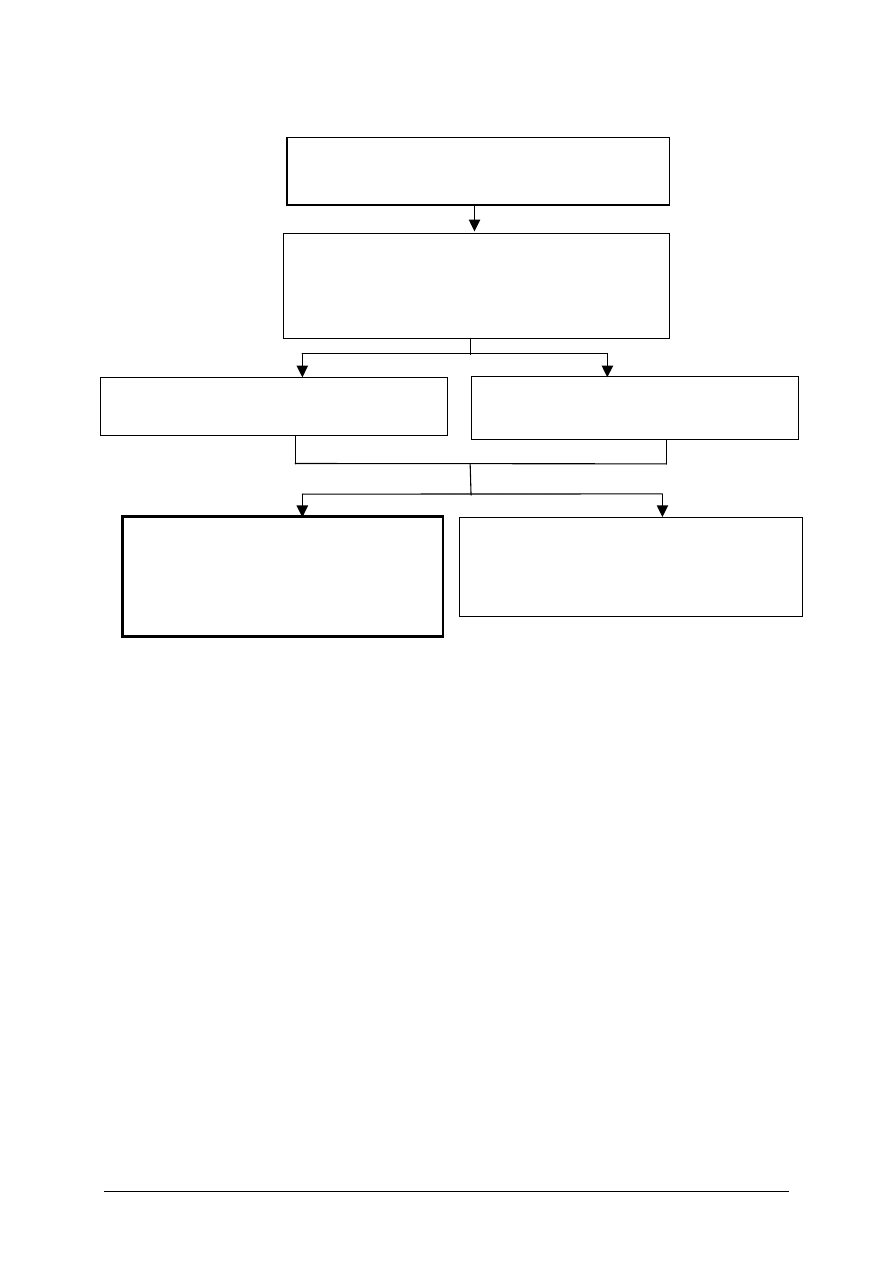

Schemat układu jednostek modułowych

311[30].O1

Techniczne podstawy zawodu

311[30].O1.01

Przestrzeganie wymagań bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska

311[30].O1.02

Posługiwanie się dokumentacją techniczną

311[30].O1.04

Charakteryzowanie materiałów

konstrukcyjnych oraz wykonywanie

obliczeń wytrzymałościowych

311[30].O1.03

Wykonywanie pomiarów warsztatowych

311[30].O1.05

Wykonywanie podstawowych operacji

technologicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

–

stosować jednostki układu SI,

–

wykonywać obliczenia,

–

przekształcać wzory matematyczne i fizyczne,

–

pracować w grupie z uwzględnieniem podziału zadań,

–

korzystać z różnych źródeł informacji,

–

rozróżniać rodzaje połączeń,

–

rozróżniać części maszyn,

–

rozróżniać napędy,

–

rozróżniać hamulce i sprzęgła,

–

posługiwać się dokumentacją techniczną,

–

wykonywać pomiary warsztatowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

–

sklasyfikować materiały konstrukcyjne,

–

sklasyfikować metale i ich stopy oraz materiały stosowane w przemyśle ceramicznym,

–

określić kryteria doboru metali i ich stopów na typowe części maszyn użytkowanych

w zakładach ceramicznych,

–

scharakteryzować rodzaje i zastosowanie materiałów niemetalowych w przemyśle

ceramicznym,

–

scharakteryzować sposoby ochrony maszyn przed korozją,

–

wskazać cel przeprowadzania obliczeń wytrzymałościowych,

–

posłużyć się podstawowymi oznaczeniami oraz pojęciami z zakresu wytrzymałości

materiałów,

–

rozróżnić podstawowe przypadki obciążeń elementów,

–

rozróżnić rodzaje obciążeń i naprężeń występujące w elementach maszyn,

–

wykonać obliczenia wytrzymałościowe elementów konstrukcyjnych dla przypadków

prostych,

–

zastosować prawa Hooke`a w obliczeniach elementów konstrukcyjnych,

–

wyjaśnić przypadki wytrzymałości złożonej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4.

MATERIAŁ NAUCZANIA

4.1. Materiały konstrukcyjne

4.1.1. Materiał nauczania

Nauka o budowie, własnościach i metodach badań materiałów konstrukcyjnych zajmująca

się ustaleniem zależności pomiędzy składem chemicznym, budową tworzywa i procesami

technologicznymi, jakim ono podlega, a jego własnościami, to materiałoznawstwo. Opisywane

zależności mają bardzo istotne znaczenie, ponieważ dostarczają racjonalnych kryteriów doboru

materiałów konstrukcyjnych do określonych zastosowań.

Dobór materiałów determinują wymagania stawiane materiałom. Do najważniejszych

należą:

−

dobre własności mechaniczne,

−

mały ciężar właściwy,

−

duża trwałość,

−

dobre własności technologiczne,

−

niska cena,

a w szczególnych przypadkach dodatkowo:

−

specjalne własności fizyczne lub chemiczne.

Przez pojęcie własności mechaniczne rozumie się wytrzymałość, twardość i ciągliwość.

Własności te decydują o wymiarach przekrojów elementów, niezbędnych do

przenoszenia przewidywanych obciążeń.

Zespół cech umożliwiających zachowanie niezmiennych w czasie własności materiału,

jak odporność na korodujące lub mechaniczne działanie środowiska oraz na mechaniczne

działanie współpracujących elementów, decyduje o trwałości konstrukcji.

Własności technologiczne to podatność materiału do określonych technik wytwarzania, jak:

−

odlewanie – lejność,

−

spawanie – spawalność,

−

obróbka plastyczna – tłoczność,

−

obróbka skrawaniem – skrawalność, itp.

Specjalne własności fizyczne, np. wysoka temperatura topienia, mała rozszerzalność

cieplna, duża oporność elektryczna, itp., czy chemiczne np. odporność na utlenianie

w wysokich temperaturach, odporność na działanie kwasów lub zasad usuwają na dalszy plan

własności mechaniczne, technologiczne czy cenę materiału.

Kryterium doboru materiałów konstrukcyjnych zależy zatem od doboru własności

tworzywa, techniki wytwarzania, warunków pracy elementu lub konstrukcji.

Ze względu na strukturę materiały konstrukcyjne (z wyjątkiem drewna) można podzielić na:

–

materiały metaliczne,

–

tworzywa sztuczne,

–

szkła nieorganiczne i organiczne,

–

materiały ceramiczne.

Materiały metaliczne, tj. metale techniczne i ich stopy charakteryzują się dobrymi

własnościami mechanicznymi i technologicznymi oraz łatwością nadawania im różnorodnych

własności fizycznych i chemicznych. Wadą ich jest stosunkowo duży ciężar właściwy.

Niemniej jednak stanowią podstawowe tworzywo wyrobów przemysłu maszynowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Tworzywa sztuczne, tj. materiały na bazie wielkocząsteczkowych polimerów naturalnych

i syntetycznych. Odznaczają się dobrymi własnościami mechanicznymi i technologicznymi,

znaczną odpornością na działanie czynników chemicznych, małym ciężarem właściwym.

Wadą jest stosunkowo mała odporność na działanie wysokich temperatur przekraczających

200–300ºC.

Szkło nieorganiczne, o dużej twardości oraz szkło organiczne stosunkowo miękkie,

charakteryzuje się dużym współczynnikiem przepuszczania światła i dużą odpornością

chemiczną.

Materiały ceramiczne cechuje duża twardość i kruchość, duża oporność elektryczna

i odporność na działanie wysokich temperatur. Wadą są bardzo złe własności technologiczne

powodujące stosowanie specjalnych technik wytwarzania.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym zajmuje się materiałoznawstwo?

2. Jakie wymagania determinują wybór materiału konstrukcyjnego?

3. Co to są własności mechaniczne materiału?

4. Co to są własności technologiczne materiału?

5. Jak definiujemy trwałość materiału?

6. Jak dzielimy materiały konstrukcyjne ze względu na strukturę?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przyporządkuj własności materiałów zapisane na samoprzylepnych kartkach do

odpowiednich rodzajów własności wypisanych na planszy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wiadomości dotyczące materiałów konstrukcyjnych,

2) przeanalizować zapisane na samoprzylepnych karteczkach własności,

3) przyporządkować i dokleić karteczki z nazwami własności do odpowiednich rodzajów

własności zapisanych na planszy,

4) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

–

samoprzylepne karteczki z nazwami własności,

–

plansza z zamieszczonymi własnościami,

–

literatura zgodna z punktem 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Ćwiczenie 2

Korzystając z różnych źródeł informacji wypisz w zeszycie, gdzie stosowane są materiały

konstrukcyjne metaliczne, ceramiczne, tworzywa sztuczne i szkło organiczne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale nauczania informacje dotyczące metod pomiarów warsztatowych,

2) wyszukać informacje dotyczące materiałów konstrukcyjnych i ich zastosowań,

3) wypisać główne zastosowania materiałów konstrukcyjnych,

4) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

–

poradnik mechanika,

–

komputer z dostępem do Internetu,

–

zeszyt,

–

przybory do pisania,

–

literatura zgodna z punktem 6 Poradnika dla ucznia.

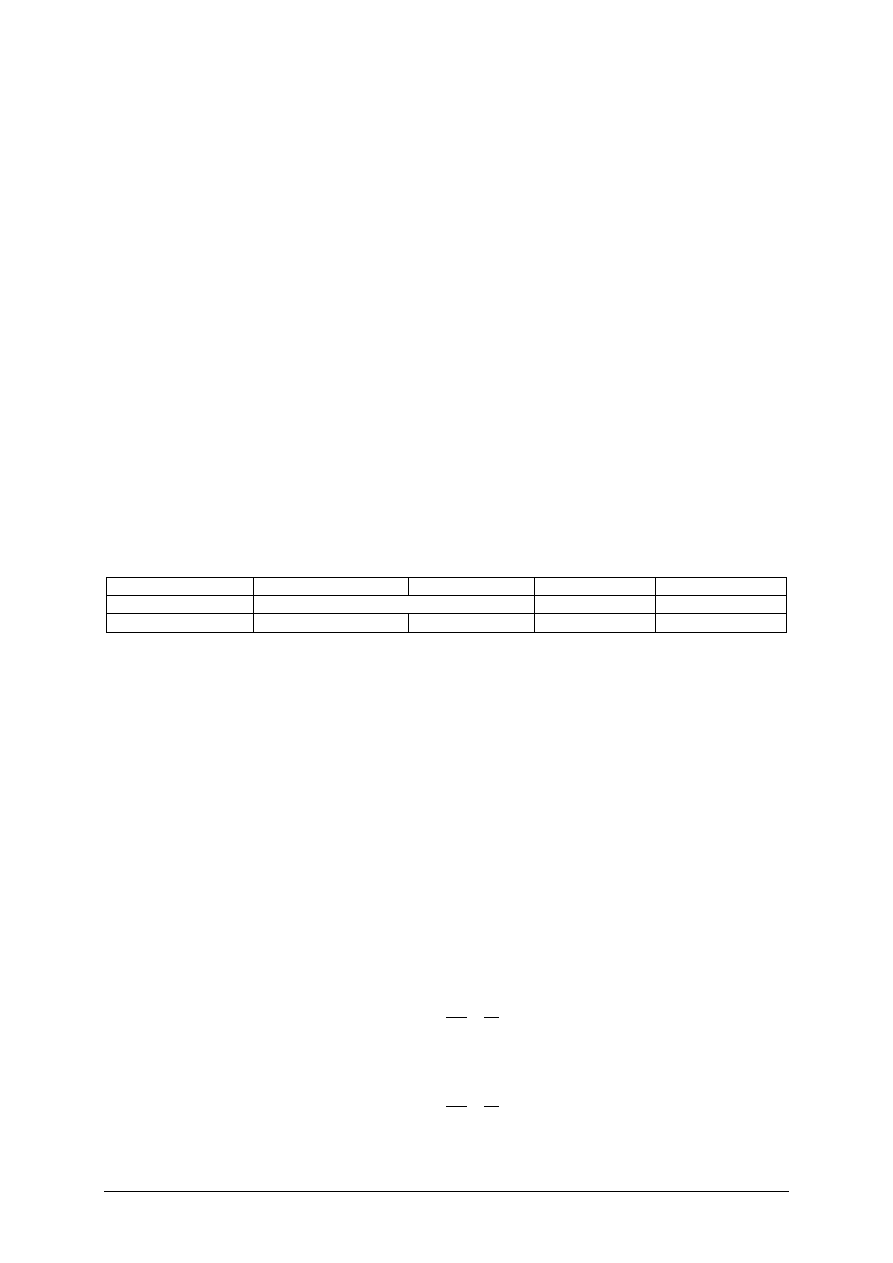

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie materiałoznawstwa?

2) określić wymagania stawiane materiałom konstrukcyjnym?

3) zdefiniować

własności

technologiczne,

mechaniczne,

trwałość

materiałów konstrukcyjnych?

4) scharakteryzować materiały metaliczne?

5) scharakteryzować tworzywa sztuczne?

6) scharakteryzować szkła?

7) scharakteryzować materiały ceramiczne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Ogólne wiadomości o metalach i stopach. Własności

i zastosowanie stopów żelaza z węglem

4.2.1. Materiał nauczania

Metale i stopy metali

Metale to pierwiastki elektrododatnie. Są substancjami redukującymi, tzn. tlenki metali

tworzą z wodą roztwory zasadowe. Metale odróżniają się od niemetali dobrym

przewodnictwem cieplnym i elektrycznym, dużą plastycznością oraz metalicznym połyskiem.

Metale mają na ogół większą gęstość, wyższą temperaturę topnienia i wrzenia niż niemetale.

W warunkach normalnych są ciałami stałymi (z wyjątkiem rtęci, cezu i galu).

W technice stosuje się klasyfikację metali:

1) w zależności od gęstości:

a) lekkie – poniżej 5 g/cm

3

,

b) ciężkie – powyżej 5 g/cm

3,

2) w zależności od temperatury topienia:

a) niskotopliwe – temperatura topnienia poniżej 600ºC,

b) wysokotopliwe – temperatura topnienia powyżej 1600ºC.

Spośród około 80 naturalnych pierwiastków metalicznych, powszechne zastosowanie

w technice ma około 20.

Stopem metali nazywamy połączenie co najmniej dwóch pierwiastków, z których

przynajmniej jeden jest metalem.

W porównaniu z metalami stopy odznaczają się:

−

większą wytrzymałością i twardością, przy mniejszej plastyczności,

−

lepszymi własnościami technologicznymi,

−

możliwością uzyskania szczególnych własności fizycznych lub chemicznych, dzięki

odpowiedniemu doborowi składników.

O własnościach stopów w znacznej mierze decyduje struktura. W celu zmiany własności

stopu można stosować procesy technologiczne zmieniające strukturę, np. obróbkę plastyczną

czy cieplną. Do własności zależnych od struktury należą np.: własności mechaniczne,

elektryczne, magnetyczne oraz odporność na korozję. Własności niezależne od struktury to

np.: gęstość i własności cieplne.

Stopy otrzymujemy jedną z trzech metod:

−

hutniczą, czyli przez redukcję rud,

−

odlewniczą, czyli przez stapianie składników,

−

metalurgię proszków – przez prasowanie i spiekanie proszków metali.

Do najczęściej stosowanych w technice stopów należą stopy żelaza, stopy miedzi, stopy

aluminium, stopy magnezu oraz stopy specjalne m.in. stopy łożyskowe.

Stopy żelaza o zawartości węgla poniżej 2% nazywamy stalami. Jeżeli w skład stali

wchodzą inne prócz węgla pierwiastki, to stal nazywamy stalą stopową. W przypadku, gdy

w stopach żelaza z węglem jest ponad 2% węgla to wówczas stop taki nazywamy żeliwem.

Stopy miedzi z cynkiem, zawierające do 40% Zn to mosiądze. Inne stopy miedzi to brązy.

W zależności od składu chemicznego wyróżnia się brązy cynowe, brązy aluminiowe, brązy

berylowe, brązy krzemowe, brązy manganowe i inne.

Stopy aluminium stosowane w technice to przede wszystkim stopy aluminium z krzemem

oraz stopy aluminium z miedzią.

Stopy magnezu stosowane w technice to głównie stopy magnezu, aluminium i cynku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rozróżniamy kilka typów stopów łożyskowych: stopy cynowe o zawartości 80–90% Sn,

stopy cynowo-ołowiowe o zawartości 5–20% Sn i 5–17% Pb, stopy na osnowie ołowiu oraz

brązy cynowe i brązy ołowiowe.

Własności stopów żelaza z węglem

W technice, poza nielicznymi wyjątkami, stosuje się stopy żelaza z różnymi składnikami,

z których najważniejszym jest węgiel. Oprócz węgla techniczne stopy żelaza zawierają pewne

ilości krzemu, manganu, siarki i fosforu przedostające się do stali w czasie procesów

metalurgicznych.

Stopy żelaza z węglem w zależności od zawartości węgla w stopie dzielimy na:

−

stale, stopy żelaza z węglem o zawartości węgla poniżej 2%,

−

staliwa, stopy żelaza z węglem w stanie lanym, o zawartości węgla ok. 1,5%,

−

ż

eliwa, stopy o zawartości węgla zazwyczaj powyżej 2%.

Klasyfikacja stali oparta jest na różnych kryteriach, które można uogólnić do składu

chemicznego i zastosowania. Według pierwszego kryterium wyróżnia się 2 zasadnicze grupy

stali:

−

stale węglowe (niestopowe),

−

stale stopowe, zawierające składniki stopowe w ilości określonej normami odpowiednich

gatunków stali.

W zależności od ilości zanieczyszczeń fosforem i siarką wyróżnia się trzy grupy jakości

(czystości) stali: zwykła, wyższa i najwyższa.

W zależności od zastosowania wyróżnia się 3 grupy stali:

−

stale konstrukcyjne,

−

stale narzędziowe,

−

stale o szczególnych własnościach fizycznych i chemicznych.

W każdej z wymienionych grup wyróżnia się różne gatunki.

W budowie maszyn najważniejsze są własności mechaniczne i technologiczne stopów.

Własności mechaniczne to zespół cech określających odporność metali na działanie sił

zewnętrznych. Dla celów technicznych przeprowadza się różne próby, pozwalające sprawdzić

czy badany materiał odpowiada ustalonym warunkom.

Najważniejszymi własnościami z konstrukcyjnego punktu widzenia są:

−

własności wytrzymałościowe: granica sprężystości, wytrzymałość oraz twardość,

−

własności plastyczne: granica plastyczności, wydłużenie, przewężenie, udarność.

Wytrzymałość jest to zdolność do przenoszenia naprężeń bez płynięcia lub naruszenia

spójności materiału.

Granica sprężystości to wartość siły działającej na próbkę, która nie powoduje trwałych

odkształceń w materiale.

Twardość to odporność materiału na odkształcenia trwałe powstające wskutek wciskania

weń wgłębnika. Do pomiaru twardości stosuje się najczęściej metody: Brinella, Rockwella,

Vickersa. Metodę Brinella stosuje się do pomiaru twardości wyrobów hutniczych, metodę

Rockwella stosuje się do pomiaru twardości części hartowanych oraz o grubości od 0,2 mm.

Metoda Vickersa pozwala badać bardzo cienkie warstwy utwardzone, o grubości kilku

setnych milimetra.

Granica plastyczności określona jest wartością siły, która powoduje trwałe odkształcenia

(najczęściej wydłużenie) o określonej wartości.

Udarność to odporność materiału na uderzenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Zastosowanie stali

Stale konstrukcyjne to stale stosowane w budownictwie lub budowie urządzeń i maszyn

pracujące w środowiskach nieagresywnych i w temperaturze od -25ºC do +300ºC.

Stale narzędziowe to stale przeznaczone do wyrobu narzędzi do kształtowania lub

dzielenia różnych materiałów w zakresie temperatur od temp. otoczenia do +600ºC oraz

przyrządów pomiarowych używanych w produkcji i pracujących w temperaturze otoczenia.

Stale o specjalnych własnościach fizycznych i chemicznych stanowią różnorodną grupę

stali. W tej grupie stali znajdują się m.in. stale odporne na korozję (nierdzewne

i kwasoodporne), stale żaroodporne i żarowytrzymałe.

Oznaczenia stopów żelaza

Stale

Stale węglowe zwykłej jakości oznaczane są literami St i cyfrą porządkową lub liczbą

dwucyfrową oznaczającą wymaganą wytrzymałość np. St 3 lub St 41.

Stale węglowe wyższej jakości oznaczane są liczbą określającą średnią zawartość C

w stali np. 35 lub maks. zawartość węgla dla stali o małej zawartości C np. 08.

Stale węglowe specjalnego przeznaczenia oznacza się dodatkowymi znakami literowymi

na końcu, np. K stal na kotły.

Stale stopowe oznacza się liczbą dwucyfrową określającą średnią zawartość węgla w stali

w setnych procenta oraz literami umownymi oznaczającymi pierwiastki stopowe z dodaniem

liczby określającej ich zawartość, o ile przekroczą średnio 1,5% np. 35HGS lub 40H2MF.

Stale narzędziowe oznacza się znakiem N i liczbą oznaczającą zawartość węgla

w dziesiątych procentu, np. N10.

śeliwa

ś

eliwa szare oznaczamy symbolem literowym Z z dodatkowymi symbolami l – zwykłe

i modyfikowane i podaje się liczbę określającą minimalną wytrzymałość na rozciąganie, np.

Zl 300.

ś

eliwo stopowe oznacza się symbolem Zl oraz symbolami pierwiastków z podaniem

ś

redniej zawartości procentowej pierwiastka.

Staliwa

Staliwa oznaczane są znakiem L oraz liczbą (arabską) oznaczającą minimalną wartość,

liczba rzymska oznacza grupę jakości np. L65 II.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób klasyfikujemy metale?

2. Co nazywamy stopem?

3. Jakie własności charakteryzują stopy?

4. Co decyduje o własnościach stopów?

5. Stopy jakich metali stosowane są w technice?

6. Jak dzielimy stopy żelaza z węglem w zależności od zawartości węgla?

7. Jak klasyfikujemy stal dla potrzeb techniki?

8. Jakie są główne zastosowania stali?

9. W jaki sposób oznaczamy stale?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2.3. Ćwiczenia

Ćwiczenie 1

Zidentyfikuj próbki przygotowanych przez nauczyciela typowych stopów metali.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał nauczania dotyczący wiadomości ogólnych o metalach i stopach,

2) obejrzeć dokładnie próbki stopów,

3) określić cechy charakterystyczne próbek (kolor, ciężar),

4) zapisać spostrzeżenia w zeszycie,

5) zidentyfikować stopy,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

próbki typowych stopów metali,

–

zeszyt,

–

przybory do pisania,

–

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Określ własności wytrzymałościowe wybranych gatunków stali: NC10, 30G2, 65G

i podaj możliwości ich zastosowania.

Ustalenia zapisz w zeszycie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale nauczania informacje dotyczące własności mechanicznych stali,

2) wyszukać w poradniku mechanika określone w zadaniu gatunki stali,

3) przeanalizować własności mechaniczne wybranych gatunków stali,

4) przyporządkować je do odpowiedniej grupy ze względu na zastosowanie,

5) zapisać w zeszycie wnioski,

6) zaprezentować efekty swojej pracy na forum grupy.

Wyposażenie stanowiska pracy:

–

normy aktualnie obowiązujące,

–

poradnik mechanika,

–

literatura zgodna z punktem 6 Poradnika dla ucznia,

–

zeszyt,

–

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ćwiczenie 3

Na podstawie oznaczeń stali określ skład podanych przykładowo gatunków stali

stopowych: 18G2AN3Cu, 17HNM, 30Hn2MFA.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał nauczania dotyczący oznaczania stali,

2) określić główne składniki stopowe stali,

3) określić zawartość poszczególnych pierwiastków w stali,

4) zapisać w zeszycie skład stopów,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

przybory do pisania,

–

zeszyt,

–

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować metale?

2) sklasyfikować stopy żelaza z węglem?

3) sklasyfikować stal według różnych kryteriów?

4) określić własności mechaniczne i technologiczne stopów?

5) określić zastosowanie stopów żelaza z węglem?

6) określić skład chemiczny stopów na podstawie ich oznaczenia?

7) wymienić czynniki decydujące o własnościach stopów?

8) wymienić najczęściej stosowane w technice stopy metali?

9) określić zawartość głównych metali w stopach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.3. Właściwości oraz zastosowanie metali nieżelaznych i ich

stopów

4.3.1. Materiał nauczania

Miedź

Miedź jest metalem o charakterystycznej barwie różowozłocistej. Odznacza się

wyraźnymi własnościami metalicznymi, bardzo dobrą przewodnością elektryczną i cieplną

oraz dużą plastycznością. Miedź wykazuje dużą odporność na korozję atmosferyczną.

Własności wytrzymałościowe miedzi są niskie.

Czystej miedzi używa się w elektronice. Ponadto miedź stosowana jest na wyroby

aparatury chemicznej oraz jako materiał wyjściowy do licznych stopów.

Mosiądze to stopy miedzi z cynkiem, o zawartości Zn do 48%. Własności mechaniczne

mosiądzów zależą od zawartości cynku. Najlepsze własności mechaniczne mają mosiądze

o ok. 30% zawartości Zn. Mosiądze dzielimy na mosiądze do przeróbki plastycznej

i mosiądze odlewnicze.

Zastosowanie mosiądzów plastycznych zależy od własności mechanicznych czyli od

zawartości Zn np. mosiądze o zawartości 10% Zn stosowane są na blachy do platerowania, od

30–32 % Zn na blachy do głębokiego tłoczenia, o 40% zawartości Zn na elementy kute

i prasowane.

Mosiądze odlewnicze o zawartości od 38–40% Zn stosowane są na armaturę sanitarną,

gazową i hydrauliczną wysoko i nisko ciśnieniową do 30 atmosfer.

Brązy

Brązy cynowe charakteryzują dobre własności, lecz ze względu na deficytowość cyny

zastępowane są przez stopy zastępcze tj. mosiądze i brązy aluminiowe.

Brązy cynowe stosuje się na odlewy silnie obciążonych i narażonych na ścieranie części

maszyn, osprzętu parowego i wodnego.

Brązy aluminiowe zawierają do 11% Al. Mają dobre własności mechaniczne, cierne

i antykorozyjne. Stosowane są na części maszyn o dużej wytrzymałości, pracujące

w środowiskach agresywnych np. na śruby okrętowe.

Brązy krzemowe zawierają do 5% Si. W technice stosowane są brązy krzemowe

z dodatkami stopowymi Mn, Ni, Zn i Fe. Brązy krzemowe odznaczają się dobrymi

własnościami mechanicznymi w zakresie temperatur od 20–300ºC. Stosowane są na sprężyny

i elementy sprężynujące, części aparatury chemicznej, części narażone na ścieranie oraz dla

przemysłu gazowego i petrochemicznego (ze względu na bardzo słabe iskrzenie podczas

tarcia).

Brązy manganowe charakteryzują się odpornością na korozję i działanie pary przegrzanej,

stosowane są do wyrobu aparatury kotłowej. Brązy manganowe z dodatkiem Ni stosowane są

na oporniki najwyższej jakości w aparaturze pomiarowej.

Nikiel

Nikiel jest pierwiastkiem o typowo metalicznych własnościach. Jest ferromagnetyczny,

plastyczny i bardzo odporny na korozję. Stosowany jest jako dodatek stopowy do stali

konstrukcyjnych i stali specjalnych, a ponadto na powłoki antykorozyjne stali i mosiądzu.

W technice stosowane są stopy niklu z miedzią (miedzionikle) na blachy do platerowania,

na monety oraz w przemyśle zbrojeniowym. Dodatki innych pierwiastków powodują zmiany

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

własności. Dodatek Zn powoduje wzrost sprężystości, dodatek Pb poprawia skrawalność, Sn

podnosi odporność na korozję.

Miedzionikle o dużej zawartości Ni (67–72% Ni) tzw. stopy Monela charakteryzują się

bardzo dobrymi własnościami mechanicznymi, szczególnie dużą odpornością na korozję przy

dobrych własnościach technologicznych. Stosowane są na elementy turbin parowych, osprzęt

pracujący przy dużych ciśnieniach i dużych szybkościach przepływu.

Aluminium

Aluminium charakteryzuje się dużą plastycznością, bardzo małym oporem właściwym,

znaczną odpornością na korozję w atmosferze powietrza. Aluminium stosuje się w metalurgii

jako odtleniacz, na opakowania w przemyśle spożywczym, a ponadto na blachy i rury dla

przemysłu spożywczego, chemicznego i włókienniczego.

Stopy aluminium mają znacznie lepsze własności mechaniczne w porównaniu z metalem

technicznym, ale mniejsza jest ich odporność korozyjna. Stosowane są jako materiał

konstrukcyjny oraz w przemyśle samochodowym i samolotowym.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakimi własnościami wytrzymałościowymi charakteryzuje się miedź?

2. Jakie zastosowanie ma czysta miedź?

3. Jakie zastosowanie mają mosiądze?

4. Jakie zastosowanie mają brązy?

5. Jakie zastosowanie mają stopy niklu?

6. Jakie zastosowanie mają stopy aluminium?

4.3.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj przygotowane próbki metali nieżelaznych. Scharakteryzuj ich własności.

Określ zastosowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania dotyczącym metali nieżelaznych i ich stopów,

2) obejrzeć dokładnie przygotowane próbki technicznych metali nieżelaznych,

3) rozpoznać przygotowane próbki,

4) określić własności poszczególnych metali nieżelaznych,

5) określić zastosowanie zidentyfikowanych metali,

6) zaprezentować wyniki pracy.

Wyposażenie stanowiska pracy:

–

próbki technicznych metali nieżelaznych,

–

poradniki np. mechanika, metalurga,

–

normy polskie lub europejskie,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ćwiczenie 2

Przyporządkuj do podanych stopów ich zastosowanie:

–

mosiądze o zawartości 40% Zn,

–

brązy krzemowe,

–

miedzionikle,

–

duraluminium.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał nauczania, dotyczący własności i zastosowania stopów metali

nieżelaznych,

2) uporządkować kartki z nazwami stopów,

3) przeanalizować opisane na kartkach zastosowania stopów metali nieżelaznych,

4) przyporządkować do stopów ich zastosowania,

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

–

kartki z wypisanymi nazwami stopów metali nieżelaznych,

–

kartki z wypisanymi zastosowaniami,

–

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić metale nieżelazne?

2) określić własności metali nieżelaznych?

3) określić zastosowanie metali nieżelaznych?

4) wymienić typowe stopy miedzi?

5) wymienić typowe stopy niklu?

6) wymienić typowe stopy aluminium?

7) określić zastosowanie stopów miedzi?

8) określić zastosowanie stopów niklu?

9) określić zastosowanie stopów aluminium?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.4. Klasyfikacja i zastosowanie tworzyw sztucznych. Materiały

uszczelniające, termoizolacyjne i dźwiękochłonne

4.4.1. Materiał nauczania

Tworzywa sztuczne

Tworzywa sztuczne polimerowe dzielą się na plastomery i elastomery.

Elastomery to kauczuk naturalny oraz wszelkie kauczuki syntetyczne. Cechą

charakterystyczną tych tworzyw jest fakt, że nawet po dużym odkształceniu wykazują

zdolność do prawie natychmiastowego powrotu do postaci pierwotnej lub do niej zbliżonej.

Wszystkie pozostałe tworzywa polimerowe to plastomery.

Ze względu na własności fizyczne i technologiczne plastomery dzielą się na:

−

tworzywa termoplastyczne − termoplasty,

−

duroplasty.

Do najważniejszych tworzyw termoplastycznych zalicza się:

−

polistyren stosowany na przedmioty gospodarstwa domowego, wyroby galanteryjne,

elektrotechniczne, części samochodowe, części maszyn,

−

poliamidy stosowane są jako tworzywo konstrukcyjne wtryskowe na powłoki do metali,

a także do wyrobu precyzyjnych części maszyn,

−

polimetakrylan metylu (szkło organiczne) stosowany na szyby lotnicze i samochodowe,

elementy maszyn, w gospodarstwie domowym,

−

polichlorek winylu PCV stosowany na węże w przemyśle spożywczym, chemicznym,

elektromechanicznym i w medycynie oraz na kształtowniki w budownictwie, przemyśle

maszynowym i obuwniczym,

−

polietylen służy do wyrobu folii, opakowań, do powlekania kabli, papieru i tkanin.

Do najważniejszych duroplastów należą:

−

fenoplasty stosowane na odlewy, do wyrobu lakierów i emalii, do wyrobu laminatów,

−

aminoplasty do produkcji laminatów, papierów wodotrwałych do wytwarzania apretur

przeciwgniotliwych

i

przeciwskurczliwych

i

jako

materiały

termoizolacyjne

i dźwiekochłonne,

−

ż

ywice poliestrowe nienasycone stosowane są w postaci lanej do zalewania elementów

aparatury elektrotechnicznej i do konserwacji preparatów biologicznych i medycznych,

lakiernicze i do wytwarzania laminatów,

−

ż

ywice epoksydowe stosowane są w postaci lanej, laminatów na nośniku włókien

szklanych, klejów do metali, lakierów izolacyjnych i antykorozyjnych,

−

ż

ywice silikonowe stosowane w postaci tłoczyw, laminatów na nośniku z włókna

szklanego lub lakierów.

Ponadto rozróżnia się tworzywa:

−

konstrukcyjne stosowane do wyrobu przedmiotów użytkowych,

−

adhezyjne do łączenia różnych materiałów,

−

impregnacyjne do uszlachetniania różnych materiałów, m.in. drewna, papieru, tkanin,

−

powłokowe do ochronnego lub dekoracyjnego pokrywania gotowych wyrobów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Materiały uszczelniające

Obecnie, w różnych dziedzinach gospodarki, stosowane są różne materiały

uszczelniające, choć najczęściej używanym środkiem są różnego rodzaju silikony.

W budownictwie stosuje się silikony uniwersalne, szklarskie, sanitarne (z dodatkiem

ś

rodków grzybobójczych), pianki poliuretanowe i akryle.

W przemyśle maszynowym, motoryzacji i elektrotechnice, silikony również znalazły

bardzo szerokie zastosowanie z tym, że są to silikony odporne na działanie wysokich

temperatur i olejów. Największą zaletą w/w środków uszczelniających jest to, że będąc

w postaci półpłynnej idealnie dopasowują się do kształtu uszczelnianych elementów,

całkowicie wypełniając mogące wystąpić drobne ubytki powierzchni uszczelnianych.

Innym powszechnie stosowanym materiałem uszczelniającym jest teflon.

Produkowany

jest w postaci płyt, krążków, taśm, które są półfabrykatami do wytwarzania różnych detali

metodą obróbki wiórowej. Głównie wykonuje się z nich pierścienie uszczelniające,

prowadnice, części izolacyjne, różne części maszyn, wykładziny antyadhezyjne, przegrody

izolacyjne i inne.

W dalszym ciągu stosowane są tradycyjne materiały uszczelniające takie jak guma.

Z gumy produkowane są różnego rodzaju uszczelki i kształtki uszczelniające. Ten rodzaj

szczeliwa wypierany jest jednak przez nowoczesne materiały uszczelniające charakteryzujące

się lepszymi parametrami technologicznymi i mechanicznymi oraz znacznie większą

trwałością.

Materiały termoizolacyjne

Materiałem termoizolacyjnym szeroko stosowanym, szczególnie w budownictwie jest

styropian czyli polistyren ekspandowany. Produkowany jest w postaci płyt o różnej grubości

oraz kształtek. W przemyśle spożywczym, handlu stosowany jest na opakowania

termoizolacyjne.

Innym materiałem jest polistyren ekstradowany. Materiał ten podobny jest do styropianu.

Różnica polega na sposobie wytwarzania. Ponadto charakteryzuje się większą wytrzymałością

oraz odpornością na nasiąkanie w porównaniu ze styropianem.

Wełna mineralna należy do najstarszych materiałów termoizolacyjnych. Cechuje ją

wysoka termoizolacyjność, a także znakomita izolacyjność akustyczna. Poza tym jest

całkowicie niepalna. Produkowana jest w postaci płyt, mat oraz granulatu.

Innymi materiałami stosowanymi także jako materiały termoizolacyjne są pianki i płyty

poliuretanowe. Charakteryzują się bardzo małym ciężarem. Ze względu na sposób nanoszenia

używane mogą być w miejscach trudno dostępnych.

Materiały dźwiękochłonne

Masy bitumiczne są stosowane tam, gdzie występują nadmierne wibracje oraz rezonans

akustyczny emitowany przez urządzenia oraz czynniki mechaniczne. Własności mas

bitumicznych, tj. zdolność do absorbowania dźwięków, plastyczność i bezpostaciowość

powoduje, że tworzą one barierę dla przekazywania drgań akustycznych. Są doskonałymi

wibroizolatorami, eliminującymi w dużym stopniu hałas.

Wełna mineralna, jest materiałem o bardzo dobrych własnościach dźwiękochłonnych.

Stosowana jest do wyciszania hałasów pochodzących od instalacji wodnej i centralnego

ogrzewania na ścianach masywnych.

Wata szklana stosowana jest jako materiał izolacyjny w budownictwie do izolacji

termicznej i akustycznej.

Blacha ocynkowana stosowana na ekrany ochronne wzdłuż dróg o dużym natężeniu ruchu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielimy tworzywa sztuczne polimerowe?

2. Jak dzielą się plastomery ?

3. Jakie tworzywa zaliczmy do tworzyw termoplastycznych?

4. Jakie tworzywa zaliczamy do duroplastów?

5. Jak dzielimy tworzywa sztuczne ze względu na ich zastosowanie ?

6. Jakie tworzywa stosujemy na części maszyn?

7. Jakie tworzywa stosujemy na laminaty?

8. Jakie tworzywa stosujemy na lakiery?

9. Jakie materiały stosowane są jako materiały uszczelniające?

10. Jakie materiały stosowane są jako materiały termoizolacyjne?

11. Jakie materiały stosowane są jako materiały dźwiękochłonne?

4.4.3. Ćwiczenia

Ćwiczenie 1

Korzystając z dostępnych źródeł informacji uzupełnij tabelę.

Rodzaj tworzywa sztucznego

Nazwa tworzywa sztucznego

Tworzywa konstrukcyjne

Np.: poliamid, …………..

Tworzywa adhezyjne

Tworzywa impregnacyjne

Tworzywa powłokowe ochronne

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale nauczania informacje dotyczące zastosowania tworzyw sztucznych

oraz materiałów uszczelniających, termoizolacyjnych i dźwiękochłonnych,

2) przeanalizować zastosowania tworzyw sztucznych,

3) posegregować tworzywa ze względu na zastosowanie,

4) uzupełnić tabelę,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

przybory do pisania,

–

materiały dotyczące tworzyw sztucznych,

–

komputer z dostępem do Internetu,

–

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Porównując próbki tworzyw sztucznych rozpoznaj rodzaje tworzyw, z których wykonane

są wyroby znajdujące się w najbliższym otoczeniu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał nauczania dotyczący tworzyw sztucznych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

2) obejrzeć próbki tworzyw sztucznych,

3) wybrać wyroby z tworzyw sztucznych, które znajdują się w najbliższym otoczeniu,

4) porównać wyroby z tworzyw sztucznych z próbkami,

5) zidentyfikować rodzaje tworzyw, z których wykonane są wybrane wyroby,

6) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

–

przybory do pisania,

–

próbki tworzyw sztucznych,

–

samoprzylepne kartki,

–

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 3

Korzystając z katalogów firm produkujących materiały uszczelniające wybierz te, które

mogą być zastosowane do uszczelniania połączeń gwintowych, pokryw pomp, głowic

silników.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować informacje zawarte w katalogach producentów materiałów uszczelniających,

2) wybrać z katalogów najlepsze szczeliwo ze względu na warunki pracy,

3) wypisać wybrane produkty z katalogów,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

przybory do pisania,

–

katalogi firm produkujących materiały uszczelniające,

–

zeszyt,

–

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.4.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić rodzaje tworzyw sztucznych?

2) wymienić najważniejsze tworzywa termoplastyczne?

3) wymienić najważniejsze duroplasty?

4) określić zastosowanie najważniejszych termoplastów?

5) wymienić materiały uszczelniające stosowane w budowie maszyn?

6) wymienić materiały uszczelniające stosowane w budownictwie?

7) wymienić materiały termoizolacyjne stosowane w budownictwie?

8) wymienić materiały dźwiękochłonne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.5. Metale i stopy stosowane w przemyśle ceramicznym

4.5.1. Materiał nauczania

W materiałoznawstwie nie klasyfikuje się odrębnej grupy materiałów stosowanych

w przemyśle ceramicznym. Materiały wykorzystywane w budowie maszyn i urządzeń dla

przemysłu ceramicznego muszą spełniać wymagania wytrzymałościowe dla określonych

obciążeń oraz uwzględniać specyficzne warunki pracy, tj. wysoką temperaturę oraz działanie

ś

rodowiska korozyjnego.

W związku z tym, podstawowym kryterium doboru materiałów stosowanych w przemyśle

ceramicznym jest żaroodporność, żarowytrzymałość i odporność na działanie środowiska

korozyjnego.

Stopy żaroodporne i żarowytrzymałe

Od materiałów konstrukcyjnych, które pracują w najwyższych temperaturach i są

poddawane najwyższym obciążeniom mechanicznym, wymaga się oprócz wysokiej

ż

arowytrzymałośći i żaroodpomości spełnienia także innych wymagań, takich jak: wysokiej

temperatury topnienia, małego współczynnika rozszerzalności cieplnej, dużej przewodności

cieplnej i małej gęstości. W przemyśle ceramicznym materiały te stosowane są na zewnętrzne

ś

ciany pieców, części maszyn i urządzeń pracujących w podwyższonych i wysokich

temperaturach.

Podstawowymi rodzajami najnowszych materiałów żarowytrzymałych stosowanych

w przemyśle ceramicznym są: stopy na osnowie niklu oraz stopy na osnowie aluminium.

Stopy na osnowie niklu

ś

arowytrzymałe stopy niklu (nadstopy lub superstopy) zawierają zwykle 65–85%

materiału podstawowego oraz 10–21% Cr, a także inne dodatki stopowe głównie Ti-Al, Co,

jak również Mn, Si, Nb, Fe, W, B. Metale te dodawane są w różnych ilościach w zależności

od przeznaczenia danego materiału, gdyż w zależności od ich zawartości w stopie zmieniają

się jego własności. Decydujący wpływ na polepszenie żaroodpornych własności stopów Ni-Cr

wywiera dodatek 2% Al. Skład stopowy materiału ma wpływ na jakość zgorzeliny, a tym

samym na ochronę przed dalszym utlenianiem czyli na żaroodpomość. Natomiast dodatek

tytanu do stopu Ni-Cr pracującego w temperaturze powyżej 900 °C jest korzystny nie tylko

z punktu widzenia własności żaroodpornych, ale i żarowytrzymałych. Metaliczny itr

wprowadzony do stopów Ni-Cr poprawia ich wytrzymałość i odporność korozyjną

w termicznie zmiennych warunkach, natomiast tlenek aluminium w tych warunkach jedynie

nieznacznie poprawia odporność korozyjną. Stosowane są do budowy rur ogniowych, łopatek

kierowniczych i wirnikowych turbin, dopalaczy oraz tarcz turbin, a więc najbardziej

obciążonych elementów, tak pod względem mechanicznym czy termicznym, jak i ze względu

na agresywne (korozyjne) oddziaływanie czynnika roboczego.

Stopy na osnowie aluminium

Stopy aluminium są drugim, zaraz po stopach żelaza, rodzajem materiału mającym

największe zastosowanie w technice. Podstawową cechą stopów aluminium jest ich lekkość.

Głównie ze względu na niską gęstość aluminium 2,7 g/cm

3

. Inne ważne cechy to stosunkowo

wysokie własności wytrzymałościowe i w zależności od rodzaju dobra lejność bądź

plastyczność.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Ze względu na postać, stopy aluminium dzieli się na odlewnicze i do przeróbki

plastycznej.

Natomiast w zależności od składu chemicznego dzielą się na stopy aluminiowo-krzemowe,

aluminiowo-magnezowe, aluminiowo-miedziowe, aluminiowo-cynkowe, aluminiowo-manganowe

i inne wieloskładnikowe.

Ponadto stopy aluminiowe dzielą się wg ich przeznaczenia na: antykorozyjne, tłokowe,

głowicowe, okrętowe, lotnicze, budowlane, żaroodporne i inne.

W przemyśle ceramicznym ważna rolę odgrywają różnego rodzaju przenośniki taśmowe

oraz piece zarówno do suszenia wyrobów ceramicznych jak i wypalania. Do najważniejszych

należą taśmy przenośnikowe oraz wymurówki pieców ceramicznych.

Materiały niemetaliczne

Tworzywa sztuczne

Najczęściej używanym materiałem na taśmy przenośnikowe w przemyśle ceramicznym są

taśmy z tworzyw sztucznych. Obecnie tworzywa te wzmacniane są włóknami aramidowymi.

Materiał ten jest bardzo lekki (jak i inne włókna syntetyczne, np. poliestrowe lub

poliamidowe), przy czym posiada wysoką wytrzymałość (jak stal). Włókna aramidowe

charakteryzują się niskim współczynnikiem wydłużenia i posiadają doskonałą wytrzymałość

cieplną i chemiczną.

Dla aplikacji wysokotemperaturowych dostępne są różne typy taśm: RETARDANT,

HIGH HEAT i TERMO. Taśmy te są zaprojektowane do transportu materiałów takich jak:

klinkier, koks, piasek. Termoodporne taśmy przenośnikowe mogą być używane do transportu

materiałów o temperaturze stałej od 150°C do 190°C, a chwilowej do 250°C.

Szamot

Szamot to wypalona powyżej temperatury spiekania i zmielona glina ogniotrwała

(kaolin), stosowana do produkcji szamotowych ogniotrwałych wyrobów ceramicznych,

używanych do budowy pieców hutniczych, ceramicznych, szklarskich i cementowych.

W przemyśle ceramicznym szamot, a właściwie wysokoilaste szamoty stosowane są na

wymurówki pieców ceramicznych.

Gips

Materiałem powszechnie stosowanym na formy do wyrobów ceramicznych

otrzymywanych metodą odlewania jest gips, a ściśle gips modelarski. Jego zaletą jest bardzo

niska cena przy spełnieniu wymagań dla materiałów na formy do odlewania gęstw lejnych.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie właściwości materiałów decydują o specjalnym zastosowaniu w przemyśle

ceramicznym?

2. Jakie stopy stosowane są w przemyśle ceramicznym?

3. Jakie dodatki stopowe poprawiają żaroodporność i żarowytrzymałość stopów?

4. Jakie materiały stosowane są na przenośniki taśmowe?

5. Jakie materiały stosowane są na wymurówki pieców ceramicznych?

6. Jakie materiały stosowane są na formy do odlewania mas lejnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.5.3. Ćwiczenia

Ćwiczenie 1

Weź udział w wycieczce do zakładu produkującego wyroby ceramiczne. Przeprowadź

wywiad z pracownikami służb utrzymania ruchu lub działu głównego mechanika na temat

najszybciej zużywających się części maszyn. Określ przyczyny tego procesu. Wnioski zapisz

w zeszycie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wziąć udział w wycieczce dydaktycznej do zakładu produkującego wyroby ceramiczne,

2) przeprowadzić rozmowę z pracownikami służby utrzymania ruchu lub z działu głównego

mechanika,

3) ustalić, które części maszyn najszybciej się zużywają,

4) ustalić przyczyny zużycia części maszyn,

5) zapisać spostrzeżenia i wnioski,

6) zaprezentować wyniki pracy.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

przybory do pisania,

–

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Dopasuj rodzaj materiałów stosowanych w przemyśle ceramicznym do ich zastosowania.

Uzupełnij tabelę.

Rodzaj materiału

Zastosowanie

Zewnętrzne ściany pieców

Stopy aluminiowo-miedziowe

Wymurówki pieców ceramicznych

Trellex

Gips

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wyszukać w literaturze i Internecie informacje dotyczące materiałów stosowanych

w przemyśle ceramicznym,

2) przeanalizować zebrany materiał,

3) uzupełnić tabelę,

4) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

komputer z dostępem do Internetu,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić kryteria doboru materiałów w przemyśle ceramicznym?

2) wymienić stopy o określonych właściwościach stosowane w przemyśle

ceramicznym?

3) wymienić materiały stosowane na wymurówki pieców ceramicznych

i ściany zewnętrzne pieców?

4) wymienić materiały stosowane na formy do odlewania mas lejnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.6. Rodzaje korozji. Ochrona wyrobów metalowych przed

korozją

4.6.1. Materiał nauczania

Korozja jest to stopniowe niszczenie tworzyw metalowych i niemetalowych pod

wpływem chemicznego i elektrochemicznego oddziaływania środowiska, w wyniku którego

zmieniają się stan i właściwości niszczonego tworzywa. Korozja metali najczęściej objawia

się poprzez powierzchniowe ubytki metalu (plamy i wżery), bądź przez obniżenie

wytrzymałości metali. Najczęściej szybkość korozji określa się przez ubytek masy próbki

metalu pod wpływem działania czynnika korodującego na jednostkę powierzchni i czasu.

W przypadku metali rozróżnia się korozję chemiczną i elektrochemiczną.

Korozja chemiczna metali następuje w wyniku działania suchych gazów lub bezwodnych

cieczy i gazów organicznych. W wyniku zachodzących procesów korozyjnych w temperaturze

otoczenia i niższych następuje matowienie powierzchni metalu, w temperaturach wysokich

skutkiem korozji chemicznej jest tworzenie grubych, łuszczących się warstw tzw. zgorzeliny.

Korozja

elektrochemiczna

jest

najbardziej

powszechnym

rodzajem

korozji.

Najważniejsze rodzaje korozji elektrochemicznej to:

–

galwaniczna,

–

międzykrystaliczna,

–

warstwowa (odwarstwienie),

–

selektywna (rozpuszczanie składnika mniej szlachetnego),

–

szczelinowa,

–

kroplowa,

–

podosadowa,

–

wżerowa.

Podstawowym sposobem ochrony przed korozją chemiczną jest dobór odpowiedniego

materiału do warunków środowiska agresywnego.

Można znacznie obniżyć działanie korodujące niektórych czynników przez zastosowanie

inhibitorów (opóźniaczy) korozji. Inhibitory tworzą zwykle na powierzchni metalu warstewki

ochronne hamujące szybkość korozji. Dla korozji w środowisku alkalicznym jako inhibitory

korozji stosowane są sole cyny, arsenu, niklu i magnezu, zaś w środowisku kwaśnym:

krochmal, klej lub białko.

Zabezpieczenie przed korozją elektrochemiczną stanowi tak zwana ochrona katodowa.

Ochrona katodowa polega na połączeniu chronionej konstrukcji z metalem mniej

szlachetnym, tworzącym anodę (protektor) ogniwa, natomiast katodą jest obiekt chroniony.

Połączenie takiej anody z konstrukcją chronioną wykonuje się przez bezpośredni styk

(tzw. powłoki anodowe) lub za pomocą przewodnika. Za pomocą protektorów chroni się

przed korozją duże obiekty stalowe, takie jak kadłuby statków, rurociągi i podziemne

zbiorniki. Protektorami są blachy lub sztaby wykonane z metali aktywnych jak: cynk, magnez

lub glin, połączone przewodami z obiektem chronionym. W utworzonym w ten sposób

ogniwie anodą jest protektor, który ulega korozji. Po zużyciu protektory wymienia się na

nowe. Identyczny efekt daje zastąpienie cynku złomem stalowym połączonym z dodatnim

biegunem prądu stałego, podczas gdy chroniona konstrukcja połączona jest z biegunem

ujemnym.

Innym sposobem ochrony przed korozją jest nanoszenie na powierzchnię wyrobu lub

konstrukcji powłok ochronnych.

Powszechnie stosowanymi powłokami ochronnymi są:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

–

powłoki nieorganiczne: metalowe i niemetalowe,

–

powłoki organiczne: farby, lakiery, tworzywa sztuczne, smoła i smary.

Powłoki metalowe wytwarzane na skalę przemysłową dzielimy na dwie grupy: powłoki

anodowe i katodowe.

Powłoki anodowe są wykonane z metali o bardziej ujemnym potencjale

elektrochemicznym (mniej szlachetnych) niż metal chroniony. Pokrywanie metali powłokami

anodowymi zapewnia chronionemu metalowi ochronę katodową, gdyż powłoka z metalu

mniej szlachetnego działa w charakterze anody jako protektor. Jako przykład powłok

anodowych można wymienić cynk i kadm. Najważniejszym, praktycznym zastosowaniem

powłok anodowych jest pokrywanie stali powłoką cynkową (blachy ocynkowane).

W przypadku pokrywania powierzchni stalowych cynkiem w razie pojawienia się rysy lub

szczeliny tworzy się ogniwo, w którym katodą jest żelazo zaś anodą cynk. W tej sytuacji do

roztworu przechodzą jony cynku, a nie jony żelaza. Tak więc w przypadku pokrywania metali

powłokami anodowymi, powłoka pokrywająca nie musi być idealnie szczelna.

Powłoki katodowe są wykonane z metali bardziej szlachetnych niż metal chroniony.

Przykładem powłok katodowych są, np. powłoki z miedzi, niklu, chromu, cyny lub srebra.

Powłoka katodowa jest skuteczna tylko wówczas, kiedy cała powierzchnia stalowa jest nią

szczelnie pokryta. Po utworzeniu szczeliny powstaje mikroogniwo, w którym żelazo jest

anodą i ono ulega rozpuszczeniu, co przyspiesza korozję, a metal szlachetny staje się katodą

ogniwa. W rezultacie uszkodzenia powłoki katodowej szybkość korozji w miejscu

uszkodzenia jest większa niż w przypadku braku powłoki katodowej.

Metaliczne powłoki ochronne mogą być nakładane przez: zanurzenie w ciekłym metalu,

platerowanie (zwalcowanie na gorąco), natryskiwanie roztopionego metalu na powierzchnię

chronioną i elektrolizę.

Niemetaliczne powłoki ochronne wywoływane są na powierzchni metali przez wytworzenie

na niej związku chemicznego w wyniku zabiegów chemicznych:

–

utleniania (oksydowania) mającego na celu wytworzenie na chronionym metalu

pasywnych warstewek tlenkowych,

–

fosforanowania za pomocą kwasu fosforowego (tworzą się trudno rozpuszczalne

fosforany metali),

–

chromianowania za pomocą mieszaniny kwasu chromowego i siarkowego, w wyniku

którego tworzą się powłoki chromianowe.

Do niemetalicznych powłok ochronnych zalicza się również emalie szkliste, które

wyróżniają się dobrą odpornością na działanie alkaliów, kwasów, a także na działanie

rozpuszczalników organicznych i na działanie podwyższonych temperatur.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie rodzaje korozji zachodzą na powierzchni metalu?

2. Kiedy zachodzi proces korozji chemicznej?

3. Kiedy zachodzi proces korozji elektrochemicznej?

4. Jakie są rodzaje korozji elektrochemicznej?

5. Jak zapobiega się korozji chemicznej?

6. W jaki sposób zapobiega się korozji elektrochemicznej?

7. Jakie są inne sposoby ochrony przed korozją?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.6.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj rodzaje korozji występujące na przygotowanych fragmentach konstrukcji

stalowych i częściach maszyn. Opisz w zeszycie charakterystyczne cechy zidentyfikowanych

rodzajów korozji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wiadomości dotyczące rodzajów korozji,

2) dokładnie obejrzeć przygotowane próbki, na których wystąpiła korozja,

3) rozpoznać rodzaje korozji występujące na próbkach,

4) opisać charakterystyczne cechy poszczególnych rodzajów korozji,

5) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

–

przybory do pisania,

–

zeszyt,

–

fragmenty konstrukcji stalowych i części maszyn z występującymi różnymi rodzajami

korozji,

–

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Opracuj sposób przygotowania powierzchni przed nakładaniem powłok ochronnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał nauczania dotyczący rodzajów korozji i ochrony przed korozją,

2) przeanalizować fragmenty, które mówią o sposobach przygotowania powierzchni do

nanoszenia powłok ochronnych,

3) wypisać czynności związane z przygotowaniem powierzchni do naniesienia powłok

ochronnych,

4) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

zeszyt,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować zjawisko korozji?

2) określić rodzaje korozji?

3) zdefiniować korozje chemiczną?

4) zdefiniować korozję elektrochemiczną?

5) wymienić rodzaje korozji elektrochemicznej?

6) rozpoznać rodzaje korozji?

7) wymienić sposoby ochrony przed korozją?

8) scharakteryzować sposoby ochrony przed korozją?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.7. Podstawowe pojęcia z zakresu wytrzymałości materiałów

4.7.1. Materiał nauczania

Wytrzymałość materiałów jest nauką o sztywności, wytrzymałości i stateczności

konstrukcji inżynierskich. Efekt działania sił zewnętrznych na ciało materialne pozostające

w równowadze może przejawiać się w różnych formach, a mianowicie: zmianie kształtów

i wymiarów ciała bez naruszania jego spójności, zniszczenia ciała przez pękniecie, złamanie,

itp. oraz naruszeniu jego równowagi stałej jako całości.

Zdolność konstrukcji do przeciwstawienia się tym niekorzystnym efektom nazywamy

odpowiednio jej sztywnością, wytrzymałością i statecznością.

Siły zewnętrzne działające na ciało materialne nazywane są obciążeniami.

Cecha materiałów, dzięki której materiał zmienia kształt i wymiar pod obciążeniem to

odkształcalność. Jeżeli zmiana kształtu i wymiarów jest trwała wówczas mówimy

o odkształceniach plastycznych, inaczej mówiąc plastyczności materiału. Jeśli po ustaniu

obciążenia przedmiot wraca do kształtu i wymiarów pierwotnych to cechę taką nazywamy

sprężystością.

Rozróżniamy następujące rodzaje obciążeń prostych: rozciąganie, ściskanie, zginanie,

skręcanie. Siły zewnętrzne działające na ciało materialne powodują powstanie w nim sił

wewnętrznych, te zaś – odniesione do jednostki pola przekroju części obciążonej nazywa się

naprężeniami.

Przy projektowaniu konstrukcji dokonuje się obliczeń wytrzymałościowych w celu

spełnienia wymagań założonej wytrzymałości mechanicznej gwarantującej zapewnienie

nośności lub normalną eksploatacje konstrukcji. W tym celu wyznacza się naprężenia

wywołane działaniem sił zewnętrznych.

Naprężenia dopuszczalne to takie naprężenia wywołane przez siły zewnętrzne, które nie

powodują nadmiernego odkształcenia ani zniszczenia obciążonego ciała materialnego.

Oznaczamy je literą k z odpowiednim indeksem dolnym, charakteryzującym rodzaj

odkształcenia:

–

k

r

− naprężenie dopuszczalne przy rozciąganiu,

–

k

c

− naprężenie dopuszczalne przy ściskaniu,

–

k

g

− naprężenie dopuszczalne przy zginaniu,

–

k

t

− naprężenie dopuszczalne przy ścinaniu,

–

k

s

− naprężenie dopuszczalne przy skręcaniu.

Liczbę n oznaczającą, ile razy naprężenie dopuszczalne jest mniejsze od granicy

wytrzymałości R

m

(dla materiałów kruchych) lub od granicy plastyczności R

ε

(dla materiałów

plastycznych), nazywa się współczynnikiem bezpieczeństwa.

n

R

k

m

r

=

Naprężenia normalne są to naprężenia wywołane obciążeniem działającym prostopadle

do rozpatrywanego przekroju. Oznaczamy je symbolem σ. Występują przy rozciąganiu,

ś

ciskaniu i zginaniu. Oblicza się je według wzoru:

S

F

=

σ

wyraża się w paskalach, 1 Pa = N/ m

2

.

gdzie:

F – siła działająca prostopadle do przekroju obciążonego elementu w [N],

S – pole powierzchni przekroju elementu w [m

2

].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Naprężenia styczne są to naprężenia spowodowane obciążeniem działającym równolegle

do rozpatrywanego przekroju. Oznacza się je τ i występują przy ścinaniu i skręcaniu. Określa

się je wzorem:

S

F

=

τ

wyraża w paskalach, 1 Pa = N/ m

2

gdzie:

F – siła działająca równolegle do przekroju obciążonego elementu w [N],

S – pole powierzchni przekroju elementu w [m

2

].

Ważnym zagadnieniem w wytrzymałości materiałów jest wyznaczenie parametrów

charakteryzujących zachowanie się materiałów w różnych warunkach otoczenia i obciążenia.

Najprostszymi obciążeniami są obciążenia statyczne.

Statyczne próby wytrzymałościowe wykonywane są w celu wyznaczenia wielkości

charakteryzujących stan naprężenia i odkształcenia próbki, najczęściej w postaci pręta.

Najczęściej wykonywanym obliczeniem jest wyznaczenie wymiarów przekroju, jakie

powinien mieć element, mający przenieść siłę statyczną rozciągającą.

Korzystamy ze wzoru:

r

F

S

σ

=

gdzie: σ

r

przyjmuje wartość naprężeń dopuszczalnych na rozciąganie k

r

.

Analogicznie postępujemy przy obliczaniu wymiarów przekroju, jakie powinien mieć

element mający przenieść siłę statyczną ściskającą. Wówczas σ

c

przyjmuje wartość naprężeń

dopuszczalnych na ściskanie k

c

:

c

F

S

σ

=

W przypadku ścinania wywołanego dwoma równymi i równoległymi siłami

o przeciwnych zwrotach tworzącymi parę sił o bardzo małym ramieniu oblicza się siłę

niezbędną do ścięcia ze wzoru:

S

F

t

⋅

=

τ

i mnoży przez współczynnik 1,3, przyjmując τ

t

= (0,6–0,65) k

r

.

Wytrzymałość na ścinanie dla stali przyjmuje się w zależności od wytrzymałości na

rozciąganie:

m

t

R

R

⋅

≈

82

,

0

Naprężenia zginające σ

g

składają się z naprężeń ściskających i rozciągających i oblicza

się je ze wzoru:

z

g

g

W

M

=

σ

gdzie:

M

g

– największy moment zginający w [N m],

W

z

– wskaźnik wytrzymałości przekroju na zginanie w [m

3

].

W przypadku skręcania obliczamy maksymalne naprężenie skręcające τ

s

, oblicza się je ze

wzoru:

s

s

s

W

M

=

τ

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

gdzie:

M

s

– moment skręcający w [Nm],

W

s

– wskaźnik wytrzymałości przekroju na skręcanie.

4.7.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest obciążenie?

2. Jak definiujemy odkształcalność materiałów?

3. Jak definiujemy plastyczność materiałów?

4. Jak definiujemy sprężystość materiałów?

5. Jakie rodzaje obciążeń zaliczymy do obciążeń prostych?

6. Co powoduje działanie sił zewnętrznych na ciało materialne ?

7. Jakie naprężenia nazywamy dopuszczalnymi, normalnymi i stycznymi?

8. W jaki sposób obliczamy naprężenia normalne?

9. W jaki sposób obliczamy naprężenia styczne?

10. W jaki sposób obliczamy wymiary przekroju przenoszącego siłę rozciągającą?

11. W jaki sposób obliczamy siłę niezbędną do ścięcia elementu o danym przekroju?

12. W jaki sposób obliczamy naprężenia zginające?

13. W jaki sposób obliczamy naprężenia skręcające?

4.7.3. Ćwiczenia

Ćwiczenie 1

Oblicz średnicę pręta ze stali St2 rozciąganego siłą osiową F = 50000 N. Naprężenie

dopuszczalne k

r

wynosi 100 MPa. Obliczenia zapisz w zeszycie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wiadomości dotyczące obliczania naprężeń wywołanych działaniem sił

zewnętrznych,

2) wypisać w zeszycie potrzebne dane,

3) wykonać rysunek schematyczny zaznaczając działającą siłę,

4) wykonać przeliczenia jednostek,

5) obliczyć pole przekroju poprzecznego pręta korzystając ze wzoru w rozdziale 4.7.1.

materiału nauczania,

6) wykonać obliczenia średnicy pręta znając wielkość pola przekroju poprzecznego,

7) zaprezentować wyniki obliczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

zeszyt,

−

tablice matematyczne,

−

kalkulator,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Dobierz przekrój dwuteownika ze stali St3, dla której naprężenie dopuszczalne

k

g

= 117,5 MPa, Mg max = 8 kN. Wyniki zapisz w zeszycie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wiadomości dotyczące wytrzymałości prostej,

2) wypisać w zeszycie potrzebne dane przeliczając jednostki,

3) obliczyć wskaźnik wytrzymałości,

4) wybrać dwuteownik z tablic znormalizowanych przekrojów,

5) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

zeszyt,

−

kalkulator,

−

tablice znormalizowanych przekrojów wyrobów metalowych,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.7.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) opisać efekty działania sił zewnętrznych na ciało materialne?

2) zdefiniować pojęcie plastyczności materiału?

3) zdefiniować pojęcie sprężystości materiału?

4) rozróżnić rodzaje obciążeń prostych?

5) wymienić naprężenia wywołane działaniem sił zewnętrznych?

6) określić cel wykonywania obliczeń wytrzymałościowych?

7) podać wzory określające wartość naprężeń w zależności od rodzaju

obciążenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.8. Odkształcenia ciał pod wpływem obciążeń. Prawo Hook’a

4.8.1. Materiał nauczania

Pod wpływem sił zewnętrznych elementy konstrukcyjne mogą zmieniać swoje pierwotne

kształty. W celu jednoznacznego określenia tych zmian wprowadzono pojęcia odkształcenia

liniowego i odkształcenia postaciowego.

W zależności od sposobu działania obciążenia na ciało rozróżniamy następujące

podstawowe rodzaje odkształceń: rozciąganie, ściskanie, ścinanie, skręcanie i zginanie.

Rozciąganie

Składają się na nie dwie przeciwnie działające siły, powodujące wydłużenie ciała

w kierunku linii działania tych sił.

Ściskanie

Składają się na nie dwie siły o przeciwnych zwrotach, powodujące ściśnięcie (skrócenie)

ciała w kierunku linii działania tych sił.

Przykłady działania sił zewnętrznych (rozciągających i ściskających) na ciało

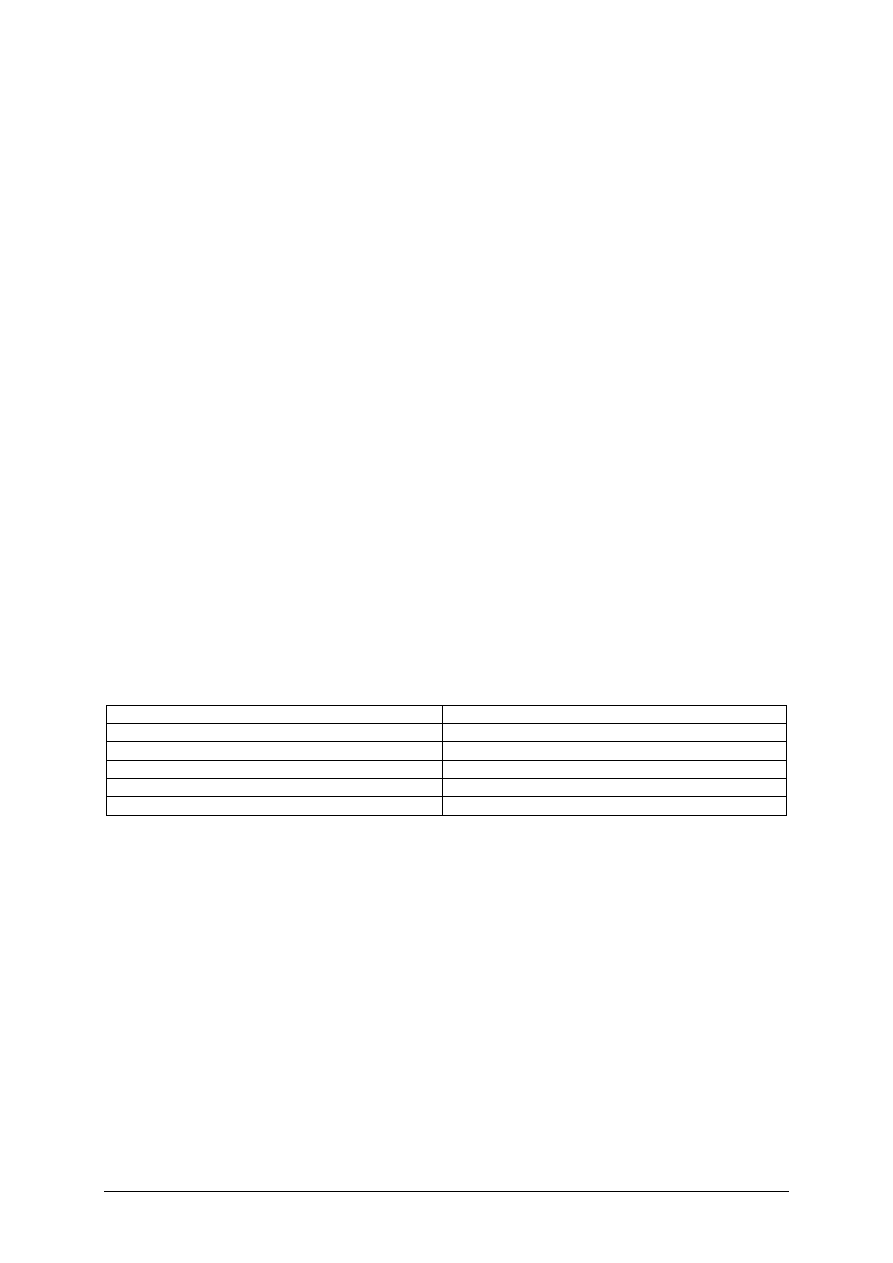

przedstawiono na rysunku 1.

a)

b)

Rys. 1. Rodzaje obciążeń prostych: a) rozciąganie b) ściskanie [8, s. 327]

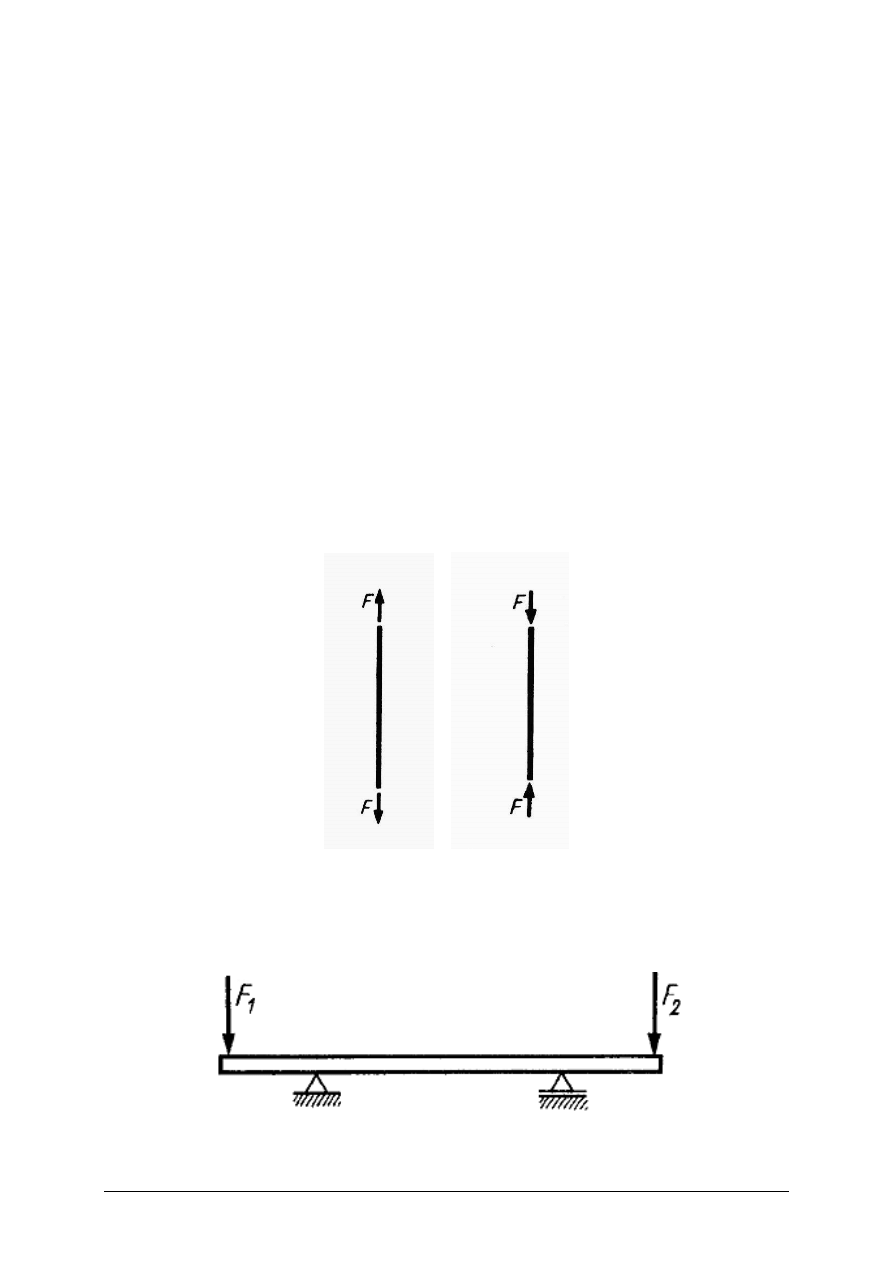

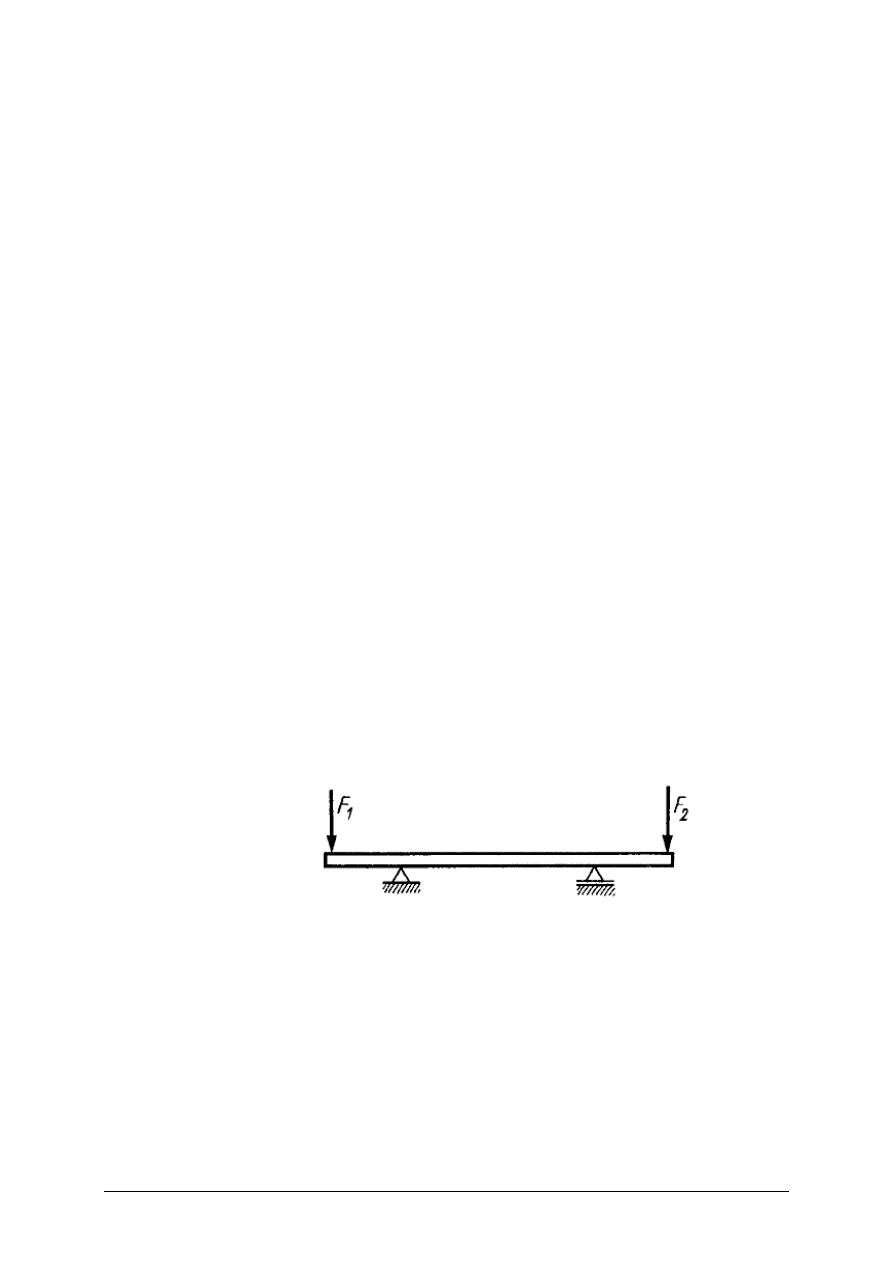

Zginanie

Wywołane jest działaniem sił prostopadłych (rys. 2) do osi belki i leżącymi w płaszczyźnie

zawierającej tę oś lub równoległej do niej. Typowe elementy zginane to: belki, osie i wały

maszyn.

Rys. 2. Rodzaje obciążeń prostych – zginanie [8, s. 336]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

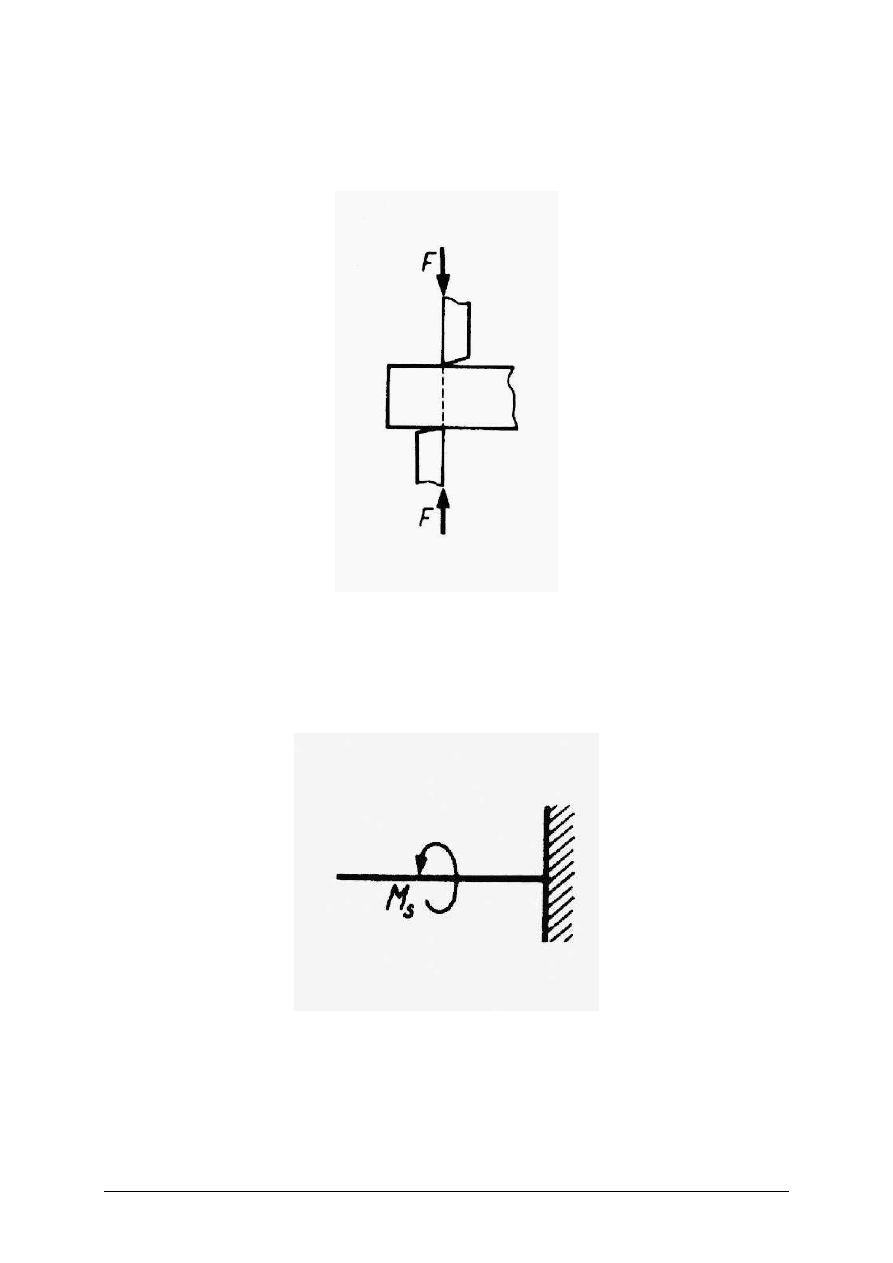

Ścinanie

Wywołane jest działaniem dwóch sił tworzących parę sił pokazanych na rysunku 3,

powodują w ostateczności ścięcie elementu. Na ścinanie pracują przede wszystkim nity,

ś

ruby, sworznie i spoiny.

Rys. 3. Rodzaje obciążeń prostych; siły wywołujące ścinanie [8, s. 330]

Skręcanie

Wywołane jest siłami dającymi moment skręcający (rys. 4), pod którego działaniem

poszczególne przekroje poprzeczne przedmiotu zostają obrócone względem siebie wokół

pewnej osi. Typowym przykładem elementów skręcanych są wały maszyn.

Rys. 4. Rodzaje obciążeń prostych – skręcanie [8, s. 332]

Miarą odkształcenia ciała pod wpływem obciążenia jest odkształcenie liniowe.

Za miarę odkształcenia liniowego przyjmowane jest średnie odkształcenie liniowe ε

zwane także wydłużeniem względnym wyznaczane ze wzoru:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

l

l

∆

=

ε

gdzie:

∆

l – całkowita liniowa zmiana wymiarów (długości),

l – wymiar liniowy (długość) przed odkształceniem.

W zakresie małych odkształceń ciała pomiędzy naprężeniami, a odpowiadającymi im

odkształceniami istnieje liniowa zależność nazwana prawem Hook’a.

Symboliczna postać prawa Hooke'a (prawo proporcjonalności) wyraża się następująco:

E

⋅

=

ε

σ

gdzie:

E – współczynnik (moduł) sprężystości wzdłużnej (moduł Younga),

e – wydłużenie względne.

Uwzględniając w tym prawie inne związki, otrzymujemy:

E

S

l

F

E

l

l

⋅

⋅

=

⋅

=

∆

σ

∆

Według tego prawa wartość naprężenia normalnego do przekroju jest proporcjonalna do

wartości względnego wydłużenia w kierunku prostopadłym do tego przekroju.

Odkształcenie postaciowe (kątowe) to zmiana kształtu ciała przy zachowaniu długości

odcinków równoległych do osi układu współrzędnych.

4.8.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie rodzaje odkształceń mogą powodować obciążenia proste?

2. W jakim przypadku zachodzi rozciąganie?

3. W jakim przypadku zachodzi ściskanie?

4. W jakim przypadku zachodzi ścinanie?

5. W jakim przypadku zachodzi skręcanie?

6. W jakim przypadku zachodzi zginanie?

7. W jaki sposób obliczamy średnie odkształcenie liniowe?

8. Jak wyraża się prawo Hook ’a?

9. W jaki sposób obliczamy całkowite odkształcenie?

4.8.3. Ćwiczenia

Ćwiczenie 1

Oblicz całkowitą wartość odkształcenia wywołanego działaniem siły rozciągającej

F = 50000 N na pręt ze stali St4 o średnicy 30 mm i długości początkowej 80 mm. Moduł

Younga E = 2,04 · 10

5

MPa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wiadomości dotyczące prawa Hook’a,

2) wypisać w zeszycie potrzebne dane przeliczając jednostki,

3) wybrać wzór potrzebny do obliczenia odkształcenia,

4) wykonać obliczenia,

5) zaprezentować wynik obliczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Wyposażenie stanowiska pracy:

–

przybory do pisania,

–

zeszyt,

–

kalkulator,

–

tablice matematyczne,

–

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Wycieczka do laboratorium badań wytrzymałościowych – obserwacja pomiaru wielkości

odkształceń za pomocą tensometrów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wziąć udział w wycieczce do laboratorium badań wytrzymałości materiałów,

2) obserwować uważnie pracowników wykonujących badania wielkości odkształceń,

3) zanotować czynności wykonywane przez laborantów,

4) sporządzić opis czynności wykonywanych przy wyznaczaniu wielkości odkształceń za

pomocą tensometru,

5) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.8.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić rodzaje zmian kształtu ciała wywołane przez obciążenia?

2) określić układ sił powodujących rozciąganie, ściskanie, zginanie i skręcanie?

3) określić w jakich przypadkach stosować można prawo Hook ’a?

4) zdefiniować odkształcenia liniowe i postaciowe?

5) obliczyć całkowitą wartość odkształcenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.9. Wytrzymałość

zmęczeniowa.

Przypadki

wytrzymałości

złożonej

4.9.1. Materiał nauczania

Zmęczenie materiału, to zjawisko polegające na zmniejszeniu wytrzymałości materiału,

z którego wykonano element konstrukcyjny (niekiedy na jego pękaniu i zniszczeniu) pod

wpływem długotrwałych obciążeń okresowo zmiennych, pomimo, że obciążenia te nie

przekraczają granicy plastyczności.

Cyklem naprężeń nazywa się okresowo zmienne naprężenie o wartościach zmieniających

się w sposób ciągły w czasie jednego okresu zmiany. Okresowo zmienne naprężenia

występujące w próbach zmęczeniowych mają najczęściej charakter sinusoidalny.

Zmęczenie materiału określa się za pomocą wyznaczenia wytrzymałości zmęczeniowej

materiału i sporządzeniu wykresu zmęczeniowego Wöhlera.

Największa wartość naprężenia σ

max

(

przy danym cyklu), przy której próbki nie ulegają

zniszczeniu nazywa się rzeczywistą wytrzymałością zmęczeniową albo granicą rzeczywistą

zmęczenia. W zależności od rodzaju cyklu wytrzymałość zmęczeniową oznaczamy symbolem

Z

o

– dla cyklu wahadłowego lub Z

j

– dla cyklu tętniącego. Oznaczanie wytrzymałości

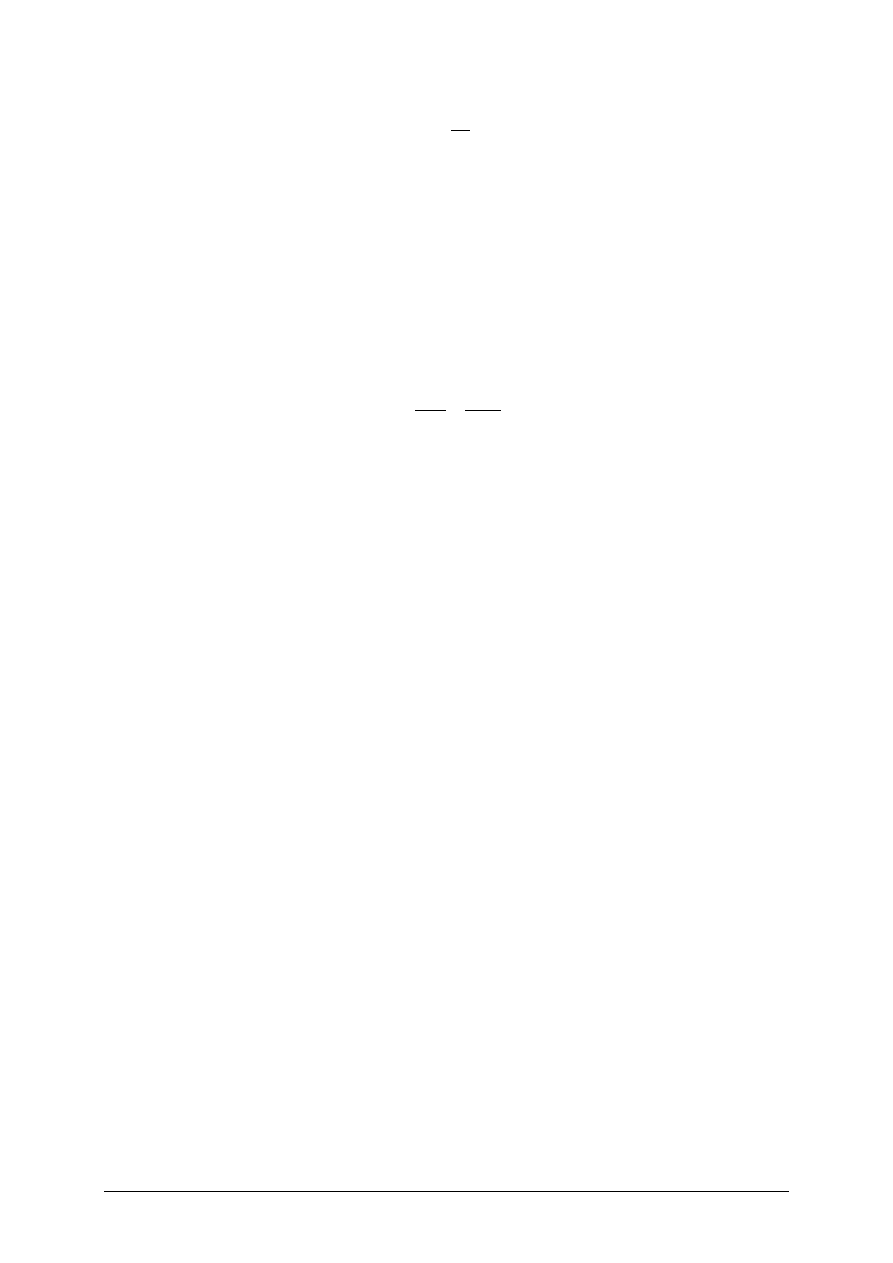

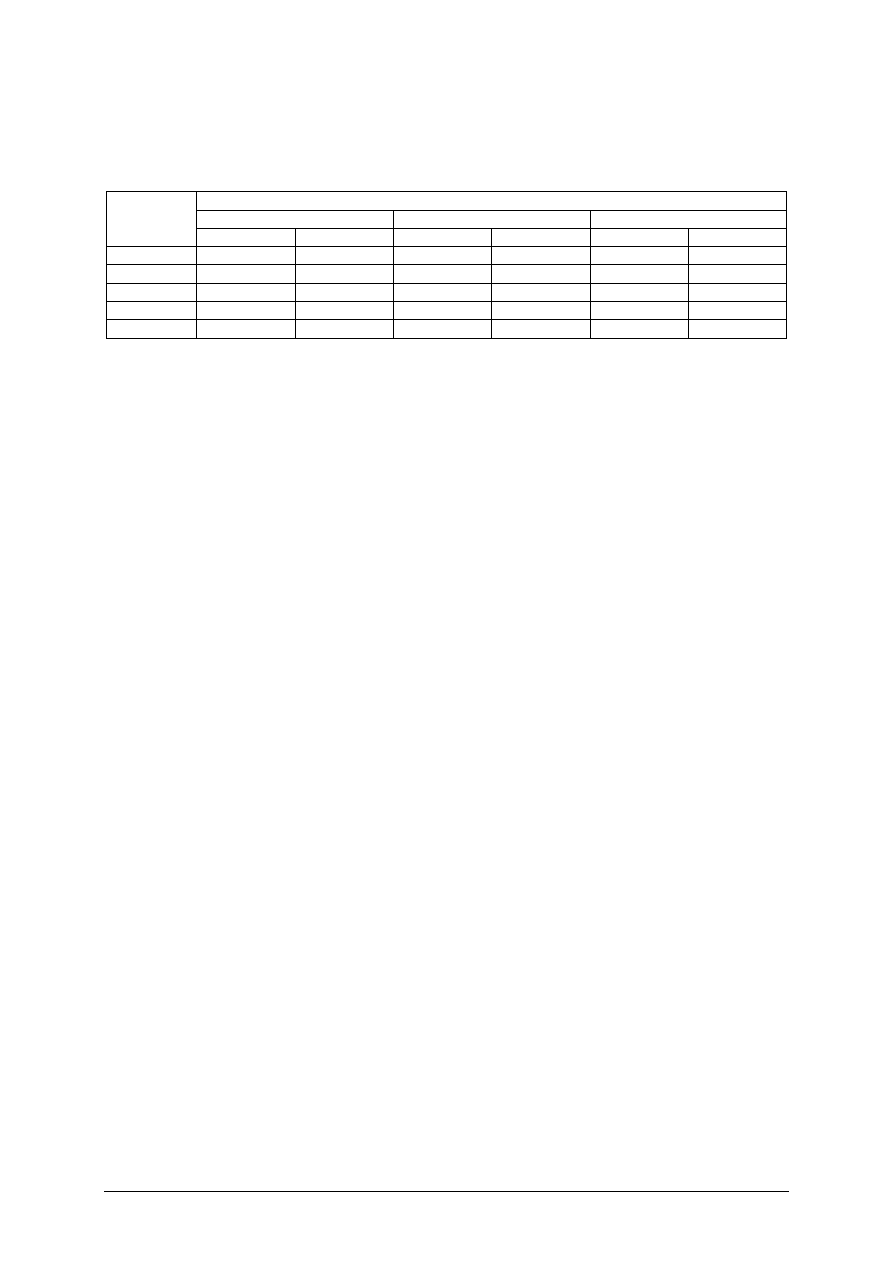

zmęczeniowej pokazuje tabela 1.

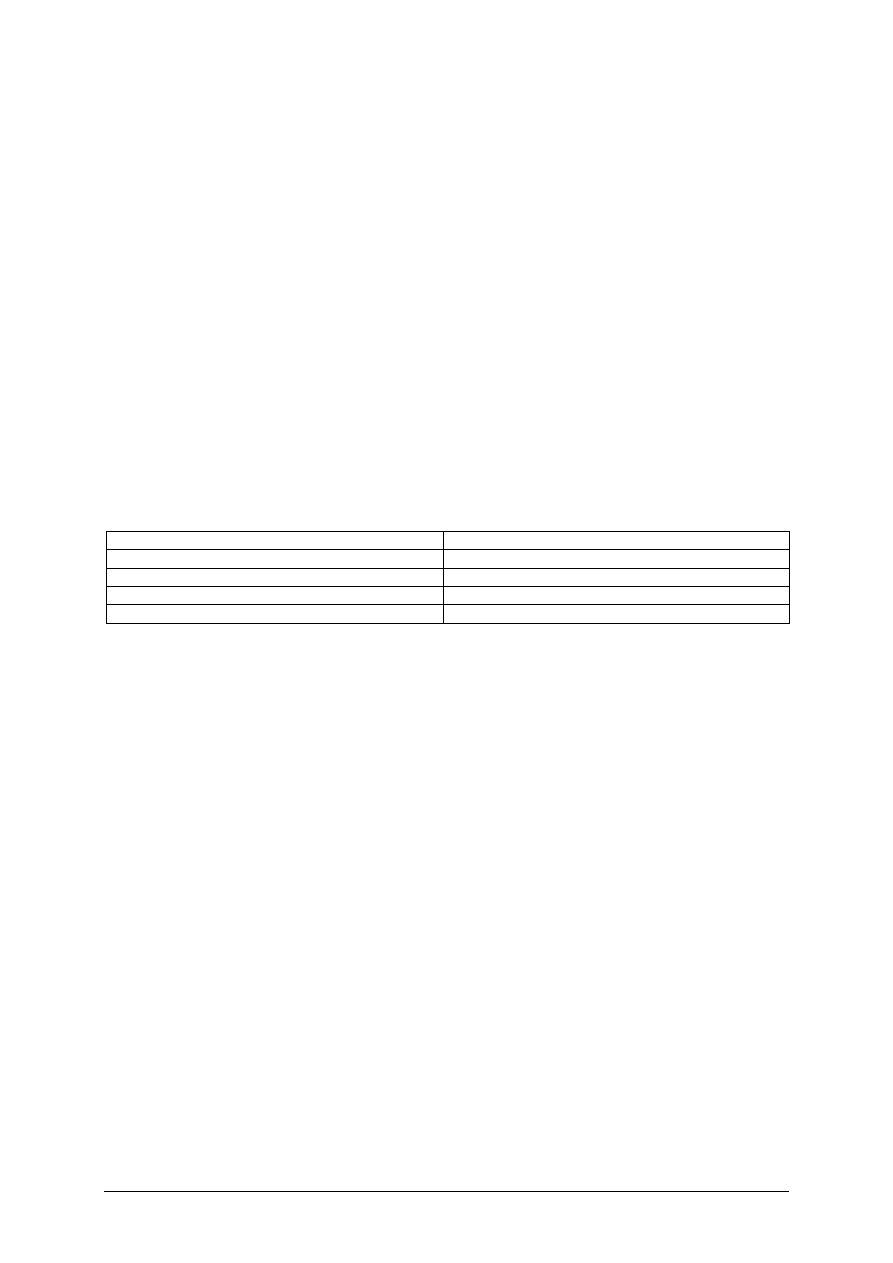

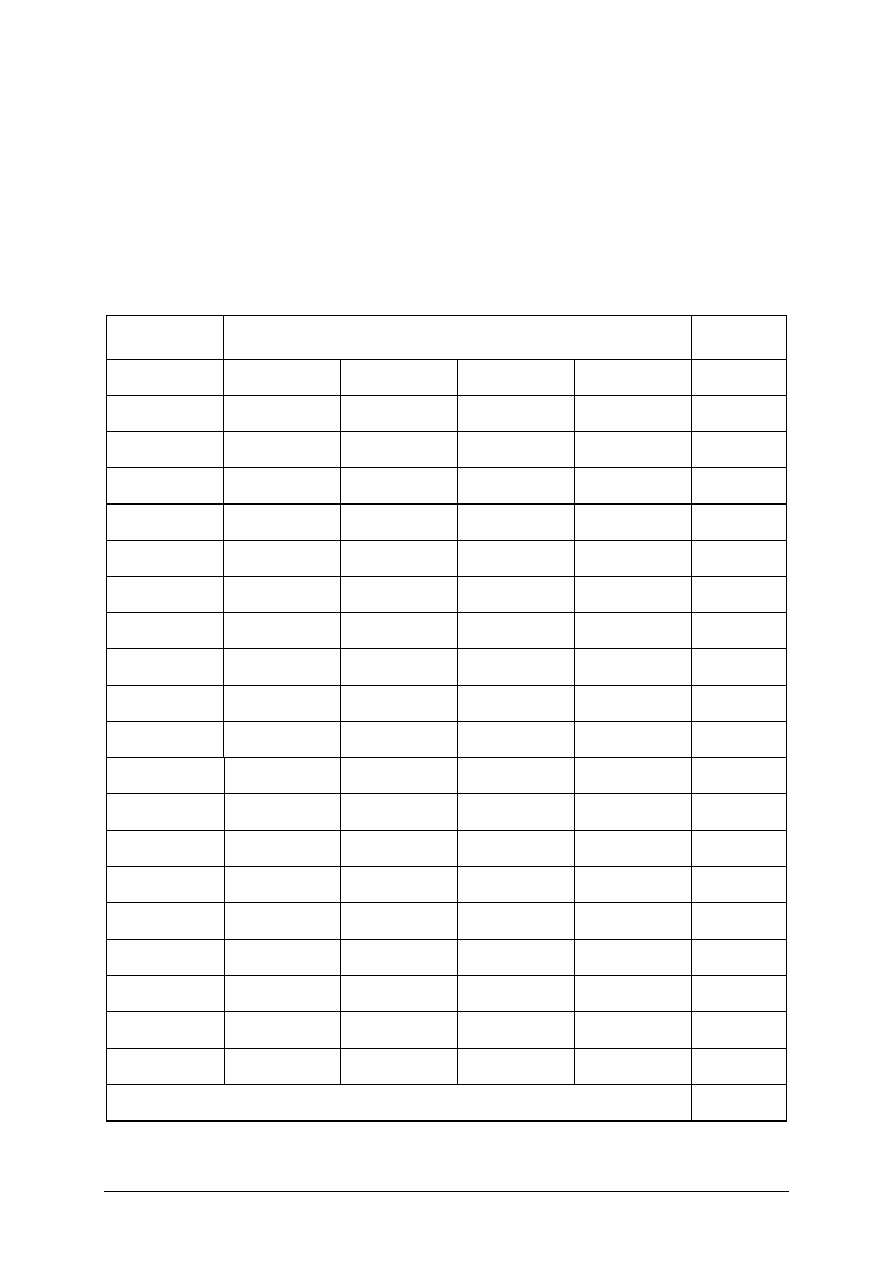

Tabela 1. Oznaczenie wytrzymałości zmęczeniowej dla podstawowych przypadków obciążeń [8, s. 315]

Cykl

Rozciąganie

Ściskanie

Zginanie

Skręcanie

Wahadłowy

Zrc

Z

go

Z

so

Tętniący

Z

rj

Z

cj

Z

gj

Z

sj

Istnieje zależność pomiędzy wytrzymałością zmęczeniową, a wytrzymałością R

m

.

Dla stali zależność ta wynosi Z

go