Zarządzanie Jakością 1/2005 (1)

24

Osiągnięcie efektywnych procesów i całej

organizacji jest możliwe. Czy Kaizen pozwala

osiągnąć ten cel?

Jak - czyli KAIZEN

odpowiada na potrzeby

Matylda Wiśniewska

P

odejście Kaizen wdrażane

jest w przedsiębiorstwach

na całym świecie już od ponad

20 lat. Jednak w różnych krajach

i różnych środowiskach bywa

ono tłumaczone na różne spo-

soby - raz traktowane jest bardzo

szeroko, innym razem bardzo

wąsko. Aby zrozumieć istotę tego

podejścia oraz to, w jaki sposób

odpowiada ono obecnym potrze-

bom rynkowym, warto przyjrzeć

się jego głównym założeniom

i narzędziom.

Muda, czyli widzieć więcej

Podstawowym słowem, o jakim

mówi się w organizacjach podąża-

jących drogą Kaizen jest Muda.

Muda, tłumaczone jako straty,

marnotrawstwo, to wszystko to,

co nie przynosi wartości dodanej

dla klienta. Pierwszym krokiem do

znalezienia własnej drogi Kaizen

jest nauczenie się widzenia Muda

w swoich procesach.

Jak zdefiniować wartość do-

daną i Muda?

Dla przykładu przyjrzyjmy

się procesowi wytwarzania ele-

mentów drewnianych. Momenty,

kiedy piła przecina drewno, kiedy

szlifierka szlifuje, bądź kiedy po-

wierzchnia pokrywana jest war-

stwą lakieru są tymi, gdy wyrób

zmienia swoje właściwości, aby

ostatecznie stać się tym, czego

oczekuje klient. Są one nazywane

momentami tworzenia wartości

dodanej. Każdy inny moment

w procesie wytwarzania to Muda.

Muda to więc czas, kiedy pra-

cownik podchodzi do maszyny

w celu przepiłowania drewna, to

czas, kiedy nastawia narzędzia

w maszynie bądź, kiedy schyla

się by ją uruchomić, to czas kiedy

przekrojone elementy transpor-

towane są do szlifierni. Muda to

również awarie maszyny czy czas,

kiedy maszyna wytwarza braki.

Muda to również procesy admi-

nistracyjne, księgowe itp.

Czynności, działania, które

nie tworzą bezpośrednio warto-

ści dodanej (czyli Muda) stano-

wią w najlepszych przedsiębior-

stwach ponad 90% wszelkich

wykonywanych czynności! Po-

dążając drogą Kaizen skupiamy

się na tym, aby eliminować bądź

minimalizować Muda (tabela 1).

Te firmy, które zauważają

więcej Muda i konsekwentnie

MUDA

OPIS

Nadprodukcja

Wytwarzanie więcej, niż oczekuje klient (jest to więc

zamrożony kapitał, zużyta energia, praca ludzka, koszty

magazynowania), to również dostarczanie więcej niż po-

trzebuje klient wewnętrzny (np. nadmiar informacji).

Zapasy

Są na ogół wynikiem nadprodukcji – zapasy to gromadze-

nie wyrobów gotowych, jak również zapasy międzyopera-

cyjne – zapasy w toku (WIP); zapasy zabierają przestrzeń,

powodują transport.

Zbędne ruchy

Chodzenie, schylanie się, sięganie – ruch operatora po-

wodujący wydłużenie procesu wytwarzania oraz często

negatywnie wpływający na bezpieczeństwo i zdrowie

pracownika.

Zbędny transport

Transport wyrobów w toku (taśmociągi), półproduktów,

wyrobów gotowych (wózki widłowe) – powoduje koszty

oraz wydłużenie procesu wytworzenia.

Błędy w procesie

produkcyjnym

Zaplanowanie procesu produkcyjnego w taki sposób, że

wymusza zbędne, dodatkowe czynności, co powoduje

dodatkowe koszty i wydłużenie procesu wytworzenia.

Braki, naprawa

braków

Wytwarzanie braków, popełnianie błędów, organizowa-

nie stanowisk do naprawy braków.

Czas oczekiwania

Oczekiwanie operatora na maszynę, pracownika na in-

strukcję, pracownika na decyzję, maszyny na naprawę czy

czas przezbrojenia.

Tabela 1. Siedem głównych rodzajów Muda

SYSTEMY, PODEJŚCIA, FILOZOFIE

podejmują działania w kierunku

eliminowania Muda, osiągają

najlepsze rezultaty – redukcję

kosztów, redukcję powierzchni,

redukcję czasu wytworzenia

wyrobu bądź usługi, zwiększenie

jakości, zwiększenie produk-

tywności! Firmy, które widzą i

eliminują Muda to firmy, które

wygrają na rynku!

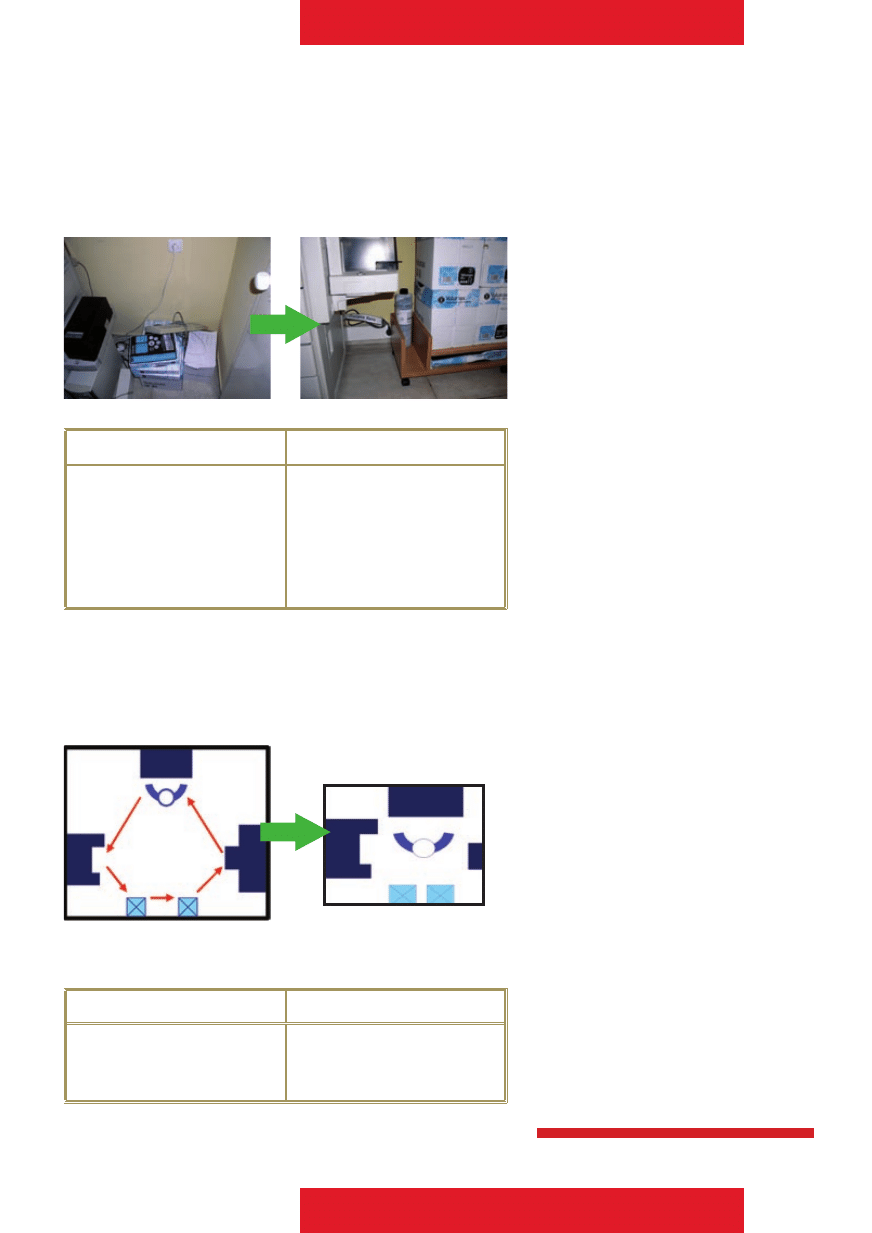

Przykłady na eliminację

Muda w wąskim obszarze firmy

przedstawiono na rys. 1 i 2.

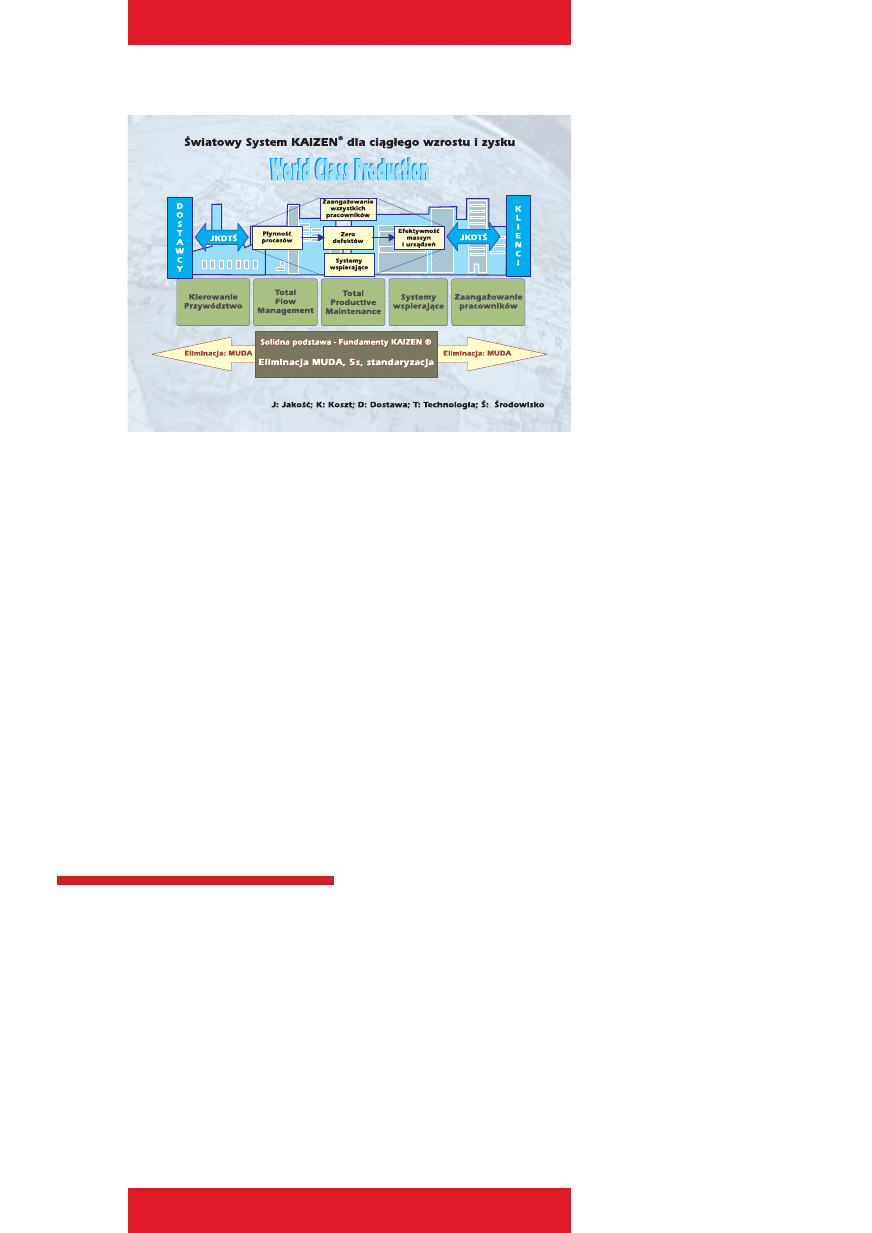

Drogą do konsekwentnego

eliminowania Muda w każdym

obszarze organizacji może być

Kaizen Management System®.

Jego składowe elementy przed-

stawione są na rys. 3.

Fundamenty KAIZEN, czyli

konieczny wstęp do bardziej

zaawansowanych metod

W fundamentach Kaizen

znajdują się takie elementy jak:

▪ konsekwentna

eliminacja

Muda,

▪ praktyki 5s oraz

▪ standardy.

To od tych podstaw należy

zawsze rozpocząć wędrówkę

z Kaizen.

Muda – element opisany po-

wyżej. Warto dodać, iż elemen-

tem koniecznym do zwalczania

Muda jest zaszczepianie świado-

mości Muda i wartości dodanej

u wszystkich pracowników – po-

cząwszy od kadry kierowniczej

po pracowników liniowych. Bu-

dowanie świadomości odbywa

się między innymi poprzez tre-

ningi, gdzie uczestnicy odbywają

„spacer” po obszarze swojej

organizacji i poszukują Muda.

Tylko firmy, w których wszyscy

pracownicy widzą Muda osiągną

przewagę rynkową!

Praktyki 5s to koncepcja

utrzymania ładu i porządku na

stanowisku pracy. 5s to skrót od

pięciu słów: selekcja, systematyka,

sprzątanie, standaryzacja, samo-

doskonalenie. Podejście 5s mówi

o tym, że jeżeli chcesz elimino-

wać Muda z procesów zacznij od

eliminowania Muda ze swojego

stanowiska pracy, poprzez elimi-

nację bałaganu i brudu. Jeżeli uda

się wprowadzić samodyscyplinę

pracowników i utrzymać praktyki

5s, realne staje się wdrażanie in-

nych, bardziej zaawansowanych

praktyk.

Standaryzacja to podejście

mówiące o eliminacji Muda

Zarządzanie Jakością 1/2005 (1)

25

Sytuacja przed warsztatami Kaizen

na obszarze:

Sytuacja po warsztatach Kaizen

na obszarze:

· Poskręcane kable – ryzyko przypad-

kowego odłączenia,

· Papier na podłodze – ryzyko

zabrudzenia i późniejszej awarii

maszyny,

· Papier noszony przez pracownika

– ciężar i schylanie się,

· Utrudniony dostęp dla osoby sprząta-

jącej – długi czas sprzątania.

· Kable spięte, opisane – szybkie

odłączanie właściwych urządzeń

w razie potrzeby,

· Regał na kółkach – zabezpieczenie

papieru i wygoda osoby transpor-

tującej papier,

· Szybkie i efektywne sprzątanie obszaru.

Rys. 1. Przykład efektów z Kaizen

Rys. 2. Przykład efektów z Kaizen

Sytuacja przed warsztatami Kaizen

na obszarze:

Sytuacja po warsztatach Kaizen

na obszarze:

· Stanowiska pracy oddalone od sie-

bie, wymuszające chodzenie ope-

ratora i długi czas wytworzenia

· Skrócony czas wytworzenia -

wzrost produktywności,

· Większy komfort pracy operatora

- stanowiska pracy w zasięgu ręki,

· Redukcja zajmowanej powierzchni.

...Muda, tłumaczone jako straty,

marnotrawstwo, to wszystko to,

co nie przynosi wartości dodanej

dla klienta. Pierwszym krokiem

do znalezienia własnej drogi Ka-

izen jest nauczenie się widzenia

Muda w swoich procesach...

SYSTEMY, PODEJŚCIA, FILOZOFIE

Zarządzanie Jakością 1/2005 (1)

26

poprzez konsekwentne naśla-

dowanie najlepszych. Sposób

wykonania danej operacji, który

jest najprostszy, najszybszy, naj-

tańszy i najbezpieczniejszy po-

winien być sposobem, którego

trzymają się wszyscy pracownicy.

Jedynie poprzez obserwowanie

pracy ludzi i wyciąganie najlep-

szych sposobów pracy, można

znacząco zwiększyć efektyw-

ność procesów. Standaryzacja

pracy to nie tylko efektywność,

to również powtarzalna jakość

i bezpieczeństwo.

Przywództwo, czyli przy-

kład idzie z góry

Idąc drogą Kaizen zaczynamy

zawsze od najwyższego kierow-

nictwa – stopień zaangażowania

kierownictwa w procesy Kaizen

wyznaczy stopień zaangażowania

reszty członków organizacji. Za-

angażowanie to powinno przeja-

wiać się między innymi przez:

▪ wyznaczenie zespołu steru-

jącego pracami Kaizen, do

którego należy najwyższe

kierownictwo – wizja, cele,

strategia, zasoby dla sukcesu

z KAIZEN,

▪ rozpoczęcie wszelkich akcji

szkoleniowych od Top Ma-

nagementu,

▪ rozpoczęcie wdrażania Kaizen

w obszarach działania Top

Managementu (5s, standardy)

– przykład idzie z góry,

▪ czynny udział przedstawicieli

najwyższego kierownictwa

w pierwszych akcjach Kaizen

w organizacji,

▪ kierowanie działaniami

w ramach Kaizen przez osobę

Lidera Kaizen, bezpośrednio

umocowanego pod Najwyż-

szym Kierownictwem,

▪ egzekwowanie przez kadrę

kierowniczą od załogi działa-

nia w duchu Kaizen (monito-

ring, motywowanie).

Zaangażowanie pracowni-

ków, czyli siła działa z dołu

Wszelkie efekty, które można

osiągnąć z Kaizen będą praw-

dziwe i długotrwałe, jeżeli będą

osiągnięte przez pracowników.

Rola najwyższego kierownictwa

oraz Lidera Kaizen to rola mo-

derowania siłą pracowników, aby

siła ta dawała więcej pomysłów

na eliminowanie Muda.

W ramach zaangażowania

pracowników należy:

▪ stopniowo i konsekwentnie

rozwijać wśród całej załogi

świadomość eliminacji Muda

oraz narzędzi, jakie temu służą,

▪ w czasie pierwszych kilku

lat wyznaczyć pomocników

Kaizen – osoby, które będą

kilka godzin w miesiącu za-

angażowane w aktywność

z KAIZEN,

▪ umożliwić pracownikom i mo-

tywować ich do zgłaszania su-

gestii na doskonalenie – system

sugestii, system pomysłów,

▪ zawsze zapraszać pracow-

ników danego obszaru na

wszelkie akcje Kaizen doty-

czące tego obszaru,

▪ motywować załogę do ak-

tywności w Kaizen.

Total Productive Mainte-

nance (TPM) – maszyny

pracują dla nas, a nie my

dla maszyn

Podejście TPM skupia się na

eliminowaniu Muda w zakresie

wykorzystania maszyn. Do Muda

związanych z pracą maszyn na-

leżą między innymi: oczekiwa-

nie maszyny na naprawę (przy

awariach), produkowanie przez

maszynę braków, pusty przebieg

maszyny, oczekiwanie maszyny

na materiał. Eliminację powyż-

szych Muda (w sumie jest ich aż

16 rodzajów) umożliwia wdroże-

nie 8 filarów TPM, którymi są:

Kobetsu Kaizen – monito-

rowanie stopnia wykorzystania

maszyny (wskaźnik OEE)

w sposób łatwy i możliwy przez

operatora. Dążenie do maksy-

malizacji OEE (np. w firmach

WCC OEE > 85%).

Autonomous Maintenance

– utrzymywanie maszyny przez

operatora. Koncepcja przejęcia

większej odpowiedzialności i tro-

ski o maszynę przez operatora,

skupienie się działu utrzymania

ruchy na planowych naprawach

i prewencji. Siedem kroków AM

to nie tylko fizyczne działania, ale

SYSTEMY, PODEJŚCIA, FILOZOFIE

Rys. 3. Podstawowe elementy Kaizen Management System

Podejście 5s mówi o tym, że jeżeli

chcesz eliminować Muda z pro-

cesów zaccznij od eliminowania

Muda ze swojego stanowiska

pracy, poprzez eliminację bałaga-

nu i brudu

Zarządzanie Jakością 1/2005 (1)

27

również proces zmiany mental-

ności operatorów maszyn.

Planned

Maintenan-

ce (Planowane Utrzymanie)

– Uzyskanie efektywności

działań utrzymania ruchu

przez wprowadzenie pomiaru

wskaźników MTTR (średni

czas naprawy) i MTBF (średni

czas pomiędzy naprawami)

oraz siedmiu kroków planowa-

nej konserwacji.

Szkolenia i trening – obję-

cie operatorów polityką szkoleń

związanych z narzędziami TPM

oraz samymi maszynami, w celu

zwiększenia ich odpowiedzial-

ności i samodzielności.

Early Equipment Mana-

gement – wczesne zarządzanie

– przekazywanie informacji, wy-

magań dotyczących maszyn do

producentów wytwarzających

kolejne maszyny.

Zarządzanie Jakością – roz-

wiązywanie problemów jako-

ściowych poprzez zastosowanie

strategii ósemki.

Zarządzanie Bezpieczeń-

stwem i Ochroną Środowiska

– zapewnienie bezpieczeństwa

pracownikom i środowisku

w trakcie wykorzystania parku

maszynowego.

Kaizen in Office – zwięk-

szanie efektywności w prze-

pływie dokumentacji i infor-

macji związanej z parkiem

maszynowym.

TFM (Total Flow Manage-

ment), czyli Just in Time

TFM to takie ułożenie i syn-

chronizacja procesu, aby elimi-

nować zapasy, oczekiwanie oraz

by skracać czas wytworzenia.

Ważnymi elementami TFM są:

One-piece-flow – wytwa-

rzanie sztuka po sztuce, brak

wytwarzania partiami, na zapasy.

Pull – wytwarzanie tylko na

wyraźny sygnał procesu poprze-

dzającego, brak produkcji na

poziomie możliwości, produkcja

na poziomie wymagań procesu

następnego.

Stabilizacja linii – elimino-

wanie zakłóceń w procesie po-

wodujących problemy i braki.

Poka-Yoke – wdrażanie

rozwiązań uniemożliwiających

popełnienie błędów.

SMED – eliminacja czasu

przestrojenia maszyny na inną

referencję z kilku godzin do kilku

minut, a nawet sekund, aby elimi-

nować czas przestoju maszyny.

Pociągi logistyczne – sys-

tematyczny proces dostarczania

surowca na linię, aby operator

skupił się na procesie wytwarzania

wartości dodanej, a nie przykłado-

wo na chodzeniu po surowiec.

Kanban – komunikacja

za pomocą kart kanbanowych

pomiędzy procesami odnośnie

zapotrzebowania jednego pro-

cesu na wyroby procesu poprze-

dzającego.

Mapowanie

strumienia

wartości – analiza procesu

wytwarzania poprzez śledzenie

drogi, jaką przechodzi wyrób

i obserwacje momentów two-

rzenia wartości i momentów

Muda w procesie.

Kaizen in Office – efek-

tywne zarządzanie admi-

nistracją

Obszar skupiający się na

eliminacji Muda w procesach

administracyjnych, biurowych

i usługowych. Eliminację Muda

osiąga się poprzez 6 kroków:

Krok wdrożenia 5s w biu-

rze – wyeliminowanie czasu

między innymi poszukiwania,

który w administracji zajmuje

aż 13%!

Krok wdrożenia standar-

dów współpracy – standardy

pracy, komunikacji, archiwizacji

danych, spotkań, w celu skró-

cenia czasu przepływu infor-

macji i wykonania zadań.

Krok optymalizacji poszcze-

gólnych procesów – mapowanie

wybranych, ważnych procesów

administracyjnych (np. procesu

przyjmowania zamówień bądź

obiegu dokumentacji) i eliminowa-

nie słabych fragmentów procesu.

Krok zarządzania przez

cele i wizualizacji celów

– określanie szczegółowych celów

i mierników dla poszczególnych

procesów, w celu zwiększenia od-

powiedzialności wśród poszcze-

gólnych pracowników i zwiększe-

nia samodzielności i efektywności

w ich działaniu.

Krok elastycznych stano-

wisk pracy – wydzielenie stano-

wisk pracy o różnym charakterze

(miejsca pracy zespołowej, miej-

sca ciszy, miejsca rozmów telefo-

nicznych) oraz likwidacja stano-

wisk pracy przypisanych danemu

pracownikowi. Cel: eliminacja

zbędnej przestrzeni i zwiększenie

komfortu pracownika – dostoso-

wanie otoczenia do potrzeb.

Krok benchmarkingu – eli-

minacja Muda poprzez porów-

nywanie się w najlepszymi.

W powyższym artykule

przedstawiono założenia, za-

sady, narzędzia, o jakich mówi

podejście Kaizen. Przed każdym

z przedsiębiorstw stoi zadanie

poznania i zrozumienia tych ele-

mentów, a następnie decyzja, jaki

zestaw zasad i narzędzi, w jakim

czasie i w jaki sposób będzie

chciało zastosować. Pamiętając

o roli zaangażowania każdego

z pracowników i przykładu

poprzez przywództwo oraz

pamiętając po pierwsze o utrzy-

mywaniu, a po drugie o ciągłym

doskonaleniu tego, co zostało

ustalone, osiągnąć można rze-

czywisty sukces na rynku.

SYSTEMY, PODEJŚCIA, FILOZOFIE

Wyszukiwarka

Podobne podstrony:

acta tech 4(1) art 07

Część 3. Postępowanie egzekucyjne, ART 883 KPC, III CZP 153/07 - z dnia 27 lutego 2008 r

PrUpadł, ART 377 PrUpadł, V CSK 424/07 - postanowienie z dnia 7 lutego 2008 r

Prawo spółdzielcze, ART 18 PrSpółdz, V CSK 125/07 - wyrok z dnia 20 czerwca 2007 r

Zobowiązania, ART 869 KC, I CSK 473/07 - wyrok z dnia 4 kwietnia 2008 r

Księga 1. Proces, ART 192 KPC, V CSK 248/07 - wyrok z dnia 4 października 2007 r

KSH, ART 424 KSH, III CSK 26/07 - wyrok z dnia 6 lipca 2007 r

Prawo wekslowe, ART 16 PR. WEKSL, V CSK 493/07 - wyrok z dnia 9 kwietnia 2008 r

Część 3. Postępowanie egzekucyjne, ART 1025 KPC, III CZP 150/07 - z dnia 28 lutego 2008 r

PrUpadł, ART 81 PrUpadł, III CZP 128/07 - z dnia 14 grudnia 2007 r

ustawa o kosztach sądowych w sprawach cywilnych, ART 79 KosztSąd, III CZP 146/07 - z dnia 28 lutego

kpk, ART 459 KPK, POSTANOWIENIE SA W KATOWICACH, 16 maja 2007r II AKz 282/07

Księga 1. Proces, ART 319 KPC, II CSK 525/07 - wyrok z dnia 14 lutego 2008 r

kpk, ART 338 KPK, I KZP 16/07 - postanowienie z dnia 26 lipca 2007 r

KSH, ART 31 KSH, V CSK 573/07 - wyrok z dnia 8 maja 2008 r

kk, ART 57 KK, III KK 363/07 - postanowienie z dnia 4 lutego 2008 r

KSH, ART 31 KSH, V CSK 573/07 - wyrok z dnia 8 maja 2008 r

więcej podobnych podstron