1

PROJEKT Z ZARZĄDZANIA PRODUKCJĄ I USŁUGAMI –

część I

mgr in

mgr in

mgr in

mgr inż. Michał Rogalewicz (szablon d

ż. Michał Rogalewicz (szablon d

ż. Michał Rogalewicz (szablon d

ż. Michał Rogalewicz (szablon dr inż. Krzysztof śywicki)

r inż. Krzysztof śywicki)

r inż. Krzysztof śywicki)

r inż. Krzysztof śywicki)

ETAPY I ZADANIA DO WYKONANIA

Cel i etapy projektu

Celem projektu jest zaplanowanie produkcji dla zdefiniowanych zleceń produkcyjnych w ściśle

określonym systemie wytwarzania. Realizujący projekt otrzymuje:

•

zestaw zleceń produkcyjnych przewidzianych do wytworzenia,

•

dokumentację z charakterystyką systemu wytwarzania.

ZADANIA DO WYKONANIA

Etap 1. Określenie systemu wytwarzania

1.1. Scharakteryzowanie zasobów produkcyjnych (charakterystyka obrabiarek – tych, które

zostaną wykorzystane w procesach technologicznych poszczególnych zleceń).

1.2. Wyznaczenie kosztu maszynogodziny obrabiarek (Uwaga! Do obliczeń kosztu

maszynogodziny przyjąć okres użytkowania równy 10 lat) – patrz przypis z punktu 1.1.

Dane wejściowe:

materiały dostarczone podczas zajęć projektowych.

System wytwarzania, którego dotyczy projekt dydaktyczny posiada możliwości organizacyjno-

technologiczne wytwarzania wyrobów (elementów części maszyn) poprzez technologię obróbki

skrawaniem. Struktura organizacyjna systemu jest określona i składają się na nią:

1.

Struktura przestrzenna:

•

rozmieszczenie komórek produkcyjnych,

•

drogi transportowe.

2.

Zasoby:

•

produkcyjne – obrabiarki (rys.1.1),

•

środki transportu międzystanowiskowego,

•

pracownicy.

2

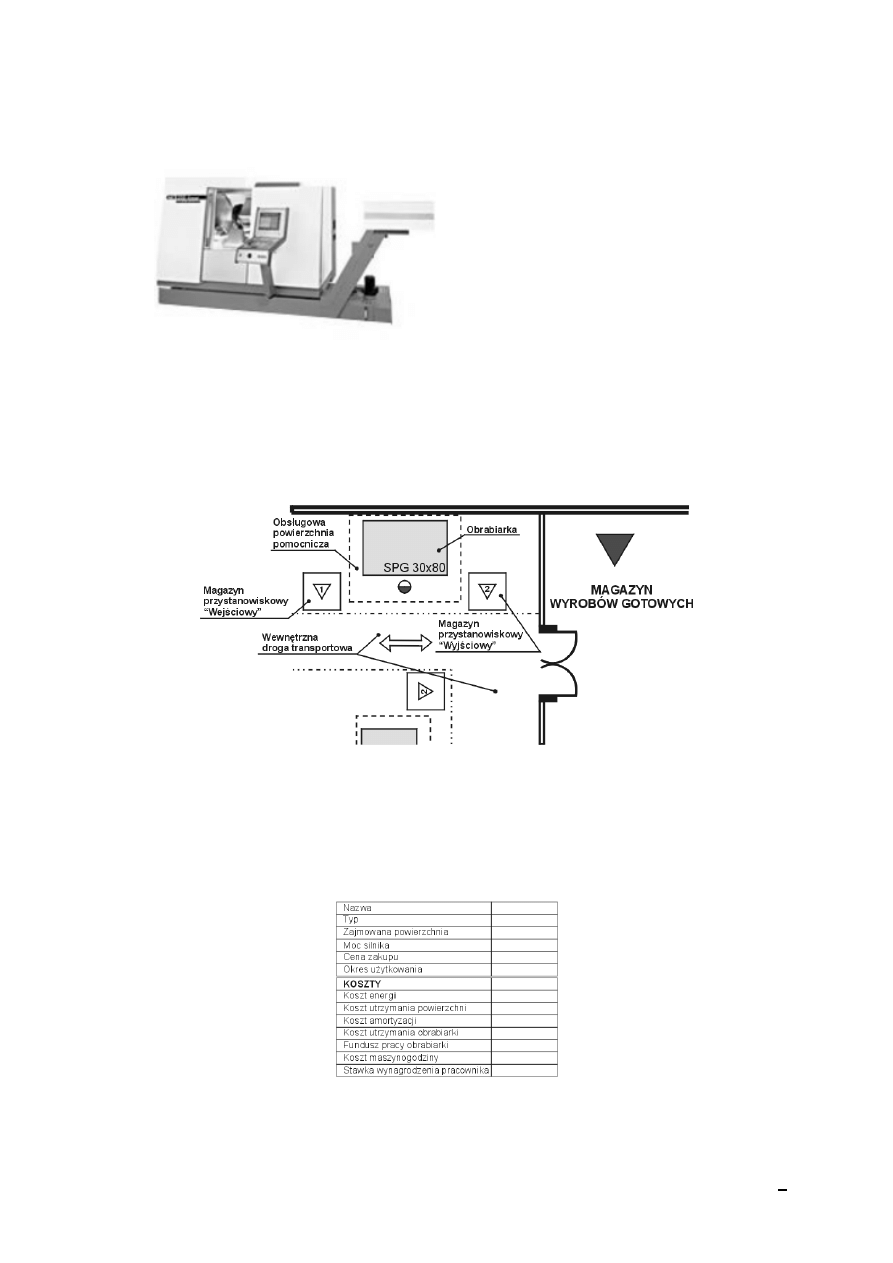

Tokarskie centrum obróbkowe – CTX 310

•

cena zakupu – 350 000 zł,

•

zajmowana powierzchnia – 6,0 m

2,

•

moc znamionowa silnika – 11 kW,

•

stawka pracownika obsługującego – 12,50

zł/h,

•

możliwości technologiczne: wysokowydajna

obrabiarka pozwalająca na zastosowanie

koncentracji operacji technologicznych,

charakteryzująca się wysoką dokładnością

wykonania części maszyn w porównaniu z

tokarkami konwencjonalnymi: zakiełkowania,

przecinania prętów, operacje toczenia,

wykonanie otworów, gwintów zew. i wew.,

rowków na przedmiotach

osiowosymetrycznych.

Rys. 1.1. Charakterystyka obrabiarki

Stanowiska produkcyjne (rys. 1.2) są określone poprzez: zajmowaną powierzchnię obrabiarki,

powierzchnię pomocniczą przeznaczoną do obsługi obrabiarki oraz magazyny przystanowiskowe

o zdefiniowanej pojemności.

Rys. 1.2. Fragment widoku hali produkcyjnej

System wytwarzania posiada także określony system pracy, jedno lub dwuzmianowy (w projekcie

należy przyjąć system jednozmianowy). Dodatkowo określone są wielkości kosztów związane z

funkcjonowaniem systemu wytwarzania (patrz materiały dostarczone przez prowadzącego zajęcia,

dotyczące charakterystyki systemu wytwarzania).

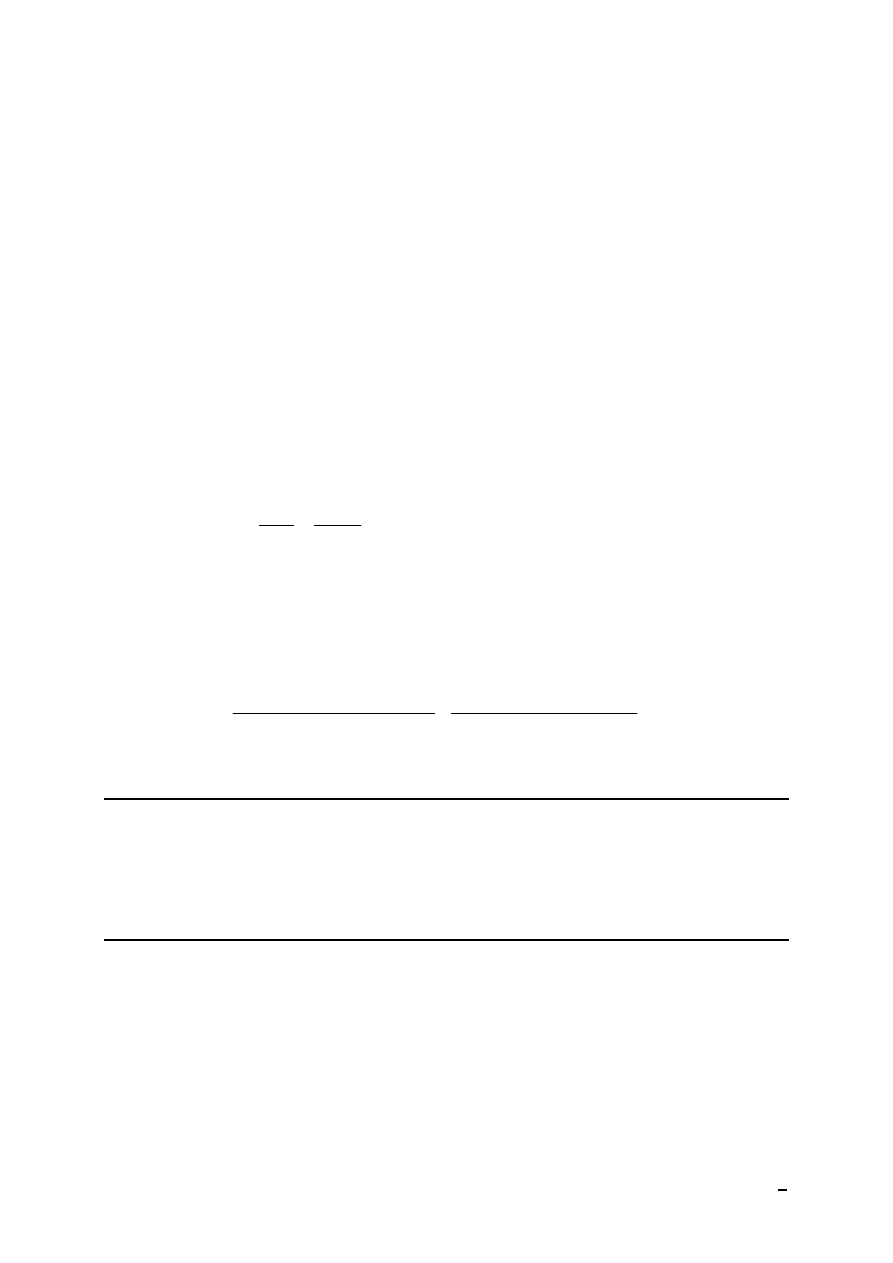

Dane wyjściowe:

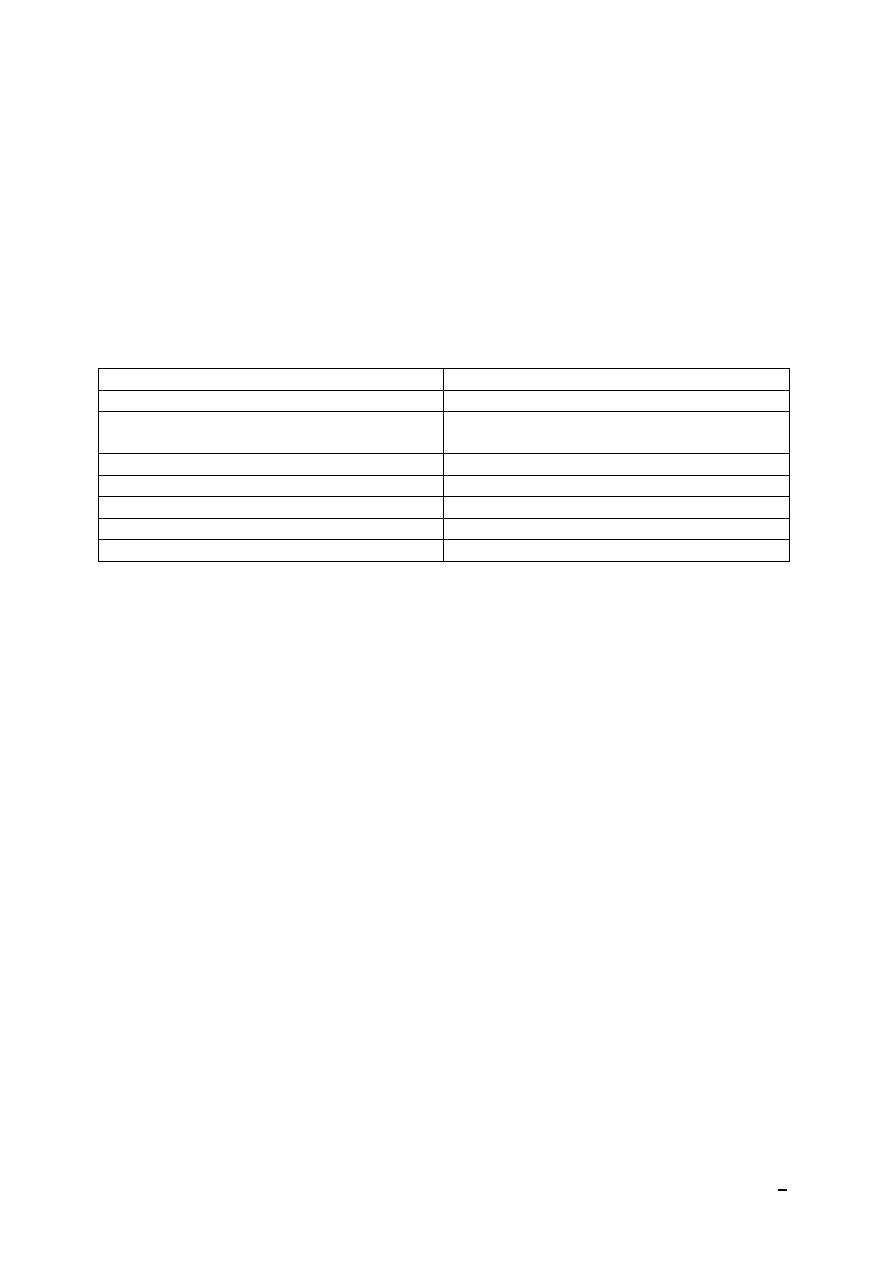

tabele (wg wzoru podanego poniżej: rys. 1.3)

Rys. 1.3. Wzór tabel charakterystyki obrabiarek

3

PRZYKŁAD OBLICZEŃ CHARAKTERYSTYK OBRABIARKI

Nazwa: Wiertarka konwencjonalna słupowa

Typ: Helos VS32B

Zajmowana powierzchnia: 2 [m

2

]

Moc silnika: 7 [kW]

Cena zakupu: 60.000 [zł]

Okres użytkowania: 10 lat

a)

koszt energii

N = 7 [kW] (moc zainstalowanych silników obrabiarki)

W

s

= 30% (wsp. wykorzystania mocy znamionowej silników obr.}

h = 2080 [h/rok] (liczba godzin pracy obrabiarki w roku)

S = 0,50 [zł/kWh] (cena energii elektrycznej)

S

h

W

N

K

s

EN

⋅

⋅

⋅

=

=

50

,

0

2080

3

,

0

7

⋅

⋅

⋅

= 2184 [zł/rok]

b)

koszt utrzymania powierzchni

C

pob

= 1 [zł/dzień/m

2

] (koszt utrzymania 1 m

2

powierzchni zajmowanej przez obrabiarkę)

P = 2 [m

2

] (powierzchnia zajmowana przez obrabiarkę)

365

⋅

⋅

=

P

C

K

pob

UP

=

365

2

1

⋅

⋅

= 730 [zł/rok]

c)

koszt amortyzacji

K

OB

= 60000 [zł] (koszt zakupu obrabiarki)

u = 10 lat (okres użytkowania obrabiarki)

=

=

u

K

K

OB

A

10

60000

= 6000 [zł/rok]

d)

koszt utrzymania obrabiarki

K

A

= 6000 [zł/rok]

A

UO

K

3

,

0

K

⋅

=

=

6000

3

,

0

⋅

= 1800 [zł/rok]

e)

fundusz pracy obrabiarki (roczny fundusz maszynowy nominalny)

z = 1 (liczba zmian)

8

1

5

52

8

5

52

⋅

⋅

⋅

=

⋅

⋅

⋅

=

z

F

MN

= 2080 [h]

MN

UO

EN

UP

A

MGO

F

K

K

K

K

K

+

+

+

=

=

2080

1800

2184

730

6000

+

+

+

=5,15 [zł/h]

Stawka wynagrodzenia pracownika: 8 [zł/h]

Etap 2. Określenie zleceń produkcyjnych

1.

Zapoznanie się ze zleceniami produkcyjnymi: rodzaj wyrobu, ilości, powtarzalność

wytwarzania, itd.

2.

Obliczenie programu produkcji zleceń produkcyjnych (program produkcji należy obliczyć dla

każdego zlecenia produkcyjnego i zaokrąglić w górę do najbliższej liczby podzielnej przez 2).

Etap 3. Projektowanie procesów technologicznych

1.

Opracowanie

procesów

technologicznych

umożliwiających

realizację

zleceń

produkcyjnych.

2.1. Określenie prawidłowości danych w zleceniu: materiał, półwyrób, itp.

2.2. Zaprojektowanie uproszczonego procesu technologicznego.

•

określenie struktury procesu technologicznego, gwarantującej prawidłowe wykonanie

danego wyrobu (procesy ramowe) (uporządkowanie losowo ułożonych operacji w proces

ramowy, który umożliwia wykonanie detali określonych w zleceniach – wałów lub

korpusów),

4

•

wskazanie obrabiarek umożliwiających wykonanie operacji technologicznych w zleceniach

(w każdym zleceniu, dla wszystkich operacji, przyporządkować wszystkie możliwe

obrabiarki w systemie wytwarzania, na których można wykonać daną operację),

•

wyznaczenie czasów operacji technologicznych: czasów jednostkowych i przygotowawczo

– zakończeniowych oraz normy czasu wykonania operacji technologicznych (czasy te i

normę czasu pracy należy wyliczyć dla każdej możliwości określonej w punkcie wcześniej.

Jako liczbę wyrobów w normie czasu pracy uwzględnić zaokrąglony program produkcji

części).

Dane wejściowe

:

materiały dostarczone podczas zajęć projektowych (zlecenia produkcyjne)

.

Wytwarzanie odbywa się na podstawie ściśle zdefiniowanych zleceń produkcyjnych. Zlecenia

te dotyczą wytwarzania wyrobów prostych

1

wykonywanych poprzez obróbkę skrawaniem.

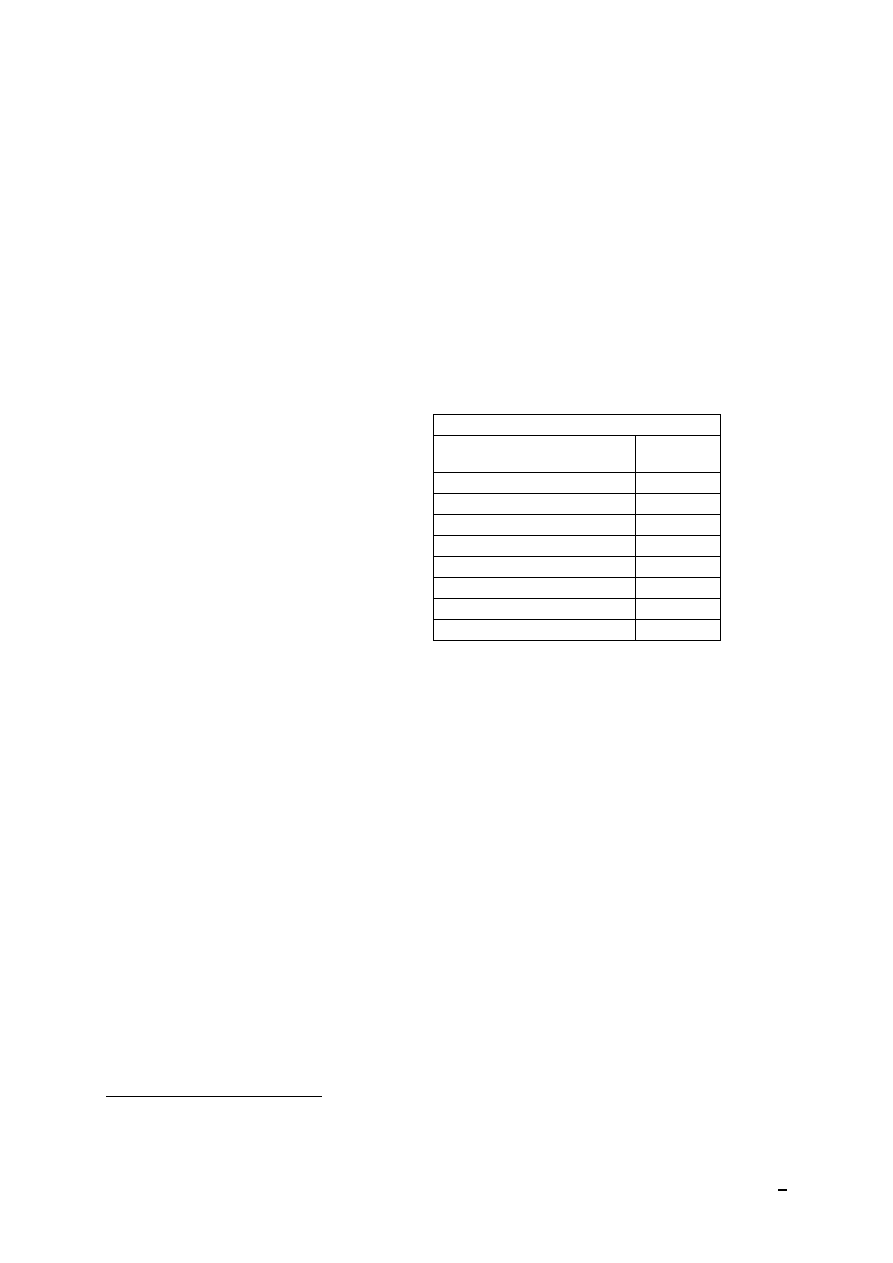

Każde zlecenie produkcyjne (rys. 1.4) określone jest poprzez informacje ogólne odnośnie numeru

zlecenia, rodzaju wyrobu, materiału i półwyrobu itp. Dla każdego zlecenia opracowano także

ramowy proces technologiczny.

Numer zlecenia: 01

PROCES TECHNOLOGICZNY

Rodzaj wyrobu: Wałek stopniowany

Operacja technologiczna

∑t

g

[min]

Materiał wyrobu: stal St3

Przecinanie

0,60

Rodzaj półwyrobu: pręt walcowany

Toczenie kształtujące

2,50

Masa 1 szt. półwyrobu: 5,5 kg

Wiercenie otworu poprzecznego 1,40

Liczba sztuk w zleceniu: 60

Planowanie czół

0,70

Zapotrzebowanie: tygodniowe

Toczenie zgrubne

2,10

Nakiełkowanie

0,20

Obróbka wykańczająca

3,20

Frezowanie rowka wpustowego

3,15

Rys. 1.4. Przykład zlecenia produkcyjnego

Ramowy proces technologiczny zawiera zbiór operacji technologicznych niezbędnych do

wytworzenia danego wyrobu. Każda z operacji posiada informacje o sumie czasów głównych

wynikających z czasu trwania zabiegów wchodzących w jej skład. Należy jednak zwrócić uwagę

na fakt, iż operacje te nie tworzą prawidłowej marszruty technologicznej niezbędnej do

wytworzenia wyrobu.

Dla potrzeb projektu, do obliczenia czasu jednostkowego dla różnych wariantów wykonania

operacji technologicznej, należy skorzystać z jednej z metod ustalania tego czasu a mianowicie z

metody analityczno – uproszczonej. Metoda ta zakłada wykorzystanie współczynników zamiast

konkretnych wartości określonych grup normy czasu. Zazwyczaj wskaźniki te dotyczą

wyznaczenia wartości czasu uzupełniającego i pomocniczego na podstawie czasu głównego.

Można także do obliczenia czasu jednostkowego operacji technologicznej posłużyć się

skumulowanym wskaźnikiem

k

j

.

W uproszczeniu można zapisać, że czas jednostkowy wyraża się wzorem:

∑

⋅

=

g

j

j

t

k

t

2

(przypis, nie do kwadratu)

gdzie:

1

Wyrób prosty – (detal lub część) jednolity element konstrukcyjny otrzymany z jednego materiału i nie posiadający

powiązań z innymi elementami, chyba, że jest nim powiązanie rozłączne [1].

2

Poradnik inżyniera: obróbka skrawaniem, tom II, WNT Warszawa 1993.

5

t

j

– czas jednostkowy,

k

j

– współczynnik czasu jednostkowego,

∑t

g

– suma czasów głównych w danej operacji technologicznej.

W celu wyznaczenia współczynnika czasu jednostkowego dla operacji technologicznej należy

posłużyć się tabelą określającą ten współczynnik dla danej obrabiarki (patrz materiały

dostarczone przez wykładowcę, dotyczące systemu wytwarzania ).

t

pz

– czas przygotowawczo – zakończeniowy – wartość tego czasu należy wyznaczyć jako sumę

czasów czynności przewidzianych do wykonania na danej obrabiarce w związku

z wykonywaną operacją partii obróbkowej. Informacje odnośnie tych danych zamieszczono w

materiałach dodatkowych (patrz materiały, dotyczące systemu wytwarzania).

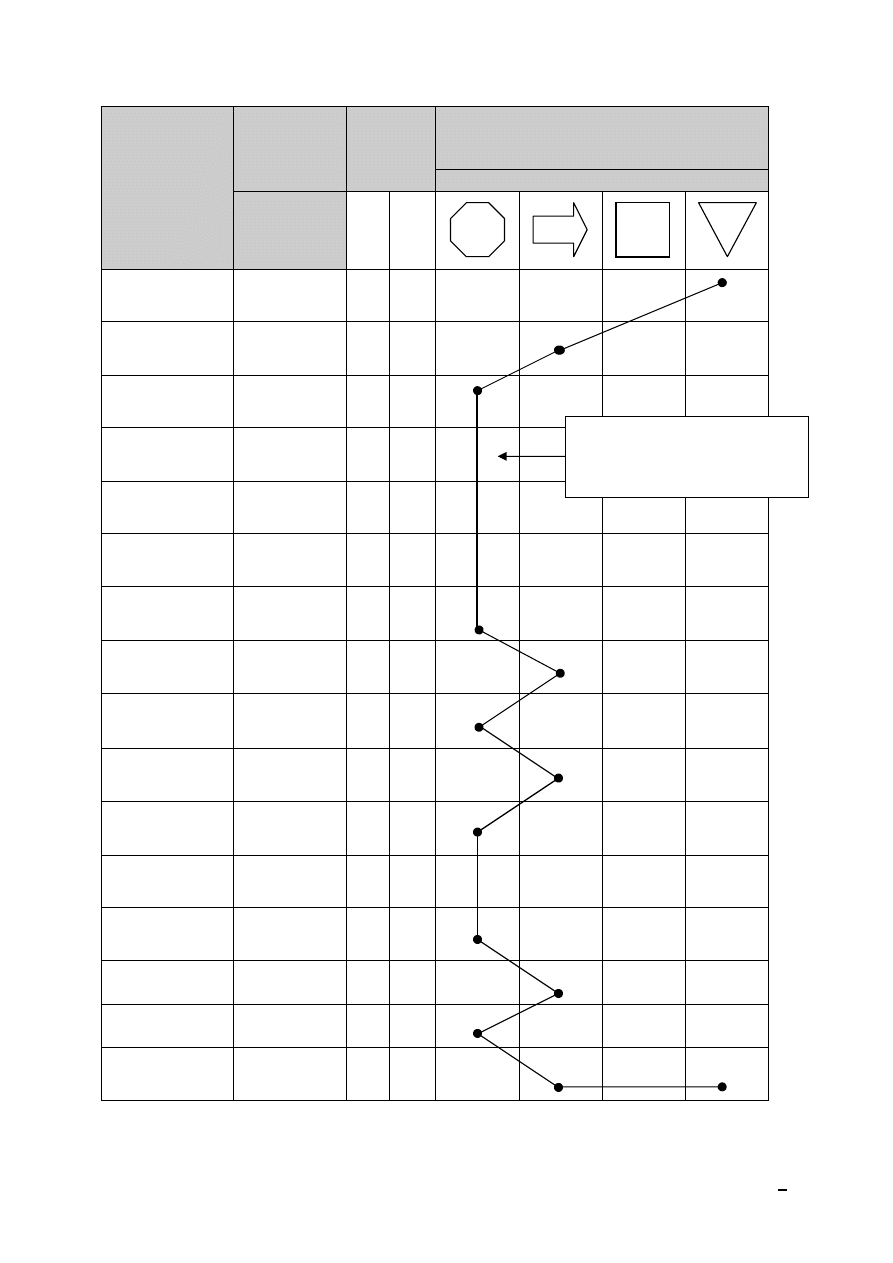

Dane wyjściowe:

tabele (wg wzoru poniżej: rys. 1.5)

Operacja technologiczna

Σ t

g

[min]

Przecinanie

0,70

Planowanie czół, nakiełkowanie i toczenie

zgrubne

1,80+0,60+3,10=5,50

Toczenie kształtujące

3,80

Gwintowanie

4,60

Szlifowanie

5,20

Wiercenie otworu osiowego

2,20

SUMA

22,0

Rys. 1.5. Przykładowa tabela z właściwą kolejnością operacji technologicznych (należy takową wykonać

dla wszystkich zleceń)

PRZYKŁADOWA REALIZACJA CZĘŚCI WYMAGAŃ PUNKTU 2.2

(bez obliczenia normy czasu pracy wykonania operacji)

Numer zlecenia 01:

1.

Przecinanie

Σt

g

= 0,70 [min]

a)

przecinarka ramowa PTS 450

k

j

= 2,045

t

j

= k

j

* Σt

g

= 2,045*0,70 = 1,432 [min]

b)

tokarka konwencjonalna TUJ 560 MEF

k

j

= 2,055

t

j

= k

j

* Σt

g

= 2,055*0,70 = 1,439 [min]

c)

tokarka sterowana numerycznie NEF 320K

k

j

= 1,315

t

j

= k

j

* Σt

g

= 1,315*0,70 = 0,921 [min]

d)

tokarka sterowana numerycznie CTX 320

k

j

= 1,32

t

j

= k

j

* Σt

g

= 1,32*0,70 = 0,924 [min]

2.

Planowanie czół, nakiełkowanie, toczenie zgrubne

Σ

t

g

= 5,50 [min]

a)

tokarka konwencjonalna TUJ 560 MEF

k

j

= 2,11

t

j

= k

j

* Σt

g

= 2,11*5,50 = 11,605 [min]

b)

tokarka sterowana numerycznie NEF 320K

k

j

= 1,36

t

j

= k

j

* Σt

g

= 1,36*5,50 = 7,48 [min]

c)

tokarka sterowana numerycznie CTX 320

k

j

= 1,37

t

j

= k

j

* Σt

g

= 1,37*5,50 = 7,535 [min]

6

3.

Toczenie kształtujące

Σ

t

g

= 3,80 [min]

a)

tokarka konwencjonalna TUJ 560 MEF

k

j

= 2,09

t

j

= k

j

* Σt

g

= 2,09*3,80 = 7,942 [min]

b)

tokarka sterowana numerycznie NEF 320K

k

j

= 1,345

t

j

= k

j

* Σt

g

= 1,345*3,80 = 7,48 [min]

c)

tokarka sterowana numerycznie CTX 320

k

j

= 1,355

t

j

= k

j

* Σt

g

= 1,355*3,80 = 5,149 [min]

4.

Gwintowanie

Σ

t

g

= 4,60 [min]

a)

frezarka konwencjonalna pionowa FNE 40P

k

j

= 2,1

t

j

= k

j

* Σt

g

= 2,1*4,60 = 9,66 [min]

b)

tokarka konwencjonalna TUJ 560 MEF

k

j

= 2,1

t

j

= k

j

* Σt

g

= 2,1*4,60 = 9,66 [min]

c)

tokarka sterowana numerycznie NEF 320K

k

j

= 1,35

t

j

= k

j

* Σt

g

= 1,35*4,60 = 6,21 [min]

d)

tokarka sterowana numerycznie CTX 320

k

j

= 1,36

t

j

= k

j

* Σt

g

= 1,36*4,60 = 6,256 [min]

5.

Szlifowanie

Σ

t

g

= 5,20 [min]

a)

szlifierka do wałków ROPA 1650B

k

j

= 2,14

t

j

= k

j

* Σt

g

= 2,14*5,20 = 11,128 [min]

6.

Wiercenie otworu osiowego

Σ

t

g

= 2,20 [min]

a)

wiertarka konwencjonalna słupowa Helos VS32B

k

j

= 2,095

t

j

= k

j

* Σt

g

= 2,095*2,20 = 4,609 [min]

b)

frezarka konwencjonalna pionowa FNE 40P

k

j

= 2,08

t

j

= k

j

* Σt

g

= 2,08*2,20 = 4,576 [min]

Jeżeli w procesie technologicznym znajduje się jednocześnie gwintowanie i wiercenie otworu

poprzecznego, to przyjąć, że gwintowanie odnosi się do tego otworu. Jeżeli występuje

gwintowanie, a nie ma wiercenia otworu poprzecznego, to gwintowanie odnosi się do

zewnętrznej powierzchni wału.

Etap 4. Harmonogram operacyjny

1.

Przyjęcie kryterium maksymalnego wykorzystania zdolności produkcyjnych przy

opracowywaniu harmonogramu produkcyjnego.

2.

Opracowanie harmonogramu operacyjnego wykonania zleceń produkcyjnych dla jednej

jednostki planowania (jeden tydzień) wykorzystując wykres Gantta’a. (w tym celu należy

podzielić program produkcji dla każdego zlecenia – patrz etap 2 – na partie transportowe i

umieścić je na harmonogramie zgodnie z zasadami tworzenia cyklu szeregowo-równoległego.

Sugeruje się podzielenie programu produkcji części na 2 partie transportowe).

7

3.

Opracowanie schematu struktury procesu wytwarzania (dla każdej z partii transportowych w

każdym zleceniu należy pokazać strukturę procesu wytwarzania. W przypadku, kiedy partie

transportowe nie różnią się marszrutą technologiczną, wystarczy wykonać taką strukturę dla

jednej partii i dodać komentarz, że druga partia ma taki sam przebieg przez stanowiska

produkcyjne).

4.

Opracowanie kart instrukcyjnych (dla każdej z partii transportowych w każdym zleceniu należy

wykonać kartę instrukcyjną. W przypadku, kiedy partie transportowe nie różnią się marszrutą

technologiczną, wystarczy opracować kartę instrukcyjną dla jednej partii i dodać komentarz, że

druga partia ma taki sam przebieg przez stanowiska produkcyjne).

Dane wejściowe:

•

charakterystyka zasobów produkcyjnych (obrabiarki),

•

struktury procesów technologicznych zleceń produkcyjnych,

•

normy czasu wykonania procesów technologicznych.

Dane wyjściowe:

opracowany samodzielnie sposób prezentacji graficznej harmonogramu

produkcyjnego lub plik z programu ZPPro. Użycie programu zostało przedstawione w

prezentacji. Program wraz z prezentacją zostaną wysłane do starosty.

Tabele (wg wzoru poniżej: rys. 1.6 - 1.7):

8

Nazwa operacji

procesu

wytwarzania

Urządzenie

Czas [h]

Wyrób: KORPUS 001 Materiał: ZL 250

Liczba sztuk zlecenia: 60

Schemat przebiegu

Powierzchnia

(cyfry oznaczają

numer partii)

t

pz

t

j

Składowanie

materiału

wyjściowego

Regały

-

-

Transport

do

frezarki

Wózek

-

0,17

Frezowanie zgrubne

płaszczyzn

1

FNE40P

2

DMU 35M

3

DMC 63V

0,5

0,5

0,58

0,343

0,227

0,229

Transport

do

frezarki

Wózek

-

-

Frezowanie

kształtujące

płaszczyzn

1

FNE40P

2

DMU 35M

3

DMC 63V

0,5

0,5

0,33

0,317

0,21

0,211

Transport

do

frezarki

Wózek

-

-

Frezowanie

rowków

1

FNE40P

2

DMU 35M

3

DMC 63V

0,5

0,5

0,33

0,222

0,146

0,147

Transport

do

frezarki

Wózek

-

0,17

Wiercenie otworów

1

Helos VS32B

2

DMU 35M

3

DMC 63V

0,42

0,5

0,33

0,261

0,17

0,172

Transport

do

frezarki

Wózek

-

0,17

Rozwiercanie

otworów

1,2

DMU 35M

3

DMC 63V

0,5

0,33

0,203

0,205

Transport

do

frezarki

Wózek

-

-

Gwintowanie

otworów

1,2

DMU 35M

3

DMC 63V

0,5

0,33

0,159

0,16

Transport do

szlifierki

Wózek

-

0,17

Szlifowanie

płaszczyzn

1,2,3

ACC

125EX

0,58 0,455

Transport

do

magazynu

Wózek

-

0,17

Rys. 1.6. Przykładowa tabela, zawierająca sposób przedstawienia struktury wytwarzania

Kiedy partie pozostają na tej

samej obrabiarce, nie ma

transportu

9

Rys. 1.7. Przykładowa karta instrukcyjna (dla pojedynczej partii transportowej)

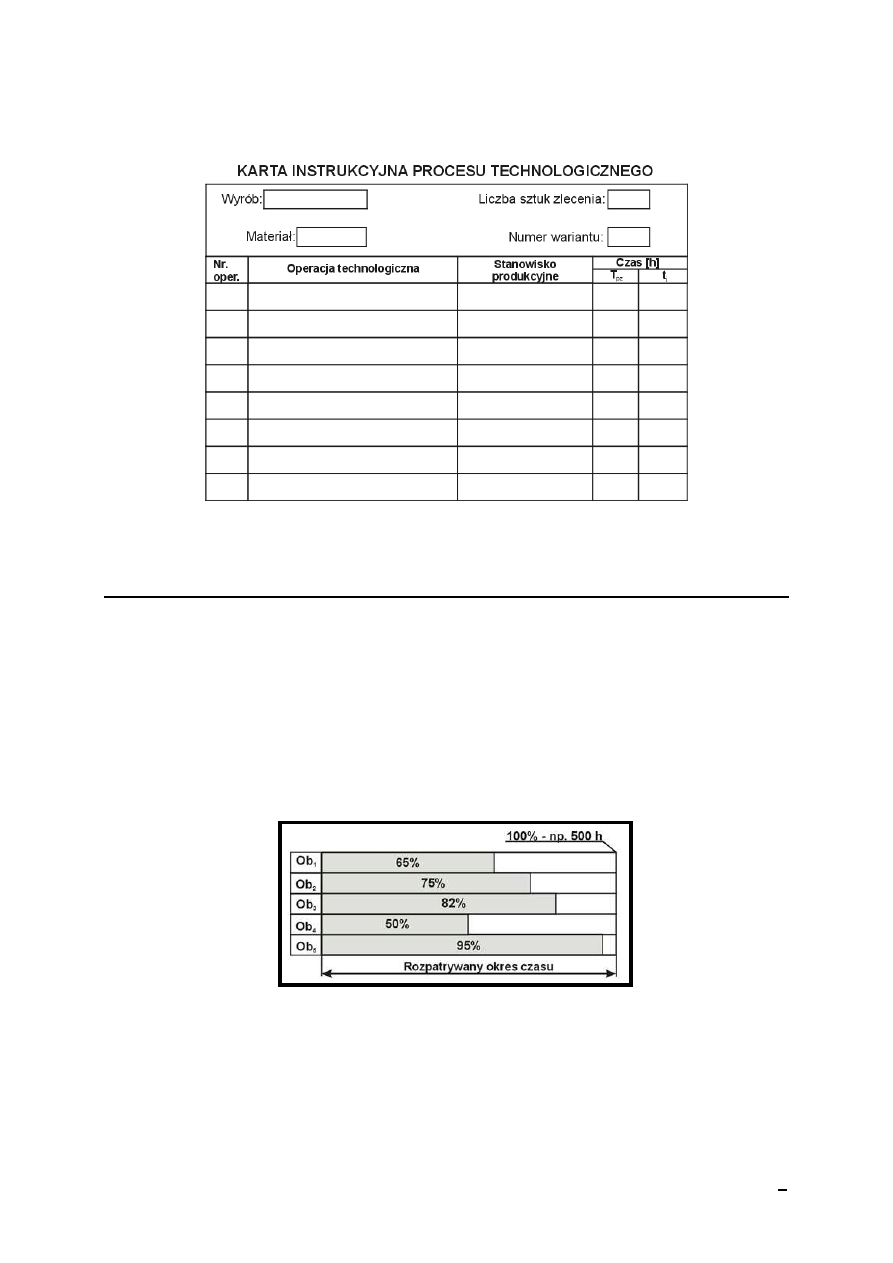

Etap 5. Analiza wykorzystania zdolności produkcyjnych

1.

Określić wykorzystanie zdolności produkcyjnych dla każdej obrabiarki podczas wykonywania

zleceń (tzn. przedstawić na wykresie stopień wykorzystania w trakcie wykonywania zleceń

obrabiarek dostępnych w systemie produkcyjnym. Jako okres analizy przyjąć czas między

rozpoczęciem pierwszego i zakończeniem ostatniego zlecenia, czyli cykl wytwarzania

wszystkich zleceń).

Dane wejściowe:

•

Harmonogram operacyjny – etap 4.

Dane wyjściowe

:

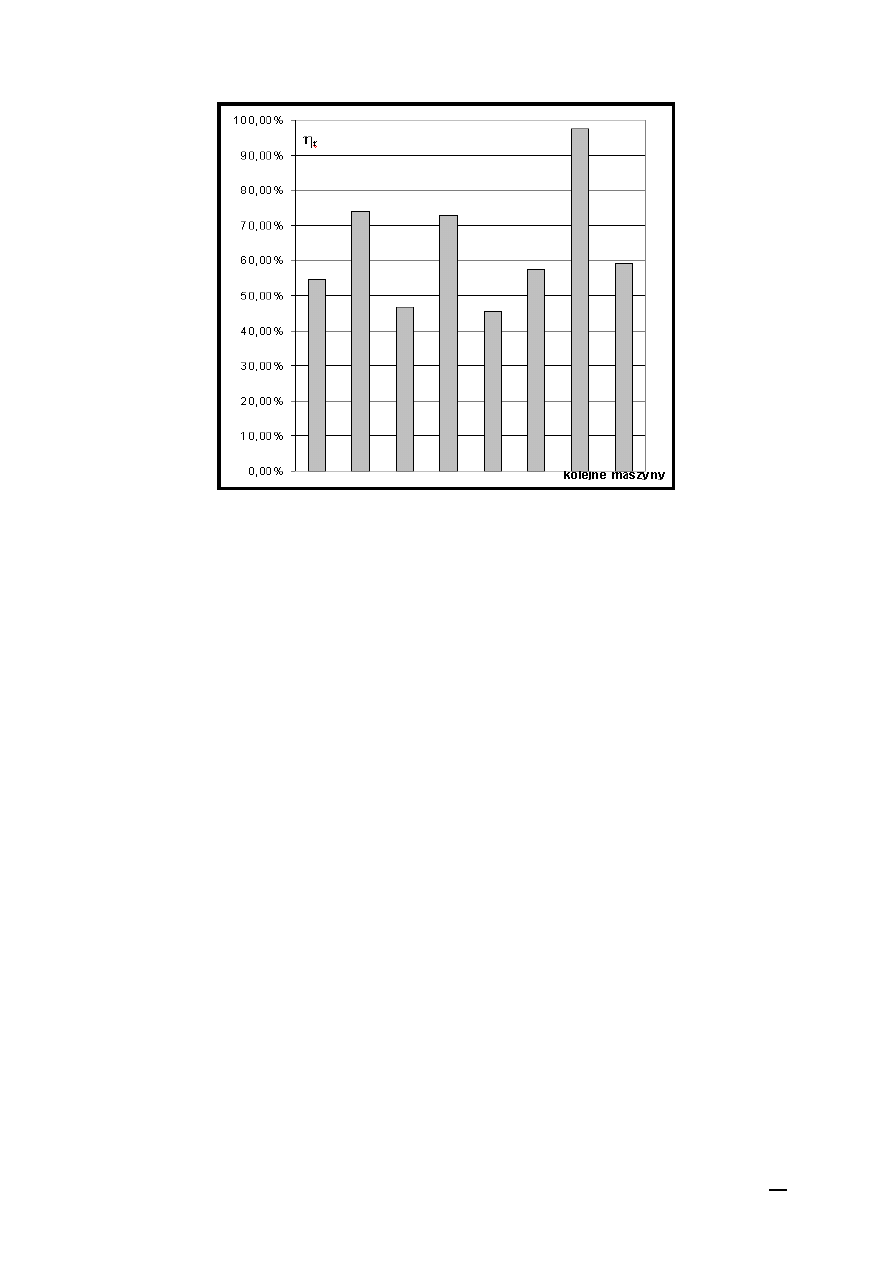

wykres wykorzystania zdolności produkcyjnych (wg wzoru poniżej: rys. 1.8 lub

1.9).

Rys. 1.8. Przykładowy wykres analizy wykorzystania zdolności produkcyjnych

10

Rys. 1.9. Przykładowy wykres analizy wykorzystania zdolności produkcyjnych

Proszę koniecznie zaznaczyć na wykresie wartości procentowe, a także zamieścić tabelę z

obliczeniami.

Wyszukiwarka

Podobne podstrony:

Konspekt projektu I część 2013

Konspekt projektu I część 2013

EiZI Projekt GiG4 2012 id 15450 Nieznany

KSPD projekt część opisowa

Konspekt projektu SO

1Przykładowy konspekt projektu?dawczego

KSPD Projekt Część opisowa i rysunkowa

I 1 2 Chemia fizyka matematyka w kuchni i w lazience konspekt projektu

Informatyka INiG Projekt część 1

konspekt projektu, PWR [w9], WSZYSTKO W9, Projektowanie samolotow

konspekt-projekt

Pedagogika czasu wolnego formularz projektu 2011-2012, Materiały na studia, Turystyka i Rekreacja, P

konspekt projektu, studia, 1 semestr, zarządzanie

PROJEKT czesc opisowa

BST projekt 2011 2012

więcej podobnych podstron