Zawód: technik mechatronik

Symbol cyfrowy zawodu: 311[50]

Numer zadania: 3

311[50]-03-132

Czas trwania egzaminu: 240 minut

ARKUSZ EGZAMINACYJNY

ETAP PRAKTYCZNY

EGZAMINU POTWIERDZAJ

=CEGO KWALIFIKACJE ZAWODOWE

CZERWIEC 2013

Informacje dla zdaj

>cego:

1. Materia

Žy egzaminacyjne obejmuj>: ARKUSZ EGZAMINACYJNY z treWci> zadania

i dokumentacj

>, zeszyt ze stron> tytuŽow> KARTA PRACY EGZAMINACYJNEJ oraz KARTB

OCENY.

2. Sprawd

a, czy arkusz egzaminacyjny zawiera 8 stron. Sprawda, czy materiaŽy egzaminacyjne

s

> czytelne i nie zawieraj> bŽCdnie wydrukowanych stron. Ewentualny brak stron lub inne

usterki w materia

Žach egzaminacyjnych zgŽoW przewodnicz>cemu zespoŽu nadzoruj>cego

etap praktyczny.

3. Na KARCIE PRACY EGZAMINACYJNEJ:

/ wpisz

swoj

> datC urodzenia,

/ wpisz swój numer PESEL*.

4. Na KARCIE OCENY:

/ wpisz

swoj

> datC urodzenia,

/ wpisz swój numer PESEL*,

/ wpisz symbol cyfrowy zawodu,

/ zamaluj

kratk

C z numerem odpowiadaj>cym numerowi zadania,

/ przyklej

naklejk

C ze swoim numerem PESEL w oznaczonym miejscu na karcie.

5. Zapoznaj si

C z treWci> zadania egzaminacyjnego, dokumentacj> zaŽ>czon> do zadania,

stanowiskiem egzaminacyjnym i jego wyposa

ceniem. Masz na to 20 minut. Czas ten nie jest

wliczany do czasu trwania egzaminu.

6. Po up

Žywie tego czasu przyst>p do rozwi>zywania zadania. Rozwi>zanie obejmuje

opracowanie projektu realizacji prac okre

Wlonych w treWci zadania, wykonanie prac

zwi

>zanych z opracowywanym projektem i sporz>dzenie dokumentacji z ich wykonania.

7. Zadanie rozwi

>zuj tylko w zeszycie KARTA PRACY EGZAMINACYJNEJ od razu na czysto,

nie otrzymasz dodatkowych kartek. Notatki, pomocnicze obliczenia itp., je

celi nie nalec>

do pracy, obwied

a lini> i oznacz sŽowem BRUDNOPIS. Zapisy oznaczone BRUDNOPIS

nie b

Cd> oceniane.

8. Po rozwi

>zaniu zadania ponumeruj strony pracy egzaminacyjnej. Numerowanie rozpocznij

od strony, na której jest miejsce do zapisania tytu

Žu pracy. Wszystkie materiaŽy, które

za

Ž>czasz do pracy, opisz swoim numerem PESEL* w prawym górnym rogu.

9. Na stronie tytu

Žowej zeszytu KARTA PRACY EGZAMINACYJNEJ, wpisz liczbC stron swojej

pracy i liczb

C sztuk zaŽ>czonych materiaŽów.

10. Zeszyt KARTA PRACY EGZAMINACYJNEJ i KART

B OCENY przekac zespoŽowi

nadzoruj

>cemu etap praktyczny.

Powodzenia!

Arkusz zawiera informacje

prawnie chronione do

momentu rozpocz

Ccia

egzaminu

* w przypadku braku numeru PESEL - seria i numer paszportu lub innego dokumentu potwierdzaj

>cego tocsamoW5.

Zadanie praktyczne

W fabryce farmaceutycznej zastosowano urz dzenie przeznaczone do wykrywania i usuwania

opakowa bez etykiety. W mechanizmie sterowniczym urz dzenia zastosowano sterownik PLC.

Opracuj projekt realizacji prac zwi zanych z monta em, oprogramowaniem i uruchomieniem

mechanizmu sterowniczego urz dzenia do sortowania opakowa .

Na podstawie opisu dzia

łania urz dzenia, wykazu elementów (Zał cznik 1.) oraz modelu

mechanizmu sterowniczego zamontowanego na stanowisku egzaminacyjnym, narysuj schemat

po

ł cze ze sterownikiem PLC elementów rzeczywistego mechanizmu sterowniczego, tj. czujnika

optycznego, kontaktronowego czujnika po

ło enia tłoka siłownika, cewki elektrozaworu,

przemiennika cz stotliwo ci i przycisków sterowniczych. W KARCIE PRACY EGZAMINACYJNEJ

uzupe

łnij list przyporz dkowania.

Sporz d , w formie diagramu stanów lub schematu blokowego, algorytm dzia

łania

mechanizmu sterowniczego urz dzenia zgodnie z opisem (Za

ł cznik 1).

Napisz program sterowniczy w j zyku LAD (schemat drabinkowy) lub FBD (schemat bloków

funkcyjnych), zapewniaj cy sterowanie ruchem p

łyty uchylnej (ruch „góra-dół”) w odpowiedzi na

stany wyj

ć logicznych czujnika optycznego S1 ( Tabela 1.).

Prze lij program do sterownika PLC, skontroluj poprawno

ć działania mechanizmu

sterowniczego, w zakresie sterowania ruchem p

łyty uchylnej, wykonuj c próbne uruchomienie

modelu zamontowanego na stanowisku egzaminacyjnym. Wprowad ewentualne poprawki do

programu.

Sporz d dokumentacj z wykonanych prac.

Projekt realizacji prac powinien zawiera

ć:

1. Tytu

ł pracy egzaminacyjnej zgodny z tre ci zadania.

2. Za

ło enia do projektu realizacji prac, zawieraj ce wykaz sygnałów wej ciowych

i wyj ciowych dla ka dego elementu mechanizmu sterowniczego pod

ł czonego do

sterownika PLC.

3. Wykaz dzia

ła zwi zanych z monta em, oprogramowaniem i uruchomieniem

mechanizmu sterowniczego urz dzenia przeznaczonego do sortowania opakowa .

4. Wykaz elementów, narz dzi i sprz tu kontrolno-pomiarowego, potrzebnych do monta u

i oprogramowania mechanizmu sterowniczego.

5. Algorytm dzia

łania mechanizmu sterowniczego w formie diagramu stanów lub schematu

blokowego.

Dokumentacja z wykonania prac powinna zawiera

ć:

1. Uzupe

łnion list przyporz dkowania oraz schemat poł cze elementów wej ciowych

i wyj ciowych ze sterownikiem PLC.

2. Wnioski dotycz ce poprawno ci dzia

łania programu sterowniczego.

3. Podpisane numerem PESEL dwa zrzuty ekranu zawieraj ce:

Strona 2 z 8

− program załadowany do pami ci sterownika wraz z komentarzami wyja niaj cymi

dzia

łanie programu,

− widoczn konfiguracj zastosowanych bloków funkcjonalnych.

UWAGA:

Zrzuty z ekranu umie

ć w dokumencie edytora tekstu (format A4 o orientacji pionowej), plik

dokumentu zapisz na pulpicie w folderze, którego nazw jest Twój numer PESEL, folder skopiuj

do pami ci USB i popro przewodnicz cego zespo

łu nadzoruj cego etap praktyczny

o wydrukowanie pliku.

Do wykonania zadania wykorzystaj:

Opis dzia

łania urz dzenia do sortowania opakowa ................................................ Za

ł cznik 1.

oraz

zamieszczon w KARCIE PRACY EGZAMINACYJNEJ List przyporz dkowania.

Do wykonania zadania przygotowano stanowisko wyposa one w:

1. Komputer z oprogramowaniem po

ł czony ze sterownikiem PLC.

2. Model mechanizmu sterowniczego urz dzenia do sortowania opakowa , sk

ładaj cy si

z p

łyty z zamontowanymi i sprawnymi elementami podł czonymi do wej ć i wyj ć

sterownika PLC, tj.:

− wej cie 1 – przycisk sterowniczy S4 – START/STOP,

− wej cie 2 – przycisk sterowniczy S5 – ZATRZYMANIE AWARYJNE,

− wej cie 3 – przycisk sterowniczy zwierny, NO bez samoczynnego powrotu (zamiast

wyj cia BK czujnika optycznego odbiciowego S1),

− wej cie 4 – przycisk sterowniczy zwierny, NO bez samoczynnego powrotu (zamiast

wyj cia BH czujnika optycznego odbiciowego S1),

− wej cie 5 – przycisk sterowniczy zwierny, NO bez samoczynnego powrotu (zamiast

czujnika kontaktronowego si

łownika S3),

− wyj cie 1 – lampka sygnalizacyjna K4,

− wyj cie 2 – lampka sygnalizacyjna (zamiast wej cia RM przetwornicy cz stotliwo ci),

− wyj cie 3 – lampka sygnalizacyjna (zamiast wej cia RL przetwornicy cz stotliwo ci),

− wyj cie 4 – lampka sygnalizacyjna (zamiast cewki elektrozaworu K3).

3. Dokumentacj stanowiskow , zawieraj c informacje o elementach zastosowanych

w modelu urz dzenia sterowniczego.

Czas przeznaczony na wykonanie zadania wynosi 240 minut.

Strona 3 z 8

Za

ł cznik 1.

Opis dzia

łania urz dzenia przeznaczonego do sortowania opakowa

W mechanizmie sterowniczym urz dzenia do sortowania opakowa zastosowano sterownik PLC

wspó

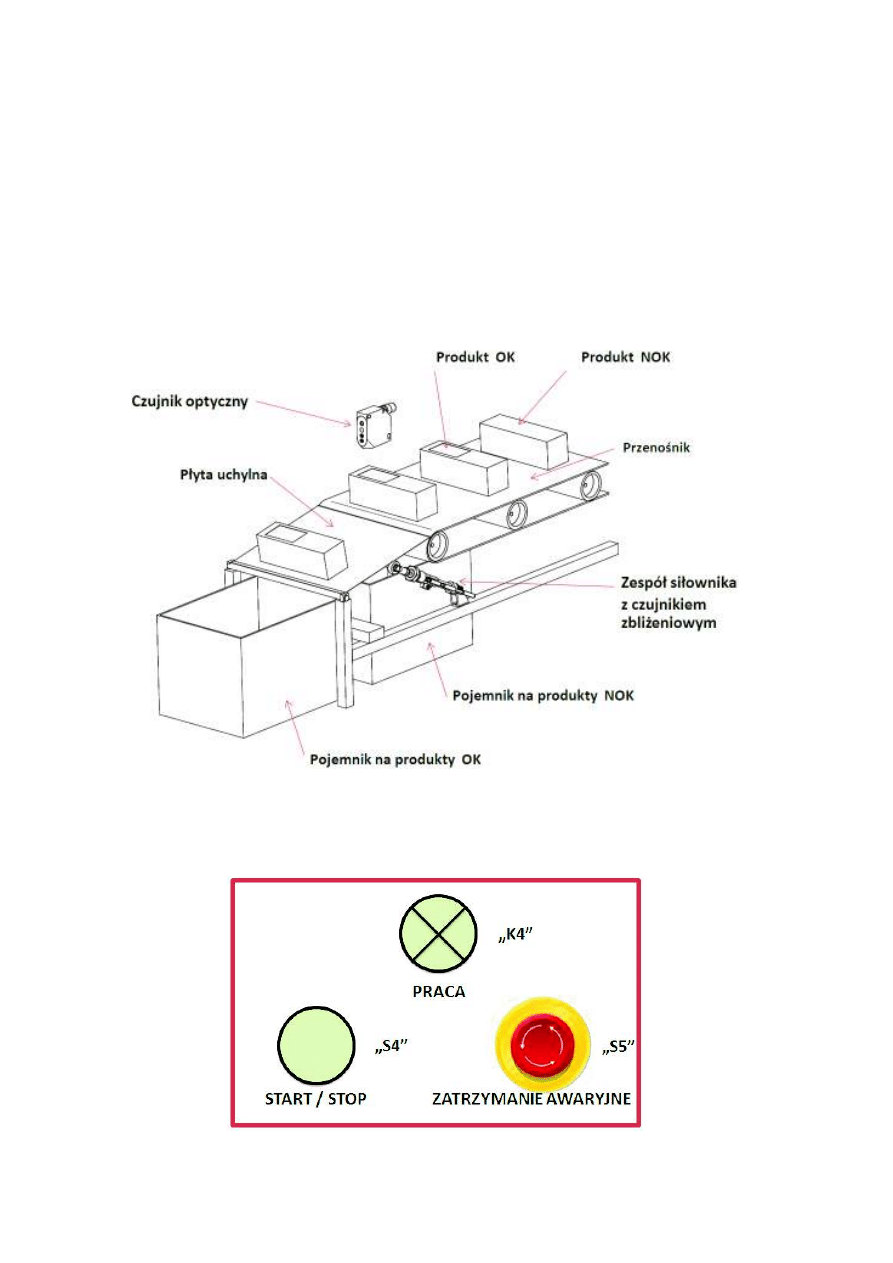

łpracuj cy z (Rys. 1.):

− czujnikiem optycznym (wykrywaj cym opakowania bez etykiety),

− zespołem siłownika (steruj cego poło eniem płyty uchylnej),

− przemiennikiem cz stotliwo ci – falownikiem (nastawiaj cym pr dko ć przesuwu

przeno nika),

− przyciskami sterowniczymi i lampk sygnalizacyjn .

Rys. 1. Budowa urz dzenia eliminuj cego opakowania (NOK) bez etykiety

Urz dzenie wyposa one jest w pulpit operatora, na którym znajduj si przyciski: S4 - „START/

STOP”, S5 - „ZATRZYMANIE AWARYJNE” i lampka sygnalizacyjna K4 - „PRACA” (Rys. 2.).

Rys. 2. Wygl d pulpitu operatora

Strona 4 z 8

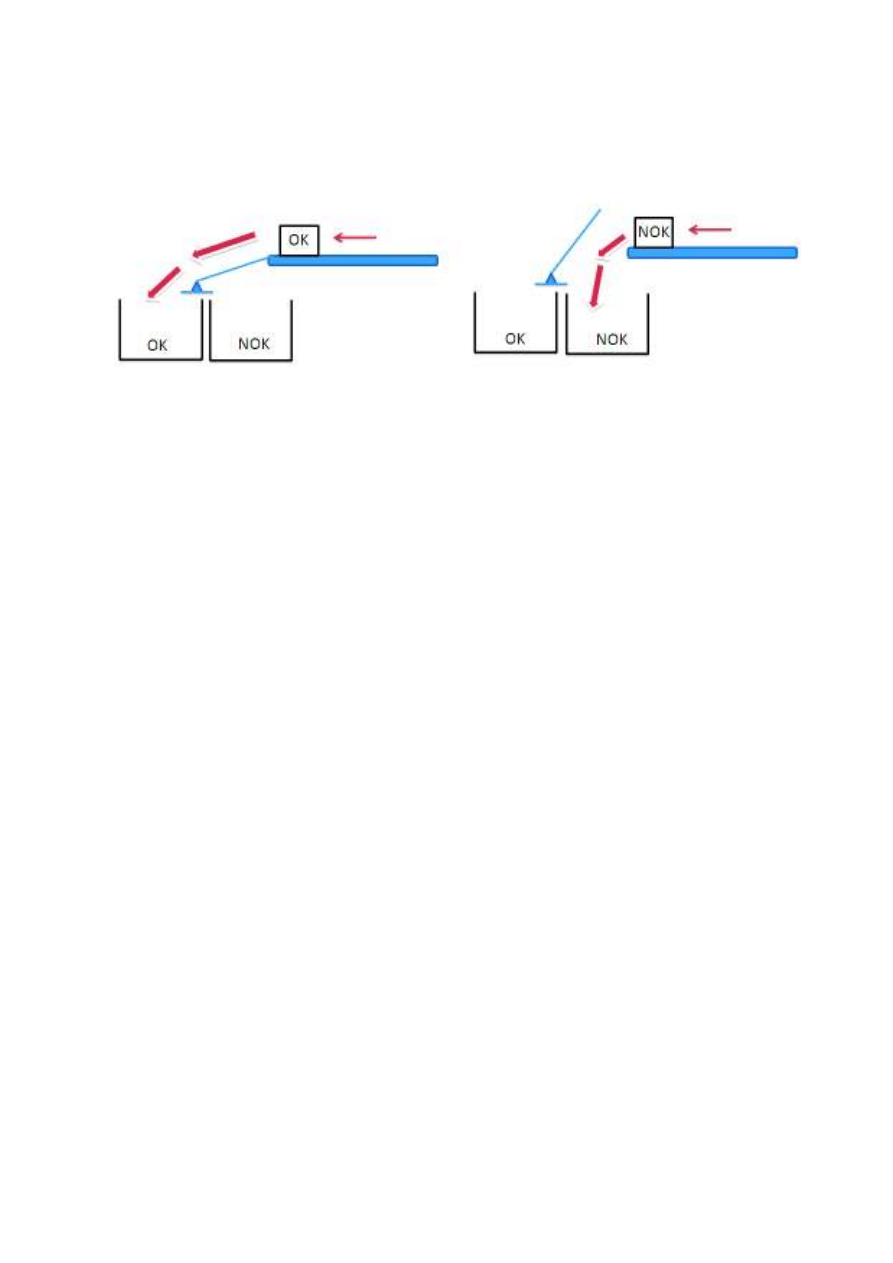

Opakowania transportowane s na przeno niku rolkowym (Rys. 1.). Gdy opakowanie posiada

etykiet (Produkt OK), wówczas zostaje zsuni te po p

łycie uchylnej do pojemnika na produkty

OK. Usuwanie opakowa bez etykiety (Produkt NOK) odbywa si poprzez uniesienie p

łyty

uchylnej do góry. Wówczas opakowanie NOK spada do pojemnika na produkty NOK. Dzia

łanie

urz dzenia w zakresie sortowania opakowa przedstawia Rys. 3.

Rys. 3. Sortowanie opakowa – produktów OK i NOK do odpowiednich pojemników

Po w

ł czeniu zasilania, urz dzenie znajduje si w stanie ZATRZYMANIE (pod warunkiem, e

przycisk ZATRZYMANIE AWARYJNE nie jest wci ni ty). Przeno nik nie przesuwa si .

Po wci ni ciu przycisku START/STOP, mechanizm sterowniczy przechodzi do stanu PRACA.

Wówczas zapala si lampka K4 - PRACA, przeno nik zaczyna pracowa

ć z pr dko ci

maksymaln Vmax, a mechanizm sterowniczy sprawdza obecno

ć etykiet na opakowaniach.

Pr dko

ć przesuwu przeno nika zmienia si w zale no ci od zachodz cych zdarze , przy

czym wyró nia si :

− zdarzenie A, gdy 6 kolejnych opakowa stanowi produkty OK,

− zdarzenie B, gdy 3 kolejne opakowania stanowi produkty NOK,

− zdarzenie C, gdy od ostatniej zmiany pr dko ci przesuwu przeno nika przez 30 kolejnych

opakowa nie nast pi

ło zdarzenie A lub zdarzenie B.

Zmiana pr dko ci przesuwu przeno nika przebiega wed

ług nast puj cej zasady:

− pocz tkowo pr dko ć ustawiana jest na warto ć maksymaln oraz przyjmuje si ,

e

pr dko

ć nie była zmieniana,

− je eli w ostatnim kroku pr dko ć nie była zmieniana, to zaj cie zdarzenia A powoduje

zwi kszenie pr dko ci, zaj cie zdarzenia B powoduje zmniejszenie pr dko ci, a zaj cie

zdarzenia C utrzymuje pr dko

ć bez zmiany,

− je eli w ostatnim kroku pr dko ć była zwi kszana, to zaj cie zdarzenia A powoduje

zwi kszenie pr dko ci, a zaj cie zdarzenia B lub C utrzymuje pr dko

ć bez zmiany,

− je eli w ostatnim kroku pr dko ć była zmniejszana, to zaj cie zdarzenia B powoduje

zmniejszenie pr dko ci, a zaj cie darzenia A lub C utrzymuje pr dko

ć bez zmiany.

Uwaga:

zwi kszenie pr dko ci maksymalnej oznacza, e pr dko

ć nie zmienia si co do warto ci, ale

nadaje jej si stan „zwi kszana”, zmniejszenie pr dko ci minimalnej (Tabela 2.) powoduje

zatrzymanie przeno nika i przej cie urz dzenia do stanu „ZATRZYMANIE”.

Przej cie ze stanu PRACA do stanu ZATRZYMANIE nast puje równie poprzez przyci ni cie

przycisku START/STOP. Wówczas lampka sygnalizacyjna PRACA ga nie, a przeno nik

zatrzymuje si .

Strona 5 z 8

Wci ni cie przycisku ZATRZYMANIE AWARYJNE (niezale nie w jakim stanie pracy ów

przycisk zosta

ł wci ni ty) powoduje zatrzymanie przeno nika, lampka PRACA jest zgaszona,

a mechanizm sterowniczy nie reaguje na wciskanie przycisku START/STOP.

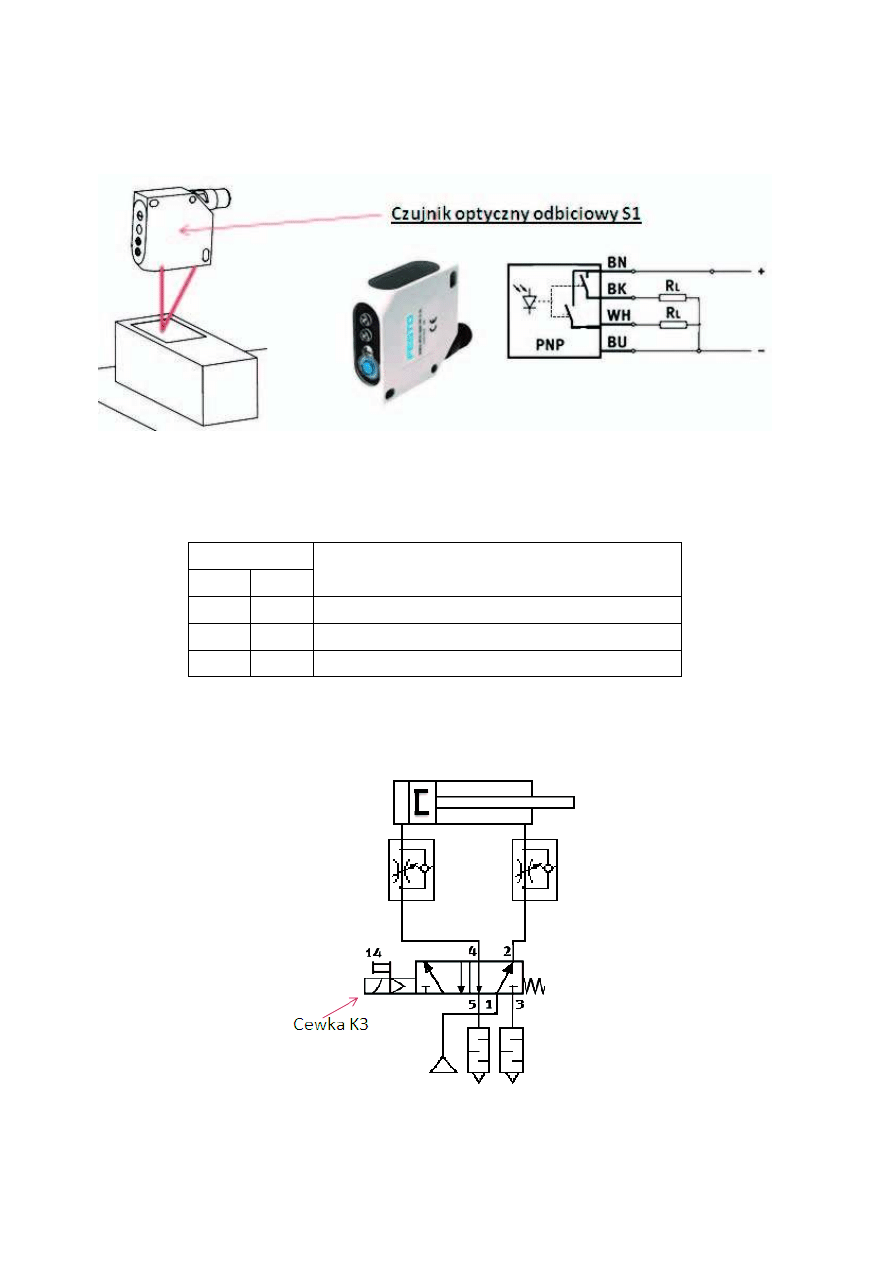

Do wykrywania etykiety zastosowano czujnik optyczny odbiciowy S1(Rys. 4.).

Rys. 4. Czujnik optyczny odbiciowy

Czujnik posiada dwa wyj cia cyfrowe BK oraz WH, które zosta

ły skonfigurowane w sposób

przedstawiony w Tabeli 1.

Tabela 1. Wykaz stanów wyj

ć czujnika optycznego S1

Ruchem p

łyty uchylnej steruje zespół siłownika pneumatycznego. Ruch płyty w gór

nast puje po podaniu sygna

łu „1” na cewk K3 monostabilnego elektrozaworu 5/2 (Rys. 5.).

Rys. 5. Schemat pneumatyczny

WY

BK WH

0

0

Brak produktu w pozycji ko cowej pola przeno nika

1

0

Produkt OK w pozycji pola ko cowego przeno nika

1

1

Produkt NOK w pozycji pola ko cowego przeno nika

WYNIK DETEKCJI

Strona 6 z 8

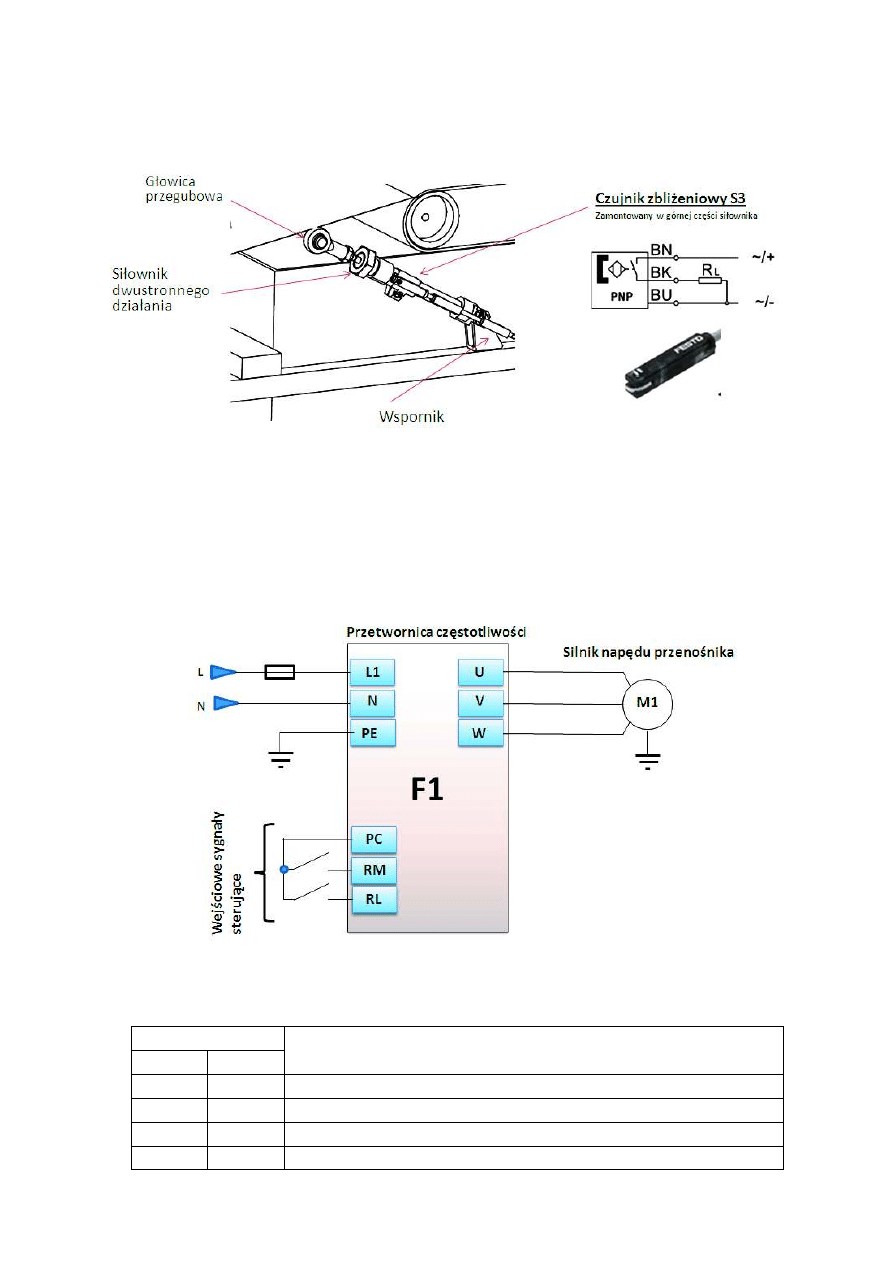

Si

łownik dwustronnego działania zamontowany jest na wsporniku. Płyta uchylna poł czona jest

z t

łoczyskiem siłownika poprzez głowic przegubow (Rys. 6). W górnej cz ci siłownika

zamontowany jest czujnik zbli eniowy S3. Gdy p

łyta uchylna osi gnie górn pozycj , tzn. zostanie

aktywowany czujnik zbli eniowy S3, mechanizm sterowniczy wymusza ruch si

łownika w dół.

Rys. 6. Elementy zespo

łu siłownika pneumatycznego.

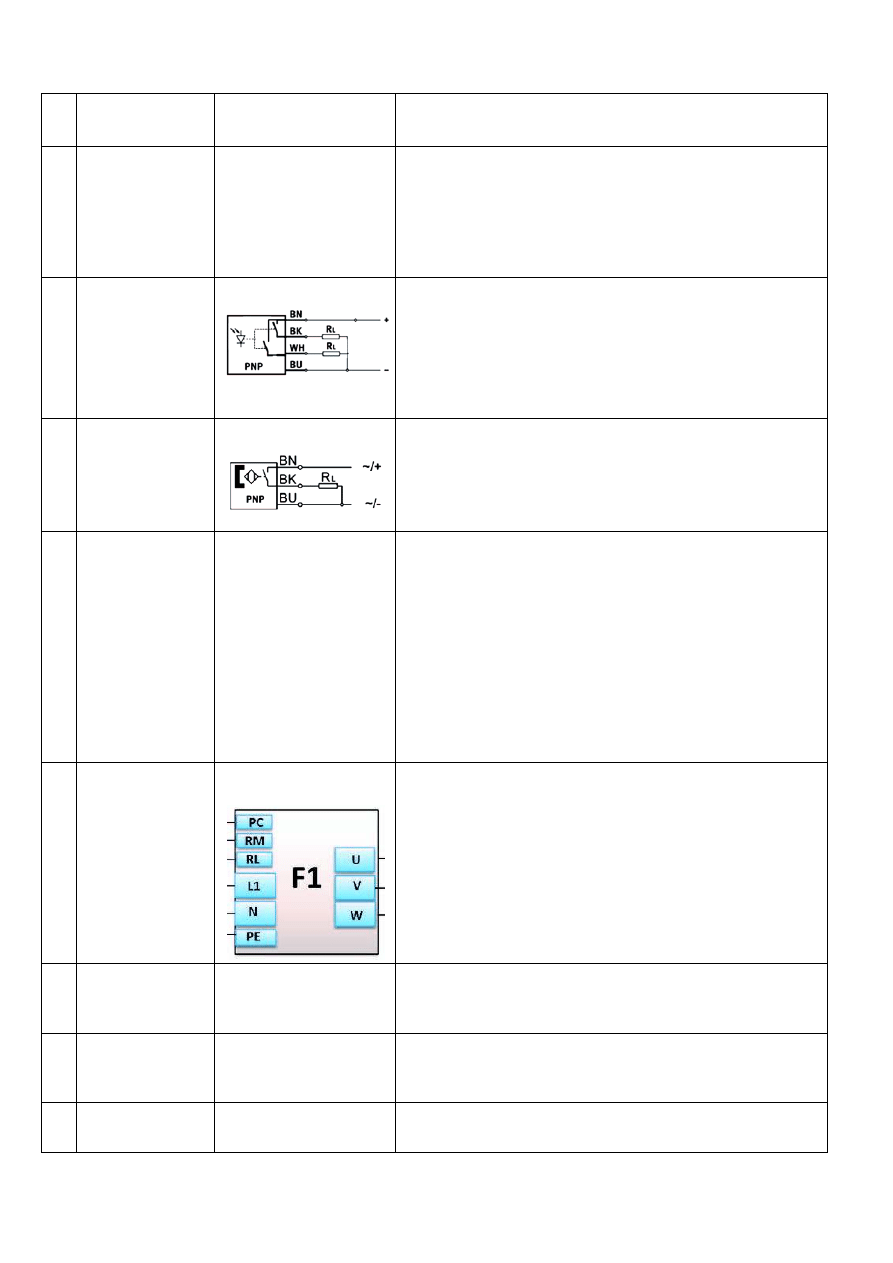

Przeno nik rolkowy nap dzany jest poprzez elektryczny silnik trójfazowy M1. Silnik zasilany

jest za po rednictwem przetwornicy cz stotliwo ciowej (falownika) F1 (Rys. 7). Przetwornica

skonfigurowana jest w taki sposób, e pozwala na zatrzymanie i uzyskanie ró nych pr dko ci

obrotowych silnika M1 poprzez podanie odpowiednich sygna

łów na wej cia steruj ce zgodnie

z Tabel 2.

Rys. 7. Schemat elektryczny pod

ł czenia silnika M1 wraz z wej ciami steruj cymi przetwornicy

cz stotliwo ci F1

Tabela 2. Wykaz funkcji wej

ć przetwornicy cz stotliwo ci F1

WY

RM RL

0

0

Silnik M1 zatrzymany V=0

1

0

Praca silnika na niskich obrotach – pr dko minimalna

0

1

Praca silnika na po rednich obrotach - pr dko po rednia

1

1

Praca silnika na maksymalnych obrotach – pr dko maksymalna Vmax.

FUNKCJA

Strona 7 z 8

Tabela 3. Wykaz elementów mechanizmu sterowniczego urz dzenia do sortowania opakowa .

L.p.

Nazwa

Oznaczenie (symbol)

Wybrane parametry katalogowe

1.

Sterownik PLC

PLC

Napi cie zasilania: 24 V DC

Modu wej ciowy: minimum 5 wej 24 V DC

Modu wyj ciowy: minimum 4 wyj cia 24 V DC

Monta : szyna TH 35 lub inny sposób mocowania do p yty

Programator: komputer klasy PC

J zyk programowania: LAD lub FBD

2.

Czujnik optyczny

odbiciowy

BK, BH

S1

Metoda pomiarowa: czujnik optyczny odbiciowy z

wyt umieniem t a.

Zasi g: 50 … 300 mm

Rodzaj wiat a: laser czerwony.

Ilo wyj dwustanowych: 2, styki NO.

Zakres napi cia roboczego: 10 … 30 VDC

3.

Czujnik

kontaktronowy

si ownika.

S3

Detekcja pola magnetycznego wytwarzanego przez t ok

si ownika.

Monta na korpusie si ownika.

Wyj cie typu PNP, styk NO.

Zakres napi cia roboczego: 10 … 30 VDC

4.

Cewka

elektrozaworu 5/2

K3

Min. czas startu 10 ms

Czas pracy ci g ej 100%

Wspó czynnik mocy cos {phi} 0.7

Charakterystyka cewki 24V DC: 4,5W

42 V AC: 50/60 Hz, moc prze czana: 9 VA, moc podtrzymania:

7 VA

Dopuszczalne wahania napi cia +/- 10 %

Stopie ochrony IP65

Zasilenie cewki K3 wymusza ruch si ownika „w gór ”.

Brak zasilania – ruch „w dó ”

5.

Przetwornica

cz stotliwo ciowa

RM

RL

Wysterowanie wej cia przetwornicy cz stotliwo ciowej

odbywa si na skutek podania sygna u PC do wej RM i RL

(patrz rys. 7.).

Konfiguracja wej podana jest w tabeli 2.

6.

Przycisk

„START / STOP”

S4

Przycisk zwierny NO o samoczynnym powrocie (monostabilny),

U

n

<= 230 V, I

n

= 1,5 A

Monta : szyna TH 35 lub inny sposób mocowania do p yty.

7.

Przycisk

„ZATRZYMANIE

AWARYJNE”

S5

Przycisk rozwierny NC z ryglem (bistabilny),

U

n

<= 230 V, I

n

= 1,5 A

Monta : szyna TH 35 lub inny sposób mocowania do p yty.

8.

Lampka

sygnalizacyjna

K4

Lampa z arówk 5 W / 24 V DC

Strona 8 z 8

Wyszukiwarka

Podobne podstrony:

egzamin TM 2013 1

egzamin TM 2013 6

egzamin TM 2013 8

egzamin TM 2013 2

egzamin TM 2013 5

egzamin TM 2013 7

egzamin TM 2013 4

Egzamin radcowski 2013 r cywilne

Fizjologia pytania do egzaminu 2012 2013 poprawione

edulandia egzamin gimnazjalny 2013 przyrodnicze

[BSK] Egzamin( 06 2013 ODPOWIEDZI 2

egzamin 12 2013 opracowany

CHOROBY WEWNĘTRZNE GIEŁDA EGZAMIN 12 2013 I TERMIN

Egzamin wiazace 2013

Egzamin krystalografia 2013

EGZAMIN PrzykladoweTematy (2013-2014)

Lista obiektów i dzieł do egzaminu z HAiS 2013 14.pd f

więcej podobnych podstron