„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Zbigniew Gmiński

Dorota Polak

Oczyszczanie gazu ziemnego 811[01].Z3.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jadwiga Ida

mgr inż. Władysław Kozioł

Opracowanie redakcyjne:

mgr inż. Zbigniew Gmiński

mgr inż. Dorota Polak

Konsultacja:

mgr inż. Teresa Sagan

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 811[01].Z3.01

„Oczyszczanie gazu ziemnego”, zawartego w modułowym programie nauczania dla zawodu

górnika eksploatacji otworowej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Zanieczyszczenia występujące w gazie ziemnym

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

8

4.1.4. Sprawdzian postępów

8

4.2. Odsiarczanie gazu ziemnego

9

4.2.1. Materiał nauczania

9

4.2.2. Pytania sprawdzające

12

4.2.3. Ćwiczenia

13

4.2.4. Sprawdzian postępów

13

4.3. Osuszanie gazu ziemnego

14

4.3.1. Materiał nauczania

14

4.3.2. Pytania sprawdzające

20

4.3.3. Ćwiczenia

21

4.3.4. Sprawdzian postępów

23

4.4. Oddzielanie węglowodorów ciężkich

24

4.4.1. Materiał nauczania

24

4.4.2. Pytania sprawdzające

26

4.4.3. Ćwiczenia

27

4.4.4. Sprawdzian postępów

28

4.5. Odazotowanie gazu ziemnego

29

4.5.1. Materiał nauczania

29

4.5.2. Pytania sprawdzające

31

4.5.3. Ćwiczenia

31

4.5.4. Sprawdzian postępów

33

4.6. Usuwanie zanieczyszczeń mechanicznych

34

4.6.1. Materiał nauczania

34

4.6.2. Pytania sprawdzające

37

4.6.3. Ćwiczenia

38

4.6.4. Sprawdzian postępów

39

4.7. Usuwanie par rtęci

40

4.7.1. Materiał nauczania

40

4.7.2. Pytania sprawdzające

42

4.7.3. Ćwiczenia

42

4.7.4. Sprawdzian postępów

42

4.8. Ideowy schemat procesów oczyszczania gazu na przykładzie

Kopalni Ropy Naftowej i Gazu Ziemnego Dębno

43

4.8.1. Materiał nauczania

43

4.8.2. Pytania sprawdzające

47

4.8.3. Ćwiczenia

48

4.8.4. Sprawdzian postępów

48

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska

49

4.9.1. Materiał nauczania

49

4.9.2. Pytania sprawdzające

53

4.9.3. Ćwiczenia

54

4.9.4. Sprawdzian postępów

54

5. Sprawdzian osiągnięć

55

6. Literatura

59

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o oczyszczaniu gazu ziemnego.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Schemat układu jednostek modułowych

811[01].Z3

Zagospodarowanie kopalin

811[01].Z3.01

Oczyszczanie gazu ziemnego

811[01].Z3.02

Magazynowanie ropy naftowej i gazu ziemnego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

analizować ze zrozumieniem schematy procesów technologicznych,

−

korzystać z komputera w zakresie obsługi Internetu.

−

posługiwać się podstawowymi pojęciami z zakresu górnictwa naftowego,

−

czytać tekst podręcznika ze zrozumieniem,

−

przeliczać jednostki w układzie SI,

−

współpracować w grupie,

−

oceniać własne możliwości w działaniach indywidualnych i zbiorowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić rodzaje i zawartość zanieczyszczeń w gazie ziemnym,

−

określić pojęcie sorpcji,

−

scharakteryzować rodzaje sorbentów oraz warunki ich stosowania,

−

wyjaśnić cele oczyszczania gazu ziemnego,

−

sklasyfikować metody oczyszczania gazu ziemnego,

−

scharakteryzować metody osuszania gazu ziemnego,

−

scharakteryzować proces odgazolinowania gazu ziemnego,

−

scharakteryzować metody odsiarczania gazu ziemnego,

−

wyjaśnić metodę usuwania azotu z gazu,

−

określić pojęcie i wyjaśnić zastosowanie gazu płynnego,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska w czasie prowadzenia oczyszczania gazu ziemnego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Zanieczyszczenia występujące w gazie ziemnym

4.1.1. Materiał nauczania

Zanieczyszczenia gazu ziemnego mogą występować w jednej z trzech faz:

−

w fazie stałej (okruchy skalne, rdza),

−

ciekłej (woda, ropa,

−

w fazie gazowej (pary).

Istnieją warunki, w których to, co zostało zakwalifikowane jako zanieczyszczenia a więc

składnik, który trzeba usunąć z gazu ziemnego przed jego transportowaniem

i magazynowaniem, może mieć znaczną wartość użytkową. Jako przykład można podać tutaj

siarkowodór. Małe koncentracje siarkowodoru, nieopłacalne w przeróbce mającej na celu

uzyskanie czystej siarki, stanowią dość kłopotliwe zanieczyszczenie gazu ziemnego,

zmuszające jego eksploatatorów do podjęcia wszelkich środków technologicznych

prowadzących do usunięcia go z gazu ziemnego ze względu na przyczynianie się tego związku

do powstawania korozji (zwłaszcza przy współdziałaniu wody). W ilościach natomiast

większych stanowi on wielkie bogactwo, ze względu na dochodowość uzyskiwanej w ten

sposób siarki. Często wydobywa się wraz z gazem ziemnym kondensaty, tj. cięższe

węglowodory w postaci ciekłej, które są cennym surowcem, w tym przypadku nie zaliczanym

do zanieczyszczeń. Zanieczyszczenia stałe i wodę w fazie ciekłej usuwa się z gazu przy samym

odwiercie w separatorach [6].

Jakość gazu dostarczanego odbiorcom z sieci rozdzielczej regulowana jest polską normą

PN – C – 04753 z grudnia 2002 roku. W poniższej tabeli podano dopuszczalne granice

zawartości głównych zanieczyszczeń w gazie ziemnym.

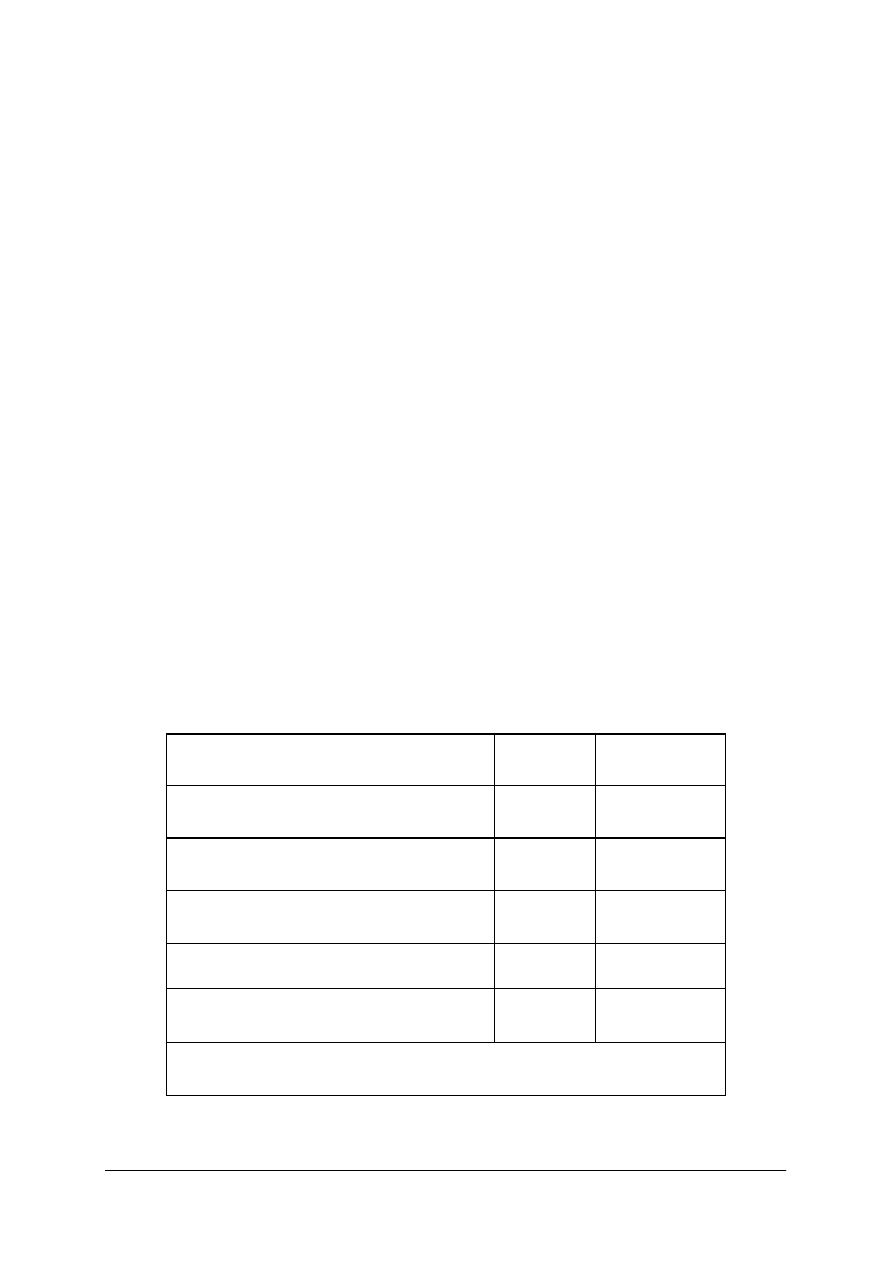

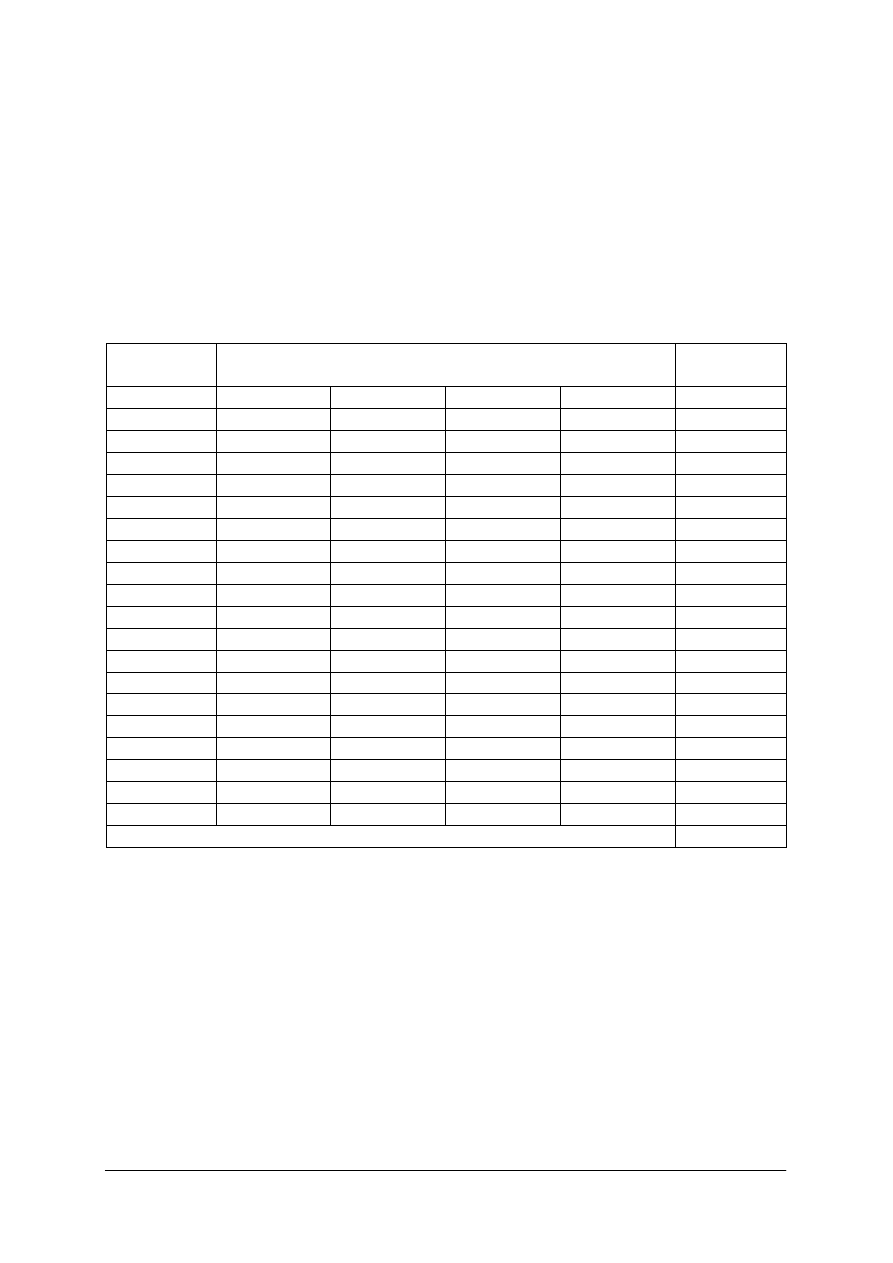

Tabela 1. Dopuszczalne granice zawartości głównych zanieczyszczeń w gazie ziemnym [6, s. 9]

Zawartość siarkowodoru

nie większa niż

mg/m

3

7,0

Zawartość siarki merkaptanowej

nie większa niż

mg/m

3

16,0

Zawartość siarki całkowitej

nie większa niż

mg/m

3

40,0

Zawartość par rtęci nie większa niż

µg/m

3

30,0

Zawartość tlenu nie większa niż

% (mol/mol)

0,2

Zawartość pyłu o średnicy cząstek

większej niż 5 μm nie większa niż

mg/m

3

1,0

Warunki odniesienia: T = 273,15 K (0 °C); p = 101,325 kPa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Wśród najważniejszych procesów mających na celu oczyszczenie gazu ziemnego należy

wymienić:

−

osuszanie,

−

odsiarczanie,

−

odazotowanie,

−

oczyszczanie z dwutlenku węgla,

−

odrtęcianie,

−

odgazolinowanie.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak można podzielić zanieczyszczenia gazu ziemnego?

2. Które z zanieczyszczeń stanowi największe zagrożenie w czasie eksploatacji?

3. Czy toksyczny siarkowodór zawarty w gazie może mieć wartość użytkową?

4. Jakie są dopuszczalne granice zawartości głównych zanieczyszczeń gazu ziemnego?

5. Jakie mamy procesy oczyszczania gazu ziemnego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Znając wyniki analizy kilku próbek gazu ziemnego określ, które zanieczyszczenia zawarte

w próbkach

mieszczą się w dopuszczalnej granicy zanieczyszczeń, a które tę granicę

przekraczają.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść ćwiczenia,

2) wykonać wstępną interpretację analizy chemicznej próbek gazu ziemnego,

3) odszukać odpowiednie wartości w Normie,

4) porównać poszczególne wartości ze sobą,

5) zaprezentować wyniki swojej pracy.

Wyposażenie stanowiska pracy:

–

tabela dopuszczalnych stężeń głównych zanieczyszczeń występujących w gazie ziemnym

(Norma PN – C – 04753 z grudnia 2002 r.),

–

przybory do pisania,

–

zeszyt.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić zanieczyszczenia występujące w gazie ziemnym ?

2) podać przykłady zagrożeń związanych z obecnością tych zanieczyszczeń

w gazie ziemnym?

3) wymienić zastosowanie użytkowe oddzielonych od gazu zanieczyszczeń?

4) podać górne granice dopuszczanych stężeń zanieczyszczeń?

5) wymienić, procesy technologiczne, w których oczyszcza się gaz?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.2. Odsiarczanie gazu ziemnego

4.2.1. Materiał nauczania

Własności fizyczne i chemiczne siarkowodoru

Siarkowodór w normalnych warunkach ciśnienia i temperatury jest bezbarwnym gazem

o charakterystycznym zapachu zgniłych jaj. Jego gęstość wynosi ρ = 1,593 kg/m

3

,

Dlatego też

gromadzi się zawsze w najniższych punktach wszelkich pomieszczeń, a na otwartej przestrzeni

tuż przy ziemi. Charakteryzuje się bardzo dobrą rozpuszczalnością w wodzie, lecz właściwość

ta zmniejsza się wraz ze wzrostem temperatury.

Siarkowodór jest gazem palnym o temperaturze zapłonu 220–290

o

C. W stanie gazowym

i w roztworach wodnych siarkowodór jest dość silnym reduktorem.

Na powietrzu pali się niebieskim płomieniem tworząc w zależności od temperatury

dwutlenek siarki lub siarkę:

2H

2

S + 3O

2

→ 2SO

2

+ 2H

2

O

2H

2

S + O

2

→ 2S +2 H

2

O

Z powietrzem tworzy mieszaniny wybuchowe przy zawartości 4,3–45,5% obj. i jest jednym

z nielicznych gazów, który charakteryzuje się tak szerokim przedziałem granic wybuchowości.

Siarkowodór intensyfikuje powstanie hydratów w gazie. Posiada on najwyższą temperaturę

krytyczną powstawania hydratów (29,5

o

C) tworząc centra krystalizacji, co przyspiesza

wytrącanie się hydratów węglowodorowych składników gazu. Oddziałuje destrukcyjnie na

stopowe materiały stalowe, natomiast dla organizmu ludzkiego jest bardziej niebezpieczny, niż

CO, a prawie tak samo toksyczny jak cyjanowodór (HCN).

Ze względu na liczne, niekorzystne własności istnieje ogromna potrzeba usuwania

siarkowodoru z gazu ziemnego. Proces taki nosi nazwę odsiarczania gazu ziemnego.

Aminowa instalacja uzdatniania gazu

Uzdatnianiem gazu określa się proces, w którym surowy gaz jest oczyszczany

rozpuszczalnikiem lub przy użyciu odpowiedniej substancji chemicznej. Proces uzdatniania

polega na usunięciu niepożądanych, kwaśnych gazów, które zwykle występują w gazie

ziemnym, aż do poziomu spełniającego specyfikację gazu handlowego (16 ppm, czyli 0,0016%

H

2

S). Składnikami, które muszą być usunięte z gazu ziemnego są siarkowodór H

2

S

i dwutlenek węgla CO

2

. Są one uważane za gazy kwaśne.

Metody ich usuwania z gazów ziemnych i przemysłowych można podzielić na:

−

absorpcyjne (mokre),

−

adsorpcyjne (suche).

Metody absorpcyjne polegają na pochłanianiu H

2

S i/lub CO

2

w ciekłych absorbentach

(specyficzny rodzaj pochłaniacza), które po zużyciu regenerowane w specjalnym aparacie.

Stosowane są też procesy absorpcyjne przebiegające z jednoczesnym utlenieniem

siarkowodoru do siarki.

Wybór spośród wielu stosowanych technologii tej właściwej zależy od:

−

składu gazu,

−

odpowiedniego stopnia jego oczyszczenia,

−

od objętościowego natężenia przepływu oczyszczanego gazu.

Adsorpcyjne metody oczyszczania z siarkowodoru stosuje się w przypadku, gdy jego

stężenie w gazie nie jest duże – zwykle do 7,5 g/m

3

, a maksymalnie do 12 g/m

3

. Metody

absorpcyjne stosuje się wówczas, gdy stężenie to jest większe (w granicach 20–40 g/m

3

).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

W pewnych przypadkach stosuje się oczyszczanie dwustopniowe: najpierw metodą mokrą,

a następnie suchą. Kombinacja taka jest uzasadniona wówczas, gdy jest konieczne szczególnie

dokładne usunięcie siarkowodoru (do zawartości poniżej 1 mg/m

3

).

Absorpcja gazu może przebiegać na zasadzie jego rozpuszczania w określonym

rozpuszczalniku (absorpcja fizyczna), mogą też jej towarzyszyć reakcje chemiczne w fazie

gazowej lub ciekłej. W tym drugim przypadku składnik absorbowany gazowy reaguje

z ciekłym absorbentem lub z określonym jego składnikiem, tworząc z nim związki chemiczne.

Związki te powinny łatwo się rozkładać na absorbent (regeneracja) i zaabsorbowany uprzednio

składnik gazowy.

W praktyce przemysłu światowego stosuje się kilkadziesiąt różnych procesów

oczyszczania gazów ziemnych i przemysłowych ze składników kwaśnych. Nie ma oczywiście

procesu uniwersalnego czy uniwersalnej sekwencji procesów. Wyborów dokonuje

się stosownie do konkretnych zadań technologicznych.

Spośród ponad 30 opracowanych dotychczas w świecie procesów odsiarczania gazu

ziemnego, w praktyce znalazły zastosowanie przede wszystkim trzy grupy metod, które

sklasyfikować można jako [3]:

−

absorpcyjno-desorpcyjne w wodnych roztworach amin, gdzie gazy kwaśne uwalniające się

podczas desorpcji utylizowane są różnymi sposobami,

−

redukcyjno-utleniające H

2

S do siarki elementarnej, takie jak np. Stretford, IGNiG Chelate,

−

adsorpcyjne, z wykorzystaniem sit molekularnych, węgla aktywnego lub zmodyfikowanej

rudy darniowej, sorbenty jednorazowego użytku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

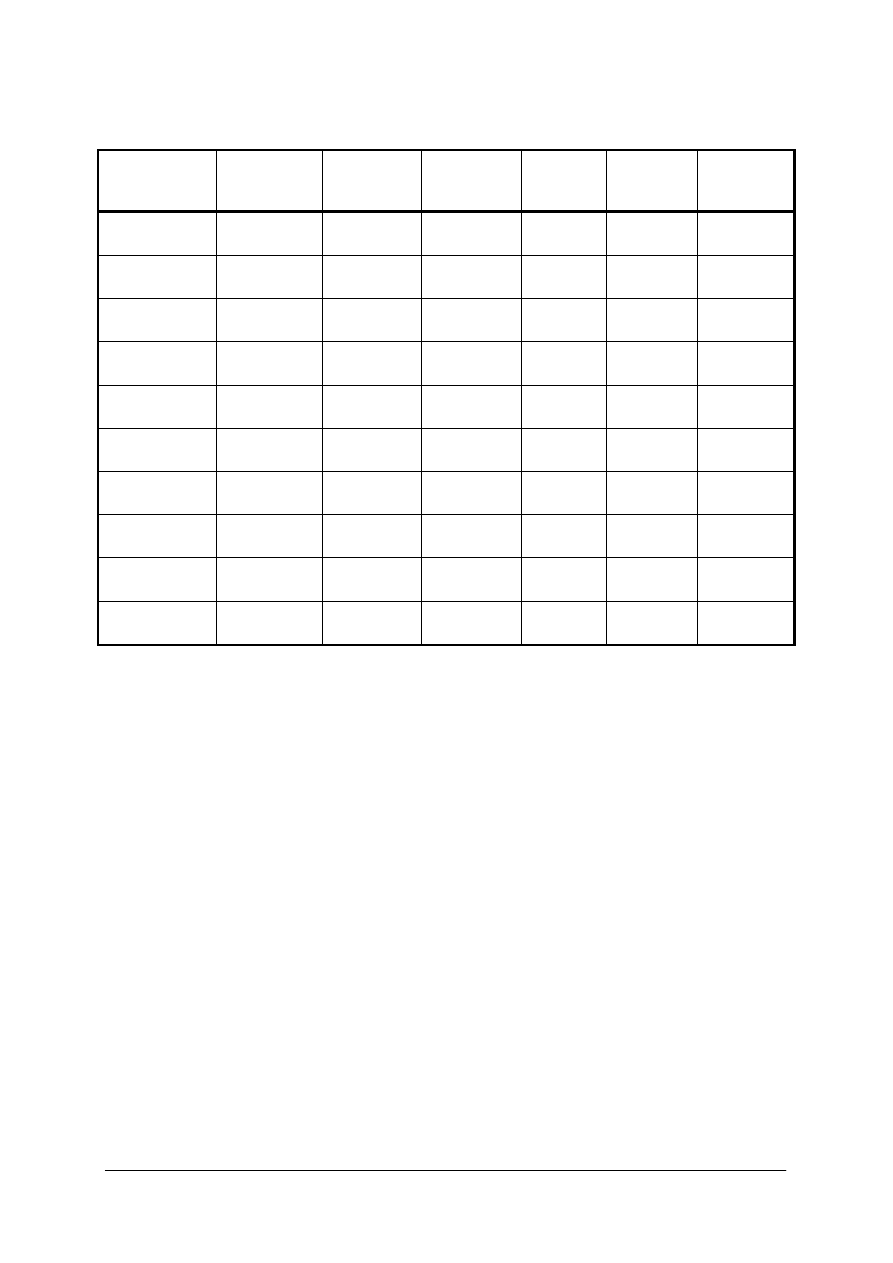

Tabela 2. Metody odsiarczania gazu ziemnego wdrożone w Polsce [5, s. 14 ]

Jakość gazu eksploatowanego z odwiertów dyktuje, jaki typ przeróbki gazu należy

zastosować, by osiągnąć specyfikację gazu handlowego. Jeśli gaz z odwiertów jest wolny od:

−

wody,

−

piasku,

−

cząstek stałych,

−

chemicznych zanieczyszczeń,

−

zanieczyszczeń mogących doprowadzić do skażenia środowiska,

−

niepożądanych związków siarki,

−

ciężkich węglowodorów.

inaczej mówiąc gaz jest suchy, składa się głównie z:

–

metanu,

–

etanu poniżej 5%,

–

niewielkich ilości propanu i cięższych węglowodorów - to gaz jest już w specyfikacji gazu

handlowego i wymaga minimalnej obróbki. Z drugiej strony, bardzo rzadko zdarza się, by

gaz na odwiertach spełniał tą specyfikację. Gaz towarzyszący wydobywaniu surowej ropy

naftowej oraz gaz wydobywany ze złóż gazowych jako kopalina główna, wymaga obróbki

i uzdatniania w specjalnie zaprojektowanych zakładach uzdatniania gazu.

Uzdatnianie gazu obejmuje usuwanie ciężkich węglowodorów w celu uzyskania produktu

rynkowego LPG (propan-butan), gazoliny i cięższych węglowodorów, które mogą być

traktowane jako ropa surowa. Obróbka gazu to także usuwanie kwaśnych gazów oraz wilgoci

dla kontroli punktu rosy. Odzyskany kwaśny gaz jest zatłaczany powrotnie do złoża lub

podawany na instalację siarkową w celu odzyskania siarki elementarnej jako produktu

rynkowego.

Metoda

odsiarczania

Złoże

Zawartość

H

2

S [%

V

]

Zawartość

CO

2

[%

V

]

Sorbent

Strumień

H

2

S [kg/d]

Sposób

utylizacji

Absorpcyjno-

desorpcyjna

Lubaczów

0,06

0,3

MEA

300

zrzut SO

2

Absorpcyjno-

desorpcyjna

Tarnów

0,07

5,6

MEA

350

zrzut SO

2

Absorpcyjno-

desorpcyjna .

Kamień Pm.

10

3

MEA

600

zrzut SO

2

,

powr. zatł.

Absorpcyjno-

desorpcyjna .

Borzęcin

0,07

0,03

MEA

200

zrzut SO

2

,

powr. zatł.

Absorpcyjno-

desorpcyjna

Zielin

15

1

MDEA

5000

Claus-

siarka

Absorpcyjno-

desorpcyjna

BMB

6

0,6

MDEA

100000

Claus-

siarka

redukcyjno-

utleniająca

Tarnów

0,07

5,6

chelaty

350

siarka

redukcyjno-

utleniająca

Buk

22

0,5

chelaty

1250

siarka

redukcyjno-

utleniająca

Cieszyn

0,15

0,3

chelaty

36

siarka

Adsorpcyjna

Smęgorzów

0,006

0,2

węgiel

aktywny

1,5

sorbent par

rtęci

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

W praktyce istnieje wiele metod uzdatniania gazu, każda ze swoimi zaletami i zdolnościami

uzdatniającymi dla danego rodzaju gazu. Uzdatnianie aminowe jest procesem, który obniża

poziom niepożądanych składników, jak siarkowodór, merkaptany (siarkowe odpowiedniki

alkoholi) oraz dwutlenek węgla, do poziomu spełniającego specyfikację gazu handlowego.

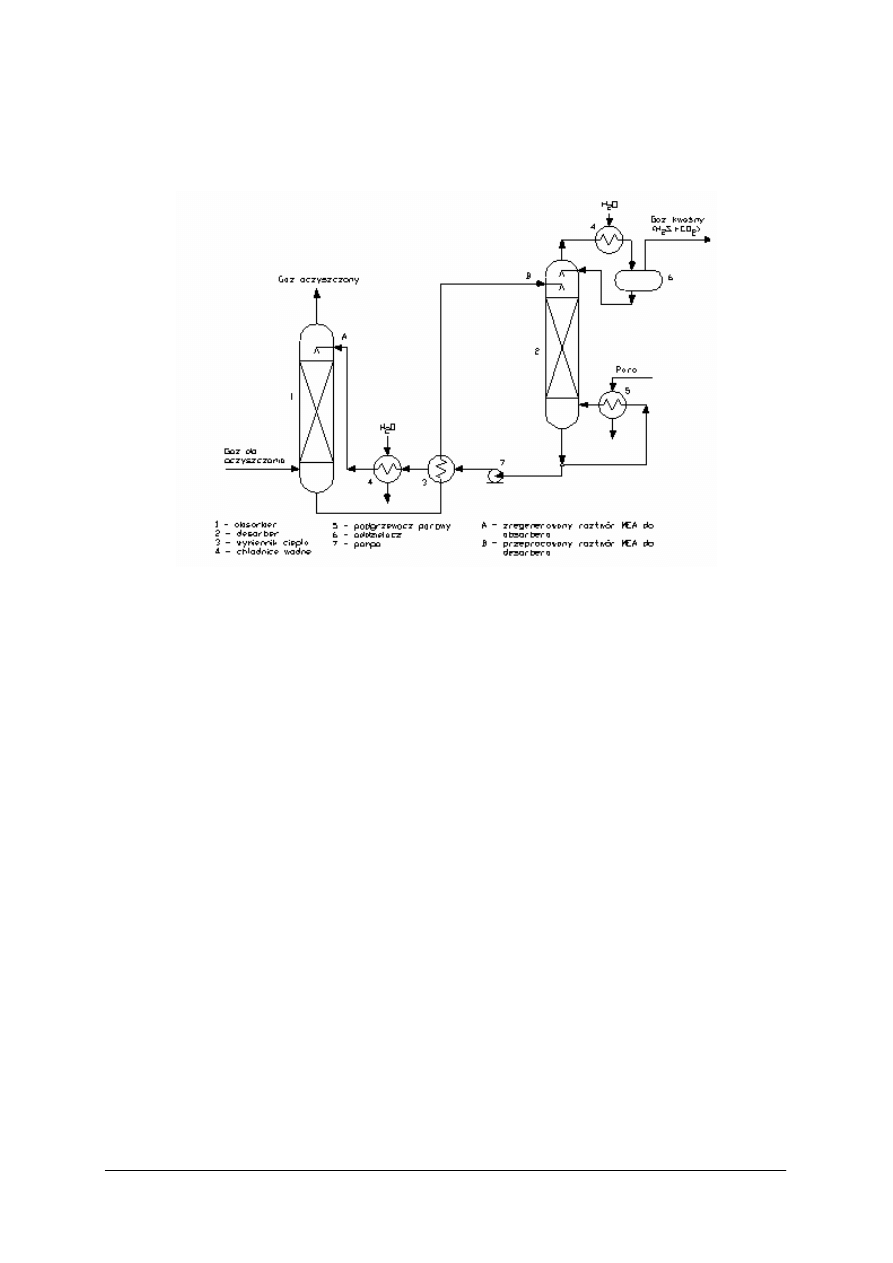

Rys. 1. Schemat instalacji absorpcyjnego odsiarczania gazów monoetanoloaminą (MEA) [6, s. 12]

Uzdatnianie aminowe jest głównie procesem egzotermicznym (wydziela się w nim ciepło).

Reakcja wychwytywania składników gazu kwaśnego odbywa się w niskiej temperaturze i przy

wysokim ciśnieniu. Reakcja ta jest odwracalna w wysokiej temperaturze i przy niskim

ciśnieniu. Ta właściwość pozwala na regenerację roztworu aminy i powtórne jej użycie. Proces

wysokociśnieniowy odbywa się w absorberze, który może być zarówno kolumną z

wypełnieniem, jak i kolumną półkową. Kolumna absorpcyjna jest potocznie nazywana

kontaktorem. Proces niskociśnieniowy odbywa się w kolumnie odpędowej, także

z wypełnieniem lub z półkami, którą nazywa się regeneratorem. Kontaktor i regenerator są

połączone rurami transferowymi wraz z towarzyszącymi pompami, wymiennikami oraz

zbiornikami. Roztwór wprowadzany na szczyt kontaktora nazywa się aminą ubogą. Roztwór

wchodzący na szczyt regeneratora nazywa się aminą bogatą. Kontaktor, regenerator,

cyrkulująca uboga/bogata amina wraz z towarzyszącymi urządzeniami nazywa się jednostką

aminową lub zakładem aminowym.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu stosuje się odsiarczanie gazu ziemnego?

2. Jakie właściwości aminy wykorzystuje się w procesie odsiarczania gazu?

3. Jaki proces odbywa się w kolumnie regeneracyjnej?

4. Jakie metody odsiarczania gazu są najczęściej stosowane w praktyce przemysłowej?

5. Jakie należy zachować środki bezpieczeństwa w trakcie odsiarczania gazu ziemnego?

6. Jak przebiega proces wydzielenia siarkowodoru ze strumienia gazu w wysokociśnieniowej

kolumnie aminowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie schematu zamieszczonego w poradniku dla ucznia, wymień urządzenia

instalacji aminowej i scharakteryzuj proces jaki się odbywa w każdym z tych urządzeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na podstawie schematu z poradnika zidentyfikować elementy aminowej instalacji

uzdatniania gazu,

2) wymienić procesy jakie w tych urządzeniach zachodzą,

3) wyjaśnić cel prowadzonych procesów.

Wyposażenie stanowiska pracy:

–

schemat aminowej instalacji uzdatniania gazu,

–

przybory do pisania,

–

zeszyt.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić cel procesu odsiarczania gazu ziemnego?

2) podać

właściwości

substancji

używanych

do

wydzielenia

siarkowodoru z gazu?

3) określić, od czego zależy wybór stosowanej metody odsiarczania gazu

ziemnego?

4) wymienić, cel chłodzenia aminy przed procesem odsiarczania

i podgrzewania siarczku aminy przed regeneracją ?

5) omówić procesy zachodzące w wysokociśnieniowej kolumnie

aminowej, oraz w niskociśnieniowej kolumnie regeneracyjnej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.3. Osuszanie gazu ziemnego

4.3.1. Materiał nauczania

Woda znajdująca się w gazie ziemnym w specyficznych warunkach tworzy wraz

z węglowodorami tzw. hydraty, które wytrącają się na ściankach gazociągów, powodując

zmniejszanie ich przekroju. Warunki wytrącania się to wysokie ciśnienie oraz niska

temperaturze gazu. Z chwilą zmniejszenia ciśnienia i podwyższenia temperatury hydraty

rozpadają się na wodę i parowe lub ciekłe węglowodory. Warunki powstawania hydratów

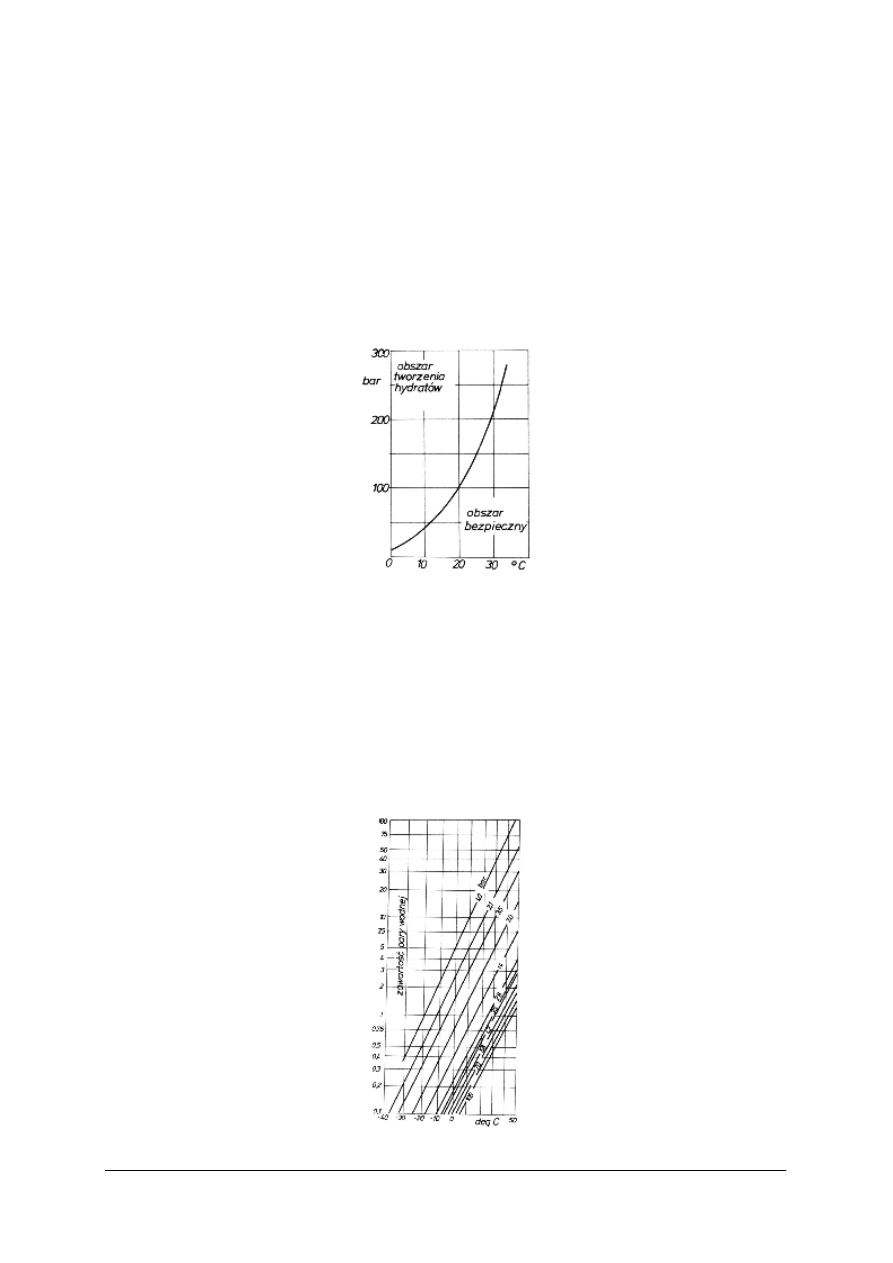

określa w przybliżeniu krzywa Hammerschmidta pokazana na rys. 2.

Rys. 2. Krzywa Hammerschmidta [9, s. 10]

Hydraty przy wyższym ciśnieniu mogą tworzyć się w temperaturze +35

°

C. W celu

uniknięcia takich sytuacji należy utrzymywać temperaturę gazu powyżej temperatury

powstawania hydratów lub obniżyć cząstkowe ciśnienie pary wodnej w gazie poniżej ciśnienia

powstawania hydratów w danej temperaturze. Ten drugi warunek może być spełniony poprzez

odwadnianie (osuszanie) gazu.

Obliczono, że, przy ciśnieniu rzędu 100 barów i zawartości pary wodnej w gazie zaledwie

0,3 g/m

3

, hydraty powstają w temperaturze powyżej 0

°

C aż do około 20

°

C, jak to ilustruje

rys. 3.

Rys. 3. Zawartość pary wodnej w gazie ziemnym, w stanie nasycenia w g/m

3

w zakresie 1÷100 barów [9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

W odniesieniu do krajowych dostaw gazu ziemnego przyjmowany jest punkt rosy –

5

°

C (268 K) jako wystarczający w polskich warunkach klimatycznych.

Głównymi celami osuszania jest:

–

uzyskanie odpowiednich parametrów gazu,

–

zapobieganie tworzeniu się hydratów i wykraplaniu się pary wodnej w rurociągach

przesyłowych i urządzeniach niskotemperaturowych,

–

zmniejszenie korozji i zapobieganie tworzeniu się pęcherzy w rurociągach przesyłowych

zasiarczonego gazu ziemnego i urządzeniach procesowych,

–

osuszanie w miejscach wydobycia gazu prowadzi się do zawartości pary wodnej

w osuszonym gazie równej 0,031–0,111g/m

3

,

–

osuszanie gazu, który ma być skroplony w procesie niskotemperaturowym musi być

głębsze, zazwyczaj do zawartości 1 ppm (0,0001 %) pary wodnej.

Rodzaje i kryteria wyboru procesów osuszania

W wyniku długotrwałego kontaktu gazu ziemnego z wodą złożową następuje jego

nasycenie (w warunkach złoża) parą wodną. Zawartość pary w gazie zależy od:

−

składu gazu,

−

zawartości soli w wodzie złożowej,

−

od temperatury i ciśnienia (jest ona tym większa, im większe jest ciśnienie i niższa

temperatura).

Na skutek zmiany temperatury i ciśnienia z gazu wydzielają się skropliny wodne lub gaz

staje się nienasycony względem pary wodnej. Bardzo powszechny jest w gazociągach pierwszy

przypadek, gdyż ciśnienie w wyniku oporów przepływu stopniowo się zmniejsza. Powstawanie

skroplin wodnych jest bardzo niepożądane. Woda (ciecz) przyspiesza, bowiem korozję,

powoduje utrudnienia pomiarów natężenia przepływu gazu, a także komplikuje pracę stacji

redukcyjnych. W warunkach dużych spadków ciśnienia i temperatury wykraplanie się wody

stwarza poważną groźbę wytworzenia się w gazociągu stałych hydratów węglowodorów.

Jedną z radykalniejszych metod zapobiegania tworzeniu się hydratów jest osuszenie gazu

ziemnego do odpowiednio niskiej temperatury punktu rosy. W uzasadnionych przypadkach

dopuszczalne jest również stosowanie innych metod (np. podgrzewania gazu, obniżania

ciśnienia lub wtryskiwania inhibitorów, czyli środków chemicznych obniżających temperaturę

tworzenia się hydratów metanolu, glikoli, roztworów CaCl

2

). Ze względu na ich dużo mniejszą

skuteczność są zazwyczaj wykorzystuje jedynie doraźnie.

Osuszony gaz powinien mieć temperaturę punktu rosy przynajmniej o 5°C niższą od

najniższej spodziewanej temperatury w gazociągu lub w instalacji odgazolinowania, (jeśli

następuje ono po osuszeniu). Zapewnienie takich warunków stanowi dobre zabezpieczenie

przed wykropleniem się wody oraz przed powstaniem stałych hydratów. Jeśli nawet hydraty

nie wytworzą się, to i tak samo wykroplenie się wody jest bardzo niepożądane. Woda

gromadząca się w gazociągu utrudnia przepływ gazu poprzez zmniejszenie przepustowości.

Ponadto rozpuszcza się w niej dwutlenek węgla i siarkowodór, których małe ilości często

znajdują się w przesyłanym gazie. Wytworzone w ten sposób słabe kwasy powodują

intensywną korozję rurociągu i armatury. Osuszenie gazu zapobiega, więc:

–

tworzeniu się hydratów,

–

zmniejszaniu przepustowości gazociągu,

–

korozji wewnętrznej powierzchni gazociągu.

Do osuszania gazu stosuje się metody adsorpcyjne i absorpcyjne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Procesy te maja za zadanie osuszyć gaz tak, aby temperatura punktu rosy wynosiła:

–

dla 3,9 [MPa] latem +5

°

C, zimą - 10

°

C

–

dla 6,4 [MPa] latem - 5

°

C, zimą - 20

°

C

Metoda adsorpcyjna – głębokie osuszanie gazu przy pomocy sit molekularnych, żelu

krzemionkowego, woda adsorbowana jest tutaj na cząstkach stałych. Przy pomocy tej metody

uzyskujemy głębokie osuszanie do temperatury punktu rosy:

sita molekularne - 90

°

[C] mała zawartość pary w gazie i wtedy duża skuteczność

żel krzemionkowy - 60

°

C

Metody absorpcyjne stosujemy z zastosowaniem glikoli (DEG, TEG)

Osuszanie do temperatury punktu rosy DEG lub TEG stosowane są w zależności od

prowadzonego sposobu regeneracji od - 20 do - 40

°

C.

Metody na drodze ochładzania gazu - polegające na rozprężaniu gazu i wykraplaniu

wody do punktu rosy - 20

°

C.

Osuszanie gazu w instalacjach kolumnowych

Osuszanie gazu ziemnego przy pomocy kolumn półkowych jest najbardziej

rozpowszechnionym

sposobem

osuszania,

stosowanym

w

przemyśle

rafineryjno-

petrochemicznym.

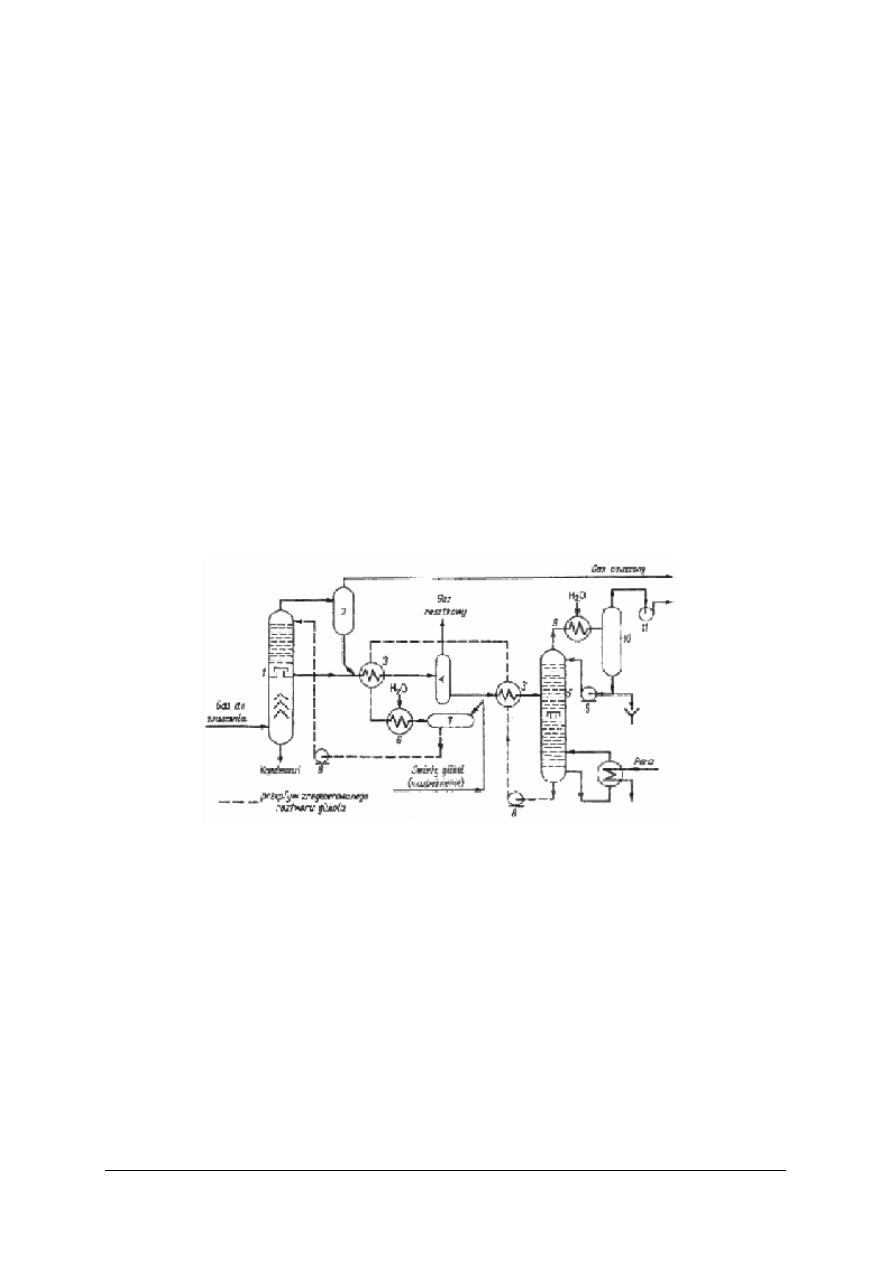

Schemat uproszczonej instalacji kolumnowej przedstawia poniższy rysunek.

Rys. 4. Uproszczony schemat kolumnowej instalacji: 1 – absorber, 2 – oddzielacz, 3 – wymiennik ciepła glikol

– glikol, 4 –separator (odgazowywacz), 5 – desorber,6 – chłodnica wodna, 7 – zbiornik

zregenerowanego roztworu glikolu, 8 – pompy, 9 – chłodnica – skraplacz, 10 – zbiornik skroplin , 11 –

pompa próżniowa [6, s. 182]

Gaz przeznaczony do osuszania wprowadza się do dolnej części absorbera 1, w której

oddzielają się niesione przez strumień gazu krople wody i ewentualnie krople cięższych

węglowodorów. Przepływa on następnie do górnej części absorbera, w której w temperaturze

ok. 30

o

C kontaktuje się przeciwprądowo ze spływającym po pólkach wodnym roztworem

DEC lub TEG. Osuszony gaz kieruje się ze szczytu absorbera do aparatu 2, w którym

oddzielają się krople absorbentu. Roztwór glikolu rozcieńczony zaabsorbowaną wodą,

nagrzewa się w wymienniku 3 do temperatury ok. 90°C i przepływa do separatora

4 pracującego pod ciśnieniem ok. 0,2 MPa. Rozmiary aparatury są tak dobrane, aby roztwór

glikolu przebywał w nim ok. 30 minut. Zapewnia to usunięcie lekkich węglowodorów

gazowych- gazu resztkowego wykorzystywanego jako gaz opałowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Regeneracja roztworu glikolu następuje w desorberze 5 (roztwór dopływa do desorbera

przez wymiennik 3, w którym nagrzewa się prawie do wrzenia). Zregenerowany roztwór

zawiera do 97% mas. TEG lub DEG. Obecność siarkowodoru w gazie odlotowym desorbera

5

komplikuje technologię. Właściwie należałoby ten strumień gazowy odsiarczyć. Często

jednak kieruje się go od razu do spalenia w pochodni, co z punktu widzenia ekologii nie jest

prawidłowe, gdyż powoduje wypuszczanie do atmosfery gazów zawierających dwutlenek

siarki.

Zregenerowany roztwór glikolu odbierany z dołu desorbera 5 jest tłoczony w obieg –

do absorbera 1. Objętościowe natężenie cyrkulacji roztworu glikolu najczęściej wynosi

12 dm

3

/1dm

3

usuniętej wody, ale bywa, że ma wartość nawet 60 dm

3

/1dm

3

.

Schemat przedstawiony na rysunku 4 jest najbardziej typowy i w przypadku użycia bardzo

stężonego roztworu TEG (99–99,5% mas.), zapewnia obniżenie temperatury punktu rosy

osuszonego gazu do – 25

o

C. Natomiast w przypadkach konieczności jeszcze głębszego

osuszenia można wybrać jeden z wariantów [15]:

1. Proces z dwustopniową regeneracją roztworu glikolu przeprowadzany przedmuchem

suchego gazu ziemnego.

2. Proces z zastosowaniem azeotropowej regeneracji roztworu glikolu (dodawanie toluenu

do wstępnie zregenerowanego roztworu i następnie oddestylowanie azeotropu woda-

toluen).

3. Proces z zastosowaniem dwustopniowej absorpcji (osuszania), w którym w jednym

absorberze prowadzi się w dolnej jego części osuszanie za pomocą 99 – proc. roztworu

glikolu, a w górnej części absorpcję reszty wody za pomocą roztworu bardziej stężonego

(99,9% mas. TEG).

Osuszanie gazu w instalacjach kolumnowych z wypełnieniem

Absorbery z wypełnieniem są jednymi z najczęściej stosowanych aparatów w procesach

mokrego oczyszczania gazów. Jako kolumny z wypełnieniem nieruchomym używa się do

usuwania zanieczyszczeń gazowych z gazów w dużym stopniu pozbawionych cząstek

aerozolowych. W procesach oczyszczania są stosowane wszystkie możliwe kierunki przepływu

gazu i cieczy:

–

przeciwprąd,

–

współprąd skierowany do dołu lub góry,

–

przepływ krzyżowy.

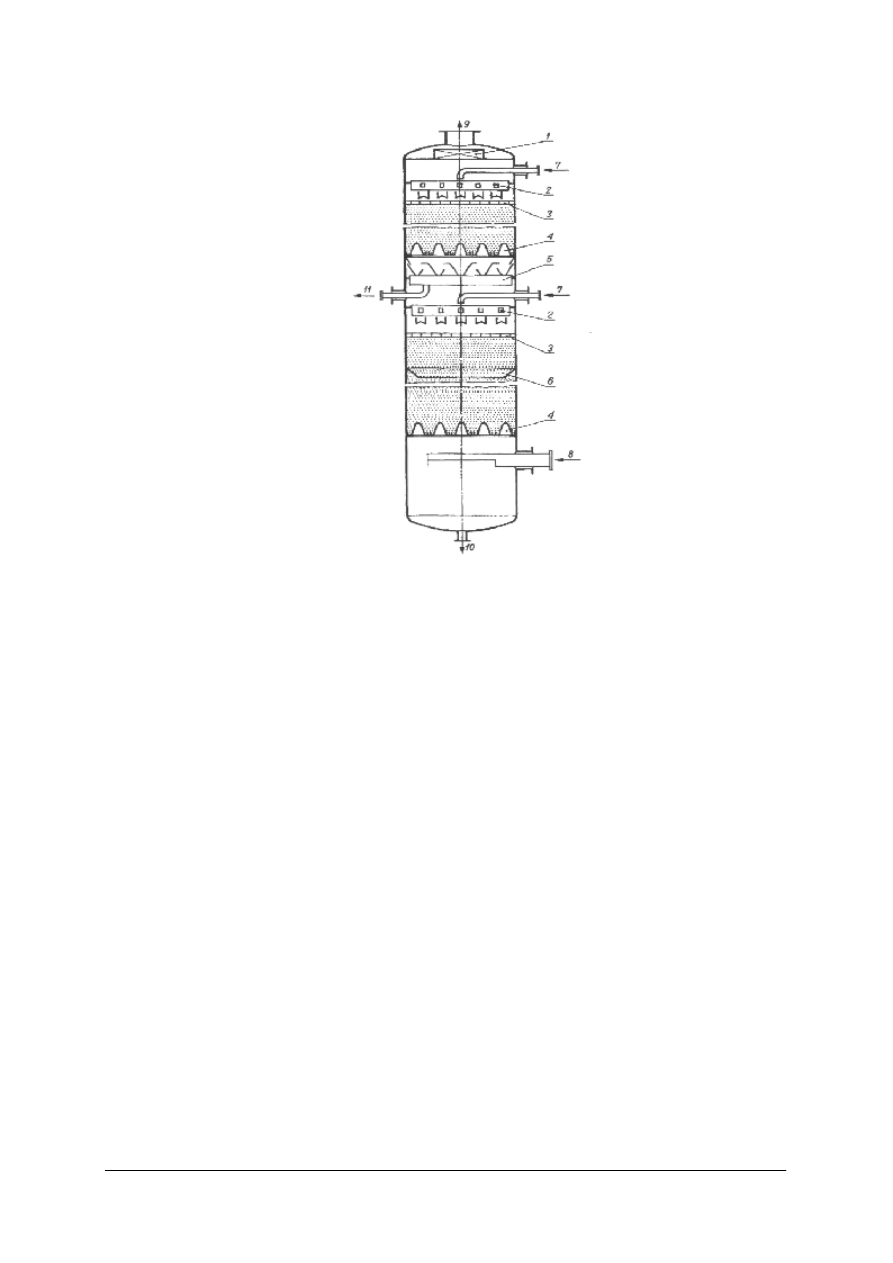

W klasycznej konstrukcji absorbera z wypełnieniem nieruchomym przepływem

przeciwprądowym (rys.5.) strumień oczyszczanych gazów w wpływa od dołu aparatu poniżej

półki oporowo-rozdzielczej; rozdzielony równomiernie na przekroju aparatu przepływa przez

warstwę wypełnienia, zraszaną również na przekroju cieczą absorbującą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 5. Kolumna z wypełnieniem: 1 – oddzielacz kropel, 2 – rozdzielacz cieczy, 3 – ruszt podtrzymujący

wypełnienie, 4 – ruszt nośny, 5 – półka zbierająca ciecz, 6 – pierścień, który zbiera ciecz z zewnętrznej

ścianki i kieruje ją do środka kolumny, 7 – doprowadzenie cieczy, 8 – doprowadzenie gazu,

9 – odprowadzenie gazu, 11 – odbiór fazy bocznej [4, s. 68]

Efektywny kontakt płynącego do góry strumienia gazu i ściekającej w dół cieczy

zapewniony jest przez zastosowanie wypełnienia. Znane są różne typy wypełnień, począwszy

od rozdrobnionych kawałków kamienia lub koksu, a skończywszy na skomplikowanych

wzorach i kształtach przestrzennych wypełnień ceramicznych metalowych i z tworzyw

sztucznych. Naturalne wypełnienia stałe są najprostsze, lecz wadą ich jest ograniczona

przepustowość dla przepływu gazu, dlatego wypełnia się nimi kolumny o dużym przekroju

poprzecznym.

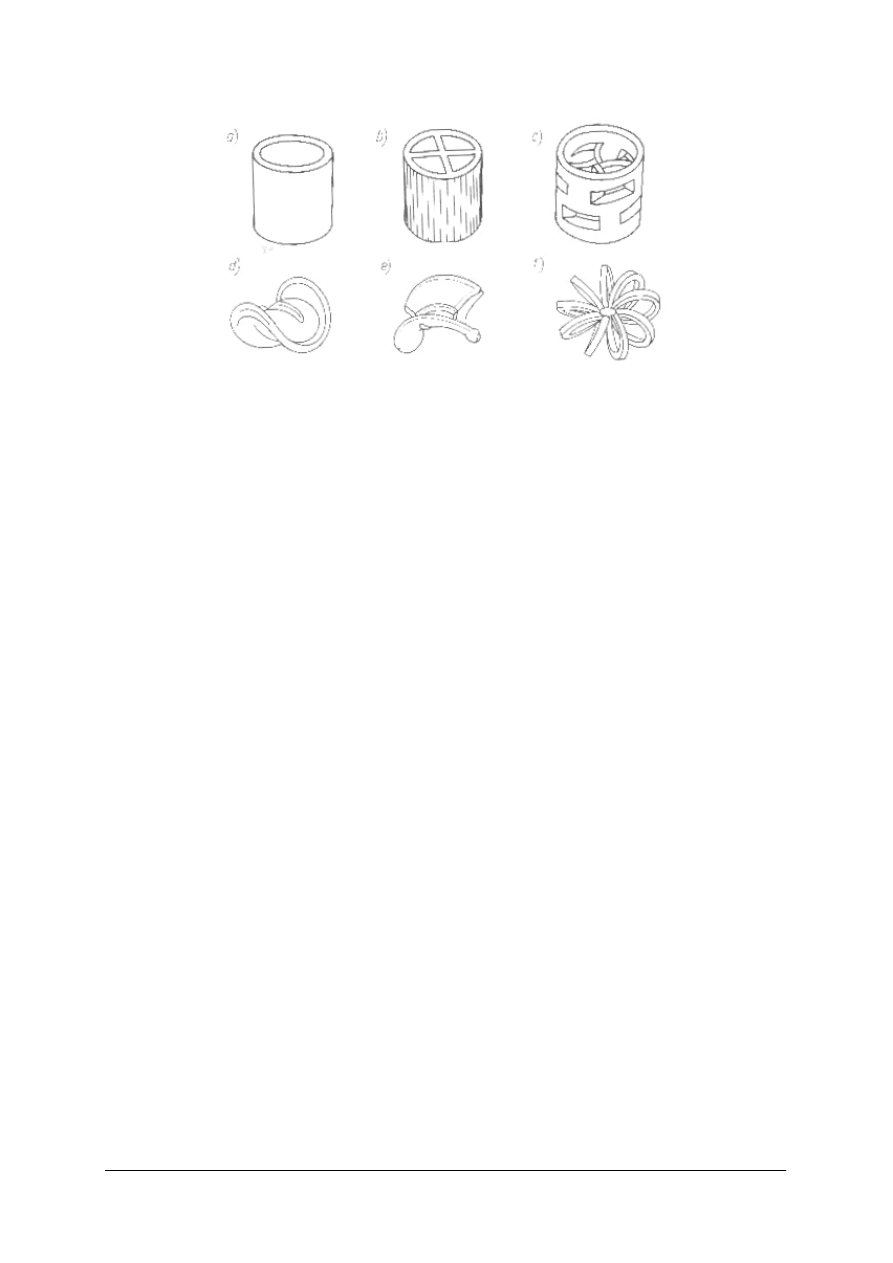

Wśród licznych rodzajów wypełnień (rys.6.) najbardziej rozpowszechnione są pierścienie

Raschiga, charakteryzuje je to, że ich wysokość równa jest średnicy zewnętrznej. Ponadto ich

zakres pracy jest bardzo korzystny, zapewniając duże wartości współczynników wnikania

masy przy stosunkowo dużej porowatości warstwy pełnienia, co daje umiarkowane spadki

ciśnień gazu przy dużej objętości strumieni gazu i cieczy. Również jego koszt na jednostkę

objętości jest konkurencyjny w porównaniu do innych wypełnień.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 6. Rodzaje wypełnień w aparatach kolumnowych;

pierścienie: a) Raschiga, b) Lessinga, c) Palla, d) Berla, e) Intolox, f) wypełnienie typu Tellerette [13, s. 313]

Pierścienie (wypełnienia) w kolumnie są umieszczone w sposób przypadkowy, gdy

rozmiary ich są większe od 50 mm. W kolumnach o dużej średnicy, gdy rozmiary elementów

są większe od 50 mm, układa się je sposób uporządkowany [13].

Wypełnienia ułożone w kolumnie w sposób przypadkowy zapewniają większe

współczynniki przenikania masy, lecz przy większym spadku ciśnienia gazu, co oczyszczanie

gazów zapylonych w tym układzie. Dobór rodzaju wypełnienia odbywa się na podstawie:

1) kosztu jednostki – pierścienie z tworzyw sztucznych są tańsze niż metalowe;

2) spadku ciśnienia gazu odniesionego do jednostki wysokości warstwy w funkcji przepływu

cieczy – spadek ciśnienia wzrasta ze zwiększeniem strumienia cieczy;

3) odporności korozyjnej – w środowisku korozyjnym stosowane są zwykle wypełnienia

ceramiczne i z tworzyw sztucznych;

4) powierzchni właściwej, tj. powierzchni geometrycznej wypełnienia w jednostce jego

objętości – duża powierzchnia zapewnia większą powierzchnię kontaktu gaz-ciecz.

Przy doborze wypełnienia brany jest również pod uwagę stosunek średnicy kolumny do

elementu wypełnienia. Duże elementy wypełnień nie są odpowiednie dla kolumn o małej

średnicy. Zmniejszają one efektywność procesu wskutek złej dystrybucji gazu i cieczy

w warstwie oraz zmniejszają powierzchnię kontaktu gaz-ciecz. Dla zapewnienia korzystnych

warunków kontaktu gazu i cieczy w warstwie wypełnienia niezbędny jest minimalny przepływ

cieczy zraszającej.

Osuszanie gazu w instalacjach wtryskowych

W przypadkach niedużych natężeń przepływu gazu, tj. 600–800 m

3

/min stosuje się instalacje

wtryskowe. Praca takich instalacji polega na wtryskiwaniu pod ciśnieniem roztworu glikolu lub

metanolu do strumienia przepływającego gazu ziemnego. Schemat takiej instalacji osuszania w

poziomym absorberze wtryskowym przedstawia rys. 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

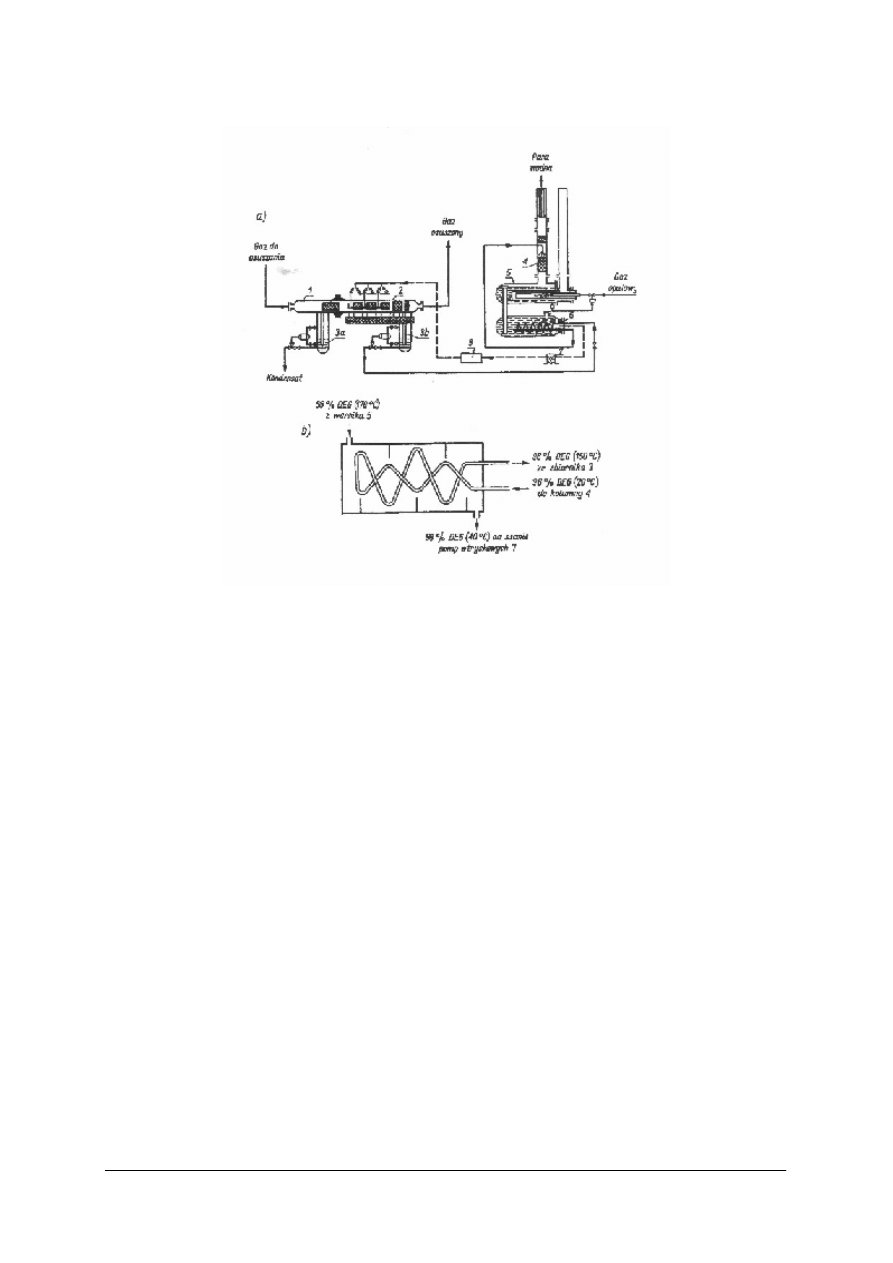

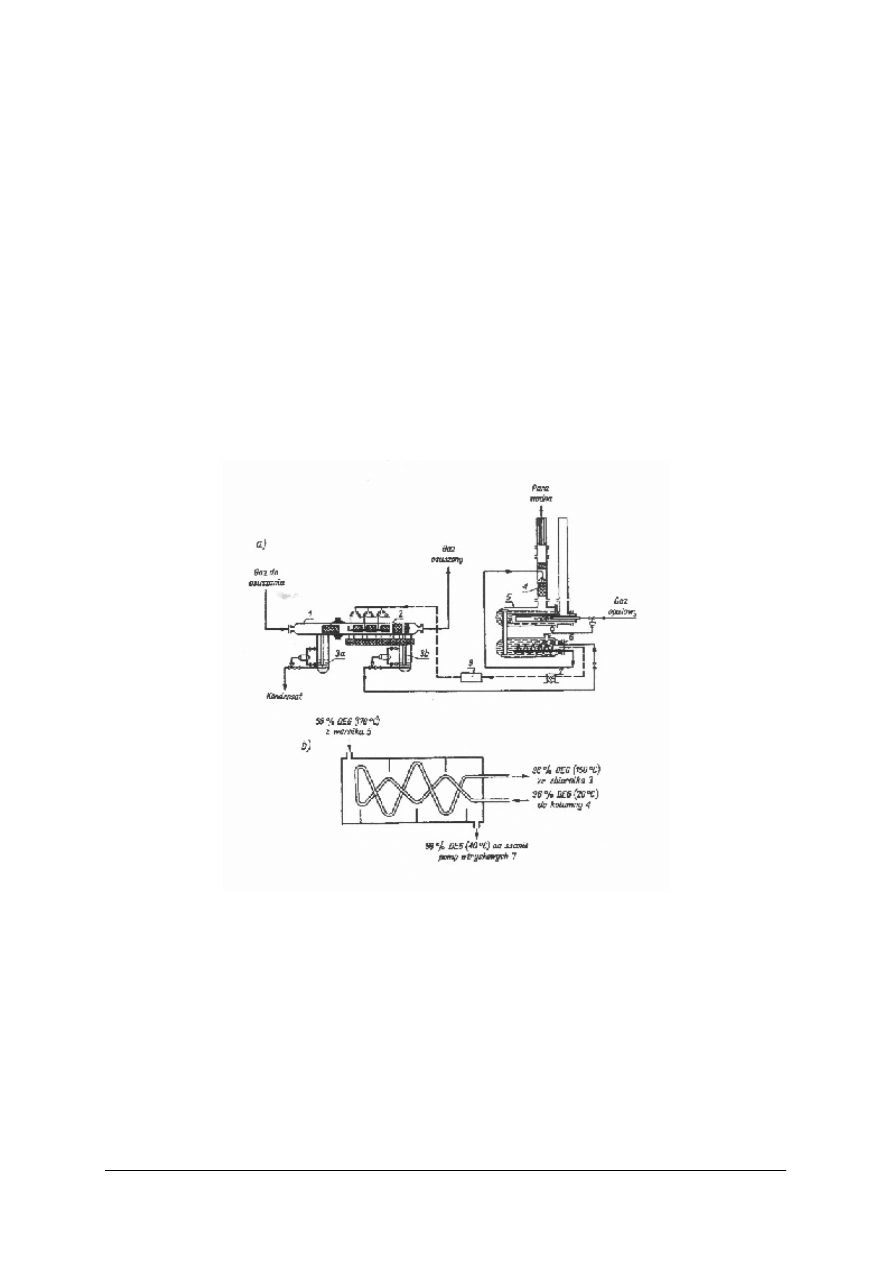

Rys. 7. Schemat instalacji osuszania gazu za pomocą roztworu glikolu w poziomej kolumnie wtryskowej:

a) instalacja, 1 – separacyjna część absorbera, 2 – strefa wtryskiwania zregenerowanego roztworu

glikolu, 3a-zbiornik kondensatu węglowodorowego, 3b-zbiornik zanieczyszczonego roztworu glikolu,

4 – kolumna regeneracyjna, 5 – warnik (odparowani), 6 – wymiennik ciepła 7 – specjalna pompa,

8 – filtr. b) wymiennik ciepła [6, s. 42]

W absorberze wtryskowym następuje przechwycenie kondensatu, następnie odprowadzany

jest on przez zbiornik 3a. Zregenerowany roztwór DEG wtryskuje się do absorbera przez

dysze wtryskowe. Gaz niesie ze sobą drobne krople glikolu, które są zatrzymywane przez tzw.

odmgławiacze. Są one umiejscowione za każdym rzędem dysz. Przepracowany (obciążony)

glikol opada na dno absorbera, a następnie do oddzielacza 3b, po czym do regeneratora 4,

współpracującej z warnikiem 5 i wymiennikiem ciepła 6, gdzie dostarczane jest ciepło do

regeneracji roztworu glikolu. Pompa 7 służy do tłoczenia glikolu do wtryskiwaczy.

Tego typu instalacja osuszania jest przydatna najczęściej wówczas, gdy gaz z odwiertów

ma skład umożliwiający skierowanie go do gazociągów magistralnych bez rozbudowanej

technologii jego przeróbki przyzłożowej.

Koszt budowy instalacji wtryskowej jest niższy niż kolumnowej, ale jest ona mniej sprawna

i następują większe straty glikolu unoszonego z gazem.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Gdzie i w jakich warunkach powstają hydraty?

2. Dlaczego obecność pary wodnej w gazie jest bardzo niebezpieczna?

3. W jakim celu osusza się gaz ziemny?

4. Jakie skutki mogą spowodować w gazociągu, tworzące się tam hydraty?

5. Jakie procesy odbywają się w kolumnach: niskotemperaturowej i wysokotemperaturowej,

jeżeli glikol jest absorbentem pary wodnej zawartej w gazie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

6. Jakie substancje są stosowane do adsorpcyjnego osuszania gazu ziemnego?

7. Na czym polegają metody absorpcyjne osuszania gazu ziemnego?

8. Czy gwałtowne chłodzenie gazu może prowadzić do jego osuszenia?

9. Jakie istnieją rodzaje wypełnień?

10. Od jakich parametrów technologicznych, zależy dobór wypełnienia kolumny absorpcyjnej?

11. Jak przebiega proces osuszania gazu w instalacjach wtryskowych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Znając schemat kolumnowej instalacji absorpcyjnego osuszania gazu podpisz główne jego

elementy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się ze schematem,

2) wymienić urządzenia instalacji absorpcyjnego osuszania gazu, oraz zaznaczyć je na

schemacie,

3) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

schemat kolumnowej instalacji absorpcyjnego osuszania gazu z usuniętymi podpisami

poszczególnych części,

–

przybory do pisania.

Ćwiczenie 2

Wykorzystując schemat z poprzedniego ćwiczenia, uzupełnij opis instalacji informacjami

o czynnikach, które płyną w przewodach między poszczególnymi urządzeniami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się wcześniej ze schematem,

2) zidentyfikować wszystkie przewody łączące urządzenia instalacji glikolowej,

3) wyjaśnić jakie w nich płyną czynniki, ( zaznaczyć strzałkami kierunek przepływu),

4) określić parametry przepływu czynników (ciśnienie, temperatura),

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

schemat kolumnowej instalacji absorpcyjnego osuszania gazu,

−

Poradnik dla ucznia,

−

przybory do pisania.

Ćwiczenie 3

Znając schemat osuszania gazu za pomocą roztworu glikolu w poziomej kolumnie

wtryskowej podpisz główne jego elementy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z opisanym schematem,

2) omówić zasadę działania metody osuszania gazu za pomocą roztworu glikolu w poziomej

kolumnie wtryskowej,

3) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

schemat osuszania gazu za pomocą roztworu glikolu w poziomej kolumnie wtryskowej

z usuniętymi podpisami poszczególnych części,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.3.4. Sprawdzian postępów

Czy potrafisz?

Tak

Nie

1) określić miejsce i warunki powstawiania hydratów?

2) wymienić właściwości substancji stosowanych od osuszania gazu?

3) wyjaśnić cel procesu osuszania gazu?

4) scharakteryzować proces osuszania w kolumnie wtryskowej?

5) wyjaśnić proces regeneracji glikolu?

6) określić, właściwości absorbentów i adsorbentów stosowanych

w procesach osuszania gazu?

7) wyjaśnić rolę wypełnienia kolumny absorpcyjnej?

8) zdefiniować proces niskotemperaturowej separacji, jako metody

osuszania gazu?

9) opisać budowę kolumny wtryskowej?

10) scharakteryzować

osuszanie

gazu

w

instalacji

kolumnowej

z wypełnieniem?

11) wymienić rodzaje stosowanych wypełnień?

12) wyjaśnić w jakich warunkach mogą być prowadzone równocześnie

procesy osuszania i odsiarczania gazu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.4. Oddzielanie węglowodorów ciężkich

4.4.1. Materiał nauczania

Rozdzielanie gazów ziemnych

Gdy gaz ziemny zostanie już odsiarczony i osuszony, kolejnym etapem jego przeróbki jest

proces rozdzielania. Polega on na wyróżnieniu z gazów ziemnych składników

węglowodorowych oraz wydzielaniu azotu i helu. Rozdzielanie na składniki węglowodorowe

obejmuje przede wszystkim procesy odgazolinowania, stabilizacji gazoliny, rozdzielania gazu

płynnego na propan i butany oraz deetanizację. Wykorzystuje się tutaj absorpcję, skraplanie,

rektyfikację, a więc procesy przebiegające zazwyczaj w niskiej temperaturze. Wzrost

zapotrzebowania na gaz płynny zarówno przez odbiorców wymusił na pracownikach

przemysłu konieczność wydzielania propanu C3+ z gazu ziemnego. Proces ten odbywa się na

skutek absorpcji (pochłaniania na powierzchni) niskotemperaturowej prowadzonej

w temperaturze do -45°C, pod ciśnieniem do 7,5 MPa z zastosowaniem węglowodorów

o masie cząsteczkowej od 100÷140 jako absorbentów (pochłaniaczy).

Konieczność deetanizacji gazów ziemnych o dużej zawartości etanu wymusiła na

zakładach przeróbki gazu wprowadzenie obok procesu NTA również procesów

niskotemperaturowej kondensacji NTK. Trzecim natomiast procesem stosowanym

w technologii rozdzielanie gazu ziemnego jest proces niskotemperaturowej rektyfikacji NTR.

Proces NTK prowadzi się pod ciśnieniem 1,5÷4 MPa w temperaturach od –15 do -40°C.

Dobór konkretnych parametrów zależy od składu rozdzielanego gazu oraz założonego stopnia

efektywności rozdzielania. Schemat instalacji składa się z dwóch części: węzła wstępnego

odgazolinowania, który jest instalacją NTK bez kolumny np. deetanizacji i węzła właściwej

absorpcji niskotemperaturowej. W instalacjach tych konieczne jest znaczne ochłodzenie

strumieni gazu. Temperatura gazu determinuje wybór odpowiedniej technologii chłodzenia, co

ma duży wpływ na rodzaj instalacji rozdzielania. Zazwyczaj w przemyśle stosuje się chłodzenie

jedną z trzech metod, a mianowicie:

1) zewnętrzny cykl chłodniczy (propanowy) lub dwustopniowy z kolejnymi cyklami

chłodzenia propanowym i etanowym,

2) wewnętrzny cykl chłodniczy, który polega na rozprężaniu kondensatów z poszczególnych

stopni kondensacji, orosienia demetanizatora i deetanizatora lub na pracy turbodetandera.

Gaz ziemny oczyszczany jest z węglowodorów o masie cząsteczkowej większej niż etan

przez tzw. odgazolinowanie. W wyniku takiego procesu otrzymuje się gaz płynny i lekką

benzynę (zwana gazoliną). Stanowią one bardzo są cenne paliwo oraz surowce do syntez

chemicznych. Dlatego tak ważne jest ich wyselekcjonowanie z kondensatowego gazu

ziemnego. Wydzielanie to można też traktować jako konieczne oczyszczenie gazu suchego

(metanu, etanu) przed jego gazociągowym transportem. W praktyce przemysłowej stosuje się

do tego celu adsorpcyjne i absorpcyjne procesy odgazolinowania oraz technologie

odgazolinowania metodą ekspansyjną i niskotemperaturowej separacji (NTS). Metoda

ekspansyjna znalazła zastosowanie głównie w przypadku odbioru gazu z odwiertów pod

stosunkowo wysokim ciśnieniem, a szczególnie, gdy jest to gaz bogaty w węglowodory C5+.

Atrakcyjność metod absorpcyjnego odgazolinowania wzrasta jednak w przypadku złóż

eksploatowanych z dużym objętościowym natężeniem odbioru gazu z odwiertów [6].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Istota procesu NTS

Niskotemperaturowa separacja (NTS) jest omawiana odrębnie jako proces wstępnego

osuszania i odgazolinowania gazu ziemnego. Proces ten bywa poprzedzany, np. absorpcyjnym

osuszaniem lub/i odsiarczaniem gazu i funkcjonuje w przeróbce kondensatowych gazów

ziemnych przede wszystkim jako proces ich zasadniczego odgazolinowania [6].

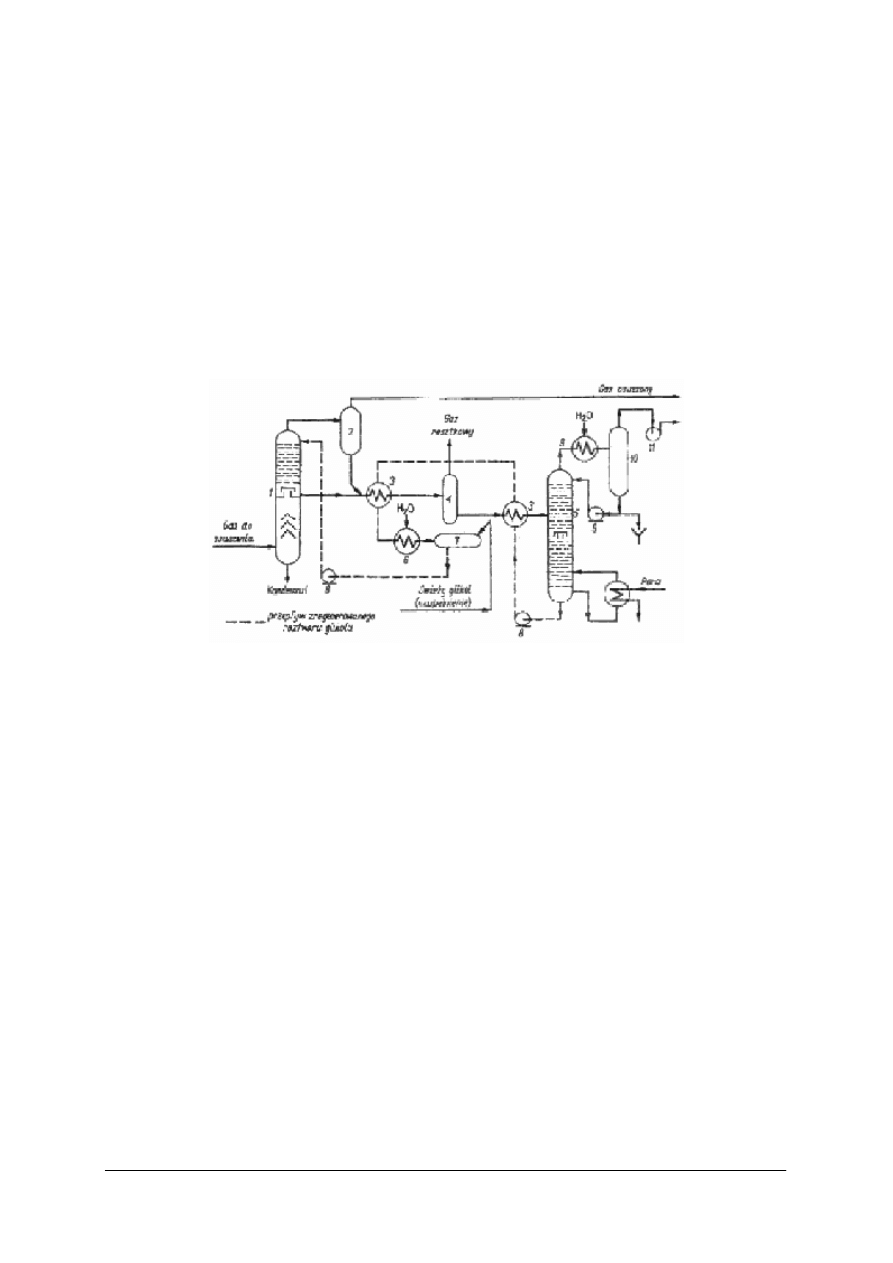

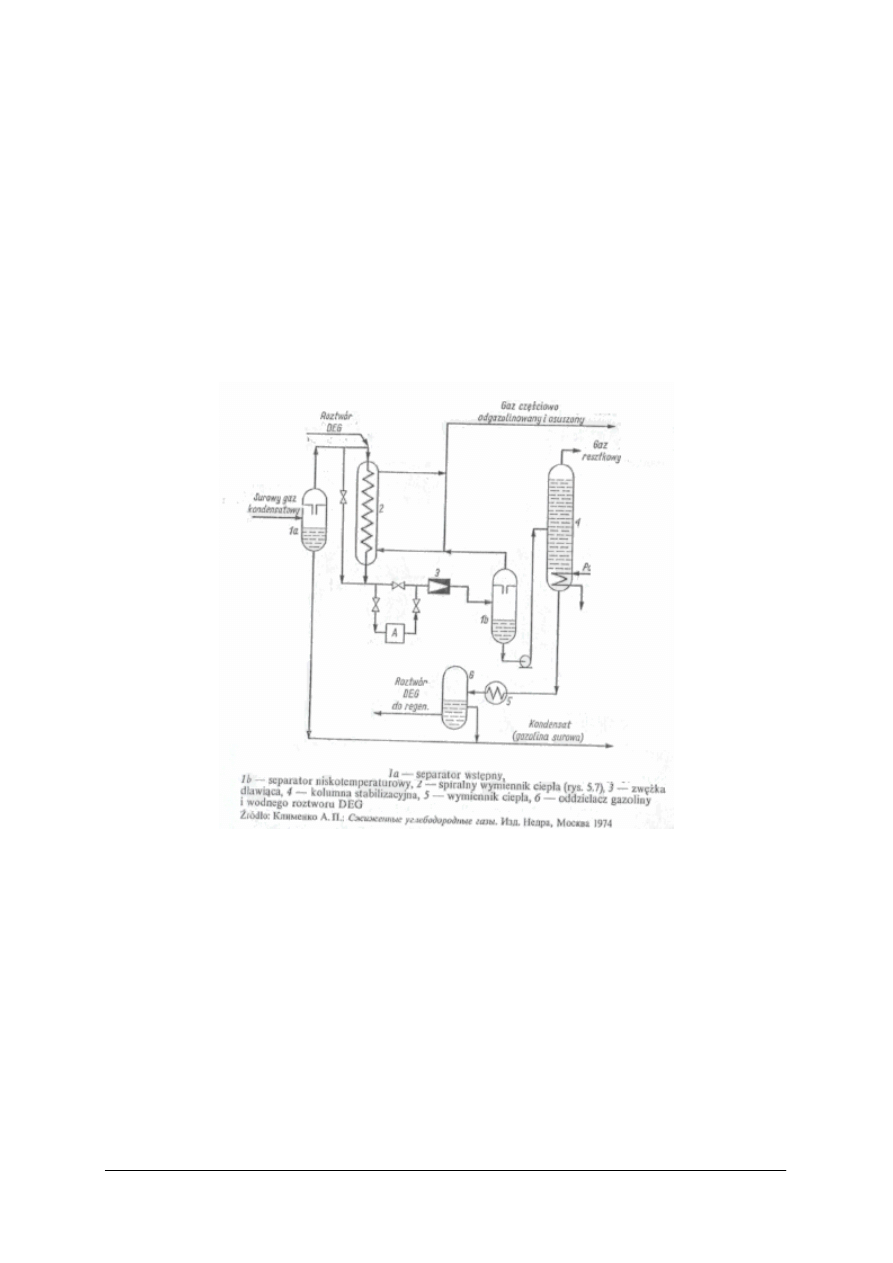

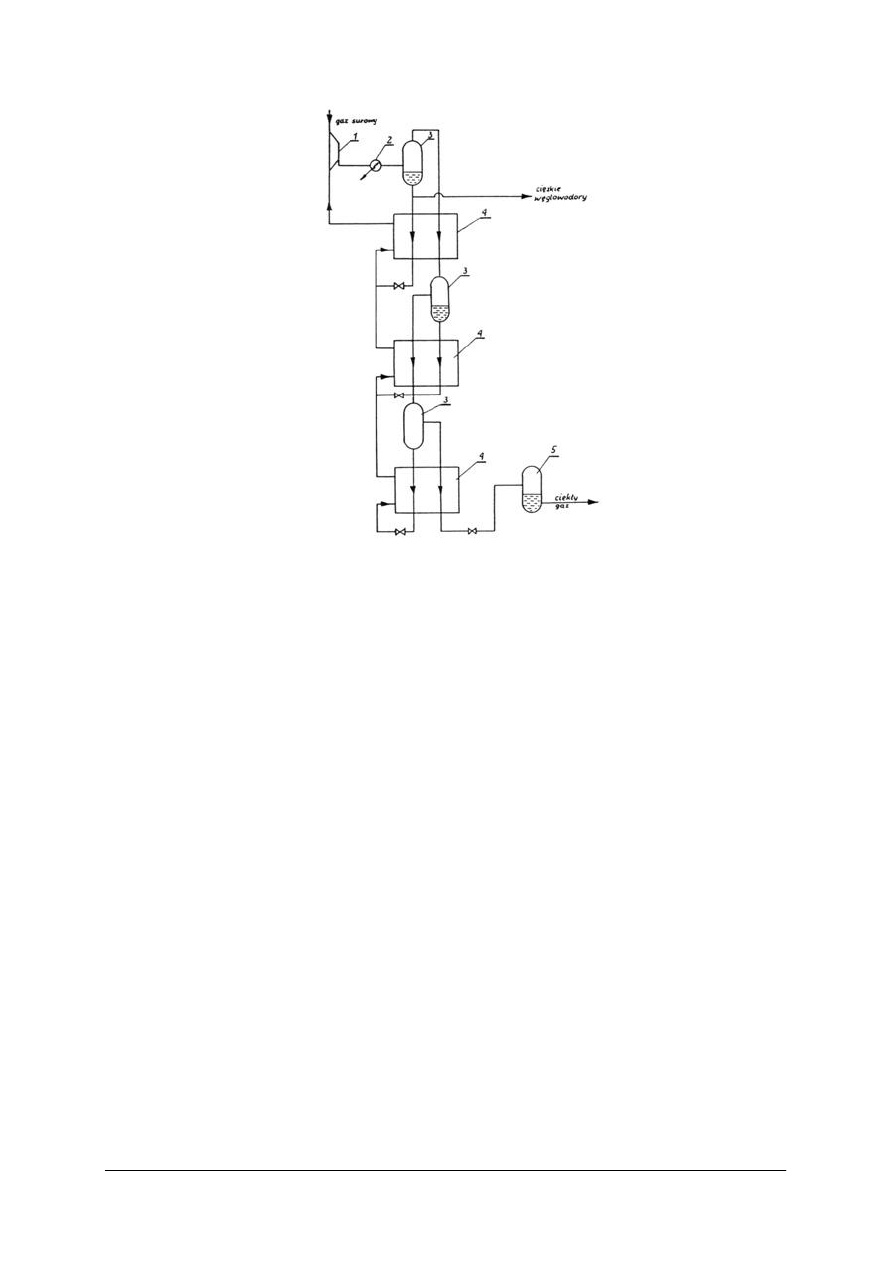

Schematy technologiczne instalacji NTS [6]

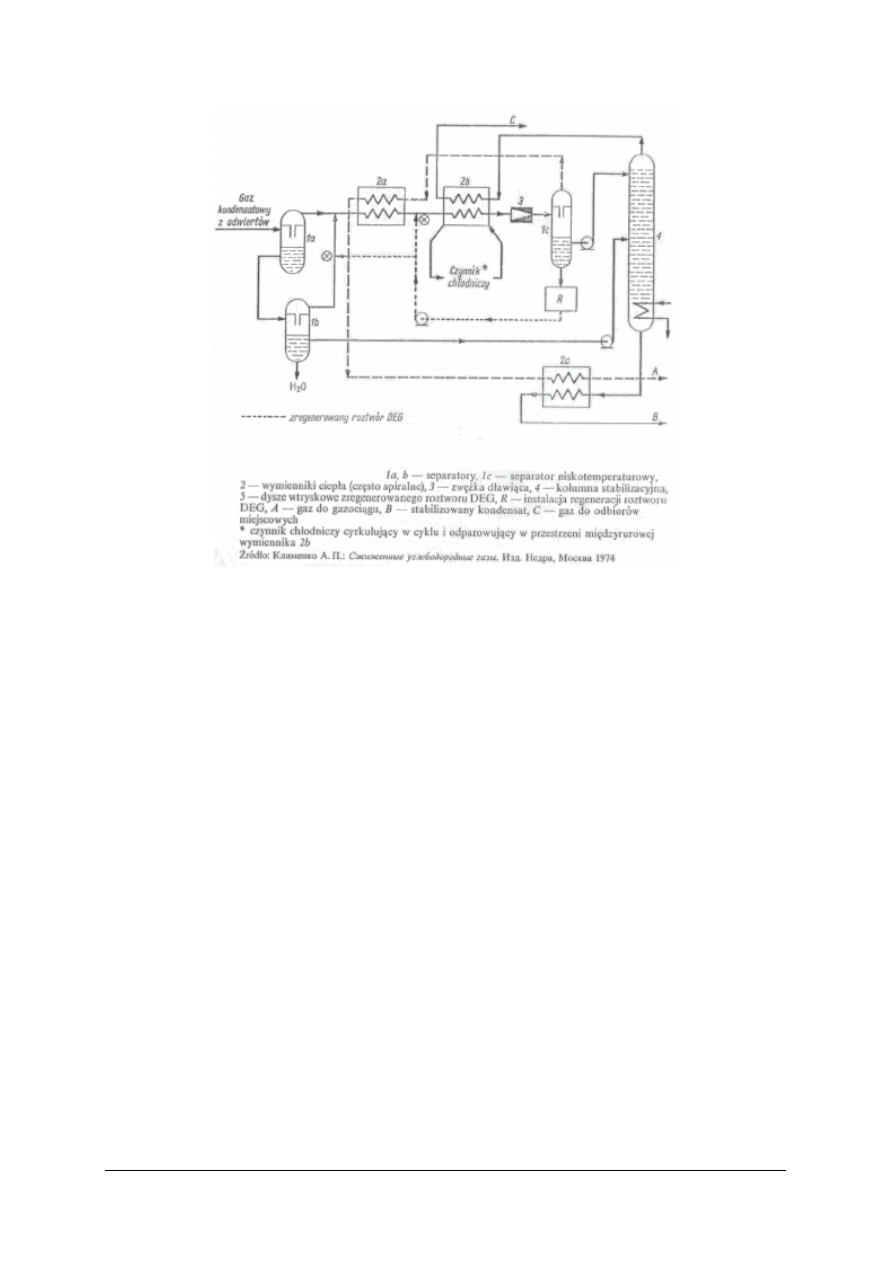

Poniższy schemat przedstawia w uproszczony sposób instalację niskotemperaturowej

separacji gazoliny surowej i wody. Gaz kondensatowy z odwiertów przepływa przez separator

la (gdzie następuje wstępne wydzielenie unoszonych kropli), a następnie przez wymiennik

ciepła 2, do którego pompa wtryskuje zregenerowany roztwór DEG. Tam następuje wstępne

ochłodzenie gazu częścią zimnego strumienia rozprężonego gazu, który jest odbierany z górnej

części niskotemperaturowego separatora Ib.

Rys. 8. Zasada pracy niskotemperaturowej separacji pracującej

na zasadzie ekspansyjnego ochładzania gazu w zwężkach dławiących [6, s. 168]

Zmieszany gaz surowy wraz z mgłą roztworu glikolu kierowany jest poprzez zwężkę

dławiącą 3 (tzw. zawór ekspansyjny). W wyniku, czego następuje silne ochłodzenie strumienia

i wykroplenie znacznej części wody i węglowodorów C3+. Wykroploną ciecz oddziela się w

separatorze Ib i odgazowuje w kolumnie 4. W oddzielaczu 6 oddziela się rozcieńczony

roztwór DEG od gazoliny. Roztwór DEG poddaje się regeneracji i zawraca do obiegu.

Poniższy schemat przedstawia instalację NTS, w której zastosowano zarówno ekspansję,

jak i przeponowe chłodzenie czynnikiem chłodniczym (wymiennik 2b). Rozprężanie gazu

w zwężce 3 następuje tuż po jego ochłodzeniu w wymiennikach 2a i 2b. Jest to poprzedzone

wtryskiem roztworu DEG uniemożliwiającym utworzenie się stałych hydratów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 9. Uproszczony schemat instalacji niskotemperaturowej separacji pracującej na zasadzie ekspansyjnego

ochładzania i z dodatkowym zastosowaniem przeponowego chłodzenia odparowującym czynnikiem

chłodniczym [6, s. 169]

W separatorach la i 1b następuje wydzielanie ciężkiego kondensatu ze strumienia gazu

napływającego z odwiertów. Natomiast w niskotemperaturowym separatorze trójfazowym

Ic odbywa się rozdzielenie strumienia opuszczającego zwężkę 3 na fazę gazowa i dwie fazy

ciekłe (lekki kondensat węglowodorowy i roztwór DEG rozcieńczony usuniętą wodą).

Kondensat jako orosienie jest kierowany na górną półkę kolumny 4 (do jej środkowej części

kieruje się kondensat z separatora lh) [6].

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Dlaczego gazolinę wydziela się ze strumienia gazu po jego odsiarczeniu i osuszeniu?

2. Na czym polega proces separacji mieszaniny gazowej?

3. Jakie procesy wykorzystuje się w trakcie rozdzielania węglowodorów z mieszaniny gazu?

4. Czy gazolinę można z gazu wydzielić w czasie chłodzenia mieszaniny gazowej?

5. Na czym polega i jak się odbywa niskotemperaturowa kondensacja (NTK)?

6. Czy chłodzenie gazu w chłodnicach jest ekonomicznie uzasadnione?

7. Kiedy stosuje się odgazolinowanie gazu ziemnego i na czym ono polega?

8. W jakim celu prowadzi się proces niskotemperaturowej separacji (NTS)?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4.3. Ćwiczenia

Ćwiczenie 1

Znając schemat procesu niskotemperaturowej separacji gazu ziemnego, wymień główne

urządzenia instalacji, wyjaśnij cel zastosowania w procesie zaworów rozprężających

i separatorów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przedstawionym schematem,

2) wypisać, nazwać i zaznaczyć na schemacie identyfikowane urządzenia,

3) wyjaśnić cel stosowania urządzeń redukujących ciśnienie i urządzeń do rozdziału frakcji,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

dwa schematu procesu niskotemperaturowej separacji gazu ziemnego z usuniętymi

podpisami poszczególnych części,

−

Poradnik dla ucznia,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić powody dla których prowadzi się proces wydzielenia z gazu

węglowodorów gazolinowych?

2) wyjaśnić przebieg procesu separacji węglowodorów?

3) wymienić metody wydzielania gazoliny z gazu?

4) wymienić parametry (temperatura i ciśnienie) procesu wydzielania

propanu z gazu ziemnego?

5) omówić proces niskotemperaturowej kondensacji?

6) wymienić metody chłodzenia gazu?

7) wyjaśnić jakie parametry gazu decydują o prowadzeniu procesów

odgazolinowania, oraz na czym te procesy polegają?

8) omówić istotę procesu niskotemperaturowej separacji?

9) wymienić i opisać urządzenia w jakich odbywa się proces NTS?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

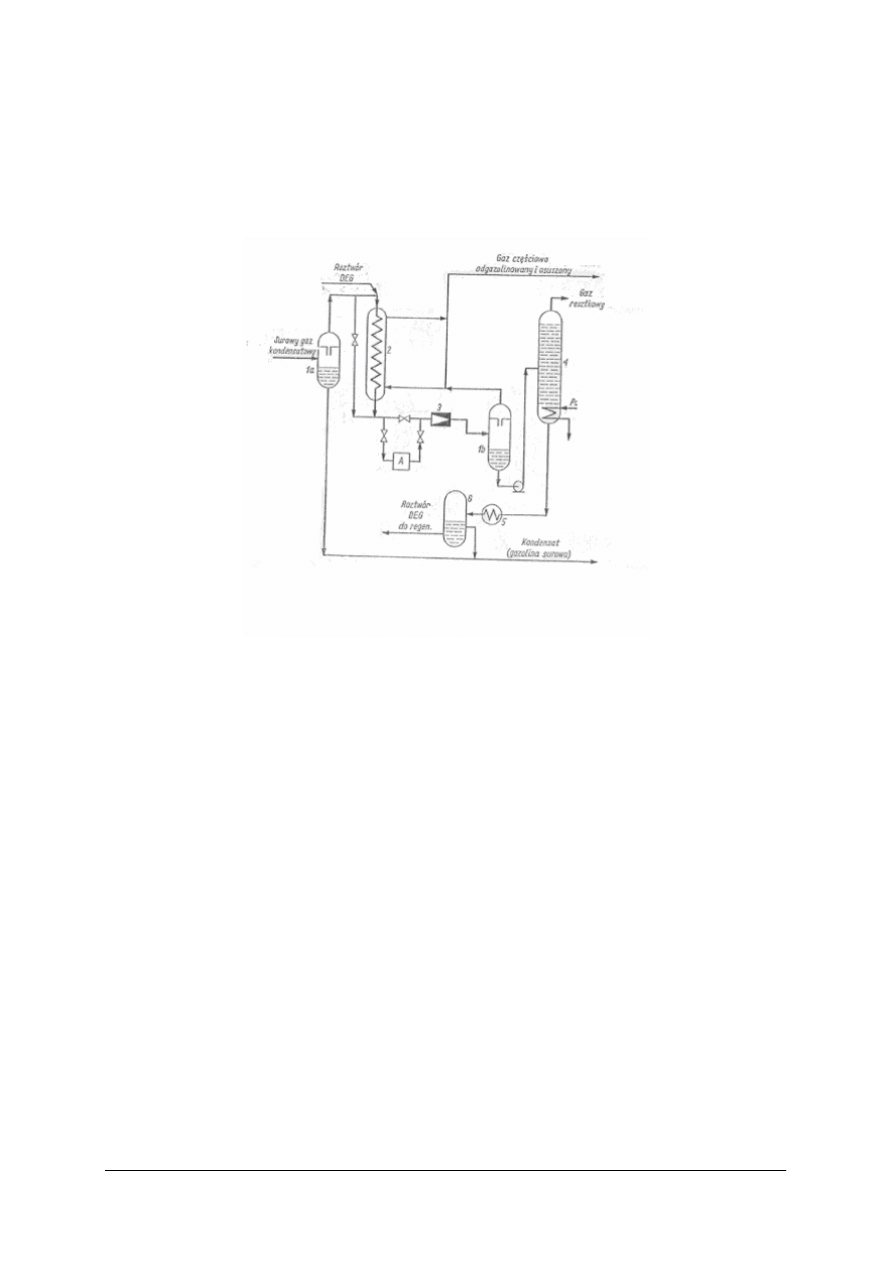

4.5. Odazotowanie gazu ziemnego

4.5.1. Materiał nauczania

Gazy ziemne zawierające duże ilości azotu (tzw. gazy zaazotowane) posiadają znacznie

gorszą wartość opałową aniżeli gazy zawierające śladowe ilości tego składnika.

Konieczność odazotowania określonego gazu wynika bardzo często z potrzeby mieszania

gazów z różnych złóż, mająca na celu nadanie im podobnych właściwości umożliwiających

spalanie w tych samych palnikach [6].

Rys. 9. Schemat instalacji do odazotowania gazu ziemnego: 1 – kolumny, 2 – wielostrumieniowe spiralne

wymienniki ciepła, J – separator, Z – zawory rozprężające [6, s. 275]

Koncentrację azotu w gazie ziemnym można zmniejszyć na drodze jego:

−

w procesie niskotemperaturowego frakcjonowania uprzednio skroplonej mieszaniny,

−

wychwytywania przy użyciu membran (już wkrótce będzie stosowane na KGZ Borzęcin).

Najważniejszym powodem prowadzenia procesu odazotowania, nie jest jednak

zmniejszenie zawartości azotu w gazie ziemnym, ale możliwości wydzielenia ze strumienia

zaazotowanego gazu cząstek argonu i helu. Wydzielenie szlachetnych gazów ze strumienia

zaazotowanego gazu jest możliwe, ze względu na ich obecność właśnie w zaazotowanym

gazie ziemnym.

Dużą trudność w wydzieleniu Ar i He z gazu ziemnego stanowią właściwości tych gazów.

Oba są gazami szlachetnymi i ze względu na swoją bardzo małą aktywność chemiczną nie

pozwalają na zastosowanie w procesie rozdziału żadnej metody absorpcyjnej, ani adsorpcyjnej.

Jedyną możliwością rozdziału mieszaniny gazowej jest proces skraplania składników gazu

w bardzo niskich temperaturach i separacja składników kolejno wykraplanych.

W praktyce przemysłowej stosuje się metodę niskotemperaturowego frakcjonowania

uprzednio skroplonej mieszaniny, z uwagi na znaczną różnicę temperatury wrzenia azotu,

metanu i gazów szlachetnych – głównych składników tej mieszaniny. Jest to proces

kriogenicznej rektyfikacji gazu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Dużym plusem jest wysokie ciśnienie mieszaniny gazów w złożu wpływające korzystnie na

efektywność procesu technologicznego.

W procesach tego typu wyróżnia się cztery fazy produkcyjne:

1) sprężania mieszaniny do odpowiedniego ciśnienia,

2) usunięcie tych składników mieszaniny, których obecność powoduje zakłócenia w procesie

niskotemperaturowym,

3) oziębienie mieszaniny i jej skroplenie,

4) rozdział skroplonej mieszaniny na czyste składniki na drodze rektyfikacji.

Należy również wspomnieć, że w trakcie procesu odazotowania następuje również

oddzielanie helu z gazu ziemnego. I to właśnie na potrzeby tego procesu stosuje się skraplanie

i frakcjonowanie zaazotowanego gazu.

Na początku eksploatacji złóż, gdy panujące ciśnienie jest rzędu 13 - 15 MPa sprężanie

gazu jest zbędne. W miarę wyczerpywania się złoża i spadku ciśnienia zachodzi konieczność

stosowania sprężarek podnoszących ciśnienie gazu do wartości zapewniającej właściwą pracę

instalacji.[3]

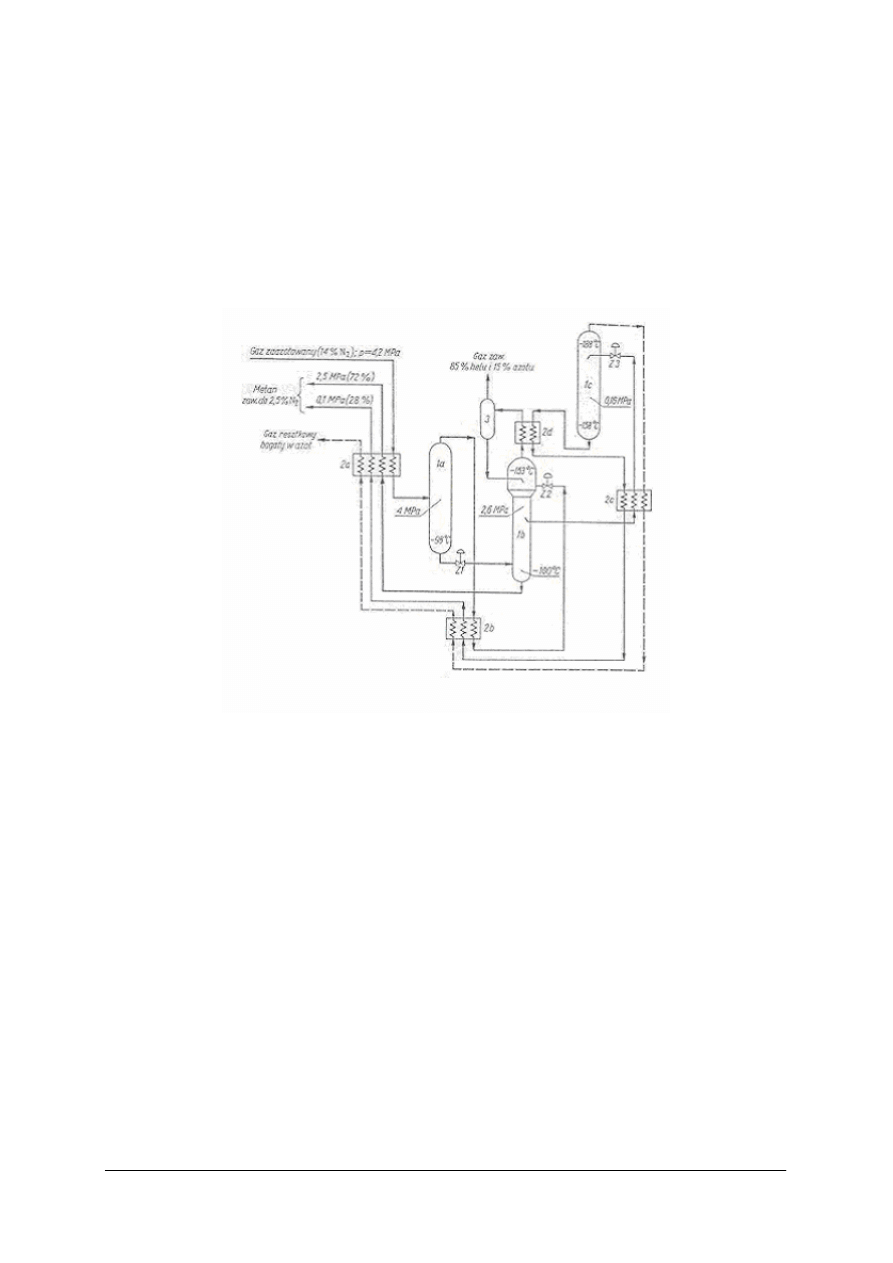

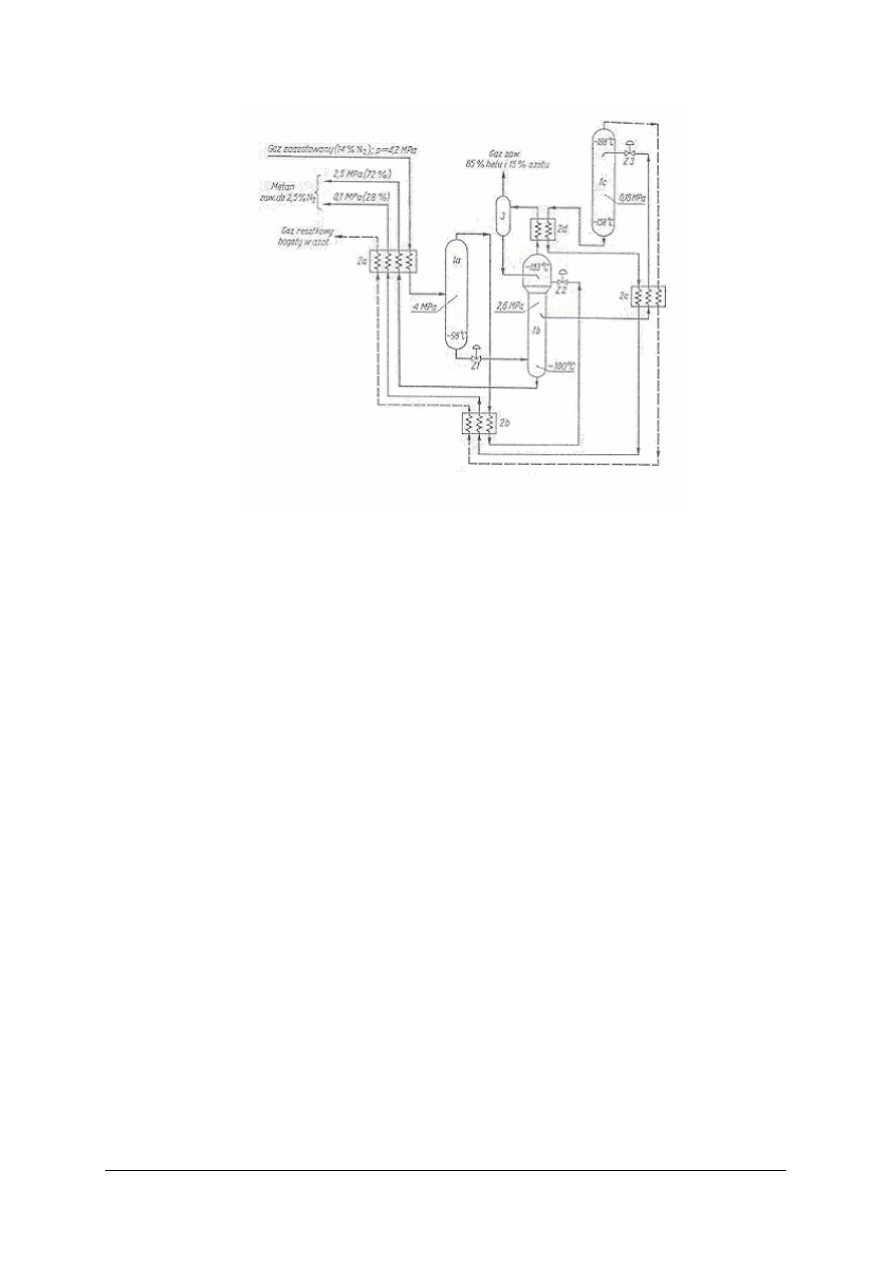

Istnieje wiele metod wydzielania azotu i helu z gazu ziemnego. Między innymi są to

metody niskotemperaturowe – kriogeniczne. Zalicza się do nich: metodę ekspansyjną –

polegającą na wykorzystaniu zjawiska Joule’a – Thomasa, metodę z zastosowaniem cyklu

kaskadowego, w której do skroplenia gazu ziemnego używa się trzy niezależne cykle

chłodzenia: propanowy, etanowy, metanowy.

W trakcie niskotemperaturowego rozdziału mieszanin gazowych wykorzystuje się różnicę

temperatur wrzenia poszczególnych składników. Konieczne jest osiągnięcie temperatury 70 K.

Klasyczny proces kaskadowy

Skraplanie gazu polega tutaj na kilkakrotnym jego schładzaniu. Instalacje posiadają trzy

zamknięte obiegi schładzania gazu, a czynnikami chłodzącymi są – propan, etan i metan.

W trakcie pracy urządzenia kaskadowego czynniki chłodzące oddają swoje ciepło parowania w

obiegu chłodniczym schładzanemu gazowi. Obieg propanowy osiąga temperaturę 233 K (-

40°C), obiegu etanowym około 168 K (-105°C), natomiast w obiegu metanowym 111,8 K

(-161°C).

Poniższy schemat przedstawia instalację do skraplania zaazotowanego gazu ziemnego

metodą kaskadową w obiegu otwartym. Gaz, zanim zostanie skierowany na stopnie chłodzenia

łączy się z mieszaniną środków chłodzących. Należy zwrócić uwagę na częściową kondensację

gazów wchodzących w skład strumienia chłodzącego na każdym ze stopni chłodzenia.

Po wstępnym oczyszczeniu zaazotowany gaz ziemny zostaje zmieszany z gazem

pochodzącym z obiegu skroplenia, a następnie poddawany jest sprężaniu. W chłodnicach

pośrednich panuje temperatura umożliwiająca wykroplenie węglowodorów zawartych w gazie.

Medium chłodnicze zazwyczaj rozdzielane jest na dwie frakcje o różnych zakresach

temperatur: od 213 K (-60°C) – frakcja ciężka do 112 K (-161°C) – frakcja lżejsza.

Zaletą tej metody jest zastosowanie w całej instalacji tylko jednej sprężarki niezależnie od

ciśnienia gazu wlotowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 10. Otwarty obieg kaskadowy:

1 – sprężarka, 2 – wodny wymiennik ciepła,

3 – separatory, 4 – wymiennik ciepła, 5 – zbiornik ciekłego gazu [9]

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Dlaczego wydzielenie azotu i helu z mieszaniny węglowodorów, może się odbywać tylko

przez proces rozdziału kolejno wykraplanych frakcji?

2. Jakie urządzenia pracują przy chłodzeniu strumienia gazu w instalacji kriogenicznej?

3. Jakie czynniki są wykorzystywane w czasie chłodzenia, a następnie frakcjonowania

kolejno skraplanych składników mieszaniny gazowej?

4. Jakie procesy odbywają się w separatorach instalacji kaskadowej?

4.5.3. Ćwiczenia

Ćwiczenie 1

Na podstawie schematu instalacji wyjaśnij zadania wymienników ciepła i kolumn

separacyjnych. Wskaż czynnik, którego wydzielenie z gazu jest w tej instalacji najważniejsze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać w poradniku informacje o procesie przedstawionym na schemacie,

2) wskazać wymienniki ciepła i wyjaśnić zadania strumieni czynników przepływających przez

nie,

3) prześledzić kierunek przepływu każdego strumienia i rozpoznać jakie strumienie

rozdzielają się w separatorach,

4) odnaleźć na schemacie strumień czynnika, który wydzielono z mieszaniny gazu,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

schemat instalacji odazotowania gazu ziemnego z usuniętymi podpisami poszczególnych

urządzeń instalacji,

−

przybory do pisania.

Ćwiczenie 2

Znając schemat otwartego obiegu kaskadowego gazu podpisz główne jego elementy, oraz

wyjaśnij zadania urządzeń „4”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się ze schematem,

2) wyjaśnić zasadę działania urządzeń otwartego obiegu kaskadowego,

3) wyjaśnić rolę urządzeń „4”(wymienniki ciepła), w szczególności zadania strumieni

czynników przepływających przez te wymienniki,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

schemat otwartego obiegu kaskadowego z usuniętymi podpisami poszczególnych części,

−

przybory do pisania.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić, cel prowadzenia procesu odazotowania gazu ziemnego?

2) omówić sposoby chłodzenia gazu ziemnego podczas procesu?

3) wymienić urządzenia instalacji do odazotowania i uzasadnić

konieczność zastosowania tak dużej ilości wymienników ciepła?

4) opisać przebieg procesu wydzielania helu z gazu?

5) omówić klasyczny proces kaskadowy jako przykład instalacji do

chłodzenia i skraplania gazu ziemnego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.6. Usuwanie zanieczyszczeń mechanicznych

4.6.1. Materiał nauczania

Ze względu na konieczność bardzo dokładnego oczyszczania gazu z zanieczyszczeń, coraz

ważniejsze okazują się takie techniki jak: destylacja, separacja na sitach molekularnych

i membranach, czy separacja mechaniczna. W praktyce gazy, oprócz zanieczyszczeń stałych,

mogą zawierać również zanieczyszczenia w formie aerozoli (takie ciecze jak: woda,

węglowodory, olej sprężarkowy, amina, glikol, inhibitory korozji). Ponieważ ciecze te różnią

się między sobą zarówno pod względem własności fizykochemicznych (gęstość, lepkość,

napięcie powierzchniowe, prężność pary), jak i stopnia dyspersji (wielkości kropel aerozolu)

koniecznością jest stosowanie wysokosprawnych bardziej zaawansowanych metod [1].

W praktyce przemysłowej najczęściej stosuje się mechaniczne oddzielanie ciekłych

składników z gazu za pomocą różnego typu urządzeń. Najczęściej stosowane są do tych celów

separatory grawitacyjne, odśrodkowe czy demistacyjne.

Gwarancją bardzo dokładnego oczyszczania okazuje się zastosowanie wysokosprawnych

separatorów wykorzystujących mechanizm koalescencji (łączenia kropel), co umożliwia

separację ze strumieni gazów fazy ciekłej o niemal dowolnych rozmiarach kropel i różnych

właściwościach fizykochemicznych [1].

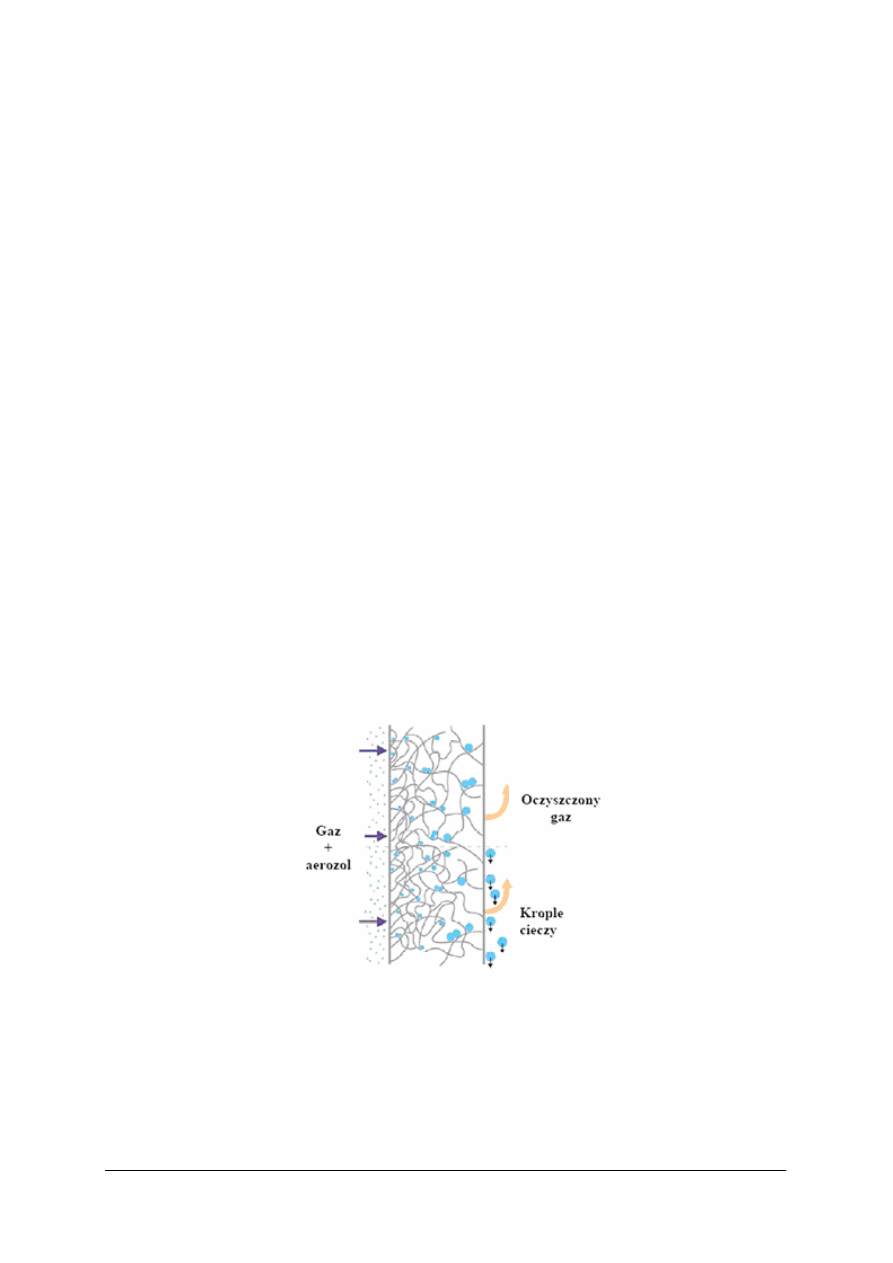

Zasada działania elementów koalescencyjnych

Element koalescencyjny ma postać świecy, do wnętrza, której wpływa gaz niosący ciekły

aerozol. W trakcie przepływu gazu przez odpowiednio uformowaną porowatą strukturę

elementu następuje łączenie się drobnych cząstek aerozolu w większe krople, które wypływają

na zewnętrzną powierzchnię elementu i spływają w dół pod działaniem sił grawitacji, zaś

oczyszczony gaz płynie do góry. Schematyczną ilustrację takiego procesu pokazano na

Rys.12.[1]

Rys. 11. Zasada działania elementu koalescencyjnego [1, s. 5]

Mechanizm procesu koalescencji

W przypadku założenia włóknistości postaci materiału tworzącego świecę koalescera

mechanizm koalescencji możemy podzielić na następujące etapy:

1. adsorpcja (pochłanianie na powierzchni) kropli do włókna,

2. przesuwanie kropel wzdłuż włókna pod działaniem siły unoszenia gazu do punktu łączenia

z drugim włóknem,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

3. łączenie się dwóch kropel w jedną większą w punkcie łączenia włókien,

4. powtarzające się łączenie małych kropel z powstałą już większą kroplą w punkcie łączenia

włókien,

5. uwolnienie „dużej” kropli z punktu przecięcia włókien na skutek wzrastającego oporu

zaadsorbowanej kropli w stosunku do siły unoszenia gazu,

6. powtórzenie etapów 1–5 z kroplami o coraz większych rozmiarach i coraz większymi

odległościami między włóknami.

Powyższy schemat zwraca szczególną uwagę na czynniki wpływające na efektywność

procesu koalescencji. Własności powierzchni włókien koalescera decydują o adsorpcji kropel

jak i ich uwolnieniu po połączeniu. Niezbędna jest, więc odpowiednia równowaga pomiędzy

siłami przyciągania lub adsorpcji i mechanizmem umożliwiającym ich uwalnianie. Dostępna

powierzchnia dla adsorpcji jest wyznaczana poprzez średnicę włókien i zakres ich różnych

porowatości.

Uwzględniając zastosowania praktyczne należy również zwrócić uwagę na:

−

spadek ciśnienia,

−

chemiczną wytrzymałość,

−

odporność na działanie substancji powierzchniowo czynnych.

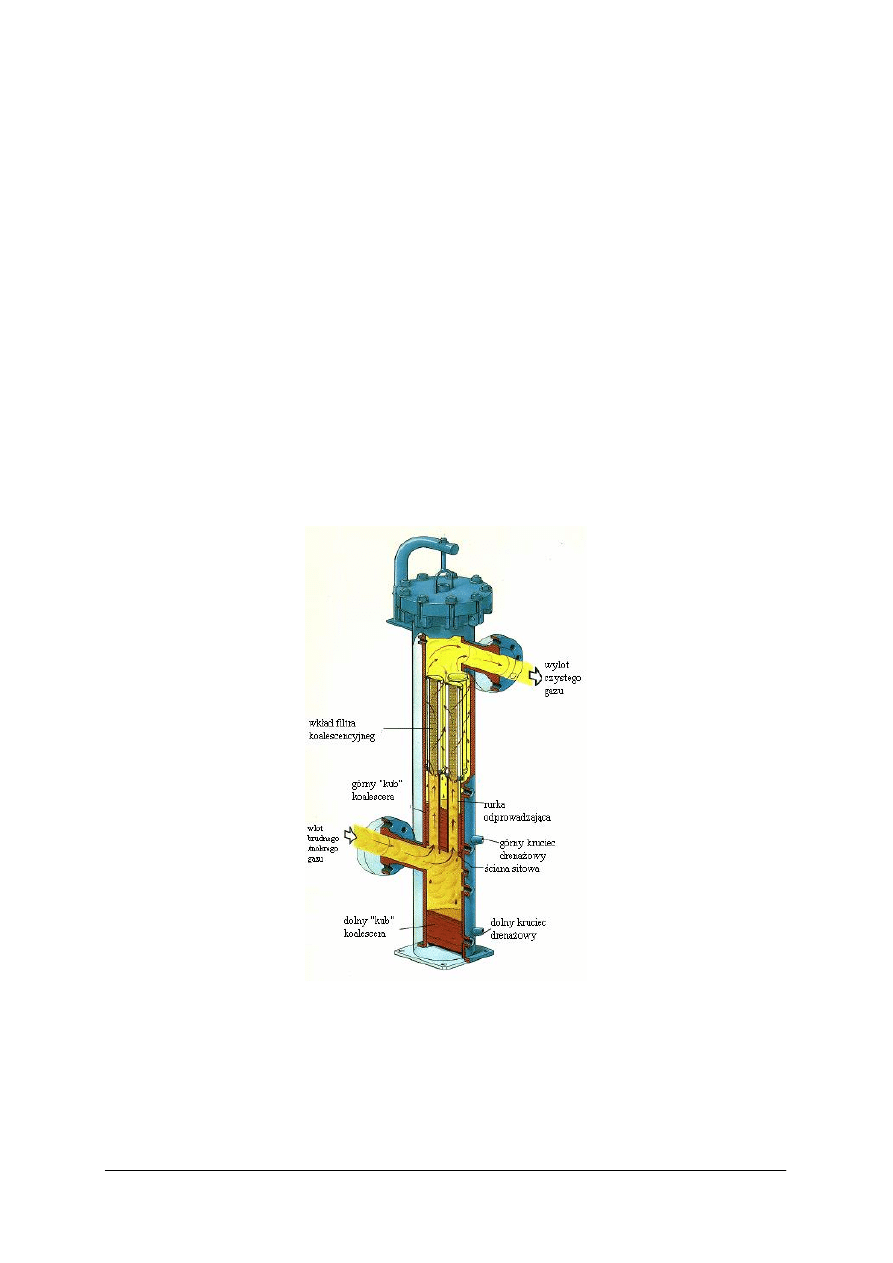

Poniższy rysunek przedstawia schemat koalescera typu ciecz-gaz (L/G) firmy Pall.

Rys. 12. Schemat działania koalescerów typu ciecz-gaz (L/G) firmy Pall [7, s. 1]

Zanieczyszczony gaz wpływa poprzez króciec wlotowy pod dolną płytę sitową, na której

osadzone są elementy koalescencyjne. W wyniku znacznego obniżenia prędkości przepływu,

większe cząstki stałe oraz ciekłe opadają na dno koalescera i odprowadzane są poprzez dolny

króciec drenażowy.

W dolnym „kubie” koalescera następuje także oddzielenie cieczy, występującej w postaci

większych ilości fazy ciągłej (tzw. rzuty cieczy), pojawiającej się w postaci dużych kropel lub

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

większych porcji w oczyszczanym gazie [7]. Przepływ aerozolu przez porowatą strukturę

medium koalescencyjnego powoduje łączenie się ze sobą drobnych cząstek aerozolu w większe

krople, które wypływają na zewnętrzną powierzchnię medium oraz spływają grawitacyjnie w

kierunku płyty sitowej. Gromadząca się na płycie sitowej ciecz odprowadzana jest okresowo

na zewnątrz, poprzez górny króciec drenażowy.

W celu zapewnienia bezawaryjnej i efektywnej pracy koalescera zaleca się stosowanie

aparatury kontrolno-pomiarowej, umożliwiającej [7]:

−

obserwację przebiegu pracy koalescera przez monitorowanie zmian spadku ciśnienia na

elementach koalescencyjnych,

−

zabezpieczenie elementów koalescencyjnych przed zalaniem oraz przed porywaniem oleju

do strumienia gazu oczyszczonego, przez automatycznie sterowanie cyklem drenażu

koalescera.

Usuwanie oddzielonej fazy ciekłej z dolnego oraz górnego zbiornika jest prowadzone

niezależnie. Ponieważ szybkość gromadzenia się cieczy jest z reguły większa w przypadku

zbiornika górnego, stosuje się automatyczny drenaż tej części koalescera przy pomocy zaworu

pneumatycznego sterowanego sygnałem z zainstalowanego w zbiorniku górnym czujnika

poziomu L/H. Ciecz ze zbiornika dolnego jest zazwyczaj usuwana przy pomocy ręcznego

zaworu ciśnieniowego wyposażonego w kapilarę dławiąc cyklicznie.

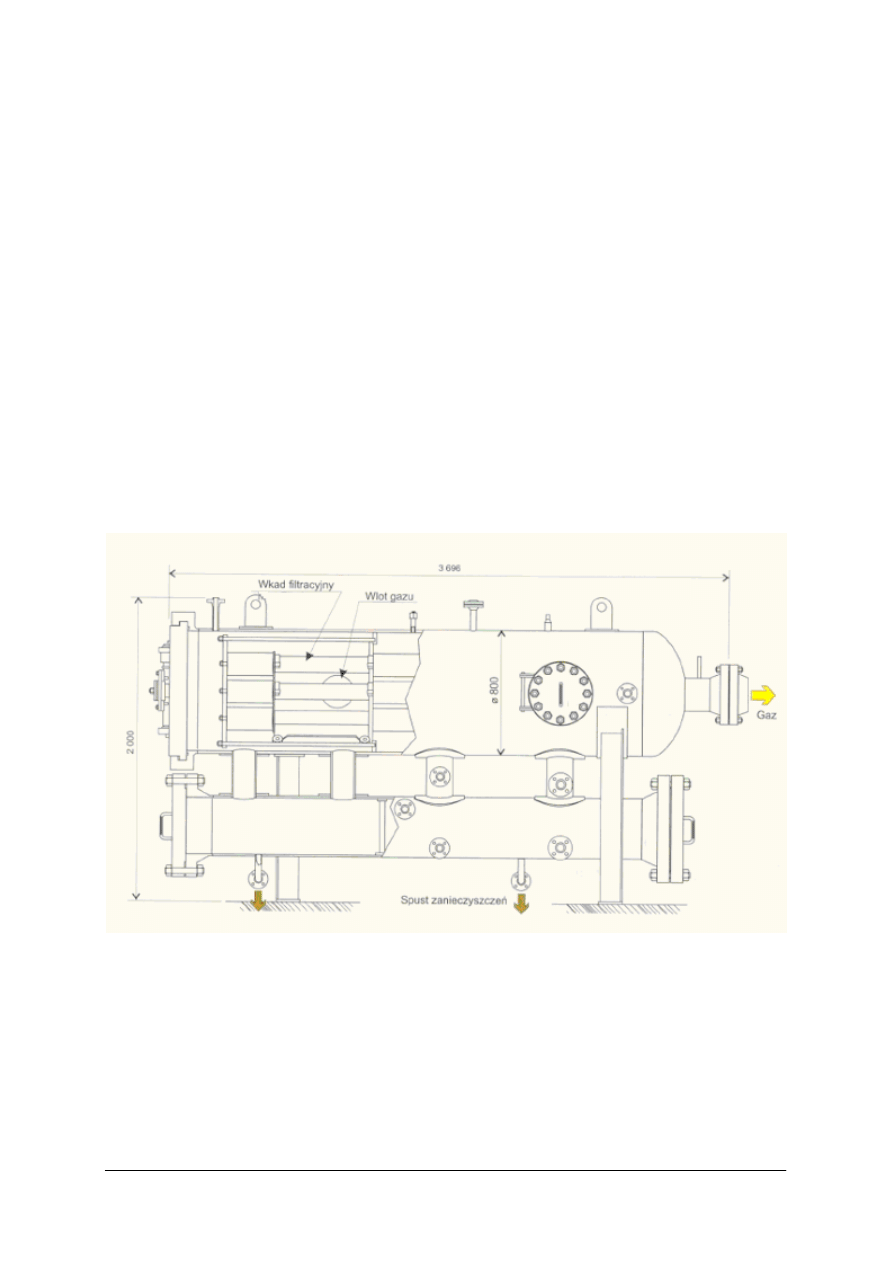

Filtry gazu – przeznaczenie i zasada działania

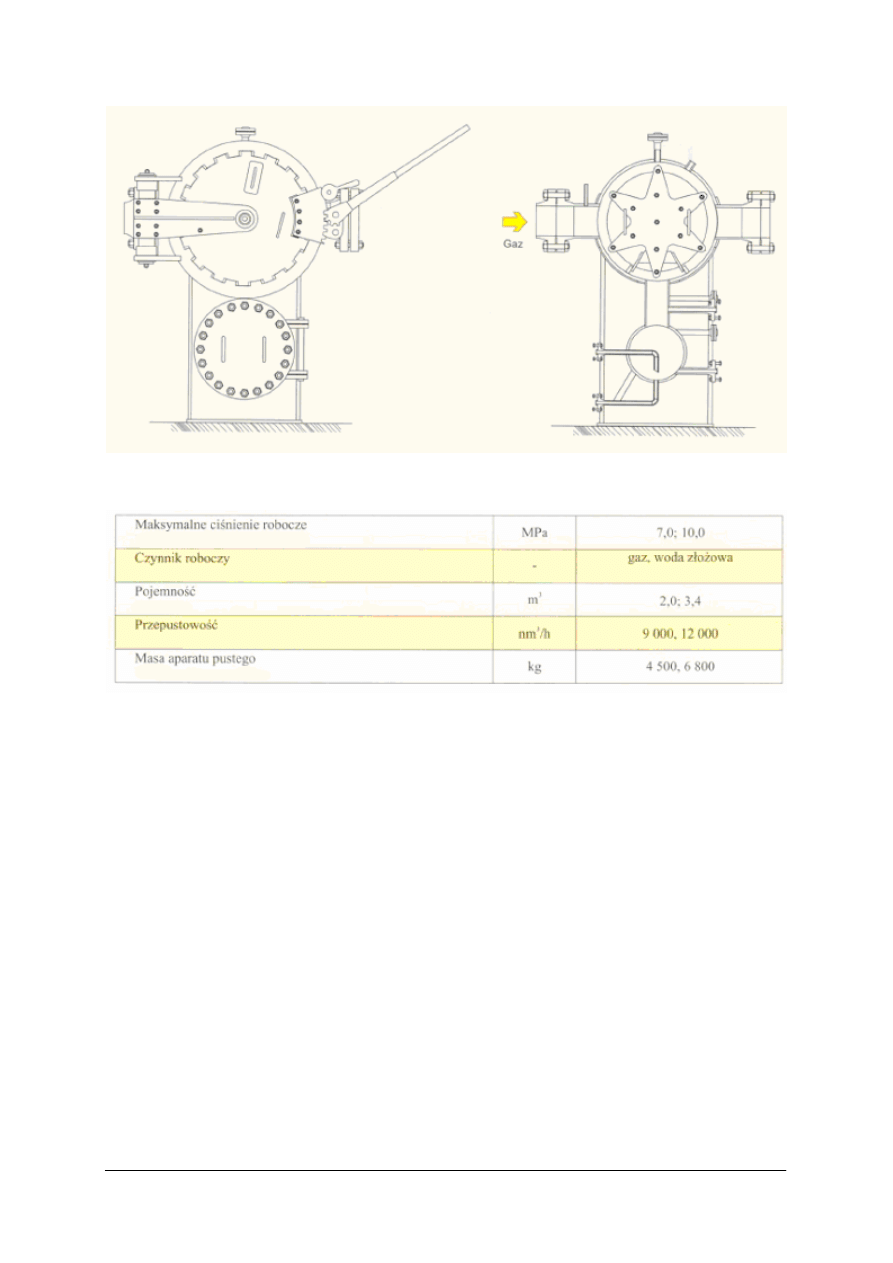

Rys. 13. Schemat filtra gazu [14, s. 12]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 14. Schemat filtra gazu [14, s. 12]

Tabela 3. Charakterystyka techniczna [14, s. 13]

Filtr gazu służy do dokładnego oczyszczenia gazu z wody i cząstek mechanicznych.

Zanieczyszczony gaz wtłaczany do filtra przechodzi przez świece filtracyjne, na których

następuje kondensacja cząstek wody. Osuszony gaz przesyłany jest do dalszej obróbki, a woda

do odgazowacza i dalej do zbiornika wody złożowej.

Filtr posiada wygodny, poziomy właz manewrowy służący do bieżącej obsługi świec

filtracyjnych.

Filtr pracuje w pozycji poziomej.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co rozumiemy przez pojęcie „zanieczyszczenia mechaniczne”?

2. Jakie skutki w gazociągach może spowodować obecność zanieczyszczeń mechanicznych?

3. Jakie elementy filtra są odpowiedzialne za usunięcie zanieczyszczeń mechanicznych?

4. Jakie urządzenia mogą okazać się przydatne do mechanicznego oddzielania ciekłych

składników z gazu?

5. Jaki mechanizm wykorzystują wysokosprawne separatory i na czym ten mechanizm

najogólniej polega?

6. Na jakiej zasadzie działają elementy koalescencyjne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

7. Jak wygląda mechanizm kolejnych etapów koalescencji i przy jakim założeniu

funkcjonuje?

8. Jak można przedstawić zasadę działania koalescera typu ciecz-gaz?

9. Co umożliwia aparatura kontrolno-pomiarowa przeznaczona dla nadzorowania pracy

koalescera?

4.6.3. Ćwiczenia

Ćwiczenie 1

Znając schemat koalescera typu gaz-ciecz (L/G) firmy Pall podpisz główne jego elementy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się wcześniej z opisanym schematem,

2) zapoznać się z zasadą działania koalescera,

3) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

schemat koalescera typu ciecz-gaz z usuniętymi podpisami poszczególnych części,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić pojęcie „zanieczyszczenia mechaniczne”?

2) wymienić

urządzenia,

które

służą

do

oczyszczania

gazu

z mechanicznych zanieczyszczeń?

3) scharakteryzować przepływ strumienia gazu w koalescerze ?

4) podać, jakie urządzenia służą do mechanicznego oddzielania ciekłych

zanieczyszczeń z gazu?

5) opisać budowę filtra, oraz mechanizm działania wkładów filtracyjnych?

6) opisać zasadę działania elementów koalescencyjnych?

7) narysować schemat działania elementu koalescencyjnego?

8) wymienić zagrożenia wynikające z obecności mechanicznych

zanieczyszczeń w gazie?

9) opisać zasadę działania koalescera typu ciecz – gaz?

10) wyjaśnić pochodzenie zanieczyszczeń mechanicznych, czy można ich

uniknąć?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

4.7. Usuwanie par rtęci

4.7.1. Materiał nauczania

Sorpcja – ogólna nazwa procesów polegających na pochłanianiu powierzchniowym

(adsorpcja) i objętościowym (absorpcja) przez fazę stałą (sorbent) – bez rozróżniania

mechanizmów tych procesów. [14, 15]

Absorpcja – to proces polegający na wnikaniu cząsteczek, atomów lub jonów do wnętrza

innej substancji tworzącej dowolną fazę ciągłą – (gazu, cieczy, ciała stałego itp.) [14].

Adsorpcja – to proces wiązania się cząsteczek, atomów lub jonów na powierzchni lub granicy

faz fizycznych, powodujący lokalne zmiany stężenia [14].

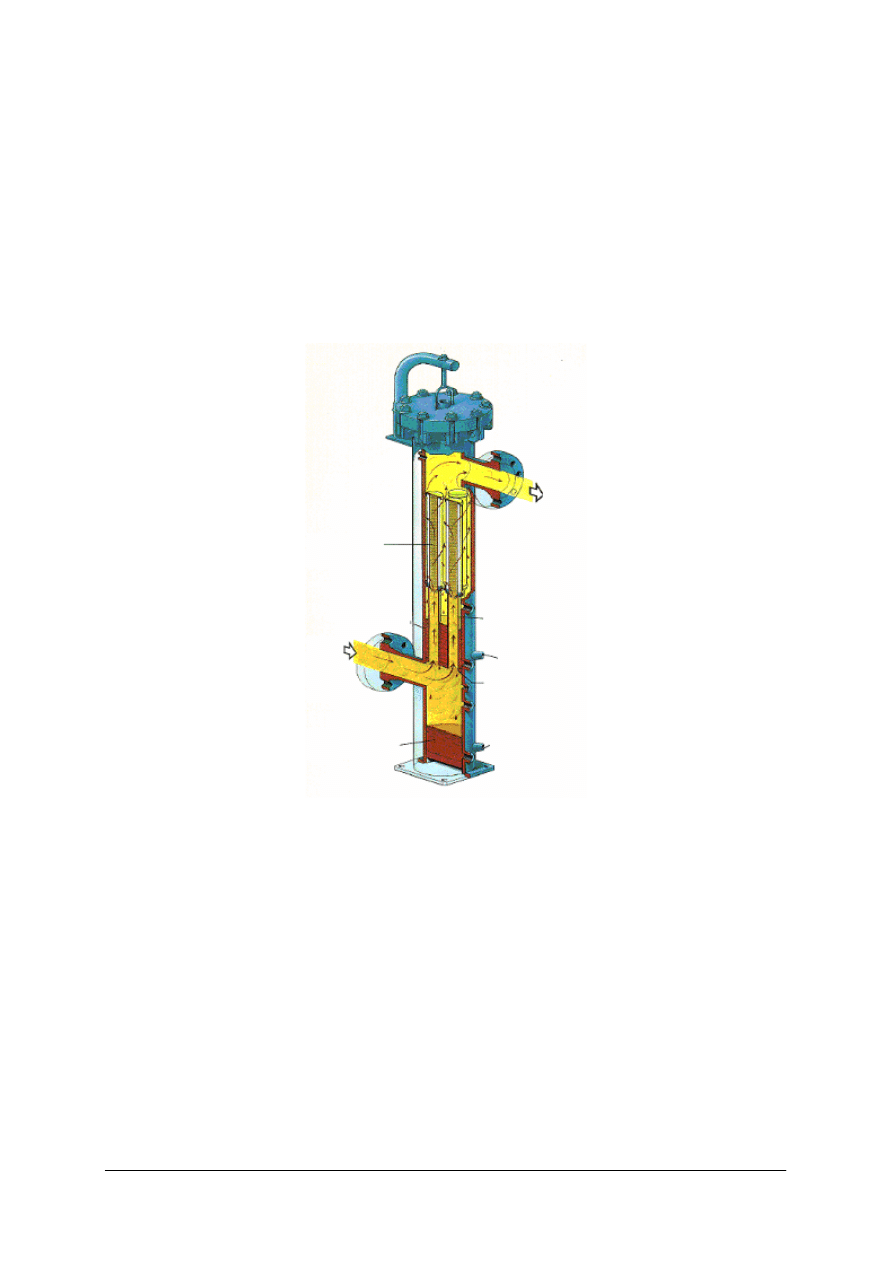

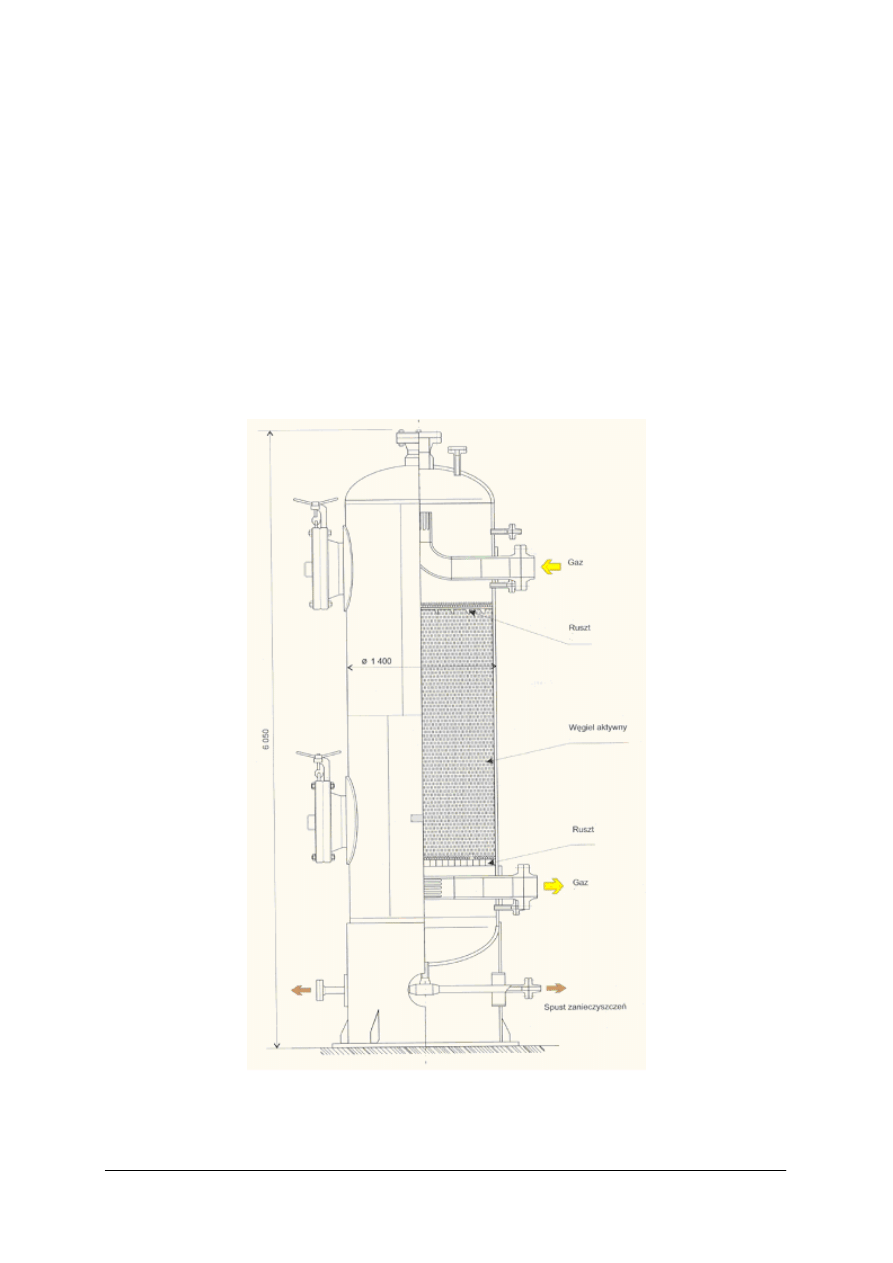

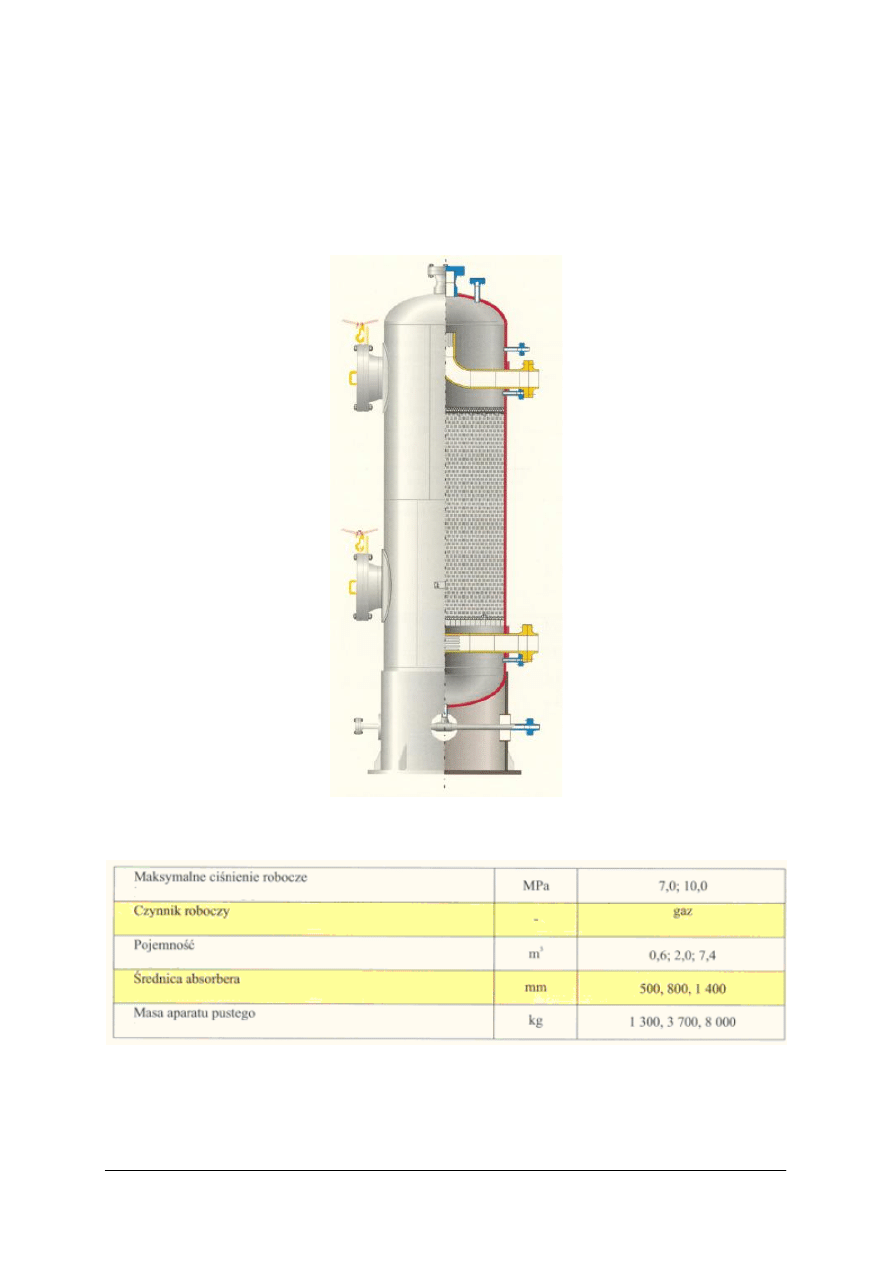

Rys. 15. Schemat absorbera rtęci [16, s. 14]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Niektóre gazy ziemne zawierają pewne ilości rtęci. Jej pozbycie się w celu uzyskania

minimalnej zawartości jest konieczne zarówno ze względu na toksyczne oddziaływanie na

użytkowników gazu, jak i z powodu rtęciowej korozji aparatury w instalacjach przeróbki gazu [3].

Przyjmuje się, że zawartość rtęci w gazach nie może przekraczać 0,001 mg/m

3

, a gaz

wysokotemperaturowy kierowany do odbiorców komunalnych nie powinien zawierać więcej

niż 0,04 mg Hg/m

3

.

Rys. 16. Schemat absorbera rtęci [16, s. 15]

Tabela 4. Charakterystyka techniczna [16, s. 15]

Rtęć zawarta w gazach ziemnych występuje zarówno w postaci ciekłej (mikrokrople

unoszone przez gaz), jak i par. Utrudnia to zastosowanie skutecznej technologii usuwania

rtęci. W Instytucie Górnictwa Naftowego i Gazownictwa opracowano i wdrożono do praktyki

skuteczną technologię dwustopniową obejmującą:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

−

wydzielanie z gazu mikrokropel rtęci na filtrze wykonanym z hydrofobowych włókien

szklanych (budujące je cząsteczki chemiczne „odpychają” cząsteczki wody);

−

sorpcję(pochłanianie) z par rtęci na odpadowym sorbencie (pochłaniaczu) węglowym

obciążonym siarką.

4.7.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest sorpcja?

2. Co to jest absorpcja?

3. Co to jest adsorpcja?

4. Dlaczego stosuje się odrtęcianie gazu ziemnego?

5. Jaka zawartość par rtęci jest dopuszczalna w gazie ziemnym?

6. Jakie są stopnie usuwania par rtęci z gazu ziemnego?

4.7.3. Ćwiczenia

Ćwiczenie 1

Zidentyfikuj elementy instalacji usuwania par rtęci z gazu ziemnego na wybranej kopalni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na podstawie schematu zidentyfikować elementy instalacji usuwania par rtęci z gazu

ziemnego w zwiedzanej kopalni,

2) napisać sprawozdanie z wycieczki odbytej do kopalni.

Wyposażenie stanowiska pracy:

−

schematy aminowej instalacji usuwania par rtęci z gazu ziemnego,

−

przybory do pisania,

−

zeszyt.

4.7.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić jakie zadanie spełnia w kolumnie węgiel aktywny?

2) wyjaśnić pojęcie „sorpcja”?

3) jakie skutki może powodować obecność rtęci w gazie?

4) wyjaśnić cel stosowania adsorberów rtęciowych?

5) podać dopuszczalną zawartość par rtęci w gazie ziemnym?

6) wyjaśnić proces sorpcji rtęci na powierzchni węgla aktywnego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

4.8. Ideowy schemat procesów oczyszczania gazu na przykładzie

Kopalni Ropy Naftowej i Gazu Ziemnego Dębno

4.8.1. Materiał nauczania

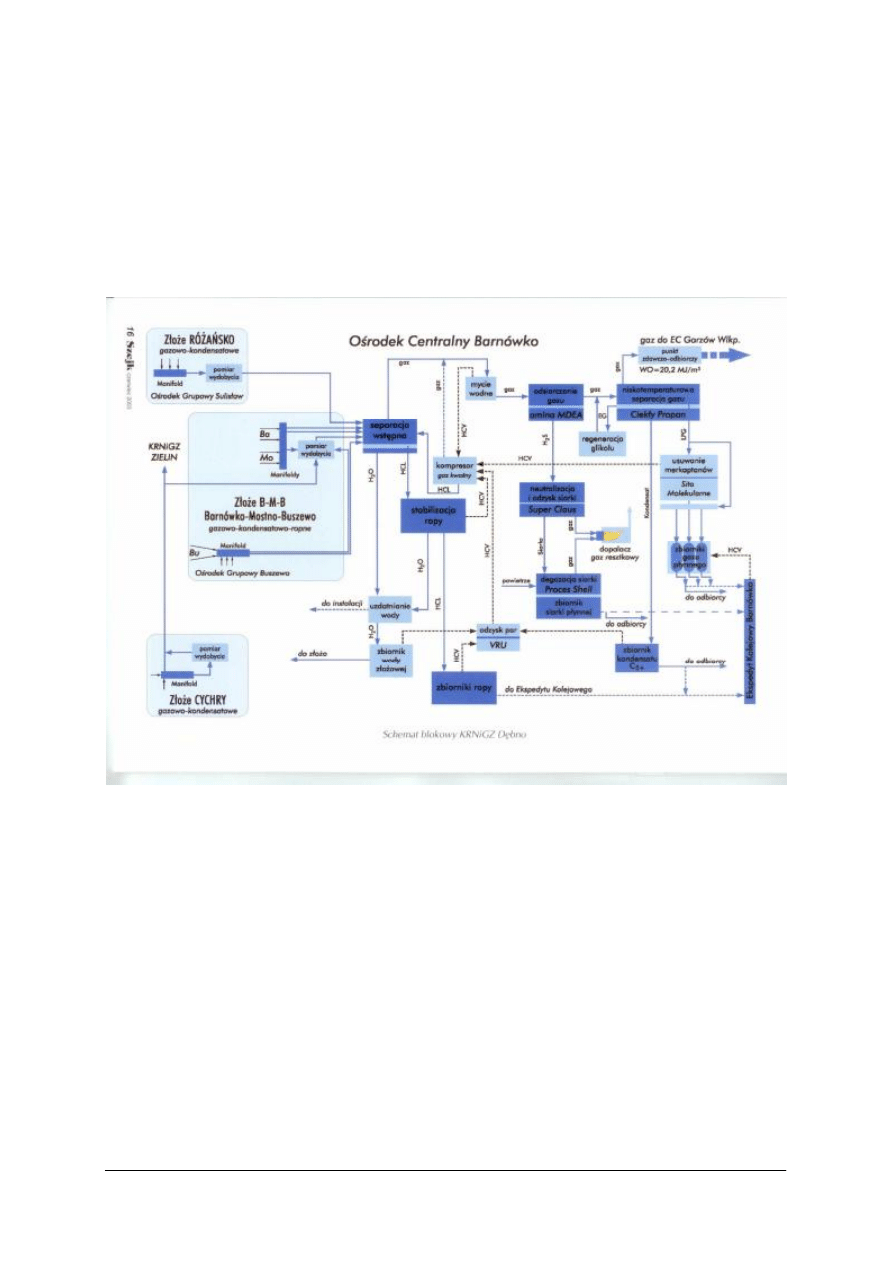

Na poniższym schemacie przedstawiono ideowy schemat blokowy instalacji znajdującej się

na KRNiGZ Dębno oraz zaznaczono miejsca zachodzących procesów technologicznych.

Rys. 17. Schemat blokowy KRNiGZ Dębno [10, s. 16]

Kopalnia Dębno znajduje się na Niżu Polskim, w okolicach Gorzowa Wielkopolskiego.

W jej udziale jest eksploatacja ropy naftowej oraz gazu ziemnego wraz z kondensatem z trzech

pobliskich złóż, czyli: Barnówka, Mostna i Buszewa (nazwa skrótowa tego obszaru

eksploatacji – BMB). Dodatkowo na kopalni jest jeszcze poddawany obróbce technologicznej

gaz z kondensatem pochodzący ze złóż Różańsko oraz Cychry.

Wstępna separacja

Płyn złożowy, (wydobywana z odwiertów ropa, gaz ziemny z zanieczyszczeniami i woda

złożowa) płynie na kopalnię (nazywaną w praktyce przemysłowej Ośrodkiem Centralnym

Barnówko) bezpośrednio z poszczególnych odwiertów rurociągami indywidualnymi (odwierty

Barnówko, Mostno) lub kolektorami (rurociągami zbierającymi z grupy odwiertów)

z Ośrodków Grupowych Sulisław (odwierty Różańsko) i Buszewo (odwierty Buszewo).

W praktyce przemysłowej fizyczna separacja faz, (czyli rozdział na poszczególne ich rodzaje)

jest pierwszym etapem obróbki, jakiej gaz jest poddawany. Urządzenia służącego do tego celu,

zwane seperatorami rozdzielają płyn złożowy na trzy fazy:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

−

gaz, który jest kierowany do głównego separatora wlotowego,

−

ciekłe węglowodory (ropa), które przez wymiennik ciepła, zbiornik zasilania stabilizacji

oraz zbiornik uzdatniania ropy / demulgator /są kierowane do kolumny stabilizacyjnej,

−

woda złożowa, która jest kierowana do odgazowywacza wody złożowej.

Poszczególne grupy odwiertów (Na Barnówku, Mostnie i Buszewie) posiadają własne

separatory, tzw. testowe. Odwierty Buszewa mają swój oddzielny separator, ponieważ

zasadniczo są to odwierty ropne (odwiercone w ropnej części złoża BMB) i zawartość frakcji

ciekłych (ropa) w płynie złożowym produkowanym przez te odwierty jest dużo większa niż

w przypadku innych odwiertów. Daje to podstawy do zastosowania oddzielnego separatora

dla odwiertów Buszewo w celu polepszenia oddzielania faz. Połączona produkcja odwiertów

Różańsko kierowana jest do miejsca będącego „punktem zbiorczym”, nazywanym Ośrodkiem

Grupowym Sulisław, a następnie na OC Barnówko, (czyli na kopalnię) kolektorem grupowym.

Nie ma rurociągu testowego z OG Sulisław, ponieważ separator do testowania odwiertów

Różańsko znajduje się na OG Sulisław i tam odbywa się ich testowanie, a rozdzielone i

zmierzone fazy kierowane są do kolektora głównego i przesyłane na OC Barnówko.

Separacja wlotowa jest kluczowym procesem obsługiwanym w zakładzie uzdatniania

OCB. Oddzielone ciekłe węglowodory kierowane są do jednostki stabilizacji, a woda złożowa

do odgazowywacza, w celu uwolnienia rozpuszczonego w niej gazu. Gaz opuszczający

separator kierowany jest do filtroseparatora wlotowego i oczyszczany w nim z porwanych

ciężkich węglowodorów, związków chemicznych wtryśniętych (np. w celu zwalczania

hydratów) na strefach przyodwiertowych, (czyli na instalacjach znajdujących się na

powierzchni każdego z odwiertów), oraz z cząstek stałych.

Ciekłe węglowodory zebrane przez filtroseparator kierowane są do zbiornika zasilającego

stabilizator. Woda złożowa jest oddzielana i gromadzona w części separatora wlotowego

zwanej butem, a następnie kierowana jest do odgazowywacza wody złożowej.

Gaz opuszczający separator wlotowy stanowi główny strumień gazowy zakładu

uzdatniania OC Barnówko, który następnie poprzez filtroseparator wlotowy oraz instalację

przemywania wodą kierowany jest do instalacji aminowej celem odsiarczenia (usunięcia

siarkowodoru) [8].

Stabilizacja ropy naftowej

Surowa ropa naftowa z separatora wejściowego oraz z filtroseparatora wlotowego, wraz

z ropą z separatorów testowych, przepuszczana jest przez wymiennik ciepła stabilizacji w celu

podgrzania strumienia ropy odgazowywanego następnie w zbiorniku zasilającym stabilizację.

Zbiornik zasilający stabilizację zbiera także strumienie gęstej cieczy węglowodorowej z dna

kolumny przemywania wodą. Pracuje on przy znacznie mniejszym ciśnieniu i znacznie wyższej

temperaturze niż separator wejściowy, co pozwala na odgazowanie znacznych ilości lekkich

węglowodorów, które są wciąż rozpuszczone w ropie naftowej. Ciecz węglowodorowa jest

przesyłana do zbiornika uzdatniania ropy. Natomiast woda wysyłana jest do zbiornika

odgazowania wody złożowej. Częściowo stabilizowana ropa opuszcza zbiornik uzdatniania

ropy i jest przesyłana do kolumny stabilizacyjnej, gdzie następuje dalsze odgazowanie lekkich

węglowodorów i nie skraplających się gazów z ropy naftowej.

Ropa stabilizowana gromadzi się na dnie kolumny, skąd kierowana jest do zbiorników

magazynowych, po wymianie ciepła z ropą zasilającą w wymienniku i po dalszym schłodzeniu

w chłodnicy produktu wyjściowego.

Gaz zebrany w zbiorniku zasilającym, zbiorniku uzdatniania ropy i kolumnie stabilizacyjnej

zaraz po połączeniu w jeden strumień jest sprężany i powraca do separatora wlotowego [8].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

Sprężanie gazu o niskim ciśnieniu

Zadaniem kompresora niskiego ciśnienia jest zebranie całości gazu o niskim ciśnieniu

i podwyższenie jego ciśnienia do wartości pozwalającej na powrót do obiegu przez powtórne

podanie go do separatorów głównych dla dalszej obróbki procesowej.

Gaz odbierany jest z następujących jednostek:

−