XIV Konferencja Naukowa – Korbielów 2002

„Metody Komputerowe w Projektowaniu i Analizie Konstrukcji Hydrotechnicznych”

Monitorowanie stanu termicznego konstrukcji

betonowych podczas budowy i dojrzewania

Piotr Witakowski

1

1. ZJAWISKO I PROBLEM

Działanie wszystkich spoiw stosowanych w budownictwie opiera się na

egzotermicznych reakcjach chemicznych. W przypadku najczęściej stosowanego spoiwa,

czyli cementu, jest to kompleks reakcji obejmowanych wspólną nazwą hydratacji, jako że

podstawową ich cechą jest przyłączanie przez cząsteczki cementu cząsteczek wody.

Wydzielające się przy tym ciepło - tzw. ciepło hydratacji - prowadzi do wzrostu

temperatury dojrzewającej konstrukcji. Wzrost ten zależy od szeregu czynników [

1

], a do

najważniejszych z nich należą - rodzaj cementu, jego zawartość w mieszance, temperatura

mieszanki podczas betonowania i warunki odprowadzania ciepła z dojrzewającej

konstrukcji. Ostatni z wymienionych czynników zależy od geometrii konstrukcji

i termicznych warunków brzegowych, a miarą jego jest tzw. współczynnik masywności

pozornej konstrukcji m

p

lub grubość zastępcza e określone zależnościami

V

S

m

p

p

,

p

S

V

e

,

gdzie:

V – objętość elementu,

S

p

– powierzchnia elementu chłodzona przez otaczające powietrze.

Przyjmuje się, że konstrukcja ma dużą masywność, jeśli m

k

< 2 [m

-1

], średnią - jeśli m

k

[2, 15] [m

-1

] i małą, jeśli m

k

> 15 [m

-1

]. Im konstrukcja jest bardziej masywna, tym mniejszy

ma współczynnik masywności m

p

i tym większy następuje w niej przyrost temperatury przy

zachowaniu tego samego składu betonu i tej samej temperatury początkowej. Z tego

powodu dla konstrukcji masywnych konieczne jest prowadzenie betonowania z

zachowaniem szczególnych warunków termicznych. Mówimy wówczas

o technologii konstrukcji masywnych z betonu rozumiejąc przez to taką technologię, która

musi uwzględniać zarówno w trakcie samego betonowania jak i późniejszej pielęgnacji

z góry określonych warunków co do przyrostu temperatury lub różnic temperatury

pojawiających się w konstrukcji w trakcie jej dojrzewania. Nie spełnienie tych warunków

podczas dojrzewania betonu prowadzi do powstania naprężeń termicznych

1

Dr hab. inż. Piotr Witakowski

51

przekraczających wytrzymałość materiału i spękań powodujących utratę monolityczności

konstrukcji.

Podkreślić trzeba, że technologia konstrukcji masywnych powinna być stosowana do

wszystkich konstrukcji betonowych wykonywanych w warunkach utrudnionego

odprowadzania ciepła, a nie tylko w przypadku konstrukcji masywnych. Często bowiem

obserwujemy uszkodzenia termiczne w stosunkowo cienkich elementach, jeśli tylko zostały

wykonane z bogatych w cement mieszanek dojrzewających w warunkach izolacji

termicznej.

2. NAUKOWO-DOSWIADCZALNE PODSTAWY TECHNOLOGII

WYKONYWANIA KONSTRUKCJI MASYWNYCH Z BETONU

Jednym z najważniejszych aspektów technologii konstrukcji masywnych z betonu jest

fakt, że w ramach zwykłych procedur projektowania konstrukcji betonowych jest bardzo

trudno lub wręcz niemożliwe określić podczas projektowania konstrukcji moment,

w którym będzie największe zagrożenie ze strony naprężeń termicznych. Dzieje się tak ze

względu na fakt, że istnieją dwa odmienne mechanizmy zniszczenia konstrukcji w wyniku

ciepła hydratacji. Pierwszy z nich występuje w okresie nagrzewania konstrukcji (w okresie

uderzenia termicznego) i związany jest z rozciąganiem powierzchniowych warstw bloku

przez rozszerzające się w wyniku nagrzewania wnętrze. Mówimy wówczas o rozciąganiu

bezpośrednim. Drugi mechanizm pojawia się w okresie ostygania bloku i związany jest

z powstrzymywaniem odkształceń stygnącego wnętrza przez powierzchniowe warstwy

bloku lub zewnętrzne warunki podparcia. Mówimy w tym przypadku o powstrzymywaniu

odkształceń (ang. restraint mechanism). Jeśli pierwszy z mechanizmów możliwy jest tylko

przy dużych grubościach bloku, to drugi z nich może wystąpić niezależnie od grubości.

Dla opisu tych wszystkich złożonych zjawisk i opracowania prawidłowej technologii

wznoszenia konstrukcji masywnych zostały stworzone kompleksowe naukowo-

doświadczalne podstawy technologii wykonywania masywnych konstrukcji z betonu.

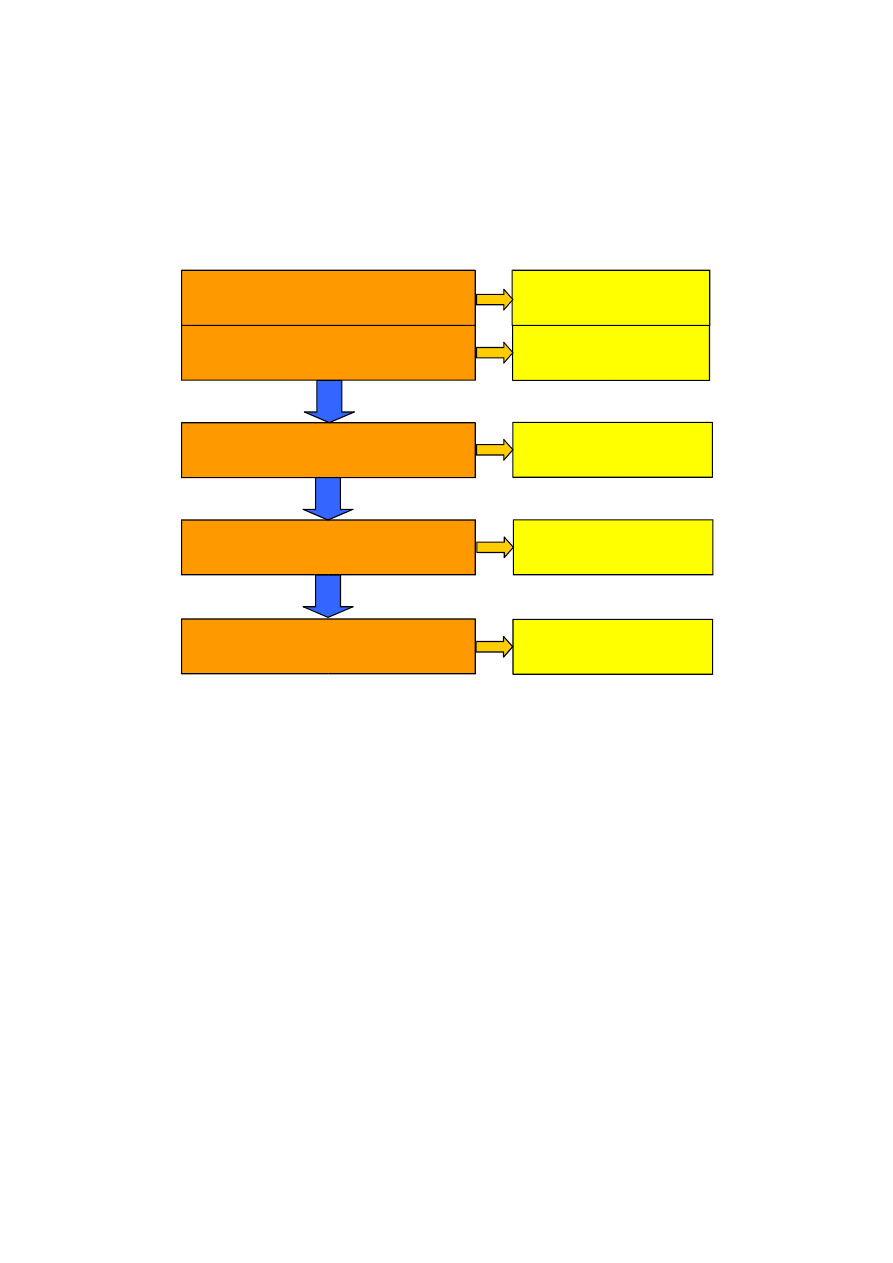

Ilustruje to rysunek 1. Opiszemy pokrótce poszczególne elementy składające się na

wspomniane podstawy.

3. PODSTAWY TEORETYCZNE I EKSPERYMENTALNE

3.1. Podstawy teoretyczne

Podstawy teoretyczne stanowi teoria dojrzewania prostego. Jest to szczególny

przypadek ogólnej termodynamicznej teorii dojrzewania [

2

]. W ogólnej teorii dojrzewania

analizujemy wielofazowy ośrodek ciągły, w którym istnieje n faz, miedzy którymi biegnie r

reakcji - przemian fazowych. Zakładamy, że brak jest ruchu faz względem siebie, czyli

brak dyfuzji i że spełnione są zasady zachowania masy i zasady klasycznej termodynamiki.

W związku z tym wektor ρ

α

opisujący skład fazowy ośrodka zawsze ma koniec na

powierzchni oktaedrycznej w przestrzeni fazowej, a proces dojrzewania stanowiący proces

przemian fazowych reprezentowany jest przez pewną linię L leżącą na tej płaszczyźnie -

rys. 2. W ogólnej teorii linia ta może zależeć od różnych czynników. W każdym jednak

przypadku znajomość aktualnego składu fazowego ρ

α

pozwala na jednoznaczne ustalenie

52

stanu zaawansowania dojrzewania - wskaźnika dojrzałości - a tym samym na jednoznaczne

ustalenie ciepła hydratacji związanego z zaawansowaniem hydratacji.

Rys. 1. Naukowo-doświadczalne podstawy technologii wykonywania konstrukcji

masywnych z betonu

W wielu przypadkach jednakże linia L nie zależy od procesu termicznego T(t), w jakim

przebiega dojrzewanie. Proces dojrzewania nie zależy od temperatury, aczkolwiek prędkość

tego procesu na ogół zależy od temperatury bardzo istotnie. Podczas procesu dojrzewania

ośrodek przechodzi te same przemiany fazowe, choć z różną prędkością w zależności od

temperatury. W takim przypadku mówimy, że dojrzewanie jest proste, a teorię opisującą ten

przypadek nazywamy teorią dojrzewania prostego.

Liczne badania wykazują, że dojrzewanie każdego betonu jest bardzo dobrze opisywane

przez związki teorii dojrzewania prostego w pewnym ograniczonym zakresie temperatur.

Zakres ten zależy od rodzaju cementu, lecz na ogół w granicach od 0 do 40

o

C nie

obserwuje się odstępstw od założeń teorii dojrzewania prostego. Jest to właśnie zakres

temperatur, w jakim najczęściej mieszczą się temperatury podczas dojrzewania konstrukcji

betonowych. Powyżej temperatury 40

o

C teoria dojrzewania prostego również jest

użyteczna, lecz trzeba się liczyć z różnicami w stosunku do obserwacji doświadczalnych.

Podkreslić trzeba, że założenia teorii dojrzewania prostego są bezwiednie przyjmowane

przy wszystkich procedurach projektowania konstrukcji betonowych. Jest powszechnie

przyjetą zasadą, że przy projektowaniu takich konstrukcji nie narzuca się ograniczeń na

temperaturę dojrzewania betonu dając tym samym wyraz przekonaniu, że przy wszystkich

53

SYMULACJA

KOMPUTEROWA

KONTROLNE

BADANIA POLOWE

WERYFIKACJA

DOŚWIADCZALNA

SYSTEM

POMIAROWY

SPT

SYSTEM

OBLICZENIOWY

CONCRETE

PODSTAWY

TEORETYCZNE

TEORIA

DOJRZEWANIA

PROSTEGO

SYSTEM

DOŚWIADCZALNEJ

WERYFIKACJI SSW

PODSTAWY

EKSPERYMENTALNE

BADANIA

LABORATORYJNE I

OBSERWACJE IN

SITU

temperaturach, jakie mogą się zdarzyć w przyrodzie proces dojrzewania prowadzi do tych

samych rezultatów.

Rys. 2. Proces dojrzewania jako linia w przestrzeni fazowej.

W ogólnej teorii dojrzewania skład fazowy ρ

α

wyznacza wszystkie własności betonu,

a w szczególności ciepło hydratacji, lecz nie na odwrót. Przy założeniu teorii dojrzewania

prostego istnieje zalezność odwrotna - ciepło hydratacji wyznacza skład fazowy ρ

α

. W tym

przypadku ciepło hydratacji stanowi miarę zaawansowania procesu dojrzewania - jest tzw.

wskaźnikiem dojrzałości betonu.

Zarówno w ogólnej teorii jak i w teorii dojrzewania prostego nie ma żadnej zależności

miedzy odkształceniami i naprężeniami. Istnieje jedynie proporcjonalność między

szybkością zmian naprężeń i odkształceń, lecz współczynnik tej proporcjonalności jest

zmienny i zależy zarówno od położenia punktu jak i od czasu.

Przy założeniach teorii dojrzewania prostego poszukiwanie dowolnej własności betonu - np.

wytrzymałości na ściskanie - może być sprowadzone do poszukiwania ciepła hydratacji.

3.2. Podstawy eksperymentalne

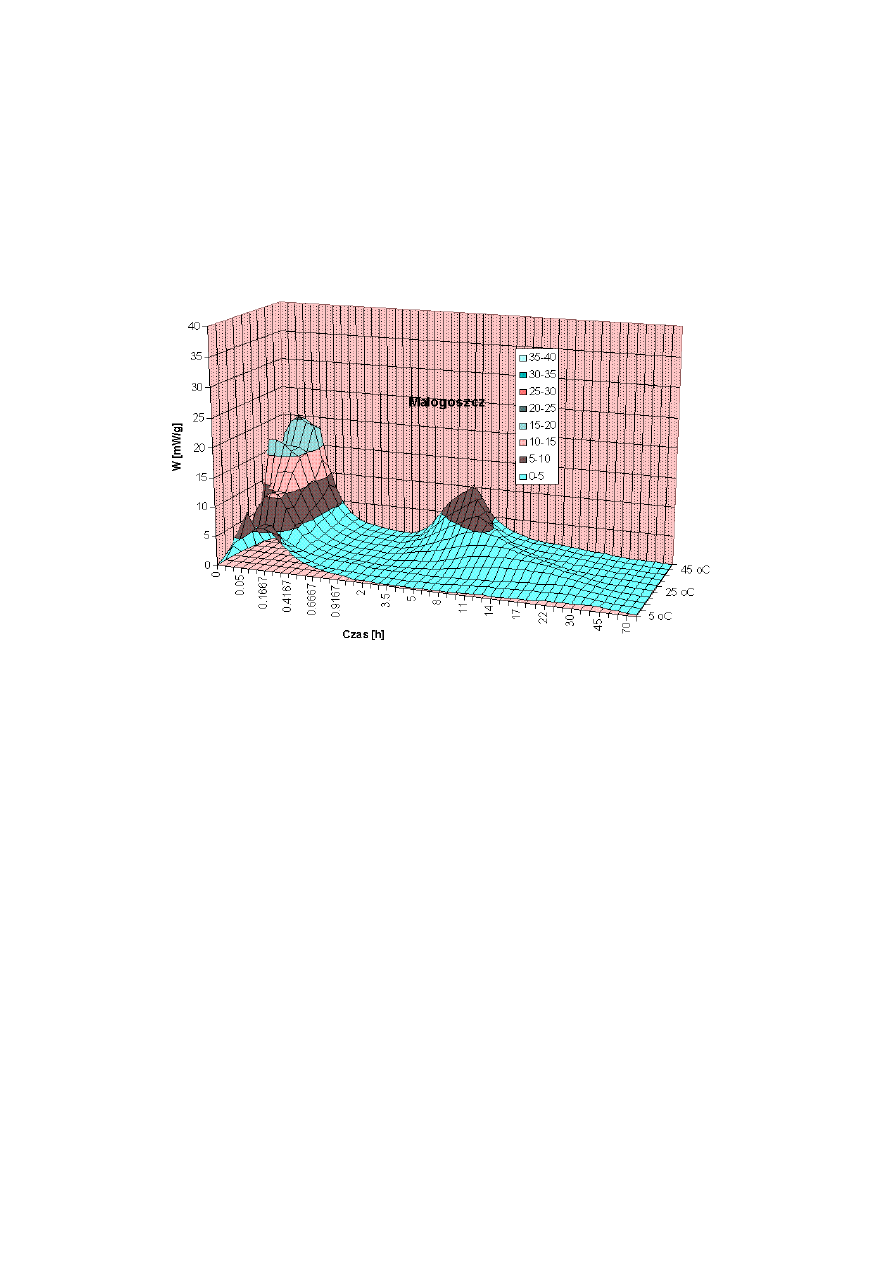

Dla rozwiązywania równań teorii dojrzewania prostego niezbędna jest znajomość

danych materiałowych termicznych i mechanicznych. Najważniejsze dane termiczne, jakie

muszą być określone doświadczalnie, to kinetyka wydzielania ciepła hydratacji cementu

w warunkach izotermicznych. Do tego celu został skonstruowany skomputeryzowany

system kalorymetryczny SSK. Umożliwia on prowadzenie badania spoiw w warunkach

izotermicznych w zakresie temperatur od 0 do 50

o

C. Zazwyczaj badanie takie prowadzone

jest od 5 do 7 dni w kilku temperaturach. Pozwala to jednak przy zastosowaniu interpolacji

względem temperatury i ekstrapolacji względem czasu na określenie tzw. funkcji źródeł,

czyli gęstości mocy wydzielanego ciepła, w dowolnej chwili i dla dowolnej temperatury.

Zgodnie z założeniem teorii dojrzewania prostego wykorzystuje się tu tzw. transformację

54

n

(t

0

)

(t

1

)

(t

2

)

P

n

– przestrzeń

linia L - proces

dojrzewania

izotermalną zakładającą, że niezależnie od procesu termicznego T(t) całkowite ciepło

hydratacji Q

c

pozostaje niezmienne. Pozwala to na dobór funkcji ekstrapolacyjnej tak, że

funkcja źródeł w całym przedziale czasu (0, ∞) spełnia warunek ciągłości i gładkości.

Przykładowy wynik badania cementu za pomocą systemu SSK pokazuje rysunek 3.

Rys. 3. Wynik badania funkcji źródeł za pomocą systemu SSK. Cement CEM I Małogoszcz

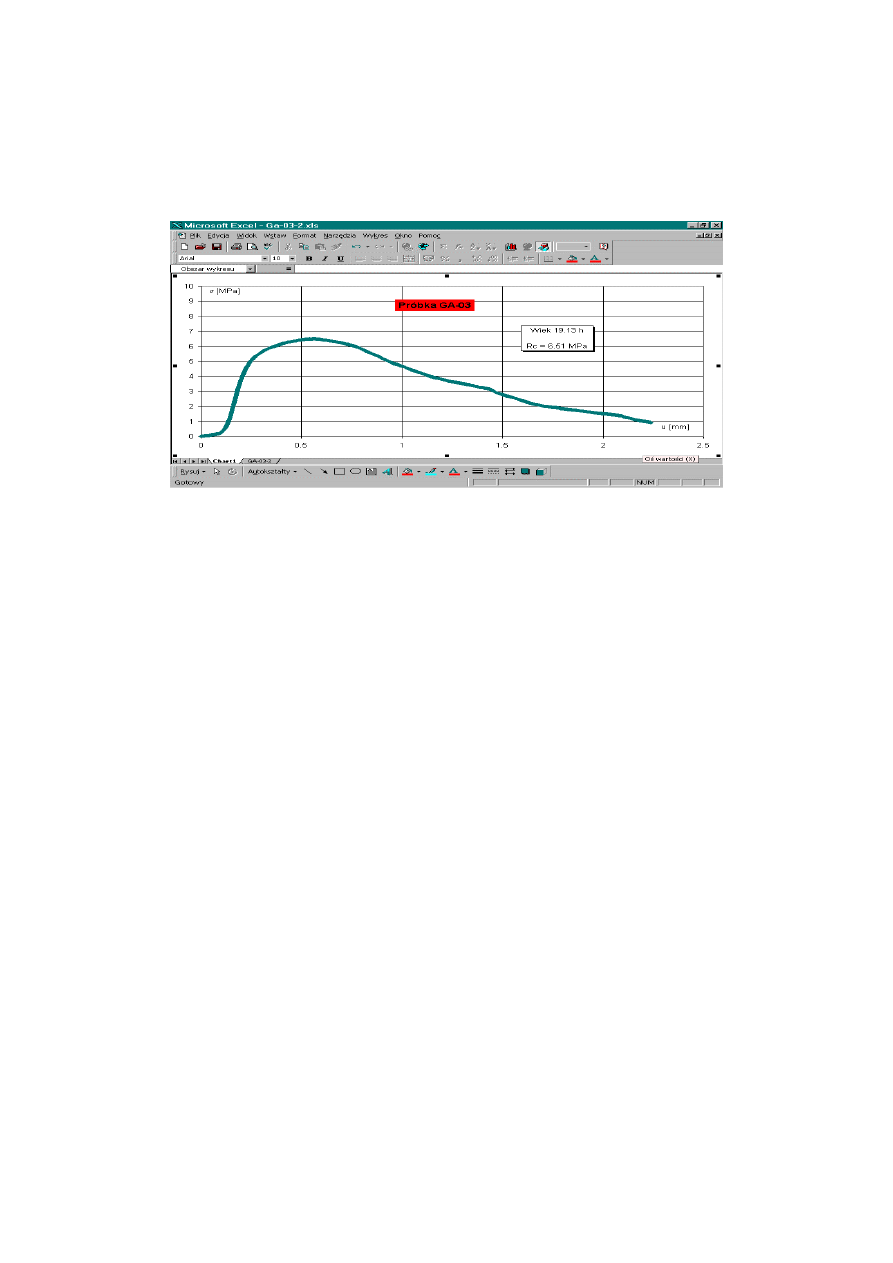

Najważniejsze dane mechaniczne niezbędne dla obliczeń to tzw. dynamika narastania

wytrzymałości betonu, czyli zależność wytrzymałości na ściskanie od czasu R = R(t).

Z założeń teorii dojrzewania prostego wynika, że wystarczy znajomość tej zależności dla

jednej dowolnej, ale stałej temperatury. Dla określania tej zależności skonstruowany został

skomputeryzowany system do badania dynamiki narastania wytrzymałości DNW. Badanie

za pomocą tego systemu odbywa się w pełni automatycznie. System jest bowiem

wyposażony w obrotowy magazyn próbek i zgodnie z zaprojektowanym wcześniej

harmonogramem badań samoczynnie pobiera kolejne próbki, przeprowadza ich badanie

i rejestruje uzyskane rezultaty. Jako wynik badania jednej próbki uzyskuje się pełną

charakterystykę materiału

= (u) (u - oznacza tu przemieszczenie głowicy maszyny).

Wytrzymałość próbki jako maksimum naprężenia uzyskane w danej próbie stanowi

wytrzymałość materiału dla danego wieku. Przykładowy wynik z badania za pomocą

systemu DNW przedstawia rysunek 4. Zwraca uwagę opadająca część charakterystyki. Jest

to dowód, że badanie odbywa się w warunkach obciążenia kinematycznego. Dla uzyskania

pełnej funkcji R = R(t) t

(0,) niezbędne jest również i w tym przypadku zastosowanie

procedur interpolacji w zakresie czasów objętych badaniami i ekstrapolacji poza tym

zakresem. Do operacji tych wykorzystuje się zwykle interpolację splinami, a ekstrapolację

za pomocą funkcji wykładniczej kładąc warunki ciągłości i gładkości funkcji R(t) oraz

przyjmując wartość R

k

, jako granicę dla funkcji R(t).

55

Rys. 4. Przykładowy wynik badania za pomocą systemu DNW.

4. SYMULACJA KOMPUTEROWA

5.

Zastosowanie określonej receptury mieszanki betonowej w określonych warunkach

powinno być poprzedzone symulacją komputerową. Dla potrzeb badań symulacyjnych autor

od szeregu lat rozwija system obliczeniowy o nazwie CONCRETE, który

z powodzeniem jest stosowany w praktyce. Jest to system metody elementów skończonych,

którego początki wywodzą się z systemu FEAP. Podstawę teoretyczną dla systemu

CONCRETE w zakresie specyficznym dla analizy konstrukcji masywnych stanowi teoria

dojrzewania prostego. System CONCRETE korzysta z danych materiałowych określonych

za pomocą systemów SSK i DNW.

Symulację komputerową prowadzi się przyjmując określone dane materiałowe

i określone warunki początkowe i brzegowe, a tym samym wcześniej muszą być

przeprowadzone stosowne badania eksperymentalne (SSK i DNW) i ustalony konkretny

obiekt przewidziany do betonowania. Symulacja komputerowa umożliwia obliczenie przy

ustalonych danych materiałowych i warunkach wszystkich wielkości interesujących dla

projektanta i wykonawcy - temperatury, przemieszczeń, odkształceń, naprężeń,

wytrzymałości i wytężeń (przez wytężenie rozumie się tu aktualny stosunek naprężenia do

wytrzymałości). Podkreślić trzeba, że wytrzymałość (i sztywność) nie jest tu wielkością

daną, lecz poszukiwaną i zależy od składu mieszanki, czasu i historii temperatury.

Wytrzymałość zmienia się wraz z czasem i położeniem analizowanego punktu. Jeśli

w wyniku obliczeń symulacyjnych stwierdzimy, że przy przyjętych danych wejściowych

w całej analizowanej konstrukcji nigdy nie zostanie spełnione kryterium zniszczenia

(wytężenie jest zawsze mniejsze od 1), oznacza to, że z punktu widzenia monolityczności

układ danych wejściowych może być zaakceptowany.

Na szczególną uwagę zasługuje tu wynik otrzymany na pole temperatury. Ze względu na

fakt, że odkształcenia, naprężenia i wytrzymałość są funkcjami pola temperatury, to ostatnie

może być traktowane jako miernik i kryterium monolityczności. Jeśli w wyniku

zakończonych pomyślnie badań symulacyjnych zostanie określony rozwój w konstrukcji

56

temperatury, wówczas przy każdym innym polu temperatury o wartościach niższych od

obliczonego, kryterium monolityczności konstrukcji również będzie spełnione. Wniosek ten

stanowi podstawę całego systemu nadzoru i oceny prawidłowości zastosowanej technologii

i sposobu pielęgnacji.

6. WERYFIKACJA DOŚWIADCZALNA

Zwykle zadanie polega na tym, aby określić skład mieszanki betonowej, która ma być

zastosowana do betonowania określonego obiektu w określonych warunkach i przy

określonej, dostępnej dla wykonawcy technologii. W wyniku kolejnych badań

symulacyjnych i korekt składu mieszanki dochodzimy zwykle do rozwiązania spełniającego

kryterium monolityczności. Wynik takiego badania symulacyjnego zawiera również

obliczony rozwój pola temperatury. Pole to jest przyczyną dla innych wielkości,

w tym i dla wytężeń. Jeśli więc pole temperatury, jakie się realizuje w rzeczywistości będzie

miało niższe wartości, należy oczekiwać, że wytężenia tym bardziej nie przekroczą wartości

dopuszczalnych. Można więc przeprowadzić doświadczalną weryfikację badając, jakie pole

temperatury powstaje przy zastosowaniu wybranej mieszanki przy oczekiwanej

temperaturze początkowej i oczekiwanych warunkach chłodzenia.

Dla realizacji takiej weryfikacji został zbudowany skomputeryzowany system

weryfikacji SSW, na który składają się stanowisko pomiarowe umożliwiające badanie przy

przewidywanej grubości elementu i warunkach chłodzenia oraz automatyczny system

pomiaru i rejestracji temperatury.

Badanie za pomocą systemu SSW stanowi ostatni etap dopuszczenia receptury

mieszanki betonowej do zastosowania w praktyce przy betonowaniu określonego elementu

w określonych warunkach i przy określonej technologii betonowania i pielęgnacji. Przy

pozytywnym wyniku badań za pomocą SSW i zgodności wyników pomiarów z wynikami

badań symulacyjnych, mieszanka jest dopuszczana do zastosowania i od tej pory

uruchamiana jest procedura kontrolnych badań polowych (in situ).

7. KONTROLNE BADANIA POLOWE

Norma PN-88/B-6250 „Beton zwykły” kwalifikuje betony według 3 cech

materiałowych - wytrzymałości, mrozoodporności i wodoprzepuszczalności. Zgodnie

z wymaganiami normowymi wykonując konstrukcję betonową należy równocześnie

wykonać z tej samej mieszanki próbki do kontrolnych badań materiałowych. Wspomniane

cechy określa się poprzez badanie wykonanych próbek, a więc poza samą konstrukcją, ale

na tej podstawie oceniamy własności betonu w konstrukcji. Jeśli jednak można dopuścić

taką filozofie działania w odniesieniu do weryfikacji cech materiałowych, to również trzeba

się zgodzić, że takie testy nie dają żadnej informacji odnośnie do monolityczności

wykonanej konstrukcji. Dla określenia tej cechy niezbędne jest monitorowanie pola

temperatury, jakie powstaje wewnątrz konstrukcji i porównanie otrzymanych wyników

z wynikami symulacji komputerowej i określonymi podczas tej symulacji kryteriami

monolityczności.

6.1. Reguły wyboru punktów pomiarowych

57

Tak więc podstawowym celem monitorowania rozwoju temperatury wewnątrz

wykonanej konstrukcji jest kontrola spełnienia kryterium monolityczności. Dla uzyskania

tego celu niezbędny jest prawidłowy dobór punktów pomiarowych. Ich położenie powinno

być dobrane tak, aby zapewnić odwzorowanie najbardziej charakterystycznych cech pola

temperatury, a jednocześnie najbardziej istotnych z punktu widzenia analizowanego

kryterium monolityczności. W praktyce zawsze należy zadbać o umieszczenie punktu

pomiarowego w miejscu, gdzie wg badań symulacyjnych powinna wystąpić maksymalna

temperatura w badanym obiekcie. Niezależnie od tego punkty pomiarowe powinny być

umieszczone w sposób umożliwiający uzyskanie najważniejszych informacji z punktu

widzenia zagrażającego mechanizmu zniszczenia. Zgodnie z możliwymi mechanizmami

zniszczenia wszystkie przypadki należy więc podzielić na 4 grupy zgodnie z tablicą 1.

Tablica 1. Schematy wyboru punktów pomiarowych

Obiekty zewnętrznie

statycznie wyznaczalne

Obiekty zewnętrznie

statycznie niewyznaczalne

Obiekty wewnętrznie

statycznie wyznaczalne

Grupa A

Grupa B

Obiekty wewnętrznie

statycznie niewyznaczalne

Grupa C

Grupa D

Grupa A. Należą do niej obiekty - elementy - w których naprężenia termiczne w ogóle nie

powinny się pojawić. Są to pręty swobodnie podparte i na tyle cienkie lub tak

pielęgnowane, że różnica temperatury na grubości może być zaniedbana. W tym

przypadku nie ma potrzeby monitorowania rozwoju temperatury, lecz może być

wskazana kontrola temperatury maksymalnej. Punkt pomiarowy należy

zlokalizować w środku geometrycznym elementu.

Grupa B. Należą do niej obiekty - elementy - zagrożone zniszczeniem w okresie ostygania

przez mechanizm powstrzymywania. Są to pręty na tyle cienkie lub tak

pielęgnowane, że różnica temperatury na grubości może być zaniedbana, lecz

z takimi warunkami podparcia, nie mają swobody przemieszczeń. Punkty

pomiarowe powinny być tak rozmieszczone, aby pozwoliły na ustalenie zmian

średniej temperatury wewnątrz elementu.

Grupa C. Należą do niej obiekty - elementy - zagrożone zniszczeniem w okresie

nagrzewania przez mechanizm rozciągania bezpośredniego. Są to swobodnie

podparte elementy masywne, w których różnica temperatur między środkiem,

a warstwami powierzchniowymi może powodować powierzchniowe spękania

termiczne. Punkty pomiarowe powinny być rozłożone tak, aby odwzorować

rozkład temperatury na grubości elementu.

Grupa D. Należą do niej obiekty - elementy - zagrożone zniszczeniem zarówno przez

bezpośrednie rozciąganie jak i przez mechanizm powstrzymywania. Są to

zamocowane elementy masywne. Punkty pomiarowe powinny być rozłożone tak,

aby pozwoliły zarówno na ustalenie zmian średniej temperatury wewnątrz

elementu jak też na odwzorowanie rozkładu temperatury na grubości elementu.

Projekt monitoringu konstrukcji powinien być jednym z najważniejszych elementów

projektu technologicznego. Monitoring ten ma zapewnić dowód, że nigdzie nie zostały

przekroczone naprężenia dopuszczalne, tj. że konstrukcja zachowała monolityczność. Jest

58

to dowód, że konstrukcja została wykonana zgodnie z wymaganiami projektowymi, a więc

że nie wykonano kilku drobniejszych oddzielonych od siebie (rysami termicznymi)

fragmentów w miejsce jednego przewidzianego projektem elementu. Jest to więc dowód nie

mniej ważny niż ten, że konstrukcja została wykonana z betonu o klasie zgodnej

z wymaganiami projektowymi.

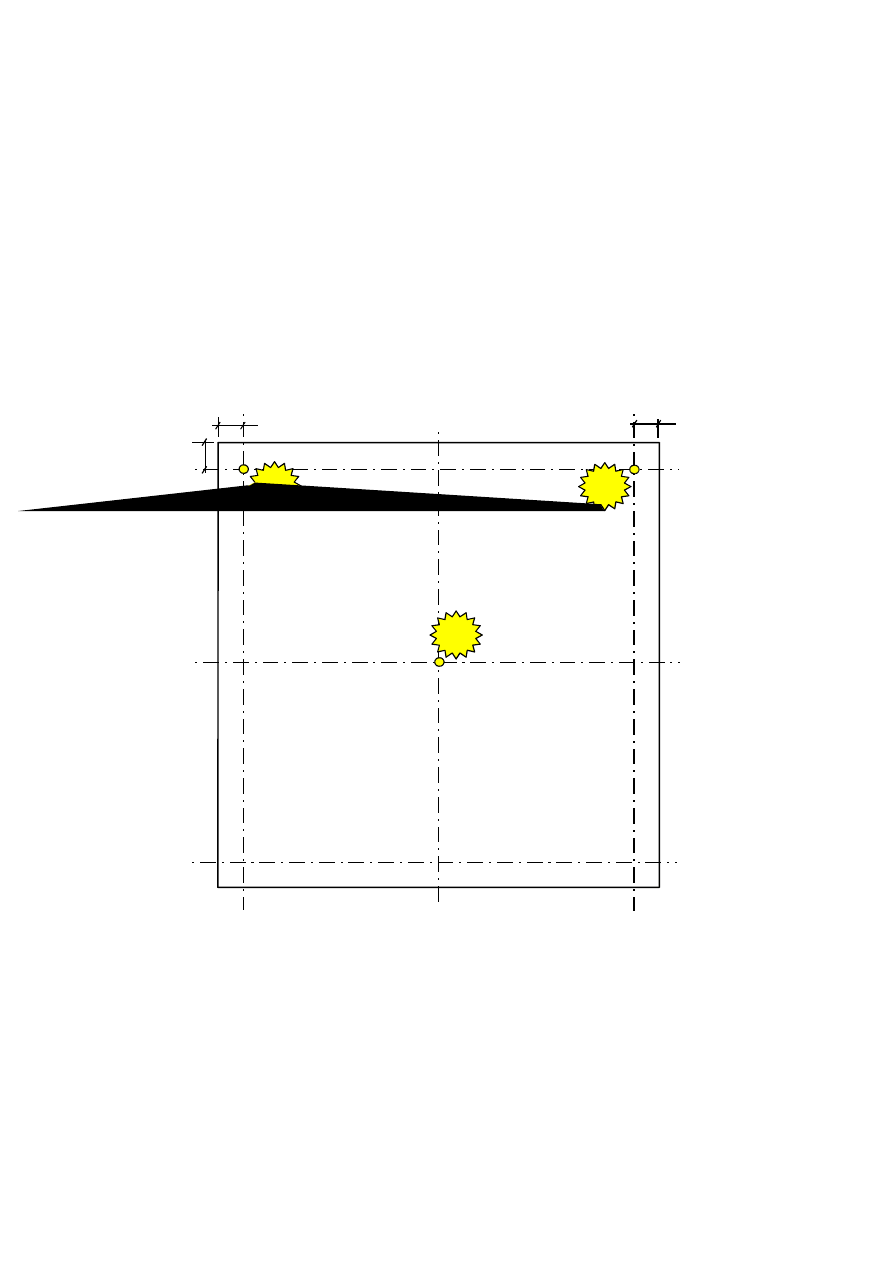

Rys. 5. Monitorowanie konstrukcji zespolonej na przykładzie płyty jezdnej estakady TE1

Trasy Siekierkowskiej. Rozmieszczenie punktów pomiarowych w pojedynczej sekcji.

1 - 5 - pomiar temperatury wewnątrz płyty (po dwa czujniki na grubości płyty),

6 - pomiar temperatury systemem SPT - 8 czujników w środku grubości płyty,

7 - 8 - pomiar temperatury stali blachownic - pod płytą w środku wysokości środnika.

59

10

10

100

4

1

6.2. Sztuczne chłodzenie

Innym ważnym elementem projektu technologii wykonania obiektu powinien być

projekt pielęgnacji. W odróżnieniu od pielęgnacji klasycznej pielęgnacja konstrukcji

masywnych ma na celu nie tylko utrzymanie powierzchni konstrukcji w stanie wilgotnym,

lecz przede wszystkim utrzymanie przewidzianego projektem reżimu termicznego.

Najczęściej sprowadza się to do odbierania ciepła płynącego z wnętrza bloku tak, aby nie

dopuścić do przekroczenia dopuszczalnego przyrostu temperatury. Najskuteczniejszym

sposobem jest tu wprowadzenie ruchu wody chłodzącej. W zależności od rodzaju sytuacji

technologicznej może wystarczyć instalacja do chłodzenia zewnętrznego lub też konieczne

może być wprowadzenie dodatkowego chłodzenia wewnętrznego (ang. pipe cooling).

W obu przypadkach należy zaprojektować intensywność chłodzenia i prędkość ruchu wody.

Dla wewnętrznej instalacji chłodzącej ruch wody jest sprawą oczywistą. Trzeba jednak

pamiętać, że również woda wykorzystana do chłodzenia powierzchniowego musi być stale

wymieniana. W przypadku każdej instalacji chłodzącej niezbędne jest monitorowanie jej

skuteczności działania poprzez pomiar temperatury wody na wejściu

i wyjściu z instalacji.

6.3. Aparatura pomiarowa

Do monitorowania stanu termicznego obiektu i jego otoczenia można zastosować

termometry dowolnego typu pod warunkiem, że posiadają one:

-

zdolność do pomiaru w całym zakresie temperatur, jakie mogą wystąpić w

powietrzu lub betonie, tj. -30

+70

0

C,

-

dokładność nie mniejszą niż 0,2

0

C,

-

odporność na czynniki atmosferyczne i wodę,

Wskazane jest też, aby termometry miały cyfrowy wyświetlacz wyników.

Do pomiaru temperatury wody niezastąpione są zwykłe termometry szklane. Do

pomiaru temperatury powietrza i betonu spośród dostępnych na rynku najwygodniejsze są

tzw. termometry samochodowe, tj. elektroniczne termometry przeznaczone do pomiarów

temperatury wewnątrz samochodów. Sprzedawane termometry są wyposażone w cyfrowy

wyświetlacz i dwa czujniki temperatury, z których jeden umieszczony jest na końcu

przewodu o kilkumetrowej długości.

6.4. Zasady monitoringu temperatury

Monitoring temperatury powinien obejmować temperaturę wewnętrzną betonu,

temperaturę powierzchni betonu, temperaturę wody chłodzącej i temperaturę powietrza.

Wszystkie pomiary należy notować w protokóle pomiarowym, na którym muszą być

odnotowane oprócz wyników pomiarów podstawowe informacje o prowadzonych

pomiarach – tytuł, miejsce, data i godzina pomiaru oraz podpis osoby odpowiedzialnej za

pomiar. Pomiary należy prowadzić co godzinę od czasu rozpoczęcia betonowania do czasu

osiągnięcia maksimum temperatury powiększonego o 10 godzin. Po tym czasie można

okres miedzy pomiarami zwiększyć do 2 godzin, a po następnych 24 godzinach do

4 godzin. Wyniki pomiarów temperatury należy wprowadzać na bieżąco do komputera

i analizować pod względem zgodności z wynikami symulacji. W przypadku zauważonych

odstępstw należy natychmiast wdrożyć niezbędne działania korygujące proces pielęgnacji.

Protokóły z pomiarów temperatury należy dołączyć do dokumentacji budowy.

60

6.5. Monitoring temperatury wewnętrznej betonu

Monitoring powinien być prowadzony przy rozmieszczeniu punktów pomiarowych

zgodnych z projektem. Sposób jego prowadzenia opiszemy na przykładzie pokazanym na

rysunku 5. W każdym z punktów do monitorowania temperatury wewnętrznej betonu

powinna być przed betonowaniem zainstalowana pionowa rurka osłonowa o średnicy od 22

do 25 mm. Rurki osłonowe powinny być wykonane z materiału o niskiej przewodności

termicznej (nie metalowe). Można do tego celu wykorzystać rurki stosowane do ściągów. W

rurkach osłonowych instaluje się rurki pomiarowe. W każdej rurce pomiarowej umieszcza

się termometry z widocznym na zewnątrz wyświetlaczem. Zasadniczym celem pomiaru jest

ustalenie maksymalnej temperatury, maksymalnej różnicy temperatury

w przekroju i zmian temperatury w czasie. Dla uzyskania tych wartości w każdym punkcie

pomiarowym jeden czujnik powinien być zainstalowany na głębokości 2 cm poniżej górnej

powierzchni betonu. Drugi (wewnętrzny) czujnik powinien być zainstalowany na wysokości

odpowiadającej 1/3 grubości płyty w danym miejscu licząc od dna płyty.

Niezależnie od opisanych powyżej pomiarów powinny być przygotowane rurki

osłonową dla weryfikacyjnego monitoringu temperatury. Z reguły powinny one być

umieszczone obok zasadniczych rurek umożliwiając weryfikację odczytów innym

termometrem. W zależności od rodzaju stosowanej aparatury pomiarowej może zajść

potrzeba zainstalowania innych jeszcze rurek. W przypadku ukazanym na rysunku

5 zainstalowano dodatkową rurkę osłonową w środku długości zewnętrznej krawędzi

betonowanej sekcji. Rurka ta umieszczona została w płaszczyźnie symetrii między dolną

i górną powierzchnią płyty, sięgała w głąb płyty na długość 300 cm i wystawała około 20

cm poza deskowanie boczne. Została ona przygotowana do pomiaru za pomocą systemu

SPT-GSM.

6.6. Monitoring temperatury powierzchni betonu i stali

Monitoring ten jest zapewniony w wybranych punktach pomiarowych. Okazjonalnie

może zaistnieć potrzeba zmierzenia temperatury powierzchni betonu w innym miejscu.

W przypadku takiej potrzeby pomiar należy przeprowadzić w sposób oddający temperaturę

betonu w wybranym punkcie płyty na głębokości 2 cm poniżej górnej powierzchni. Pomiar

taki można wykonać szklanym termometrem rtęciowym w wykonanym do tego celu

zagłębieniu na górnej powierzchni.

6.7. Monitoring temperatury wody chłodzącej

Pomiary należy prowadzić za pomocą termometru szklanego. Należy rejestrować

temperaturę wody na wlocie i na wylocie instalacji chłodzącej. Jeśli dotyczy to chłodzenia

powierzchniowego, za pomiar temperatury wody na wylocie należy przyjąć pomiar

temperatury wody spływającej z płyty.

6.8. Monitoring temperatury powietrza

Pomiar temperatury powietrza należy prowadzić w dwóch punktach – na wysokości

około 1 m nad zabetonowanym elementem oraz na podobnej wysokości nad gruntem poza

obrysem elementu.

61

8. ZDALNY MONITORING KONSTRUKCJI - SYSTEM SPT-GSM

Prowadzone w Zakładzie Betonu Instytutu Techniki Budowlanej od szeregu lat prace

doprowadziły do powstania systemu pomiarowego przeznaczonego do monitorowania stanu

termicznego dojrzewających konstrukcji betonowych. System ten o nazwie SPT (System

Pomiaru Temperatury) po raz pierwszy został zastosowany przy monitorowaniu

budowanego w Warszawie Mostu Świętokrzyskiego. W trakcie prac związanych

z nadzorem nad budową Mostu Siekierkowskiego system SPT został rozbudowany w ten

sposób, że każdy z modułów pomiarowych został wyposażony w modem do łączności

GSM. Powstał system określany symbolem SPT-GSM, który umożliwia zdalny monitoring

stanu termicznego. System umożliwia transmisję wyników z modułów pomiarowych do

centrali w dowolnym momencie i tym samym możliwa jest obserwacja on line stanu

termicznego obiektu. System SPT-GSM odegrał ważna rolę przy nadzorze nad budową

Mostu Siekierkowskiego, gdyż pozwolił na natychmiastową korektę zauważonych błędów

pielęgnacyjnych.

System SPT umożliwiał dostęp do wyników monitorowania w dwóch sytuacjach.

W pierwszym przypadku sondę pomiarową należało wyjąć ze stanowiska pomiarowego

i przynieść do laboratorium celem sczytania zarejestrowanych wyników. Oznaczało to

przerwanie monitorowania. W drugim przypadku należało podejść do punktu pomiarowego

z komputerem przenośnym (notebookiem). W przypadku umieszczenia sondy na dużej

wysokości (np. na końcu pylonu) było to bardzo trudne, a niekiedy niemożliwe. System

SPT-GSM rozwiązuje te problemy umożliwiając nieprzerwany podgląd rozwoju

temperatury niezależnie od położenia punktu pomiarowego. Podkreślić też trzeba, że ze

względu na łączność przez sieć GSM nie odgrywa tu roli odległość punktu pomiarowego od

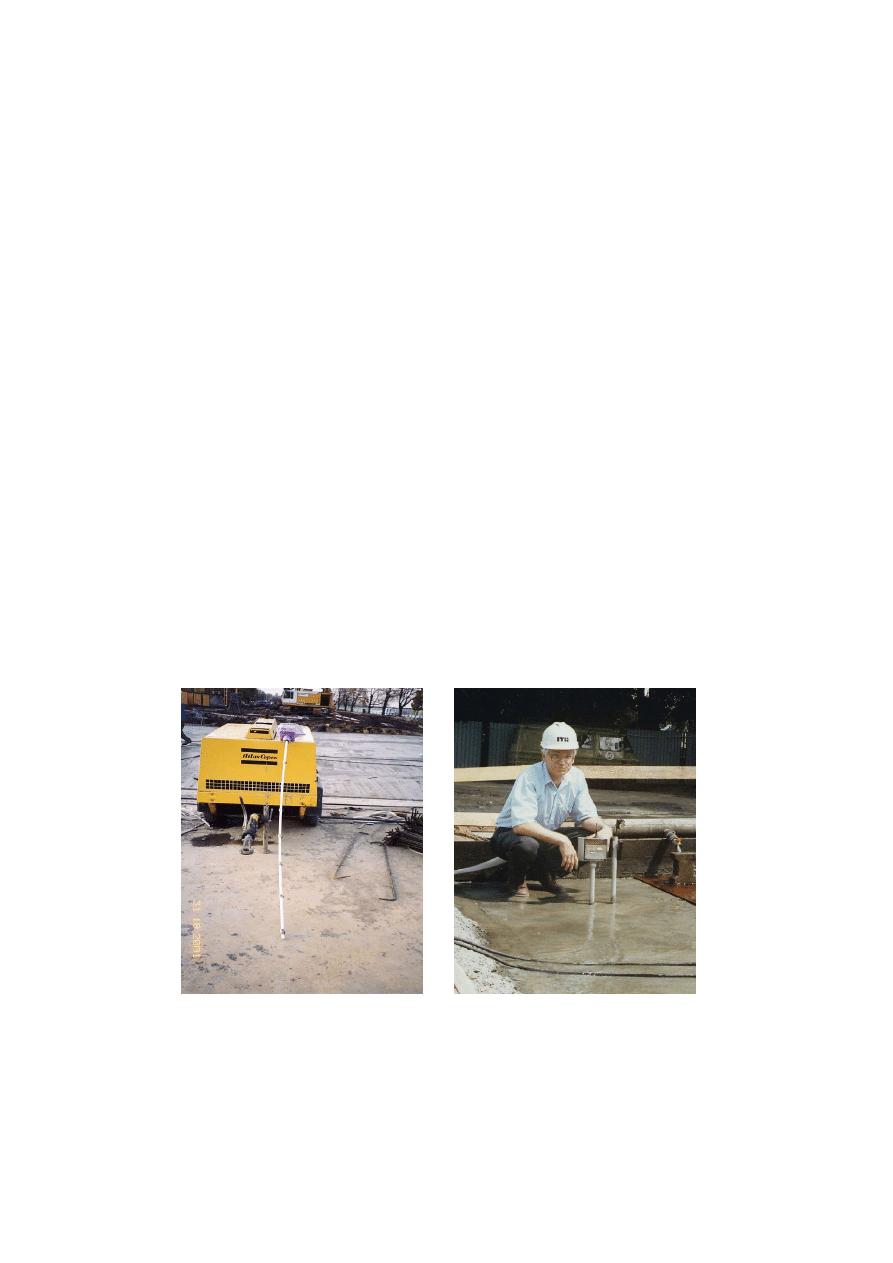

centrali. System SPT-GSM jest obecnie stosowany na innych obiektach a rysunki 6 i 7

przedstawiają przykłady jego zastosowania.

Rys. 6. Sonda systemu SPT-GSM podczas monitorowania płyty stropowej Tunelu

Wisłostrady - na lewo przed instalacją, na prawo po zainstalowaniu wewnątrz płyty.

62

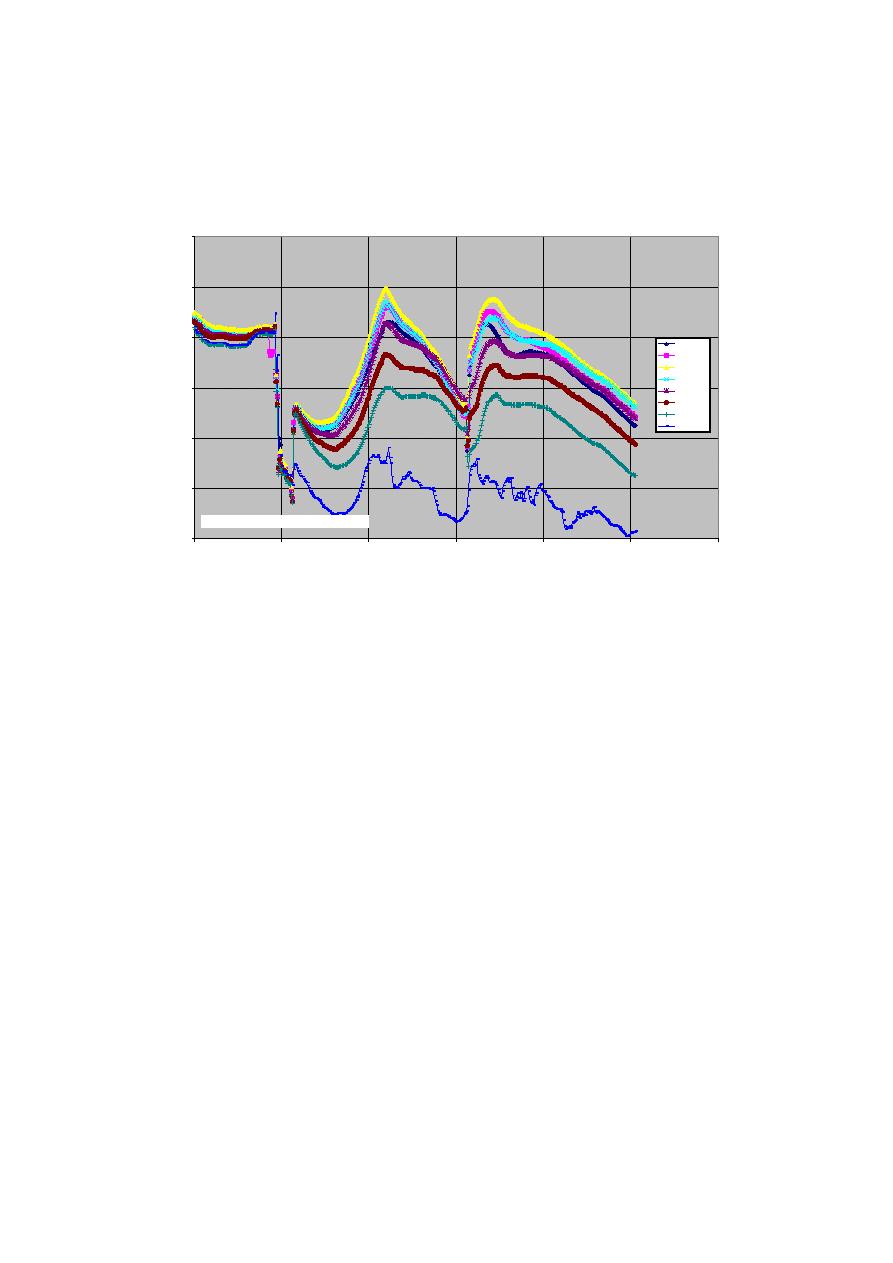

Rys. 7. Trasa Siekierkowska Estakada TE1. Rozwój temperatury w dwóch kolejnych

sekcjach płyty jezdnej. Wyniki uzyskane drogą radiową za pomocą systemu SPT-GSM.

9. ZAKOŃCZENIE

Przedstawione w pracy problemy wiążą się z dwoma odrębnymi dziedzinami

inżynierii. Pierwsza z nich dotyczy technologii wykonywania konstrukcji masywnych z

betonu, druga zaś praktycznego wykorzystania technik informatycznych.

Podkreślić należy, że pole zastosowania technologii konstrukcji masywnych nie

ogranicza się obecnie tylko do konstrukcji o dużej masywności. Ze względu na stosowanie

cementów o wysokiej kaloryczności i betonów o wysokiej wytrzymałości problemy

termiczne występują często również w przypadku konstrukcji o średniej, a nawet małej

masywności. We wszystkich tych przypadkach należy stosować technologię konstrukcji

masywnych, przez którą należy rozumieć technologię, która uwzględnia naprężenia

termiczne powstające w wyniku ciepła hydratacji cementu. Najbardziej znamiennym

przypadkiem są tu konstrukcje zespolone, w których naprężenia termiczne muszą być

uwzględniane niezależnie od grubości ze względu na ograniczenie przemieszczeń betonu

przez konstrukcje stalową. Wymagania, jakie stawia się tu przed technologią wykonywania

(zgodność temperatury stali i betonu), są trudne do spełnienia. Podkreślić też trzeba brak w

tej dziedzinie jakichkolwiek unormowań. Dotyczy to w szczególności kontroli jakości

wykonania. Przestrzeganie obowiązujących wymagań normowych dostosowane jest do

kontroli własności materiału i nie ma nic wspólnego z kontrolą monolityczności konstrukcji.

Można więc spełnić wszystkie wymagania normowe, a jednocześnie doprowadzić do

sytuacji, gdy konstrukcja będzie składać się z oddzielnych fragmentów betonu połączonych

jedynie prętami zbrojenia. Zwłaszcza w odniesieniu do takich konstrukcji jak mosty,

estakady i wiadukty jest to uszkodzenie wyjątkowo groźne dla trwałości konstrukcji, gdyż

63

0

5

10

15

20

25

30

0

20

40

60

80

100

120

Czas [h]

Te

m

pe

ra

tura

[

st

.

C

]

5cm

45cm

85cm

125cm

165cm

205cm

245cm

285cm

Poczatek osi czasu 27 lutego 2002 godz 19:10

staje się przyczyną klawiszowania poszczególnych fragmentów płyty jezdnej i

postępującego zniszczenia.

Na uwagę zasługuje zastosowanie do technologii budowy konstrukcji betonowych

nowych osiągnięć teleinformatyki. Postęp w dziedzinie technik komputerowych i transmisji

danych rewolucjonizuje dotychczasowe metody projektowania, badania i analizy wyników.

Przedstawiono kompleksowe podstawy naukowo-doświadczalne dla technologii konstrukcji

masywnych z betonu. Konsekwentne postępowanie zgodne z ukazanymi zasadami pozwala

na zaprojektowanie konstrukcji i technologii jej wykonania gwarantującej zachowanie

monolityczności konstrukcji. Zastosowanie systemu zdalnego monitorowania SPT-GSM

zapewnia możliwość obserwacji stanu termicznego konstrukcji bezpośrednio podczas jej

budowy i w najbardziej groźnym dla jej monolityczności okresie. Pozwala to na

prowadzenie robót betonowych w najtrudniejszych przypadkach zgodnie z wysokimi

standardami jakościowymi. Efektem jest konstrukcja bez spękań i trwała.

9.

LITERATURA

64

1

[] Witakowski P. „Technologia budowy konstrukcji masywnych z betonu”, XIII Konferencja Naukowa - Korbielów

2001 „Metody Komputerowe w Projektowaniu i Analizie Konstrukcji Hydrotechnicznych”, Wyd. Pol. Krak.,

Kraków, 2001.

2

[] Witakowski P. „Termodynamiczna teoria dojrzewania. Zastosowanie do konstrukcji masywnych z betonu”,

Politechnika Krakowska, zeszyt naukowy nr 1, Kraków 1998.

STRESZCZENIE

Praca poświęcona jest naprężeniom termicznym wywołanym ciepłem hydratacji cementu w konstrukcjach

betonowych. Przedstawiono samo zjawisko, problem technologiczny i kompleksowe podstawy naukowo-doświadczalne

dla technologii wykonywania konstrukcji masywnych z betonu. Przedstawiono zasady przeprowadzania kontrolnych

badań polowych niezbędnych dla wykazania, że konstrukcja zachowała monolityczność oraz specjalnie do tego celu

skonstruowany system komputerowy SPT-GSM umożliwiający zdalne monitorowania rozwoju temperatury wewnątrz

konstrukcji betonowych.

Monitoring of thermal state of concrete structures during building and

maturation

SUMMARY

The paper is devoted for thermal stresses caused by heat of hydration of cement in concrete structures. The very

phenomenon, technological problem and complex experimental-science basis for technology of building of massive

concrete structures have been presented. The principles of doing of in situ control researches have been presented.

These researches are necessary for proof that the structure remain monolithic. A specially for this purpose constructed

computerised system SPT-GSM has been presented. This system enables remote monitoring of temperature

development inside of concrete structures.

Wyszukiwarka

Podobne podstrony:

Artykul LOGO! monitor stanu wejść i wyjść

Metody oceny stanu betonu w konstrukcji po pożarze

Monitoring stanu zagrożeń dla bezpieczeństwa teleinformatycznego Polski

GE system monitorowania stanu maszyny online

monitorowanie stanu odzywienia

Lk Monitorowanie stanu bhp w zakładzie, Listy-Kontrolne-DOC

monitorowanie stanu odzywienia

11 Starosolski W Analiza obliczeniowa w ocenie stanu awaryjnego konstrukcji zelbetowych

Metody oceny stanu betonu w konstrukcji po pożarze

05 Heger I Metody oceny stanu betonu w konstrukcji po pozarze

08 Swit G i inni Zastosowanie metody emisji akustycznej do monitoringu stanu technicznego wiaduktu d

11 Starosolski W Analiza obliczeniowa w ocenie stanu awaryjnego konstrukcji zelbetowych

Nanoczujniki od Insplorion do monitorowania stanu akumulatorów

1999 06 Monitor stanu linii telefonicznej

SYSTEM MONITOROWANIA STANU ŚRODOWISKA WODNEGO W TARZAŃSKIM PARKU NARODOWYM compressed compressed

więcej podobnych podstron