„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Barbara Skalik

Anna Więcek

Klejenie drewna i tworzyw drzewnych 311[32].Z3.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Leszek Jaszczyk

inż. Bogusław Szumilas

Opracowanie redakcyjne:

mgr Barbara Skalik

Konsultacja:

mgr Małgorzata Sołtysiak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[32].Z3.01.

Klejenie drewna i tworzyw drzewnych zawartego w modułowym programie nauczania dla

zawodu technik technologii drewna.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Terminologia i systematyka klejów

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Kleje naturalne i syntetyczne

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

28

4.2.3. Ćwiczenia

28

4.2.4. Sprawdzian postępów

30

4.3. Zjawiska zachodzące podczas klejenia oraz właściwości i wytrzymałości

spoin klejowych

31

4.3.1. Materiał nauczania

31

4.3.2. Pytania sprawdzające

38

4.3.3. Ćwiczenia

38

4.3.4. Sprawdzian postępów

40

4.4. Przygotowanie roztworów klejowych, ich nanoszenie oraz ocena jakości

klejów

41

4.4.1. Materiał nauczania

41

4.4.2. Pytania sprawdzające

59

4.4.3. Ćwiczenia

59

4.4.4. Sprawdzian postępów

61

4.5. Przygotowanie materiałów drzewnych do klejenia i okleinowania

62

4.5.1. Materiał nauczania

62

4.5.2. Pytania sprawdzające

65

4.5.3. Ćwiczenia

65

4.5.4. Sprawdzian postępów

66

4.6. Klejenie i okleinowanie

68

4.6.1. Materiał nauczania

68

4.6.2. Pytania sprawdzające

79

4.6.3. Ćwiczenia

79

4.6.4. Sprawdzian postępów

81

5. Sprawdzian osiągnięć

82

6. Literatura

87

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Tobie pomocny w nabywaniu umiejętności z zakresu przygotowania

materiałów drzewnych do klejenia i okleinowania, przygotowania i nanoszenia roztworów

klejowych oraz klejenie i okleinowanie.

Jednostka modułowa: Klejenie drewna i tworzyw drzewnych jest jedną z podstawowych

jednostek dotyczących procesu technologii prac pomocniczych.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś posiadać

aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, które określają umiejętności, jakie opanujesz

w wyniku procesu kształcenia.

3. Materiał nauczania, który zawiera informacje niezbędne do realizacji zaplanowanych

szczegółowych celów kształcenia, umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy

wskazaną literaturę oraz inne źródła informacji. Obejmuje on również:

–

pytania sprawdzające wiedzę niezbędną do wykonania ćwiczeń,

–

ćwiczenia z opisem sposobu ich wykonania oraz wyposażenia stanowiska pracy,

–

sprawdzian postępów, który umożliwi sprawdzenie poziomu Twojej wiedzy po

wykonaniu ćwiczeń.

4. Sprawdzian osiągnięć w postaci zestawu pytań sprawdzających opanowanie umiejętności

z zakresu całej jednostki. Zaliczenie tego jest dowodem umiejętności określonych w tej

jednostce modułowej.

5. Wykaz literatury dotyczącej programu jednostki modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza,

że opanowałeś materiał lub nie.

Bezpieczeństwo i higiena pracy

Podczas wykonywania prac związanych z klejeniem i okleinowaniem drewna i tworzyw

drzewnych musisz przestrzegać regulaminów, przepisów bezpieczeństwa i higieny pracy oraz

instrukcji przeciwpożarowych obowiązujących podczas poszczególnych rodzajów prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

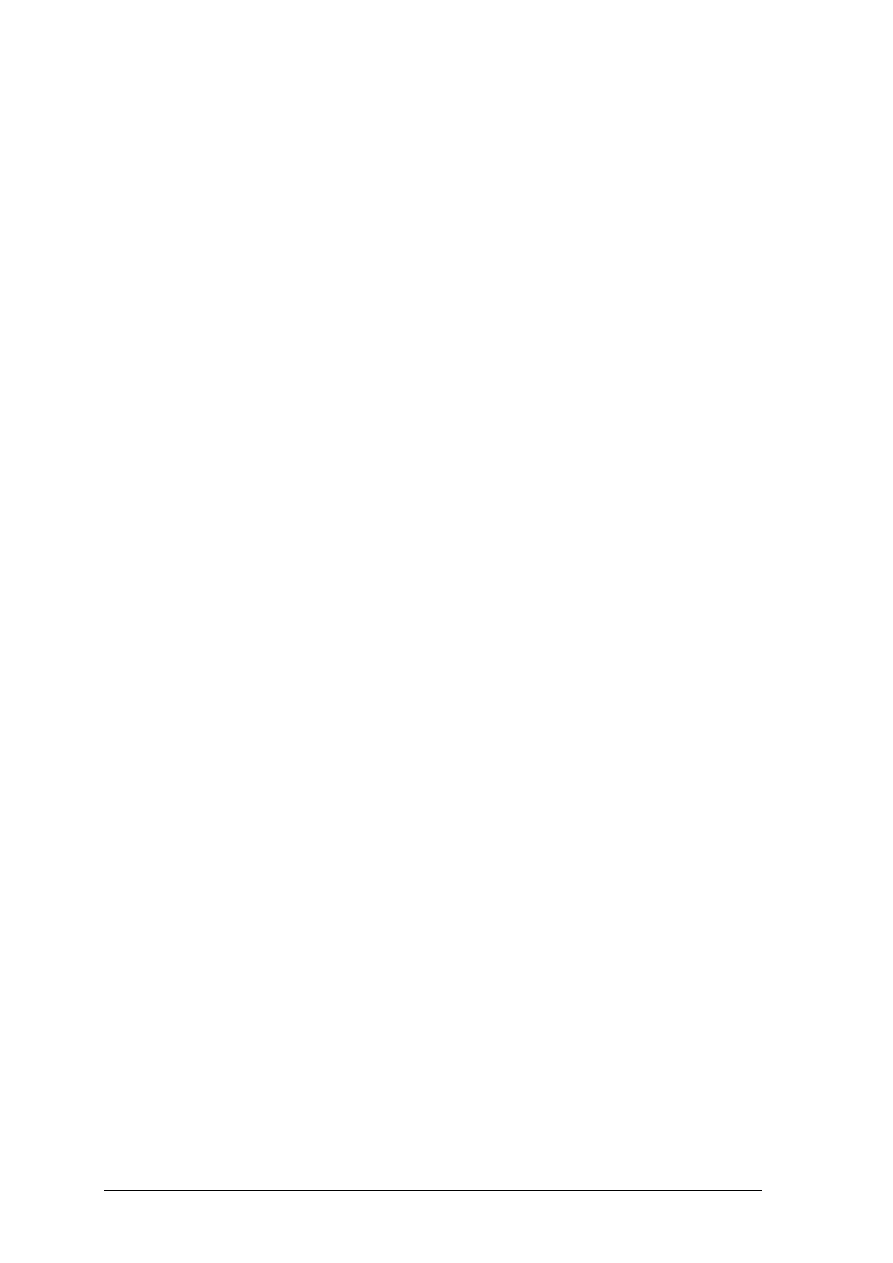

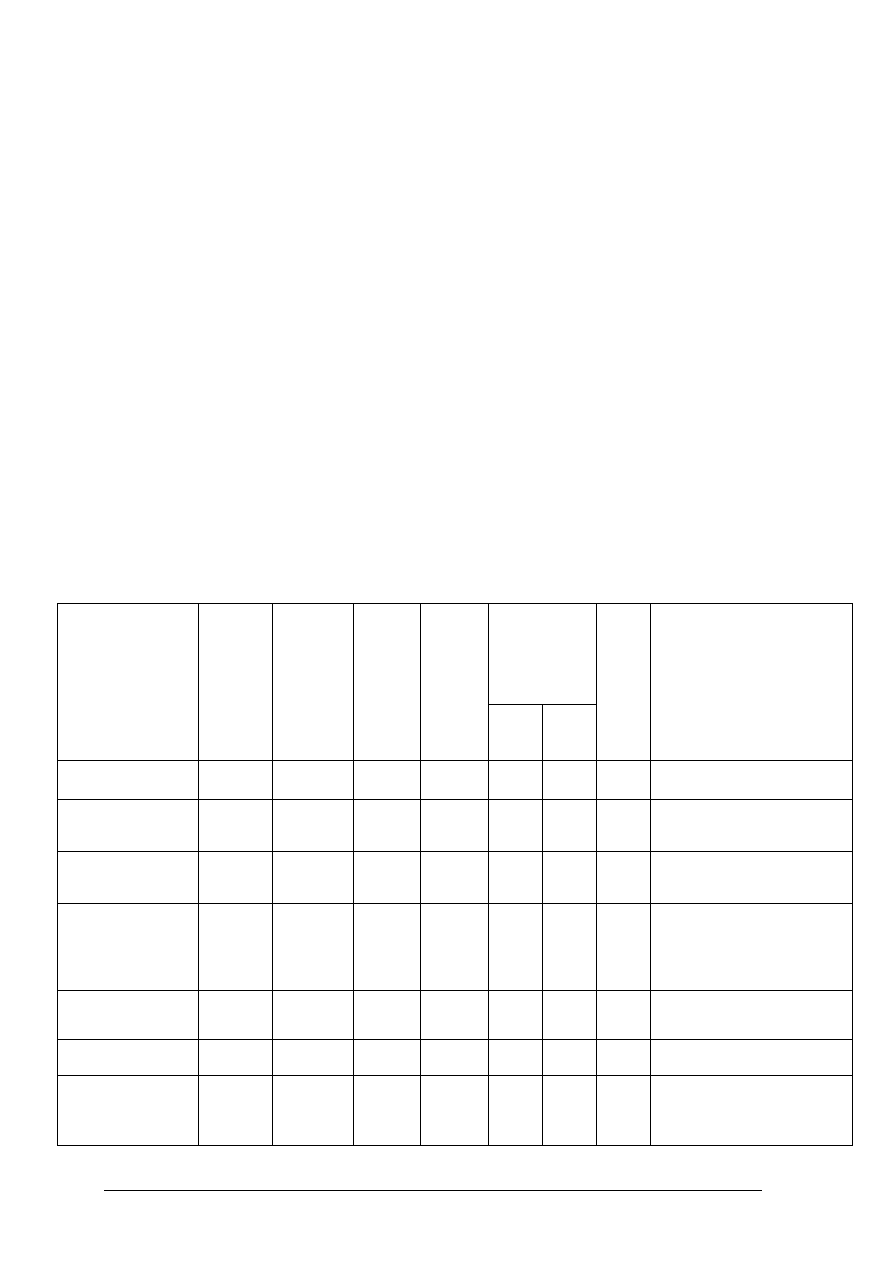

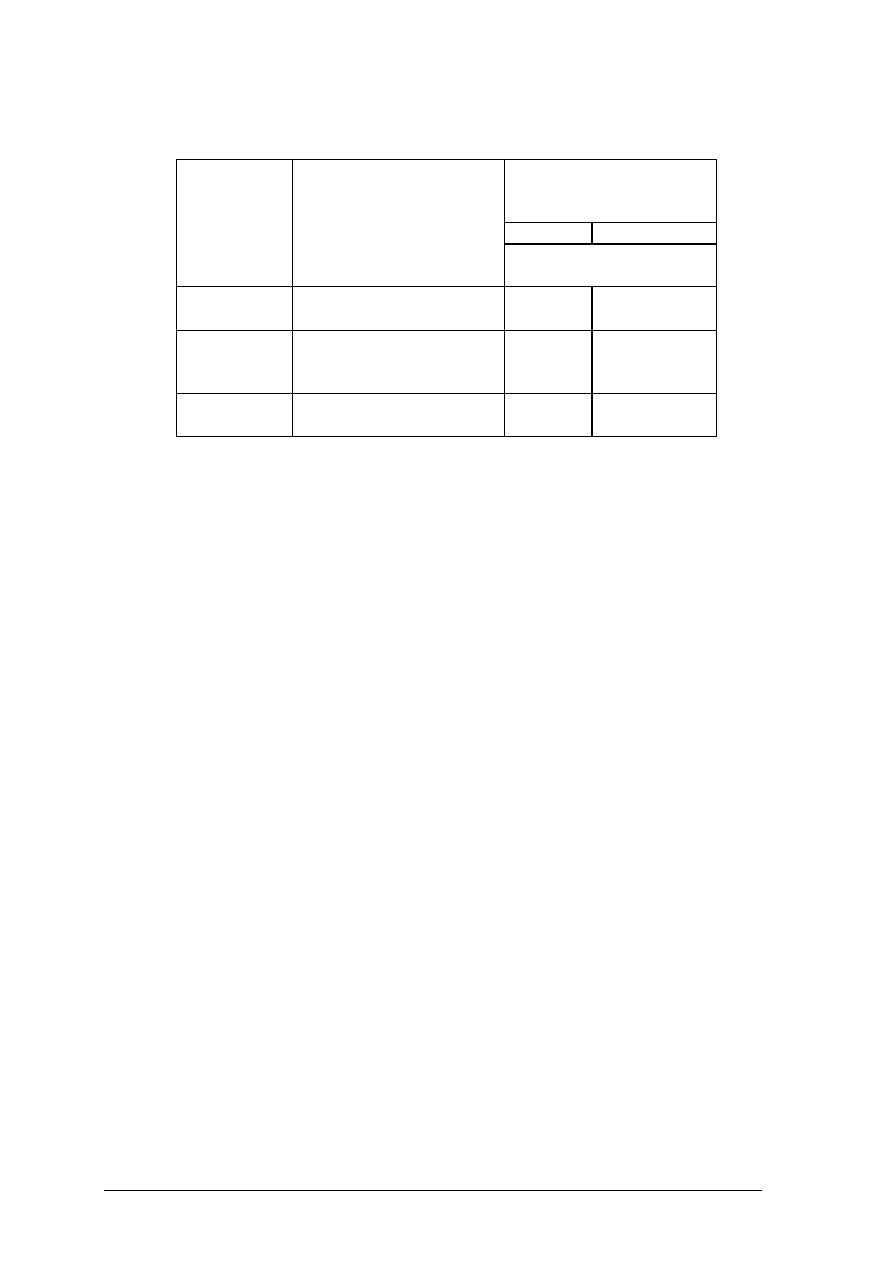

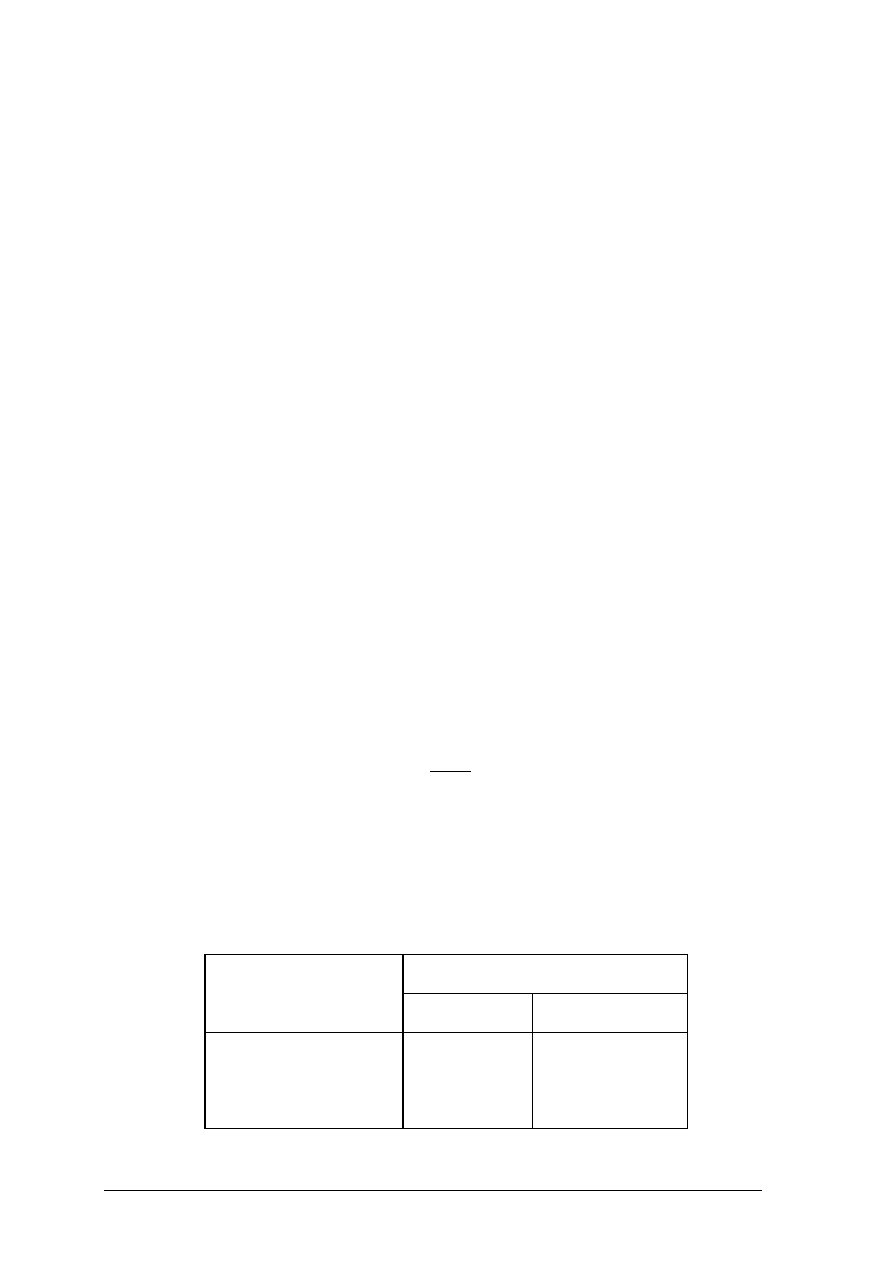

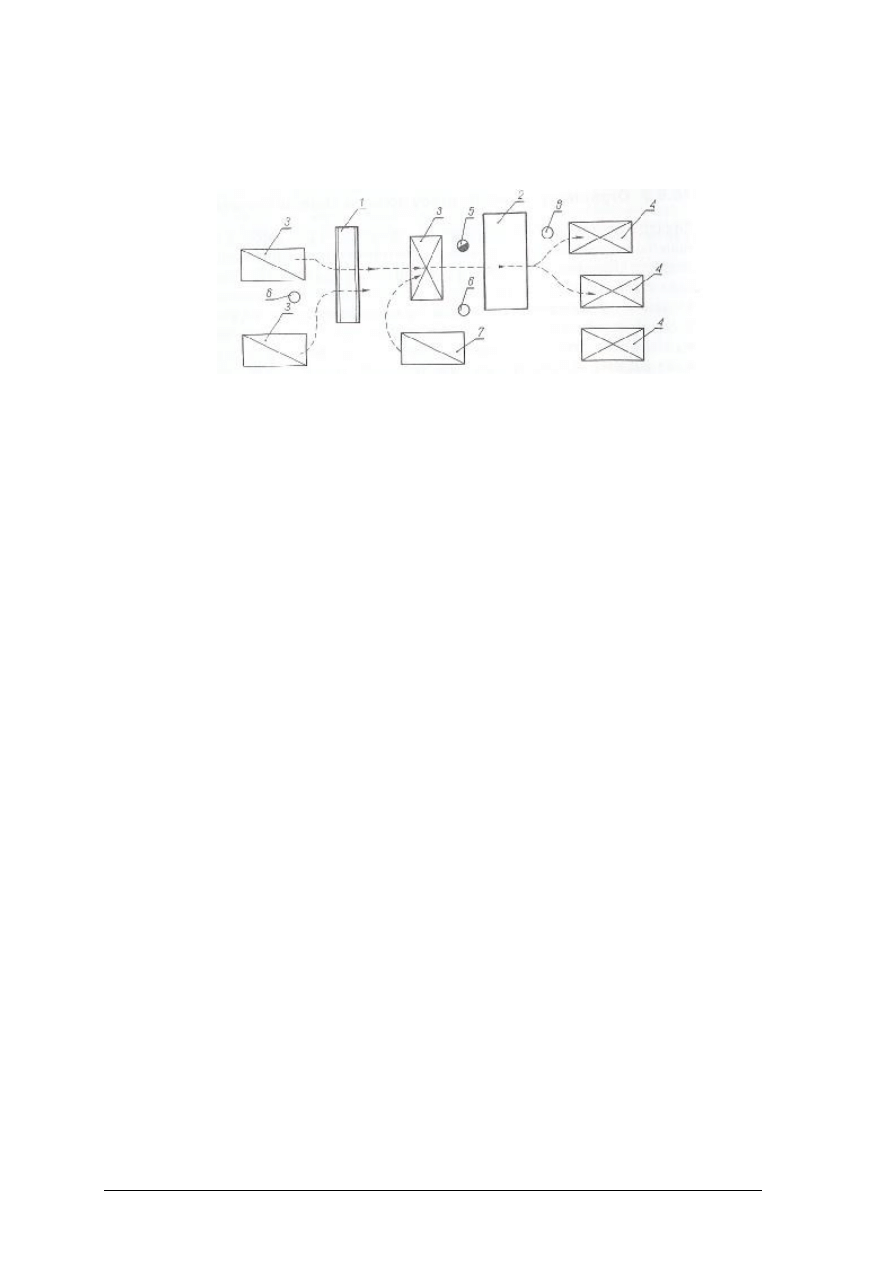

Schemat układu jednostek modułowych

311[32].Z3.03

Wykonywanie naprawy

oraz renowacji wyrobów

z drewna i tworzyw

drzewnych

311[32].Z3.01

Klejenie drewna i tworzyw

drzewnych

311[32].Z3.02

Wykończenie powierzchni

wyrobów stolarskich

Moduł 311[32].Z3

Technologia prac

pomocniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

-

rozpoznawać gatunki drewna,

-

wykonywać, odczytywać i interpretować szkice, schematy i rysunki,

-

rozróżniać typowe części i zespoły maszyn,

-

posługiwać się dokumentacją techniczną,

-

pozyskiwać w wyniku obróbki maszynowej elementy do klejenia i okleinowania,

-

wykonywać złącza i profile,

-

organizować stanowisko pracy zgodnie z zasadami BHP,

-

posługiwać się normami,

-

wykorzystywać techniki komputerowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

-

rozpoznać rodzaje klejów na podstawie cech organoleptycznych,

-

wykonać podstawowe badania klejów,

-

dobrać składniki mas klejowych,

-

określić warunki magazynowania,

-

określić ich właściwości technologiczne i użytkowe,

-

określić technologię łączenia drewna i tworzyw drzewnych,

-

ustalić organizację pracy na poszczególnych stanowiskach,

-

opracować schematy oklejania powierzchni drewna okleiną naturalną i sztuczną,

-

dobrać odpowiedni rodzaj roztworu klejowego do warunków klejenia,

-

ustalić parametry klejenia i oklejania,

-

określić technologię przygotowania drewna i materiałów drzewnych do klejenia,

-

ustalić sposoby nanoszenia roztworów klejowych,

-

nanieść klej na podłoże,

-

dokonać klejenia,

-

rozróżnić wady klejenia i określić sposoby ich usuwania,

-

wykonać podstawowe badania właściwości spoin klejowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Terminologia i systematyka klejów

4.1.1. Materiał nauczania

Zakres stosowania klejów jest bardzo szeroki, a liczba znanych substancji klejowych

bardzo duża, przy czym wzrasta ona w szybkim tempie od czasu wprowadzenia klejów

syntetycznych. W stosunkowo krótkich odstępach czasu powstają nowe rodzaje i odmiany

klejów wyprodukowane bądź z nowych surowców, bądź też z kompozycji surowców już

znanych i stosowanych.

Różnorodność dostępnych klejów o odmiennych cechach użytkowych i technologicznych

wymaga od użytkowników dokładnej znajomości cech poszczególnych ich rodzajów. Wybór

odpowiedniego kleju z szerokiego asortymentu oferowanego przez producentów do użycia go

w określonym celu jest podstawowym warunkiem uzyskania zamierzonych efektów klejenia.

W celu jednoznacznego i wyczerpującego scharakteryzowania kleju konieczne jest

posługiwanie się jednolitą terminologią i przyswojenie sobie znaczenia podstawowych pojęć,

związanych z klejami i klejeniem.

Klejem nazywamy materiał niemetaliczny składający się z substancji klejowej i substancji

dodatkowych, który wprowadzony między przylegające do siebie powierzchnie sklejanych

ciał, po utwardzeniu, łączy je ze sobą w sposób trwały. Warstwa utwardzonego kleju zawarta

między sklejonymi powierzchniami nazywa się spoiną klejową.

Podstawowym składnikiem kleju jest substancja klejowa (lepiszcze). Ona bowiem

decydująco wpływa na wytrzymałość mechaniczną połączenia klejowego (2 lub więcej

klejonych elementów spojonych za pomocą spoiny klejowej), wynikającą z adhezji

(przyczepności kleju do powierzchni klejonego materiału) i kohezji (spójności między

cząstkowej kleju). Substancja klejowa jest chemicznym związkiem organicznym lub nie-

organicznym, występującym w normalnych warunkach w stanie stałym lub ciekłym, bądź

jako galareta. W pierwszym wypadku substancję klejową stanowi samo lepiszcze, w drugim

zaś jest ona roztworem lepiszcza w rozpuszczalniku (np. w wodzie). W celu poprawienia

niektórych właściwości kleju, usprawnienia, a często nawet umożliwienia klejenia, bądź też

dla obniżenia kosztów klejenia wprowadza się do zasadniczej substancji klejowej substancje

dodatkowe, takie jak: rozpuszczalniki, rozcieńczalniki, wypełniacze, utwardzacze,

plastyfikatory, spieniacze, antyseptyki i inne.

Rozpuszczalniki są to łatwo lotne ciecze (np. woda, alkohol), które stosuje się do

rozpuszczania substancji klejowej w celu zmiany jej stanu skupienia ze stałego na płynny lub

dla obniżenia lepkości [lepkość jest to opór, jaki stawiają siły tarcia wewnętrznego (siły

spójności cieczy) sile powodującej przesunięcie cząstek (przepływu)

tej cieczy] masy

klejowej. Przez wymieszanie substancji klejowej z rozpuszczalnikiem otrzymuje się roztwór

właściwy. Zmniejszenie lepkości uzyskuje się także przez dodanie rozcieńczalnika, tj. cieczy,

która nie rozpuszcza lepiszcza, lecz wskutek rozproszenia (dyspersji) jego cząstek powoduje

przeprowadzenie kleju w stan koloidalny.

Wypełniacze są to stałe substancje organiczne lub nieorganiczne, dodawane do kleju

w celu modyfikacji jego niektórych właściwości lub stosowane ze względów ekonomicznych

(dla zmniejszenia zużycia drogiego lepiszcza). Wypełniacze mogą wykazywać zdolność do

pęcznienia i klejenia (np. wypełniacze skrobiowe) — wówczas noszą nazwę wypełniaczy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

czynnych. Wypełniacze, które nie mają tych właściwości (najczęściej pochodzenia

nieorganicznego, np. kreda), a zatem zachowują się biernie w procesach klejenia nazywamy

wypełniaczami biernymi.

Utwardzanie wielu rodzajów klejów, czyli przekształcaniu kleju ze stanu ciekłego w stały,

może zachodzić samoczynnie w wyniku reakcji chemicznej lub odparowania rozpuszczalnika.

W celu skrócenia czasu utwardzania klejów syntetycznych, a w odniesieniu do określonych

rodzajów tej grupy — dla spowodowania tego procesu, wprowadza się do masy klejowej

utwardzacz. Jest to substancja spełniająca rolę katalizatora w chemicznej reakcji zestalania

kleju. Większość rodzajów klejów w miarę zestalania się, a także jeszcze po utwardzeniu, ma

tendencję do kurczenia się. Zjawisko to w klejach mało sprężystych powoduje powstawanie

naprężeń i pęknięć wewnętrznych w spoinie klejowej (szczególnie przy dużej jej grubości),

co może doprowadzić do znacznego obniżenia wytrzymałości, a nawet do zniszczenia

połączenia klejowego. Tej niekorzystnej właściwości klejów zapobiegają plastyfikatory. Są to

substancje chemiczne (przeważnie estry), które dodane w odpowiedniej proporcji do kleju

powodują częściowe uplastycznienie spoiny klejowej i ograniczenie powstawania naprężeń

wewnętrznych.

Spieniacze są to substancje powierzchniowo czynne (obniżające napięcie powierzchniowe

cieczy), których używa się do spieniania klejów w celu poprawienia niektórych jego

właściwości i obniżenia kosztów klejenia. Klej nanoszony w postaci piany nie wnika zbyt

głęboko w drewno, dokładnie wypełnia nierówności klejonych powierzchni, po sprasowaniu

tworzy spoinę cienką i pełną, a więc o dużej wytrzymałości, i tanią.

Kleje naturalne, szczególnie kleje pochodzenia białkowego, są często narażone na

niszczące działanie czynników biologicznych (bakterii, grzybów). Dodanie antyseptyków, tj.

takich związków chemicznych, jak fenole, formalina, pewne kwasy organiczne — zwiększa

odporność biologiczną spoiny klejowej.

O wartości użytkowej i przydatności kleju decydują właściwości mechaniczne połączeń

klejowych, odporność spoiny klejowej na działanie czynników zewnętrznych i wewnętrznych

oraz wymagania technologiczne kleju. Aby zatem właściwie ocenić i dokonać jego trafnego

doboru do użycia w określonym celu i w odpowiednich warunkach produkcyjnych, trzeba

znać podstawowe cechy kleju. Do tego zaś niezbędne jest zaznajomienie się z ogólnie

przyjętymi określeniami tych cech.

Charakteryzując mechaniczne właściwości kleju najczęściej posługujemy się pojęciem

wytrzymałości połączenia klejowego. Jest to naprężenie wyrażone w MPa, przy którym

następuje zniszczenie połączenia (rozdzielenie sklejonych elementów w miejscu złączenia).

Zniszczenie to może nastąpić tylko w warstwie utwardzonego kleju i wówczas mówi się

o zniszczeniu połączenia klejowego w spoinie, może wystąpić poza warstwą spoiny klejowej

— mówimy wtedy o zniszczeniu połączenia klejowego w sklejonym materiale, może

wreszcie mieć miejsce zniszczenie mieszane połączenia klejowego, czyli takie, które

występuje częściowo w spoinie klejowej i częściowo w sklejonym materiale.

Ze względu na różne warunki, w jakich znajdują się wyroby łączone klejem, rozróżnia się

i bada wytrzymałość połączenia klejowego na sucho, na wilgotno i na mokro. Wytrzymałość

połączenia klejowego na sucho jest to wytrzymałość wykazywana przez połączenie

sezonowane lub klimatyzowane do wilgotności drewna lub tworzyw drzewnych, jaką miały

one przed klejeniem . Wytrzymałość połączenia klejowego na wilgotno jest to wytrzymałość

badana po nawilżeniu połączenia przez sezonowanie lub klimatyzowanie w powietrzu

o wilgotności względnej powyżej 90%. Wytrzymałość połączenia klejowego na mokro jest to

wytrzymałość wykazywana przez połączenie moczone w wodzie o różnej temperaturze, po

uprzednim sezonowaniu lub klimatyzowaniu.

Odporność spoiny klejowej na różne czynniki wewnętrzne i zewnętrzne wyraża się przede

wszystkim procentowym zmniejszeniem wytrzymałości spoiny klejowej — stosunkiem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

wytrzymałości po określonym czasie działania wymienionych czynników do wytrzymałości

wyjściowej. Wśród czynników oddziaływujących szkodliwie na spoinę klejową mogą

występować czynniki chemiczne, fizyczne, fizykochemiczne, biologiczne oraz starzenie się

spoiny klejowej. W związku z tym rozróżnia się poniższe rodzaje odporności spoiny klejowej.

Odporność chemiczną spoiny klejowej określa się stopniem podatności spoiny na

działanie czynników chemicznych (kwasów, zasad oraz roztworów soli). Odporność fizyczną

spoiny klejowej wyraża się stopniem podatności spoiny na działanie temperatury

(podwyższonej, niskiej i zmiennej).

Odporność fizykochemiczną spoiny klejowej określa stopień podatności spoiny na

działanie różnego rodzaju rozpuszczalników organicznych i nieorganicznych. Odporność

biologiczną spoiny klejowej określa stopień podatności spoiny na działanie takich czynników

biologicznych, jak bakterie, owady i grzyby. Starzeniem się spoiny klejowej nazywamy

zmiany właściwości mechanicznych i ewentualnie zmiany barwy, zachodzące przez dłuższy

czas

pod

wpływem

naturalnych

czynników

zewnętrznych

i

wewnętrznych.

Do poszczególnych rodzajów klejów odnoszą się różne wymagania technologiczne klejenia,

takie jak: sposób przygotowania powierzchni elementów przeznaczonych do klejenia, sposób

nanoszenia masy klejowej, temperatura oraz ciśnienie prasowania i inne.

Systematyka klejów

Występowanie wielu rodzajów klejów i zróżnicowanie ich zastosowania oraz ciągły

rozwój ich produkcji uniemożliwia przyjęcie jednolitego kryterium systematyki tej grupy

wyrobów. W literaturze technicznej spotyka się różne kryteria. Najczęściej stosuje się podział

klejów zależnie od:

–

rodzaju surowca (jego charakteru chemicznego i pochodzenia),

–

mechanizmu utwardzania,

–

stanu skupienia,

–

technologii klejenia.

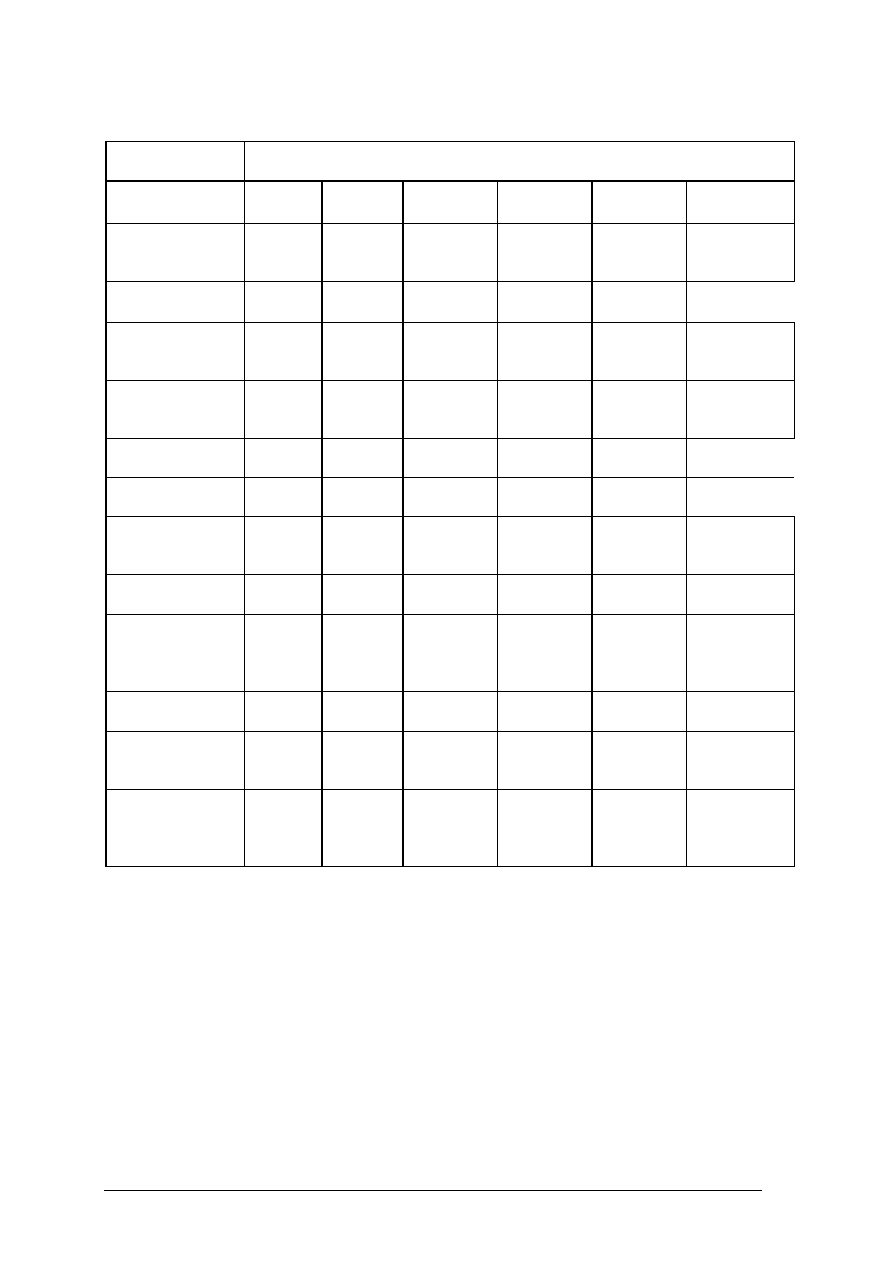

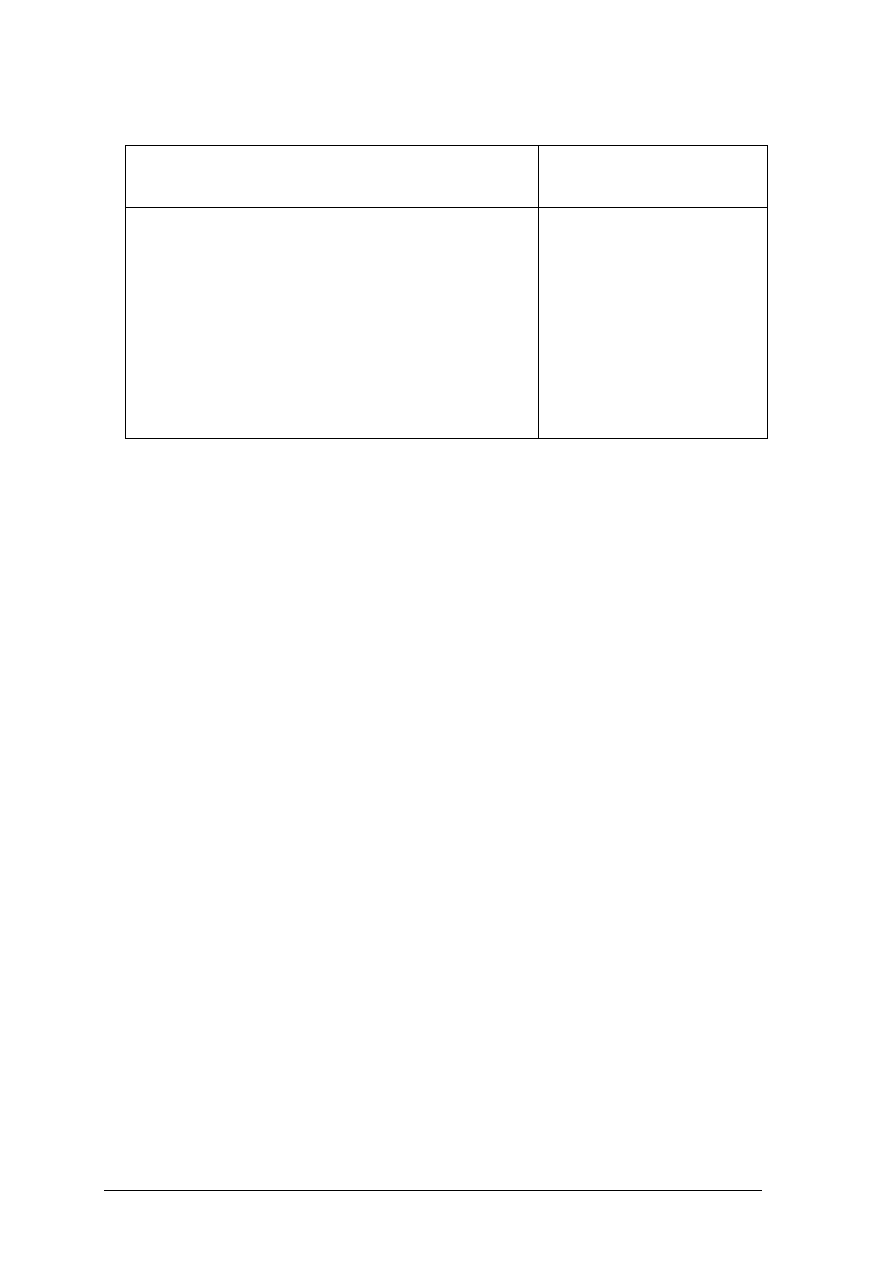

Podział klejów zależnie od rodzaju surowca.

Ze względu na charakter chemiczny i pochodzenie substancji klejowej, kleje dzieli się na

następujące podstawowe grupy:

Kleje nieorganiczne

Kleje organiczne

Naturalne

Syntetyczne

Roślinne

Zwierzęce Kopalne

Klejów nieorganicznych oraz klejów organicznych kopalnych i roślinnych nie stosuje się

w meblarstwie i w produkcji wyrobów z drewna (wyjątkiem jest mąka żytnia dodawana jako

wypełniacz czynny do kleju mocznikowego oraz klej z kauczuku naturalnego, który jednak

zastępuje się klejem z kauczuku syntetycznego). Wymienione kleje zostały tu uwzględnione

jedynie w celu pełnego przedstawienia systematyki klejów. Obecnie w przemyśle drzewnym

używa się prawie wyłącznie klejów organicznych syntetycznych i w bardzo ograniczonym

zakresie klejów organicznych naturalnych zwierzęcych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

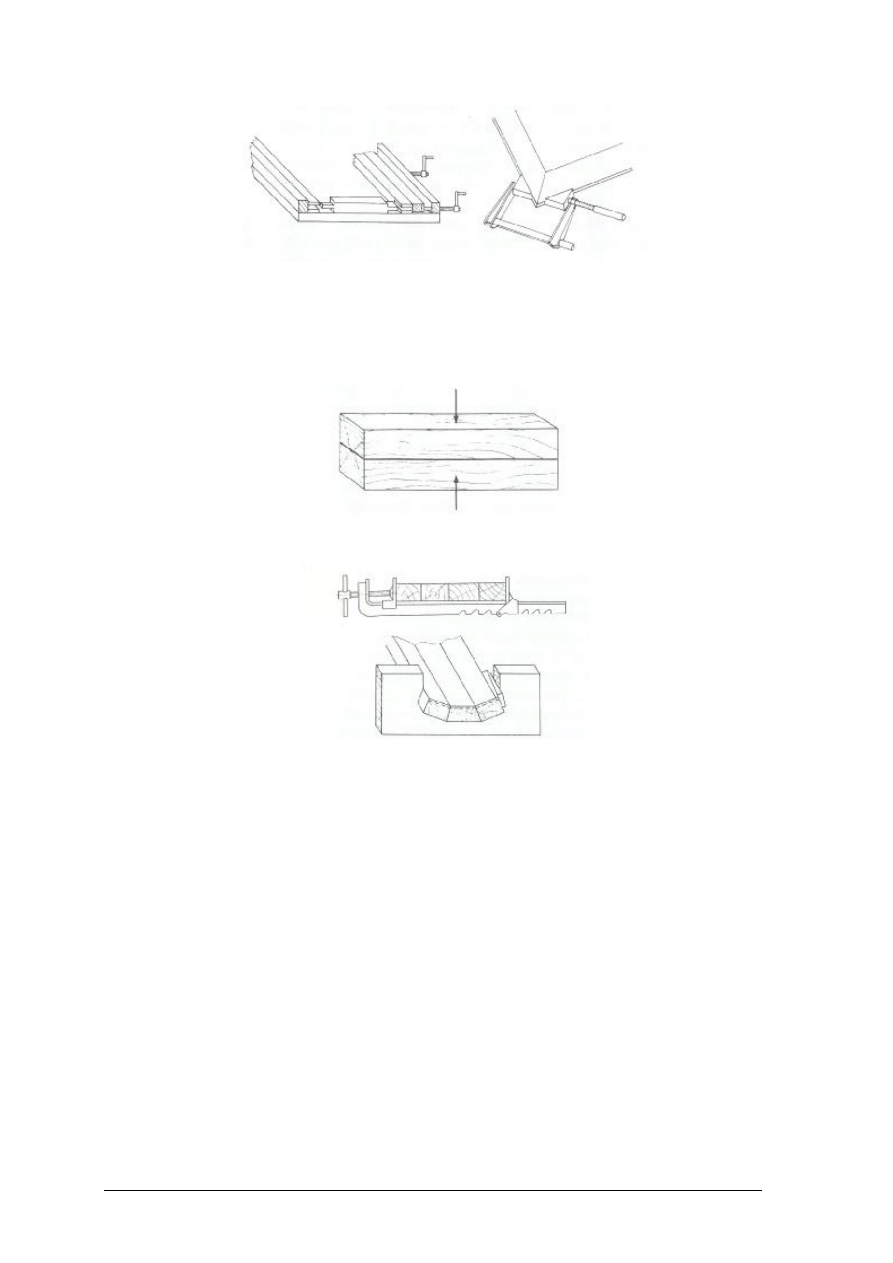

Podział klejów zależnie od sposobu utwardzania

Ze względu na sposób utwardzania rozróżnia się:

Kleje utwardzające się na

Kleje utwardzające się

skutek procesu fizycznego

na skutek reakcji chemicznej

przez wyparowanie

przez krzepnięcie

polikondensacji polimeryzacji poliadycji

lub absorpcję

stopionego

rozpuszczalnika

kleju

Ze względu na charakter procesu przechodzenia kleju w spoinie ze stanu ciekłego lub

plastycznego w stan stały wyróżnia się kleje: termoplastyczne, termoutwardzalne

i chemoutwardzalne.

Podział klejów w zależności od stanów skupienia. W temperaturze pokojowej kleje

występują jako ciała stałe lub ciekłe. Kleje ciekłe mogą być samoistnymi substancjami

chemicznymi bądź roztworami (emulsjami) substancji stałych lub ciekłych w cieczach. Kleje

stałe mają postać proszku, granulek (perełek), łusek, tabliczek, nieforemnego łomu i błony.

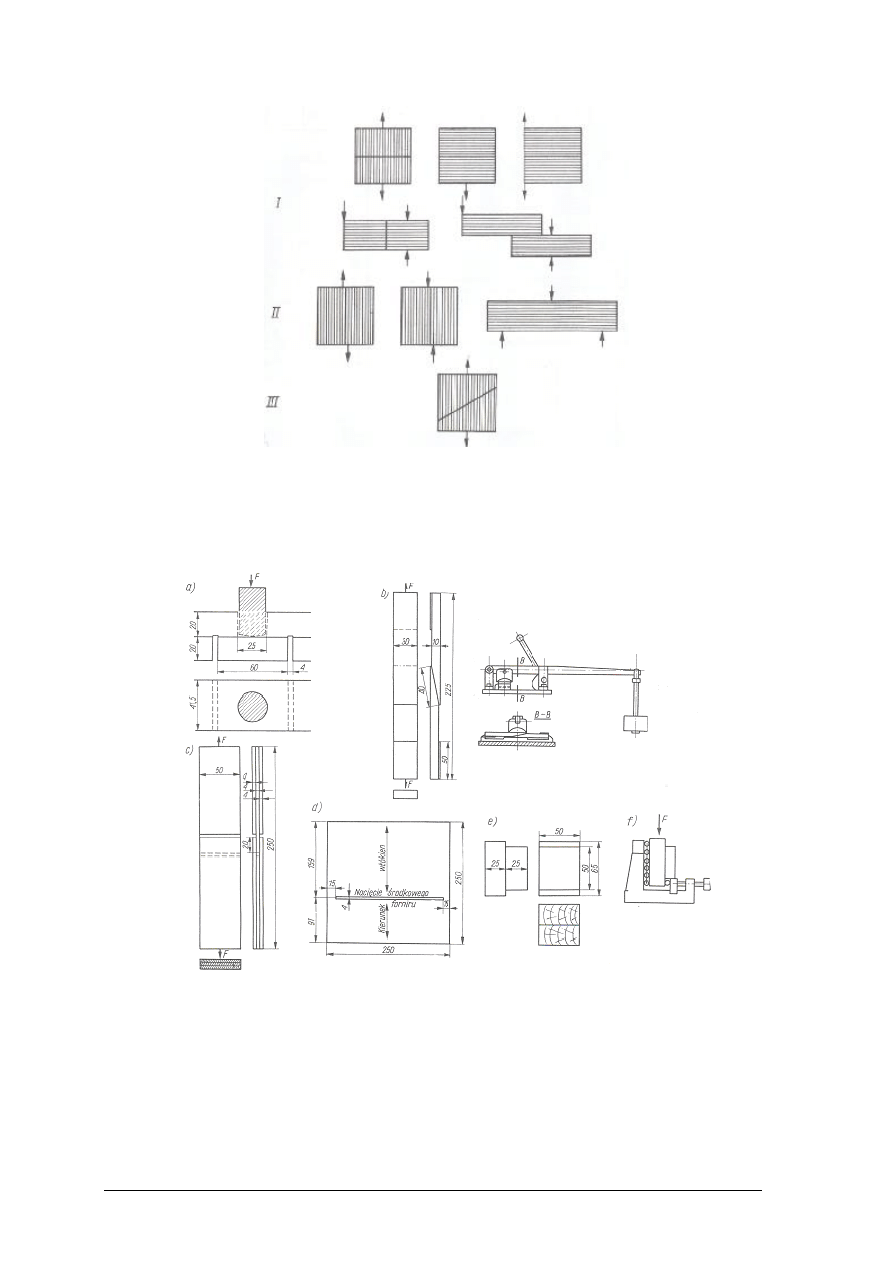

Podział klejów zależnie od technologii klejenia. Połączenia klejowe można wykonać

w różny sposób (odpowiedni dla danego rodzaju kleju): w temperaturze pokojowej,

w temperaturze podwyższonej; pod odpowiednim naciskiem lub bez nacisku (rzadziej).

Technologię klejenia można zatem również przyjąć za jedno z kryteriów podziału klejów.

Na tej podstawie można wyróżnić 4 grupy: kleje zimno-zimne, tj. takie, których nanoszenie

na klejoną powierzchnię i wiązanie odbywa się w temperaturze pokojowej (na zimno); kleje

zimno-gorące, tj. takie, których nanoszenie odbywa się na zimno, a wiązanie na gorąco;

gorąco-zimne, tj. takie, których nanoszenie odbywa się na gorąco, a wiązanie na zimno oraz

kleje gorąco-gorące, których nanoszenie i wiązanie przebiega w podwyższonej temperaturze.

W grupach tych można wyróżnić kleje, których wiązanie odbywa się: bez nacisku, pod

małym naciskiem lub pod dużym naciskiem.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy klejem?

2. W jakim celu stosujemy substancje dodatkowe w klejach?

3. Co decyduje o wartości użytkowej i przydatności kleju?

4. Co oznacza wytrzymałość połączenia klejowego?

5. Jakie czynniki mają wpływ na odporność spoiny klejowej?

6. Jakie kryteria stosujemy w systematyce klejów?

7. Jaki jest podział klejów w zależności od rodzaju surowca?

8. Jaki jest podział klejów w zależności od sposobu utwardzania?

9. Jaki jest podział klejów w zależności od stanu skupienia?

10. Jaki jest podział klejów w zależności od technologii klejenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ znaczenie substancji podstawowej i substancji dodatkowych w klejach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące rodzajów substancji wchodzących w skład

kleju,

2) scharakteryzować poszczególne substancje wchodzące w skład kleju,

3) sporządzić opis poszczególnych substancji będących składnikami kleju,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 2

Określ czynniki wpływające na odporność spoiny klejowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące czynników wpływających na odporność

spoiny klejowej,

2) scharakteryzować poszczególne czynniki wpływające na odporność spoiny klejowej,

3) określić wpływ poszczególnych czynników na odporność różnych spoin klejowych

4) sporządzić w formie tabelarycznej podział czynników i ich wpływ na odporność spoin

klejowych,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Ćwiczenie 3

Sporządź i scharakteryzuj systematykę klejów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać w literaturze informacje na ten temat,

2) dokonać systematyki klejów w sposób graficzny,

3) scharakteryzować w formie opisowej szczegółową systematykę klejów,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– przybory do pisania,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

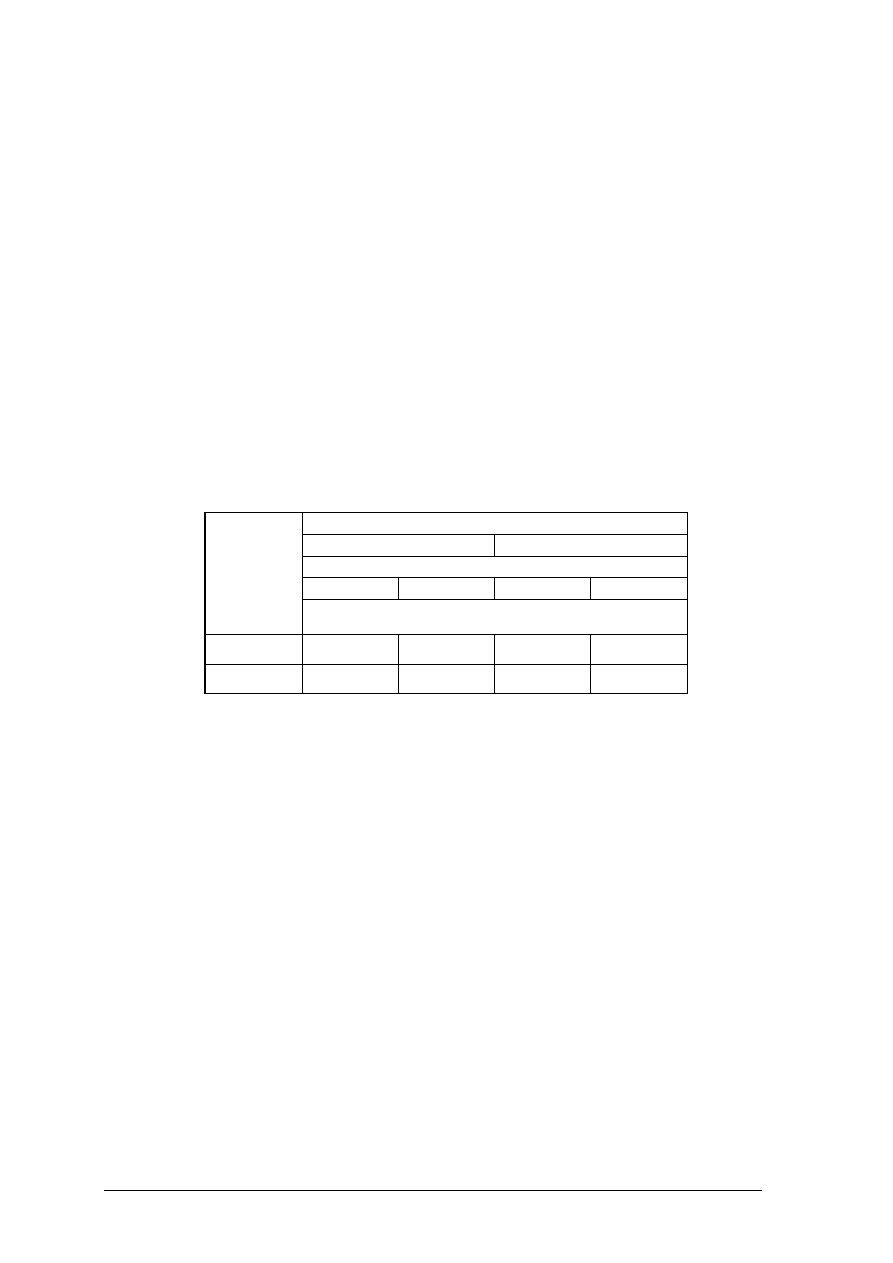

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wyjaśnić pojęcie kleju?

¨

¨

2) określić cel stosowania substancji dodatkowych w klejach?

¨

¨

3) określić co decyduje o wartości użytkowej i przydatności kleju?

¨

¨

4) wyjaśnić co oznacza wytrzymałość połączenia klejowego?

¨

¨

5) nazwać czynniki wpływające na odporność spoiny klejowej?

¨

¨

6) przedstawić kryteria stosowane w systematyce klejów?

¨

¨

7) przedstawić podział klejów w zależności od rodzaju surowca?

¨

¨

8) przedstawić podział klejów w zależności od sposobu utwardzania?

¨

¨

9) przedstawić podział klejów w zależności od stanu skupienia?

¨

¨

10) przedstawić podział klejów w zależności od technologii klejenia?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Kleje naturalne i syntetyczne

4.2.1. Materiał nauczania

Kleje pochodzenia roślinnego i zwierzęcego są najstarszymi substancjami naturalnymi,

które od tysięcy lat do czasów obecnych wykorzystuje się do łączenia elementów z drewna,

papieru i niektórych innych tworzyw. Tę wielowiekową tradycję kleje naturalne zawdzięczają

czterem podstawowym zaletom: powszechności występowania (dostępności) surowca,

łatwości wytwarzania i stosowania oraz dobrym na ogól właściwościom klejącym.

Kleje zwierzęce

Podstawowym składnikiem wszystkich klejów zwierzęcych jest białko — naturalna

wielocząsteczkowa substancja chemiczna o bardzo skomplikowanej, nieznanej dotychczas

dokładnie budowie. W grupie klejów zwierzęcych, zależnie od pochodzenia i odmiany białka,

rozróżnia się kleje: glutynowe, kazeinowe i albuminowe. Kleje albuminowe stosowane

dawniej do produkcji sklejki wyszły już prawie zupełnie z użycia.

Kleje glutynowe

Podstawowym składnikiem klejów glutynowych jest glutyna, którą otrzymuje się

w wyniku hydrolizy białka wchodzącego w skład ustrojów zwierzęcych nazywanego

kolagenem. Surowcem do produkcji klejów glutynowych są odpadki skór bydlęcych, kości

oraz odpady powstające przy przerobie ryb.

Rodzaje i postacie handlowe

Ze względu na rodzaj użytego surowca rozróżniamy 3 podstawowe rodzaje kleju: skórny,

kostny i rybi (nie stosowany w meblarstwie).

Klej skórny i kostny produkuje się w 5 postaciach oznaczonych: A — łuski, B — proszek,

C — perełki średnicy 2÷5 mm, D — kawałki nieforemne (łom), E — tabliczki. Za granicą

znany jest klej glutynowy w postaci błony klejowej.

Zależnie od właściwości fizykochemicznych, przede wszystkim od lepkości, rozróżnia się

5 gatunków kleju skórnego: żelatynowy — żel, ekstra, I, II i III. Klej kostny klasyfikuje się na

cztery gatunki: ekstra, I, II i III. Najwyższą lepkość mają kleje najlepszego gatunku, najniższą

— kleje III gatunku.

Substancje dodatkowe

Rozpuszczalnikiem klejów glutynowych jest woda. Jako wypełniaczy (głównie

w okleinowaniu) używa się kredy pławionej, kaolinu i mączki drzewnej. W celu częściowego

uodpornienia spoiny kleju glutynowego na wodę dodaje się do niego 10% paraformaldehydu

i 5% kwasu szczawiowego. Stosuje się jeszcze inne substancje chemiczne, poprawiające

właściwości klejów glutynowych. Chronione są one jednak patentami, tak że nieznane są

receptury wszystkich klejów modyfikowanych.

Właściwości

Najbardziej uchwytnymi zewnętrznymi cechami rozpoznawczymi klejów glutynowych

jest zapach i omówione postacie handlowe. Barwa kleju jest jasnożółta do ciemnobrązowej,

przy czym odcień barwy może być orientacyjnym miernikiem gatunku kleju — kleje gatunku

lepszego są jaśniejsze. Dokładne zidentyfikowanie gatunku jest możliwe po przeprowadzeniu

analizy fizykochemicznej kleju. Cechami wyróżniającymi oba rodzaje kleju są: odczyn

i lepkość. Klej skórny ma odczyn obojętny (pH 1% roztworu — 6,5÷

H

7,5), a klej kostny —

lekko kwaśny (pH 5,2÷7,5); klej skórny ma z reguły większą lepkość (2,0÷6,0°E 17,75%

roztworu przy t = 40°C) niż klej kostny (1,8÷2,8°E).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Kleje glutynowe, w porównaniu z innymi klejami używanymi w meblarstwie, wykazują

zarówno szereg zalet, jak i wad. Do niewątpliwych zalet należy zaliczyć:

–

wysoką wytrzymałość połączenia klejowego na sucho;

–

elastyczność spoiny klejowej, przy czym większą elastycznością odznacza się klej

skórny;

–

małą wrażliwość połączenia na grubość spoiny klejowej;

–

wysoką odporność spoiny klejowej na starzenie się w normalnych warunkach

klimatycznych otoczenia;

–

częściową odporność fizykochemiczną spoiny klejowej (na politury, nitro-lakiery

i rozpuszczalniki tych materiałów);

–

niewielki nacisk potrzebny do uzyskania prawidłowego połączenia klejowego

94,3÷784,8 kPa;

–

łatwość usuwania przebić klejowych;

–

małe zużycie narzędzi przy obróbce skrawaniem sklejonych elementów;

–

nieszkodliwość dla organizmu ludzkiego;

–

brak szkodliwego oddziaływania na drewno i metale.

Wady klejów glutynowych są następujące:

–

brak wytrzymałości połączenia klejowego na mokro i ograniczona wytrzymałość na

wilgotno (dotyczy klejów glutynowych zwykłych; kleje odpowiednio modyfikowane

odznaczają się pewną odpornością na wodę);

–

brak odporności fizycznej spoiny klejowej (na podwyższoną temperaturę);

–

brak odporności biologicznej spoiny klejowej;

–

kłopotliwy sposób nanoszenia kleju (w stanie podgrzanym do 60°C);

–

krótki czas otwarty, co przy operacjach wymagających długotrwałych manipulacji

klejonymi elementami związane jest z koniecznością podgrzewania tych elementów lub

stosowania przekładek z blachy, ogrzewanych do 60°C;

–

długi czas sezonowania po klejeniu, potrzebny do uzyskania pełnej wytrzymałości

połączenia klejowego (ok. 16 h) oraz do wyrównania wilgotności i naprężeń

wewnętrznych (24÷48 h).

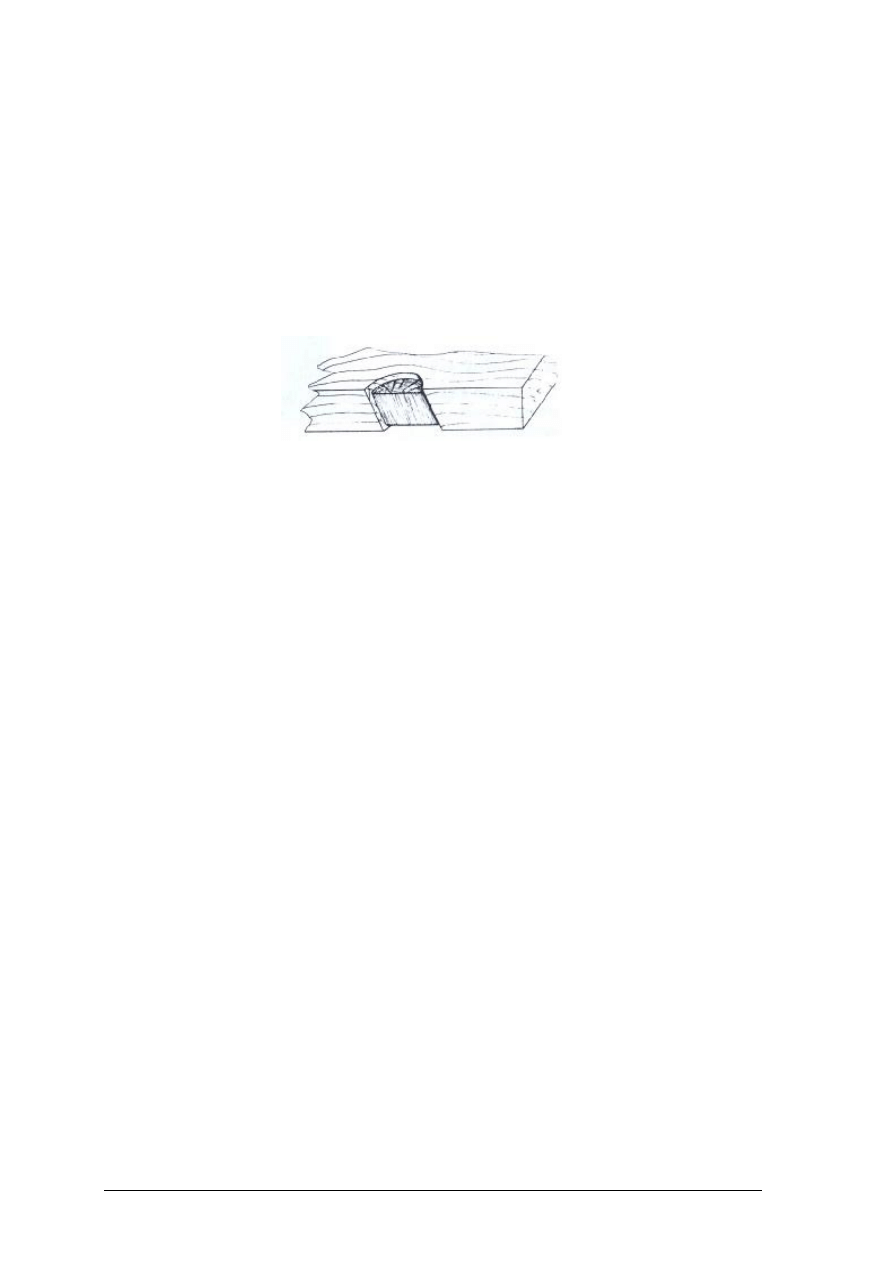

W przemyśle meblarskim kleje glutynowe stosuje się rzadko, przede wszystkim

do klejenia złączy czopowych (głównie w krzesłach i innych konstrukcjach szkieletowych,

w których duże znaczenie ma elastyczność spoiny klejowej). W innych gałęziach przemysłu

drzewnego mają coraz mniejsze znaczenie.

Kleje kazeinowe

Surowcem do produkcji klejów kazeinowych jest mleko krowie, w którym w ilości około

2,5% znajduje się białko, zwane kazeiną. Czysta kazeina nie rozpuszcza się w wodzie.

Rozpuszcza się natomiast m.in. w wodnych roztworach wodorotlenku sodowego

i wodorotlenku wapniowego (woda wapienna). Kleje kazeinowe otrzymuje się przez

rozpuszczenie kazeiny w roztworze wodnym jednego z tych wodorotlenków.

Rodzaje. Postacie handlowe:

Roztwory kazeiny w wodorotlenku sodowym mają dużą żywotność, lecz tworzą żel

odwracalny, tzn. przechodzący ponownie w roztwór pod wpływem wody. Kleje kazeinowe

przygotowane w roztworze wodorotlenku wapniowego są nieodwracalne, lecz żywotność

masy klejowej jest bardzo mała. Jednoczesne wykorzystanie obu wodorotlenków pozwala

uzyskać klej uodporniony na wodę i odznaczający się średnią żywotnością. Na tej podstawie

rozróżnia się kleje kazeinowe:

–

odwracalne,

–

nieodwracalne,

–

mieszane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ze względu na warunki utwardzania kleje kazeinowe dzieli się na: kleje wiążące na

gorąco i kleje wiążące na zimno.

Stopień przygotowania kleju do użycia stanowi podstawę do podziału na: klej kazeinowy

pełnoskładnikowy (fabrycznie przyrządzony) i kazeinę techniczną przeznaczoną do

przygotowania z niej kleju w miejscu użytkowania. Kleje kazeinowe pełnoskładnikowe

produkowane w Polsce maja różne nazwy handlowe, np.: klej kazeinowy 416 —

przeznaczony do klejenia drewna twardego, klej kazeinowy 516 — przeznaczony do klejenia

drewna miękkiego, klej kazeinowy te-sa — uniwersalny pod względem przeznaczenia. Są to

kleje wiążące na zimno.

Kleje kazeinowe z kazeiny technicznej sporządza się w zakładach przemysłu drzewnego

według bardzo różnorodnych receptur, których nie sposób wymienić w podręczniku. Stosuje

się je przeważnie do klejenia na gorąco.

Substancje dodatkowe. Jedynym dodatkiem do kleju kazeinowego pełnoskładnikowego

jest woda, spełniająca rolę rozpuszczalnika. Do klejów kazeinowych przyrządzanych

w miejscu użycia, oprócz wody i omówionych już podstawowych składników, tj.

wodorotlenku sodu i wapnia, stosuje się szereg substancji dodatkowych, takich jak:

antyseptyki (fluorek sodowy, chlorek lub siarczek miedziowy), wypełniacze (kreda, kaolin,

kalafonia zmniejszająca alkaliczność kleju), plastyfikatory (gliceryna, glikole). Oprócz

wymienionych stosuje się inne substancje o przeznaczeniu specjalnym, np.: szkło wodne,

które zwiększa żywotność masy klejowej, a ponadto ma właściwości wiążące; naftę, która

zapobiega rozpylaniu się kazeiny przy sporządzaniu roztworu; formalinę, która zwiększa

odporność spoiny klejowej na wodę.

Cechą rozpoznawczą klejów kazeinowych jest charakterystyczny zapach. Kazeina

techniczna ma zapach twarogu, klej kazeinowy pełnoskładnikowy, oprócz zapachu twarogu,

ma słaby zapach nafty. Zapach stęchlizny oraz brudnożółte lub brunatne zabarwienie

świadczą o złej jakości kazeiny.

Do korzystnych właściwości klejów kazeinowych zalicza się:

–

wysoką wytrzymałość połączenia klejowego na sucho;

–

wytrzymałość połączenia klejowego na wilgotno;

–

wytrzymałość połączenia klejowego na mokro (na krótkotrwałe działanie wody);

–

odporność fizyczną spoiny klejowej (na działanie podwyższonej temperatury);

–

łatwość przyrządzania roztworów klejowych i ich stosowania;

–

małą wrażliwość na gładkość obróbki klejonych powierzchni;

–

dobre wiązanie drewna z tworzywami sztucznymi, tkaninami i innymi materiałami;

–

możliwość klejenia na zimno;

–

niewielki nacisk potrzebny do prawidłowego wiązania klejenia na zimno 298,1÷490,5 kPa.

Do wad klejów kazeinowych należą:

–

brak odporności biologicznej spoiny klejowej (dotyczy klejów zwykłych; kleje

modyfikowane antyseptykami wykazują częściową odporność);

–

wysoka alkaliczność (pH>10), powodująca barwne reakcje z niektórymi gatunkami

drewna oraz szkodliwość dla zdrowia zatrudnionych przy klejeniu;

–

kruchość utwardzonego kleju i związana z tym wrażliwość połączenia na grubość spoiny

klejowej;

–

duża twardość spoin, powodująca szybkie tępienie się narzędzi skrawających;

–

wysokie ciśnienie 1,471÷1,766 MPa i wysoka temperatura (90÷110°C) prasowania przy

klejeniu na gorąco;

–

zawartość białka jadalnego (niekorzystne ze względów ogólnogospodarczych).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Do czasu wprowadzenia klejów syntetycznych kleje kazeinowe były szeroko stosowane

w meblarstwie, zarówno do klejenia połączeń czopowych (z wyjątkiem krzeseł, narażonych

na zmienne obciążenia styczne i obciążenia dynamiczne — ze względu na kruchość spoiny

klejowej), jak i okleinowania elementów płytowych. Obecnie klejów tych używa się nadal

w stolarstwie rzemieślniczym, natomiast przemysł meblarski zaniechał ich stosowania.

Kleje glutynowe i kazeinowe pakuje się w trzy-warstwowe worki papierowe po 50 kg lub

beczki do ciał sypkich. Klej kazeinowy pełnoskładnikowy sprzedaje się w pudełkach

kartonowych lub torbach papierowych jednokilogramowych lub mniejszych. Klej skórny

i kostny w postaci tabliczek pakuje się w worki jutowe po 50kg.

Ze względu na dużą higroskopijność i brak odporności biologicznej kleje glutynowe

i kazeinowe należy przechowywać w suchych i przewiewnych magazynach w temperaturze

25°C i wilgotności względnej powietrza ok. 60%. Worki z klejem powinny być układane na

drewnianych ażurowych podkładach, odległych od podłogi co najmniej 10cm.

Niedopuszczalne

jest

układanie

worków

bezpośrednio

na

betonowej

podłodze.

Magazynowane zapasy klejów należy okresowo kontrolować, aby przekonać się, czy klej nie

został

zaatakowany

przez

szkodniki

biologiczne

lub

zawilgocony.

Żywotność

sproszkowanego kleju kazeinowego przechowywanego w odpowiednich warunkach, wynosi

około 6 miesięcy.

Kleje roślinne

Kleje roślinne wytwarza się z zawartych w strukturze roślin węglowodanów, białka oraz

gum i żywic. Z grupy klejów roślinnych przydatność w meblarstwie wykazują tylko kleje

kauczukowe. Jednak kleje te, w związku z wynalezieniem metody syntezy kauczuku,

zastąpiono klejami kauczukowymi syntetycznymi, które odznaczają się lepszymi

właściwościami. Produkuje się je z powszechnie występujących surowców. Ze względu na

znikome zastosowanie w przemyśle meblarskim klejów z kauczuku naturalnego

w podręczniku omówiono je tylko w zarysie.

Kleje kauczukowe

Kleje kauczukowe produkuje się z kauczuku naturalnego zawartego w soku roślin

kauczukodajnych, zwanego lateksem. Jest to ciecz o małej lepkości, toteż w celu

wykorzystania jej do produkcji kleju zagęszcza ją aż do otrzymania koncentratu około 60%,

co jednak nie wystarcza do uzyskania pożądanej lepkości i dobrych właściwości klejących.

Stosuje się więc różne substancje dodatkowe (m.in. środki wulkanizujące) i poddaje się lateks

procesom modyfikującym, w rezultacie czego otrzymuje się wiele odmian kleju

o zróżnicowanych właściwościach.

Dość liczne (za granicą) odmiany klejów z kauczuku naturalnego, których receptury

w większości są chronione patentami, można usystematyzować w trzech grupach: kleje

lateksowe, kleje produkowane z roztworów kauczuku, kleje produkowane z kauczuków

modyfikowanych.

Kleje lateksowe są to mieszaniny lateksu z substancjami dodatkowymi, polepszającymi

właściwości klejące lateksu. Do najstarszych z tej grupy klejów należą kleje kauczukowo-

kazeinowe (mieszanina lateksu z kazeiną i innymi dodatkami) i kleje kauczukowo

-albuminowe (lateks + albumina).

Kleje z roztworów kauczuku. Kauczuk rozpuszcza się w wielu rozpuszczalnikach

organicznych (np. w benzenie, benzynie, trójchloroetylenie), tworząc roztwory o lepszych

właściwościach wiążących niż kleje lateksowe. Do roztworów tych z reguły wprowadza się

substancje dodatkowe, takie jak: plastyfikatory, wypełniacze, środki regulujące stopień

lepkości oraz środki wulkanizujące.

Kleje z kauczuków modyfikowanych. Pod wpływem mocnych kwasów lub silnie

hydrolizujących soli tych kwasów kauczuk przechodzi w cyklokauczuk, tj. substancję

termoplastyczną, z której, po dodaniu odpowiednich wypełniaczy, plastyfikatorów i środków

wulkanizujących, otrzymuje się wysokowartościowe kleje kauczukowe, przeznaczone

głównie do łączenia metali z kauczukiem. Przez działanie chlorem lub fenolem na kauczuk

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

otrzymuje się również półprodukty do wyrobu klejów kauczukowych modyfikowanych,

o zróżnicowanych właściwościach.

Kleje z kauczuku naturalnego służą do łączenia gumy, metalu, drewna, tworzyw sztucznych,

skóry, tkanin, jak również do sklejania tych materiałów w połączeniach ze sobą.

Kleje syntetyczne

Z licznej obecnie i stale powiększającej się grupy żywic syntetycznych o różnorodnych

właściwościach chemicznych i fizycznych, żywice charakteryzujące się dobrą przyczepnością

do podłoża i wysoką wytrzymałością mechaniczną po stwardnieniu wykorzystuje się do

produkcji klejów syntetycznych.

Kleje termoutwardzalne lub chemoutwardzalne

Kleje mocznikowe

Kleje mocznikowe występują w postaci wodnych roztworów żywicy, proszków i błon.

W Polsce produkuje się aminowe żywice klejowe ciekłe otrzymywane przez polikondensację

mocznika (żywicy mocznikowej) lub melaminy (żywicy melaminowej) z formaldehydem.

Rodzaje tych żywic, różniące się podstawowymi właściwościami fizycznymi i użytkowymi,

podano w tab.1 Sproszkowane kleje mocznikowe otrzymuje się przez wysuszenie

i sproszkowanie ciekłej żywicy mocznikowo-formaldehydowej.

Produkuje się również klej w postaci suchej błony klejowej. Mocznikową błonę klejową

otrzymuje się przez naniesienie odpowiedniej żywicy mocznikowo-formaldehydowej wraz

z utwardzaczem na cienki papier i następnie wysuszenie. Po wysuszeniu błona jest zwijana w rolki.

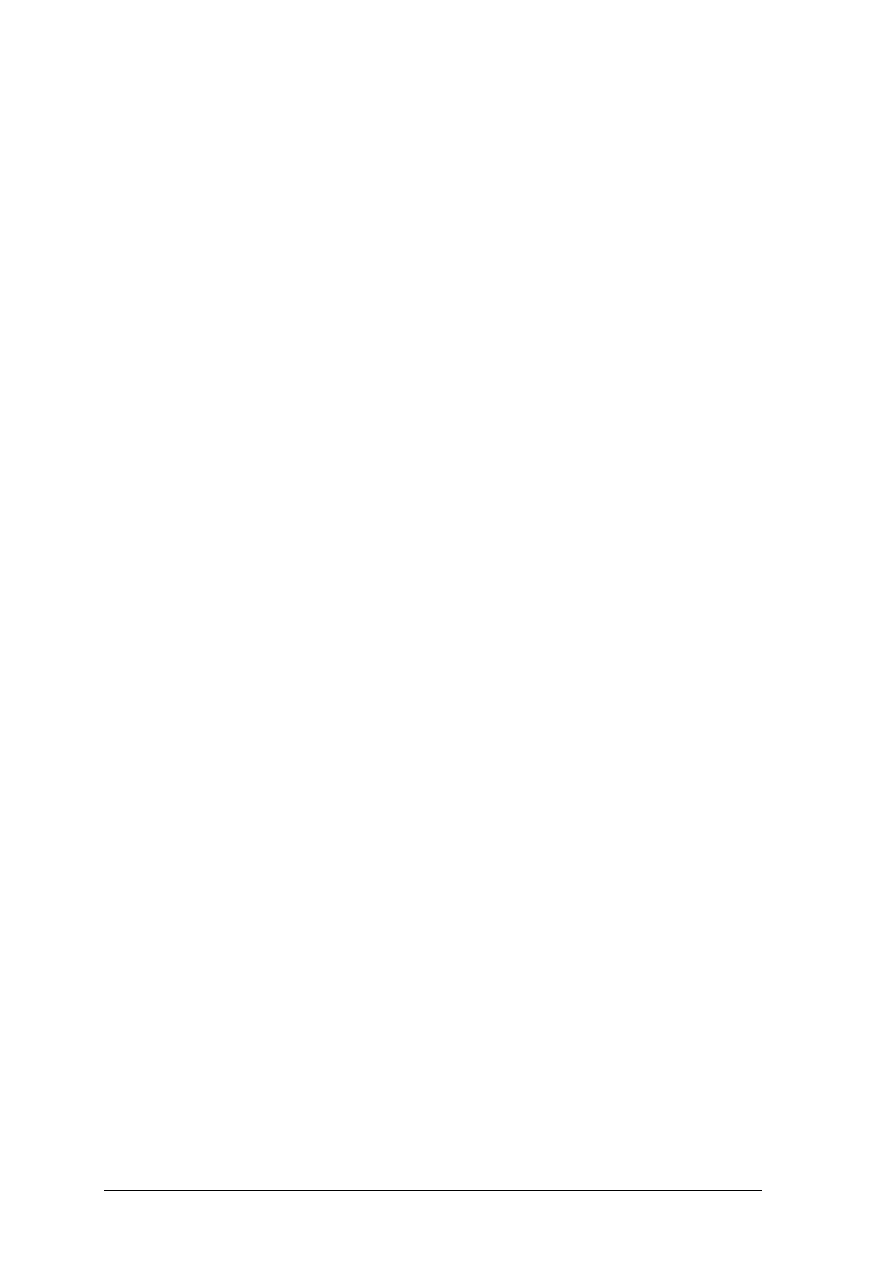

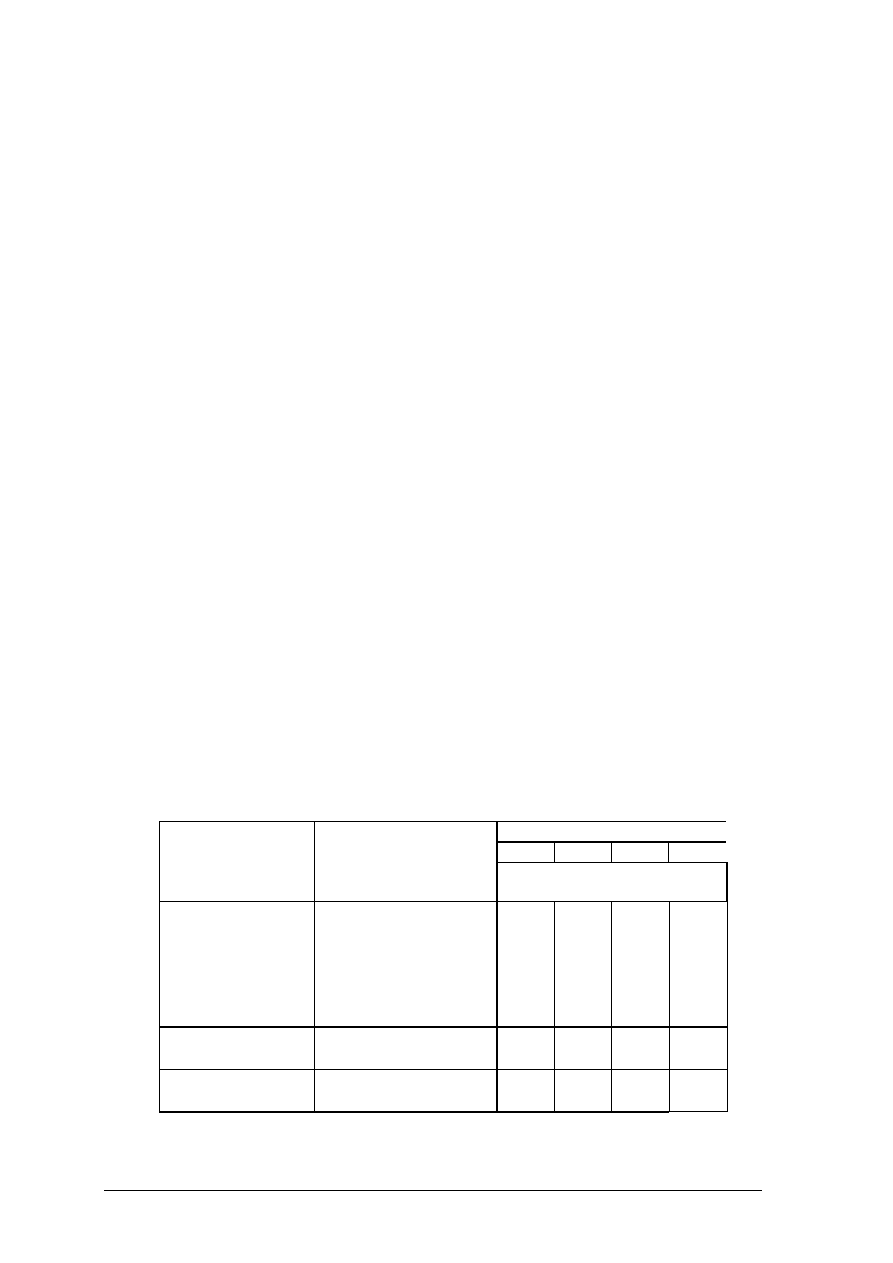

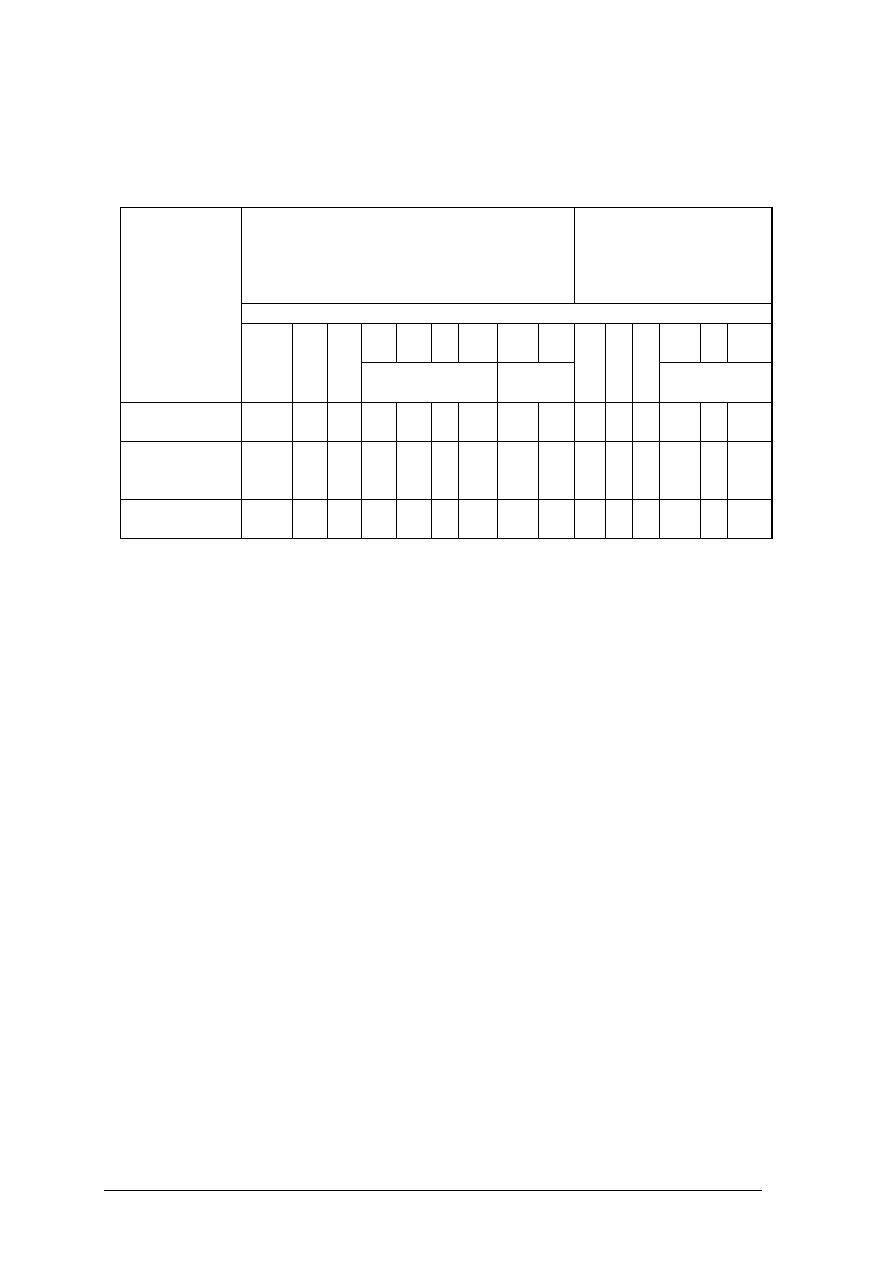

Tabela 1. Rodzaje, właściwości i zastosowanie aminowych żywic klejowych ciekłych [3, s. 324]

Czas

żelowania

w

temperaturze

R

o

d

z

a

je

ż

y

w

ic

y

G

ęs

to

ść

[g

/c

m

3

]

L

ep

k

o

ść

[P

a

ּs

]

Z

w

a

rt

o

ść

s

u

ch

ej

su

b

st

a

n

cj

i

[%

]

Z

a

w

a

rt

o

ść

w

o

ln

eg

o

a

ld

eh

y

d

u

m

ró

w

k

o

w

eg

o

[

%

]

20

0

C

[h]

100

0

C

[min]

T

rw

a

ło

ść

d

n

i

P

o

d

st

a

w

o

w

e

p

rz

ez

n

a

cz

en

ie

Żywica

mocznikowaBZ-50

1,18÷1,2

5

0,05÷0,20

50

1,0

4

6

90

Produkcja sklejki suchotrwałej

Żywica

mocznikowa

BZ-60

1,24÷0,3

2

0,90÷1,40

60

1,0

4

8

90

Okleinowanie elementów

mebli oraz stolarka budowlana

Żywica

mocznikowa

BZ-70

1,26÷1,3

6

2,50÷4,50

70

1,0

6

8

60

Klejenie na zimno lub w polu

elektrycznym o wysokiej

częstotliwości

Żywica

mocznikowa

U-70

1,25÷1,3

5

1,00÷3,00

70

1,0

4

3

90

Produkcja płyt wiórowych,

sklejki w tem. powyżej 70

0

C

oraz w przem meblarskim w

polu elektrycznym o wysokiej

częstotliwości

Żywica

mocznikowaPW

1,24÷1,3

0

0,50÷1,2

60

1,0

6

3

90

Produkcja płyt wiórowych i

paździerzowych

Żywica

mocznikowa 60

1,23÷1,3

0

0,80÷2,60

60

5,0

0,2

-

60

Klejenie na zimno

Żywica

melaminowo-

mocznikowa

M-1

1,22÷1,3

0

0,40÷1,00

60

1,0

3

3

60

Klejenie na zimno lub gorąco

przy wymaganej odporności

spoiny na wodę (np. w

stolarce budowlanej)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Sproszkowane kleje mocznikowe są dostarczane przez producentów jako mieszaniny żywicy

mocznikowej z utwardzaczem i wypełniaczem. Nie wymagają więc stosowania przez

użytkownika żadnych substancji dodatkowych z wyjątkiem wody. Podobnie nie wymagają

substancji dodatkowych mocznikowe błony klejowe. Inaczej jest z roztworami wodnymi

żywic

mocznikowo-formaldehydowych.

Wprawdzie

polikondensacja

mocznika

z formaldehydem w tych roztworach może nastąpić samoczynnie, to jednak proces ten

przebiega bardzo długo. W celu przyspieszenia polikondensacji używa się jako katalizatorów

(utwardzaczy) rozcieńczonych kwasów nieorganicznych lub organicznych, albo soli silnych

kwasów.

Producenci żywic klejowych z reguły produkują również odpowiednie do nich utwardzacze,

podając, w jakim stosunku wagowym należy je mieszać z żywicą.

Utwardzacz MZ jest to chlorek amonowy, stosowany w postaci 20-procentowego roztworu

wodnego, do utwardzania na zimno żywicy mocznikowej 60.

Utwardzacz MG jest to mieszanina chlorku amonowego i mocznika, która w postaci

20-procentowego roztworu wodnego służy do utwardzania żywicy mocznikowej BZ-50

i BZ-70.

Utwardzacz KW jest mieszaniną chlorku amonowego, mocznika i wody amoniakalnej,

stosowaną w postaci 20-procentowego roztworu wodnego do utwardzania na gorąco

żywicy WP.

Utwardzacz BZG jest to chlorek amonu z dodatkiem wody amoniakalnej, który w postaci 20-

procentowego roztworu wodnego służy do utwardzania na gorąco żywicy BZ-50 i BZ-6O

oraz U-70.

Utwardzacz BZZ jest to chlorek amonowy z dodatkiem kwasu ortofosforowego, stosowany

w postaci 20-procentowego roztworu wodnego do utwardzania na zimno żywicy BZ-70.

Utwardzacz U-1 jest mieszaniną mocznika, chlorku amonowego i urotropiny, którą

w postaci 40-procentowego roztworu wodnego używa się do utwardzania na gorąco żywicy

melaminowej.

Utwardzacz U-Z jest mieszaniną identycznych składników jak utwardzacz U-l, lecz

w innych proporcjach i służy do utwardzania na gorąco wszystkich żywic aminowych.

Utwardzacz BM-10 jest bezwodnikiem kwasu melainowego. W postaci 10-procentowego

roztworu wodnego służy on do utwardzania na zimno wszystkich żywic aminowych.

Jako wypełniaczy do ciekłych mocznikowych żywic klejowych używa się przede wszystkim

mąki żytniej i mączki ziemniaczanej, rzadziej zaś mączki drzewnej, mielonych skorup

orzechów i pestek owocowych, albuminy, kazeiny, a także substancji mineralnych takich jak:

kreda, gips i glinka kaolinowa.

Do spieniania kleju stosuje się spieniacze pochodzenia naturalnego (saponiny, pektyny,

białka) lub substancje syntetyczne, na przykład zasadowe sole kwasów sulfonowych.

Roztwory żywic mocznikowo-formaldehydowych są gęstymi cieczami przezroczystymi lub

mętnymi, bezbarwnymi bądź o zabarwieniu od mlecznego do żółtego. Charakteryzują się one

bardziej

lub

mniej

intensywnym

zapachem

formaliny.

Podstawowe

właściwości

fizykochemiczne i użytkowe wodnych roztworów żywic mocznikowo-formaldehydowych

podano w tabeli 1.

Sproszkowane kleje mocznikowe mają barwę białą, są bardzo higroskopijne i łatwo

rozpuszczalne w wodzie. W porównaniu z klejami mocznikowymi w postaci ciekłej

odznaczają się one czterokrotnie dłuższą żywotnością (do 12 miesięcy). Są oprócz tego

łatwiejsze w użyciu (przyrządzanie masy klejowej sprowadza się do wymieszania

sproszkowanego kleju z wodą), w transporcie i w magazynowaniu.

Wiele zalet wykazuje również mocznikowa błona klejowa: długa żywotność, łatwość

transportu i magazynowania, dogodność technologiczna (wyeliminowanie stanowisk

przygotowania i nakładania kleju), zapewnienie równomiernej i odpowiednio cienkiej spoiny

klejowej, uniknięcie przebić klejowych, możliwości podokleinowania i okleinowania w jednej

operacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Kleje mocznikowe szeroko stosuje się w przemyśle drzewnym; mają one następujące zalety:

–

bardzo wysoką wytrzymałość połączenia klejowego na sucho,

–

znaczną wytrzymałość połączenia w warunkach wilgotnych,

–

dużą wytrzymałość połączenia na mokro przy działaniu zimnej wody,

–

odporność biologiczną spoiny klejowej,

–

odporność spoiny na starzenie się,

–

odporność chemiczną i fizykochemiczną spoiny,

–

szeroki zakres temperatury klejenia,

:

–

możliwość łącznego i selektywnego nanoszenia kleju i utwardzacza,

–

stosunkowo niskie ciśnienie prasowania na zimno — 196÷588 kPa,

–

krótki i możliwy do regulowania okres utwardzania (przez odpowiedni dobór

temperatury oraz rodzaju i ilości utwardzacza),

–

nieograniczoną bazę surowcową i niską cenę kleju (w postaci ciekłej),

–

stosunkowo długą żywotność kleju (zwłaszcza w postaci proszku),

–

jasną i bezwonną spoinę klejową.

Ujemnymi właściwościami klejów mocznikowych są:

–

wrażliwość na gładkość i czystość klejonych powierzchni,

–

wrażliwość na grubość spoiny klejowej (utwardzony klej mocznikowy jest kruchy),

–

konieczność dokładnego przestrzegania receptury przyrządzania masy klejowej,

–

stosunkowo wysokie ciśnienie prasowania przy klejeniu na gorąco: l, 177÷1,471 MPa,

–

brak odporności fizycznej połączenia klejowego (na działanie podwyższonej

temperatury),

–

duża twardość spoin klejowych, powodująca szybkie zużywanie się narzędzi

skrawających,

–

zawartość wolnego formaldehydu, działającego szkodliwie na organizm ludzki w czasie

przyrządzania kleju i klejenia (modyfikowane żywice mocznikowe typu BZ pozbawione

są tej wady)

Zastosowanie wodnych roztworów mocznikowych żywic klejowych przedstawiono

w tabeli1. W meblarstwie klejów mocznikowych używa się przede wszystkim do

obłogowania i okleinowania elementów płytowych. Stosuje się je również do klejenia złączy

konstrukcyjnych, nie narażonych na zmienne obciążenia statyczne lub obciążenia

dynamiczne. Sproszkowane klejowe żywice mocznikowe stosuje się podobnie jak żywice

ciekłe. Mocznikowe błony klejowe stosuje się do okleinowania elementów z drewna

i tworzyw drzewnych.

Wodne roztwory mocznikowych żywic klejowych pakuje się w beczki blaszane (z blachy

cynkowej lub stalowej cynkowanej). Większe ilości żywicy dostarcza się w cysternach

wagonowych. Kleje mocznikowe w postaci proszku pakuje się w uodpornione na działanie

wilgoci worki papierowe lub beczki do ciał sypkich. Opakowanie mocznikowej błony

klejowej, zwiniętej w rolki, stanowi papier odporny na wilgoć.

Kleje mocznikowe powinny być przechowywane w specjalnie do tego celu

przeznaczonych suchych i chłodnych pomieszczeniach (w temperaturze do 15°C). Naczynia,

w których znajdują się ciekłe żywice, powinny być szczelnie zamknięte. Nie można używać

naczyń miedzianych lub mosiężnych.

Kleje melaminowe i melaminowo-mocznikowe

Żywicę melaminowo-formaldehydową otrzymuje się w wyniku polikondensacji

melaminy i formaldehydu. W ten sposób powstaje gotowa do użycia sproszkowana klejowa

żywica melaminowa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Pomimo bardzo korzystnych cech technicznych i użytkowych, czystych klejów

melaminowych nie stosuje się powszechnie w przemyśle drzewnym. Czynnikiem

ograniczającym stosowanie jest wysoka cena żywic, wynikająca z dużych kosztów

wytwarzania melaminy. Problem ten rozwiązano kompromisowo wykorzystując zdolność

mieszania się w dowolnych proporcjach żywicy melaminowej z tanią żywicą mocznikową.

W ten sposób (lub przez kopolikondensację melaminy i mocznika z formaldehydem)

produkuje się kleje melaminowo-mocznikowe o właściwościach czystych klejów

melaminowych (właściwości te można modyfikować odpowiednimi proporcjami obu żywic;

przy proporcji 1:1 uzyskuje się praktycznie wszystkie dodatnie cechy czystego kleju

melaminowego).

Ze względu na małą żywotność roztworów żywic kleje melaminowe i melaminowo-

mocznikowe wytwarza się na ogól w postaci proszków lub błon.

Substancje dodatkowe. Jako rozpuszczalnika do klejów melaminowych i melaminowo-

mocznikowych w postaci proszku używa się wody (w niektórych wypadkach również

alkoholu, np. w celu przygotowania kleju do spawania arkuszy okleiny).

Jeżeli klejenie odbywa się na zimno i na ciepło (do t = 50°C), omawiane kleje wymagają

stosowania utwardzaczy kwasowych. Natomiast w wypadku klejenia na gorąco nie ma

potrzeby dodawania utwardzacza (utwardzanie zachodzi samoczynnie w środowisku

obojętnym).

Jako wypełniaczy do żywicy ciekłej używa się mąki żytniej, mączki ziemniaczanej

i mączki drzewnej. Stosuje się je głównie ze względów ekonomicznych.

Kleje melaminowe i melaminowo-mocznikowe przewyższają pod względem wartości

techniczno-użytkowych kleje mocznikowe, bowiem oprócz wszystkich korzystnych cech

klejów mocznikowych mają wiele dodatkowych zalet, takich jak:

–

elastyczność spoiny klejowej,

–

wysoka wytrzymałość połączenia klejowego na działanie gorącej wody,

–

bardzo krótki czas utwardzania (prasowania), przy jednoczesnej możliwości stosowania

szerokiego zakresu czasu otwartego,

–

bezbarwności bezwonność spoiny klejowej,

–

brak szkodliwego oddziaływania żywicy melaminowej na organizm ludzki,

–

łatwość usuwania resztek kleju melaminowego z narzędzi klejarskich, rąk i odzieży.

Kleje melaminowe i melaminowo-mocznikowe mogą być używane do wykonywania

wszystkich połączeń klejowych elementów z drewna i tworzyw drzewnych. Stosuje się je

także do łączenia drewna i tworzyw drzewnych z tworzywami sztucznymi (np. z laminatami,

doklejkami z PVC). Wysoka elastyczność spoiny sprawia, że klejów tych używa się

do wykonywania połączeń konstrukcyjnych narażonych na zmienne obciążenia statyczne lub

obciążenia dynamiczne. Ze względu na krótki czas utwardzania doskonale nadają się

do łączenia na styk arkuszy okleiny. Korzystne właściwości dielektryczne tych klejów

sprawiają, że są one szczególnie przydatne do klejenia na gorąco metodą pojemnościową

(nagrzewanie w polu prądów wysokiej częstotliwości). Żywica melaminowo-mocznikowa

M-1, ze względu na dużą odporność na wodę, jest pożądanym klejem w produkcji stolarki

budowlanej.

Kleje fenolowe

Kleje fenolowe są roztworami wodnymi lub alkoholowymi żywic fenolowo-

formaldehydowych (klej wiążący na zimno). Utwardzają się w temperaturze pokojowej po

dodaniu utwardzacza (utwardzanie na zimno) lub w podwyższonej temperaturze (utwardzanie

na gorąco) bez dodatku utwardzacza. Służą do klejenia drewna, ceramiki, szkła, metali

i wyrobów z tworzyw termoutwardzalnych. Zawartość wolnego fenolu i formaldehydu czyni

je substancjami silnie toksycznymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Spośród produkowanych klejów fenolowych, w przemyśle drzewnym największe

zastosowanie mają: klej fenolowo-formaldehydowy wiążący na gorąco (nazwa handlowa —

fenolit 43), klej fenolowo-formaldehydowy spirytusowy (klej bakelitowy L) oraz klej

fenolowo-formaldehydowy AG (klej AG).

Fenolit 43 jest wodnym roztworem żywicy fenolowo-formaldehydowej, otrzymanej

w wyniku polikondensacji krystalicznego fenolu z formaldehydem w środowisku

alkalicznym.

Ma

postać

przezroczystej,

lepkiej

cieczy

koloru

żółtobrunatnego

do wiśniowoczerwonego.

Rozróżnia się 2 rodzaje kleju fenolit 43 w zależności od przeznaczenia:

–

S — klej przeznaczony do sklejania na gorąco elementów z drewna,

–

P — klej przystosowany do zaklejania płyt pilśniowych.

Ze względu na lepkość rozróżnia się 3 odmiany kleju fenolit 43:

–

klej o lepkości 400÷2000 mPa · s.,

–

klej o lepkości 2000÷4000 mPa · s,

–

klej o lepkości 4000÷8000 mPa · s.

Nazwy rodzajów kleju wskazują na ich główne kierunki zastosowania. Fenolit 43 rodzaju

S używany jest przede wszystkim w produkcji sklejki wodoodpornej. Klejem rodzaju P,

po rozcieńczeniu go wodą (obniżeniu lepkości do poziomu 400÷2000 mPa · s) zakleja się

płyty pilśniowe w masie lub powierzchniowo. Klej dostarczany jest w beczkach stalowych

o pojemności 200 I, w bańkach blaszanych lub balonach szklanych o pojemności 50litrów .

Balony szklane umieszczone są w koszach wiklinowych i przykryte kapturem ochronnym.

Klej bakelitowy L jest alkoholowym roztworem żywicy fenolowo-formaldehydowej.

Ma postać przezroczystej cieczy o barwie od wiśniowej do brunatnej. Jest równie toksyczny

jak wszystkie kleje fenolowo-formaldehydowe, a oprócz tego łatwo palny, co wymaga

skrupulatnego przestrzegania obowiązujących przepisów bhp i przeciwpożarowych w czasie

klejenia, magazynowania i transportu. Klej bakelitowy L służy do klejenia drewna na gorąco

oraz do impregnacji tkanin w przemyśle elektroizolacyjnym. W przemyśle drzewnym stosuje

się go głównie w fabrykach sklejek do produkcji sklejki wodoodpornej. Klej pakuje się

w stalowe ocynkowane beczki o pojemności 200 l oraz w transporterki z takiego samego

materiału o zawartości 50 1 żywicy.

Klej AG jest to klej dwuskładnikowy wiążący na zimno. Jego podstawowy składnik

to wodny roztwór żywicy fenolowo-formaldehydowej, otrzymanej w wyniku polikondensacji

fenolu z formaldehydem w środowisku alkalicznym, a następnie zobojętnionej kwasem

mlekowym. Jako utwardzacza używa się wodnego roztworu kwasu benzenosulfonowego.

Żywica to gęsta ciecz koloru czerwonobrunatnego, a utwardzacz jest cieczą barwy

ciemnoszarej do czarnej. Składniki miesza się w stosunku 18 części wagowych utwardzacza

na 100 części wagowych żywicy. Dzięki właściwości utwardzania się w temperaturze

pokojowej i dużej odporności na wodę, klej AG znajduje szerokie zastosowanie do klejenia

drewna, zwłaszcza w wyrobach i konstrukcjach narażonych na działanie wody i czynników

atmosferycznych, takich jak: sprzęt szkutniczy i sportowy, sprzęt lotniczy i inny sprzęt

komunikacyjny. Może być również stosowany do produkcji sklejki wodoodpornej. Żywica

dostarczana jest w takich samych opakowaniach, jak omówione już kleje fenolowe.

Utwardzacz AG pakowany jest w pojemniki polietylenowe o pojemności 20÷100 l lub

w balony szklane o pojemności 50 l.

Do zalet klejów fenolowych należy zaliczyć:

–

bardzo dużą wytrzymałość połączenia klejowego na sucho i na mokro, przy działaniu

zimnej wody,

–

znaczną wytrzymałość przy działaniu gorącej wody,

–

odporność spoiny na wodę morską,

–

odporność biologiczną spoiny klejowej,

–

odporność połączenia klejowego na drgania i wibracje,

–

odporność spoiny na starzenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Głównymi wadami klejów fenolowych są:

–

toksyczność,

–

łatwopalność alkoholowych roztworów żywicy,

–

ciemne zabarwienie spoiny klejowej,

–

wrażliwość na gładkość i czystość klejonych powierzchni.

Magazynowanie

Kleje fenolowe powinny być przechowywane w zamkniętych opakowaniach fabrycznych,

w pomieszczeniach o temperaturze nie wyższej niż 25°C (górna granica temperatury

przechowywania fenolitu 43 wynosi 18°C). Klej przechowywany w większej temperaturze

lub dłużej niż wynosi okres gwarancji — przed użyciem powinien być zbadany

laboratoryjnie. W razie przechowywania kleju w temperaturze mniejszej niż 0°C, klej przed

użyciem należy rozmrozić umieszczając go na kilka dni w pomieszczeniu o temperaturze

15÷18°C.

Kleje poliuretanowe

Kleje poliuretanowe produkuje się zwykle jako kleje dwuskładnikowe. Jednym

składnikiem są trójizocyjaniany, drugim alkohole trójwodorotlenowe. Oba składniki

występują w postaci płynu. Po naniesieniu ich na klejone powierzchnie i złożeniu tych

powierzchni następuje reakcja poliadycji składników, w wyniku czego tworzy się poliuretan,

związek wielocząsteczkowy o strukturze usieciowanej przestrzennie.

Kleje poliuretanowe wiążą bardzo dobrze metale, gumę, skórę tkaniny, szkło, tworzywa

sztuczne, drewno. Są przy tym odporne na działanie benzyny, olejów mineralnych, roztworów

kwasów, tlenu. Te zalety klejów poliuretanowych stwarzają duże perspektywy rozwoju ich

produkcji i zakresu zastosowania. W Polsce są używane głównie w przemyśle lotniczym do

łączenia gumy z metalem.

W przemyśle meblarskim kleje poliuretanowe wykorzystuje się głównie w tapicerstwie

(m.in. do klejenia pianek poliuretanowych), chociaż gdy używa się ich do łączenia elementów

z drewna, uzyskuje się dobre efekty — spoina klejowa wykazuje korzystne właściwości

mechaniczne, zbliżone do właściwości spoiny uzyskanej z klejów melaminowych.

Wadą tych klejów jest szkodliwe oddziaływanie na organizm ludzki (głównie na skórę i błony

śluzowe), wynikające z dużego ich powinowactwa z białkiem. Toteż wszelkie czynności

związane z klejeniem należy wykonywać w gumowych rękawiczkach, a naczynia z klejami

po każdorazowym użyciu kleju powinny być zamykane. Kleje poliuretanowe są również

łatwo palne, co dodatkowo zaostrza wymagania bhp i przeciwpożarowe.

Kleje epoksydowe. Kleje epoksydowe produkuje się z żywic epoksydowych otrzymywanych

przez polikondensację epichlorochydryny i dianu. Polskie kleje epoksydowe można podzielić

na dwie grupy: kleje wiążące na gorąco (t — 10÷200

0

C) i kleje wiążące na zimno. Do

pierwszej grupy należą epidian 100 i epidian 101; do drugiej epidian 5 oraz epidian 57.

Epidian 100 jest mieszaniną żywicy z utwardzaczem, w postaci nieregularnych kruchych

brył lub proszku o zabarwieniu żółtym lub pomarańczowożółtym. Pozostałe kleje

epoksydowe są klejami dwuskładnikowymi, składającymi się z roztworu żywicy w postaci

lepkiej przezroczystej cieczy koloru żółtego oraz utwardzacza, który ma postać bezbarwnej

klarownej cieczy. Oprócz utwardzaczy do klejów epoksydowych dodaje się czasem

wypełniaczy, plastyfikatorów i innych substancji, modyfikujących właściwości kleju.

Kleje epoksydowe odznaczają się wyjątkowo dobrą przyczepnością do wielu materiałów,

takich jak metale (z wyjątkiem metali szlachetnych), szkło, ceramika, tworzywa sztuczne,

drewno i inne. Wykazują one szereg innych cennych właściwości:

–

bardzo wysoką wytrzymałość połączenia klejowego na sucho — 34,323 MPa,

–

odporność chemiczną i fizykochemiczną spoiny klejowej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

–

odporność fizyczną spoiny klejowej (m.in. na wodę),

–

odporność biologiczną spoiny klejowej,

–

zdolność wiązania w temperaturze pokojowej,

–

zdolność wiązania bez prasowania (wystarcza ciśnienie styku),

–

brak wrażliwości na grubość spoiny klejowej,

–

minimalny ubytek objętościowy kleju w czasie jego utwardzania.

Kleje epoksydowe nie są jednak pozbawione pewnych wad, do których trzeba zaliczyć:

–

małą odporność spoiny klejowej na starzenie się,

–

toksyczność żywic i utwardzaczy (zanika ona po utwardzeniu kleju).

W krajowym przemyśle meblarskim nie stosuje się klejów epoksydowych z powodu

ich wysokiej ceny. Wykorzystuje się je w innych przemysłach (głównie lotniczym

i motoryzacyjnym) przede wszystkim do klejenia metali, niektórych tworzyw sztucznych,

szkła i materiałów ceramicznych oraz do łączenia tych materiałów w kombinacjach między

sobą.

Kleje termoplastyczne

Kleje polioctanowinylowe

Kleje polioctanowinylowe otrzymuje się w wyniku polimeryzacji octanu winylu

z udziałem substancji dodatkowych. Są trzy metody otrzymywania i trzy podstawowe rodzaje

tych klejów: kleje ciekłe, kleje bez lotnego rozpuszczalnika i kleje emulsyjne.

Kleje ciekłe są roztworami żywicy w lotnych rozpuszczalnikach organicznych (octanie

metylu i etylu, toluenie lub acetonie), które podczas wiązania kleju muszą odparować. Kleje

bez

lotnego

rozpuszczalnika

otrzymuje

się

przez

rozpuszczenie

częściowo

spolimeryzowanego octanu winylu w rozpuszczalniku zdolnym do spowodowania dalszej

polimeryzacji pod wpływem katalizatora wprowadzonego do roztworu. Kleje te można także

otrzymywać przez kopolimeryzację octanu winylu z innymi monomerami.

Kleje emulsyjne otrzymuje się przez polimeryzację octanu winylu w fazie rozproszonej

jako dyspersję wodną.

W

przemyśle

meblarskim

i

wyrobów

z

drewna

używa

się

głównie

kleju

polioctanowinylowego emulsyjnego.

Krajowy polioctan winylu, jako półprodukt do dalszego przetwórstwa, występuje

w handlu pod nazwą winacet z dodatkiem symbolu literowego symbolizującego stan

skupienia (np. winacet R — roztwór polioctanu winylu w metanolu, winacet D — dyspersja

wodna, emulsja polioctanu winylu, winacet S — polioctan winylu w postaci perełek).

Produkowany w Polsce klej emulsyjny przeznaczony dla przemysłu meblarskiego nazywa

się wikol (klej poliwinylowy). Jest to mieszanina emulsji polioctanu winylu z wypełniaczem

mineralnym i rozpuszczalnikiem ograniczonym. Ma on postać białej lub kremowej cieczy

o konsystencji gęstej śmietany. Jest on dostarczany użytkownikom w stanie gotowym, bez

potrzeby wprowadzania jakichkolwiek substancji dodatkowych. Można go nanosić w sposób

mechaniczny lub ręczny. Wykazuje on szereg cennych zalet, do których należą:

–

duża przyczepność do wielu materiałów,

–

wysoka wytrzymałość połączenia na sucho (wytrzymałość na ścinanie po 15 min. —

2,9 MPa, po24h — 8,8 MPa),

–

elastyczność spoiny klejowej,

–

bezbarwność spoiny klejowej,

–

łatwość wiązania w dowolnej temperaturze (na zimno, na ciepło, na gorąco),

–

krótki czas wiązania,

–

nieszkodliwość dla zdrowia,

–

odporność biologiczna spoiny klejowej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

–

duża żywotność kleju,

–

brak szkodliwego oddziaływania na narzędzia skrawające (nie tępią się),

–

łatwość i prostota stosowania.

Nieliczne wady tego kleju polegają na:

–

małej odporności na wodę,

–

malej odporności na podwyższoną temperaturę,

–

wrażliwości na rozpuszczalniki stosowane do materiałów lakierniczych (spoina

rozpuszcza się lub pęcznieje),

–

zmniejszeniu wytrzymałości spoiny przy długotrwałych obciążeniach statycznych.

Wikol jest przeznaczony głównie do klejenia montażowego, w którym zastępuje

tradycyjne kleje glutynowe i kazeinowe. Może być również z powodzeniem stosowany do

okleinowania oraz do łączenia tworzyw sztucznych, tkaniny i skóry między sobą i z drewnem.

Klej wikol pakuje się w worki polietylenowe, a następnie w beczki metalowe lub tekturowe

o zawartości do 100 kg. Do każdego opakowania dołącza się instrukcję stosowania

i przechowywania kleju.

Klej w opakowaniu przechowuje się w pomieszczeniach o temperaturze 5÷30°C. W tych

warunkach klej zachowuje żywotność przez 5 miesięcy od daty produkcji.

Pronikol

(klej emulsyjny) — to klej emulsyjny, w którego skład wchodzi emulsja

etylenowowinylowa, żywice syntetyczne, wypełniacze mineralne, rozpuszczalnik organiczny

i inne składniki modyfikujące właściwości kleju.

Używa się go w przemyśle meblarskim i w produkcji stolarki budowlanej i do

przyklejania sztucznych oklein na nośniku papierowym i w postaci folii PVC do drewna

i tworzyw drzewnych.

Pronewil ma postać jednorodnej cieczy o konsystencji śmietany, barwy białej lub

jasnoszarej. Pakowany jest do worków z tworzywa sztucznego, a następnie do szczelnych

bębnów metalowych lub polietylenowych, mieszczących do 120 kg produktu. Pronewil

należy przechowywać w opakowaniach fabrycznych, w pomieszczeniu o temperaturze

5÷25°C, w odległości co najmniej l m od czynnych grzejników.

Kleje poliwinyloacetalowe

Kleje poliwinyloacetalowe otrzymuje się w wyniku polikondensacji polialkoholu

winylowego z aldehydami. Polialkohol winylowy jest produktem hydrolizy polioctanu winylu

pod wpływem katalizatorów kwaśnych lub zasadowych (krajowy polialkohol winylowy nosi

nazwę winakol).

Kleje poliwinyloacetalowe stosuje się w postaci roztworów w rozpuszczalnikach

organicznych, z dodatkiem wypełniaczy, plastyfikatorów i innych substancji dodatkowych.

Oprócz tego występują one w kompozycjach z innymi żywicami syntetycznymi, np. z żywicą

fenolową (w tym wypadku są one termoutwardzalne). W Polsce produkuje się tego typu kleje

pod nazwą BWF/21 i BMF/41 (ten ostatni wyróżnia się większą elastycznością).

Kleje poliwinyloacetalowe stosuje się głównie w przemyśle lotniczym i motoryzacyjnym

do sklejania metalu, szkła, tworzyw sztucznych oraz do łączenia tych materiałów

w kombinacjach ze sobą. Spoina uzyskana z tych klejów stanowi również dobre połączenie

drewna i materiałów drzewnych z metalami i tworzywami sztucznymi.

Żywice poliwinyloacetalowe są oprócz innych żywic stosowane do produkcji klejów

topliwych.

Kleje topliwe

Kleje topliwe są to nielotne materiały termoplastyczne, które w temperaturze pokojowej

są ciałami stałymi, po ogrzaniu do temperatury 150÷200°C przechodzą w stan płynny

(temperatura mięknienia około 85°C), a po ochłodzeniu ulegają zestaleniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Podstawowym składnikiem klejów topliwych mogą być różne żywice syntetyczne:

kopolimery etylenu z octanem winylu, polioctan winylu, polietylen, polipropylen, poliamidy.

Do składnika podstawowego dodaje się, w celu nadania klejowi pożądanych właściwości,

składniki dodatkowe, na przykład: żywicę naturalną, kalafonię (składnik zwiększający

lepkość), oleje mineralne (składnik zwiększający elastyczność i zwilżalność), wosk (składnik

regulujący m.in. szybkość twardnienia), talk (składnik spełniający rolę wypełniacza),

pochodne fenoli (antyutleniacze przeciwdziałające zmianom lepkości i barwy).

Produkuje się wiele rodzajów klejów topliwych, które różnią się rodzajem podstawowego

składnika i recepturą oraz szczególnymi właściwościami technicznymi i użytkowymi.

W Polsce produkuje się m.in. kleje topliwe o nazwach: pronitop GM , pronitop GMS,

pronitop MS. Jest to mieszanina żywicy naturalnej, kopolimeru etylenu i octanu winylu

z wypełniaczami mineralnymi. W zależności od barwy rozróżnia się 3 odmiany pronitopu

GM: b — nie barwiony, m — mahoń, o — orzech. Klej ten ma postać nieregularnych

granulek o barwie stosowanej do jednej z trzech odmian.

Kleje topliwe wykazują wiele zalet wyznaczających ich przeznaczenie. Dzięki

raptownemu przejściu z postaci ciekłej do stałej szybko następuje tworzenie się spoiny

klejowej. Kleje topliwe są bezrozpuszczalnikowe, w wyniku czego można nimi łączyć

powierzchnie nieprzepuszczalne dla gazów. Odznaczają się odpornością na wodę.

Charakteryzuje je wreszcie zaleta technologiczna polegająca na stosunkowo niskich

wymaganiach co do gładkości klejonych powierzchni: klej wypełnia nierówności między

stykającymi się powierzchniami, które nie przylegają ściśle do siebie, i pomimo wynikających

stąd zgrubień spoiny klejowej — tworzy połączenie o nie obniżonej wytrzymałości. Z tego

samego powodu nie trzeba podczas klejenia stosować dużego nacisku.

Niedogodnością w stosowaniu kleju topliwego jest konieczność ścisłego przestrzegania

termicznych reżimów klejenia, bowiem niedogrzanie lub przegrzanie kleju powoduje

zmniejszenie wytrzymałości połączenia.

Kleje topliwe stosuje się w wielu dziedzinach wytwórczości, W meblarstwie używa się

tych klejów do oklejania wąskich płaszczyzn elementów płytowych w zautomatyzowanym

cyklu technologicznym.

Krajowe kleje topliwe pakuje się w worki polietylenowe w porcjach do 40 kg. Klej

powinien być przechowywany w opakowaniach fabrycznych, w pomieszczeniach

zamkniętych, o temperaturze powietrza 0÷25°C, w odległości co najmniej l m od czynnych

grzejników. Przechowywany w takich warunkach zachowuje swoje właściwości przez

9 miesięcy od daty produkcji.

Bezwypełniaczowe kleje topliwe

Najnowsze osiągnięcia w dziedzinie klejów to przede wszystkim odpowiedź na

oczekiwania producentów mebli, którzy chcą przyspieszyć proces produkcji. Dla nich liczy

się przede wszystkim wydajność, jakość i szybkość działania kleju.

Do końca lat osiemdziesiątych technologie oklejania wąskich płaszczyzn były mało

urozmaicone. Powszechnie stosowano wypełnione kleje topliwe na bazie kopolimerów

etylenowo-winylowych (EVA). Użytkownicy doceniali ich zalety, a przede wszystkim

szybkie wiązanie, ale byli też świadomi pewnych ograniczeń, szczególnie w zakresie

odporności cieplnej spoin. Jeśli odporność termiczna nie była wystarczająca, sięgano do

klejów topliwych na bazie poliamidu lub, jak na przykład do produkcji mebli kuchennych,

stosowano metodę oklejania wąskich płaszczyzn klejami dyspersyjnymi reaktywowanymi

termicznie.

Na początku lat dziewięćdziesiątych producenci klejów opracowali nowe generacje środków

wiążących przeznaczonych do oklejania wąskich płaszczyzn. Bazą dla tych wyrobów nie był,

jak dotychczas, dominujący kopolimer EVA, a pojawiły się nowe, takie jak APAO,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

reaktywny klej PUR i POR. W ostatnich latach pojawiły się kleje niewypełnione lub

wypełnione jedynie w niewielkim stopniu.

Spośród klejów topliwych do wąskich płaszczyzn najbardziej rozpowszechnione są odstany

etylenowo-winylowe (EVA), poliolefiny, poliuretany (PUR) oraz poliolefiny reaktywne

(POR).

Od niedawna mówiło się o zmianach w dziedzinie oklejania wąskich płaszczyzn i o trendach

w zakresie stosowania klejów topliwych bezwypełniaczowych. Obecnie trend stał się

powszechny, gdyż udział klejów topliwych bezwypełniaczowych stosowanych do wąskich

płaszczyzn w globalnym obrocie jest znaczący. Wysoka wydajność tych klejów wynika z ich

niskiej gęstości (do ok. 1g/cm

3

) w stosunku do klejów standardowych zawierających

wypełniacze (do ok. 1,50g/cm

3

).

Uzyskanie przy pomocy klejów topliwych spoiny o zbliżonej grubości, co jest jednoznaczne

z porównywalnym wypełnieniem pustych miejsc w porowatej strukturze środkowej warstwy

płyty

wiórowej,

możliwe

jest

przy

ok.

40-50%

mniejszym

zużyciu

kleju

bezwypełniaczowego. Jednocześnie pozwala to na zaokleinowanie o ok. 65% dłuższego

obrzeża. Dzięki temu wyższa cena jednostkowa klejów bezwypełniaczowych jest

kompensowana przez ich stosunkowo niskie zużycie zaś praktyka wykazuje, że możliwe jest

obniżenie kosztów stosowanego kleju o ok.10% .

Jednocześnie spoiny klejów topliwych produkowanych bez użycia wypełniaczy są

transparentne i przy klejeniu obrzeży o różnych odcieniach kolorystyki stosunkowo mało

widoczne. Dzięki temu istnieje możliwość klejenia obrzeży przy użyciu uniwersalnego-

jednobarwnego kleju, bez konieczności zmiany kolorów w zależności od wybarwienia

obrzeży. Pozwala to na dalsze obniżenie zużycia klejów i zwiększenie wydajności pracy

poprzez wyeliminowanie kłopotliwej i czasochłonnej operacji czyszczenia popielników.

W celu zaspokojenia podstawowych wymagań odbiorców producent powinien oferować ok.

od 15 do 20 różnych typów klejów topliwych zawierających wypełniacz. Natomiast paleta

zaledwie od 3 do 4 rodzajów klejów topliwych bezwypełniaczowych może zaspokoić

wszelkie wymagania w obszarze oklejania wąskich płaszczyzn. Dotyczy to elementów

prostoliniowych

poprzez

softforming

oraz

centra obróbcze, przy uwzględnieniu

zróżnicowanego zakresu prędkości posuwu, stosowaniu oklein z drewna litego, aż po obrzeża

sztuczne na nośniku papierowym. Laboratoryjne wyniki badań dowiodły, że kleje topliwe

bezwypełniaczowe pozwalają na osiągnięcie znacznie dłuższej a przy tym intensywniejszej

kleistości cieplnej, co wydłuża zakres optymalnego klejenia, cecha ta zapewnia

bezwypełniaczowym klejom topliwym zdecydowanie większe możliwości aplikacyjne. Kleje

topliwe produkowane bez udziału wypełniaczy stosuje się zarówno w wydajnych

urządzeniach przelotowych pracujących z prędkością posuwu 60-70m/min, jak i okleiniarzach

o niższych prędkościach posuwu – 12-20m/min. Bardzo często kilka różnych rodzajów

wypełnionych klejów topliwych można zastąpić jednym klejem bezwypełniaczowym.

Wysoki poziom techniki przyklejania taśm obrzeżowych bezwypełniaczowymi środkami

wiążącymi do wąskich płaszczyzn można było osiągnąć dzięki intensywnej współpracy

z producentami urządzeń. Opracowano nowe metody aplikacji (dysza), zmieniono geometrię

walców jak również podniesiono jakość bezwypełniaczowych klejów topliwych,

co umożliwiło ich sprawną aplikację. Ograniczono m.in. zjawisko tzw. ciągnięcia nitek.

Usprawniono obróbkę frezowaniem oraz szlifowaniem, w porównaniu ze standardowymi,

wypełnionymi klejami topliwymi do wąskich płaszczyzn.

Bezwypełniaczowe kleje topliwe zapewniają użytkownikowi niezawodność i uniwersalność

w technologiach oklejania. Duże bezpieczeństwo oraz liczne zalety bezwypełniaczowych

klejów topliwych przeznaczonych do oklejania wąskich płaszczyzn do porównywalnych

niskich kosztach kleju na metr bieżący gwarantują tej grupie produktów dalszy wzrost

zainteresowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Kleje neoprenowe

Podstawowym składnikiem klejów neoprenowych jest kauczuk syntetyczny —

polichloropren.

Polichloropren

rozpuszcza się w rozpuszczalnikach organicznych,

np.: w benzenie, toluenie, i dodaje się inne żywice syntetyczne, takie jak: żywice

polioctanowinylowe, alkidowe, fenolowe oraz wypełniacze w postaci tlenków metali, sadzy

i inne.

Spośród wielu rodzajów klejów produkowanych na podstawie kauczuku syntetycznego

w podręczniku omówiono kleje, które znajdują zastosowanie w meblarstwie i przemyśle

wyrobów z drewna.

Pronikol

OBT-III

jest

roztworem

kauczuku

chloroprenowego,

żywicy

butylofenolowoformaldehydowej, stabilizatora i aktywnych wypełniaczy mineralnych

w mieszaninie rozpuszczalników organicznych.

Pronikol 40 jest klejem o podobnym składzie chemicznym do składu pronikolu OBT-III.

Różni się on doborem rodzajów rozpuszczalników i udziałem żywicy kumaronowej.

Pronikol NT jest roztworem kauczuku polichloroprenowego i żywic syntetycznych oraz

aktywnych i zwykłych wypełniaczy mineralnych w mieszaninie toluenu, benzyny

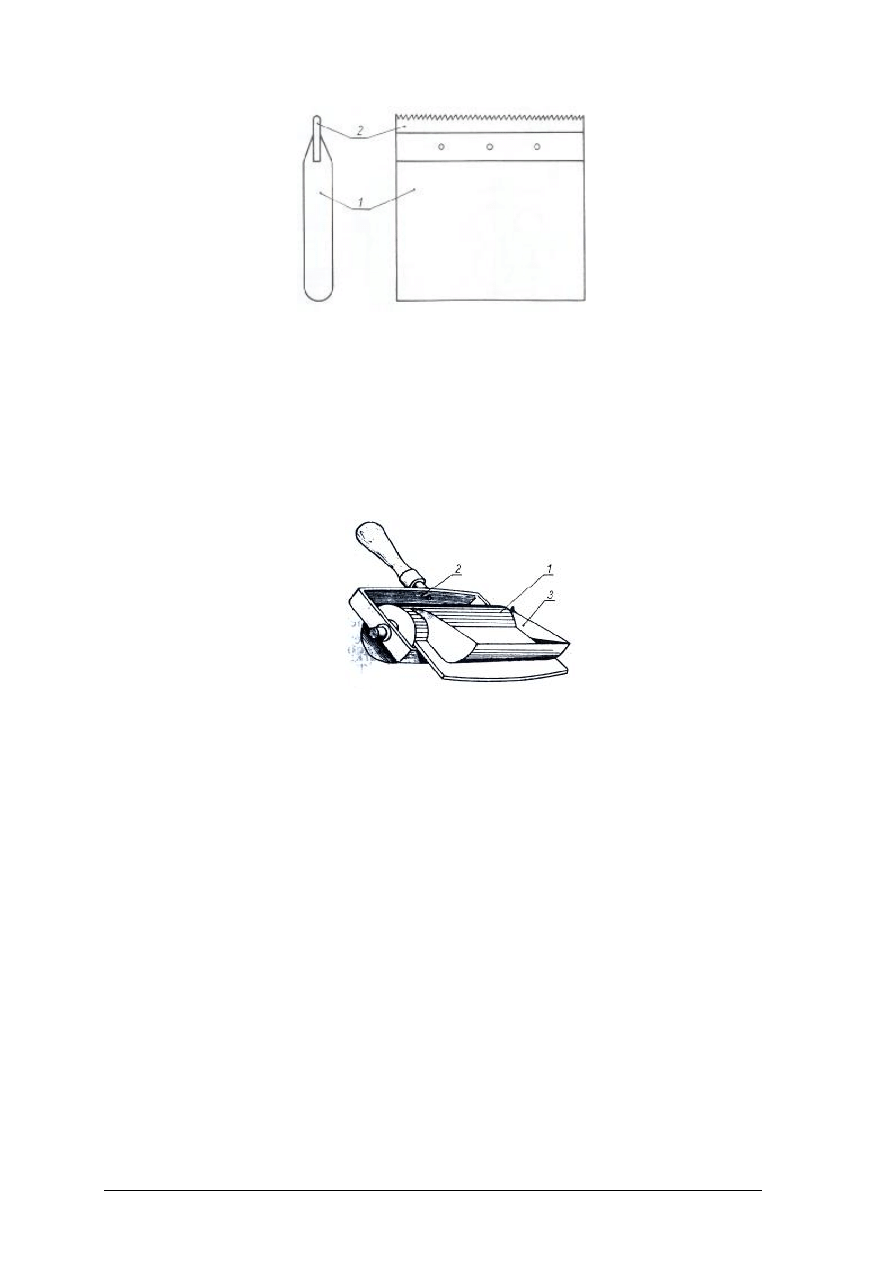

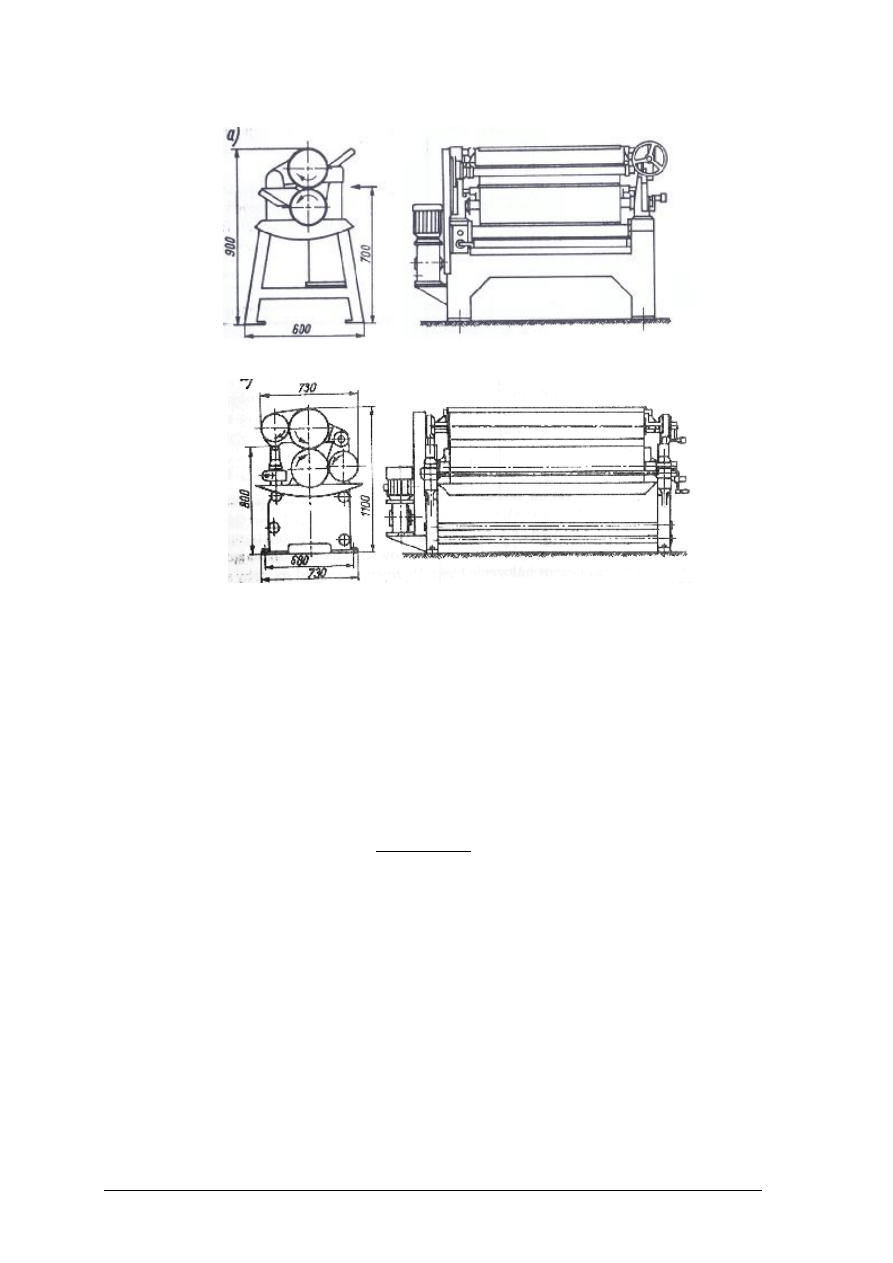

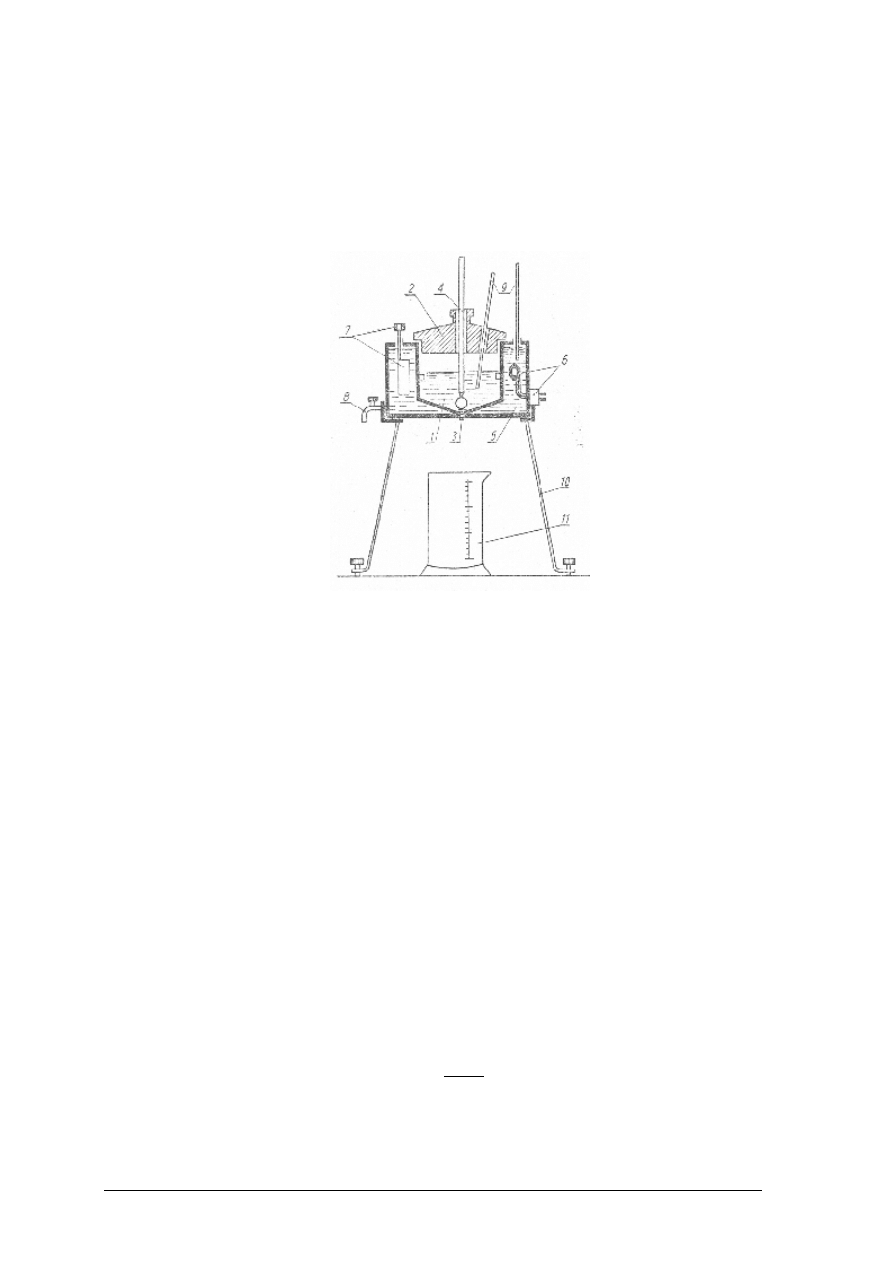

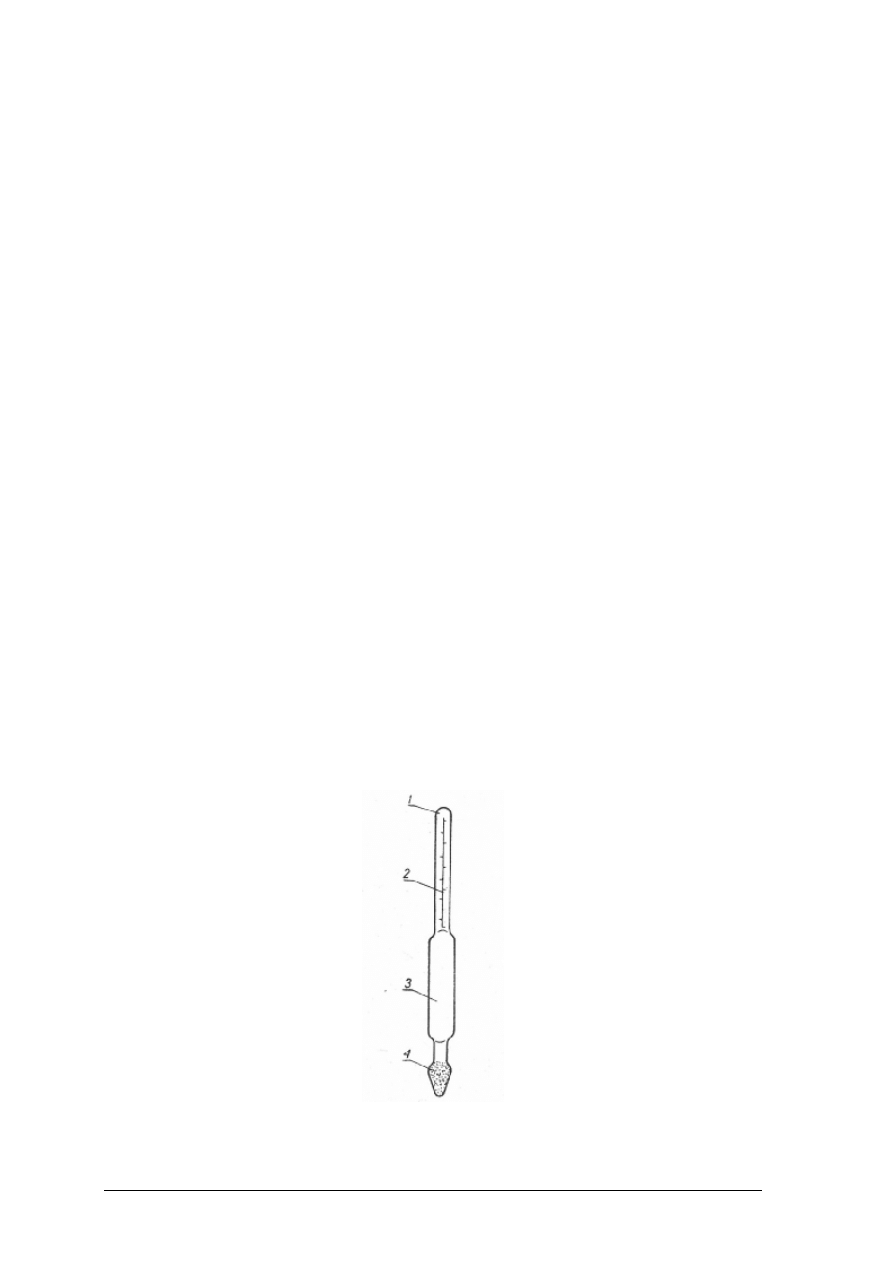

i trójchloroetylenu.