„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Andrzej Zych

Stosowanie materiałów konstrukcyjnych oraz

eksploatacyjnych 314[03]O1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bożena Kuligowska

mgr inż. Grzegorz Śmigielski

Opracowanie redakcyjne:

mgr inż. Andrzej Zych

Konsultacja:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 314[03]O1.02

„Stosowanie materiałów konstrukcyjnych oraz eksploatacyjnych”, zawartego w modułowym

programie nauczania dla zawodu technik mechanik okrętowy.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawy metaloznawstwa i metalurgii

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Stopy żelaza, metali nieżelaznych i ich zastosowanie

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

17

4.2.4. Sprawdzian postępów

21

4.3. Materiały i wyroby niemetalowe i ich zastosowanie

22

4.3.1. Materiał nauczania

22

4.3.2. Pytania sprawdzające

24

4.3.3. Ćwiczenia

25

4.3.4. Sprawdzian postępów

26

4.4. Podstawy odlewnictwa, obróbki cieplnej i obróbki plastycznej

27

4.4.1. Materiał nauczania

27

4.4.2. Pytania sprawdzające

38

4.4.3. Ćwiczenia

39

4.4.4. Sprawdzian postępów

44

4.5. Korozja i ochrona przed korozją

45

4.5.1. Materiał nauczania

45

4.5.2. Pytania sprawdzające

46

4.5.3. Ćwiczenia

47

4.5.4. Sprawdzian postępów

48

4.6. Paliwa i smary okrętowe

49

4.6.1. Materiał nauczania

49

4.6.2. Pytania sprawdzające

52

4.6.3. Ćwiczenia

52

4.6.4. Sprawdzian postępów

54

4.7. Woda na statkach

55

4.7.1. Materiał nauczania

55

4.7.2. Pytania sprawdzające

56

4.7.3. Ćwiczenia

56

4.7.4. Sprawdzian postępów

57

5. Sprawdzian osiągnięć

58

6. Literatura

63

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o stosowaniu materiałów

okrętowych.

Poradnik zawiera materiał nauczania składający się z 7 tematów, są to: Podstawy

metaloznawstwa i metalurgii, Stopy żelaza, metali nieżelaznych i ich zastosowanie, Materiały

i wyroby niemetalowe i ich zastosowanie, Podstawy odlewnictwa, obróbki cieplnej i obróbki

plastycznej, Korozja i ochrona przed korozją, Paliwa i smary okrętowe, Woda na statkach.

Treści zawarte w temacie „Podstawy metaloznawstwa i metalurgii” pomogą Ci zapoznać

się z problematyką dotyczącą podstaw metaloznawstwa, metalurgii stali i wybranych metali

nieżelaznych.

Treści zawarte w temacie „Stopy żelaza, metali nieżelaznych i ich zastosowanie” pomogą

Ci zapoznać się z ze stalami, staliwami, żeliwami, stopami miedzi i aluminium, sposobami ich

oznaczania oraz z zastosowaniem w budowie i eksploatacji statków.

Treści zawarte w temacie „Materiały i wyroby niemetalowe i ich zastosowanie” pomogą

Ci zapoznać się z wybranymi materiałami niemetalowymi oraz z zastosowaniem ich w budowie

i eksploatacji statków.

Treści zawarte w temacie „Podstawy odlewnictwa, obróbki cieplnej i obróbki plastycznej”

pozwolą Ci zapoznać się w tymi technologiami oraz ukształtują umiejętności wykonywania

niektórych operacji z tego zakresu.

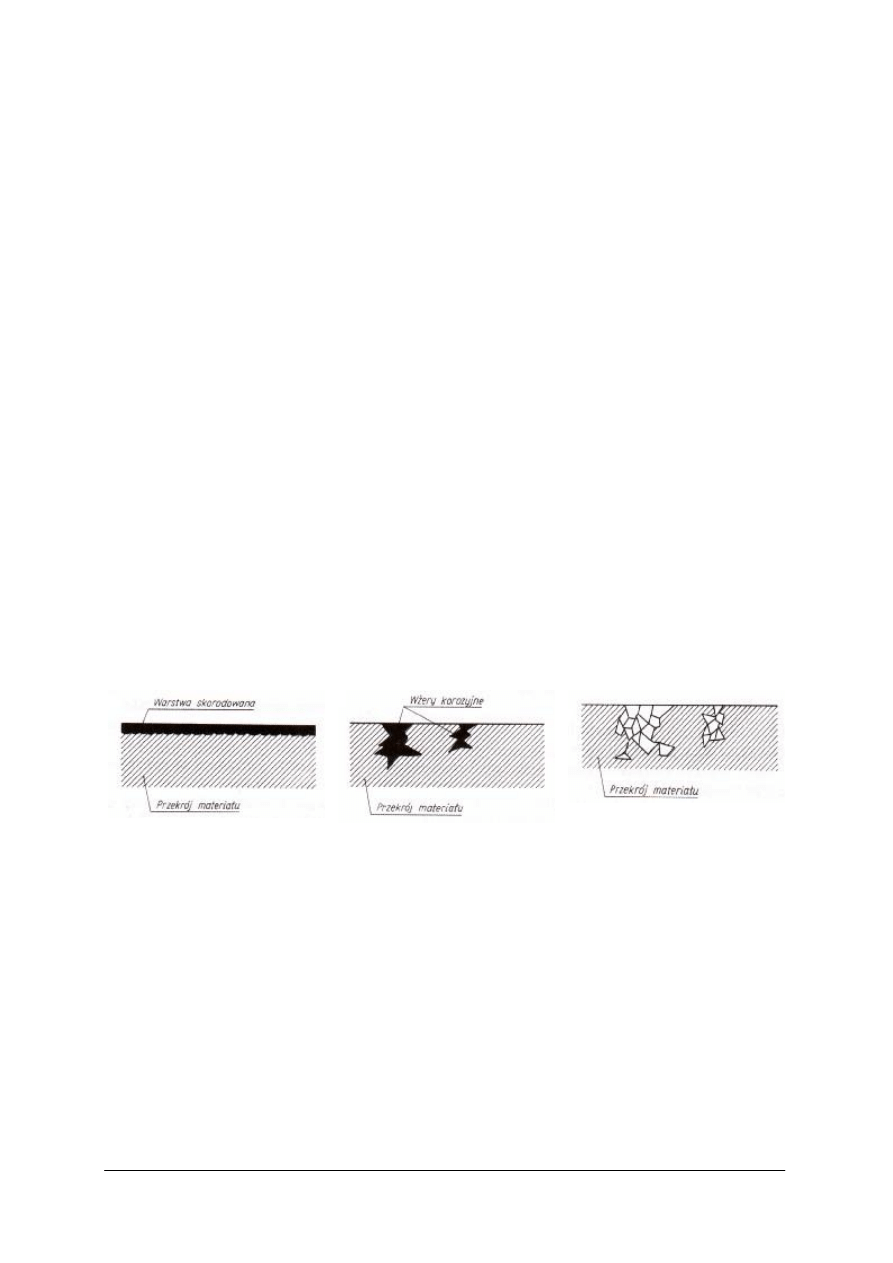

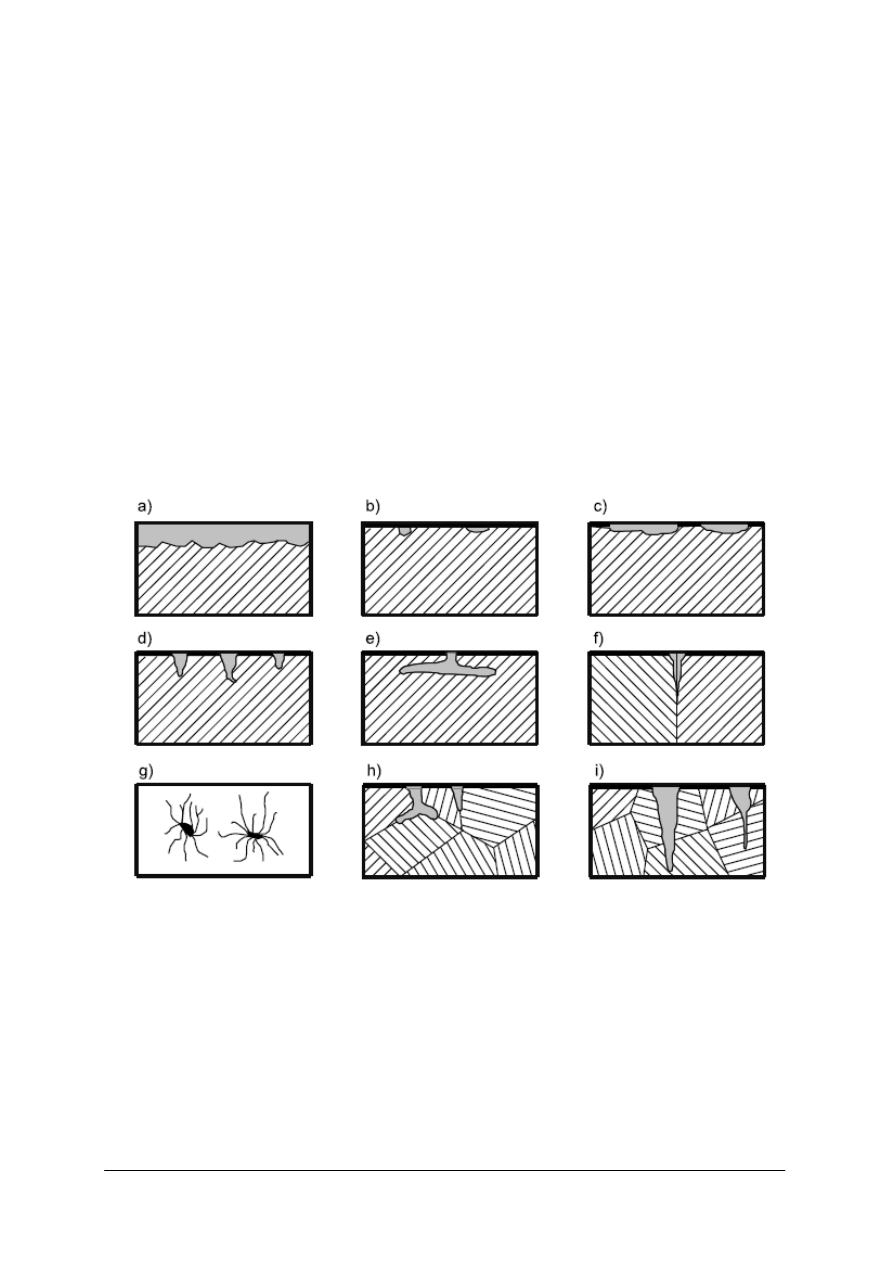

Treści zawarte w temacie „Korozja i ochrona przed korozją” pomogą Ci zapoznać się

z problematyką korozji oraz jej zapobiegania.

Treści zawarte w temacie „Paliwa i smary okrętowe” pomogą Ci zapoznać się

z problematyką stosowanych na statkach paliw, olejów smarnych oraz smarów plastycznych.

Treści zawarte w temacie „Woda na statkach” pomogą Ci zapoznać się z problematyką

wody morskiej i pitnej oraz uzdatniania wody stosowanej do kotłów.

Poradnik ten posiada następującą strukturę:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania, który obejmuje:

−

informacje, opisy, tabele, rysunki z danego tematu,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczeń,

−

zestaw ćwiczeń,

−

sprawdzian postępów.

4. Sprawdzian osiągnięć zawierający zestaw zadań testowych z zakresu całej jednostki

modułowej.

5. Zestaw literatury przydatnej do wykonywania ćwiczeń oraz uzupełniania wiadomości.

Jeżeli będziesz miał trudności ze zrozumieniem tematu lub ćwiczenia, to poproś

nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz

daną czynność. Po zrealizowaniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki

modułowej.

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

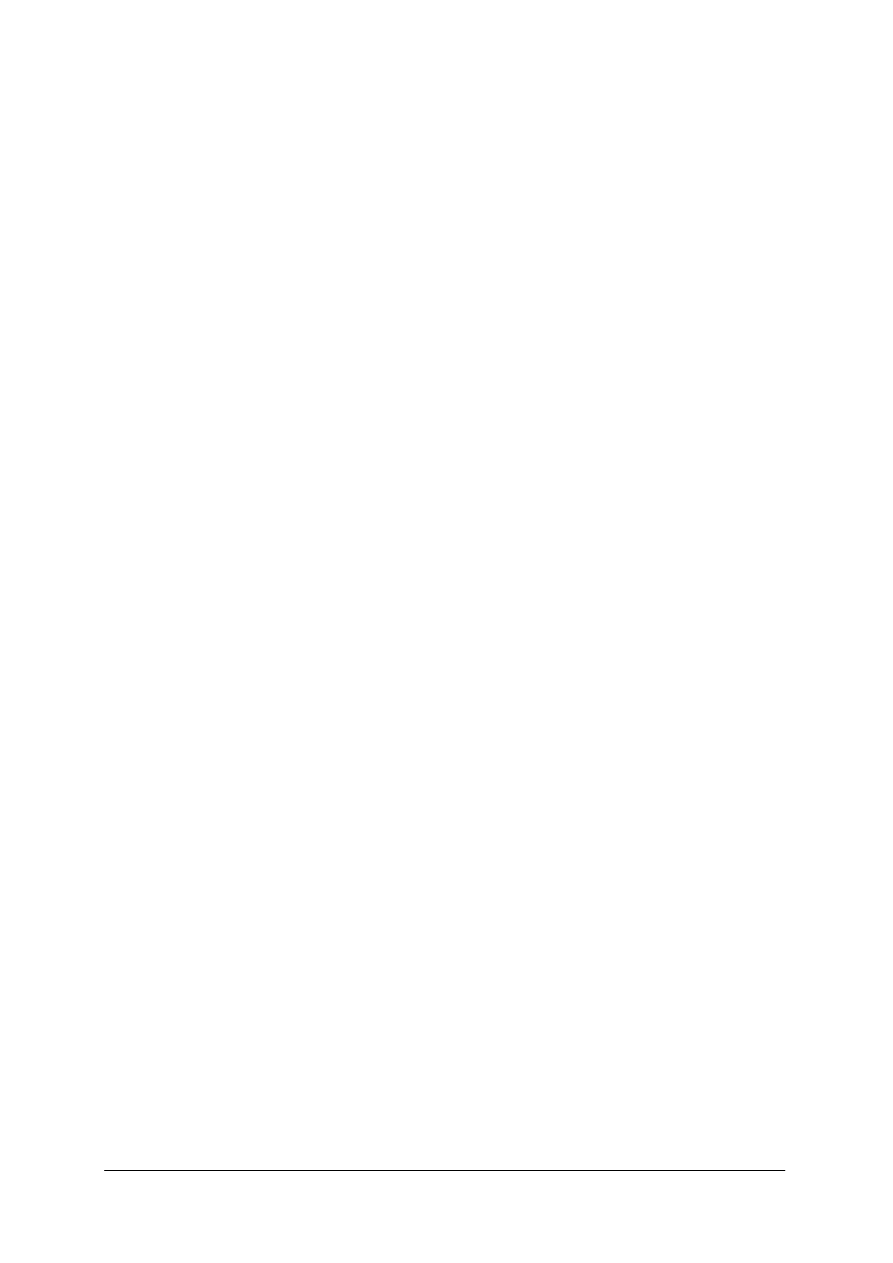

Schemat układu jednostek modułowych w module

314[03].O1

Techniczne podstawy zawodu

314[03]O1.01

Stosowanie przepisów bezpieczeństwa

i higieny pracy oraz ochrony środowiska

314[03]O1.02

Stosowanie materiałów

konstrukcyjnych oraz

eksploatacyjnych

314[03]O1.05

Posługiwanie się pojęciami z zakresu

termodynamiki

314[03]O1.03

Konstruowanie elementów maszyn

314[03]O1.04

Wytwarzanie elementów maszyn

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji, w tym z Internetu,

−

posługiwać się jednostkami układu SI,

−

przestrzegać przepisów ochrony przeciwpożarowej,

−

przestrzegać zasady bezpieczeństwa i higieny pracy,

−

przestrzegać przepisów ochrony środowiska,

−

przestrzegać regulaminy obowiązujące w pracowniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sklasyfikować materiały konstrukcyjne,

−

wyjaśnić wpływ budowy strukturalnej materiałów na właściwości metali i stopów,

−

rozróżnić gatunki stali, staliwa, żeliwa, metali nieżelaznych i ich stopów,

−

dobrać metale lub ich stopy na określone części maszyny,

−

dobrać materiał niemetalowy do określonego zastosowania,

−

dobrać materiały spawalnicze i pomocnicze do naprawy i regeneracji maszyn i urządzeń

okrętowych,

−

scharakteryzować obróbkę plastyczną, cieplną i cieplno-chemiczną metali,

−

scharakteryzować procesy metalurgiczne i odlewnicze,

−

wyjaśnić proces korodowania metali,

−

zastosować metody zapobiegające powstawaniu korozji,

−

posłużyć się normą techniczną podczas doboru materiałów konstrukcyjnych

i eksploatacyjnych,

−

skorzystać z Przepisów Towarzystw Klasyfikacyjnych,

−

rozróżnić rodzaje materiałów eksploatacyjnych,

−

sklasyfikować paliwa okrętowe zgodnie z normami ISO i PN,

−

określić właściwości paliw okrętowych,

−

sklasyfikować oleje smarowe zgodnie z normami ISO i PN,

−

sklasyfikować rodzaje wód występujących na statkach,

−

przeprowadzić badania testowe wody na statkach,

−

określić wpływ zanieczyszczeń wody na pracę silnika i urządzeń kotłowych,

−

zastosować przepisy bezpiecznej higienicznej pracy podczas stosowania materiałów

konstrukcyjnych i eksploatacyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawy metaloznawstwa i metalurgii

4.1.1. Materiał nauczania

Podstawy metaloznawstwa

Materiałami nazywamy tworzywa naturalne lub sztuczne, z których wykonuje się wyroby

użytkowe (części maszyn i urządzeń, części zamienne do nich).

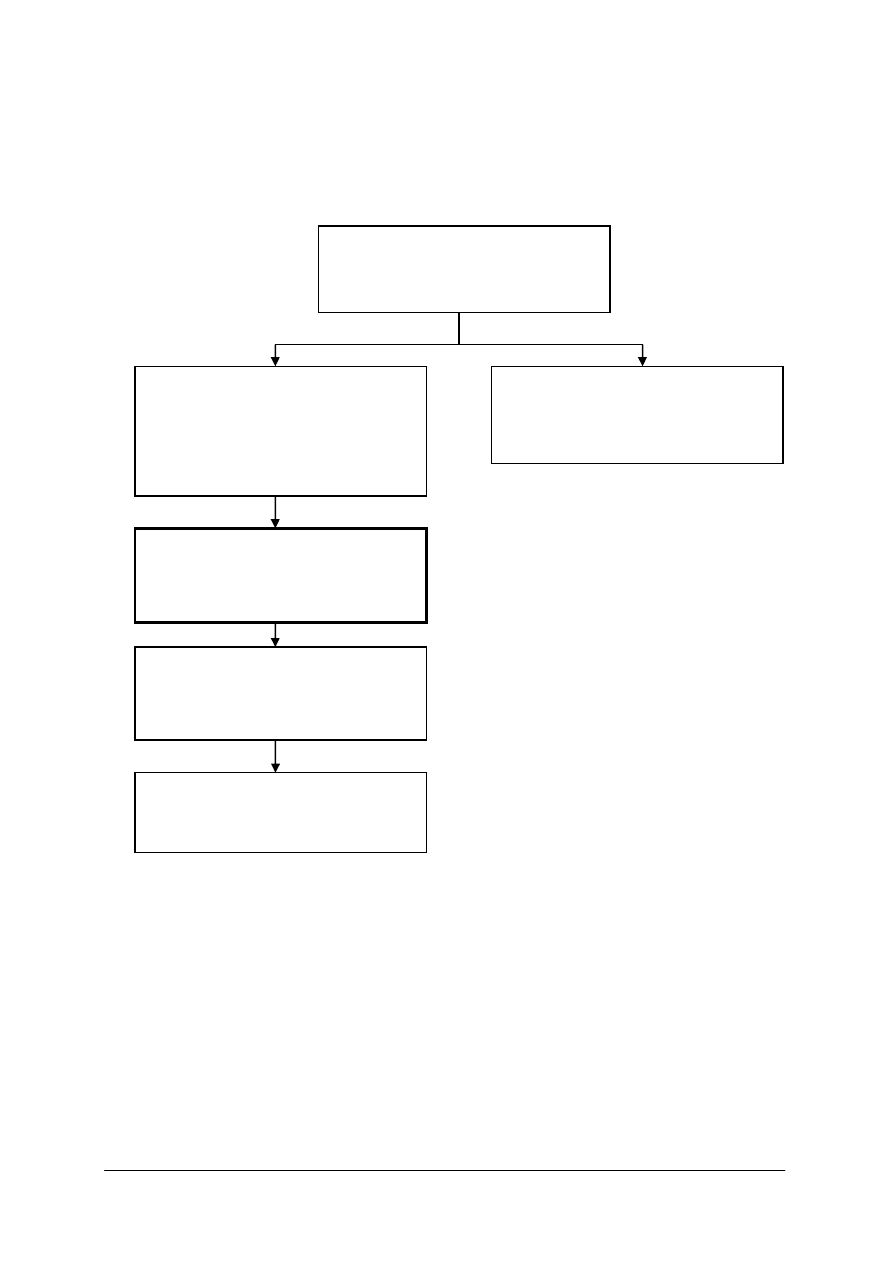

Pomiędzy atomami w materiale, będącym ciałem stałym, występują różne siły wiązania,

które powodują, że atomy przyjmują uporządkowane układy tworzące sieć krystaliczną.

Budowę krystaliczna posiadają wszystkie metale i ich stopy. Przykład sieci krystalicznej

przedstawiony jest na rysunku 1.

Kryształy bardzo często występują w zgrupowaniach i bardzo często są zdeformowane.

Zgrupowania takie nazywamy ziarnami.

Rys. 1. Siec krystaliczna i jej elementy [9, s. 16]

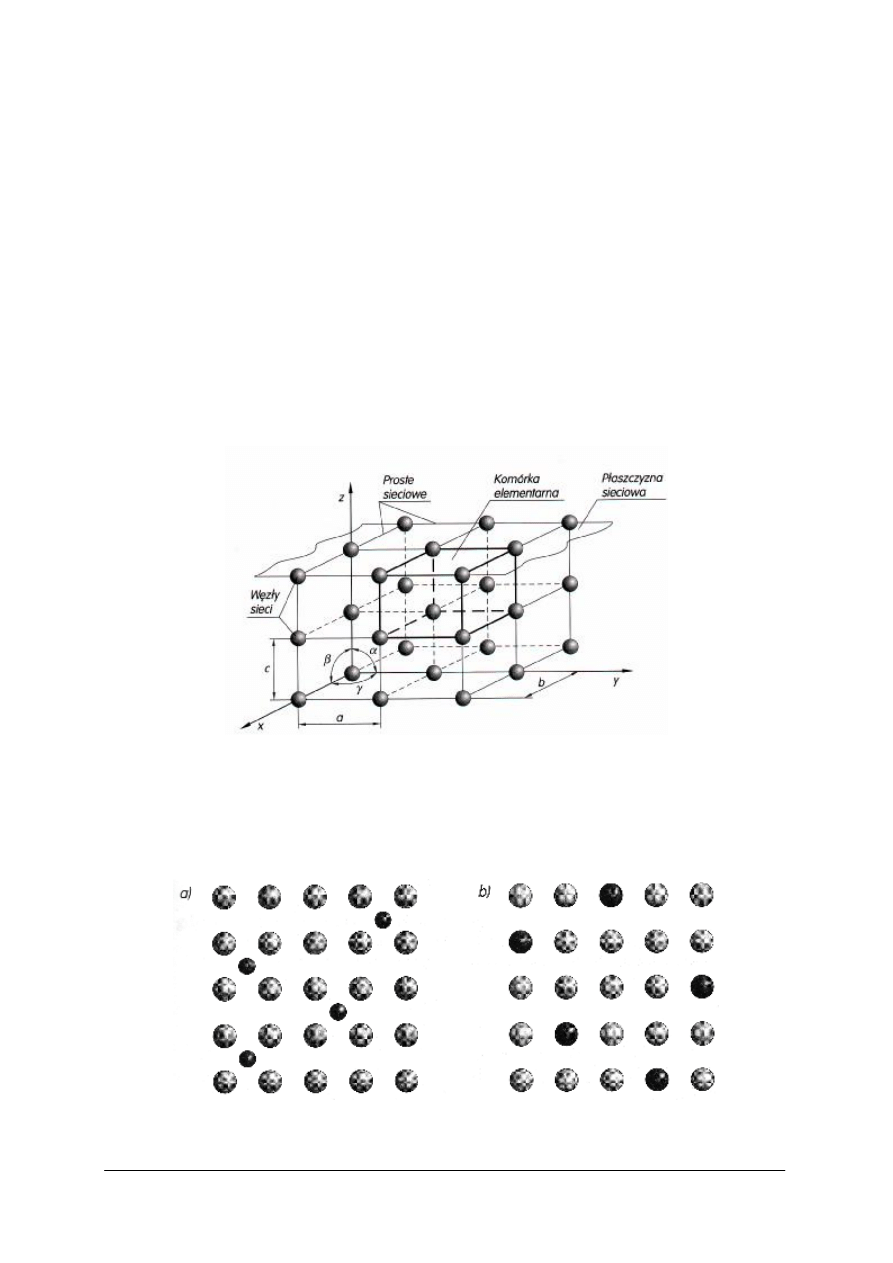

Stopy metali są tworzone przez różne struktury czyli fazy oddzielone od innych tak zwaną

granicą międzyfazową. Do tych struktur zaliczamy: roztwory stałe, związki chemiczne, fazy

międzymetaliczne i fazy międzywęzłowe. Roztwory stałe dzielimy na: roztwory

międzywęzłowe i różnowęzłowe. Schemat rozmieszczenia atomów w roztworach przedstawia

rysunek 2.

Rys. 2. Schemat rozmieszczenia atomów w roztworach: a) międzywęzłowych, b) różnowęzłowych [9, s. 23]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Deformacje kryształów, rodzaje faz i granic międzyfazowych mają bardzo duży wpływ na

własności stopów. Dlatego stopy mają często inne własności niż metale czyste. Bardzo często

własności te są znacznie lepsze.

Metalurgia żelaza

Metalurgia żelaza polega na przeróbce rud żelaza, czyli tlenków żelaza, wodorotlenków

i węglanów, rzadziej siarczków. Do podstawowych rud żelaza zaliczamy:

−

magnetyt (Fe

3

O

4

) – zawierającym około 70 % Fe,

−

hematyt (Fe

2

O

3

) – zawierającym 50 ÷ 60 % Fe,

−

limonit (2Fe

2

O

3

· 3H

2

O) – zawierającym 30 ÷ 52 % Fe,

−

syderyt (FeCO

3

) – zawierającym 30 ÷ 40 % żelaza.

Proces przeróbki rud odbywa się w wielkim piecu. W procesie produkcji, do wielkiego

pieca, wprowadza się rudę żelaza, koks, topniki (specjalne dodatki ułatwiające topienie,

np. wapń, magnezyt) oraz gorące powietrze, które wspomaga spalanie koksu i procesy

chemiczne redukcji rud.

W wielkim piecu otrzymuje się surówkę żelaza. Surówka taka jest bardzo zanieczyszczona

różnymi szkodliwymi domieszkami (węgiel, fosfor, siarka, krzem). Celem uzyskania stali

poddaje się ją dalszej przeróbce w piecach stalowniczych. Stosuje się kilka metod

otrzymywania stali, są to metody: Bessemera, Thomasa, tlenowa LD, Siemensa-Martina.

Metodami tymi otrzymuje się stale zwykłej jakości. Stale wysokiej jakości uzyskuje się w

piecach tyglowych i elektrycznych, do których podczas procesu dodaje się rożne składniki

uszlachetniające.

Metalurgia miedzi

Miedź uzyskuje się z następujących rud: chalkopiryt, bornit, chelkozyn, kowelin, kupryt,

i inne.

Proces produkcji miedzi składa się z kilku etapów:

–

wzbogacanie rudy (powszechnie stosowaną metodą jest metoda flotacji, polegająca na

zmieleniu rudy, zmieszaniu jej z wodą i pompowaniu od spodu powietrza. Na górze

roztworu zbiera się piana, którą się zbiera, odparowuje w odstojnikach i suszy. Następnie

następuje prażenie w piecach. Produktem jest prażonka),

–

wytapianie kamienia miedziowego (wytapianie kamienia miedziowego przeprowadza się

w piecach, gdzie wsadem jest koks i prażonka),

–

wytwarzanie miedzi surowej (kamień miedziowy poddaje się procesowi świeżenia

w konwertorze. Przez roztopiony kamień miedziowy przepuszcza się powietrza, które

oczyszcza miedź z zanieczyszczeń),

–

rafinacja miedzi (stosuje się rafinację elektrolityczną i ogniową). Rafinacja ogniowa

przeprowadzana jest w piecach płomieniowych. Rafinacja elektrolityczna przeprowadzana

jest w elektrolizerach.

Metalurgia aluminium

Aluminium uzyskuje się z następujących rud: boksyt, lencyt, nefelin i akunit.

Proces produkcji aluminium składa się z kilku etapów:

–

otrzymywanie czystego tlenku aluminium (rozpuszczenie boksytu w wodorotlenku sodu

i uzyskanie glinianu sodowego, odfiltrowanie glinianu sodowego, prażenie wodorotlenku

glinu),

–

elektroliza tlenku w kriolicie (elektroliza roztopionego w kriolicie tlenku aluminium

i uzyskanie zanieczyszczonego aluminium),

–

rafinacja aluminium (podobnie jak w przypadku miedzi stosuje się rafinację ogniową

i elektrolityczną).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie elementy budowy krystalicznej stopów mają wpływ na ich własności?

2. Z jakich surowców otrzymuje się stal w wielkim piecu?

3. Jakimi metodami otrzymuje się stal z surówki?

4. Z jakich etapów składa się proces otrzymywania miedzi?

5. Z jakich etapów składa się proces otrzymywania aluminium?

4.1.3. Ćwiczenia

Ćwiczenie 1

Opracuj schemat blokowy otrzymywania stali wysokiej jakości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać etapy otrzymywania stali wysokiej jakości,

2) sporządzić schemat blokowy i wpisać do niego etapy otrzymywania stali wysokiej jakości,

3) porównać swoje schematy ze schematami kolegów.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

Ćwiczenie 2

Porównaj metody Bessemera i Thomasa

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze opis sposobu otrzymywania stali metodą Bessemera,

2) opisać metodę Bessemera,

3) odszukać w literaturze opis sposobu otrzymywania stali metodą Thomasa,

4) opisać metodę Thomasa,

5) wypisać podobieństwa i różnice,

6) przedstawić pracę nauczycielowi do sprawdzenia.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

Ćwiczenie 3

Opracuj schemat blokowy otrzymywania miedzi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać etapy otrzymywania miedzi,

2) sporządzić schemat blokowy i wpisać do niego etapy otrzymywania miedzi,

3) porównać swoje schematy ze schematami kolegów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

Ćwiczenie 4

Opracuj schemat blokowy otrzymywania aluminium.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać etapy otrzymywania aluminium,

2) sporządzić schemat blokowy i wpisać do niego etapy otrzymywania aluminium,

3) porównać swoje schematy ze schematami kolegów.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) omówić etapy otrzymywania stali?

2) omówić etapy otrzymywania miedzi?

3) omówić etapy otrzymywania aluminium?

4) omówić proces otrzymywania stali metodą Bessemera?

5) omówić proces otrzymywania stali metodą Thomasa?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Stopy żelaza, metali nieżelaznych i ich zastosowanie

4.2.1. Materiał nauczania

Stopy żelaza

Stopy żelaza dzielą się na trzy główne grupy. Są to: żeliwa, staliwa i stale.

Żeliwo to stop odlewniczy żelaza z węglem zawierający od 2 do 3,6% węgla. Z powodu

znacznej zawartości węgla, ponad 2% oraz krzemu i innych domieszek, żeliwo jest materiałem

kruchym, nie nadającym się do obróbki plastycznej. Natomiast nadaje się na odlewy.

Węgiel jest bardzo ważnym (oprócz żelaza) składnikiem żeliwa. Może on występować

w postaci grafitu lub cementytu ( Fe

3

O

2

).

Zależnie od postaci węgla, rozróżnia się następujące rodzaje żeliw:

–

żeliwo białe, węgiel występuje pod postacią cementytu,

–

żeliwa szare (zwykłe, modyfikowane, sferoidalne), w których węgiel występuje pod

postacią grafitu,

–

żeliwo ciągliwe,

–

żeliwa stopowe.

Żeliwo białe jest bardzo twarde i kruche i dlatego nie nadaje się na części konstrukcyjne.

Stosuje się go przede wszystkim do wytwarzania żeliwa ciągliwego.

Żeliwo szare zwykłe ma niską wytrzymałość, dobrą skrawalność, małą odporność na

ścieranie. Stosuje się go na odlewy kadłubów obrabiarek, silników spalinowych, płyt

fundamentowych oraz na bębny hamulcowe.

Żeliwo modyfikowane charakteryzuje się tym, że grafit występuje w postaci płatków.

Posiada ono znacznie większa wytrzymałość niż żeliwo szare. Stosuje się go na odlewy

bardziej odpowiedzialnych części maszyn i urządzeń.

Żeliwo sferoidalne charakteryzuje się tym, że grafit występuje w postaci kul. Posiada ono

wysoką wytrzymałość na rozciąganie, odporność na ścieranie, dobrą plastyczność. Stosuje się

go na odpowiedzialne części maszyn i urządzeń. Często zastępuje żeliwo stopowe i stal.

Żeliwo ciągliwe otrzymuje się z żeliwa białego. W procesie wytwarzania cementyt

zamienia się na grafit i żelazo. Dlatego żeliwo to posiada dobre własności mechaniczne,

plastyczne i jest spawalne. Stosuje się go na cienkościenne odlewy.

Żeliwa stopowe zawierają dodatki stopowe, które nadają mu określone własności.

Wytwarza się żeliwa kwasoodporne, żaroodporne, odporne na korozję, odporne na ścieranie,

odporne na różne czynniki chemiczne.

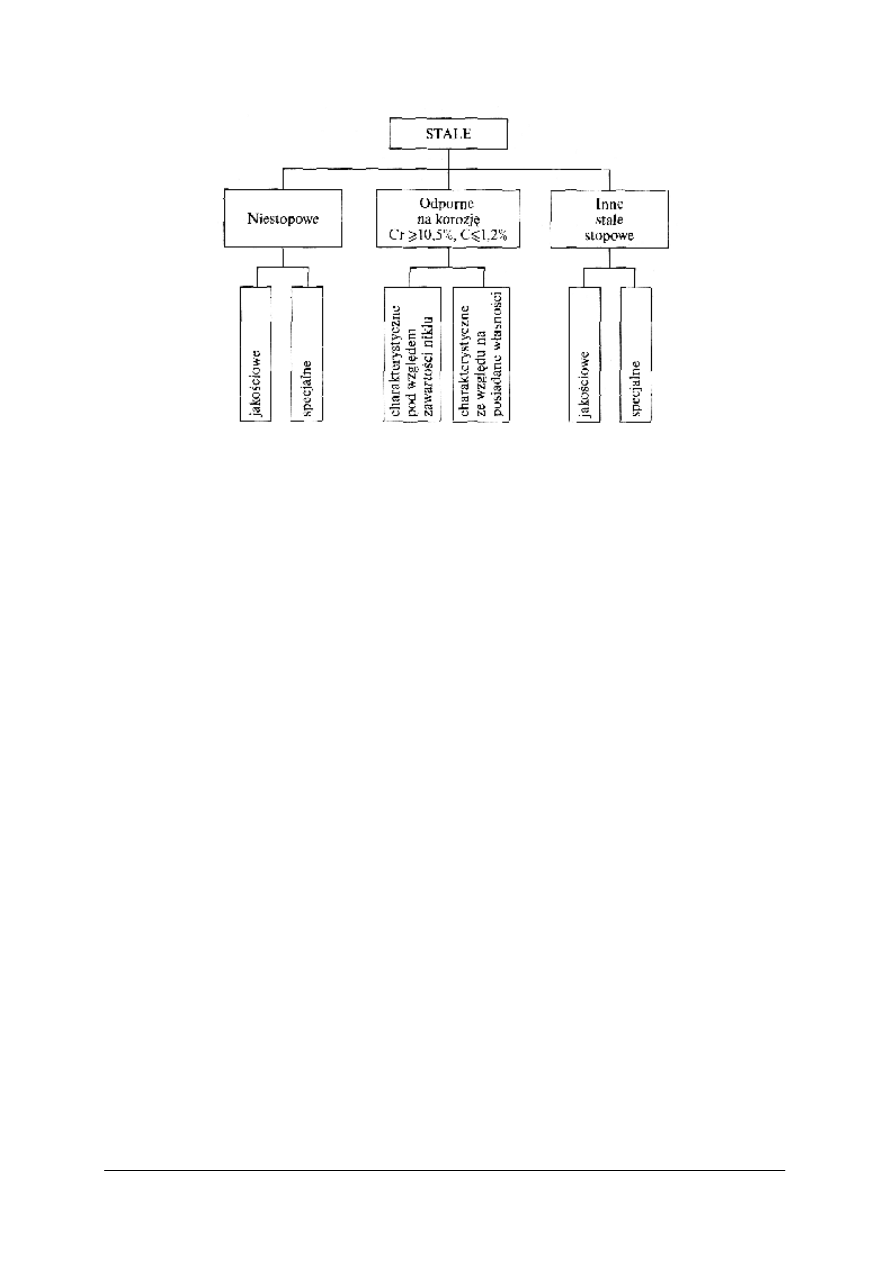

Stal jest to stop żelaza z węglem i innymi pierwiastkami o zawartości węgla do 2%.

Wytwarza się bardzo dużo gatunków stali. Norma PN-EN 10020:2003 podaje klasyfikację

stali według składu chemicznego oraz właściwości i zastosowania. Podział stali według składu

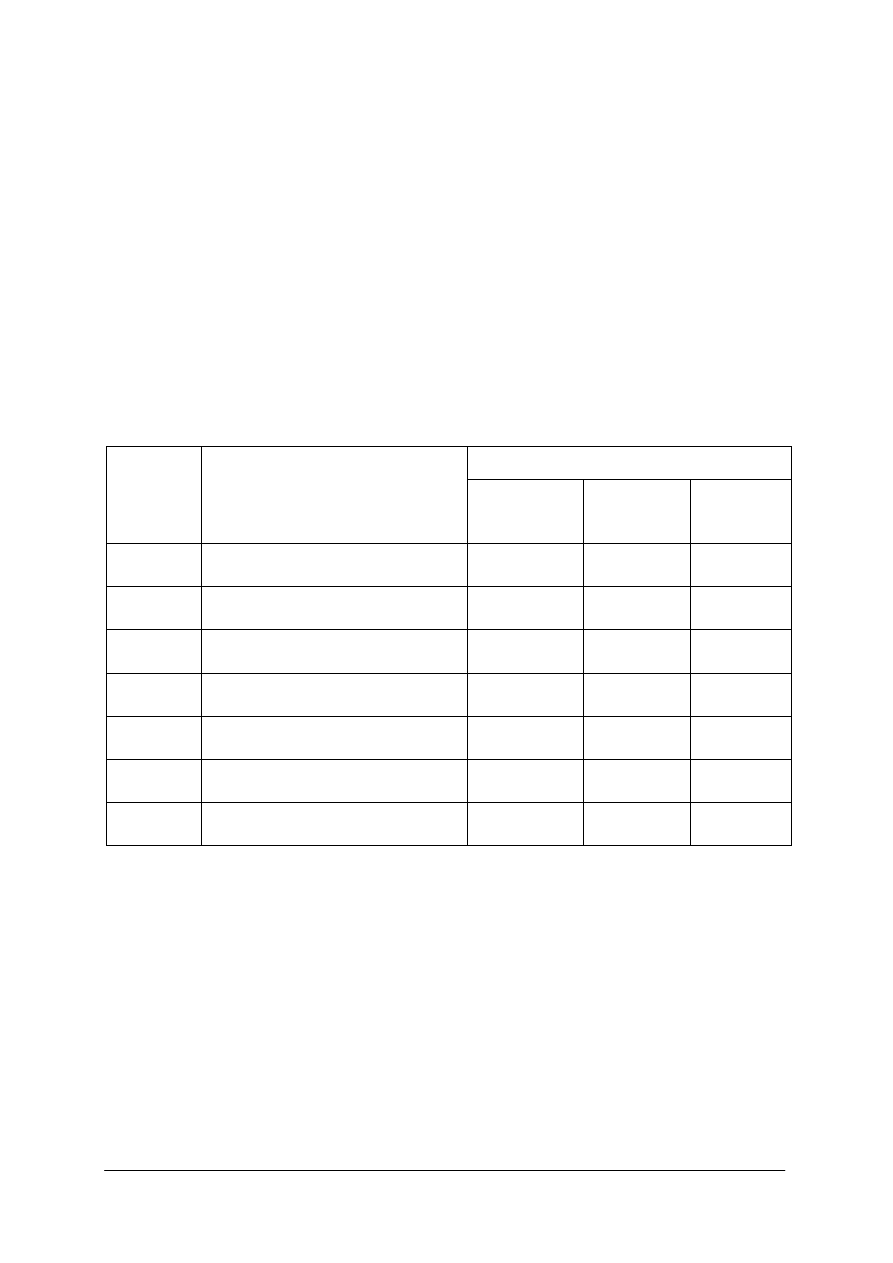

chemicznego pokazany jest na rysunku 3.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 3. Ogólny podział stali ze względu na skład chemiczny wg normy PN-EN 10020:2003 [4, s. 111]

Stale niestopowe jakościowe dzielą się na [4]:

–

stale o ograniczonych maksymalnych własnościach mechanicznych. Stosowane są na

wyroby płaskie do kształtowania na zimno,

–

stale o wymaganych minimalnych własnościach mechanicznych (konstrukcyjne

i przeznaczone na zbiorniki ciśnieniowe, do zbrojenia betonu, szynowe),

–

stale o określonej zawartości węgla (automatowe, do ciągnienia drutu, do spęczania na

zimno, do ulepszania cieplnego, sprężynowe, narzędziowe),

–

stale o wymaganych właściwościach magnetycznych i elektrycznych (stale na magnesy,

stale na druty oporowe, stale na rdzenie transformatorowe),

–

stale o określonym zastosowaniu (do produkcji opakowań, do produkcji elektrod).

Stale niestopowe specjalne dzielą się na [4]:

–

stale o wymaganych minimalnych własnościach mechanicznych (konstrukcyjne

i przeznaczone na zbiorniki ciśnieniowe, stale do sprężania betonu),

–

stale o określonej zawartości węgla (do ciągnienia drutu, do spęczania na zimno, do

ulepszania cieplnego, do nawęglania, sprężynowe, narzędziowe),

–

stale o wymaganych właściwościach magnetycznych i elektrycznych (stale na magnesy,

stale na druty oporowe, stale na rdzenie transformatorowe),

–

stale o określonym zastosowaniu (do produkcji elektrod).

Stale odporne na korozję dzielą się na [4]:

–

stale nierdzewiejące,

–

stale żaroodporne,

–

stale żarowytrzymałe.

Stale stopowe jakościowe dzielą się na [4]:

–

stale stopowe konstrukcyjne (do produkcji rurociągów, zbiorników ciśnieniowych),

–

stale stopowe do produkcji szyn,

–

stale stopowe do produkcji wyrobów płaskich walcowanych na gorąco lub na zimno,

–

stale stopowe z dodatkiem miedzi,

–

stale stopowe elektrotechniczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Stale stopowe specjalne dzielą się na [4]:

–

stale stopowe konstrukcyjne,

–

stale stopowe odporne na korozje mechaniczną,

–

stale stopowe do budowy maszyn,

–

stale stopowe narzędziowe,

–

stale stopowe na łożyska toczne,

–

stale stopowe o szczególnych własnościach fizycznych.

Ze względu na bardzo dobre właściwości stal ma bardzo szerokie zastosowania. Bardzo

szeroko stosuje ją w maszynach, w budownictwie, okrętach, samochodach, narzędziach,

wyrobach powszechnego użytku oraz na półwyroby takie jak blachy, rury, kształtowniki,

pręty.

Staliwo jest stalą odlaną w formy odlewnicze. Staliwa dzielą się na:

–

staliwa węglowe konstrukcyjne,

–

staliwa stopowe konstrukcyjne.

Staliwa węglowe stosuje się na części przenoszące niewielkie obciążenia, jak korpusy

silników elektrycznych, zderzaki wagonowe, stery, kotwice, duże koła łańcuchowe i zębate,

podstawy maszyn, korpusy pras i młotów, na części maszyn narażonych na ścieranie.

Staliwa stopowe stosuje się na odlewy elementów silnie obciążonych, pracujących

w podwyższonych temperaturach, narażonych na korozję, ścieranie, działanie kwasów, zasad,

paliw.

Oznaczanie stopów żelaza

Obecnie stale oznaczane są zgodnie z polską normą dostosowaną do normy europejskiej

(PN-EN). Dostosowano oznaczenia do oznaczeń obowiązujących w Unii Europejskiej.

W starszych podręcznikach i innych materiałach bardzo często znajdują się oznaczenia według

polskiej normy (PN). W związku z tym często zachodzi konieczność doboru odpowiedniego

gatunku stali w przypadku, gdy dokumentacja techniczna podaje gatunek wg PN, a zakupić

musimy podobny, ale oznaczony wg PN-EN. Przypadek taki zostanie przećwiczony w punkcie

ćwiczenia.

Zgodnie z normą PN-EN 10027 stale oznacza się w systemie symbolowym oraz cyfrowym

(koniecznym w systemach przetwarzania danych). Oznaczenie składa się z symboli głównych

i dodatkowych (symbole dodatkowe dodaje się wtedy, gdy symbole główne nie wystarczają do

pełnej identyfikacji stali).

Symbole główne wskazujące na zastosowanie i własności to (przykłady):

S – stale konstrukcyjne,

P – stale pracujące pod ciśnieniem,

L – stale na rury przewodowe,

E – stale maszynowe wytwarzane w postaci rur i szereg innych.

Po tych symbolach następuje cyfra oznaczająca minimalną granicę plastyczności w MPa,

np. S235 – stal konstrukcyjna o minimalnej granicy plastyczności 235 MPa.

Symbole główne wskazujące na skład chemiczny to (przykłady):

C – stale niestopowe zawierające mniej niż 1% manganu (np. C50 – stal niestopowa

o zawartości węgla 0.50%),

X – stale stopowe zawierające przynajmniej jeden pierwiastek stopowy

≥

5%

(np. X40CrMoV5-1-1 oznacza stal stopowa o zawartości węgla ok. 0,40% oraz chrom,

molibden i wanad,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

HS – stale szybkotnące (np. HS6-5-2-5 oznacza stal szybkotnącą z zawartością wolframu,

molibdeny, wanadu i kobaltu),

Zgodnie z PN-EN 1560 żeliwa oznacza się za pomocą symboli lub cyfr. Przy oznaczeniu

za pomocą symboli, dla klasyfikacji według własności mechanicznych, znaki informują, czy

żeliwo jest materiałem znormalizowanym, jaka jest jego postać, jaki to rodzaj stopu żelaza,

jaka jest postać grafitu, jaka jest mikrostruktura osnowy, jakie są jego własności mechaniczne.

Np. dla stopu EN-GJMW-450-7:

–

EN- materiał znormalizowany,

–

G – materiał odlewany,

–

J – żeliwo,

–

M – struktura grafitu,

–

W – mikrostruktura osnowy,

–

450 – określenie własności mechanicznych (wytrzymałość na rozciąganie w MPa),

–

7 – oznaczenia wydłużenia (wydłużenie przy zerwaniu 7%).

Przy oznaczeniu za pomocą symboli, dla klasyfikacji według składu chemicznego, np. dla

żeliwa Np. EN-GJN – X300CrNiSi9-5-2, poszczególne symbole oznaczają:

–

X300 – oznaczenie według składu chemicznego żeliwa o zawartości węgla 3%,

–

CrNiSi9-5-2 – oznaczenie składu chemicznego pierwiastków stopowych, tak jak

w przypadku stali.

Staliwo oznacza się w zależności od tego czy jest to staliwo węglowe, czy stopowe.

Dla staliwa węglowego (zgodnie z normą PN-ISO 3755:1994) znak gatunku składa z

liczby oznaczającej minimalną granicę plastyczności oraz liczby oznaczającej minimalną

wytrzymałość na rozciąganie. Np. 200-400. W przypadku oznaczania np. 200-400W, litera W

oznacza określoną maksymalną zawartość pierwiastków.

Dla staliwa stopowego znak gatunku składa się z litery L oznaczający stan lany stopu,

dwucyfrowej liczby oznaczającej zawartość węgla w setnych procenta oraz symboli

pierwiastków stopowych wg malejącej ich zawartości (tak jak dla stali). Np. L35 HNM.

Stopy miedzi

Do najważniejszych stopów miedzi należą brązy i mosiądze.

Mosiądz jest stopem miedzi z cynkiem o zawartości miedzi 46–97%. Mosiądze mogą

zawierać inne pierwiastki takie jak: mangan, ołów, żelazo, aluminium i inne.

Mosiądz ma dobre własności plastyczne, odlewnicze, jest skrawalny i odporny na korozję.

Mosiądze dzieli się na odlewnicze i do obróbki plastycznej. Mosiądze odlewnicze

wykorzystuje się na odlewy części maszyn, armaturę, wyroby ozdobne. Mosiądze do obróbki

plastycznej wykorzystuje się głównie w przemyśle okrętowym, elektrotechnicznym oraz

samochodowym.

Brąz jest stopem miedzi z cyną lub innymi pierwiastkami, jak: aluminium – brązy

aluminiowe, beryl – brązy berylowe, krzem – brązy krzemowe, i inne. Mogą być również brązy

wieloskładnikowe.

Brązy dzieli się na odlewnicze i do obróbki plastycznej. Brązy odlewnicze stosuje się na

części maszyn, armaturę parową i wodną, łożyska ślizgowe, aparaturę w przemyśle

chemicznym, okrętowym, lotniczym, papierniczym. Brązy do obróbki plastycznej stosuje się

do wyrobu drutów spawalniczych, elementów urządzeń kontrolno-pomiarowych, elementów

stosowanych w układach sterowania i automatyki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Oznaczenie stopów miedzi składa się z symbolu metalu zasadniczego (miedzi) oraz

symboli i liczby wskazującej na skład procentowy dodatków, np. CuZn40Mn3Fe oznacza

zawartość ok. 40% cynku, 3% manganu i 1% żelaza.

Stopy aluminium

Aluminium tworzy stopy z takimi pierwiastkami jak miedź, krzem, magnez, mangan,

nikiel, cynk. Stopy aluminium dzielą się na odlewnicze i do obróbki plastycznej.

W stopach odlewniczych głównymi składnikami są krzem, miedź, magnez. Stopy

aluminium wykorzystuje się na odlewy tłoków w silnikach, odlewy części samochodowych,

odlewy od których wymagana jest odporność na korozję (w tym w wodzie morskiej).

W stopach do obróbki plastycznej głównymi składnikami są magnez, miedź, mangan.

Stosowane są na wysokoobciążone konstrukcje okrętowe, w przemyśle chemicznym,

lotniczym, samochodowym.

Stopy aluminium oznacza się przez podanie symbolu EN AW oraz odpowiednich cyfr. Np.

stop EN AW 1199 oznacza aluminium niestopowe – pierwsza cyfra 1, modyfikowane – druga

cyfra 1, o zawartości aluminium 99% – ostatnie dwie cyfry. Inny przykład EN AW 5086

oznacza aluminium stopowe z głównym składnikiem magnezem – cyfra 5, niemodyfikowane –

cyfra 0). Ostatnie dwie cyfry identyfikują aluminium w grupie 5. Stop ten według oznaczenia

według składu chemicznego jest oznaczony EN AW- AlMg4.

Zastosowanie metali i stopów w budowie i naprawie statków i wyposażenia

Większość materiałów stosowanych do budowy statków i ich remontów podlega

nadzorowaniu. Nadzór wykonują Towarzystwa Klasyfikacyjne (np. PRS – Polski Rejestr

Statków). Towarzystwa Klasyfikacyjne nadzorują proces projektowania, proces wytwarzania

i remontu statków oraz proces wytwarzania materiałów stosowanych do budowy i remontu

statków.

Nadzorowi PRS podlegają następujące materiały metalowe [11]:

–

wyroby walcowane ze stali i stopów aluminium na kadłuby statków,

–

wyroby walcowane ze stali na kotły i zbiorniki ciśnieniowe klasy I i II,

–

rury stalowe na kotły i zbiorniki ciśnieniowe oraz rurociągi okrętowe klasy I i II,

–

odkuwki i odlewy ważnych części,

–

odlewy śrub napędowych,

–

łańcuchy kotwiczne i liny, materiały dodatkowe do spawania.

Materiały te powinny posiadać atest PRS. Natomiast sam wyrób powinien być oznaczony

cechą. Wyroby stosowane do budowy i remontu statków powinny więc posiadać cechę, która

zawiera:

–

oznaczenie kategorii lub gatunku materiału,

–

nr wytopu, nr partii lub inne oznaczenia pozwalające na stwierdzenie przynależności do

partii, na którą wystawiony jest atest,

–

nazwę lub znak wytwórcy,

–

stempel kontroli wytwórcy,

–

stempel PRS.

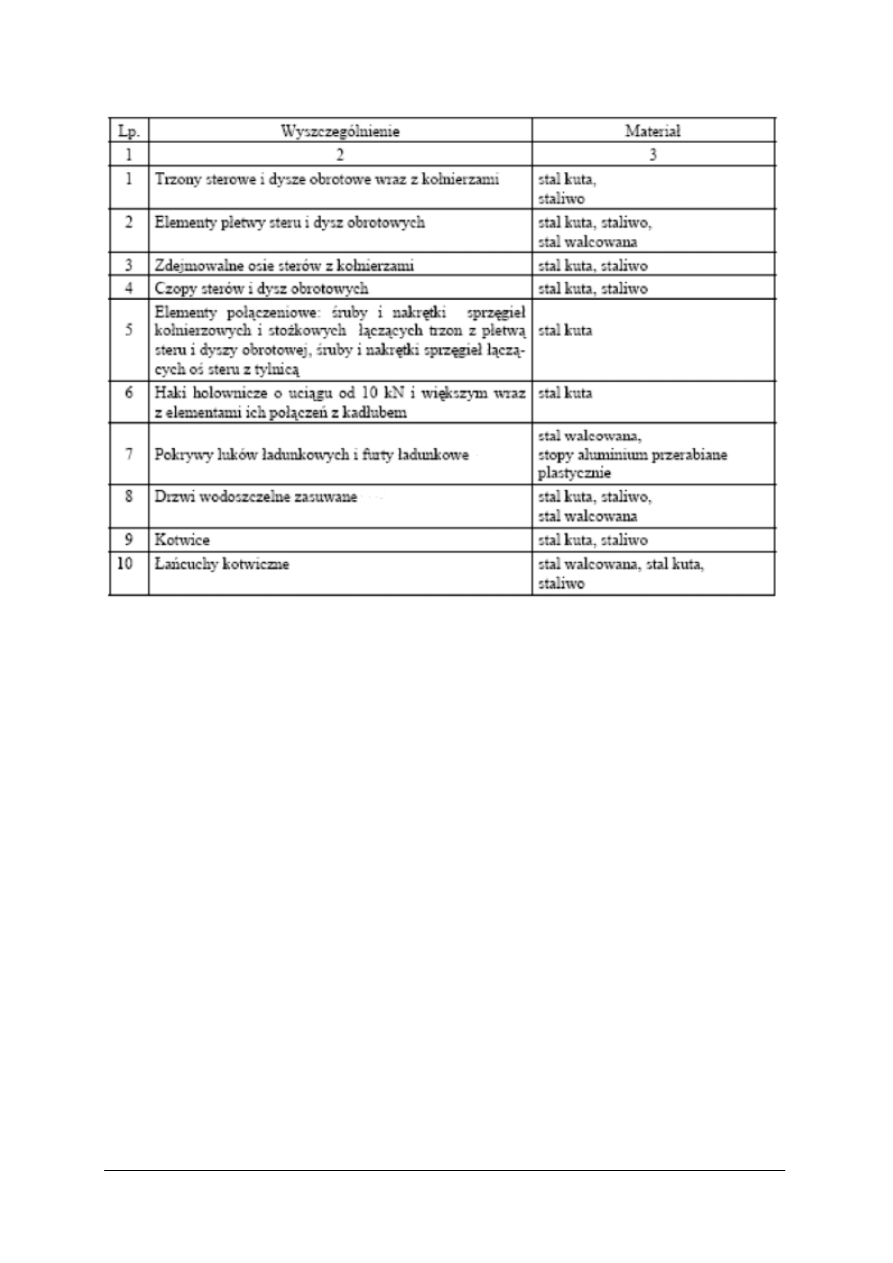

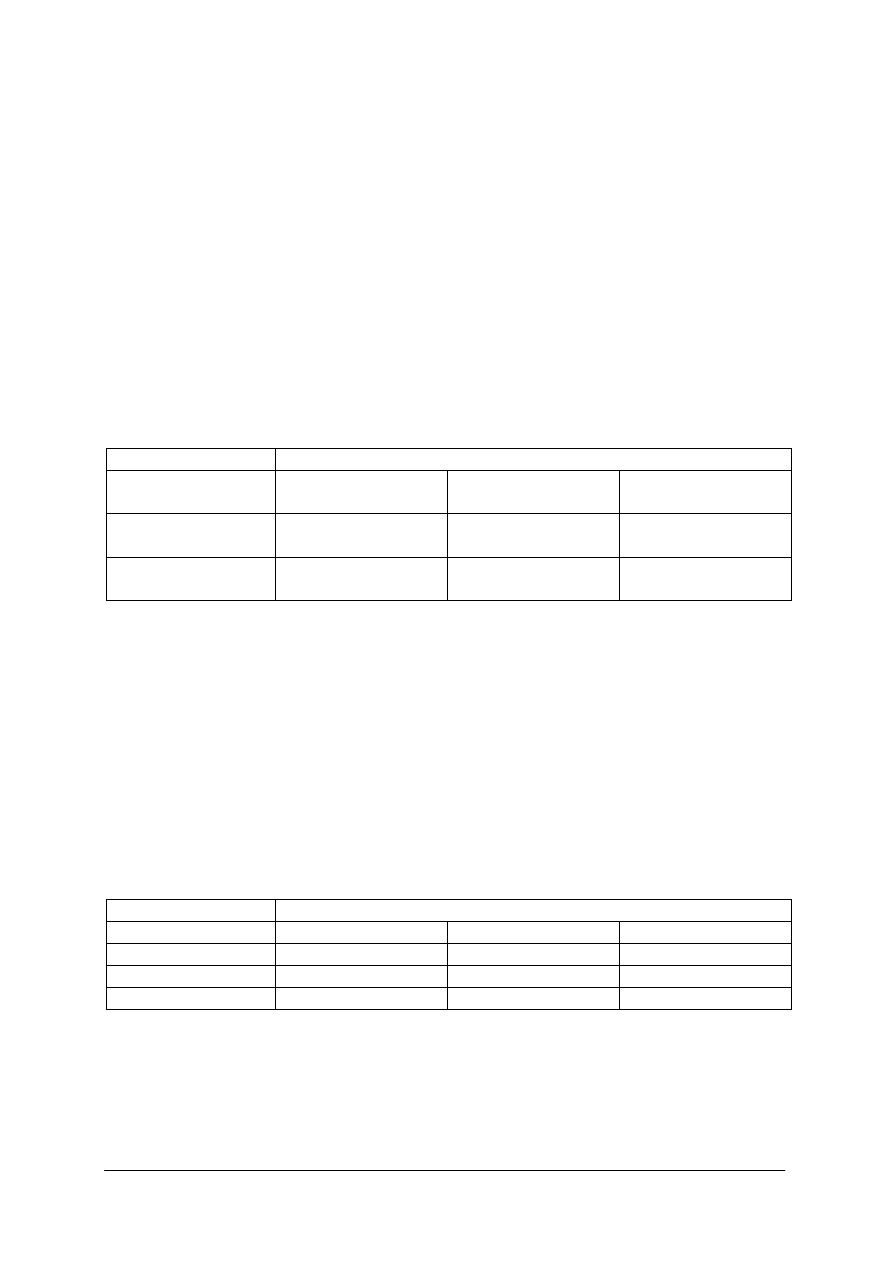

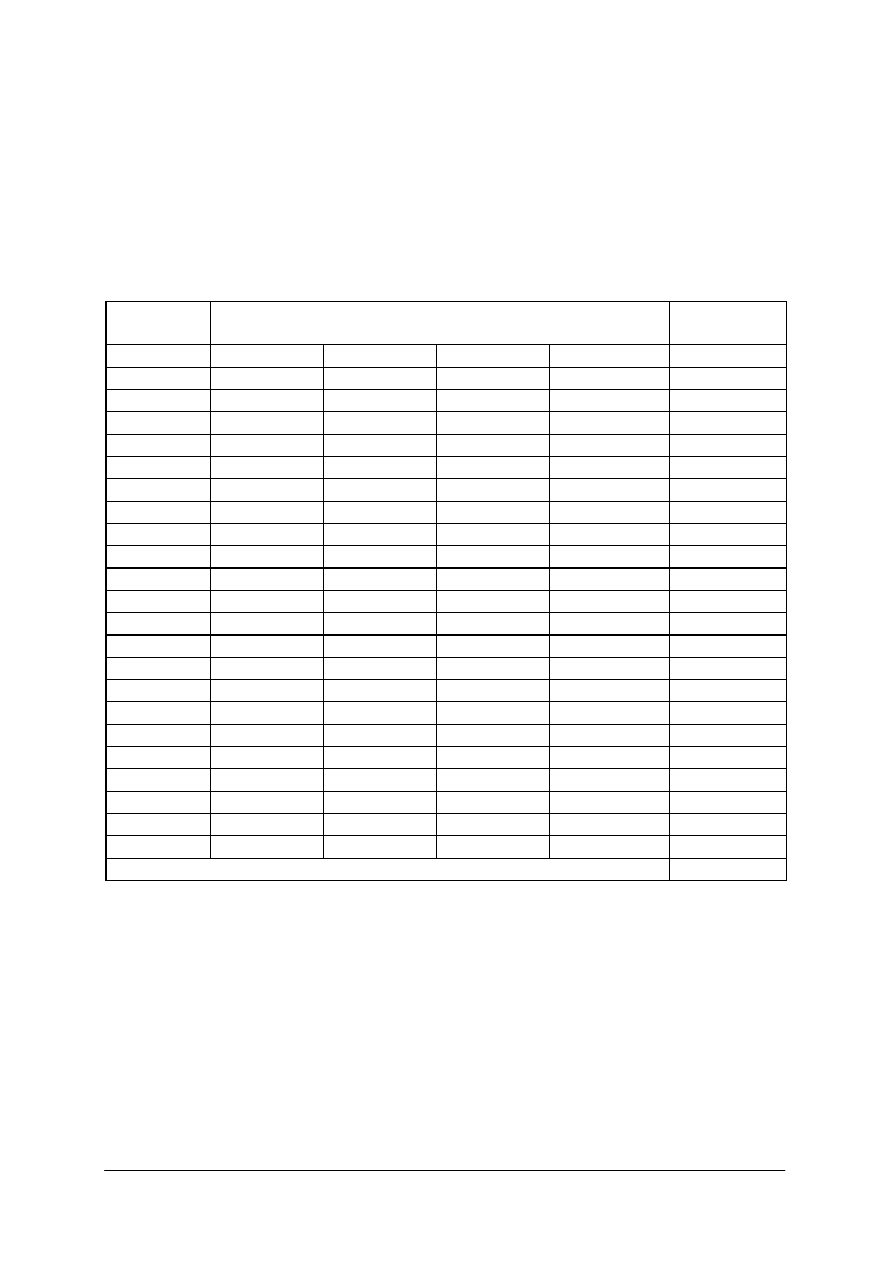

Zestawienie materiałów stosowanych w budowie elementów wyposażenia statków

przedstawia rysunek 4.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 4. Rodzaj materiału jaki powinien być użyty na elementy, wyroby i konstrukcje [12]

Kadłuby statków budowane są ze stali kadłubowych. Stale te dzielą się na cztery

kategorie: A,B,D,E, różniące się między sobą składem chemicznym, sposobem odtleniania,

stanem dostawy, a przede wszystkim kryterium odporności na kruche pękanie, które jest

oparte na próbach udarności. Stale kategorii A i B stosowane są na kadłuby statków. Stale

kategorii D i E stosowane są na najbardziej odpowiedzialne, wysoko obciążone elementy

konstrukcyjne w środkowej części kadłuba.

Bardzo ważną grupą materiałową są materiały spawalnicze. Są to elektrody otulone, druty

spawalnicze i inne materiały dodatkowe niezbędne w procesach spawalniczych. Materiały

spawalnicze dzielą się na kategorie. Podstawą podziału materiałów spawalniczych na kategorie

są przede wszystkim własności mechaniczne spoiwa i łączy spawanych wymagane dla danej

kategorii.

Materiały stosowane do budowy i remontu maszyn i urządzeń zainstalowanych na

statkach dobiera się na podstawie dokumentacji technicznej wytwórcy. Materiały te też

powinny posiadać atest towarzystwa klasyfikacyjnego.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielą się stopy żelaza?

2. Jaki stop żelaza nazywamy żeliwem?

3. Jaki stop żelaza nazywamy staliwem?

4. Jaki stop żelaza nazywamy stalą?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

5. Jakie są rodzaje żeliw?

6. Jak dzielą się stale ze względu na skład chemiczny?

7. Jak dzielą się stale niestopowe jakościowe?

8. Jak dzielą się stale niestopowe specjalne?

9. Jak dzielą się stale odporne na korozję?

10. Jak dzielą się stale stopowe jakościowe?

11. Jak dzielą się stale stopowe specjalne?

12. Jak dzielą się staliwa?

13. Jak oznacza się stale zgodnie z normą PN-EN?

14. Jaki stop nazywa się brązem?

15. Jaki stop nazywa się mosiądzem?

16. Jak dzielą się stopy aluminium?

17. Jakie rodzaje materiałów metalowych stosowanych w budowie statków podlegają

nadzorowi przez towarzystwa klasyfikacyjne?

4.2.3. Ćwiczenia

Ćwiczenie 1

Korzystając z literatury wykonaj szkic wykresu uzyskanego podczas próby rozciągania

stali. Następnie podaj wzór i definicje własności mechanicznych (wytrzymałość na rozciąganie

Rm, granicę plastyczności Re oraz wydłużenie względne A).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze temat dotyczący próby rozciągania,

2) przerysować przykładowy wykres próby rozciągania,

3) przepisać wzory na Rm, Re, A,

4) zdefiniować pojęcia: wytrzymałość na rozciąganie, granica plastyczności, wydłużenie

względne,

5) przedstawić nauczycielowi wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 (lub Internet).

Ćwiczenie 2

Korzystając z przepisów klasyfikacji i budowy statków morskich, wydanych przez PRS

określ wymagane własności żeliw.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w przepisach tabelę podającą minimalne własności żeliw zwykłych,

2) wpisać wartość wymaganych własności na rozciąganie,

3) odszukać w przepisach tabelę podającą minimalne własności żeliw sferoidalnych,

4) wpisać wartość wymaganych własności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Gatunek żeliwa szarego

Wytrzymałość na rozciąganie

EN-GJL-200

EN-GJL-300

Gatunek żeliwa sferoidalnego

Wytrzymałość na rozciąganie

Twardość

370-17

500-7

350-22L

Wyposażenie stanowiska pracy:

−

przepisy klasyfikacji i budowy statków morskich PRS. Część IX materiały i spawanie.

Ćwiczenie 3

Korzystając z literatury określ własności podanych rodzajów stali.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze własności i skład chemiczny podanych stali stopowych

konstrukcyjnych do nawęglania,

2) wpisać wartości składu chemicznego i własności stali,

3) odszukać w literaturze własności i skład chemiczny podanych stali stopowych

konstrukcyjnych do ulepszania cieplnego,

4) wpisać wartości składu chemicznego i własności stali,

5) odszukać w literaturze własności i skład chemiczny podanych stali stopowych

konstrukcyjnych do azotowania,

6) wpisać wartości składu chemicznego i własności stali.

Rodzaj stali

Zawartość

węgla

Zawartość głównych

składników stopowych

Wytrzymałość na

rozciąganie R

m

[Mpa]

Wydłużenie

względne

A [%]

17Cr3

16MnCr5

16NiCr4

44SMn28

34Cr4

41CrAlMo7

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 (lub Internet).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 4

Korzystając z przepisów klasyfikacji i budowy statków morskich, wydanych przez PRS

określ skład chemiczny stali kadłubowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w przepisach tabelę podającą skład chemiczny stali kadłubowych o zwykłej

wytrzymałości,

2) wpisać wartości składu chemicznego,

3) odszukać w przepisach tabelę podającą skład chemiczny stali kadłubowych

o podwyższonej wytrzymałości,

4) wpisać wartości składu chemicznego,

5) odszukać w przepisach tabelę podającą własności mechaniczne stali,

6) wpisać wartości własności mechanicznych.

Własności

Gatunek

stali

kadłubowej

Skład chemiczny stali

(poza żelazem)

Wytrzymałość

na rozciąganie

Rm

Granica

plastyczności

Re

Wydłużenie

względne A

A

B

C

D

AH32

DH36

FH 40

Wyposażenie stanowiska pracy:

−

przepisy klasyfikacji i budowy statków morskich PRS. Część IX materiały i spawanie.

Ćwiczenie 5

Korzystając z dokumentacji technicznej instalacji rurowej dobierz stal na rurociąg parowy

oraz podaj własności stali, z jakiej wykonana jest rura.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić, na podstawie dokumentacji instalacji rurowej, rodzaj rury i gatunek stali,

2) wypisać oznaczenie rury, skład chemiczny materiału oraz własności materiału (Rm, Re, A),

3) przedstawić ćwiczenie do oceny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy:

−

przykładowa dokumentacja techniczna instalacji parowej,

−

przepisy klasyfikacji i budowy statków morskich PRS. Część IX materiały i spawanie.

Ćwiczenie 6

Podaj przykłady zastosowania stali (narzędziowej, konstrukcyjnej i o specjalnych

własnościach) na narzędzia, przyrządy, maszyny i urządzenia znajdujące się w pracowni.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) poszukać w literaturze zastosowanie różnych rodzajów stali,

2) wypisać w tabelę narzędzia, przyrządy, maszyny i urządzenia przy poszczególnych

rodzajach stali,

3) porównać swoje odpowiedzi z odpowiedziami kolegów.

Rodzaje stali

Narzędzia, przyrządy, maszyny i urządzenia

Stale niestopowe

jakościowe

Stale odporne na

korozję

Stale stopowe

jakościowe

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

Ćwiczenie 7

Podaj przykłady zastosowania metali nieżelaznych i ich stopów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze odpowiednie rozdziały dotyczące metali nieżelaznych i ich stopów,

2) wypisać w tabeli przykłady zastosowania metali nieżelaznych i ich stopów,

3) porównać swoje odpowiedzi z odpowiedziami kolegów.

Zastosowanie

Aluminium

Mosiądz

Miedź

Cynk

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) sklasyfikować żeliwa?

2) sklasyfikować staliwa?

3) sklasyfikować stale?

4) sklasyfikować stopy miedzi?

5) sklasyfikować stopy aluminium?

6) określić rodzaj materiału na podstawie jego oznaczenia?

7) określić skład chemiczny wybranego gatunku stali?

8) określić własności mechaniczne wybranego gatunku stali?

9) skorzystać z przepisów towarzystwa klasyfikacyjnego do określenia

wymagań materiałowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3. Materiały i wyroby niemetalowe i ich zastosowanie

4.3.1. Materiał nauczania

Tworzywa sztuczne

Tworzywa sztuczne – materiały oparte na polimerach syntetycznych, zastępujące

tradycyjne materiały takie jak drewno, ceramika, metal, kauczuk naturalny.

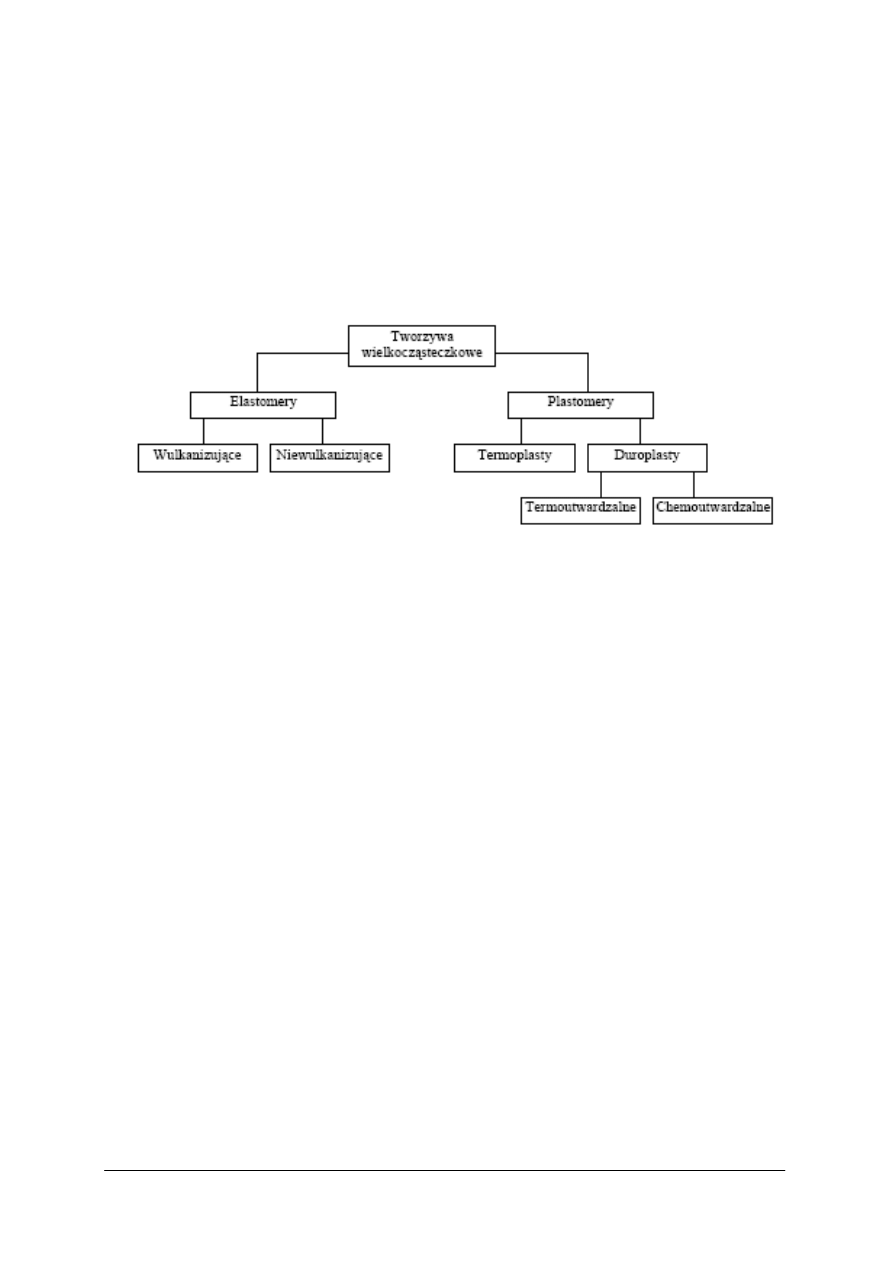

Podział tworzyw sztucznych przedstawia rysunek 5.

Rys. 5. Podział tworzyw sztucznych [9, s. 113]

Elastomery są to tworzywa, które w temperaturze pokojowej są sprężyste (np. kauczuki).

Termoplasty są to tworzywa, które w podwyższonej temperaturze stają się plastyczne,

a po schłodzeniu twarde. Proces ten może się powtarzać wielokrotnie.

Duroplasty są tworzywami utwardzanymi w procesie podgrzewania (termoutwardzalne)

lub reakcji chemicznej (chemoutwardzalne). Proces ten jest nieodwracalny. Przykładem jest

laminat składający się z włókien szklanych i żywicy epoksydowej, klej epoksydowy, który

tworzy się przez zmieszanie żywicy i utwardzacza.

Do najpowszechniej stosowanych tworzyw sztucznych zaliczyć możemy:

Polimetakrylan metylu (szkło organiczne), znany także pod nazwą Plexiglasu (Plexi), jest

doskonale przezroczystym tworzywem. Plexi łatwo daje się kształtować (po nagrzaniu do

temp. 140-150°C), polerować i obrabiać mechanicznie. Plexi w postaci płyt, bloków, prętów

i rur, znalazła szerokie zastosowanie na szyby lotnicze i samochodowe, soczewki, szkiełka

zegarkowe i odblaskowe, artykuły gospodarstwa domowego.

Polistyren jest materiałem stosunkowo lekkim o dużej stałości wymiarów. Służy do

wyrobu galanterii technicznej, obudowy różnych urządzeń, a jako tworzyw porowate

(styropian) – do opakowań i płyt termoizolacyjnych.

Polietylen jest tworzywem o doskonałych własnościach dielektrycznych i dużej odporności

chemicznej. Polietylen znajduje zastosowanie w produkcji folii i innych opakowań, do wyrobu

rur nadających się zarówno do wody pitnej, jak i do ścieków, jako powłoki kablowe.

Polipropylen jest to tworzywo o własnościach podobnych do polietylenu. Polipropylen

znalazł szerokie zastosowanie w przemyśle do wyrobu różnych elementów maszyn

poddawanych większym obciążeniom (koła zębate), naczynia.

Polichlorek winylu (PCV). Wyróżniamy polichlorek winylu twardy i miękki. Polichlorek

winylu twardy jest tworzywem posiadającym dużą odporność chemiczną. Znajduje

zastosowanie przede wszystkim do produkcji rur i wykładzin, zbiorników, naczyń na oleje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

i tłuszcze. Daje się łatwo kleić i spawać. Polichlorek winylu miękki stosuje się do wyrobu folii,

giętkich węży do wody, powłok antykorozyjnych, wykładzin podłogowych oraz różnych

przedmiotów codziennego użytku i pojemników.

Poliuretan jest tworzywem odpornym na chemikalia, nie chłonie wody, posiada dobre

własności dielektryczne. Stosuje się go na oploty przewodów, lakiery do izolacji przewodów

i malowania podłóg, kleje do różnych materiałów.

Niektóre tworzywa sztuczne wykorzystywane w budowie statków podlegają nadzorowi

z towarzystw klasyfikacyjnych. Do takich materiałów należą kompozyty polimerowe (laminaty

poliestrowo-szklane, laminaty epoksydowo-szklane). Można stosować tylko kompozyty

posiadające certyfikat towarzystwa klasyfikacyjnego.

Kompozytem polimerowym nazywamy materiał utworzony z co najmniej dwóch

składników. Przykładem jest laminat epoksydowo-szklany. Laminat składa się z włókien

szklanych i żywicy epoksydowej. Laminaty znajdują bardzo szerokie zastosowanie

w okrętownictwie. Są tworzywem konstrukcyjnym stosowanym na łodzie ratunkowe, jachty

i inne niewielkie jednostki. Ich zaletą jest lekkość i amagnetyczność.

Tworzywa ceramiczne

Tworzywa ceramiczne są to tworzywa składające się ze sproszkowanych materiałów

mineralnych poddanych spiekaniu lub wypalaniu. Do tej grupy zaliczamy: porcelanę,

kamionkę, cermetale.

Porcelanę uzyskuje się w procesie wypalania mieszaniny kaolinu, kwarcu i skalenia.

Porcelanę stosuje się w produkcji izolatorów, rur i kształtek do przepływu niektórych

cieczy oraz na części pomp wirnikowych do cieczy agresywnych.

Kamionkę uzyskuje się w procesie wypalania gliny z dodatkiem skalenia.

Kamionkę wykorzystuje się do produkcji izolatorów, rur kształtek oraz części pomp do

cieczy agresywnych.

Cermetale są tworzywami uzyskiwanymi w procesie spiekania proszków metali

z niemetalami.

Cermetale stosuje się na ostrza narzędzi skrawających (płytki ze spiekanego tlenku

aluminium z dodatkiem magnezu i korundu). Cemertale są odporne na wysoka temperaturę

i dlatego stosuje się je do wyrobu materiałów żaroodpornych.

Szkło

Szkło jest tworzywem powstającym przez stopienie tlenków krzemu, wapnia, sodu

i potasu.

Szkło według przeznaczenia można podzielić na: techniczne, budowlane, gospodarcze.

Poza wymienionymi rodzajami szkieł produkuje się następujące materiały szklane:

−

szkło piankowe (stosowane jako materiał izolujący cieplnie i akustycznie),

−

włókno szklane (używane do wyrobu mat stosowanych w budownictwie, tkanin do

laminatów,

−

szkło krystaliczne (wytrzymałość 2 do 3 krotne większa od szkła, duża odporność na

ścieranie, odporność na udar cieplny, odporność na działanie kwasów i zasad w wysokich

temperaturach).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Farby, lakiery i emalie

Farby, lakiery i emalie nazywamy ogólnie wyrobami lakierowymi. Są to materiały

wykończeniowe chroniące tworzywa konstrukcyjne przed niszczącym działaniem czynników

zewnętrznych oraz nadające im efekty dekoracyjne. Wyroby lakierowe naniesione na

powierzchnię przedmiotów, po wyschnięciu tworzą powlokę ochronną przed czynnikami

zewnętrznymi i tym samym chronią przed korozją.

W budowie statków stosuje się specjalne farby okrętowe posiadające atest towarzystw

klasyfikacyjnych.

Materiały uszczelniające

Uszczelnieniem nazywa się element konstrukcyjny w dowolnej postaci, zapewniający

szczelność pomiędzy dwoma powierzchniami. Zadaniem uszczelnienia jest uniemożliwienie

przepływu przez szczelinę płynów, do których oprócz cieczy, gazów i par należą płyny

unoszące ciała stałe w postaci zawiesin lub mieszanin.

Jako materiały uszczelniające (stosowane jako uszczelki lub szczeliwa) stosuje się: metal,

gumę, bawełnę, tworzywo sztuczne i inne.

Materiały uszczelniające metalowe:

−

żeliwo – rozprężne pierścienie tłokowe silników spalinowych i sprężarek,

−

miedź – uszczelki do przewodów: hydraulicznych, wysokociśnieniowych parowych,

−

ołów – uszczelki do przewodów z kwasem siarkowym, kwasami organicznymi,

−

aluminium – uszczelki do przewodów z kwasem azotowym, amoniakiem.

Materiały gumowe produkowane w postaci płyt, (uszczelki spoczynkowe do wody zimnej

i gorącej, pary wodnej), sznurów gumowych o przekrojach prostych lub złożonych

(uszczelnianie spoczynkowego w przemyśle samochodowym, hutniczym, kolejowym).

Materiały bawełniane i wełniane używane w postaci sznurów w pompach tłokowych

i wirowych oraz w sprężarkach.

Tworzywa sztuczne (najczęściej polichlorek winylu, bakelit, poliamid, teflon) w postaci

płyt, sznurów, taśm. Uszczelki z tych tworzyw odznaczają się dużą odpornością na działanie

czynników chemicznych.

Guma

Gumę uzyskuje się przez wulkanizacje kauczuku naturalnego lub sztucznego. Wyroby

gumowe zawierają: 40 - 60% kauczuku, barwniki, wypełniacze (tlenek cynku, kaolin, sadza,

grafit, kreda, talk, plastyfikatory, stabilizatory, środki ścierne, tkaniny i inne).

W zależności od warunków eksploatacji rozróżniamy gumę:

−

ogólnego przeznaczenia, stosowaną do wyrobu dętek i opon, pasków i pasów, uszczelek,

artykułów izolacyjnych, amortyzatorów, taśm przenośników, izolacji kabli elektrycznych,

obuwia, rękawic i odzieży ochronnej,

−

specjalnego przeznaczenia, odporną na oleje, smary, paliwa i agresywne środki chemiczne

oraz działanie niskich temperatur.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielą się tworzywa sztuczne?

2. Co to są elastomery?

3. Co to są plastomery?

4. Na jakie wyroby wykorzystuje się PCV?

5. Na jakie wyroby wykorzystuje się polietylen?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

6. Na jakie wyroby stosuje się porcelanę?

7. Na jakie wyroby stosuje się kamionkę?

8. Na jakie wyroby stosuje się cemertale?

9. Jakie wytwarza się rodzaje materiałów szklanych?

10. Do czego służą wyroby lakierowe?

11. Jakie materiały stosuje się na uszczelki?

12. Jakie rozróżniamy rodzaje gumy?

4.3.3. Ćwiczenia

Ćwiczenie 1

Podaj przykłady zastosowania przedstawionych tworzyw sztucznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze odpowiednie rozdziały dotyczące tworzyw sztucznych,

2) wpisać w tabelę przykłady zastosowania,

3) porównać swoje odpowiedzi z odpowiedziami kolegów.

Nazwa tworzywa

sztucznego

Zastosowanie

Polietylen

Polimetakrylan metylu

(plexi)

Polipropylen

Polistyren

Polichlorek winylu

(PCV)

Poliuretan

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 (Internet).

Ćwiczenie 2

Podaj przykłady zastosowania przedstawionych powłok ochronnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku mechanika odpowiednie rozdziały dotyczące zastosowania powłok

ochronnych,

2) dobrać odpowiednią powłokę i uzasadnić wybór,

3) porównać swoje odpowiedzi z odpowiedziami kolegów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Dobrana powłoka

ochronna

Uzasadnienie

Stalowa szafka

znajdująca się na

zewnątrz pomieszczenia

Stalowy słup znaku

drogowego

Kadłub statku

morskiego

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

Ćwiczenie 3

Dobierz materiał uszczelniający na uszczelkę do rurociągu parowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku mechanika odpowiednie rozdziały dotyczące materiałów

uszczelniających,

2) dobrać odpowiedni materiał i uzasadnić wybór,

3) porównać swoje odpowiedzi z odpowiedziami kolegów.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

Ćwiczenie 4

Określ stawiane przez PRS wymagania dotyczące laminatów wzmocnionych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w przepisach wymagania stawiane laminatom wzmocnionym,

2) wypisać wymagania,

3) wypisać dane jakie powinien zawierać atest producenta laminatu wzmocnionego.

Wyposażenie stanowiska pracy:

−

przepisy klasyfikacji i budowy statków morskich PRS. Materiały i wyroby niemetalowe.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) podać zastosowanie popularnych tworzyw sztucznych?

2) podać przykłady zastosowania powłok ochronnych?

3) dobrać materiał uszczelniający?

4) określić wymagania stawiane przez PRS materiałom niemetalowym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Podstawy odlewnictwa, obróbki cieplnej i obróbki plastycznej

4.4.1. Materiał nauczania

Podstawy odlewnictwa

Odlewnictwo jest przemysłową metodą wytwarzania wyrobów polegającą na wypełnianiu

formy roztopionym metalem. Odlewy wykonuje się wieloma metodami, takimi jak: odlewanie

w jednorazowych formach z masy formierskiej, odlewanie skorupowe, odlewanie metodą

wytapianych modeli, odlewanie kokilowe, odlewanie pod ciśnieniem i inne. Najstarszą metodą

jest metoda odlewania w formach z masy formierskiej.

Typowy proces wytwarzania odlewów składa się z pięciu następujących po sobie etapów:

−

opracowanie procesu technologicznego,

−

wykonanie modelu przedmiotu,

−

wykonanie rdzenia,

−

wykonanie formy odlewniczej,

−

przygotowanie metalu do wypełnienia formy,

−

zalewanie formy odlewniczej,

−

wyjęcie z formy i wykończenia odlewu (odcięcie niepotrzebnych nadlewek, piaskowanie,

trawienie, naprawianie drobnych wad, malowanie),

Odlewanie w formach z masy formierskiej najczęściej stosuje się do wykonywania

prostych odlewów z żeliwa.

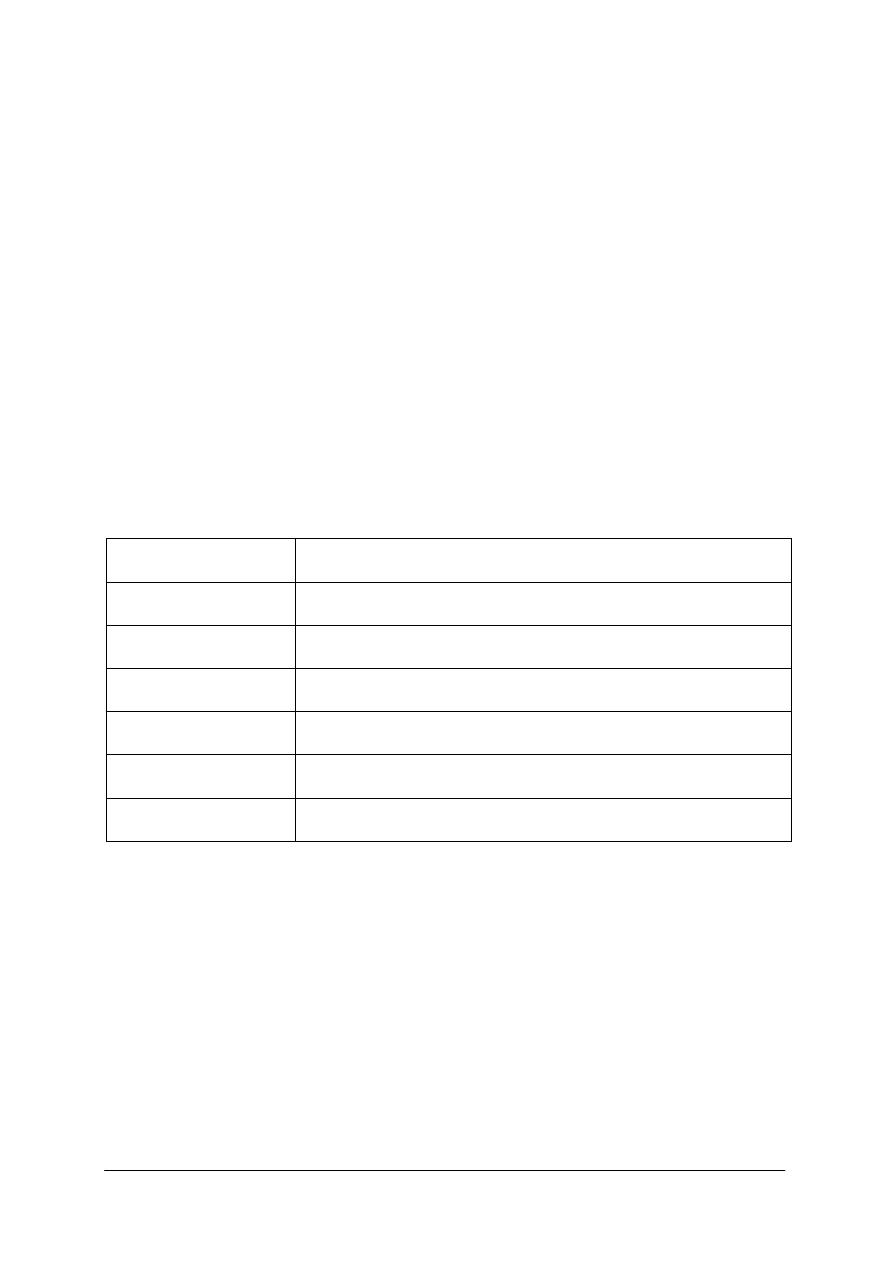

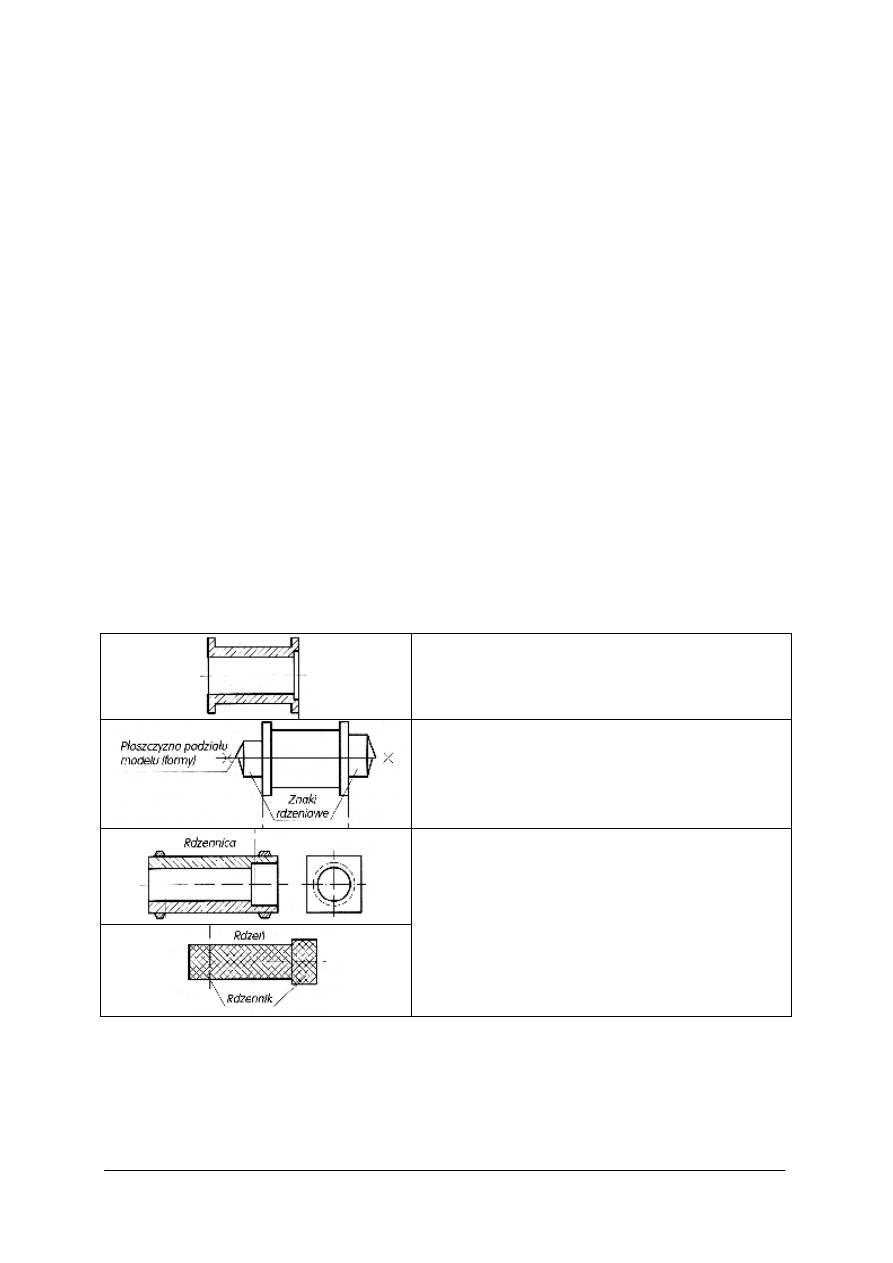

Przebieg procesu wykonania odlewu w formach z masy formierskiej przedstawia rysunek 6.

Rysunek przedmiotu. Przedmiotem jest rura z kołnierzami

na końcach.

Model. Modele wykonuje się z drewna, metalu, tworzyw

sztucznych, wosku i innych materiałów. Bardzo często

model musi być dzielony, czyli składać się z dwóch połówek

podzielonych wzdłuż płaszczyzny podziału. Jeżeli przedmiot

jest pusty w środku (otwór rury) to model musi posiadać

wystające końce czyli znaki rdzeniowe.

Rdzennica i rdzeń. Rdzennica jest formą do wykonania

rdzenia. Rdzeń wykonuje się z masy formierskiej i służy do

odtworzenia

wewnętrznych

kształtów

odlewanego

przedmiotu.

Masa formierska jest mieszaniną piasków formierskich

(piasek kwarcowy i glina) oraz lepiszczy (melasa, dekstryna,

pokost, żywice syntetyczne i inne).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Wykonanie formy odlewniczej. Formy odlewnicze wykonuje

się

w

skrzynkach

formierskich. Wykonanie formy

odlewniczej nazywa się formowaniem. Proces formowania

zostanie przedstawiony na następnym rysunku.

Odlany przedmiot. Po zalaniu formy ciekłym metalem, jego

zastygnięciu, następuje „wybicie” z formy i oczyszczenie

z resztek masy formierskiej. Przedstawiony na rysunku

przedmiot posiada jeszcze zespolony z nim układ wlewowy,

który zostanie odcięty.

Rys. 6. Przebieg procesu wykonania odlewu [9, s. 317]

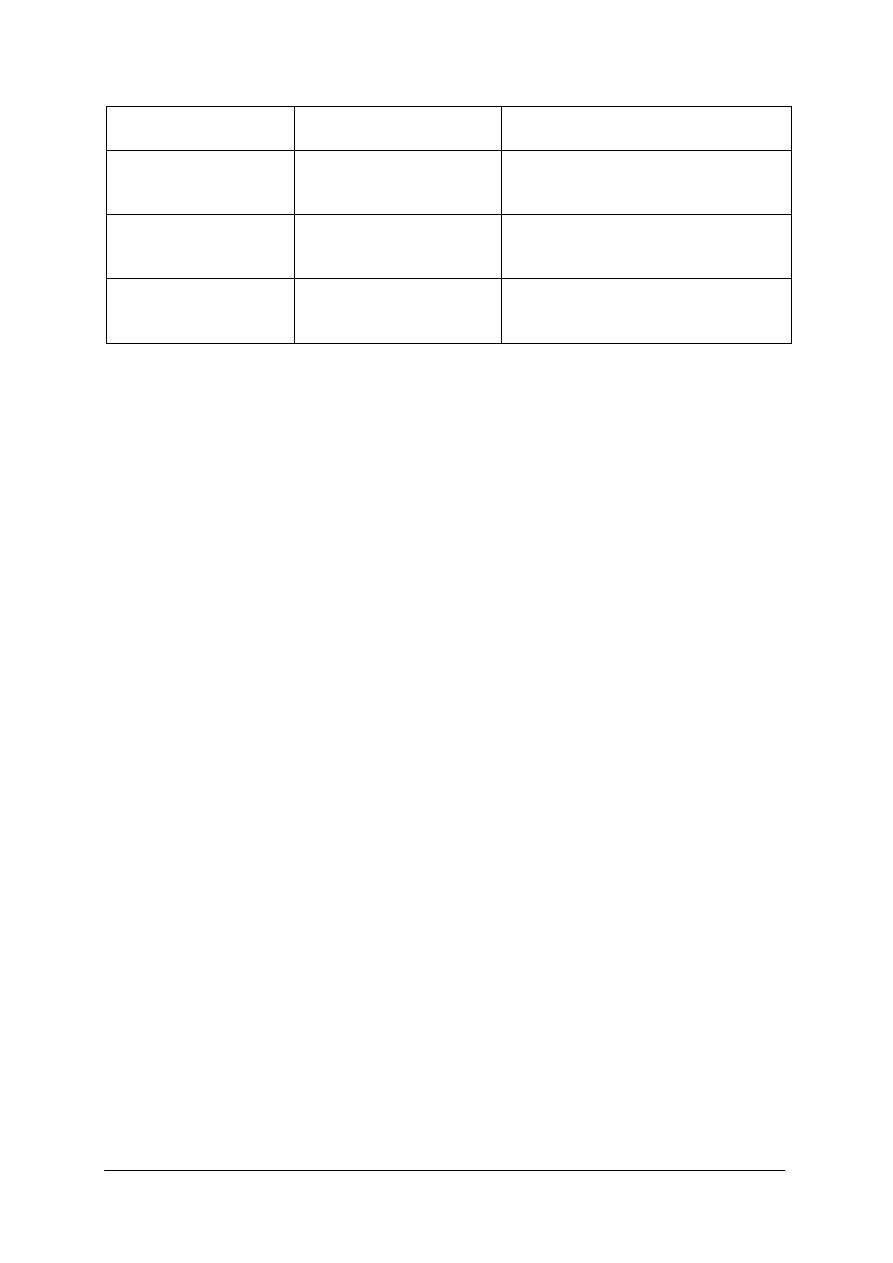

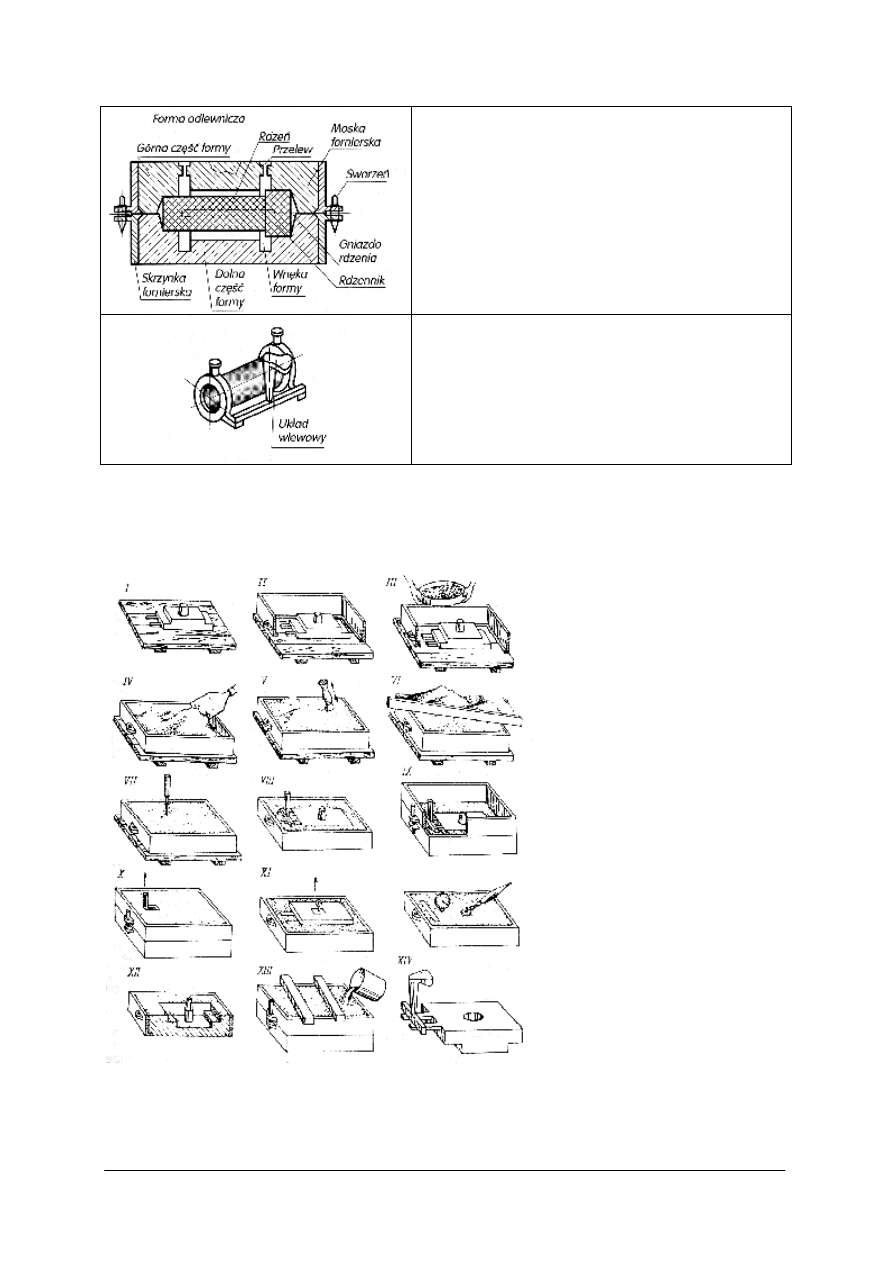

Proces formowania (przygotowania formy odlewniczej) przedstawia rysunek 7. Odlewany

model nie jest dzielony.

I.

Ułożenie modelu na stabilnej

podstawie.

II.

Nałożenie skrzynki formierskiej.

III. Posypanie modelu proszkiem

zapobiegającym przyleganiu

masy formierskiej do modelu.

IV. Zasypanie formy masą

formierską.

V. Ubicie masy formierskiej.

VI. Wyrównanie masy formierskiej.

VII. Wykonanie wąskich otworków

ułatwiających ujście gazów.

VIII. Obrócenie skrzynki o 180

0

,

włożenie układu wlewowego

i przelewowego (kanałów do

wlania ciekłego metalu i kanału

przelewowego).

IX. Nałożenie górnej skrzynki

formierskiej.

X. Nałożenie masy formierskiej do

górnej skrzynki, wyjęcie układu

wlewowego i jego oczyszczenie.

XI. Rozdzielenie formy, wyjęcie

modelu, oczyszczenie z resztek.

XII. Dokonanie poprawek.

XIII. Złożenie formy i jej zalanie

ciekłym metalem.

XIV. Gotowy odlew (przed odcięciem

układu wlewowego).

Rys. 7. Przebieg procesu formowania w dwóch skrzynkach z modelu niedzielnego [źródło: T. Dobrzański:

Poradnik warsztatowca mechanika. WNT, Warszawa 1981]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Przedstawiony proces jest procesem formowania ręcznego. Formowanie ręczne stosuje się

przy produkcji jednostkowej. Natomiast przy produkcji seryjnej proces formowania jest

zmechanizowany. Mechanizacja dotyczy procesu formowania (wykorzystuje się stoły

wibracyjne, prasy i inne specjalistyczne urządzenia), procesu zalewania form i procesu

wybijania odlewów.

Odlewanie skorupowe polega na zalewaniu ciekłym metalem formy wykonanej jako

skorupa. Skorupa wewnątrz ma kształt przedmiotu. Przy tym odlewaniu nie są konieczne

skrzynki formierskie i masa formierska. Pierwszym etapem jest wykonanie skorupy. Skorupę

wykonuje się przez pokrycie modelu warstwą specjalnej mieszanki, którą utwardza się.

Następnie należy ze skorupy wyjąć model, a formę zalać ciekłym metalem. Metodę tą stosuje

się do wykonywania małych i średnich odlewów o dużej dokładności i gładkości powierzchni.

Odlewanie

metodą wytapianych modeli polega zalewaniu formy wykonanej

z zastosowaniem modelu z wosku. Model z wosku obsypuje się specjalną masą. Następnie

wytapia się ze środka wosk, a formę utwardza. Taką formę zalewa się ciekłym metalem.

Odlewanie to stosuje się do wykonywania skomplikowanych, bardzo dokładnych i gładkich

odlewów.

Odlewanie kokilowe polega na zalewaniu ciekłym metalem kokili. Kokila jest to formą

wykonaną z metalu. Jest formą wielokrotnego użytku. Proces odlewania polega na zalaniu

formy, jej schłodzeniu (metal zastyga), otwarciu formy i wyjęciu odlewu, zamknięciu

i powtórnym zalaniu. Metodę stosuje się najczęściej do wykonywania odlewów ze stopów

metali nieżelaznych, w produkcji seryjnej.

Odlewanie pod ciśnieniem jest podobne do odlewania kokilowego tylko metal wtryskuje

się do formy pod ciśnieniem. Metodę stosuje się do odlewów ze stopów lekkich,

o skomplikowanych kształtach i w produkcji seryjnej.

Obróbka cieplna i cieplno-chemiczna

Wytworzone różne narzędzia, części maszyn okazują się bardzo często zbyt miękkie, albo

zbyt twarde lub nie posiadają innych koniecznych własności. Podwyższenie twardości

materiału oraz jego wytrzymałości można uzyskać w procesach obróbki cieplnej i cieplno-

chemicznej.

Własności materiałów uzyskiwane w procesach obróbki cieplnej zależą od składu

chemicznego (najbardziej od ilości węgla), temperatury nagrzania i szybkości chłodzenia.

Dla różnych zawartości węgla w stopach otrzymamy, po nagrzaniu i schłodzeniu, rożne ich

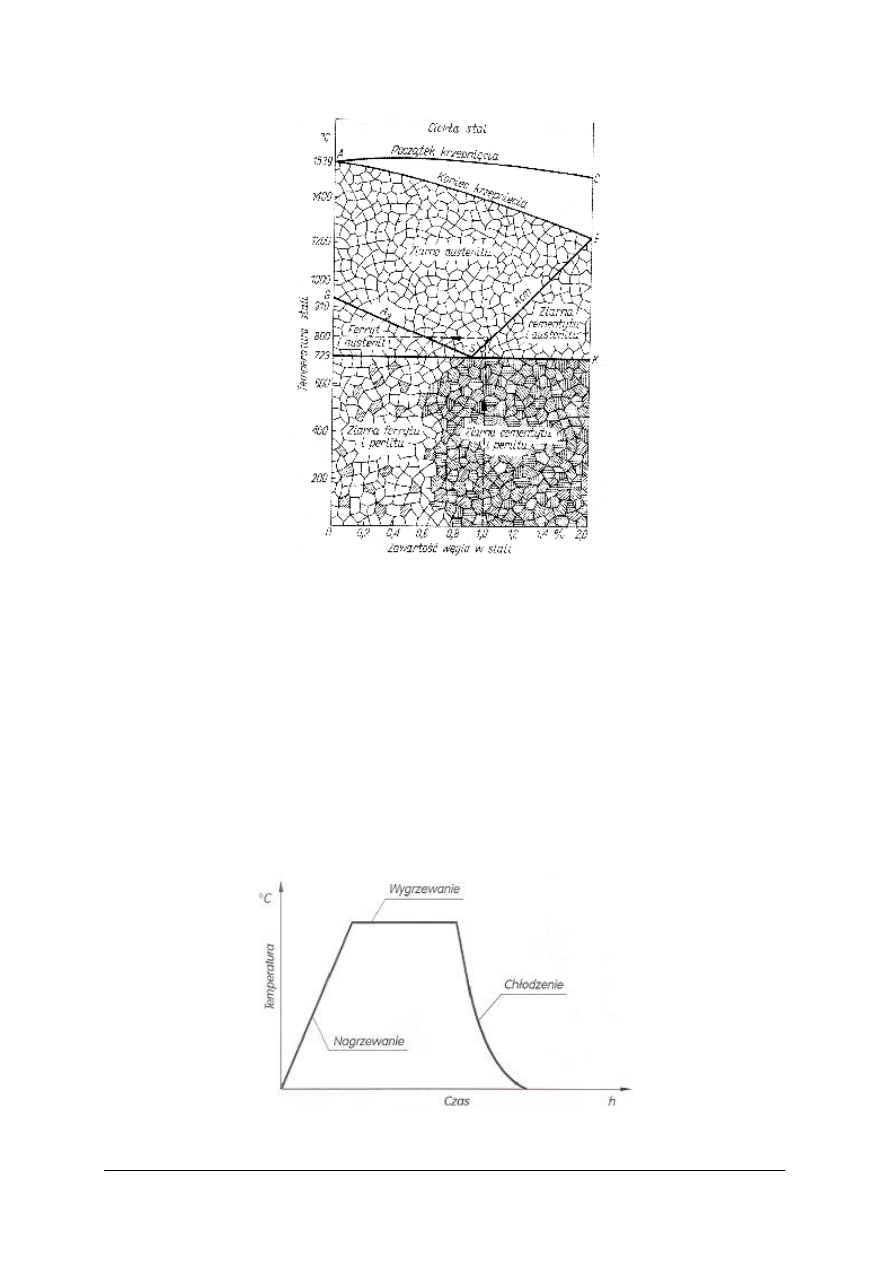

struktury. Zależność struktury od zawartości węgla przedstawia wykres żelazo-węgiel.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 8. Uproszczony wykres żelazo-węgiel [4, s. 196]

W procesie krzepnięcia ciekłego metalu tworzą się ziarna austenitu (lub cementytu

i austenitu dla wyższych zawartości węgla), następnie austenit przechodzi przemianę

alotropową i powstają ziarna ferrytu, perlitu i cementytu. Od zawartości tych składników

zależą własności stali i żeliwa. Przebieg wykresu żelazo-węgiel zależy również od zawartości

innych składników.

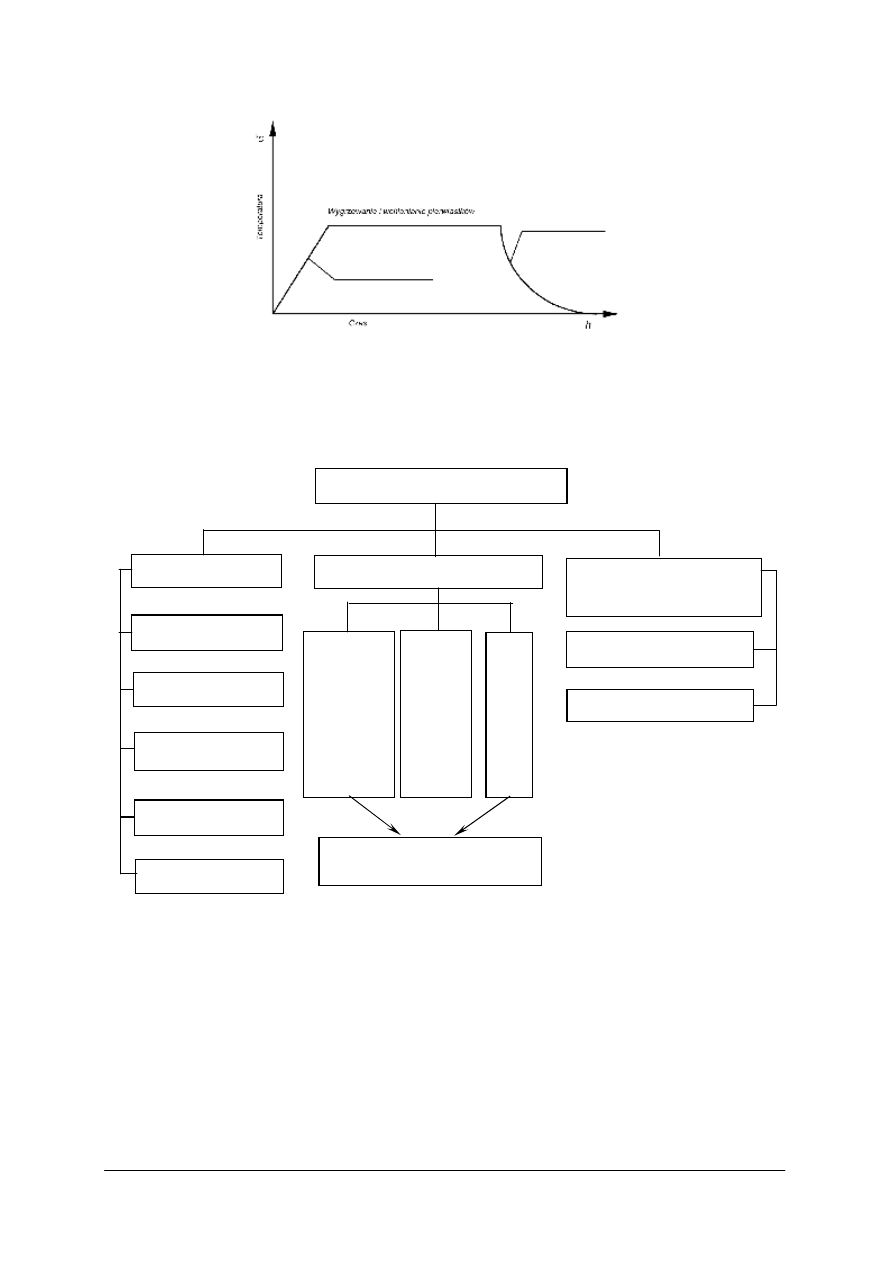

Obróbka cieplna jest procesem polegającym na nagrzaniu materiału do odpowiedniej

temperatury, a następnie ich schłodzeniu. Chłodzenie może być bardzo szybkie lub powolne,

w zależności od rodzaju obróbki cieplnej.

Obróbka cieplno-chemiczna jest procesem polegającym na nagrzaniu materiału

i wygrzaniu. Podczas wygrzewania następuje wchłonięcie przez wierzchnią warstwę

pierwiastków, takich jak węgiel, azot.

Proces obróbki cieplnej i cieplno-chemicznej można przedstawić za pomocą wykresów

przedstawionych na rysunkach 9 i 10.

Rys. 9. Proces obróbki cieplnej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 10. Proces obróbki cieplno chemicznej

Klasyfikację wybranych rodzajów obróbki cieplnej przedstawia rysunek 11.

Rys. 11. Klasyfikacja wybranych rodzajów obróbki cieplnej

Wyżarzanie polega na nagrzaniu materiału do określonej temperatury, wygrzaniu go w tej

temperaturze i następnie wolnym studzeniu do temperatury otoczenia. Zakres temperatury

wyżarzania jest bardzo szeroki i wynosi od 400

o

C do 1250

o

C.

Wyżarzanie rekrystalizujące przeprowadza się po obróbce plastycznej na zimno. Polega na

nagrzaniu materiału do temperatury wyższej od temperatury początku rekrystalizacji (wyższej

niż

550÷650°C)

wygrzaniu

w tej temperaturze i schłodzeniu. Celem wyżarzania

rekrystalizującego jest usunięcie skutków zgniotu i przywrócenie pierwotnych właściwości

materiału.

Obróbka cieplna

Wyżarzanie

Hartowanie i odpuszczanie

Obróbka cieplno-

chemiczna

Rekrystalizujące

Odprężające

Ujednoradniające

Normalizujące

Zmiękczające

H

ar

to

w

an

ie

z

w

yk

łe

,

st

opn

io

w

e

i

z

p

rze

mi

an

ą

iz

o

te

rmi

czn

ą

H

ar

to

w

an

ie

po

w

ie

rzc

hn

io

we

Ulepszanie cieplne

O

dpu

szcza

n

ie

Nawęglanie

Azotowanie

Ch

łodzenie

Nagrzewanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Wyżarzanie odprężające polega na nagrzaniu materiału do temperatury najczęściej

ok. 600÷650°C, wygrzaniu w tej temperaturze i powolnym studzeniu. Celem wyżarzania

odprężającego jest zmniejszenie naprężeń własnych takich wyrobów jak elementy spawane, czy

utwardzonych przez odkształcenia plastyczne.

Wyżarzanie ujednorodniające polega na nagrzaniu materiału do temperatury

ok. 1000÷1250°C, długotrwałym wygrzaniu w tej temperaturze oraz powolnym chłodzeniu.

Celem zabiegu jest zmniejszenie niejednorodności składu chemicznego i struktury.

Wyżarzanie normalizujące polega na nagrzaniu do temperatury 750÷1000°C (w zależności

od rodzaju stali) i następnie studzeniu w powietrzu. Celem operacji jest uzyskanie jednorodnej

struktury drobnoziarnistej.

Wyżarzanie zmiękczające polega na powolnym nagrzaniu stali do temperatury około

750°C, wygrzaniu w tej temperaturze i następnie powolnym chłodzeniu. Celem tego

wyżarzania jest polepszenie plastyczności.

Do określenia temperatury wyżarzania można posłużyć się poradnikiem lub wykresem

żelazo-węgiel.

Hartowanie polega na nagrzaniu stali do temperatury 700÷1200°C (w zależności od

rodzaju stali), krótkim wygrzaniu w tej temperaturze i szybkim oziębieniu. Celem hartowania

jest podwyższenie twardości i wytrzymałości stali. Podczas hartowania stale stają się jednak

bardziej kruche. Przy hartowaniu zwykłym materiał staje się twardszy. Natomiast przy

hartowaniu powierzchniowym twarda staje się tylko powierzchnia (uzyskujemy twardą

powierzchnię przy zachowaniu plastyczności rdzenia).

Hartowanie zwykłe stosuje się do hartowania nieskomplikowanych części wykonanych ze

stali stopowych. Po nagrzaniu i wygrzaniu w określonej temperaturze następuje szybkie

schłodzenie w wodzie lub oleju. Odmiana hartowania zwykłego jest hartowanie przerywane.

Nagrzany przedmiot chłodzi się w wodzie do temperatury 300°C, a następnie odchładza

w oleju lub na powietrzu.

Hartowanie stopniowe stosuje się do obróbki części o skomplikowanych kształtach

wykonanych ze stali stopowych. Nagrzewanie i wygrzewanie jest podobne jak przy hartowaniu

zwykłym. Następnie chłodzi się w kąpieli solnej. W kąpieli przetrzymuje się przez pewien czas,

a następnie odchładza w strumieniu powietrza.

Hartowanie z przemianą izotermiczną, stosuje się do hartowania drobnych części

wykonanych ze stali węglowych, w celu uniknięcia odkształceń i pęknięć. Po nagrzaniu do

odpowiedniej temperatury i wygrzaniu w tej temperaturze, hartowany przedmiot wkłada się do

kąpieli celem schłodzenia (przy czym przedmiot przetrzymywany jest w tej temperaturze przez

dłuższy czas).

Hartowanie powierzchniowe polega na szybkim nagrzaniu warstwy wierzchniej stali

(w płomieniu, indukcyjnie lub w kąpieli) i następnie szybkim chłodzeniu. Podczas nagrzewania

rdzeń nie zdąży się nagrzać, więc się nie zahartuje. Uzyskamy przedmiot o twardej

powierzchni i plastycznym rdzeniu.

Odpuszczanie polega na nagrzaniu stali zahartowanej do odpowiedniej temperatury,

wygrzaniu w tej temperaturze i chłodzeniu do temperatury pokojowej. W zależności od

temperatury, w której prowadzony jest proces, rozróżnia się odpuszczanie niskie 100÷250°C,

średnie 250÷500°C i wysokie 500÷700°C.

Ulepszanie cieplne jest zabiegiem składającym się z hartowania i odpuszczania wysokiego

lub średniego. Celem jest uzyskanie dobrych własności mechanicznych, przy zachowaniu

możliwości obróbki skrawaniem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Nawęglanie jest obróbką cieplno-chemiczną. Polega na nagrzaniu stali do temperatury

900÷950°C w ośrodku wydzielającym węgiel (w otoczeniu mieszaniny zawierającej węgiel

drzewny lub w otoczeniu tlenku węgla), następnie długotrwałym przetrzymywaniu w tej

temperaturze. W wyniku nawęglania do warstwy wierzchniej stali (stali miękkiej, plastycznej)

przedostaje się węgiel, co daje możliwość późniejszego zahartowania. Hartuje się tylko

warstwa wierzchnia, a rdzeń pozostaje miękki i plastyczny.

Azotowanie polega na wprowadzeniu azotu do warstwy wierzchniej stali, który tworząc

odpowiednie związki przyczynia się do uzyskania bardzo twardej i odpornej na ścieranie

warstwy wierzchniej. Przedmiotów azotowanych nie trzeba hartować.

Nagrzewanie przedmiotów w czasie obróbki cieplnej dokonuje się w specjalnych

piecach. W zależności od sposobu nagrzewania rozróżniamy piece: gazowe, elektryczne, piece

z kąpielą.

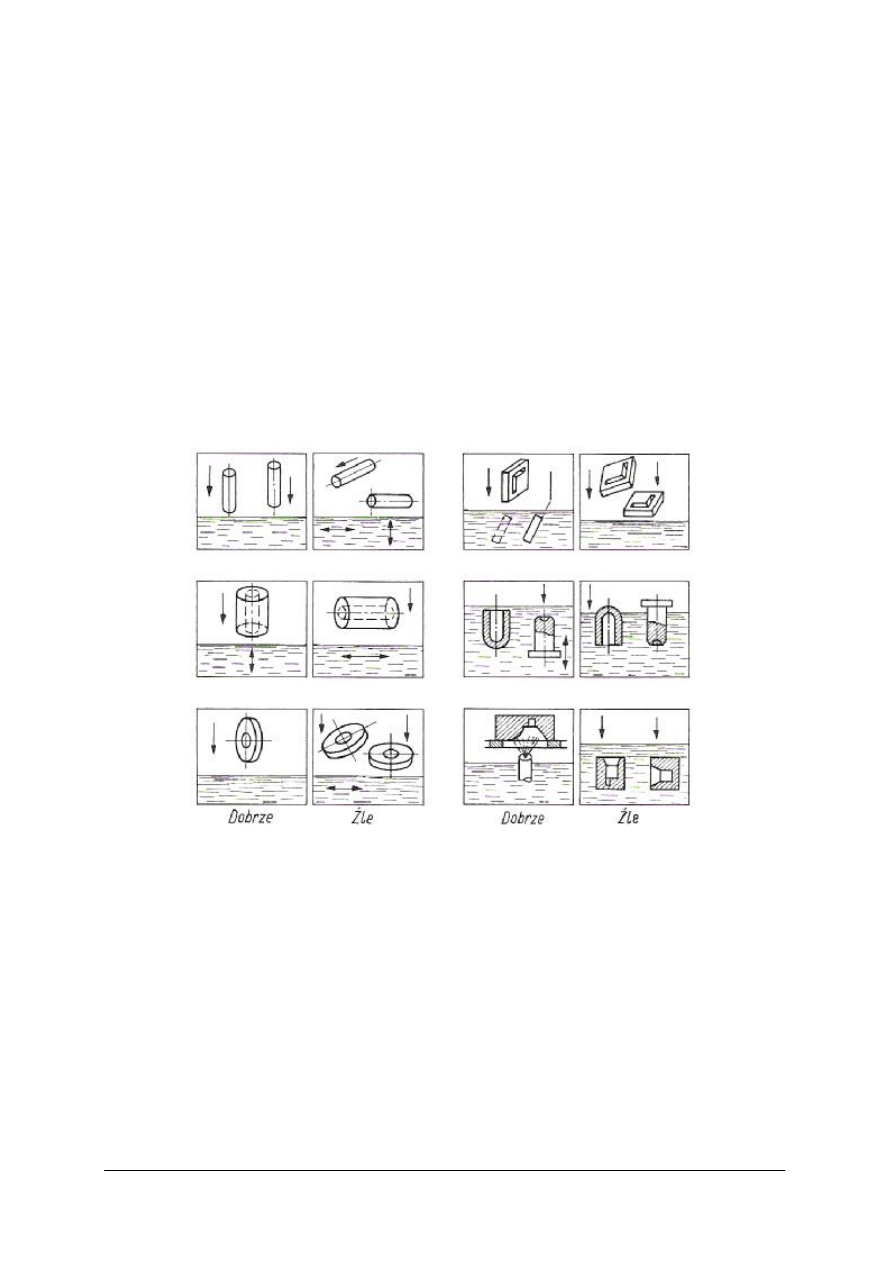

Chłodzenie przedmiotów odbywa się w wannach hartowniczych. Sposób chłodzenia oraz

typy wanien hartowniczych przedstawia rysunek 12.

Rys. 12. Zanurzanie i poruszanie przedmiotów podczas hartowania i chłodzenia. [4, s. 198]

Obróbka plastyczna

Obróbka plastyczna jest to taka obróbka, przy której kształtowanie (np. gięcie blachy),

podzielenie materiału (np. cięcie blachy), zmianę własności fizykochemicznych (np. kucie na

gorąco), struktury (np. walcowanie blachy) i gładkości powierzchni (np. przeciąganie rur)

osiąga się przez odkształcenie plastyczne.

Rozróżnia się obróbkę plastyczną na zimno (odkształcenie plastyczne osiągane jest

w temperaturze niższej od temperatury rekrystalizacji) oraz obróbkę plastyczną na gorąco

(odkształcenie

plastyczne

osiągane

jest w temperaturze wyższej od temperatury

rekrystalizacji).

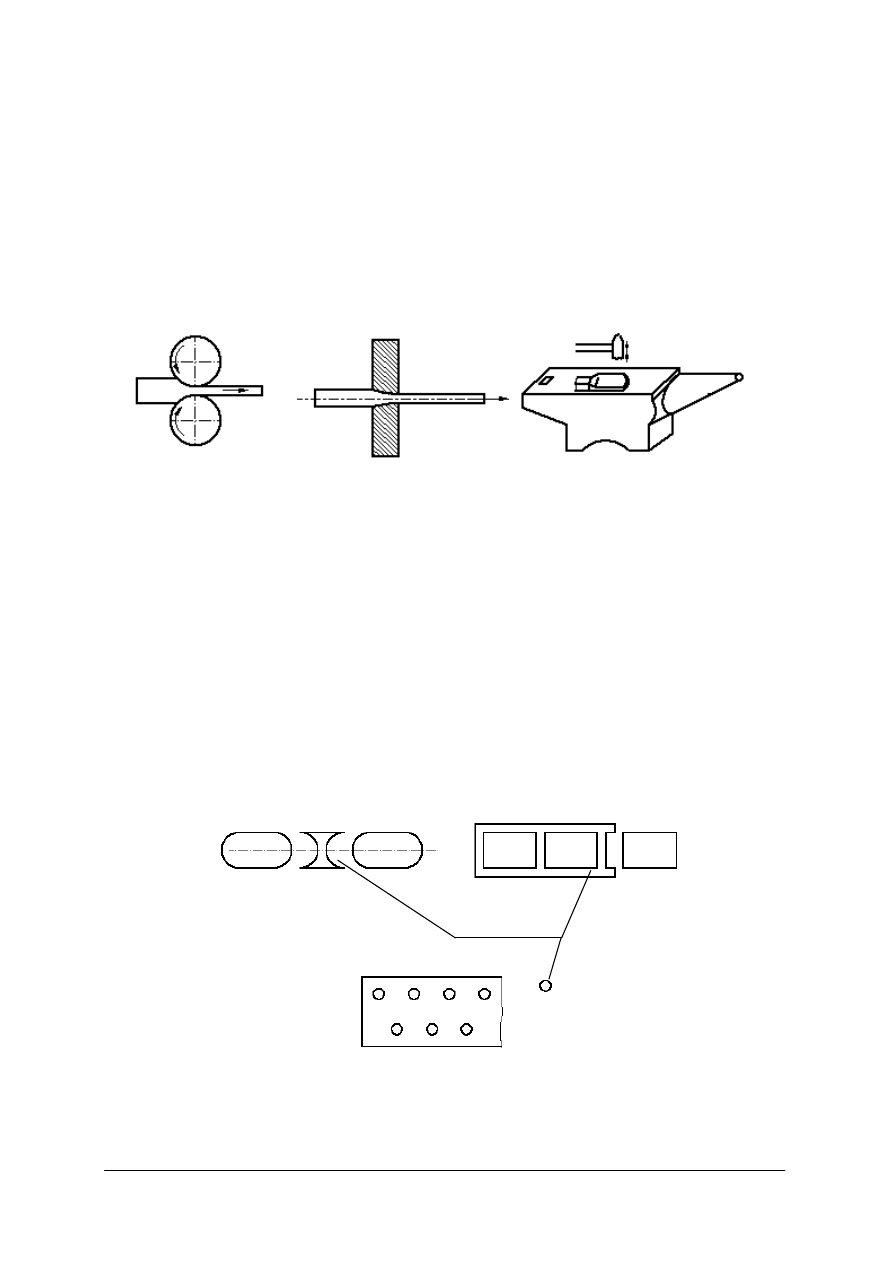

Podstawowe rodzaje obróbki plastycznej, to: kucie, walcowanie, tłoczenie, ciągnienie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Kucie, jest to obróbka plastyczna metali na gorąco lub na zimno, wykonywana ręcznie lub

mechanicznie (na młotach i prasach), podczas której nadaje się przedmiotom kształt przez

uderzenie lub nacisk.

Walcowanie jest to obróbka wykonywana na zimno lub na gorąco, w której materiał

odkształca się plastycznie przechodząc pomiędzy walcami. Metodą tą otrzymuje się

kształtowniki, pręty, blachy, rury.

Ciągnienie jest to obróbka wykonywana na zimno lub na gorąco, w której zmienia się

kształt i pole przekroju drutu, pręta, rury.

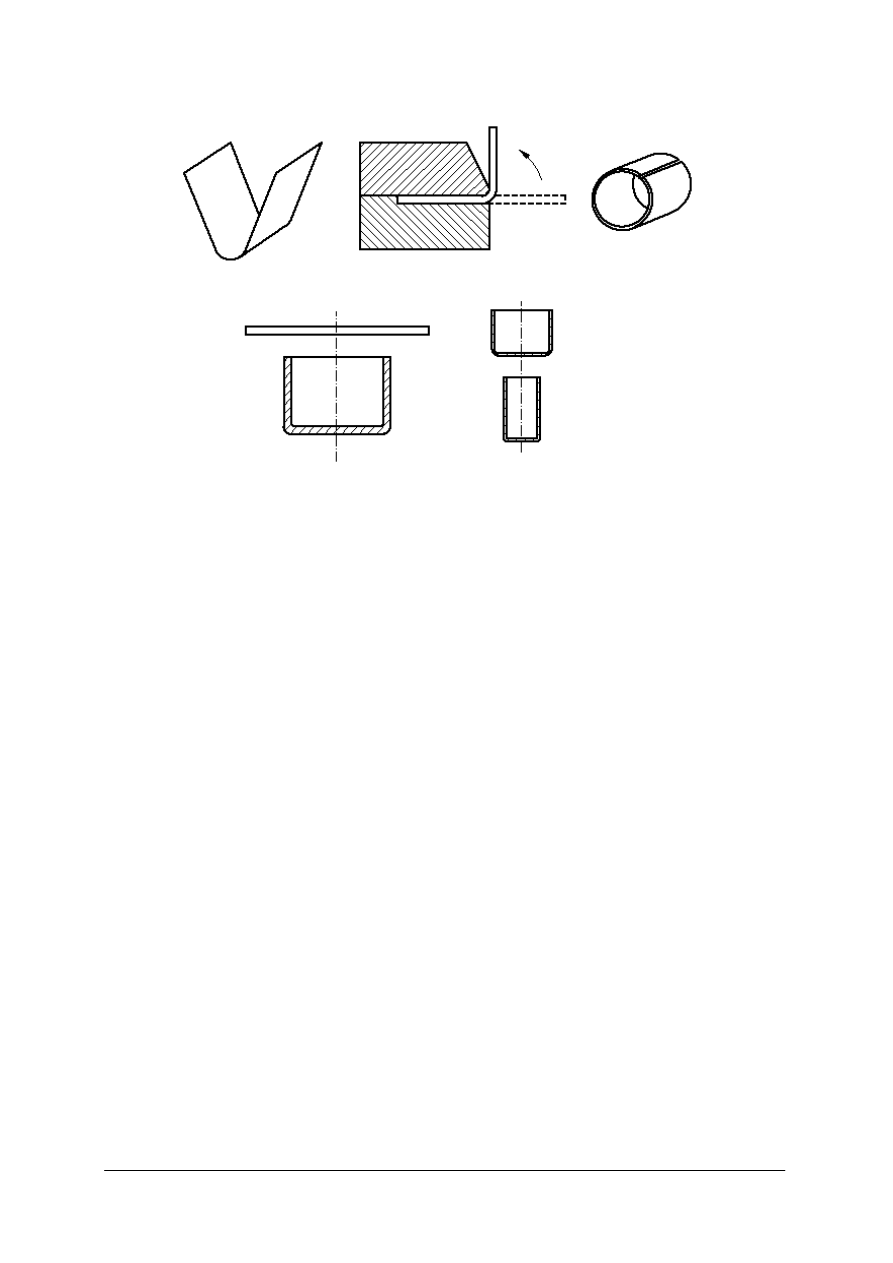

Rys. 13. Przykłady obróbki plastycznej: a) walcowanie, b) ciągnienie, c) kucie

Tłoczenie

Tłoczenie, jest to obróbka plastyczna na zimno lub na gorąco, obejmująca procesy cięcia

i kształtowania blach i taśm metalowych. Wymagany kształt w procesie tłoczenia uzyskuje się

przez cięcie, tj. oddzielenie zbędnych części od reszty materiału wyjściowego (do cięcia zalicza

się odcinanie, wycinanie, dziurkowanie, przecinanie, okrawanie, nacinanie i rozcinanie) lub

plastyczne kształtowanie materiału wyjściowego bez naruszenia jego spójności (np. przez:

wyginanie, zawijanie, skręcanie, profilowanie, wygniatanie, przetłaczanie, obciąganie,

wywijanie, obciskanie). Tłoczenie przeprowadza się najczęściej na prasach. Przykłady tłoczenia

podano na rysunkach 14 i 15.

Rys. 14. Tłoczenie – cięcie: a) odcinanie, b) wycinanie, c) dziurkowanie.

a)

b)

c)

a)

b)

c)

odpady

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Rys. 15. Tłoczenie – kształtowanie plastyczne: wyginanie, zaginanie, zawijanie, wytłaczanie,

przetłaczanie

Walcowanie

Walcowanie jest technologią wytwarzania wyrobów i półwyrobów ze stali, metali

nieżelaznych i ich stopów. Może być przeprowadzane na zimno lub na gorąco. Kształtowanie

plastyczne odbywa się poprzez wywieranie nacisku na materiał przez walce, rolki lub szczęki.

W procesie walcowania uzyskuje się takie półwyroby jak: kształtowniki (kątowniki,

płaskowniki, ceowniki), blachy, rury, pręty, druty, taśmy. Procesy te przeprowadzane są

przeważnie w hutach.

Innym zastosowaniem jest otrzymywanie wyrobów rzez walcowanie rolkami lub

szczękami. Bardzo często kształtuje się tą metodą gwinty. Rolki lub szczęki mocowane są na

specjalnych obrabiarkach.

W procesach walcowania otrzymuje się kształtowniki, rury, pręty, druty, taśmy. Mogą być

one stosowane na różne konstrukcje stalowe i inne wyroby. Rodzaje tych wyrobów, wymiary,

gatunki stali z jakich są one wykonywane znaleźć można w programach produkcji hut,

poradnikach, katalogach.

Rozróżniamy następujące rodzaje kształtowników:

–

kątowniki równoramienne i nierównoramienne (mogą być zimnogięte i walcowane),

–

ceowniki (mogą być ceowniki zwykłe i ekonomiczne, czyli pocienione),

–

teowniki, dwuteowniki,

–

zetowniki.

Rozróżniamy następujące rodzaje rur:

−

rury bez szwu,

−

rury ze szwem.

Rozróżniamy następujące rodzaje blach:

−

blachy cienkie,

−

blachy grube.

Oczywiście zarówno rury jak i blachy występują w bardzo wielu odmianach

i zastosowaniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Kucie

Kucie jest procesem obróbki plastycznej, w którym trwałe odkształcenie materiału

uzyskuje się wskutek zgniatania go poprzez uderzenia młotem lub nacisku prasy kuźniczej.

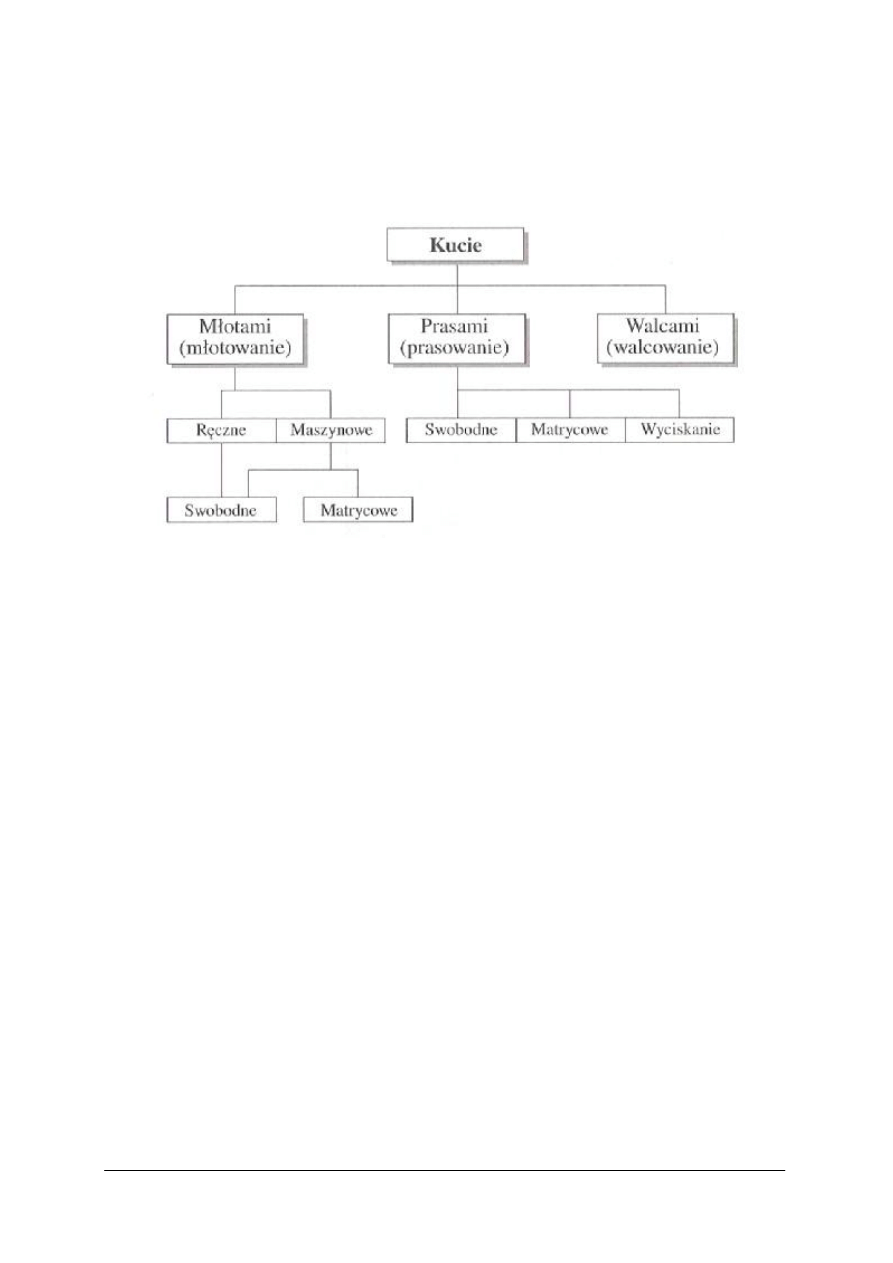

Sposoby kucia przedstawione są na rysunku 16.

Rys. 16. Sposoby kucia. [źródło: A. Mazurkiewicz, L. Kocur: obróbka plastyczna

– laboratorium. Politechnika Radomska, Radom 1997]

Przy kuciu na gorąco materiał powinien być odpowiednio nagrzany. Do nagrzewania

materiału stosuje się piece komorowe, oczkowe i szczelinowe. Do nagrzewania materiału przy

kuciu ręcznym służą ogniska kowalskie.

Temperatura, do jakiej należy nagrzać materiał zależy od jego gatunku. Można ją dobrać

z poradników. Określenie pożądanej temperatury nagrzania materiału dokonywane jest

poprzez odczytanie na wskaźniku pieca lub poprzez porównanie z barwami żarzenia.

Kucie mechaniczne przeprowadzane jest na młotach do kucia swobodnego, młotach do

kucia matrycowego i prasach kuźniczych (kuźniarkach). Kucie swobodne jest wtedy, gdy

materiał nie jest niczym ograniczany tylko leży swobodnie na kowadle. Kucie matrycowe jest

wtedy, gdy materiał leży na matrycy (formie) i nie może swobodnie przemieszczać się na boki.

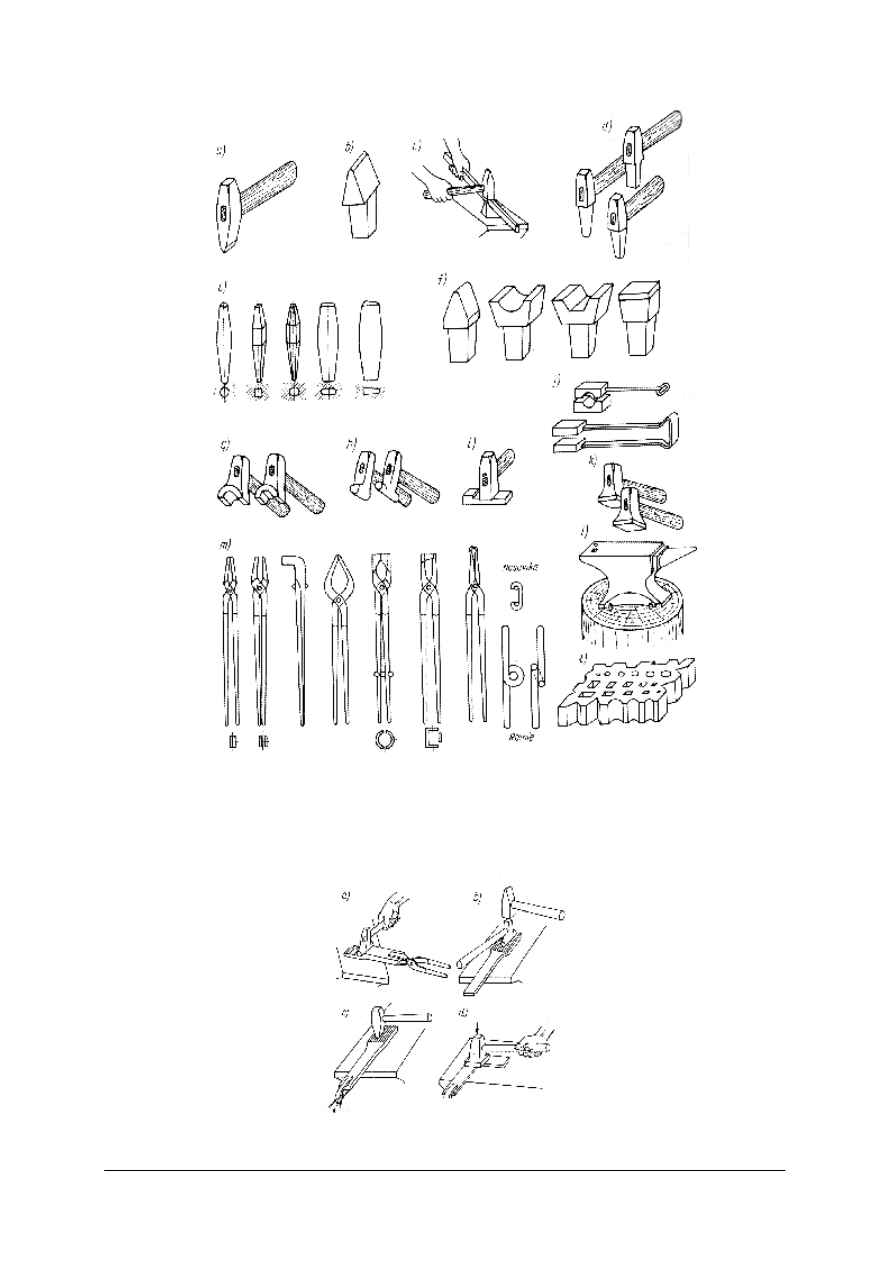

Kucie ręczne przeprowadzane jest przy użyciu różnego rodzaju narzędzi kowalskich.

Zestaw narzędzi pokazany jest na rysunku 17.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 17. Narzędzia kowalskie robocze: a) przecinak, b) podcinka, c) zastosowanie podcinki, d) przebijaki,

e) trzpienie, f) podsadzki, g) nadstawki, h) żłobniki, i) odsadzak, j) foremniki, k) gładziki, l) kowadło

na pieńku, ł) płyta kowalska (dziurownica), m) kleszcze. [4, s. 184]

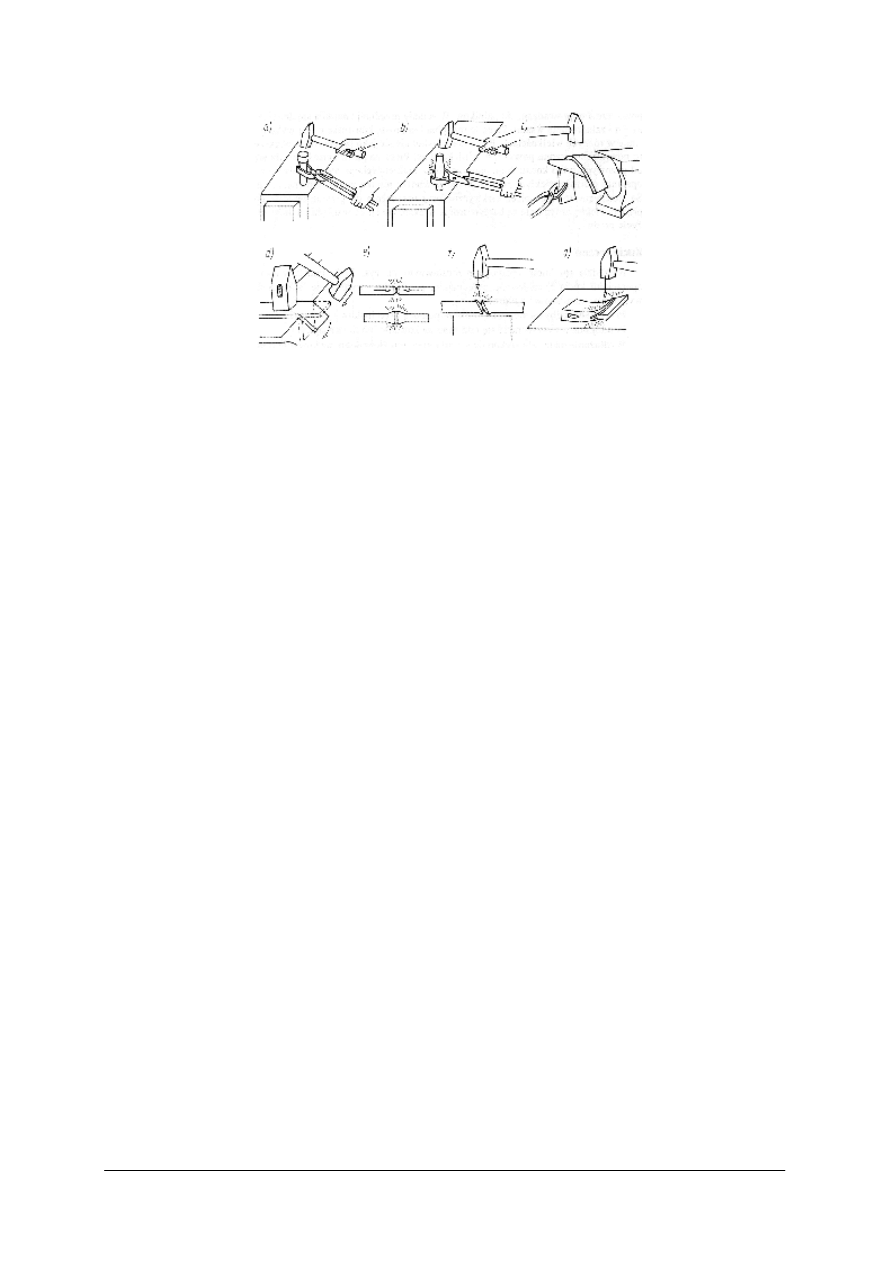

Podstawowe rodzaje operacji kucia ręcznego przedstawione są na rysunkach 18 i 19.

Rys. 18. Wydłużanie na kowadle: a) wydłużanie za pomocą żłobnika, b) rozszerzanie za pomocą żłobnika,

c) rozszerzanie rombem młotka, d) wygładzanie gładzikiem kowalskim. [4, s. 184]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Rys. 19. Niektóre operacje kowalskie: a) spęczanie sworznia na końcu, b) spęczanie sworznia w środku,

c) wyginanie na rogu kowadła, d) wyginanie na krawędzi kowadła, e) zgrzewanie stykowe doczołowe,

f) zgrzewanie na zakładkę, g) zgrzewanie w klin. [4, s. 186]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są rodzaje odlewania?

2. Z jakich etapów składa się proces odlewania?

3. W jakich czynności składa się proces odlewania w jednorazowych formach z masy

formierskiej?

4. Jakie rodzaje odlewów uzyskuje się metodą odlewania w jednorazowych formach z masy

formierskiej?

5. Jakie rodzaje odlewów uzyskuje się metodą odlewania skorupowego?

6. Jakie rodzaje odlewów uzyskuje się metodą odlewania kokilowego?

7. Jaki jest cel obróbki cieplnej?

8. Jakie są podstawowe rodzaje obróbki cieplnej?

9. Jakie są rodzaje wyżarzania?

10. Jakie są rodzaje hartowania?

11. Jakie są rodzaje obróbki cieplno-chemicznej?

12. Jaki jest cel odpuszczania?

13. Jakie są podstawowe rodzaje obróbki plastycznej?

14. Jaki rodzaj obróbki plastycznej nazywamy kuciem?

15. Jaki rodzaj obróbki plastycznej nazywamy walcowaniem?

16. Jaki rodzaj obróbki plastycznej nazywamy ciągnieniem?

17. Jaki rodzaj obróbki plastycznej nazywamy tłoczeniem?

18. Jakie procesy obejmuje tłoczenie?

19. Jakiego rodzaju wyroby i półwyroby uzyskuje się w procesie walcowania?

20. Jaki proces nazywamy kuciem?

21. Jakie są rodzaje kucia?

22. Jakie są sposoby nagrzewania materiału do kucia?

23. Jak określa się temperaturę kucia?

24. Na jakich urządzeniach wykonuje się kucie mechaniczne?

25. Jaka jest różnica pomiędzy kuciem swobodnym i matrycowym?

26. Jakie podstawowe narzędzia wykorzystuje się do kucia ręcznego?

27. Jakie są podstawowe operacje kucia ręcznego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.4.3. Ćwiczenia

Ćwiczenie 1

Określ jakie elementy kadłuba oraz wyposażenia statku wykonywane są metodą

odlewania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać się w zespoły 2–3 osobowe,

2) przygotować kartkę papieru i zapisywać propozycje elementów kadłuba i wyposażenia

podane przez każdego członka zespołu,

3) przeanalizować propozycje i pozostawić tylko wspólnie uzgodnione,

4) porównać propozycje z propozycjami innych zespołów,

5) ustalić listę ostateczną,

6) zaprezentować ćwiczenie przed grupą.

Wyposażenie stanowiska pracy:

−

przepisy klasyfikacji i budowy statków morskich PRS. Część IX materiały i spawanie,

−

literatura z rozdziału 6,

−

komputer z dostępem do Internetu.

Ćwiczenie 2

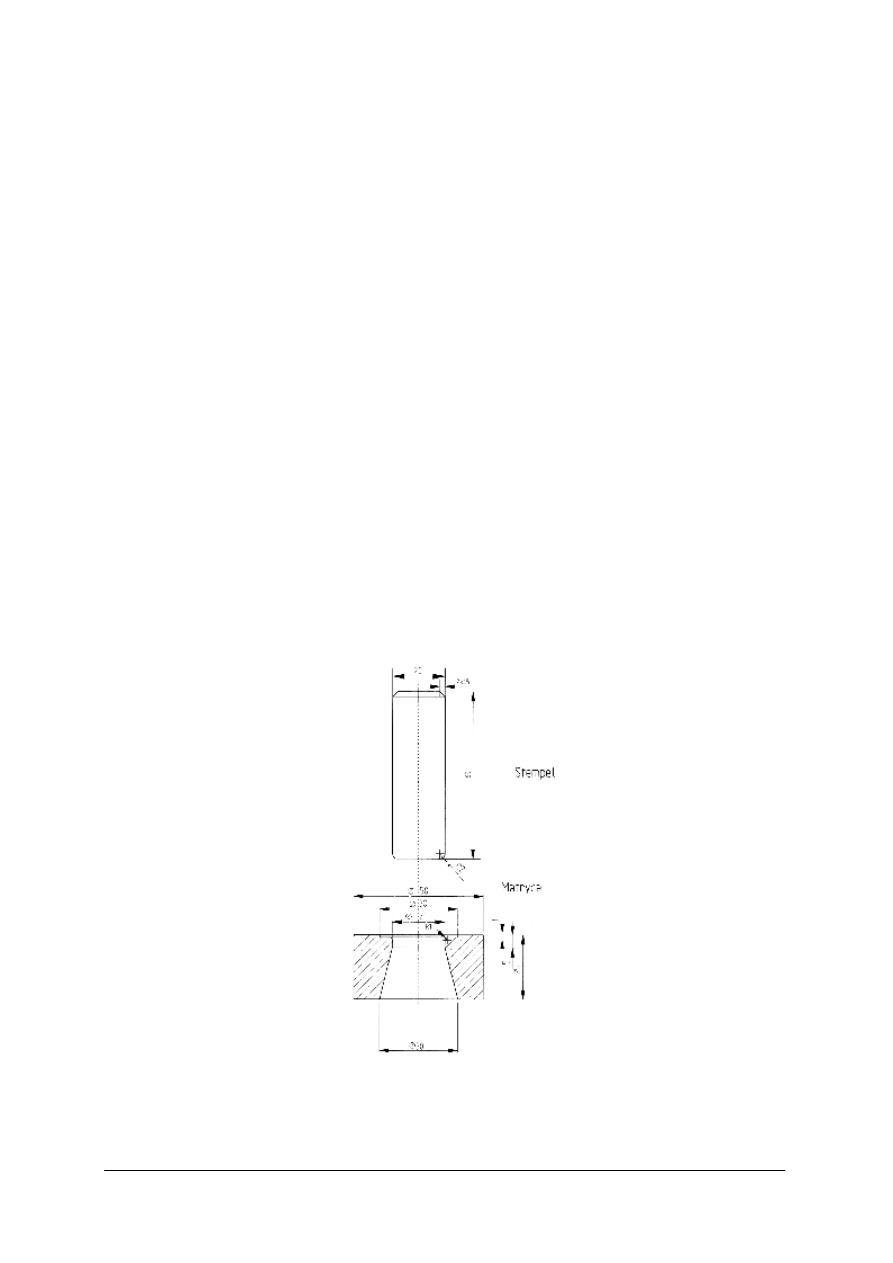

Opracuj plan hartowania i odpuszczania stempla i matrycy (może to być wałek i tuleja)

wykonane ze stali do ulepszania cieplnego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) opisać proces ulepszania cieplnego,

2) wypisać kolejne zabiegi procesu zahartowania i odpuszczania,

3) dobrać parametry hartowania,

4) dobrać parametry odpuszczania,

5) przedstawić nauczycielowi wykonane ćwiczenie.

Plan obróbki cieplnej

Opisz, na czym polega i jak

się przeprowadza

ulepszanie cieplne

(skorzystaj z literatury)

Wypisz kolejne zabiegi

procesu zahartowania

i odpuszczania

Dobierz temperaturę i czas

nagrzewania – do

hartowania

Dobierz ciecz chłodzącą

Dobierz temperaturę i czas

nagrzewania – do

odpuszczania

Wyposażenie stanowiska pracy:

–

wykres żelazo węgiel,

–

poradnik hartownika.

Ćwiczenie 3

Opracuj plan wyżarzania sztywnego drutu stalowego, tak aby stał się plastyczny i miękki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać rodzaj wyżarzania,

2) opisać wybrany rodzaj wyżarzania,

3) wypisać kolejne zabiegi procesu wyżarzania,

4) dobrać parametry wyżarzania,

5) przedstawić nauczycielowi wykonane ćwiczenie.

Plan obróbki cieplnej

Dobierz rodzaj

wyżarzania

Wypisz kolejne zabiegi

procesu wyżarzania

Dobierz temperaturę

i czas nagrzewania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Wyposażenie stanowiska pracy:

–

wykres żelazo węgiel,

–

poradnik hartownika.

Ćwiczenie 4

Określ skład stali oraz odszukaj i wypisz własności składników strukturalnych stali.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać rodzaje ziaren jakie pozostaną po krzepnięciu podanych stopów żelaza z węglem,

2) odszukać i wypisać własności poszczególnych składników strukturalnych,

3) przedstawić nauczycielowi wykonane ćwiczenie.

Stal o zawartości 0,45 węgla

Stal o zawartości 1,2% węgla

Własności austenitu

Własności ferrytu

Własności perlitu

Własności cementytu

Wyposażenie stanowiska pracy:

–

wykres żelazo węgiel,

–

literatura z rozdziału 6.

Ćwiczenie 5

Wykonaj z blachy aluminiowej 0,5 mm pokrywki (krążki blachy o średnicy Φ21 - 10 szt.).

Pokrywki wykonaj w procesie wykrawania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wykonać szkic wykrojnika (stempel i płyta tnąca),

2) przedstawić szkice nauczycielowi,

3) dobrać materiał na wykrojnik,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4) wykonać wykrojnik,

5) przygotować półfabrykaty,

6) wykonać pokrywki,

7) sprawdzić jakość wykonania poprzez wykonanie pomiarów.

Szkic wykrojnika:

–

średnica otworu w płycie tnącej Φ21,

–

średnica stempla Φ20,95.

Skorzystaj z literatury (np. z odpowiedniego

poradnika)

Materiał na wykrojnik

Wyposażenie stanowiska pracy:

–