12. Funkcjonalność systemów DCS

DCS - (distributed control system) zdecentralizowany system sterowania. Pojęcie można

interpretować w dwojaki sposób:

jako decentralizacje systemu sterowania – tzn. logika rozproszona – każda stacja

wykonuje jakąś część algorytmu

jako decentralizacje wejść/wyjść –coś jak kasety oddalone, same nie posiadają żadnej

zaimplementowanej logiki - ta jest na stacjach centralnych – zcentralizowany algorytm

na węzłach (to mają na myśli najczęściej specjaliści z firm tj. z Siemensa )

Systemy automatyki mogą zostać wykonane jako: systemy DCS albo PLC/PAC+SCADA

albo hybryda.

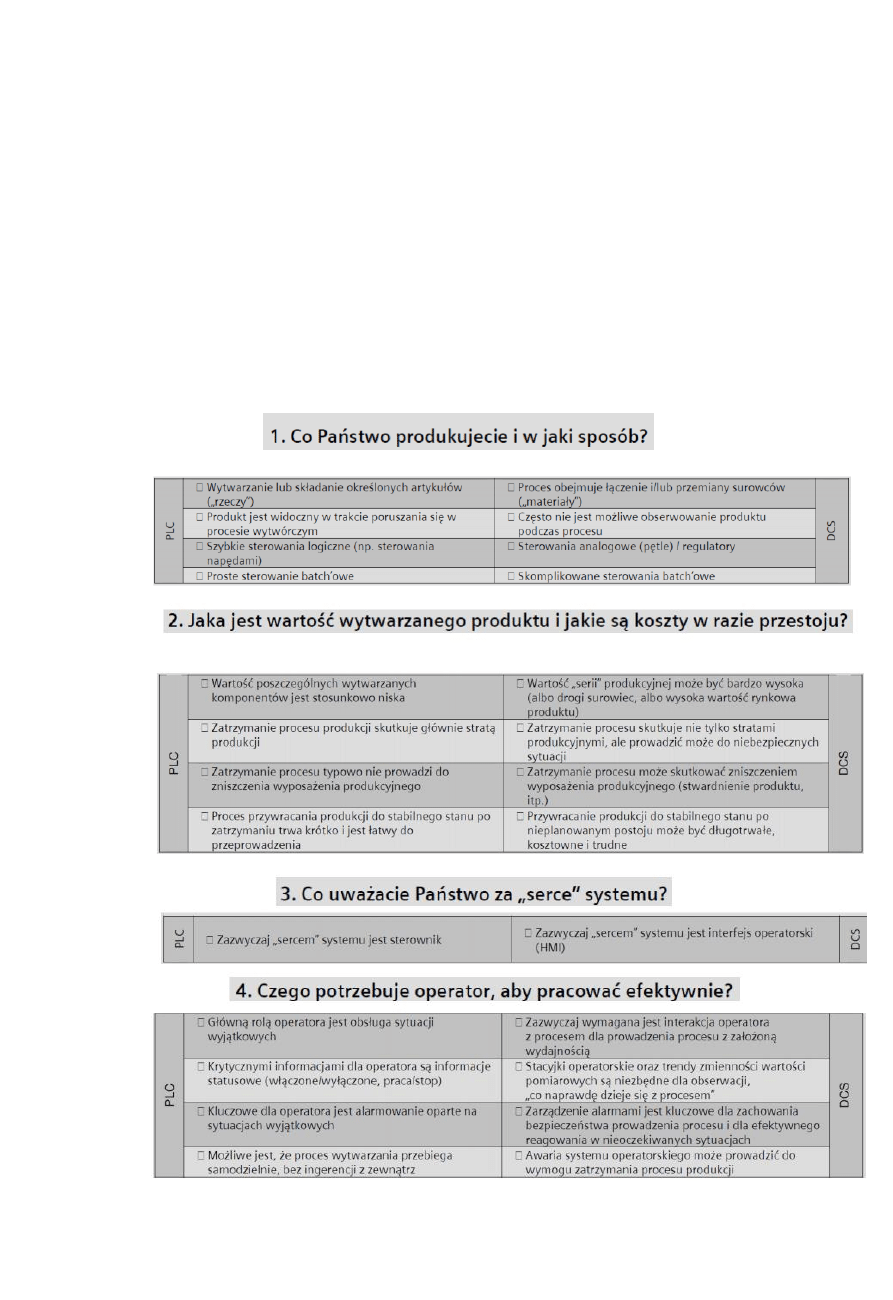

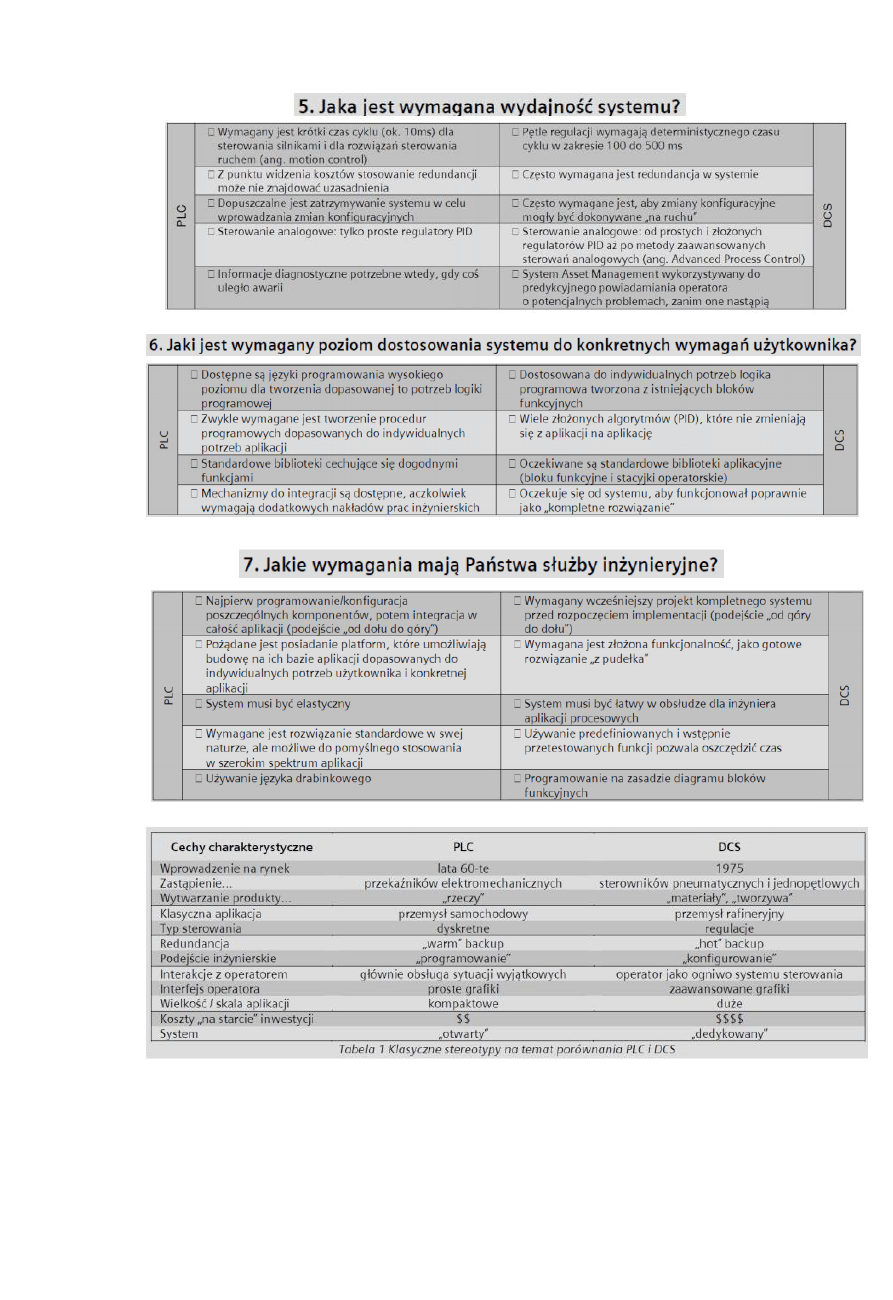

Siedem pytań od Siemensa PLC czy DCS:

Reasumując funkcjonalność DCS:

Bardzo rozbudowany, kombajn, posiada wiele funkcji, do sterowania

kompleksowego, zahacza o takie tematy jak mówił kolega Błasiak – APC (Advanced

Process Control –z pakietem Siemens’a do PCS7), wypasione PIDy, sterowania

predykcyjne, neuronowe, adaptacyjne, cuda na kiju, podobno najczęściej i tak nikt

tego wszystkiego nie wykorzystuje

Redundantny z założenia

Bezpieczniejszy od PLC

Do sterowania w automatyce procesowej –w skali makro- do rozległych obiektów

(elektrownie, rafinerie)

Wiele zintegrowanych narzędzi inżynierskich do ogarnięcia przez projektanta, raczej

technologie firmowe, niż unormowane (np. w zakresie języków programowania,

logiki). Można połączyć wszystko razem co potrzeba do wykonania kompletnego

projektu AKPiA- dokumentacja, dobór sprzętu, logika, wizualizacja

Droższy

Dedykowany – nie ma, że się miesza sterownikami, wszystko trzeba kupić od

Emersona czy innego Siemensa

Wspólna baza danych – każda zmienna procesowa jest dostępna w każdym miejscu

Wolniejszy od PLC

Do wykorzystania w systemach bezpieczeństwa procesowego (fail-safe)

Na koniec warto zaznaczyć, że zasadnicze różnice między PLC i DCS się zacierają.

Wyszukiwarka

Podobne podstrony:

B12 Funkcjonalno systemów?S

Funkcjonowanie systemu elektroenergetycznego

Funkcjonowanie w systemie ratownictwa medycznego

funkcje systemu oceny pracownika, Dokumenty, studia, notatki, itp, Badania marketingowe i rynkowe

ocena funkcjonowania systemu zarządzania jakośćiąwg ISO(2)(1)

Rozporządzenie w sprawie szczegółowych warunków funkcjonowania systemów ciepłowniczych, Rozporządzen

więcej podobnych podstron