Sterowniki programowalne PLC

1

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

PRACOWNIA URZĄDZEŃ

MECHATRONICZNYCH

Sterowniki programowalne PLC

1. Wprowadzenie do sterowników PLC

2. Sterownik Siemens SIMATIC S7-200

3. Podstawy programowania sterowników PLC

4. Przykłady prostych aplikacji

5. Programowanie sterowników logicznych w STEP7 MicroWin

Sterowniki programowalne PLC

2

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

1. Wprowadzenie do sterowników PLC

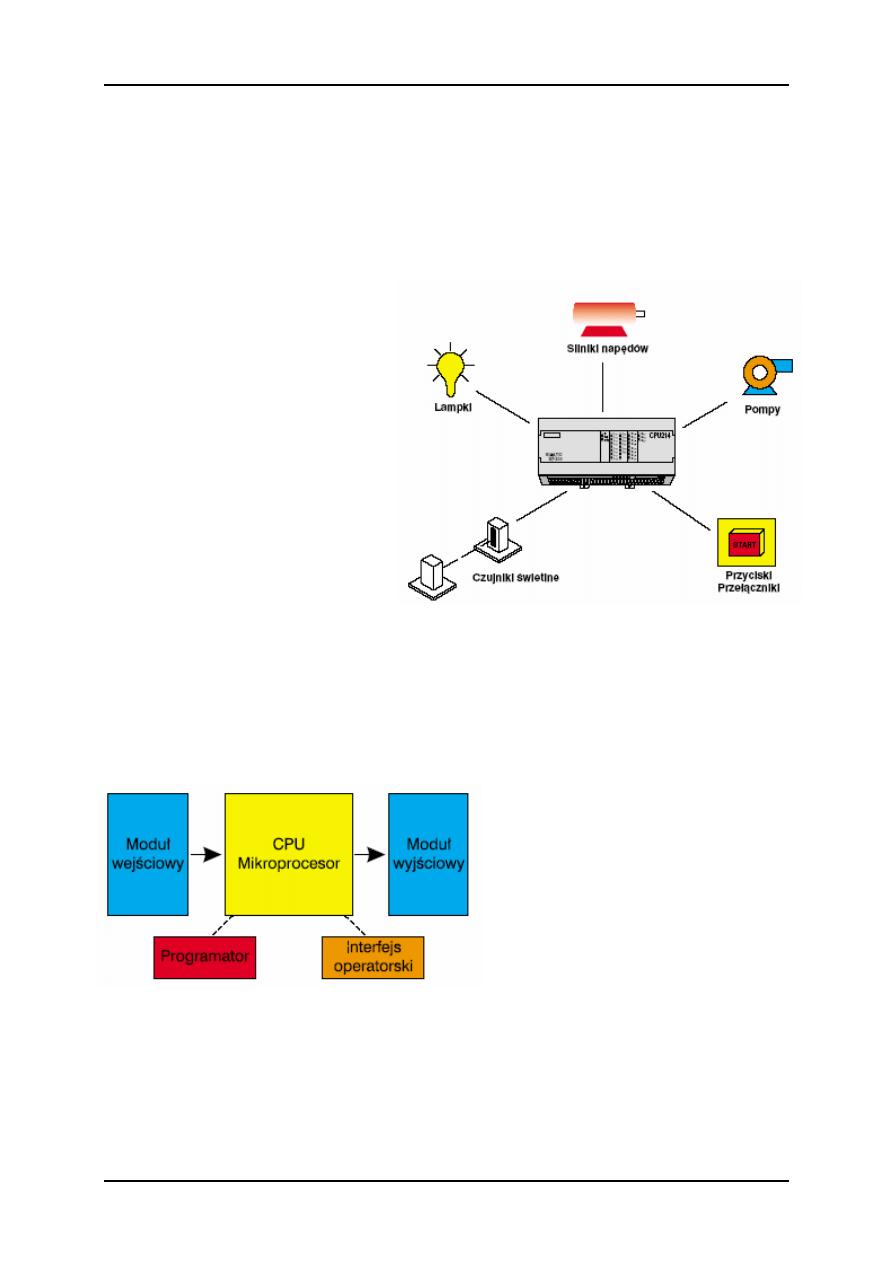

Programowalne sterowniki logiczne (PLC, ang. Programmable Logic Controllers),

nazywane także sterownikami programowalnymi, należą do szeroko rozumianej rodziny

komputerów.

Wykorzystywane są głównie w

zastosowaniach przemysłowych.

Praca PLC polega na monitorowaniu

wejść analogowych i cyfrowych,

podejmowaniu decyzji w oparciu o

program (algorytm działania)

użytkownika oraz odpowiednim

sterowaniu wyjściami.

Zasada działania PLC

Sterowniki PLC zbudowane są z

modułów wejściowych, jednostki

centralnej (CPU) oraz modułów

wyjściowych. Wejścia PLC akceptują

różne sygnały wejściowe, cyfrowe lub analogowe, pochodzące z zewnętrznych urządzeń

(czujników), przetwarzane następnie do postaci sygnałów logicznych, które stają się

zrozumiałe dla CPU.

Jednostka CPU podejmuje decyzje i wykonuje funkcje sterowania bazując

na instrukcjach

programowych zawartych w pamięci. Moduły wyjściowe przetwarzają funkcje sterowania z

CPU do takiej postaci sygnałów (cyfrowych lub analogowych), jakich wymaga aplikacja.

Instrukcje programowe określają, co

powinien wykonać PLC przy

określonym stanie wejść i w danej

sytuacji. Dodatkowy interfejs

operatorski (pulpit sterowniczy)

umożliwia wyświetlanie informacji o

realizowanym procesie sterowania i

wprowadzanie nowych parametrów

kontrolnych.

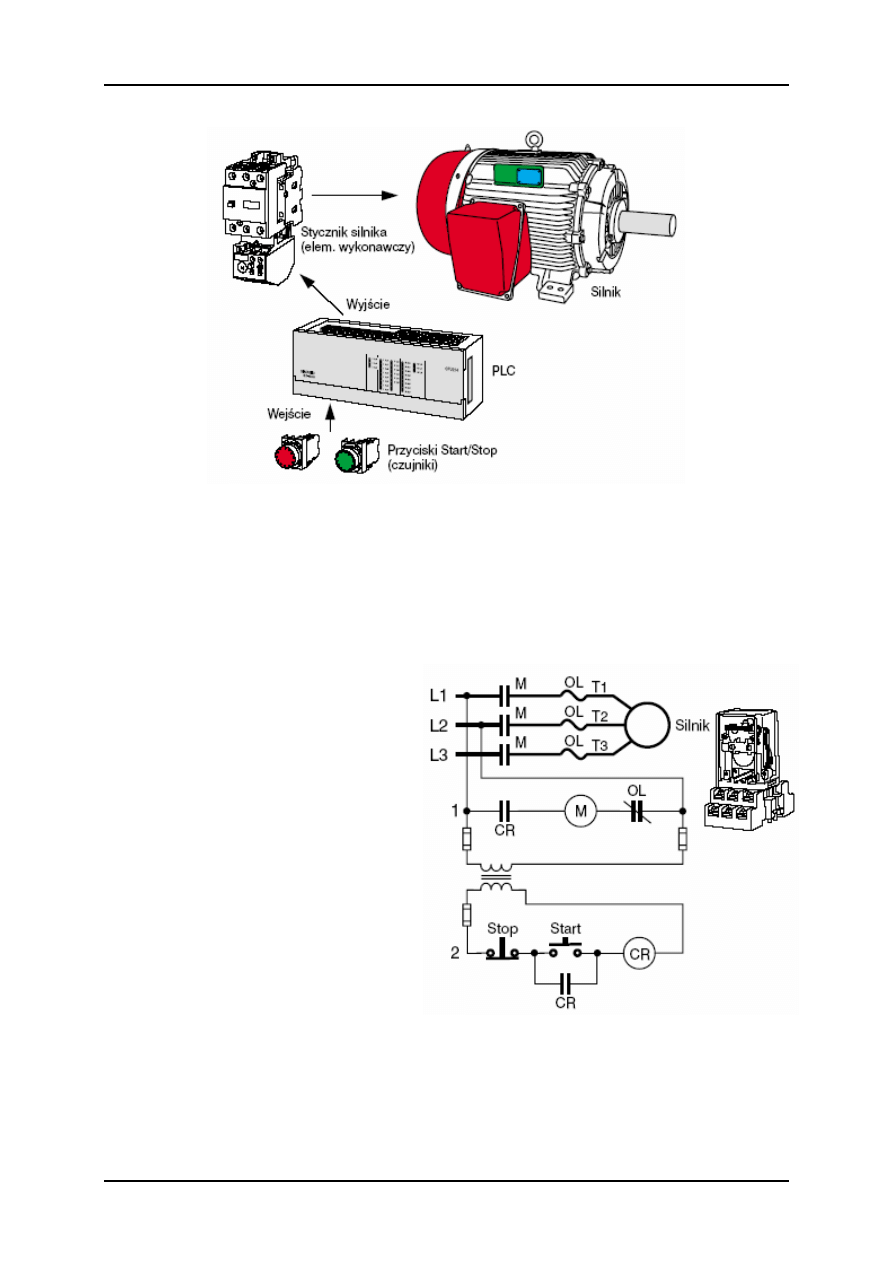

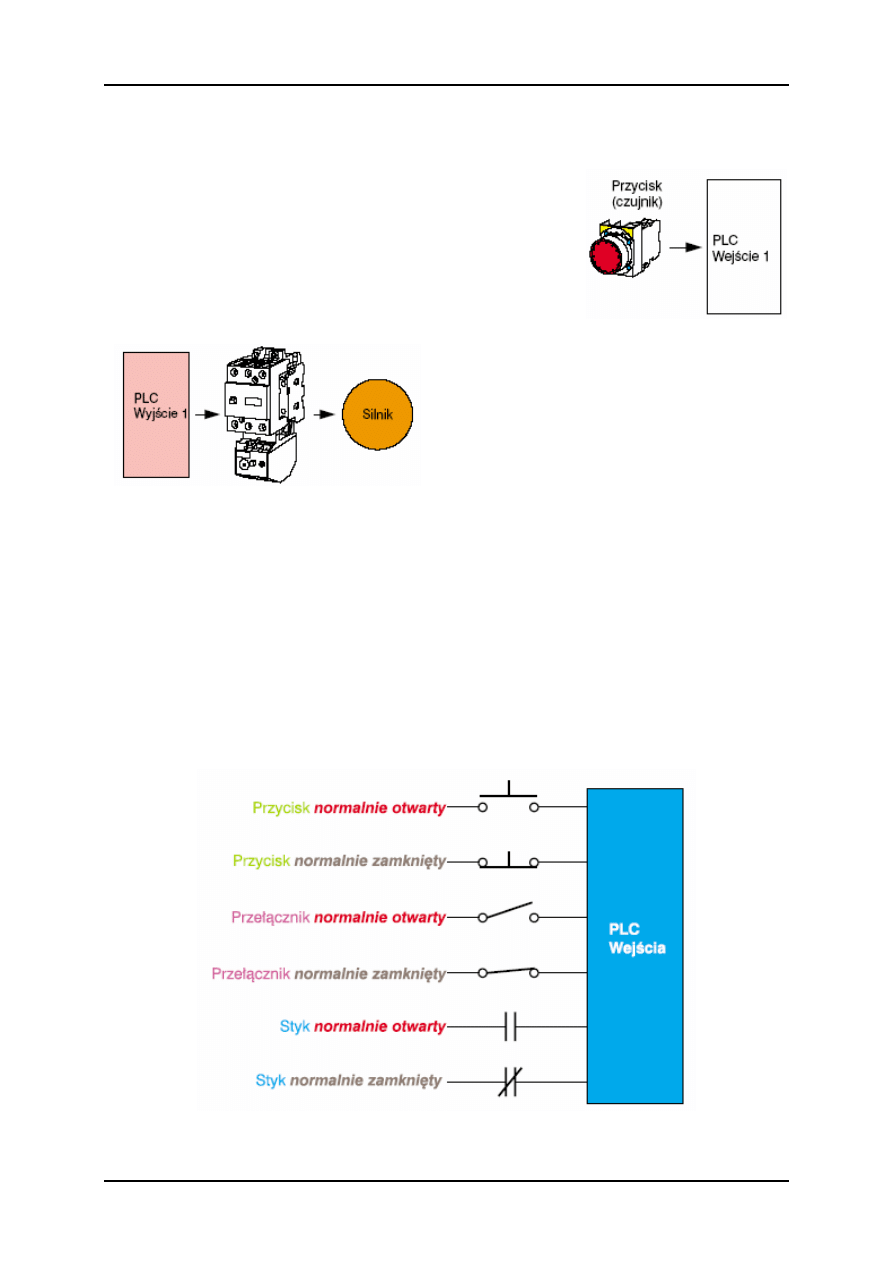

W prezentowanym na rysunku poniżej przykładzie, przyciski (czujniki) podłączone do wejść

PLC mogą być użyte do uruchomienia lub zatrzymania silnika dołączonego do PLC poprzez

stycznik silnika, który spełnia rolę urządzenia wykonawczego.

Sterowniki programowalne PLC

3

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

Sterowanie konwencjonalne

Przed pojawieniem się PLC wiele z zadań kontrolnych było rozwiązywanych przez łączone

ze sobą styczniki lub przekaźniki. Taki sposób sterowania nazywany jest często sterowaniem

konwencjonalnym. Zasada pracy konwencjonalnego układu sterowania jest określona przez

trwałe połączenie aparatury stycznikowo przekaźnikowej i elementów obiektowych.

Okablowanie układu jednoznacznie i

trwale określa sposób jego

funkcjonowania. Jakiekolwiek zmiany

lub rozbudowa układu sterowania

wymagają uzupełnienia aparatury

kontrolnej i ponownego okablowywania.

Przykładowy układ sterowania

konwencjonalnego przedstawiono na

rysunku obok.

Sterowanie z PLC

Takie same, a także bardziej

skomplikowane zadania mogą być

wykonane za pomocą PLC.

„Okablowanie połączeń logicznych”

pomiędzy urządzeniami i stykami

przekaźników wykonywane jest w

programie zapisanym w pamięci PLC. Na zewnątrz wymagane jest jedynie proste podłączenie

aparatury obiektowej do wejść i wyjść sterownika. Opracowanie aplikacji i usuwanie błędów

jest znacznie łatwiejsze niż w sterowaniu konwencjonalnym. Znacznie łatwiej tworzy się i

modyfikuje program w PLC niż zmienia okablowanie układu.

Sterowniki programowalne PLC

4

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

Sterowniki PLC firmy Siemens

Firma Siemens produkuje kilka odmian sterowników PLC rodziny SIMATIC S7. Są to:

• S7-200,

• S7-300,

• S7-400.

Sterownik S7-200 jest określany mianem mikro-PLC, a to ze względu na swoje niewielkie

wymiary. Jednostka centralna sterownika S7-200 zbudowana jest w postaci bloku, ze

zintegrowanym zasilaczem i wejściami/wyjściami obiektowymi. Występują także wersje bez

wbudowanego zasilacza. S7-200 może być używany w mniejszych, samodzielnych

aplikacjach, takich jak np.: podnośniki, myjnie samochodowe lub mieszarki. Może być także

stosowany w bardziej kompleksowych aplikacjach przemysłowych, takich jak linie

butelkowania i pakowania.

Sterowniki PLC typu S7-300 i S7-400 są używane w bardziej skomplikowanych

zastosowaniach, ponieważ obsługują znacznie większą liczbę wejść i wyjść obiektowych.

Oba sterowniki wykonano w technice modułowej, dzięki czemu można je w prosty sposób

rozbudowywać. Zasilacz oraz moduły wejść/wyjść stanowią oddzielne bloki podłączane do

CPU. Wybór pomiędzy S7-300 lub S7-400 zależy od stopnia złożoności procesu sterowania i

możliwości przyszłej rozbudowy.

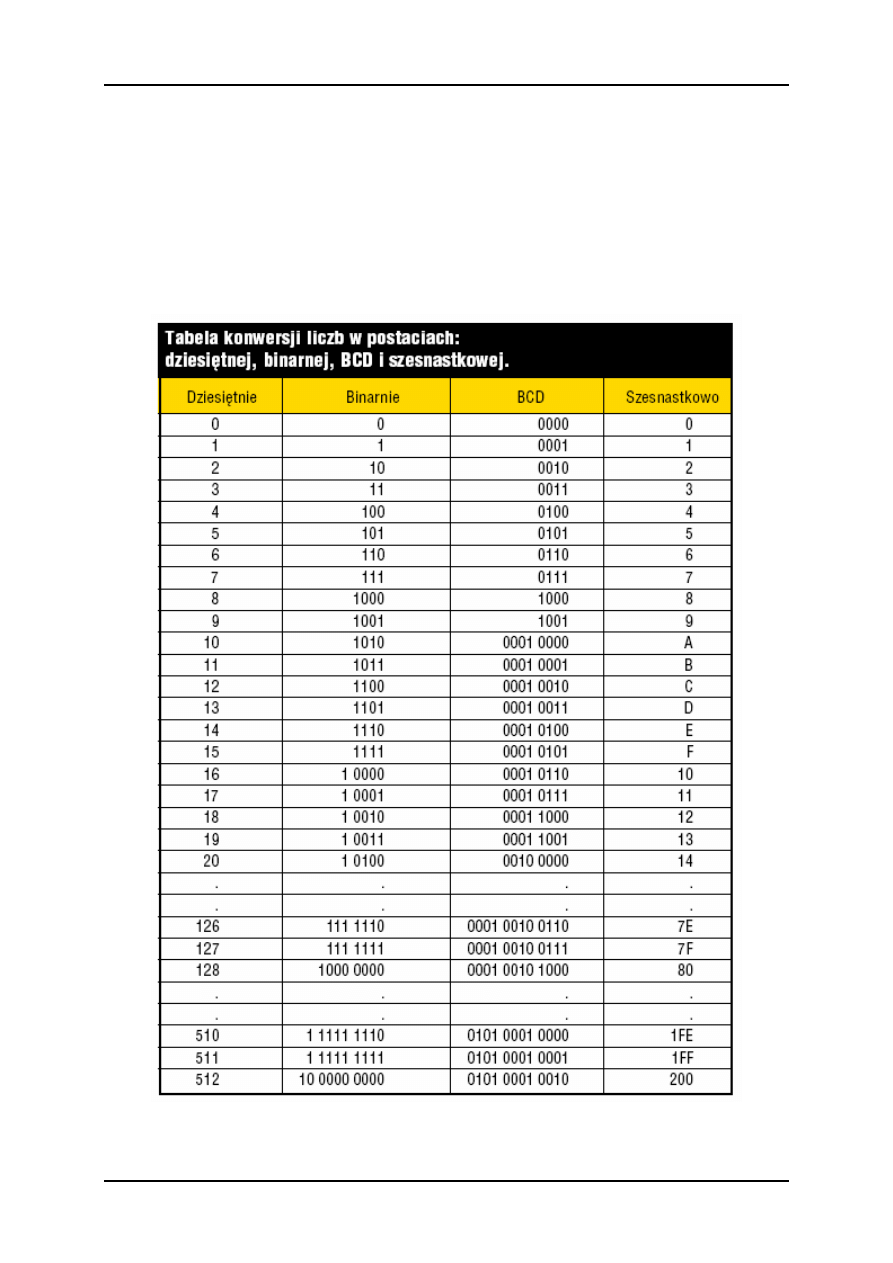

Systemy liczbowe

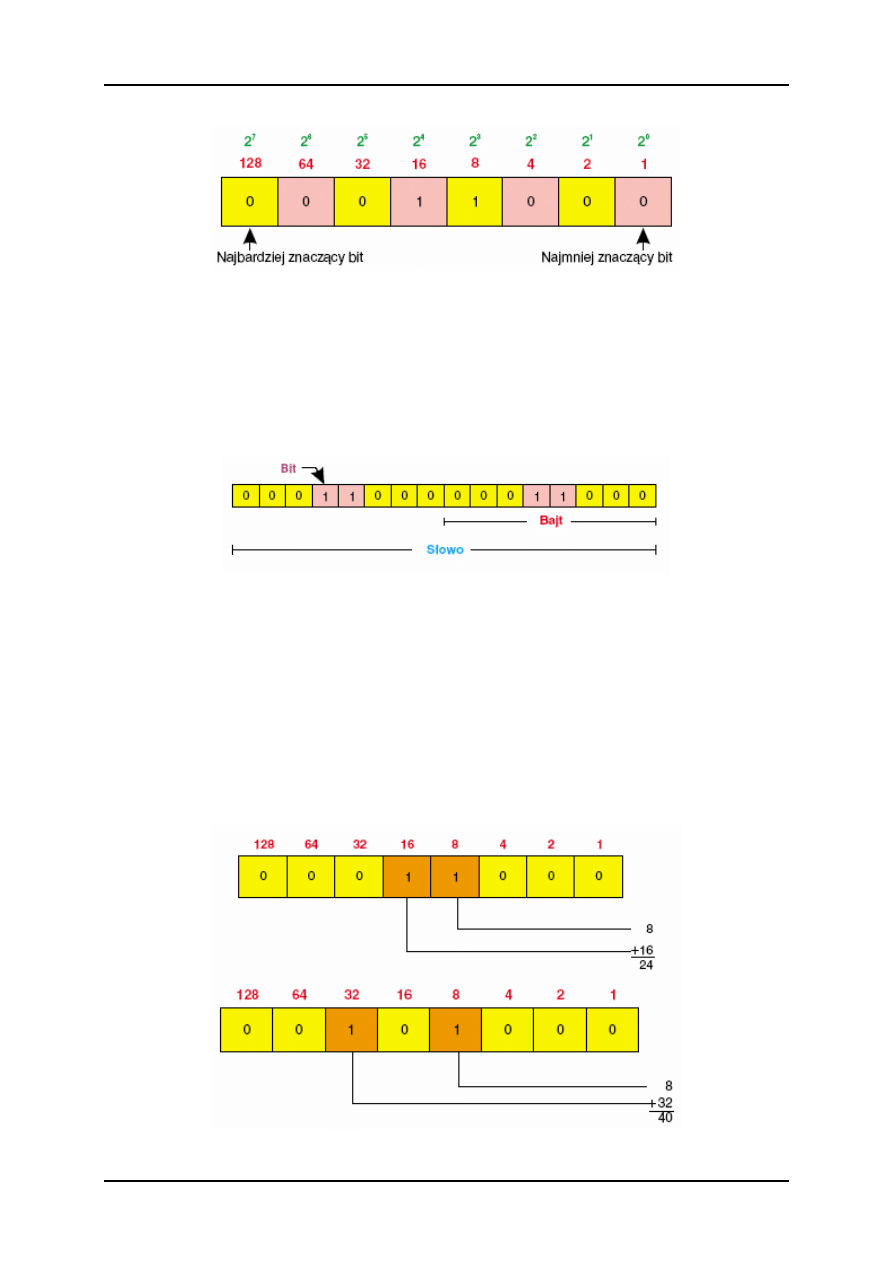

Sterowniki programowalne są komputerami, które przechowują informacje w postaci dwóch

stanów logicznych: 1 lub 0, nazywanych cyframi binarnymi (bitami). Cyfry binarne są

używane indywidualnie lub wykorzystywane do przedstawiania wartości numerycznych

(liczbowych). Sterowniki wykorzystują wiele systemów liczbowych. Wszystkie systemy

liczbowe mają te same trzy cechy: cyfry, podstawę i wagę.

System dziesiętny, który jest powszechnie używany w życiu codziennym, posiada następujące

cechy charakterystyczne:

• Dziesięć cyfr: 0, 1, 2, 3, 4, 5, 6, 7, 8, 9

• Podstawę: 10

• Wagi: 1, 10, 100, 1000...

System binarny wykorzystywany jest przez sterowniki programowalne. System binarny

posiada następujące cechy charakterystyczne:

• Dwie cyfry: 0, 1

• Podstawę: 2

• Wagi: 1, 2, 4, 8, 16...

W systemie binarnym jedynki i zera zajmują w zapisie określone pozycje. Każdej pozycji

odpowiada jej waga. Pierwsza pozycja z prawej posiada wagę 2

0

. Jest ona odpowiednikiem

dziesiętnych jedności. Bit z tej pozycji jest nazywany najmniej znaczącym bitem. Waga

binarna jest podwajana z każdą kolejną pozycją. Następna pozycja (druga z prawej) posiada

wagę 2

1

, która odpowiada dziesiętnej dwójce.

Sterowniki programowalne PLC

5

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

Wartość dziesiętna jest podwajana na każdej kolejnej pozycji. Liczba na pozycji najdalej po

lewej stronie jest nazywana najbardziej znaczącym bitem. W naszym przykładzie, najbardziej

znaczący bit posiada wagę binarną 2

7

. Odpowiada to liczbie dziesiętnej 128.

Każda cyfra liczby binarnej jest bitem. Osiem bitów tworzy bajt. Dwa bajty lub 16 bitów

tworzą jedno słowo.

Poniższe kroki mogą być wykorzystane do znalezienia dziesiętnego odpowiednika liczby

zapisanej w kodzie binarnym:

• Rozpocznij od prawej strony do lewej (od najmniej znaczącego do najbardziej

znaczącego bitu);

• Zapisz pod spodem reprezentację dziesiętną wszystkich pozycji zawierających

jedynki;

• Dodaj wartości w kolumnie.

PRZYKŁAD

Sterowniki programowalne PLC

6

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

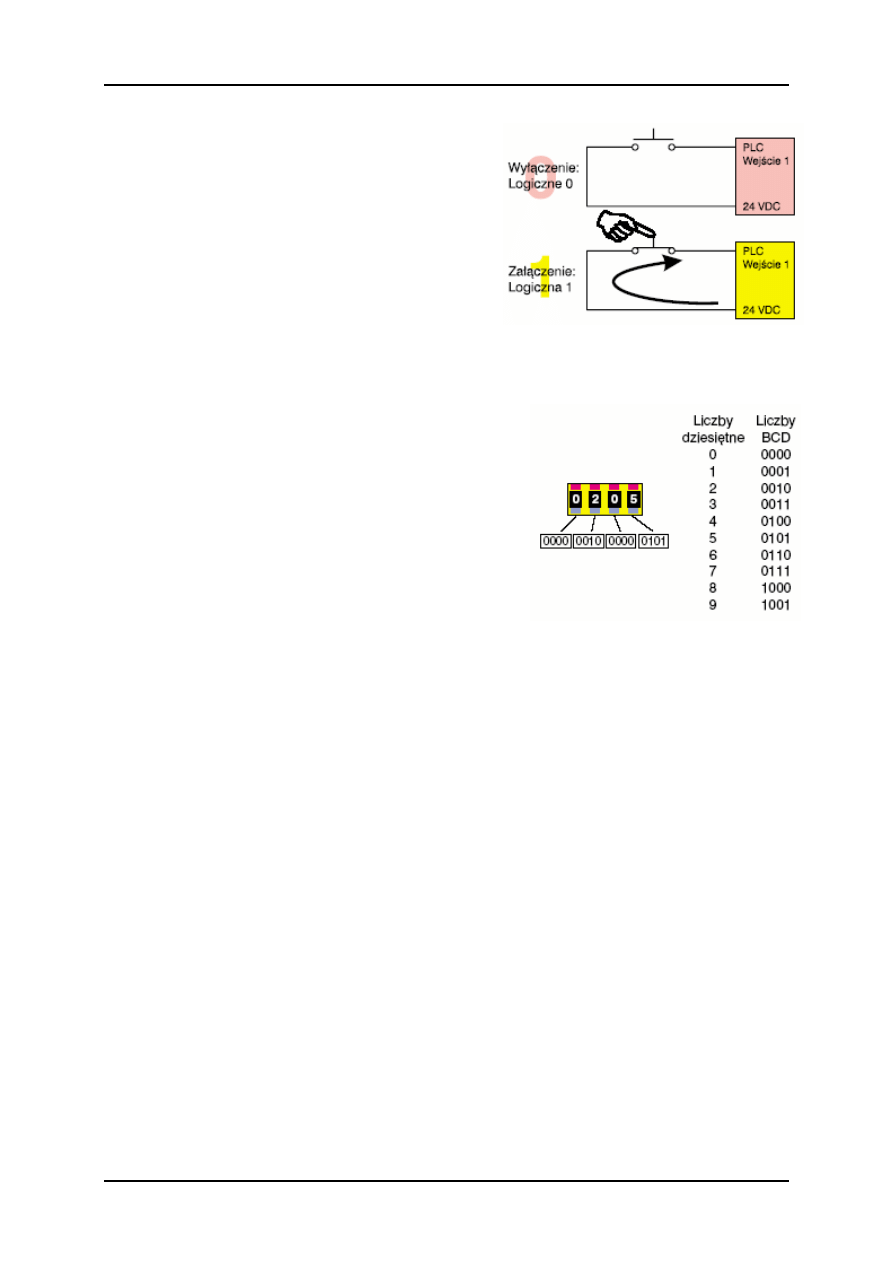

Sterowniki programowalne mogą rozróżnić tylko

dwa sygnały: włączone lub wyłączone. Binarny

system liczbowy jest systemem, w którym

występują tylko dwie cyfry: 1 i 0. Binarna 1

wskazuje, że sygnał jest obecny lub przełącznik jest

załączony. Binarne 0 wskazuje, że sygnał jest

nieobecny lub przełącznik jest wyłączony.

Kod BCD

Binarne kodowanie dziesiętne (BCD) jest systemem liczb dziesiętnych, w którym każda cyfra

reprezentowana jest przez cztery bity liczby binarnej. Kod BCD jest często używany w

urządzeniach wejściowych i wyjściowych sterowników.

Przełącznik obrotowy jest jednym z przykładów

urządzenia wejściowego, które wykorzystuje kod BCD.

Liczby binarne są pogrupowane w czterocyfrowe grupy,

każda grupa reprezentuje liczbę dziesiętną.

Czterocyfrowy przełącznik obrotowy wykorzystuje 16

wejść PLC (4 x 4).

System szesnastkowy

System szesnastkowy jest kolejnym systemem używanym w sterownikach programowalnych.

Posiada on następujące cechy charakterystyczne:

• Szesnaście cyfr: 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, A, B, C, D, E, F

• Podstawę: 16

• Wagi: 1, 16, 256, 4096...

Dla pierwszych dziesięciu cyfr systemu szesnastkowego wykorzystanych jest dziesięć cyfr

systemu dziesiętnego. Dla pozostałych sześciu cyfr wykorzystanych jest pierwszych sześć

liter alfabetu:

A = 10

D = 13

B = 11

E = 14

C = 12

F = 15

System szesnastkowy jest używany w PLC, ponieważ umożliwia czytelne przedstawienie

dużych liczb binarnych w stosunkowo małych przestrzeniach, takich jak ekran komputerowy

lub wyświetlacz programatora. Każda cyfra szesnastkowa reprezentuje kombinację wartości

czterech bitów binarnych. Aby przekształcić liczbę dziesiętną na postać szesnastkową, należy

ją dzielić kolejno przez największą możliwą potęgę podstawy (16). Na przykład, aby

przekształcić dziesiętne „28” do postaci szesnastkowej, należy wykonać następujące

działanie: dziesiętne „28” podzielić przez 16, co daje 1 i resztę 12. Liczbie 12 w zapisie

szesnastkowym odpowiada C. Szesnastkowy odpowiednik dziesiętnej liczby 28 wynosi

wobec tego „1C”.

Sterowniki programowalne PLC

7

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

Wartość dziesiętna liczby szesnastkowej otrzymywana jest przez pomnożenie poszczególnych

cyfr tej liczby przez wagę odpowiednią dla danej cyfry, a następnie zsumowanie tych

iloczynów cząstkowych. W poniższym przykładzie szesnastkowa liczba 2B przekształcana

jest do swojego odpowiednika dziesiętnego, tj. liczby 43.

16

0

= 1

16

1

= 16

2B = 2*16

1

+ 11 = 32 + 11 = 43

B = 11

Sterowniki programowalne PLC

8

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

Czujniki

Czujnik jest elementem, który przekształca parametr

charakteryzujący zjawisko fizyczne na sygnał elektryczny

akceptowany przez PLC. Czujniki dołączane są do wejść PLC.

Przyciski to jeden z przykładów takich czujników. Sygnał

elektryczny wysyłany z przycisku do wejścia PLC wskazuje

stan (otwarty/zamknięty) styków przycisku.

Element wykonawczy

Elementy wykonawcze umożliwiają

zainicjowanie sygnałem elektrycznym

wychodzącym z PLC działanie jakiegoś

urządzenia. Elementy wykonawcze systemu

sterowania są podłączane do wyjść PLC.

Stycznik silnika jest jednym z przykładów

elementu wykonawczego, który może być podłączony do wyjścia PLC. Zależnie od

wyjściowego sygnału PLC, stycznik silnika będzie zarówno uruchamiać, jak i zatrzymywać

silnik.

Wejścia dyskretne

Wejście dyskretne, określane także mianem „wejścia cyfrowego”, może znajdować się w

jednym z dwóch stanów: załączone (ON) lub wyłączone (OFF). Przyciski, przełączniki

dwustanowe, wyłączniki krańcowe oraz czujniki zbliżeniowe to przykłady czujników

dyskretnych, które są podłączane do dyskretnych (cyfrowych) wejść sterowników. W stanie

załączenia (ON) dyskretne wejście odpowiada logicznej jedynce lub stanowi wysokiemu. W

stanie wyłączenia (OFF) dyskretne wejście odpowiada logicznemu zeru lub stanowi

niskiemu.

Sterowniki programowalne PLC

9

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

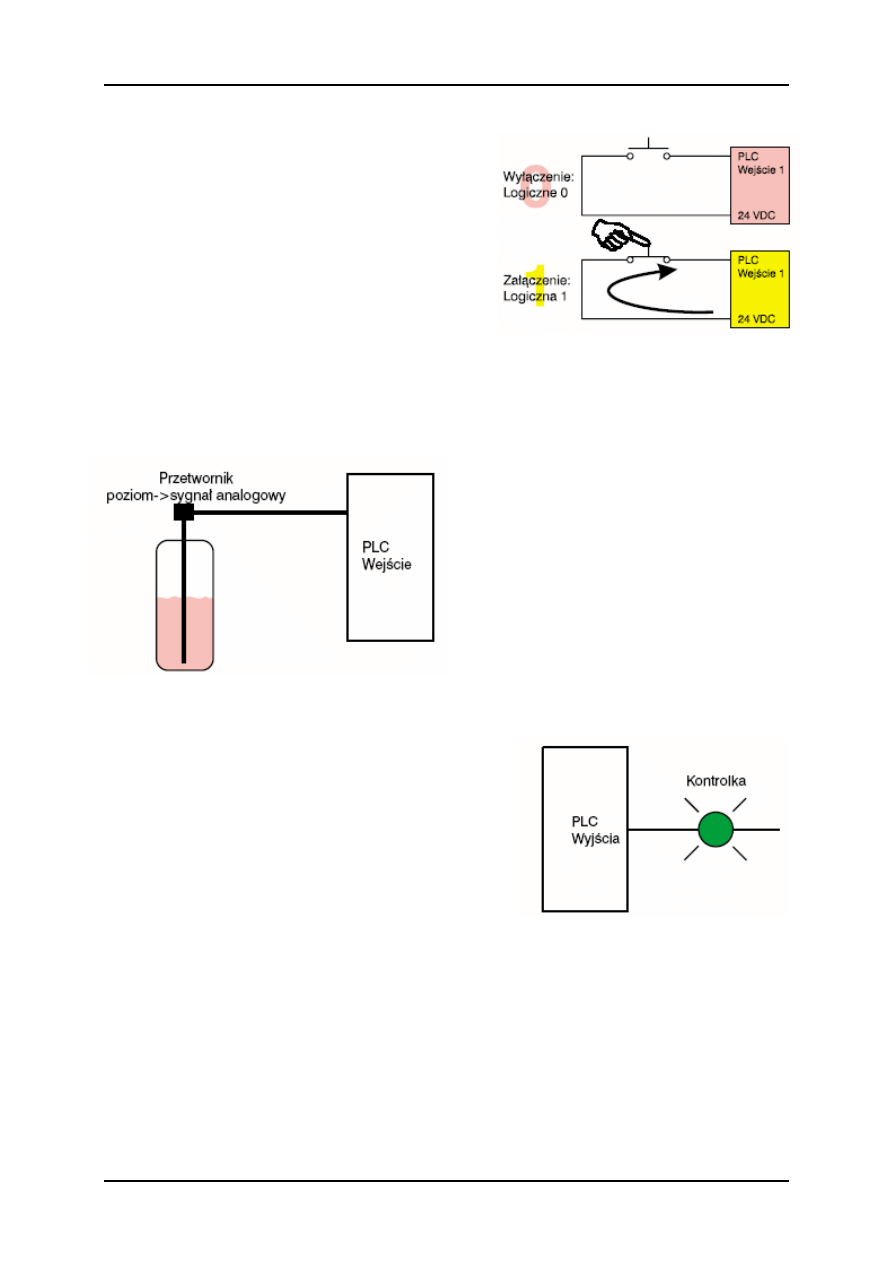

Przycisk normalnie otwarty (NO) został użyty w

przykładzie zilustrowanym rysunkiem obok. Jeden

styk przycisku jest podłączony do pierwszego

wejścia PLC. Drugi styk przycisku jest podłączony

do wewnętrznego zasilacza 24VDC. Wiele

sterowników wymaga oddzielnego zasilacza dla

zasilania wejść. W stanie otwartym na wejściu

PLC nie występuje napięcie. Jest to stan

wyłączenia (OFF). Kiedy przycisk zostaje

wciśnięty, napięcie 24VDC zostaje dołączone do

wejścia PLC. Jest to stan załączenia (ON).

Wejścia analogowe

Wejście analogowe to wejście, do którego podłącza się sygnał ciągły. Typowe wejścia

analogowe różnią się właściwościami, np.:

mogą być przystosowane do pomiaru prądu

(najczęściej spotykane zakresy to 0..20 mA

oraz 4..20 mA) lub napięcia (np. 0..10V). W

przykładzie prezentującym wykorzystanie

takiego wejścia, czujnik poziomu monitoruje

poziom płynu w zbiorniku. Zależnie od

wyników pomiarów wykonanych przez

czujnik poziomu, wartość sygnału

dostarczanego do PLC może zwiększać się

lub zmniejszać, tak jak poziom cieczy w

zbiorniku.

Wyjścia dyskretne

Wyjście dyskretne jest wyjściem, które może być

włączone (ON) lub wyłączone (OFF). Cewki

przekaźników oraz lampki to przykładowe urządzenia

wykonawcze podłączane do wyjść dyskretnych.

Wyjścia dyskretne mogą być również nazywane

wyjściami cyfrowymi. W przykładzie z rysunku obok

lampka kontrolna może być załączana lub wyłączana

sygnałem z wyjścia PLC, do którego jest podłączona.

Wyjścia analogowe

Wyjście analogowe jest wyjściem, na którym jest generowany sygnał ciągły w czasie. Na

wyjściu może być wytwarzany, np.: sygnał napięciowy z zakresu 0..10VDC, który steruje

wskaźnikiem analogowym (wychyłowym). Przykładowo, do wyjść analogowych są

dołączane wskaźniki prędkości, ciężaru i temperatury. Sygnał wyjściowy może być również

używany przy bardziej złożonych zastosowaniach, takich jak np.: zamiana prądu na ciśnienie,

które reguluje pneumatycznym zaworem przepływu.

Sterowniki programowalne PLC

10

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

CPU (jednostka centralna)

Jednostka centralna sterownika PLC (CPU) to system mikroprocesorowy, który zawiera

pamięć systemową oraz podejmuje decyzje określające sposób działania sterownika. CPU

monitoruje wejścia i podejmuje decyzje w oparciu o instrukcje zapisane w pamięci programu.

CPU odpowiada za realizację wszystkich procesów sterowania: przełączania, zliczania,

synchronizację i porównanie danych oraz operacje sekwencyjne.

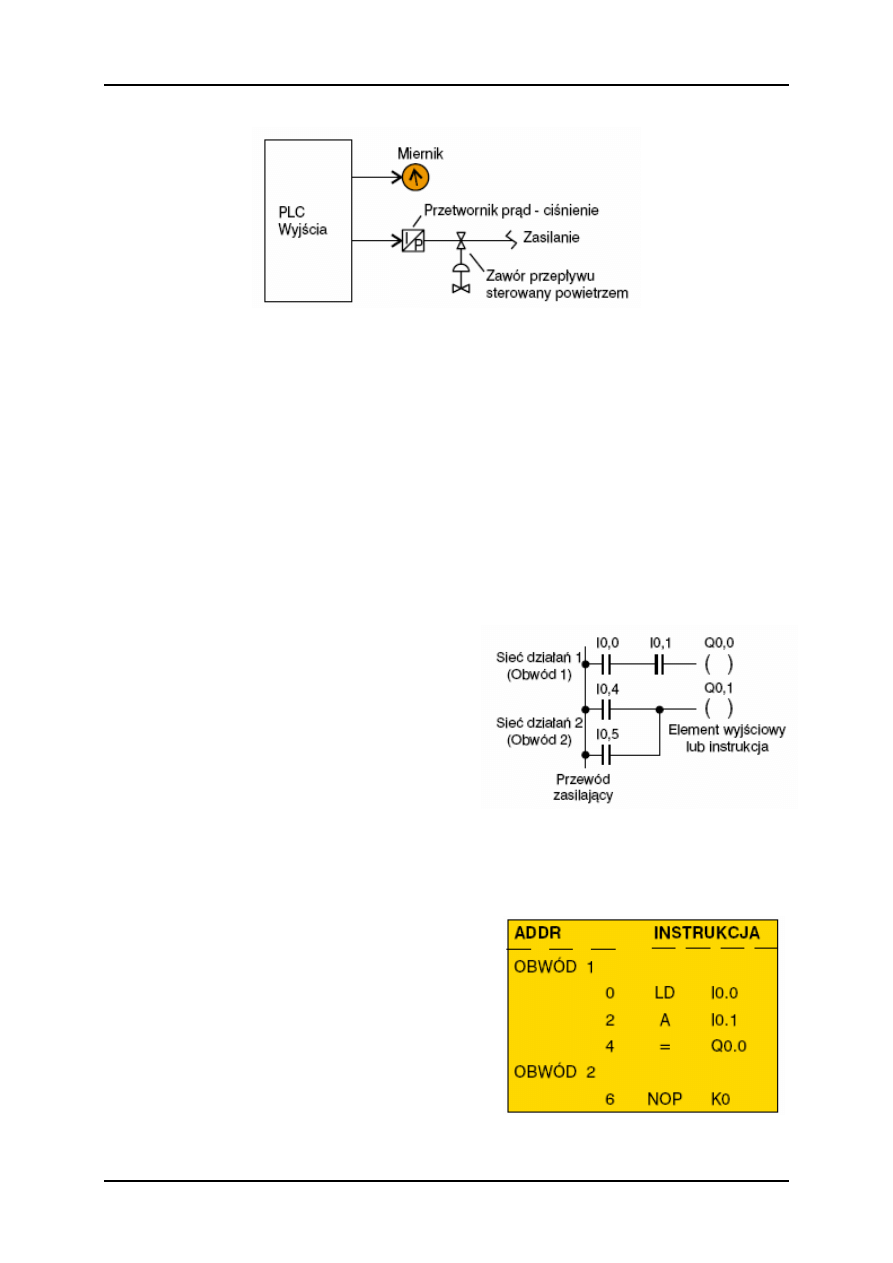

Logika drabinkowa

Logika drabinkowa (LAD) to język używany do programowania PLC. W logice drabinkowej

są wykorzystywane komponenty w postaci schematu liniowego do opisania sterowania.

W schemacie drabinkowym lewa, pionowa linia reprezentuje zasilanie urządzenia lub

obwodów sterowania. Element wyjściowy lub

instrukcja reprezentuje efekt działania obwodu

sterującego. Prawa, pionowa linia, która

przedstawia powrotną linię zasilania na

schemacie sprzętowym sterowania jest zazwyczaj

pomijana na tego typu schematach. Schemat

drabinkowy należy czytać od lewej strony do

prawej i od góry do dołu. Szczeble nazywane są

czasami obwodami lub sieciami. Sieć może

posiadać kilka elementów sterujących, ale tylko

jeden sygnał wyjściowy.

Lista instrukcji (STL)

Instrukcja jest dla PLC rozkazem do

natychmiastowej realizacji. Lista instrukcji (STL)

określa sposób działania sterownika. Porównanie

listy instrukcji, pokazanej na rysunku obok, z

logiką drabinkową, przedstawioną powyżej,

wskazuje na podobną strukturę obydwu opisów.

Działanie, jakie ma być wykonane, jest pokazane

po lewej stronie. Operand (adres), który poddany

ma być działaniu instrukcji (rozkazu), jest

przedstawiony po prawej stronie.

Sterowniki programowalne PLC

11

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

Programowanie

Program składa się z jednej lub kilku instrukcji, które realizują zadanie. Programowanie

sterowników polega na konstruowaniu zestawów prostych instrukcji. W przedstawianym

powyżej przykładzie schematu drabinkowego sygnały I0.0, I0.1 oraz Q0.0 reprezentowały

operandy pierwszych instrukcji. W przykładzie tym, jeśli I0.0 i I0.1 są pobudzone, to wyjście

Q0.0 także zostanie pobudzone. Sygnałami wejściowymi mogą być stany przełączników,

przycisków lub styków. Wejścia I0.4, I0.5 oraz wyjście Q0.1 reprezentują operandy kolejnych

instrukcji. Jeśli jedno z wejść I0.4 lub I0.5 jest pobudzone, to wyjście Q0.1 także zostanie

pobudzone. Cały zestaw instrukcji jest przechowywany w pamięci jednostki centralnej PLC i

nazywany programem.

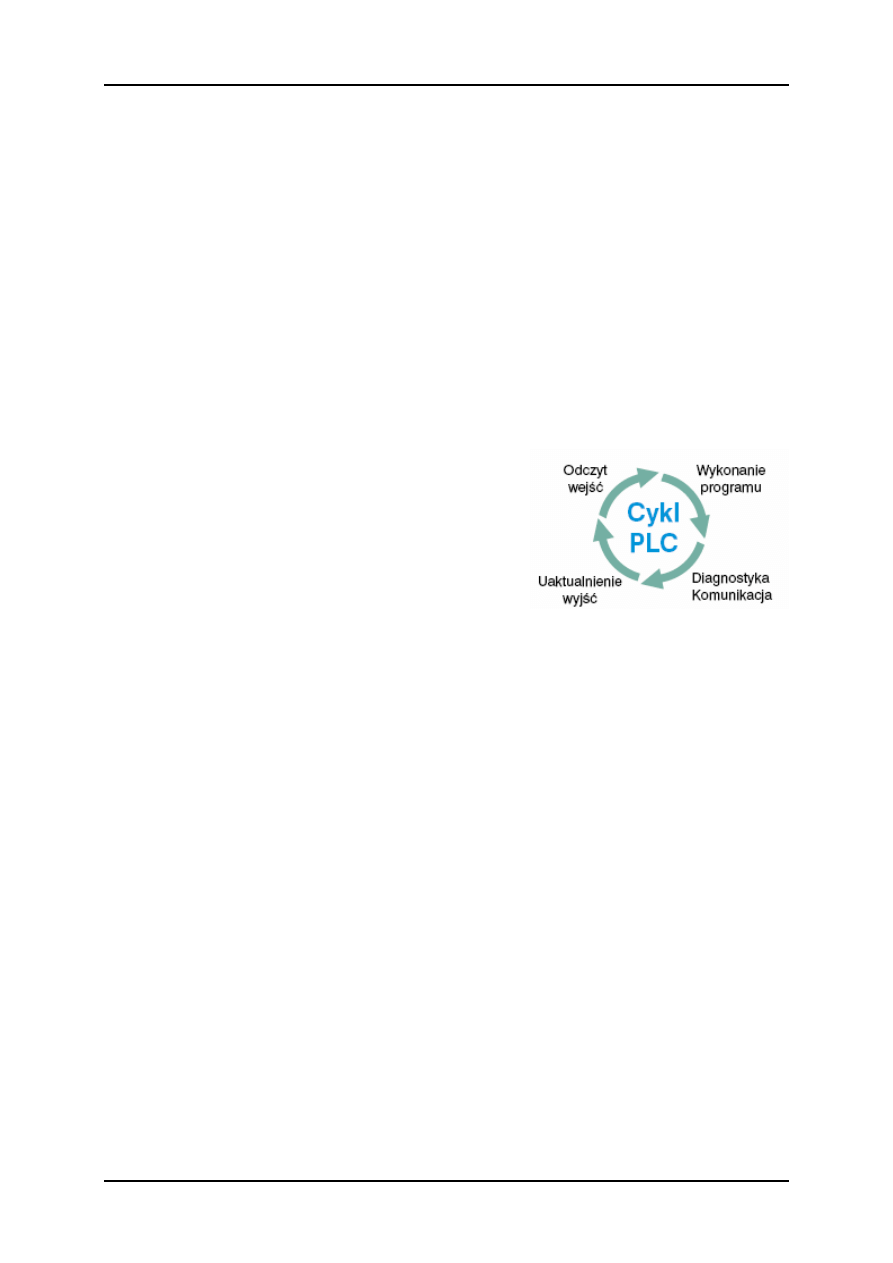

Pętla programowa

Program zawarty w PLC wykonywany jest w pętli jako powtarzający się proces nazywany

skanowaniem. Skanowanie PLC rozpoczyna się w

momencie odczytania przez CPU stanów wejść.

Program aplikacji wykonuje się wykorzystując stany

wejść. Po zakończeniu programu CPU wykonuje

wewnętrzną diagnostykę oraz zadania komunikacyjne.

Obieg pętli programowej kończy się uaktualnieniem

stanów wyjść, a następnie rozpoczyna się od początku.

Czas cyklu zależy od rozmiaru programu, liczby

wejść/wyjść oraz od liczby niezbędnych procesów

komunikacji.

Oprogramowanie, sprzęt i oprogramowanie systemowe

Oprogramowanie jest wykorzystywane przez komputer lub PLC. Zawiera ono instrukcje,

które kierują działaniem sprzętu. Przykładem sprzętu jest m.in. sterownik programowalny,

programator oraz kable połączeniowe.

Oprogramowanie systemowe jest szczególnym oprogramowaniem aplikacyjnym lub

użytkowym zapisanym w pamięci typu EPROM i dostarczane wraz ze sprzętem.

Oprogramowanie systemowe nadaje sterownikowi jego podstawową funkcjonalność.

Podział pamięci

Pamięć S7-200 podzielona jest na trzy obszary: pamięć programu, pamięć danych oraz

pamięć znaczników.

Pamięć programu przechowuje logikę drabinkową (LAD) lub listę instrukcji programowych

(STL). Ten obszar pamięci steruje sposobem wykorzystywania danych i stanów wejść/wyjść.

Instrukcje zapisywane są przy wykorzystaniu programatorów, a następnie ładowane do

pamięci programu sterownika programowalnego.

Pamięć danych wykorzystywana jest jako obszar roboczy oraz zawiera obszary dla obliczeń,

chwilowego przechowywania wyników pośrednich i stałych. Pamięć danych zawiera obszary

dla obsługi liczników czasu, liczników zdarzeń oraz wejść i wyjść analogowych. Dostęp do

przestrzeni danych jest możliwy z poziomu programu sterującego.

Pamięć znaczników przechowuje stany pośrednie obwodów sterowniczych.

Sterowniki programowalne PLC

12

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

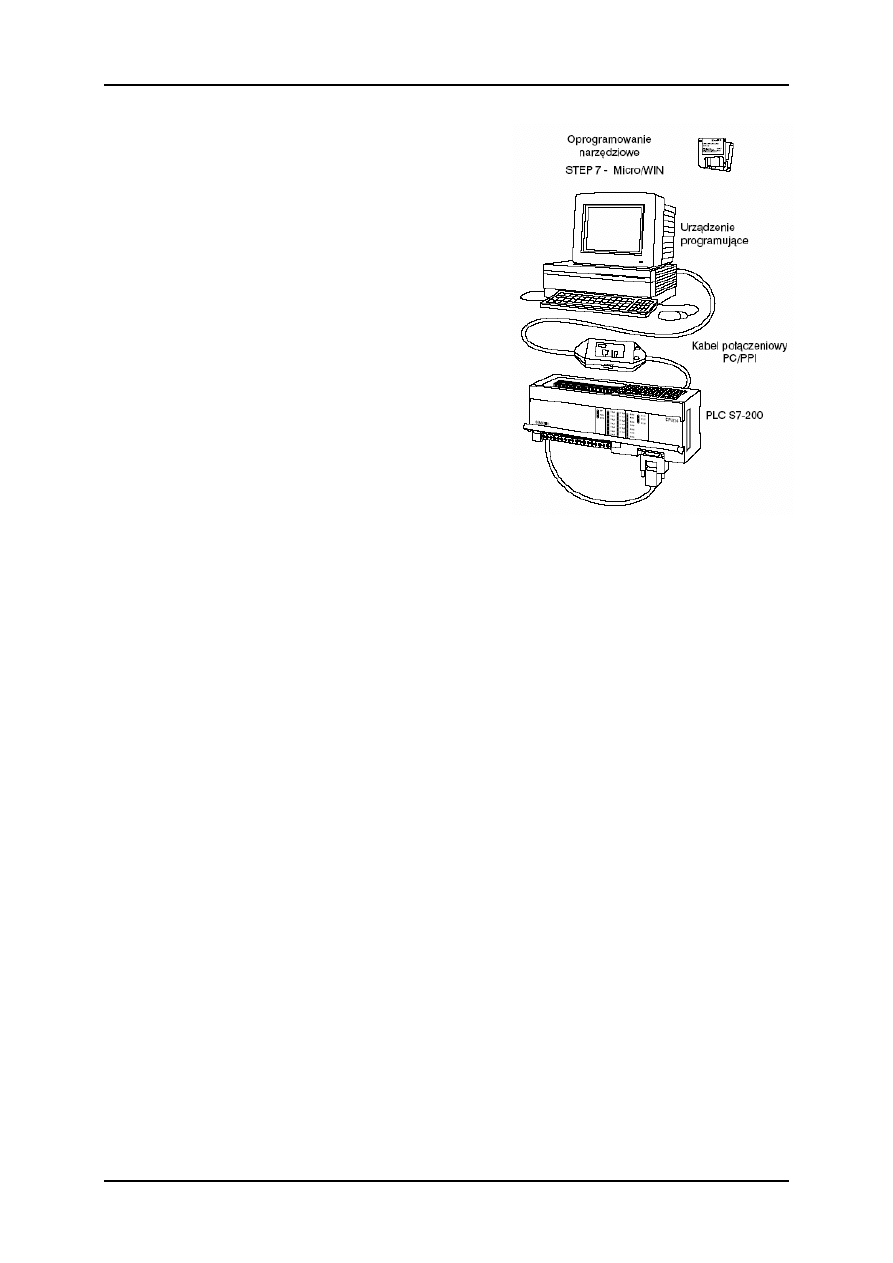

Wymagania podstawowe

Aby stworzyć lub zmienić program interfejsowy

konieczne jest posiadanie następującego

wyposażenia:

• Sterownik programowalny – PLC;

• Urządzenie programujące;

• Oprogramowanie narzędziowe;

• Kabel połączeniowy.

PLC

S7-200 jest nazwą własną jednego ze sterowników

programowalnych firmy Siemens.

Programator

Program tworzony jest w programatorze (PG) a

następnie przesyłany do sterownika PLC. Program dla

S7-200 może być tworzony przy zastosowaniu

ręcznego programatora PG702 lub programatorów

uniwersalnych typu PG720 lub PG740 firmy Siemens z zainstalowanym oprogramowaniem

STEP7 Micro/WIN. Komputer osobisty (PC) z zainstalowanym oprogramowaniem STEP7

Micro/WIN może być także wykorzystany jako programator sterowników serii S7-200.

PG702 jest niewielkim ręcznym programatorem, przeznaczonym wyłącznie do współpracy ze

sterownikami SIMATIC S7-200. Urządzenie to wykorzystuje Boolowski zestaw instrukcji

wbudowany w S7-200. Funkcja Boole'owska jest funkcją logiczną, w której są możliwie dwie

wartości, ON (załączona) lub OFF (wyłączona). Programator PG702 jest przydatny dla

dokonywania modyfikacji lub wyszukiwania usterek. Programatory PG720 i PG740 posiadają

fabrycznie zainstalowane oprogramowanie STEP7 Micro.

Oprogramowanie

Oprogramowanie narzędziowe służy do realizacji programowego opisu zasady działania

sterowanego urządzenia. Oprogramowanie narzędziowe dla sterowników S7-200 nosi nazwę

STEP7-MicroWin i jest instalowane na komputerach osobistych podobnie jak każde inne

oprogramowanie.

Kable połączeniowe PPI

Kable połączeniowe wymagane są dla transmisji danych z programatora do PLC.

Komunikacja może mieć miejsce tylko wtedy, gdy dwa urządzenia „mówią” tym samym

językiem lub używają tego samego protokołu. Komunikacja pomiędzy programatorem firmy

Siemens a sterownikiem S7-200 nazywana jest protokołem PPI (punkt-do-punktu). Do

podłączenia programatorów PG720, PG740 lub PG702 wymagane są odpowiednie kable

zakończone 9-stykowym złączem typu D-Sub. Jest to szeregowe połączenie kompatybilne ze

złączem MPI programatorów i stanowi ono zarazem standardowe złącze dla połączenia

innych elementów sterowniczych. Kiedy używany jest komputer osobisty jako programator

konieczny jest specjalny kabel PC/PPI. Kabel ten umożliwia komunikację pomiędzy

szeregowym interfejsem PLC a szeregowym interfejsem RS-232 komputera osobistego.

Przełączniki DIP na kablu PC/PPI są używane do wybrania odpowiedniej szybkości

(prędkości transmisji) z jaką są przekazywane informacje pomiędzy PLC a komputerem.

Sterowniki programowalne PLC

13

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

2. Sterownik Siemens SIMATIC S7-200

Sterowniki programowalne serii S7-200 są najmniejszymi z całej rodziny sterowników

programowalnych SIMATIC S7. Jednostka centralna CPU oraz wejścia i wyjścia są

zintegrowanymi elementami PLC. Wejścia monitorują dwustanowe urządzenia obiektowe,

takie jak przełączniki i czujniki. Wyjścia natomiast sterują urządzeniami takimi jak silniki i

pompy. Złącze 9-stykowe przeznaczone jest do podłączenia programatora. S7-222 posiada 8

wejść i 6 wyjść zintegrowanych z CPU. Dostępne są trzy rodzaje zasilania sterownika.

Przełącznik trybu pracy

We wszystkich sterownikach S7-200 występuje przełącznik wyboru trybu pracy. Kiedy

przełącznik trybu znajduje się w położeniu RUN, to CPU znajduje się w trybie pracy i

wykonuje program. Natomiast, kiedy przełącznik trybu znajduje się w położeniu STOP, to

działanie CPU jest wstrzymane. Kiedy przełącznik trybu znajduje się w położeniu TERM, to

tryb pracy można wybrać z przyłączonego programatora.

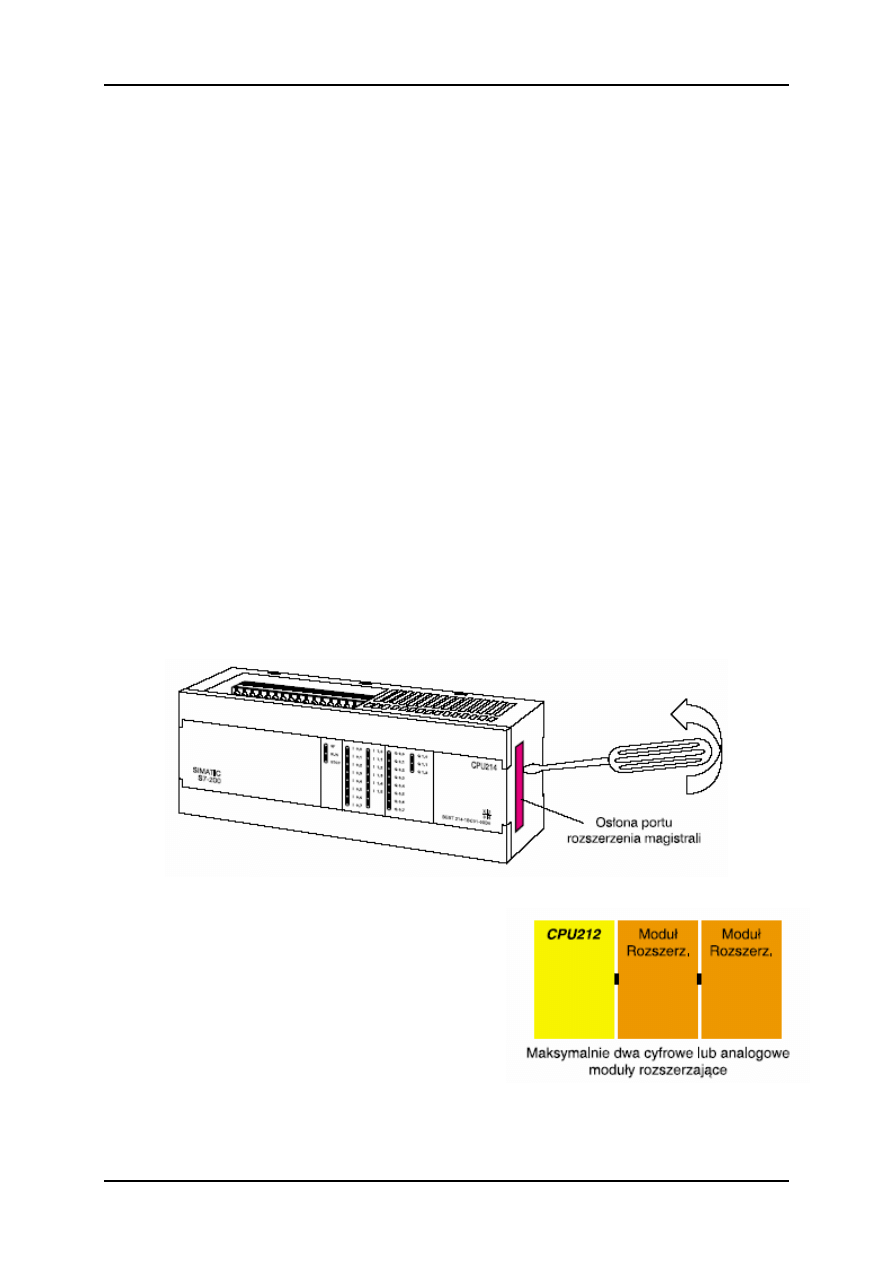

Moduły rozszerzające

Sterowniki S7-200 można rozbudowywać. Moduły rozszerzające zawierają dodatkowe

wejścia i wyjścia. Są one podłączane do jednostki bazowej poprzez złącza magistrali. Dla

zainstalowania modułu rozszerzającego osłona portu magistrali musi być usunięta.

Aby podłączyć moduł rozszerzający do PLC S7-200,

należy połączyć złącze magistrali rozszerzającej

jednostki bazowej i modułu rozszerzającego.

Sterownik S7-212 może być rozbudowany do 78

wejść/wyjść dwustanowych (14 we/wy jest

zintegrowanych z CPU). Wymaga to dwóch

modułów rozszerzających.

Sterowniki programowalne PLC

14

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

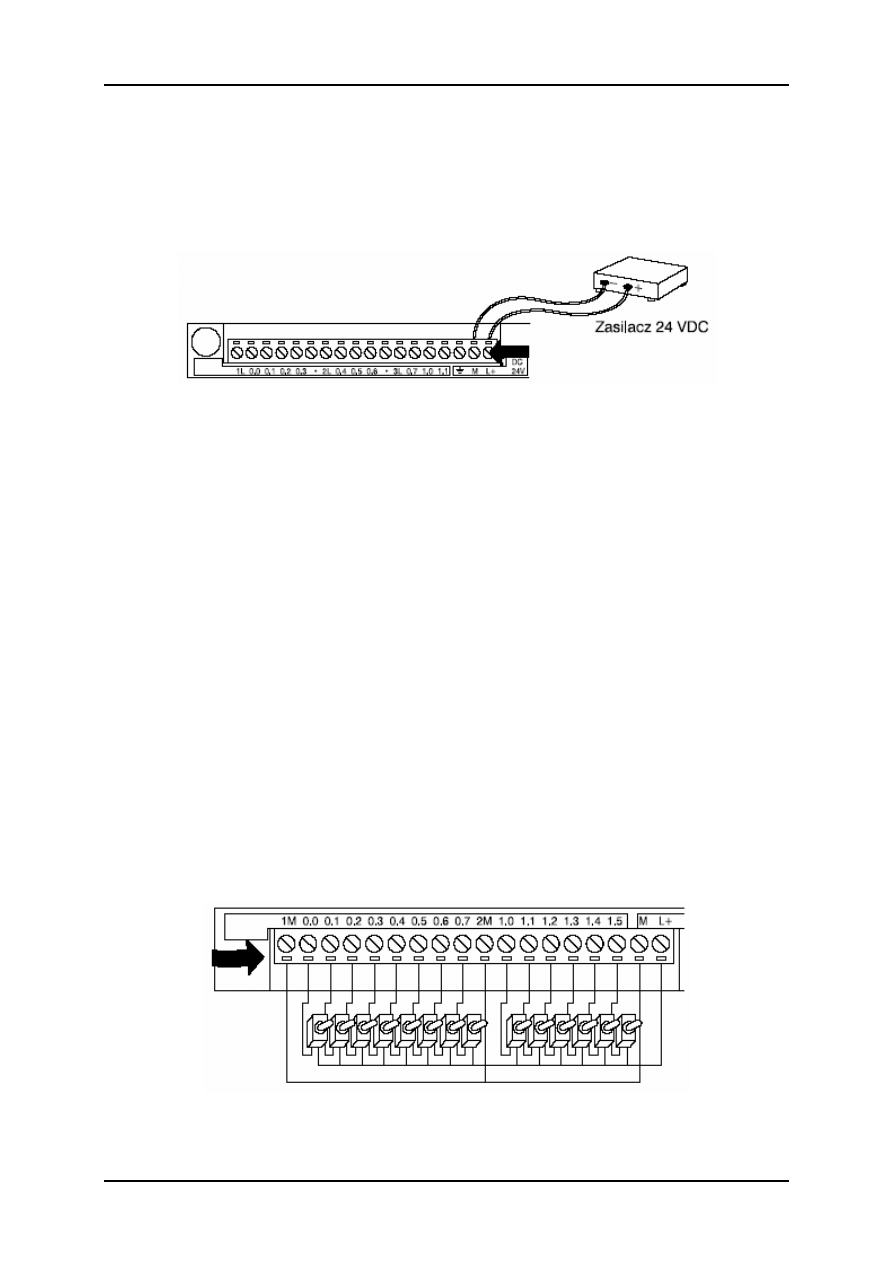

Podłączenie zasilania

S7-200 może być podłączony zarówno do napięcia zasilania 24 VDC jak i 120/230 VAC,

zależnie od typu CPU. Jednostki CPU typu 212 lub 214 DC/DC/DC należy podłączać do

zewnętrznego zasilacza 24 VDC. CPU 212 oraz 214 AC/DC/Relay lub AC/AC/AC zasilane

są z sieci 120 lub 230 VAC.

Adresowanie wejść/wyjść

Wejścia i wyjścia S7-200 opisane są na listwie zaciskowej oraz przy wskaźnikach ich stanu.

Te alfanumeryczne symbole identyfikują adresy wejść/wyjść, do których podłączone są

urządzenia. Zewnętrzne adresy używane są przez CPU do określenia, które wejścia są w

stanie wysokim i które wyjścia powinny być załączone lub wyłączone. Symbolem I są

oznaczone wejścia cyfrowe, a Q wyjścia cyfrowe. Pierwszy numer wskazuje bajt, drugi

numer wskazuje bit w tym bajcie. Na przykład adres I0.0 to wejście przypisane do bitu 0 w

bajcie 0 w przestrzeni wejść sterownika.

I0.0 = bajt 0, bit 0

I0.1 = bajt 0, bit 1

I1.0 = bajt 1, bit 0

I1.1 = bajt 1, bit 1

Wejścia

Urządzenia wejściowe, takie jak przełączniki, przyciski oraz inne czujniki dwustanowe,

podłączane są do listwy zaciskowej znajdującej się pod dolną osłoną PLC.

Wygodną metodą

sprawdzenia programu jest wykorzystanie zatrzaskowych przełączników testowych.

Przełączniki te są włączone pomiędzy dodatnim biegunem zasilania 24 VDC a odpowiednimi

wejściami. Skrajny lewy przełącznik jest połączony z pierwszym wejściem (0.0). Kiedy

przełącznik ten jest zamknięty, to napięcie 24 VDC dołączone jest do wejścia. Odpowiada to

stanowi logicznemu jeden. Kiedy przełącznik jest otwarty, dołączone jest do wejścia napięcie

0 VDC. Odpowiada to logicznemu zeru.

Sterowniki programowalne PLC

15

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

Wyjścia

Urządzenia wyjściowe, takie jak przekaźniki, są podłączane do listwy zaciskowej znajdującej

się pod górną osłoną PLC. Podczas testowania programu nie jest konieczne podłączanie

urządzeń wyjściowych. Wskaźniki stanu (diody LED) sygnalizują aktywny stan wyjść

cyfrowych.

Wejścia i wyjścia analogowe

Sterowniki programowalne PLC obsługują także sygnały analogowe. Typowe sygnały

analogowe mieszczą się w zakresach 0..10VDC lub 4..20mA. Sygnały analogowe używane są

do przedstawiania zmieniających się wartości, takich jak prędkość, temperatura, ciężar i

poziom. CPU nie analizuje tych sygnałów w postaci analogowej, lecz przekształca je do

postaci cyfrowej. Wykorzystany jest tu przekształcający sygnały z wejść analogowych moduł

przetwornika o rozdzielczości 12 bitów. Wartości cyfrowe transmitowane są z modułu

konwertera do CPU do dalszego wykorzystania w programie.

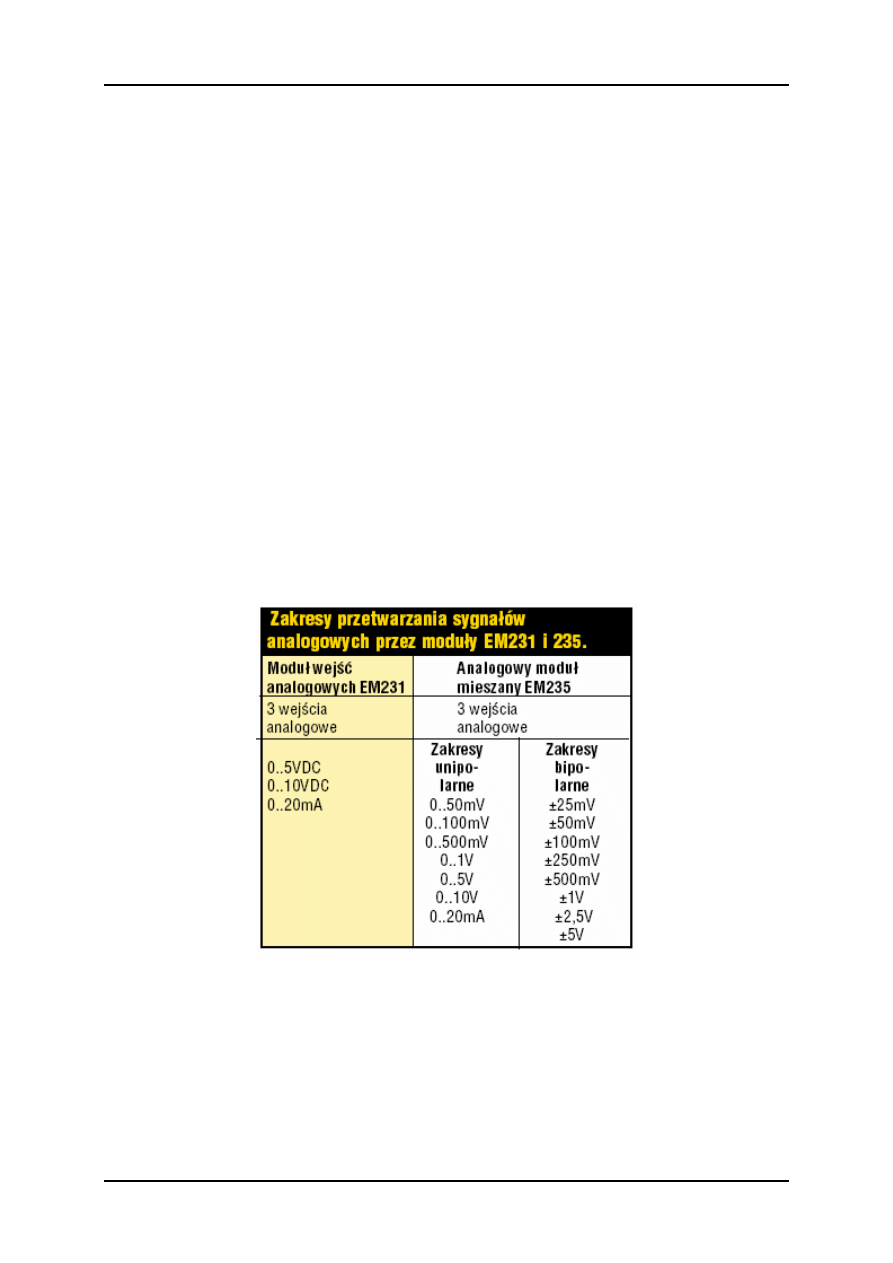

W sterownikach serii S7-200 dostępne są dwa analogowe moduły rozszerzające. Moduł wejść

analogowych EM231 posiadający 3 wejścia analogowe i moduł mieszany EM235 posiadający

3 wejścia analogowe oraz 1 wyjście analogowe. W tabeli przedstawiono zakresy sygnałów

wejściowych i wyjściowych dla modułów analogowych. Zakresy wybierane są poprzez

przełączniki konfiguracyjne znajdujące się na module.

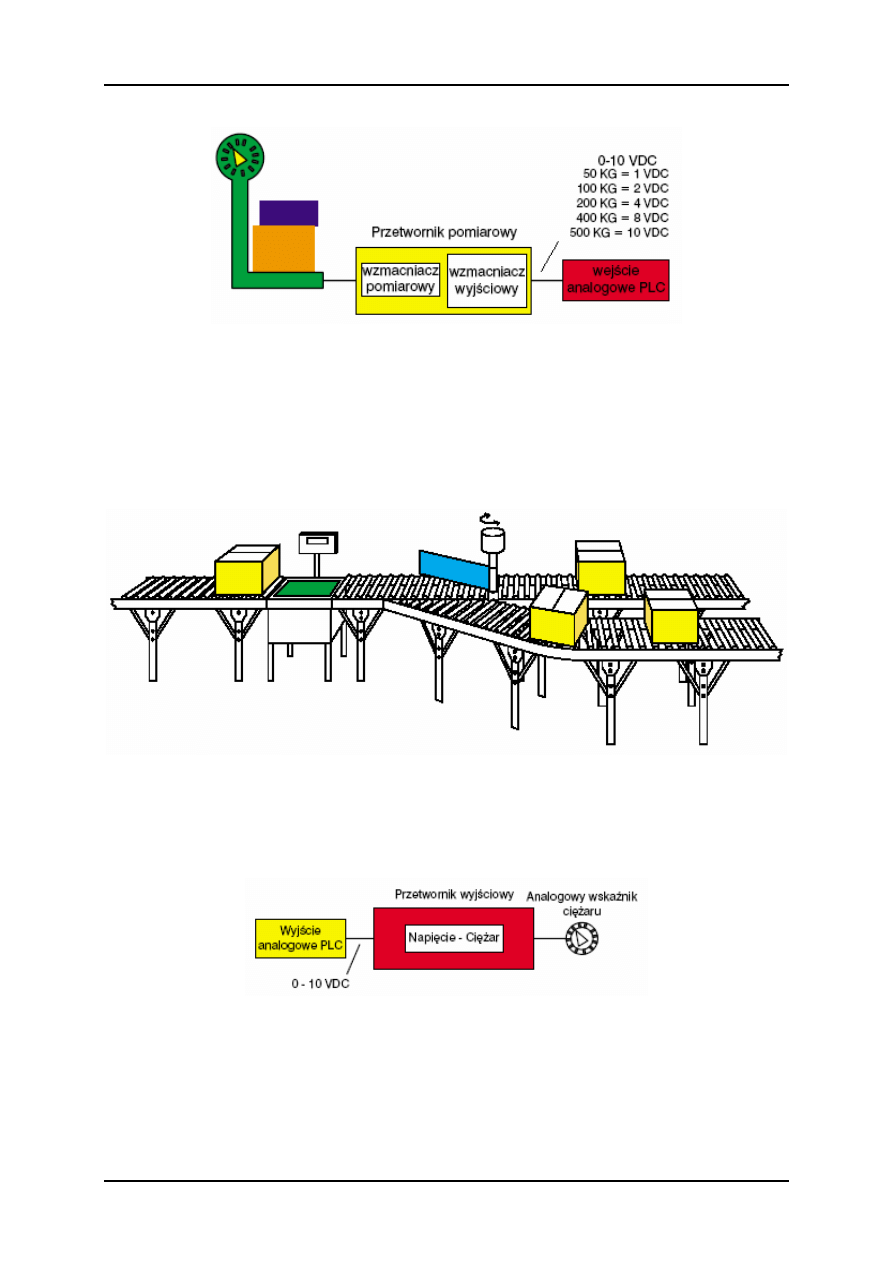

Wejścia analogowe

Czujnik obiektowy, który wykonuje pomiary zmieniającej się wartości, podłączany jest do

przetwornika pomiarowego. W przykładzie z rysunku poniżej do przetwornika pomiarowego

podłączony jest czujnik wagowy. Przetwornik pomiarowy jest urządzeniem, które odczytuje

zmieniający się sygnał z czujnika i przetwarza go na standardowe zmienne napięcie lub prąd

wyjściowy.

Sterowniki programowalne PLC

16

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

W tym przykładzie przetwornik pomiarowy przetwarza wartość ciężaru na sygnał napięciowy

w zakresie 0..10 VDC dla zakresu ciężaru 0..500kg. Wyjście sygnału z przetwornika

pomiarowego podłączone jest do wejścia przetwornika analogowo-cyfrowego. Przykład

zastosowania wejścia analogowego przedstawia rysunek poniżej. Paczki, po ich napełnieniu

przesuwające się wzdłuż taśmociągu, są ważone. Paczka, która ma określoną wagę,

kierowana jest na jedną ścieżkę taśmociągu. Paczki, które ważą mniej kierowane są na drugą

ścieżkę taśmociągu, gdzie są ponownie kontrolowane dla sprawdzenia poprawności

zawartości.

Wyjścia analogowe

Wyjścia analogowe współpracują z urządzeniami obiektowymi, sterowanymi ciągłymi

wartościami napięcia lub prądu. Wyjścia analogowe mogą być wykorzystane jako źródła

sygnału dla rejestratorów, elektrycznych napędów silników, mierników analogowych i

regulatorów ciśnienia.

Podobnie jak wejścia analogowe, wyjścia analogowe podłączane są do urządzeń sterowanych

przez dodatkowe przetworniki wyjściowe. Przetwornik pobiera z wyjścia standardowy sygnał

napięciowy lub prądowy i zależnie od wymagań - wzmacnia, tłumi lub zamienia na inny

sygnał, który steruje urządzeniem. Na przykład sygnał 0..10VDC steruje wskaźnikiem

analogowym o zakresie 0..500kg.

Sterowniki programowalne PLC

17

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

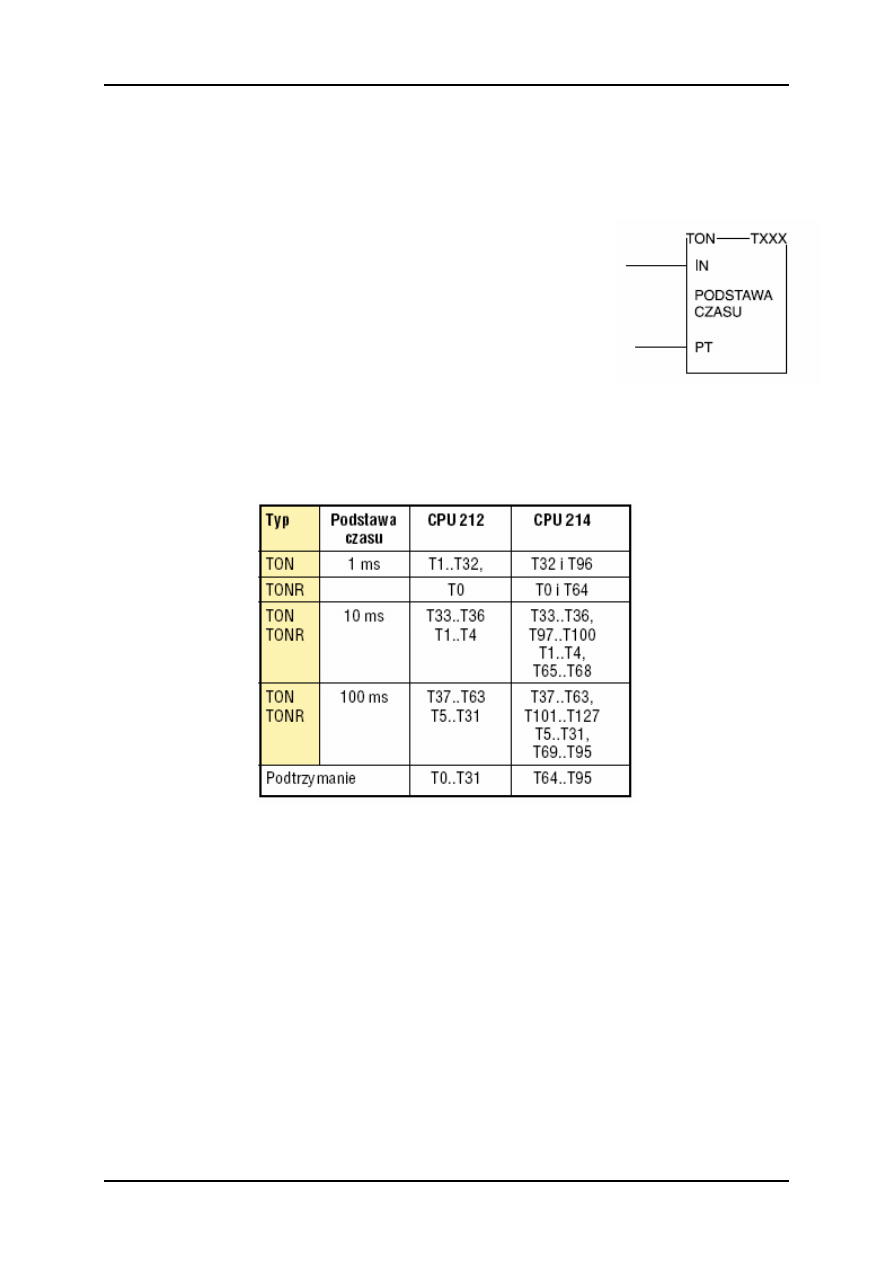

Liczniki czasu

Liczniki czasu są urządzeniami, które zliczają przyrosty czasu. Sygnalizacje świetlne są

jednym z przykładów, w którym wykorzystuje się liczniki czasu. Liczniki czasu używane są

w nich do odmierzania odcinków czasu między zmianami świateł.

Liczniki czasu reprezentowane są w schemacie drabinkowym przez

prostokąt. Licznik czasu rozpoczyna zliczanie po otrzymaniu

sygnału zezwolenia. Wyjście licznika czasu jest w stanie logicznym

0 tak długo, jak aktualnie odmierzany czas jest krótszy od wartości

zadanej czasu. Kiedy aktualnie zmierzony czas będzie dłuższy od

wartości zadanej, to wyjście licznika czasu zmieni się do stanu

logicznej 1.

Sterownik S7-200 używa dwóch typów członów czasowych:

opóźnienie po załączeniu (TON) oraz opóźnienie po załączeniu z podtrzymaniem (TONR).

Numer licznika czasu (T) określa jego podstawę czasu oraz czy jest to licznik z

podtrzymaniem, czy nie. Wykaz dostępnych liczników pokazano w tabeli poniżej.

Liczniki czasu w S7-200 mają następujące podstawy czasu: 1ms, 10ms i 100ms. Maksymalna

wartość zliczona wynosi odpowiednio 32,767 sekund,

327,67 sekund i 3276,7 sekund.

Wykorzystując inne bloki programowe, liczniki czasu można zaprogramować dla większych

przedziałów czasowych.

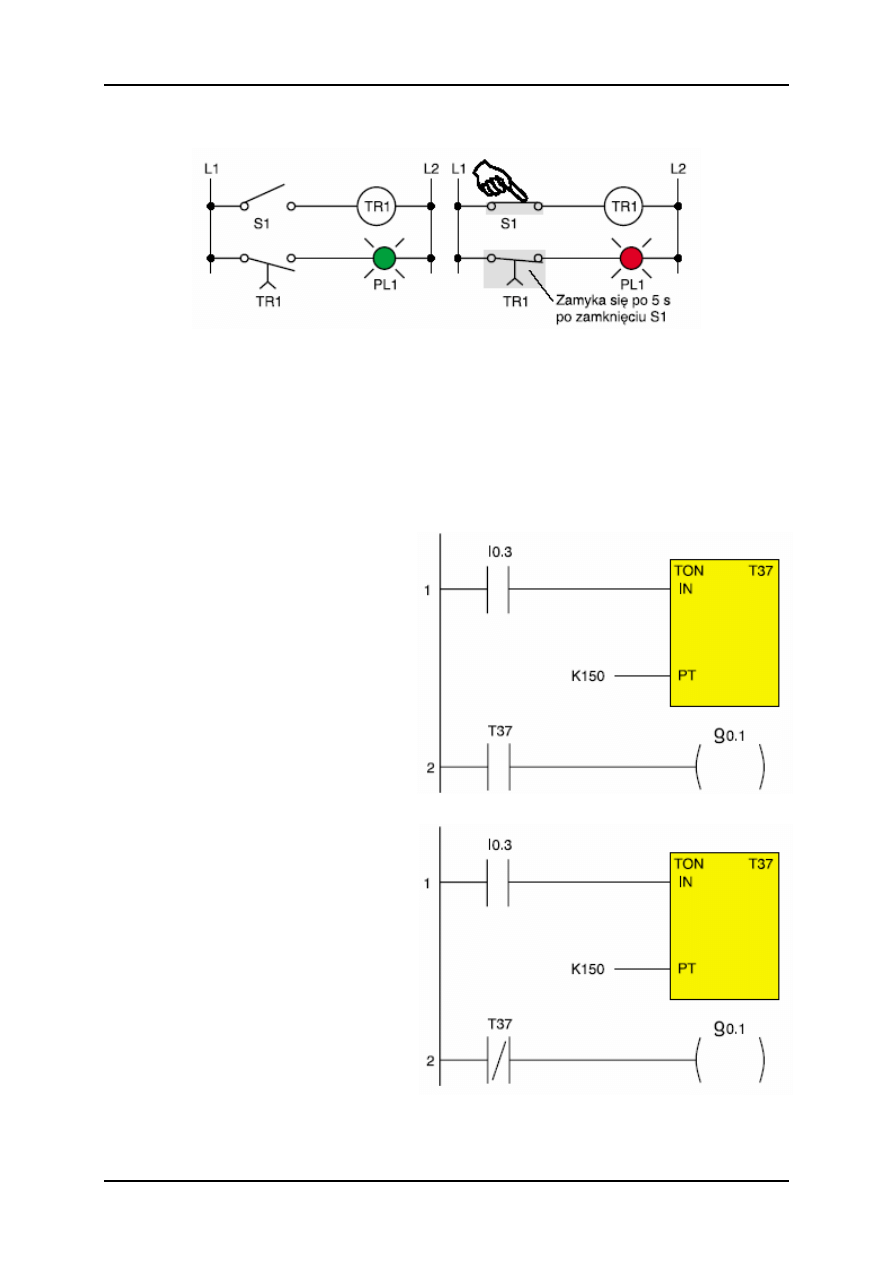

Przekaźniki czasowe

Liczniki czasu w PLC można porównać do przekaźników czasowych używanych w

klasycznym układzie sterowania. W przykładzie z rysunku poniżej normalnie otwarty (NO)

styk przełącznika (S1) jest połączony szeregowo z przekaźnikiem czasowym (TR1).

W tym przykładzie przekaźnik ustawiony został na 5 sekund. Kiedy S1 zostanie zamknięty,

TR1 rozpocznie odliczanie. Po upływie 5 sekund TR1 zamknie swoje dodatkowe normalnie

otwarte styki TR1 zapalając lampkę PL1. Kiedy styk S1 zostanie otwarty, styki TR1 otwierają

się natychmiast gasząc lampkę PL1. Taki przekaźnik czasowy nazywany jest przekaźnikiem

ze zwłoką po załączeniu.

Sterowniki programowalne PLC

18

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

Opóźnienie po załączeniu (TON)

Sygnał wyzwalający (logiczna 1) na wejściu (IN) licznika czasu typu TON rozpoczyna

odliczanie ustawionego czasu - (PT). Po osiągnięciu wartości zadanej, załączony jest bit stanu

licznika czasu (bit - T). Bit T jest wewnętrznym stanem licznika czasu i nie jest pokazany na

jego graficznym symbolu. Licznik czasu zeruje odliczone wartości czasu, kiedy wejście

wyzwalające zmienia stan logiczny na 0.

W przykładzie jak na rysunku obok,

wykorzystano liczniki czasu, przełącznik

podłączony jest do wejścia 1 (I0.3), a

lampka podłączona jest do wyjścia 2

(Q0.1). Kiedy przełącznik zostaje

zamknięty, wejście 1 przyjmuje stan

logiczny 1, który powoduje wyzwolenie

licznika czasu T37. Wybrano podstawę

czasu o wartości 100 ms (.100 s), zaś

wartość

zadana (PT) jest równa 150.

Odpowiada to 15 sekundom (.100 s

x150). Lampka zapali się więc po 15 s

od momentu załączenia przełącznika.

Jeśli przełącznik zostanie otwarty przed

upłynięciem czasu 15 s, to lampka

zostanie wyłączona. Ponowne załączenie

spowoduje, że licznik czasu rozpocznie

odliczanie od 0.

W kolejnym programie zilustrowano

przykładowo elastyczność systemu PLC.

Poprzez przeprogramowanie styku T37

na styk normalnie zamknięty, funkcja

układu została zmieniona, aby

powodować wyłączenie

światła

wskaźnika tylko wtedy, gdy licznik czasu

jest wyłączony. Zmiana funkcjonowania

została wykonana bez modernizacji

okablowania wejść/wyjść sterownika.

Sterowniki programowalne PLC

19

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

Opóźnienie po załączeniu z podtrzymaniem (TONR)

Licznik czasu TONR działa w podobny sposób jak TON. Istnieje tylko jedna różnica. TONR

zlicza czas, gdy wejście wyzwalające jest załączone, lecz nie jest kasowany, kiedy zostanie

ono wyłączone. Tego typu licznik czasu musi być skasowany za pomocą instrukcji kasowania

RESET (R).

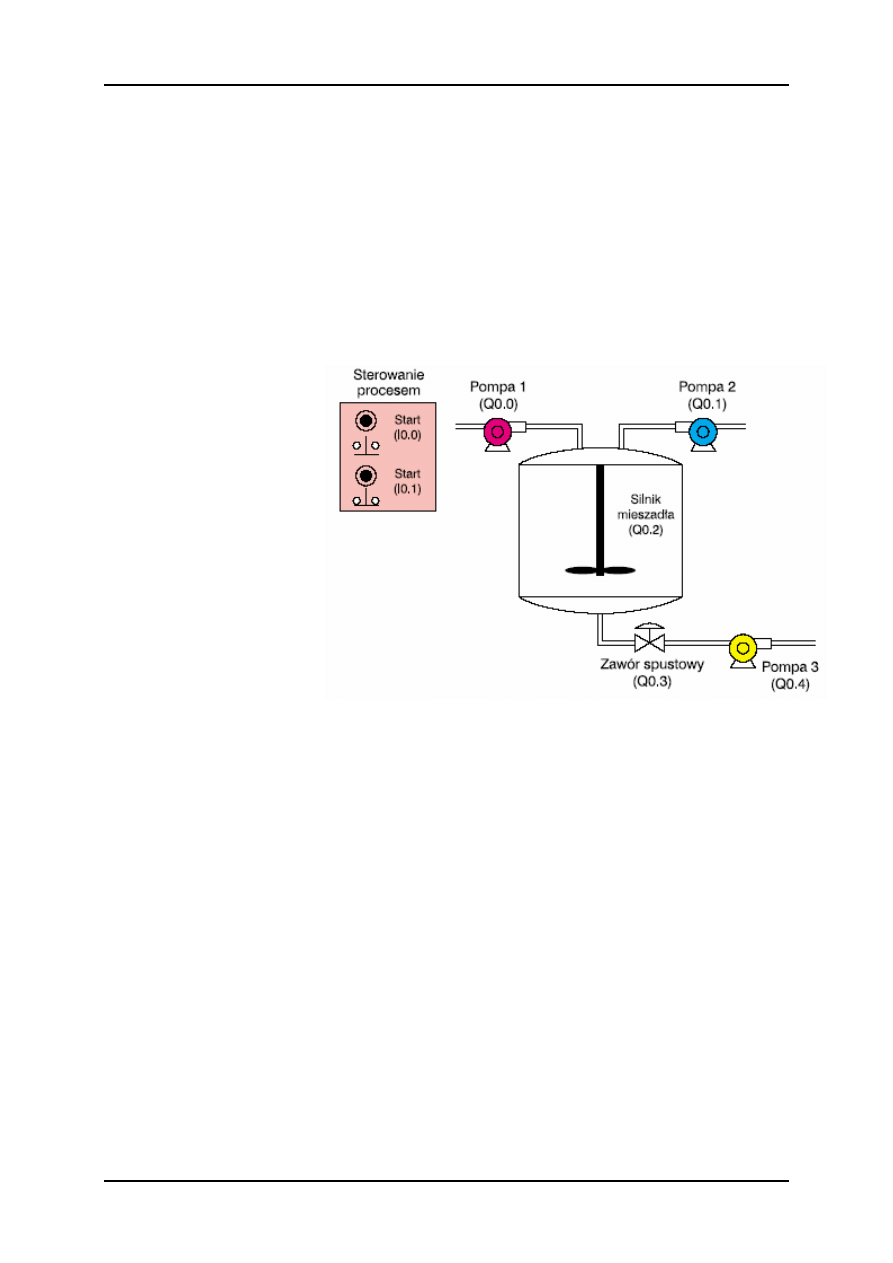

Przykład wykorzystania licznika czasu

W przykładzie z rysunku poniżej zbiornik będzie napełniany dwoma substancjami

chemicznymi, następnie zostaną one wymieszane i wypompowane.

Po wciśnięciu przycisku

Start (wejście 1 - I0.0),

program uruchomi pompę

1, sterowaną przez wyjście

1 (Q0.0). Pompa 1

uruchomi się na 5 s,

napełniając zbiornik

pierwszą substancją, po

czym wyłączy się.

Następnie program

uruchomi pompę 2,

sterowaną przez wyjście 2

(Q0.1). Pompa uruchomi się

na 3 s napełniając zbiornik

drugą substancją. Następnie

program uruchomi silnik

mieszadła podłączonego do

wyjścia 3 (Q0.2) i nastąpi mieszanie substancji przez 60 s. Po wymieszaniu program otworzy

zawór spustowy sterowany przez wyjście 4 (Q0.3) i uruchomi pompę 3 sterowaną przez

wyjście 5 (Q0.4). Pompa 3 wyłączy się po 8s, a cały proces się zatrzyma. Układ sterowania

wyposażono także w przycisk Stop dołączony do wejścia 2 (I0.1).

Liczniki zdarzeń

Liczniki zdarzeń w PLC zapewniają takie same funkcje jak liczniki mechaniczne. Liczniki

porównują zakumulowaną wartość zliczoną z wartością zadaną. Aplikacje, które najczęściej

wykorzystują liczniki zdarzeń, wymienione są poniżej:

• Zliczanie zdarzeń do nastawionej wartości zadanej i w celu realizacji kolejnego kroku

algorytmu.

• Wykonywanie zadania do momentu, osiągnięcia nastawionej wartości zadanej.

Na przykład maszyna pakująca butelki może wykorzystać licznik zdarzeń do zliczania butelek

w grupy po sześć do pakowania.

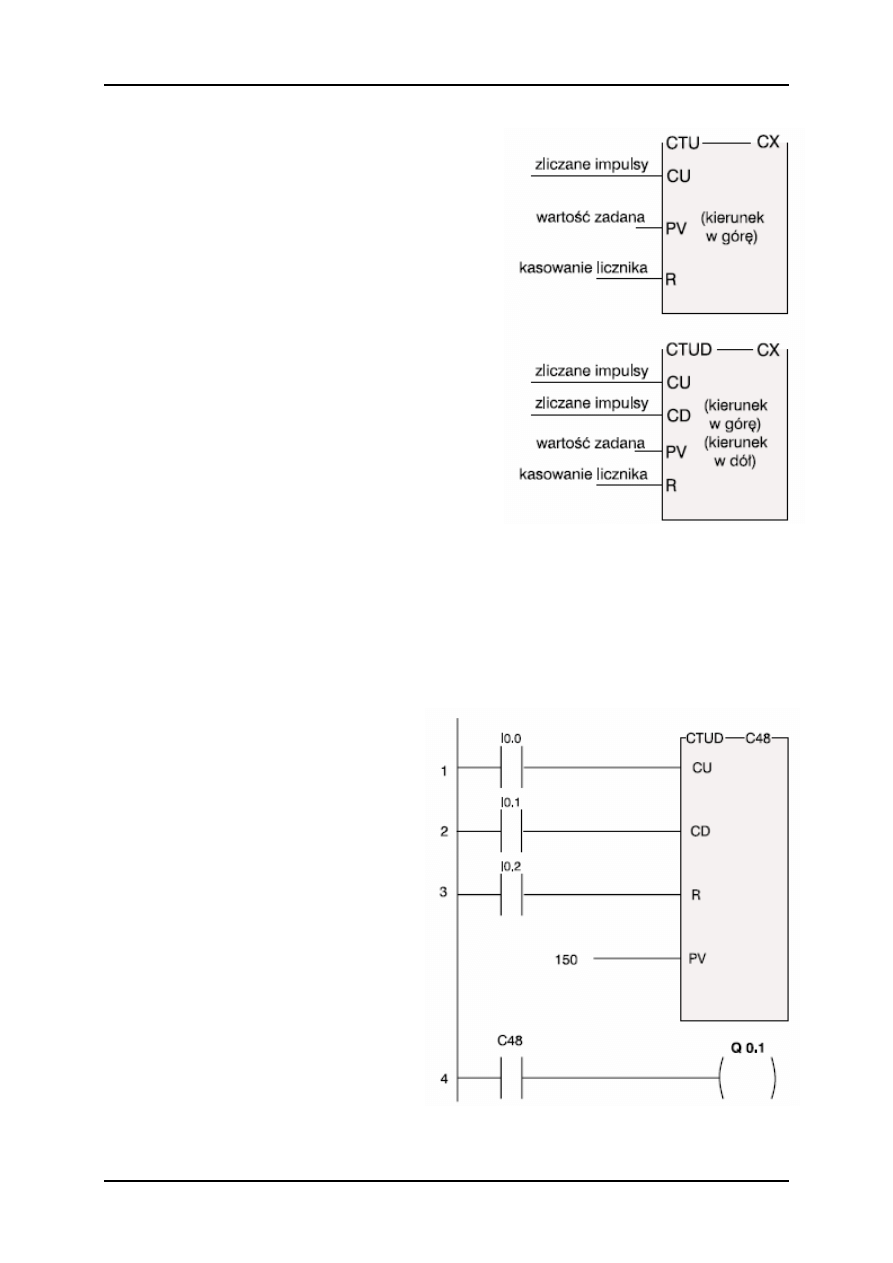

Liczniki w schemacie drabinkowym reprezentowane są przez prostokątne bloki. Liczniki

zwiększają/zmniejszają wartość zliczoną o jeden za każdym razem, kiedy na wejściu zmienia

się sygnał z niskiego (logiczne 0) na wysoki (logiczna 1). Liczniki są kasowane podczas

wykonywania instrukcji kasowania RESET. Sterownik S7-200 posiada dwa typy liczników:

licznik w górę (CTU) i licznik dwukierunkowy w górę i w dół (CTUD).

Sterowniki programowalne PLC

20

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

Licznik w górę

Licznik w górę ma dwa wejścia do sterowania bitem

stanu licznika (bit C). Wejście CU jest wejściem

zliczanych impulsów. Każdorazowa zmiana stanu na

wejściu CU licznika (ze stanu zero do stanu jeden)

powiększa wartość zliczoną o jeden. Wejście R służy

do kasowania. Wartość zadana licznika pamiętana

jest na wejściu PV. Jeżeli aktualna wartość zliczona

jest równa lub większa od wartości zadanej, to

wyjście (bit C) zmienia stan na 1. Licznik zlicza do

wartości maksymalnej tj. 32767.

Licznik dwukierunkowy

W liczniku dwukierunkowym są wykorzystywane

trzy wejścia do sterowania bitem wyjściowym

licznika (bit C). Wejście CU jest wejściem

zliczającym w górę. Każda zmiana sygnału na

wejściu CU ze stanu 0 do stanu 1 powiększa

zliczoną wartość o jeden. Wejście CD jest wejściem zliczającym w dół. Każda zmiana na CD

ze stanu 0 do stanu 1 pomniejsza zliczoną wartość o jeden. Wejście R służy do kasowania.

Nastawiona wartość licznika pamiętana jest na wejściu PV. Jeśli aktualnie liczona wartość

równa jest lub większa niż wartość nastawiona w PV, to wyjście (bit C) zmienia wartość na 1.

Licznik zlicza w górę do maksymalnej wartości 32767 i w dół do wartości minimalnej -

32767.

Przykład zastosowania licznika

Licznik może być na przykład

wykorzystany do zapewnienia płynności

poruszania się określonej liczby

samochodów w obszarze parkingu. Kiedy

samochody wjeżdżają na parking przez

bramkę wjazdową, wartość licznika

powiększana jest o jeden. Podczas

wyjeżdżania samochodu przez bramkę

wartość licznika zmniejszana jest o jeden.

Kiedy parking zostanie zapełniony, przy

bramce wjazdowej zaświeci się

sygnalizacja informująca, że parking jest

pełny.

W przykładzie tym wykorzystany został

licznik dwukierunkowy C48. Czujnik

otwarcia bramki wjazdowej podłączony

został do wejścia 1 (I0.0), zaś z bramki

wyjazdowej do wejścia 2 (I0.1).

Przełącznik kasowania, umieszczony w

Sterowniki programowalne PLC

21

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

budce dyżurnego, podłączono do wejścia 3 (I0.2). Parking posiada 150 miejsc parkingowych.

Wartość ta jest zapamiętana jako wartość zadana (PV). Bit C (wyjście licznika) przez wyjście

4 (Q0.1) steruje sygnalizacją „Parking zapełniony”.

Kiedy samochody wjeżdżają na parking, bramka jest otwierana. Wejście 1 (I0.0) zmienia stan

z 0 na 1, zwiększając zawartość licznika o jeden. Kiedy zaś samochód opuszcza parking,

otwierana jest bramka wyjazdowa. Wejście 2 (I0.1) zmienia stan z 0 na 1, zmniejszając

zawartość licznika o jeden. W momencie, gdy licznik osiągnie wartość 150, wyjście 4 (Q0.1)

zmienia stan z 0 na 1. Sygnalizacja „Parking zapełniony” zostaje zapalona. Gdy jakiś

samochód wyjedzie z parkingu, zmniejsza się zawartość licznika do 149 i sygnalizacja

zostanie wyłączona.

Szybkie instrukcje

Program PLC wykonywany jest w zamkniętej pętli. Czas skanowania (obiegu pętli, czyli

wykonania wszystkich instrukcji) zależy od długości tego programu i liczby obsługiwanych

wejść/wyjść. W rzeczywistych aplikacjach mogą wystąpić zdarzenia wymagające

natychmiastowej reakcji sterownika bez względu na długość pętli programowej. W takich

aplikacjach mogą być wykorzystane szybkie instrukcje, takie jak przerwania, szybkie

odwzorowanie wyjść i transmisje.

Szybkie liczniki

W schemacie drabinkowym szybkie liczniki reprezentowane są przez prostokątne bloki.

Sterowniki w zależności od CPU posiadają różną liczbę szybkich liczników (HSC0, HSC1,

HSC2).

HSC0

Maksymalna częstotliwość zliczania dla tego licznika wynosi 2kHz. HSC0 jest licznikiem

dwukierunkowym. Kierunek zliczania (w górę lub w dół) określony jest przez program

użytkownika.

HSC1 i HSC2

Drugi (HSC1) i trzeci (HSC2) szybki licznik mogą być użyte w jednym z 12 trybów pracy

określanych przez blok wyboru trybu pracy. Każdy licznik posiada określone wejścia

zliczanego sygnału, kierunku zliczania, kasowania i startu. Maksymalna częstotliwość

zliczania HSC1 i HSC2 wynosi 7kHz. Liczniki te można konfigurować do pracy wspólnej w

celu zliczania impulsów o większej częstotliwości wynikającej z przesunięcia fazowego.

Tryby pracy umożliwiają wybór stosunku zliczania 1x lub 4x. Przy stosunku 1x maksymalna

częstotliwość zliczania wynosi 7kHz. Przy stosunku 4x maksymalna częstotliwość zliczania

wynosi 28kHz.

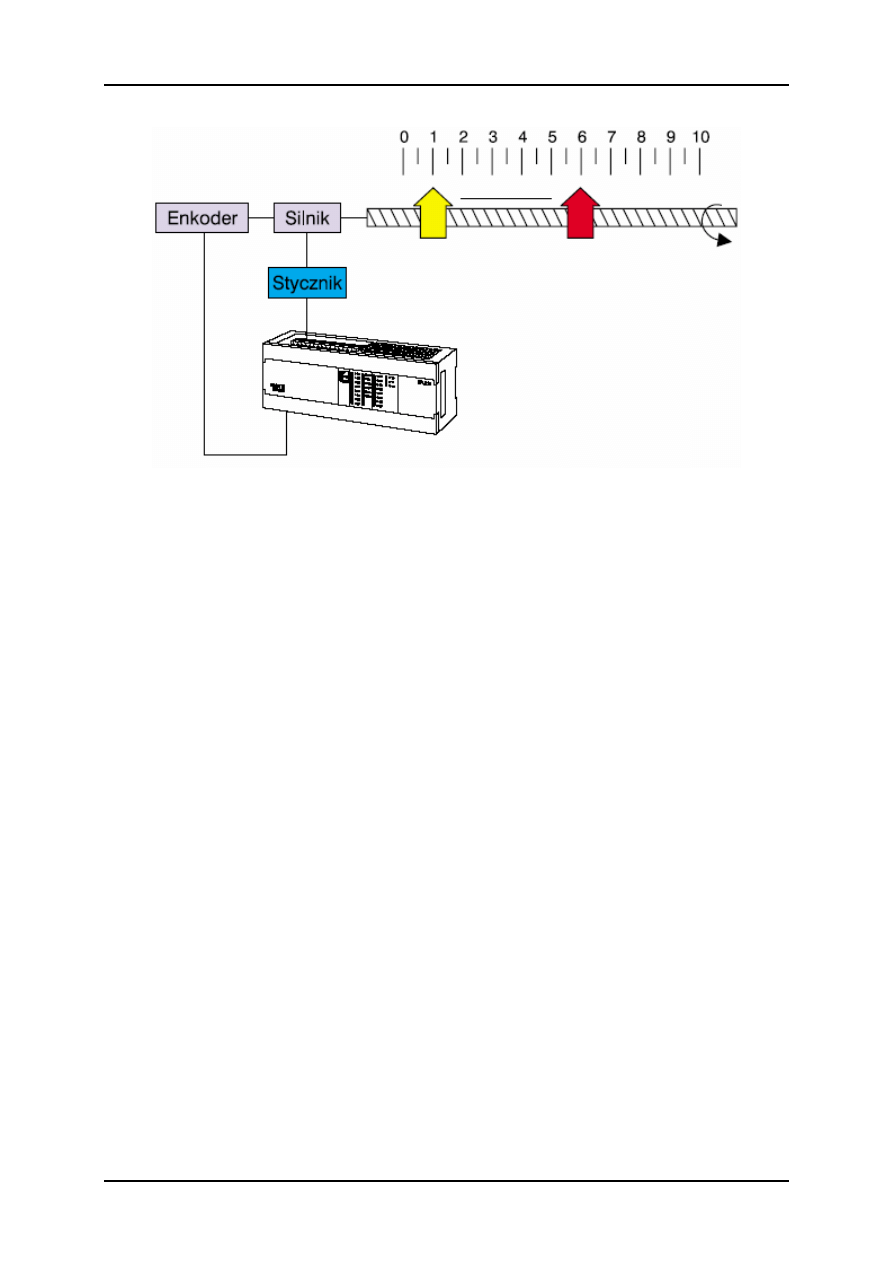

Pozycjonowanie

Pozycjonowanie jest jednym z przykładów zastosowania, w którym można wykorzystać

szybkie liczniki.

Sterowniki programowalne PLC

22

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

W przykładzie z rysunku powyżej stycznik podłączony jest poprzez starter do PLC. Wał

silnika podłączony jest do enkodera i elementu pozycjonowanego. Enkoder generuje impulsy

podczas pracy silnika. W tym przykładzie przesuwany będzie wskaźnik z pozycji 1 do pozycji

6. Załóżmy, że enkoder generuje 600 impulsów na obrót, a potrzebnych jest 1000 obrotów

silnika do przesunięcia wskaźnika do kolejnej pozycji. Aby wykonać żądane przesunięcie,

potrzeba 5000 obrotów silnika. Licznik zliczy do 3000000 (5000 obrotów x 600 impulsów na

obrót) i zatrzyma silnik.

Przerwania

Przerwania to kolejny przykład instrukcji, która jest wykonana w dowolnym momencie cyklu.

W zależności od modułu CPU możliwa jest obsługa:

- zdarzeń przerwań obiektowych (wejść/wyjść),

- przerwań czasowych,

- przerwań z portu komunikacji szeregowej (odbiór i transmisja),

- przerwań szybkiego licznika,

- przerwań wyjścia ciągu impulsów (PTO).

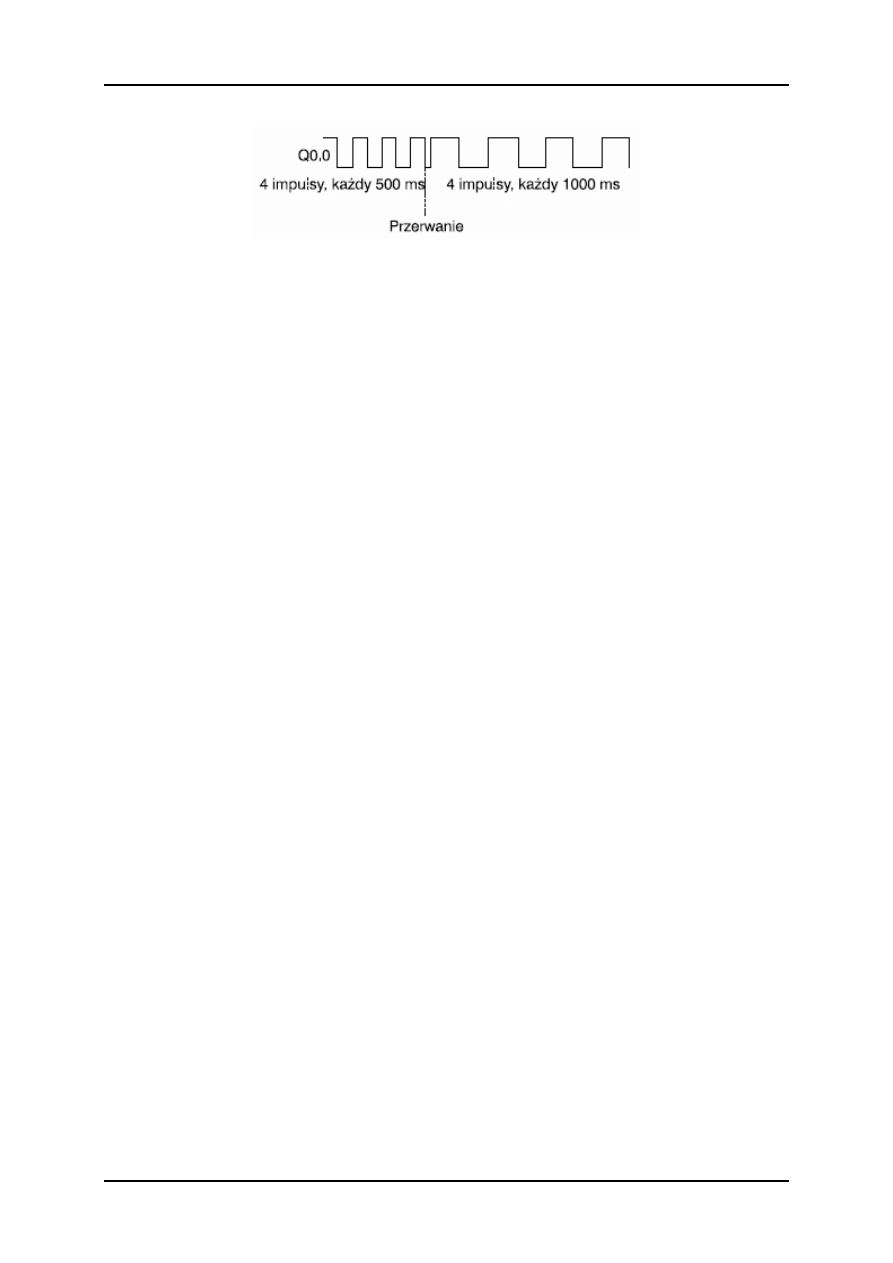

Szybkie wyjścia

Instrukcje szybkiego wyjścia są dostępne tylko w niektórych modułach CPU. Wyjścia takie

(np.: wyjście 1 (Q0.0) i wyjście 2 (Q0.1)) mogą służyć do generowania ciągu impulsów

(PTO) lub impulsów z modulacją szerokości (PWM).

PTO

Wyjście PTO służy do generowania ciągu impulsów dla urządzeń takich jak np.: silnik

krokowy. PTO dostarcza określonej liczby impulsów prostokątnych w określonym czasie.

Liczba impulsów może zawierać się w przedziale od 1 do 4294967295. Czas generowania

ciągu impulsów może mieć wartość z przedziału od 250 do 65535µs lub od 2 do 65535ms.

Sterowniki programowalne PLC

23

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

PTO zapewnia 50% wypełnienie przebiegu. Oznacza to, że impuls posiada poziom wysoki i

niski przez taki sam czas. Liczba impulsów i czas cyklu mogą być zmieniane za pomocą

przerwania. W przykładzie z rysunku powyżej każdy impuls jest załączany i wyłączany co

500ms. Po czterech impulsach pojawiło się przerwanie, które zmienia czas cyklu na 1000ms.

PWM

Funkcja Modulacji Szerokości Impulsu (PWM) umożliwia zmianę wypełnienia generowanych

impulsów wyjściowych. Okres i szerokość impulsu mogą być określone w przedziałach od

250 do 65,535µs lub od 2 do 65,535ms. Szerokość impulsu odpowiada czasowi z zakresu od

0 do 65535µs lub od 0 do 65535ms. Kiedy szerokość impulsu równa jest jego okresowi,

wypełnienie wynosi 100% i wyjście załączone jest bez przerwy. Funkcja PWM może być

wykorzystywana do programowalnej regulacji lub dostrajania sterowanych urządzeń.

Umożliwia to zmianę parametrów pracy dla różnych wariantów produktów lub kompensację

w miarę mechanicznego zużywania się maszyny.

Podłączanie urządzeń zewnętrznych

Terminal tekstowy TD200

Port programatora w S7-200 może być wykorzystany do komunikacji z różnorodnymi

urządzeniami zewnętrznymi. Jednym z takich urządzeń jest terminal tekstowy TD200. Moduł

TD200 wyświetla komunikaty odczytywane ze sterownika S7-200, umożliwiając obserwację

zmiennych programowych. Zapewnia ponadto możliwość wymuszenia stanów wewnętrznych

oraz pozwala

na ustawienia czasu i daty. Terminal TD200 może być podłączony do

zewnętrznego zasilacza, może także być zasilany z S7-200.

Port programatora S7-200 posiada możliwość transmisji w trybie nazywanym trybem

swobodnego portu. Tryb swobodnego portu umożliwia podłączenie się do rozmaitych

inteligentnych urządzeń, takich jak np.: czytniki kodu paskowego, drukarki dowolnego

producenta.

Sterowniki programowalne PLC

24

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

3. Podstawy programowania sterowników PLC

Do tworzenia programów roboczych sterowników PLC S7-200 jest stosowane

oprogramowanie STEP 7-MicroWIN. Program użytkowy składa się z pewnej liczby instrukcji

ułożonych w odpowiednim porządku logicznym odzwierciedlającym opis pracy sterowanego

urządzenia. Instrukcje podzielone są na trzy grupy: instrukcje standardowe, specjalne i

instrukcje szybkie.

Instrukcje standardowe

Instrukcje standardowe znajdują się w większości programów. Instrukcje standardowe

opisują: liczniki czasu, liczniki zdarzeń, połączenia logiczne, pętle programowe,

inkrementacje, negacje, przesunięcia oraz instrukcje blokowe.

Instrukcje specjalne

Instrukcje specjalne używane są do obsługi danych. Instrukcje specjalne zawierają rozkazy

przesunięcia, grupowania w tablicach, szukania, konwersji, iteracji oraz instrukcje czasu

rzeczywistego.

Instrukcje szybkie

Instrukcje szybkie umożliwiają obsługę zdarzeń w trybie przerwań, niezależnie od

skanowania PLC. Są to instrukcje obsługi szybkich liczników zdarzeń, przerwań

obiektowych, aktualizacji stanu wyjść i instrukcje transmisji. Język STEP 7-Micro zawiera

więcej niż 130 instrukcji.

Tryby pracy

Program narzędziowy STEP 7-Micro może działać w trybie Off-line (bez połączenia ze

sterownikiem) lub On-line (z bezpośrednią komunikacją ze sterownikiem). Programowanie w

trybie Off-line umożliwia edycję schematu drabinkowego i przedstawienie zadań

sterowniczych. W tym trybie pracy sterownik PLC nie jest podłączony do programatora.

Praca w trybie On-line wymaga podłączenia programatora do

sterownika. W tym trybie

zmiany programu ładowane są do PLC. Dodatkowo, stany elementów

wejściowych/wyjściowych mogą być monitorowane. Procesor (CPU) może być uruchamiany,

zatrzymywany lub kasowany.

Symbole

Aby zrozumieć wykonywanie instrukcji PLC, konieczne jest poznanie specyficznego języka -

drabinkowego. Język logiki drabinkowej PLC składa się z powszechnie używanego zestawu

symboli, które reprezentują elementy kontroli oraz instrukcje.

Styki

Jednym z najtrudniejszych aspektów programowania PLC dla początkujących użytkowników

jest związek pomiędzy wynikiem operacji logicznej (bitem stanu), odwzorowującym rezultat

działania rozkazu, a funkcjami programowymi, które

wykorzystują ten bit.

Dwie z najczęściej używanych funkcji programowych to

styk normalnie otwarty (NO) oraz styk normalnie

zamknięty (NC). Mówiąc obrazowo, prąd przepływa

Sterowniki programowalne PLC

25

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

przez styki, gdy są one zamknięte. Stykowi normalnie otwartemu (NO) jest

przyporządkowana wartość prawda (bit stanu = 1), gdy kontrolowane wejście lub wyjście jest

w stanie 1. Stykowi normalnie zamkniętemu (NC) jest przyporządkowana wartość logiczna

prawda (bit stanu = 1), gdy stan kontrolowanego wejścia lub wyjścia równa się 0.

Cewki

Symbol cewki przekaźnika odwzorowuje na schemacie wyjście dwustanowe. Adres tego

wyjścia odpowiada oznaczeniu fizycznego zacisku.

Warunkiem załączenia cewki (ustawienia wyjścia w stan 1)

jest stan 1 bitu odzwierciedlającego rezultat zadania

logicznego realizowanego przez obwód sterujący cewkę. Stan

tego bitu (jako stan wyjścia) może być także wykorzystany w

innych obwodach sterowniczych.

Bloki

Bloki reprezentują różne instrukcje lub funkcje, które są

wykonywane, gdy są spełnione warunki logiczne ich realizacji

(bit stanu = 1). Typowymi funkcjami oznaczanymi jako bloki

są liczniki czasu, liczniki zdarzeń i operacje matematyczne.

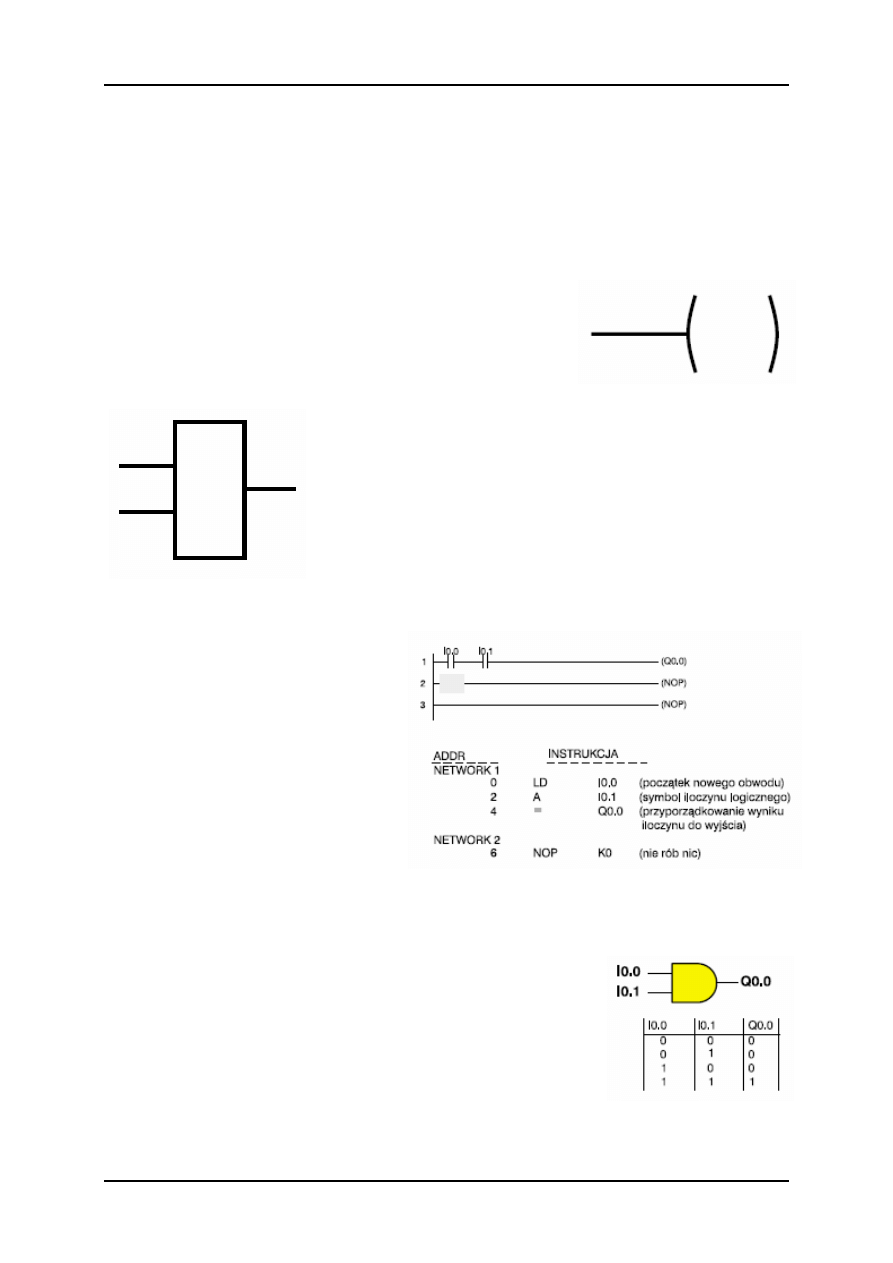

Operacja AND

Każdy obwód w schemacie

drabinkowym reprezentuje operację

logiczną. W przykładzie programu z

rysunku obok pokazano operację

iloczynu logicznego AND. Klawisze

funkcyjne użyte zostały do wybrania

symboli dwóch styków i jednej cewki

wyjściowej. Stan wyjścia Q0.0

obwodu 1 odpowiada iloczynowi

logicznemu stanów wejść I0.0 i I0.1.

Lista instrukcji nowej operacji

logicznej zawsze rozpoczyna się instrukcją ładowania (LD). W przykładzie wejście I0.0

(pierwsze wejście) i I0.1 (wejście drugie) – A (AND - operacja iloczynu logicznego) w liście

instrukcji – muszą mieć wartość prawda, aby wyjście Q0.0 (pierwsze wyjście) miało wartość

prawda.

Innym sposobem przedstawienia funkcji AND jest schemat

logiczny Boole'a. W logice Boole'a symbol bramki AND ma

wejścia po lewej stronie. W naszym przykładzie mamy dwa

wejścia. Wyjście jest zaznaczone po prawej stronie. Działanie

bramki można zrozumieć po prześledzeniu jej tabeli stanów. Aby

stan wyjścia był równy logicznej 1, oba wejścia muszą być w

stanie logicznym 1.

Sterowniki programowalne PLC

26

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

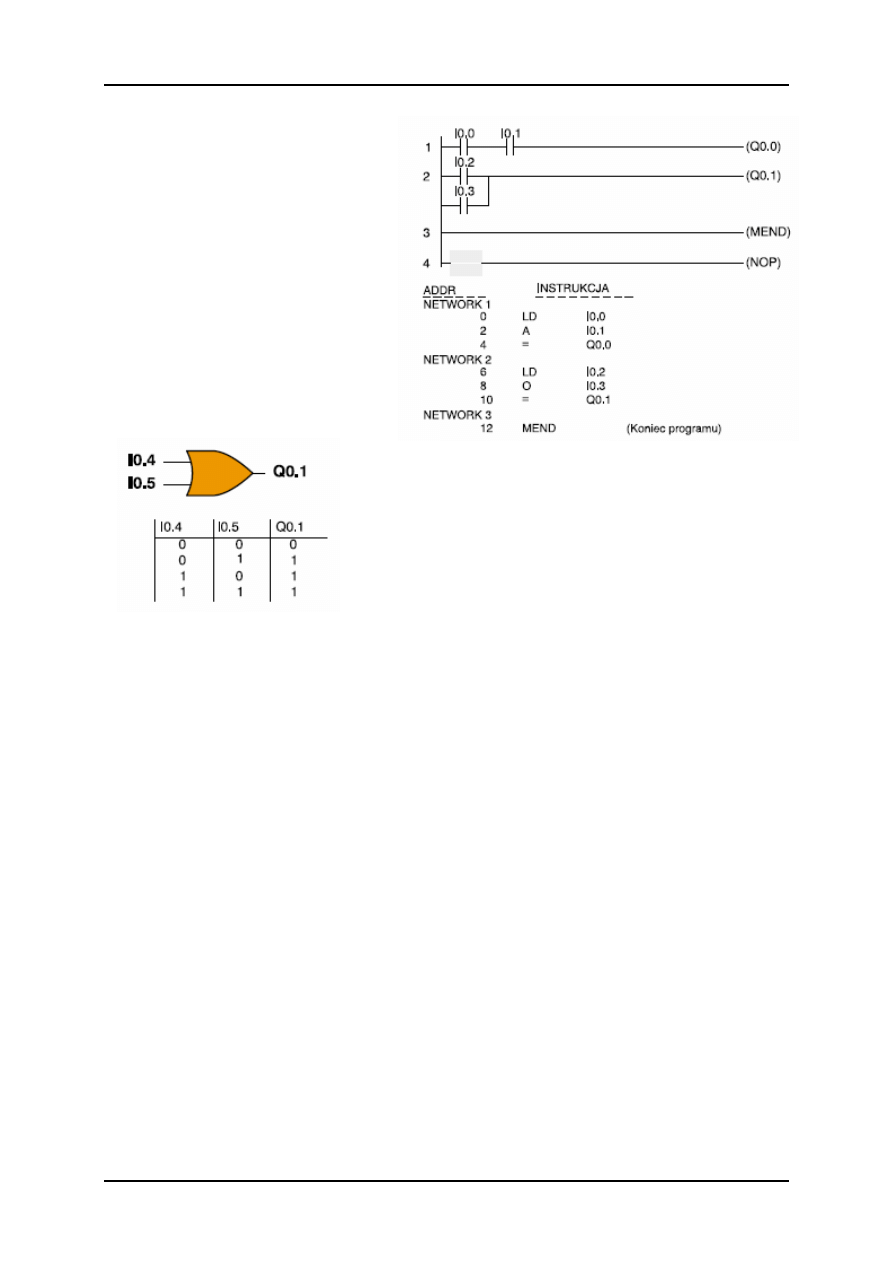

Operacja OR

W kolejnym przykładzie program

został rozszerzony o drugi obwód,

aby przedstawić zastosowanie

operacji OR. Łatwo zauważyć, że

jeśli wejście I0.2 (wejście 3) lub

wejście I0.3 (wejście 4) – O (OR –

operacja sumy logicznej) w liście

instrukcji lub oba są w stanie 1, to

wyjście Q0.1 (wyjście 2) będzie

również w stanie wysokim 1.

Innym sposobem przedstawienia funkcji OR jest schemat

logiczny Boole'a. Symbol graficzny bramki OR różni się

nieznacznie od symbolu AND. Symbol bramki OR ma

wejścia po lewej stronie. W naszym przykładzie mamy

dwa wejścia. Wyjście jest rysowane po prawej stronie.

Działanie bramki można zrozumieć po prześledzeniu

tabeli stanów. Aby stan wyjścia był równy logicznej 1, na

dowolnym wejściu musi być logiczna 1.

Koniec programu

Instrukcja końca głównego programu (MEND) musi być umieszczona jako ostatnia w

programie. CPU wykorzystuje tę instrukcję, aby rozpoznać, że program się kończy. Instrukcja

MEND wprowadzana jest do oddzielnego obwodu. CPU sprawdza program po kolei,

rozpoczynając od obwodu 1. Kiedy osiągnie on instrukcję MEND, CPU wykona diagnostykę

i uaktywni odpowiednie wyjścia, a następnie powtórzy skanowanie programu.

Sterowniki programowalne PLC

27

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

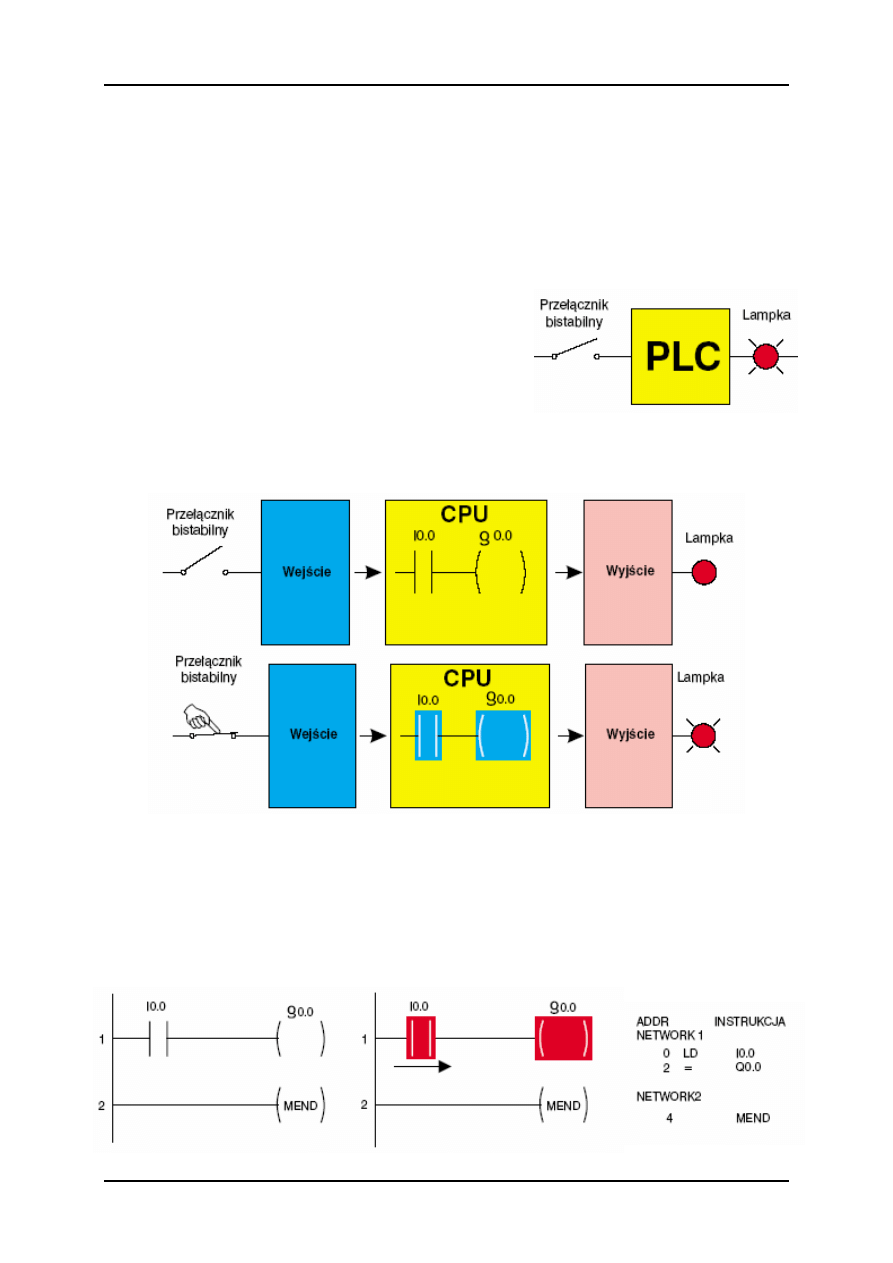

4. Przykłady prostych aplikacji

- Włącznik. Aby wyjaśnić działanie sterownika programowalnego, wykorzystany zostanie

prosty układ z lampką i ręcznym przełącznikiem. W przykładzie przedstawionym na rysunku

lampka jest wyłączona, jeśli przełącznik jest otwarty, a zapalona, kiedy przełącznik jest

zamknięty.

Aby zrealizować to zadanie, przełącznik można

podłączyć do wejścia PLC pomiędzy zacisk wejściowy

I0.0, a 24VDC zasilania PLC. Natomiast lampkę należy

podłączyć do zacisku wyjściowego Q0.0 i 24 VDC

PLC.

Na rysunkach poniżej przedstawiono obsługiwaną przez sterownik sekwencję zdarzeń.

Przełącznik podłączony jest do modułu wejściowego PLC. Lampka podłączona jest do

modułu wyjściowego. Sterownik CPU nieustannie sprawdza stany wejść. Kiedy wykryje

otwarty przełącznik na wejściu I0.0, ustawia na wyjściu Q0.0 logiczne „0”. Lampka pozostaje

wyłączona. Po wciśnięciu przełącznika na wyjściu Q0.0 pojawia się logiczna „1”, zapalająca

żarówkę. Program pracy sterownika w postaci graficznej i listingów przedstawiony jest na

rysunkach poniżej.

Sterowniki programowalne PLC

28

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

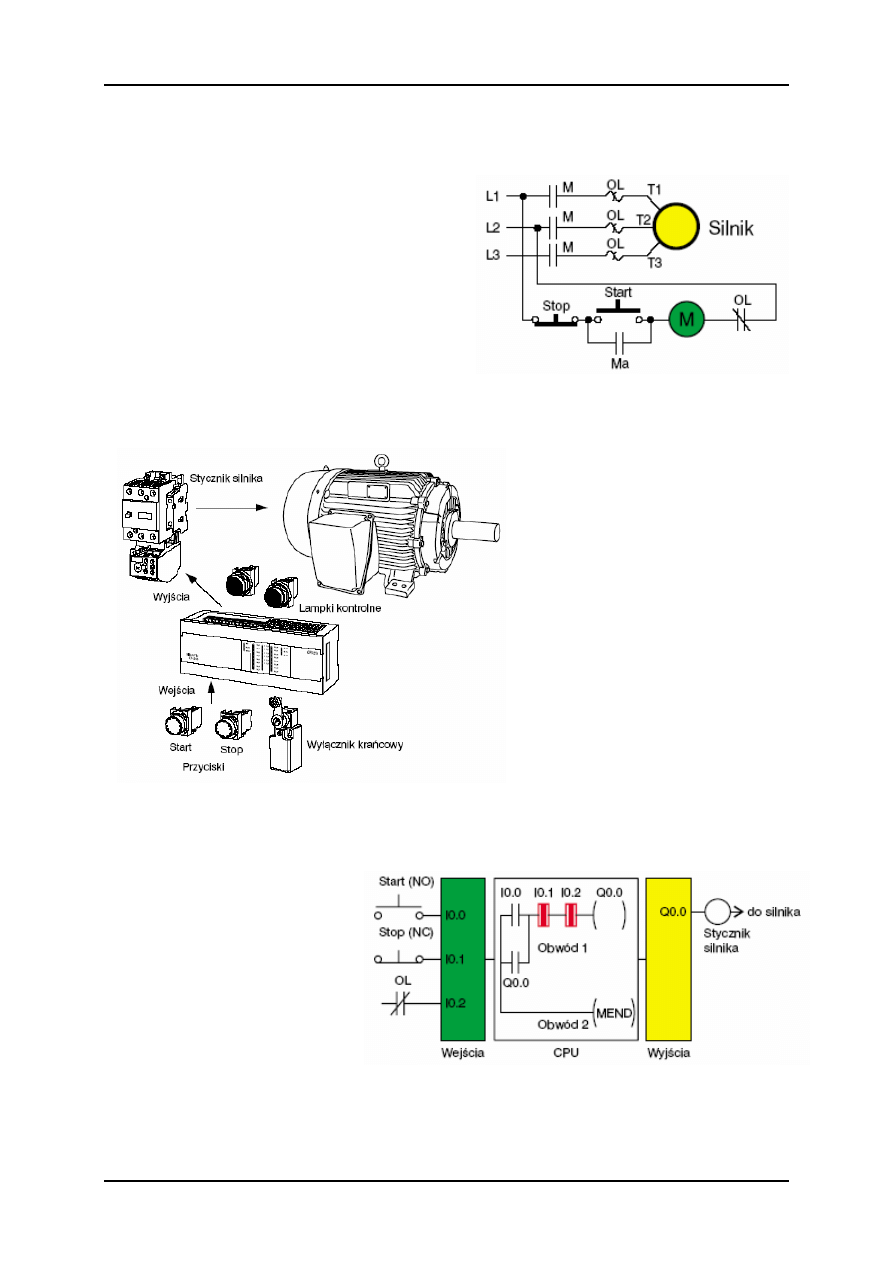

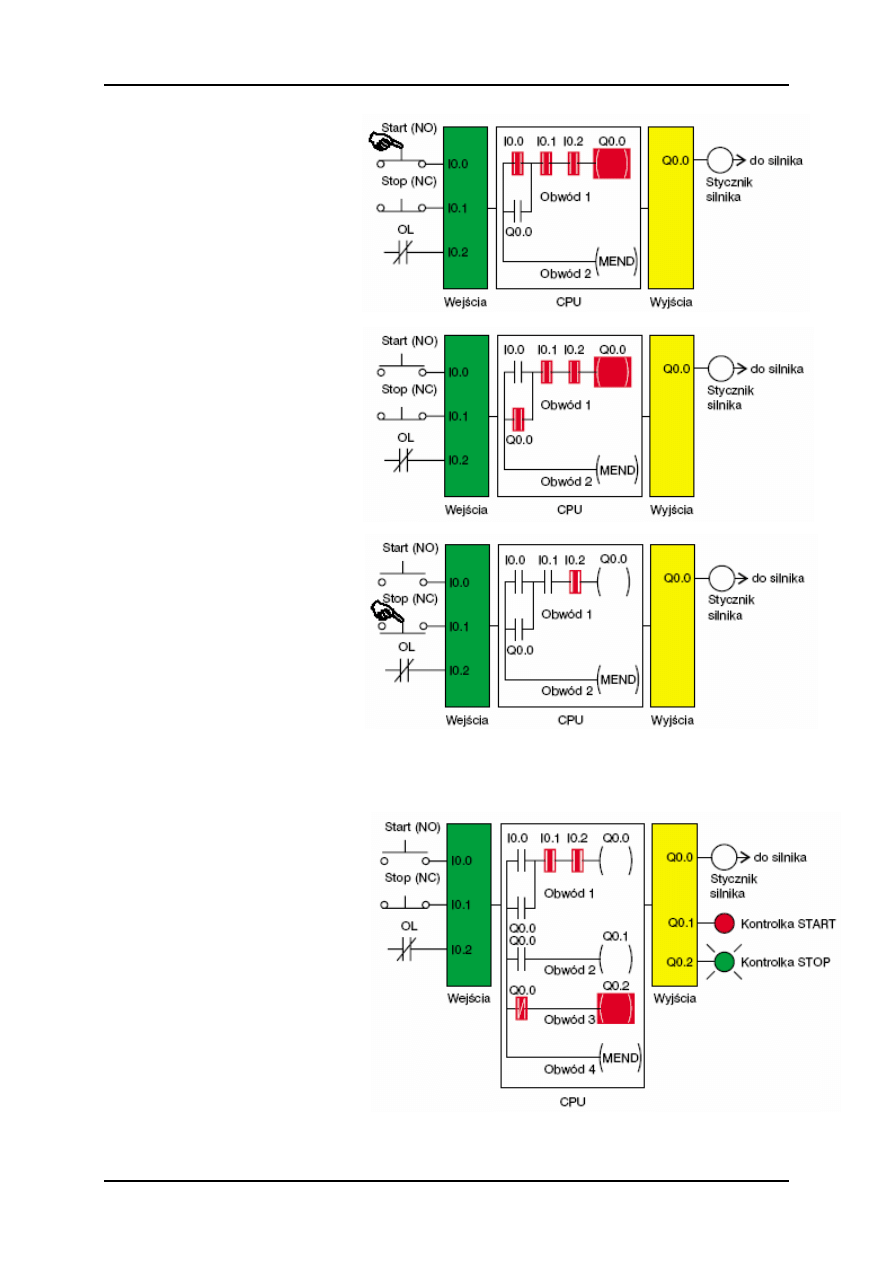

- Starter silnika. Kolejny, nieco bardziej zaawansowany, przykład wykorzystania

sterownika, to układ uruchamiający i zatrzymujący silnik elektryczny. Schemat

przedstawiony na rysunku ilustruje, jak

standardowo steruje się pracą silnika za pomocą

dwóch przycisków. Starter silnika M jest

włączony szeregowo z normalnie otwartym

przyciskiem Start, normalnie zamkniętym

przyciskiem Stop i normalnie zamkniętymi

stykami przekaźnika przeciążeniowego OL.

Chwilowe wciśnięcie przycisku Start zamyka

obwód przepływu prądu i pobudza stycznik

silnika M. Załączone zostają styki główne M i

styki pomocnicze Ma (pomocnicze styki umieszczone w obwodzie podtrzymania). Kiedy

przycisk Start zostanie zwolniony, podtrzymanie zasila cewkę stycznika M poprzez styki

pomocnicze Ma. Silnik będzie pracował do momentu, kiedy normalnie zamknięty przycisk

Stop

zostanie wciśnięty lub

przekaźnik przeciążeniowy otworzy

styki OL przerywając obwód

przepływu prądu do stycznika M.

Realizacja sterowania z

wykorzystaniem sterownika PLC

wygląda następująco: normalnie

otwarty przycisk Start podłączony

jest do 1 wejścia (I0.0), normalnie

zamknięty przycisk Stop podłączony

jest do 2 wejścia (I0.1) oraz

normalnie zamknięty styk

przekaźnika przeciążeniowego

(ochrona silnika)

podłączony jest do

3 wejścia (I0.2).

Wejście 1 (I0.0), wejście 2 (I0.1) i wejście 3 (I0.2) są połączone w układ realizujący funkcję

AND i są wykorzystane do sterowania wyjściem Q0.0. Stan wejścia I0.1 jest logiczną „1”,

ponieważ normalnie zamknięty

przycisk Stop (NC) jest

zamknięty. Stan I0.2 jest logiczną

„1”, ponieważ normalnie

zamknięte (NC) styki

przekaźnika przeciążeniowego są

zamknięte. Dodatkowo,

równolegle do styku I0.0

podłączony jest styk Q0.0

symbolizujący stan wyjścia, do

którego podłączony jest silnik.

Stanowi on obwód podtrzymania.

Sterowniki programowalne PLC

29

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

Kiedy przycisk Start zostaje

wciśnięty, CPU odbiera logiczną

„1”z wejścia 1 (I0.0). Wszystkie

trzy wejścia są teraz logicznymi

„1”. CPU wysyła logiczną „1” do

wyjścia 1 (Q0.0). Stycznik

silnika zostaje pobudzony i silnik

uruchamia się.

Kiedy przycisk Start zostanie

wciśnięty, stan wyjścia 1 (Q0.0)

równa się „1” i w następnym

obiegu normalnie otwarty styk

Q0.0 będzie zamknięty, przez co

wyjście Q0.0 pozostanie

załączone, nawet jeśli przycisk

Start zostanie zwolniony.

Silnik będzie kontynuował pracę

do momentu wciśnięcia

przycisku Stop. Wejście 2 (I0.1)

będzie teraz logicznym „0”. CPU

wyśle „0” do wyjścia 1 (Q0.0).

Silnik się wyłączy. Kiedy

przycisk

Stop

zostanie

zwolniony, funkcja logiczna I0.1

ponownie będzie prawdą i obwód

będzie gotowy do ponownego

uruchomienia silnika przyciskiem

Start.

Rozszerzenie aplikacji o lampki kontrolne

Prezentowana aplikacja może

być łatwo rozszerzona, np.:

poprzez dodanie lampek

kontrolnych dla warunków

START i STOP. W tym

przykładzie lampka wskaźnika

START podłączona jest do

wyjścia 2 (Q0.1), a lampka

wskaźnika STOP do wyjścia 3

(Q0.2). Normalnie otwarte Q0.0

(wyjście 1) podłączone jest w

obwodzie 2 do wyjścia 2 (Q0.1),

a normalnie zamknięty styk Q0.0

podłączony jest do wyjścia 3

(Q0.2) w obwodzie 3.

Sterowniki programowalne PLC

30

Zespół Szkół Ponadgimnazjalnych Nr 3 im. Stanisława Staszica w Krośnie ©

Grzegorz Kuźniarowicz

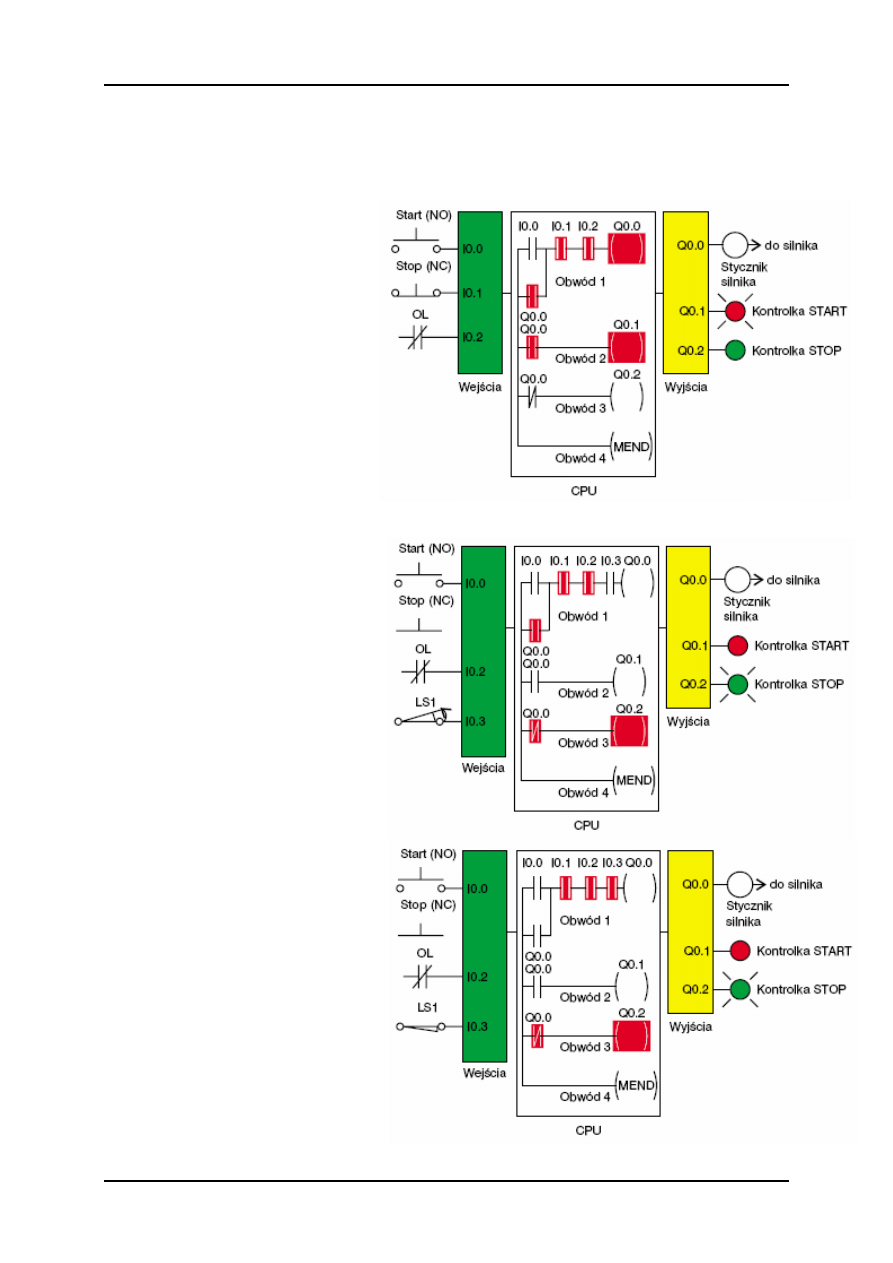

W stanie Stop wyjście 1 (Q0.0) jest otwarte. Normalnie otwarte styki Q0.0 w obwodzie 2 są

otwarte, a lampka START podłączona do wyjścia 2 (Q0.1) jest wyłączona. Normalnie

zamknięty styk Q0.0 w sieci 3 jest zamknięty, a lampka STOP podłączona do wyjścia 3

(Q0.2) świeci się.

W momencie uruchomienia silnika

przez PLC, wyjście 1 (Q0.0) jest

w wysokim stanie logicznym.

Normalnie otwarte styki Q0.0 w

obwodzie 2 są teraz przełączone

na logiczną „1” (zamknięte) i

wyjście 2 (Q0.1) załącza lampkę

START. Normalnie zamknięte

styki Q0.0 w obwodzie 3

przełączają się na logiczne „0”

(otwarte), a lampka wskaźnika

STOP podłączona do wyjścia 3

(Q0.2) jest teraz wyłączona.

Rozszerzenie aplikacji o wyłącznik krańcowy

Aplikacja może być dalej

rozszerzana przez dodanie

wyłącznika krańcowego LS1 z

normalnie otwartymi stykami do

wejścia 4 (I0.3), który może służyć

do zatrzymania lub zabezpieczenia

silnika przed przypadkowym

uruchomieniem (osłona silnika lub

jego dodatkowe wyposażenie mogą

być kontrolowane przez wyłącznik).

Jeśli osłona zostanie otwarta, to

normalnie otwarte styki LS1 zostaną

otwarte i silnik nie będzie mógł być

uruchomiony.

Kiedy osłona zostanie zamknięta,

styki wyłącznika LS1 zamkną się,

wejście 4 (I0.3) zostanie ustawione

na „1” i silnik będzie mógł być

uruchomiony przyciskiem Start.

Program może być rozbudowywany

o wiele dodatkowych zastosowań

komercyjnych i przemysłowych,

które ograniczone są tylko przez

liczbę wejść/ wyjść i wielkość

dostępnej pamięci sterownika PLC.

Wyszukiwarka

Podobne podstrony:

sterowniki+programowalne+plc%2c+cz%ea%9c%e6+5

Sterowniki programowalne PLC Siemens(1)

Sterowniki programowalne PLC Siemens

PROGRAMOWALNE STEROWNIKI LOGICZNE PLC

Programowanie sterownikow przemyslowych PLC J Kasprzyk

programowanie plc 793

procedury regulacyjne sterownikow programowalnych

Sterowniki program w ukł automatyki

Sterownik programowalny, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, AUTOMA

więcej podobnych podstron