Sudia Podyplomowe Koksownictwo 2008

Zapasy w systemie logistycznym

dr in

ż. Małgorzata Maternowska

Zapasy - definicja

Zgromadzone i składowane do celów działalności gospodarczej dobra

materialne, wchodzące w skład rzeczowych składników majątku

obrotowego, występujące jako materiały i surowce, produkcja w toku oraz

wyroby gotowe

Niezagospodarowane dobra rzeczowe, utrzymywane przez firmę celem

użycia w przyszłości

Skutek braku możliwości zsynchronizowania strumieni dopływu i

odpływu

Częściowo niepożądane przerwy w przepływie materiałów

Zapasy w systemie logistycznym

Zapasy

surowców

Zapasy

surowców

Zapasy

produkcji

w toku

Zapasy

produkcji

w toku

Zapasy wyrobów

gotowych w

przedsiębiorstwie

Zapasy wyrobów

gotowych w

przedsiębiorstwie

Zapasy

wyrobów

gotowych

w terenie

Zapasy

wyrobów

gotowych

w terenie

Funkcje zapasów

Umożliwiają wykorzystanie efektu skali przy zakupie, transporcie lub

produkcji towarów

Kompensują różnice pomiędzy podażą i popytem

Ułatwiają specjalizację produkcji w przedsiębiorstwie

(w gospodarce narodowej - podział pracy)

Służą spekulacji ( np. tworzone są ze względu na spodziewany wzrost

cen)

Zabezpieczają przed niepewnością

Podział zapasów ze względu na:

POWÓD TWORZENIA

Zapasy bie

żące

Zapasy cykliczne

(sezonowe)

Zapasy bezpiecze

ństwa

Zapasy nadmierne

RODZAJ

Surowce, materia

ły,

zespo

ły kooperacyjne

Produkcja w toku

Wyroby gotowe

Cz

ęści zamienne,

materia

ły pomocnicze

Które dobra powinny być przedmiotem magazynowania?

Ile danego dobra należy magazynować ?

W jakiej ilości należy je zamawiać, aby odtworzyć poziom

magazynowanych zasobów ?

Kiedy należy składać zamówienie w celu uzupełnienia

poziomu zapasów ?

Decyzje dotyczące magazynowania

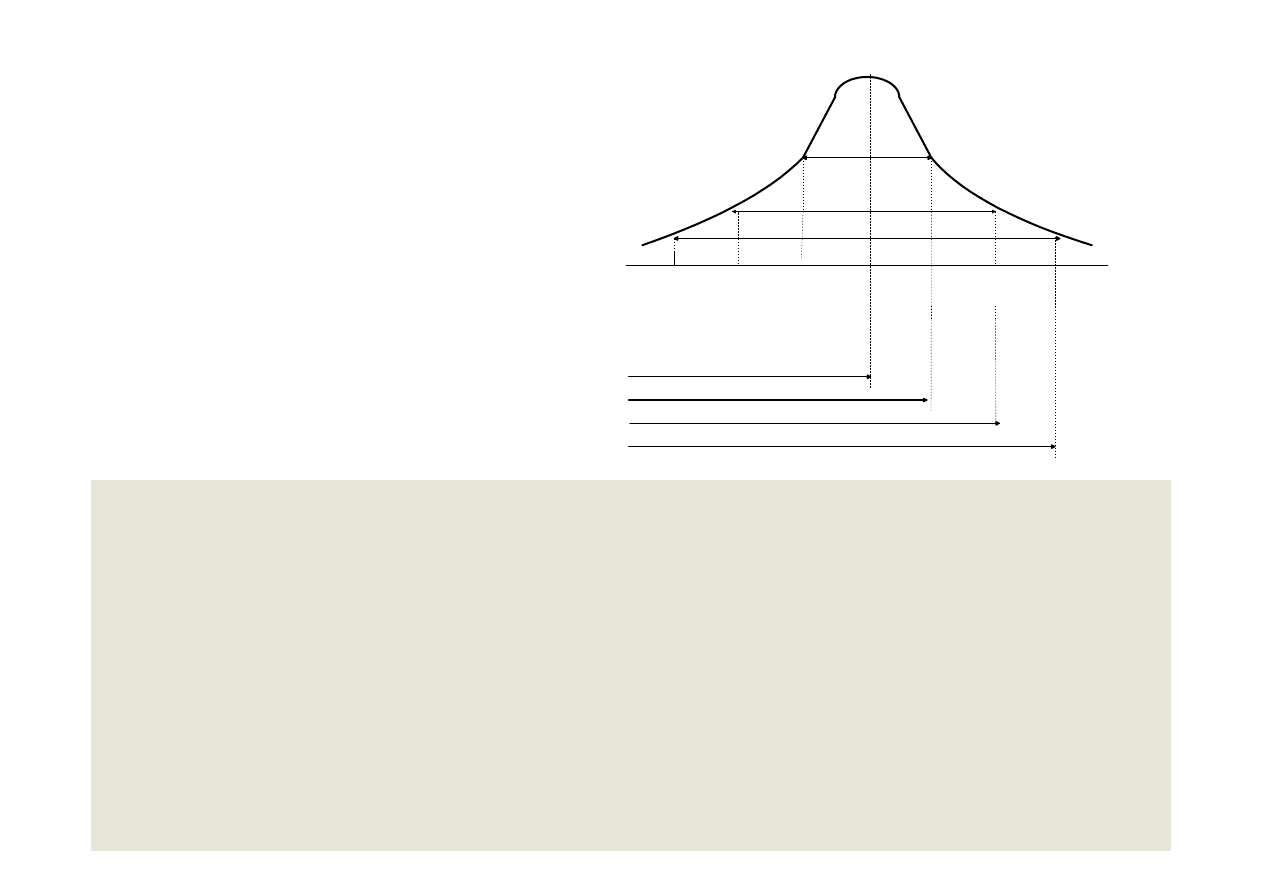

Cykl realizacji zamówienia

Poziom zapasów magazynowych

Cykl sk adania

ł

zamówie (

ń

cykl dostawy)

Wielkość zamówienia

W

Z

Ca kowity

ł

przeci tny

ę

zapas

Czas

t

1

t

2

Zapas

średni

Wz/ 2

Zapas bezpiecze stwa

ń

t

3

t

0

Przebieg popytu

P o

w

s

Punkt

sk adania

ł

zamówień

Składniki zapasu magazynowego

Ustalanie normatywów zapasu magazynowego

produkcyjnego zabezpieczającego

Z

m - p

= Z

d

( R

d

- R

o

)

Z

m - p

-

zapas magazynowo -

produkcyjny

Z

d

-

zużycie dzienne

R

d

-

rytm dostawcy

R

o

-

rytm odbiorcy

Z

m-z

= Z

d

O

d

+ B

d

+ B

o

Z

d

- zużycie dzienne odbiorcy w liczbie

sztuk na jednostkę czasu, w jakiej

określono odchylenie O

d

O

d

- statystycznie obliczona wielkość

odchyleń

B

d

- średnia liczba braków w komórce

dostawcy

B

o

- średnia liczba braków w komórce

odbiorcy

ej

produkcyjn

partii

wielko w

ś

n

y

produkcyjn

program

Q

wanie

zapotrzebo

za a o o

ł ł ż

którego

dla

okres,

O

zu u yc

ż ż

dzienne

Z

Q

nO

Z

n

R

RZ

n

d

d

d

Ustalić zapas magazynowy

produkcyjny i zabezpieczający dla

dwóch współpracujących wydziałów.

Dane konieczne do obliczeń zawiera poniższa

tabela:

Rozwiązanie

Wyszczególnienie

Wydzia „dostawca”

ł

Wydzia „odbiorca”

ł

Ekonomiczna wielkość

partii n

1000 szt.

600 szt.

Zapotrzebowanie

miesi czne ( 30 dni) Q

ę

3000 szt.

3000 szt.

rednia liczba braków

Ś

w % wielko ci partii

ś

10%

10%

Odchylenie w dniach

sp ywu partii

ł

1

-

Zapas magazynowy produkcyjny i zabezpieczający

Uzupe

łnianie i utrzymywanie zapasów

Czas sta y

ł

Czas zmienny

Ilo

sta a

ść

ł

( t, W

z

)

( s, W

z

)

Ilo

zmienna

ść

( t, S )

( s, S )

Reguły zamawiania towarów

P -

W

Z

-

K

Z

-

a -

W

j

-

K

U

-

m -

Roczna wielko zapotrzebowania

ść

Wielko zamówienia

ść

Roczne koszty zamówie handlowych

ń

Koszty sta e przypadaj ce na zamówienie

ł

ą

Warto ( koszt) jednostki zapasów

ść

Koszty utrzymania zapasów

Stawka jednostkowa kosztów magazynowania i

kosztów zamro enia ( oprocentowania) kapita u

ż

ł

w zapasach ( % warto ci jednostki zapasu/ rok;

ś

przyjmuje si , e przybiera warto z przedzia u

ę ż

ść

ł

10- 25%)

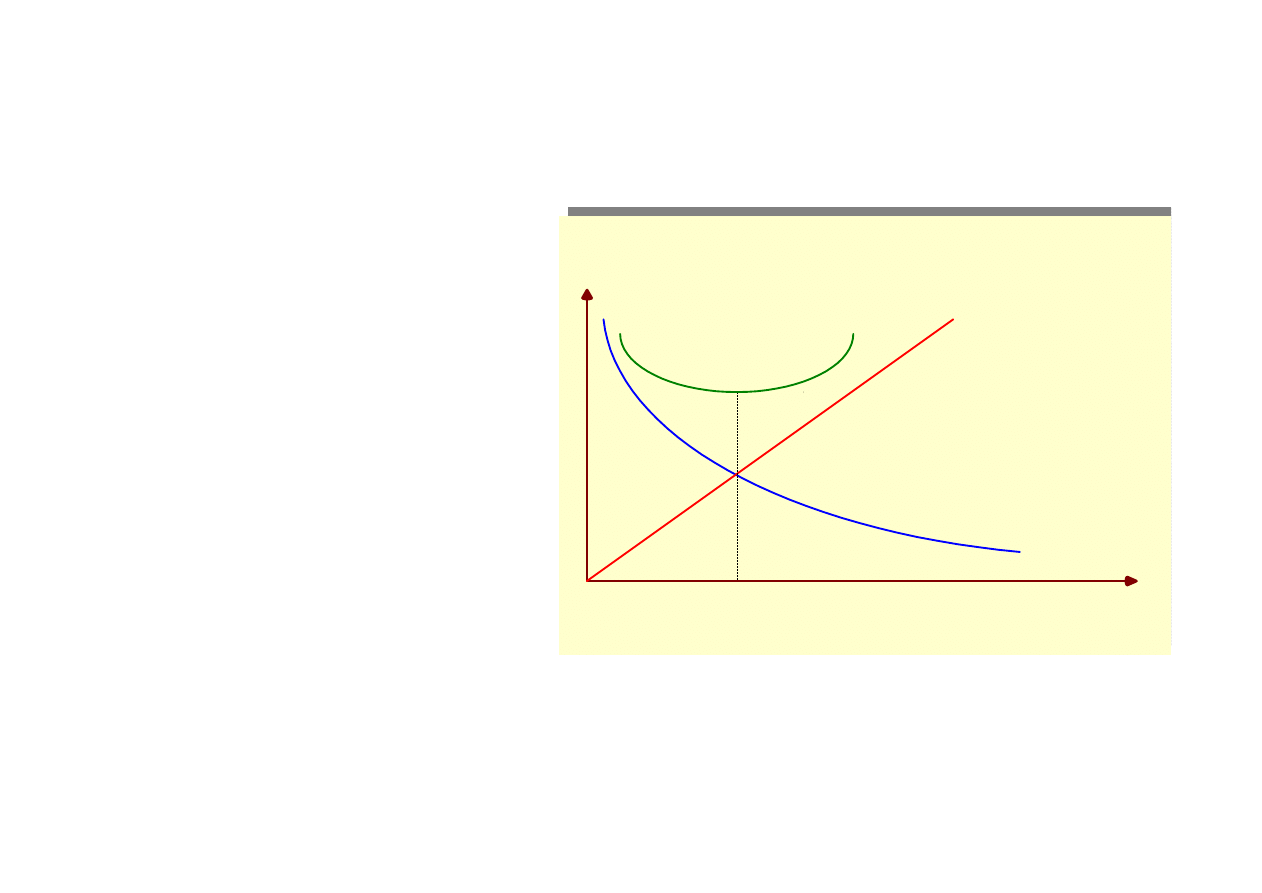

K o s zty u trzy m a n ia

za p a s ó w

K u = W z/ 2 x W j x m

G lo b a ln e k o s zty ro c zn e

G K L = K z + K u

K o s zty za m ó w ie ń

h a n d lo w y c h

K z = a x P / W z

W ie lk o

za m ó w ie n ia

ś ć

R o c zn y p o zio m k o s ztó w

W z o p t.

Optymalna wielkość

zamówienia

Pewna firma produkowa a i sprzedawa a pe n gam przemys owych

ł

ł

ł ą

ę

ł

urz dze klimatyzacyjnych. Przedsi biorstwo to nabywa o u dostawcy

ą

ń

ę

ł

zewn trznego komplety przeka ników elektrycznych do zamontowania w swych

ę

ź

urz dzeniach. Zamawiano ok. 300 pude ek (w ka dym znajdowa o si 24

ą

ł

ż

ł

ę

przeka ników) 54 razy w roku. Daje to

cznie ok.16 000 pude ek. Cena zakupu

ź

łą

ł

jednego pude ka wynosi a 8$, koszty zamówienia a = 10 $/zamówienie,

ł

ł

wspó czynnik kosztów utrzymania zapasów m = 25%. Waga 1 pude ka wynosi a

ł

ł

ł

25 funtów. Koszty przewozu pokrywa odbiorca. Przeka niki wysy ane by y na

ł

ź

ł

ł

paletach po 20 pude ek.

ł

Stawka frachtowa wynosi a:

ł

I.

4 $ za 100 funtów przy dostawach poni ej 15 000 funtów

ż

II. 3,9 $ za 100 funtów przy dostawach pomi dzy 15 000 – 39 000 funtów

ę

III. 3,64 $ za 100 funtów przy dostawach powy ej 39 000 funtów.

ż

Wyznaczenie optymalnej ( ekonomicznej) wielko

ści zamówienia

EWZ- przyk

ład

Typowym udoskonaleniem formu y EWZ jest jej przystosowanie do

ł

wzi cia pod uwag stawek transportowych uwzgl dniaj cych rabaty ilo ciowe.

ę

ę

ę

ą

ś

Wówczas:

EWZ

1

= ( (1 – r) EWZ

0

Gdzie:

EWZ

1

- maksymalna wielko , która mo e zosta zamówiona, kwalifikuj ca do

ść

ż

ć

ą

obni ki

ż

kosztów jednostkowych

r - procent obni ki ceny w przypadku zamówienia wi kszej partii

ż

ę

P - roczny popyt w jednostkach

m - stopa okre laj ca

ś

ą koszty utrzymania zapasów

EWZ

0

- EWZ oparta na cenach bie cych

żą

EWZ =

m

W

aP

j

2

Stosuj c podan wcze niej formu otrzymujemy nast puj cy wynik:

ą

ą

ś

łę

ę

ą

EWZ

0

=

m

W

aP

j

2

=

r =

EWZ

1

=

2rP

m

+

Rozwiązanie przykładu

Czynniki określające poziom zapasu

bezpieczeństwa

D

ługość czasu dostawy na odtworzenie stanu zapasów

S = t

w

( N

max

- N

o

)

Prawdopodobie

ństwo przekroczenia czasu dostawy i przekroczenia pobrań (błąd

w prognozie niezawodno

ści

zachowania czasu dostawy

i wielko

ści zapotrzebowania)

S = k

Za

łożony poziom obsługi

Liczba magazynów

S = S

1

n

S –

wielkość zapasu bezpieczeństwa

N

max

– maksymalnie możliwy popyt w

jednostce czasu

N

0

-

oczekiwany, przeciętny popyt w

jednostce czasu

t

w

-

czas dostawy

б -

odchylenie standardowe rozkładu błędu

prognozy

k -

współczynnik bezpieczeństwa

S

n

-

całkowity zapas bezpieczeństwa w

przypadku n magazynów

S

1

-

zapas bezpieczeństwa dla zaspokojenia

popytu z jednego magazynu

n -

liczba magazynów, gdy popyt ma zostać

zaspokojony z kilku magazynów

Metody określenia optymalnego poziomu

zapasu bezpieczeństwa

Określenie poziomu zapasu bezpieczeństwa za pomocą kosztów

niedoborów

Określenie poziomu zapasu bezpieczeństwa na podstawie

uwzględnienia zmian popytu wskutek wystąpienia niedoborów

Określenie poziomu zapasu bezpieczeństwa przez utrzymywanie

gotowości do świadczenia określonego poziomu obsługi dostaw

95,44%

99,74%

68,26%

Odchylenie

- 3

standartowe

- 2

- 1 0

( rednia)

ś

+ 1

+ 2

+ 3

50 %

97, 72%

98, 87%

84, 13%

Poziom

obs ugi

ł

klienta

Błąd prognozowania stanowi różnicę pomiędzy wartością prognozowaną i rzeczywistą.

Gęstość rozkładu błędu prognozowania może być opisana przez rozkład normalny

o parametrach: wartość średnia i odchylenie standardowe

Pole pod krzywą rozkładu - prawdopodobieństwo wystąpienia błędu prognozowania

Dla poziomu zapasu bezpieczeństwa istotne są tylko takie błędy, wskutek których zostanie

przekroczona przeciętna wartość popytu, a zatem

przy określaniu poziomu zapasu bezpieczeństwa interesujące jest jedynie

prawdopodobieństwo, z którym określony popyt nie zostanie przekroczony.

Określa

się je jako jednostronną, statystyczną wielkość pewności.

[2] Rozkład normalny błędu

prognozowania

[2] Wielkość zapasu bezpieczeństwa zależy od błędu

prognozowania i prawdopodobieństwa wyczerpania się zapasu.

S = k

s -

wielkość zapasu bezpieczeństwa

k - współczynnik bezpieczeństwa ( ile odchyleń standardowych odpowiada

danemu prawdopodobieństwu)

- odchylenie standartowe rozkładu błędu prognozowania

Zapas

bezpiecze stwa

ń

Prawdopodobie stwo,

ń

z którym popyt nie

zostanie przekroczony

Prawdopodobie stwo

ń

wyst pienia niedoborów

ą

= 0

=

1

=

2

=

3

50 %

84,13 %

97,72 %

99,87 %

50%

15,87 %

2,28 %

0,13 %

1.

mierzony jako procentowy udział liczby okresów dostaw, w których stan

magazynowy wystarcza do zaspokojenia popytu w liczbie wszystkich

okresów dostaw.

Mierzy się więc % okresów dostaw w których nie występują niedobory.

Wielkość niedoborów nie ma znaczenia.

2.

mierzony jako procent popytu, który może zostać zaspokojony z

magazynu podczas czasu dostawy.

Nie dotyczy to częstości występowania niedoborów, istotna jest

natomiast ich wielkość

.

3. Poziom obsługi dostaw

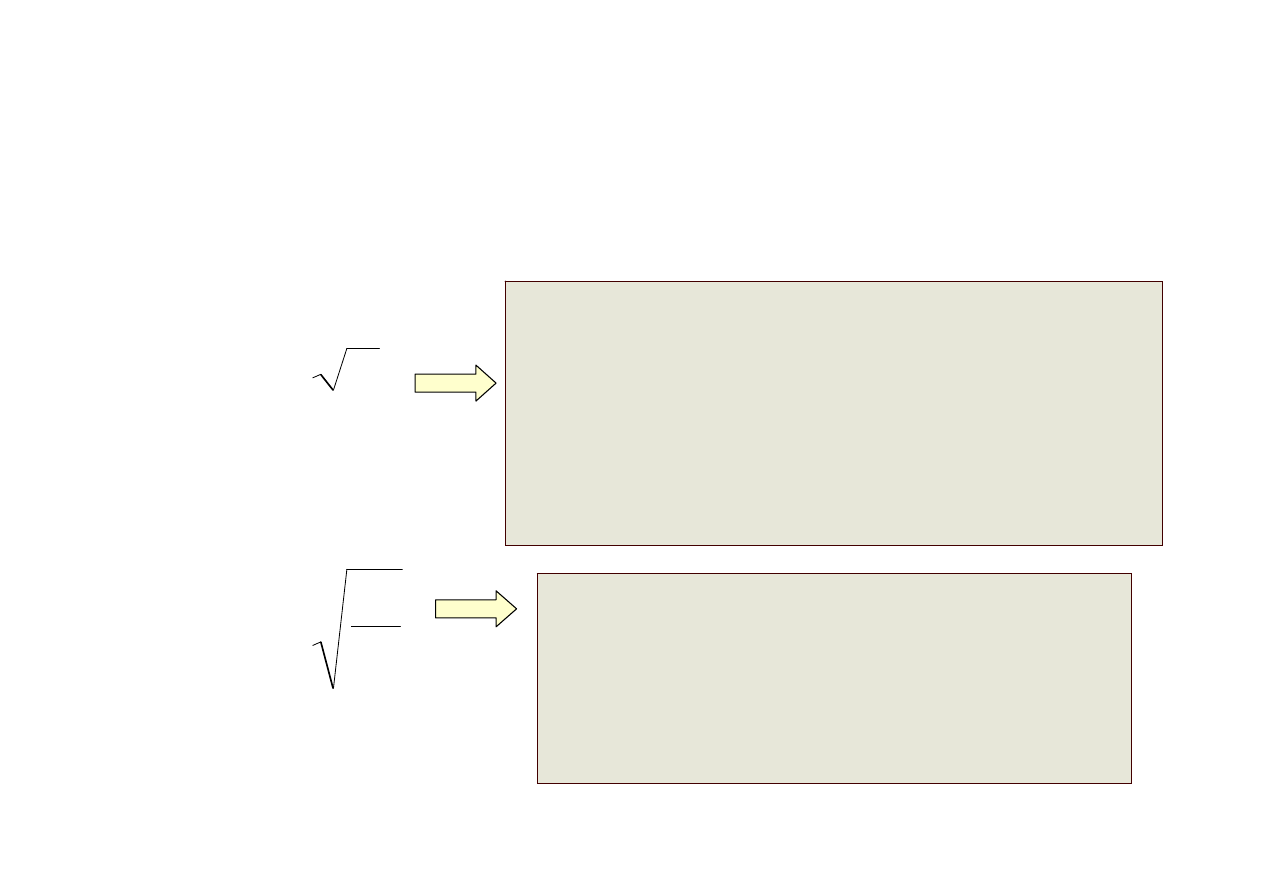

[4] Prawo pierwiastka kwadratowego

1

2

1

1

n

n

S

S

n

S

S

n

n

S

n

-

łączny zapas w przyszłych obiektach

S

1

-

łączny zapas w istniejących obiektach

n

1

- liczba istniej

ących obiektów

n

2

- liczba przysz

łych obiektów

S

n

-

łączny zapas bezpieczeństwa w „n”

magazynach

S

1

- zapas bezpiecze

ństwa do zaspokojenia

popytu z jednego magazynu

n - liczba magazynów

Je

żeli popyty zaspokajane z dwóch

niezale

żnych magazynów „x” i „y” są

od siebie statystycznie niezale

żne,

wówczas wariancja charakteryzuj

ąca

wielko

ść błędu prognozy dla całego

popytu jest równa sumie wariancji

b

łędów prognozy dla poszczególnych

popytów.

Vc = V

x

+ V

Y

Odchylenie standardowe b

łędu

prognozy okre

śla poziom zapasów

bezpiecze

ństwa:

V

x

= 9

V

y

= 16

V

c

=

x

=

y

=

c

=

dla k =1 ca

łkowity poziom zapasu

bezpiecze

ństwa danego artykułu

w dwóch magazynach wynosi:

W wypadku jednego magazynu:

Y

X

c

Y

Y

x

x

V

V

V

V

[4] Ilość magazynów

Przykład ( dotyczy sfery zbytu)

Oczekiwana liczba dostaw w roku

co x- tygodniowa (miesięczna)

dostawa

x

średnia sprzedaż w ostatnim okresie

=

wymagana wielkość zapasu

bezpieczeństwa

Przykład:

Przedsiębiorstwo oczekuje, że

będzie 8 dostaw w ciągu roku

To oznacza, że co 6,5 tygodnia

(52 : 8) będzie realizowana

dostawa.

Przyjmując, że w okresie

ostatnich 8 tygodni średnia

sprzedaż wynosiła 100

jednostek/ tydzień,

wymagany zapas

bezpieczeństwa będzie wynosił

100 x 6,5 = 650 jednostek

Praktyczna zasada wyznaczania

wielkości zapasu bezpieczeństwa

Selektywne prowadzenie gospodarki

magazynowej - zagadnienia podstawowe

Utrzymywanie towaru w magazynie jest korzystne wtedy, gdy koszty wynikające

z jego niedoboru są większe niż koszty związane z jego magazynowaniem.

Decyzja o magazynowaniu (utrzymywaniu zapasu) danego towaru zależy od

struktury jego konsumpcji ( zużycia): przy konsumpcji (zużyciu ) regularnym

oferuje się dostawy zsynchronizowane z zużyciem, w przypadku nieregularnego

zużycia ( konsumpcji) – indywidualne zaopatrzenie, gdy wystąpi

zapotrzebowanie

Przy podejmowaniu decyzji o selektywnym magazynowaniu, istotny jest

stosunek ilości rodzajów i wartości materiałów (w logistyce materiałowej) lub

stosunek ilości artykułów i obrotu (w logistyce dystrybucji) ( metoda ABC)

Metoda ABC

Materiały A o wysokiej wartości i (lub) dużym udziale w

Kosztach materiałowych ogółem, należy traktować ze szczególną

uwagą w zakresie:

Dokładnej analizy cenowej

Szczegółowej analizy struktury kosztów

Obszernych analiz rynkowych

Gromadzenia większej liczby ofert

Dokładnego przygotowywania zamówień

Dokładnych dyspozycji materiałowych

Precyzyjnego prowadzenia ewidencji zapasów

Regularnej kontroli zapasów

Precyzyjnego wyznaczania wielkości zapasów

bezpieczeństwa

Negocjowania mniejszych wielkości dostaw

Preferencji w zastosowaniu analizy wartości

Klasyfikacja materia ów

ł

Klasyfikacja dostawców

1. Zestawienie danych dotycz cych

ą

zu ycia ilo ciowego

ż

ś

2. Obliczenie warto ci zu ycia

ś

ż

3. Uszeregowanie otrzymanych w pkt. 2

warto ci w ci g malej cy

ś

ą

ą

4. Obliczenie skumulowanych stawek

procentowych zu ycia

ż

5. Na podstawie otrzymanych w pkt. 4

wyników– przyporz dkowanie

ą

materia ów do jednej z trzech klas A, B

ł

lub C:

1. Zestawienie sumy rocznych

obrotów z poszczególnymi

dostawcami

2. Uszeregowanie wysoko ci obrotów

ś

w ci g malej cy

ą

ą

3. Obliczenie obrotu poszczególnych

dostawców w procentach obrotów

cznych

łą

4. Obliczenie skumulowanych

obrotów w %

5. Na podstawie otrzymanych w pkt.

3 wyników- przyporz dkowanie

ą

dostawców do jednej z trzech klas

A,B lub C:

Klasa A – materia y/ dostawcy : ok. 75% warto ci zu ycia /

ł

ś

ż

wielko ci obro

ś

tów przypada na ok. 5% ilo ci pozycji

ś

asortymentowych/ ogólnej liczby dostawców

Klasa B – ok. 20% / 20%

Klasa C – 5% / 75%

Dla artykułów z grupy C ( materiały niskiej wartości i/ lub małym

udziale w ogólnych kosztach materiałowych), obowiązuje zasada

stosowania prostych procedur, maksymalnej redukcji nakładów. Ze

względu na dużą ilość asortymentów i niewielką ich wartość, przy

dążeniu do obniżenia kosztów dostaw i zamówień, działania winny

koncentrować się na upraszczaniu procedur dyspozycyjnych i

rutynowym składaniu zamówień u stałych dostawców.

Oznacza to:

Stosowanie zbiorczych zamówień

Stosowanie uproszczonych wskaźników do składania zamówień

Zamówienia telefoniczne

Rozliczenia miesięczne

Uproszczoną ewidencję magazynową

Odpis z konta zapotrzebowania miesięcznego

Zamawianie dużych ilości

Uproszczona kontrola zapasów

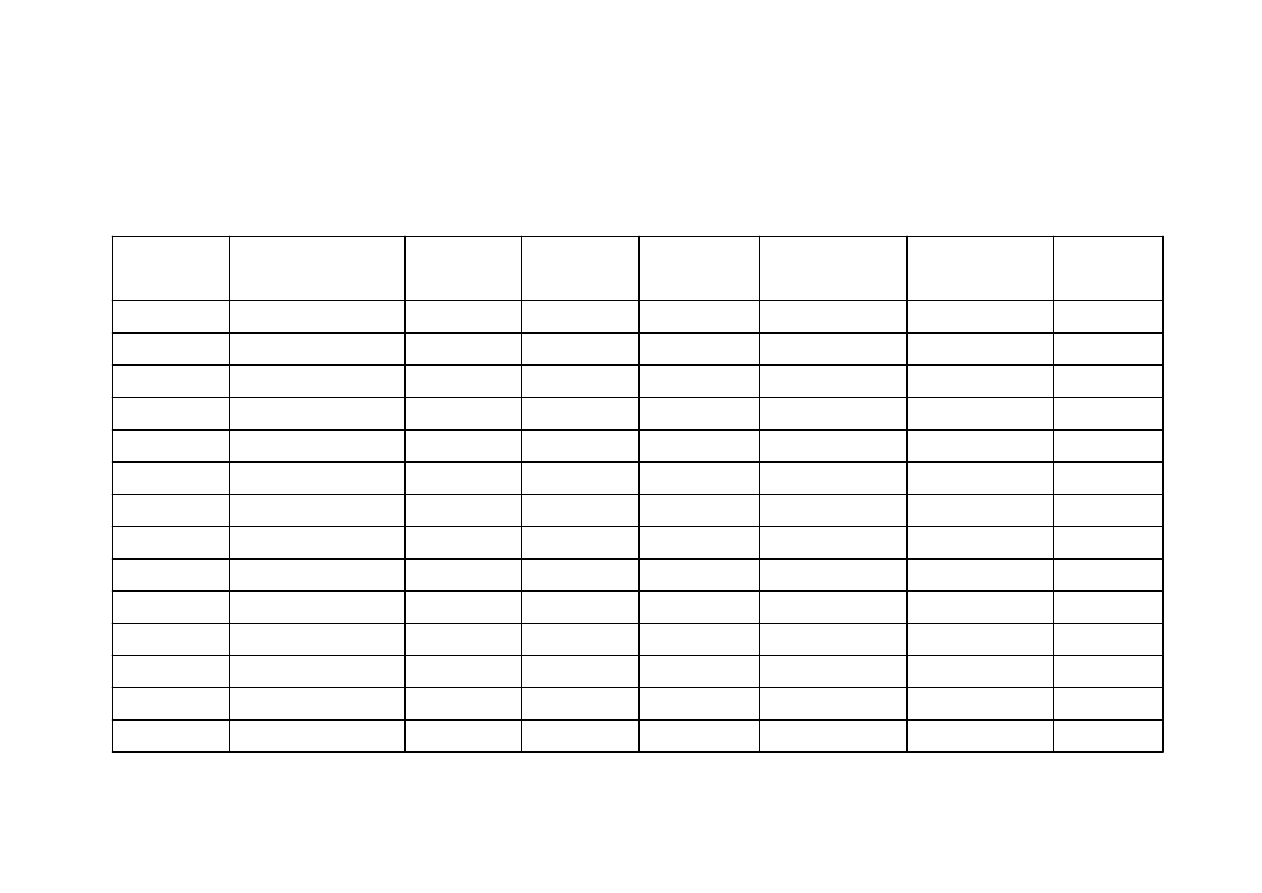

2,5

16

X14

9,5

4,5

X13

2,5

13

X12

0,5

250

X11

2,5

15

X10

0,1

500

X9

0,8

150

X8

6,3

5

X7

2,5

13

X6

0,3

500

X5

8,5

3,5

X4

9,5

15

X3

1,4

120

X2

2,0

4.5

X1

KLASY

SKUMULOWANA

WARTOŚĆ

ZUŻYCIA W [%]

SKUMULOWANA

WARTOŚĆ

ZUŻYCIA

WARTOŚĆ

ZUŻYCIA

MALEJĄCO

WARTOŚĆ

ZUŻYCIA

CENA(ZL)

ZAPOTRZEBOWANIE

PRODUKT

Metoda ABC - przykład

Indywidualne zaopatrzenie

w razie zapotrzebowania

Zaopatrzenie zsynchronizowane z

produkcją lub zużyciem

Ograniczona potrzeba

magazynowania - niskie koszty

magazynowania i utrzymywania

zapasów -ryzyko wystąpienia przerw

w produkcji - materiały

ogólnodostępne lub zaopatrzenie

produkcji jednostkowej

dostawy wynikające z przebiegu

produkcji- zapasy utrzymywane w

formie niewielkiego zapasu

bezpieczeństwa- niższe koszty-

niezawodni dostawcy - ścisła

współpraca z dostawcami

uniezależnienie się od dostaw

zewnętrznych- wzrost kosztów-

problem optymalnej wielkości

zamawiania

Zaopatrzenie z utrzymywaniem

zapasów

Wyszukiwarka

Podobne podstrony:

3 SYSTEMY LOGISTYCZNE

System Logistyczny kabel cz 4

Gostomczyk Organizacja systemu logistycznego

SEM 2 Systemy logistyczne Praca semestralna (A5)

Analiza i pomiar systemów logistycznych wykład 1( 24.02.2008)(1), Logistyka, Logistyka

12 zintegrowane systemy logistyczne

Systemy logistyczne, szkoła

SYSTEMY LOGISTYCZNE -04.02, logistyka

więcej podobnych podstron