Metody zagęszczania

Metody zagęszczania

betonu

betonu

Opracowali:

Opracowali:

Magdalena

Magdalena

Grzywińska

Grzywińska

Paweł Kula

Paweł Kula

Rafał Pyjos

Rafał Pyjos

Karolina Szafran

Karolina Szafran

KBI sem. VII

KBI sem. VII

2006/2007

2006/2007

1. Zasady zagęszczania

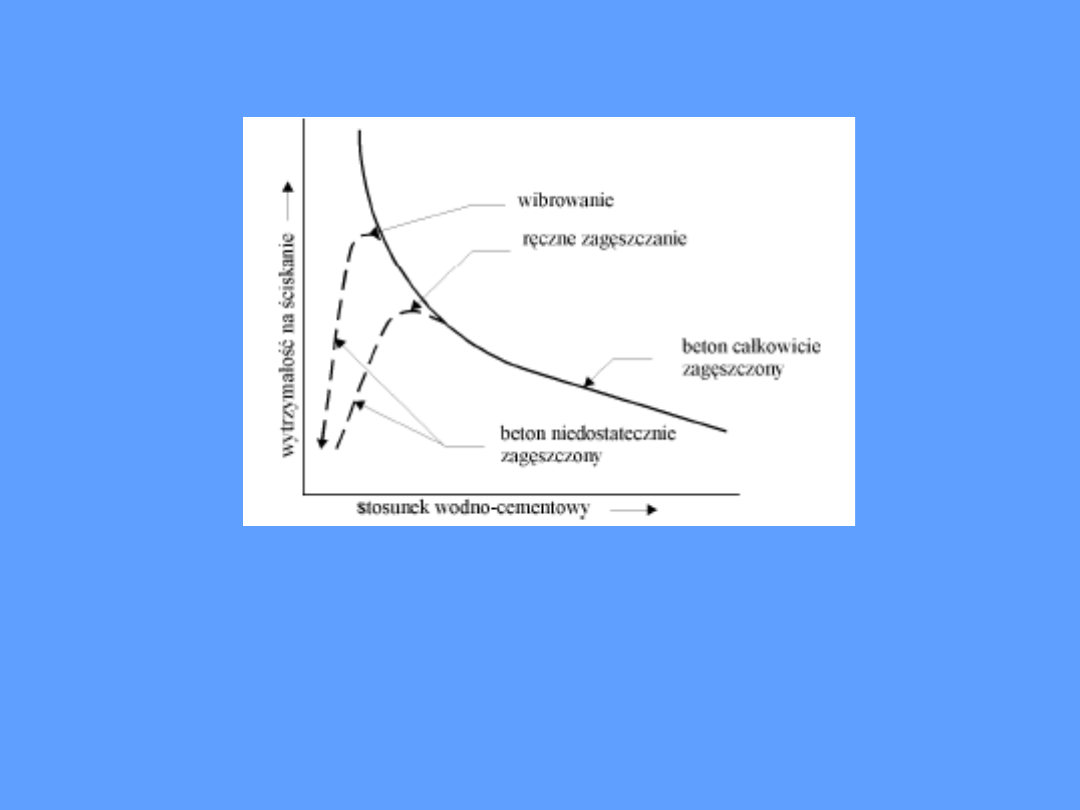

Zagęszczanie mieszanki betonowej jest przedostatnią czynnością (przed pielęgnacją) decydującą o

jakości betonu i konstrukcji z niego wykonanej. Dlatego tez:

mieszanka musi być zagęszczona do stanu ścisłego i jednorodnego (ilość porów po

zagęszczeniu nie może przekraczać wartości dopuszczonej przez normy lub instrukcje dotyczące

konkretnych elementów)

deskowanie musi być szczelnie wypełnione i zbrojenie dokładnie otulone

powierzchnia wykonanej konstrukcji powinna być możliwie gładka i bez porów.

Do zagęszczenia mieszanki trzeba użyć siły, która pokona tarcie wewnętrzne i doprowadzi do

ścisłego ułożenia składników. Ponieważ mieszanka betonowa ma właściwości tiksotropowe,

zagęszczenie jest ekonomiczniejsze pod względem użycia energii, jeśli cały czas podczas zagęszczania

jest w ruchu. Mieszankę w ruchu cechuje mniejsze tarcie wewnętrzne.

Przy doborze systemów i sprzętu do zagęszczania trzeba mieć na uwadze to, że z punktu widzenia

wytrzymałości betonu najważniejsza jest wytrzymałość zaczynu i zaprawy w betonie, czyli w

konsekwencji ich stan zagęszczenia. Stąd na przykład stosowanie wibratorów wyższych częstotliwości

jest korzystniejsze, choć grube ziarna kruszywa mniej na nie reagują. Najkorzystniejsze byłyby

wibratory o zmiennej częstotliwości. Wraz z wielkością kruszywa rośnie tarcie w mieszance betonowej,

dlatego, w przypadku betonów o takiej strukturze, trzeba używać sprzętu o większej mocy lub metod o

większej skuteczności.

Rys.1 [2] Zależność wytrzymałości betonu od metody i stopnia zagęszczenia

2.

Stosowane

są

następujące

podstawowe

sposoby

zagęszczania:

1) dziobanie

2) ubijanie

3) wibrowanie

4) prasowanie

5) walcowanie

6) utrząsanie

7) wirowanie

8) próżniowanie

Ponadto stosuje się metody wynikające z jednoczesnego stosowania wyżej wymienionych

metod podstawowych:

9) wibroprasowanie

10) prosoodpowietrzanie

11) wibrowiroprasowanie

12) wibroodpowietrzanie

13) wibrowalcowanie

14) wibrotłoczenie

Wymienione metody można podzielić za względu na pewne istotne cechy, i tak:

pod względem zachowania W/C:

obniżające wartości W/C w wyniku zagęszczania (metody 7, 8, 10, 11 i 13)

zachowujące niezmienne W/C (pozostałe metody)

pod względem charakteru użytej siły:

siła statyczna (metody 4, 5, 7, 8, 10)

siła dynamiczna (metody 1, 2, 3, 6)

siły mieszane (pozostałe metody)

pod względem możliwości zastosowania:

na placu budowy (metody 1, 2, 3, 5, 8)

w zakładach prefabrykacji (pozostałe metody)

metody ręczne (1 i 2)

metody mechaniczne (pozostałe, a także może tu należeć metoda 2)

K

Sposób zagęszczania

K-

1

silne

ubijanie,

utrząsanie,

wibroprasowanie,

prasowanie,

walcowanie

K-

2

ubijanie, wibrowanie powierzchniowe, utrząsanie, wibrowanie na

stoliku wibracyjnym

K-

3

wibrowanie wgłębne, wibrowanie wibratorem przyczepnym,

wirowanie, próżniowanie

K-

4

lekkie wibrowanie wgłębne i wibratorem przyczepnym, wirowanie,

próżniowanie

K-

5

dziobanie, uderzanie w deskowanie

Tablica 1. Sposób zagęszczania w dostosowaniu do urabialności mieszanki betonowej,

wyrażonej konsystencją K

2.1. Dziobanie

Dziobanie, zwane także sztychowaniem, stosowane jest do mieszanek o konsystencji ciekłej i

półciekłej. Polega ono na zagęszczaniu wgłębnym przez zanurzanie prętów stalowych. Przy tego typu

zagęszczaniu grubość warstwy betonu nie powinna przekraczać 50cm. Zagęszczając nowo ułożoną

warstwę pręty należy zagłębiać tak, żeby zanurzały się one na głębokość około 10-20 cm w warstwę

wcześniej ułożoną, w celu zapewnienia jednorodności betonu w miejscu zetknięcia się warstw. Pręty

do dziobania powinny mieć średnicę Ø 16 mm i być ostro zakończone (szpice lub łopatki). Mieszanki

betonowe zawierające zbyt dużo piasku (>45%) słabo reagują na dziobanie.

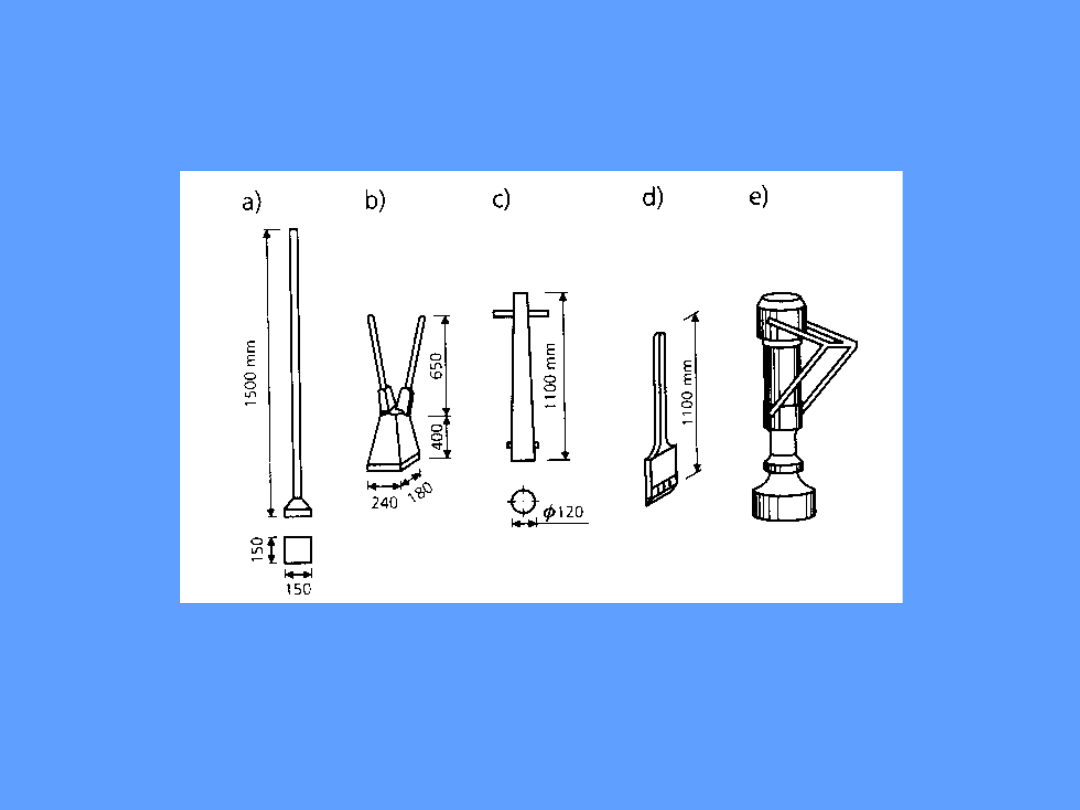

2.2. Ubijanie

Zagęszczanie przez ubijanie stosowane jest przy konsystencjach gęstoplastycznych i

wilgotnych. Do ubijania ręcznego – dopuszczalnego obecnie tylko w przypadku niewielkiej ilości

betonów

o

podrzędnym

znaczeniu

–

stosuje

się

ubijaki

o

masie

7-16 kg i o powierzchni uderzenia 150-250 cm

2

. W zasadzie powinno się ubijać tylko ubijakami

mechanicznymi, które spotyka się o różnym kształcie i różnej masie w zależności od typu

wykonywanego elementu. Jest to tzw. ubijanie powierzchniowe lub płaskie. Ubijak nie zagłębia się

wcale lub bardzo nieznacznie w mieszankę betonową. Grubość ubijanej warstwy i typ ubijaka muszą

być do siebie dobrane. Dopuszczalne grubości warstw wahają się w granicach 10-25 cm. W

przypadków ubijaków ręcznych należy nimi uderzać z wysokości 20-30 cm, natomiast ubijaki

mechaniczne mają uregulowaną siłę uderzenia i należy je tylko przesuwać po powierzchni. Im

mieszanka jest bardziej sucha, tym cięższy musi być ubijak. Ubijanie należy prowadzić do momentu,

aż na całej ubijanej powierzchni pojawi się mleczko cementowe. Objawi się to utworzeniem cienkiej,

jednolitej powierzchni błyszczącej od wypływającego mleczka cementowego. Ubijanie betonu

wodoszczelnego, układanego warstwami nie jest dobrą metodą zagęszczania, gdyż z reguły na

stykach poszczególnych warstw zagęszczenie jest mniejsze i z czasem przez te miejsca może nastąpić

filtracja wody.

Ubijaki mechaniczne mają dużą przewagę nad ręcznymi m.in. dlatego, że duża częstotliwość

impulsów (500-1000 na minutę) wywołuje także zjawisko drgań mieszanki, czyli jej wibrację. Powoduje

to, że beton ubijany mechanicznie uzyskuje do 10% wyższą wytrzymałość na ściskanie niż ubijany

ręcznie.

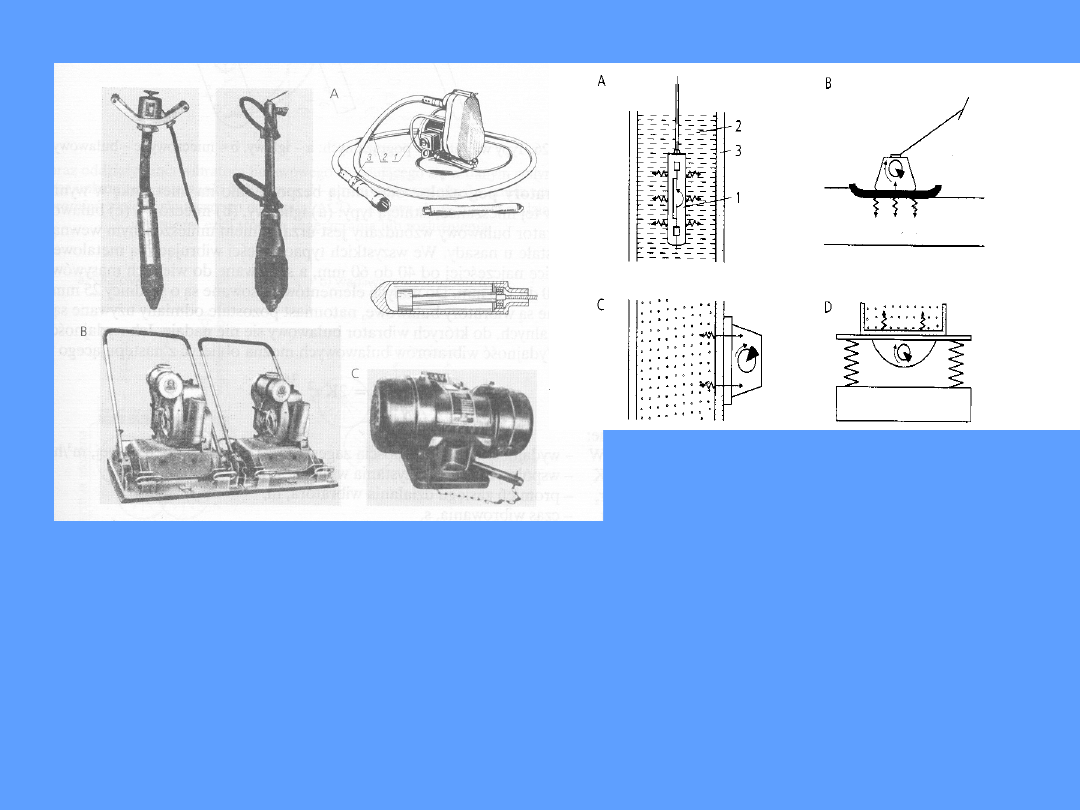

Rys. 2[1] Narzędzia do zagęszczania mieszanki przez ubijanie: a,b – ubijaki

płaskie ręczne, c – ubijak okrągły, d – ubijak do zagęszczania w narożach i

przy ścianach, e – ubijak mechaniczny

2.3. Wibrowanie

Jest to metoda najpowszechniej stosowana zarówno na placu budowy, jak i w zakładach

prefabrykacji.

2.3.1. Istota wibracji

Szybkie drgania wibratora wprawiają w drgania ziarna kruszywa i otaczający je zaczyn

cementowy, posiadający właściwości tiksotropowe. Wskutek drgania struktura ta zostaje zaburzona i

w rezultacie lepkość zaczynu znacznie maleje. W okresie drgań maleje też tarcie i spójność pomiędzy

poszczególnymi składnikami mieszanki. Dzięki tym zjawiskom staje się ona ruchliwa i bardziej

płynna. Ziarna kruszywa łatwo przesuwają się względem siebie i gęściej układają. Powietrze jako

lżejsze jest wypierane, unosi się do góry i uchodzi z mieszanki betonowej. Aby nie spowodować

rozsegregowania składników, musi być dokładnie ustalony optymalny okres wibracji – rys.3.

Wibrowanie należy zakończyć w momencie, gdy na powierzchni betonu zaczyna wydzielać się

mleczko cementowe. Zbytnie przedłużanie pracy wibratora obniża jego wydajność oraz efekty

ekonomiczne, a newet może prowadzić do rozdzielenia się składników.

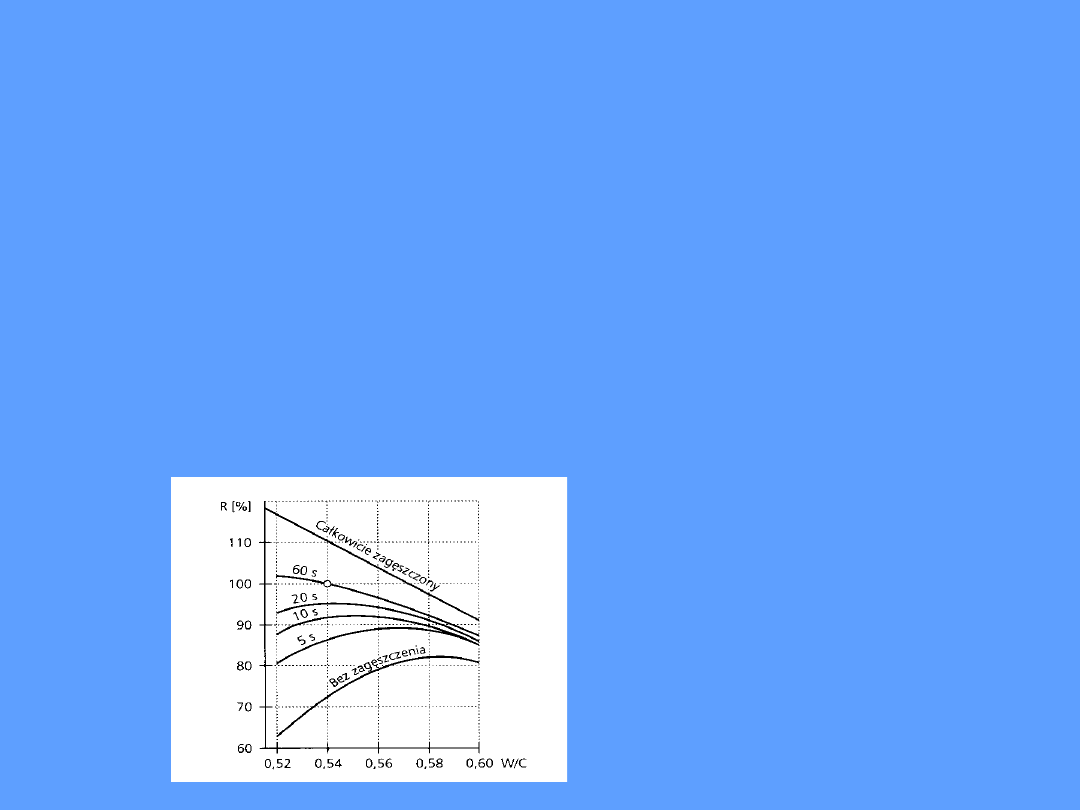

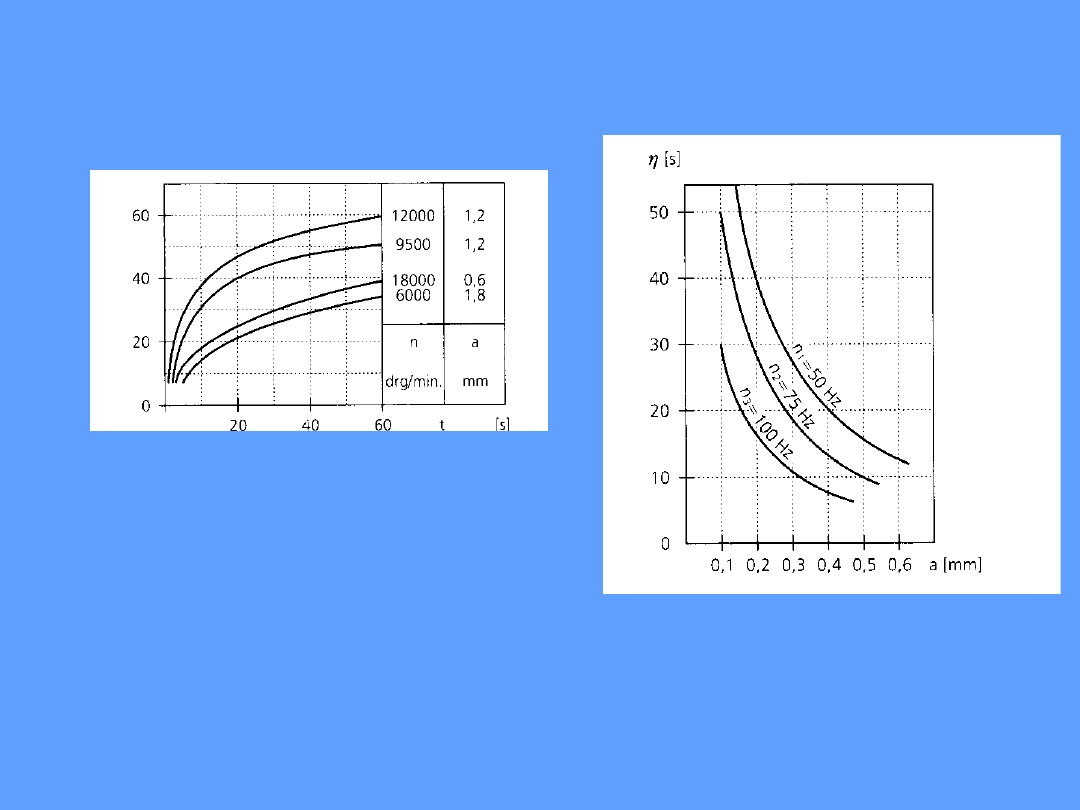

Rys.3[1] Związek między wytrzymałością na

ściskanie betonu R, urabialnością mieszanki

(W/C) i pracą dla jej zagęszczania (s)

Czas wibracji wynosi około 10 do 30 s, a zależy od konsystencji i składu mieszanki betonowej oraz

typu wibratora i jego technicznych parametrów. Wibrator jest charakteryzowany częstością drgań

(n), amplitudą (a) i siłą bezwładności (s).

Rys. 4[1] Promień zasięgu wibracji (r

z

) w zależności

od czasu wibracji (t), częstotliwości (n) i amplitudy

(a) dla wibratora o stałej sile bezwładności (S)

(wibrator pogrążalny z buławą o średnicy 60 mm,

konsystencji mieszanki – 8 s w aparacie Ve-Be)

Rys. 5[1] Zależność między lepkością

mieszanki betonowej (η), amplituda (a) i

częstotliwością drgań (n) wibratora

2.3.2. Rodzaje wibratorów

Stosowane wibratory można podzielić według trzech następujących kryteriów:

1) sposobu przekazywania drgań

2) urządzenia wywołującego drgania w wibratorze

3) rodzaju siły poruszającej.

Najważniejszym dla technologa betonu jest sposób przekazywania drgań na mieszankę

betonową. Wyróżnić można w tym zakresie wibratory:

pogrążalne

powierzchniowe

przyczepne

stoły wibracyjne

Rys. 6[1] Zdjęcia wibratorów i rysunki schematów ich działania: wibrator A –

pogrążalny (wgłębny), B – powierzchniowy, C – przyczepny, D – stół

wibracyjny

2.3.2.1. Wibratory pogrążalne (wgłębne)

Spośród stosowanych na budowach wibratorów, wibratory wgłębne są najbardziej

rozpowszechnione. Są one najmniej energochłonne, ponieważ prawie całkowicie wykonywana przez nie

praca jest pracą zagęszczania mieszanki betonowej. Elementem roboczym takiego wibratora jest

wibrująca buława lub iglica, która zanurzona w mieszance przekazuje jej swoje drgania. Kierunek

rozchodzenie się tych drgań jest prostopadły do jej osi podłużnej. Zasięg rozchodzenia się w mieszance

zależny jest od sinusoidalnie zmiennej siły wymuszającej wibratora, zależnej od jego masy. Element

roboczy połączony jest z giętkim wałem, napędzającym mechanizm generujący drgania buławy lub

iglicy. Za najkorzystniejsze, ze względu na efekt zagęszczania wibratorami wgłębnymi, uważa się

drgania o częstotliwości większej niż 6000 min-1 i przyśpieszeniu nie mniejszym niż 4 g.

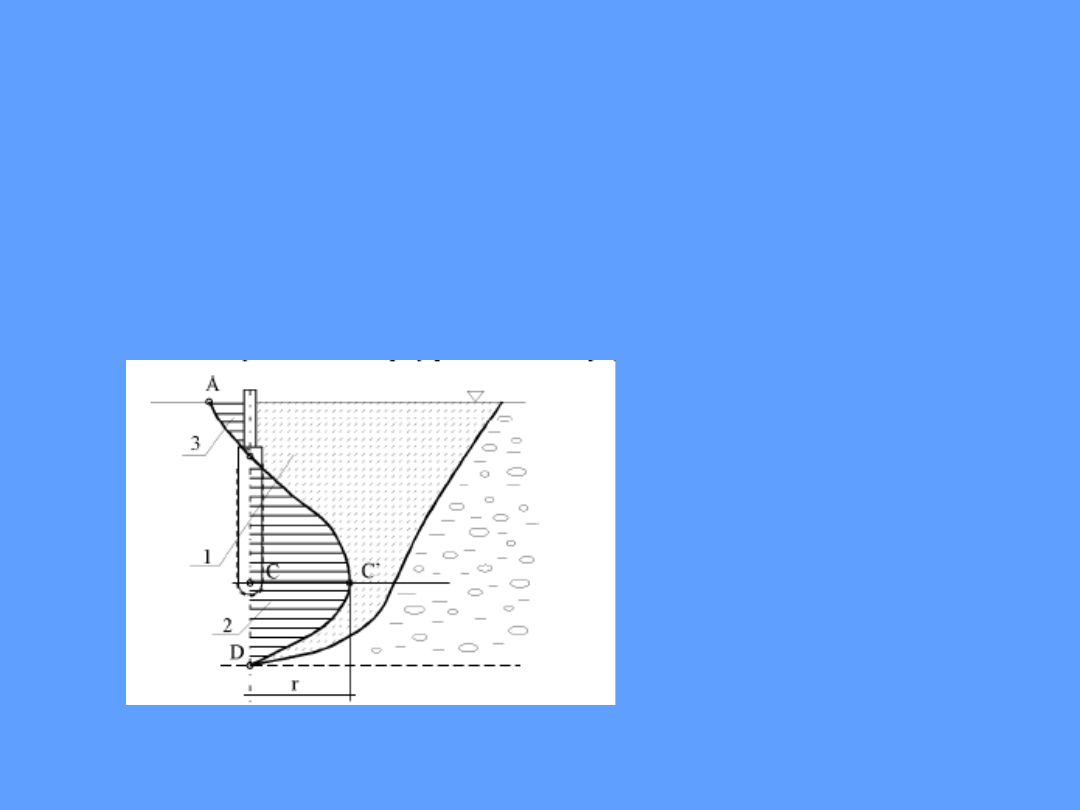

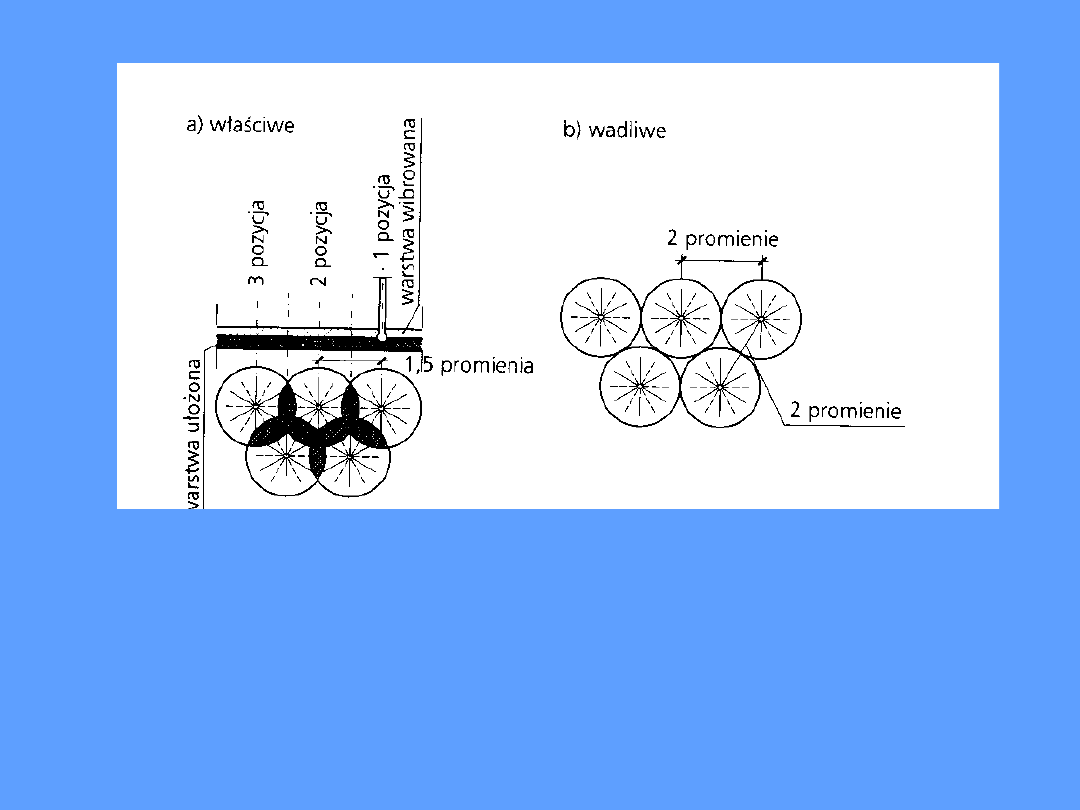

Rys. 7 [2] Oddziaływanie wibratora

buławowego

na mieszankę betonową:

1- strefa upłynnienia,

2 – strefa zagęszczania,

3 – strefa rozluźnienia,

r – promień zasięgu działania wibratora.

Zagęszczanie wibratorami wgłębnymi prowadzi się zagłębiając pionowo buławę w mieszance

betonowej, w odstępach nie większych niż 1,4 r – gdzie r jest zasięgiem wibratora. Spełnienie tego

warunku zapobiega pozostawianiu miejsc niezagęszczonych. W zasadzie grubość zagęszczanej

warstwy mieszanki nie powinna przekraczać 0,5 m. Po jej przekroczeniu, usuwanie pęcherzyków

powietrza z mieszanki podczas jej wibracji staje się mało efektywne. Od ilości usuniętego powietrza

zależny jest bowiem stopień zagęszczenia mieszanki. Z tego też względu, układanie betonu w

elementach o większej wysokości przekroju pionowego powinno być wykonywane warstwami o

grubości maksymalnej nie większej niż 0,4 m. Niestety, część pęcherzyków powietrza gromadzi się w

styku z deskowaniem i tam pozostaje. Żeby je usunąć należy użyć wibratora z końcówką roboczą w

postaci iglicy lub bagnetu. Przydatne w tym celu są również warstwy odsączające na wewnętrznej

powierzchni deskowania. W ostatnich latach zaczęto stosować w tym celu włókniny syntetyczne

CEMDRAIN firmy DuPont, zaś uzyskiwany dzięki nim efekt pokazano na rys.8.

Rys. 8[2] Widok powierzchni betonu po rozdeskowaniu:

z lewej - po wibrowaniu, z prawej – po wibrowaniu w deskowaniu pokrytym

włókniną CEMDRAIN

Bardzo ważna jest prędkość wyciągania wibrującej buławy z mieszanki, która nie powinna

przekraczać 8 cm/sek, tak aby otwór w mieszance pozostawiany przez wyciąganą buławę zdążył

wypełnić się mieszanką, bez pozostawiania w nim powietrza. Czas wibrowania w jednym miejscu, w

zależności od konsystencji, wynosi od 5 do 30 sekund, chociaż w przypadku niektórych mieszanek o

konsystencji wilgotnej i na kruszywie lekkim o silnie chropowatej powierzchni może dochodzić

do 2 minut.

Bardzo ważną kwestią jest wpływ wibrowania na otulenie zbrojenia i położenie prętów

zbrojeniowych. Prawidłowe prowadzenie wibratora polepsza przyczepność betonu do prętów

zbrojeniowych, dzięki szczelnemu ich otuleniu mieszanką. Ale w przypadku górnych prętów,

oddzielonych od powierzchni elementu tylko warstwą otulenia, po zagęszczeniu wibratorem

wgłębnym często pojawia się później rysa skurczowa, biegnąca wzdłuż tych prętów. Jest to związane

z osiadaniem górnej powierzchni mieszanki wskutek zagęszczania, jeżeli nie uwzględniono

odpowiedniego naddatku mieszanki. Można defekt wyeliminować, układając po zagęszczaniu

dodatkową, wyrównującą warstwę mieszanki, którą należy zagęścić powierzchniowo.

Bardzo ważną sprawą przy zagęszczaniu wibracyjnym jest unikanie zetknięcia się końcówki

roboczej

wibratora

z prętami zbrojeniowymi. Jeżeli drgania wibratora przekażą się na te pręty to nastąpi ich tzw.

odwibrowanie, czyli oddzielenie powierzchni prętów od mieszanki, a co za tym idzie utrata ich

przyczepności do betonu. Na jakiej długości to nastąpi jest kwestią stosunku siły wymuszającej

wibratora do bezwładności pręta w mieszance i tłumienia drgań pręta przez mieszankę. Jest to jeden

z najpoważniejszych błędów wykonawczych w procesie zgęszczania wibracyjnego podczas robót

betonowych.

Drugim poważnym błędem, którego skutki są zwykle widoczne w postaci raków i rozwarstwień

na powierzchni ścian betonowych o znacznej wysokości, jest niezagęszczenie styku układanych

warstw mieszanki. Aby tego uniknąć, każdorazowe zagłębienie wibratora w mieszance musi sięgać

6÷10 cm w głąb poprzednio ułożonej i zagęszczonej warstwy. Innym błędem jest zagęszczanie zbyt

wysokiej warstwy mieszanki, na przykład podczas betonowania słupów lub płyt i belek o znacznej

wysokości przekroju. Jak już wcześniej wykazano, zagęszczenie po wysokości warstwy będzie wtedy

niejednakowe

i najmniejsze w dolnej strefie zagęszczanej warstwy.

Rys. 9[1] Właściwe i wadliwe przyjmowanie rozstawów i zanurzenia wibratorów

budowlanych.

Średni

ca

[mm]

Wydajno

ść

[m

3

/h]

Zastosowania

25

1-3

konstrukcje o małych rozmiarach i dużej ilości zbrojenia

35-50

5-10

wąskie konstrukcje o dużej ilości zbrojenia (np. ściany)

50-75

10-20

Normalne płyty i ściany w domach mieszkalnych, budynkach

przemysłowych itp.

100-

150

25-40

beton masywny do budowy zapór, fundamentów itp.

Tabl. 2 Wydajność i rodzaje zastosowań wibratorów buławowych

różnych rozmiarów

2.3.2.2. Wibratory powierzchniowe

Wibratory te kładzie się bezpośrednio na powierzchni mieszanki betonowej i przesuwa z

szybkością do 1m/min. Płyty o dużej powierzchnie nie pozwalają na zagłębianie się wibratora, a

oddziaływanie polega na drganiach o kierunku prostopadłym do powierzchni betonu. Drgania te

wywoływane są przez specjalne zespoły mimośrodowe, przymocowane w sposób sztywny do płyty.

Najlepsze efekty uzyskuje się przy zagęszczaniu mieszanek o konsystencji plastycznej. Mieszanki

suche są trudne do wibrowania powierzchownego. Wibratory te oddziałują do głębokości od 15 do

30 cm, w zależności od konsystencji i składu betonu. Również i tu o wystarczającym okresie

wibrowania świadczy wydobywające się mleczko cementowe, co ma miejsce zwykle po ok. 30 do 60

sekundach. Wibratory te cechuje masa i wydajność zagęszczenia w m

2

/h. Wibratory te można

dociążać. Wtykanie pręta od czoła wibratora (rys. 10c) ma na celu ułatwić usuwanie powietrza z

mieszanki.

Odmianą wibratorów powierzchniowych są dyle wibracyjne, zwane też łatami lub listwami

wibracyjnymi stosowane przy betonowaniu nawierzchni. Dyl wibracyjny składa się z wąskiej i długiej

sztywnej płyty stalowej oraz osadzonych na niej kilku wibratorów. Długości bywają różne i zwykle

dostosowane są do szerokości betonowanych powierzchni.

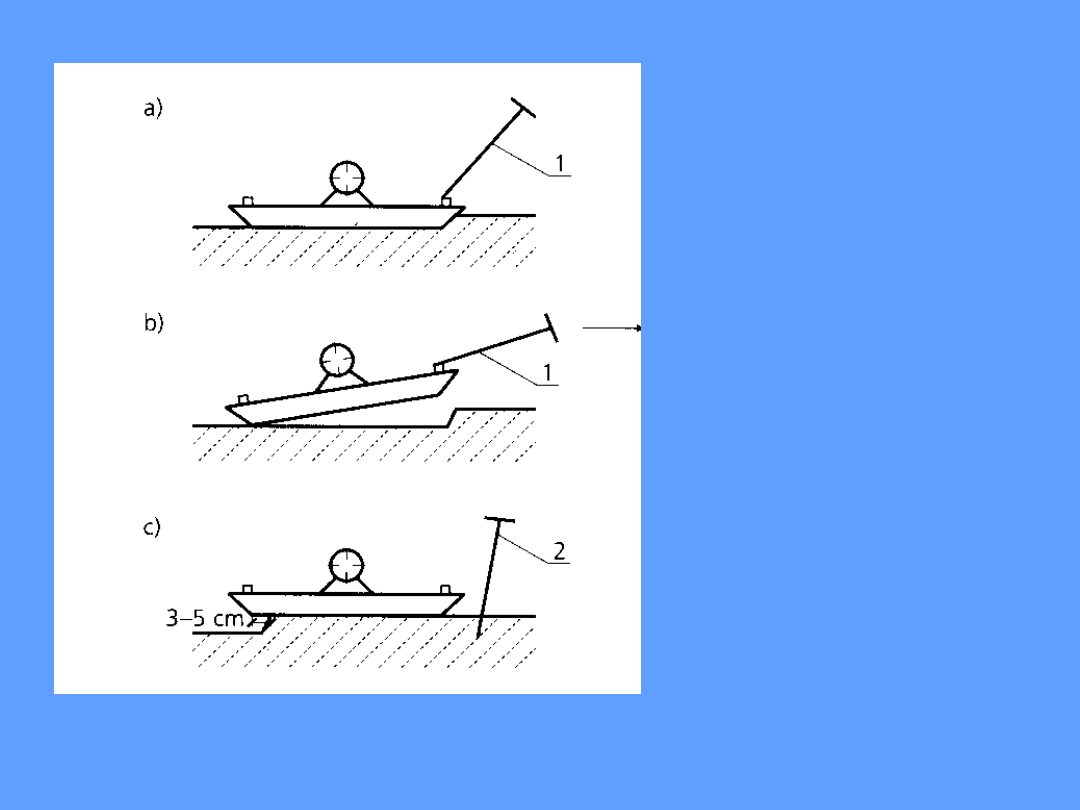

Rys. 10[1] Zasada operowanie

wibratorem powierzchniowym:

a – pozycja po zakończeniu

zagęszczania danego miejsca,

b – przesuwanie wibratora na nowe

stanowisko,

c – wibrator na nowym stanowisku

(sztychowanie wokół deski

wibratora sztychulcem 2); 1 – hak

do przeciągania wibratora, 2 – hak

jako sztychulec

2.3.2.3. Wibratory przyczepne

Tego rodzaju wibratory stosuje się na budowie do zagęszczania betonu w takich elementach,

których kształt, grubość lub zagęszczenie zbrojenia nie pozwalają na zastosowanie wibratorów

wgłębnych. W zasadzie, ze względu na skuteczność zagęszczania wibracyjnego szerokość przekroju

mieszanki zagęszczanej wibratorem przyczepnym nie powinna przekraczać 0,6 m, zaś wysokość

zagęszczanej warstwy – 0,75 m. Jeśli wysokość jest większa należy powyżej zamocować następny

wibrator. Wibratory przyczepne mocuje się sztywno do elementów konstrukcji usztywniającej tarcz

deskowań, głównie do ich jarzm i tężników, za pomocą odpowiednich uchwytów. W przypadkach

deskowań przestawnych, przesuwnych, ślizgowych lub stacjonarnych, wykorzystywanych do

wielokrotnego formowania powtarzalnego elementu, wibratory te mocowane są w sposób trwały do

konstrukcji deskowania. W rezultacie wibrowana jest nie tylko mieszanka betonowa ale również

deskowanie, co powoduje nie tylko niższą efektywność energetyczną procesu zagęszczania, ale także

konieczność uodpornienia konstrukcji deskowania na wibrację. W zależności od powierzchni

deskowania i promienia działania wibratora dobiera się liczbę wibratorów tak, by były one

usytuowane (w przybliżeniu) w węzłach siatki kwadratów o boku równym 1,4 R, gdzie R – promień

działania wibratora przyczepnego. W przypadku zagęszczania w elementach podłużnych o znacznej

wysokości przekroju zaleca się rozmieszczać wibratory przyczepne na podstawie prób prowadzonych

przed betonowaniem. Dotyczy to szczególnie przypadków stosowania wielkowymiarowych urządzeń

formujących, o dużej sztywności. Drgania przekazywane przez wibratory mieszance poprzez

deskowania muszą być zgodne w fazie. W przeciwnym razie nastąpi ich interferencja - a co za tym

idzie – wytłumienie drgań w jednych strefach i wzmocnienie w innych. Skutkiem będzie zróżnicowany

stopień zagęszczenia betonu w formowanym elemencie. Zaleca się stosowanie wibratorów

przyczepnych o częstotliwości powyżej 4000 na minutę. W praktyce mają one zwykle częstotliwości

od 3000 do 6000 na minutę, chociaż stosuje się również o częstotliwości 9000 i 12000 na minutę. Te

ostatnie są odpowiednie do zagęszczania mieszanek na kruszywach lekkich lub piaskowych, ze

względu na mniejszą masę ziaren. Czas wibracji jest dłuższy niż w wypadku wibratorów wgłębnych i

dochodzi do kilku minut.

Ponieważ wibracja obejmuje całą wysokość ułożonej mieszanki to czas potrzebny do wydostania się

powietrza z dolnej jej strefy jest dłuższy. W przypadku elementów konstrukcji monolitycznej sztywno

utwierdzonych w fundamencie, należy pierwszą warstwę mieszanki o wysokości 20÷25 cm ułożyć i

zagęścić wibratorem wgłębnym, przed wypełnieniem mieszanką całego elementu. Również

wibratorem wgłębnym winna być zagęszczona górna warstwa mieszanki, po zakończeniu wibrowania

elementu wibratorami przyczepnymi. Te ostatnie należy włączać do pracy po napełnieniu deskowania

mieszanką. Jednoczesna praca kilku wibratorów przyczepnych po wysokości deskowania powoduje

odpowiednie zwiększenie maksymalnego parcia mieszanki betonowej na deskowanie.

Wibrator przyczepny dobiera się ze względu na jego moc określoną siłą wymuszającą Q, przy czym:

,

gdzie:

m

f

– masa drgająca formy,

m

b

– masa mieszanki betonowej wypełniającej formę,

s

– współczynnik zależny od kształtu i wymiarów przekroju poprzecznego

formowanego elementu: s = 0,5

dla przekroju teowego, s = 1,5 dla przekroju

kwadratowego (dla pozostałych przypadków przyjąć trzeba

wartości

pośrednie)

b

f

m

2

,

0

m

s

Q

2.3.2.4. Stoły wibracyjne

Stoły wibracyjne stosowane są do zagęszczania elementów prefabrykowanych w ustawionych na

nich formach. Stoły te składają się z silnej płyty oraz zespoły wibratorów przymocowanych do niej w

taki sposób, żeby ich drgania były zsynchronizowane. Całość ustawiona jest na nogach zaopatrzonych

w sprężyny i gumy amortyzujące, chroniące przed przenoszeniem się drgań na podłoże. Wielkości

zarówno stołów wibracyjnych, jak i stolików laboratoryjnych mogą być różne ale zawsze dostosowane

są do aktualnych potrzeb oraz częstotliwości drgań. Najczęściej spotyka się stoły o 3000 drgań/min,

ale są także o 6, 9 i 12 tysiącach, a nawet o regulowanej zmiennej częstotliwości. Pożądane jest, aby

mieszanka zagęszczana na stołach wibracyjnych miała konsystencję bardziej wilgotną, niż ciekłą.

Niektóre stoły mają wmontowane elektromagnesy służące do sztywnego przymocowania formy z

mieszanką betonową do stołu wibracyjnego.

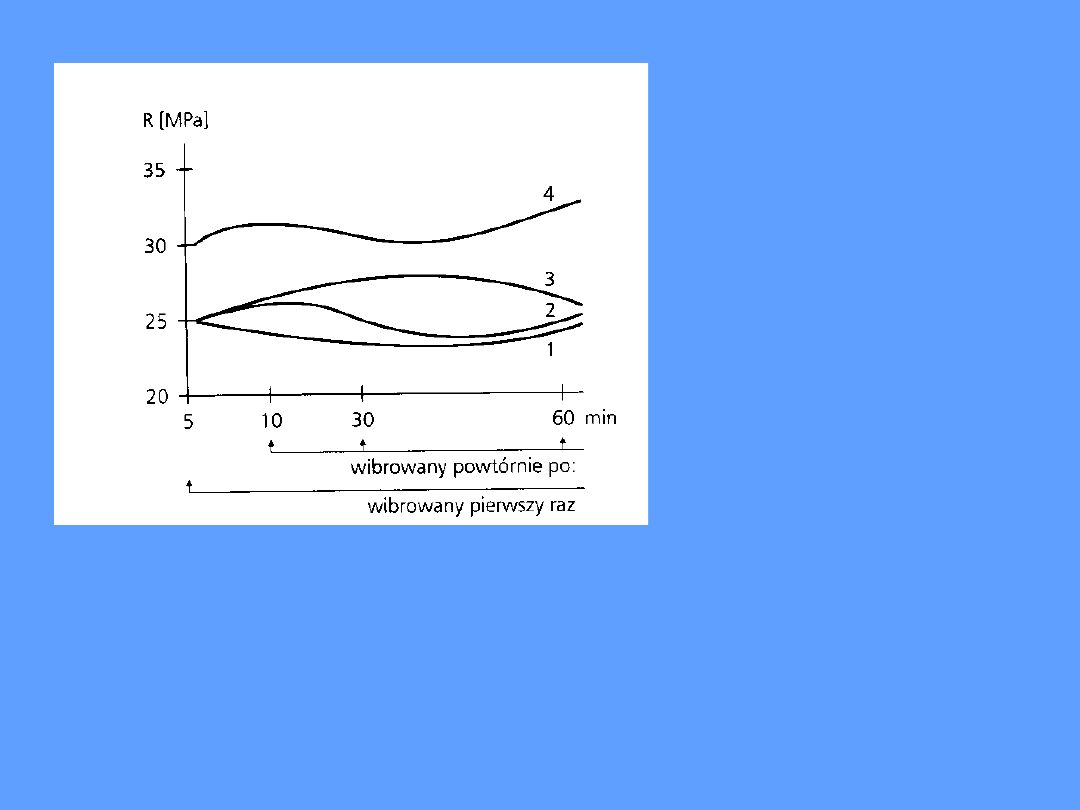

2.3.2.5. Powtórne wibrowanie (rewibracja)

Przypadkowe wstrząsy, działające na mieszankę betonową w okresie jej wiązania, mogą

doprowadzić do uszkodzenia struktury tej mieszanki i w efekcie obniżyć wytrzymałość betonu.

Poddanie natomiast mieszanki kontrolowanemu dodatkowemu zawibrowania e okresie wiązania

może przynieść istotny pozytywny efekt objawiający się przyspieszeniem twardnienia i wzrostem

wytrzymałości. Postępowanie takie nosi nazwę rewibracji. Powtórne wibrowanie można zatem

stosować po upływie ok. 2 do 4 godzin od pierwszego zagęszczania. Prowadzi ono do dodatkowego

zagęszczenia mieszanki przez wyeliminowanie pustek sedymentacyjnych, które właśnie w tym

okresie powstają. Efekty rewibracji to wzrost wytrzymałości betonu po 7 dniach nawet o około 30%,

a po 28 dniach do 15% i podwyższenie szczelności. Powtórne wibrowanie przed rozpoczęciem

wiązania nie przynosi z reguły efektu, a nawet może być w skutkach negatywne,

gdy W/C > 0,35, co obrazuje rys.11.

Rys. 11[1] Wpływ powtórnego

wibrowanie przed rozpoczęciem

procesu wiązania na 28-dniową

wytrzymałość betonu:

1 – W/C = 0,45;

2 - W/C = 0,4;

3 - W/C = 0,4 z dociskiem podczas

wibrowanie;

4 - W/C = 0,35

Zbliżonym zagadnieniem do rewibracji jest problem użycia mieszanki, w której rozpoczął się już

okres wiązania. Jeśli taką mieszankę podda się ponownemu przemieszaniu, lecz bez dodatkowej

wody, to wytrzymałość betonu uzyska się również wyższą (o 15 do 30%). Opisany proces rzadko jest

w praktyce stosowany, ale może być wykorzystany w pewnych sytuacjach, np. w nie przewidywanym

zakłóceniu procesu normalnego betonowania. Nie wolno jednak tego zabiegu wykonywać po

rozpoczęciu się procesu twardnienia, ponieważ na pewno uzyska się beton o znacznie obniżonej

wytrzymałości, gdyż powstałe już hydraty utrudnią zagęszczanie.

2.4. Prasowanie

Prasowanie polega na ściskaniu wilgotnej mieszanki betonowej statycznie działającą siłą,

wywołującą naprężenia od 10 do 30 MPa, a nawet do 100 MPa. Tak silnie stłoczone składniki, a

zwłaszcza ziarna cementu wymagają małej ilości wody, aby mogło nastąpić wiązanie i twardnienie w

stosunkowo krótkim czasie. Siła ściskająca musi być na tyle duża, aby:

pokonać tarcie mieszanki o ściany formy,

doprowadzić do jednakowego ciśnienia w całej masie mieszanki betonowej,

sprasować do przewidywanej szczelności.

Metoda ta wymaga specjalnych pras. Stosowana jest głównie do produkcji małych elementów

(płyty chodnikowe, kostki, rury). Tak sprasowane elementy uzyskują od razu spoistość tego rzędu, że

można je wyjąć z form. Wadą metody jest utrudniony ruch zieren kruszywa, który prowadziłby do ich

szczelniejszego ułożenia się. Występują także trudności, gdy prasowaniu poddaje się beton

zawierający wygięte wkładki stalowe (żelbet).

2.5. Walcowanie

Przy walcowaniu mieszanki betonowej umożliwia się ruchy poziome składników, co pozwala im

się układać lepiej niż przy prasowaniu. Jednorodność struktury i zagęszczenie są jednak mniejsze i

dlatego

technikę

tę

stosuje

się

raczej

do zagęszczania betonu w warstwach podkładowych nawierzchni jezdnych. Spotyka się nazwę

„wałowanie”.

2.6. Utrząsanie

Metoda ta stosowana jest do mieszanek wilgotnych (w/c = 0,26 do 0,3) i polega na zagęszczaniu

z wykorzystaniem siły bezwładności mieszanki powstającej przy podnoszeniu i opuszczaniu jej na

deskowanie

(rys.12).

Wysokość

rzutu

waha

się

od 5 do 25 cm i następuje z szybkością 200 razy na minutę. Metoda pozwala na uzyskiwanie

stosunkowo dużych wytrzymałości betonu. Czas utrząsania wynosi od kilku do kilkunastu minut. Przez

utrząsanie

można

zagęścić

mało

wilgotną

mieszankę,

która nie da się zagęścić prze wibrowanie, a ponadto mieszanki źle urabialne, np. z kruszyw o

nieciągłym uziarnieniu.

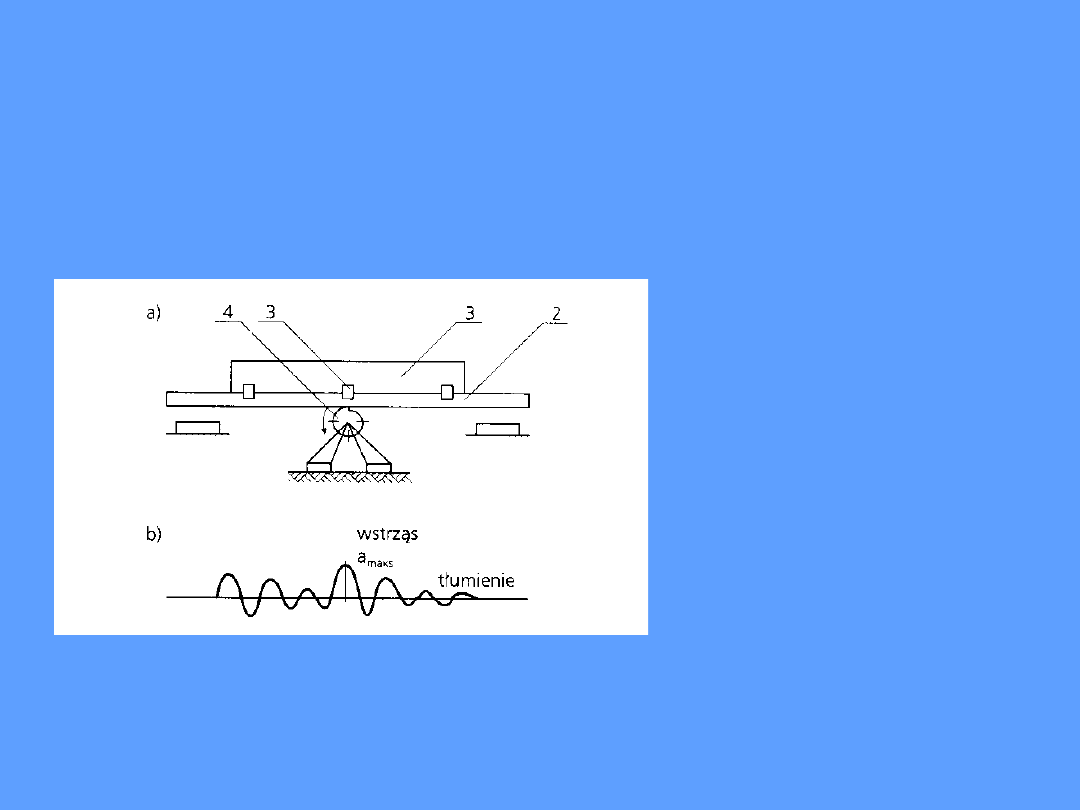

Rys. 12[1] Schemat zasady utrząsania:

a – schemat urządzeń:

1 – forma,

2 – płyta stalowa,

3 – zamocowanie formy,

4 – mimośród;

b – przebieg drgań

Przedmiotowy sposób zagęszczania może być stosowany do belek prefabrykowanych żelbetowych i

strunobetonowych, także takich, nad którymi będzie przy wznoszeniu obiektu układana dodatkowa

warstwa betonu zwana nadbetonem.

2.7. Wirowanie

Technologia ta pozwala na wykorzystanie siły odśrodkowej do zagęszczania mieszanki. Stosuje

się w tym celu mieszankę o konsystencji półciekłej bądź plastycznej. Ziarna kruszywa jako cięższe

skupiają się przy zewnętrznej ścianie wirowanego elementu. Woda zostaje wepchnięta do środka, a

jej nadmiar wypływa z mieszanki i zostaje odprowadzony, dzięki czemu końcowa wartość W/C

znacznie maleje. Metoda stosowana jest głównie do produkcji rur i słupów wewnątrz wydrążonych.

Ciśnienie w mieszance betonowej wywołane siłą odśrodkową powinno wynosić od 0,1 do 0,3 MPa.

2.8. Próżniowanie

Ten sposób zagęszczania umożliwia w pewnym stopniu rozwiązanie konfliktu wymagań dobrej

urabialności i dobrej jakości (wytrzymałości i trwałości), dotyczących zawartości wody w mieszance

betonowej. Wytwarzana, transportowana, pompowana i układana jest mieszanka o zawartości wody

wynikającej z warunku dobrej urabialności (odpowiedniej konsystencji). Następnie, by spełnić

warunek dobrej jakości betonu, poddaje się mieszankę odwadnianiu przez próżniowanie

powierzchniowe, obniżając w ten sposób stosunek W/C. Zgodnie z zależnością na rys.1,

wytrzymałość betonu będzie wyższa, a większa szczelność zaczynu (mniejsze W/C) spowoduje

również wyższą jego trwałość.

Próżniowanie odbywa się za pomocą jednostronnie porowatych mat lub płyt, ułożonych na

wyrównanej powierzchni mieszanki i połączonych z pompą próżniową. Matę (lub płytę) oddziela od

mieszanki siatka filtracyjna, zapobiegająca odciąganiu cementu. Komplet urządzeń do próżniowania

mieszanki przedstawia rys.13.

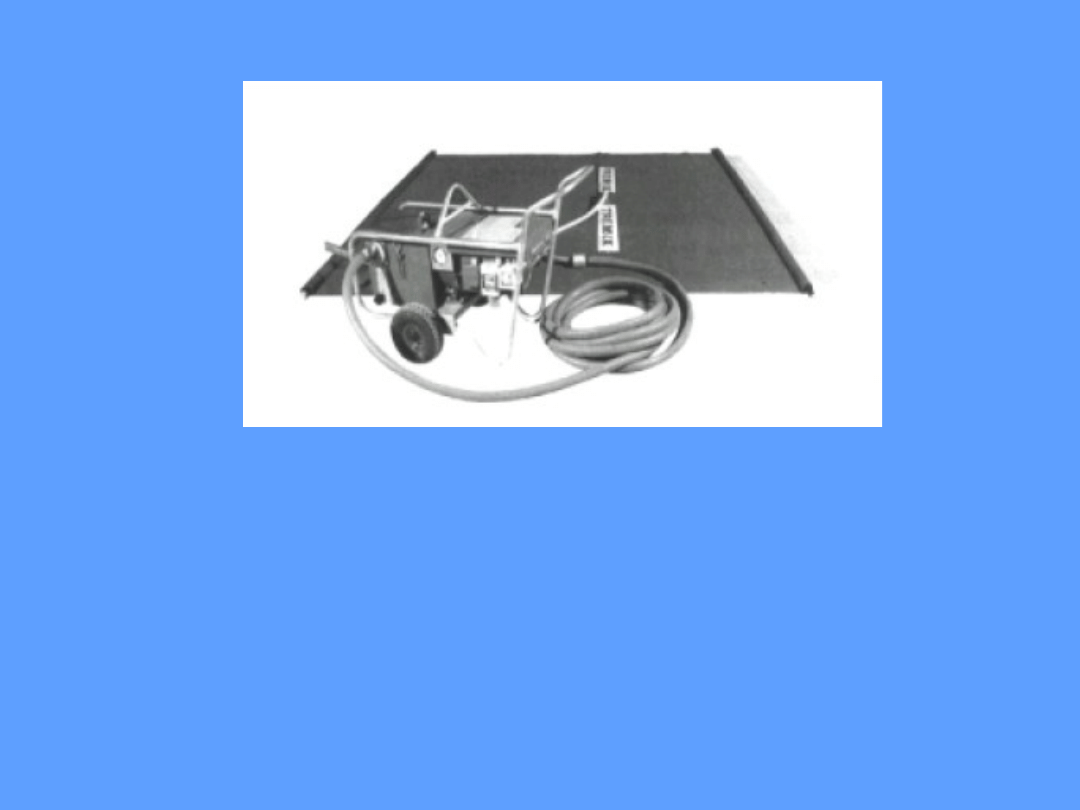

Rys. 13[2] Mata i agregat do próżniowania mieszanki

betonowej

Mechanizm fizyczny procesu polega na wykorzystaniu zjawiska filtracji cieczy i gazów przez ośrodek

ziarnisty (kruszywo), w którym przestrzenie międzyziarnowe tworzą ciągłą sieć kanalików

wypełnionych zaczynem cementowym i pęcherzykami powietrza. Wytworzenie na powierzchni

mieszanki pewnego stopnia próżni (podciśnienia) wywołuje w mieszance gradient ciśnienia,

powodujący przepływ filtracyjny zaczynu i powietrza w kierunku próżni. Pęcherzyki powietrza nie

tworzące systemu połączonych kanalików pozostają jednak w mieszance, jeśli nie znajdują się w

pobliżu powierzchni. Ponieważ zasięg oddziaływania próżni na mieszankę maleje wraz z odległością

od jej powierzchni, największe odwodnienie i odpowietrzenie

uzyskuje się w warstwie powierzchniowej. Z tego też powodu, ten sposób zagęszczania stosowany

jest na budowie najczęściej w formowaniu płyt o niewielkiej grubości 10 ÷ 15 cm (np. posadzek),

chociaż znane są również jego zastosowania w formowaniu monolitycznych ścian budynków

wielokondygnacyjnych. Stosowane podciśnienie nie przekracza zwykle 95 kPa. Czas próżniowania

wynosi 15 ÷ 25 min, przy czym z upływem czasu ilość wody odciąganej z mieszanki maleje.

Próżniowanie może być stosowane do mieszanek betonowych o różnej zawartości i uziarnieniu

kruszywa, aczkolwiek im mniejsza jest zawartość piasku i dodatków pylastych (mikrokrzemionka

kondensacyjna, popiół lotny) tym lepsze są efekty próżniowania. Jeśli jednak mieszanka zawiera

znaczną ilość frakcji drobnych to prędkość filtracji wody z objętości mieszanki jest niewielka

i utrzymywanie od początku wysokiego stopnia próżni może spowodować nadmierne odwodnienie

warstwy

powierzchniowej

i zamknięcie wylotów kapilar. Dalsze usuwanie wody z mieszanki stanie się niemożliwe lub bardzo

utrudnione. Aby temu zapobiec, próżniowanie zaczynać należy z niskim stopniem próżni, zwiększając

go stopniowo z upływem czasu.

W każdym jednak przypadku, największa poprawa właściwości betonu następuje w warstwie

powierzchniowej. Staje się ona szczelna, wygładzona i o niższym niż reszta betonu stosunku W/C.

Dzięki temu warstwa ta ma mniejszą ścieralność, wyższą wytrzymałość, mrozoodporność i

nasiąkliwość. Nie do pominięcia jest inny efekt próżniowania – wzrost wytrzymałości

natychmiastowej mieszanki betonowej do 30÷40 kPa. Jest to wynik silnego wzrostu spójności

kapilarnej, spowodowanego zmniejszeniem średnicy porów kapilarnych w mieszance po

próżniowaniu. Dzięki temu możliwe jest szybsze rozformowanie tak zagęszczonych elementów. Jest

oczywistym,

że

próżniowanie

mieszanki

nie

wpływa

negatywnie

na

położenie

i przyczepność prętów zbrojeniowych do betonu. Przeciwnie, poprawia tę przyczepność.

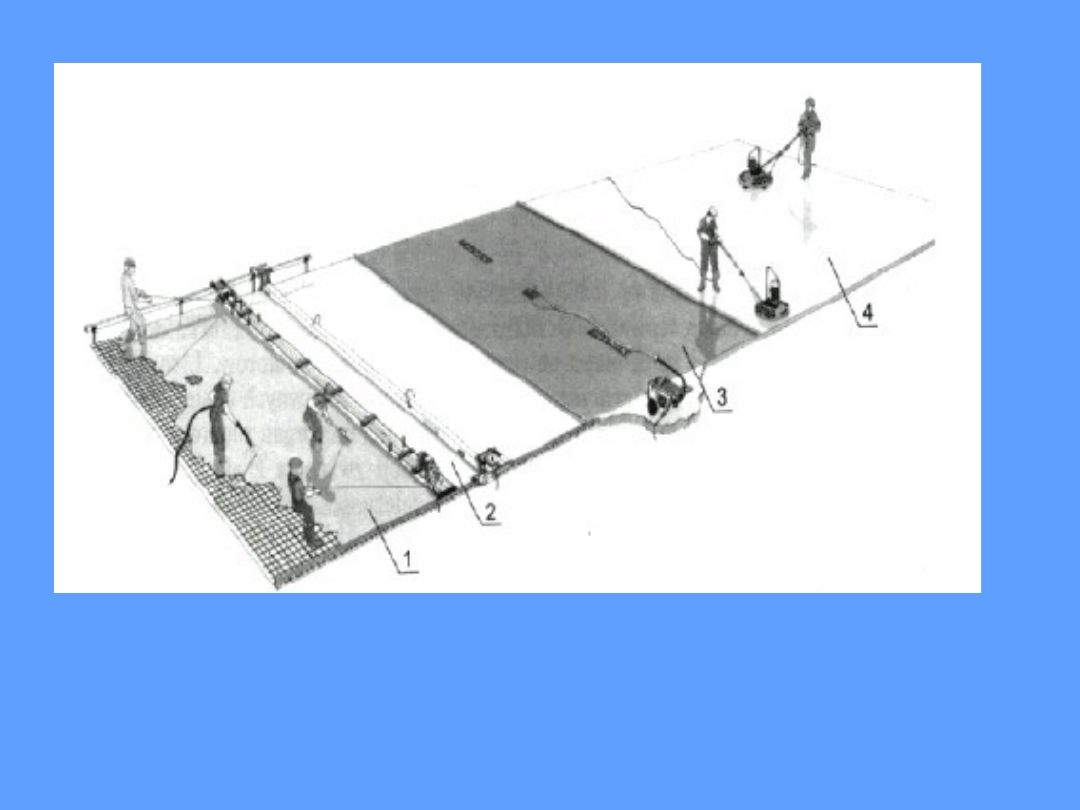

Często łączy się ze sobą dwie metody zagęszczania: wibrowanie i próżniowanie. Przedstawia to rys.

14. Pracochłonność zagęszczania jest oczywiście większa ale i poprawa jakości tak zagęszczonego

betonu

jest

znacznie

większa

niż

po

każdym

z tych procesów z osobna. Przykładem takiego rozwiązania technologii zagęszczania jest np. znany

od dawna system „Tremix”

Rys. 14[2] Formowanie płyty: 1 – rozgarnianie mieszanki betonowej i zagęszczanie

wibratorem wgłębnym, 2 – zagęszczanie i wyrównanie powierzchni, 3 –

próżniowanie, 4 – zacieranie

Literatura:

[1] Jamroży Z. „ Beton i jego technologie” PWN 2000

[2] Szwabowski J. „Metody zagęszczania betonu”

Wydawnictwo

Politechniki Śląskiej

Gliwice 2000”

[3] Szwabowski J. „ Aktualne problemy technologii robót

budowlanych”

Konf. Polski cement 2000

[4] Szymański E. „ Materiały budowlane” PWN 1999

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

Wyszukiwarka

Podobne podstrony:

Metody zagęszczania betonu na budowie technologie sprzęt wydajnośc

11 metody badania betonu w konstrukcjiid 12498

kalsyfikacja gr i metody zagęszcznia

Metody oceny stanu betonu w konstrukcji po pożarze

Nasiąkliwość betonu – wymagania a metody badawcze

2 1 metody oceny zageszczeniaid 19881

LABORATORIUM 3 [Nieniszczące metody oceny jakości betonu] Młot-Shmidta, LABORATORIA ĆWICZENIA MATERI

07 układanie, zagęszczanie i pielęgnacja betonu

d1 metody badania mrozoodpornosci stwardnialego betonu

05 Heger I Metody oceny stanu betonu w konstrukcji po pozarze

712[01] Z2 04 Układanie i zagęszczanie mieszanki betonowej, pielęgnacja świeżego betonu

13 Metody oceny liczebności i zagęszczenia; Dynamika populacji; strategie rozwoju

więcej podobnych podstron