INSTALACJA WODY ZABURTOWEJ

Zadaniem instalacji wody zaburtowej, zwanej również instalacją wody

morskiej, jest pobieranie oraz doprowadzanie wody zaburtowej do

wszystkich wymagających tego urządzeń. Ze względu na fakt, że woda

zaburtowa znajduje się w nieograniczonych ilościach, stanowi ona

przede wszystkim naturalny czynnik chłodzący wykorzystywany do

odprowadzania ciepła z czynników roboczych, takich jak woda słodka,

olej smarowy, powietrze i para wodna. W konwencjonalnych siłowniach

spalinowych statków pełno morskich woda morska jest wykorzystywana

do:

1.Chłodzenia wody słodkiej w obiegach chłodzenia silników głównych i

pomocniczych.

2.Chłodzenia oleju smarowego w obiegach smarowania silników

głównych i pomocniczych oraz przekładni.

3.Chłodzenia oleju napędowego w obiegach chłodzenia wtryskiwaczy.

4.Chłodzenia

powietrza

doładowującego

w

silnikach

głównych

i

pomocniczych.

5.Cłodzenia cylindrów oraz powietrza w chłodnicach międzystopniowych

sprężarek

tłokowych.

,

6.Chłodzenia łożysk linii wałów.

7.Chłodzenia skroplin w instalacjach parowych.

8.Skraplania

pary

w

skraplaczach

wyparowników

i

skraplaczach

pomocniczych.

9.Zasilania wyparowników.

10. Awaryjnego chłodzenia silników głównych i pomocniczych

pod warunkiem, że tego rodzaju chłodzenie dopuszcza producent silników.

Poza siłownią woda zaburtowa jest stosowana w wielu instalacjach okrętowych

np.: przeciwpożarowej, balastowej, klimatyzacyjnej, chłodniczej, sani tarnej itp.

oraz w procesach technologicznych, np. na uprzemysłowionych statkach

rybackich. Pobór wody zaburtowej dla tych zastosowań odbywa się najczęściej z

magistrali kingstonowej usytuowanej w siłowni. Obieg wody zaburtowej jest typu

otwartego, to znaczy woda pobierana przez pompę zaburtowej wody chłodzącej

jest tłoczona do wszystkich urządzę wymagających chłodzenia i po odebraniu

ciepła od czynników roboczych jest usuwana za burtę. Woda zaburtowa pobierana

jest przez skrzynie zaworowe 1, umieszczone poniżej lnii wodnej statku w dnie lub

na burcie statku. Na skrzyniach tych umieszczone są zawory, które stosownie do

ich usytuowania noszą nazwę zaworów dennych wody zaburtowej lub kingstonów

2 oraz zaworów burtowych wody zaburtowej 3. Rurociąg łączący dwa lub więcej

zaworów wody zaburtowej, nosi nazwę magistrali wody zaburtowej lub magistrali

kingstonowej. Woda zaburtowa pod ciśnieniem hydrostatycznym dopływa z

magistrali na ssanie pompy zaburtowej wody chłodzącej 5, która tłoczy ją do

poszczególnych chłodnic. Podgrzana w wymiennikach woda zaburtowa jest

usuwana za burtę przez zawór wylewowy 6. Celem zapewnienia stałych

warunków chłodzenia wodą zaburtową poszczególnych wymienników ciepła, bez

względu na temperaturę wody otaczającej statek, na odlocie wody zaburtowej

instaluje się przed zaworem wylewowym zawór termostatyczny 7, którego

zadaniem jest utrzymywanie stałej temperatury zaburtowej wody chłodzącej na

tłoczeniu pompy. W przypadku gdy temperatura wody w magistrali jest zbyt niska

zawór termostatyczny skierowuje z powrotem na ssanie pompy część podgrzanej

wody, która mieszając się z wodą z magistrali podnosi jej temperaturę do

wymaganego poziomu.

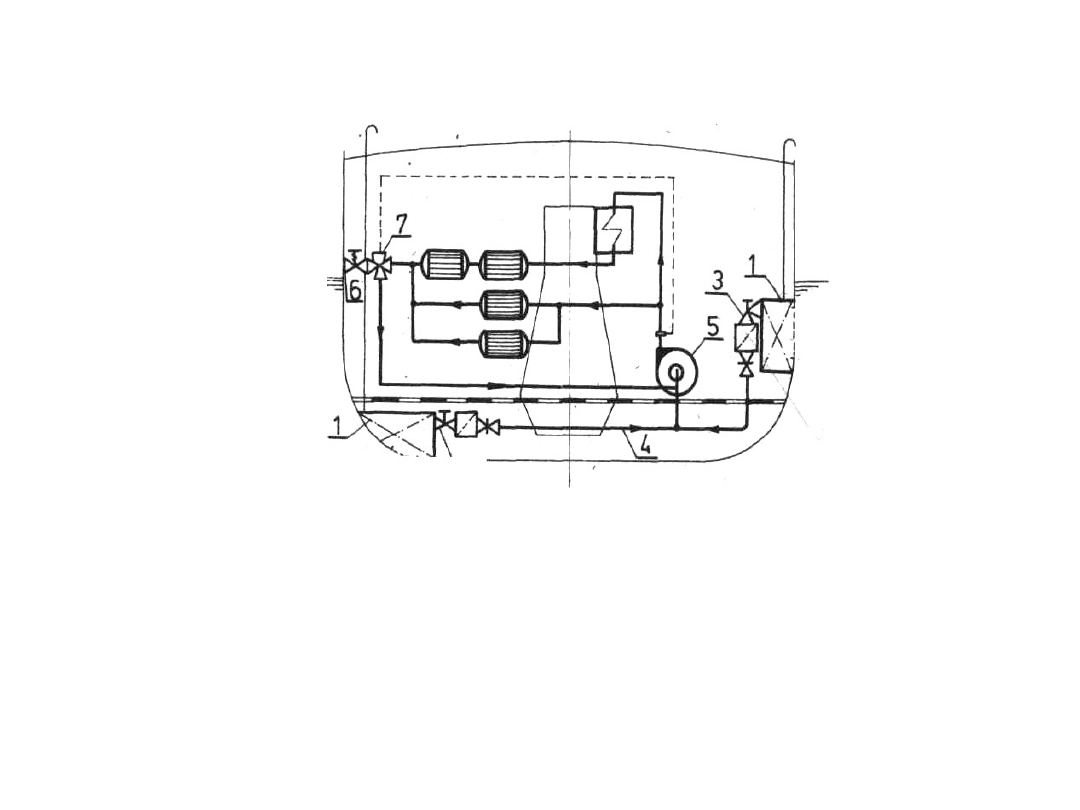

Rys.25 Schemat ideowy instalacji chłodzenia wodą zaburtową 1 - skrzynia burtowa; 2 -

zawór denny (kingston); 3 — zawór burtowy; 4 — magistrala wody zaburtowej (magistrala

kingstonowa 5-pompa zaburtowej wody chłodzącej; 6 - zawór wylewowy; 7 - zawór

termostatyczny.

Dopływ wody zaburtowej do instalacji wody chłodzącej należy zapewnić

przez co najmniej dwa zawory, z których jeden powinien być umieszczony

na dnie statku, a drugi na burcie. Zawory te powinny być ze sobą

połączone, a wodę do chłodzenia należy pobierać z łączącej je magistrali.

Zawory poboru wody zaburtowej, które są bardzo często typu kątowego,

instaluje się bezpośrednio na skrzyniach zaworowych. Skrzynie te stanowią

wykonane w poszyciu statku kieszenie o odpowiedniej objętości, przy czym

są one połączone z wodą zaburtową silnie przewymiarowanym sitem

ochronnym, np. perforowaną blachą. W zasadzie na jednej skrzyni instaluje

się jeden zawór poboru wody, spotyka się jednak rozwiązanie, w którym

oprócz zaworu dennego poboru wody chłodzącej zainstalowany jest

dodatkowy zawór połączony np. ze ssaniem pompy balastowej

Skrzynie zaworowe umieszczone na dnie statku, noszące również nazwę

skrzyń kingstonowych, zapewniają pobór wody zaburtowej w czasie

pływania statku na wodzie nieograniczonej oraz na zalodzonych akwenach.

Skrzynie zaworowe umieszczone na burcie statku znajdują się poniżej

najniższej linii wodnej i umożliwiają pobór wody zaburtowej we wszystkich

tych przypadkach, gdy istnieje obawa zanieczyszczenia instalacji i

urządzeń szlamem i piaskiem. Wodę zaburtową pobiera się z nich w porcie,

kanałach, ujściach rzek oraz gdy statek pływa na wodzie ograniczonej.

Bezpośrednio na poszyciu kadłuba instaluje się zawory denne dla

podrzędnych poborów wody zaburtowej na większych statkach oraz dla

wszystkich poborów na małych statkach i innych jednostkach pływających.

Celem zapewnienia prawidłowej pracy instalacji chłodzenia wodą

zaburtową istotne jest zapewnienie dobrego odpowietrzania skrzyń

zaworowych . Uzyskuje się to przez odpowiednie ich ukształtowanie

wykluczające możliwość gromadzenia się powietrza oraz przez

zastosowanie rur odpowietrzających o odpowiednio dobranym przekroju,

wyprowadzonych na otwarty pokład.

Orientacyjnie można przyjmować, że rury odpowietrzające powinny mieć przekrój wynoszący 0,1

do 0,15 przekroju rurociągów ssących wody zaburtowej, przy czym niższe wartości należy

stosować dla dużych średnic. Jeżeli kształt skrzyń zaworowych oraz zbyt małe średnice

rurociągów odpowietrzających nie zapewniają dobrego odpowietrzania, może nastąpić

przerwanie ssania pomp wody chłodzącej. Zjawisko takie występuje szczególnie często przy

ruchu wstecz jednostki, ponieważ całkowitej zmianie ulegają warunki dopływu wody do skrzyń

zaworowych. Zjawiska z tym związane występują tym silniej, im bliżej pędnika są usytuowane

skrzynie zaworowe, czemu sprzyja silne napowietrzanie wody przez pracujące śruby. Dobre

odpowietrzanie jest również istotne z uwagi na odporność korozyjną zastosowanych materiałów,

która silnie się zmniejsza, gdy woda morska oddziaływuje na metal w obecności powietrza

Na statkach ze wzmocnieniami lodowymi YL i LI jedna ze skrzyń zaworów dennych powinna być

skrzynią lodową, a w przypadku wzmocnień lodowych YLA należy przewidzieć co najmniej dwie

skrzynie lodowe.

Na statkach ze wzmocnieniami lodowymi YLA, YL i LI konstrukcja skrzyń lodowych

powinna umożliwiać skuteczne oddzielenie lodu i odpowietrzanie dla zapewnienia niezawodnej

pracy instalacji poboru wody zaburtowej.

Na statkach ze wzmocnieniami lodowymi skrzynie zaworów dennych, skrzynie lodowe oraz

armatura burtowa instalowana ponad wodnicą ładunkową powinny być podgrzewane. W tym celu

należy przewidzieć:

dla skrzyń zaworów dennych i skrzyń lodowych - recyrkulację wody chłodzącej,

dla armatury burtowej - doprowadzenie pary przez zawór zaporowo-zwrotny.

W przypadku skrzyń lodowych rury recyrkulacji wody chłodzącej powinny być

doprowadzone do górnej i dolnej części skrzyni, przy czym łączne pole przekroju

tych rur powinno być nie mniejsze od przekroju rurociągu odprowadzającego

wodę chłodzącą; w przypadku skrzyń zaworów dennych średnica rury

recyrkulacyjnej powinna być nie mniejsza od 0,85 średnicy rurociągu

odprowadzającego.

Dopływ wody do instalacji chłodzenia silników pomocniczych i skraplaczy turbin

pomocniczych zaleca się wykonać z osobnych zaworów dennych. Jeżeli zawory

te usytuowane są w przedziale maszynowym, to rurociągi ssące tych instalacji

powinny być połączone z główną magistralą zaworów dennych, a na

rurociągach ssących należy zamontować zawory zaporowe). Główna magistrala

wody zaburtowej łącząca zawory denne i burtowe powinna zapewniać przepływ

pełnej ilości wody zapotrzebowanej przez instalację z prędkością 0,8 do 2,0 m/s.

Na magistralach wody zaburtowej instalacji chłodzącej główne i pomocnicze

silniki spalinowe, za zaworami dennymi należy przewidzieć filtry oraz możliwość

czyszczenia filtrów bez konieczności zatrzymywania pomp wody chłodzącej.

Zaleca się instalowanie filtrów w instalacji wody chłodzącej zespołów

turbinowych. Spełnienie określonych wymagań związanych z dobrym

odpowietrzeniem skrzyń zaworowych prowadzi do różnych ich rozwiązań

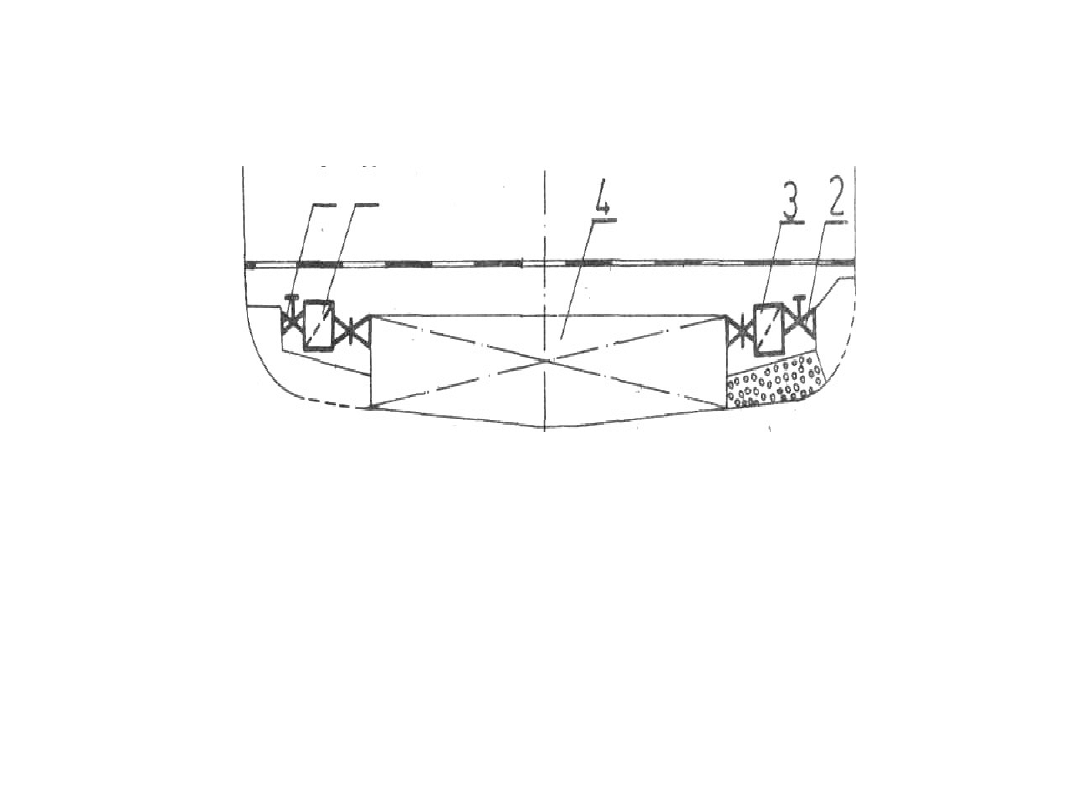

konstrukcyjnych i usytuowania na statku. Rysunek 26 przedstawia typowe

rozwiązanie składające się z dwóch zaworów dennych i jednego zaworu

burtowego. W konstrukcji przedstawionej na rysunku 27 zastosowano oprócz

normalnych odpowietrzeń skrzyń zaworowych: dennej i burtowej dodatkową

skrzynię odpowietrzającą na głównej magistrali wody zaburtowej.

• Skrzynia ta dzięki gwałtownemu zwiększeniu przekroju oraz pionowemu

ustawieniu

zabezpiecza

bardzo

skutecznie

instalację

przed

jej

zapowietrzeniem. Dodatkową zaletą takiego rozwiązania jest skierowanie

do górnej części skrzyni odpowietrzającej podgrzanej wody sterowanej

zaworem termostatycznym, co zapewnia jej dobre wymieszanie z zimną

wodą zaburtową i tym samym ustaloną temperaturę wody zasysanej przez

pompę. W rozwią zaniu przedstawionym na rysunku 28 rolę skrzyni

odpowietrzającej i głównej magistrali wody zaburtowej spełnia cysterna,

czyli zbiornik wypełniający dno podwójne na długości jednego odstępu

wręgowego. Tego typu rozwiązanie zastosowano na statku rybackim

przetwórni.

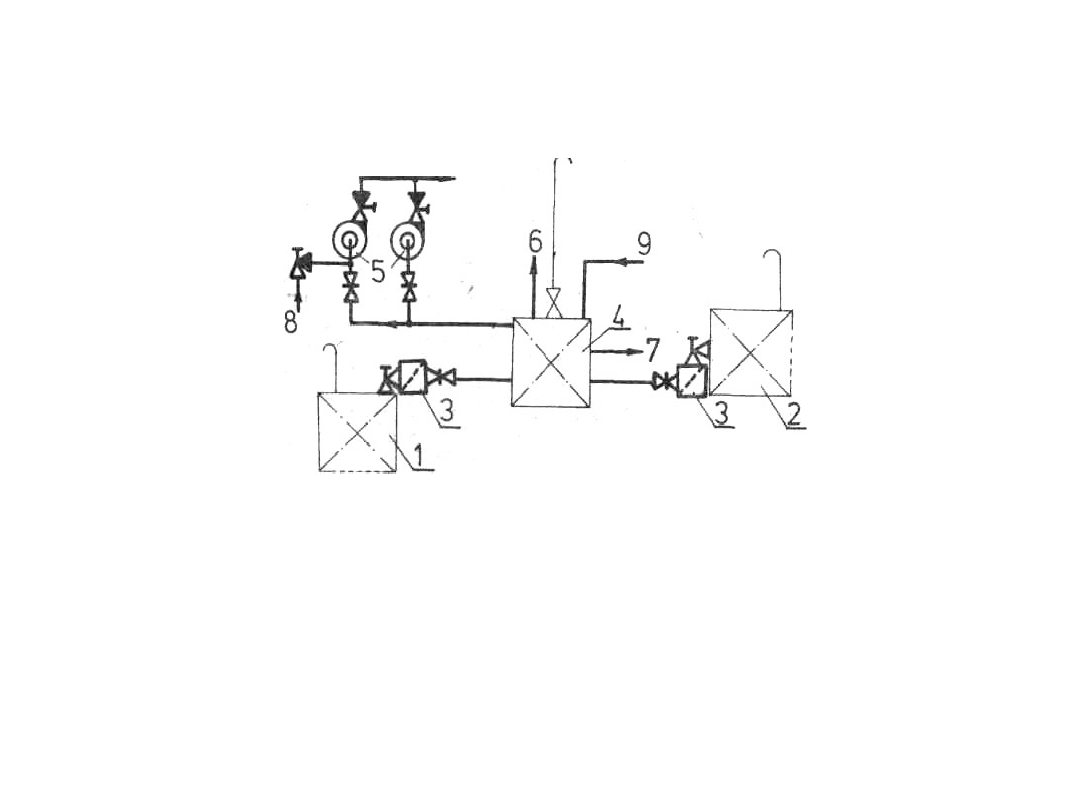

Rys.27. Układ skrzyń zaworowych wody zaburtowej ze skrzynią odpowietrzającą 1 — skrzynia

zaworu dennego; 2 — skrzynia zaworu burtowego; 3 — osadnik; 4 — skrzynia odpowietrzająca;

5 —

pompy wody zaburtowej; 6 - ssanie pompy balastowej; 7 — pobór pomocniczy wody

zaburtowej; 8 —.

awaryjne osuszanie przedziału maszynowego; 9 - odlot z chłodnic

Rys.28 Układ skrzyń zaworowych wody-zaburtowej z cysterną 1 - zawór denny; 2- zawór

burtowy; 3 - osadnik; 4 – cysterna

Burtowe otwory ssące i wylotowe instalacji rurociągów silników głównych i mechanizmów

pomocniczych, położone w pomieszczeniach maszynowych, należy zaopatrzyć w łatwo dostępne

zawory lub zasuwy ze sterowaniem miejscowym. Urządzenia sterujące należy wyposażyć we

wskaźnik otwarcia i zamknięcia zaworu.

Wylotowe zawory burtowe powinny być w zasadzie typu zaporowo-zwrotnego).

Przez odpowiednie ustawienie zaworu burtowego można zapewnić stałą wydajność i użyteczną

jednostkową pracę pompy wody zaburtowej przy zmianach zanurzenia statku.

Urządzenia sterujące wlotową armaturę denną należy umieszczać w łatwo dostępnych miejscach i

wyposażyć we wskaźnik jej otwarcia i zamknięcia.

Na statkach pasażerskich urządzenia te należy umieszczać ponad poziomem podłogi

pomieszczenia maszynowego.

Na statkach towarowych umieszczanie tych urządzeń ponad poziomem podłogi pomieszczenia

maszynowego jest zalecane .

Instalacja chłodzenia silnika głównego wodą zaburtową powinna być obsługiwana przez dwie

pompy, z których każda powinna mieć wydajność wystarczającą do pracy silnika. Co najmniej

jedna z tych pomp powinna mieć napęd niezależny. Jedna z tych pomp jest pompą rezerwową. W

instalacjach chłodzenia dużych silników stosuje się najczęściej dwie pompy o napędzie

niezależnym, natomiast mniejsze silniki mają często pompę wody zaburtowej napędzaną od

silnika. W siłowniach zautoma tyzowanych obie pompy wody zaburtowej o napędzie niezależnym

służą wyłącznie do obsługi instalacji wody zaburtowej. W siłowniach niezautomatyzowanych

rezerwowa pompa wody zaburtowej jest najczęściej równocześnie rezerwową pompą wody słodkiej

w obiegu chłodzenia cylindrów.

Ponieważ zgodnie z przepisami Towarzystw Klasyfikacyjnych należy

przewidzieć urządzenia do awaryjnego osuszania zęz w maszynowni, na

statkach o napędzie silnikami spalinowymi do pompy chłodzącej o

największej wydajności jest podłączone bezpośrednie odgałęzienie służące do

tego celu. Odgałę zienie to powinno być zaopatrzone w zawór zaporowo-

zwrotny, a wlot do odgałęzienia powinien znajdować się na wysokości

zapewniającej

osuszenie

przedziału

maszynowego.

Średnica

tego

odgałęzienia powinna być równa co najmniej 2/3 średnicy króćca ssącego

pompy, do której odgałęzienie to podłączono.

Wrzeciona zaworów zaporowo-zwrotnych, zainstalowanych na odgałęzieniach

ssących, powinny być wyprowadzone na dostateczną wysokość ponad

podłogą po mieszczenia i powinny mieć tabliczkę z napisem: „Tylko do

awaryjnego osuszania". Na statkach ograniczonych rejonów żeglugi II i III, nie

wyposażonych w pompę o wydaj ności większej od wydajności pompy

zęzowej, można nie stosować awaryjnego osuszania przedziałów

maszynowych.

Na odgałęzieniu do awaryjnego osuszania zęz nie należy instalować

osadników ani-siatek.

Jako niezależne pompy wody zaburtowej stosowane są z reguły pionowe

pompy odśrodkowe o napędzie elektrycznym, najczęściej samozasysające.

Wymóg samozasysania, przynajmniej dla jednej z pomp o napędzie

niezależnym, wynika z konieczności uzyskania skutecznego, awaryjnego

osuszania przedziału maszynowego. Druga z pomp wody zaburtowej nie musi

być typu samozasysającego pod warunkiem, że zastosowano skuteczne

środki dla odpowietrzania skrzyń zaworowych oraz taką konstrukcję układu

rurociągów po stronie ssącej pompy, która zapewni minimalne opory

przepływu.

Istotnym zagadnieniem w instalacjach chłodzenia jest układ wymienników

ciepła i pozostałych urządzeń, do których jest doprowadzana woda

zaburtowa. Zastosowany układ wymienników decyduje o wymaganej

wydajności (Q) i użytecznej jednostkowej pracy pompy chłodzącej wody

zaburtowej (Y), wielkości powierzchni poszczególnych wymienników ciepła

(Fi,F2...Fn) oraz temperaturze końcowego podgrzania wody zaburtowej

(twyl). Dwie pierwsze wielkości (Q i Y) określają wielkość mocy zapotrze

bowanej przez pompę, co łączy się z dodatkowym zużyciem paliwa w

siłowni, natomiast duże powierzchnie wymienników ciepła pociągają za

sobą wzrost kosztów inwesty cyjnych siłowni. Temperatura końcowego

podgrzania wody zaburtowej nie może przekraczać wartości (45-50°C) ze

względu na niebezpieczeństwo intensywnego powstawania osadów przy

wyższych temperaturach. Niezależnie od zastosowanego układu chłodnic

zarówno temperatury ochładzanych czynników, jak i ilości ciepła

wymienianego w poszczególnych chłodnicach muszą pozostawać

niezmienne, ponieważ są one określone przez producenta silnika w

warunkach technicznych.

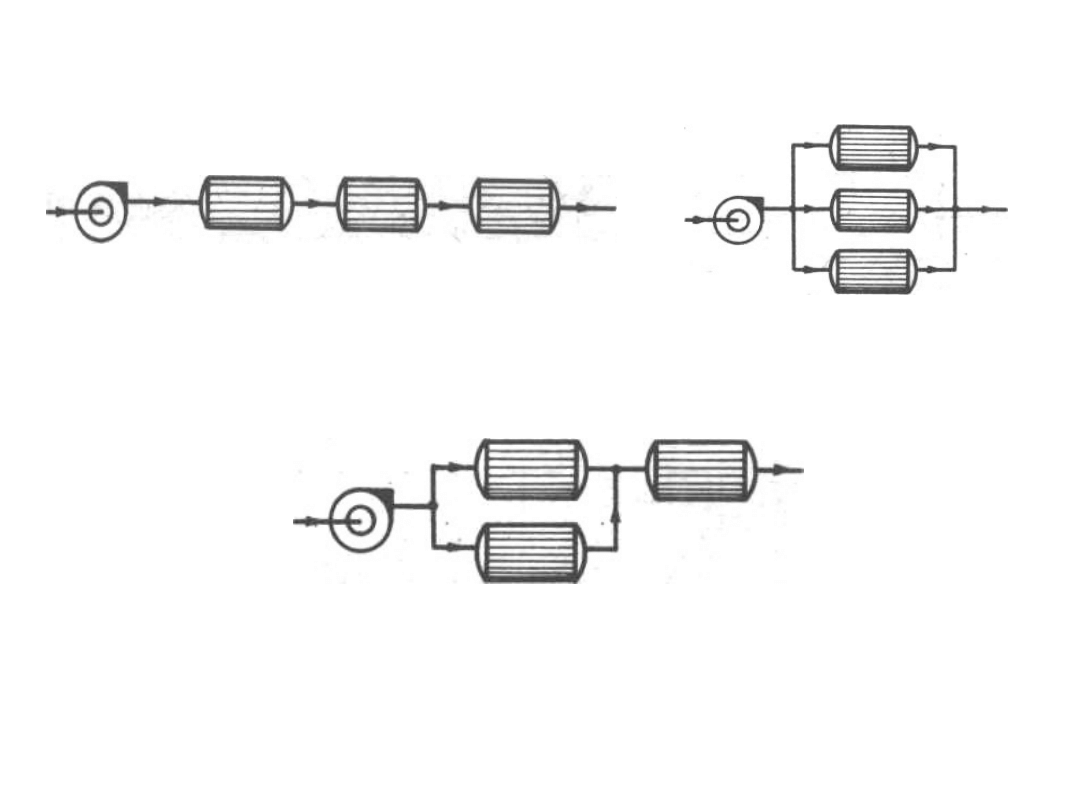

Szeregowy układ chłodnic, przedstawiony w postaci schematu blokowego

na rysunku 29 a, charakteryzuje się dużą wymaganą użyteczną

jednostkową pracą pompy (Y), dużą łączną powierzchnią wymienników

ciepła (2 F), wysoką temperaturą końcowego podgrzania wody (twyl) oraz

stosunkowo niewielką wydajnością pompy (Q).

W układzie równoległym chłodnic, przedstawionym na rysunku 29 b, uzyskuje się

zmniejszenie wymaganej użytecznej pracy pompy (Y), zmniejszenie łącznej

powierzchni wymienników (2 F) oraz niską temperaturę końcowego podgrzania

wody zaburtowej (t j) kosztem znacznego wzrostu wymaganej wydajności pompy

(Q). Jak widać, żadne z tych rozwiązań nie spełnia równocześnie wszystkich

wymagań i z tego względu stosowane w instalacjach chłodzenia układy chłodnic

są zawsze typu szeregowo-równoległego (rysunek 29 c), co stanowi pewne

rozwiązanie kompromisowe.

Z analizy wynika, że wodą zaburtową o najniższej temperaturze są chłodzone te

wymienniki, które z uwagi na ochładzany czynnik charakteryzują się stosunkowo

niskimi współczynnikami przenikania ciepła. Wymienniki te, do których należą:

chłodnica powietrza doładowującego (P), chłodnica oleju obiegowego silnika (O),

chłodnica oleju obiegowego smarowania wału rozrządczego (Ow), chłodnica oleju

obiegowego smaro wania przekładni (Op), chłodnica paliwa chłodzącego

wtryskiwacze (Wp) są z zasady chłodzone w układzie równoległym. Takie

rozwiązanie jest podyktowane dążeniem do zmniejszenia wymaganych w tych

wymiennikach powierzchni wymiany ciepła. W takim samym układzie powinien

być włączony skraplacz wyparownika podciśnieniowego. Chłodnica wody słodkiej

chłodzącej cylindry (C) jest włączana w obieg w układzie szeregowym, zawsze za

chłodnicą

oleju

obiegowego

silnika

(O).

Dzięki

stosunkowowysokim

współczynnikom przenikania ciepła i wysokim temperaturom ochładzanej wody

można zrealizować skuteczne chłodzenie przy wyższych temperaturach wody

chłodzącej, bez konieczności zbytniego powiększania powierzchni wymiany ciepła

a

)

b

)

c

)

Rys.29 Układy chłodnic w instalacji chłodzenia wodą zaburtową a) układ

szeregowy, b) układ równoległy, c)układ śzeregowo-równoległy.

W siłowni spalinowej oprócz silnika głównego chłodzone są silniki

pomocnicze (silniki zespołów prądotwórczych), sprężarki oraz łożyska linii

wałów. Do chłodzenia czynni ków roboczych (powietrza, wody, oleju) w

chłodnicach silników zespołów prądotwór czych oraz do chłodzenia

sprężarek stosuje się odrębną pompę chłodzącą wody zaburtowej, zwaną

pomocniczą lub portową pompą chłodzącą wody zaburtowej. Stosowanie

odrębnej pompy jest podyktowane znacznie niniejszym zapotrzebowaniem

chłodzącej wody zaburtowej w czasie postoju silnika głównego, która musi

wystarczyć jedynie do celów pomocniczych. Użycie do tego celu głównej

pompy chłodzącej wody zaburtowej byłoby wysoce nieekonomiczne.

Chłodzenie silników pomocniczych w czasie pracy głównego silnika

napędowego może być rozwiązane w dwojaki sposób, albo przez

pomocniczą (portową) pompę chłodzącą wody zaburtowej pracującą

równolegle z główną pompą chłodzącą wody zaburtowej w osobnym

obiegu, albo też przez główną pompę chłodzącą pracującą we wspólnym

obiegu chłodzenia wodą zaburtową silnika głównego i silników

pomocniczych.

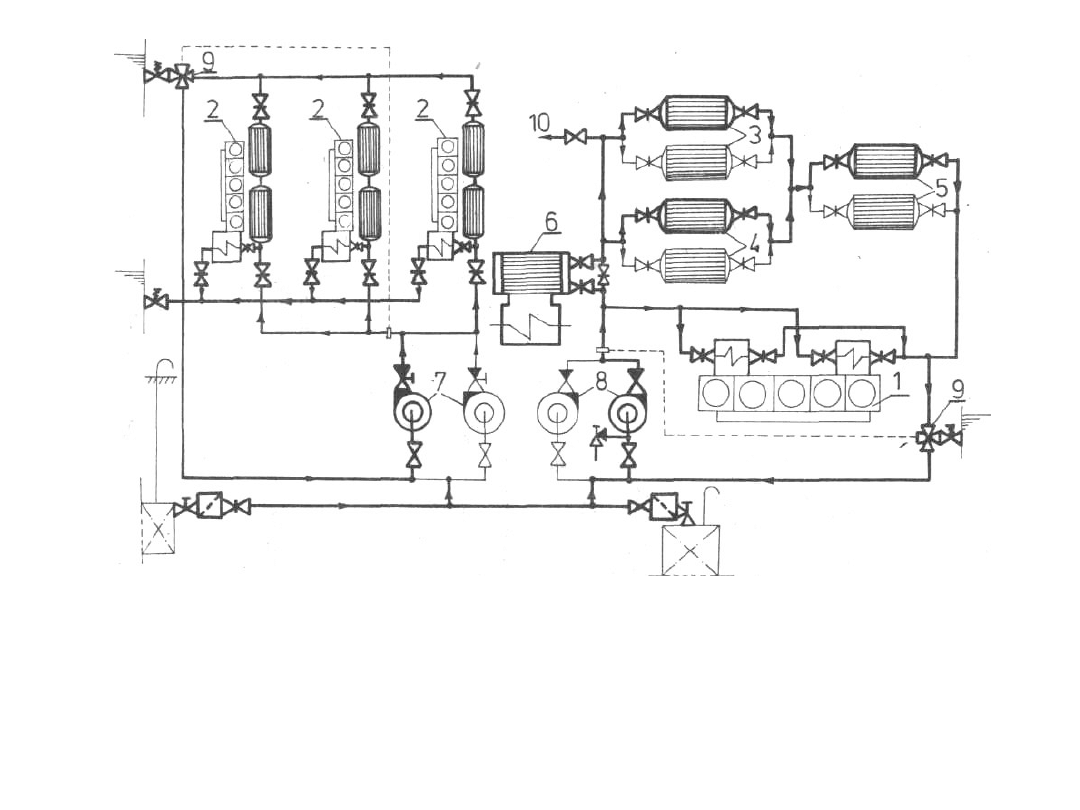

Pierwsze rozwiązanie przedstawione na rysunku 30 jest zalecane przez

firmę Sulzer ze względu na łatwiejszą regulację temperatury wody

chłodzącej na dolocie do chłodnic oraz ze względu na eliminację możliwości

zanieczyszczenia głównej instalacji wody zaburtowej obsługującej silnik

główny podczas pracy silników pomocniczych w porcie.

Rys.30 Instalacja chłodzącej wody zaburtowej siłowni wyposażonej w silniki Sulzera 1 -

silnik główny; 2 - silniki pomocnicze

(chłodnice powietrza, oleju i wody); 3 - chłodnice oleju silnika głównego; 4 — chłodnice

wody słodkiej chłodzenia tłoków; 5 —

chłodnice wody słodkiej chłodzenia cylindrów silnika głównego; 6 - wyparownik;

7 - pompy wody zaburtowej silników

pomocniczych; 8 - pompy wody zaburtowej silnika głównego; 9 - zawory

termostatyczne; 10 - chłodzenie łożysk linii wałów

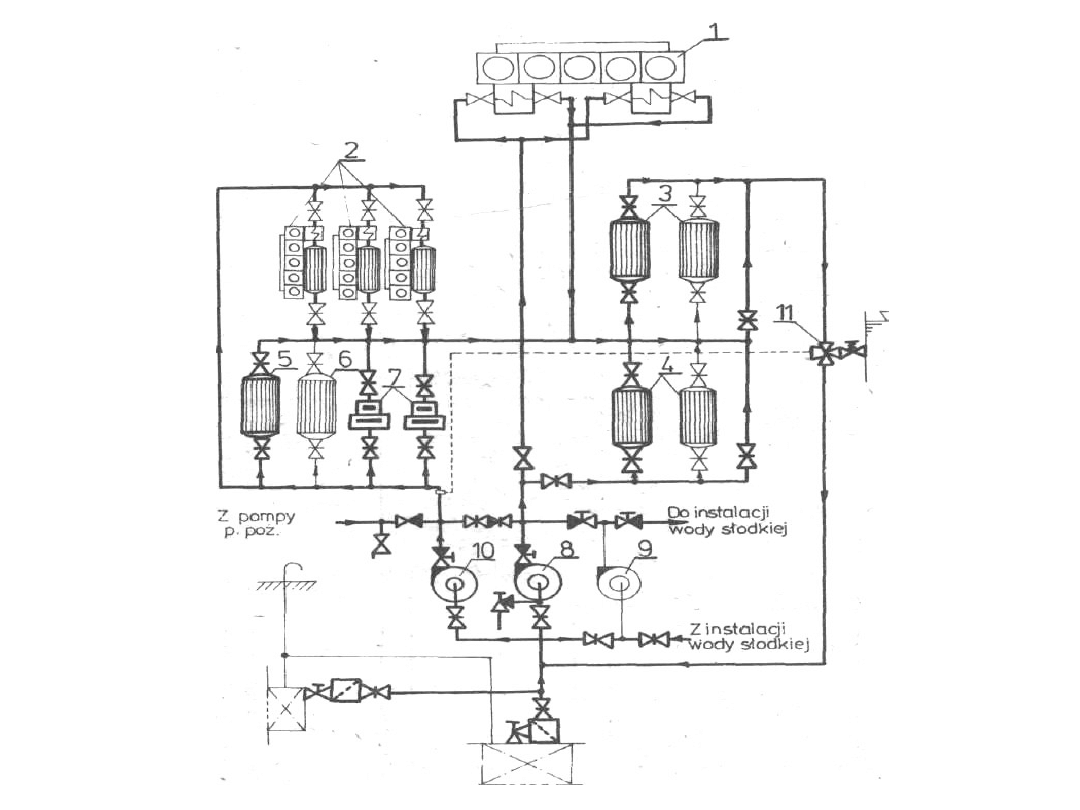

Rys.31. Instalacja chłodzącej wody zaburtowej siłowni wyposażonej w silniki

Burmeister & Wain 1 - silnik główny; 2 - silniki pomocnicze (chłodnice powietrza i

oleju); 3 - chłodnice wody słodkiej; 4 - chłodnice oleju silnika głównego; 5 - chłodnica

oleju wału rozrządczego; 6 -chłodnica paliwa; 7 - sprężarki; 8 -g pompa wody

zaburtowej; 9 — rezerwowa pompa wody zaburtowej; 10 - pompa portowa; 11 - zawór

termostatyczny. (Chłodzenie skraplacza wyparownika osobną pompą).

Instalacja chłodzenia wodą zaburtową z

pompami o regulowanej prędkości

obrotowej

Konwencjonalne

instalacje

chłodzenia

wodą

zaburtową

statków

nieograniczonego rejonu żeglugi muszą mieć możliwość prawidłowego

działania na wodach o temperaturze +30°C. Jednak większość statków

tylko przez krótki czas pływa na akwenach o tak wysokiej temperaturze.

Konsekwencją spełnienia tego wymogu jest eksploatowanie pomp wody

zaburtowej na wszystkich akwenach z pełną wydajnością i utrzymywanie w

instalacji temperatury dolotowej wody chłodzącej na poziomie 30°C, mimo

niższych temperatur wody zaburtowej. Przy niższej temperaturze wody

morskiej jej efekt chłodzący jest oczywiście większy, wobec tego możliwe

jest zmniejszenie przepływu w układzie chłodzenia bez podwyższenia jej

temperatury na wylocie.

Najbardziej ekonomicznym sposobem regulacji wydajności pomp jest

regulacja ich prędkości obrotowej. Z propozycją zastosowania takich pomp

w instalacji chłodzenia wodą zaburtową wystąpiła duńska wytwórnia pomp

Svanehoej wspólnie ze stocznią w Aalborgu, sugerując projektowanie

układu chłodzenia wodą zaburtową przy pełnym obciążeniu silnika dla

prędkości przepływu wody nie mniejszej niż 1 m/s i temperaturze +10°C.

Dysponując możliwością zwiększenia wydajności pompy wody chłodzącej,

wyższe prędkości przepływu wody w instalacji w takim rozwiązaniu pojawią

się .tylko ' przez krótki okres, gdy statek będzie pływał na akwenach ó

wysokich temperaturach wody zaburtowej.

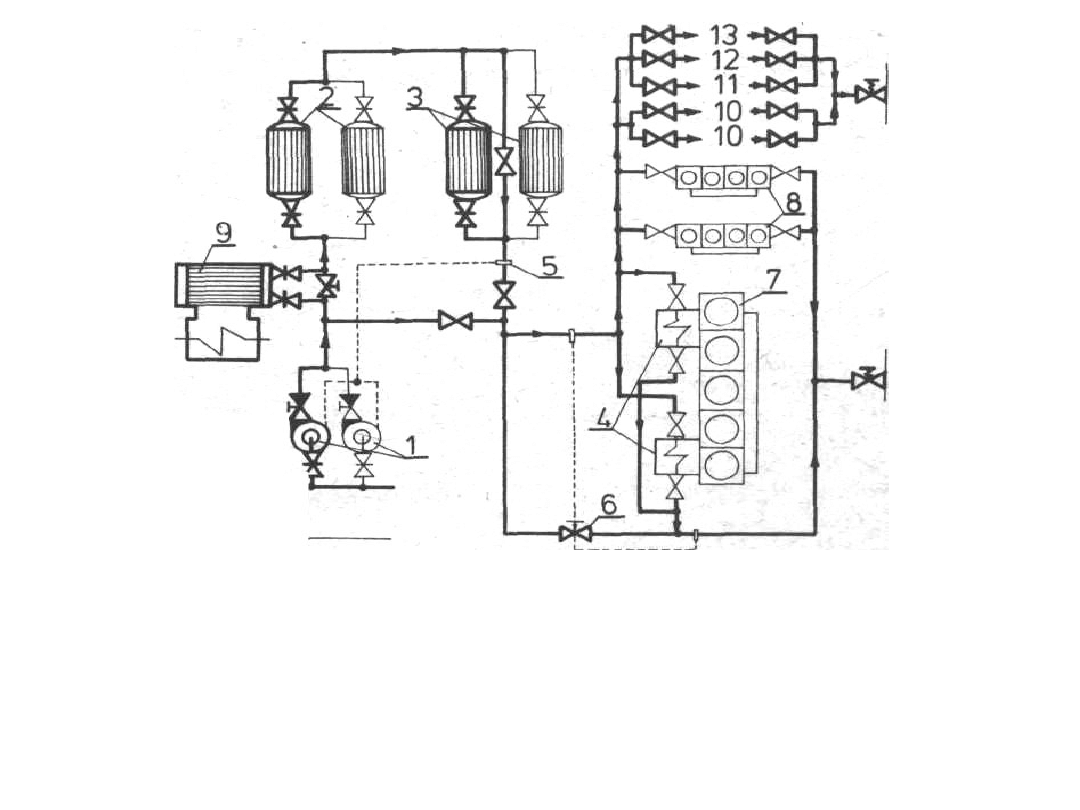

Schemat instalacji chłodzenia wodą zaburtową siłowni z silnikami Burmeister

& Wain przy zastosowaniu pomp o regulowanej prędkości obrotowej

przedstawia rysunek 33. Jak wynika z tego schematu, przy zastosowaniu

pomp wody zaburtowej o regulowanej wydajności zachodzi konieczność

zmiany kolejności układu chłodnic w stosunku do konwencjonalnego układu

chłodzenia przedstawionego na rysunku 31. W pro ponowanym układzie woda

zaburtowa tłoczona pompą o regulowanej wydajności 1 najpierw przepływa

przez chłodnicę wody słodkiej 2, a następnie przez chłodnicę oleju-3. Pewna

część wody zaburtowej omija chłodnicę wody słodkiej i chłodnicę oleju

smarowego, po czym cały przepływ wody jest kierowany do chłodnic

powietrza doładowującego 4. Prędkość obrotowa pomp 1 jest regulowana za

pomocą sygnału z czujnika termostatycznego 5 umieszczonego na wylocie

wody z chłodnicy oleju smarowego. Dla zapobieżenia zmniejszaniu się

prędkości przepływu wody chłodzącej przy niższym obciążeniu silnika pompę

wyposaża się w urządzenie nie dopuszczające do obniżenia się jej prędkości

obrotowej poniżej ustalonego minimum, nawet gdyby temperatura wody

wylotowej wskazywała na możliwość zmniejszenia intensywności chłodzenia.

Rys.33 Schemat ideowy instalacji chłodzenia wodą zaburtową z pompami o regulowanej

prędkości obrotowej (silniki Burmeister &Wain) 1 — pompy wody zaburtowej o regulowanej

wydajności; 2 — chłodnice wody słodkiej; 3 - chłodnice oleju silnika głównego; 4 - chłodnice

powietrza doładowującego silnika głównego; 5 — czujnik termostatyczny; 6 - zawór różnicowy

sterowany ciśnieniowo; 7 - silnik główny; 8 - silniki pomocnicze; 9 - wyparownik; 10 -

sprężarki; 11 - chłodnica paliwa chłodzącego wtryskiwacze; 12 - chłodnica oleju przekładni;

13 - skraplacz pomocniczy.

Zastosowanie pomp wody zaburtowej o regulowanej wydajności wyłania

dodatkowy problem związany z chłodzeniem powietrza doładowującego.

Jeżeli temperatura wody chłodzącej powietrze doładowujące jest zbyt niska,

wówczas może nastąpić przekro czenie punktu rosy i pojawienie się cząstek

wody w powietrzu doładowującym. Te cząstki wody, po ich dostaniu się do

cylindra powodują zwiększoną korozję i zużycie tulei cylindrowej.

Najskuteczniejszym sposobem przeciwdziałania temu niepożądanemu

zjawisku jest niedopuszczenie do chłodzenia powietrza doładowującego wodę

o temperaturze niższej o więcej niż 5°C od temperatury punktu rosy oraz

zabezpieczenie przed nadmierną prędkością przepływu wody chłodzącej

przez chłodnicę. W tym celu w proponowanym układzie zastosowano zawór

różnicowy sterowany ciśnieniowo 6, który skierowuje nadmiar wody

zaburtowej bezpośrednio za burtę.

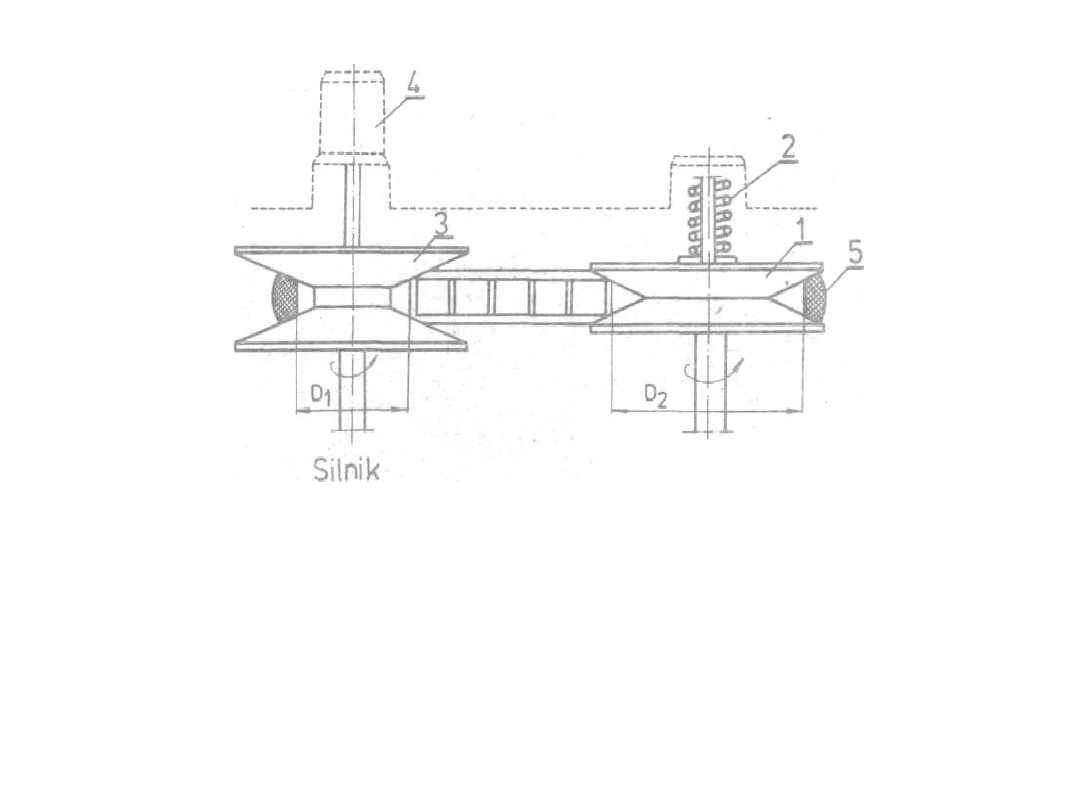

Regulacja prędkości obrotowej pompy wody zaburtowej odbywa się za

pomocą bezstopniowej przekładni mechanicznej z pasem klinowym,

napędzanej trójfazowym silnikiem klatkowym. Schemat stosowanej w

pompach Svanehoej przekładni bezstopniowej przedstawia rysunek. Koło

pasowe po stronie pompy 1 jest utrzymywane w stałym położeniu za pomocą

ściśniętej sprężyny 2, natomiast położenie koła po stronie silnika napędowego

3 jest sterowane za pomocą silnika pomocniczego 4. Dzięki działaniu

sprężyny pas klinowy 5 jest zawsze odpowiednio napięty. Silnik pomocniczy

jest sterowany sygnałem pochodzącym od czujnika termostatycznego

umieszczonego na wylocie wody z chłodnicy oleju smarowego.

Rys.34. Schemat przekładni bezstopniowej napędu pompy 1 — koło pasowe po stronie

pompy;

2 - sprężyna; 3 — koło pasowe po stronie silnika napadowego; 4 — silnik pomocniczy

sterowany

czujnikiem termostatycznym; 5 — pas klinowy.

Zalety instalacji chłodzenia z pompami o regulowanej wydajności są

następujące:

• Zmniejszenie korozyjnego oddziaływania wody morskiej na instalację

dzięki zmniejszeniu prędkości przepływu wody chłodzącej i jej

temperatury.

• Znaczne zmniejszenie energii potrzebnej do napędu pomp wody

chłodzącej.

• Zmniejszenie kosztów inwestycyjnych instalacji (rurociągów i

chłodnic).

• Możliwość eliminacji pomp portowych.

• Możliwość kompensacji skutków zmniejszenia czynnego przekroju

rurociągów

i

chłodnic

wskutek

ich

zanieczyszczenia

oraz

ewentualnych

niedokładności w oblicze niach strat hydraulicznych w rurociągach.

• Pełne wykorzystanie możliwości, jakie stwarza temperatura wody

chłodzącej.

Wadą tak rozwiązanych instalacji jest niemożliwość ich stosowania dla

chłodzenia urządzeń wymagających stałego przepływu oraz większy

koszt inwestycyjny samych pomp

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

Wyszukiwarka

Podobne podstrony:

1 obliczenia instalacji wody zimnej w budynku (2)

izometria instalacja wody

Ludwińska, instalacje sanitarne P,wykonanie instalacji wody zimnej, wody ciepłej, instalacji kanaliz

izometria instalacja wody

OBLICZENIA INSTALACJI WODY CIEPŁEJ

01 Montaż instalacji zimnej wody i ciepłej wody użytkowej

Instalacje budowlane - Natężenie przepływu wody, Budownictwo S1, Semestr III, Instalacje budowlane,

Instalacje budowlane Instalacje ciepłej wody

189 712602 monter instalacji centralnego ogrzewania i cieplej wody

Montaż instalacji zimnej wody i ciepłej wody użytkowej

Instalacja urządzeń lokalnych ujęć wody

Instalacja urządzeń do lokalnego i centralnego przygotowania ciepłej wody użytkowej

fijewski,instalacje wodno kanalizacyjne, Zamienniki wody

,systemy oczyszczania ścieków, instalacja odzysku wody ze ścieków miejskich biologicznie oczyszczony

regulacja Instalacja ciepłej wody użytkowej

instalacje rozwiniecie wody

Tabela 1 Sieci i instalacje sanitarne zapotrzebowanie wody

więcej podobnych podstron