Sterowanie NC i CNC

Programowanie

tokarki ze

sterowaniem

Fanuc 21i

Wprowadzenie

W dzisiejszych czasach, kiedy mówimy sterowanie

numeryczne NC mamy na myśli skomputeryzowane

sterowanie numeryczne CNC (computer numerical

control). Sterowanie NC to system bloków funkcyjnych

sztywno połączonych łączami kablowymi. Są to więc

urządzenia elektroniczne bardzo drogie a przygotowanie

programu w postaci taśmy perforowanej jest stosunkowo

proste ale i czasochłonne. Jest trudność w poprawiani

błędów programowych, to wszystko sprawia, że

sterowanie numeryczne NC jest mało elastyczne.

Wady sterowania NC

Przechowywanie programów na

nośnikach perforowanych

Szybkie ich zużycie

Problem z kopiowaniem

Problem z poprawianiem błędów

Błędy wczytania programów

Sterowanie CNC

Rozwój sterowań CNC spowodował, że

coraz droższe jest oprogramowanie,

podczas, gdy ceny sprzętu obniżają się.

Zalety sterowania CNC

Łatwe i szybkie kopiowanie programu

Programy nie ulegają fizycznemu zużyciu

jak w przypadku taśm perforowanych

Łatwość w przechowywaniu

oprogramowania

Oprogramowanie może być uniwersalne

Różnice sterowania NC i CNC

Podstawowa różnica to:

NC nie wykorzystuje komputera

(mikroprocesora)

CNC wykorzystuje mikroprocesor wraz z

pamięcią oraz program obsługi kierujący

pracą komputera

Różnice sterowania NC i CNC

Sterowanie NC – realizuje jedno

podstawowe zadanie: zadawanie i

wykonywanie przemieszczeń w celu

uzyskania zaprogramowanego ruchu

narzędzia.

Różnice sterowania NC i CNC

Zaś w sterowaniu CNC – jest to tylko

jedno z wielu najważniejszych zadań.

Szereg pozostałych zadań, o różnym

stopniu ważności innym niż realizowanie

toru narzędzia, które sterowanie CNC

może wykonać, świadczy o jego dużej

elastyczności i uniwersalności.

Różnice sterowania NC i CNC

Zamiast rozbudowanego sprzętu bardzo

rozbudowane oprogramowanie.

Wniosek

Sterowanie CNC to połączenie koncepcji

sterowania numerycznego NC i

komputera.

Charakterystyczne cechy

tokarek CNC

Od 2 do 7 osi przy 1 wrzecionie

Do ponad 20 osi przy automatach

wielowrzecionowych

Stała prędkość skrawania

Kompensacja długościowa i promieniowa

Swobodne przyporządkowanie korekcji

narzędzia

Charakterystyczne cechy

tokarek CNC

Automatyczny nadzór zużycia ostrza

Automatyczny nadzór pracy narzędzia

Nacinanie gwintów stożkowych,

wielokrotnych, ze skokiem malejącym i

rosnącym itp.

Graficzne symulacje

Wprowadzenie do programowania

Przygotowywane programy powinny mieć

przejrzystą

strukturę.

Taka

budowa

programu ułatwia znajdowanie błędów w

programie, nawet przez osoby, które nie

brały udziału w jego przygotowaniu.

Wprowadzenie do programowania c.d.

W odróżnieniu od tokarek konwencjonalnych,

nowoczesne tokarki posiadają sterowanie NC.

Obróbka półwyrobu na takich tokarkach

odbywa się w cyklu automatycznym pod

warunkiem,

że

sterowanie

realizuje

program-NC napisany w języku dla niego

zrozumiałym i opisującym poszczególne fazy

obróbki.

Budowa bloku w programie

Każdy program NC składa się z wielu

bloków, w których znajdują się funkcje

wykonawcze. Bloki numerowane są na

bieżąco w sposób rosnący. Numer bloku

umieszczony jest na jego początku oraz

składa się z adresu „N" i liczby (np. N10).

Oznaczenia adresów

N – numer bloku

G – adres przygotowawczy

M – adres pomocniczy

X, Y, Z, - współrzędne punktu

F – posuw

S – obroty

T – numer narzędzia

Przykład

N100 G1 X50 Z2 M8

Funkcje przygotowawcze

G0 – ruch liniowy w posuwie szybkim

G1 – ruch liniowy w posuwie roboczym

G2 – interpolacja kołowa, zgodnie z

ruchem wskazówek zegara

G3 – interpolacja kołowa, odwrotnie do

ruchów wskazówek zegara

G4 – postój czasowy, wyrażony w

sekundach np. G4 X5 (5 sekund)

Funkcje pomocnicze

M0 – stop programu

M1 – stop programu operacyjnego

M2 – koniec programu (bez przewijania)

M3 – obroty wrzeciona zgodnie ze wskazówkami zegara

M4 – obroty wrzeciona odwrotnie do wskazówek zegara

M5 – zatrzymanie wrzeciona

M7 – załączenie chłodziwa (niezależne od obrotów)

M8 – załączenie chłodziwa (zależne od obrotów)

M9 – wyłączenie chłodziwa

M30 – koniec programu (z przewijaniem)

Możliwości programowania

Istnieją dwa sposoby programowania

używając osi X i Z. Wykorzystując

współrzędne bezwzględne i przyrostowe.

Współrzędne bezwzględne

Współrzędne bezwzględne określają

współrzędne X i Z, które odnoszą się do „punktu

zero” detalu. Współrzędne mogą być ze znakiem

dodatnim jak i ujemnym, w przypadku braku

znaku wartość jest uważana za dodatnią.

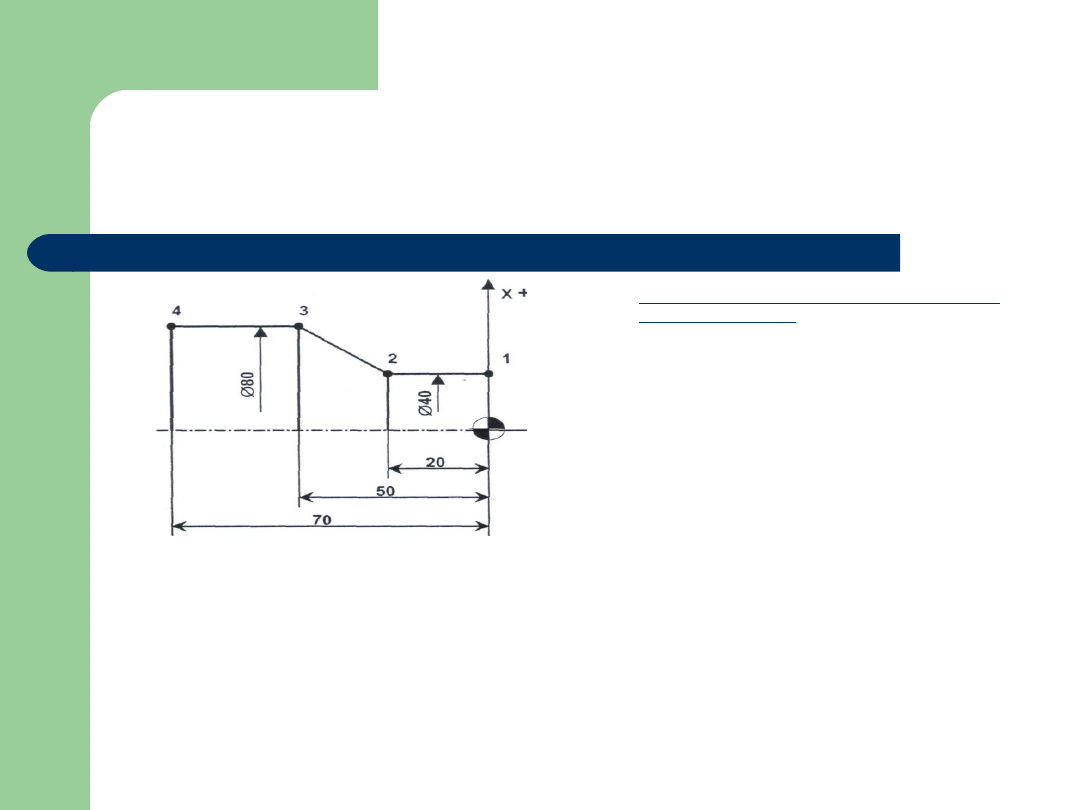

Przykład

Program toczenia we współrzędnych

bezwzględnych:

G92 S1500 (ograniczenie obrotów do

1500obr./min)

G53 X320 Z450 (odjazd na bezpieczną

wymianę narzędzia)

T202 (wybór narzędzia drugiego z drugą

korektą)

G96 S180 M4 (załączenie stałej prędkości

skrawania i obrotów zgodnie do wskazówek

zegara)

G0 X0 Z2 M8 (szybki dojazd i włączenie

chłodziwa)

G1 X0 Z0 F.1 (ruch roboczy)

X40

Z-20

X80 Z-50

Z-70

...

Współrzędne przyrostowe

Programowanie

przy

użyciu

współrzędnych

przyrostowych ma swoje wady i zalety, a mianowicie.

Współrzędne przyrostowe odnoszą się do ostatniego

zaprogramowanego punktu, więc jeżeli mamy rysunek detalu

jest zwymiarowany szeregowo to jak najbardziej ten sposób

programowania będzie najłatwiejszy. W przypadku, gdy

rysunek detalu jest zwymiarowany od jednej bazy – „punkt

zero” to najlepiej programować przy użyciu współrzędnych

bezwzględnych. Współrzędne U (przesunięcie w osi X) jest

odpowiednikiem X , zaś współrzędne W (przesunięcie w osi Z)

jest odpowiednikiem Z. Podobnie jak przy programowaniu we

współrzędnych bezwzględnych kody mogą być ze znakiem

dodatnim jak i ujemnym, w przypadku braku znaku wartość

jest uważana za dodatnią.

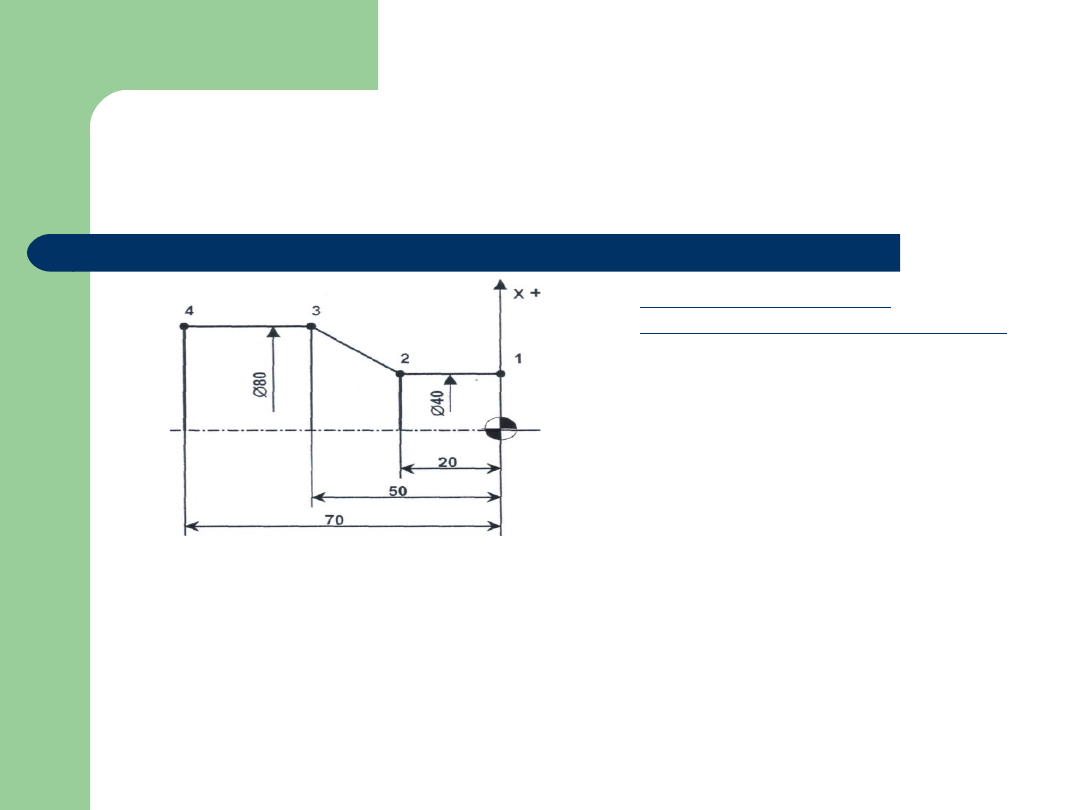

Przykład

Program toczenia we

współrzędnych przyrostowych:

G92 S1500

G53 X320 Z450

T202

G96 S180 M4

G0 X0 Z2 M8

G1 X0 Z0

U40

W-20

U40 W-30

W-20

...

Cykle stałe

G70 – cykl wykończeniowy

G71 – cykl toczenia osiowego

G72 – cykl toczenia promieniowego

G73 – powtarzanie profilu

G76 – cykl gwintowania z większą ilością przejść

G80 – dezaktywacja cyklu wiercenia osiowego

G83 – cykl wiercenia osiowego

G84 – cykl gwintowania osiowego

G85 – cykl rozwiercania osiowego

G87 – cykl wiercenia promieniowego

G89 – cykl rozwiercania promieniowego

G174 – cykl obróbki zgrubnej przewężeń

promieniowych

G175 – cykl obróbki wykańczającej

przewężeń promieniowych

G176 – cykl obróbki zgrubnej przewężeń

osiowych

G177 – cykl obróbki wykańczającej

przewężeń osiowych

Przykład

G71 – CYKL TOCZENIA OSIOWEGO

N10.....

N20 G0 X... Z...

N30 G71 U... R...

( U – głębokość promieniowa, R – oddzielenie promieniowe )

N40 G71 P... Q... U... W... F...

( P i Q – numer bloku początku i końca opisu konturu, U i W – naddatki, F

– posuw)

N50 G0 X... Z... (OPIS KONTURU)

N60 ...

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

Wyszukiwarka

Podobne podstrony:

programowanie maszyn sterowanych CNC

Lista obsługiwanych sterowników przez program DeltaScan 5 0 1Z

Cnc Programming

MTS CNC Programowanie CNC Toczenie wydawnictwo REA PL

fanuc cnc program manual gcode

JS 07 Sterowanie przebiegiem programu, Programowanie, instrukcje - teoria

Lista obsługiwanych sterowników przez program DeltaScan 5 0 1Z

Sterowanie bramą Program

MTS CNC Programowanie CNC Toczenie wydawnictwo REA PL

Podstawy programowania obrabiarek sterowanych numerycznie CNC B Stach

Podstawy programowania obrabiarek sterowanych numerycznie CNC B Stach

procedury regulacyjne sterownikow programowalnych

Programowalny sterownik czasowy

pomoc programowania na tokarki cnc

Sterowniki program w ukł automatyki

więcej podobnych podstron