POLITECHNIKA RADOMSKA Wydz. TRANSPORTU

|

LABORATORIUM MASZYN ELEKTRYCZNYCH |

Data:

|

||

Imię i nazwisko: |

GRUPA

ISP |

ZESPÓŁ

|

Rok akademicki 2 |

|

Nr. Ćwiczenia:

|

Temat: Automatyczny rozruch gwiazda-trójkąt silnika indukcyjnego |

OCENA: |

||

Cel ćwiczenia:

Celem ćwiczenia jest zapoznanie się z układem automatycznego rozruchu silnika klatkowego z przełączaniem uzwojeń z gwiazdy w trójkąt, oraz zaobserwowanie zjawisk występujących przy przełączaniu układu.

2. Ogólna charakterystyka programowalnego modułu logicznego LOGO!

Moduł LOGO! to uniwersalny programowalny moduł logiczny służący do przełączania i sterowania w zastosowaniach domowych i przemysłowych. Ideą powstania LOGO! było stworzenie łatwego w obsłudze modułu, który zastąpiłby tradycyjne sterowanie wykonane w oparciu o styczniki i przekaźniki.

LOGO! pozwala uniknąć żmudnego łączenia styków przekaźników w celu wykonania określonych funkcji.

LOGO! posiada gotowe bloki funkcyjne, które w sposób prosty łączy się między sobą tworząc w ten sposób schemat połączeń, czyli program.

LOGO! można obsługiwać z przycisków znajdujących się na obudowie lub za pomocą programu LOGO! Soft Comfort, który zainstalowany na komputerze umożliwia w łatwy sposób wykonanie schematu połączeń oraz przesłanie gotowego programu do LOGO!. Oprogramowanie LOGO! Soft Comfort posiada jeszcze jedną ważną funkcję, a mianowicie wbudowany symulator, który pozwala sprawdzić poprawność przygotowanego programu bez konieczności posiadania modułu LOGO!.

Moduł LOGO! umożliwia sterowanie oświetleniem, roletami, żaluzjami, systemami grzewczymi i klimatyzacyjnymi oraz szeregiem innych urządzeń w gospodarstwie domowym. LOGO! znajduje również zastosowanie w przemyśle do budowy układów sterowania i automatyzacji maszyn.

Wersja podstawowa „Basic” posiada 6 wejść cyfrowych oraz 4 wyjścia cyfrowe. LOGO! czyta stany wejść I1 do I6 a następnie wylicza stany wyjść zgodnie z wprowadzonym programem. Załącza lub wyłącza przekaźniki Q1 do Q4. Wejścia i wyjścia mogą być w stanie „0” lub „1”. „0” znaczy że na wejściu brak jest napięcia „1” oznacza że napięcie jest.

Programowanie modułu LOGO!

Przez programowanie rozumiemy odwzorowanie logiki połączeń układu sterowania w pamięci modułu. Programowanie polega na wyborze bloków logicznych (AND, OR, NOT, XOR, NAND, NOR), lub funkcji specjalnych (Opóźnione załączenie, Opóźnione wyłączenie, Przekaźnik zatrzaskowy) i przyporządkowaniu ich w schemacie drabinkowym.

Wykorzystuje się tu podstawowe wiadomości z działu teorii automatów, gdyż wiedza ta jest niezbędna do zrozumienia logiki działania układu a tym samym do zaprojektowania poprawnie działającej aplikacji.

Podczas wprowadzania programu obowiązują następujące reguły:

Strukturę logiczną programu należy wprowadzać od wyjścia Q do wejścia I

Użyć kursorów do przesuwania kursora po blokach programowych

Przycisnąć OK. dla wyboru połączenia lub bloku

Przycisnąć ESC dla rezygnacji z wykonanej operacji

3. Przebieg ćwiczenia

Zapoznanie się z aparaturą

Przed rozpoczęciem ćwiczenia zapoznaliśmy się z charakterystycznymi danymi silnika i aparatury przeznaczonej do wykonania ćwiczenia

(rodzaje aparatów, napięcia, prądy znamionowe).

Wprowadzenie programu do modułu logicznego.

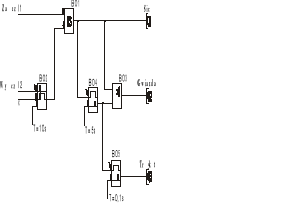

Zaprogramowaliśmy moduł, wg programu w postaci schematu blokowego zwracając szczególną uwagę na wpisanie odpowiednich czasów w blokach opóźnionego załączenia i wyłączenia.

Zmontowanie i uruchomienie układu

Zmontowaliśmy układ w taki sposób, aby najpierw dokonać sprawdzenia poprawności działania samego obwodu sterowania. Następnie przeprowadziliśmy kilkakrotne uruchomienie układu zmieniając każdorazowo w bloku B11

programu chwilę przełączenia silnika z gwiazdy w trójkąt. Po stwierdzeniu prawidłowej kolejności zamykania i otwierania się poszczególnych zestyków można było uruchomić również obwody mocy.

Połączenia odbywały się według schematów:

Dane znamionowe układu napędowego

Pn=4kW

Un(gwia/trój)=660/380V

In(gwia/trój)=5,03/8,7A

n=1435 obr/min

cosφ=0,84

Zaobserwowany prąd rozruchowy

|

Obroty lewe |

Obroty prawe |

|

17,4 [A] |

17,2 [A] |

|

9,4 [A] |

8,2 [A] |

Wnioski

Przełącznik gwiazda-trójkąt może być używany do rozruchu tylko takich silników indukcyjnych, które mają wyprowadzone na tabliczkę zaciskową sześć końcówek uzwojenia stojana. Napięcie sieci zasilającej powinno być równe napięciu znamionowemu uzwojenia stojana połączonemu w trójkąt. Przy połączeniu w gwiazdę i właściwym doborze silnika, napięcie każdej fazy uzwojenia stojana jest pierwiastek z trzech razy mniejsze niż napięcie znamionowe. Prąd pobierany z sieci jest więc w przybliżeniu 3-krotnie mniejszy niż prąd, jaki płynąłby w przypadku połączenia w trójkąt. Moment rozruchowy jest również w przybliżeniu 3-krotnie mniejszy niż moment powstający przy połączeniu w trójkąt. Jest to bardzo niekorzystne zjawisko ograniczające możliwości zastosowania tej metody, gdyż ze względu ten sposób rozruchu stosuje się tylko do rozruchów lekkich (silnik obciążony niewielkim momentem hamującym).

Zmontowano układ w taki sposób, aby najpierw dokonać sprawdzenia poprawności działania samego obwodu automatyki. Po stwierdzeniu prawidłowej kolejności zamykania i otwierania się poszczególnych styczników i właściwego działania blokad można uruchomić również obwody mocy. Przeprowadziliśmy kilkakrotne uruchomienie układu zmieniając każdorazowo chwilę przełączenia silnika z gwiazdy w trójkąt.

Kontrolowaliśmy wartość prądu przewodowego pobieranego przez silnik używając amperomierza włączonego szeregowo w obwód tuż za autotransformatorem.

Wywnioskowaliśmy iż im mniejsze obciążenie silnika tym można dobrać krótszy czas przełączenia. Ze wzrostem obciążenia czas ten należy wydłużyć.

Czas przełączania z gwiazdy w trójkąt powinien być jak najkrótszy lecz nie krótszy od czasu przełączania się przekaźników (styczników), których czas zadziałania jest krótki lecz czas zwolnienia styków przy braku napięcia jest około 50ms. Wynika to bezwładności ich styków jak również całej zwory stycznika.

Nieuwzględnienie tego aspektu może objawić się poważnymi konsekwencjami jak np. uszkodzeniem stycznika lub nawet silnika w wyniku wystąpienia pełnego zwarcia na stykach mocy stycznika (tj. zwarcia 3-fazowego).

W naszym przypadku ewentualnemu uszkodzeniu mógłby ulec co najwyżej stycznik, gdyż wcześniej nastąpiłoby zadziałanie całej hierarchii zabezpieczeń zwarciowych w postaci wyłączników nadmiarowo - prądowych.

Przy braku napięcia i jego ponownym załączeniu pojawia się pik prądu odpowiednio dla gwiazdy i dla trójkąta.

Pierwsza możliwa przyczyna występowania tego zjawiska to łukowa praca podczas przełączania jaka występuje w elektromechanicznych układach przełączania mocy.

Tak więc stosowane styczniki powodują lokalne, minimalne podbicie prądu w bardzo krótkim przedziale czasu. Można tak wywnioskować z faktu, iż piki prądowe obserwowaliśmy na amperomierzy włączonym w szereg z 4 stycznikami mocy i silnikiem. W tym układzie miernik mógł pokazywać sumę pików prądowych 4 styczników wraz ze zmianami w silniku. Zważywszy na fakt, iż amperomierz mierzy wartość skuteczną a nie chwilową, zaobserwowane przy jego pomocy piki prądowe na stycznikach są bardzo wątpliwe, co wiąże się z bardzo krótkim czasem ich wystąpienia. Wobec powyższego występowanie pików prądowych podczas przełączania

według pierwszej możliwości jest mało prawdopodobna.

Według drugiej możliwości pik ten jest spowodowany tym, że bezpośrednio po załączeniu napięcia silnik charakteryzuje się czystą indukcyjnością - nie ma rezystancji, która po krótkiej chwili pojawia się i ogranicza prąd.

Taki stan rzeczy wiąże się z występowaniem nie idealności elementów z których jest wykonany silnik indukcyjny. Czysty charakter indukcyjny występuje jedynie podczas stanu nieustalonego, który trwa bardzo krótko i jest niekorzystny, gdyż powoduje pobieranie mocy biernej indukcyjnej powodującej niepotrzebne dodatkowe obciążenie silnika.

Zastosowanie modułu LOGO pozwala idealnie dobrać czasy przełączania odpowiednich styczników jak również blokuje na chwilę układ po wyłączeniu aby nie był możliwy natychmiastowy rozruch lub nagła zmiana kierunku wirowania silnika. Wynika to z tego, że silniki mają ograniczoną liczbę rozruchów na godzinę. Moduł LOGO! jest urządzeniem kosztownym a jego zastosowanie pozwala optymalizować pracę i zapewnia bezpieczeństwo użytkowania danego silnika czy innego urządzenia.

Według mnie stosowanie jakiego kolwiek układu programowalnego w tym celu nie jest uzasadnione ekonomicznie, gdyż ceny tych układów są duże a liczba ich funkcji jest zazwyczaj w dużej mierze niewykorzystana. Rozsądniejszym rozwiązaniem jest zastosowanie tańszych przekaźników czasowych oferujących odpowiednie funkcje nadające się do zastosowania w omawianym przykładzie.

Wyszukiwarka

Podobne podstrony:

Automatyczny rozruch gwiazda-trójkąt silnikaindukcyjnego2, POLITECHNIKA RADOMSKA

Automatyczny rozruch gwiazda-trójkąt silnikaindukcyjnego, CWICZ9, Ćwiczenie 9

Automatyczny rozruch gwiazda-trójkąt silnikaindukcyjnego, GWIAZDA-TRÓJKĄT, SPRAWOZDANIE

Kopia Automatyczny rozruch gwiazda trójkąt

rozruch gwiazda trójkąt, Studia, ELEKTROTECHNIKA, Napęd Elektryczny

rozruch gwiazda trójkąt

Rozruch silników przełącznikiem gwiazda trójkąt

ROZRUCH SILNIKA ASYNCHRONICZNEGO Z ZASTOSOWANIEM PRZEŁĄCZENIA GWIAZDA TRÓJKĄT REALIZOWANEGO PRZEZ ST

Silnik szeregowy, szeregowy.spr, POLITECHNIKA RADOMSKA

Badanie silnika skokowego, Badanie silnika skokowego, POLITECHNIKA RADOMSKA

automatyczny rozruch silnika synchronicznego

Badanie 3 fazowego silnika klatkowego gwiazda trojkat

5 Radosław Przybylak Silniki projekt gwiazda trojkat

Badanie 3 fazowego silnika klatkowego gwiazda trojkat

Metrologia-lab-Mostek Wheatstona, WHEATS 2, POLITECHNIKA RADOMSKA

Politechnika Radomska, Politechnika Radomska

więcej podobnych podstron