Jest także możliwa opcja przewidywania działania silnika także przy stałej prędkości lub działania silnika dla określonego regulatora i danego obciążenia. Jednakże modele te są ograniczone do silników z ośmioma cylindrami i trzema kolektorami.

Modelowanie qasi-statyczne typu „napełnianie i opróżnianie” opiera się na niestałych procesach fizycznych w silniku, gdzie równania zachowania energii i masy są tak dokładnie spełnione jak zostaną przyjęte i obliczone własności gazu i panujące prawa w każdym stopniu obrotu wału korbowego na przestrzeni komory spalania. Pewna liczba podmodeli zawiera informacje dla uproszczenia, przewidzenia i otrzymania danych potrzebnych do rozwiązania równań energetycznych w każdym położeniu wału korbowego.

Dla podstawowego silnika zawarte są:

chemiczne równanie produktów spalania,

dwuczęściowe spalanie,

przepływ ciepła przez cylinder i jego bezwładność cieplną,

wypieranie gazów przez cylinder,

przepływ ciepła w kolektorach: wydechowym i ssącym i ich bezwładność cieplną,

wlot gazów do cylindra z uwzględnieniem przepływu zwrotnego,

wylot gazów do cylindra z uwzględnieniem przepływu zwrotnego,

doskonałe mieszanie gazów,

straty tarcia.

W dodatku w zależności od wybranego systemu doładowania i wybranych opcji niższego poziomu pewne podmodele użyte do modelowania potrzebują przedstawienia:

sprężarki powietrza doładującego,

turbiny na wylocie gazów,

chłodnicy powietrza doładującego,

turbiny niskich obrotów,

zaworów „bypassowych” silnika,

pompy paliwa i jej transportów,

regulatora obrotów w całym zakresie regulacji,

obciążenia silnika i nastaw regulatora obrotów,

dynamiki turbodoładowania,

dynamiki silnika.

Zależnie od konfiguracji silnika i połączenia cylindrów do kolektora wydechowego podmodele te wchodzą w zależność z równaniem, które jest obliczone dla każdego położenia wału korbowego. Dla utrzymania prostoty tych podmodeli przedstawione one są przez bezwymiarowe analizy wyszczególniające: masę, energię lub „przepływ” pracy z lub do ładunku komory spalania.

Rozszerzenie do modelu podstawowego.

Podstawowy model został rozszerzony do zastosowań dla średnio- i wolnoobrotowych silników Diesla pracujących na pozostałościowych palwach ciężkich

Rozszerzenia te zawierają:

zaprojektowanie prostego modelu przepłukania dla silników dwusuwowych.

modyfikacja chemicznego równania własności gazu tak aby rozwiązywało własności spalania produktów paliwa typu CnHm gdzie stosunek m\n odbiega znacznie od obecnie używanych paliw.

zastosowanie dwuczęściowego modelu spalania (relacjonowanego przez Watsona) dla dwusuwowych wolnoobrotowych i czterosuwowych średnioobrotowych silników pracujących na zmiennych jakościowo paliwach.

4. Projekt modelu przepłukania dla silników dwusuwowych.

W istocie przepływ w cylindrze w czasie procesu przepłukania sprowadza się do zrozumienia zjawiska silnych strumieni. Czyste powietrze zostaje wtłoczone do cylindra. W wyniku przekazywania momentu między tymi strumieniami a otoczeniem gazów pozostałościowych (po procesie spalania) powstają strefy na granicy mieszania. Istnieją trzy strefy: strefa czystego powietrza, strefa mieszania i strefa gazów pozostałościowych, przy czym skład tych dwu stref zależy od warunków w kolektorze ssawnym i cylindrze panujących na początku procesu przepłukania. Jednakże skład wewnątrz strefy mieszania jest zmienny w czasie i przestrzeni. Po początku procesu przepłukania strumień powietrza wpływający przez kolektor ssawny wypełnia cylinder i ostatecznie dociera do zaworu wylotowego. Jednak przed dotarciem do zaworu wylotowego powietrze wypycha gazy pozostałościowe przez zawór wylotowy. Pierwsza faza gdy gazy pozostałościowe wypełniają w całości kolektor wydechowy noszą nazwę fazy wypełniającej przepłukania.

Później połączone strumienie gazu pozostałościowego zawierającego część powietrza zawierającego część powietrza mogą przedostawać się przez zawór wylotowy. Stosunek powietrza w mieszaninie gazów zależy od warunków eksploatacyjnych, położenia i geometrii zaworu, geometrii kolektorów oraz od pozycji i geometrii tłoka. Funkcja opisująca zależności tego wydalania jest zmienna w czasie. Tę druga fazę nazywamy przepłukaniem mieszanym. Po fazie mieszanego przepłukania pewne „zakamarki” gdzie znajdują się resztki gazu pozostałościowego modą pozostać a przez zawór wylotowy wypływa tylko czyste powietrze. Ta trzecia faza nazywana jest fazą zwarciową. W tej fazie gazy pozostałościowe, które znajdują się wewnątrz „zakamarków” nie mogą się wydostać a ich ilość zależy od systemu przepłukania.

Metoda napełniania i opróżniania nie ujmuje płynnego i dynamicznego charakteru procesu przepłukania. W związku z tym istnieje potrzeba sztucznego opisu przepływu i natężenia pola przepływu. Wobec braku tego opisu zachowanie doskonałej mieszaniny ładunku i gazów pozostałościowych jest przewidywane w każdym położeniu tłoka. Metoda ta ma wady takie że pod koniec procesu przepłukania duża ilość gazów pozostałościowych zostaje w cylindrze co przyczynia się do wzrostu temperatury w cylindrze podczas procesu spalania. Zjawisko to wprowadza zafałszowywania do procesu modelowania.

Faza wypełniająca przepłukania.

Przykłady modeli przepłukania dla czterosuwowych wolnoobrotowych zostały opisane przez techniki symulacji oparte na procesach napełniania i opróżniania. Modele te różnią się złożonością i wymagają doświadczalnego przygotowania danych wyjściowych dla przedstawienia przenikania się stref i przedstawienia transferów masowych pomiędzy strefami. Podstawowy model fazy wypełniającej przepłukania został rozwinięty o możliwość przedstawienia fazy zwarciowej lub fazy mieszanej. Opis zmian z fazy wypełniającej do fazy mieszania jest zawarty w wartości progowej współczynnika przepłukania określanej przez użytkownika programu.

W modelu tym proces przepłukania jest rozpoczynana przez moduł przepłukania wypełniającego, gdzie wpływający ładunek do cylindra nie miesza się z gazami pozostałościowymi. W module tym zamodelowane jest że, cylinder jest wypełniony przez ładunek powietrza z kolektora ssawnego. Gorące gazy pozostałościowe zamodelowane są tak że wydostają się ze stałym składem z cylindra do kolektora wydechowego tak jak na początku procesu przepłukania. Zapis mas powietrza wpływającego do cylindra i gazów pozostałościowych pozostających w cylindrze jest ciągle uaktualniany do obliczenia współczynnika przepłukania w każdym położeniu tłoka.

Wraz z określoną wartością współczynnika przepłukania uważa się że następuje koniec pierwszej fazy przepłukania i w końcu kiedy współczynnik przepłukania jest wystarczająco duży zaczyna się i trwa ostatnia faza przepłukania.

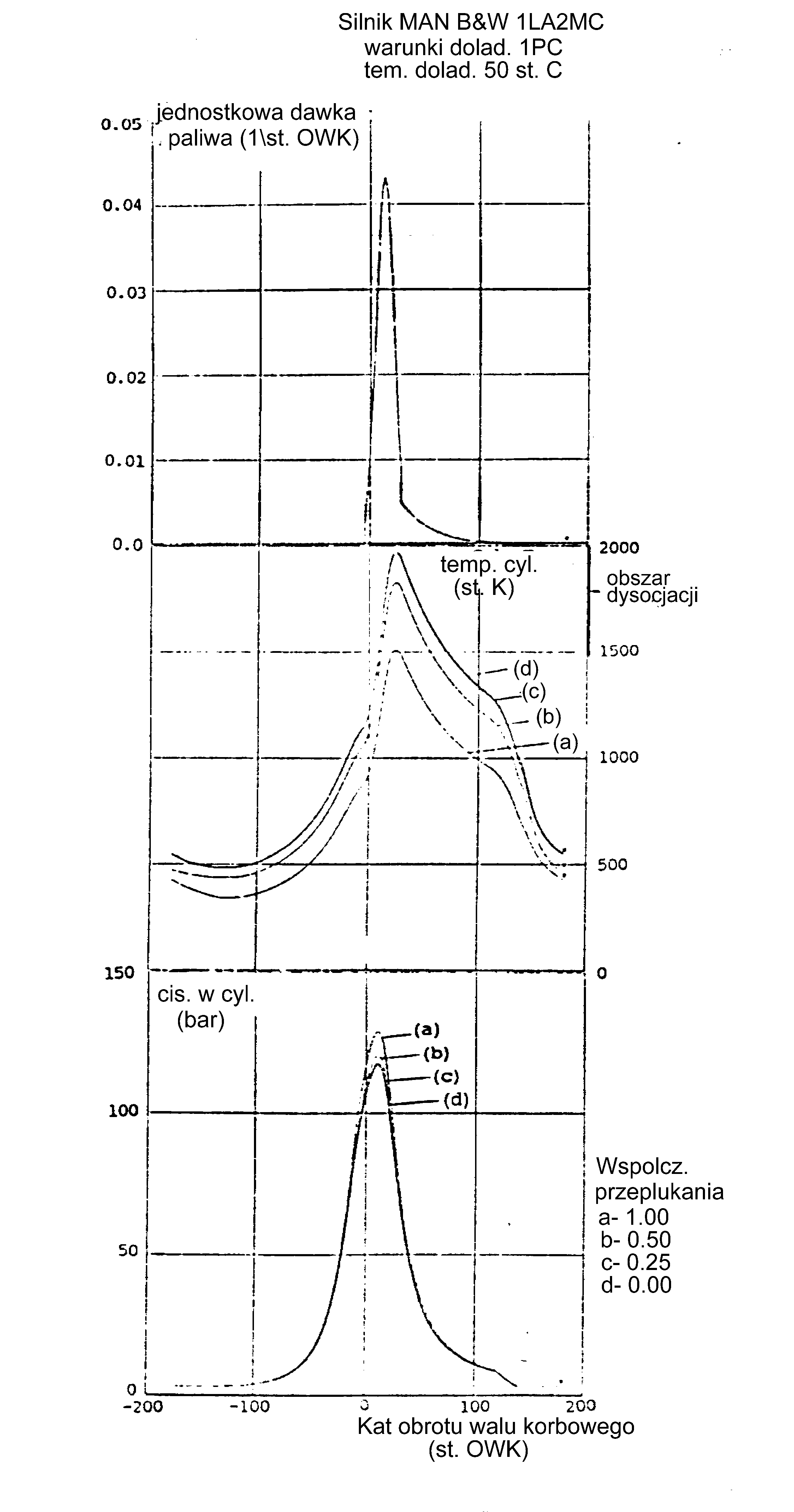

Rys.3 Czułość modelu symulacji na proces przepłukania wypełniającego.

Tempo przepływu mas wpływających i z cylindra dla wszystkich etapów jest liczona z ciśnień w kolektorze ssawnym, cylindrze i kolektorze wydechowym przy założeniu doskonałego mieszania w cylindrze.

Rysunek 3 ukazuje wrażliwość modelu na współczynnik przepłukania w zależności od ciśnienia w cylindrze, temperatury w cylindrze i innych wybranych parametrów pracy. Dane ukazane są na silniku MAN B&W pracującym przy pełnym obciążeniu na paliwie lekkim (gas oil) przy różnych współczynnikach przepłukania 1.0, 0.5, 0.25, 0.00.

Pozorne jednostkowe zużycie paliwa charakterystyczne dla modelu spalania było utrzymywane na tym samym poziomie dla zbadania czułości modelu na współczynnik przepłukania. Rysunek pokazuje że dla doskonale się mieszającego procesu przepłukania zamodelowanego przez wartość współczynnika przepłukania równym 0 napływający ładunek nie jest w stanie przepłukać zawartości cylindra co powoduje nadmierny wzrost temperatury ładunku podczas suwu sprężania. Zjawisko to powoduje przewidywane ostre podziały w spalaniu i znaczny spadek ciśnienia w cylindrze. Natomiast dla pełnego przepłukania wypełniającego zamodelowanego przez wartość współczynnika przepłukania równym 1 przewidywania pokazują że, gazy pozostałościowe właściwie zostały przepłukane i nie następuje podział w spalaniu.

5. Model spalania.

Model spalania użyty w symulacji jest modelem dwuczęściowym zaprojektowanym przez Watsona. Przydatność tych technik w modelowaniu pozornego jednostkowego zużycia paliwa dla tych dwu silników został przebadany.

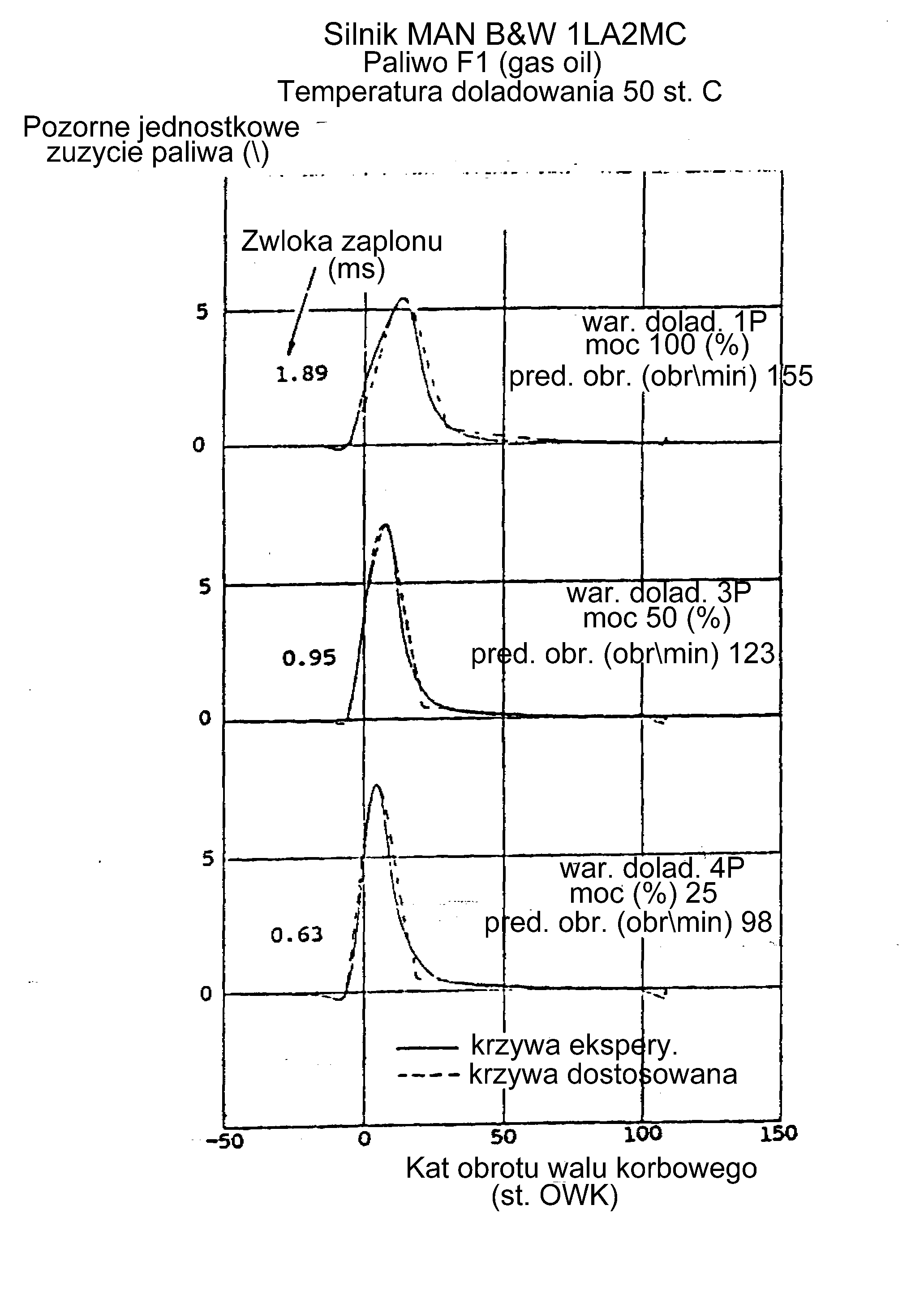

Rys.4 Analiza wydzielania ciepła i krzywa dwuczęściowego spalania dla zmiennych obciążeń.

Rysunek 4 pokazuje przykłady zależności pozornego jednostkowego zużycia paliwa charakteryzującego spalanie od kąta obrotu wału korbowego. Dane przedstawione są dla 100%, 50%, 25% obciążenia. Jak widzimy z wykresu w odróżnieniu od silników czterosuwowych średnio- i szybkoobrotowych w silnikach dwusuwowych wolnoobrotowych wykres pozornego zużycia paliwa charakteryzuje się tylko jedna wartością szczytową wyciągniętą na końcu, która trwa ( w zmniejszonej wartości) aż do otwarcia zaworu wylotowego. Na wykres ten nałożona jest krzywa pozornego jednostkowego zużycia paliwa uzyskana z dwuczęściowego modelu spalania. Współczynniki kształtu dla spalania kinetycznego zostały użyte do modelowania środkowej części wykresu pozornego zużycia paliwa, natomiast współczynniki kształtu dyfuzyjnego spalania zostały użyte do zamodelowania końca procesu spalania. Jak widać z wykresów modelowanie procesu spalania przebiegało poprawnie, ponieważ kształty krzywych prawie w całości pokrywają się.

Silnik diesla MAN B&W 1LA2MC, paliwo F1 (gas oil)

|

|||||||||

Doład. |

Pręd. obr. |

Moc |

Tem. doł. |

Zwł. zap. |

cp1 |

cp2 |

cd1 |

cd2 |

B |

(\) |

(obr\min) |

(%) |

(°C) |

(ms) |

(\) |

(\) |

(\) |

(\) |

(\) |

1PC |

155 |

100 |

50 |

1,89 |

3,0 |

200 |

5,8 |

1,3 |

0,65 |

2C |

155 |

75 |

50 |

1,14 |

2,7 |

200 |

5,8 |

1,3 |

0,725 |

2P |

141 |

75 |

50 |

1,04 |

2,8 |

200 |

5,8 |

1,3 |

0,73 |

3C |

155 |

50 |

50 |

1,32 |

2,5 |

200 |

5,8 |

1,3 |

0,75 |

3P |

123 |

50 |

50 |

0,95 |

2,55 |

200 |

5,8 |

1,3 |

0,8 |

4C |

155 |

25 |

50 |

0,76 |

2,2 |

200 |

5,8 |

1,3 |

0,8 |

4P |

98 |

25 |

50 |

0,63 |

2,4 |

200 |

5,8 |

1,3 |

0,8 |

Tab.3 Współczynniki kształtu procesu spalania.

Tabela 3 pokazuje współczynniki kształtu dla pozornego jednostkowego zużycia paliwa dwuczęściowego procesu spalania dostarczonych z obliczeń wydzielania ciepła w całym zakresie obciążeń dla silnika pracującego na paliwie lekkim (gas oil). Możemy zauważyć z wartości współczynnika sposobu spalania (B), że większy stosunek paliwa zostaje spalony wcześniej wraz z malejącym doładowaniem co także zostało zauważone w silnikach czterosuwowych. Jednakże w przeciwieństwie do obserwowanych w silnikach czterosuwowych, w silnikach dwusuwowych wraz z zmniejszeniem zwłoki zapłonu następuje zmniejszenie doładowania. Powodem jest inny w silnikach dwusuwowych proces przepłukania.

6. Przewidywanie pracy dwusuwowego wolnoobrotowego silnika Diesla.

Rozwinięcie modelu przepłukania i dwuczęściowego modelu spalania zostało użyte do symulacji pracy dwusuwowego silnika pracującego na paliwie typu „gas oil”.

Punkt zapł. (0=GMP) |

Współ. przepł. (\) |

Pmax. zwł. zapł. (bar) |

Pozyc pmax. (0=GMP) |

Ciś. max. (bar) |

Temp. wyl. (°K) |

Ciś. wyl. (kN\m2) |

Temp. doład. (°K) |

Ciś. doład. (kN\m2) |

Jed. zuż. pal. (g\kWh) |

Sred. ciś. indyk. (bar) |

Sred. ciś. efek. (bar) |

Moc (kw) |

Spalanie (g\cyl.\cykl) |

Pręd. obr. (obr\min) |

Parametry |

Silnik diesla MAN B&W 1LA2MC, paliwo F1 (gas oil) |

|

173,7 |

_ |

103,6 |

191,7 |

137 |

665 |

303 |

324 |

322 |

194,1 |

14,23 |

15,57 |

703 |

14,67 |

155,0 |

Eksp. |

War. doład. 1PC |

|

173,7 |

1,0 |

105,4 |

191,8 |

130 |

713 |

288 |

326 |

332 |

190,7 |

14,49 |

15,83 |

715 |

14,7 |

155,0 |

Symul. |

|

|

173,2 |

_ |

84,4 |

191,4 |

123 |

613 |

258 |

324 |

272 |

198,8 |

10,65 |

11,82 |

525 |

11,13 |

154,8 |

Eksp. |

War. doład. 2C |

|

173,1 |

0,6 |

83,5 |

190,5 |

119 |

636 |

243 |

331 |

281 |

197,1 |

10,64 |

11,95 |

524 |

11,13 |

154,8 |

Symu |

|

|

174,0 |

_ |

64,0 |

190,2 |

95 |

599 |

193 |

323 |

203 |

209 |

6,96 |

8,25 |

343 |

7,74 |

154,8 |

Eksp. |

War. doład. 3C |

|

174,0 |

0,4 |

63,6 |

190,0 |

91 |

577 |

185 |

322 |

213 |

209 |

6,95 |

8,25 |

343 |

7,74 |

154,8 |

Sumul. |

|

|

175,4 |

_ |

51,0 |

188,3 |

70 |

522 |

153 |

320 |

160 |

258 |

305 |

4,44 |

151 |

4,19 |

154,8 |

Eksp. |

War. doład. 4C |

|

175,4 |

0,2 |

50,6 |

188,0 |

68 |

475 |

146 |

326 |

165 |

248 |

317 |

4,56 |

156 |

4,19 |

154,8 |

Symul. |

|

|

172,9 |

_ |

85,0 |

192 |

128 |

621 |

258 |

323 |

273 |

192,6 |

12,09 |

13,31 |

542 |

12,37 |

140,6 |

Eksper. |

War. doład. 2P |

|

172,9 |

0,7 |

84,0 |

191 |

123 |

646 |

242 |

323 |

282 |

192,4 |

12,10 |

13,33 |

542 |

12,37 |

140,6 |

Symul. |

|

|

173,5 |

_ |

60,9 |

190,7 |

103 |

606 |

187 |

324 |

198,7 |

199,5 |

9,10 |

10,05 |

357 |

9,65 |

123,2 |

Eksper. |

War. doład. 3P |

|

173,5 |

0,5 |

60,5 |

190,5 |

99 |

599 |

175 |

332 |

208,2 |

198,5 |

9,14 |

10,01 |

359 |

9,65 |

123,2 |

Symul. |

|

|

174,9 |

_ |

46,4 ,4 |

189 |

77 |

524 |

145 |

318 |

154 |

215 |

5,56 |

6,39 |

174 |

6,36 |

98 |

Eksper. |

War. doład. 4P |

|

174,9 |

0,3 |

48,1 |

190 |

74 |

493 |

137 |

327 |

163 |

205,4 |

5,83 |

6,66 |

182 |

6,36 |

98 |

Symul. |

|

|

Tab.4 Porównanie danych zmierzonych i przewidywanych.

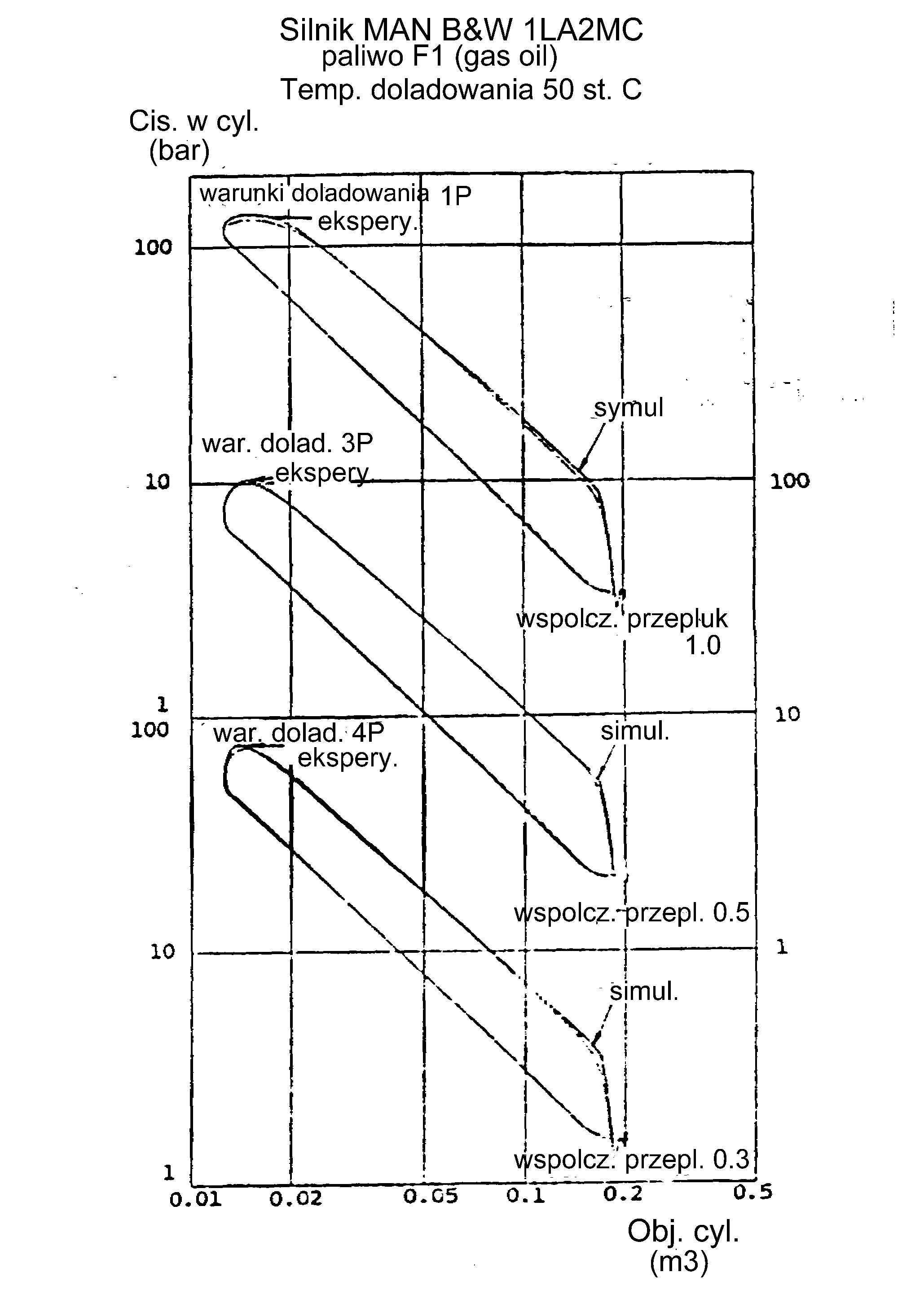

Rys.5 Zestawienie na wykresie ciśnień: zmierzonych i przewidywanych.

Rysunek 5 pokazuje porównanie pomiędzy zmierzonym a przewidywanym wykresem ciśnienia (przedstawionym logarytmicznie) w funkcji objętości cylindra przy 100%, 50%, 25% obciążenia. Szczegółowe porównanie wyników eksperymentalnych i przewidywanych w całym zakresie obciążeń zostały umieszczone w tabeli 4 (powyżej). Przewidywania te zostały wykonane tak, że moduł turbodoładowania z ciśnieniem doładowania został tak zamodelowany aby osiągnąć ciśnienie zamierzone na silniku pod koniec suwu sprężania. Inne dane wejściowe dla modelu to: prędkość obrotowa silnika i zmierzone zużycie paliwa w całym zakresie obciążeń.

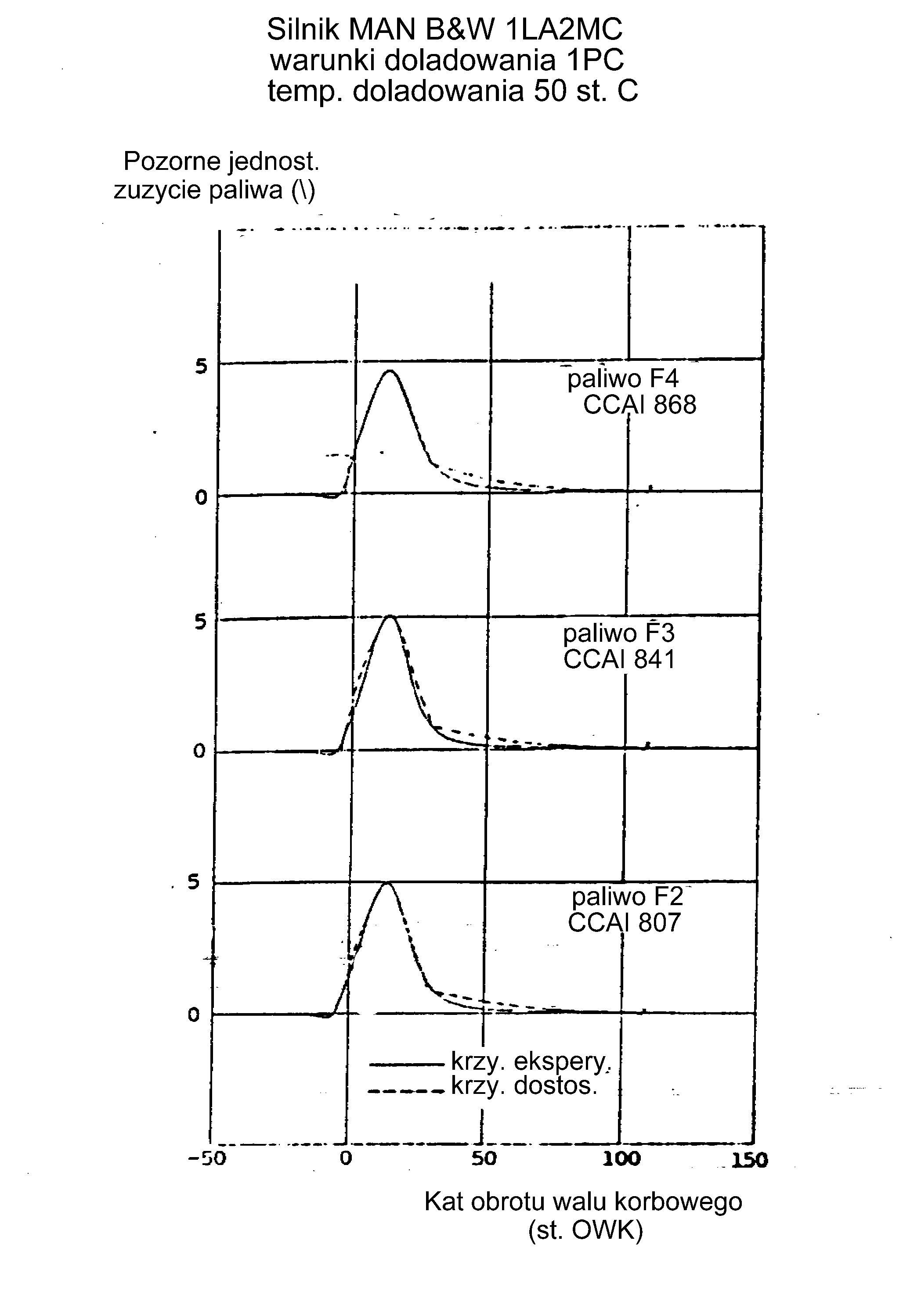

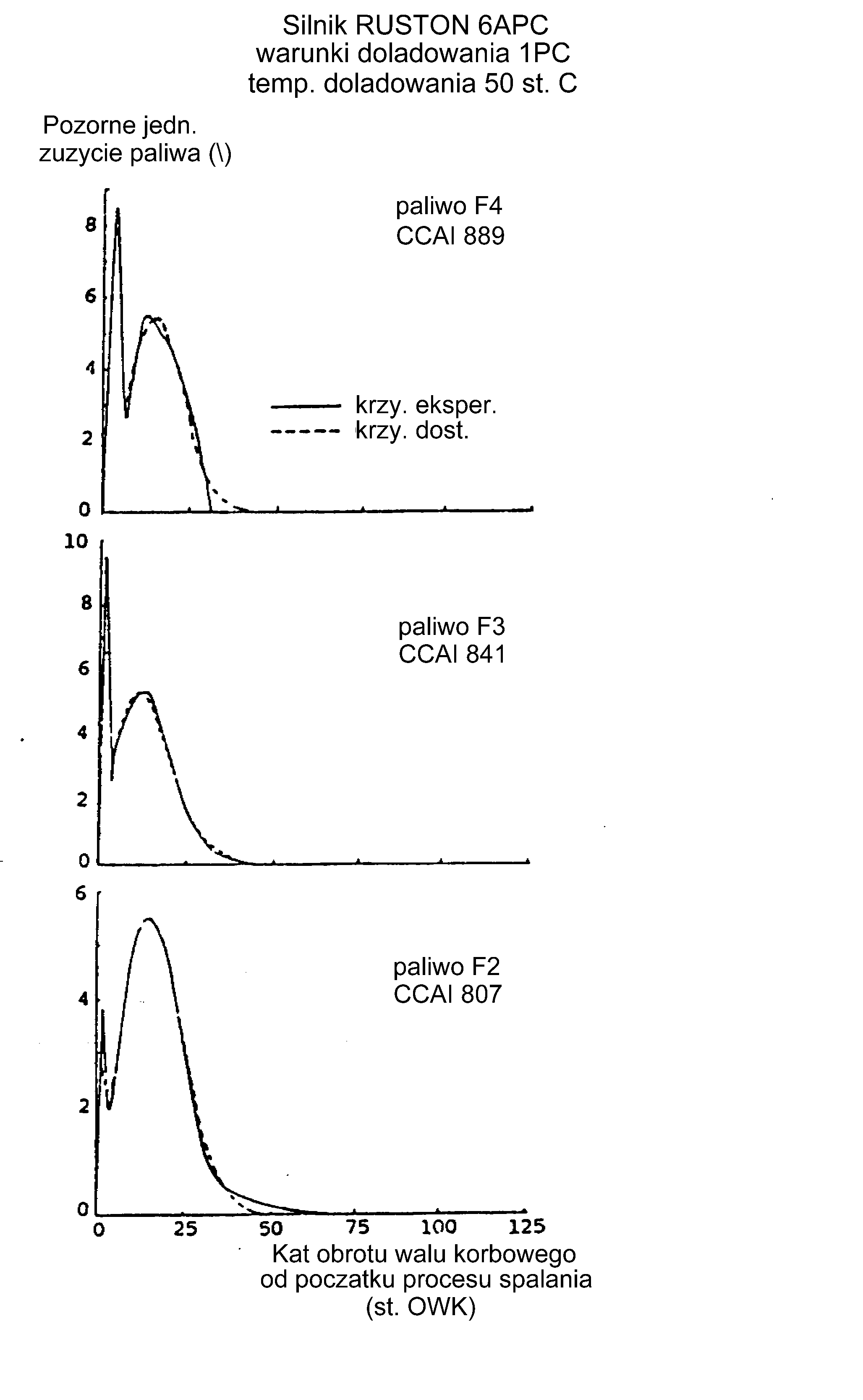

Rysunki 7a i 7b (poniżej) przedstawiają wyniki analizy wydzielania ciepła dla silnika dwu- i czterosuwowego pracujących na ciężkich pozostałościowych paliwach pracujących na pełnym obciążeniu. Nałożono na ten diagram przewidywaną krzywą pozornego jednostkowego zużycia paliwa użytą w dwuczęściowym modelu spalania Jak widać z rysunków silniki czterosuwowe są bardziej czułe na jakość paliwa niż silniki dwusuwowe. Możemy zauważyć, że stosunek spalania kinetycznego do spalania dyfuzyjnego rośnie wraz z wzrostem CCAI paliwa. Podczas gdy dla silników dwusuwowych charakterystyki spalania były bardziej łagodne. Jednakże potwierdza to, że model dwuczęściowego procesu spalania także dla innych charakterystyk spalania.

Współczynniki kształtu procesu spalania dla tych krzywych zostały przedstawione w tabeli 5.

Silnik diesla MAN B&W, warunki doładowania 1PC

|

|||||||

Paliwo |

CCAI |

Zwł. zapł. |

cp1 |

cp2 |

cd1 |

cd2 |

B |

|

(\) |

(ms) |

(\) |

(\) |

(\) |

(\) |

(\) |

F1 |

807 |

2,464 |

3,00 |

200 |

5,8 |

1,5 |

0,57 |

F2 |

841 |

1,895 |

2,90 |

200 |

5,8 |

1,4 |

0,55 |

F3 |

868 |

2,643 |

2,80 |

200 |

5,8 |

1,3 |

0,42 |

F4 |

885 |

2,459 |

2,77 |

200 |

5,8 |

1,4 |

0,48 |

Silnik diesla RUSTON 6APC, warunki doładowania 1PC

|

|||||||

Paliwo |

CCAI |

Zwł. zapł. |

cp1 |

cp2 |

cd1 |

cd2 |

B |

|

(\) |

(ms) |

(\) |

(\) |

(\) |

(\) |

(\) |

f1 |

803 |

0,672 |

5,000 |

200000 |

56,986 |

2,3120 |

0,050 |

f2 |

833 |

0,861 |

3,092 |

200000 |

62,698 |

2,2639 |

0,0584 |

f3 |

875 |

1,121 |

3,113 |

200000 |

54,640 |

2,0349 |

0,1282 |

f4 |

899 |

1,153 |

3,661 |

220000 |

117,208 |

2,5418 |

0,1661 |

Tab.5 Współczynniki kształtu procesu spalania dla zmiennych jakościowo paliw.

Rys.7a Wykres eksperymentalnego wydzielania ciepła i krzywa dwuczęściowego spalania dla różnych jakościowo paliw.

Rys.7b Wykres eksperymentalnego wydzielania ciepła i krzywa dwuczęściowego spalania dla różnych jakościowo paliw.

Przewidywane działanie silnika pracującego na zmiennych jakościowo paliwach pokazano dla obu silników na rysunkach 8a i 8b.

Dane przedstawione są jako ciśnienie w funkcji objętości dla silnika dwusuwowego i ciśnienia przedstawionego logarytmicznie w funkcji kąta obrotu wału korbwego dla silnika czterosuwowego. Odpowiednio użyto współczynników kształtu zamieszczonych powyżej. W każdym przypadku dane były porównane z eksperymentalnie zmierzonymi wartościami co pozwoliło zobaczyć dokładność uzyskiwanych wyników tą metodą.

Wyszukiwarka

Podobne podstrony:

Komputerowy Symulator Systemu MM2,176146448

Komputerowa symulacja procesów obróbki plastycznej, i inne elementy tej laborki, POLITECHNIKA OPOLSK

Komputerowa symulacja procesów obróbki plastycznej, i inne elementy tej laborki, POLITECHNIKA OPOLSK

Cw 30 Komputerowa symulacja prz Nieznany

Cw 29 Komputerowa symulacja ukl Nieznany

Komputerowa symulacja procesów obróbki plastycznej, POLITECHNIKA OPOLSKA

Komputerowa symulacja rozprzestrzeniania zanieczyszczeń w atmosferze

Komputerowa symulacja 1

Komputerowy Symulator Systemu MM2

Cw 28 Komputerowa symulacja generatorow

Cw 27 Komputerowa symulacja bra Nieznany

Cw 28 Komputerowa symulacja gen Nieznany

Komputerowa symulacja procesów fizycznych, Fizyka

Elektronika- Komputerowa symulacja analogowych układów elektronicznych.DOC, LABORATORIUM PODSTAW AUT

Cw 28 Komputerowa symulacja generatorow

Cw 28 Komputerowa symulacja generatorow

Cw 30 Komputerowa symulacja przetwornikow

Cw 29 Komputerowa symulacja ukl sekwen

02 Gawin D i inni Komputerowe symulacje procesow degradacji chemicznej konstrukcji betonowych

więcej podobnych podstron