Celem ćwiczenia było:

zapoznanie się z metodami pomiaru twardości metali,

samodzielne przeprowadzenie pomiarów twardości różnych metali,

dokonanie wyboru metody oraz warunków przeprowadzania próby w oparciu o PN/H-04350 i PN/H-04355.

Metody pomiaru twardości

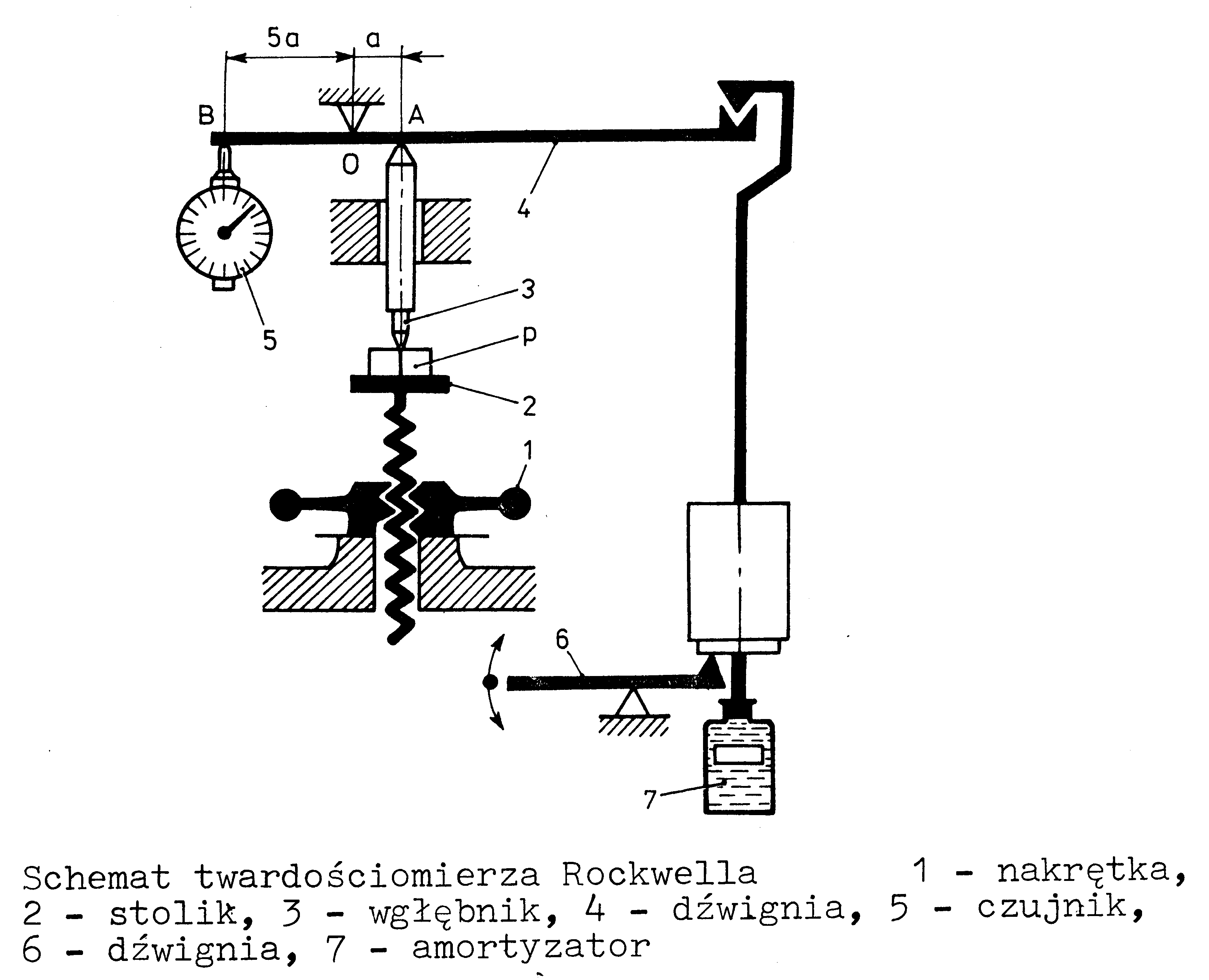

2.1 Metoda Rockwella

Sposób pomiaru twardości metodą Rockwella stosuje się :

- przy użyciu stożka diamentowego ( skala C i A ) do stali węglowych i stopionych w stanie zahartowanym i ulepszonym cieplnie oraz innych stopów o twardości 20 - 67 HRC i 60 - 90 HRA.

przy użyciu kulki stalowej ( skala B i F ) do stali węglowych i stopowych w stanie zmiękczonym lub normalizowanym oraz stopów metali nieżelaznych o twardości od 35 - 100 HRB i 60 - 100 HRF.

Pomiar polega na dwustopniowym wciskaniu w badaną w badaną próbkę wgłębnika ( stożka diamentowego skala C i A lub kulki stalowej skala B i F ).

Wielkość e wyrażona w jednostkach odkształcenia trwałego, wynoszącego 0,002 mm jest podstawą do określenia trwałości w skali C, A, B i F. Oznaczenie wielkości:

- stożka diamentowego - skala C i A : kąt wierzchołkowy = 120 stopni, promień zaokrąglenia wierzchołka = 0,2 mm

- kulki stalowej - skala Bi F: średnica kulki = 1,5875mm

Układ obciążający powinien zapewniać uzyskanie sił obciążających,

Rodzaj obciążenia |

Wielkość obciążenia według Rockwella skala |

|||||

|

C |

A , F |

B |

|||

|

N |

kG |

N |

kG |

N |

kG |

Obciążenie wstępne Fo |

98 |

10 |

98 |

10 |

98 |

10 |

Obciążenie główne F1 |

1373 |

140 |

490 |

50 |

883 |

90 |

Obciążenie całkowite F |

1471 |

150 |

588 |

60 |

980 |

100 |

oraz zwiększeniu nacisku na wgłębnik do osiągnięcia żądanego obciążenia wstępnego lub głównego w sposób płynny bez wstrząsów. Wgłębnik diamentowy powinien być wykonany w kształcie stożka prostego z zaokrąglonym wierzchołkiem. Stożek powinien być dokładnie wypolerowany oraz nie powinien wykazywać pęknięć oraz innych wad powierzchniowych. Kulka powinna być wykonana ze stali ulepszonej cieplnie o twardości nie mniejszej niż 850 HV10. Powierzchnia kulki powinna być polerowana i nie wykazywać wad powierzchniowych. Czujnik lub inne urządzenie pomiarowe powinno umożliwiać odczytanie wskazania z dokładnością co najmniej 0,5 jednostek HR co odpowiada zagłębieniu 0,001 mm. Twardościomierz stosowany powinien być zalegalizowany zgodnie z obowiązującymi przepisami. Kształt próbki może być dowolny pod warunkiem zastosowania odpowiedniego twardościomierz. Kształt próbki może być dowolny pod warunkiem zastosowania do pomiaru odpowiedniego stolika przedmiotowego twardościomierza zapewniającego prostopadłość powierzchni pomiarowej do kierunku działania obciążenia. Powierzchnia próbki w miejscu pomiaru powinna być płaska, a jej chropowatość nie powinna przekraczać 2,5 nm. Powierzchnia styku próbki ze stolikiem przedmiotowym musi być wolna od zanieczyszczeń. Promień krzywizny powinien być większy niż 19 mm w przypadku stosowania stożka oraz większy niż 12,5 mm w przypadku stosowania kulki stalowej. Badanie przeprowadza się w temperaturze około 20 C. Odległość środków dwóch sąsiednich odcisków lub odległość od środka do odcisku do krawędzi próbki powinna wynosić co najmniej 3 mm.

Przed wykonaniem pomiarów należy wykonać co najmniej dwa pomiary próbne. Obciążenie wstępne powinno być przyłożone łagodnie i bez wstrząsów.

Obciążenie główne przykłada się w ciągu 2 - 33 s łagodnie i bez wstrząsów. Pozostawiając obciążenie wstępne zdejmuje się obciążenie główne lecz nie wcześniej niż po upływie 2 s.

Czas wytrzymania wgłębnika pod obciążeniem całkowitym liczą od momentu całkowitego zatrzymania wskazania powinna wynosić 10, 30 lub 60 s. Na każdej próbce powinny być wykonane co najmniej 3 pomiary z który wylicza się średnią twardość.

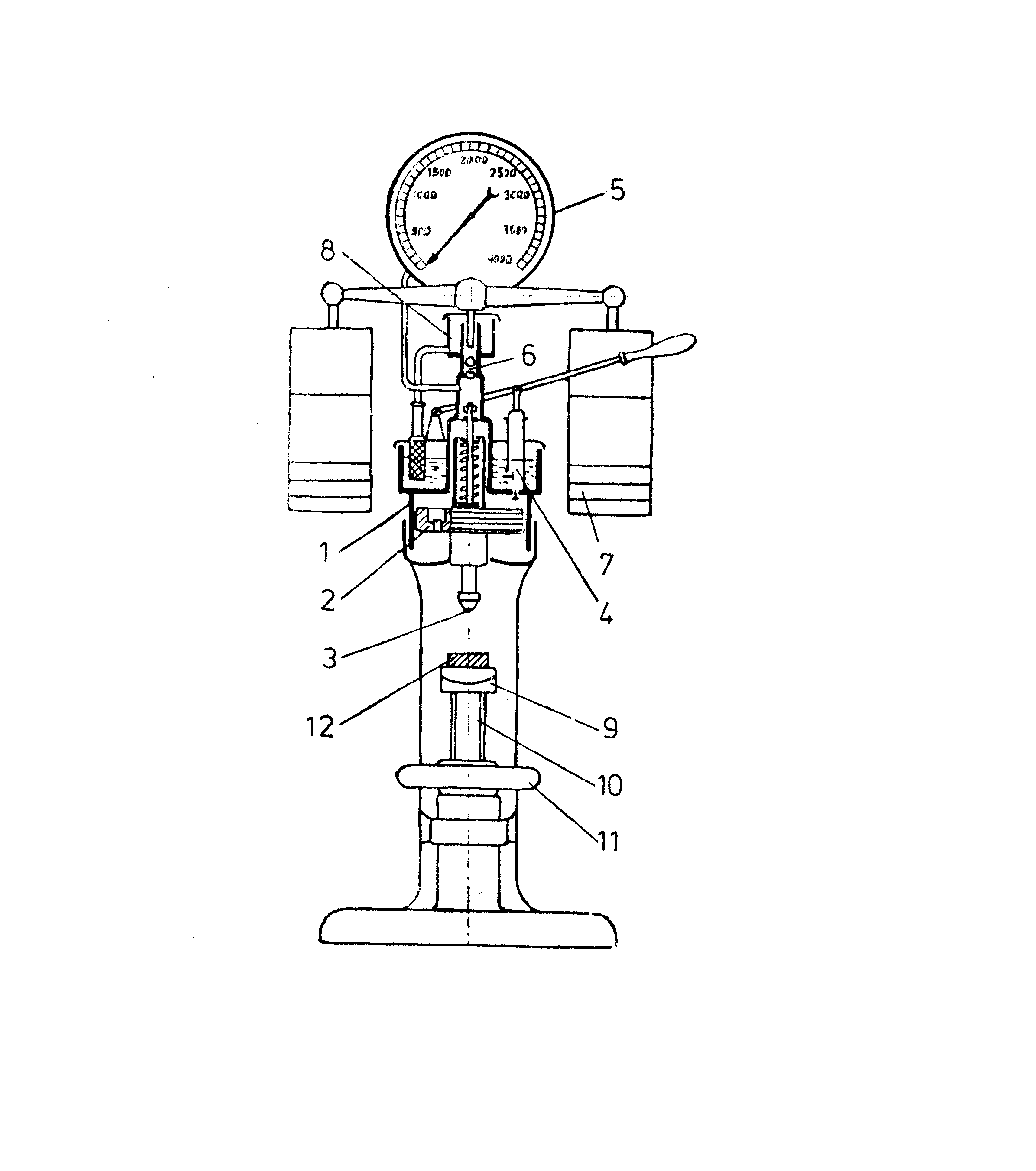

Metoda Brinella

Pomiar twardości sposobem Brinella przy użyciu stalowej kulki stosuje się do badań metali o twardości do 450 jednostek Brinella. Przy użyciu kulki z węglików spiekanych można badać metale o twardości do 600 jednostek Brinella. Symbol jednostki twardości Brinella uzupełnia się liczbami oznaczającymi : średnicę kulki, wielkość stosowanego obciążenie i czas działania obciążenia, gdy średnica jest inna niż 10 mm, obciążenie jest inne niż 29420 N (3000 kg) i czas działania obciążenia inny niż 10 - 15s. Stosowane są kulki ze stali obrobionej cieplnie o twardości minimum 850 HV10 lub z węglików spiekanych. Zależnie od badanego przedmiotu stosuje się kulki o średnicy 10; 5; 2,5; 1 mm. W uzasadnionych przypadkach dopuszcza się stosowanie kulki o średnicy 2mm. Mikroskop pomiarowy lub inny przyrząd pomiarowy stosowany do mierzenia średnicy odcisku powinien umożliwiać pomiar z dokładnością do 0,25% średnicy kulki. Powierzchnia badanego przedmiotu powinna być płaska i wolna od zanieczyszczeń. Obróbkę powierzchni badanej próbki można wykonać szlifowaniem. Przy badaniu twardości za pomocą kulki o średnicy 1mm powierzchnię próbki należy wypolerować.

Jest to w zasadzie ręczna prasa hydrauliczna, za pomocą której można wywrzeć na próbę nacisk o określonej wartości. Na postumencie umocowany jest cylinder (1), w którym może przesuwać się tłok (2). Do tego tłoka umocowany jest wgłębnik z kulką (3). Górna część cylindra jest zbiornikiem, z którego za pomocą pompki ręcznej (4) przepompowuje się olej do dolnej części cylindra. Wzrost ciśnienia nad tłokiem powoduje jego przesuwanie się w kierunku próbki (12), która przed pomiarem powinna być za pomocą kółka ręcznego (11) i śruby (10) podniesiona do wysokości wgłębnika. Znajdująca się pod próbką kulista podkładka (9) ma za zadanie ustawienie powierzchni próbki prostopadle do kierunku działania siły nacisku. W miarę wzrostu ciśnienia nad tłokiem (2) wzrasta również ciśnienie oleju w rurce prowadzącej do manometru (5). Ciśnienie wskazywane na manometrze można zwiększyć tylko do pewnej określonej wartości. Zapewniaj to ciężarki (7), które obciążają zawór zwrotny (6). Gdy ciśnienie nad tłokiem (2) wzrośnie powyżej ustalonego poziomu, wówczas podnosi się obciążony ciężarkami (7) zawór (6) i umożliwia przelanie się przez przelew (8) nadmiaru cieczy do zbiornika. Po zmniejszeniu ciśnienia zawór zamyka się samoczynnie. W ten sposób jest zapewniony stały nacisk na badaną próbkę. W celu doprowadzenia przyrządu do stanu wyjściowego ,należy odkręcić zawór przelewowy, nie pokazany na rysunku, przez który olej znad tłoka zostanie przelany do zbiornika. Po zmierzeniu wielkości odcisku kulki twardość obliczamy na podstawie wzoru Brinella lub odczytujemy ją z tablic.

Kształt próbki może być dowolny pod warunkiem zastosowania do pomiarów odpowiedniego stolika przedmiotowego twardościomierza , zapewniającego:

- prostopadłość powierzchni pomiarowej do kierunku działania obciążenia,

położenie próbki bez odkształceń sprężystych i przesunięć pod wpływem działania siły.

Grubość próbki powinna być co najmniej 10 razy większa niż grubość odcisku. Badanie przeprowadza się w temperaturze ok. 20 C. Odstęp środków sąsiednich odcisków przy twardości powyżej 35 jednostek Brinella powinien być większy od 4 - krotnej średnicy odcisku, odstęp środka odcisku od krawędzi badanej próbki powinna być większa od 2,5 - krotnej średnicy odcisku. Do pomiary należy stosować przy twardości badanego przedmiotu do 450 jednostek Brinella kulki stalowe, przy twardości badanego przedmiotu powyżej 450 jednostek Brinella - kulki z węglików spiekanych. Zaleca się stosowanie kulki o średnicy 10mm, a jeżeli grubość badanej próbki na to nie pozwala należy stosować kulkę o mniejszej średnicy, lecz możliwie największej. Kulkę należy obciążać bez wstrząsów równomiernie do żądanej siły w ciągu około 10 s. Czas działania całkowitej siły obciążającej powinna wynosić dla stali i żeliwa 10- 15 s, dla innych metali i stopów o twardości równej lub większej 32 jednostek Brinella - 30 s, a twardości poniżej 32 jednostek Brinella - 60 s. Średnicę odcisku należy mierzyć w dwóch wzajemnie prostopadłych kierunkach a przy odciskach wydłużonych i nie regularnych najmniejszą i największą średnicę.

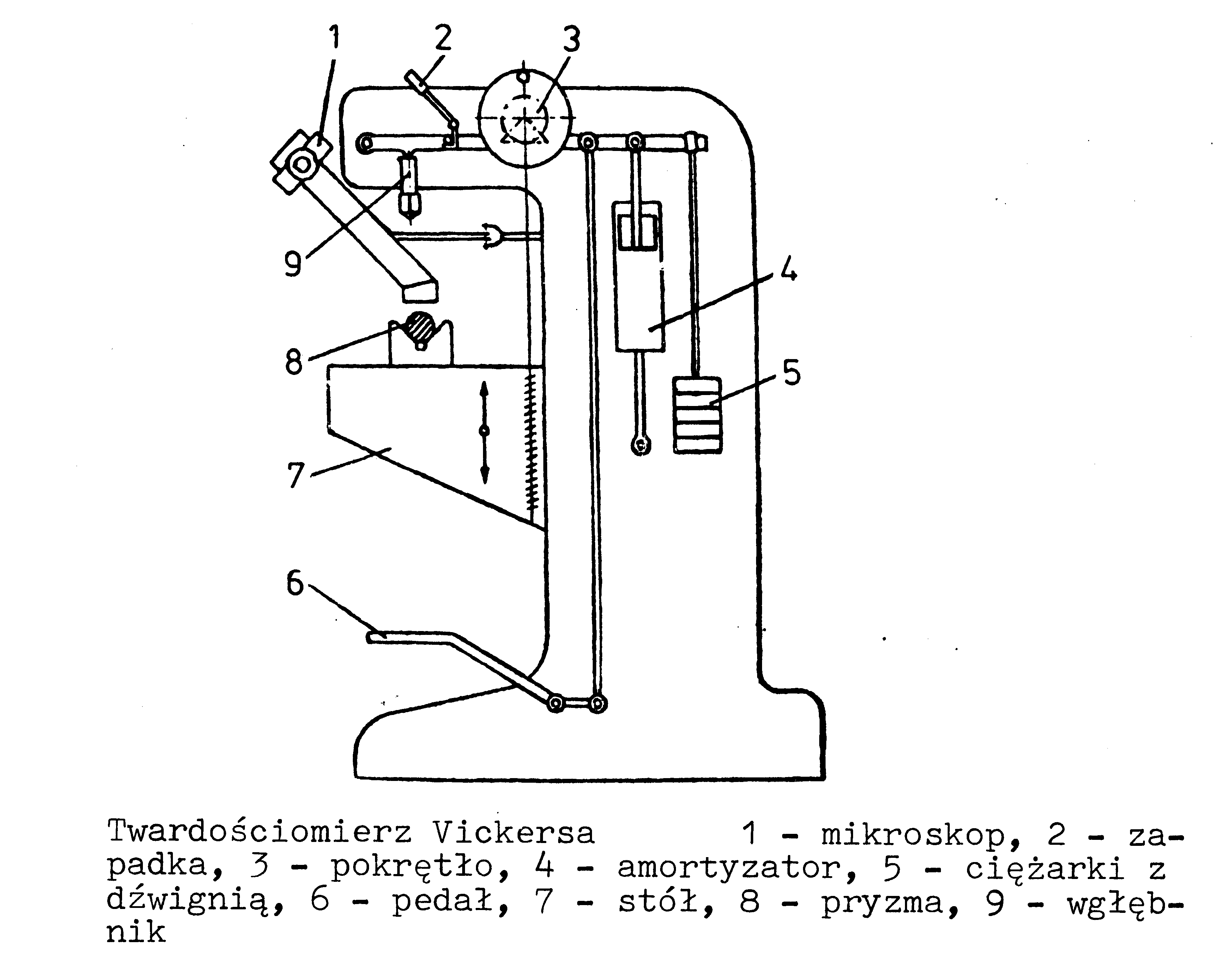

Metoda Vickersa

Ponieważ określenie twardości metodą Brinella powoduje spłaszczenie kulki stalowej powyżej 400 HB stosuje się również metodę Vickersa. Różnica polega na zastosowaniu innego rodzaju wgłębnika. W metodzie tej stosuje się czworokątną piramidkę o podstawie kwadratowej i o kącie dwuściennym 136°. Metoda Vickersa wykazuje duże podobieństwo do metody Brinella. Piramidka jest wciskana pod stałą siłą F a długość przekątnych odcisku d daje nam po obliczeniu twardość Vickersa HV.

Powierzchnie boczne odcisków różnej wielkości tworzą zawsze ten sam kąt z powierzchnią próbki. Nawet małe odciski mają wyraźnie zaznaczoną ostrą krawędź. W odróżnieniu od kuli piramida przy różnych obciążeniach daje podobne geometrycznie odciski. Wynika z tego, że gdy pod podwójnym obciążeniem powstanie powierzchnia odcisku podwójnie większa wartość twardości nie zmieni się. Wynika stąd, że twardość Vickersa jest niezależna od obciążenia. Obowiązuje to jednak tylko przy dużych siłach pomiarowych min. około 50 N. Przy mniejszych siłach pojawiają się odchylenia powodujące bezpośrednio błąd w wykonywanym pomiarze.

Zaletą metody Vickersa jest to, że piramidą diamentową można badać zarówno miękkie jak i twarde materiały. Ponieważ niewielki odcisk piramidy mniej uszkadza przedmiot niż kulka, można przy pomocy małych obciążeń badać odciski bardzo cienkich warstw i folii.

Obciążenie musi być statyczne. Wzrasta od zera do ustalonej wartości w ciągu 15 s i działa następnie przy stałym obciążeniu przez 30 s. Dla materiałów miękkich czas ten jest dłuższy.

Podstawowe warunki pomiarów (czysta i gładka powierzchnia próbki, statyczne obciążanie itd.) są takie same jak dla metody Brinella. Dla dobrej dokładności wykonywanych pomiarów należy zadbać o dobry stan techniczny piramidki. Dlatego przy badaniach bardzo twardych materiałów jak np. węgliki spiekane, używa się niewielkich obciążeń w celu uniknięcia uszkodzenia piramidy diamentowej.

Przebieg ćwiczenia.

Wszystkie pomiary zostały przeprowadzone za pomocą twardościomierza Rockwella. Wykonano po trzy próby dla każdego materiału.

Skala C - stożek diamentowy.

|

Próbka nr 1 |

Próbka nr 2 |

Próbka nr 3 |

Pomiar 1 [HRC] |

24 |

65,1 |

31,8 |

Pomiar 2 [HRC] |

23,8 |

66 |

33 |

Pomiar 3 [HRC] |

25 |

62,1 |

30,5 |

Aby wyniki były dokładniejsze obliczaliśmy średnią:

Próbka 1: 24,26 [HRC]

Próbka 2: 64,4 [HRC]

Próbka 3: 31,7 [HRC]

Wnioski

Trzykrotne przeprowadzanie próby ma na celu wyeliminowanie ewentualnego trafienia w np. miejsce wadliwe, zarysowane. Mogłoby to zaważyć na poprawności uzyskanego wyniku. Jeżeli uzyskane w kolejnych próbach wartości są do siebie zbliżone, to należy sądzić, że próba twardości została przeprowadzona prawidłowo.

Jak widać z uzyskanych wyników próbka 1 i 3 posiada najmniejszą twardość a próbka 2 największą. Można więc wywnioskować, że próbka nr 2 posiadając największą wartość twardości jest materiałem kruchym. W przypadku przegięć i innych naprężeń będzie ona pękać. Odmiennie wyglądają próbki nr 1 i 3. Jak widać metale te należą raczej do miękkich. Można więc stwierdzić, że są one plastyczne.

10

Wyszukiwarka

Podobne podstrony:

Pomiary twardosci metali

Pomiary twardości metali

Pomiar twardości metali

Pomiary twardości metali p zbior S Piechnika

Pomiar twardości metali Poldiego

Pomiar twardosci metali metoda Brinella ORG

Pomiary twardoścoi

03 - Pomiar twardości sposobem Brinella, MiBM Politechnika Poznanska, IV semestr, labolatorium wydym

cw6 pomiar twardosci

POMIAR TWARDOŚCI SPOSOBEM BRINELLA, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzy

Pomiar twardości metodą Rockwell

więcej podobnych podstron