Wełna mineralna w konstrukcjach ścian, podłóg i stropów

Z punktu widzenia przydatności materiałów do izolacji akustycznej pomieszczeń

i tłumienia dźwięków uderzeniowych rozróżnia się podstawowe i pomocnicze mate-

riały do budowy barier dźwiękowych.*

Podstawowym nazywa się taki materiał bądź wyrób, z którego samodzielnie może być wykonana przegroda (inaczej określana jako tzw. ustrój) o dobrych właściwościach akustycznych (na przy-

kład beton, cegła). Pomocniczymi nazywa się z kolei takie materiały bądź wyroby, które pojedyn-

czo nie nadają się do wykonania przegród o dobrych właściwościach akustycznych i zadanie to mogą spełniać dopiero w połączeniu z innymi materiałami bądź wyrobami.

Do materiałów pomocniczych zalicza się wełnę mineralną (kamienną i szklaną), która wykazuje ograniczoną izolacyjność akustyczną i w związku z tym nie można mówić o jej izolacyjności akusty-

cznej. Cechą akustyczną wełny mineralnej jest pochłanianie dźwięku, dlatego aby zbudować przegrodę dźwiękoizolacyjną, należy połączyć wełnę z płytami gipsowymi, panelami, płytą OSB, boazerią lub blachą. Z tego względu parametry akustyczne podaje się dla konkretnych układów konstrukcyjnych. W sporadycznych przypadkach wełna mineralna może być stosowana bez żadnej osłony, jednak musi być wówczas pokryta specjalnym welonem - bez takie

go zabezpieczenia bar-

dzo szybko ulegałaby zabrudzeniu. Rozwiązaniem uniwersa-

lnym, które może być stosowane na ścianach i sufitach zarów-

no w pomieszczeniach przemysłowych jak i reprezentacyjnych, są okładziny z płyt gipsowo-kartonowych, które są elementami pochłaniającymi energię dźwięku.

Wyroby z wełny mineralnej są stosowane zarówno do izolacji akustycznej, jak i do wytłumiania pomieszczeń i korekcji pogło-

su. W ustrojach dźwiękochłonnych, takich jak sufity podwie-

szane czy ścianki działowe, płyty z wełny mineralnej spełniają rolę materiału pochłaniającego dźwięk i wypełniającego prze-

strzeń między płytami osłonowymi lub płytami osłonowymi

i konstrukcją budynku. Wełnę mineralną wykorzystuje się także w ustrojach dźwiękoizolacyjnych wykonywanych na przegro-

dach masywnych. Warstwy tłumiące z wełny mineralnej w po-

dłogach pływających, stosowanych na stropach, zwiększają izolacyjność stropu od dźwięków uderzeniowych i powietrznych. Ponadto wyroby z wełny minera-

lnej używane są do wyciszania hałasów od instalacji - jako otuliny izolujące i tłumiące drgania prze-

wodów, a także w tłumikach instalacji wentylacyjnych.

Tak szerokie pole zastosowań wyrobów z wełny mineralnej wynika z ich właściwości akustycznych, takich jak duża chłonność akustyczna przy małych grubościach określana współczynnikiem pochła-

niania dźwięku), mała sztywność dynamiczna, duże tłumienie wewnętrzne energii akustycznej. Wartości tych parametrów fizycznych zależą między innymi od rodzaju wełny (szklanej lub kamien-

ej), jak i grubości samych płyt, a w niewielkim stopniu również od gęstości. Właściwości te decydują jednak wyłącznie o przydatności akustycznej wyrobów do poszczególnych zabezpieczeń akusty-

cznych, a nie określają ich faktycznej efektywności akustycznej.

O jakości akustycznej budynku należy myśleć zarówno na etapie projektu jak i samego wykonania. Komfort akustyczny pomieszczeń zależy od jakości wykonanych robót - przede wszystkim od dokładności montażu materiału izolacyjnego, na przykład od dopasowania płyt czy mat z wełny mineralnej pomiędzy profilami konstrukcyjnymi lekkich ścianek działowych.

Ściana wewnętrzna

Konstrukcja tego rodzaju ścian składa się z lekkiego rusztu stalowego, z obustronną okładziną i wy-

pełnieniem z wełny mineralnej wewnątrz. Ruszt tworzą dwa rodzaje kształtowników zimnogiętych

z blachy ocynkowanej. Kształtowniki "U" są mocowane do podłogi i sufitu gwoździami wstrzeliwa-

nych lub kołkami rozporowych, a kształtowniki "C" - ustawiane pionowo pomiędzy nimi, w rozstawie co 60 cm. Dla polepszenia właściwości akustycznych pod profile "U" podkłada się systemową taśmę akustyczną.

Wełna mineralna w konstrukcjach ścian, podłóg i stropów

...ciąg dalszy artykułu

Warto pamiętać, że na izolacyjność ścian szkieletowych mają wpływ wszystkie ich ele-

menty składowe. Większa masa płyt okła-

dzinowych, elastyczne ich zamocowanie do szkieletu oraz wypełnienie z wełny mineralnej powodują wzrost izolacyjności. Producenci materiałów izolacyjnych wykonanych z wełny mineralnej (kamiennej i szklanej) oferują wiele produktów przygotowanych fabrycznie do użycia w systemach suchej zabudowy wnętrz. Ma to szczególne znaczenie przy wypełnianiu przestrzeni pomiędzy okładzinami lekkich ścia-

nek działowych, które najczęściej mocowane są do słupków pionowych rozstawionych co

60 cm. Na rynku dostępne są produkty w po-

staci płyt izolacyjnych o wymiarach w grani-

cach 60 × 125 cm lub filców i mat w zwojach różnej długości, szerokości i grubości. Dla osiągnięcia właściwych i wymaganych efektów izolacyjności akustycznej ścianki działowej konieczne jest dokła-

dne i szczelne (najlepiej bez spoin) wypełnienie ścianki wełną - pozwoli to uniknąć mostków akusty-

cznych i zapewnić właściwą ochronę przeciwpożarową.

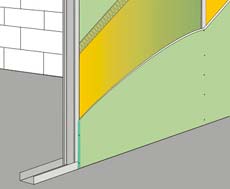

Ściana zewnętrzna

W przypadku prac ociepleniowych zwiększenie izolacyjności akustycznej zewnętrznych ścian kon-

strukcyjnych ma mniejsze znaczenie. Ściana nośna z racji swojej masy stanowi na ogół wystarcza-

jącą barierę dla hałasów zewnętrznych. Podobnie właściwie zamontowane okna z szybami podwój-

nymi są dostateczną izolacją. Właściwie zamontowana we wnę-

kach okiennych warstwa materiału izolacyjnego dodatkowo podwyższa komfort akustyczny mieszkań.

Inaczej wygląda izolacyjność akustyczna ścian zewnętrznych

w budownictwie szkieletowym. Istotną rolę odgrywa tu rodzaju szkieletu. Im większa grubość szkieletu, tym większa odległość między okładzinami, a tym samym wyższa izolacyjność akusty-

czna ściany. Duży wpływ na kształtowanie izolacyjności aku-

stycznej przegrody szkieletowej ma również rodzaj okładziny, w tym przede wszystkim masa i sztywność płyt okładzinowych oraz sposób ich zamocowania do szkieletu. Im większa masa płyt okładzinowych, tym wyższa izolacyjność akustyczna ścia-

ny. Zbyt duża sztywność, spowodowana na przykład małym rozstawem słupków, obniża izolacyjność przegrody, natomiast elastyczne zamocowanie płyt do szkieletu przynajmniej na jednej stronie ściany (na przykład przez podkładki elastyczne) powoduje wzrost izolacyjności.

Przez wypełnienie przestrzeni powietrznej między okładzinami przegrody szkieletowej odpowiednio dobranym, wysokiej jakości materiałem (najlepiej, jeśli jest to materiał włóknisty - tj. wełna mine-

ralna lub wełna szklana) można uzyskać znaczne zwiększenie jej izolacyjności akustycznej. Pamię-

tajmy, że działa tu tzw. prawo masa-sprężyna-masa. Zgodnie z nim wełna wypełniająca szkielet "amortyzuje" dźwięk przenoszony przez sztywne płyty okładzinowe. Im większa grubość wełny, tym lepsza izolacyjność akustyczna. Do wypełnienia przegród szkieletowych nie nadają się takie materiały jak: styropian, sztywna pianka poliuretanowa itp.

Sufit podwieszony

Zwiększenie izolacyjności stropów, eliminację szumu przewodów wentylacyjnych, wytłumienie wnętrz osiąga się stosując sufity podwieszone. Właściwości dźwiękochłonne sufitu zależą od rodza-

ju zastosowanej płyty, jej grubości oraz od głębokości, tj. odległości od powierzchni stropu. W za-

leżności od funkcji, jaką sufit ma spełniać, może on być wykonany z jednej lub dwóch warstw płyt (na przykład z wełny mineralnej osłoniętej płytą gipsowo-kartonową, panelami aluminiowymi, pły-

tami drewnianymi lub napinaną folią).

Zaprawy ciepłochronne

Polecane szczególnie przez producentów betonu komórkowego. Także producenci ceramiki pory-

zowanej, na połączenia typu pióro - wpust preferują zaprawy perlitowe. Coraz więcej przedsię-

biorstw używa go do produkcji ciepłochronnych zapraw i tynków oraz jako dodatek polepszający własności klejów do styropianów.

Perlitobetony - izolacyjne i konstrukcyjne

Pod względem izolacji cieplnej i akustycznej są jednym z najlepszych materiałów budowlanych. Mo-

żna je przygotowywać sposobem mokrym lub półsuchym z perlitu i cementu, bądź produkować jako suche mieszanki, gotowe do użycia na budowie po wymieszaniu z wodą. Perlitobetony można sto-

sować do ocieplania posadzek, podłóg, stropów, wypełniania ścian, sufitów, dachów itp. Mieszając odpowiednio składniki można uzyskać różne perlitobetony.

Na mniejszą skalę można je samodzielnie wykonywać w betoniarkach, natomiast przy dużych pow-

ierzchniach celowe jest zastosowanie specjalistycznych mieszalników wsparte dodatkiem superplas-

tyfikatorów. W wielu przypadkach wygodniej można je stosować zamiast styropianu - nie potrzeba pracochłonnych operacji wyrównywania powierzchni i późniejszego wylewania szlichty betonowej, można też stosować je przy zalewaniu stropów w starym budownictwie i na strychach.Można także je wykonywać przy układaniu ogrzewania podłogowego.

Charakterystyka perlitobetonów

Receptura perlitobetonu |

Objętościowe zestawienie składników cement:perlit kl.III:woda |

Na 25kg wo- |

Gęstość objętościowa [kg/m3] |

Wytrzyma- |

Wsp.przew. ciepła |

14/4,0 |

1:4:1,25 |

1+31,3 l |

840 |

3,8 |

0,097 |

14/5,5 |

1:4:1,00 |

1+25,0 l |

920 |

6,4 |

0,078 |

16/3,8 |

1:6:1,84 |

1,5+46,0 l |

670 |

3,2 |

0,110 |

16/4,5 |

1:6:1,56 |

1,5+39,0 l |

740 |

4,2 |

0,087 |

16/5,2 |

1:6:1,35 |

1,5+33,8 l |

800 |

4,9 |

0,073 |

18/5,0 |

1:8:1,80 |

2+45,0 l |

710 |

4,8 |

0,066 |

110/5,5 |

1:10:2,0 |

2,5+50,0 l |

590 |

3,4 |

0,070 |

</P

Inne możliwości przemysłowego wykorzystania perlitobetonów:

produkcja kształtek i osłon termoizolacyjnych produkowanych monolitycznie lub jako prefabrykaty,

odlewanie fundamentów pod urządzenia pracujące w warunkach ekstremalnych tem-

peratur - od -200st.C do +800st.C,produkcja okładzin konstrukcji betonowych, kominów dymnych, przewodów energe-

tycznych i chłodniczych,produkcja jednowarstwowych paneli do budowy ścian zewnętrznych typu sandwicz,

wykonawstwo posadzek łazienkowych, sanitarnych, w szatniach, przy izolacjach basenów itp.

Tynki termoizolacyjne

Tynki, w których piasek zastąpiono perlitem zachowują jego właściwości. Są lekkie, dosko-

nale izolują cieplnie i akustycznie. Można je stosować wewnątrz i na zewnątrz pomiesz-

czeń. Perlitowa warstwa tynków jest przepu-

szczalna dla par i gazów, pozwala ścianie od-

dychać, a ponadto jest niepalna.Perlit jest także jednym z dwóch podstawowych spec-

jalnych kruszyw wykorzystywanych w tynkach do renowacji zabytkowych murów do usuwa-

nia z nich wilgoci i rozpuszczalnych soli, po-

wodujących ich korozję.

Jednocentymetrowa warstwa tynku perlito-

wego, pod względem izolacji cieplnej zastępu-

je: 0,5 cm styropianu, 5 cm cegły lub 8 cm tradycyjnego tynku na bazie piasku. Tynk, stosowany po obydwu stronach ściany, pod-

waja ten efekt. Stosując np.: na zewnątrz warstwę 6 cm, a wewnątrz 3 cm zastępuje się 4,5 cm styropianu lub 45 cm cegły lub 56 cm tynku tradycyjnego (piaskowego). Jeżeli kładziemy warstwę tynku perlitowego grubszą niż 6 cm, to powyżej tej granicy musimy używać siatki tynkarskiej. Tynki perlitowe można malować lub pokrywać tynkami akrylo-

wymi lub innymi cienkowarstwowymi. W przypadku tynków gipsowo-perlitowych zwięk-

szanie w nich udziału objętościowego gipsu poprawia parametry wytrzymałościowe. I tak dla placka 18 cm dla tynku o masie objętościowej 500 kg/m3 (relacja objętościowa gips/perlit - 1:1) parametry wytrzymałościowe wynoszące odpowiednio 1,25 MPa (ścis-

kanie) i 0,57 MPa (zginanie) rosną dla masy 700 kg/m3 (gips/perlit rośnie do 3:1) do war-

tości odpowiednio 2,97 MPa i 1,73 MPa. Przy cieńszych plackach są one wyższe jak

w przypadku 14 cm. Dla 700 kg/m3 wytrzymałość na ściskanie wynosi 4,61 MPa, a na rozciąganie 2,03 MPa. Dla 500 kg/m3 odpowiednio 2,19 MPa i 0,91 MPa.

|

|

|

|

|

|

|

|

Wyszukiwarka

Podobne podstrony:

Ocieplanie ścian wełną mineralną (2)

Ocieplanie ścian wełną mineralną

KONSTRUKCJE PODŁÓG Z WEŁNĄ MINERALNĄ

1 5 Wymagania techniczno montażowe dla konstrukcji ścian zewnętrznych

Wełna mineralna i styropian

ST9 2010 Welna mineralna styropian ppt

1.8. Otwory w elementach konstrukcji ścian i stropów, Konstrukcje ciesielskie word

Docieplanie domu wełną mineralną i układanie sidingu winylowego

Wełna z wiatroizolacją, Konstrukcje ciesielskie word

Wełna mineralna

Hala Dr Volt 2015 03 26 Rzut konstr Ścian Przekroje (1)

Podstawowe zasady pracy z wełną mineralną

ANALIZA WYBRANYCH PARAMETRÓW POŻAROWYCH WEŁNY MINERALNEJ I UKŁADÓW WEŁNA MINERALNA TYNKI CIENKOWARST

Wełna mineralna (2)

7. Otwory w elementach konstrukcji ścian i stropów, Technologia i wymagania

01 Konstrukcje ścian

1.5. Wymagania techniczno-montażowe dla konstrukcji ścian zewnętrznych, Konstrukcje ciesielskie word

1 8 Otwory w elementach konstrukcji ścian i stropów

więcej podobnych podstron