Kulka stalowa lub z węglików spiekanych jest wgłębnikiem wciskowym. Średnicę kulki: 10; 5; 2,5; 2; 1 mm dobiera się zależnie od grubości próbki. Obciążenie dobiera się w zależności od badanego materiału i średnicy kulki według poniższej tabeli:

Zakres twardości HB dla danego materiału

|

Siła w kG zależna od średnicy kulki w mm

|

|

|

|

|

|

|

Zakres twardości 96-600 HB, stal niezależnie od twardości; żeliwo o tward.>140 HB; stopy miedzi, niklu i innych metali o tward.>190 HB

|

|

|

|

|

|

Zakres twardości 32-200 HB, żeliwo o tward.<140 HB; stopy miedzi i niklu o tward. 32-200 HB; stopy aluminium o tward >80 HB

|

|

|

|

|

|

Zakres twardości 16-100 HB, miedź i jej stopy o twardości <40 HB; aluminium i jego stopy o tward. 35-80 HB; stopy łożyskowe o tward.>20 HB; magnez, cynk i ich stopy

|

|

|

|

|

|

Zakres twardości 8-50 HB, aluminium i jego stopy o tward. < 35 HB i stopy łożyskowe o tward. < 20 HB

|

|

|

|

|

|

Zakres twardości 3,2-20 HB,cyna, ołów, stopy łożyskowe oraz inne metale i ich stopy o tward. < 20 HB

|

|

|

|

|

|

Czas trwania obciążenia siłą F powinien wynosić:

dla stali i żeliwa - 10÷15 s

dla innych metali o HB ≥ 32 - 30 s

dla innych metali o HB < 32 - 60 s

Pod obciążeniem siłą F kulka wygniata, w materiale badanym, odcisk o średnicy d, którą mierzy się lupą. Twardość materiału oblicza się ze wzoru:

Metodę tą stosuje się głównie przy odbiorze materiałów hutniczych, a nie nadaje się do małych przedmiotów hartowanych.

Jest to prawdopodobnie najstarsza i najbardziej popularna metoda. W metodzie tej wgłębnikiem jest kulka z hartowanej stali, o średnicy dobranej z zestawu dziesięciu standardowych średnic: 1; 2; 2.5; 5 i 10mm, w zależnosci od grubości materiału i przewidywanej twardości. Twardość jest wyznaczana przez pomiar pola powierzchni czaszy odcisku kulistego w materiale, według wzoru:

Pomiar metoda Brinella nie jest wrażliwy na niejednorodności i wady powierzchni materiału, takie jak rysy, pęknięcia, chropowatość powierzchni. Jednak dość duża średnica odcisku ogranicza zastosowanie tej metody do wystarczająco dużych przedmiotów, gdzie nie zachodzi niebezpieczeństwo uszkodzenia lub zniszczenia. Ponadto twardość Brinella mierzona przy pomocy kulek o różnych średnicach będzie różna.

Twardość jest miarą odporności materiału przeciw lokalnym odkształceniom trwałym, powstałym na powierzchni badanego przedmiotu, wskutek wciskania w nią drugiego twardszego ciała, zwanego wgłębnikiem .

Twardościomierz to szeroko rozpowszechniony, nieskomplikowany przyrząd służący do badań twardości. Walorami tych urządzeń są: prostota i szybkość pomiaru, nieniszczący charakter próby oraz możliwość orientacyjnego określenia na podstawie wskaźników twardości innych własności wytrzymałościowych.

Makrotwardość i mikrotwardość na te dwa czynniki mogą być badane materiały. Badając przedmiot na makrotwardość określamy twardość materiału jako całości, natomiast przy badaniu na mikrotwardość określamy twardość poszczególnych składników strukturalnych danego materiału.

Metody badania twardości możemy podzielić na statyczne i dynamiczne. Najbardziej rozpowszechnione są metody statyczne. W metodach tych twardość materiału określa się w zależności od wartości siły odciążającej wgłębnik i wielkości odkształcenia trwałego wywołanego działaniem tej siły. Metody dynamiczne znalazły znacznie mniejsze zastosowanie w praktyce, stosowane są w nielicznych przypadkach.

Według normy PN-91/H-04350 w metodzie Brinella jako wgłębnik są kulki stalowe hartowane o znormalizowanych średnicach 10, 5, 2.5 mm . Twardość Brinella (HB) określa stosunek siły P wciskającej wgłębnik do pola A trwałego odcisku, który w postaci czaszy kulistej utworzy się na powierzchni materiału.

Jeżeli tą samą kulką wykona się w tym samym materiale szereg odcisków, kolejno zwiększając siłę P i otrzymując coraz większe odciski, to obliczone każdorazowo liczby twardości HB nie będą jednakowe lecz będą się zmieniały. Jako wskaźnik twardości charakteryzujący materiał przyjmuje się HBMAX która jest maksymalną wartością HB.

Znormalizowany jest także nominalny czas działania obciążenia a, mianowicie:

10-15sek. Dla stali i żeliwa o HB > 100

30sek. Dla materiałów o 32 <= HB <= 100

60sek. Dla materiałów o HB < 32

Pole odcisku określa się na podstawie pomiarów średnicy dokonywanych z dokładnością :

Znając średnice odcisku możemy obliczyć liczbę twardości ze wzoru :

Do pomiarów twardości Brinella używane są twardościomierze działające na zasadzie prasy hydraulicznej w której siły nacisku mogą być dobierane w granicach 15,625 kG do 3000 kG ( 29420 N ). Kulkami stalowymi możemy mierzyć twardość do 450 HB. Do badania materiałów o większych twardościach (do 650 HB)używamy kulek specjalnych wykonanych ze spiekanych węglików metali.

a / możność uzależnienia twardości Brinella dla materiałów ciągliwych od wytrzymałości na rozciąganie Rm. ( zależności te kształtują się następująco: stal o twardości 125 < HB < 175 - Rm 0,343 HB; stal o twardości HB > 175 - Rm 0,362 HB; staliwo Rm ( 0,3 0,4 ) HB; żeliwo szare Rm ( HB - 40 ) / 6; aluminium Rm 0,26 HB.

b / możność stosowania tej metody do pomiaru twardości o strukturze niejednorodnej.

a / niemożność stosowania go do pomiaru twardości wyrobów twardych, drobnych oraz

cienkich warstw utwardzonych i powierzchni niepłaskich,

b / kłopotliwy pomiar twardości ( mikroskop do pomiaru średnicy odcisku ),

c / zależność wyniku pomiaru twardości od zastosowanego obciążenia na kulkę,

d / znaczne uszkodzenie powierzchni.

Podstawowym celem ćwiczenia jest zapoznanie się z doświadczalnymi metodami pomiaru twardości wg Brinella i Poldi.

Badanie odkształceń zewnętrznej warstwy części metalowych umożliwia określenie rzeczywistych możliwości przenoszenia obciążeń przez materiał.

Dokładne zapoznanie się z twardościomierzem Brinella i młotkiem Poldi ułatwia przyszłej kadrze technicznej przemysłu wykonanie samodzielnych pomiarów twardości i ocenę wyników prób możliwości odkształceń warstwy wierzchniej realizowanych przez kontrolę techniczną.

Ważnym elementem ćwiczenia jest ocena możliwości przerobionych metod i wielkości odkształceń trwałych powstających po próbach.

Jedną z podstawowych własności materiałów jest twardość. Dopuszczalne naciski powierzchniowe, trwałość maszyn i urządzeń zależy głównie od twardości. Porównywanie jej jest możliwe w zakresie jednej metody i to z pewnym zastrzeżeniem.

Twardość jest miarą odporności materiałów przeciw odkształceniom trwałym, powstającym wskutek wciskania wgłębnika.

W 1910 roku została opracowana przez Brinella stosowana powszechnie do dnia dzisiejszego metoda pomiaru średnich twardości ( rys.1.1 ). Polega ona na wgniataniu pod obciążeniem P [N] lub [kg] stalowej kulki hartowanej w badany przedmiot. Średnica odcisku kulki d [mm] mierzona po obciążeniu jest podstawą obliczeń twardości.

Pomiary twardości metodą Brinella określa norma PN-74/H-04350. Opisana metoda jest prosta i wygodna. Warunkiem jest stosunkowo duża powierzchnia przedmiotu, na której można wykonać pomiary. Dopuszczalny promień krzywizny badanej powierzchni przedmiotu może być większy lub równy trzykrotnej średnicy ( D ) kulki.

Metoda Brinella jest najczęściej stosowana do metali o średnich twardościach. Granica możliwości wynika z wyraźnych plastycznych odkształceń kulki dla wyższych twardości.

Twardościomierz Brinella ( rys.1. 2 ) należy ustawić na fundamencie betonowym.

Urządzenie pomiarowe zapewnia:

a) powiększenie nacisku na kulkę bez wstrząsów aż do osiągnięcia żądanej siły obciążającej,

b) działanie siły obciążającej prostopadle do powierzchni próbki niezmiennie w czasie pełnego obciążenia,

Dopuszczalna odchyłka siły obciążającej nie przekracza 1 %. Do badań metodą Brinella stosuje się kulki stalowe obrobione cieplnie o twardości minimum 850 HV10 ( twardość Vickersa ) lub z twardych spieków o średnicy D równej 10; 5; 2,5; 2 i 1 mm. Dopuszczalna odchyłka od średnicy nominalnej nie przekracza 0,01 mm.

Powierzchnia kulki powinna być polerowana i nie powinna wykazywać wad przy obserwacji za pomocą lupy o pięciokrotnym powiększeniu.

Mikroskop pomiarowy lub inny przyrząd pomiarowy używany do mierzenia średnicy d odcisku powinien zezwalać na pomiar:

dla d 2,5 mm z dokładnością do 0,01 mm,

dla d > 2,5 mm z dokładnością do 0,05 mm.

a / możność uzależnienia twardości Brinella dla materiałów ciągliwych od wytrzymałości na rozciąganie Rm. ( zależności te kształtują się następująco: stal o twardości 125 < HB < 175 - Rm 0,343 HB; stal o twardości HB > 175 - Rm 0,362 HB; staliwo Rm ( 0,3 0,4 ) HB; żeliwo szare Rm ( HB - 40 ) / 6; aluminium Rm 0,26 HB.

b / możność stosowania tej metody do pomiaru twardości o strukturze niejednorodnej.

a / niemożność stosowania go do pomiaru twardości wyrobów twardych, drobnych oraz cienkich warstw utwardzonych i powierzchni niepłaskich,

b / kłopotliwy pomiar twardości ( mikroskop do pomiaru średnicy odcisku ),

c / zależność wyniku pomiaru twardości od zastosowanego obciążenia na kulkę,

d / znaczne uszkodzenie powierzchni.

Najpierw ustala się materiał kulki. Do pomiarów należy stosować następujące kulki:

a) przy twardości do 450 HB - kulki stalowe,

b) przy twardości powyżej 450 HB - kulki z węglików spiekanych.

Wyniki podaje się w postaci liczby z symbolem HB. Typowe warunki próby są następujące:

- siła obciążająca 29420 N ( 3000 kg )

- czas działania 10 do 15 s

W przypadku innych warunków próby symbol HB uzupełnia się średnicą kulki, wielkością i czasem działania siły. Na przykład HB D/P/t, gdzie t - czas.

Wymiarów [MPa] nie podaje się przy liczbie twardości. Średnicę kulki dobiera się w zależności od grubości próbki.

Wielkość siły obciążającej oblicza się wzorem:

Współczynnik n zależy od rodzaju materiału i zakresu twardości ( tablica 1 ).

Przedmioty poddane pomiarom twardości powinny być oczyszczone.

Obciążenia jest przyczyną odkształceń. Należy pamiętać o poprawnym ustawieniu przedmiotów podczas pomiarów. Odkształcenia nie mogą utrudniać lub uniemożliwiać prawidłowego trwałego odcisku. Równocześnie należy pamiętać o przepisach BHP, w myśl których przedmiot należy tak ustawić i zamocować, aby nie zaistniało niebezpieczeństwo dla obsługującego twardościomierz.

Odstęp środków dwóch sąsiednich odcisków powinien być większy od czterokrotnej średnicy odcisku; odstęp środka odcisku od krawędzi badanej powierzchni powinien być większy od dwu - i półkrotnej średnicy odcisku.

Grubość przedmiotu powinna być kilkakrotnie większa od głębokości odcisku, aby uniknąć wpływu właściwości podłoża, na którym umieszcza się przedmiot podczas wykonywania pomiaru g k h. Współczynnik k dla stali, żeliwa i metali nieżelaznych przyjmuje się minimum 10.

Zasadniczo sposób Brinella odnosi się do pomiaru płaskiej powierzchni przedmiotu. jednakże norma dopuszcza wykonanie pomiaru twardości na powierzchniach wypukłych lub wklęsłych. W niektórych przypadkach można wykonać pomiar na niepłaskiej powierzchni przedmiotu jednak pod warunkiem, że najmniejszy promień krzywizny przedmiotu będzie większy od trzykrotnej średnicy kulki, przy czym za średnicę odcisku należy przyjąć średnią arytmetyczną największej i najmniejszej średnicy odcisku.

Kulkę obciążać należy bez wstrząsów, do żądanej siły całkowitej w ciągu około 10 s. Całkowity czas działania siły obciążającej powinien wynosić:

dla stali i żeliwa - 10 do 15 s

dla innych metali o twardości HB 320 - 30 s

dla innych metali o twardości HB < 320 - 60 s

Średnicę odcisku mierzy się w dwóch wzajemnie prostopadłych kierunkach. Średnia arytmetyczna obu pomiarów służy do obliczenia lub odczytania twardości z tablic stanowiących załącznik do normy PN-74/H-04350. Różnica mierzonych średnic na powierzchni płaskiej nie powinna być większa od 2 % średniej arytmetycznej średnicy odcisku.

Dane i wyniki pomiarów wpisać do protokółu pomiarów. Należy wykonać pomiary dla dwóch próbek.

Dokładność badań uzależniona jest od wartości liczbowej twardości i przedstawia się następująco:

HB > 1000 - dokładność do 10 HB

HB od 100 do 1000 - dokładność do 5 HB

HB < 100 - dokładność do 1 HB

|

|

Zakres twardości materiału

|

|

|

Stal i żeliwo niezależnie od twardości, oraz stopy miedzi, niklu i inne metale o HB >1000

|

|

|

Stopy miedzi o HB = 350 - 3000,

stopy aluminium o HB > 800

|

|

|

Miedź i stopy o HB < 400, stopy aluminium o HB = 350 - 800, stopy łożyskowe o HB < 200

|

|

|

Aluminium i stopy o HB < 350, stopy łożyskowe o HB < 200

|

|

|

Stopy łożyskowe oraz inne metale i ich stopy o twardości HB < 200

|

|

1 - siłomierz manometryczny 6 - śruba ze stolikiem przedmiotowym

2 - zawór przepływowy 7 - koło ręczne

4 - wgłębnik 9 - zawór przelewowy

5 - próbka ( przedmiot badany ) 10 - obciążniki

Metody badania twardo_ci dzielimy ogólnie na dwie grupy: statyczne i dynamiczne.

Metody statyczne polegaj_ na wciskaniu twardego elementu, zwanego wg³_b-nikiem (kulka,

sto_ek, ostros³up), w badany materia³ poza granic_ spr__ysto_ci. Powszechnie stosowane metody tej

- pomiar twardo_ci metod_ Brinella [30],

- pomiar twardo_ci metod_ Rockwella [31],

- pomiar twardo_ci metod_ Vickersa [32], [33].

Metody dynamiczne polegaj_ na uderzeniowym oddzia³ywaniu twardego elementu na

powierzchni_ badanego cia³a. Z powodu mniejszej dok³adno_ci pomiaru, metody te stosowane s_

rzadziej ni_ metody statyczne.

Nale_y zwróci_ uwag_, _e twardo_ci ró_nych metali s_ porównywalne tylko przy tym

samym wspó³czynniku K. Twardo_ci zmierzone kulk_ o tej samej _rednicy przy ró_nym

wspó³czynniku K nie s_ porównywalne.

W celu prawid³owego wykonania pomiarów nale_y przestrzega_ nast_puj_cych zasad:

- próbka powinna by_ nieruchoma, a linia dzia³ania si³y prostopad³a do badanej powierzchni;

- powierzchnia w miejscu pomiaru powinna by_ p³aska, wyg³adzona i oczyszczona ze

zgorzeliny, smaru itp. Przy wyg³adzaniu nie nale_y zmienia_ twardo_ci przez nagniatanie i

- odst_p _rodków dwóch s_siednich odcisków powinien by_ wi_kszy od czterokrotnej

- odst_p _rodka odcisku od kraw_dzi badanej próbki powinien by_ wi_kszy od 2,5-krotnej

- dla próbek o twardo_ci poni_ej 35 HB, podane wy_ej odst_py nale_y zwi_kszy_

odpowiednio do 6-krotnej i 3-krotnej _rednicy odcisku;

- grubo__ próbki powinna by_ co najmniej 10 razy wi_ksza ni_ g³_boko__ odcisku h;

- najmniejszy dopuszczalny promie_ krzywizny badanej powierzchni powinien by_ równy

trzykrotnej _rednicy kulki. W przypadku mniejszego promienia badany przedmiot nale_y

odpowiednio zeszlifowa_ lub opi³owa_.

Zapis wyników pomiaru powinien okre_la_ sposób jego przeprowadzenia, np.

185HB5/750/20 oznacza twardo__ Brinella, odpowiadaj_c_ _rednicy odcisku d = 2,21 mm, przy

zastosowaniu kulki o _rednicy D = 5 mm i obci__eniu F = 7355 N (750 kG) w ci_gu 20 s. Symbol

HB podaje si_ bez dodatkowych oznacze_ tylko wtedy, gdy D = 10 mm, F = 29400 N oraz t = (10-

Pomiar twardo_ci, oprócz samego okre_lenia twardo_ci, a wi_c jednej z cech materia³u,

pozwala na wyci_gni_cie wielu wniosków o badanym materiale. Mi_dzy innymi pozwala na ocen_

struktury materia³u, jednorodno_ci, obrabial-no_ci, jak równie_ umo_liwia kontrol_ jako_ci obróbki

cieplnej. Z pomiarów twardo_ci mo_na okre_li_ w przybli_eniu kierunek anizotropii, stopie_ zgniotu,

zawarto__ w_gla (bardzo orientacyjnie), g³_boko__ warstwy naw_glonej.

Zaobserwowano równie_ wp³yw twardo_ci na wytrzyma³o__ zm_czeniow_. Przyjmuj_c dla

materia³u temperatur_ hartowania, a zmieniaj_c temperatur_ odpuszczania mo_na okre_li_ poprzez

pomiar optymaln_ twardo__, dla której wytrzyma³o__ b_dzie najwi_ksza. W przypadku ni_szych

twardo_ci krzywe cyklicznego odkszta³cenia wskazuj_ na cykliczne os³abianie si_ badanej stali.

Stwierdzono równie_, _e mi_dzy wytrzyma³o_ci_ na rozci_ganie stali w_glowej nie

hartowanej a twardo_ci_ w skali Brinella istnieje zwi_zek

Okre_lenie wytrzyma³o_ci na rozci_ganie dla stali poprzez zmierzenie jej twardo_ci

stosowane jest tylko w przypadku, gdy wykonanie próbek do bada_ wytrzyma³o_ciowych jest

niemo_liwe, poniewa_ wi_za³oby si_ ze zniszczeniem urz_dzenia.

- mo_liwo__ pomiaru twardo_ci materia³ów niejednorodnych,

- stosowanie jednej skali twardo_ci.

- metoda nie nadaje si_ do pomiaru twardo_ci materia³ów twardych, warstw utwardzonych

(mo_liwo__ odkszta³cenia kulki), ma³ych przedmiotów i gotowych powierzchni (du_e

odciski, jakie pozostaj_ po pomiarze).

Próba twardości jest jednym ze sposobów badań mechanicznych materiałów stałych. Próby twardości można wykonać bezpośrednio na powierzchniach gotowych elementów lub na specjalnie przygotowanych próbkach. Badania twardości pozwalają ocenić przede wszystkim własności warstw powierzchniowych badanego materiału, dlatego też bardzo ważną rzeczą jest przy próbie twardości zwracanie uwagi na stan powierzchni. Powierzchnia materiału przygotowana do próby twardości nie może posiadać: zgorzelin, warstw odwęglonych i tym podobnych wad.

Próba twardości Brinella polega na wgniataniu przez określony czas twardej kalibrowanej kulki ze stali lub z węglików spiekanych o średnicy D [mm] w płaską, odpowiednio gładką powierzchnię przedmiotu.

Kształt stolika, na którym spoczywa próbka powinien zapewniać prostopadłość powierzchni pomiarowej do kierunku działania siły oraz gwarantować, że próbka nie ulegnie odkształceniom sprężystym czy też przesunięciu pod wpływem obciążenia.

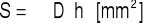

Średnica powstałego odcisku służy do obliczenia twardości. Twardością Brinella HB nazywamy iloraz nacisku F przez powierzchnię kulistego wgłębnika S w mm2.

Powierzchnię kulistego wgłębienia możemy przedstawić wzorem:

Gdzie: D-średnica wgniatanej kulki [mm], d-średnica otrzymanego odcisku [mm], h- głębokość czaszy (odcisku) [mm].

W praktyce do określenia twardości zamiast wzorów wykorzystuje się tablice.

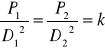

Dokonując szeregu prób twardości danego metalu za pomocą kulki o stałej średnicy, np.10mm, przy różnych wartościach obciążenia otrzymamy różne wyniki twardości. Przyczyn należy doszukiwać się naruszeniu geometrycznego podobieństwa.

Aby otrzymać jednakowe wyniki twardości mierzone za pomocą kulek o innych średnicach niż 10mm, stosunek siły do kwadratu średnicy kulki musi być taki sam. Zależność ta wynika z prawa podobieństwa odcisków. Dla tego samego materiału otrzymamy tę samą twardość dla dowolnej średnicy kulki D, jeżeli głębokość wcisku określona kątem wgniatania będzie ta sama.

![]()

![]()