System oczyszczania paliwa typu ALCAP.

Ze względu na fakt , że ropa naftowa jest przerabiana głównie z myślą o drogich benzynach i innych lekkich frakcjach przy zastosowaniu krakingu katalitycznego w wysokich temperaturach , pozostałości po destylacji są bardzo złej jakości . Są to zmodyfikowane przez działanie wysokiej temperatury ciężkie węglowodory o dużej liczbie łańcuchów wraz ze wszystkimi zanieczyszczeniami , które zawierał surowiec. Tak zwany gudrom charakteryzuje się bardzo dużą lepkością i gęstością. Z niego wytwarza się paliwa do napędu silników okrętowych poprzez dodanie niewielkiej ilości oleju napędowego w celu znacznego zmniejszenia lepkości. Aby spalić takie paliwo w sposób jak najbardziej ekonomiczny i bezpieczny dla silnika i przyrody należy je odpowiednio do tego przygotować. Starsze typy wirówek jak również stosowanie szeregowego oczyszczania paliwa w puryfikatorze i klaryfikatorze z wykorzystaniem starych modeli wirówek nie spełniają wymagań odnośnie jakości oczyszczania. Gęstość tego samego paliwa w różnych miejscach w zbiorniku jest inna chociażby ze względu na różną temperaturę i ilość zanieczyszczeń co powoduje , że przy wirowaniu puryfikatorem mamy niedokładnie ustawiony pierścień grawitacyjny skutkiem czego granica podziału cieczy przesuwa się i jakość oczyszczania się pogarsza. Gdy wirujemy paliwo o gęstości powyżej 991 kg/m3 w puryfikatorze uzyskanie i utrzymanie granicy podziału jest utrudnione lub wręcz niemożliwe ze względu na niewielką różnicę gęstości obu cieczy , natomiast oczyszczanie klaryfikatorem paliwa ciężkiego o dużej zawartości wody powoduje duże straty paliwa z powodu częstego usuwania zawartości bębna.

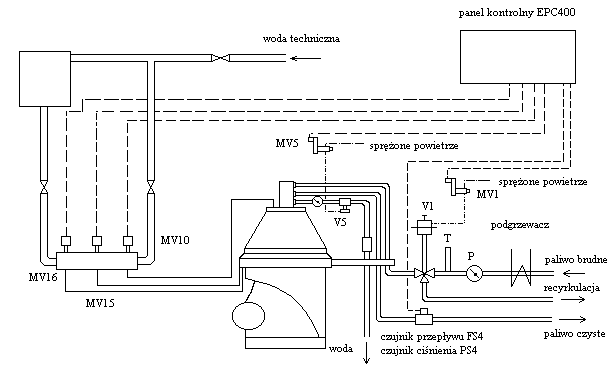

Odpowiedzią firmy Alfa-Laval na te problemy jest system oczyszczania paliwa ciężkiego ALCAP. Umożliwia on oczyszczanie paliw o gęstości powyżej 991 kg/m3 przy 15 oC. W trakcie badań ustalono , że wirówka wyposażona w ten system jest zdolna skutecznie oczyszczać paliwa do gęstości 1010 kg/m3 przy 15 oC z wody słodkiej i 1015 kg/m3 przy 15o C z wody morskiej. Następną zaletą systemu jest to , że wirówka pozbawiona jest pierścienia grawitacyjnego co eliminuje konieczność regulacji instalacji oczyszczającej przy wahaniach gęstości , lepkości i prędkości przepływu paliwa.

Wadą jest natomiast niemożliwość stosowania do oczyszczania paliw lub olejów o gęstości poniżej 900 kg/m3.

System składa się z :

wirówki typu FOPX , LOPX lub MMPX

mikroprocesora typu MARST 1

wykrywacza wody typu WT 100

zaworu odwadniającego

programu sterującego IPC/EPC

Wirówka FOPX nie jest tradycyjnym puryfikatorem ani klaryfikatorem , chociaż jej praca jest podobna do klaryfikatora.

Tarczę selekcyjną zastępuje pierścień kontrolujący natężenie przepływu. Zawarta w paliwie woda może być usuwana tak jak w klaryfikatorze poprzez otwarcie bębna razem z osadami , ale także przez zawór odwadniający sterowany procesorem.

Zasilanie wirówki paliwem odbywa się za pomocą osobnej pompy podającej , a odlot oczyszczonego paliwa i podanie do zbiornika rozchodowego odbywa się za pomocą specjalnej , nieruchomej pompy opróżniającej zamontowanej w górnej pokrywie separatora.

Wykrywacz wody , zamontowany na odlocie oczyszczonego paliwa z wirówki mierzy zmiany zawartości wody w wypływającym paliwie. Składa się on z dwóch koncentrycznych rur i skrzyni zamontowanej do kołnierza rury odlotowej. Rury odizolowane są jedna od drugiej i tworzą cylindryczny kondensator , przez który przepływa całość oczyszczonego paliwa. Zasada pomiaru wykrywacza opiera się na pomiarze zmian reaktancji pojemnościowej. Różnica między stałą dielektryczną wody i paliwa jest bardzo duża ponieważ stała dla wody wynosi 80 , a dla paliwa 2 - 4. Zmiana tej różnicy jest zamieniana na wartość prądową i przekazywana jako sygnał do mikroprocesora.

Mikroprocesor MARST 1 interpoluje sygnały otrzymane od wykrywacza wody i kontroluje wydalanie odseparowanej wody z bębna wirówki. Mikroprocesor kontroluje także co 6 sekund działanie wykrywacza wody.

Rolę odwadniacza spełnia elektromagnetyczny zawór zaprojektowany specjalnie dla cieczy o wysokiej lepkości ponieważ istnieje możliwość występowania zemulgowanego paliwa. Zawór odwadniający jest normalnie zamknięty , a jego otwarciem steruje mikroprocesor.

Oczyszczane paliwo jest dostarczane do wirówki nawet w chwili odstrzału a czyste paliwo wypływa przez odlot dlatego , że przed odstrzałem do bębna dostarczana jest woda , która przesuwa granicę podziału bardzo blisko osi wirówki.. W chwili otwarcia bębna woda i zanieczyszczenia osiadłe na obrzeżu są wyrzucane z niewielką ilością paliwa następnie bęben się zamyka i wypełnia paliwem. W chwili gdy zbierająca się woda z oczyszczanego paliwa osiągnie pakiet talerzy istnieje możliwość przedostawania się jej do odlotu paliwa oczyszczonego co wykrywa czujnik zawartości wody i przekazuje do mikroprocesora. Gdy zawartość wody w paliwie na odlocie przekracza dopuszczalną granicę około 0,2 % mikroprocesor zainicjuje proces usuwania wody w ten sposób , że otwiera zawór odwadniający ale tylko w przypadku gdy od ostatniego odstrzelenia nie upłynęło 15 minut , natomiast gdy od ostatniego odstrzelenia minęło ponad 15 minut , to woda jest usuwana razem z osadami poprzez otwarcie bębna. Sposób usuwania wody zależy od szybkości wypełniania się nią wnętrza bębna , czyli zawartości wody w oczyszczanym paliwie a także od stopnia zanieczyszczenia wnętrza bębna i talerzy silnie przyklejonymi osadami , które nie są usuwane w czasie odstrzału.

Jest to częsty sposób określenia przez obsługujących , kiedy należy ręcznie oczyścić i dokonać przeglądu bębna wirówki.

Firma ALFA-LAVAL zaleca aby maksymalna lepkość oczyszczanego paliwa wynosiła 700 cSt przy 50 o C a gęstość 1010 kg/m 3 przy 15 o C , gdyż do tych wartości gwarantowana jest wysoka jakość oczyszczania. System ALCAP ma dodatkowe zalety w postaci prostszej obsługi i większej niezawodności pracy.

Wyszukiwarka

Podobne podstrony:

Systemy oczyszczania wód i ścieków

,systemy oczyszczania wody, Korozja metali

oczyszczanie wody podziemnej projekt Madlen systemy oczyszczania wody podziemnej Madlen projek

,systemy oczyszczania wody, ?DANIE FIZYCZNE WODY

Analiza kosztów systemów oczyszczania spalin (1)

SOW, Polibuda, OŚ, Semestr V, Systemy Oczyszczania Wody

,systemy oczyszczania wody, ODCZYN KWASOWOŚĆ I ZASADOWOŚĆ WODY

Analiza kosztów systemów oczyszczania spalin (1)

,systemy oczyszczania wody, TWARDOŚĆ WODY

Wirówki sedymentacyjne, Polibuda, OŚ, Semestr VI, Systemy Oczyszczania Ścieków (projekt)

Porównanie systemów oczyszczania spalin

,systemy oczyszczania wody P, zakład oczyszczania wody

,systemy oczyszczania ścieków, instalacja odzysku wody ze ścieków miejskich biologicznie oczyszczony

Systemy oczyszczania wody projekt

więcej podobnych podstron