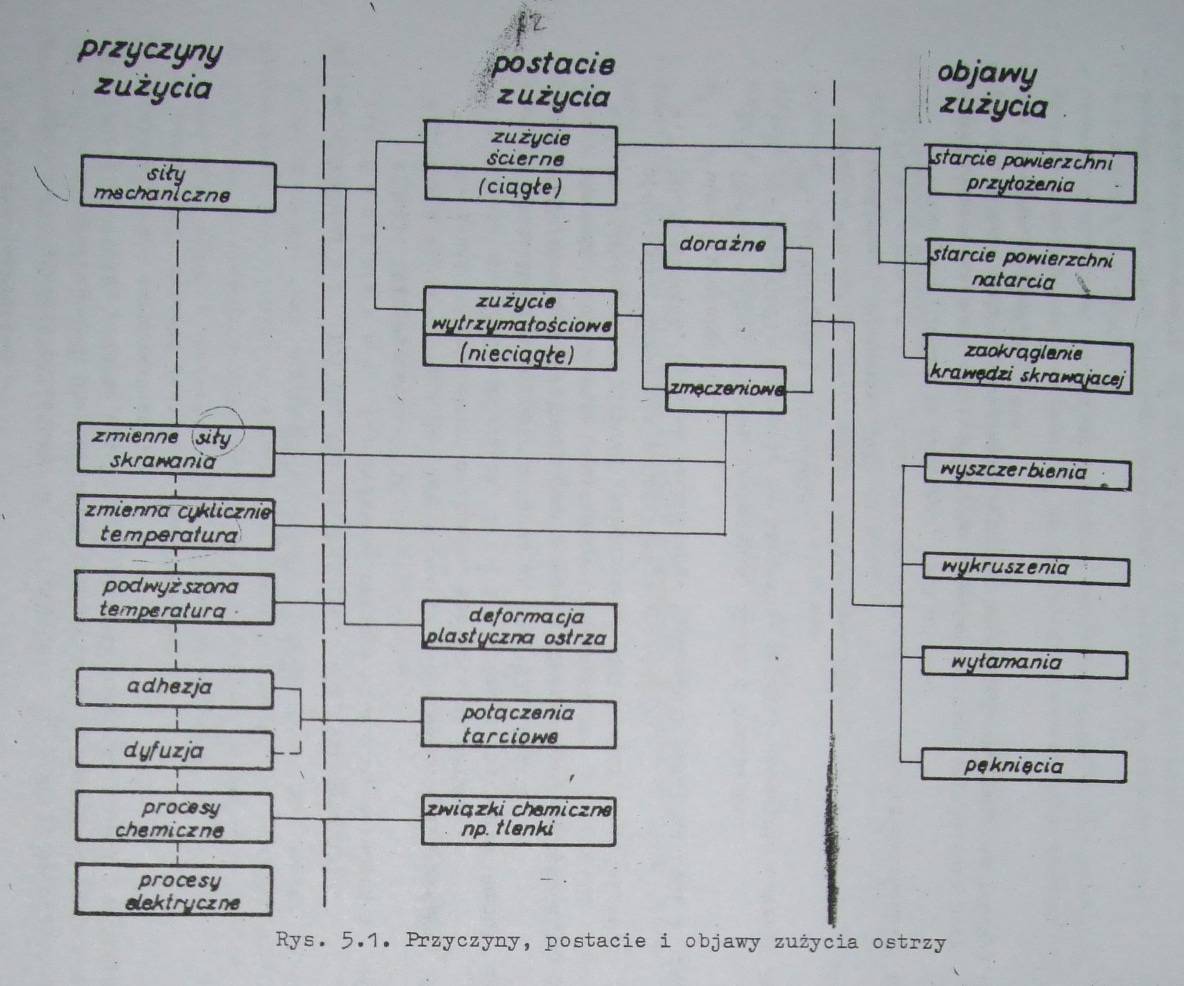

1. Przyczyny postacie i objawy zużycia ostrzy skrawających

Zużycie ostrza - ubytek masy ostrza lub zmiana jego kształtu.

Zużycie ścierne - polega na ciągłym ubytku masy ostrza z powierzchni przyłożenia i natarcia oraz zaokrągleniu krawędzi skrawających.

Zużycie wytrzymałościowe - powstaje w formie wyszczerbień i wykruszeń, gdy siły skrawania przekracza miejscową wytrzymałość ostrza.

Wyszczerbienie - małe ubytki części materiału ostrza powstałe wskutek przekroczenia miejscowej wytrzymałości w obszarze bezpośredniego styku ostrza z materiałem obrabianym, nie wpływające na charakter krzywej zużycia ściernego ostrza.

Wykruszenie - większe ubytki materiału ostrza spowodowane przekroczeniem wytrzymałości również w obszarze poza bezpośrednim stykiem ostrza z wiórem i materiałem obrabianym.

Wyłamanie - większe ubytki materiału ostrza zmieniające jego kształt.

Pęknięcie - naruszenie spójności międzycząsteczkowej widoczne na powierzchni ostrza bez ubytku materiału.

Żłobek - na powierzchni natarcia powstaje wówczas, gdy spływający po niej wiór ma budowę wstęgową. Zaczyna on się tworzyć w pewnej odległości od krawędzi skrawającej, mniej więcej w połowie szerokości styku wióra z tą powierzchnią.

2. Geometryczne wskaźniki zużycia

a) na powierzchni natarcia

KB (sż) - szerokości żłobka

KT (gż) - max głębokość żłobka

KS (hn) - cofnięcie głównej krawędzi skrawającej

N (hr) - cofnięcie naroża ostrza (skrócenie ostrza)

KM (es) - odległość max głębokości żłobka od głównej krawędzi skrawającej

KL ( ek ) -odległość przedniej krawędzi żłobka od głównej krawędzi skrawającej

b) na powierzchni przyłożenia

VB (hp) - szerokość starcia powierzchni przyłożenia

VC (h0) - szerokość starcia powierzchni przyłożenia na narożu

VS - obniżenia krawędzi skrawającej

VN (hs) - długość rowka starcia (wcięcia) na głównej powierzchni przyłożenia

(h'si ) - długość rowka (wcięć) na pomocniczej powierzchni przyłożenia

(h'smax) - max szerokość starcia (zużycia skoncentrowanego) na pomocniczej powierzchni przyłożenia w pobliżu naroża

c) zaokrąglenie krawędzi skrawającej

rn - określony w przybliżeniu promień

2. Sposób oceny zużycia ostrzy.

Pomiarów parametrów geometrycznych zużycia ostrza można dokonywać w zależności od wymaganej dokładności na mikroskopie warsztatowym lub lupką typu Brinella, a głębokość żłobka na powierzchni natarcia mierzy się najczęściej przy pomocy mikroskopu typu Schmaltza.

3. Różnica miedzy zużyciem a stępieniem ostrza (zużyciem dopuszczalnym)

Zużycie ostrza - ubytek masy ostrza lub zmiana jego kształtu.

Stępienie - występuje, gdy zużycie ostrza osiąga wartość zużycia dopuszczalnego

3. Kryteria stępienia ostrza

Kryteria geometryczne do których należą takie wskaźniki, jak np. skrócenia ostrza, ubytek materiału ostrza (wyrażony wysokością starcia powierzchni przyłożenia, głębokością rowka itp.)

Kryteria technologiczne których wskaźnikiem jest przyrost chropowatości powierzchni, zmiany wymiarów lub kształtu przedmiotu obrabianego

Kryteria fizykalne których wskaźnikiem jest określony przyrost sił skrawania, momentu, mocy skrawania lub temperatury

Kryteria ekonomiczne do których zalicza się wskaźniki stępienia, wyznaczone w powiązaniu z kosztami eksploatacyjnymi narzędzia lub operacji, przy czym są one najczęściej ustalone w odniesieniu do narzędzi pracujących w warunkach produkcji wielkoseryjnej lub masowej.

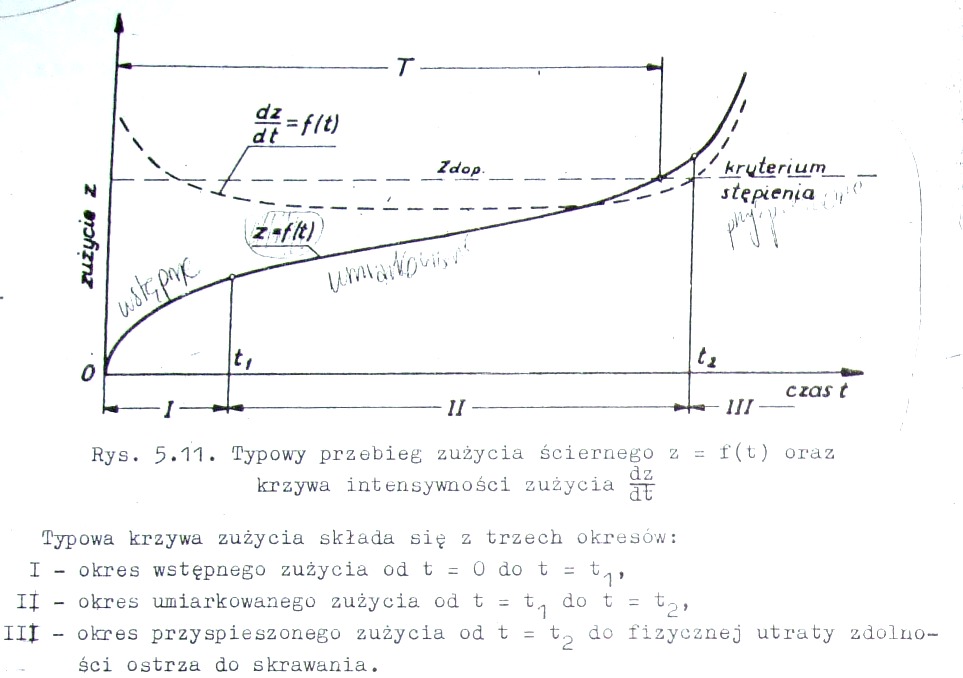

4. Typowy przebieg zużycia ściernego z = f(t)

Krzywa intensywności zużycia dz/dt = f(t)

Okres I charakteryzuje się zmniejszająca się intensywnością zużycia dz/dt ze wzrostem czasu skrawania t do stałej w przybliżeniu wartości w okresie II. W okresie III intensywność zużycia ostrza wzrasta.

W okresie I i II następuje przepływ ciepła powstającego przy skrawaniu z ostrza do materiału obrabianego od strony powierzchni przyłożenia. Okres III występuje w momencie rozpoczęcia przechodzenia ciepła do ostrza od strony głównej powierzchni przyłożenia.

5. Trwałość ostrza

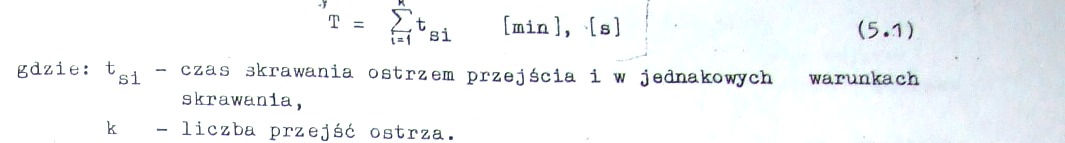

Trwałość ostrza - czas skrawania w niezmienionych warunkach skrawania aż do przyjętego stępienia ostrza.

5. Sposób wyrażania trwałości ostrza

Ponieważ stępienie ostrza występuje zwykle po k przejściach oddzielonych przerwami w pracy, okres trwałości ostrza T określa się jako:

5. Wpływ warunków skrawania na trwałość ostrza

Spośród warunków skrawania największy wpływ na trwałość ostrza ma prędkość skrawania.

Zależność ilościowa między trwałością ostrza T a prędkością skrawania v podał Taylor w postaci:

T = Cr/ v s

S - wykładnik potęgowy

Cr - stała ujmująca wpływ wszystkich innych czynników nie wyodrębnionych osobno we wzorze

V - prędkość skrawania

T - trwałość ostrza

1

Wyszukiwarka

Podobne podstrony:

Matlab cw1 2 zaoczni

ćw1 Maszyna turinga

4 ROZ w sprawie warunkow techn Nieznany (2)

MZ TZrokII cw1(1)

ćw1

cw1 modelowanie id 122786 Nieznany

cw1

Ćw1 Punkty pomiarowe

Ćw1 Budowa i geometria ostrzy skrawających jakieś opracowanko

Harmonogram 2015 TECHN, Politechnika Łódzka, Technologia Żywności i Żywienie Czlowieka, Semestr I, M

kszt post patr[1], PRZEDSZKOLNE, Polska

Tabelka do lab-cw1, Studia Budownictwo PB, 5 semestr, laborki metal

Witaminy są związkami organicznymi, uniwersytet warmińsko-mazurski, inżynieria chemiczna i procesowa

techn bioenerg sprawozdanie 5

Instalacje budowlane opis techn

cw1

ĆW1 doc biochemia

cw1 (2)

więcej podobnych podstron