NAUKA O MATERIAŁACH:

jest dziedziną nauki, dotyczącą struktury i właściwości materiałów (tworzyw) wyjaśniającą mechanizmy i związki pomiędzy właściwościami, a struktura i składem chemicznym

Materiałoznawstwo to wiedza na temat materiałów o charakterze praktycznym, uwzględniająca możliwości ich zastosowania i użytkowania.

Inżynieria materiałowa:

jest dziedziną inżynierii, obejmującą zastosowania nauki o materiałach (tworzywach) dla bezpośrednio użytecznych celów związanych z projektowaniem, wytwarzaniem, doskonaleniem i użytkowaniem różnych produktów i dóbr powszechnego użytku.

Właściwości materiału: mechaniczne, fizyczne, chemiczne, technologiczne

Jakoś konstruowania:

Nienowoczesny projekt czy konstrukcję nie jest w stanie naprawić dalszy proces jej realizacji.

Sfera konstruowania to m.in. nadawanie cech geometrycznych, estetycznych, ergonomicznych i użytkowych wyrobu.

Uwzględnia sytuację na rynku, przeznaczenie wyrobu, jego funkcję, wymogi ilościowe,

odpowiedzialność, warunki pracy itp.

Konstruowanie bezwzględnie winno zapewniać technologiczność konstrukcji, czyli możliwość jej wytworzenia w danych warunkach techniczno-technologicznych zakładu czy kraju z dotrzymaniem wymagań co do technicznego funkcjonowania, ekonomiczności produkcji i bezpieczeństwa produktu.

DOBÓR MATERIAŁU

Doboru dokonuje się w oparciu o sformułowane wymagania (np. wysokiej czystości

metalurgicznej, wytrzymały, odporny na pękanie, żaroodporny, o wysokiej jakości

powierzchni, lekki, odporny na zużycie, relatywnie tani) oraz przyjęte kryteria doboru (np. minimalna wartość szkodliwych zanieczyszczeń, minimalna wartość twardości czy granicy

plastyczności, żaroodporny w określonym środowisku do określonej temperatury). Inne kryteria takie jak dostępność, terminowość dostaw, w niektórych wypadkach są ważniejsze

od ceny.

WYROBY MOGĄ BYĆ KSZTAŁTOWANE PRZEZ:

Wlanie ciekłego metalu do formy (technologie metalurgiczne, odlewnicze),

Odkształcane pod wpływem dużych nacisków na zimno lub na gorąco ( walcowanie, kucie swobodne lub matrycowe, wyciskanie, ciągnienie, tłoczenie, prasowanie, gięcie)

Łączenie trwałe lub rozbieralne ( spawanie, zgrzewanie, lutowanie, klejenie, nitowanie)

Zagęszczanie drobnego proszku metalowego w zwartą masę z następnym spiekaniem w wysokiej temperaturze, (metalurgia proszków)

Usuwanie nadmiaru materiału ( cięcie, toczenie, struganie, frezowanie, wiercenie, dziurowanie i szlifowanie)

TECHNOLOGIE I METODY POPRAWIAJĄCE WŁAŚCIOWOŚCI MATERIAŁÓW

Procesy modyfikacji i obróbki ciekłego metalu

Obróbka plastyczna

Obróbka cieplna

Technologie warstwy wierzchniej

Obróbka cieplno-plastyczna

CZYNNIK DETERMINUJĄCE WYBÓR TECHNIOLOGII

Kształt i masa wytwarzanego przedmiotu,

Szczegółowe cechy geometryczne ( tolerancje, grubość ścianki, kąt nachylenia, ostrość krawędzi),

Wymagane minimalne właściwości mechaniczne lub fizyko-chemiczne

Koszty materiałów i produkcji

Wymagania stanu powierzchni

Warunki pracy

Potencjalna trwałość produktu wykonanego daną technologią

Wielkość produkcji

Przeznaczenie produktu, odpowiedzialność

TRWAŁOŚĆ

Umowny kompleksowy wskaźnik będący kombinacją wielu cech i właściwości:

- struktury materiału;

- właściwości;

- warunków obciążeniowych;

- warunków eksploatacji elementu konstrukcyjnego.

TRWAŁOŚĆ JEST NIEROZERWALNIE ZWIĄZANA Z PROCESAMI NISZCZENIA

MIARY TRWAŁOŚCI

Czas graniczny do zniszczenia

Graniczna liczba cykli do zniszczenia

Liczba operacji lub zabiegów technologicznych

Liczba innych wielkości mierzalnych (np. droga - opony łożyska) po których, przy założonym kryterium, nastąpi zniszczenie

CZYNNIK WPŁYWAJĄCE NA TRWAŁOŚĆ ELEMENTÓW KONSTRUKCYJNYCH

Jakość projektu / konstrukcji

jakość wykonania elementu, montażu

związane z eksploatacją;

związane z konserwacją, diagnostyką, technologią napraw i modernizacją;

CZYNNIK ZWIĄZANE Z EKSPLOATACJĄ

czas;

temperatura ( zmienność);

naprężenie (sposób obciążenia, stan naprężenia, zmienność, cykliczność);

agresywność środowiska (zawartość związków siarki, sposób przepływu

pary, spalin, erozja, kawitacja);

KRYTERIA ZNISZCZENIA

Wartość dopuszczalnego odkształcenia trwałego

Wartość dopuszczalnych zmian cech geometrycznych (np.. Pocienienie ścianki)

Wielkość dopuszczalnych uszkodzeń wewnętrznych

Pojawienie się pęknięć

Złom

W ogólności utrata zdolności spełniania wymaganej funkcji

OGÓLNY PODZIAŁ MATERIAŁÓW KONSTRUKCYJNYCH

Ogromna liczba współcześnie stosowanych materiałów konstrukcyjnych stwarza wielorakość kryteriów klasyfikacyjnych.

Jedną z najogólniejszych jest klasyfikacja oparta na charakterze dominującego wiązania działającego między cząstkami materii.

metaliczne o wiązaniu metalicznym,

ceramiczne o wiązaniu kowalencyjnym albo jonowym,

polimeryczne, w których działa wiązanie kowalencyjne (w obrębie makrocząsteczek) i siły Van der Waalsa (między makrocząsteczkami).

RODZAJE WIĄZAŃ

Jonowe

Atomowe (Kowalentne)

Metaliczne

van der Vaalsa

WIĄZANIE JONOWE

jest typowe dla kryształów jonowych, które z reguły są przeźroczyste, a ich przewodnictwo elektryczne jest bardzo małe. Cechuje je dość duża wytrzymałość mechaniczna i twardość oraz wysoka temperatura topnienia, a także mają one tendencję do łupliwości wzdłuż określonych płaszczyzn krystalograficznych. Wiązanie jonowe jest spowodowane dążeniem

różnych atomów do tworzenia trwałych 8-elektronowych konfiguracji gazów szlachetnych przez uwspólnienie elektronów.

Przykład: NaCl atom sodu, mający na zewnętrznej orbicie l elektron, oddaje go atomowi chloru, stając się jonem dodatnim, a atom chloru, mający na ostatniej orbicie 7 elektronów, po dołączeniu dodatkowego elektronu staje się jonem ujemnym.

WIĄZANIE ATOMOWE

występuje w cząsteczkach gazów dwuatomowych (H2, Cl2, O2, N2), niektórych pierwiastkach stałych (C - diament, Ge, Si, Sn-α) i związkach (SiC), a także w polimerach. Jest to wiązanie silne i kierunkowe.

WIĄZANIE METALICZNE

występuje między atomami metali w skondensowanych stanach skupienia. Istota tego wiązania wynika z teorii swobodnego elektronu (Drudego-Lorentza). Dzięki niskiemu potencjałowi jonizacyjnemu elektronów, po zbliżeniu się atomów do siebie, następuje oderwanie się elektronów wartościowości od rdzeni atomowych i utworzenie gazu elektronowego, w którym zachowują się jako cząstki swobodne. Poruszają się one między jonami i wiążą je na zasadzie elektrostatycznego przyciągania. Wiązanie metaliczne należy do wiązań silnych (energia wiązania jest pośrednia miedzy jonowym a atomowym) i jest bezkierunkowe. Poza tym typowymi własnościami metali są: dobre przewodnictwo elektryczne i cieplne, ciągliwość i

metaliczny połysk. Z własnościami gazu elektronowego jest także związane charakterystyczne dla metali zwiększenie

oporności ze wzrostem temperatury. Dotychczas brak jest uniwersalnej teorii wyjaśniającej związek między budową

elektronową a strukturą oraz własnościami określonych metali.

WIĄZANIE VAN DER VAALSA

jest bardzo słabe (energia wiązań wynosi 100 - 1500 J/mol) i bezkierunkowe. Siły van der Waalsa działają w skroplonych gazach szlachetnych i między łańcuchami polimerów. Przyczyną powstawania tych sił jest nierównomierny rozkład ładunków w chmurach elektronowych. Pewna polaryzacja jest w tym przypadku wynikiem wzajemnego oddziaływania atomów. Chwilowe dipole indukują dipole w sąsiednich atomach. Wiązania van der Waalsa występują wraz z innymi w kryształach molekularnych, które składają się z cząsteczek o wiązaniach kowalentnych zespolonych ze sobą siłami van der Waalsa. Przykładem mogą być zestalone gazy (H, F, Cl, N) oraz kryształy jodu, siarki, selenu i telluru.

STRUKTURA ->MAKROSTUKTURA ->MIKROSTUKTURA ->SUBSTRUKTURA ->STRUKTURA KRYSTALICZNA I ATOMOWA

PODZIAŁ MATERIAŁÓW ZE WZGLĘDU NA STRUKTURĘ MATERIAŁU

Kryształy - Atomy w krysztale ułożone są w pewien powtarzający się regularny wzór zwany siecią krystaliczną. Polikryształy Wiele ciał stałych nie posiada jednolitej struktury krystalicznej dlatego, że są zbudowane z bardzo wielu malutkich kryształków - mówimy, że ciała te mają strukturę polikrystaliczną (np. metale). Ciała bezpostaciowe Istnieją w przyrodzie

również ciała niekrystaliczne ( np. szkło, smoła, wiele tworzyw sztucznych), w których występuje porządkowanie atomowe jedynie bliskiego zasięgu. Mówi się o nich, że są cieczami przechłodzonymi o dużej lepkości uporządkowanymi lokalnie.

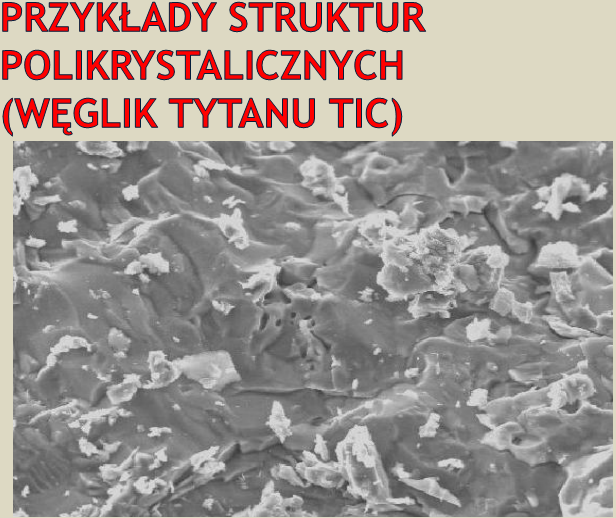

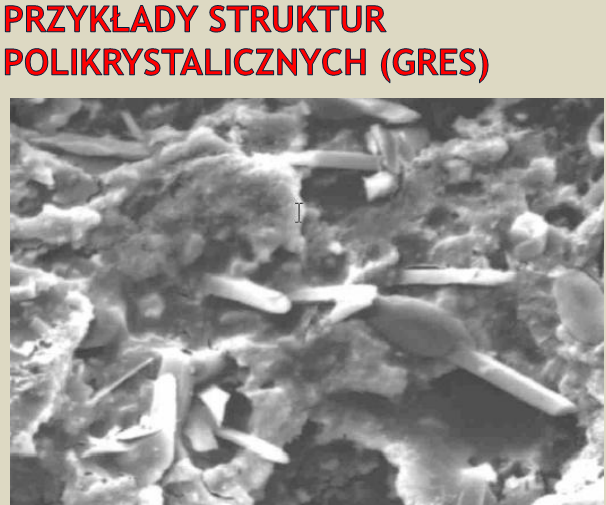

POLIKRYSZTAŁ

materiał o złożonej budowie, którego podstawą są połączone trwale (granicami fazowymi) różnie zorientowane elementy krystaliczne. iększość występujących naturalnie w przyrodzie wytwarzanych syntetycznie materiałów ma budowę polikryształów

STRUKTURA KRYSTALICZNA

Odwzorowaniem przestrzennego rozmieszczenia atomów jest sieć przestrzenna, utworzona przez powtórzenie w trzech kierunkach podstawowego elementu, zwanego komórką zasadniczą albo sieciową.

KRYSTALICZNA STRUKTURA METALI

Każda prosta łącząca środki dowolnych dwóch tomów w krysztale nazywana jest prostą sieciową.

Najbliższa odległość atomów na prostej sieciowej w sieci prymitywnej nosi nazwę parametru sieci.

Płaszczyzna sieciowa poddana translacjom w kierunku do niej nierównoległym tworzy sieć przestrzenną.

KRYTOLAGRAFICZNY UKŁAD WSPÓŁRZĘDNCYH

Do jednoznacznego zdefiniowania komórki zasadniczej (sieci przestrzennej) w ogólnym

przypadku konieczna jest znajomość trzech wektorów translacji: a, b, c, zwanych stałymi

(parametrami) sieciowymi oraz trzech kątów sieciowych: α, β , γ. Istotną cechą sieci

przestrzennej (układu węzłów, prostych i płaszczyzn sieciowych) jest symetria.

UKŁADY KRYSTALOGRAFICZNE I SIECI BRAVAIS'A

W zależności od ilości elementów symetrii istnieje 7 układów krystalograficznych,

zawierających 14 możliwych sieci translacyjnych (Bravais'a). Sieci translacyjne posiadające atomy tylko

we węzłach nazywa się prymitywnymi. Komórki posiadające atomy we węzłach i wewnątrz sieci nazywa się złożonymi lub strukturalnymi

BUDOWA KRYSTALICZNA METALI

Przeważająca większość metali odznacza się jedną z trzech struktur:

Al - płaskocentryczną układu regularnego,

A2 - przestrzenniecentryczna układu regularnego

A3 - zwarta (złożoną) układu heksagonalnego.

STRUKTURA PŁSAKOCENTRYCZNA UKŁADU REGULARNEGO

SIEĆ REGULARNA PŁASKO-CENTRYCZNA

występuje w większości metali (m.in. w żelazie γ), aluminium, niklu, miedzi, srebrze, złocie, platynie, palladzie, ołowiu i berylu). Metale te wykazują szczególnie dobrą plastyczność na gorąco, a niektóre także na zimno, i są bardzo dobrymi

przewodnikami ciepła i prądu elektrycznego.

STRUKTURA PRZESTRZENNIE CENTRYCZNA UKŁADU REGULARNEGO

SIEĆ REGULARNA PRZESTRZENNIE CENTRYCZNA

występuje w takich metalach, jak żelazo α, chrom, wolfram, molibden, wanad, tantal, niob, sód, potas itd. Metale tej grupy są mniej ciągliwe niż metale grupy pierwszej i nadają się przeważnie tylko do obróbki plastycznej na gorąco.

STRUKTURA ZWARTA UKŁADU HEKSAGONALNEGO

występuje m.in. w magnezie, tytanie α, cyrkonie α, kobalcie α, cynku, kadmie i rtęć. Metale o sieci heksagonalnej mają znacznie gorsze własności plastyczne niż metale o sieci regularnej i tylko niektóre z nich mogą być obrabiane plastycznie na gorąco i na zimno.

SIEĆ TETRAGONALNA

występuje w białej cynie, galu i indzie. Metale o sieci tetragonalnej cechuje niska twardość i niska

temperatura topnienia.

POLIMORFIZM

Odmiany krystaliczne tego samego pierwiastka nazywają się odmianami alotropowymi - α, β,γ.

Niektóre pierwiastki w zależności od warunków termodynamicznych (T, p) mogą występować w różnych strukturach krystalicznych. Np.. Fe, Ti, C -grafit i diament, SiO2 - kwarc,krystobalit, trydynit.

BUDOWA POLIKRYSZTAŁU

Budowa polikryształów tj. geometria ziaren wynika z:

1. Ustalania się lokalnych stanów równowagi w miejscach styku granic między ziarnowych

2. Konieczności zapełnienia przestrzeni elementami geometrycznymi (ziarnami)

Zgład - przekrój polikryształu, powierzchnia wypolerowana i wytrawiona, w mikroskopie optycznym lub SEM widoczne Granice

POLIKRYSTALICZNA BUDOWA METALI

Metale technicznie otrzymywane konwencjonalnymi metodami metalurgicznymi są zwykle polikryształami. Składają się z ziarn, z których każde ma w przybliżeniu prawidłową strukturę krystaliczną,

MATERIAŁY METALICZNE

To metale techniczne i ich stopy, należą do grupy tworzyw krystalicznych. Charakteryzują się bardzo dobrymi właściwościami wytrzymałościowymi i plastycznymi, dobrą przewodnością elektryczną i cieplną oraz zróżnicowaną odpornością na korozję. Odznaczają się na ogół dobrymi właściwościami technologicznymi oraz łatwością nadawania im (stopy metali) bardzo różnorodnych właściwości fizycznych i chemicznych. Wadą materiałów metalicznych jest na ogół duży ciężar właściwy. Stanowią one podstawowe tworzywo na wyroby przemysłu maszynowego oraz na konstrukcje metalowe.

MATERIAŁY CERAMICZNE

należą w zasadzie do tworzyw krystalicznych, jakkolwiek mogą mieć pewien udział fazy amorficznej. Cechuje je duża twardość i kruchość. Przeważnie są izolatorami elektrycznymi i cieplnymi, o znacznej odporności na korozję. Wadą ich są złe właściwości technologiczne, przez co wymagają specjalnych technik przetwarzania. Właściwości predestynują materiały ceramiczne do specjalnych zastosowań, np. do wyrobu elementów żaroodpornych, elektroizolacyjnych, termoizolacyjnych oraz jako specjalne materiały narzędziowe (ostrza narzędzi skrawających, środki ścierne i polerskie).

MATERIAŁY POLIMERYCZNE

tworzywa sztuczne, należą do grupy tworzyw amorficznych. Odznaczają się stosunkowo dobrymi właściwościami mechanicznymi, są elektroizolatorami oraz są bardzo odporne na działanie czynników chemicznych. Zaletą ich jest mały ciężar właściwy, a wadą - mała odporność na działanie temperatur przekraczających 200-300° C. W przypadku tworzyw sztucznych istnieje możliwość wydatnego powiększenia ich cech mechanicznych przez tzw. zbrojenie kompozyty), np. włóknami metalicznymi lub ceramicznymi (szkło, węgiel).

WŁAŚCIWOŚCI TWORZYW

PODZIAŁ ZACHOWANIA SIĘ CIAŁ

Wyróżnia się trzy podstawowe modele zachowania się ciał:

1. odkształcenie sprężyste

2. odkształcenie plastyczne

3. odkształcenie lepkościowe lepko sprężystość, właściwość grupy ośrodków ciągłych wykazujących częściowo sprężystość postaciową (jak w ciele stałym, gdzie naprężenia są zależne od deformacji ciała pod wpływem sił zewn.) i częściowo podatność kształtu (jak w cieczy, gdzie naprężenia są zależne od prędkości deformacji); takimi ośrodkami są np.: smoła, miód, zawiesiny białek w wodzie, niektóre polimery

CHARAKTERYSTYKI SPRĘŻYSTE

Rzeczywiste zachowanie się materiałów łączy ze sobą elementy zachowania modelowego

sprężystego, plastycznego i lepkościowego

OGÓLNE WIADOMOŚCI O STOPACH METALI

Czyste metale są w technice stosowane stosunkowo rzadko. Wyjątki to m.in. Cu, Al., Sn, Zn, Pb, Ti, W Powszechne zastosowanie znajdują stopy metali - w wielu przypadkach wykazujące lepsze właściwości niż czyste metale. Stopy są substancjami dwu- lub wieloskładnikowymi, makroskopowo wykazującymi własności metaliczne. Co najmniej jeden z głównych składników stopu jest metalem, W KTÓRYM ROZPUSZCZONE SĄ INNE PIERWIASTKI (metali i niemetali).

METALE

Metale charakteryzują się wiązaniem metalicznym. Układy wieloskładnikowe złożone z więcej niż jednego pierwiastka, charakteryzujące się przewagą wiązania metalicznego tworzą stopy metali. Właściwości metali i ich stopów:

dobre przewodnictwo cieplne i elektryczne

połysk metaliczny, polegający na odbijaniu promieni świetlnych od wypolerowanej powierzchni

plastyczność, czyli zdolność do trwałych odkształceń pod wpływem przyłożonych naprężeń

FAZA

Fazą nazywa się jednorodną pod względem właściwości część układu, oddzieloną od pozostałej granicą rozdziału, przy przekroczeniu której następuje wyraźna zmiana właściwości.

Faza, która w strukturze materiału jest w ilościowej przewadze nazywana jest osnową.

STOPY

Stop zbudowany z jednego rodzaju ziarna nazywa się jednofazowym

Stop zbudowany z kilku rodzajów faz nazywa się wielofazowym ( przy dwóch fazach - dwufazowy).

METALE I STOPY MAJĄ UPORZĄDKOWANĄ

BUDOWĘ ATOMOWĄ (w postaci figur geometrycznych)

PRZYKŁADY STRUKTURY JEDNOFAZOWEJ I DWUFAZOWEJ

STOPY METALI

Stopy metali są wytwarzane głównie przez topienie co najmniej dwóch składników i krystalizację ze stanu ciekłego. W wyniku tych procesów z cieczy, będącej zwykle roztworem wszystkich składników, mogą powstać następujące fazy:

roztwory stałe

związki chemiczne (tlenki, siarczki)

fazy międzymetaliczne i międzywęzłowe

mieszaniny faz.

Metal czysty lub odmiana alotropowa

ROZTWORY STAŁE

Roztwór stały stanowi jednorodna faza o wiązaniu metalicznym i strukturze krystalicznej o

właściwościach typowo metalicznych.

Metal, którego atomy występują w sieci w przewadze, jest rozpuszczalnikiem.

Drugi składnik jest nazywany pierwiastkiem rozpuszczonym.

RODZAJE ROZTWORÓW STAŁYCH

Międzywęzłowe i różno węzłowe

Ciągłe (o nieograniczonej rozpuszczalności) i graniczne ( o ograniczonej rozpuszczalności)

Podstawowe i wtórne (kiedy rozpuszczalnikiem jest faza międzymetaliczna)

NIEPRAWIDŁOWOŚCI STRUKUTRY SIECIOWEJ - DEFORMACJE

Struktura rzeczywistych kryształów nie jest doskonała i zawiera pewne wady, wywołujące określone nieprawidłowości budowy i wpływające na ich własności. Niektóre własności metali (np. gęstość, ciepło właściwe, współczynnik rozszerzalności cieplnej) nie są wrażliwe na strukturę i nie zmieniają się ani na skutek nieprawidłowej

struktury sieciowej pojedynczego kryształu, ani na skutek obecności w nim domieszek obcych atomów, a w przypadku budowy wielokrystalicznej nie zależą od wielkości ziaren. Większość jednak własności metali, a przede wszystkim wytrzymałość i plastyczność, odporność na korozję, przewodność elektryczna i przenikalność magnetyczna, wyraźnie zależy od struktury. Wpływają na nie zarówno wszelkie nieprawidłowości struktury sieciowej, jak i wielkość ziaren, rozłożenie ich granic.

DEFEKTY:

-w strukturze występują zaburzenia w idealnym ułożeniu atomów nazywane defektami.

- defekty mają istotny wpływ na własności fizyczne i mechaniczne metali

- nie potrafimy ich uniknąć

- wywołujemy je celowo poprzez tworzenie stopów, obróbkę cieplną, techniki wytwarzania aby otrzymać określone właściwości materiału.

CO WPŁYWA NA WŁASNOŚCI MATERIAŁU

Rodzaj osnowy (rodzaj roztworu stałego, struktura krystaliczna, skład chemiczny, wady)

Wielkość, kształt, i rozmieszczenie ziaren(niejednorodność. Anizotropia własności występuje kiedy elementy struktury są

ukierunkowane w sposób uprzywilejowany)

Rodzaj faz ( węgliki, azotki, fazy międzymetaliczne), ich kształt, wielkość i rozmieszczenie.

Rodzaj zanieczyszczeń (tlenki, siarczki, gazy)

PODZIAŁ DEFORMACJI

- W zależności od geometrii zaburzonego obszaru defekty dzielimy na:

-punktowe

-liniowe

-powierzchniowe

Defektami punktowymi nazywa się zakłócenia budowy krystalicznej umiejscowione wokół punktu.

Najprostszym defektem tego typu jest brak atomu w węźle sieci przestrzennej, zwany wakansem albo luką. akanse powstają przede wszystkim wskutek drgań cieplnych sieci, które są tym większe, im wyższa jest temperatura.

DEFEKTY SCHOTTKY'EGO I FRENKLA

W zwarcie wypełnionych sieciach krystalicznych worzą się, defekty punktowe, polegające na powstawaniu wakansu i wywędrowaniu atomu, który ten wakans utworzył, na powierzchnię kryształu. Ten typ nazywa się defektem Schottky'ego jest powszechny w kryształach metali. przy określonej amplitudzie drgań atom może wypaść ze swego średniego położenia w węźle sieci i zająć pozycję międzywęzłową. Powstaną wówczas jednocześnie dwa defekty punktowe: wakans i atom wtrącony między węzłowo (defekt Frenkla - występuje w metalach alkalicznych).

Defektami liniowymi nazywa się zakłócenia budowy krystalicznej, które w jednym kierunku mają wymiar kilku odległości atomowych, a w drugim — całego ziarna lub znacznej jego części.

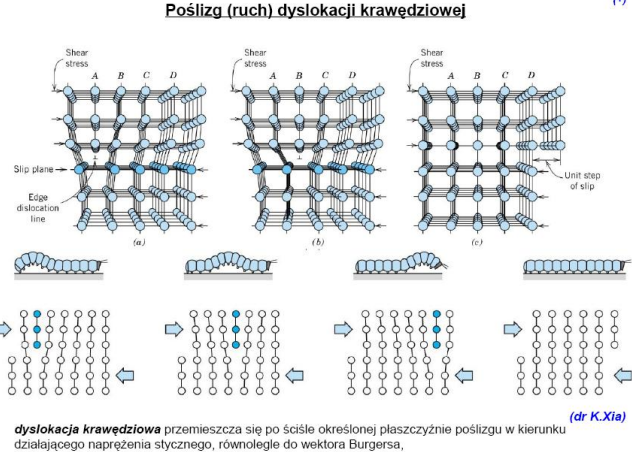

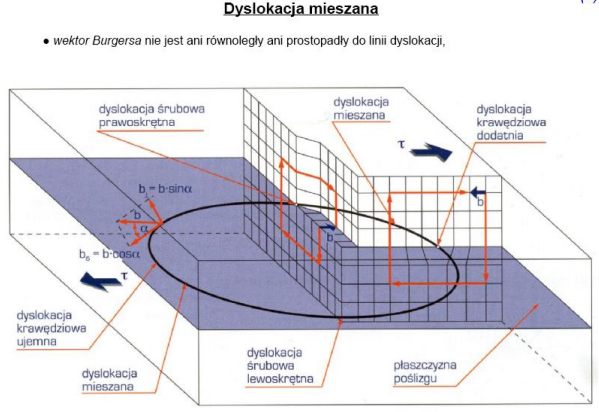

DYSLOKACJE I ICH WŁAŚCIWOŚCI:

Liniowymi wadami budowy sieci krystalicznej są dyslokacje. Do głównych rodzajów dyslokacji należą:

dyslokacje krawędziowe

dyslokacje śrubowe

dyslokacje mieszane

Decydują o umocnieniu materiału (gęstość dyslokacji), o odkształceniu plastycznym i pękaniu.

Dyslokację krawędziową wywołuje obecność w przestrzennej sieci krystaliczne dodatkowej półpłaszczyzny obsadzonej atomami (ekstra płaszczyzna), które krawędź stanowi dowolna linia brzegowa, nazywana linią dyslokacji. W zależność od usytuowania dodatkowej półpłaszczyzny rozróżnia się dyslokację dodatnią, - i ujemną.

Dyslokacje krawędziowe mogą się przemieszczać w krysztale również przez wspinanie, polegające na odłączeniu się atomów od krawędzi dodatkowej półpłaszczyzny i ich migracji do wakansów

DYSLOKACJA ŚRUBOWA

wyznacza granicę między przesuniętą i nieprzesuniętą częścią kryształu. Granica ta przebiega równolegle do kierunku poślizgu a nie prostopadle, jak to ma miejsce w przypadku dyslokacji krawędziowej. W wyniku tego przesunięcia poszczególne płaszczyzny atomowe przekształcają się w powierzchnie śrubowe. Rozróżnia się dyslokacje prawo-skrętne i dyslokacje lewo-skrętne.

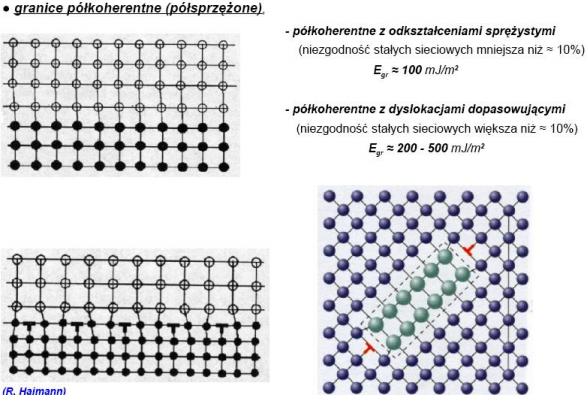

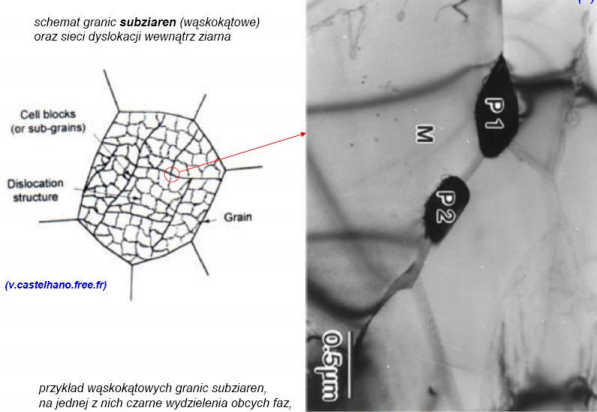

DEFEKTY POWIERZCHNIOWE

Metale i stopy techniczne, jak już wiadomo, są jednak materiałami wielokrystalicznymi, złożonymi z wielkiej liczby ziaren. Orientacja krystalograficzna tych ziaren jest w zasadzie chaotyczna, toteż na granicy ziaren spotykają się różnie zorientowane sieci przestrzenne, ukierunkowane względem siebie pod dużymi kątami, wynoszącymi najczęściej kilkanaście do kilkudziesięciu stopni. Ułożenie atomów na granicy ziaren jest uzależnione od działania obu stykających się sieci krystalograficznych, w wyniku czego stanowi pewną mikrostrukturę przejściową, nie odpowiadającą orientacji ani jednego, ani drugiego ziarna

WŁAŚCIWOŚCI SPRĘŻYSTE

Dla materiałów sztywnych w pierwszym etapie przy rosnących naprężeniach materiały zachowują się sprężyście tj. odkształcają się nietrwale. W pewnym zakresie odkształcenie jest proporcjonalne do naprężenia.

PRÓBA ROZCIĄGANIA

ODKSZTAŁCENEI PLASTYCZNE

Najważniejszymi czynnikami, od których zależy sposób odkształcenia materiałów, są: skład chemiczny, struktura oraz temperatura procesu. W zależności od temperatury procesu rozróżnia się odkształcenie na zimno oraz odkształcenie na gorąco. Decyduje o tym temperatura rekrystalizacji Tr, tj. procesu który odbudowuje strukturę po zgniocie i przywraca własności plastyczne. Trwałe odkształcenie materiału następuje w wypadku gdy jeden element materiału przemieści się pod wpływem naprężeń ścinających względem drugiego elementu zachowując cały czas spójność materiału

MECHANIZMY ODKSZTAŁCENIA PLASTYCZNEGO

Odkształcenie polikryształów poniżej temperatury rekrystalizacji, podobnie jak w przypadku monokryształów, następuje w

wyniku

poślizgu oraz

bliźniakowania.

BLIŻNIAKOWANIE

MECHANIZMY ODKSZTAŁCENIA PLASTYCZNEGO

Poślizg w strukturach krystalograficznych zachodzi uprzywilejowanych płaszczyzn i określonych kierunków charakteryzujących się największą gęstością upakowania. Kombinacja płaszczyzny i kierunku tworzy tzw. System poślizgu.

UMOCNIENIE MATERIAŁU

Dla odkształcenia plastycznego konieczne jest występowanie dyslokacji i ich łatwe przemieszczanie w sieci krystalicznej. Gdy dyslokacja się przemieszcza poszczególne wiązania musza ulegać zerwaniu i odtwarzaniu. Wymaga to pokonania pewnej siły. Minimalną siłę jaką należy pokonać dla uruchomienia dyslokacji nazywamy krytycznym naprężeniem poślizgu dyslokacji. Zjawiska zwiększające krytyczne naprężenie poślizgu dyslokacji czyli zmniejszające plastyczność materiału nazywamy mechanizmami umocnienia materiału.

WPŁYW DEFEKTÓW NA WŁAŚCIWOŚCI METALI

Defekty sieci krystalicznej osłabiają kryształ, a odkształcenie plastyczne jest wynikiem przemieszczania się w nim dyslokacji bądź już istniejących, bądź powstających podczas odkształcania.

Wytrzymałość pojedynczych kryształów jest mniejsza niż materiałów polikrystalicznych, ponieważ zaburzenia budowy sieciowej na granicach ziaren umacniają metal. Kryształy zawierające dużą liczbę defektów są bardziej wytrzymałe od kryształów z małą liczbą defektów. Dzieje się tak dlatego, że w przypadku dużej liczby defektów sieciowych ruch dyslokacji jest hamowany na skutek wzajemnego przecinania się dyslokacji, a także obecności przeszkód w postaci innych defektów sieciowych, np. obcych atomów.

Wytrzymałość rzeczywista metali zmniejsza się wraz ze zwiększaniem liczby (gęstości) dyslokacji i innych defektów sieciowych, tylko do pewnej granicy i po osiągnięciu minimalnej wartości, przy tzw. krytycznej gęstości dyslokacji zaczyna ponownie wzrastać

ROLA DEFEKTÓWBUDOWY KRYSTALICZNEJ

Mają wpływ zarówno pozytywny jak i negatywny na:

Procesy dyfuzji ( ważne np. w procesach obróbki cieplnej, cieplno-chemicznej, korozji)

Własności mechaniczne (podwyższają np. granicę plastyczności, wytrzymałość na rozciąganie)

Umocnienie materiału (wzrost wytrzymałości, spadek plastyczności),

podatność do obróbki plastycznej

pękanie

UMOCNIENIE CZĄSTKAMI FAZ MIĘDZYMETALICZNYCH

W nowoczesnych, ekonomicznych pod względem składu chemicznego stopach i kompozytach szczególnie dużą rolę spełnia mechanizm umocnienia cząstkami drugiej fazy,

wytworzonej w wyniku obróbki cieplnej (utwardzanie wydzieleniowe) lub

wprowadzonej do metalu mechanicznie w postaci proszkowej w procesie tzw. utwardzania dyspersyjnego.

TWARDOŚĆ

Twardość ciała to opór, jaki stawia ono w czasie wciskania do niego wgłębnika. Określenie granicy plastyczności w próbie twardości. Podczas wciskania następuje lokalne plastyczne (trwałe) odkształcenie materiału i powstaje trwałe wgłębienie o kształcie wgłębnika. Wyznaczana tą metodą twardość H jest wielkością charakteryzującą materiał związaną z jego właściwościami plastycznymi

SCHEMAT ODKSZTAŁCENIA SIECI W ROZTWORZE STAŁYM RÓŻNOWĘZŁOWYM, SPOWODOWANEGO PRZEZ ATOM PIERWIASTKA ROZPUSZCZONEGO

ROZTWORYSTAŁE RÓŻNOWĘZŁOWE CIĄGŁE LUB GRANICZNE

Atomy metalu rozpuszczonego B zajmują przypadkowo dowolne węzły w sieci krystalicznej metalu rozpuszczalnika A.

ROZTWORY STAŁE MIĘDZYWĘZŁOWE

Atomy pierwiastka rozpuszczonego B są usytuowane w sposób nieuporządkowany w przestrzeniach międzywęzłowych sieci metalu rozpuszczalnika A.

CZYNNIK DETERMINUJĄCE O TWORZENIU ROZTWORÓW STAŁYCH

elektrowartościowość ujemna,

typ sieci,

wielkość atomów,

względna wartościowość

REGUŁA WIELKOŚCI ATOMÓW

Całkowita wzajemna rozpuszczalność w stanie stałym występuje w przypadku, gdy stosunek promieni atomowych jest mniejszy od 1,08,

gdy stosunek ten jest większy od 1,15, tworzą się roztwory graniczne, o stężeniu metalu rozpuszczonego zwykle mniejszym od 1%

PODSTAWOWE WARUNKI TWORZENIA ROZTWORÓW STAŁYCH

Roztwory stałe powstają wtedy, gdy niewielka jest różnica elektrowartościowości składników. W innym przypadku powstają fazy międzymetaliczne np.. FeCr (sigma), Fe2W(Lavesa)

Powstawanie roztworów stałych ciągłych jest możliwe gdy obydwa składniki mają ten sam typ struktury krystalicznej; w przeciwnych przypadkach mogą się tworzyć roztwory stałe graniczne.

FAZY MIĘDZYWĘZŁOWE - WĘGLIKI

Fazy międzywęzłowe tworzą się pomiędzy pierwiastkami przejściowymi, a metaloidami o małej średnicy atomów: C, B, N, O, H Tworzone są przez pierwiastki, które mają niecałkowicie zapełnioną elektronami pod powłokę d przedostatniej powłoki (n-1)

Węgliki proste MC - np. NbC, TiC, WC, VC

Węgliki złożone: M2C, M3C, M7C3 M23C6, M6C(gdzie M= pierwiastki przejściowe, np.. Fe, Cr, Mo, V, W, Mn, Nb, Ti)

FAZY MIĘDZYWĘZŁOWE - AZOTKI I WĘGLIKOAZOTKI

Przykłady azotków: TiN, VN, CrN, MnN, NbN, ZrN

Złożone- Ti2N, V2N, Cr2N

węglikoazotki - typu MX - istnieje często nieograniczona wymienność atomów C i N,

Np.. V(C,N), Ti(C,N), Nb(C,N)

ROZTWÓR STAŁY CIĄGŁY

W przypadku nieograniczonej rozpuszczalności obydwu składników w stanie stałym w całym zakresie stężeń (od 0 - 100%),

roztwór stały jest roztworem stałym ciągłym

ROZTWÓR GRANICZNY STAŁY Z EUTEKTYKĄ

ROZTWÓR STAŁY GRANICZNY Z EUTEKTYKĄ OGRANICZONĄ ROZPOUSZCZALNOŚCIĄ SKŁADNIKÓW

Jeżeli stężenie składnika rozpuszczonego jest ograniczone w pewnym zakresie temperatury i stężenia, roztwór stały jest nazywany roztworem stałym granicznym.

WYKRESY ZŁOŻONE

ŻELAZO:

GRAFIT

CEMENTYT

UKŁAD ŻELAZO WĘGIEL

UKŁAD ŻELAZO CEMENTYT

OGÓLNY PODZIAŁ STOPÓW ŻELAZA:

Żelazo techniczne ( stopy zawierające mniej niż 0,02% C )

Stale ( wszystkie stopy żelaza z węglem zawierające 0,02-2,06% C)

Staliwa (stal lana)

Żeliwa (stopy o zawartości węgla większej od 2,06 )

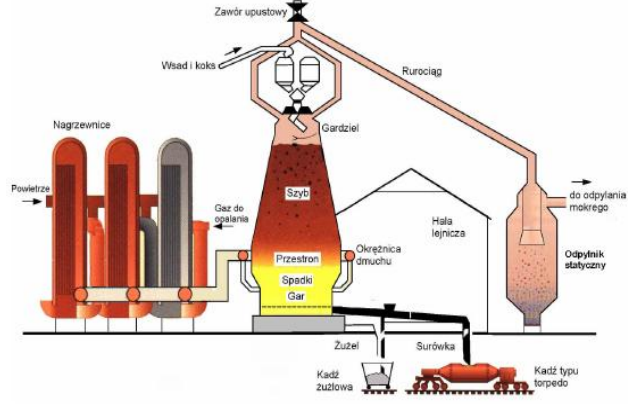

WIELKI PIEC

Wielki piec jest układem zamkniętym, do którego w sposób ciągły przez gardziel pieca ładowane są materiały żelazo nośne (kawałkowa ruda żelaza, spiek i/lub grudki), dodatki (materiały żużlotwórcze takie jak kamień wapienny) oraz środki redukujące (koks) za pomocą układu zasypowego, który równocześnie zapobiega ucieczce gazu wielkopiecowego.

MATERIAŁY WSADOWE DO WIELKIEGO PIECA

• Przygotowany wsad powinien zawierać żelazo w granicach 56 - 60%, być o odpowiedniej kawałkowości, nie zawierać miału, a także być uśredniony pod względem składu chemicznego.

• Podstawowym składnikiem wsadu wielkopiecowego jest spiek żelaza wytwarzany w spiekalniach rud hut integrowanych.

• Jako uzupełnienie wsadu stosuje się również bogate w żelazo grudki i rudy 18 kawałkowe oraz kamień wapienny i dolomit jako składniki żużlotwórcze.

• Podstawowym paliwem stosowanym w wielkich piecach jest koks wielkopiecowy o odpowiednich parametrach fizykochemicznych i wytrzymałościowych.

GRUPY PROCESÓW ZACHODZĄCYCH W WIELKIM PIECU

1. Procesy wstępne:

• odparowanie wilgoci,

• wydzielanie wody krystalizacyjnej,

•rozkład węglanów, usuwanie części lotnych z koksu

2. Redukcja tlenków żelaza.

3. Nawęglanie żelaza.

4.Tworzenie się i topnienie żużla.

5. Redukcja pozostałych składników surówki.

6. Odsiarczanie.

7. Procesy spalania paliwa

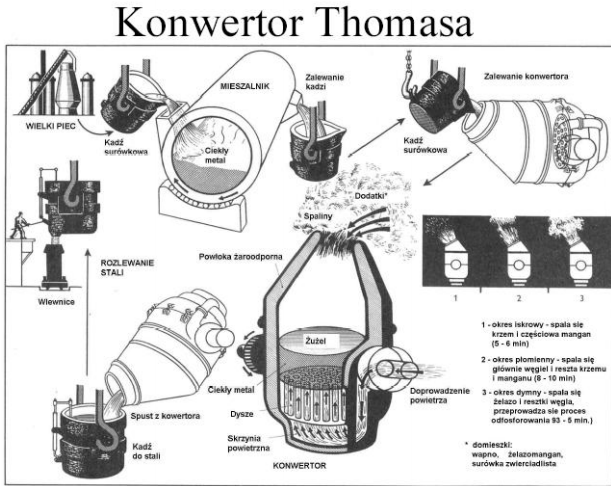

WYTWARZANIE STALI

Stal otrzymuje się z surówki przeróbczej poprzez usuwanie zanieczyszczeń i nadmiaru takich pierwiastków jak węgiel, krzem, mangan w procesie świeżenia. Wytapianie stali przeprowadza się w piecach martenowskich - stary

proces, konwertorach i piecach elektrycznych W nowoczesnych instalacjach hutniczych dominują piece konwertorowe, łukowe, próżniowe, pozwalające na uzyskanie najwyższej jakości stali Pierwsza skuteczną metodą produkcji większych ilości stali był proces wymyślony w 1856 r. przez inżyniera Henry'ego Bessemera. Skonstruowany przez siebie piec do wytopu stali nazwał konwertorem.

Produkty procesu Bessemerowskiego

Stal bessemerowska -zawartość siarki i tlenu większa niż w stali martenowskiej, posiada lepszą zgrzewalność i skrawalność. Przeznaczona do wyrobu drutu, gwoździ, cienkich blach, rur zgrzewanych, stali prętowej do wyrobu śrub i na zbrojenia do żelazobetonu. Żużel bessemerowski - stosowany jako kwaśny topnik w procesie wielkopiecowym do rud zawierających zasadową skałę płonną

PROCES MARTENOWSKI

Wkrótce po wprowadzeniu procesu Bessemera w 1864 Francuz Pierre Martin wynalazł alternatywną technologię wytwarzania stali- proces nazwany od jego nazwiska martenowskim. W tym procesie spalano gaz węglowy nad ładunkiem surówki i wapienia. Martin zauważył, że w procesie besemerowskim tracone są wielkie ilości energii, gdy przedmuchuje się chłodne powietrze przez roztopione żelazo. Aby temu zapobiec zastosował gorące gazy powstałe po spaleniu gazu węglowego do ogrzewania tego gazu i wdmuchiwanego do pieca powietrza, w którym gaz się spalał. Pozwoliło to osiągnąć na tyle wysoka temperaturę w piecu, że z łatwością topił się w niej złom stalowy dodawany do surówki. W rezultacie koszty produkcyjne znacznie spadły.

Produkty procesu Thomas'owskiego

• Stal tomasowska zawierająca więcej azotu,

tlenu i

wtrąceń żużlowych od stali martenowskiej i

bessemerowskiej, ale jest tańsza. Używana do

wyrobu

drutu,rur bez szwu, taśm itp., stali prętowej.

• Żużel zasadowy - zawierający około 50% CaO

i 20 -

50% P2O5 - po zmieleniu stosowany jako nawóz

sztuczny

zwany tomasyną

Zasadowy proces tlenowy

Produkcja stali w zasadowym procesie tlenowym. Surowcami są tu surówka żelazna z wielkiego pieca oraz złom stalowy.

Dodatek złomu zapobiega przegrzaniu metalu.

Piece elektryczne

• Piece elektryczne łukowe, zasadowe i kwaśne.

• Piece elektryczne indukcyjne - najczęściej stosowane piece indukcyjne bezrdzeniowe

Piece elektryczne łukowe

• Proces kwaśny - stosowany głownie do wytopu staliwa. Wykazuje gorsze właściwości niż stal zasadowa.

• Wsad musi zawierać małe ilości siarki i fosforu.

• W procesie kwaśnym łatwiej uzyskać wysokie przegrzanie stali, co zwiększa rzadkopłynność i polepsza wypełnienie form odlewniczych.

Piece elektryczne łukowe

• Proces zasadowy:

• Istnieje możliwość zarówno otrzymania stali węglowych o większych zawartościach węgla, jak i stali stopowych zawierających mniej niż 50% żelaza.

• Wsad podobny jak w piecu martenowskim.

• Proces składa się z dwóch okresów:

- utleniającego, w czasie którego następuje odfosforzenie kąpieli,

- redukującego, zwanego także okresem rafinacji stali.

Piece elektryczne łukowe

Przebieg procesu wytapiania stali w piecu łukowym:

1.Naprawa pieca po spuście

2.Ładowanie wsadu

3.Roztapianie wsadu

4.Świeżenie wsadu

5.Odtlenianie

6.Wprowadzenie dodatków stopowych

7.Spust

8.Przygotowanie pieca do następnego wytopu

Stale odporne na korozję

obejmują dwie grupy:

• stale wysokochromowe,min. 13 % Cr (ferrytyczne i martenzytyczne)

• stale chromowo-niklowe i chromowo-niklowo-manganowe. ( austenityczne i (austenityczno-ferrytyczne)

Stale wysokochromowe odporne na korozję

W stężeniu większym od 13% powoduje on zmniejszenie poniżej zera standardowego potencjału Fladego w porównaniu z wartością ok. 0,63 V, odpowiadającą czystemu Fe. Stopy żelaza o stężeniu powyżej 13% Cr wykazują więc większą skłonność do tworzenia warstw pasywnych, o trwałości większej niż tworzonych na czystym żelazie.

Stale wysokochromowe

Zaw. (13 - 18 %Cr) oraz węgla do 0,4%

• o strukturze ferrytycznej (0H13),

• ferrytyczno-martenzytycznej (2 H13)

• martenzytycznej ( 3 H13, 4H13) - na narzędzia, Sprężyny są odporne głównie na korozję chemiczną w tym na utlenianie w atmosferze powietrza, wody naturalnej i pary wodnej w niskiej i podwyższonej temperaturze, oraz na działanie ropy naftowej i jej par, paliw, olejów, alkoholi, a także środków spożywczych.

STAEL ODPORNE NA KOROZJĘ - KWASOODPORNE: Stale Cr-Ni i Cr - Ni - Mn o strukturze austenitycznej są odporne głównie na korozję elektrochemiczną w środowisku kwasów nieorganicznych, związków azotu i agresywnych środków spożywczych Standard to stal 18Cr-8Nim(18/8) (H18N9, H23 N18). Niska zaw. węgla - do 0,1%

Stale chromowo-niklowe odporne na korozję

Stale o strukturze austenitycznej mają wyższe własności mechaniczne, większą odporność na korozję i mniejszą skłonność do rozrostu ziarn niż stale o strukturze ferrytycznej. W stalach Cr-Ni typu 18-8 rozpuszczalność węgla w austenicie zmniejsza się wraz z obniżeniem temperatury i w temperaturze pokojowej wynosi ok. 0,04%. Zmniejszającej się rozpuszczalności C w austenicie towarzyszy wydzielanie się węglików (Fe,Cr)23C6, które utwardzają stal i obniżają odporność korozyjną. Jednofazową strukturę austenitu o wysokiej odporności na korozję bez wydzieleń węglików stal uzyskuje w wyniku przesycania w wodzie z temperatury 1100°C.

Stale chromowo-niklowo-manganowe odporne na korozję

W związku z deficytem Ni stosuje się zastępczo odporne na korozję stale chromowo-niklowo-manganowe o strukturze austenitycznej. W celu stabilizacji austenitu oraz rozdrobnienia ziarna do stali tych dodaje się ponadto 0,1- 0,3% N. Stale te ustępują nieco pod względem odporności na korozję stalom chromowo-niklowym. Są stosowane na aparaturę chemiczną pracującą pod ciśnieniem w niskiej temperaturze. W środowiskach, takich jak roztwory kwasu mlekowego, octowego i innych, występujących w sokach owocowych, stale Cr-Ni-Mn wykazują dobrą odporność na korozję. Dlatego ze stali tych są wykonywane aparaty do przerobu mleka i jego produktów, urządzenia przetwórstwa warzywno-owocowego oraz inna aparatura przemysłu spożywczego.

Stale odporne na ścieranie

• Austenityczna stal odporna na ścieranie - 11G12 - nazywana stalą Hadfielda, zawiera 1,1-1,3% C i 12-13% Mn.

•Stal 11G12 w stanie przesyconym cechuje się dużą skłonnością do umocnienia w wyniku zgniotu. Twardość stali wynosi wówczas ok. 500 HB. Stal Hadfielda umacniająca się w czasie pracy, jest stosowana na elementy narażone na ścieranie przy dużych i dynamicznych naciskach powierzchniowych, np. na kosze koparek, gąsienice do ciągników, rozjazdy kolejowe, łamacze kamienia i młyny kulowe. Stosowana jest często w stanie lanym - staliwo.

• stale martenzytyczne o średniej zaw. węgla z mikrododatkami B, V, Nb

Wysokowytrzymałe niskowęglowe stale martenzytyczneutwardzane wydzieleniowo typu "maraging"

•Grupę stali "maraging" stanowią niskowęglowe stopy żelazo-niklowe o strukturze martenzytycznej, utwardzane wydzieleniowo, cechujące się znaczną wytrzymałością i plastycznością. Stale "maraging" umacniają się dzięki wydzielaniu faz międzymetalicznych, np. Ni 3Ti,Fe2Mo, Ni3Mo, NiAl

Obróbka cieplna stali "maraging" polega na hartowaniu z temperatury, z zakresu 800-900°C, z chłodzeniem w powietrzu. Strukturę stali zahartowanej stanowi bezwęglowy martenzyt żelazoniklowy o wytrzymałości Rm ok. 1000 MPa, twardości ok. 30 HRC i znacznej plastyczności. Odpuszczanie stali zahartowanych odbywa się w zakresie 450-550°C -. Odpuszczanie (starzenie) powoduje znaczne zwiększenie wytrzymałości do ok.. 2000 MPa i twardości oraz niewielkie zmniejszenie własności ciągliwych. Stale "maraging" znajdują zastosowanie jako materiał konstrukcyjny do wytwarzania elementów pracujących w szerokim zakresie temperatury - od obniżonej do ok. -200°C po wysoką - do ok. 600°C, w szczególnie ciężkich warunkach obciążeń mechanicznych. Stale te są stosowane najczęściej w technice lotniczej i rakietowej, w przemyśle zbrojeniowym, a także w chemicznym i naftowym na zbiorniki wysokociśnieniowe, w budowie okrętów, do wyrobu sprężyn.

Stale zaworowe

używane na zawory w silnikach spalinowych,

• stale Cr-Si tzw. silchromy np.. (H10S2M).Charakteryzują się one dużą odpornością na korozję w atmosferze spalin, w temperaturze do ok. 750°C. Dużą twardość i odporność na ścieranie zapewnia im stosunkowo duże stężenie węgla — 0,4-0,6% i hartowanie. • o strukturze austenitycznej Cr-Ni-Mo-W (4H14N14W2M), wykazują większą żarowytrzymałość w wysokiej temperaturze niż stale o strukturze perlitycznej, • austenityczne z Mn oraz azotem, stosowane na zawory silników specjalnych i wyczynowych.

• stopy niklu 60Ni + 20Cr + Al, Ti, Nb na zawory silników Diesla dużej mocy

PROCESY NISZCZENIA MATERIAŁÓW

mechaniczne

• ścierne;

• adhezyjne;

• pittingowe;

• zmęczeniowe;

• kawitacyjne;

• erozyjne;

chemiczne

• korozja

chemiczna;

• korozja

elektrochemiczna

• zużycie ścierno-

korozyjne

• zmęczeniowo-

Korozyjne

cieplne

• zmęczenie

cieplne;

• pełzanie;

fizyczne

• elektroiskrowe;

• elektroerozyjne

TYPOWE PROCESY NISZCZENIA

korozja - różne typy w zależności od środowiska;

zużycie trybologiczne;

erozja i kawitacja (wynikające z agresywności środowiska, technologii wykonania oraz warunków eksploatacji);

pęknięcia eksploatacyjne i korozyjne;

pełzanie (pojawienie się trwałego odkształcenia, wewnętrznych porów, mikropęknięć, pęknięć).

zmęczenie - cieplne, cieplno -mechaniczne, korozyjne (pojawienie się siatki pęknięć lub rozwój głównego pęknięcia)

kruche pękanie, (kołpaki generatorów, walczaki)

WYTRZYMAŁOŚĆ MATERIAŁÓW

Wytrzymałość - maksymalne naprężenie jakie może przenieść materiał do Zniszczenia. Wytrzymałość wyznaczana jest w standardowych (normowych) warunkach zniszczenia materiału. Jeżeli o wytrzymałości materiałów decydują

obecne w materiale defekty krytyczne to poszczególne próbki mogą charakteryzować się znacznym rozrzutem wartości. Aspekty te uwzględnia statystyczna teoria wytrzymałości Weibulla

RODZAJ MATERIAŁU

Materiały kruche - są to materiały nie doznające przed pęknięciem odkształceniem plastycznych lub wykazują znikomą podatność na odkształcenia trwałe. Materiały te odkształcają się sprężyście pod wpływem działania wzrastającego obciążenia do wystąpienia naprężenia odpowiadającego wytrzymałości rozdzielczej w otoczeniu wierzchołka mikropęknięcia i pękają w sposób niekontrolowany

Materiały plastyczne - są to materiały charakteryzujące się tworzeniem złomu powstającym pod wpływem działania naprężenia poprzedzone znacznym odkształceniu plastycznym. Propagacja pęknięć zachodzi w nich stosunkowo wolno i może być zatrzymana przez relaksację obciążenia.

Materiały półkruche - w zależności od temperatury, prędkości odkształcenia i stanu naprężeń, mogą wykazywać własności ciał kruchych bądź plastycznych. Na własności materiału i na charakter powstawania przełomu w materiałach mają wpływ dodatki stopowe. W stalach węglowych dodatek takich pierwiastków jak mangan, krzem, fosfor, wodór zmniejsza własności plastyczne

POWIERZCHNEI PRZEŁOMÓW TRANSKRYSTALICZNYCH ŁUPLIWYCH

RODZAJE OBCIĄŻENIA

Elementy maszyn i konstrukcji są narażone w czasie eksploatacji na działanie różnych obciążeń, spowodowanych czynnikami mechanicznymi, cieplnymi, elektrycznymi, magnetycznymi itd. Ze względu na zmiany obciążeń mechanicznych w czasie rozróżniamy:

• Obciążenia statyczne

• Obciążenia dynamiczne (udarowe)

• Obciążenia okresowo zmienne

Obciążenia statyczne

Jednorazowo przyłożone obciążenie, które ciągle i względnie powoli zwiększa się od wartości minimalnej

lub maksymalnej;

•może być krótkotrwałe (czas narastania i obciążenia wynoszą od kilku sekund do kilku minut, rzadziej godzin) lub

•trwałe (czas narastania i odciążenia jest mały w porównaniu z całkowitym czasem jego oddziaływania w ciągu wielu godzin, a nawet i lat )

Obciążenia dynamiczne (udarowe) Jednorazowo przyłożone obciążenie, które zwiększa się z dużą prędkością od wartości najmniejszej do wartości największej,

Obciążenia okresowo - zmienne (zmeczeniowe). Wielokrotnie przykładane obciążenie o zmiennym kierunku działania i zmiennym kierunku działania i zmiennej wartości zmieniającej się z różną prędkością. Może być:

• cyklicznie zmienne lub

•zmienne niestacjonarne

Ze względu na kierunek działania siły i sposobu obciążenia

pęknięć możemy wyróżnić trzy podstawowe typy

Typ I - Obciążenie oderwania zachodzi przez rozciąganie, prostopadle do powierzchni pęknięcia.

Typ II - Obciążenie ścinania jest przyłożone równolegle do płaszczyzny pękania i prostopadle do wierzchołka pęknięcia. Obciążenia tego typu występują rzadziej, dlatego nie mają tak ważnego znaczenia praktycznego.

Typ III - Obciążenie ścinania działa w płaszczyźnie pęknięcia, równolegle do wierzchołka pęknięcia. Ten typ stanowi przede wszystkim przypadek do rozważań teoretycznych, ponieważ powstający stan naprężenia materiału poddaje się prostej analizie teoretycznej. W praktyce reprezentuje go czyste ścinanie, np. skręcanie

pręta okrągłego z karbem.

ZMĘCZENIE MATERIAŁU

Proces charakteryzujący się powstawaniem pęknięć pod wpływem działania obciążeń cyklicznie zmiennych lub zmiennych niestacjonarnych - prowadzących do cyklicznego odkształcania. Wytrzymałość zmęczeniowa

Zdolność materiału do przeciwstawiania się procesowi zmęczenia. Maksymalne naprężenie cyklu (smax=sm+sa) powodujące złom po N cyklach - granica wytrzymałości zmęczeniowej Z

TYPY ZMĘCZENIA

- izotermiczne

- cieplne

- cieplno - mechaniczne

PĘKANIE KRUCHE

mała energochłonność procesu;

nie jest poprzedzone odkształceniem plastycznym;

zachodzi nagle i rozwija się z bardzo dużą prędkością;

przebiega w warunkach działania naprężeń mniejszych od uznanych za dopuszczalne.

CZYNNIK SPRZYJAJĄCE KRUCHEMU PĘKANIU

karby, rysy, wady;

koncentracja naprężeń;

grube przekroje;

szybkość narastania obciążeń, wielkość naprężeń zewnętrznych i własnych;

temperatura (próg kruchości);

Gruboziarnista mikrostruktura .

Struktura

Znaczny wpływ na pękanie materiałów wywiera struktura stali, a szczególnie wielkość ziaren.W zakresie niższych temperatur korzystniej zachowuje się materiał drobnoziarnisty gdyż granice ziaren stanowią przeszkodę do ruchu dyslokacji, podczas gdy w wysokich temperaturach większą wytrzymałość posiadają materiały gruboziarniste. Wpływ wywiera również morfologia (kształt, wielkość i rozmieszczenie) faz miedzymetalicznych i związków chemicznych(zanieczyszczeń).

Skład chemiczny

Zależnie od składu chemicznego można polepszyć lub też pogorszyć odporność stali na kruche pękanie.Głównym składnikiem stali jest węgiel, który obniża odporność na pękanie, przesuwając temperatur przejścia w stan kruchy w kierunku temperatury dodatniej.

• Najkorzystniej oddziałuje dodatek Mn i Ni. Dlatego stale pracujące w temperaturze obniżonej (np.. - 40oC) zawierają dodatki Mn ok.. 2%, a poniżej także niklu.

Temperatura

Istotny wpływ na morfologię przełomu ma temperatura. Śledząc zachowanie się materiału w zakresie różnych

wartości temperatury, w którym następuje zmiana warunków rozprzestrzeniania się pęknięcia napotykamy na zjawisko tak zwanej przejściowej temperatury kruchości. Wraz z obniżaniem się temperatury następuje spadek własności plastycznych i materiały zachowują się jako kruche. Poniżej pewnej temperatury krytycznej TK charakterystycznej dla danego metalu, obserwujemy przejście przełomu plastycznego w przełom kruchy (trans krystaliczny łupliwy). Oznacza to przejście materiału ze stanu plastycznego w stan kruchy. materiał wykazujący właściwości kruche - powyżej pewnej temperatury krytycznej TK, wykazuje właściwości plastyczne.

• dodatek Ni, uspokojonego Al, przesuwa temperaturę TK przejścia w stan kruchy do mniejszej wartości,

• dodatek C, N, P, Cr, silnie podwyższają temperaturę TK, progu kruchości,

• ulepszanie cieplne, przesuwa temperaturę TK przejścia w stan kruchy do mniejszej wartości,

• zgniot, starzenie, podwyższa temperaturę TK, progu kruchości,

• koncentracja naprężeń, podwyższa temperaturę TK, progu kruchości,

• rozmiar próbki, przesuwa temperaturę TK przejścia w stan kruchy do większej wartości,

• prędkość odkształcania, podwyższa temperaturę TK, progu kruchości.

POWIERZCHNIA CIAŁA STAŁEGO

Powierzchnia ciała stałego na ogół charakteryzuje się właściwościami odmiennymi od wnętrza materiału. Różnica ta wynikać może z:

• odrębnego stanu energetycznego atomów Powierzchniowych

• nakładania się wpływów mechanicznych, elektrycznych, fizycznych i chemicznych w trakcie obróbki przedmiotu

• cyklicznych (mechanicznych, cieplnych, chemicznych i fizycznych) oddziaływań ośrodka otaczającego przedmiot na jego powierzchnię w trakcie eksploatacji

Pojęcie mechaniczne powierzchni

•Powierzchnia materialna - definiuje się ją jako brzeg (lub ograniczenie) ciał materialnych

•Powierzchnia nominalna - powierzchnia określona rysunkiem lub dokumentacją techniczną z pominięciem jej chropowatości, falistości i błędów kształtu

•Powierzchnia rzeczywista - powierzchnia ograniczająca przedmiot i oddzielająca go od otoczenia (zależna od skali rozpatrywanych zjawisk)

•Powierzchnia zaobserwowana - przybliżony obraz powierzchni rzeczywistej przedmiotu, uzyskany w wyniku obserwacji (np. SEM)

Warstwa wierzchnia - warstwa materiału ograniczona rzeczywista powierzchnią przedmiotu, obejmująca tę powierzchnię oraz część materiału w głąb od powierzchni rzeczywistej , która wykazuje zmienione cechy fizyczne w stosunku do cech tego materiału w głębi przedmiotu

KOROZJA

Niszczenie metali lub stopów w wyniku chemicznych lub elektrochemicznych reakcji z otaczającym środowiskiem

KLASYFIKACJA PROCESÓW KOROZYJNYCH

Podział wg:

- mechanizmów:

- chemiczna;

- elektrochemiczna;

- korozja wzmagana zjawiskami fizycznymi (korozjo-erozja, korozja cierna, korozja naprężeniowa, korozja zmęczeniowa)

- typów zniszczeń korozyjnych:

- lokalna (wżerowa, międzykrystaliczna, selektywna, naprężeniowa);

- równomierna;

- środowisk;

- występowania (gałęzie przemysłu).

KOROZJA CHEMICZNA

• niszczeniu w wyniku reakcji chemicznych w środowisku zawierającym tlen lub powietrze, azot, siarkę i jej związki, spaliny i pary - korozja przebiega na sucho.

• zależy od warunków eksploatacyjnych: temperatura gazów spalinowych, skład chemiczny i agresywność gazów oraz lotnych popiołów oraz szybkość rzepływu gazów.

• niszczeniu elementów instalacji chemicznych, energetycznych, petro i karbochemicznych, przemysłtransportowy, silniki spalinowe

KOROZJA WYSOKOTEMPERATUROWA Korozja chemiczna w środowisku agresywnym, głównie zawierającym siarkę, sód, chlor i wanad.

KOROZJA ELEKTROCHEMICZNA

• powierzchnie metalu - zbiór elektrod + i - zwartych przez sam metal;

• różnica potencjału;

• elektrolit (woda i jej roztwory, sole, kwasy, zasady) -lokalne mikroogniwa i lokalny przepływ prądu elektrycznego;

• reakcje chemiczne redukcji - katoda:

• reakcje chemiczne utleniania - anoda.

KOROZJA GALWANICZNA

• kontakt różnych metali w środowisku korozyjnym;

•metal mniej szlachetny - anoda,

• szybkość procesów katodowych;

•wielkości powierzchni kontaktujących -niekorzystne duża katoda, mała anoda;

• zjawisko wykorzystywane w ochronie elektrochemicznej metali.

KOROZJA SZCZELINOWA

Lokalne niszczenie materiału, zachodzące w szczelinach i innych osłoniętych miejscach przy utrudnionym dostępie tlenu.

KOROZJA WŻEROWA

Zróżnicowana szybkość niszczenia w różnych obszarach danego elementu w obecność wilgoci (lub skroplin) i tlenu. Przebiega zgodnie z katodową reakcją redukcji tlenu - tlenowa depolaryzacja. Często jest to tzw. korozja postojowa

KOROZJA SELEKTYWNA

Niszczeniu jednej lub kilku faz stopu ze znacznie większą szybkością od szybkości niszczenia osnowy.

• odcynkowanie mosiądzów - rury podgrzewaczy lub wymienników ciepła;

• biomateriały np. dwufazowe stopy Ti;

• stopy metali szlachetnych: Au-Ag, Au-Cu

KOROZJA NAPRĘŻENIOWA

Transkrystaliczne lub międzykrystaliczne pękanie metalu pod wpływem równoczesnego działania statycznych naprężeń rozciągających i środowiska korozyjnego.

KOROZJA ZMĘCZENIOWA

Jednoczesne oddziaływanie zmiennych naprężeń oraz środowiska korozyjnego. Pęknięcia rozprzestrzeniają się prostopadle do

przykładanych naprężeń.

KOROZJA WODOROWA

Spadek własności mechanicznych i wzrost kruchości spowodowany obecnością wodoru.

POPRAWA ODPORNOŚCI NA KOROZJĘ

Wprowadzenie do stali odpowiedniej ilości chromu

Zastąpienie struktury ferrytycznej strukturą austenityczną dzięki wprowadzeniu do stali niklu

Ochrona katodowa i anodowa

Malowanie i/lub pokrywanie powierzchni narażonych na korozję tworzywami sztucznymi

WPŁYW WODORU

• tworzenie pęcherzy wodorowych;

• kruchość wodorowa:

- spadek plastyczności,

- opóźnione pękanie,

• reakcje zaabsorbowanego w metalu wodoru ze składnikami stopu:

ZUŻYCIE TRYBOLOGICZNE

Zużycie spowodowanego procesami tarcia, w którym następuje zmiana struktury i fizycznych własności warstw wierzchnich obszarów styków i w konsekwencji ubytek masy.

SYSTEM TRIBOLOGICZNY

System ten jest znany, jeśli znane są jego składniki. W procesie tarcia na współpracujące elementy oddziałuje szereg czynników zewnętrznych, co schematycznie przedstawia rysunek. Odporność na zużycie zależy od materiałów pary współpracujących Elementów

ZUŻYCIE ŚCIERNE

Występuje, gdy w obszarach tarcia (ślizgowego) współpracujących elementów występują utwierdzone albo luźne cząstki ścierniwa, lub wystające nierówności twardego materiału. Dominuje w warunkach tarcia suchego.

ZUŻYCIE ADHEZYJNE

Lokalne sczepianie metaliczne (adhezja) powierzchni trących w mikroobszarach odkształcenia plastycznego warstwy wierzchniej, a w dalszej kolejności rozrywanie połączone z odrywaniem cząstek metalu

TRIBOLOGICZNE ZUŻYCIE ZMĘCZENIOWE

Cykliczne, długotrwałe oddziaływanie naprężeń kontaktowych w warstwach wierzchnich współpracujących elementów tarciowych powodujące miejscową utratę spójności i związane z tym ubytki materiału.

RODZAJE ZUŻYCIA ZMĘCZENIOWEGO

• powierzchniowe - lokalne ubytki warstwy wierzchniej materiału;

• objętościowe - tworzenie się pęknięć zmęczeniowych w wyniku wielokrotnych makroskopowych odkształceń

• zużycie przez łuszczenie (spalling);

• zużycie gruzełkowe (pitting).

• Niszczenie zmęczeniowe wspomagane korozją.

ZUŻYCIE PRZEZ ŁUSZCZENIE (SPALLING)

Występuje w warunkach tarcia suchego lub niedostatecznego smarowania. Odpadanie od podłoża cząstek materiału (łusek), utworzonych w wyniku rozprzestrzeniania się mikropęknięć powstałych wewnątrz warstwy wierzchniej wskutek cyklicznego oddziaływania naprężeń kontaktowych i ich rozwój do powierzchni przez narastanie naprężeń (układ koło - szyna)

ZUŻYCIE GRUZEŁKOWE (PITTING)

Występuje w obecności oleju i w warstwach wierzchnich skojarzonych elementów tarciowych wskutek cyklicznego oddziaływania naprężeń kontaktowych.- (np.. koła zębate, układ prowadnic).

ZUŻYCIE ŚCIERNO KOROZYJNE (FETTING)

Polega na powstawaniu lokalnych ubytków materiału w elementach poddanych działaniu drgań (połączenia pasowe) lub niewielkich poślizgów przy ruchu postępowo zwrotnym w wyniku cyklicznego oddziaływania obciążeń w środowisku korozyjnym.

ZUŻYCIE EROZYJNE

Zjawisko niszczenia warstwy wierzchniej w wyniku mechanicznego i korozyjnego oddziaływania strumienia cząstek ciał stałych lub cieczy o dużej energii kinetycznej.

RODZAJE ZUŻYCIA EROZYJNEGO

• erozja w strumieniu cząstek ciała stałego;

• erozja w strumieniu cieczy (hydroerozja);

• erozja w strumieniu cieczy zawierających

cząstki ciała stałego (hydrościerna)

OBRÓBKA CIEPLNA PODZIAŁ

obróbka cieplna zwykła

obróbka cieplno - chemiczna

obróbka cieplno - plastyczna

obróbka cieplno - magnetyczna

PODSTAWY OBRÓBKI CIEPLNEJ

PODSTAWY OBRÓBKI CIEPLNEJ

PRZEMIANY STALI PODCZAS CHŁODZENIA

W czasie chłodzenia austenitu, w zależności od szybkości chłodzenia i temperatury przechłodzenia, mogą zachodzić następujące przemiany :

martenzytyczna

bainityczna

perlityczna

WYKRESY PRZEMIAN AUSTENITU

Ilościowe dane dotyczące zależności struktury i własności stali od temperatury i czasu przemiany austenitu przechłodzonego zawierają wykresy: CTP - czas - temperatura - przemiana. W zależności od sposobu chłodzenia dla różnych gatunków stali są opracowywane wykresy:

CTPi - przy chłodzeniu izotermicznym

CTPc - anizotermiczne przy chłodzeniu ciągłym

WYRZAŻANIE

To operacja zwykłej obróbki cieplnej polegająca na nagrzaniu stali do określonej temperatury, wygrzaniu w tej temperaturze i studzeniu w celu uzyskania struktury zbliżonej do stanu równowagi. Wyżarzanie można sklasyfikować na operacje:

podczas których przemiany alotropowe nie decydują o istocie procesu (jak w przypadku wyżarzania ujednorodniającego), podczas których nie zachodzą przemiany alotropowe (wyżarzanie rekrystalizujące, odprężające),

podczas których zachodzą przemiany alotropowe, decydujące o końcowej strukturze (wyżarzanie normalizujące, zupełne, izotermiczne, sferoidyzujące).

WYŻARZANIE UJEDNORODNIAJĄCE

Wyżarzanie ujednorodniające polega na: nagrzaniu stali do temperatury 1050 - 1200°C o ok. 100-200°C niższej od temperatury solidusu, wygrzaniu długotrwałym w tym zakresie temperatury i następnym studzeniu. Celem tej operacji, stosowanej głównie dla wlewków stalowych, jest ograniczenie niejednorodności składu chemicznego, spowodowanej mikrosegregacją, a w części także likwacją.

WYRZAŻANIE ODPRĘŻAJĄCE

Wyżarzanie odprężające polega na nagrzaniu stali do temperatury niższej od Ac1 wygrzaniu w tej temperaturze i następnym powolnym studzeniu. Celem tej operacji jest usunięcie naprężeń odlewniczych, spawalniczych, cieplnych lub spowodowanych obróbką plastyczną. Wyżarzanie odprężające prawie nie wiąże się z wprowadzaniem zmian strukturalnych. Zakres temperatury i czasu wyżarzania odprężającego jest szeroki; parametry te zależą od rodzaju materiału oraz przyczyn wywołujących naprężenia. W przypadku odlewów staliwnych temperatura może wynosić ok. 650°C. W temperaturze do 150°C jest wykonywane odprężanie stabilizujące, które ma na celu zapewnienie niezmienności wymiarowej oraz zmniejszenie naprężeń własnych. Odprężanie samorzutne - tzw. sezonowanie - Zachodzi w temperaturze pokojowej, w czasie wynoszącym kilka lub kilkanaście miesięcy

Patentowanie drutów lub taśm polegaja na: wygrzewaniu w temperaturze 900 -1100°C, chłodzeniu izotermicznym w 500 - 550°C i następnie obróbce plastycznej na zimno.

WYŻARZANIE NORMALIZUJĄCE

Wyżarzanie normalizujące polega na: nagrzaniu stali do temperatury o 30-50°C wyższej od Ac3 wygrzaniu w tej temperaturze i następnym studzeniu w spokojnym powietrzu. Operacja ta ma na celu uzyskanie jednorodnej struktury drobnoziarnistej, a przez to polepszenie własności mechanicznych stali. Jest stosowana do stali niestopowych konstrukcyjnych i staliwa - często przed dalszą obróbką cieplną - w celu ujednolicenia struktury.

WYŻARZANIE ZUPEŁNE

Wyżarzanie zupełne, stosowane do stali stopowych, polega na nagrzaniu stali do temperatury o 30-50°C wyższej od Ac3 Accm (linia GSE), wygrzaniu w tej temperaturze i następnym bardzo wolnym chłodzeniu, np. z piecem, w zakresie temperatury między Ac3 i Accm a Ac1. Dalsze studzenie może odbywać się w powietrzu. wyżarzanie izotermiczne

- odmiana wyżarzania zupełnego

WYŻARZANIE IZOTERMICZNE

Wyżarzanie izotermiczne polega na: nagrzaniu stali do temperatury o 30 - 50°C wyższej od Ac1 wygrzaniu w tej temperaturze, szybkim ochłodzeniu do temperatury nieco niższej od Ac1 wytrzymaniu izotermicznym w tej temperaturze aż do zakończenia przemiany perlitycznej i następnym chłodzeniu w powietrzu. Wyżarzanie izotermiczne jest stosowane w przypadku obróbki cieplnej stali stopowych, które po wyżarzaniu zupełnym wykazują zbyt dużą twardość.

WYŻARZANIE ZMIĘKCZAJĄCE

Wyżarzanie sferoidyzujące, zwane także zmiękczaniem, polega na: nagrzaniu stali do temperatury zbliżonej do Ac1 wygrzaniu w tej temperaturze, bardzo wolnym chłodzeniu do temperatury ok. 600°C i następnie dowolnym chłodzeniu do temperatury otoczenia. Wygrzewanie może się odbywać w temperaturze nieco wyższej lub nieco niższej od temperatury Ac1 (przy zmianach temperatury w zakresie ± 20°C wokół Ac1), a także z wytrzymaniem izotermicznym poniżej temperatury Ac1 po uprzednim krótkim wygrzewaniu w temperaturze wyższej od Ac1. W wyniku operacji wyżarzania sferoidyzującego

strukturę stali stanowi cementyt kulkowy, tzw.sferoidyt, w osnowie ferrytu. Struktura taka zapewnia niewielką twardość, dobrą skrawalność oraz dobrą podatność na odkształcenie plastyczne w czasie obróbki plastycznej na zimno. Jest także prawidłową strukturą stali nadeutektoidalnej przed następnym hartowaniem.

W wyniku operacji wyżarzania sferoidyzującego strukturę stali stanowi cementyt kulkowy, tzw. sferoidyt, w osnowie ferrytu.

Struktura taka zapewnia niewielką twardość, dobrą skrawalność oraz dobrą podatność na odkształcenie plastyczne w czasie obróbki plastycznej na zimno.Jest także prawidłową strukturą stali nadeutektoidalnej przed następnym hartowaniem.

WYŻARZANIE REKRYSTALIZUJĄCE

Wyżarzanie rekrystalizujące polega na : nagrzaniu metalu uprzednio odkształconego plastycznie na zimno do temperatury wyższej od temperatury rekrystalizacji, wygrzaniu w tej temperaturze i chłodzeniu z dowolną szybkością. Wyżarzanie rekrystalizujące, często stosowane jako międzyoperacyjne podczas walcowania lub ciągnienia metali na zimno, usuwa umocnienie zgniotowe, powodując zmniejszenie twardości i wytrzymałości oraz zwiększenie własności plastycznych metalu, co umożliwia dalszą obróbkę plastyczną na zimno.

HARTOWANIE POWIERZCHNIOWE

Polega na szybkim nagrzaniu warstwy wierzchniej przedmiotu do temperatury hartowania i następnie szybkim chłodzeniu. Umożliwia ograniczenie nagrzewania do cienkiej warstwy powierzchniowej i to jedynie w miejscach, które powinny być obrobione cieplnie. Nie wywołuje więc dużych naprężeń i odkształceń cieplnych. Grubość warstwy dochodzi do kilu mm W zależności od sposobu nagrzewania można wyróżnić następujące rodzaje hartowania powierzchniowego:

indukcyjne,

płomieniowe,

laserowe,

kąpielowe

OBRÓBKA CIEPLNO PLASTYCZNA STALI

Obróbka cieplno plastyczna to proces technologiczny, w którym zamierzone zamiany struktury i własności materiałów powstają w wyniku łącznego oddziaływania obróbki plastycznej i cieplnej. W zależności od temp. odkształcenia, jeżeli odkształcenie plastyczne fazy podlegającej przemianie jest realizowane przed przemianą, obróbkę cieplno-plastyczną można podzielić na:

wysokotemperaturową - WTOCP

niskotemperaturową - NTOCP

kombinowaną - KOPC

wielostopniową - WOCP

Jeżeli obróbkę plastyczną przeprowadza się w temp. wyższej niż rekrystalizacja austenitu, to obróbkę taką nazywa się wysokotemperaturową. Podczas tej obróbki stal odkształcenia w temp. wyższych niż 700 stopni. Odkształcenie powinno wynosić około 30%. Obróbkę plastyczną należy zakończyć przed osiągnięciem temp. 700 stopni, a następnie niezwłocznie chłodzić z szybkością chłodzenia tak dobraną, aby na całym przekroju uzyskać strukturę martenzytyczną. Operacją końcową jest niskie odpuszczanie. Podczas obróbki niskotemperaturowej odkształcenie plastyczne realizuje się w warunkach przechłodzenia austenitu poniżej temp. jego rekrystalizacji. Odkształcony austenit należy ochłodzić z szybkością zapewniającą powstanie martenzytu. Obróbkę kończy niskie odpuszczanie.

Obróbka cieplno-plastyczna wysokotemperaturowa nie nastręcza specjalnych trudności technologicznych ponieważ temp. odkształcenia plastycznego pokrywa się z zakresem temp. na gorąco i nie wymaga dużych nacisków. Podczas odkształcenia na gorąco zachodzą dwa przeciwstawne procesy: tworzenie wad struktury sieci krystalicznej oraz anihilacja. O tym, który z tych procesów zachodzi w większym stopniu decydują warunki odkształcenia.

Porównanie obróbki wysokotemperaturowej i niskotemperaturowej wskazuje, że obróbka niskotemperaturowa pozwala na uzyskanie wyższej wytrzymałości i mniejszej odporności na kruche pękanie, natomiast obróbka wysokotemperaturowa zapewnia wyższą plastyczność.

Stale stosowane są w energetyce, głownie na:

walczaki kotłów parowych,

rury kotłowe i przegrzewaczowe,

do budowy turbin parowych, wodnych i gazowych,

na armaturę kotłów i turbin,

zbiorniki ciśnieniowe i

inne urządzenia energetyki konwencjonalnej i

jądrowej oraz przemysłu chemicznego i Petrochemicznego

CZYNNIKI WPŁYWAJĄCE NA ŻAROWYTRZYMAŁOŚĆ I TRWAŁOŚĆ ELEMTÓW

temperatura ( z uwzględnieniem zmian w czasie),

naprężenie ( z uwzględnieniem zmian w czasie ),

czas,

agresywność (chemiczna i fizyczna) środowiska,

czynniki konstrukcyjne, dobór i jakość materiału,

czynniki technologiczne, jakość wykonania

PROCESY NISZCZENIA MATERIAŁÓW PRACUJACYCH W PODWYŻSZONEJ TEMPERATURZE

pełzanie ( powodujące trwałe odkształcenie, pojawienie się wewnętrznych uszkodzeń

pełzaniowych lub skrajnie złom)

zmęczenie - głównie niskocykliczne, cieplne lub cieplno-mechaniczne,

korozja ( występują prawie wszystkie znane rodzaje i typy korozji)

pękanie eksploatacyjne ( wskutek lokalnej kumulacji odkształceń i naprężeń)

erozja

ŻAROWYTRZYMAŁOŚĆ

To odporność na odkształcenia lub inaczej zdolność do wytrzymywania obciążeń mechanicznych w podwyższonej temperaturze. (powyżej Temperatury Tg)

Pod pojęciem żarowytrzymałości kryje się obecnie szeroka gama właściwości mechanicznych i cech materiałowych.

Podstawowa cecha to wytrzymałość na pełzanie Rz/ t/T wyznaczana w długotrwałych próbach

Pełzania

PEŁZANIE

To proces odkształcenia plastycznego zachodzącego z bardzo małą prędkością w podwyższonej temperaturze pod wpływem przyłożonego obciążenia.

Pełzanie prowadzi do trwałych odkształceń, wewnętrznych uszkodzeń w postaci pustek i nieciągłości, a ostatecznie do zerwania

ŻAROODPORNOŚĆ

Żaroodporność - odporność materiału na działanie czynników chemicznych - powietrza, oraz składników spalin i popiołu w podwyższonej temperaturze. Zapewniają to dodatki do stali Cr (do ok.. 25%), Al.(do ok.. 2%), Si,(do ok.. 2%) które tworzą zwarte i przylegające do powierzchni warstwy tlenków (zgorzeliny). Własności wytrzymałościowe odgrywają drugorzędną rolę ze względu na ich stosowanie w warunkach nieznacznych obciążeń. Np.. X10CrAlSi18 - temp. stosowania do 1000 oC

(PN-EN 10095:2002

Stale i stopy o szczególnych właściwościach Magnetycznych

• magnetycznie miękkie (m) - o dużej pozostałości magnetycznej Brmi małym natężeniu koercji Hcm

•magnetycznie twarde (t) - o mniejszej pozostałości magnetycznej i znacznie większym natężeniu koercji W zależności od kształtu pętli histerezy materiały te dzieli się na:

Schemat pętli histerezy magnetycznej

materiałów magnetycznie

a) miękkich — m, b) twardych — t;

STALE I STOPY OPOROWE

przeznaczone na elementy grzejne pieców i innych urządzeń nagrzewających do obróbki cieplnej. Stale i stopy oporowe są produkowane w postaci drutów i taśm. Materiały te charakteryzują się następującymi własnościami:

• dużą opornością właściwą,

• małym temperaturowym współczynnikiem oporności,

• małym temperaturowym współczynnikiem rozszerzalności,

• małą przewodnością cieplną,

• wysokimi własnościami mechanicznymi w temperaturze pokojowej,

• dużą odpornością, na pełzanie w wysokiej temperaturze,

• dużą odpornością na korozję gazową.

Odporność na pełzanie i odporność korozyjna decydują przede wszystkim o trwałości elementów grzejnych. Materiały oporowe można podzielić na trzy podstawowe grupy:

• stale i stopy oporowe, (13 - 30%Cr) + (do 5 % Al.)+ Si

• metale wysokotopliwe, jak Mo, W, Ta, Pt, stosowane tylko w niektórych przypadkach,

• materiały ceramiczne niemetalowe - w tym węglik krzemu (tzw. silit), dwukrzemek molibdenu (tzw. superkanthal) i węgiel (grafit).

STALE DO PRACY W OBNIŻONEJ TEMPERATURZE

stosowane w zakresie od poniżej 0°C do temperatury wrzenia helu, tj. około -269°C, w chemii i petrochemii, chłodnictwie, przemysłach stoczniowym, lotniczym, nuklearnym i kosmonautyce, a także do wytwarzania zbiorników do magazynowania ciekłych gazów. Wraz z obniżeniem temperatury pracy zwiększa się wytrzymałość, natomiast zmniejsza ciągliwość i odporność stali na kruche pękanie. Obniżenie temperatury powoduje bowiem zmniejszenie ruchliwości dyslokacji i ich „zamrożenie”.

Temperaturowe zakresy stosowania:

• stale węglowe i niskostopowe; do -50°C; zawierają dodatek Mn do 2% i niewielkie dodatki Al, Nb, V, niekiedy także Ni, Mo, Cr i Cu o stężeniu nie przekraczającym 1% (porównaj rozdz. 6.4.3);

• stale niklowe o stężeniu od 1,5 do 9% Ni — w temperaturze od -50 do -200°C;

• stale chromowo-niklowe i chromowo-niklowo-manganowe o strukturze austenitycznej i stosunkowo niskiej granicy plastyczności, nieznaczniezmniejszającej się wraz z obniżeniem temperatury badania;

• stopy wysokoniklowe o strukturze austenitycznej, w tym tzw. inwar o stężeniu 36% Ni, w których próg kruchości nie występuje aż do temperatury wrzenia Helu, tj. do ok. -269°C.

PODWYŻSZENIE ODPORNOŚCI NA ZUŻYCIE

Najbardziej odpowiednie są metody natryskiwania cieplnego. Należą do nich metody; płomieniowa, łukowa, naddźwiękowa, detonacyjna, plazmowa i laserowa.[69-

72].

Standardowe materiały zaliczane są najczęściej do następujących grup;

NiCr (np. 50/50), NiCr(Me) np. NiCrAl lub NiCrSiB (środowisko korozyjne)

Ciągliwa osnowa NiCr, NiCrSiB + węgliki chromu, głównie Cr3C2

(np.75% Cr3C2 +25%NiCr

Osnowa NiCr, NiCrSiB + inne węgliki niechromowe

STOPY MIEDZI

Stopy miedzi są po stalach i stopach aluminium najbardziej rozpowszechnionymi stopami technicznymi. Zawartość miedzi jest w nich różna i zależy przede wszystkim od dodanego składnika stopowego.

Stopy podwójne miedzi z niklem, manganem, złotem, platyną i palladem, tworzą roztwory stałe ciągłe, a ze srebrem - w zależności od zawartości jednego składnika w drugim, tworzą roztwory stałe lub mieszaniny roztworów stałych granicznych. Z innymi składnikami, jak np. cynkiem, cyną, aluminium, krzemem, berylem, antymonem, kadmem i magnezem podwójne stopy miedzi tworzą układy dość skomplikowane na skutek występowania w nich różnych faz międzymetalicznych.

We wszystkich tych układach, od strony miedzi istnieją zawsze mniej lub bardziej szerokie zakresy roztworów stałych, oznaczonych jako α. Roztwory te odznaczają się przeważnie dobrymi własność wytrzymałościowymi oraz dobrymi własnościami plastycznymi i z tego powodu stanowią zwykle użyteczne stopy przemysłowe.

Rzadziej natomiast stosowane są stopy wielofazowe, które oprócz roztworu α zawierają jeszcze i inne roztwory na bazie faz międzymetalicznych. Stopy o takiej budowie są już mniej plastyczne i z tego powodu stosowane są przeważnie w stanie lanym.

Stopy miedzi z dodatkami: aluminium, cyna, krzem, nikiel są nazywane brązami aluminiowymi, cynowymi itd., a stopy miedzi z cynkiem - mosiądzami.

WYRÓŻNIA SIĘ NASTĘPUJĄCE GRUPY STOPÓW MIEDZI

z cynkiem,

z cynkiem i ołowiem,

z cynkiem i niklem,

z niklem,

z cyną,

z aluminium,

z innymi pierwiastkami stopowymi, których łączne stężenie przekracza 5%,

niskostopowe, w których stężenie pierwiastków stopowych jest mniejsze niż 5%.

Mosiądzami nazywamy stopy miedzi zawierające Zn (cynk) jako główny dodatek stopów.

Miedzionikle to stopy, w których głównym dodatkiem jest nikiel - Ni.

Brązy to stopy miedzi zawierające ponad 2% dodatków stopowych, wśród których głównym nie jest Zn ani Ni.

STOPY MIEDZI Z CYNKIEM

Miedź tworzy z cynkiem dwa roztwory stale graniczne α i η oraz trzy fazy międzymetaliczne β, γ,ε. Faza β to roztwór wtórny na osnowie fazy elektronowej CuZn. W temperaturze niższej niż 456°C roztwór ten jest uporządkowany i oznaczony jako β´. Faza γ jest roztworem stałym wtórnym na osnowie fazy elektronowej Cu5Zn8. Faza ε jest roztworem stałym wtórnym na osnowie fazy elektronowej CuZn3. W zakresie temperatury 558÷730°C występuje ponadto roztwór stały graniczny δ, ulegający w temperaturze 558°C rozpadowi eutektoidalnemu na mieszaninę faz γ + ε. Spośród wymienionych faz tylko faza α krystalizuje bezpośrednio w cieczy, a pozostałe powstają w wyniku reakcji perytektycznych.

Zakres stężenia oraz temperatury występowania poszczególnych faz i mieszanin przedstawia poniższy rysunek.

STOPY MIEDZI Z CYNA

Miedź tworzy z cyną jeden roztwór stały graniczny α oraz 6 roztworów stałych wtórnych na osnowie faz międzymetalicznych. Zakres stężenia oraz temperatury występowania poszczególnych faz i ich mieszanin przedstawia rys. 2.Techniczne stopy Cu z Sn (nazywane brązami cynowymi) mają zazwyczaj strukturę roztworu α. Wykazują one dobrą odporność na korozję, szczególnie w środowisku atmosfery przemysłowej i wody morskiej. Stopy miedzi z cyną cechuje duża plastyczność, dlatego mogą być obrabiane plastycznie na zimno. W stanie obrobionym plastycznie na zimno stopy te wykazują duże własności mechaniczne, co umożliwia stosowanie ich w przemyśle chemicznym, papierniczym i okrętowym.

STOPY MIEDZI Z ALUMINIUM

Stopy miedzi z aluminium tradycyjnie nazywane są brązami aluminiowymi.

Jednofazowe stopy miedzi z aluminium zawierają do 8% Al i ze względu na dużą plastyczność mogą być obrabiane plastycznie na zimno i na gorąco. Stopy te wykazują dobrą odporność na korozję w środowisku wody morskiej i kwasów utleniających. Charakteryzują się dużymi właściwościami mechanicznymi temperaturze pokojowej i podwyższonej oraz wysoką odpornością na ścieranie. Fragment wykresu równowagi Cu-Al przedstawiony został na rysunku.

STOPY MIEDZI Z BERYLEM

Brązy berylowe to tradycyjna nazwa stopów miedzi z berylem. Zawierają one do 2,1% głównego pierwiastka stopowego, często Co i Ni (kobalt i nikiel), nikiel niekiedy do 0,25% Ti (tytan). Stopy te wykazują najwyższe własności mechaniczne oraz odporność na korozje i ścieranie. Cechują się dużą przewodnością cieplną i elektryczną (zwiększa ją dodatek Co), brakiem skłonności do iskrzenia oraz dobrą podatnością na obróbkę plastyczną na zimno i na gorąco.

Stopy miedzi z berylem stosowane są na elementy maszyn w wytwórniach materiałów wybuchowych i prochowniach, na szczotki silników elektrycznych i przewody trakcji elektrycznej, elektrody i przewody spawalnicza a także na sprężyny (np. w zegarkach), niektóre łożyska ślizgowe, elementy pomp i narzędzia chirurgiczne.

STOPY MIEDZI Z KRZEMEM DWU I WIELOSKŁADNIKOWE

Techniczne stopy miedzi z krzemem (tradycyjnie nazywane brązami krzemowymi) wykazują strukturą jednofazową roztworu α, a stężenie Si w stopach dwuskładnikowych nie przekracza 3÷4%. Charakteryzują się dużymi własnościami mechanicznymi w temperaturze pokojowej i podwyższonej do ok. 300°C, dużą wytrzymałością zmęczeniową i dobrymi własnościami ślizgowymi. Cechuje je ponadto duża odporność na korozję, dobra lejność i skrawalność. Stopy te przeznaczone do obróbki plastycznej są

stosowane na elementy aparatury w przemysłach maszynowym, chemicznym i chłodniczym, w tym na siatki, sprężyny,

łożyska i elementy samochodowe. Natomiast odlewnicze stopy miedzi z krzemem stosuje się na panewki łożysk ślizgowych, wirniki pomp, koła cierne i zębate, elementy przekładni ślimakowych, zastępując droższe stopy miedzi z cyną.

STOPY MIEDZI Z MANGANEM

Tradycyjna nazwa tych stopów to brązy manganowe. Miedź i mangan tworzą nieograniczony roztwór stały (rysunek 6), w zależności od stężenia manganu wykazują różną strukturę krystaliczną. Najczęściej stosowane są stopy wieloskładnikowe, oprócz Mn zawierające Ni, w niektórych gatunkach także Si lub Al.

Manganin o bardzo małej rezystywności stosowany jest na rezystory (oporniki) wzorcowe. Izabeli wykazuje dużą rezystywność, a stopy Heuslera zawierające powyżej 20% Mn i 9% Al cechują się dobrymi własnościami ferromagnetycznymi. Stopy miedzi z manganem i krzemem, typu CuMn12Si3, nazywane tradycyjnie stopami isima, są stosowane na łopatki turbin. Natomiast wieloskładnikowe stopy Cu z Mn i Al. Są stosowane na śruby okrętowe.

WŁASNOŚCI MATERIAŁÓW CERAMICZNYCH

Stabilność chemiczna i termiczna (odporność na korozję i erozję)

Sztywność i twardość

Kruchość

Zróżnicowane własności elektryczne (przewodnictwo jonowe, własności dielektryczne, półprzewodniki)

Własności magnetyczne

Niska gęstość

Biozgodność

Ceramika inżynierska

Wytwarzana jest w wyniku spiekania w wysokiej temperaturze, bez udziału fazy ciekłej, bardzo czystych związków (tlenki, węgliki, azotki, diament - ceramika tlenkowa oraz azotki krzemu, węgliki krzemu i azotki boru - ceramika nietlenkowa) i wykazuje w stanie stałym postać krystaliczną bez udziału fazy szklistej oraz prawie teoretyczną gęstość. Zastosowanie:

Materiały odporne na zużycie

Łożyska

Narzędzia skrawające

Elementy samochodów

Oprzyrządowanie energetyczne

Endoprotezy

Elementy w przemyśle lotniczym, kosmicznym i militarnym.

Ceramika porowata bejmuje ona produkty z gliny oraz materiały ogniotrwałe i charakteryzuję się sporym udziałem fazy szklistej otaczającej składniki krystaliczne, utworzone głównie z Al2O3, SiO2 i H2O. Charakteryzuje się 5-15% udziałem porów, po wypaleniu w wysokiej temperaturze, stosowanym w celu odprowadzenia wody. Określana jest również jako tradycyjna lub wielko tonażowa obejmuje masowo produkowane materiały budowlane, ogniotrwałe lub stosowane m.in. w technice sanitarnej, w tym m.in. porcelanę, kamionkę, dachówkę i cegłę. W skład ceramiki porowatej zaliczany jest również cement oraz beton, wytwarzane w wyniku wypalania w wysokiej temperaturze, przemielenia uzyskanego w ten

sposób klinkieru w drobny proszek i następnego tężenia i twardnienia, po zmieszaniu z:

• wodą i drobnoziarnistym piaskiem - w przypadku zaprawy cementowej,

• wodą, piaskiem i kruszywem - w przypadku betonu

Ceramika porowata - materiały budowlane Są materiałami ceramicznymi stosowanymi na piece przemysłowe i na wymurówki kadzi na ciekłe metale, pracujące w temperaturze ok. 1700°C i cechujące się:

ogniotrwałością zwykłą i pod obciążeniem, odporne na udary cieplne,

odpornością na ścieranie i na działanie żużli

wymaganą nasiąkliwością, przewodnictwem cieplnym i elektrycznym.

W zależności od ogniotrwałości materiały te dzieli się na:

zwykłe (do 1700°C),

wysokoogniotrwałe (1700-2000°C),

o bardzo wysokiej ogniotrwałości (powyżej 2000°C).

Ceramika porowata - materiały ogniotrwałe

Wyszukiwarka

Podobne podstrony:

pytania na zal - zgniot i rekrystalizacja, Materiały ze studiów, Nauka o materiałach, Zgniot i rekry

wykres zelazo cementyt, Studia, nauka o materiałach

Nauka o materiałach zagadnienia

Szczygieł, inżynieria materialów i nauka o materiałach, zagadnienia dla części metale

Nauka o materialach kolokwium1

Nauka o materialach I

NAUKA O MATERIAŁACH kompozyty

2 - Stale Konstrukcyjne Obrabiane Cieplnie, ZiIP, Semestr 2, Nauka o Materiałach z Elementami Chemii

RODZINNE UWARUNKOWANIA www przedszkola edu pl, Nauka, Materiały o przemocy w szkole