AKADEMIA GÓRNICZO-HUTNICZA

Wydział Zarządzania

KATEDRA ZARZĄDZANIA PRZEDSIĘBIORSTWEM

ZARZĄDZANIE JAKOŚCIĄ

LABORATORIUM -

TEMAT: Karty kontrolne

Prowadzący: mgr inż. Jerzy Wąchol

1. Wprowadzemnie:

Można powiedzieć, że bieżąca kontrola jakości w toku produkcji polega na tym, że w czasie trwania procesu produkcyjnego pobierane są próbki o określonej liczności. Następnie tworzymy wykresy (karty) zmienności w tych próbkach, po czym badamy w jakim stopniu cechy produktów z tych próbek różnią się od cech przez nas pożądanych (np. za pomocą karty X-średnie). Jeżeli z wykreślonych przez nas kart wynika jakiś trend lub próbki nie spełniają pewnych wymagań stwierdzamy, że proces jest rozregulowany i próbujemy zlokalizować przyczynę. Ten rodzaj kart czasami nazywany jest Kartami kontrolnymi Shewharta (powszechnie uznaje się, że W. A. Shewhart jako pierwszy wprowadził te metody - zobacz Shewhart 1931).

Interpretacja karty kontrolnej. Najbardziej popularny wykres zawiera dwie karty (i dwa histogramy): kartę X-średnie i kartę R . W obu tych kartach oś pozioma przedstawia kolejne próbki. Oś pionowa karty X-średnie przedstawia średnią z próbki interesującej nas charakterystyki natomiast karty R przedstawia rozstęp. Przypuśćmy, że chcemy kontrolować średnicę produkowanych przez nas pierścieni tłokowych. Linia centralna karty X-średnie będzie przedstawiać pożądaną przez nas średnicę (np. w milimetrach), a linia centralna karty R dopuszczalne przez nas granice rozstępu średnic wewnątrz próbek (zatem ta karta jest zapisem zmienności procesu - im większa zmienność procesu tym większe rozstępy). Oprócz linii centralnej, typowa karta zawiera jeszcze dwie dodatkowe linie: górną i dolną linię kontrolną (odpowiednio UCL i LCL). Zazwyczaj na karcie punkty przedstawiające poszczególne próbki są łączone linią. Jeżeli linia ta wychodzi poza górną lub dolną linię kontrolną lub układa się w pewien systematyczny wzorzec (zobacz testy wzorca przebiegu) wtedy prawdopodobnie nasz proces jest rozregulowany (co może odbić się na jakości naszego produktu). W tytule karty X-średnie podane są: wartość średniej procesu i podana przez nas wartość linii centralnej (wartość nominalne). Natomiast w tytule karty badającej zmienność procesu podana jest wartość odchylenia standardowego procesu (sigma) i podana przez nas wartość pożądana sigma

2. Karty kontrolne przy ocenie liczbowej (w przeciwieństwie do kart przy ocenie alternatywnej) stosuje się w przypadkach, gdy chcemy kontrolować mierzalne czynniki jakości produktu (np. rozmiar pierścieni tłoka, wytrzymałość materiału itp.). W części Wprowadzenie można znaleźć więcej szczegółów dotyczących różnic pomiędzy kartami przy ocenie liczbowej a kartami przy ocenie alternatywnej. Przy wyborze każdej z opcji kart X-średnie otrzymamy kartę składającą się z karty X-średnie (dla średnich z próbek) oraz jeszcze jednej karty mierzącej zmienność procesu. Należy pamiętać, że przed monitorowaniem średniej procesu należy ustabilizować zmienność procesu.

2.1 Zalety kart kontrolnych przy liczbowej ocenie właściwości:

Karty kontrolne stosowane przy 0liczbowej ocenie właściwości są bardziej wrażliwe niż karty kontrolne przy ocenie alternatywnej. Dlatego też karty przy ocenie liczbowej mogą informować o zmianie jakości, zanim pojawi się problem nie spełnienia normy (wykrywany przez kartę kontrolną przy ocenie alternatywnej). Montgomery (1985) nazywa liczbowe karty kontrolne wskaźnikami wyprzedzającymi (ang. leading indicators), które dają sygnał o rozregulowaniu zanim wzrośnie liczba odpadków (braków, elementów niezgodnych) w procesie produkcji.

2.2 Karta R. Karta R (rozstęp) jest najczęściej wybieraną metodą monitorowania zmienności, ponieważ rozstęp wartości w próbce może być szybko obliczony (przez to karta ta jest szczególnie wygodna do ręcznego uaktualniania danych). Jeśli zostanie wybrana karta R, to wartość sigma procesu będzie estymowana na podstawie średniego rozstępu z próbki. Należy tu zauważyć, że sigma, estymowana na podstawie średniego rozstępu, nie jest tak wiarygodna, jak oparta na podstawie odchylenia standardowego (ponieważ jest oparta tylko na skrajnych obserwacjach). Jeśli w przyszłości nie zamierzamy tej karty uzupełniać ręcznie, zaleca się wybranie karty kontrolnej S.

2.3 Karta S. Karta S (odchylenie standardowe) jest kartą zalecaną do kontroli zmienności procesu. W odróżnieniu od karty R, karta S w celu oceny zmienności procesu wykorzystuje wszystkie informacje zawarte w danych (nie tylko skrajne).

2.4 Wiele kart jednocześnie - projekty. Moduł Interakcyjne karty kontrolne programu STATISTICA pozwala na monitorowanie wielu kart jednocześnie dla różnych zmiennych. W szczególności można przywołać panel początkowy w celu stworzenia nowej karty bez konieczności zamykania obecnych. W takim przypadku na ekranie będzie widocznych wiele okien dialogowych po jednym dla każdego projektu. W celu przełączenia się do innego projektu wystarczy kliknąć na odpowiednie okno dialogowe. Jeżeli jest zaznaczona opcja Automatyczne ukrywanie (zobacz Opcje wspólne dla wszystkich zakładek) wtedy na ekranie będą widoczne tylko karty i arkusze wyników aktualnie wybranego projektu. Aby móc porównywać karty z różnych projektów należy odznaczyć tę opcję.

Można także, w celu tworzenia kart kontrolnych dla wielu plików danych, uruchomić więcej niż jeden moduł Interakcyjne karty kontrolne.

3 Karty kontrolne przy ocenie alternatywnej (w przeciwieństwie do liczbowej oceny właściwości) ma zastosowanie w sytuacjach, kiedy chcemy kontrolować różne cechy jakościowe, takie jak liczba sztuk wadliwych w próbce, liczba wad na 100 stóp długości rury, liczba jednostek niezgodnych ze specyfikacjami itd. Szczegółowe omówienie tych kart można znaleźć we Wprowadzeniu.

3.1 Zalety kart kontrolnych przy alternatywnej ocenie właściwości.

Zaletą kart kontrolnych przy ocenie alternatywnej jest możliwość szybkiego podsumowania różnych aspektów jakości badanego produktu. W ten sposób, w oparciu o różne kryteria jakości, można łatwo klasyfikować produkty, jako spełniające wymagania lub nie. Tym samym karty przy ocenie alternatywnej omijają konieczność posiadania dokładnego, ale drogiego aparatu pomiarowego, jak również czasochłonnych procedur pomiarowych. Karty kontrolne przy ocenie alternatywnej są także łatwiejsze do zrozumienia, dlatego wyniki procedur przy alternatywnej ocenie właściwości mogą być przekonujące dla osób, które nie są specjalistami w procedurach sterowania jakością.

3.2 Karta C. Karta C (bazująca na rozkładzie Poissona) jest używana w sytuacjach, gdy chcemy kontrolować rzadko występujące zdarzenia. Karta C jest konstruowana w oparciu o rozkład Poissona, który jest rozkładem zdarzeń rzadkich. Na przykład liczba wad przypadająca na 100 stóp długości rury lub liczba wad komputerów osobistych (DOA - zepsuty po dotarciu na miejsce z ang. dead on arrival) przypadająca na transport. Należy zauważyć, że karta ta zakłada równą liczbę badanych elementów. Jeśli to założenie nie jest spełnione, wówczas lepiej wykorzystać kartę U proporcji (np. stosunek DOA przypadających na 1000 komputerów osobistych).

3.3 Karta U. Na tej karcie wykreśla się wskaźnik liczby wad, obliczany jako stosunek liczby wad do liczby badanych jednostek (liczność-n; np. długość rury, liczba (ilość) partii towaru). W przeciwieństwie do karty C, ta karta nie wymaga stałej liczby jednostek i może być stosowana wówczas, gdy - na przykład - partie (próbki) mają różną liczność.

3.4 Karta Np. Karta Np jest oparta na rozkładzie dwumianowym. Jest używana w przypadkach, kiedy chcemy kontrolować jakość ze względu na alternatywną ocenę właściwości. Kartę tę należy stosować, gdy liczba elementów nie spełniających specyfikacji jest stosunkowo duża. Przykładem może tutaj być kontrola liczby elementów wadliwych w partii towaru, liczby przekroczonych rachunków bankowych na miesiąc lub liczby adresów klientów wprowadzonych niepoprawnie do bazy danych.

3.5 Karta P. Karta P jest również oparta o rozkład dwumianowy. Jednak w odróżnieniu od karty Np, która jest używana do kontroli liczby jednostek nie spełniających wymagań (np. części z małymi skazami w malowaniu), karta P kontroluje proporcję (frakcję) tych jednostek (np. proporcja części z małymi skazami w malowaniu). Karty wynikowe P i Np są prawie identyczne, z wyjątkiem skalowania pionowej osi OY, która w karcie Np przedstawia liczbę jednostek, podczas gdy w karcie P proporcję (frakcję).

Karty kontrolne dla krótkich serii przy liczbowej ocenie właściwości; wieloźródłowe zgrupowane karty kontrolne. Należy zwrócić uwagę, że opcje te umożliwiają tworzenie kart kontrolnych dla produkcji krótkoseryjnej (patrz karty kontrolne dla krótkich serii) i procesów wieloźródłowych (patrz wieloźródłowe zgrupowane karty kontrolne).

4 Wyznaczanie linii kontrolnych kart przy różnych licznościach próbek.

Jeśli próbki nanoszone na kartę kontrolną nie mają jednakowych liczebności, to linie kontrolne (granice regulacji) nie mogą być ciągłymi liniami prostymi. Wracając na przykład do wzoru sigma/pierwiastek(n), wykorzystywanego do wyznaczania położenia linii kontrolnych (granic regulacji) na karcie kontrolnej X-średnie, łatwo zauważyć, że jeśli kolejne wartości n nie będą jednakowe (równe), to otrzymamy różne równania granic regulacji dla różnych liczności próbek. Istnieją trzy sposoby rozwiązania tego problemu.

Średnia liczność próbki. Jeżeli chcemy zachować ciągłe, prostoliniowe linie kontrolne (np. aby utworzyć karty łatwiejsze do odczytania i prezentowania), można obliczyć średnią liczbę n na próbkę (biorąc pod uwagę wszystkie próbki) i ustalić linie kontrolne oparte na średniej wielkości próbki. Ta procedura nie jest zbyt dokładna, jednak tak długo jak liczności próbek są w rozsądnym przybliżeniu podobne, procedura ta przynosi stosunkowo dobre rezultaty.

Zmienne linie kontrolne. Można obliczyć różne linie kontrolne dla każdej próbki, w oparciu o poszczególne liczności próbki. Ta procedura prowadzi do zmiennych linii kontrolnych i w rezultacie wykreślane są schodkowe linie regulacji. Ta procedura zapewnia poprawne linie kontrolne dla każdej próbki, jednak traci ona prostotę linii kontrolnych dla średniej liczności próbek.

Karty kontrolne standaryzowane/normalizowane. Karta kontrolna jest najbardziej czytelna wówczas, gdy przedstawiane wielkości są standaryzowane (średnia, frakcja itd.), to znaczy, że są wyrażone w jednostkach odchylenia standardowego sigma. W tym przypadku linie kontrolne są liniami prostymi lecz położenie kolejnych wartości z próbek umieszczonych na wykresie zależy nie tylko od badanej zmiennej diagnostycznej, lecz również od liczebności badanej próbki. Niedogodności tej procedury polegają na tym, że wartości przedstawiane na osi rzędnych (Y) w karcie kontrolnej są wartościami sigmy, a nie wartościami rzeczywistymi. Dlatego też, liczby nie mogą być odczytywane bezpośrednio (np. próbka z wartością 3 jest równa 3*sigma; aby wyrazić wartość w próbce dla badanej jednostki, należy wykonać obliczenia przywracające daną liczbę z powrotem).

5 Seryjne sygnały o rozregulowaniu (Testy wzorca przebiegu)

We Wprowadzeniu omówiono, kiedy punkt kontrolny (np. wykres średniej na karcie X-średnie) wychodzi poza linie kontrolne, można sądzić, że proces nie przebiega prawidłowo. Ponadto, można szukać charakterystycznej konfiguracji kolejnych punktów (np. średnich) przy analizie wszystkich próbek, ponieważ taki wzór może wskazywać na rozregulowanie procesu. Moduł Sterowanie jakością wykonuje (na żądanie użytkownika) standardowe zbiory testów dla takich wzorców. Testy te są zgodne z testami wzorca przebiegu AT&T (zob. AT&T, 1959) lub testami specjalnych przypadków (zob. Nelson, 1984,1985; Grant oraz Leavenworth, 1980; Shirland, 1993). Shewhart wprowadził terminy specjalna lub znacząca, systematyczna, wyznaczalna przyczyna jako przeciwieństwo do zwykła lub przypadkowa przyczyna, w celu rozróżnienia uregulowanego procesu o zmienności spowodowanej czynnikami losowymi (przypadkowymi) od procesu rozregulowanego, którego zmienność jest spowodowana istotnymi, znaczącymi, systematycznymi przyczynami (Montgomery, 1991, str. 102).

Tak jak w przypadku omawianego w części wyznaczanie linii kontrolnych (granic regulacji) przykładu dotyczącego wyznaczania linii kontrolnej dla badania zmienności (sigma), inne sygnały o rozregulowaniu będą oparte na teorii statystyki. Na przykład prawdopodobieństwo, że pojedyncza średnia z badanej próbki dla karty kontrolnej X-średnie będzie leżała powyżej linii centralnej wynosi 0,5. Jest to prawda, pod następującymi warunkami: (1) proces jest uregulowany (wartość linii centralnej jest zgodna ze średnią z populacji), (2) kolejne średnie z badanych próbek są niezależne (nie ma autokorelacji) i (3) rozkład średniej jest zgodny z rozkładem normalnym. Krótko mówiąc, jeśli są spełnione powyższe warunki, to prawdopodobieństwo wystąpienia średniej z próbki powyżej lub poniżej linii centralnej wynosi 50 procent. Prawdopodobieństwo pojawienia się dwóch kolejnych średnich z próbki powyżej linii centralnej wynosi 0,5 razy 0,5 = 0,25.

Zgodnie z tym, prawdopodobieństwo tego, że 9 kolejnych próbek będzie się znajdowało po jednej stronie linii centralnej wynosi 0,5**9 = 0,00195. Zauważmy, że jest to w przybliżeniu prawdopodobieństwo, przy którym pojedyncza próbka przekracza górną lub dolną linię kontrolną wyznaczoną na podstawie kryterium 3 razy sigma (przy rozkładzie normalnym i procesie uregulowanym). Dlatego można uznać 9 kolejnych próbek powyżej lub poniżej linii kontrolnej jako inny, dodatkowy sygnał o rozregulowaniu procesu. Statystyczną interpretację innych (bardziej złożonych) testów opisuje szczegółowo Duncan (1974).

Moduł Sterowanie jakością pozwala, w celu podniesienia efektywności procedury, korzystać z kilku takich testów dla kart kontrolnych X-średnie, R, S, C, U, P i Np. Należy zauważyć, że w module Uproszczone karty kontrolne nie są dostępne testy wzorca przebiegu; patrz Uproszczone karty kontrolne a STATISTICA Quality Control Charts. Poniżej zostaną opisane te dodatkowe sygnały.

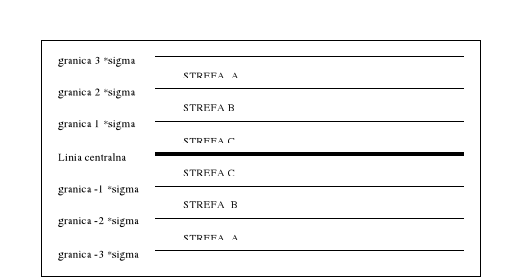

Domyślnie Strefy są zdefiniowane pomiędzy wartościami obliczonymi dzięki regule sigm. Strefa A umieszczona jest między wartością 2*sigma i 3*sigma poniżej i powyżej linii centralnej. Strefa B jest zdefiniowana między wartością 1*sigma i 2*sigma poniżej i powyżej linii centralnej, natomiast Strefa C jest kreślona między linią centralną a wartością linii centralnej 1*sigma.

Strefy A, B, C. Zazwyczaj, w celu zdefiniowania sygnałów o rozregulowaniu, obszar poniżej i powyżej linii centralnej jest podzielony na trzy strefy

9 kolejnych punktów po jednej stronie linii centralnej. Jeśli zostanie zaobserwowany taki przypadek (np. wykrył to test wzorca przebiegu), to prawdopodobnie na proces ma wpływ jakiś istotny czynnik. Zwróćmy uwagę, że monitorując proces za pomocą kart kontrolnych oczekuje się, że kolejne punkty kreślone na wykresie będą ułożone symetrycznie wokół linii centralnej. W przypadku kolejnych sekwencji obserwowanej zmiennej diagnostycznej leżących po jednej stronie linii centralnej należy spodziewać się tego, że proces został zakłócony. Sygnału tego nie należy wykorzystywać przy monitorowaniu procesu za pomocą kart R, S oraz wielu kart oceniających właściwości alternatywnie. Jednakże wtedy, gdy sygnał taki jest rejestrowany dla wyżej wymienionych kart, jego wykrycie może sugerować inżynierowi kontroli jakości ewentualne przesunięcie badanej wielkości. Na przykład, wartości kolejnych próbek dla karty kontrolnej, badającej wariancje leżące poniżej linii centralnej, mogą być cenną wskazówką, o jaką wartość zmniejszyła się wariancja badanego procesu.

6 kolejnych obserwacji wzrasta lub maleje. Ten test wskazuje na dryf średniej procesu. Zwykle taki dryf jest skutkiem zużycia maszyn, nieodpowiedniej konserwacji, poprawy umiejętności obsługi itp. (Nelson, 1985).

14 kolejnych obserwacji na przemian w górę i w dół. Jeśli zostanie wykryty taki sygnał, to można się spodziewać, że na proces mają systematyczny wpływ dwie przeciwstawne przyczyny. Na przykład, monitorowane są na przemian dostawy z dwóch różnych źródeł (od dwóch dostawców).

2 z 3 kolejnych obserwacji w strefie A. Pozytywny wynik tego testu jest tak zwanym sygnałem ostrzegawczym o przesunięciu wartości badanej zmiennej. Zauważmy, że prawdopodobieństwo fałszywego sygnału o rozregulowaniu procesu (proces przebiega prawidłowo, a test wskazuje, że proces jest rozregulowany) dla tego sygnału i karty X-średnie wynosi w przybliżeniu 2 procent.

4 z 5 kolejnych obserwacji w strefie B. Tak jak poprzednio, sygnał ten można traktować jako sygnał ostrzegawczy o przesunięciu badanej wielkości zmiennej. Również w przypadku tego testu prawdopodobieństwo fałszywego sygnału o rozregulowaniu procesu wynosi w przybliżeniu 2 procent.

15 kolejnych obserwacji w strefie C (powyżej lub poniżej linii centralnej). W przypadku gdy 15 kolejnych obserwacji leży w strefie C (po obu stronach linii centralnej) można przypuszczać, że wariancja procesu uległa zmniejszeniu.

Żadna z 8 kolejnych obserwacji nie leży w strefie C. Test ten wskazuje, że na pobierane próbki oddziałują dwa różne czynniki o dwumianowym rozkładzie. Tak może się zdarzyć, gdy, na przykład, na karcie kontrolnej X-średnie odkładane są próbki pobierane z jednej z dwóch maszyn. Jedna z tych maszyn generuje strumień wyrobu powyżej średniej, druga poniżej średniej.

6 Krzywe operacyjno-charakterystyczne (OC)

Zwykle dodatkowym wykresem kreślonym obok standardowych kart kontrolnych jest tak zwana funkcja operacyjno-charakterystyczna lub krzywa OC. Jednym z pytań, jakie można zadać podczas używania standardowych kart kontrolnych jest jak selektywna jest używana procedura kontrolna?. Mówiąc bardziej naukowym językiem - chodzi o znalezienie prawdopodobieństwa zdarzenia losowego, polegającego na tym, że próbka (np. średnia w karcie X-średnie) nie znajdzie się poza liniami kontrolnymi (tzn. uznamy że proces jest uregulowany), mimo że w rzeczywistości nastąpiło przesunięcie badanej zmiennej o pewną wielkość. Określa się to jako prawdopodobieństwo popełnienia błędu drugiego rodzaju (beta), czyli prawdopodobieństwo błędnego uznania procesu (średniej, frakcji sztuk wadliwych, liczby elementów niezgodnych) jako uregulowanego. Należy zwrócić uwagę, że krzywa operacyjno - charakterystyczna jest obliczana tylko dla punktowych sygnałów o rozregulowaniu procesu.

Krzywe operacyjno-charakterystyczne są szczególnie użyteczne przy badaniu mocy statystycznych procedur kontroli jakości. Rzeczywiste decyzje dotyczące wielkości próbki zależą nie tylko od kosztów prowadzenia kontroli (np. kosztów badania elementu), ale też od kosztów wynikających z braku sygnału o rozregulowaniu. Krzywa OC pozwala również na oszacowanie prawdopodobieństwa braku sygnału o rozregulowaniu procesu dla różnych liczności próbek.

7. Literatura uzupełniająca:

Skrzypek E. : Systemy zapewnienia jakości, PTE Lublin, 1992

Iwasiewicz A. : Statystyczna kontrola jakości w toku produkcji, PWN Warszawa 1985

Iwasiewicz A.: Zarządzanie Jakością, PWN Warszawa 1999

Normy ISO ISO - 9001:4.20; ISO 9004 - 1:20

Opis do programu STATICTICA i STATGRAPHICS

Dahlgaard J., Kristensen K., Kanji G. : Podstawy Zarządzania Jakością, PWN Warszawa 2000

Hamrol A., Mantura W. : Zarządzanie jakością - teoria i praktyka,

PWN Warszawa-Poznań 1999

Nierzwicki W. (red) : Zarządzanie jakością - wybrane zagadnienia, Ośrodek Doradztwa i doskonalenia Kadr, Gdańsk 1999

Karaszewski R. : Total Quality Management, Zarzadzanie przez jakość - wybrane zagadnienia TNOiK Toruń 1999.

8. Przebieg ćwiczenia :

Na podstawie podanych danych liczbowych należy zbudować karty kontrolne dla oceny

wielkości mierzalnej i karty kontrolne dla oceny alternatywnej (program STATISTICA,

STATGRAPHICS) Następnie przeprowadzić analizę tych kart według testów wzorca

przebiegu oraz krzywych OC. Uzasadnić kiedy stosujemy poszczególne karty kontrolne

Wyszukiwarka

Podobne podstrony:

Tworzywa sztuczne - egzam, Politechnika Poznańska - Mechanika i budowa maszyn - I stopień, Przetwórs

lab5-2, Politechnika Poznańska - Mechanika i budowa maszyn - I stopień, Wibroakustyka

Sprawozdanie 105, Politechnika Poznańska - Mechanika i budowa maszyn - I stopień, Fizyka, Sprawka

Sprawko - Elementy RLC, Politechnika Poznańska - Mechanika i budowa maszyn - I stopień, Elektrotechn

Pytania na zaliczenie z Mechaniki Płynów, Politechnika Poznańska, Mechanika i Budowa Maszyn, III rok

zagad-2013 2014 zaoczne, Politechnika Poznańska, Mechanika i Budowa Maszyn, I rok, Fizyka, fiza

silniki-spalinowe-pytania, Politechnika Poznańska, Mechanika i Budowa Maszyn, III rok, 5 semestr, Si

MO - sprawozdanie 1, Politechnika Poznańska Mechanika i Budowa Maszyn, Semestr 1, LOM

new Tabelka ET, Politechnika Poznańska, Mechanika i Budowa Maszyn, II rok, 3 semestr, Elektrotechnik

Matematyka (1), Politechnika Wrocławska, Wydział Mechaniczny, Mechanika i Budowa Maszyn, Matematyka

polimery, Politechnika Lubelska (Mechanika i Budowa Maszyn), Semestr 1, Tworzywa polimerowe

Ćwiczenie nr1 - pomiar hałasu, Politechnika Lubelska (Mechanika i Budowa Maszyn), Semestr 1, Diagnos

tech i sys pom - cw1 - sprawozdanie, Politechnika Lubelska (Mechanika i Budowa Maszyn), Semestr 3, T

Stefurak, Politechnika Wrocławska, Wydział Mechaniczny, Mechanika i Budowa Maszyn, Matematyka inżyni

mechanika teoria na egzamin, Politechnika Lubelska (Mechanika i Budowa Maszyn), Semestr 2, Mechanika

Ćwiczenie nr3 - termowizja, Politechnika Lubelska (Mechanika i Budowa Maszyn), Semestr 1, Diagnostyk

więcej podobnych podstron