Charakterystyka spawania gazowego

Spawanie gazowe polega na stopieniu brzegów łączonych metali za pomocą źródła ciepła w postaci płomienia gazowego, najczęściej acetylenowo-tlenowego. Spoina powstaje z nadtopionych brzegów łączonego materiału oraz dodatkowego spoiwa(pręta metalowego)stapianego w płomieniu. W wyniku spalania płomień osiąga u wylotu palnika wysoką temperaturę około 3100°C. Spawanie przeprowadza się za pomocą palnika, którego zadaniem jest zmieszanie w odpowiednim stosunku gazu palnego i tlenu oraz ich spalenie. Metoda pozwala na wykonywanie połączeń we wszystkich pozycjach i uzyskanie spoin o gładkim nadlewie (licu).

Metody spawania gazowego

a) Spawanie metodą w lewo(grubość<3mm)-polega na prowadzeniu palnika od strony prawej do lewej, przy pochyleniu palnika pod kątem od 60°(grubszy mat), do 10°(cieńsze mat). Spoiwo podczas spawania prowadzi się pod kątem około 45°. Przy spawaniu metodą w lewo spoiwo jest prowadzone przed palnikiem. Płomień palnika roztapia brzegi metalu, tworząc otworek w dolnej części spawanego materiału. Bardzo ważne jest aby spoiwo cały czas było w obrębie płomienia, gdyż rozgrzany jego koniec w zetknięciu z powietrzem szybko się utlenia i spawacz wprowadza do spoiny tlenki.

b) Spawanie metodą w prawo>3mm- wymagających ukosowania brzegów. Przy spawaniu w prawo palnik prowadzi się pod kątem 55°,a spoiwo pod kątem 45°. Spoiwo posuwa się za palnikiem od strony lewej do prawej. Spoiwem trzymanym w jeziorku stopionego metalu wykonuje się ruch(w kształcie półksiężyca lub elipsy) w kierunku poprzecznym do spoiny. Metodę spawania w prawo stosuje się do robót odpowiedzialnych, zwłaszcza rurociągów przeznaczonych do pracy na wysokie ciśnienie i trudne warunki eksploatacyjne (częste zmiany temperatury i ciśnienia)

c) Metodę spawania w górę(obojętna grubość) przy czym materiał o grubości powyżej 4mm powinien być spawany przez dwóch spawaczy jednocześnie. Palnik należy prowadzić pod kątem 30° do osi pionowej, a drut pod kątem około 20°. Palnik prowadzi się równomiernym ruchem prostoliniowym, a spoiwo ruchem skokowym. Metoda ta pozwala na łatwiejsze utrzymanie oczka oraz mniejsze zużycie gazów.

Budowa złącza spawanego. Rodzaje spoin.

Spoiny czołowe-łączenia stykowe blach, prętów, rur itp. przy spawaniu czołowym jest wymagana odpowiednio przygotowana krawędź elementów.

Spoiny pachwinowe-stosuje się do zakładkowego i niezakładkowego łączenia blach, łączenia części ustawionych pod kątem itp

Spoiny brzeżne-łączenie cienkich blach. Powstaje przez stopienie odwiniętych krawędzi blach bez użycia dodatkowego metalu

Spoiny otworowe i punktowe-wykonuje się przeważnie w celu wzmocnienia spoin pachwinowych przy łączeniu szerokich elementów.

1-spoina 2-stopiony materiał rodzimy 3-głębokość wtopienia 4-strefa wpływu ciepła 5-materiał rodzimy 6-lico spoiny 7-grań spoiny

8-brzeg spoiny

Przygotowanie materiału do spawania. Pozycje spawalnicze.

PA-poddolna PB-naboczna PC-naścienna PD-okapowa PE-pułapowa PF-pion z dołu do góry

Staranne wyczyszczenie mechaniczne lub ręczne krawędzi spawanego materiału [20:30 mm

od osi spoiny] z tlenków metali, tłuszczy, lakierów itd. Ukosowanie krawędzi elementów 20-30° zależnie od grubości materiału oraz pozycji spawania. Dopiłowanie lub doszlifowanie odpowiedniej grubości progu 1-3 mm biorąc pod uwagę pozycję spawania. Prawidłowe wykonanie punktów szczepnych [pierwszy niezbyt duży, po przeciwnej stronie mocniejszy] z utrzymaniem właściwego odstępu, gdzie dużą rolę odgrywa pozycja i metoda.

Przed wykonaniem warstwy przetopowej elementy należy odkształcić, co ma na celu przeciwdziałać naprężeniom powstałym w procesie spawania.

Spawanie elektrodą otuloną, rodzaje i znaczenie otuliny.

Spawanie łukowe elektrodą otuloną nazywane jest również metodą MMA (Manual Arc Welding) i jest to najstarsza i najbardziej uniwersalna metoda spawania łukowego. W metodzie MMA wykorzystywana jest elektroda otulona, która składa się z metalowego rdzenia pokrytego sprasowaną otuliną. Pomiędzy końcem elektrody a spawanym materiałem wytwarzany jest łuk elektryczny. Zajarzenie łuku ma charakter kontaktowy poprzez dotknięcie końca elektrody do materiału spawanego. Elektroda topi się i krople stopionego metalu elektrody przenoszone są poprzez łuk do płynnego jeziorka spawanego metalu tworząc po ostygnięciu spoinę. Spawacz dosuwa elektrodę w miarę jej stapiania do spawanego przedmiotu tak aby utrzymać łuk o stałej długości i jednocześnie przesuwa jej topiący się koniec wzdłuż linii spawania. Topiąca się otulina elektrody wydziela gazy, które chronią płynny metal przed wpływem atmosfery a następnie krzepnie i tworzy na powierzchni jeziorka żużel, który chroni krzepnący metal spoiny przed wpływem otoczenia.

Zasadnicze funkcje otuliny to:

Osłona łuku przed dostępem atmosfery,

Wprowadzenie do obszaru spawania pierwiastków odtleniających, wiążących azot i rafinujących ciekły metal spoiny,

Wytworzenie powłoki żużlowej nad ciekłym jeziorkiem i krzepnącym metalem spoiny,

Regulacja składu chemicznego spoiny.

otulina kwaśna, celulozowa, zasadowa, rutylowa.

Wady i zalety połączeń spawanych

Zalety: - Łatwość i szybkość wykonania - Prosta konstrukcja: brak elementów dodatkowych, mała masa - Możliwość pełnej automatyzacji |

Wady: - Problemy ze spawaniem niektórych materiałów - Dodatkowe naprężenia i odkształcenia - Konieczna wykwalifikowana kadra - Konieczne specjalistyczne urządzenia |

Spawalność metali

Spawalność metalurgiczna zależy od: składu chemicznego, sposobu prowadzenia wytopu stali, struktury, zawartości oraz rozmieszczenia wtrąceń niemetalicznych i gazów, a także naprężeń własnych

Spawalność technologiczna zależy od: metody spawania,mocy źródła ciepła użytego do spawania, temperatury przedmiotu i otoczenia w czasie spawania, prędkości stygnięcia i grubości spoin, rodzaju połączeń spawanych.

Spawalność konstrukcyjna zależy od: sztywności spawanej konstrukcji, grubości łączonych przekrojów, położenia i grubości spoin, rodzaju połączeń spawanych.

Urządzenia spawalnicze

Do ręcznego spawania tworzyw gorącym powietrzem używa się głównie palników zasilanych elektrycznie. W mniejszym zakresie stosowane są palniki gazowe. Palniki elektryczne są ogrzewane spiralami oporowymi o mocy 250-500 W. Do palników gazowych stosuje się acetylen, gaz ziemny, płynny gaz propan-butan. Palniki są zasilane sprzężonym powietrzem o ciśnieniu 5-40 kPa, którego zużycie wynosi 1,2-2 m3/h. Aby zwiększyć wydajność procesu i polepszyć jakość wykonywanych złączy stosuje się coraz częściej zmechanizowane, półautomatyczne i automatyczne urządzenia do spawania. Mechanizacja i automatyzacja dotyczą takich czynności, jak podawanie, podgrzewanie i prowadzenie pręta spawalniczego oraz przesuw palnika.

Prostowniki spawalnicze przekształcają prąd przemienny na wyprostowany o odpowiednio ukształtowanej charakterystyce zewnętrznej i o wymaganym zakresie prądu spawania. Składają się one z: transformatora, zespołu prostowniczego, układu sterująco-nastawczego i innych elementów.

Przetwornice spawalnicze są to zespoły dwu maszynowe, składające się z silnika napędowego i prądnicy spawalniczej. Silnikiem napędowym jest najczęściej asynchroniczny trójfazowy silnik elektryczny. Może nim być także silnik prądu stałego lub silnik spalinowy. Prądnice spawalnicze są maszynami prądu stałego lub przemiennego o zwiększonej częstotliwości.

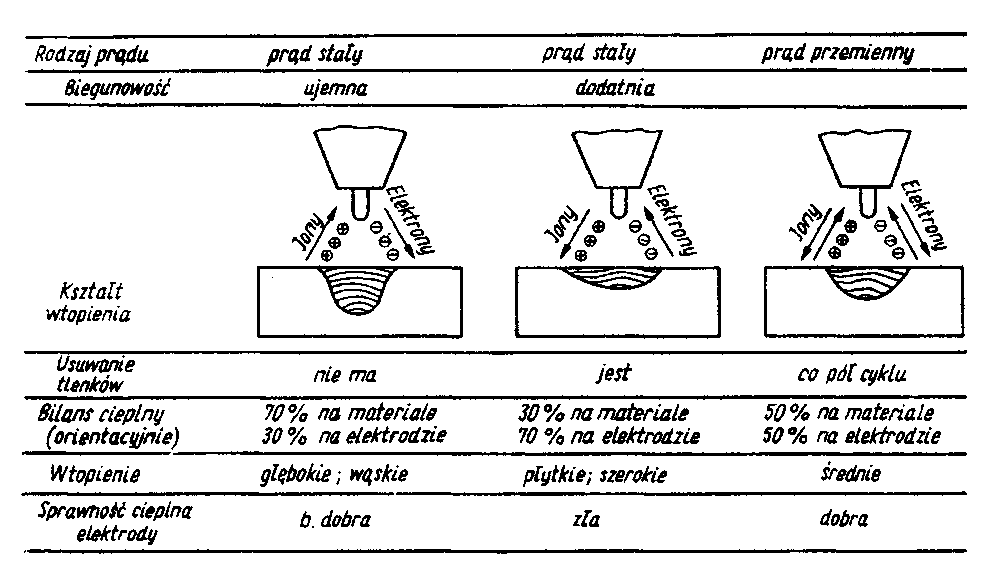

Wpływ rodzaju prądu i biegunowości łuku na rozdział ciepła.

Spawanie łukiem krytym

Podczas spawania łukiem krytym (SAW — Submerged Arc Welding) łuk elektryczny jarzy się między spawanym materiałem a końcem topliwej elektrody i jest niewidoczny, gdyż jest pokryty warstwą granulowanego topnika (stąd nazwa metody). Część topnika ulega stopieniu tworząc ochronną warstwę żużla pokrywającą spoinę. Pozostały topnik jest zbierany do ponownego użytku.

Proces spawania łukiem krytym jest zasadniczo realizowany za pomocą w pełni zautomatyzowanego sprzętu, aczkolwiek są dostępne ręcznie prowadzone uchwyty. W celu zwiększenia wydajności może zostać zastosowane rozwiązanie z kilkoma elektrodami. Metoda ta, dzięki bardzo dużej szybkości stapiania, szczególnie dobrze nadaje się do wykonywania długich prostoliniowych złączy w pozycji podolnej. Jest szeroko stosowana w produkcji zbiorników ciśnieniowych, w zakładach chemicznych, do wytwarzania dużych konstrukcji, w pracach naprawczych oraz w przemyśle stoczniowym.

Rodzaje i funkcja gazów ochronnych

Rodzaj metalu spawanego |

Rodzaj procesu spawania |

Rodzaj gazu ochronnego |

Opis podstawowych własności |

Aluminium i stopy aluminium |

Ręczne |

Ar |

Łatwe zajarzenie łuku i duża czystość spoiny |

|

Automatyczne |

He , He+Ar |

Duże prędkości spawania, możliwość spawania bez podgrzewania wstępnego |

Magnez i stopy magnezu |

Grubość złącza poniżej 1,5mm |

Ar |

Łatwość regulacji przetopienia i duża czystość spoiny |

|

Grubość złącza powyżej 1,5mm |

He |

Dobre przetopienie, najlepsze wyniki przy spawaniu prądem stałym |

Stal węglowa |

Ręczne |

Ar |

Łatwość regulacji kształtu spoiny i zajarzenia łuku, możliwość spawania we wszystkich pozycjach |

|

Automatyczne |

Ar+He |

Zwiększone przetopienie i szybkość spawania |

Stale Cr-Ni Austenityczne |

Ręczne |

Ar |

Ułatwiona regulacja przetopienia cienkich blach |

|

Automatyczne |

Ar+He |

Zwiększona głębokość przetopienia i szybkość spawania |

|

|

Ar+max 35% H2 |

Unika się podtopień, wymagane jest mniejsze natężenie przepływu niż czystego Ar |

|

|

He |

Największe głębokości przetopienia i energie liniowe spawania |

Cu, Ni i ich stopy |

Ręczne i automatyczne |

Ar |

Duża łatwość spawania cienkich blach i ściegów graniowych cienkich rur |

|

|

Ar+He |

Zapewnione wyższe energie liniowe spawania |

|

|

He |

Możliwość spawania grubych blach z dużymi prędkościami bez podgrzewania wstępnego |

Tytan i jego stopy |

Ręczne i automatyczne |

Ar |

Duża czystość spoiny |

|

|

He |

Większa głębokość przetopienia przy spawaniu grubych blach |

Różnice między spawaniem metoda TIG a metodą MAG

W metodzie TIG (spawanie elektrodą wolframową w osłonie gazu obojętnego), łuk spawalniczy powstaje między nietopliwą elektrodą wolframową a elementem spawanym. Gaz ochronny jest gazem obojetnym i nie ma wpływu na proces spawalniczy. Zazwyczaj jako gaz ochronny stosowany się argon, który chroni przed utlenieniem nie tylko spoinę, ale i elektrodę. W metodzie TIG nie jest konieczne stosowanie materiału dodatkowego. Elementy spawane można łączyć przez przetopienie rowka spawalniczego. Jeżeli stosowany jest materiał dodatkowy, jest on wprowadzany do jeziorka w sposób ręczny, a nie za pomocą uchwytu spawalniczego tak jak w metodzie MIG/MAG. Dlatego w spawaniu TIG, uchwyt spawalniczy posiada zupełnie inną konstrukcję niż uchwyt stosowany w metodzie MIG/MAG. Różne metody spawalnicze TIG obejmują przykładowo spawanie TIG prądem stałym DC TIG, spawanie TIG prądem przemiennym oraz TIG Puls.

Podczas spawania metodą MIG, łuk elektryczny jarzy się między elektrodą, mająca postać ciągłego drutu, a spawanym materiałem. Łuk stapia materiał podstawowy ze spoiwem tworząc spoinę. Podczas całego procesu spawalniczego drut jest nieprzerwanie transportowany z podajnika przez uchwyt spawalniczy, podobnie jak gaz ochronny. W metodzie MIG (spawanie elektrodą topliwą w osłonie atmosfery gazu obojętnego) wykorzystywany jest obojętny gaz ochronny, który nie uczestniczy w procesie spawalniczym.

Pękanie połączeń spawanych(rodzaje)

Pękanie połączeń spawanych zachodzi, jeżeli w złączu występują naprężenia oraz czynniki i okoliczności powodujące zmniejszenie zdolności materiału do przenoszenia naprężeń. Przy spawaniu w złączu zawsze występują naprężenia własne, spowodowane nierównomiernym nagrzaniem elementów w okresie formowania spoiny. Na złącze przeważnie działają obciążenia zewnętrzne. Różne przypadki pękania: pękanie na gorąco, na zimno, pękanie lamenarne, pękanie kruche.

Zgrzewanie(charakterystyka)

Zgrzewanie jest metodą łączenia materiałów lub materiałów niemetalowych polegającą na powstaniu na powierzchni styku łączonych wspólnych ziaren, będących wynikiem dyfuzji i rekrystalizacji sąsiadujących ziaren metalu. Skuteczność procesu zgrzewania zależ głównie od docisku, temperatury i czasu trwania procesu. Najczęściej części łączone są nagrzewane prawie do temperatury topnienia (do tzw. Stanu ciastowości), a następnie dociskane. Miejsce połączenia nazywa się zgrzeiną, a połączone elementy tworzą złącze (połączenie) zgrzewane.

Zgrzewanie-metody, wady i zalety

Rozróżnia się rodzaje zgrzewania:

-elektryczne, oporowe tarciowe, zgniotowe i wybuchowe

W procesie zgrzewania oporowego metale są łączone bez stosowania materiałów dodatkowych. Przez obszar, w którym ma powstać złącze, jest przepuszczany prąd elektryczny, doprowadzany za pomocą wywierających nacisk elektrod. Ilość generowanego ciepła zależy m.in. od oporności elektrycznej styku łączonych elementów. Właściwość ta ma istotny wpływ na przebieg procesu, od niej też pochodzi jego nazwa.

Podstawowe odmiany technologii zgrzewania oporowego to:* zgrzewanie punktowe,* zgrzewanie garbowe,* zgrzewanie liniowe,* zgrzewanie doczołowe zwarciowe,* zgrzewanie doczołowe iskrowe.

Zgrzewanie punktowe-Jest to najbardziej znana metoda zgrzewania oporowego. Głównie jest przeznaczona do spajania arkuszy blach. Spoinę tworzy jedna lub więcej zgrzein, a elementy są zazwyczaj łączone na zakładkę. Z zasady stosuje się elektrody punktowe o odpowiednio dobranej średnicy.

Zgrzewanie garbowe-Zgrzeina powstaje w miejscu punktu kontaktowego, specjalnie ukształtowanego na materiale roboczym. Na przykład, punktem kontaktowym (garbem) może być wybrzuszenie lub pierścieniowe bądź wydłużone występy technologiczne. Łączenie elementów może odbywać się jednocześnie w kilku punktach. Odpowiednio duże elektrody obejmują wszystkie punkty, które mają zostać zgrzane w jednej operacji. Tworzone są złącza zakładkowe lub doczołowe.

Przykłady zastosowań:• Zgrzewanie do blach śrub i nakrętek zaprojektowanych pod tym kątem i dostępnych na rynku.• Zgrzewanie garbowe elementów o kształcie pręta, takich jak śruby czy zaczepy (kołki).• Zgrzewanie garbowe elementów rurowych (złącza T i krzyżowe), a także sworzni, użebrowania i krzywek.• Zgrzewanie krzyżowe drutów.

Zgrzewanie liniowe-Metoda przede wszystkim umożliwiająca wykonywanie szczelnych zgrzein łączących blachy. Zgrzewanie liniowe jest procesem ciągłym, w którym elektrody krążkowe oddziałują na elementy robocze ustawione (zazwyczaj) na zakładkę.

Zgrzewanie doczołowe oporowe-Metoda typowo używana do łączenia prętów i drutów. Zgrzewane elementy są ustawiane tak, aby się stykały powierzchniami czołowymi. Gdy zostanie wywarty docisk, jest włączany przepływ prądu zgrzewania; powierzchnie czołowe są nagrzewane i w wyniku procesu powstaje równomiernie spęczone złącze.

Zgrzewanie doczołowe iskrowe-Zgrzewane elementy są ustawiane tak, aby się stykały powierzchniami czołowymi. W procesie zgrzewania doczołowego iskrowego można wyróżnić następujące etapy: podgrzewanie wstępne, wyiskrzanie i spęczanie. Podgrzewanie jest wykonywane przy niewielkim docisku. Gdy tylko złącze się nagrzeje, następuje etap wyiskrzania, w którym jest wypalany materiał powierzchni złącza, w wyniku czego uzyskuje się gładką, czystą powierzchnię. Gdy zostanie usunięty naddatek przeznaczony na wyiskrzanie, następuje etap spęczania, w którym powstaje wypływka zawierająca stopiony i utleniony metal.

Przykłady elementów zgrzewanych doczołowo iskrowo: pręty, ogniwa łańcuchów, szyny i rury.

Wyszukiwarka

Podobne podstrony:

2010 Grudzień 6, Rok I, Semestr I, Technologia Informacyjna

Farmakologia zestawy pytań, Pielęgniarstwo, II rok, Farmakologia

8 zestawow pytan opisowych, wwsi, III semestr

ZESTAWY PYTAŃ Z PNOM, Studia, ZiIP, SEMESTR II, Materiały metalowe, kartkówka 1

Zestaw 4, Studia, Psychologia, SWPS, 3 rok, Semestr 06 (lato), Psychologia Emocji i Motywacji

techn. bioenerg. sprawozdanie 6, III rok, I semestr, Technologie bioenergetyczne, Sprawozdania

ptw2 zestawy pytan u kudly, Mechatronika, 2 Rok

egzamin z chemii rok 1 semestr 2, Technologia chemiczna, Chemia ogólna i nieorganiczna, semestr 2, c

ZESTAW 30, Towaroznawstwo SGGW, Rok I, Semestr I, fizyka, Fizyka egzamin

Sprzężenie zwrotne, SIMR, ROK 2, SEMESTR 3, Elektronika i Elektrotechnika II

2010 Listopad 22, Rok I, Semestr I, Technologia Informacyjna

laborki-P1, SIMR, ROK I, SEMESTR 2, Elektronika i Elektrotechnika I

ZESTAW 2 ok, Towaroznawstwo SGGW, Rok I, Semestr I, fizyka, Fizyka egzamin

zestaw pytań kartkówka nr 2, 5 rok, immunologia, giełda, kolokwium V rok, kolokwium V rok

Zestawy pytań na praktyczny, 1 rok od L, Biologia medyczna, Egzamin Praktyczny

3a, Studia - Chemia kosmetyczna UŁ, III rok, V semestr, TECHNOLOGIA CHEMICZNA laboratorium

więcej podobnych podstron