Dane |

Szkice i obliczenia |

Wyniki |

1.Pierścień uszczelniający

Zl 200 MPa a = 3 c = 1

|

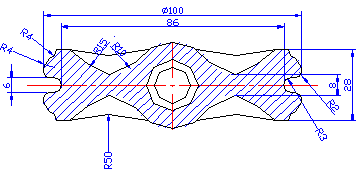

Pierścień uszczelniający jest wykonany z żeliwa szarego. Jego średnica związana jest ze średnicą gniazda zaworu. Im większa średnica gniazda, tym mniejszy opór przepływu, ale jednocześnie tym większe obciążenie wrzeciona. Zakładam wewnętrzną średnicę pierścienia

Szerokość pierścieni powinna być tak dobrana, aby spełnione były warunki szczelności i wytrzymałości pierścieni przy małych siłach występujących we wrzecionie oraz aby mimośrodowe względem siebie ustawienie pierścieni, wywołane niedokładnością wykonania i montażu, nie było znacząco duże w porównaniu z szerokością pierścieni. Przyjmujemy szerokość pierścienia

z zaokrągleniem do 0,5 milimetra w górę Średnia średnica pierścienia:

Pole powierzchni stykowej (przylgi):

Nacisk jednostkowy na przyldze wymagany dla zachowania szczelności:

gdzie: „a” i „c” - są współczynnikami które dobiera się według tabeli 1.

Siła docisku pierścieni wymagana dla zachowania szczelności:

Z drugiej strony siła docisku pierścieni nie może przekroczyć wartości określonej przez nacisk dopuszczalny

Dla pierścienia wykonanego z żeliwa

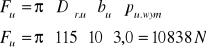

Przy zamkniętym zaworze, na zasuwę działa parcie czynnika o wartości:

Z równań równowagi tarczy zasuwy w momencie zamykania musi być spełniony warunek:

3246+5161 < 23460 N Warunek jest spełniony

|

|

2. Wrzeciono

Materiał stal węglowa konstrukcyjna zwykłej jakości St 5 Re=280MPa Gwint na wrzecionie trapezowy symetryczny Tr=12x3

Ar=71mm Współczynnik tarcia dla stali w skojarzeniu z żeliwem μ=0,1

d1=9,5 mm

P = 3

d = 12mm

Zbieżność połączenia kółka z wrzecionem 1:10

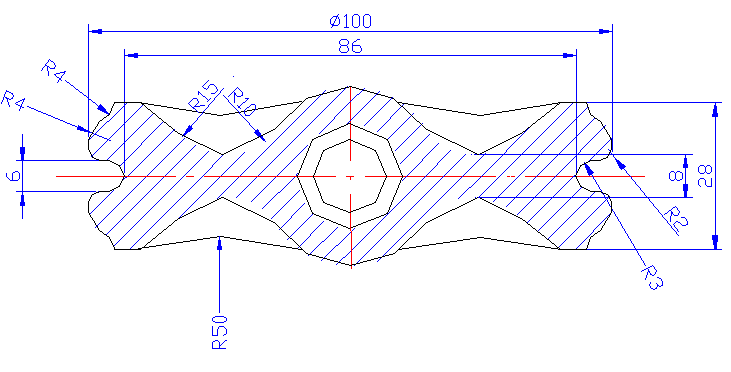

3. Zasuwa

Materiał żeliwo szare Zl 200 PN-76/H-83101 Rm=200 MPa Obciążenia działające na zasuwę - ciśnienie nominalne

Liczba

4. Dławnica

Materiał żeliwo szare St 5 PN-76/H-83101 Re=280 MPa Szerokość uszczelnienia s=5 mm. Średnica komory D Długość komory

Zakres regulacji

5. Dławik i śruby dławika

Materiał żeliwo szare Zl 200 PN-76/H-83101

c = 54mm

d = 12mm

c = 54mm

Zakładam klasę śrub 4.6 współczynnik bezpieczeństwa x=3 śruba dwustronna M6x80-4.6 zgodnie z PN-90/M-82137

Ar=17,2mm2 d = D = 6mm P =1 d2 = 5,35mm

6. Nakrętka mechanizmu wrzeciona

Materiał mosiądz M060 PN-77/H-87026 Współczynnik tarcia w skojarzeniu ze stalą μ=0,1

d =12 [mm]

t=3

7. Uszczelnienie i śruby pokrywy

Du1 = 80mm Du2 = 130mm

Materiał uszczelki Paronit

α=16 mm Śruba M10x40-5.8 zgodnie z PN-85/M-82105

Rm= 500

8.Grubość ścian kadłuba i pokrywy

Dn = 80 mm Zl 200 po = 0,6 MPa |

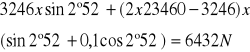

Ze względu na zapewnienie szczelności, po stronie dopływowej i odpływowej zasuwy siła wymagana we wrzecionie wynosi:

(sin2 Dopuszczalna siła występująca we wrzecionie wynosi:

Siłę ściskającą wrzeciono przyjęto tak, aby spełniała ona następujące warunki:

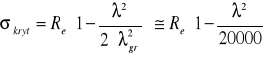

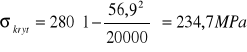

Dopuszczalne naprężenia normalne od ściskania:

Przyjmuję , że wrzeciono jest zrobione ze stali konstrukcyjnej o oznaczeniu normowym St 5. Dla takiej stali granica plastyczności wynosi 280 [MPa]. Zakładam, że współczynnik bezpieczeństwa wrzeciona wynosi

Wymagany przekrój rdzenia gwintu:

W związku z powyższymi obliczeniami dobieram gwint trapezowy symetryczny zwykły Tr 12x3

o powierzchni Ar=71mm2,d1=9,5mm,

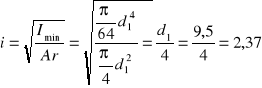

Konstrukcyjną długość podlegającą wyboczeniu Lk określa się od powierzchni oporowej w styku wrzeciona z pokrywą do połowy wysokości nakrętki. Do obliczeń przyjmuje się model wyboczeniowy dwuprzegubowy, czyli α = 1. Wobec tego długość wyboczeniowa Lw jest równa:

Promień bezwładności przekroju wrzeciona określamy dla jego średnicy rdzenia, oznaczonej w normie gwintu trapezowego jako d1. wg wzoru:

Wyznaczamy smukłość wrzeciona:

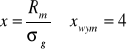

Ponieważ smukłość jest mniejsza od smukłości granicznej

W tym przypadku wymaga się aby współczynnik bezpieczeństwa x wynosił od 2 do 4 (należy przyjmować x =4 dla smukłości bliskiej smukłości granicznej, x=2 dla smukłości dwukrotnie mniejszej od granicznej). Przyjmuję współczynnik bezpieczeństwa x=3,5 Projektując miejsce współpracy wrzeciona z pokrywą korpusu należy zwrócić uwagę na charakter połączenia. Zakładam, że końcówka wrzeciona jest płaska .Nacisk powierzchniowy oblicza się z zależności:

gdzie: A- powierzchnia styku wrzeciona z korpusem

A=

Wartość nacisku powierzchniowego powinna spełniać jednocześnie warunki:

Projektuję miejsce połączenia wrzeciona z kółkiem ręcznym. Obciążenie tego połączenia wynika z sumy momentów tarcia występujących na gwincie, w dławnicy i w styku wrzeciona z korpusem. Moment tarcia na gwincie nakrętki:

d2 - średnia średnica gwintu γ - kąt wzniosu linii śrubowej:

współczynnik μ odczytuję z tabeli nr 3 dla mosiądzu

Moment napędowy, czyli moment na kółku, wynosi:

Ponieważ Mtd = 0 powyższy wzór przyjmuje postać:

Połączenie kółka z wrzecionem najczęściej jest połączeniem czworobocznym. Szerokość połączenia przekroju kwadratowego przyjmujemy:

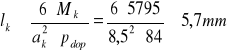

Długość połączenia, czyli wymiar lk , obliczamy z warunku wytrzymałości połączenia czworobocznego na docisk:

Przyjmuje długość lk = 12 mm

Na podstawie momentu napędowego projektuję kółko ręczne zasuwy o średnicy Dk=120mm

Jako uzupełnienie obliczeń wrzeciona sprawdzamy czop pod kółkiem ze względu na skręcanie.

Wskaźnik wytrzymałości przekroju kwadratowego na skręcanie:

Naprężenie styczne od skręcania:

Współczynnik bezpieczeństwa na skręcanie:

Projektuję połączenie czworoboczne zbieżne, wymiar po stronie węższej akm = 7,3 mm

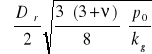

Obliczenie grubości tarczy przeprowadzamy według modelu płyty kołowej, podpartej swobodnie na brzegu zewnętrznym o średnicy

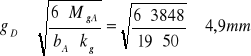

Stąd grubość tarczy g można obliczyć:

g

Przyjmuję grubość tarczy równą 6mm w najcieńszym miejscu.

Szerokość uszczelnienia

Średnica komory

Długość komory

Zakres regulacji (skok dławika)

Ze względu na dane ciśnienie obliczeniowe, wymagany nacisk jednostkowy w szczeliwie dławika pD = 1,8 [MPa] Nacisk dławika na szczeliwo wynosi:

Moment gnący:

Wskaźnik wytrzymałości przekroju:

Przyjmuje, że dławik zrobiony jest z żeliwa Zl 200 dla którego kg = 50MPa

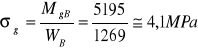

Sprawdzam warunek wytrzymałościowy:

Obliczamy wymaganą grubość

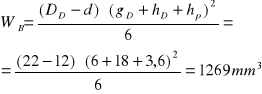

Moment gnący w przekroju B-B wynika z oddziaływania śruby siłą 0,5 FD i z połowy reakcji szczeliwa (też 0,5 FD). Miejsce przyłożenia reakcji szczeliwa określamy podobnie, jak w przypadku reakcji gniazda dla grzybka (tutaj jest to środek ciężkości półokręgu o średnicy równej średnicy komory):

Tak więc moment gnący jest określany wzorem:

Przyjmuje, że wysokość wstępnego osadzenia w dławnicy hp wynosi:

Wskaźnik wytrzymałości na zginanie :

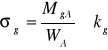

Naprężenie od zginania:

Współczynnik bezpieczeństwa:

Przyjmuje, że śruby złączne wykonane są z materiałów o własnościach mechanicznych w klasie 4.6 natomiast współczynnik bezpieczeństwa x=3 . Granica wytrzymałości doraźnej Rm=400 MPa natomiast stosunek Re/Rm=0,6 Re = 0,6Rm = 240MPa Dopuszczalne naprężenie na rozciąganie

Obciążenie śruby:

Niezbędny przekrój rdzenia śruby:

Dobieramy z tablicy gwintów metrycznych zwykłych gwint M6 o powierzchni Ar=17,2 mm2, d = D = 6 mm, skok gwintu 1 ,d2 = 5,35mm

Zakładam, że nakrętka zrobiona jest z mosiądzu. Obliczam wymaganą powierzchnię zwojów pracujących na docisk:

Wymagana liczba zwojów nakrętki:

Wymagana wysokość nakrętki:

gdzie: t=3 jest podziałką gwintu

bu1 = 0,1x Du1 = 8 mm bu2 = 0,1x Du2 = 13 mm

Średnia średnica uszczelki pokrywy:

Dśr.u1 = Du1 + bu = 80 + 10 = 90 mm Dśr.u2 = Du2 + bu = 130 + 10 = 140 mm

Wymagany nacisk jednostkowy na uszczelce kołnierzowej obliczamy ze wzoru:

gdzie: α - dla paronitu wynosi 16

Siła wymaganego docisku uszczelki pokrywy:

Powierzchnia Au ograniczona średnią średnicą uszczelki Dśr.u :

Parcie czynnika na pokrywę wynika z działania ciśnienia

Obciążenie śruby pokrywy:

Q= Z warunku wytrzymałościowego

Re/Rm=0,8

Re = 0,8Rm = 400MPa

Przyjmuję śruby mocujące pokrywę M10. Muszą one pokonać siły:

Grubość ścianek kadłuba gk dobrana została za pomocą wykresu , w zależności od nominalnej średnicy zasuwy Dn , materiału kadłuba i ciśnienia obliczeniowego.

gk = 8 mm

Grubość ścianek pokrywy gp :

|

F

i = 2,37mm

x = 3,5

p = 11,1MPa

x = 3,5

g = 6 mm

s = 5mm

kg = 50MPa

x = 48,7

Rm=400MPa

Ar=17,2mm2

bu = 10 mm

Dśr.u1 = 90 mm Dśr.u2 = 140 mm

Q = 4935 N

gk = 8 mm gp = 8 mm

|

Wyszukiwarka

Podobne podstrony:

PKM - waly, I.DANE Materia˙: Stal 45, Obci˙˙enie: Mmax=4kNm, Mmin=0,3Mmax ,r/d=0,05, D/d=1,2, L/D=0,

dane i obl do kola zebatego popr 08kwi2010

Dane do projektu, PKM

Podstawowe dane o gwincie, UTP Transport, III sem, PKM, podnośnik, Projekt - materiały od Piątkowski

Projekt wału 11- nowe dane- magda, PKM

Dane, AGH, ROK II, AGH, PKM, PROJEKT

pkm, DANE :

podnośnik srubowy, pkm projekt podnośnika, DANE

PKM dane proj2

PKM NOWY W T II 11

dane

A dane,inf,wiedza,uj dyn stat proc inf w zarz 2008 9

więcej podobnych podstron