AGH WMN III rok

18.01.2009

Artur Janiec

Marcin Dziedzic

OBRÓBKA CIEPLNA STALI WĘGLOWYCH

Wstęp teoretyczny

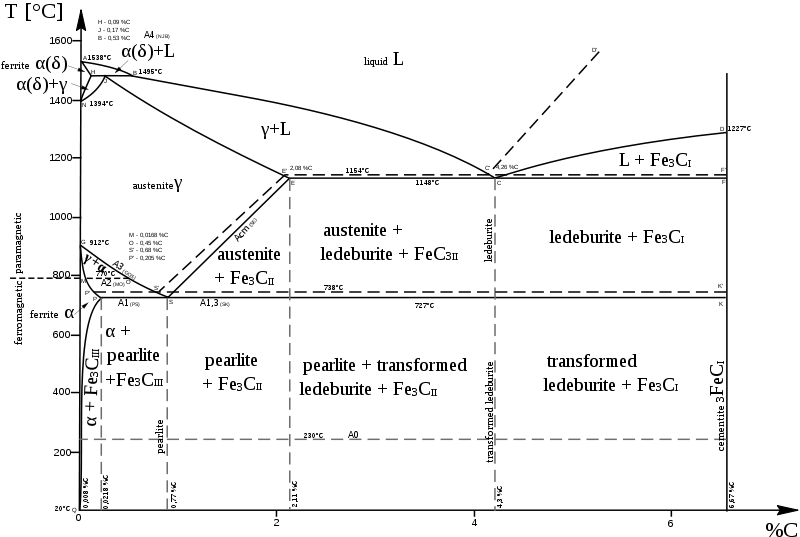

Na powyższym układzie żelazo - cementyt występują ważne punkty charakterystyczne:

Przemiana eutektyczna przy składzie 4,3% C i temperaturze 1143 oC

Przemiana eutektoidalna przy zaw. 0,77% C i w temp. 722 oC

Przemiana perytekyczna przy składzie 0,17 %C i w temp. 1495 oC

Zachodzenie przemiany perytektycznej i eutektoidalnej spowodowane jest zmianą odmian alotropowych żelaza.

Do ok. 910 oC żelazo istnieje jako odmiana alotropowa α o sieci RPC

Pomiędzy 910 oC a 1394 oC jako odmiana γ o sieci RSC

Powyżej 1394 oC jako ponownie jako odmiana α (oznaczana δ)

Do najważniejszych faz występujących w układzie zaliczamy:

Ferryt - roztwór stały węgla w żelazie α o zawartości max 0,02 % wag. C

Austenit - roztwór stały węgla w żelazie γ o zawartości max 2,11 % C

Cementyt - węglik złożony Fe3C o strukturze zbliżonej do rombowej

- Cementyt I rzędowy - wydziela się z cieczy wskutek zmiennej rozpuszczalności węgla

- Cementyt II rzędowy (wtórny) - wydziela w stanie stałym się z austenitu wskutek malejącej rozpuszczalności węgla w tym roztworze stałym.

- Cementyt III rzędowy - wydziela się w stanie stałym wskutek malejącej rozpuszczalności węgla w ferrycie.

Perlit - mieszanina eutektoidalna ferrytu i cementytu powstająca w wyniku przemiany eutektoidalnej przy składzie 0,77%C, poniżej temperatury 727 oC

Ledeburyt - mieszanina eutektyczna austenitu i cementytu, zawierająca 4,3%C trwala w zakresie 727 do 1148oC.

Ledeburyt przemieniony - mieszanina perlitu i cementytu trwała poniżej 727 oC

W stali nagrzanej do odpowiednio wysokiej temperatury w której istnieje austenit, tzw. temperatury austenityzowania podczas wolnego chłodzenia zachodzą przemiany zgodne z wykresem równowagi żelazo-cementyt. Znacznie większe szybkości chłodzenia mogą spowodować zajście innych przemian. Zależnie od szybkości chłodzenia w stali mogą zajść przemiany:

Perlityczna (podczas wolnego chłodzenia)

Martenzytyczna

Bainityczna

Przemiana martenzytyczna jest przemianą bezdyfuzyjną i zachodzi przy dużym przechłodzeniu austenitu, i szybkości chłodzenia większej niż krytyczna. W wyniku zahamowania dyfuzji przy jednoczesnej dużej sile pędnej przemiany powstaje martenzyt - silnie przesycony roztwór węgla w żelazie α. Proces technologiczny w wyniku którego otrzymuje się strukturę martenzytyczną, polegający na nagrzaniu do temperatury austenityzowania i szybkim ochłodzeniu przez wrzucenie do wody bądź oleju nosi nazwę hartowania stali. Stal zahartowana cechuje się bardzo dużą twardością, przy jednoczesnej skłonności do pękania kruchego, i bardzo małej plastyczności. Silne naprężenia powstające podczas przemiany mogą spowodować nawet odkształcenie hartowanych przedmiotów. Podatność stali na hartowanie określa się jako tzw. hartowność, mówiącą jak głęboko badana próbka ulega zahartowaniu.

Celem zlikwidowania wad powstających w procesie hartowania, tj. skłonności do pękania, odkształceń hartowniczych, itd. przeprowadza się proces odpuszczania.

Odpuszczanie niskie w zakresie temperatur 150 do 250 oC związane jest z rozpadem martenzytu i wydzielaniem węglika Fe3C o strukturze heksagonalnej. Celem jego jest usuniecie naprężeń hartowniczych, przy zachowaniu w strukturze wysokiego udziału martenzytu, a przez to zachowanie wysokiej twardości Stosuje się przy narzędziach.

Odpuszczanie średnie w zakresie temperatur 250 do 500 oC powoduje przemianę martenzytu w austenit odpuszczony, a także rozpuszczaniu się węglika ε i niezależne wydzielanie się cementytu Stosowane jest w celu uzyskania wysokiej wytrzymałości i sprężystości przy znacznym obniżeniu twardości. Stosowane przy obróbce sprężyn, resorów części mechanizmów pracujących na uderzenie np. młoty, części samochodowe, itd.

Odpuszczanie wysokie powyżej 500 oC powoduje koagulację wydzielonych cząstek, rozpuszczanie się cząstek małych, wzrost niektórych cząstek cementytu. Towarzyszy temu sferoidyzacja - cząstki cementytu przyjmują strukturę kulistą. Uzyskuje się tzw. martenzyt wysokoodpuszczony (sorbit) złożony z bardzo drobnych kulistych cząstek cementytu w osnowie ferrytu. W temperaturze wyższej od ok. 600 oC następuje koagulacja cementytu, z rekrystalizacją i zdrowieniem osnowy. Uzyskuje się strukturę cementytu kulkowego tzw. sferoidytu. Odpuszczanie wysokie stosuje się w celu uzyskania wysokiej wytrzymałości przy niskiej twardości. Stal taka nadaje się do obróbki skrawaniem.

Procesy hartowania i odpuszczania zastosowane po sobie noszą nazwę ulepszania cieplnego.

Wykonanie ćwiczenia

Do ćwiczenia przygotowano 6 próbek wykonanych ze stali węglowej i przygotowanych do wykonania na nich pomiarów twardości, a następnie próby udarności (karb U - próbka Mesnagera, przekrój 1cm2).

Próbka 1 - nie poddana obróbce cieplnej

Próbki 2,3,4,5,6 wytrzymano przez 20 minut w piecu o temp. 860 oC.

Następnie próbkę 2 ostudzono na powietrzu, a próbki 3,4,5,6 zahartowano przez wrzucenie do wody.

Próbkę 3 - po hartowaniu poddano badaniom

Próbkę 4 - poddano odpuszczaniu niskiemu w 150 oC, wystudzono i poddano badaniom

Próbkę 5 - odpuszczono w T = 500 oC

Próbkę 6 - odpuszczono w T = 740 oC (odpuszczanie wysokie)

Czas odpuszczania wynosił za każdym razem 20 minut.

Wyniki pomiarów

Wyniki zebrano w tabelach:

Pomiary twardości

Numer próbki |

||||||

twardość HRA |

1 |

2 |

3 |

4 |

5 |

6 |

pomiar 1 |

48 |

60 |

82 |

76 |

70 |

59 |

pomiar 2 |

52 |

59 |

75 |

78 |

69 |

58 |

pomiar 3 |

53 |

72 |

74 |

77 |

71 |

58 |

pomiar 4 |

49 |

62 |

75 |

77 |

74 |

62 |

pomiar 5 |

52 |

60 |

76 |

78 |

68 |

58 |

pomiar 6 |

52 |

59 |

80 |

78 |

73 |

58 |

pomiar 7 |

55 |

58 |

80 |

78 |

73 |

59 |

pomiar 8 |

55 |

55 |

82 |

78 |

70 |

58 |

pomiar 9 |

56 |

54 |

82 |

78 |

71 |

56 |

pomiar 10 |

55 |

59 |

77 |

79 |

68 |

58 |

HRA średnie |

52,7 |

59,8 |

78,3 |

77,7 |

70,7 |

58,4 |

Pomiary udarności

Numer próbki |

1 |

2 |

3 |

4 |

5 |

6 |

Udarność [kGm] |

3,5 |

5,0 |

0,2 |

0,6 |

6,3 |

9,4 |

Na podstawie otrzymanych wyników sporządzono wykresy:

Wnioski:

Na podstawie przeprowadzonych doświadczeń możemy zaobserwować zachodzenie procesów i przemian omówionych we wstępie teoretycznym. Wytrzymanie próbki w temp. 860 oC i jej powolne ostudzenie powoduje poprawę plastyczności i jednoczesny niewielki wzrost twardości. Następnie badano próbki zahartowane: Próbka zahartowana i nie poddana dalszej obróbce (3) ma bardzo dużą twardość, lecz jej udarność jest skrajnie mała - materiał pęka krucho praktycznie bez odkształcenia plastycznego. Odpuszczenie niskie zahartowanej (4) powoduje nieznaczny wzrost udarności i spadek twardości. Odpuszczenie w temperaturze 500 oC powoduje spadek twardości, i wzrost udarności, obie wartości są większe niż w przypadku próbki nie poddanej obróbce. Odpuszczenie w temp. 740 oC powoduje, że twardość materiału jest tylko nieznacznie wyższa od materiału wyjściowego, jednak ma on bardzo dużą udarność, o wiele większą niż nie poddany obróbce.

Wyszukiwarka

Podobne podstrony:

Spr 1, AGH IMIR Mechanika i budowa maszyn, III ROK, Elementy automatyki przemysłowej, EAP lab1

Gelogia III, AGH Kier. GiG rok I Sem. I, Geologia

projekt muru oporowego, AGH Kier. GiG rok III Sem. V, ge

sieci komputerowe1 - pytania, Notatki, Elektronika AGH III rok, [STUDIA] rok 3, Sieci, Egzamin - s

Tematy ćwiczeń laboratoryjnych z Obróbki Ubytkowej, agh, III rok, Technologie obróbki ubytkowej, TOU

egzamin 2002-2003, Notatki, Elektronika AGH III rok, [STUDIA] rok 3, Sieci, Egzamin - sieci, Egzam

imiku sprawko zad5, Notatki, Elektronika AGH III rok, [STUDIA] rok 3, imiku, 6 pierwsze u tego czw

Cwiczenie nr 1kp, agh, III rok, Technologie obróbki ubytkowej, TOU

Sieci - EGZAMIN I termin, Notatki, Elektronika AGH III rok, [STUDIA] rok 3, Sieci, Egzamin - sieci

sPIS TRESCI, AGH - IMIR - IMIM, III ROK, Polimery

Tematyka ćwiczeń 2012 propozycja, agh, III rok, Technologie obróbki ubytkowej, TOU

tabelka, AGH IMIR Mechanika i budowa maszyn, III ROK, Elementy automatyki przemysłowej, elementy aut

Zarys Geomechaniki wykład, AGH Kier. GiG rok III Sem. V, Zarys geomechaniki

EAP-projekt, AGH IMIR Mechanika i budowa maszyn, III ROK, Elementy automatyki przemysłowej, elementy

więcej podobnych podstron