POLITECHNIKA WARSZAWSKA Wydział Inżynierii Lądowej |

|||||

|

|||||

INSTYTUT INŻYNIERII PRODUKCJI BUDOWLANEJ I ZARZĄDZANIA Zakład Inżynierii Procesów Budowlanych i Inwestycyjnych |

|||||

|

|||||

Ćwiczenia Projektowe z Technologii i Organizacji Robót Budowlanych |

|||||

Zespół nr 5 : |

PRACA PROJEKTOWA nr 3 |

||||

Temat : |

Technologia i organizacja wykonania konstrukcji prefabrykowanej Budynek z elementów ściennych wielkowymiarowych |

||||

Imię i nazwisko: |

Renata TRZASKOMA Piotr GUMIŃSKI Adam ZAWADKA |

||||

|

|||||

Data wykonania:

15.12.2006 r.

|

Grupa dziekańska |

2 |

Rodzaj studiów |

Zaoczne |

|

|

Rok akademicki |

2006/07 |

Semestr |

V |

|

|

|||||

Prowadzący zajęcia: mgr inż. Wojciech CHYCZEWSKI |

|||||

Ocena:

|

|||||

Ćwiczenia Projektowe z Technologii i Organizacji Robót Budowlanych

Charakterystyka i warunki realizacji budowy

Informacje ogólne o inwestycji

Przedmiot projektu

Przedmiotem projektu jest wykonanie robót montażowych budynku trzykondygnacyjnego z wielkowymiarowych elementów żelbetowych.

Lokalizacja

Działka na której posadowiony będzie budynek biurowy zlokalizowana jest w miejscowości Pogorzel w gminie Celestynów przy ul. Leśnej nr 10 .

Inwestor

Inwestorem jest Przedsiębiorstwo Produkcyjno - Usługowo - Handlowe „DREWNOBLOK” z siedzibą w Celestynowie przy ul. Jerzego Wisiorka 4

Podstawowy zakres robót montażowych do wykonania

Przygotowanie placu budowy -

Czynności geodezyjne, narzucenie osnowy -

Montaż płyt ściennych zewnętrznych i wewnetrznych -

Montaż płyt stropowych i dachowych -

Montaż elementów klatek schodowych -

Specjalne wymogi realizacji robót

Wrażliwość robót na atmosferyczne oddziaływania losowe

Warunki finansowania robót oraz kary za ich nieterminową realizację

Forma organizacyjna realizacji inwestycji

Warunki topograficzne, geologiczne i hydrologiczne terenu robót:

Warunki topograficzne placu i rejonu budowy

Warunki geologiczne i hydrologiczne placu budowy:

rzędna poziomu posadowienia fundamentów: 2,20 m

rzędna poziomu wody gruntowej: 3,00-4,50 m

grunt kat: II

Urządzenia i uzbrojenie placu budowy

Istniejące, dostępne dla wykonawcy obiekty zagospodarowania placu budowy

Niezbędne dla wykonawcy, jako warunkujące rozpoczęcie robót

Charakterystyka zdolności realizacyjnych oraz doświadczeń wykonawcy w zakresie przygotowywanych do realizacji robót

Robocizna (R)

Sprzęt (S)

Materiały (M)

Identyfikacja ilościowa robót ziemnych

Koncepcje realizacji poszczególnych robót ziemnych oraz wybór rozwiązań uznanych za optymalne

Koncepcje montażu poszczególnych elementów

Roboty montażowe prowadzone za pomocą żurawia wieżowego samojezdnego na torowisku z pobieraniem elementów z przyobiektowego placu składowego

Roboty montażowe prowadzone za pomocą żurawia wieżowego stacjonarnego z pobieraniem elementów bezpośrednio z samochodów (montaż „z kół”) oraz z kontenerów.

Określenie rozwiązania uznanego za optymalne

Organizacja i technologia prowadzenia poszczególnych robót przy wykonywaniu konstrukcji prefabrykowanej

jak najszybciej uzyskać „samostateczność” budowli,

elementy montowane później nie mogą stanowić zagrożenia dla stateczności elementu postawionego,

zapewnić poprawność wykonania złącz,

montować w kolejności „na żuraw”,

kolejność czytelna dla robotników,

montaż z kół

montaż z kontenerów

unoszenie, tzn. że element traci bezpośredni kontakt z ziemią,

montaż swobodny, tzn. że element jest ustawiany swobodnie w miejscu budowania, a jego usytuowanie w konstrukcji wyznacza się według krawędzi elementów, osi ścian budynków itp.

Organizacja montażu elementów ściennych

Organizacja montażu elementów stropowych

Organizacja montażu elementów klatek schodowych

Organizacja montażu elementów dachowych

Organizacja likwidacji zaplecza placu budowy po robotach montażowych.

Dobór maszyn, określenie wydajności (Wek) oraz czasu realizacji (tr) poszczególnych robót

Żuraw wieżowy

Dobór odpowiedniego żurawia

Wydajność efektywna żurawia

Czas montażu

Przepisy BHP przy robotach montażowych (wyciąg)

Personel techniczny budowy, członkowie brygad montażowych oraz operatorzy powinni być przeszkoleni w zakresie technologii montażu konstrukcji budowlanych.

Wskazane wyżej osoby bezpośrednio przed rozpoczęciem montażu obiektu budowlanego powinny być dokładnie zaznajomione z technologią jego montażu i specyficznymi dla niego wymaganiami techniki bhp. Stwierdzenie przeprowadzonego przeszkolenia w zakresie danej technologii, z wymienieniem imion i nazwisk przeszkolonych, powinno być wpisane do dziennika budowy lub dziennika montażu.

W obrębie terenu montażu i zasięgu maszyn montażowych, jak i żurawi dokonujących obsługi składowisk prefabrykatów, nie mogą przebiegać napowietrzne przewody instalacji elektrycznej. Trzeba stosować wyłącznie kable podziemne z wprowadzeniami na słupach w miejscach podłączeń do sieci.

Przed rozpoczęciem montażu należy wyznaczyć i wygrodzić strefy niebezpieczne, rozstawić w widocznych miejscach tablice ostrzegawcze.

Żurawie montażowe należy zaopatrzyć w automatyczne wyłączniki mechanizmu udźwigu powodujące zatrzymanie maszyny, gdy na jej haku zostanie zawieszony ciężar przekraczający udźwig nominalny. Przy braku automatycznych wyłączników lub ich niesprawności żuraw powinien być zaopatrzony w tablicę z podanym nominalnym udźwigiem, a każdy prefabrykat zaopatrzony w zakładzie prefabrykacji w wymalowaną na widocznej jego powierzchni wartością masy.

W brygadach montażowych nie można zatrudniać kobiet i pracowników młodocianych. Wiek montażystów powinien wynosić od 18 do 55 lat, a stan fizyczny i psychiczny dobry. Powinni przechodzić oni badania kontrolne w okresach półrocznych.

Do pracy na wysokości nie można dopuszczać ludzi nawet z drobnymi obrażeniami ciała. Kategorycznie zabroniona jest praca po spożyciu alkoholu.

Odzież robocza montażystów powinna składać się z jednoczęściowego kombinezonu z zapinanymi mankietami rękawów i spodni, dobrze dopasowanego i nie krępującego ruchów, hełmu z tworzywa sztucznego, lekkiego obuwia z cholewkami sznurowanymi powyżej kostek i nieślizgającą się, elastyczną podeszwą zapewniającą wyczuwalność terenu oraz trwałych, jednak dostatecznie elastycznych rękawic pięciopalcowych.

Spawacze powinni mieć kombinezony jednoczęściowe zaopatrzone w przedniej części (co najmniej od kolan do pasa) we wstawki gumowe lub z innego tworzywa, nie przepuszczające promieni ultrafioletowych i podczerwonych. Dalsze ich indywidualne wyposażenie to hełmy ochronne bez daszków, okulary spawalnicze, rękawice i gumowe obuwie spełniające warunki pełnej izolacji elektrycznej.

Utrzymywanie odzieży roboczej we właściwym stanie i jej właściwe, ciągłe użytkowanie należy do obowiązków użytkownika, a podlega kontroli majstrów.

Przy pracach montażowych na wysokościach obowiązuje posiłkowanie się pasami bezpieczeństwa. Linki tych pasów powinny być zaczepiane do trwale zamocowanych elementów realizowanej konstrukcji lub pomocniczych rusztowań. Jeżeli warunki pracy nie pozwalają na zabezpieczenie się pasami, konieczne jest użycie pomostów roboczych lub siatek ochronnych mocowanych nie niżej niż 2,5 m poniżej poziomu pracy montażystów.

Bezpośrednie kierowanie montażem powinno być prowadzone przez kierownika obiektu bądź wyznaczonego przez niego inżyniera, starszego technika lub majstra. Muszą oni mieć dobrą wiedzę praktyczną uzupełnioną przeszkoleniem w zakresie technologii i organizacji oraz bezpieczeństwa pracy przy montażu.

Przy składowaniu prefabrykatów na placu budowy powinna być uwzględniana kolejność ich wbudowania (wskazana w projekcie technologii i organizacji montażu lub konstrukcji montażowej.

Praca montażowa może odbywać się normalnie, gdy prędkość wiatru nie przekracza 10 m/s..

Prowadzenie montażu jest niedozwolone:

przy złej widoczności,

w czasie opadów atmosferycznych,

bezpośrednio po opadach, aż do czasu wyschnięcia montowanej konstrukcji oraz pomostów montażowych

przy gołoledzi,

przy temperaturze niższej od - 100C.

Prace należy prowadzić pod nadzorem uprawnionego geodety. Wszystkie pomiary geodezyjne, a w szczególności dotyczące narzucenia osnowy podstawowej oraz rektyfikacji elementów pionowych należy potwierdzić wpisem do dziennika budowy oraz załączyć szkice robocze. W przypadku wątpliwości należy bezzwłocznie skontaktować się z geodetą.

Wjazd na teren budowy odbywać się będzie z drogi zbiorczej, ul. Leśnej. Droga na terenie budowy ułożona jest z płyt żelbetowych (tzw. MON).

Wykonawca robót jest zobowiązany do utrzymania porządku na drodze przylegającej do terenu budowy przy wyjeździe z budowy.

Roboty ziemne planowane są na okres letnio-wczesnojesienny (czerwiec - październik). Nie przewiduje się w związku z tym specjalnych trudności atmosferycznych.

Podczas prac montażowych i pracy dźwigu należy przestrzegać zasad przepisów BHP dla prowadzenia robót montażowych. (pkt. 7)

Roboty montażowe rozliczane będą bezpośrednio z Wykonawcą robót. Szczegółowe warunki rozliczenia zawarte będą w umowie. Załącznikiem do umowy będzie harmonogram rzeczowo-finansowy. Wstępnie określa się wysokość kar za niedotrzymanie terminu wykonania robót na 0,1% za każdy dzień zwłoki.

Inwestycja realizowana będzie w systemie Generalnego Wykonawstwa. Inwestor zastrzegł sobie jednak zakup elementów prefabrykowanych jako „materiał inwestora”.

Plac budowy stanowi działka o wymiarach 132 x 132 m o łącznej powierzchni: 17.424,0 m2. Działka bezpośrednio przylega do drogi powiatowej. Teren stanowią nieużytki rolne. Grunt - piasek wilgotny o gęstości pozornej 1700 N/m3.

Teren w I etapie robót został wyrównany do poziomu niwelety = 18,0 m. Wykonany został wykop obiektowy.

W II etapie wykonano stan „0” jako żelbetowy monolityczny, stanowiący podstawę montażu elementów prefabrykowanych.

Podczas badań geologicznych wykonano odwierty kontrolne. Wody gruntowe znajdują się na głębokości od 3,0 do 4,5 m poniżej poziomu terenu tj. minimum 80 cm poniżej głębokości posadowienia budynku.

Na terenie działki nie ma żadnych budynków. Teren uzbrojony jest we wszystkie media tzn.: wodę, energia elektryczna, gaz i telefon.

Inwestor nie gwarantuje zaplecza budowy w czasie prowadzenia robót montażowych. Zaplecze socjalne i magazynowe zapewni wykonawca robót montażowych w ramach zapisów umownych.

Teren budowy nie posiada, żadnych przeszkód, które należałoby usunąć. W przypadku stwierdzenia podczas prowadzenia robót montażowych jakichkolwiek nieprzewidzianych trudności, należy bezzwłocznie poinformować Inspektora nadzoru inwestorskiego i potwierdzić to wpisem do dziennika budowy.

Wykonawcą robót montażowych jest „MAXMONT” Spółka cywilna z siedzibą w Pograbku nr 16 gmina Celestynów, specjalizująca się w wykonywaniu robót montażowych i transportowych.

Wykonawca robót ziemnych dysponuje fachową kadrą techniczną oraz robotniczą.

Obsługa geodezyjna placu budowy zostanie zlecona specjalistycznej firmie geodezyjnej.

Wykonawca robót ziemnych dysponuje parkiem maszyn gwarantującym wykonanie prac własnym sprzętem.

Elementy wielkowymiarowe stanowią własność Inwestora który ma podpisaną umowę z Zakładem Prefabrykacji Żelbetowej i stanowią tzw. materiał inwestora.

Materiały pomocnicze oraz uzupełniające są w gestii Wykonawcy i rozliczane będą na podstawie ich zużycia wyliczonego wg. KNR zgodnie z załącznikiem do umowy.

Budynek zostanie zmontowany z elementów prefabrykowanych w systemie Wk-70 zmodyfikowanego do wysokości kondygnacji brutto = 330 cm.

Wszystkie elementy dostarczone na budowę spełniać będą normy i będą posiadać niezbędne dokumenty dopuszczające je do użytku w budownictwie.

Szczegółowy wykaz elementów prefabrykowanych znajduje się na str. 5-8 niniejszego opracowania.

Koncepcja ta charakteryzuje się koniecznością wykonania torowiska pod żuraw oraz zapewnienia odpowiedniego placu składowego dla elementów prefabrykowanych.

Korzyści są takie, że żuraw może być o mniejszym udźwigu ponieważ promień montażu najcięższych elementów będzie dwukrotnie mniejszy niż w przypadku żurawia stacjonarnego.

Osobną sprawą jest również fakt, że mając złożone na placu elementy prefabrykowane tempo prac na budowie jest nie zależne (po dostarczeniu wszystkich elementów) od ewentualnych przestojów w zakładzie prefabrykacji.

Minusem jest konieczność dwukrotnego (w porównaniu z metodą „z kół”) transportu elementów żurawiem - na plac składowy i później w miejsce zamontowania.

Koncepcja ta w odniesieniu do konkretnego, będącego przedmiotem niniejszego opracowania placu budowy wydaje się być korzystniejsza. Charakteryzuje się ona do minimum ograniczonym miejscem składowania elementów (2-3 kontenery) oraz brakiem potrzeby montowania torowiska.

Montaż „z kół” wymaga jednak doskonałej koordynacji pomiędzy zakładem prefabrykacji i budową. W tym celu Inwestor w chwili podpisania z Zakładem prefabrykacji umowy na dostawę elementów przedstawił szczegółowy harmonogram rzeczowo czasowy dostaw elementów loco budowa.

Uzupełnieniem montażu „z kół” będą 2 kontenery na elementy, w razie gdyby w dostawie znalazł się element „poza kolejnością”.

Dodatkowym argumentem przemawiającym za wyborem tej metody jest fakt że firma montażowa przedstawiła bardzo szybki termin ustawienia żurawia pozwalający skrócić planowany czas realizacji montażu o 3 tygodnie.

Optymalna ze względów finansowych, czasowych oraz biorąc pod uwagę ograniczone miejsce na składowanie elementów do realizacji została przyjęta koncepcja 3.1.2. Szczegółowy opis ujęty jest w pkt. 4

1. Wybrana koncepcja montażu elementów jest metodą kompleksową, polegającą na kolejnym ustawianiu wszystkich (różnych) elementów znajdujących się w kolejnych przekrojach poprzecznych montowanego obiektu oraz metodą narastania, tj. kolejne ustawianie jednych elementów (lub ich zespołów) na drugich i łączenie ich.

Przed przystąpieniem do robót montażowych na wykonywanym obiekcie należy:

- założyć osnowę geodezyjną realizacji, a jeśli montaż jest poprzedzony wykonaniem innego rodzaju robót (np. robotami betonowymi) dokonać ich odbioru technicznego, z którego musi być napisany protokół, oraz zawierają między innymi zestawienie występujących w rzeczywistości odchyłek od stanu projektowanego,

- przygotować odpowiednie maszyny i urządzenia montażowe, które na swoich stanowiskach roboczych muszą być odebrane przez inspektora Biura Dozoru Technicznego,

- przygotować sprzęt pomocniczy do montażu,

- zapewnić skoordynowaną dostawę elementów do montażu,

- wyznaczyć strefy niebezpieczne przy montażu,

- skompletować i przeszkolić odpowiednią brygadę montażową,- zapewnić dostawę materiałów uzupełniających niezbędnych do wykonania danej budowli (zaprawy, zbrojenia, węzłów i złączy, materiałów do ocieplenia węzłów itp.).

Zasady montażu:

2. Montaż elementów odbywać się będzie wg schematu:

Sposób montażu - faza dostarczania elementów:

Sposób montażu - faza podnoszenia elementów:

Sposób montażu - faza ustawiania elementu:

Patrz pkt. 4 ust. 2

Schemat montażu płyt ściennych wewnętrznych i zewnętrznych przedstawiono na Rysunku nr 2 w części rysunkowej projektu.

Patrz pkt. 4 ust. 2

Schemat montażu płyt stropowych przedstawiono na Rysunku nr 3 w części rysunkowej projektu.

Patrz pkt. 4 ust. 2

Schemat montażu elementów klatek schodowych przedstawiono na Rysunku nr 4 w części rysunkowej projektu.

Patrz pkt. 4 ust. 2

Płyty panwiowe oparte będą o ścianki murowane z cegły pełnej gr. 1 c.

Schemat montażu płyt panwiowych dachowych przedstawiono na Rysunku nr 2 w części rysunkowej projektu.

Wykonawca zobowiązany jest do bezpiecznego zdemontowania żurawia oraz pozostawienia po robotach porządku.

Masa elementów montowanych wynosi: 750kg ÷ 7045kg.

Masa zastosowanego zawiesia wynosi 250kg.

Łączna maksymalna masa montowanego elementu wynosi 7295kg.

Dobór wstępny wysięgu żurawia:

![]()

l0 - najmniejsza dopuszczalna odległość usadowienia żurawia od montowanego obiektu

l0 = 3,0 m

b - odległość skrajnego montowanego elementu od krawędzi obiektu

b = 28,0 m

le - grubość elementów skrajnych

le = 0.27 m

![]()

![]()

Wybrano żuraw wieżowy Potain o wysięgu 40m.

Potrzebna wysokość podnoszenia:

![]()

Hm - wysokość montowanego obiektu

Hm = 0,30 + 10,8 = 11,10 m

Hom - dodatek na bezpieczne manewrowanie= 0.5m

He - wysokość elementu = 3,30 m

Hz - długość zawiesia = 1.5m

H=11,10 + 0,50 m + 3,30 m + 1,50 m

H = 16,40 m ≥ H=11,10 m

Posiadany przez nas żuraw wieżowy Potain spełnia wymagania dotyczące wysokości podnoszenia i posiada następujące parametry:

Udźwig = 8400 kg

Wysięg = 40 m

Wysokość do 63 m.

Wniosek:

Z parametrów żurawia sprawdzono że najcięższy i najbardziej wysunięty prefabrykat zostanie bez problemu zamontowany.

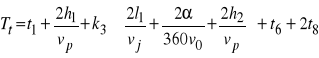

Czas cyklu:

t1 - czas zamocowania ciężaru= 30 sekund

h1 = h2 - wysokość podnoszenia lub opuszczenia

h1 = ( 16,5 m - ( 0 + 0,5m))/2 = 8,0 m

vp - prędkość ruchu pionowego haka= 20m/s

k3 - współczynnik równoczesnego wykonywania czynności= 0.7

l1 - droga jazdy żurawia= 0 (żuraw stacjonarny)

vj - prędkość jazdy żurawia = 0 m/s (jw.)

α - kąt obrotu = 360˚

t6 - średni czas ustawienia, zamocowania i zdjęcia z haka = 840 sekund

t8 - czas zmiany wysięgu = 10 sekund

Tt = 15 minut

Wydajność żurawia:

We = 8 * 3600/t * q * Sn * Sz * Sw

gdzie: q - średnia masa elementu q=1866840/517=3611 kg

St - współczynnik zagęszczenia (St= 0,75 )

Sw - współczynnik wykorzystania czasu roboczego(Sw= 0,8 )

![]()

ŻURAW WIEŻOWY

POTAIN

1. pierwsza kondygnacja:

ściany zewnętrzne: 146734 kg

ściany wewnętrzne: 156574 kg

klatka schodowa: 21440 kg

płyty stropowe: 268000 kg

2. druga kondygnacja:

ściany zewnętrzne: 146734 kg

ściany wewnętrzne: 156574 kg

klatka schodowa: 21440 kg

płyty stropowe: 268000 kg

3. trzecia kondygnacja:

ściany zewnętrzne: 146734 kg

ściany wewnętrzne: 156574 kg

płyty stropowe: 268000 kg

4. dach:

ściany zewnętrzne: 146734 kg

Czas montażu 1. kondygnacji: ![]()

Czas montażu 2. kondygnacji: ![]()

Czas montażu 3. kondygnacji: ![]()

Czas montażu dachu: ![]()

+ 2 zmiany na wymurowanie

Łączny czas montażu budynku: 31 zmian

Sprawdzenie wg. KNR:

Łączny czas montażu budynku: ![]()

Przewidziano brygadę (zespół) montażystów w składzie:

- monter (brygadzista) konstrukcji prefabrykowanych,

- dwóch pomocników montera,

- linowy,

- operator żurawia,

oraz

Zespół łączeniowy w składzie :

- betoniarz,

- spawacz,

C Z Ę Ś Ć R Y S U N K O W A

12

Roboty ziemne - Ćwiczenie projektowe nr 1 - TiORB - Zespół nr 5

592748 kg

592748 kg

571308 kg

110040 kg

6 osób + operator

Wyszukiwarka

Podobne podstrony:

TECHNO~1 (2), Budownictwo PWr, SEMESTR 9

BRYGADY, Budownictwo PWr, SEMESTR 9

Równowaga względna cieczy, Budownictwo PWr, SEMESTR 3, Hydraulika i Hydrologia, Laborki (A.Popow)

książka praktyki, Budownictwo PWr, SEMESTR 9

Technologiczna kolejność realizacji obiektu, Budownictwo PWr, SEMESTR 9

rejment, Budownictwo PWr, SEMESTR 9

SEMINARA, Budownictwo PWr, SEMESTR 9

ŁAWAFU~1, Budownictwo PWr, SEMESTR 9

TECHNO~3 (2), Budownictwo PWr, SEMESTR 9

TECHNO~4 (2), Budownictwo PWr, SEMESTR 9

HARMON~1, Budownictwo PWr, SEMESTR 9

REFERAT, Budownictwo PWr, SEMESTR 9

geologia 02.03.2010 wyklad, Budownictwo PWr, SEMESTR 2, Geologia Inżynierska, Wykład(K.Dzidowska - d

ŚCIĄGA - MATERIALY BUD, Budownictwo PWr, SEMESTR 3, Materiały Budowlane, Laborki (O.Mierzejewska)

WARUNKI, Budownictwo PWr, SEMESTR 9

monka bioz, Budownictwo PWr, SEMESTR 9

1.4, Budownictwo PWr, SEMESTR 9

więcej podobnych podstron