POLITECHNIKA ŚLĄSKA

W GLIWICACH

WYDZIAŁ MECHANICZNY TECHNOLOGICZNY

Mechanika i budowa maszyn

LABORATORIUM Z ODLEWNICTWA

Temat: Proces projektowania odlewu.

Grupa 1

2 sem. Inż.

23 maja 2000 r.

Sebastian Herok

WSTĘP

Odlewy są wytwarzane przez zalewanie ciekłym materiałem specjalnie przygotowanych form odlewniczych. Wszystkimi działaniami związanymi z wytwarzaniem odlewów zajmuje się technika wytwarzania zwana odlewnictwem. Do działań tych zalicza się:

• przygotowanie dokumentacji konstrukcyjnej i technologicznej odlewów, modeli oraz form odlewniczych;

• wykonanie modeli, rdzeni i form odlewniczych; proces wytwarzania form jest nazywany formowaniem — w produkcji jednostkowej i małoseryjnej formowanie odbywa się ręcznie, a w seryjnej i masowej — maszynowo ;

• przygotowanie ciekłego materiału;

• wypełnianie (zalewanie) form odlewniczych ciekłym materiałem;

• wybijanie odlewów z form odlewniczych;

• czyszczenie i wykańczanie powierzchni odlewów;

• kontrola techniczna odlewów;

• ewentualna naprawa odlewów;

• konserwacja odlewów.

Do projektu zastosowano stal o podwyższonej zawartości węgla oraz z domieszkami zwiększającymi odporność na ścieranie. Stal ta została wytopiona w piecu martenowskim.

Dokładność wykonania odlewów

Tolerancje wymiarowe, odchyłki masy oraz naddatki na obróbkę skrawaniem odlewów są określone w normach PN.

Wykonywanie odlewów w formach-piaskowych

Etapy wykonywania odlewów w formach

piaskowych

Na proces technologiczny odlewów w formach piaskowych składają się następujące etapy:

• wykonanie modelu odlewu;

• wykonanie rdzeni i formy odlewniczej;

• przygotowanie ciekłego materiału odlewniczego;

• zalewanie formy odlewniczej ciekłym materiałem;

• wybijanie odlewu z formy;

• wykańczanie odlewu.

Modele

Do odtwarzania zewnętrznych kształtów odlewu w formie odlewniczej służy model, natomiast do odtwarzania kształtów wewnętrznych — rdzeń lub rdzenie (rys.1). W związku z tym modele powinny być wyposażone w tzw. znaki rdzeniowe, służące do wykonania w formie odlewniczej gniazd rdzeniowych, w których jest osadzany rdzeń.

Modele najczęściej są wytwarzane jako dzielone, co ułatwia wykonanie formy i następnie wyjmowanie modelu z formy. W zależności od stopnia złożoności modele mogą być dzielone wzdłuż jednej lub wielu płaszczyzn, a nawet powierzchni krzywoliniowych.

Modele mogą być drewniane, metalowe, z tworzyw sztucznych lub kombinowane (z drewna i metali lub tworzyw sztucznych).

Modele drewniane — wytwarzane z sosny, olchy, lipy, gruszy, świerku, brzozy, buku — są stosowane do ręcznego wykonywania form odlewniczych, a więc w produkcji jednostkowej i małoseryjnej. W celu zwiększenia wytrzymałości i odporności na paczenie się modele drewniane są wytwarzane z kilku kawałków drewna, odpowiednio przygotowanych i połączonych. Aby zwiększyć odporność na wilgoć i zmniejszyć chropowatość powierzchni, modele są malowane specjalnymi lakierami.

Za pomocą jednego modelu drewnianego można wykonać do kilku tysięcy form odlewniczych.

Ręczne wytwarzanie form odlewniczych

Formy piaskowe są wytwarzane z mas formierskich, sporządzanych jako mieszaniny takich składników, jak:

• piasek kwarcowy, odznaczający się dużą twardością i odpornością na wysoką temperaturę; w niektórych przypadkach, gdy wymagana jest szczególnie wysoka odporność na działanie wysokiej temperatury (np. podczas odlewania staliwa), zamiast piasku kwarcowego, jako osnowa mas formierskich, są używane: piasek cyrkonowy, magnezyt itp.,

• substancje wiążące ziarna piasku lub innej osnowy, np. glinka kaolinitowa, glinka ben-tonitowa, cement, szkło wodne sodowe, smoła, dekstryna, żywice syntetyczne;

• substancje zapobiegające przypalaniu się masy do odlewu, np. smoła, pył koksowy;

• materiały polepszające przepuszczalność^ np. trociny, paździerze, torf.

Skład masy formierskiej jest dobierany w zależności od materiału odlewniczego.

Podczas produkcji odlewów są zużywane bardzo duże ilości mas formierskich. Na przykład do wyprodukowania l tony odlewów żeliwnych zużywa się około 4—8 ton masy formierskiej. Dlatego, ze względów oszczędnościowych, formy zazwyczaj są wykonywane z mieszaniny świeżych składników (w ilości około 5—10°^) oraz masy już wykorzystanej, pochodzącej z form rozbitych podczas wyjmowania odlewów.

Podczas ręcznego wykonywania średnich i dużych form są używane dwa rodzaje mas formierskich — przymodelowe i wypełniające. Masy przymodelowe charakteryzują się korzystniejszymi własnościami i są nakładane tuż przy modelu, tworząc warstwę grubości 30—50 mm.

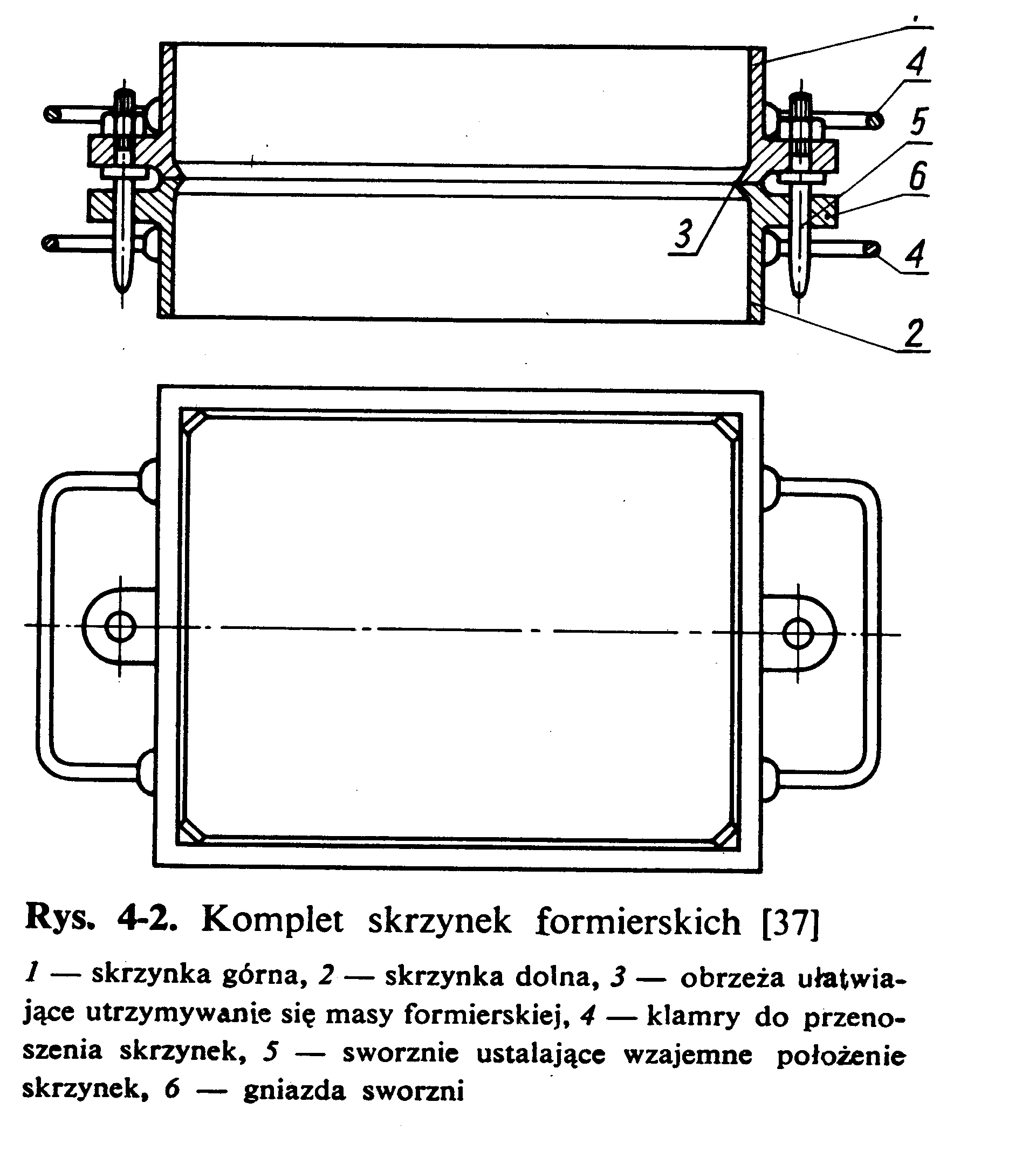

Formy piaskowe najczęściej są wykonywane w specjalnych skrzynkach formierskich (jednej, dwu lub kilku), mających kształt ram (rys. 2).

Po wykonaniu formy są suszone lub nie. Zależy to od sposobu zalewania formy ciekłym materiałem — „na sucho", czy „na wilgotno". W przypadku zalewania „na wilgotno" formy są wypełniane ciekłym materiałem zaraz po ich wykonaniu. W pozostałym przypadku formy są uprzednio suszone. Obecnie większość form dla odlewów żeliwnych jest zalewana „na wilgotno", a większość form dla odlewów staliwnych — „na sucho".

Ręczne wytwarzanie rdzeni

Rdzenie (rys. 1) są wytwarzane z mas rdzeniowych w przyrządach zwanych rdzennicami (rys.-l rf). Rdzeń powinien być wyposażony w rdzenniki, na których spoczywa później w gniazdach rdzeniowych formy odlewniczej.

Podczas zalewania form rdzenie są szczególnie obciążone mechanicznie i cieplnie.

Dlatego wymagania stawiane masom rdzeniowym są wyższe niż masom formierskim.

Masy rdzeniowe są mieszaniną piasku kwarcowego, substancji wiążącej (szkło wodne sodowe, cement portlandzki, żywice syntetyczne, ług posiarczynowy, oleje roślinne itp.) oraz dodatków polepszających ich własności.

Rdzennice do ręcznego wytwarzania rdzeni są wykonywane z drewna. Aby zabezpieczyć je przed paczeniem się wskutek wilgoci, rdzennice klei się z wielu warstw drewna oraz maluje specjalnymi lakierami.

Stosuje się obecnie masy rdzeniowe umożliwiające wyeliminowanie zabiegu suszenia rdzenia. Substancje wiążące tych mas — np. cement, szkło wodne sodowe, żywice utwardzalne termicznie lub chemicznie — utwardzają rdzeń w rdzennicy pod wpływem utwardzacza lub wskutek podwyższonej temperatury.

Zalewanie form

Przed przystąpieniem do zalewania formy poszczególne jej części należy połączyć klamrami lub na górną część formy nałożyć odpowiednio dobrane obciążki', zapobiega to rozdzielaniu się obu części formy podczas jej zalewania.

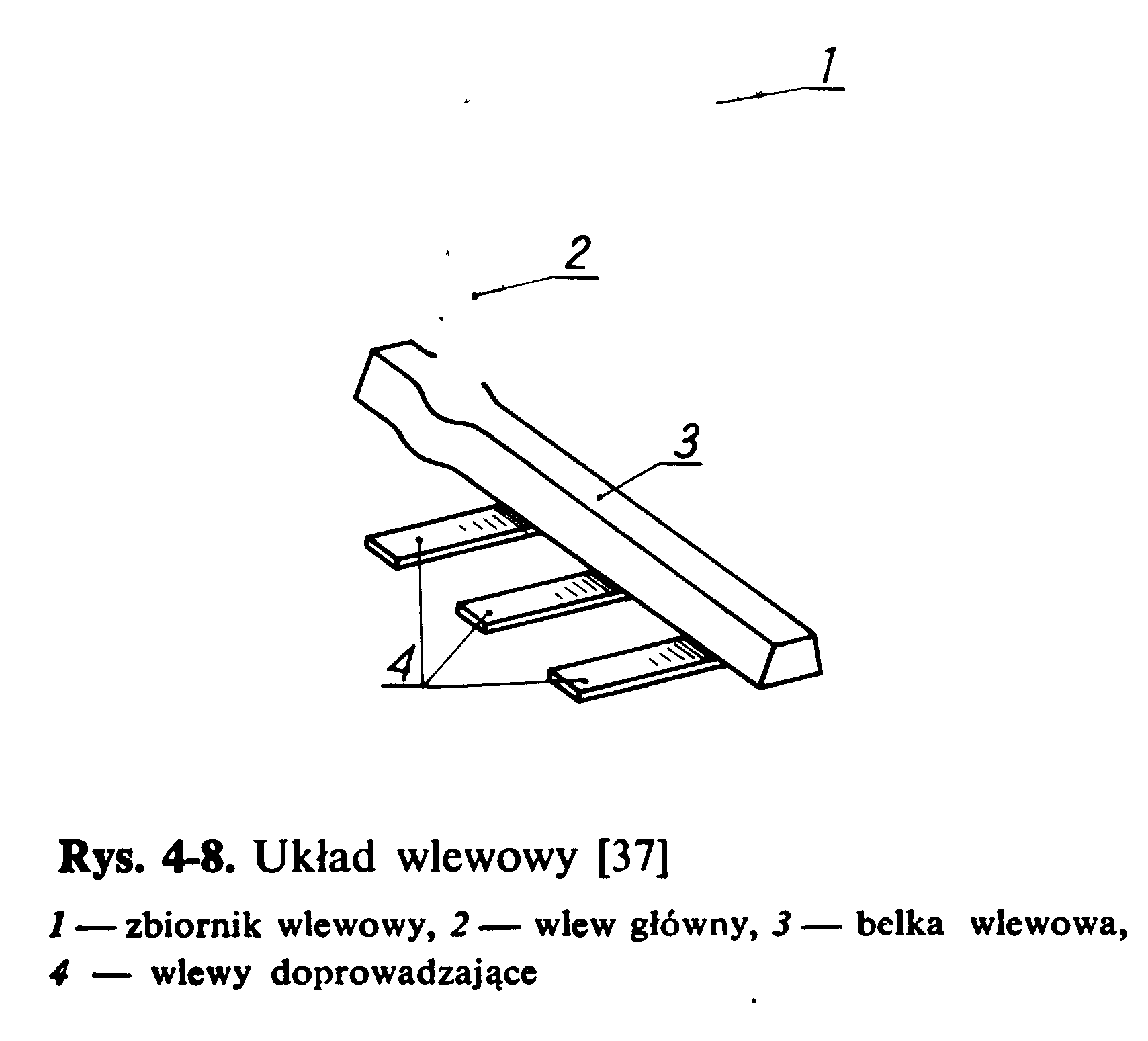

Zalewanie formy polega na wypełzaniu jej wnętrza ciekłym materiałem odlewniczym. Aby zalewanie odbywało się spokojnie i równomiernie, w formach są wykonywane tzw. układy wlewowe. Stopień skomplikowania układów wlewowych zależy od kształtów i wielkości odlewów. Przykład prostego układu wlewowego przedstawiono na rys. 8

Zbiornik wlewowy l — dzięki gromadzeniu się w nim pewnej ilości ciekłego materiału — ułatwia równomierne wypełnianie formy, ponadto zatrzymują się w nim ewentualne zanieczyszczenia. Wlew główny 2 doprowadza materiał w głąb formy, natomiast belka wlewowa 3 (wlew rozprowadzający) rozprowadza go do poszczególnych wlewów 4 (również w belce wlewowej zatrzymują się zanieczyszczenia). Wlewy doprowadzające 4 dostarczają ciekły materiał do poszczególnych części formy.

Układy wlewowe bardziej złożone mają ponadto: specjalne odżuźlacze, filtry, nad-lewy, przelewy itp.

Ciekły materiał jest dostarczany zazwyczaj w kadziach odlewniczych ręcznych (rys. 4-9a), przystosowanych do obsługi przez dwóch pracowników, lub suwnicowych (rys. 4-9b),

Kadzie ręczne mogą pomieścić 30—80 kg materiału odlewniczego, a kadzie suwnicowe — kilka ton.

Kadzie odlewnicze, przede wszystkim suwnicowe, są zaopatrywane w przegrody (rys. 4-10), które służą do zatrzymywania zanieczyszczeń.

Podczas zalewania form należy zachować szczególną ostrożność, aby uniknąć poparzenia rozpryskującymi się cząstkami ciekłego mten^ odlewniczego.

Wybijanie odlewów z form

Po skrzepnięciu i ostygnięciu odlewu odbywa się tzw. wybijanie form. Polega ono na usunięciu masy formierskiej i rdzeniowej ze skrzynek formierskich oraz usunięciu odlewu.

W przypadku form małych, w produkcji jednostkowej i małoseryjnej, wybijanie jest wykonywane ręcznie za pomocą młotków oraz przecinaków pneumatycznych, strumienia wody itp.

W produkcji seryjnej wybijanie form odbywa się w urządzeniach wibracyjnych lub wstrząsowych.

Wykańczanie odlewów

Wykańczanie odlewów polega na:

• oddzieleniu odlewu układu wlewowego od odlewu właściwego;

• usunięciu zalewek i wypływek, deformujących kształt odlewu;

• usunięciu cząstek masy formierskiej i rdzeniowej, przypalonych do powierzchni odlewu.

Oddzielanie odlewu układu wlewowego od odlewu właściwego odbywa się przez:

• odtrącanie miotem — w przypadku odlewów żeliwnych;

• odcinanie palnikiem acetylenowym — w przypadku odlewów staliwnych:

• odcinanie piłami taśmowymi lub ściernicami — w przypadku odlewów z metali nieżelaznych.

Zalewki i wypływki są usuwane za pomocą młotków i przecinaków pneumatycznych oraz szlifierek ręcznych itp.

Oczyszczanie powierzchni odlewów z przywartych do nich cząstek masy formierskiej i rdzeniowej może być wykonywane za pomocą: śrutowania, piaskowania, zanurzania odlewów w roztworach soli lub metodą ultradźwiękową.

Rys. 2.

Rys. 8.

Wyszukiwarka

Podobne podstrony:

operator maszyn i urzadzen odlewniczych 812[03] z1 02 u

MO - sprawozdanie 2(1), Politechnika Poznańska, Mechatronika, SEMESTR I, Odlewnictwo

Odlewnia śrem, MiBM, semestr II, Odlewnictwo, INNe

Oprzyrządowanie odlewnicze-Rozdział 2, Polibuda, Odlewnictwo i metalurgia

Modrzynski 1-10, MiBM, semestr II, Odlewnictwo, INNe

Rozk ad labów, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Se

modelarz odlewniczy 722[01] o1 06 n

modelarz odlewniczy 722[01] o1 01 u

Odlewnictwo Auto Expert(1)

odlewnictwo AGH wykład

operator maszyn i urzadzen odlewniczych 812[03] z2 05 n

hamonogram 3rok st 1st 10 11 letni, Metalurgia i odlewnictwo metali nieżelaznych

więcej podobnych podstron