POŁĄCZENIA SPAWANE

Zalety:

• łatwość kształtowania przestrzeni konstrukcyjnej,

• ekonomiczne uzasadnienie w przypadku produkcji jednostkowej,

• łatwość i ekonomiczność stosowania spawania w przypadku ustrojów wielkogabarytowych,

• często jedyna możliwość naprawy lub regeneracji części lub zespołów,

• duża trwałość.

Wady:

• stosunkowo niska wytrzymałość przy obciążeniach zmiennych,

• wysokie wymagania odnośnie do kwalifikacji spawaczy, zwłaszcza przy wykonywaniu spoin dużej klasy,

• występowanie odkształceń spawalniczych,

• poważne zagrożenia w zakresie BHP.

Czynniki wpływające na spiętrzenie naprężeń w spoinie:

• konstrukcyjne - spiętrzenie naprężeń wywołane występowaniem karbów (nieciągłości kształtu), węzłów spawalniczych oraz wpływem sztywności elementów spawanych.

• technologiczne - procesy termiczne towarzyszące kształtowaniu złącza spawanego wywołują powstawanie tzw. naprężeń spawalniczych lub naprężeń własnych.

• struktura złącza i wady wykonania - procesy metalurgiczne topnienia i krzepnięcia spoiny wywołują szereg przemian strukturalnych w spoinie i w materiale rodzimym. Przemiany strukturalne mogą być przyczyną powstawania mikronaprężeń, w wyniku których mogą powstać szczeliny i mikropęknięcia będące mikrokarbami. Wykonaniu spoiny wszystkimi znanymi metodami towarzyszy zawsze możliwość wystąpienia wad zewnętrznych lub wewnętrznych.

Spoiny pachwinowe:

Przy spawaniu spoiną pachwinową jednostronną przyjmuje się a≤0.7·g, a przy spawaniu spoiną dwustronną a≤0.5·g, gdzie g - grubość cieńszego ze spawanych elementów.

Obliczanie naprężeń nominalnych:

• do wyznaczenia przekroju i wskaźnika spoiny przyjmuje się wysokość trójkąta spoiny,

• oblicza się zawsze na ścinanie bez względu na charakter obciążeń,

• naprężenia zastępcze wyznacza się sumując geometrycznie naprężenia składowe,

• materiał spoiny traktuje się jako izotropowy podlegający prawu Hooke'a przyjmując, że naprężenia są proporcjonalne do hipotetycznych odkształceń.

Dla wyznaczenia powierzchni spoiny przyjmuje się wysokość trójkąta spoiny „a”, natomiast dla wyznaczenia wskaźników spoiny dokonuje się hipotetycznego obrotu płaszczyzny wyznaczonej przez wysokość trójkąta spoiny do płaszczyzny złącza.

![]()

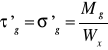

, gdzie:

, ![]()

, ![]()

Fsp=a·(l-2·a)

l=l+2·a - długość odcinka spoiny należy powiększyć o 2·a ze względu na występowanie na początku i końcu spoiny tzw. kraterów.

Spoiny czołowe:

Obliczanie naprężeń nominalnych:

• naprężenia normalne składa się ze stycznymi stosując hipotezę Hubera.

• materiał spoiny traktuje się jako izotropowy podlegający prawu Hooke'a przyjmując, że naprężenia są proporcjonalne do hipotetycznych odkształceń.

![]()

, gdzie:

, ![]()

, ![]()

, ![]()

Naprężenia dopuszczalne:

k'=z·z0·k - dla obciążeń statycznych,

k'=z·za·kz - dla obciążeń zmiennych,

gdzie:

k' - naprężenia dopuszczalne dla spoiny,

z - współczynnik jakości spoiny (z=0.5 dla spoin normalnych, z=1 dla spoin mocnych),

z0 - współczynnik rodzaju obciążenia i kształtu spoiny dla obciążeń stałych,

Rodzaj spoiny |

Rodzaj obciążenia |

z0 |

czołowa |

rozciąganie |

0,75 |

|

ściskanie |

0,85 |

|

zginanie |

0,80 |

|

ścinanie |

0,65 |

pachwinowa |

wszystkie |

0,65 |

za=1/β - współczynnik rodzaju obciążenia i kształtu spoiny dla obciążeń zmiennych (wartość określa się dla konkretnej liczby ℵ=бm/бa),

k=Re/x - normalne naprężenia dopuszczalne materiału spawanego,

kz=Zr/x - normalne naprężenia dopuszczalne materiału spawanego dla danego cyklu obciążenia,

Zr - trwała wytrzymałość zmęczeniowa przy rozrywaniu,

x - współczynnik bezpieczeństwa (2÷3).

Zasada optymalizacji stanu obciążeń:

Siła zewnętrzna Q jest równoważona przez siły P1 i P2 w spoinach. Siły te są proporcjonalne do długości spoin l1 i l2. Zachowując warunek statycznej równowagi momentów od sił w spoinach względem środka ciężkości kształtownika eliminuje się dodatkowy moment skręcający.

F1+F2=Fmin

F1·e1=F2·e2 ⇒ l1·a·e1=l2·a·e2

Zasada optymalizacji stanu naprężeń:

Sprowadza się ona do eliminacji spiętrzenia naprężeń wynikającego z warunków konstrukcyjnych i technologicznych.

• spoina czołowa jest lepsza od pachwinowej,

• złącze doczołowe jest lepsze od innego rodzaju złącza,

• spoinę jako źródło spiętrzenia naprężeń należy sytuować poza obszarami spiętrzenia naprężeń wynikającymi z geometrii lub sztywności łączonych elementów,

• należy unikać węzłów o znacznej ilości spoin,

• należy minimalizować efekt odkształceń termicznych (zamiast spoiny ciągłej - przerywana).

Wyszukiwarka

Podobne podstrony:

praca-magisterska-wa-c-7626, Dokumenty(2)

7626

7626

084 Internetid 7626

7626

7626

7626

więcej podobnych podstron